Устройство для электродуговой сварки (варианты), способ подвода расплавленного металла из подаваемой сварочной проволоки в сварочную ванну (варианты) - RU2211752C2

Код документа: RU2211752C2

Чертежи

Описание

Изобретение относится к области электродуговой сварки, в частности к способу и устройству для электродуговой сварки, которые особенно применимы для использования при сварке трубопроводов, главным образом во время прохода корня шва в соединении с раскрытым корнем шва.

Устройство для электродуговой сварки короткозамкнутого типа известно в данной области техники как сварочная установка STT, фирмы Lincoln Electric Company, Кливленд, Огайо и описана в качестве уровня техники в патенте США 5001326. В нем используется высокочастотный импульсный источник питания, предпочтительно инвертор. Инвертор может использоваться в различных сварочных установках, однако наиболее типичная сварочная установка описана в патенте США 5351175.

Устройство для электродуговой сварки STT фирмы Lincoln Electric Company, Кливленд, Огайо, используется для сварки трубопроводов, когда расплавленный металл из подаваемой сварочной проволоки подводится в сварочную ванну, образованную у раскрытого корня шва между двумя расположенными рядом торцами смежных секций трубопровода. Соединение с раскрытым корнем шва проходит вокруг трубопровода по кольцевой линии, которая может иметь небольшие осевые отклонения. Соединение между секциями трубопровода образовано сходящимися стенками, оканчивающимися преимущественно параллельными стенками, расположенными на расстоянии друг от друга с образованием разделяющего зазора, известного как раскрытый корень шва. Зазор между торцами секций трубопровода, или листов, не является фиксированным расстоянием, поэтому сварочное устройство по мере продвижения вокруг раскрытого корня шва проходит через зазор, имеющий различную величину. Как описано в патенте 5001326, сварочное устройство STT имеет контактный держатель, через который подаваемая проволока проходит таким образом, что сварочный ток может быть направлен через держатель к проволоке и затем в расплавленную ванну, образованную между торцами секций трубопровода. Эта ванна перекрывает зазор с образованием корневого валика во время операции сварки трубопроводов. В устройстве для сварки STT используется высокочастотный источник питания для создания определенной формы волны тока короткого замыкания. Эта частота относится к рабочей частоте источника питания, а не к частоте сварочного процесса. Выбег электрода в зоне сварки представляет собой расстояние между контактным держателем и сварочной ванной. Так как зазор между торцами листов, образованных смежными секциями трубопровода, изменяется, ванна, образованная при первом проходе электродуговой сварки в ходе операции сварки трубопровода, меняет форму. Это изменение создает определенные проблемы в процессе сварки трубопроводов.

Как описано в патенте США 5001326, задачей высокочастотного импульсного источника питания, известного как устройство для электродуговой сварки STT, является поддержание постоянного объема шарика расплавленного металла на конце электрода по мере подачи проволоки по направлению к расплавленной ванне. В этом более раннем патенте описывается, каким образом система управления STT может быть использована для обнаружения и измерения реальной активной мощности, образующей шарик расплавленного металла на конце электрода. Эта активная мощность устанавливается для выбега электрода и поддерживается от одного цикла сварки к другому. Так как выбег электрода изменяется, то сварочный ток регулируется для поддержания постоянной активной мощности, исходя из предварительно установленной эталонной активной мощности, полученной в начале операции сварки. В этом случае во время каждого цикла сварки создается шарик постоянного размера. Если при использовании устройства для электродуговой сварки STT сварочный ток не меняется для компенсации изменений в выбеге электрода, меняется частота закорачивания. Эта изменяющаяся частота представляет собой не частоту импульсов источника питания, а является частотой создания короткого замыкания в сварочном шве. По мере того, как уменьшается выбег электрода, уменьшается объем расплавленного металла в шарике расплавленного металла и немного уменьшается длина дуги. Это уменьшение в размере шарика расплавленного металла вызывает уменьшение времени между короткими замыканиями в ходе операции сварки. Это увеличивает частоту закорачивания, которая определяется числом коротких замыканий в единицу времени. И наоборот, если выбег электрода увеличивается, нагрев электрода увеличивается. Если регулировка тока отсутствует, объем расплавленного металла на конце подающейся проволоки увеличивается. В результате слегка увеличивается длина дуги с соответствующим увеличением времени между короткими замыканиями, что уменьшает частоту закорачивания в сварочной установке. Изменение частоты во время использования STT для сварки трубопроводов не используется в качестве измеряемого параметра.

STT используется для сварки трубопроводов для обеспечения возможности ручного контроля за глубиной проплавления и нагревом в ванне, однако это не решает проблему, которая на практике имеет место при изменениях в ширине зазора во время наложения первого валика в соединении с раскрытым корнем шва. В патенте США 5001326 рассматривается процедура измерения выбега во время использования устройства для сварки STT с целью ее применения для поддержания заданного размера шарика. Когда электрод или сварочная проволока находятся в состоянии короткого замыкания, падение напряжения вдоль закороченного электрода измеряется и записывается. Значение сварочного тока во время этого измерения является по существу фиксированным. Следовательно, определенное или измеренное напряжение прямо пропорционально выбегу сварочной проволоки. Это измеренное напряжение выбега усредняется по нескольким циклам и затем сохраняется в памяти, например в конденсаторе. Согласно этому патенту сохраненное значение умножается на пиковое значение тока во время последующих циклов сварки. Результатом этого умножения является измерение активной мощности во время каждого цикла сварки. Вычисленная активная мощность сохраняется в памяти, например, в конденсаторе и называется "эталонной активной мощностью". Эта эталонная активная мощность получается в начале процесса сварки на основе отрегулированного выбега, после чего эталонная активная мощность используется для сравнения с мгновенной активной мощностью. Управляющая компьютерная программа поддерживает мгновенную активную мощность на уровне эталонной. Эта общая схема управления, как показано в патенте США 5001326, используется для поддержания фиксированного объема расплавленного металла на конце проволоки по мере того, как она подается по направлению к ванне во время состояния короткого замыкания, без учета изменений в выбеге. В патенте не рассматривается изменение выбега во время процесса сварки для управления процессом. В патенте не рассматривается изменение нагрева, созданного во время отдельного прохода. Выбег подаваемой проволоки используется для поддержания постоянной активной мощности во время плавления провлоки в сварочном цикле.

Использование высокочастотного импульсного источника питания в таком устройстве, как устройство STT для электродуговой сварки трубопроводов, хорошо известно. Однако при образовании корневого валика во время первого прохода в соединении с раскрытым корнем шва между секциями трубопровода источник питания не может автоматически компенсировать изменения в зазоре между секциями. Когда зазор широкий, ванна расплава протекает через зазор. Если зазор узкий, ванна не проникает в зазор. Таким образом, требуется ручная наладка с вытекающими отсюда изменениями. Существует необходимость управления сварочной операцией во время наложения первого валика в соединении с раскрытым корнем шва, относящемся к типу, встречающемуся при сварке трубопроводов или сварке толстых листов.

Устройство для сварки STT фирмы Lincoln Electric Company является устройством для электродуговой сварки с короткими замыканиями, которая работает от высокочастотного импульсного контура для создания кривой тока, которая показана на фиг. 4 патента США 5001326. Это устройство для сварки имеет коммерческий успех, однако не обладает возможностями устройства для сварки постоянного напряжения, в которой температура сварочной ванны может контролироваться простым изменением выбега проволоки или выбега электрода. Это является ограничением устройства для сварки при создании кривой тока STT. Следовательно, температура ванны, как важный фактор в сварке трубопроводов, при использовании устройства для сварки STT регулируется наладкой или предварительной установкой сварочных токов. Даже при этом ограничении устройство для сварки STT лучше сварки при постоянном напряжении, которая создает излишний нагрев ванны.

Изобретение направлено на создание устройства и способа наложения первого валика в соединении с раскрытым корнем шва в процессе сварки листов, в частности при сварке трубопроводов. Эти способ и устройство используют высокочастотный импульсный источник питания, предпочтительно устройство для сварки STT фирмы Lincoln Electric Company. Изобретение будет описано с конкретной ссылкой на этот тип устройств для электродуговой сварки при использовании корневого валика при сварке трубопроводов, однако изобретение понимается более широко и может быть применено с другими устройствами для электродуговой сварки, используемыми для прохода раскрытого корня шва, такого как первый проход между торцами толстых листов и торцами секций трубопровода. Изобретение может также использоваться при последующих проходах соединения с раскрытым корнем шва.

Согласно изобретению устройство для электродуговой сварки автоматически компенсирует изменения в интервале зазора. Эта регулировка не поддерживает постоянную активную мощность, как описано в патенте США 500/326. В этом патенте описывается одно высокочастотное сварочное устройство, известное как устройство для сварки STT, а также содержит схему для измерения выбега сварочной проволоки во время процесса сварки. Способность измерять выбег во время процесса сварки в устройстве STT не используется, но используется в предпочтительном варианте согласно изобретению. Изменения в зазоре, которые встречаются на практике при наложении первоначального корневого валика в процессе сварки трубопровода, могут определяться при помощи мгновенного выбега. При сварке соединения с раскрытым корнем шва, имеющего зазор, который изменяется по ширине, ванна расплавленного металла может протекать через зазор, если он широкий. Это физическое явление приводит к увеличению выбега проволоки. Такой выбег может быть обнаружен при помощи схемного решения, проиллюстрированного в данном патенте США. Конечно, для измерения мгновенного выбега с различными высокочастотными источниками питания могут быть использованы свои схемы. Если зазор слишком узок, первоначальный корневой валик не проникает в зазор. Вылет уменьшается. Этот уменьшенный вылет определяется схемным решением, как это показано в патенте США, при использовании процесса с коротким замыканием. Таким образом, настоящее изобретение представляет общую концепцию измерения мгновенного вылетa для определения зазора между свариваемыми кромками в процессе сварки. Измерение вылета определяет изменения, которые необходимо осуществить в нагреве ванны. Поэтому при узком зазоре сварочный ток увеличивается, а при широком зазоре сварочный ток уменьшается.

Кроме того, согласно уровню техники известно устройство для электродуговой сварки плавящимся электродом, имеющее средство для перемещения подаваемой проволоки поперек соединения или раскрытого корня шва и приспособление для смены направления проволоки на обратное (SU 1235681 А1, В 23 К 9/09, 07.06.1984).

Известен также способ подвода расплавленного металла сварочной проволоки в сварочную ванну в соединение или корень шва между двумя рядом расположенными деталями, вытянутыми по линии сварки и образованными сходящимися стенками, при котором сварочный ток подают на проволоку ("Сварка в машиностроении", т. 1, под редакцией Ольшанского, М., Машиностроение, 1978, с. 228-230, 148-149).

И наконец, известен способ подвода расплавленного металла из подаваемой проволоки в сварочную ванну, при котором проволоку расплавляют при помощи источника питания и создают сигнал вылета, пропорциональный длине вылета проволоки (RU 2049621 C1, В 23 К 9/173, 10.12.1995).

Главной задачей изобретения является создание устройства и способа контроля нагрева ванны расплава в процессе сварки раскрытого корня шва путем определения вылета элетрода и регулирования тока для изменения нагрева сварочной ванны. Эта задача решает проблему, создаваемую изменениями зазора в открытом корне соединения.

Еще одной задачей изобретения является создание устройства и способа, как описано выше, которые автоматически компенсируют изменения в зазоре соединения с раскрытым корнем шва при сварке первого корневого прохода, особенно в операции сварки трубопроводов.

Следующей задачей изобретения является создание устройства и способа, как описано выше, которые позволяют сварочной головке, несущей электрод, отслеживать соединение с раскрытым корнем шва между торцами двух листов или секций трубопровода, без учета контура или линии соединения.

Другой задачей изобретения является создание устройства и способа, как описано выше, которые могут быть легко реализованы для компенсации различных профилей из различных зазоров в сварке соединений и раскрытым корнем шва, а также определенных сварочных проходов после первого корневого прохода.

Еще одной задачей изобретения является создание устройства и способа, как описано выше, которые особенно применимы с высокочастотным импульсным источником питания и конкретно с источником питания с формой волны импульса сварочной установки STT.

Следующей задачей изобретения является создание вышеописанных устройства и способа дуговой сварки с короткими замыканиями, в которых можно менять температуру ванны простым изменением выбега проволоки.

Еще одной задачей изобретения является создание вышеописанных устройства и способа, которые используются со сварочным процессом с короткими замыканиями, как описано в патенте США 5001326.

Решение вышеуказанных задач осуществляется в устройстве для электродуговой сварки путем подвода расплавленного металла из подаваемой сварочной проволоки в сварочную ванну соединения или раскрытого корня шва, вытянутыми в направлении линии сварки и образованными сходящимися боковыми стенками, между двумя расположенными рядом свариваемыми деталями, содержащем контактный держатель с отверстием для подачи проволоки по направлению к соединению или корню шва, импульсный источник питания для подачи сварочного тока на проволоку, выходящую из отверстия для подачи, с величиной подачи проволоки, определяющей вылет сварочной проволоки между контактным держателем и сварочной ванной, за счет того, что оно содержит схему для определения длины вылета сварочной проволоки и средства управления для регулирования сварочного тока как функции определенной длины вылета сварочной проволоки.

Кроме того, упомянутая задача изобретения решается в другом варианте устройства для электродуговой сварки путем подачи расплавленного металла подаваемой проволоки в сварочную ванну в соединении, образованном сходящимися боковыми стенками или раскрытом корне шва между двумя расположенными рядом свариваемыми деталями, содержащего средства для перемещения подаваемой проволоки поперек соединения или раскрытого корня шва и приспособление для смены направления перемещения проволоки на обратное, за счет того, что оно снабжено схемой измерения для определения длины вылета проволоки или для создания сигнала вылета, пропорционального вылету проволоки, а приспособление для смены направления перемещения проволоки на обратное выполнено с возможностью смены направления при достижении определенного вылета заданного нижнего значения на каждой из боковых стенок или при уменьшении определенной длины вылета проволоки до заданного значения на границе соединения или раскрытого корня шва.

Указанная задача решается также в устройстве для электродуговой сварки путем подачи расплавленного металла подаваемой проволоки в сварочную ванну за счет того, что оно имеет схему для создания сигнала вылета, пропорционального длине вылета проволоки, и приспособление для регулирования нагрева в сварочной ванне в зависимости от сигнала вылета.

В еще одном варианте устройства для для электродуговой сварки путем подачи расплавленного металла подаваемой проволоки в сварочную ванну, содержащего устройство с короткими замыканиями, выполненное с возможностью создания сварочного тока различных уровней, пропускаемого через проволоку в течение последовательных сварочных циклов, каждый из которых включает состояние образования дуги, во время которого проволока находится на расстоянии от сварочной ванны с формированием шарика расплавленного металла на конце проволоки, и состояние короткого замыкания, во время которого шарик расплавленного металла на конце проволоки сначала вступает в контакт с ванной и затем переносится от проволоки в ванну под воздействием образования шейки, отрывающей расплавленный шарик от проволоки, указанная выше задача решается за счет того, что устройство имеет контактный держатель с отверстиеми для подачи проволоки с величиной подачи, определяющей вылет проволоки между контактным держателем и сварной ванной, средства для изменения вылета во время состояния короткого замыкания в сварочных циклах и средствах для регулирования сварочного тока в зависимости от вылета для управления нагревом ванны.

В следующем варианте устройства, устройстве для электродуговой сварки путем подачи расплавленного металла подаваемой проволоки в сварочную ванну в раскрытом корне шва между двумя расположенными рядом свариваемыми деталями, вытянутом вдоль линии сварки и образованным сходящимися стенками, оканчивающимися преимущественно параллельными стенками, расположенными на расстоянии друг от друга с образованием зазора, содержащего контактный держатель с отверстием для подачи проволоки с величиной подачи, определяющей вылет проволоки между контактным держателем и сварочной ванной, электродуговое сварочное устройство с короткими замыканиями, выполненное с возможностью создания сварочного тока различных уровней, пропускаемого через проволоку в течение последовательных сварочных циклов, каждый из которых включает состояние образования дуги, во время которого проволока находится на расстоянии от сварочной ванны, с формированием шарика расплавленного металла на конце проволоки, и состояние короткого замыкания, во время которого шарик расплавленного металла на конце проволоки сначала вступает в контакт с ванной и затем переносится от проволоки в ванну под воздействием образования шейки, отрывающей расплавленный шарик от проволоки, вышеуказанная задача решается за счет того, что устройство имеет средства для определения частоты сварочных циклов и средства для регулирования сварочного тока для поддержания частоты на заданном значении.

Еще один вариант выполнения устройства для электродуговой сварки с подводом расплавленного металла из подаваемой проволоки в сварочную ванну отличается тем, что оно содержит схему контроллера для создания сигнала вылета проволоки, пропорционального длине вылета проволоки, и средства управления выходным сигналом установки в соответствии с сигналом вылета.

Кроме того, вышеуказанные задачи решаются также в способе подвода расплавленного металла сварочной проволоки в сварочную ванну в соединение или раскрытый корень шва между двумя рядом расположенными деталями, вытянутыми по линии сварки и образованными сходящимися стенками, при котором на проволоку подают регулируемый сварочный ток, который отличается тем, что определяют длину вылета проволоки и регулируют сварочный ток как функцию длины вылета.

Вышеуказанная задача решается также во втором варианте выполнения способа подвода расплавленного металла из подаваемой сварочной проволоки в сварочную ванну в соединении или раскрытом корне шва, образованными сходящимися боковыми стенками между двумя расположенными рядом свариваемыми деталями, при котором в процессе сварки подаваемую проволоку перемещают поперек соединения или корня шва, за счет того, что определяют длину вылета проволоки или создают сигнал вылета, пропорциональный вылету проволоки, или создают сигнал вылета, пропорциональный вылету проволоки, и меняют направление перемещения проволоки на обратное при достижении заданного нижнего значения вылета проволоки на каждой из боковых стенок или при уменьшении длины вылета до заданного значения на границе соединения или раскрытого корня шва.

И наконец, указанная задача решается также в третьем варианте способа подвода расплавленного металла из подавемой проволоки в сварочную ванну, при котором в процессе сварки проволоку расплавляют при помощи источника питания и создают сигнал вылета, пропорциональный длине вылета проволоки, за счет того, что расплавляют проволоку при помощи импульсного источника питания и управления выходным сигналом источника питания в соответствии с сигналом вылета или регулируют нагрев сварочной ванны обратно пропорционально сигналу вылета.

При использовании измерения вылета изобретение может быть применено для реализации определенной схемы сварки соединения. Если используется процесс зигзагообразной сварки, в котором сварочная проволока перемещается поперек зазора в то время, когда процесс сварки происходит в продольном направлении зазора, вылет электрода изменяется по мере того, как проволока подходит к расходящимся стенкам, образующим соединение. Таким образом, измерение вылета представляет информацию, касающуюся положения сварочной головки, по мере того, как она перемещает электрод в поперечном направлении в процессе сварки раскрытого корня шва. Более общим определением изобретения является использование измеренного вылета во время сварочного процесса для контроля параметров этого процесса. Контролируемыми параметрами, если перечислить в качестве примера два, являются сварочный ток или направление сварочной головки.

Настоящее изобретение находит особенное применение для сварки трубопроводов, где измерение вылета предоставляет информацию об изменениях зазора в раскрытом корне шва и/или этом самый небольшой будет на внешней границе соединения. Когда электрод достигает одной границы соединения, он меняет направление на обратное, чтобы двигаться к другой границе. Выбег электрода сначала увеличивается, а затем уменьшается. Использование информации о выбеге управляет механизмом сварочной головки путем подачи сигнала, когда поперечное перемещение электрода или сварочной головки должно быть остановлено и изменено на обратное по направлению. Такое действие создает зигзагообразную траекторию хода сварочной головки во время операции сварки и делает возможным отслеживание соединения.

При использовании информации о выбеге установка электродуговой сварки согласно изобретению автоматически определяет изменения в зазоре, которые могут вызвать нежелательные профили валика. Кроме того, регистрируются положения электрода вне соединения в поперечном направлении относительно наклонных или расходящихся боковых стенок соединения для смены направления на обратное в соответствующей дозиии. Эти две отдельные функции основаны на измерении выбега. Измерение выбега может быть осуществлено при помощи схемы, выбор которой диктуется выполняемым процессом сварки. В процессе с использованием короткого замыкания, показанном в патенте США 5001326, описана соответствующая схема для измерения выбега между держателем электрода и расплавленным металлом сварочной ванны.

Настоящее изобретение используется как в полуавтоматических, так и в автоматических операциях сварки. С использованием изобретения может быть изменена энергия сварочного процесса или нагрев при сварке. Путем изменения выбега электрода во время перемещения сварочной головки вдоль соединения, может меняться нагрев в выбранных местах соединения. Например, при сварке соединения с помощью роботизированной сварочной установки, если геометрия соединения такова, что в определенном месте требуется больший или меньший нагрев, выбег электрода изменяется для регулирования нагрева в ходе операции сварки. Такое использование изобретения не обязательно требует изменения управляющих настроек сварочной установки. Настройки остаются фиксированными, но в целях управления изменяется требуемая длина выбега. Согласно другому варианту применения изобретения, выбег используется для отслеживания шва во время одного сварочного прохода, в результате перемещение сварочной головки фактически контролируется при помощи линии соединения. Линия, пересекаемая сварочной головкой, в одном проходе вдоль соединения сохраняется в памяти. Последующие сварочные проходы роботизированного сварочного оборудования повторяют линию, запомненную во время первого прохода. Таким образом, последующие проходы сварочной установки следуют запомненной линии первого валика.

Основным отличительным признаком изобретения является измерение выбега электрода во время операции сварки в процессе сварки раскрытого корня шва. Значение выбега контролирует ток во время плазменного этапа сварочной операции путем либо контроля максимального тока, дежурного тока, либо обоих токов. Разумеется, в соответствии с определенным выбегом электрода может контролироваться интегрированное значение тока, используемого во время плазменного этапа цикла сварки STT. В сварочной установке STT измерения выбега могут также быть произведены при помощи частоты закорачивания в сварочной установке. Путем измерения частоты закорачивания в процессе сварки с использованием STT создается сигнал, характеризующий выбег электрода. Таким образом, другим отличительным признаком изобретения является измерение частоты закорачивания в ходе операции сварки с короткими замыканиями и изменение тока дуговой сварки с целью поддержания приблизительно постоянной частоты закорачивания.

Согласно настоящему изобретению предлагается устройство для электродуговой сварки с подачей расплавленного металла из подаваемой сварочной проволоки в сварочную ванну в раскрытом корне шва между двумя расположенными рядом деталями. Эти детали могут быть концами секций трубопровода, что является предпочтительным вариантом использования настоящего изобретения. Соединение определяет линию сварки и образуется сходящимися стенками, оканчивающимися преимущественно параллельными стенками, находящимися на расстоянии друг от друга с образованием зазора в корне соединения. Устройство для сварки включает контактный держатель с отверстием для подачи проволоки. Импульсный источник питания подает сварочный ток на проволоку по мере того, как проволока выходит из отверстия по направлению к раскрытому корню соединения во время наложения первого валика в сварочной операции. Согласно предпочтительному варианту выполнения изобретения импульсный источник питания представляет собой сварочную установку STT, имеющую форму волны, которая описана в патенте США 5001326. Подаваемая проволока определяет выбег электрода между контактным держателем и сварочной ванной. В соответствии с изобретением определяется длина выбега, и сварочный ток регулируется как функция от длины выбега. Предпочтительно эта функция является обратной зависимостью, при которой увеличение выбега приводит к уменьшению тока или нагрева ванны. При использовании сварочной установки STT источник питания представляет собой установку для дуговой сварки с короткими замыканиями, имеющую различные уровни тока, которые чередуются между состоянием закорачивания и состоянием существования дуги или плазмы. Во время образования дуги контролируется нагрев сварного соединения, а во время состояния закорачивания с использованием соответствующей схемы, предпочтительный вариант которой показан в патенте США 5001326, измеряется выбег.

Основным отличительным признаком является изобретение выбега и использование этого измерения для контроля нагрева в сварочной ванне. В качестве другого варианта применения изобретения выбег используется для контроля других параметров в процессе сварки.

Согласно предпочтительному варианту выполнения изобретения выбег измеряется мгновенно и используется в программе микропроцессора для выбора требуемой формы волны тока из справочной таблицы, при помощи математического вычисления с использованием ПЗУ, ОЗУ или ППЗУ или другого алгоритма. Выходные данные справочной таблицы, ПЗУ, ОЗУ, ППЗУ или программного алгоритма затем используются в программируемом усилителе рассогласования для сравнения с реальным током, который может быть интегрированным значением всего тока за период сварочного цикла, для регулирования сварочного тока до требуемого уровня, обусловленного замеренным выбегом. Регулировка тока изменяет форму волны STT путем изменения пикового тока, дежурного тока и т.д.

Согласно еще одному аспекту изобретения предлагается способ ввода расплавленного металла из подаваемой сварочной проволоки в сварочную ванну в соединении с раскрытым корнем шва между двумя расположенными рядом свариваемыми кромками плоских листов или концов секций трубопровода. Раскрытый корень шва вытянут по линии сварки и образован сходящимися стенками, оканчивающимися преимущественно параллельными стенками, расположенными на расстоянии друг от друга с образованием зазора. Способ включает подачу сварочного тока на проволоку при помощи высокочастотного импульсного источника питания по мере того, как проволока подается по направлению к зазору в раскрытом корне, с первоначальным определением длины выбега проволоки, и затем регулирование сварочного тока как функции длины выбега. Предпочтительная реализация этого способа включает использование функции, в которой выбег и ток имеют обратную зависимость. Когда выбег увеличивается, ток уменьшается. Подобным же образом, когда выбег уменьшается, ток увеличивается. Эта концентрация используется для компенсации различий в зазоре вдоль соединения в процессе сварки с раскрытым корнем шва, таком как первый проход в процессе сварки трубопроводов.

Согласно другому отличительному признаку способа определенный выбег электрода используется для смены на обратное направление перемещения сварочной головки, несущей держатель сварочной проволоки и перемещения по зигзагообразной траектории. Эта концепция используется после наложения корневого валика. При использовании этой особенности изобретения длина выбега определяется по мере того, как сварочная головка, несущая проволоку, перемещается в первоначальном направлении поперек соединения. Когда определенный выбег находится на заданном сниженном уровне, поперечное направление перемещения проволоки меняется на обратное. Эта смена повторяется на противоположной границе соединения, так что электрод совершает возвратно-поступательное движение поперек соединения. Эта особенность изобретения имеет чрезвычайное преимущество, когда зазор или раскрытие корня шва увеличивается или уменьшается или когда линия соединения не является регулярной. При использовании этой, особенности изобретения сварочная головка отслеживает реальную линию соединения. Такое отслеживание соединения не обеспечивается, когда поперечное движение сварочной головки автоматически меняется на обратное в фиксированной позиции без учета геометрии соединения.

Согласно еще одному отличительному признаку изобретения сварочная установка с короткими замыканиями, создающая кривую тока STT, модифицируется для измерения выбега и последующего регулирования сварочного тока для изменения температуры ванны. Это является важным изменением, в результате которого сварочная установка STT с низким нагревом при помощи регулирования температуры ванны путем простого изменения выбега проволоки может работать подобно установке дуговой сварки на постоянном напряжении.

Согласно еще одному признаку изобретения сварочная проволока, используемая в устройстве и способе сварки, является электродом с сердцевиной из флюса. Следовательно, во время операции сварки трубопроводов не требуется защитный газ. Это является преимуществом для отдаленных географических областей, где обычно выполняется сварка трубопроводов.

Главной задачей изобретения является создание устройства и способа контроля нагрева ванны расплава в процессе сварки раскрытого корня шва путем определения выбега электрода и регулирования тока для изменения нагрева сварочной ванны. Эта задача решает проблему, создаваемую изменениями зазора в открытом корне соединения.

Еще одной задачей изобретения является создание устройства и способа, как описано выше, которые автоматически компенсируют изменения в зазоре соединения с раскрытым корнем шва при сварке первого корневого прохода, особенно в операции сварки трубопроводов.

Следующей задачей изобретения является создание устройства и способа, как описано выше, которые позволяют сварочной головке, несущей электрод, отслеживать соединение с раскрытым корнем шва между торцами двух листов или секций трубопровода, без учета контура или линии соединения.

Другой задачей изобретения является создание устройства и способа, как описано выше, которые могут быть легко реализованы для компенсации различных профилей из различных зазоров в сварке соединений с раскрытым корнем шва, а также определенных сварочных проходов после первого корневого прохода.

Согласно еще одному признаку изобретения сварочная проволока, используемая в устройстве и способе сварки, является электродом с сердцевиной из флюса. Следовательно, во время операции сварки трубопроводов не требуется защитный газ. Это является преимуществом для отдаленных географических областей, где обычно выполняется сварка трубопроводов.

Нже изобретение поясняется более подробно на примерах выполнения, представленных на чертежах, где

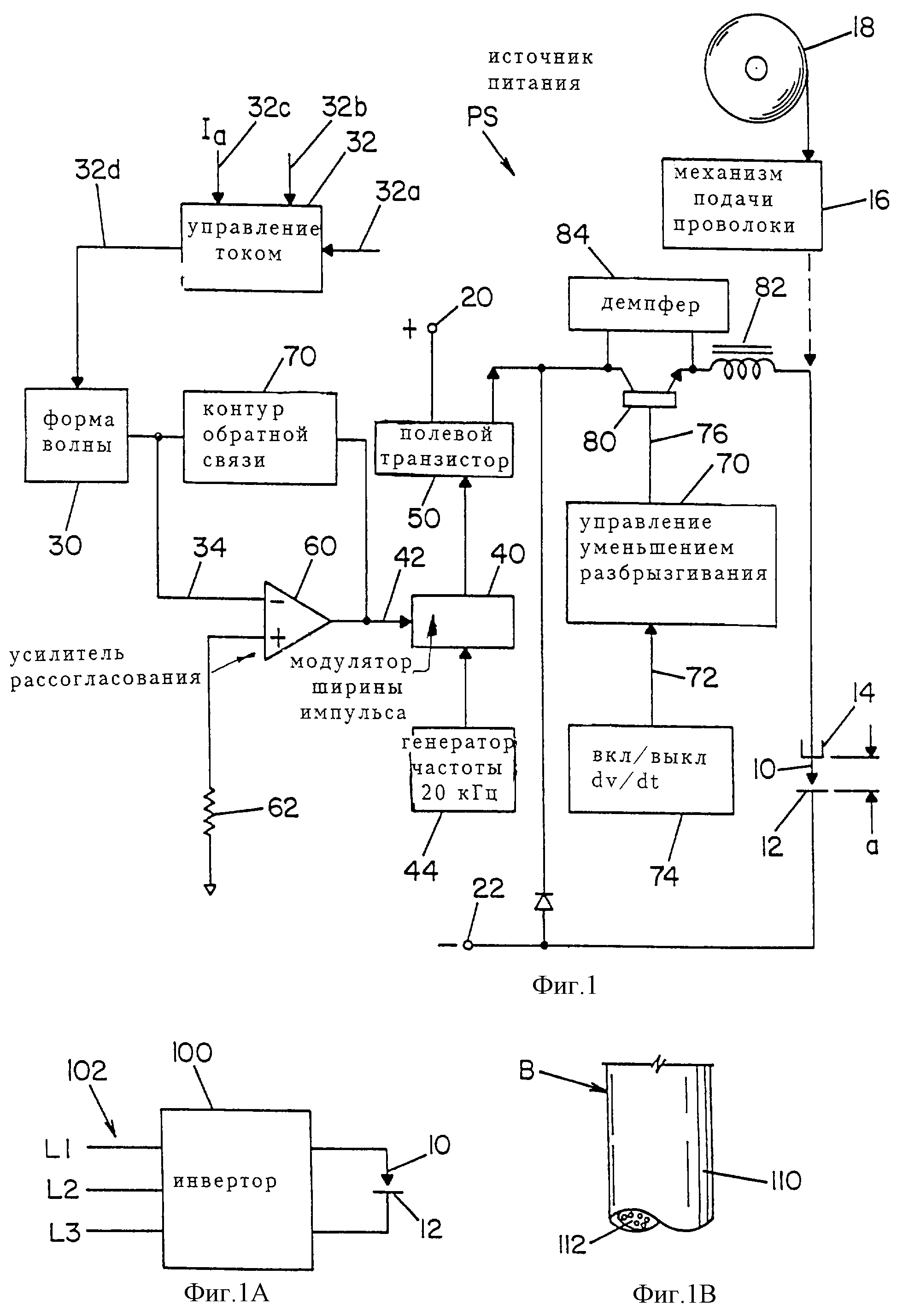

на фиг. 1 показана монтажная

блок-схема источника питания, использованного при реализации изобретения, который аналогичен источнику питания, описанному в патенте США 5001326;

фиг. 1А - блок-схема предпочтительного

варианта выполнения изобретения, где высокочастотный импульсный источник питания представляет собой инвертор, описанный в патенте США 5351175.

фиг. 1В - схематический эскиз электрода с

сердцевиной из флюса, который может быть использован в предпочтительном варианте выполнения изобретения;

фиг.2 - принципиальная схема цепи или компьютерная программа для создания сигнала,

используемого для регулирования нагрева ванны по мере изменения выбега проволоки, с исходной регулировкой при запуске;

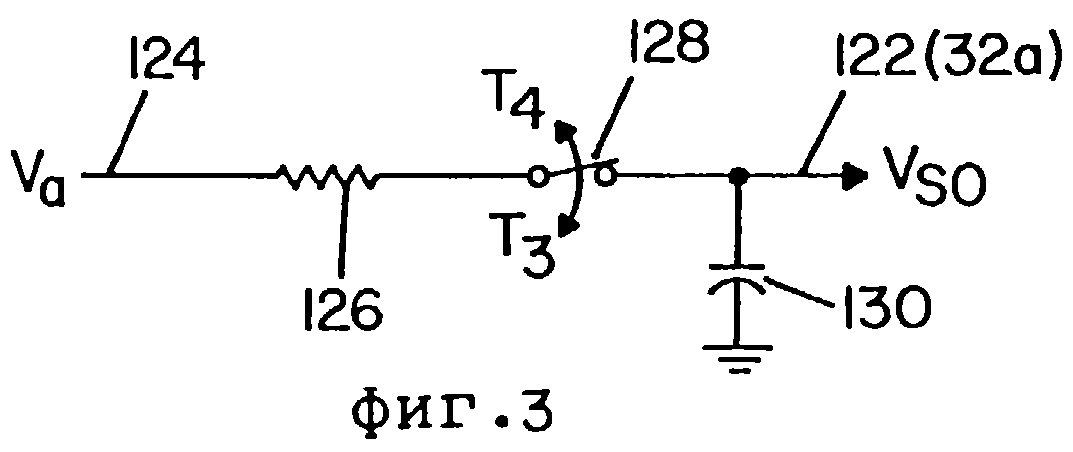

фиг. 3 - принципиальная схема цепи или компьютерная программа,

используемая в предпочтительном варианте выполнения изобретения для создания сигнала напряжения, представляющего собой реальный выбег электрода или выбег проволоки;

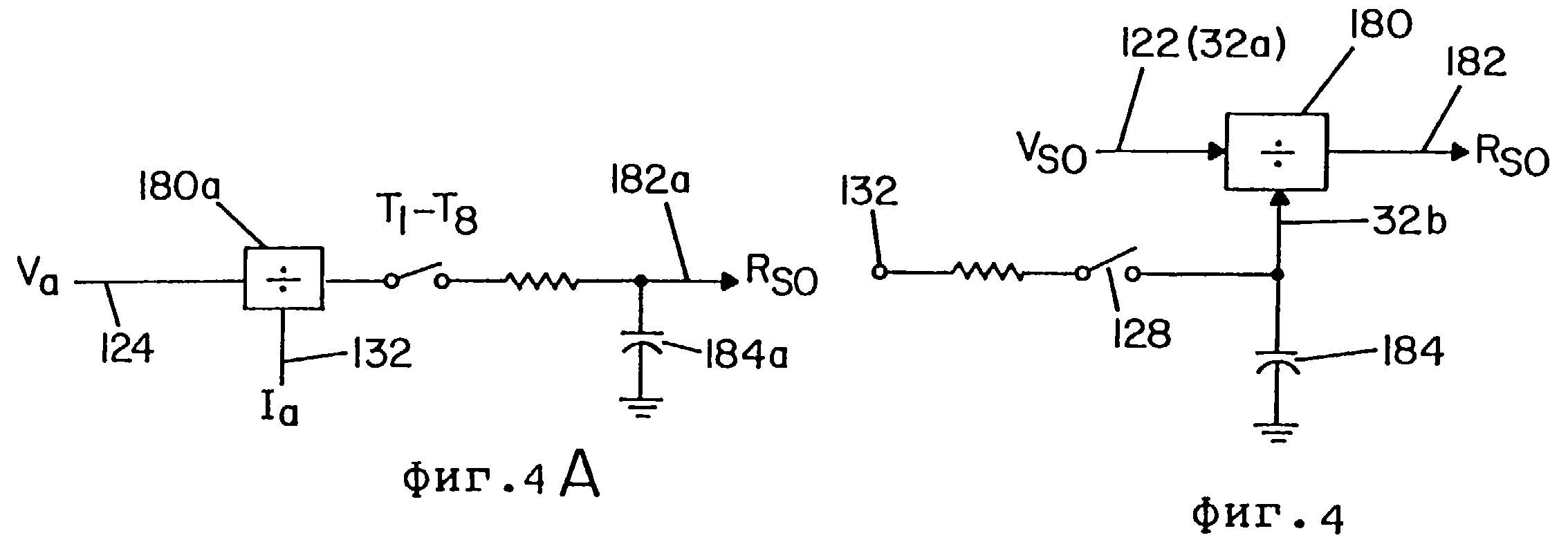

фиг.4 - принципиальная

схема цепи или компьютерная программа для преобразования сигнала по фиг.3 в сигнал напряжения, представляющий собой сопротивление выбега;

фиг.5 - группа графиков, иллюстрирующих работу схем

или программ, изображенных на фиг.3 и 4;

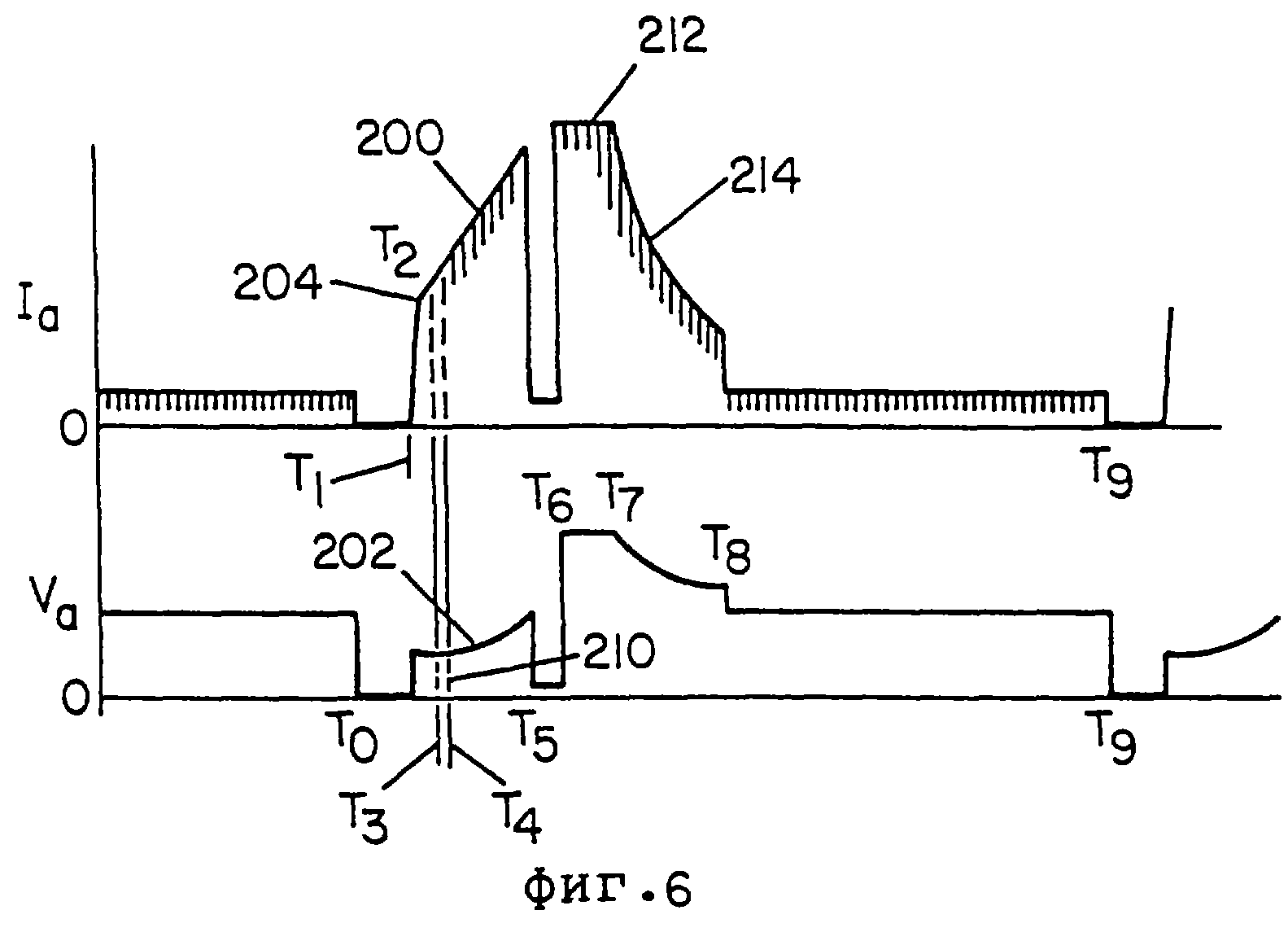

фиг. 6 - график кривых тока и напряжения отдельного цикла, осуществляемого источником питания постоянного тока, который показан на фиг.1 и 1А, при

использовании процесса с короткими замыканиями установки электродуговой сварки STT;

фиг. 7 - схема, иллюстрирующая различие в сигнале напряжения, созданном схемой по фиг.3 для различных длин

выбега проволоки;

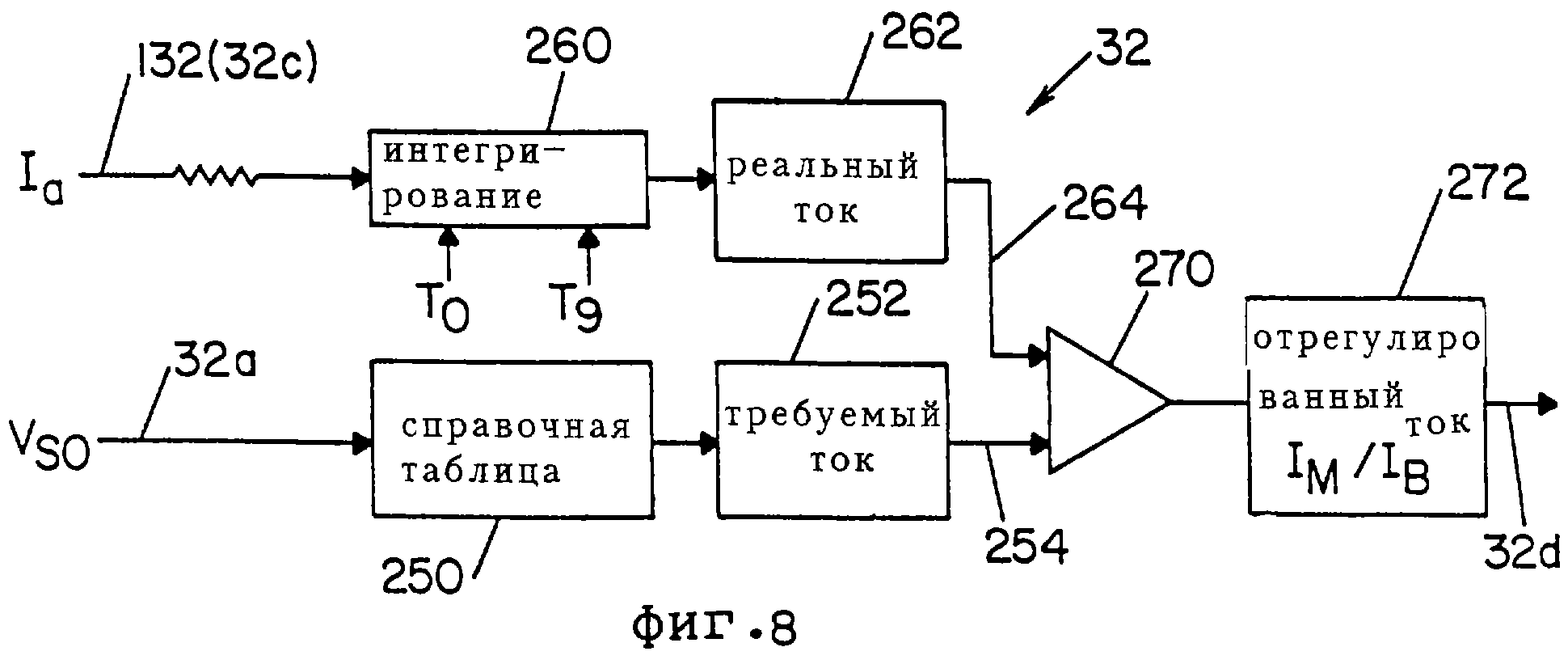

фиг. 8 - блок-схема, показывающая компьютерную программу, используемую в микропроцессоре для реализации на практике предпочтительного варианта выполнения изобретения;

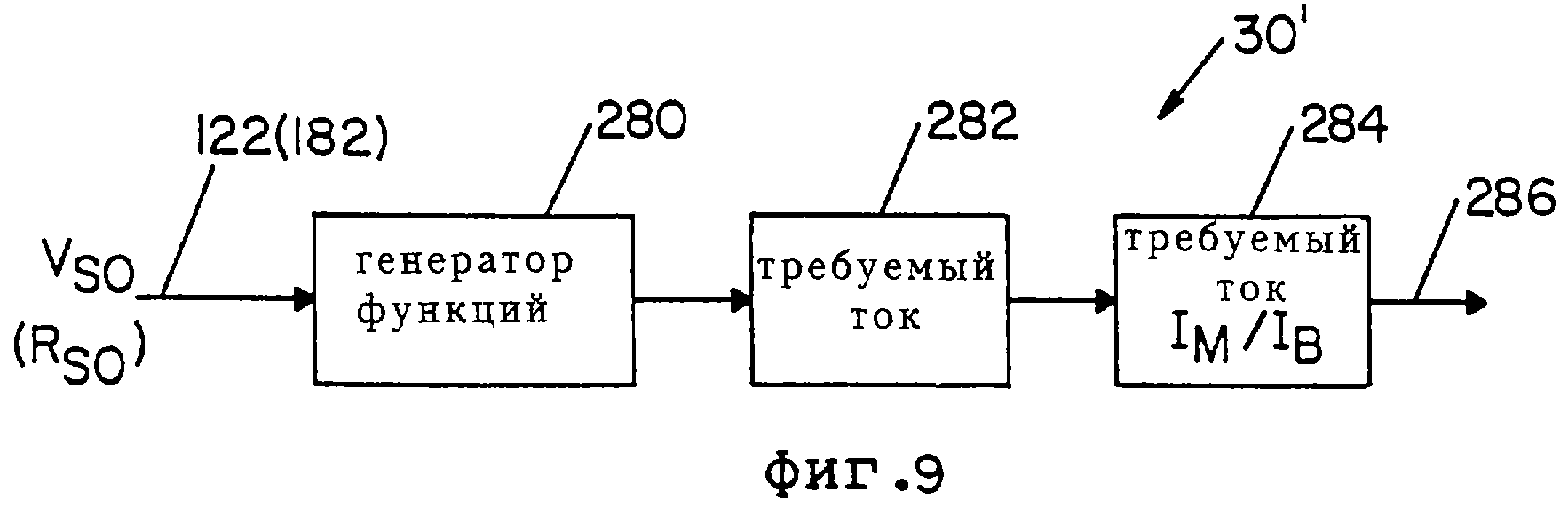

фиг. 9 - блок-схема, показывающая компьютерную программу, используемую в модификации предпочтительного варианта выполнения изобретения;

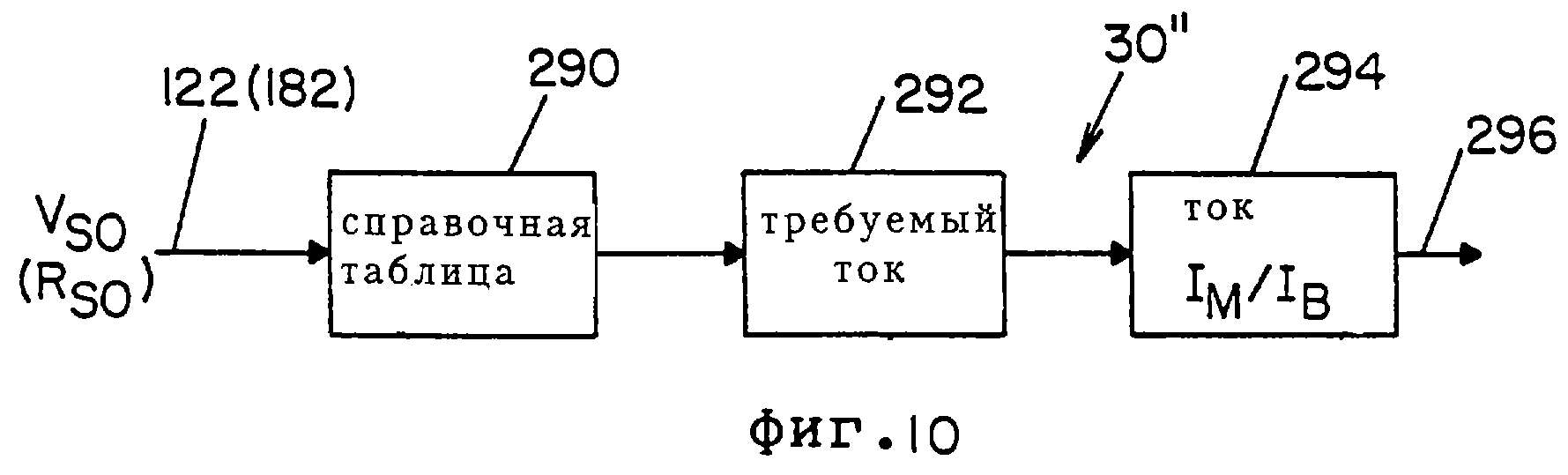

фиг.10 - блок-схема, показывающая еще одну

модификацию изобретения;

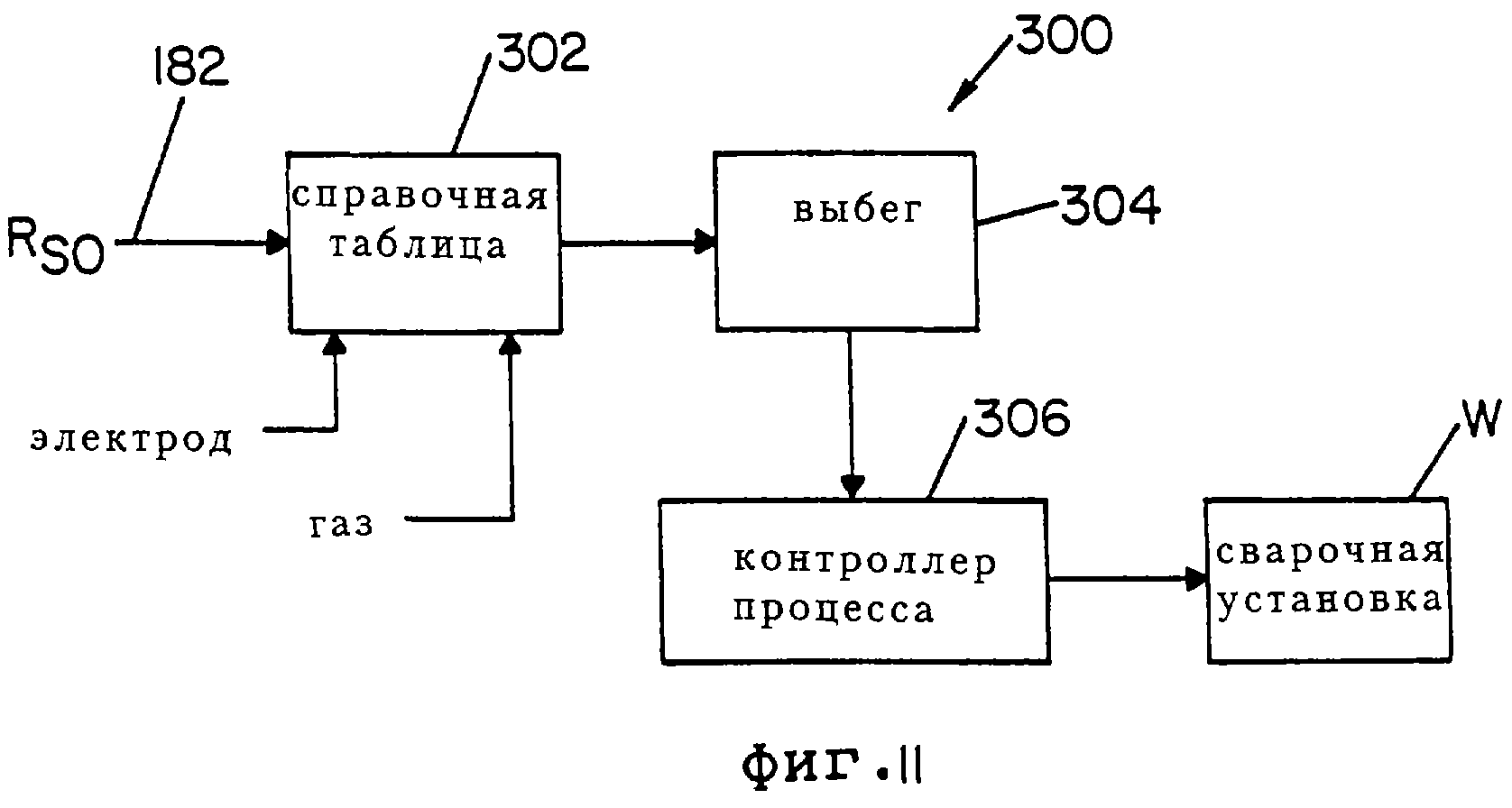

фиг. 11 - блок-схема, показывающая компьютерную программу и цепь, использующие сигнал, созданный схемой фиг. 4, для применения в управлении сварочной установкой;

фиг. 12 - блок-схема, показывающая компьютерную программу и цепь управления типа, показанного на фиг.11, использующую и другие параметры кроме сигнала, созданного цепью и/или программой фиг.4;

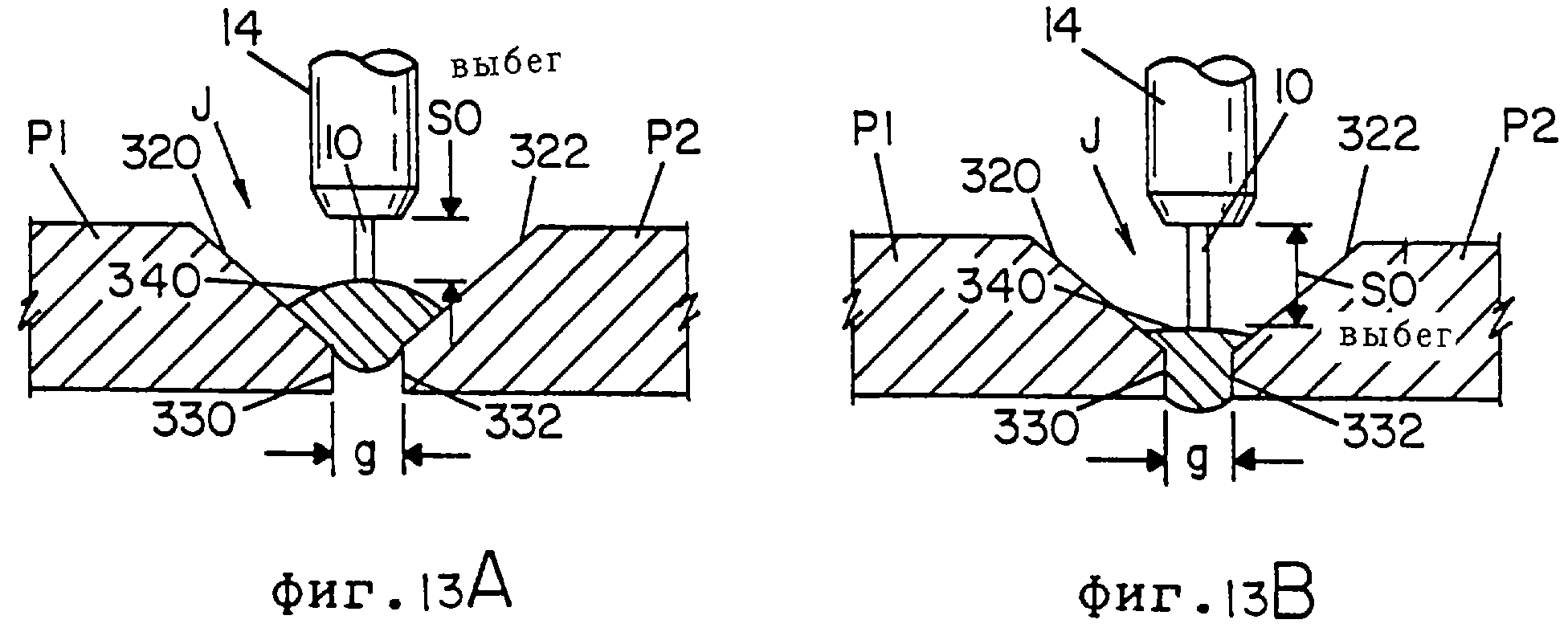

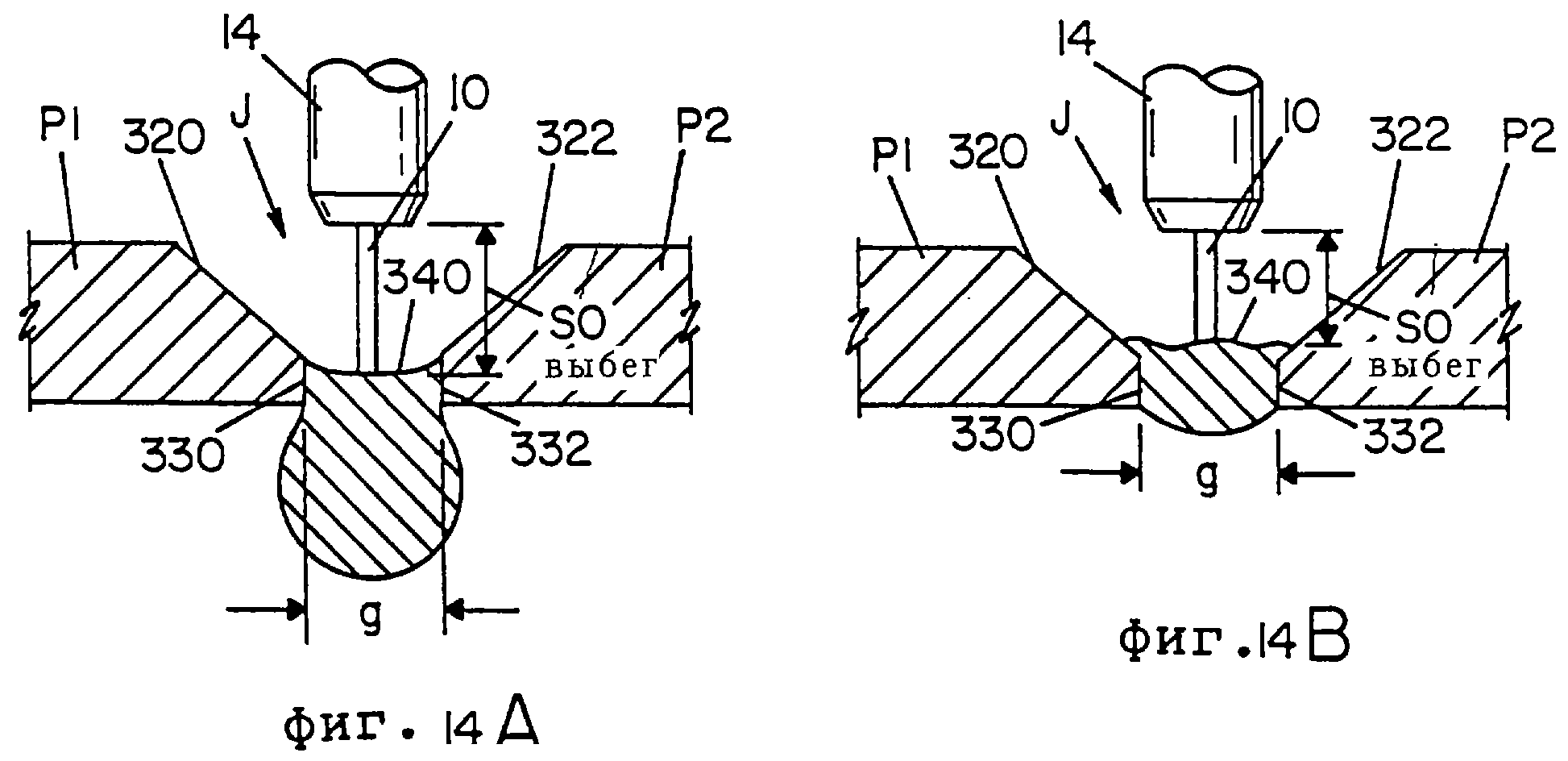

фиг. 13А и 13В - схематические иллюстрации операции сварки с использованием изобретения, когда зазор в соединении является относительно узким;

фиг. 14А и 14В - схематические

иллюстрации операции сварки с использованием изобретения, когда зазор в соединении является относительно широким;

фиг. 15 схематически иллюстрирует вторую отличительную особенность

предпочтительного варианта выполнения изобретения, где сигнал, созданный схемой или программой, показанной на фиг.3, или сигнал от схемы или программы, показанной на фиг.4, используется для контроля

поперечного перемещения головки при наложении последующих валиков в соединении, показанном на фиг.13 и фиг.14;

фиг. 16 - объединенные принципиальная схема и блок-схема, показывающие цепь

и/или компьютерную программу для реализации на практике отличительной особенности изобретения, которая проиллюстрирована на фиг.15;

фиг. 17 - поперечный разрез соединения с раскрытым корнем

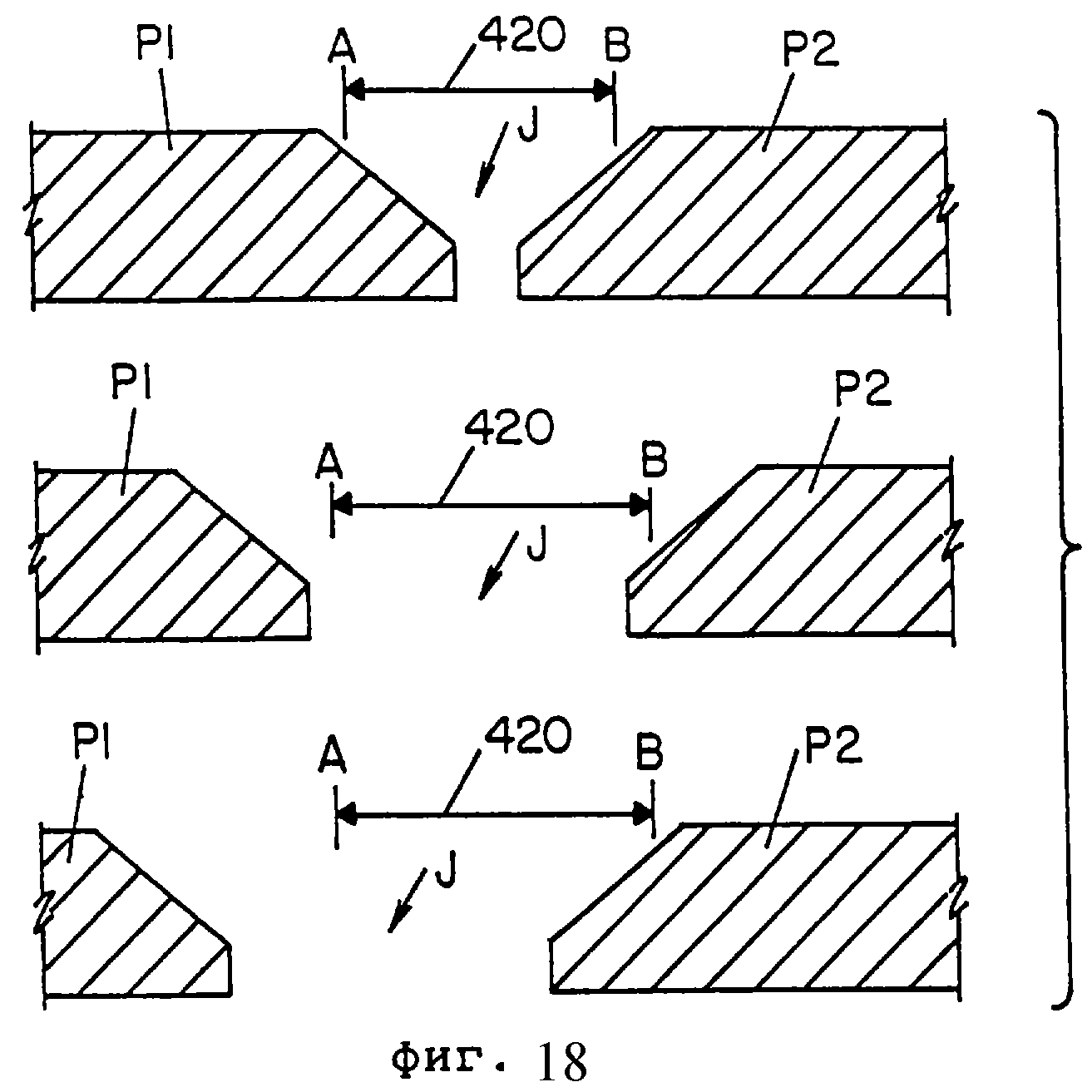

шва, которое должно быть сварено при помощи механизма управления сварочной головкой, представляющего существующий уровень техники;

фиг.18 - группа видов, аналогичных показанному на фиг.17,

иллюстрирующих проблему для существующего уровня техники;

фиг.19 - частичный вид сверху соединения с раскрытым корнем шва, имеющего изогнутую линию Р;

фиг.20 - график с эскизной

вставкой, иллюстрирующий изменения в сигнале, который создан схемой или программой, показанной на фиг.3, при изменениях выбега;

фиг.21 - график с эскизной вставкой, показывающий процесс

работы согласно изобретению при использовании концепции, схематично показанной на фиг.15 и в верхней части принципиальной схемы, показанной на фиг.16;

фиг.22 - график, подобный графику,

показанному на фиг.21, иллюстрирующий реализацию всех возможностей принципиальной схемы, показанной на фиг.16; и

фиг. 23 - принципиальная схема цепи для обработки сигнала, характеризующего

выбег, с использованием структуры, отличной от той, которая показана на фиг.3.

Если теперь обратиться к чертежам, изображения на которых служат только для иллюстрации предпочтительного варианта выполнения изобретения и не ограничивает его, то на фиг.1 показан высокочастотный импульсный источник питания постоянного тока PS, служащий для прохождения сварочного тока через сварочную проволоку 10 к детали 12, когда проволока установлена в электрическом соединителе или держателе 14. Соответствующий механизм подачи проволоки 16 вытягивает проволоку из подающей бобины 18 со скоростью, определяемой настройкой источника питания, которая отрегулирована оператором или программистом. Держатель 14 соединен с клеммой 22 источника питания постоянного тока PS для приема импульса постоянного тока, возникающего между клеммой 20 и клеммой с противоположной полярностью 22. Форма импульса постоянного тока определяется соответствующей схемой формы волны 30, имеющей блок управления током 32 с выходной линией 32d для регулирования тока сварочного цикла. Эта регулировка тока может включать изменения максимального тока, пикового тока, дежурного тока и т.д. Схема формы волны 30 хорошо известна в системах управления высокочастотными импульсными источниками питания. Выходной сигнал напряжения на линии 34 изменяется во время сварочного цикла для управления формой тока между электродом или проволокой 10 и деталью 12. Изобретение используется для соединения двух листов, следовательно, деталь 12 представляет собой ванну расплавленного металла между двумя расположенными на расстоянии друг от друга листами. На практике листы представляют собой секции трубопровода, имеющие соединение с раскрытым корнем, при этом ванна или валик определяет верхний уровень детали 12. Расстояние между держателем 14 и ванной или деталью 12 представляет собой выбег проволоки для процесса сварки. Этот выбег электрода может быть измерен схемой измерения выбега, описанный в патенте США 5001326, при использовании процесса сварки с короткими замыканиями, используемого в предпочтительном варианте изобретения. Выбег проволоки или выбег электрода может измеряться другим известными схемами, особенно, когда используются другие типы сварочных циклов. Механизм измерения выбега показан на фиг.2, 5, 6 и 7. Конечно, даже для сварочной установки STT могут быть использованы другие технологии измерения, как например, устройство для измерения частоты закорачивания, показанное на фиг.23. Так как патент США 5001326 концентрирует внимание на высокочастотном источнике питания с ограничителем снизу, этот источник питания показан на фиг.1 для целей объяснения настоящего изобретения. Для создания сварочного тока между проволокой 10 и ванной расплавленного металла в соединении между двумя листами используются другие высокочастотные импульсные источники питания. Источник питания PS представлял собой импульсное устройство, импульсы которого имеют частоту приблизительно более 18 кГц и предпочтительно приблизительно 20-40 гКц. Модулятор ширины импульса 40 является стандартным для создания быстрых импульсов тока с переменной шириной в таких преобразователях, как ограничители снизу и инверторы. Линия управления 42 создает форму выходного импульса тока с короткими пульсациями тока, имеющими частоту, контролируемую задающим генератором 44. Следовательно, напряжение на линии 42 показывает ширину быстрых импульсов тока, которые имеют возможность проходить через переключатель 50 с высокой частотой, например более 18 кГц. В этом случае сварочный ток через проволоку 10 контролируется при помощи напряжения на выходной линии 34 от схемы формы волны 30, которая проиллюстрирована в патенте США 5001326 и здесь включена по ссылке. Напряжение на линии 42, управляющее шириной импульса, представляет собой уровень постоянного напряжения на выходе усилителя рассогласования 60, соответствующим образом смещенного резистором 62. Корректирующая или параллельная схема 70 задействуется для поддержания на линии 34 нулевого напряжения при помощи напряжения на линии 42. Входным сигналом усилителя рассогласования 60 является напряжение на выходе схемы 30, которое контролируется множеством переключателей, используемых в сварочной установке STT и в общем показано в патенте США 5001326. Управление формой волны не является частью настоящего изобретения. Ток, вытекающий из усилителя рассогласования 60, управляет напряжением, приложенным через линию 42 к модулятору ширины импульса 40 для управления амплитудой импульсов тока, созданных генератором 44. Модулятор ширины импульса открывает и закрывает установленный полевой транзистор-переключатель 50 для подачи волны тока, которая показана на верхней кривой фиг.6. Вертикальные линии представляют быстрые пульсации тока, составляющие форму волны STT. Сварочная установка STT использует схему контроля разбрызгивания 70, которая срабатывает в ответ на предстоящее оплавление по сигналу на линии 72. Этот сигнал оплавления создается схемой опережения dv/dt 74, поэтому логика на выходной линии 76 будет переводить переключатель питания 80 в непроводящее состояние непосредственно перед тем, как во время короткого замыкания или пинч-импульса сварочного цикла создается оплавление. Работа переключателя 80 изменяет поток сварочного тока через индуктор с небольшой величиной индуктивности 82 от в общем высокого уровня тока через переключатель 80 до в общем низкого уровня тока через схему демпфера 84. Когда в сварочном цикле существует состояние короткого замыкания, измеренное dv/dt превышает установленное значение, указывая на предстоящее оплавление. Логика на линии 72 сразу меняется, в результате чего сварочный ток от переключателя 80 переводится на низкий уровень для уменьшения энергии, высвобождаемой взрывным оплавлением, чтобы таким образом уменьшить разбрызгивание. Эта концепция не является частью усовершенствования, составляющего настоящее изобретение, но является частью сварочной установки STT, используемой в предпочтительном варианте настоящего изобретения.

Согласно изобретению определяют длину выбега электрода "а" и управляют схемой тока 32: (а) либо для управления уровнем нагрева, создаваемого сварочным процессом во время наложения корневого валика, (b) либо для обнаружения положения проволоки 10 по мере того, как она перемещается в поперечном направлении между отстоящими друг от друга стенками расположенных рядом листов во время заполнения соединения между листами. Первая отличительная особенность настоящего изобретения применима, главным образом, при наложении корневого валика при сварке трубопроводов. Вторая отличительная особенность настоящего изобретения применима, главным образом, во время последующих проходов, заполняющих соединение, когда проволока перемещается по зигзагообразной траектории. STT первоначально был разработан для использования источника питания с ограничителем снизу, который показан на фиг.1, однако сейчас STT использует инвертор 100, работающий на частоте более 18 кГц, который показан на фиг.1А. Архитектура типичного инвертора для электродуговой сварки описана в патенте США 5351175. Источник питания любого типа использует блок управления формой волны 30 и включает структуру для регулирования различных уровней тока, как показано на примере блока управления током 32, для обеспечения формы волны, показанной на фиг.6. Инвертор 100 имеет соответствующий входной источник питания, который может быть двигателем-генератором, но показан как напряжение трехфазной сети 102. Это сетевое напряжение сначала выпрямляется и подается на клеммную перемычку постоянного тока, которую инвертор 100 переключает с высокой частотой для создания волны тока, которая в предпочтительном варианте является волной тока короткого замыкания STT, как показано на фиг. 6. Как дополнение к изобретению, проволока 10 представляет собой электрод В с сердцевиной из флюса, как схематически показано на фиг.1В. Такой электрод имеет внешнюю оболочку 110 и полую сердцевину 112, заполненную ингредиентами флюсообразующей системы и/или легирующими частицами. При использовании электрода с сердцевиной из флюса для сварки трубопроводов в отдаленных регионах необходимость в защитном газе отпадает. Это является преимуществом в некоторых отдаленных областях земного шара.

Изобретение относится к концепции: (а) измерения выбега электрода и (b) использования этого измерения для контролирования нагрева при корневом проходе в ходе операции сварки трубопровода. Корень шва

расположен между торцами листов. Как будет объяснено позже, измерение выбега "а" также применимо для

возвратно-поступательного перемещения сварочной головки между расходящимися боковыми

стенками соединения при заполнении пространства между боковыми стенками расплавленным металлом. На фиг.2 изображена схема, подобная показанной на фиг. 2 в патенте США 5001326, которая является

компьютерной программой или фиксированной электрической схемой, служащей для измерения выбега "а" и для того, чтобы сварочная установка имела возможность саморегулирования или калибровки на основе

считывания выбега в течение 5,0 секунд ее запуска оператором. Для выполнения этой задачи, для создания напряжения на линии 122, которое представляет собой выбег во время цикла сварки на постоянном

токе, используется схема измерения выбега 120. Процесс, используемый в предпочтительном варианте, является циклом STT, показанным кривым напряжением тока на фиг.6. Эти кривые создаются сварочной

установкой STT, использующей инвертор, показанный на фиг.1А. Напряжение дуги Va отслеживается на входе 124 и используется для зарядки конденсатора 130 через резистор 126 путем

задействования программируемого переключателя 128 на короткие периоды сразу после тока точки пробоя во времени Т2, как показано на фиг.5 и фиг. 6. На практике задержка после точки пробоя

составляет около 100 мкс. Переключатель 128 закрывается между моментами времени Т3 и Т4 во время состояния короткого замыкания в сварочном цикле. Переключатель 128 закрыт в

течение времени менее чем 500 мкс и предпочтительно приблизительно 300 мкс. При закрытии переключателя конденсатор 130 заряжается, чтобы создать напряжение на линии 122. Это напряжение характеризует

скользящее среднее от коротких всплесков или средов напряжения. Эти всплески напряжения происходят, когда проволока 10 закорачивается в ванне расплавленного металла 12. Следовательно, напряжение на

конденсаторе 130 пропорционально выбегу, так как это напряжение измеряется, когда ток имеет одинаковую величину от цикла к циклу. Таким образом, напряжение Vso характеризует выбег "а".

Конечно, если используются другие циклы сварки, напряжение выбега может быть измерено множеством различных электрических схем, свойственных конкретному типу выполняемой сварочной операции. Схема

управления током 32 на фиг.1 может непосредственно реагировать на напряжение на линии 122, однако напряжение на этой линии контролируется не только длиной выбега, но также и другими параметрами,

такими как диаметр проволоки, состав проволоки, удельное сопротивление проволоки и защитный газ, если перечислять несколько. Таким образом, выбег в настоящем варианте применения представляет собой

длину. Однако отслеживаемый и используемый в настоящем изобретении "выбег" имеет и другие управляющие параметры. Напряжение на линии 122 для одной сварочной установки, использующей определенную

сварочную проволоку, может отличаться по значению от напряжения для такого же по длине выбега в другой сварочной операции. Выбег чувствителен к переменным величинам и используется в этом описании как

общая концепция измерения напряжения, являющегося показателем характерного выбега и меняющегося с изменением компонента длины во время конкретной сварочной операции. Принимая во внимание эти

необходимые переменные величины, иногда используется схема, которая показана на фиг.2. Эта схема не только считывает напряжение на линии 122, которое в общем является чувствительным к длине, но также

и реальную дугу с током Ia во время поддержания плазмы на линии 132. Таким образом, переменные величины учитываются в сигнале управления. Напряжения на линиях 122 и 132 подаются на входы

схемы умножителя 134, которая на практике является программируемым умножителем, имеющим выходной сигнал 136, который представляет собой среднее напряжение выбега, объединенное с током дуги, измеренным

в выбранное время в течение цикла сварки. Следовательно, напряжение на линии 136 представляет собой активную мощность при данном выбеге и учитывает переменные величины сварочного процесса. Схема,

показанная на фиг.2, используется для контроля пикового тока IМ во время импульса резкого увеличения мощности. Чтобы запрограммировать блок управления 32 на требуемый сварочный ток, который

должен быть использован во время конкретного сварочного процесса, используется схема запуска 140, где программируемый переключатель 142 закрывается на заранее определенное время в начале цикла сварки,

такое время обычно составляет около 5,0 секунд. Напряжение, соответствующее активной мощности для данного выбега на линии 136 заряжает конденсатор 150 через резистор 144 во время первоначального

запуска сварочного цикла для программирования блока управления током 32 на требуемый выбег для всего процесса. Схема 140 также включает программируемый переключатель 146, который закрыт во время

импульса поддержания плазмы Т6-Т7. При использовании схемы 140 конденсатор 150 заряжается до напряжения, показывающего активную мощность поддержания плазмы для отрегулированного выбега в начале

сварочного процесса. Схема выборки и хранения 152 сохраняет напряжение между обкладками конденсатора 150 на выходной линии 154, идущей на вход усилителя рассогласования 160. Усилитель рассогласования

160 создает сигнал рассогласования на линии 160а, пропорциональный эталонной активной мощности на линии 154 и реальной активной мощности на линии 136. Этот сигнал рассогласования используется для

управления пиковым током IМ только во время импульса поддержания плазмы при помощи переключателя 162. Во время запуска переключатель 162 открыт. После чего сигнал на линии 160а является

входным сигналом 32а блока регулирования 32, когда переключатель 162 закрыт во время импульса поддержания плазмы. Сигнал на линии 160а подается на вход 32а, в результате чего изменения в напряжении на

линии 136 будут регулировать ток в схеме 32 для изменения тока между проволокой 10 и ванной 12 в период времени Т6-Т7. В другие периоды времени блок управления 32 придерживается настроек на кривой STT

на фиг.6. При использовании схемы 140 блок управления 32 регулируется в начале операции сварки на предпочтительный выбег, после чего вылет отслеживается для регулирования сварочного тока, либо полного

интегрированного тока, пикового тока, либо дежурного тока, в зависимости от того, что требуется.

Согласно изобретению напряжение на линии 122 представляет собой выбег "а" для данного процесса сварки. Это напряжение используется в настоящем изобретении для смещения сварочного тока на требуемый уровень на основе амплитуды напряжения вылета Vso. Основная схема, представляющая эту концепцию, показана на фиг.3, которая является входной частью фиг.2, создающей напряжение на линии 122 для ввода в схему управления 32 по линии 32а, как показано на фиг.1. Измеренный выбег используется для управления сварочным током или, по меньшей мере, участками сварочного тока для регулирования нагрева в сварочной ванне во время корневого прохода в процессе сварки соединения с раскрытым корнем шва. Как показано ранее, напряжение на линии 122 не учитывает переменных величин в конкретном выполняемом сварочном процессе, поэтому, согласно одной из отличительных особенностей изобретения, напряжение на линии 122 объединяется с током дуги. Это показано на фиг.2. Практически схема для объединения этих величин показана на фиг.4. Схема деления 180 является программируемой схемой, но может быть и фиксированной. Эта схема делит напряжение выбега на ток дуги. Как показано на фиг.5, этот ток дуги представляет собой мгновенный ток дуги, существующий во время измерения напряжения. Следовательно, напряжение на линии 182 характеризует напряжение выбега, деленное на ток короткого замыкания в промежутке между моментами времени Т3 и Т4 волны STT. Напряжение на линии 182 представляет собой сопротивление выбега, этот параметр является более точным для контроля сварочного процесса. Сопротивление выбега Rso используется схемой управления 32 таким же образом, как и напряжение Vso. В обоих случаях сигнал на линии 122 или сигнал на линии 182 характеризует выбег "а". По ходу этого описания выбег означает напряжение выбега или сопротивление выбега. При реализации настоящего изобретения эти термины используются взаимозаменяемо. Схема тока 32 имеет первый вход 32а для напряжения выбега и второй вход 32b для сопротивления выбега. Чтобы гарантировать, что напряжение на линии 32b (Rso) использует тот же ток, который используется для измерения напряжения выбега, для зарядки конденсатора 184 используется переключатель 128, как показано на фиг. 4. Напряжение и ток, введенные в схему 180, являются напряжением и током, измеренными во время одного и того же короткого периода времени менее 500 мкс и предпочтительно около 300 мкс непосредственно после точки пробоя в состоянии короткого замыкания. Модификация схемы, показанной на фиг.4, изображена на фиг.4А, где каскад делителя 180а делит напряжение дуги Va на ток дуги Ia, и это значение считывается во время состояния существования дуги в период времени Т1-Т8. Это дает сопротивление вылета как напряжение на конденсаторе 184а на линии 182а.

Измерение напряжения выбега обусловливается выполняемым сварочным процессом и доступными параметрами для получения сигнала, характеризующего выбег, будь это напряжение Vso или сопротивление Rso Так как предпочтительный вариант изобретения использует установку для дуговой сварки STT, в этом варианте применяется схема измерения выбега по патенту США 5001326. Эта схема известна и объяснена на видах, составляющих фиг.5 -7. Кривые тока и напряжения для сварочной установки STT изображены на фиг.6, на которой сварочный цикл длится в течение периода времени от Т0 до Т9. В момент времени Т9 сварочный цикл повторяется. В момент времени Т0 напряжение Va изменяется на низкое значение, указывающее на короткое замыкание между шариком расплавленного металла на конце подающейся проволоки и ванной расплавленного металла 12, уже нанесенной в сварное соединение. До момента времени Т1 ток поддерживается на низком уровне, после чего ток управляется таким образом, как показано пинч-импульсом 200, приводящим к импульсу напряжения 202. В точке пробоя 204, возникающего в момент времени Т2, ток меняет управляемый характер роста на более пологий для оставшейся части пинч-импульса. Ток в точке пробоя 204 имеет фиксированное значение. Переключатель 128 закрыт в период между моментами времени Т3 и Т4. Момент времени Т3 отстоит от момента времени Т4 на приблизительно 100 мкс. Это дает импульс напряжения 210, который относительно узок и создается рядом с точкой пробоя 204. Следовательно, когда создается импульс напряжения 210, сварочный ток всегда находится на одном уровне. Когда схема опережения 74 указывает на близкое оплавление, пинч-импульс 200 снижается до уровня дежурного тока в момент времени Т5. Этот уровень тока поддерживается до момента времени Т6, когда схемой формы волны 30, показанной на фиг.1, создается импульс поддержания плазмы 212. Этот импульс имеет максимальный ток и затем ток затухания на участке 214. Вертикальные линии представляют высокоскоростную пульсацию от переключателя 50. Затухание импульса поддержания плазмы 212 оканчивается в момент времени Т8, после чего сохраняется дежурный ток для поддержания расплавленного металла шарика в жидком состоянии до тех пор, пока не произойдет короткое замыкание в момент времени Т9. Это то же состояние короткого замыкания, которым начался цикл в момент времени Т0. Следующий сварочный цикл, таким образом, начинается в момент времени Т9. Нагрев, созданный в ходе операции сварки, определяется интегрированием кривой тока между моментами времени Т6 и Т9. Этим нагревом можно управлять путем изменения пикового или максимального тока импульса подержания плазмы 212 или уровня дежурного тока между моментами Т8 и Т9. При помощи регулирования максимального тока IМ или дежурного тока IВ нагрев в ванне 12 изменяется для регулирования вязкости расплавленного металла. Пинч-импульсы 200 и 202, вместе с всплеском или срезом напряжения 210 схематично показаны на фиг.5. Путем накопления этих всплесков для использования в изобретении создается напряжение выбега Vso. Как объяснено ранее, напряжение выбега Vso делится на ток дуги Iа, чтобы получить сопротивление вылета Rso. Сопротивление выбега показано как импульс 220 на нижнем графике фиг. 5. Импульс 220 накапливается, чтобы дать мгновенное сопротивление выбега для использования в настоящем изобретении. Как напряжение выбега, так и сопротивление выбега являются показателями длины выбега во время процесса сварки. Они используются в настоящем изобретении для контроля нагрева в ванне, особенно во время корневого прохода в процессе сварки. Эти же значения используются для управления колебанием сварочной головки во время заполнения соединения между двумя смежными листами. Предполагая, что в период времени между моментами Т3 и Т4 ток является постоянным, что в общем соответствует действительности, всплески напряжения 210а, 210b и 210с характеризуют различные длины выбега "m", "n" и "о" в примерах I, II и III на фиг. 7. Соответствующие всплески напряжения, показанные на схеме фиг.7, используются как характеристики выбега.

Согласно изобретению напряжение выбега Vso на линии 122 подается на вход 32а схемы управления током 32. Эта схема в общих чертах показана на фиг.8. Напряжение выбега на линии 32а подается на вход справочной таблицы, ПЗУ, ППЗУ или другого устройства памяти 250, которое выводит требуемый ток 252, коррелированный с введенным напряжением выбега. Выходной сигнал 254 представляет собой напряжение, являющееся показателем требуемого тока, исходя из измеренного напряжения выбега Vso. В предпочтительном варианте изобретения ток дуги на линии 132 подается на схему 32 по линии 32с. В схеме 32, ток дуги интегрируется интегратором 260 за период времени между моментами Т0 и Е9. Это дает реальный ток сварочной установки для цикла сварки. Следовательно, напряжение на линии 264 представляет реальный ток, который является одним из входных сигналов в усилитель рассогласования 270. Другим входным сигналом является требуемый ток на линии 254. Выход 272 усилителя 270 представляет собой выход 32d схемы 32. Напряжение на линии 32d управляет реальным током во время последующих циклов сварки. Таким образом, когда выбег увеличивается, нагрев в ванне 12 уменьшается. Эта обратная зависимость программируется в справочной таблице 250. Схема формы волны 30 создает форму волны тока, которая показана на фиг. 6, используя требуемые уровни тока, чтобы сместить реальный интегрированный ток по направлению к требуемому значению. Схема регулирования тока или каскад 272 изменяет максимальный ток IМ, дежурный ток IВ или оба тока, согласно требуемой системе, запрограммированной в каскаде 272. В предпочтительном варианте для поддержания требуемого нагрева ванны 12 регулируется дежурный ток IB.

Фиг.9 - 12 представляют собой модификации предпочтительного варианта настоящего изобретения для управления установками электродуговой сварки при помощи длины выбега, который характеризуется либо напряжением выбега Vso, либо сопротивлением выбега Rso. Эти программные схемы показаны в общих чертах и могут быть реализованы различными технологиями программирования. На фиг. 9 изображена схема управления током 30', в которой вместо запрограммированной справочной таблицы 250 используется генератор функций 280. Это генератор функций может быть аналоговым или цифровым устройством и может получать на вход сигнал, который представляет собой либо напряжение выбега Vso, либо сопротивление выбега Rso. Выходом генератора функций является требуемый ток каскада 282. Уровень на этом каскаде управляет сварочным током, как показано блоком или каскадом 284, имеющим выход 286. Это выходное значение подается в контроллер установки дуговой сварки, такой как схема формы волны 30 сварочной установки на фиг.1. Подобным же образом на фиг.10 изображена схема управления 30", использующая запрограммированную справочную таблицу 290 для создания требуемого тока в каскаде 292 с целью управления каскадом регулирования тока 294. Сигнал на выходной линии 296 подается в контроллер сварочной установки. Как фиг.9, так и фиг.10 показывают, что для непосредственного контроля сварочной установкой может быть использовано либо напряжение, либо сопротивление выбега. Обратная связь по реальному току не применяется. Эти варианты изобретения представляют собой разомкнутые системы управления, где ток является абсолютным показателем, определяемым выходным сигналом генератора функций 280 или справочной таблицы 290. На практике используется замкнутая система, показанная на фиг.8. Системы, показанные на фиг. 8 - 20, реализуются при помощи программного обеспечения в микропроцессоре, однако они могут быть реализованы и аналоговыми электрическими схемами.

Сопротивление выбега содержит больше информации и является более точным параметром, характеризующим выбег. Следовательно, системы управления сварочной установкой, показанные на фиг.11 и 12, как критерий выбега используют сопротивление выбега Rso. На фиг.11 схема 300 имеет справочную таблицу 302, имеющую входной сигнал 182, который представляет собой сопротивление выбега, меняющееся в реальном времени. Эта таблица модифицируется множеством параметров, таких как состав и размер электрода, защитный газ и другие переменные величины. Эти переменные величины меняют справочную таблицу 302 с целью регулирования под дополнительные параметры. Выход всех этих параметров из запрограммированной справочной таблицы представляет собой выбег на каскаде 304. Согласно настоящему изобретению сигнал выбега от каскада 304 является предпочтительно цифровым и подается в контроллер 306 сварочной установки W. Таким образом, переменной величиной для контроллера является сопротивление выбега, измеренное в соответствии с настоящим изобретением. Схема 310 на фиг.12 размещена после значения сопротивления выбега на линии 182. Это значение подается в запрограммированную справочную таблицу, которая индексируется параметрами, показанными на фиг.11, для создания сигнала выбега на каскаде 314. Амплитуда этого сигнала подается в контроллер 316 сварочной установки W. Контроллер процесса 316 также имеет входные сигналы, такие как ток, напряжение, время, электрод, защитный газ и скорость подачи проволоки. Все эти параметры используются для управления сварочным процессом, проводимым сварочной установкой W. Как и на фиг.11, схема 310 регулирует стандартный контроллер 316 для установки электродуговой сварки W параметром, представляющим вылет проволоки. В этих двух примерах параметром является сопротивления выбега Rso. Конечно, этим параметром может быть напряжение выбега Vso.

Настоящее изобретение использует длину выбега, либо напряжение выбега Vso, либо сопротивление выбега Rso, чтобы управлять сварочным током для регулирования нагрева ванны в процессе сварки с раскрытым корнем шва, который используется при сварке трубопроводов. Преимущество настоящего изобретения проиллюстрировано на фиг. 13А, 13В, 14А и 14В, на которых показано сварное соединение J между расположенными на расстоянии друг от друга листами Р1 и Р2. На практике соединение J образуют смежные торцы секций трубопровода. Соединение J включает расходящиеся стенки 320, 322, оканчивающиеся в общем вертикальными стенками 330, 332, определяющими зазор "g", который представляет собой раскрытый корень соединения. По мере того, как соединение сваривается при первом проходе в корне шва, изменения в величине зазора "g" серьезно влияют на наложение корневого валика автоматической сварочной установкой. Настоящее изобретение контролирует нагрев расплавленной ванны или валика 340 в соответствии с размером зазора "g". На фиг.13А и фиг.13В зазор "g" относительно узкий. Следовательно, ванна 340 не проникает в зазор. Эта проблема показана на фиг.13А. Следовательно, ванна скапливается выше зазора, увеличивая высоту. Такое поведение уменьшает выбег SO между концом держателя 14 и верхом ванны 340. Следовательно, между стенками 320 и 322 отсутствует удовлетворительное соединение. Согласно изобретению выбег SO измеряется как напряжение вылета или сопротивление выбега, а справочная таблица, ПЗУ или другой генератор функций создает сигнал, соответствующий обратной зависимости. Чем меньше измеренный выбег, тем больше сварочный ток и наоборот. При увеличении сварочного тока ванна 340 проникает в зазор "g" и соединяет листы Р1 и Р2 между стенками 330 и 332, как показано на фиг.13В. Таким образом, когда зазор мал, нагрев ванны увеличивается, чтобы понизить вязкость металла и сделать возможным лучшее проникновение во время корневого прохода. Подобным же образом, если стенки 330, 332 слишком далеко отстоят друг от друга, указывая на большой зазор "g", как показано на фиг.14А, ванна расплавленного металла 340 протекает через зазор внутрь трубопровода. Когда зазор увеличивается, увеличивается выбег. Согласно изобретению между выбегом и нагревом, созданным в ванне сварочным током, существует обратная зависимость, поэтому сварочный ток уменьшается, чтобы создать форму сварочной ванны, как показано на фиг. 14В. Как показано на фиг.13 и фиг.14, изобретение поддерживает требуемый сварочный ток для создания подходящего нагрева в ванне 12, чтобы компенсировать изменения в расстоянии между свариваемыми листами. Это представляет собой обладающий чрезвычайными преимуществами сварочный процесс для корневого валика в соединении с раскрытым корнем шва. Изобретение, таким образом, компенсирует различия в зазоре при наложении первоначального корневого валика в области сварки трубопроводов, особенно при использовании сварочного процесса с короткими замыканиями, имеющего место при применении установки для электродуговой сварки STT. Конечно, изобретение может использоваться с другими установками для электродуговой сварки, при этом измеряется выбег, а ток контролируется с обратной зависимостью согласно измеренному выбегу.

Хотя изобретение особенно применимо при наложении корневого валика в соединении J, оно также может быть использовано для последующих проходов, где сварочная операция заполняет соединение J выше исходного корневого прохода. Во время корневого прохода механизм сварочной головки поддерживается в одном положении выше зазора "g". В последующих проходах сварочная головка перемещает держатель 14 возвратно-поступательно в поперечном направлении по зигзагообразной траектории по мере того, как сварочная головка движется вокруг соединения J секций трубопровода между листами или секциями P1, P2. Это поперечное движение схематично показано на фиг.15, где шовный валик 400 включает сверху ванну расплавленного металла 402. Сварочная головка перемещается возвратно-поступательно, как показано стрелкой 410, для нанесения металла в соединение J, чтобы соединить листы Р1 и P2, как показано на фиг.15. По мере того как держатель 14 перемещается возвратно-поступательно, выбег SO становится маленьким на внешних краях стенок 320, 322 и увеличивается при движении по направлению к центру. Таким образом, выбег меняется от низкого значения до высокого значения и обратно до низкого значения по мере движения сварочной головки поперек соединения J. Так как изобретение позволяет управлять сварочной установкой при помощи измерения выбега, оно также может использоваться как усовершенствование механизма возвратно-поступательного перемещения сварочной головки во время сварки соединения J.

На фиг.17 изображена процедура сварки, соответствующая известному уровню техники. Предполагается, что листья Р1 и Р2 имеют соединение J, которое точно позиционировано на фиксированной линии сварки и имеет фиксированный корневой зазор. Головка совершает возвратно-поступательные колебания между точками А и В, как показано стрелкой 420. Если предположить, что соединение J остается выровненным относительно нужной линии, а зазор остается одинаковой ширины, то приемлемая сварка может быть выполнена без ручной наладки. Эта концепция существующего уровня техники также показана на фиг.18. На верхнем виде изображено соединение, должным образом выровненное для получения хорошего результата. Когда зазор увеличивается или соединение смещается в сторону от требуемой линии, перемещение сварочной головки между точками А и В не будет создавать качественного сварного шва. Для получения требуемого сварного соединения необходима ручная наладка с целью отслеживания соединения J. Эта проблема является серьезной, когда зазор слишком широк или сильно смещен, как показано на двух нижних видах фиг.18. Согласно настоящему изобретению по мере возвратно-поступательного перемещения сварочной головки таким образом, как показано на фиг.15, измеряется выбег или выход электрода, и операция ведения сварочной головки модифицируется, как показано на фиг.16. Сварочная головка, показанная как держатель 14, перемещается возвратно-поступательно при помощи двигателя М. Схема 440 меняет на обратное поперечное направление движения двигателя М, когда выбег достигает заранее выбранной величины, показанной как длина X. Переключатель 442 подает уровень напряжения, являющийся показателем вылета, на один вход схемы сравнения 450. Другой вход настроен на напряжение, характеризующее требуемую длину выбега X. Выходной сигнал 452 меняет логику, когда выбег достигает длины X. Это логическое изменение сигнала задействует переключатель смены направления 454, чтобы подать сигнал смены направления на линию 456. Направление движения двигателя М меняется на обратное для перемещения сварочной головки в противоположном поперечном направлении. Головка перемещается вдоль соединения J, создавая загзагообразный рисунок. Когда направление изменено, сигнал на линии 458а задействует блок управления направлением 459, чтобы изменить логику на линии 459а. Таким образом, когда сварочная головка меняет направление на обратное, схема 459 переустанавливает переключатель смены направления 454, ожидая нового обнаружения длины вылета, равной X. При закрытии переключателя 442 сварочная головка перемещается возвратно-поступательно поперек соединения J по мере того, как сварочный процесс проходит вдоль соединения J. Конечно, Х может изменяться, по мере того как шовный валик 400 растет при последующих сварочных проходах, в результате чего между точками смены направления создается большее расстояние. Во время возвратно-поступательного движения сварочной головки может потребоваться увеличить или уменьшить уровень нагрева в различных поперечных положениях сварочной головки. Больший нагрев полезен на внешних краях соединения J и меньший нагрев требуется в центре соединения. Чтобы выполнить эту задачу, схема, показанная на фиг.16, включает две дополнительные ветви управления. На ветви 460 переключатель 462 сравнивает сигнал выбега с сигналом на линии 464 при помощи схемы сравнения 470. Когда напряжение выбега больше уровня, показанного как Y, на выходной линии 472 схемы сравнения 470 возникает сигнал. Это запускает пошаговое снижение подводимой теплоты путем постепенного уменьшения тока через блок управления пошаговым изменением тока 474, обеспечивая сигнал 476 для регулирования тока сварочного процесса. Подобным же образом ветвь 480 задействуется путем закрытия переключателя 482 и значение на линии 482 объединяется со значением на линии 484 для управления схемой сравнения 490 таким образом, что когда выбег менее Z, на линии 492 создается выходной сигнал. Следовательно, по мере того, как сварочная головка перемещается к краям, нагрев пошагово увеличивается путем пошагового приращения в схеме управления током 494 для увеличения сигнала тока на линии 496. При использовании ветвей 460, 480 нагрев, создаваемый в процессе проходов, следующих за корневым проходом, контролируется выбегом. Выбег уменьшается, когда сварочная головка движется ближе к краю. Следовательно, нагрев увеличивается. По мере того как сварочная головка перемещается по направлению к центру соединения, нагрев пошагово уменьшается. Это отличительная особенность настоящего изобретения контролирует нагрев, но не используется для контроля корневого прохода в ходе операции сварки шва с раскрытым корнем, как описано на фиг.1 - 14. При использовании схемы направления 440 сварочная головка будет отслеживать линию Р, даже когда она является изогнутой, как показано на фиг.19. По мере того как сварочная головка движется вдоль линии Р, она меняет направление на обратное при достижении определенного положения на границе соединения J. Смена направления происходит не в фиксированной точке, как показано на фиг. 17 и 18. Следовательно, настоящее изобретение может быть использовано для отслеживания шва, даже если отсутствует раскрытый корень. Для определения точек смены направления используются расходящиеся края между листами Р1 и Р2.

На фиг.20 показана рабочая характеристика изобретения. Кривая 500 имеет первое напряжение выбега на уровне, приблизительно 2,0 вольт до участка 502. Напряжение выбега затем переходит на уровень приблизительно 0,75 вольт. Эта кривая показывает режим работы согласно изобретению. Сварочная головка движется вдоль сварочной ванны 500а с первой высотой и затем достигает области 502а, где сварочная ванна 504а имеет вторую высоту, которая на 6,35 мм (1/4 дюйма) выше, чем высота ванны 500а. Когда возникает это изменение в высоте ванны, выбег сильно уменьшается и соответственно уменьшается напряжение выбега. Это уменьшенное напряжение используется в корневом проходе для увеличения тока по мере снижения напряжения. Эта обратная зависимость предпочтительно отражается прямой линией, однако для получения любого требуемого эффекта это может быть и кривая линия. На фиг.21 показан другой график. Кривая 510 показывает напряжение выбега, когда сварочная головка совершает возвратно-поступательное движение между стенками 320, 322 соединения J. По мере того как выбег уменьшается, он в конце концов достигает низкой величины, показанной значением X. Это вызывает смену направления на обратное в точке 512, которое сохраняется до тех пор, пока сварочная головка не достигнет противоположной отклоняющейся стенки. В промежутке между стенками выбег достигает высокого уровня 514, указывающего центр соединения J, если предполагать, что соединение преимущественно не заполнено расплавленным металлом. Кривая 510 представляет вариант изобретения, в котором выбег используется для смены направления движения сварочной головки на обратное по мере того, как она продвигается вдоль линии Р соединения J. Изобретение используется для отслеживания и заполнения соединения J во время последующих проходов в процессе сварки трубопроводов. На фиг.22 показан третий график. Кривая 520 соблюдается, когда все три переключателя 442, 462 и 482 на фиг.16 закрыты. По мере того как сварочная головка возвратно-поступательно перемещается поперек соединения J, напряжение выбега понижается до точки смены направления X. В промежутке между точками смены направления напряжение выбега постепенно увеличивается и уменьшается, как показано на фиг.21, когда напряжение выбега достигает уровня Z в точке 522, нагрев ванны начинает пошагово увеличиваться путем увеличения сварочного тока. Это пошаговое увеличение сварочного тока происходит в области 526 кривой 520 до тех пор, пока не будет достигнута точка 524. Подобным же образом, по мере того как сварочная головка движется по направлению к центру соединения J, выбег может достигнуть значения Y в точке 530. Пока напряжение выбега стремится увеличиться выше точки 530, сварочный ток пошагово уменьшается, чтобы уменьшить нагрев в ванне. Область 534 отражает это действие, которое продолжается, пока выбег не понизится ниже уровня Y в точке 532. Таким образом, контроль температуры сварочной ванны может быть использован во время последующих сварочных проходов соединения J. Однако основное преимущество изобретения будет изложено далее и объяснено со ссылкой на фиг.13 и 14.

Обнаружено, что частота закорачивания в сварочной установке STT, т.е. установке, которая имеет цикл, показанный на фиг.6, является функцией вылета. Путем измерения частоты закорачивания при помощи записи коротких замыканий в момент времени Т0, выбег может быть измерен и использован при практической реализации изобретения. Эта концепция проиллюстрирована на фиг.23. Импульсы на линии 600 представляют собой импульсы, созданные на каждом из последовательных коротких замыканий на кривой STT по фиг.6. Преобразователь частоты в напряжение 602 создает напряжение на линии 604 исходя из частоты закорачивания STT. Это напряжение, характеризующее длину выбега, в этом описании используется как "выбег". Это напряжение используется для управления сварочным током. В проиллюстрированном варианте реальная частота fa сравнивается с напряжением эталонной частоты fr на линии 610, которая настроена потенциометром 612. Усилитель рассогласования 620 создает сигнал рассогласования на линии 622 для управления током 630, чтобы отрегулировать ток до требуемого уровня, установленного потенциометром 612. Этот принцип будет работать, как показано на фиг.13 и 14. Использование частоты закорачивания в сварочной установке STT является другим схемным решением при измерении выбега для использования в настоящем изобретении.

Реферат