Резак газовый металлургический - RU206602U1

Код документа: RU206602U1

Чертежи

Описание

Полезная модель относится к оборудованию для газокислородной резки.

Известен аналог газовый резак в описание изобретения к патенту №SU 863218, МПК В23К 7/10, F23D 13/32, от 15.09.1981, опубл. 15.09.1981, содержащий головку, с закрепленными на ней внутренним и наружными мундштуками и коллектором с соплами для подачи газоводяной смеси, соединенным трубопроводом с источником смеси воды и воздуха. С целью сокращения времени на переналадку мундштуков, наружный мундштук выполнен в виде усеченного конуса с шестигранной головкой, а коллектор в виде тарельчатой пружины, установленной между головкой резака - и головкой наружного мундштука, имеющей заднюю и переднюю тарелки, а точка пересечения осей смежных сопел, находящихся в передней тарелке, расположена в плоскости, лежащей между рабочим торцом головки наружного мундштука и передней тарелкой пружины.

Недостатки: низкие эксплуатационные характеристике, а именно недостаточная эффективность воздействия подогревающего пламени на разрезаемый металл, невозможность замены мундштука при аварийной ситуации.

Известен наиболее близкий аналог газовый резак в описание изобретения к патенту №2281840, МПК В23К 7/06, F23D1 4/42, от 11.05.2005, опубл. 20.08.2006, содержащий головку с каналами подачи горючего газа, подогревающего и режущего кислорода, мундштук со средством для образования горючей смеси, соединенный с головкой и сопряженный с ней по конической поверхности с образованием раздельных имеющих входы и выходы кольцевых камер для горючего газа и подогревающего кислорода, хвостовик со штуцерами для подачи горючего газа и подогревающего кислорода, сообщенными с соответствующими каналами, и центральным штуцером для подачи режущего кислорода, сообщенным с проходящим через головку и мундштук центральным каналом для подачи режущего кислорода, имеющим на выходе мундштука коническую форму, и калиброванные отверстия для раздельной подачи горючего газа и подогревающего кислорода, сообщенные с выходом соответствующей кольцевой камеры снабженным средством для охлаждения, состоящим из дополнительной кольцевой камеры и штуцеров, сообщенных с каналами для подачи и отвода охлаждающей жидкости, мундштук выполнен монолитным, а средство для образования горючей смеси образовано двумя концентричными, внешним и внутренним, рядами круглых отверстий, длина которых в 23-28 раз больше их диаметра, калиброванные отверстия для раздельной подачи горючего газа и подогревающего кислорода выполнены в мундштуке с образованием внешнего и внутреннего рядов, каждый из каналов подачи горючего газа и подогревающего кислорода перед входом в головку разветвлен на два канала, которые сообщены со входом соответствующей кольцевой камеры, при этом оси круглых отверстий внешнего ряда средства для образования горючей смеси расположены под углом 3° к оси мундштука, а оси круглых отверстий внутреннего ряда средства для образования горючей смеси расположены параллельно оси мундштука, число калиброванных отверстий для раздельной подачи горючего газа и подогревающего кислорода во внешнем и внутреннем рядах равно числу круглых отверстий соответственно концентричных внешнего и внутреннего рядов круглых отверстий средства для образования горючей смеси, причем дополнительная кольцевая камера средства охлаждения образована сопряженными частями головки и мундштука и расположена ниже кольцевой камеры для горючего газа, расположенной под кольцевой камерой для подогревающего кислорода, а каждое калиброванное отверстие внутреннего и внешнего рядов для раздельной подачи горючего газа и подогревающего кислорода сообщено с соответствующим круглым отверстием внутреннего и внешнего рядов средства для образования горючей смеси.

Недостатки: низкие эксплуатационные характеристики, связанные с невозможностью замены мундштука при аварийной ситуации без отключения подачи на резак охлаждающей жидкости и слива охлаждающей жидкости из системы, также из-за прямого взаимодействия мундштука с охлаждающей жидкостью на поверхностях сопел и калиброванных отверстий для подачи горючего газа и подогревающего кислорода, а также на поверхности канала режущего кислорода присутствует влага, что отрицательно сказывается на характеристиках пламени и чистоте струи режущего кислорода, что в свою очередь влияет на качество реза.

Технический результат: повышение эксплуатационных характеристик резака газового металлургического, включающих возможность быстрой замены мундштука.

Технический результат в резаке газовом металлургическом, содержащем корпус резака 1 с входящими в него штуцерами для подачи режущего кислорода, подогревающего кислорода, горючего газа, каналами подачи подогревающего кислорода 4, каналами подачи горючего газа 5, каналами подачи режущего кислорода 6, соединенный с распределителем 3, в котором канал подачи подогревающего кислорода 4 и канал подачи горючего газа 5 разветвляются на два канала, головку резака 2 с каналами подачи режущего кислорода 6, подогревающего кислорода 4 и горючего газа 5 соединенную с мундштуком 8 имеющим внутренние отверстия выхода горючей смеси 11, а также внешние отверстия выхода горючей смеси 9, с центральным каналом подачи режущего кислорода 12, устройство для образования горючей смеси 10, образованное внешними отверстиями выхода горючей смеси 9 и внутренними отверстиями выхода горючей смеси 11, достигается за счет того, что головка резака 2 содержит устройство для охлаждения 13, образованное из штуцера выхода охлаждающей жидкости 16, штуцера для входа охлаждающей жидкости 14, сообщенного с каналом подвода охлаждающей жидкости 7 к головке резака 2, имеющее канал для направления потока охлаждающей жидкости 15 вдоль плоскости головки резака 2, при этом суммарное число отверстий внешних 9 и внутренних 11 каналов выхода горючей смеси равно суммарному числу отверстий каналов подогревающего кислорода 4 и горючего газа 5 во внешнем и внутреннем концентричных рядах устройства для образования горючей смеси 10, причем внешние каналы выхода горючей смеси 9 длиной в 19,2-21 раз больше их диаметра, а внутренние каналы выхода горючей смеси 11 длиной в 20,2-22 раза больше их диаметра, при этом соотношения внешнего концентричного ряда в устройствах для образования горючей смеси 10, площадей отверстий каналов для подачи подогревающего кислорода 4, площадей отверстий каналов для подачи горючего газа 5 и площадей отверстий внешних каналов для выхода горючей смеси 9 равняется 1:0,9:6,2, а соотношения внутреннего концентричного ряда в устройствах для образования горючей смеси 10, площадей отверстий каналов подачи подогревающего кислорода 4, отверстий каналов для подачи горючего газа 5 и отверстий внутренних каналов выхода горючей смеси И равняется 1:5-11,2:22,3, причем отношение в устройствах для образования горючей смеси 10 внешнего концентричного ряда, суммарной площади отверстий каналов для подачи подогревающего кислорода 4 к суммарной площади отверстий каналов для подачи подогревающего кислорода 4 внутреннего концентричного ряда составляет 5,6, а отношение в устройствах для образования горючей смеси 10 внутреннего концентричного ряда, суммарной площади отверстий каналов для подачи горючего газа 5 к суммарной площади отверстий каналов для подачи горючего газа 5 внешнего концентричного ряда составляет 1,22-1,75.

За счет того, что головка резака 2 содержит устройство для охлаждения 13, образованное из штуцера выхода охлаждающей жидкости 16, штуцера для входа охлаждающей жидкости 14, сообщенного с каналом подвода охлаждающей жидкости 7 к головке резака 2, имеющее канал для направления потока охлаждающей жидкости 15 вдоль плоскости головки резака 2, при этом суммарное число отверстий внешних 9 и внутренних 11 каналов выхода горючей смеси равно суммарному числу отверстий каналов подогревающего кислорода 4 и горючего газа 5 во внешнем и внутреннем концентричных рядах устройства для образования горючей смеси 10, причем внешние каналы выхода горючей смеси 9 длиной в 19,2-21 раз больше их диаметра, а внутренние каналы выхода горючей смеси 11 длиной в 20,2-22 раза больше их диаметра, при этом соотношения внешнего концентричного ряда в устройствах для образования горючей смеси 10, площадей отверстий каналов для подачи подогревающего кислорода 4, площадей отверстий каналов для подачи горючего газа 5 и площадей отверстий внешних каналов для выхода горючей смеси 9 равняется 1:0,9:6,2, а соотношения внутреннего концентричного ряда в устройствах для образования горючей смеси 10, площадей отверстий каналов подачи подогревающего кислорода 4, отверстий каналов для подачи горючего газа 5 и отверстий внутренних каналов выхода горючей смеси 11 равняется 1:5-11,2:22,3, причем отношение в устройствах для образования горючей смеси 10 внешнего концентричного ряда, суммарной площади отверстий каналов для подачи подогревающего кислорода 4 к суммарной площади отверстий каналов для подачи подогревающего кислорода 4 внутреннего концентричного ряда составляет 5,6, а отношение в устройствах для образования горючей смеси 10 внутреннего концентричного ряда, суммарной площади отверстий каналов для подачи горючего газа 5 к суммарной площади отверстий каналов для подачи горючего газа 5 внешнего концентричного ряда составляет 1,22-1,75, происходит повышение эксплуатационных характеристик резака, включающих возможность быстрой замены мундштука, а именно повышение эффективности воздействия подогревающего пламени на разрезаемый металл, ускорение подогрева кромки металла, увеличение скорости резки, а соответственно и уменьшение количество грата, выделяющегося в процессе резки, подачу охлаждающей жидкости к головке резака, а не к мундштуку, что облегчает установку мундштука в головку резака.

Перед установкой мундштука не нужно перекрывать подачу охлаждающей жидкости в резак газовый металлургический и сливать воду из резака и магистрали, что позволит произвести быструю замену мундштука при аварийной ситуации.

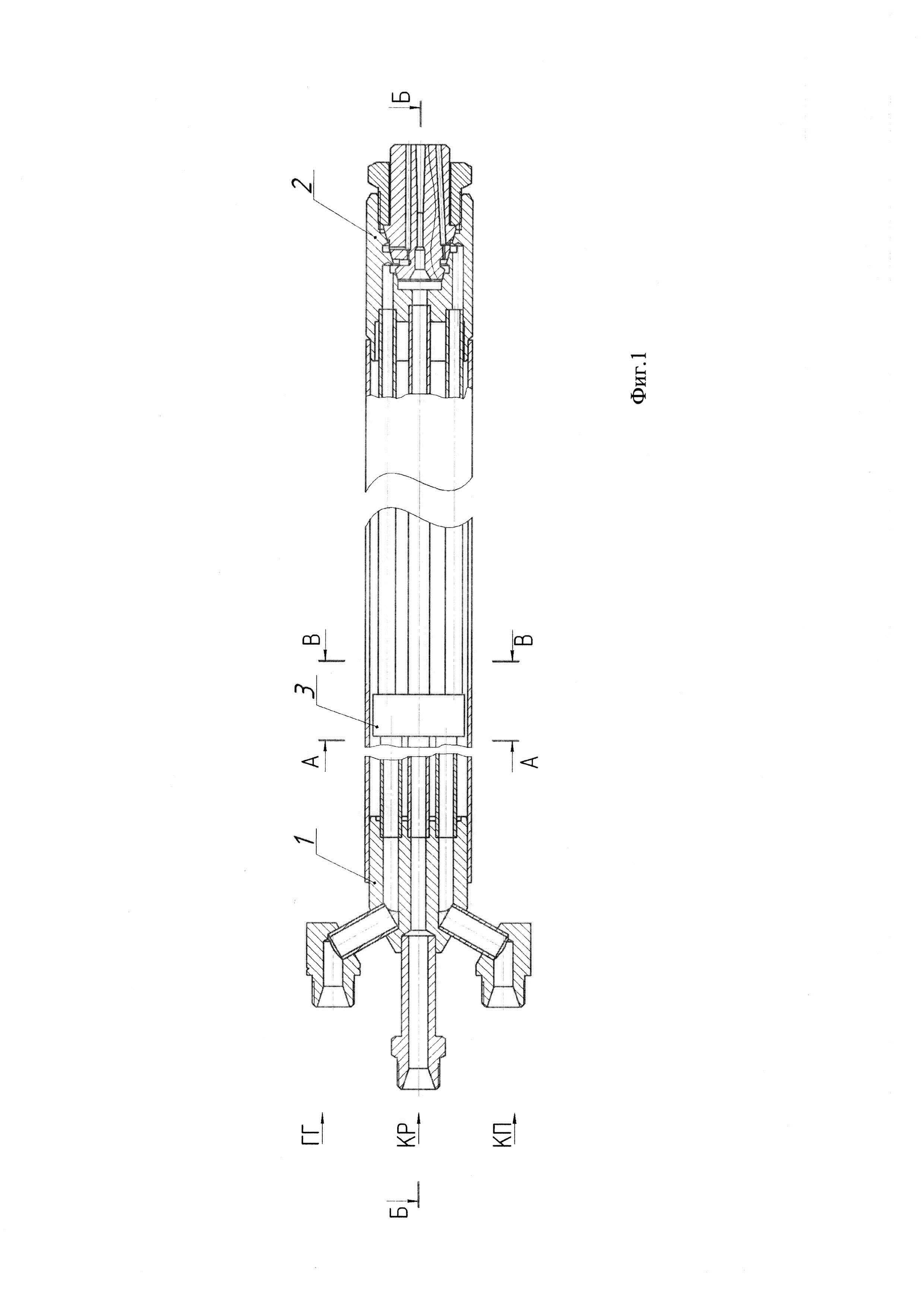

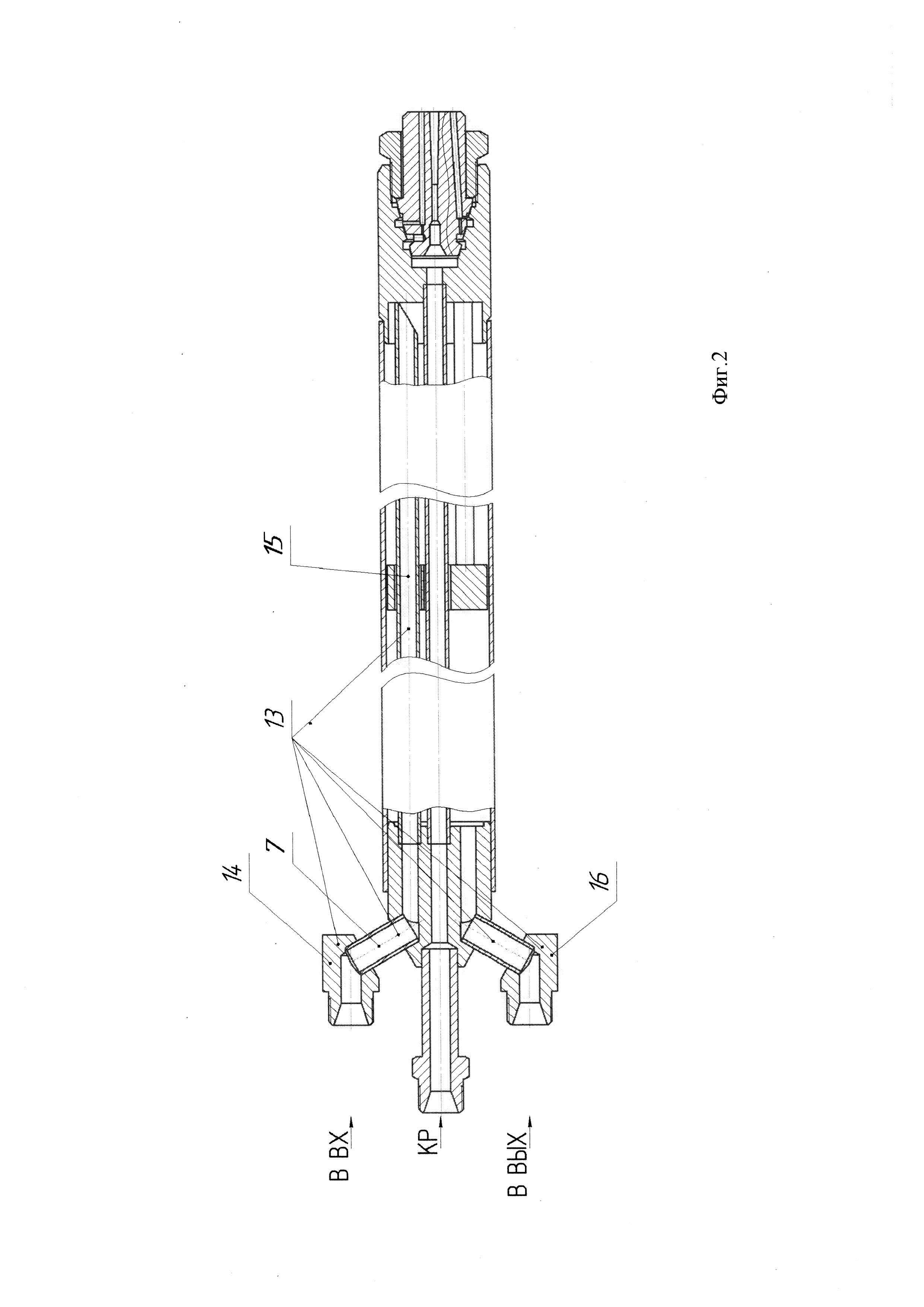

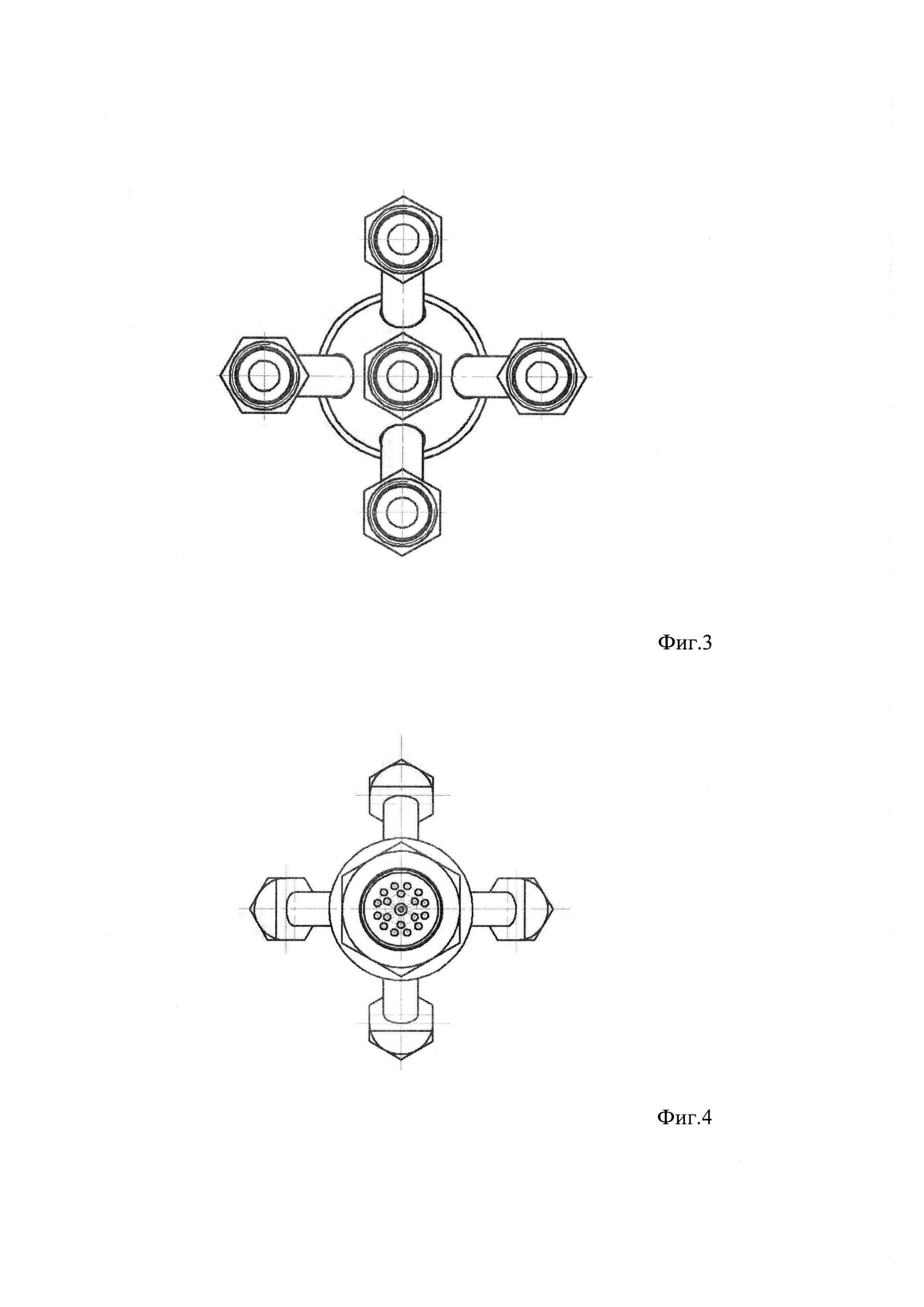

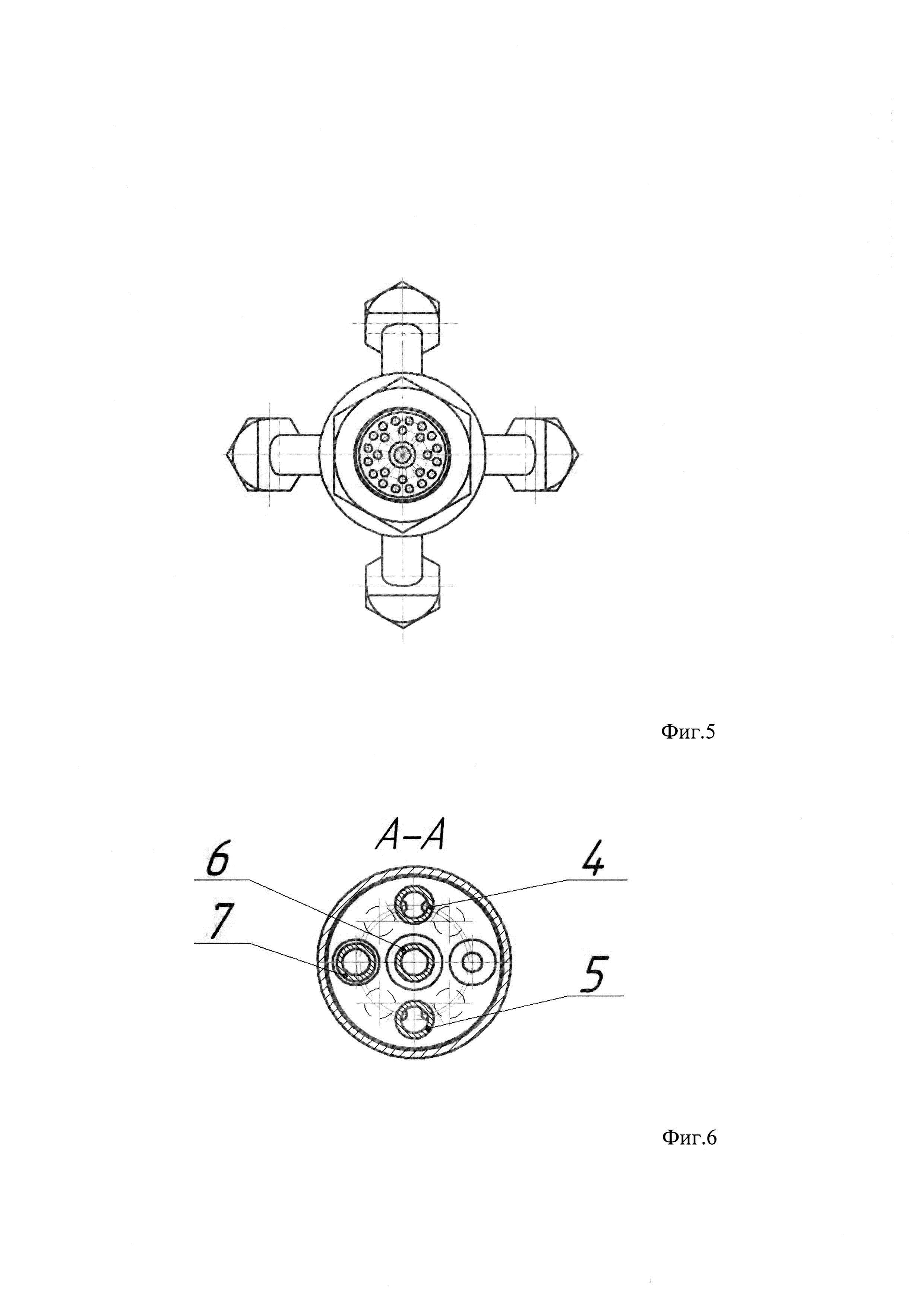

Полезная модель поясняется чертежами, где на

фиг. 1 - изображен общий вид резака газового металлургического с местными разрезами;

фиг. 2 - изображен разрез Б-Б общий вид резака газового металлургического с местными разрезами, где показана трубка канала подвода охлаждающей жидкости к головке резака;

фиг. 3 - изображен вид резака газового металлургического сзади, показано расположение штуцеров;

фиг. 4 - изображен вид резака газового металлургического спереди, показан мундштук с двумя концентричными рядами отверстий для горючей смеси;

фиг. 5 - изображен вид резака газового металлургического спереди, показан мундштук с двумя концентричными рядами отверстий для горючей смеси;

фиг. 6 - изображен разрез резака газового металлургического А-А;

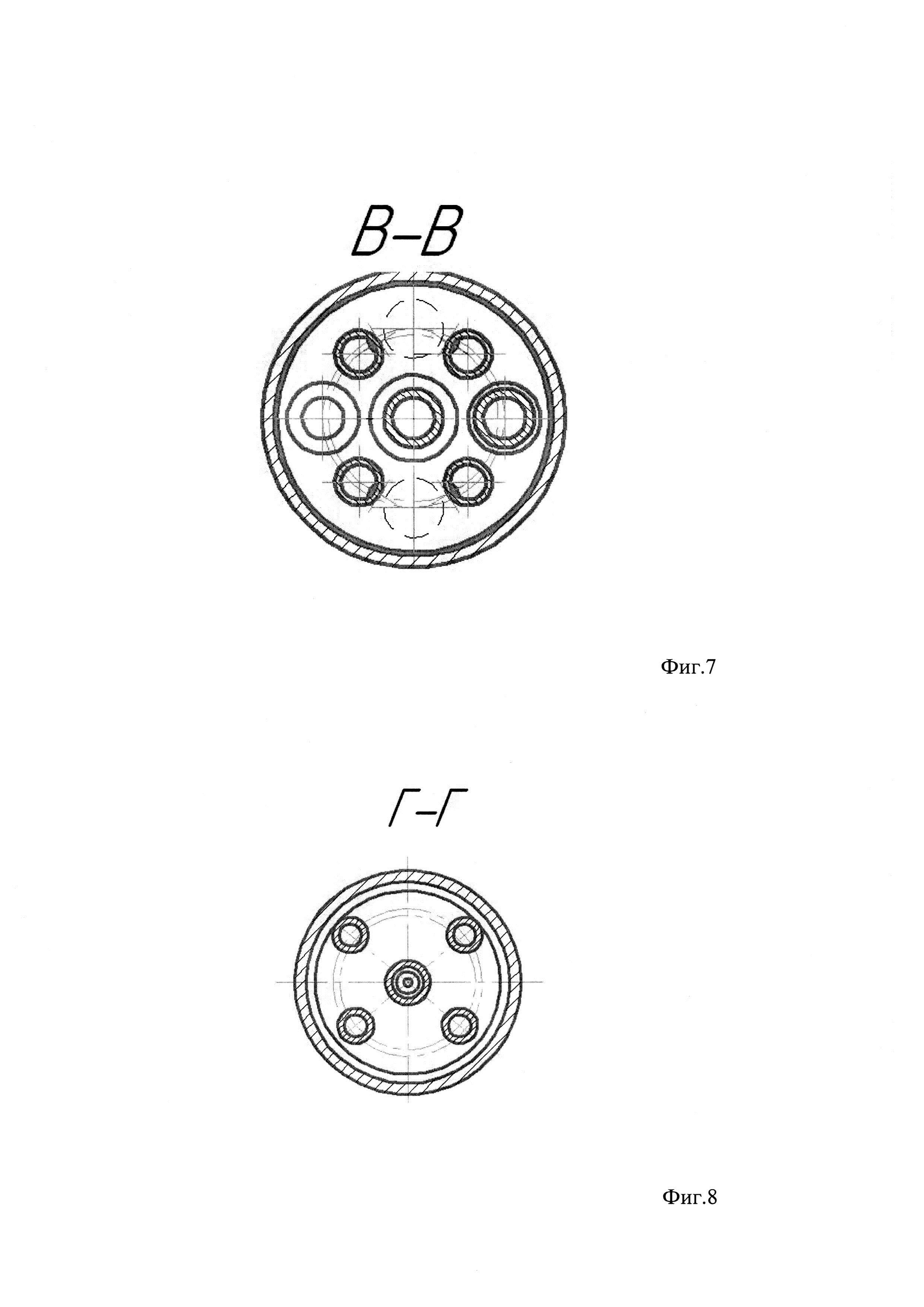

фиг.7 - изображен разрез резака газового металлургического В-В;

фиг.8 - изображен разрез резака газового металлургического Г-Г;

фиг.9 - изображен разрез головки резака и мундштука;

фиг.10 - изображен разрез головки резака и мундштука показаны каналы подачи горючего газа;

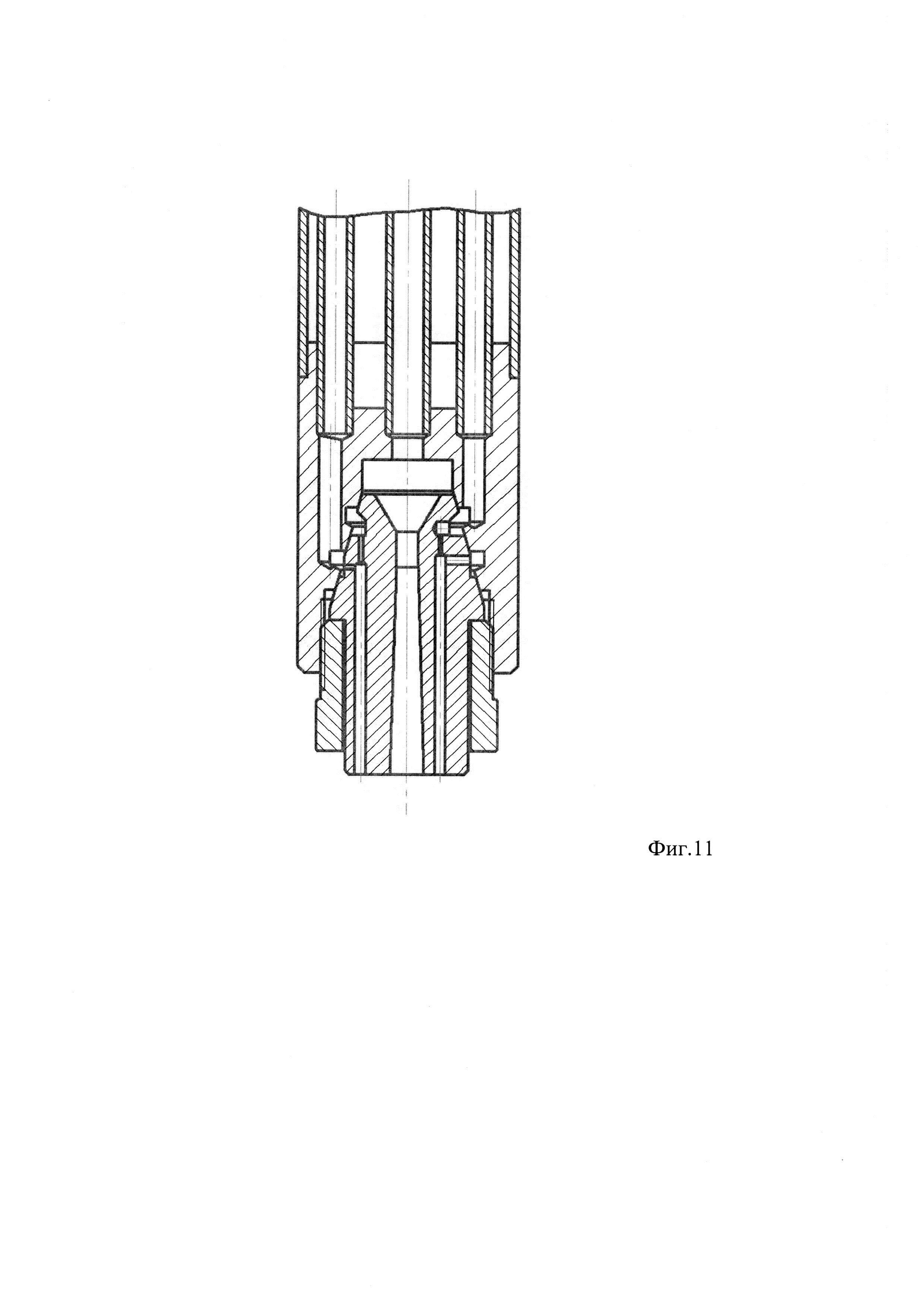

фиг. 11 - изображен разрез головки резака и мундштука. Описание полезной модели.

Резак газовый металлургический содержит корпус резака 1 с входящими в него штуцерами для подачи режущего кислорода, подогревающего кислорода, горючего газа, входа охлаждающей жидкости 14 и выхода охлаждающей жидкости 16, каналами подачи подогревающего кислорода 4, каналами подачи горючего газа 5, каналами подачи режущего кислорода 6, каналом подвода охлаждающей жидкости 7, соединенный с распределителем 3, в котором канал подачи подогревающего кислорода 4 и канал подачи горючего газа 5 разветвляются на два канала, головку резака 2 с каналами подачи режущего кислорода 6, подогревающего кислорода 4 и горючего газа 5 и мундштуком 8 с внутренними каналами выхода горючей смеси 11, а также внешними каналами выхода горючей смеси 9, с центральным каналом подачи режущего кислорода 12. Головка резака газового металлургического 2 содержит устройство для охлаждения 13, образованное из штуцера для входа охлаждающей жидкости 14, сообщенного с каналом подвода охлаждающей жидкости 7 к головке резака 2, имеющего канал для направления потока охлаждающей жидкости 15 вдоль плоскости головки резака 2 и штуцера выхода охлаждающей жидкости 16. Устройство для образования горючей смеси 10 образовано внешними каналами выхода горючей смеси 9 и внутренними каналами выхода горючей смеси 11. Оси внешних каналов выхода горючей смеси 9 расположены под углом 0...3° к оси мундштука 8, оси внутренних каналов выхода горючей смеси 11 расположены параллельно оси мундштука 8.

Суммарное число каналов внешних 9 и внутренних 11 выхода горючей смеси равно суммарному числу отверстий каналов подогревающего кислорода 4 и горючего газа 5 во внешнем и внутреннем концентричных рядах устройства для образования горючей смеси 10, а внешние отверстия каналов выхода горючей смеси 9 длиной в 19,2-21 раз больше их диаметра, а внутренние отверстия каналов выхода горючей смеси 11 длиной в 20,2-22 раза больше их диаметра.

Соотношения внешнего концентричного ряда в устройствах для образования горючей смеси 10 площадей отверстий каналов для подачи подогревающего кислорода 4, площадей отверстий каналов для подачи горючего газа 5 и площадей отверстий внешних каналов для выхода горючей смеси 9 равняется 1:0,9:6,2, а соотношения внутреннего концентричного ряда в устройствах для образования горючей смеси 10 площадей отверстий каналов подачи подогревающего кислорода 4, отверстий каналов для подачи горючего газа 5 и отверстий внутренних каналов выхода горючей смеси 11 равняется 1:5-11,2:22,3.

Отношение в устройствах для образования горючей смеси 10 внешнего концентричного ряда суммарной площади отверстий каналов для подачи подогревающего кислорода 4 к суммарной площади отверстий каналов для подачи подогревающего кислорода 4 внутреннего концентричного ряда составляет 5,6, а отношение в устройствах для образования горючей смеси 10 внутреннего концентричного ряда суммарной площади отверстий каналов для подачи горючего газа 5 к суммарной площади отверстий каналов для подачи горючего газа 5 внешнего концентричного ряда составляет 1,22-1,75.

Работа устройства.

Режущий кислород от штуцера подачи режущего кислорода поступает в канал подачи режущего кислорода 6, далее поступает в центральный канал мундштука, обеспечивающий сверхзвуковое истечение режущего кислорода. Горючий газ и подогревающий кислород от соответствующих штуцеров поступают по каналам подачи подогревающего кислорода 4 и подачи горючего газа 5 в распределитель 3, далее по двум каналам подачи горючего газа 5, горючий газ и по двум каналам подачи подогревающего кислорода 4, подогревающий кислород поступают в головку резака 2 из которой по соответствующим кольцевым канавкам поступают через отверстия в мундштук 8. В мундштуке 8 подогревающий кислород и горючий газ смешиваются в соплах внешнего и внутреннего ряда в разных пропорциях, образуя горючую смесь, которая проходит по внешним каналам выхода горючей смеси 9 и внутренним каналами выхода горючей смеси 11, при чем на внешних соплах нормального состава, а на внутренних науглероживающего, что позволяет поучать длинный мощный факел пламени для быстрого подогрева металла перед подачей режущего кислорода, который проходит по центральному каналу подачи режущего кислорода 12 для резки металла.

Вода подается в корпус резака 1 с помощью устройства для охлаждения 13 через штуцер для входа охлаждающей жидкости 14, проходит по каналу для направления потока охлаждающей жидкости 15, далее охлаждающая жидкость проходит по каналу подвода охлаждающей жидкости 7 к головке 2 и обтекает поверхность головки, затем охлаждающая жидкость поднимается внутри корпуса резака 1 к штуцеру выхода охлаждающей жидкости 16.

Использование заявляемого устройства позволит повысить эксплуатационные характеристики резака газового металлургического, включающие возможность быстрой замены мундштука.

Реферат

Полезная модель относится к газовому резаку металлургическому. Головка резака содержит устройство для охлаждения, сообщенного с каналом подвода охлаждающей жидкости к головке резака, имеющее канал для направления потока охлаждающей жидкости вдоль плоскости головки резака. Суммарное число отверстий внешних и внутренних каналов выхода горючей смеси равно суммарному числу отверстий каналов подогревающего кислорода и горючего газа во внешнем и внутреннем рядах устройства для образования горючей смеси. Внешние каналы выхода горючей смеси длиной в 19,2-21 раз больше их диаметра, а внутренние каналы выхода горючей смеси длиной в 20,2-22 раза больше их диаметра. Соотношение внешнего ряда в устройствах для образования горючей смеси площадей отверстий каналов для подачи подогревающего кислорода, площадей отверстий каналов для подачи горючего газа и площадей отверстий внешних каналов для выхода горючей смеси равняется 1:0,9:6,2, а соотношение внутреннего ряда площадей отверстий каналов подачи подогревающего кислорода, отверстий каналов для подачи горючего газа и отверстий внутренних каналов выхода горючей смеси равняется 1:5-11,2:22,3. Отношение суммарной площади отверстий каналов для подачи подогревающего кислорода внешнего ряда к суммарной площади отверстий каналов для подачи подогревающего кислорода внутреннего ряда составляет 5,6, а отношение суммарной площади отверстий каналов для подачи горючего газа внутреннего ряда к суммарной площади отверстий каналов для подачи горючего газа внешнего ряда составляет 1,22-1,75. Технический результат состоит в повышении эксплуатационных характеристик резака газового металлургического и обеспечении возможности быстрой замены мундштука. 11 ил.

Комментарии