Устройство для газопламенной обработки материалов - RU2716913C2

Код документа: RU2716913C2

Чертежи

Описание

Изобретение относится к машиностроению, в частности, к устройствам для газопламенной обработки материалов, которые могут быть использованы для разогрева различных материалов открытым пламенем, а также для газовой резки, сварки, наплавки, зачистки.

Изобретение предназначено преимущественно для серийного производства газовоздушных горелок, но может быть использовано и при производстве газокислородных горелок, газокислородных резаков, бензорезов, керосинорезов, другого газопламенного оборудования.

Известно устройство для газопламенной обработки материалов - газовоздушная горелка, содержащая корпус с мундштуком и инжектором и смесительной камерой с отверстиями на боковой поверхности (см. патент СССР №408104, кл. F23d 13/36, 1974 г.)

В известном устройстве длины мундштука и смесительной камеры на боковой поверхности, и диаметры смесительной камеры и инжекционного отверстия выбраны в соответствии с соотношениями:

L1=(0,9-1,1)D1;

D2=(0,5-0,6)D1;

L2=(2-2,5)D1;

D3=(0,02-0,026)D1

где: D1 - внутренний диаметр мундштука;

L1 - длина мундштука;

L2 - длина смесительной камеры до оси отверстий на ее боковой поверхности;

D2 - внутренний диаметр смесительной камеры;

D3 - диаметр инжекционного отверстия.

Известная газовоздушная горелка позволяет обеспечить расширения пятна нагрева.

Однако, устройство обладает существенным недостатком - малой удельной мощностью и расходом горючего газа по отношению к диаметру мундштука (сопла) D1.

Этот недостаток является следствием невозможности размещения отверстия для эжекции воздуха достаточной площади на боковой поверхности смесительной камеры в виду ее малого диаметра.

Известно устройство - газовая горелка, содержащая ствол горелки с цилиндрическим мундштуком, имеющим отверстия на боковой поверхности (см. авт. св. СССР №257401, кл. F23d, 1970 г.).

Данное устройство лишено вышеуказанного недостатка.

Однако, известное устройство обладает рядом недостатков, а именно:

- изготовление сопла с отверстиями на боковой поверхности является не технологичным и долгим процессом, так как каждое отверстие необходимо обработать (просверлить или пробить) отдельно.

- необходимость изготовления отдельной детали - крышки сопла, которая соединяет цилиндрическую часть сопла со смесительной камерой, при этом для качественного центрирования смесительной камеры и сопла посредствам крышки, сопло должно быть дополнительно обработано на токарном станке.

Техническим результатом, решаемым изобретением, являются создание устройства для газопламенной обработки материалов, позволяющего повысить энергоэффективности устройства с одновременным снижением его массы.

Технический результат в предлагаемом изобретение достигают созданием устройства для газопламенной обработки материалов содержащего узел регулировки подачи газа, ствол с газоподающим каналом, инжектор с инжекционным каналом, наконечник в виде сварной конструкции из сопла и смесительной камеры, в котором сопло представляет собой цилиндрический отрезок трубы с деформированным краем, смесительная камера представляет собой полое тело вращения, деформированная стенка сопла примыкает к наружной поверхности смесительной камеры в местах сварки и образует воздушный эжектор в виде зазора между стенкой сопла и наружной поверхностью смесительной камеры, при этом инжекционный канал соединен непосредственно с полостью смесительной камеры. В устройстве смесительная камера выполнена с предварительным воздушным эжектором в виде радиальных отверстий.

- Возможно исполнение устройства, в котором деформированная стенка сопла образует воздушный эжектор в виде двух или более вращательно симметричных отверстий.

- Возможно исполнение устройства, в котором осью симметрии вращательно симметричных отверстий в съемном наконечнике является ось инжекционного канала, выполненного цилиндрическим.

- Возможно исполнение устройства, в котором радиальные отверстия в смесительной камере примыкают непосредственно к инжектору.

- Возможно исполнение устройства, в котором смесительная камера выполнена с резьбой, по которой съемный наконечник присоединяется к инжектору.

- Возможно исполнение устройства, в котором инжектор выполнен составным, при этом включает корпус и установленный по резьбе в корпусе съемный жиклер с цилиндрическим инжекционным каналом.

- Возможно исполнение устройства, в котором ствол соединен с инжектором и узлом регулировки горючего газа посредством неразъемных резьбовых соединений.

- Возможно исполнение устройства, в котором ствол и смесительная камера выполнены из трубки одного сортамента.

Исполнение устройства для газопламенной обработки материалов с наконечником в виде сварной конструкции из сопла и смесительной камеры, в котором сопло представляет собой цилиндрический отрезок трубы с деформированным краем, позволяет значительно упростить процесс изготовления сопла и выполнить его за одну операцию гибки, при сохранении большой площади отверстий для эжекции воздуха и соответственно большой удельной мощности и расхода газа.

Исполнение устройства для газопламенной обработки материалов с наконечником в виде сварной конструкции из сопла и смесительной камеры, в котором деформированная стенка сопла примыкает к наружной поверхности смесительной камеры в местах сварки позволяет отказаться от изготовления крышки сопла и с достаточной точностью сцентрировать между собой сопло и смесительную камеру.

Исполнение устройства для газопламенной обработки материалов с наконечником в виде сварной конструкции из сопла и смесительной камеры, в котором инжекционный канал соединен непосредственно с полостью смесительной камеры позволяет получить факел пламени правильной формы с высокой степенью использования горючего газа, что повышает энергоэффективность изделия в целом.

Исполнение устройства для газопламенной обработки материалов в котором смесительная камера выполнена с предварительным воздушным эжектором в виде радиальных отверстий позволяет дополнительно увеличить количество эжектируемого воздуха и повысить расход газа.

Исполнение устройства для газопламенной обработки материалов в котором инжектор выполнен составным, при этом включает корпус и установленный по резьбе в корпусе съемный жиклер с цилиндрическим инжекционным каналом позволяет упростить техническое обслуживание устройства и облегчить очистку инжектора.

Предлагаемая конструкция устройства для газопламенной обработки материалов отличается простотой и технологичностью изготовления, компактными размерами, надежностью, удобством эксплуатации и высокими эксплуатационными характеристиками, таким образом, достигаются все основные цели изобретения.

Изобретение позволяет снизить себестоимость и повысить энергоэффективность устройств для газопламенной обработки материалов, при сохранении габаритных размеров, весовых и эргономических характеристик.

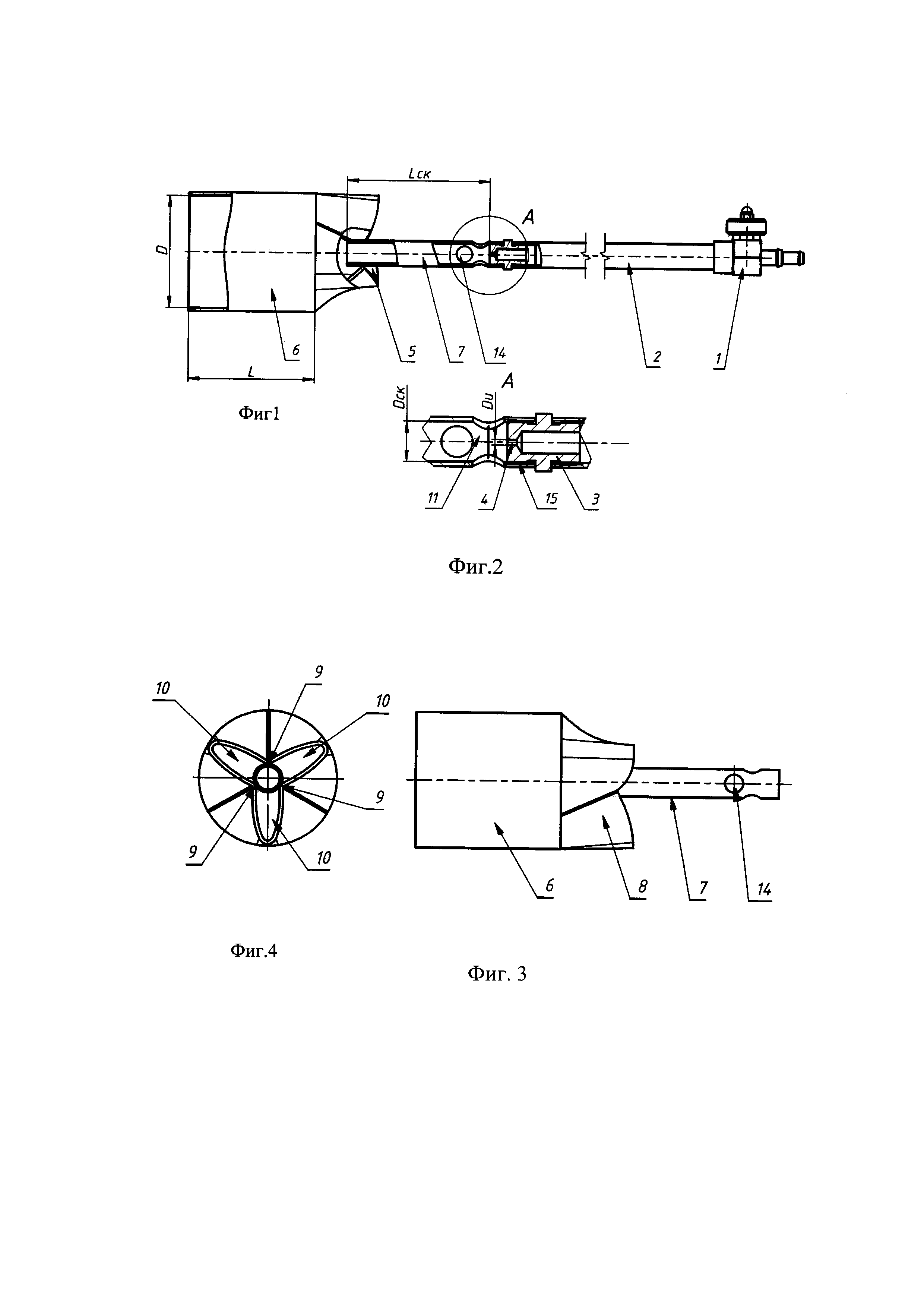

Сущность предлагаемого изобретения поясняется конкретными примерами выполнения и чертежами, где

На фиг. 1 показан общий вид устройства для газопламенной обработки материалов;

На фиг. 2 показан место А фиг. 1

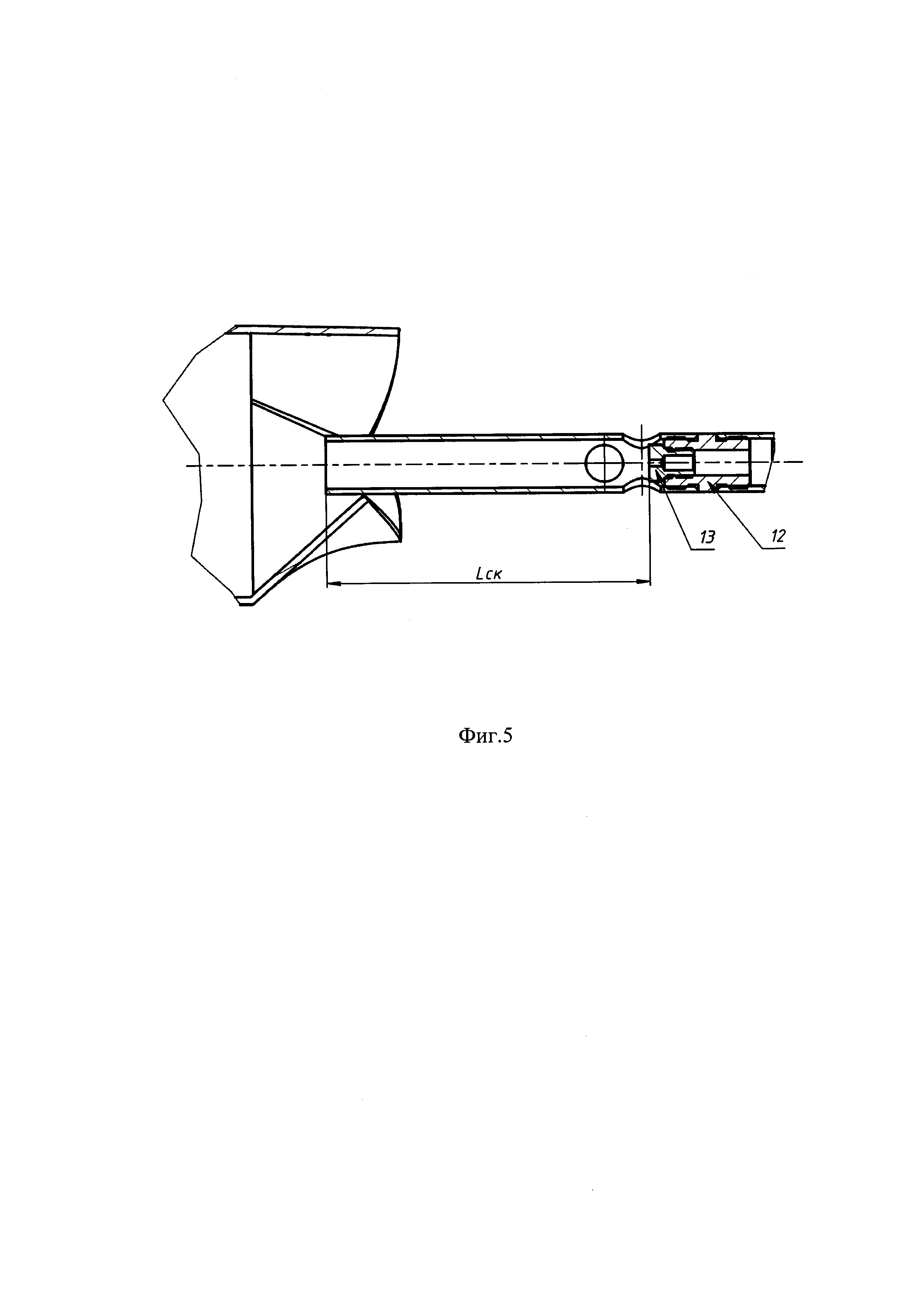

На фиг. 3 показана конструкция сварного наконечника;

На фиг. 4 разрез Б-Б фиг. 3

На фиг. 5 показано возможное исполнение устройства с составным инжектором.

Устройство для газопламенной обработки материалов (фиг. 1, 3) содержит: узел регулировки подачи газа 1, выполненный в виде вентильного узла, ствол с газоподающим каналом 2, инжектор 3 с инжекционным каналом 4, наконечник 5 в виде сварной конструкции из сопла 6 и смесительной камеры 7, в котором сопло представляет собой цилиндрический отрезок трубы с деформированным краем 8.,

Смесительная камера представляет собой полое тело вращения, деформированная стенка сопла примыкает к наружной поверхности смесительной камеры в местах сварки 9 и образует воздушный эжектор 10 в виде зазора между стенкой сопла и наружной поверхностью смесительной камеры, при этом инжекционный канал соединен непосредственно с полостью смесительной камеры 11.

Возможно исполнение устройства (фиг. 5) в котором инжектор выполнен составным, при этом включает корпус 12 и установленный по резьбе в корпусе съемный жиклер 13 с цилиндрическим инжекционным каналом.

Для повышения удельной мощности и расхода газа и оптимизации формы пламени смесительная камера может быть выполнена с предварительным воздушным эжектором 14 в виде радиальных отверстий.

Для повышения удобства эксплуатации и обслуживания устройства смесительная камера может быть выполнена с резьбой 15, по которой съемный наконечник присоединяется к инжектору.

Для обеспечения максимальной энергоэффективности устройства и упрощения процесса сварки сопла и смесительной камеры осью симметрии вращательно симметричных отверстий в съемном наконечнике является ось инжекционного канала, выполненного цилиндрическим.

Сопло 6 с деформированной стенкой может быть получено методом холодной штамповки из отрезка трубы в простом штамповом приспособлении, формообразующая часть которого соответствует окончательной форме деформированного торца сопла.

Для упрощения штамповой оснастки деформированная стенка сопла может быть выполнена в виде двух или более вращательно симметричных отверстий.

Под вращательно симметричными отверстиями в данном случае понимаются отверстия, контуры которых полностью совмещаются при повороте относительно оси вращения.

При этом целесообразно исполнение устройства, в котором ось вращательной симметрии отверстий сопла и ось цилиндрической части сопла (цилиндрической части трубы из которой изготовлено сопло) совпадают.

Вращательно симметричные отверстия, в процессе изготовления сопла принимают объемную форму, соответствующую штамповой оснастке.

Изготовление и испытание опытных образцов устройств в соответствии с заявляемой полезной моделью показало, что сопло, выполненное с тремя вращательно симметричными отверстиями, обеспечивает высокую энергоэффективность устройства, при минимальной себестоимости устройства.

Для некоторых вариантов устройства целесообразно выполнять сопло с двумя осесимметричными отверстиями.

Возможен вариант исполнения устройства с четырьмя вращательно симметричными отверстиями на торце сопла.

Возможны варианты исполнения устройства с несимметричными отверстиями на торце сопла, или с одним отверстием, образованным деформированным торцем сопла.

Устройство для газопламенной обработки материалов работает следующим образом: горючий газ поступает в узел регулировки подачи газа 1, с помощью которого устанавливается необходимый расход газа.

Газ по газоподающему каналу 2, размещенному в стволе устройства, попадает инжектор (3) и проходя далее по инжекционному каналу 4 попадает в полость смесительной камеры 11, где создает разряжение и эжектирует воздух через предварительный 14 и основной 10 воздушные эжекторы. Смесь горючего газа с эжектированным воздухом сгорает в сопле 6.

Практические испытания вариантов заявляемого устройства с различными геометрическими параметрами показали, что высокую энергоэффективность устройства обеспечивают при следующих попарно геометрических соотношениях:

Первая пара соотношений геометрических параметров - длины сопла и смесительной камеры.

L=(0,5…2,5)×D;

где L - длина цилиндрической части сопла,

D - внутренний диаметр цилиндрической части сопла.

В случае, когда длина цилиндрической части сопла слишком мала (меньше чем 0,5D), поток газа в сопле не успевает стабилизироваться, что приводит к некачественному горению, неправильной форме пламени и самопроизвольному изменению формы и размеров факела.

В случае, когда длина цилиндрической части сопла слишком велика (больше чем 2,5D), факел пламени задевает стенки сопла, что приводит к перегреву устройства и преждевременному выходу его из строя.

Lск=(0,5…2,0)×D; где

Lск - длина полости смесительной камеры (длина полости смесительной камеры в виде тела вращения от торца инжектора до торца смесительной камеры вдоль оси вращения смесительной камеры).

В случае, когда длина смесительной камеры слишком мала (меньше чем 0,5D), поток газа не успевает стабилизироваться после расширения на инжекторе и попадет в сопло, имея не правильное распределение скоростей и давлений по сечению, что приводит к некачественному горению и неправильной форме пламени.

В случае, когда длина смесительной камеры слишком велика (больше чем 2,0D), его скорость на выходе из сопла значительно снижается, что приводит к горению внутри сопла и перегреву устройства.

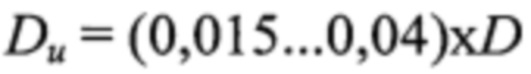

Вторая пара геометрических соотношений - диаметры инжектора и смесительной камеры.

В случае, когда диаметр инжектора слишком велик (больше чем 0,04D), площади воздушных эжекторов недостаточно для качественного смесеобразования, что приводит к неполному сгоранию газа в сопле, снижению к.п.д. устройства и повышению количества вредных выбросов в атмосферу.

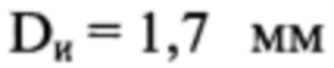

Dск=(0,05…0,4)×D; где

Dск - минимальный внутренний диаметр смесительной камеры.

В случае, когда минимальный внутренний диаметр смесительной камеры слишком мал (меньше чем 0,05D), в ней не происходит достаточная стабилизация потока газа и скорость газа на выходе смесительной камеры остается слишком большой, что приводит к неправильной форме пламени и не качественному горению.

В случае, когда минимальный внутренний диаметр смесительной камеры слишком велик (больше чем 0,4D), скорость газа на выходе смесительной камеры меньше необходимой, что так же приводит к неправильной форме пламени и некачественному горению.

Максимальная энергоэффективность устройства обеспечивается в случае, когда для газопламенного устройства одновременно выполняются все четыре приведенные выше соотношения геометрических параметров.

В ходе испытаний проверялись горелки со следующими параметрами:

D=72 мм., L=114 мм. (1,58D), Lск=60 мм. (0,83D),

D=72 мм., L=80 мм. (1,11D), Lск=85 мм. (1,18D),

D=48 мм., L=85 мм. (1,77D), Lск=40 мм. (0,83D),

D=48 мм., L=37 мм. (0,77D), Lск=85 мм. (1,77D),

D=35 мм., L=65 мм. (1,86D), Lск=25 мм. (0,71D),

Таким образом, в предлагаемом устройстве для газопламенной обработки материалов достигнуты высокие значения удельной мощности и расхода газа, относительно диаметра сопла, при этом процесс изготовления сопла не требует большого количества операция и высоких трудозатрат.

Работоспособность предлагаемого устройства для газопламенной обработки материалов подтверждена испытанием опытных образцов.

При испытаниях в качестве горючего газа использовали пропан-бутановую смесь (в широком диапазоне рабочих давлений).

Предлагаемое устройство удобно в техническом обслуживании и эксплуатации.

Реферат

Изобретение относится к устройству для газопламенной обработки материалов, предназначено преимущественно для серийного производства газовоздушных горелок и может быть использовано при производстве газокислородных горелок, газокислородных резаков, бензорезов, керосинорезов, другого газопламенного оборудования. Устройство содержит узел регулировки подачи газа, ствол с газоподающим каналом, инжектор, сопло в виде цилиндрического отрезка трубы с деформированным краем и смесительную камеру. Деформированная стенка сопла примыкает к наружной поверхности смесительной камеры и образует воздушный эжектор, при этом инжекционный канал соединен непосредственно с полостью смесительной камеры, смесительная камера выполнена с предварительным воздушным эжектором в виде радиальных отверстий. Для устройства выполняются следующие соотношения геометрических параметров: L=(0,5…2,5)×D; L=(0,5…2,0)×D, где L - длина цилиндрической части сопла, L- длина полости смесительной камеры, D - внутренний диаметр цилиндрической части сопла. 8 з.п. ф-лы, 5 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ газоплазменной обработки материалов и устройство для его осуществления (варианты)

Комментарии