Направляющая цепи - RU2621817C2

Код документа: RU2621817C2

Чертежи

Описание

Объектом данного изобретения является направляющая цепи с направляющим башмаком, который направляет перемещающуюся цепь, скользя по данной цепи, и пластиной, которая усиливает направляющий башмак в направлении движения цепи.

Направляющая цепи с направляющим башмаком, который направляет перемещающуюся между зубчатыми колесами цепь, скользя по цепи, широко используется для стабилизации движущейся цепи и поддержания требуемого натяжения цепи.

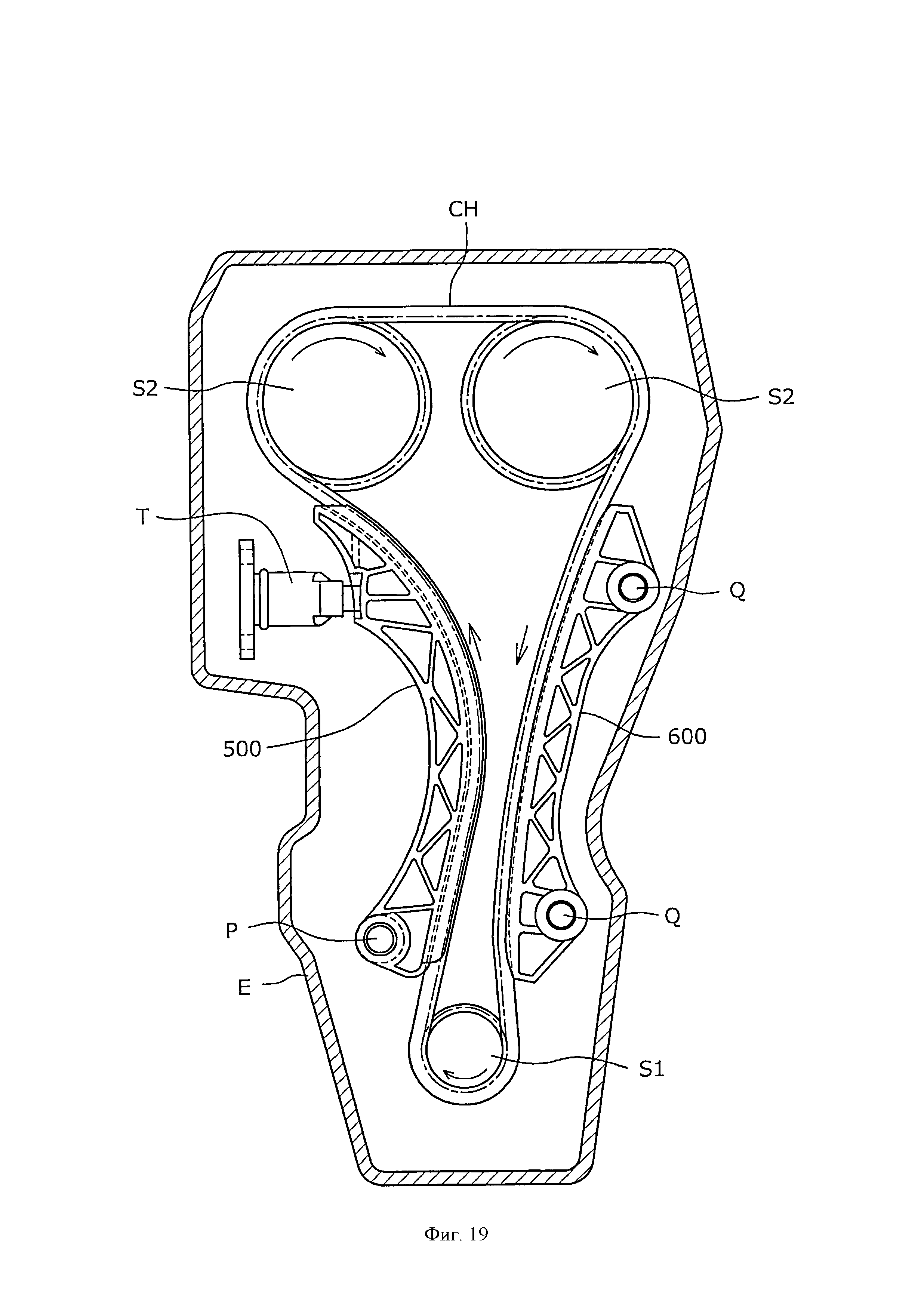

Например, как показано на Фиг. 19, в обычном распределительном механизме двигателя приводная цепь CH, такая как роликовая цепь, непрерывно перемещается между зубчатыми колесами S1, S2, установленными соответственно на коленчатом валу и распределительном валу в двигательном отсеке Е; цепь CH привода газораспределительного механизма перемещается между ведущим зубчатым колесом S1, установленным на коленчатом валу в двигательном отсеке Е, и двумя ведомыми зубчатыми колесами S2, установленными на распределительном валу; в качестве направляющих используются качающаяся направляющая 500 и неподвижная направляющая 600.

В данном обычном распределительном механизме неподвижная направляющая 600 закреплена в двигательном отсеке Е двумя фиксирующими соединительными валами Q, а качающаяся направляющая 500 закреплена в двигательном отсеке Е таким образом, что она может поворачиваться относительно поворотного соединительного вала Р в плоскости качания цепи CH привода газораспределительного механизма.

Натягивающее устройство Т поддерживает требуемый уровень натяжения цепи CH привода газораспределительного механизма и гасит вибрацию, возникающую при ее работе, надавливая на качающуюся направляющую 500.

Качающаяся направляющая 500 и неподвижная направляющая 600, используемые в данном стандартном газораспределительном механизме, выполнены полностью из пластика, и, следовательно, для обеспечения достаточной жесткости и надежности направляющей ее соответствующие основные компоненты должны иметь увеличенный размер. Однако при увеличении габаритов компонентов направляющей цепи становится трудно получить компактную конструкцию двигательного отсека Е.

Таким образом, в обычной конфигурации (см. публикации патентных заявок Японии №№2006-2810, 2003-130156, 2002-266964 и т.д.), как показано на Фиг. 20-22, направляющую 500 цепи снабжают направляющим башмаком 510, который направляет перемещающуюся цепь, скользя по ней, и пластиной 520, которая усиливает направляющий башмак 520 в направлении движения цепи; на задней поверхности направляющей поверхности направляющего башмака выполняют узкий паз 512, выполняющий функцию корпуса пластины, в который можно вставлять данную пластину 520, и в данный паз 512 снизу вставляют жесткую и прочную пластину 520. При такой конфигурации повышаются прочность, жесткость и надежность направляющей 500 цепи при уменьшении объема занимаемого ей пространства.

Обычная направляющая 500 цепи выполнена таким образом, что пластину 520 снизу вставляют в паз 512, служащий в качестве корпуса пластины направляющего башмака 510. Соответственно, направляющая 500 цепи содержит крепежный элемент 514 для крепления направляющего башмака 510 к объекту крепления, и контактный элемент 515 натягивающего устройства, находящийся в контакте с натягивающим устройством, а пространство под пазом 512, служащим в качестве корпуса для пластины, является полностью открытым.

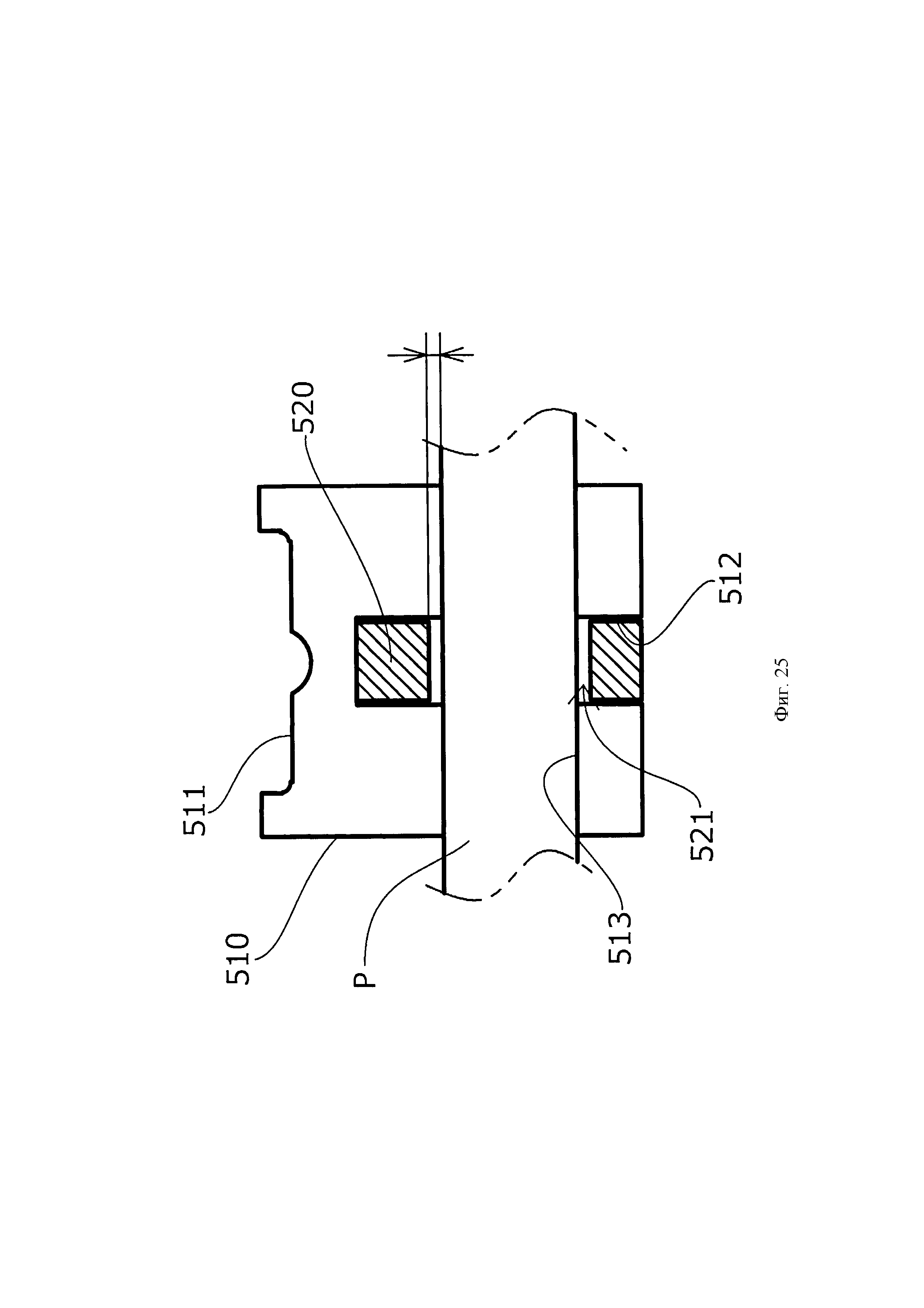

Далее, в крепежном элементе 514 направляющего башмака 510 предусмотрено крепежное отверстие 513, в которое вставляют соединительный вал Р, который соединяет направляющий башмак 510 с объектом крепления, и в части направляющего башмака 510, образующей крепежное отверстие 513, также предусмотрен паз 512, чтобы пластину 520 можно было вставить в данный паз. Соответственно, в крепежном отверстии 521, в которое вставляют соединительный вал Р, также находится пластина 520.

В крепежном элементе 514 направляющего башмака 510 вставленную в паз 512 пластину 520 удерживает от выпадения соединительный вал Р, вставленный в крепежное отверстие 521, но в других местах пространство под пазом 512 является полностью открытым, и, следовательно, необходим упруго деформируемый элемент, надежно закрепляющий пластину 520 со стороны направляющего башмака 510.

В результате, при упругом деформировании направляющего башмака 510 происходит сокращение срока службы, и надежное закрепление пластины 520 в пазу становится трудоемким.

Кроме того, трудно точно совместить крепежное отверстие 513 направляющего башмака 510 с диаметром крепежного отверстия 521 в пластине 520, и когда диаметр крепежного отверстия 521 пластины 520 меньше, как показано на Фиг. 2, часть периферийной кромки крепежного отверстия 521 пластины 520 может контактировать с соединительным валом Р при присоединении к объекту крепления, что может приводить к деформации и поломке.

Во избежание данных проблем, соответствующие центры крепежного отверстия 521 пластины 520 и соединительного вала Р в процессе прикрепления необходимо точно совместить, что ведет к снижению производительности на этапе сборки.

Кроме того, направляющая 500 цепи удерживается соединительным валом Р только на ширине крепежного отверстия 521 пластины 520, и, следовательно, как показано на Фиг. 2, будет возникать тенденция к отклонению направляющей 500 цепи относительно исходного положения. При наклоне направляющей 500 цепи прохождение цепи, направляемой данной направляющей 500, становится неустойчивым, что приводит к повышению уровня шума и износа.

И, наоборот, когда диаметр крепежного отверстия 521 пластины 520 больше, как показано на Фиг. 2, образуется зазор между крепежным отверстием 521 и соединительным валом Р, что приводит к перемещению пластины 520 в пазу 512 во время работы. В результате может возникать многократное столкновение пластины 520 с дном паза 512 и с соединительным валом Р, что может приводить к повышению шума, износу и возможной поломке.

Кроме того, крепежное отверстие 513 в направляющем башмаке 510, который выполнен из пластика или аналогичного материала, и, следовательно, обладает низкой прочностью и жесткостью, поддерживается соединительным валом Р, и, таким образом, его размер в направлении по ширине необходимо в определенной степени увеличить.

Помимо этого, крепежный элемент 514 для крепления направляющего башмака 510 к объекту крепления и контактный элемент 515 натягивающего устройства, контактирующий с натягивающим устройством, являются элементами, на которые действуют максимальные прижимающие усилия в процессе направления цепи, и, следовательно, они должны иметь больший размер по вертикали, чем остальные элементы. Поскольку пластина 520 также вставляется в паз 512 крепежного элемента 514 и контактного элемента 515 натягивающего устройства, размер данной пластины 520 должен быть таким, чтобы она выступала в открытое пространство под пазом 512.

Пластину 520, как правило, изготавливают методом штамповки из стального проката, что обеспечивает ее отличную прочность, жесткость, срок службы и т.п., и для получения большого размера в вертикальном направлении необходимо большое количество материала. Таким образом, как показано на Фиг. 26, даже при небольших размерах в вертикальном направлении частей пластины помимо крепежного элемента 514 и контактного элемента 515 натягивающего устройства, в результате штамповки пластины 520 из стального проката К получается большое количество остаточного материала Z.

Задачей настоящего изобретения заключается в решении вышеуказанных проблем путем создания износоустойчивой направляющей цепи простой конструкции, обеспечивающей легкость сборки и низкие производственные затраты, в которой обеспечивалось бы гашение вибрации и наклона, дающее возможность снижения уровня шума, износа, вероятности выхода из строя, и т.п.

Решение вышеуказанных проблем в настоящем изобретении достигается путем создания направляющей цепи, содержащей направляющий башмак, который направляет движущуюся цепь, скользя по ней, и пластину, усиливающую направляющий башмак в направлении движения цепи, в которой направляющий башмак содержит направляющую поверхность, проходящую в направлении движения цепи, и корпус пластины, сформированный на задней стороне направляющей поверхности, в который снизу может быть вставлена пластина, а также, по меньшей мере, один крепежный элемент для крепления направляющего башмака к объекту крепления, и контактный элемент натягивающего устройства, контактирующий с натягивающим устройством, причем в крепежном элементе и/или в контактном элементе натягивающего устройства предусмотрен концевой поддерживающий элемент, служащий для поддержания снизу концевой части пластины, так что пластину можно вставлять в него не снизу, а в другом направлении.

Решение вышеуказанных проблем в настоящем изобретении достигается путем создания направляющего башмака, содержащего направляющую поверхность, проходящую в направлении движения цепи, и корпус пластины, сформированный на задней стороне сторона направляющей поверхности, в который может быть вставлена пластина, причем указанный направляющий башмак содержит крепежный элемент для крепления направляющего башмака к объекту крепления и/или контактный элемент натягивающего устройства, контактирующий с натягивающим устройством, причем в крепежном элементе и/или в контактном элементе натягивающего устройства корпус пластины образует концевой поддерживающий элемент, служащий для поддержания концевой части пластины снизу, пластина в который может вставляться не снизу, а в другом направлении.

В направляющей цепи по п. 1 формулы изобретения пластина, обеспечивающая прочность, жесткость и надежность, выполнена из другого материала относительно материала направляющего башмака, и данную пластину можно помещать в корпусе пластины, предусмотренном на задней стороне направляющей поверхности направляющего башмака. В результате, этим обеспечивается простая конфигурация направляющей цепи и простота сборки, а также прочность, жесткость и надежность направляющей цепи в целом при уменьшении объема занимаемого ей пространства.

Кроме того, в крепежном элементе и/или в контактном элементе натягивающего устройства корпус пластины образует концевой поддерживающий элемент, служащий для поддержания концевой части пластины снизу, таким образом, чтобы пластину можно было вставлять в данный концевой поддерживающий элемент не снизу, а в другом направлении, и, следовательно, пластина не должна обязательно удерживаться соединительным валом или натягивающим устройством в концевом поддерживающем элементе. В результате, возможно уменьшение общего размера пластины в вертикальном направлении, таким образом, что для изготовления пластины требуется меньшее количество материала.

Кроме того, концевой поддерживающий элемент выполнен таким образом, что он обеспечивает поддержку концевой части пластины снизу, так что пластину можно вставлять в него не снизу, а в другом направлении, и, следовательно, для закрепления пластины в корпусе пластины необходимо ограничить ее перемещение только в направлении вставки в концевой поддерживающий элемент. Это дает возможность упрощения конструкции фиксирующего элемента, в результате чего повышается износостойкость направляющего башмака и упрощается операция по вставке и закреплению пластины.

Согласно конфигурации по п. 2 формулы изобретения, крепежное отверстие в направляющем башмаке не перекрывает корпус пластины, и, таким образом, в пластине не требуется выполнять крепежное отверстие. Таким образом, размер в вертикальном направлении части пластины, размещенной вблизи крепежного элемента, можно еще более уменьшить, так что для изготовления пластины будет требоваться еще меньшее количество материала.

Далее размер пластины в вертикальном направлении может немного изменяться по длине пластины, и, следовательно, количество остаточного материала, получаемого в процессе штамповки пластины из стального проката, можно еще более уменьшить, что обеспечит дальнейшее снижение затрат на материал.

Согласно конфигурации по п. 3 формулы изобретения, корпус пластины содержит фиксатор пластины, ограничивающий перемещение пластины в направлении движения цепи. Таким образом, корпус пластины может быть выполнен так, что вставку пластины в концевой поддерживающий элемент можно производить лишь направлении движения цепи, в результате чего обеспечивается надежная фиксация концевой части пластины концевым поддерживающим элементом сбоку и снизу. Кроме того, фиксатор пластины должен только ограничивать перемещение пластины в направлении движения цепи, на которую в данном направлении при использовании воздействуют лишь незначительные нагрузки, благодаря чему данный фиксатор пластины может иметь простую конструкцию. В результате, упрощается операция вставки пластины и ее закрепления в корпусе пластины.

Согласно конфигурации по п. 4 формулы изобретения, пластина может быть прямолинейной или может иметь постоянный радиус кривизны относительно своей верхней торцовой поверхности рядом с направляющей поверхностью башмака и на противоположной нижней торцовой поверхности, и, таким образом, пластина может иметь простую форму, что упрощает ее штамповку из стального проката и аналогичные операции. Кроме того, это обеспечивает уменьшение количества получаемого остаточного материала, что обеспечивает дальнейшее снижение затрат на материал.

Кроме того, поскольку пластина имеет форму с постоянным радиусом кривизны по длине пластины, при воздействии усилий на пластину концентрации напряжений не происходит, что обеспечивает повышение прочности и жесткости пластины.

Согласно конфигурации по п. 5 формулы изобретения, радиус кривизны верхней концевой части пластины может быть уменьшен по сравнению с промежуточной частью, что обеспечивает уменьшения размера в вертикальном направлении концевого поддерживающего элемента. В результате, можно получить уменьшение размера крепежного элемента направляющего башмака при избежании перекрытия крепежного отверстия и корпуса пластины.

Согласно конфигурации по п. 6 формулы изобретения, корпус пластины содержит отверстие вставки пластины, в которое можно вставлять пластину в направлении движения цепи. Таким образом, корпус пластины может быть выполнен так, что вставку пластины в концевой поддерживающий элемент можно производить лишь направлении движения цепи, в результате чего обеспечивается надежная фиксация концевой части пластины концевым поддерживающим элементом сбоку и снизу. Кроме того, упрощается операция вставки пластины и ее закрепления в корпусе пластины.

Согласно конфигурации по п. 7 формулы изобретения, отверстие вставки пластины открывается на передней поверхности направляющей поверхности, благодаря чему пластину в корпус пластины можно вставлять прямолинейно, чем достигается простая вставка концевой части пластины в концевой поддерживающий элемент. Кроме того, упрощается операция вставки пластины и ее закрепления в корпусе пластины.

Согласно конфигурации по п. 8 формулы изобретения, корпус пластины выполнен таким образом, что пластину в него можно вставлять сбоку, чтобы пластина поддерживалась снизу. Таким образом, операцию по вставке и закреплению пластины можно производить сбоку, а затем перемещать пластину в направлении движения цепи, чтобы концевая часть пластины вошла в концевой поддерживающий элемент, или вставлять всю пластину в корпус пластины, вставляя концевую часть пластины в концевой поддерживающий элемент диагонально сбоку. В результате, упрощается операция вставки пластины и ее закрепления в корпусе пластины, и пластина надежно закрепляется от выпадения.

Согласно конфигурации по п. 9 формулы изобретения, корпус пластины содержит удерживающий элемент, установленный в месте, отличающемся от места расположения концевого поддерживающего элемента, служащий для предотвращения выпадения пластины вбок или вниз, что обеспечивает еще более надежное предотвращение выпадения пластины.

Согласно конфигурации по п. 10 формулы изобретения, в направлении по ширине производится вставка двух или более пластин, что обеспечивает возможность уменьшения толщины пластин, в результате чего понижаются затраты на штамповку пластин из стального проката и т.п. Кроме того, при вставке нескольких пластин по ширине может обеспечиваться требуемая общая прочность, жесткость и износостойкость.

Согласно конфигурации по п. 11 формулы изобретения, в направлении по ширине могут быть выполнены два или более корпуса пластин. Таким образом, несколько пластин по отдельности могут быть вставлены в корпусы и закреплены в них, и, следовательно, пластины не требуется объединять в пачки и обрабатывать одновременно, даже при вставке нескольких пластин. В результате, упрощается операция вставки пластин и их закрепления в корпусах пластин.

Кроме того, в случае, когда устройство удержания пластины или аналогичное устройство, удерживающее пластину от выпадения в направлении по ширине, предусмотрено в корпусе пластины для закрепления пластины, несколько пластин можно вставить и надежно закрепить в отдельных корпусах по отдельности.

В направляющем башмаке по п. 12 формулы изобретения, в крепежном элементе и/или в контактном элементе натягивающего устройства корпус пластины образует концевой поддерживающий элемент, служащий для поддержания концевой части пластины снизу, таким образом, чтобы пластину можно было вставлять в данный концевой поддерживающий элемент не снизу, а в другом направлении. Таким образом, пластина не должна обязательно поддерживаться непосредственно соединительным валом или натягивающим устройством в концевом поддерживающем элементе, и, следовательно, общий размер пластины в вертикальном направлении пластины может быть уменьшен, так что для изготовления пластины требуется меньшее количество материала.

Кроме того, концевой поддерживающий элемент выполнен таким образом, что он обеспечивает поддержку концевой части пластины снизу, так что пластину можно вставлять в него не снизу, а в другом направлении, и, следовательно, для закрепления пластины в корпусе пластины необходимо ограничить ее перемещение только в направлении вставки в концевой поддерживающий элемент. Это дает возможность упрощения конструкции фиксирующего элемента, в результате чего повышается износостойкость направляющего башмака и упрощается операция по вставке и закреплению пластины.

Изобретение поясняется чертежами, на которых представлено следующее:

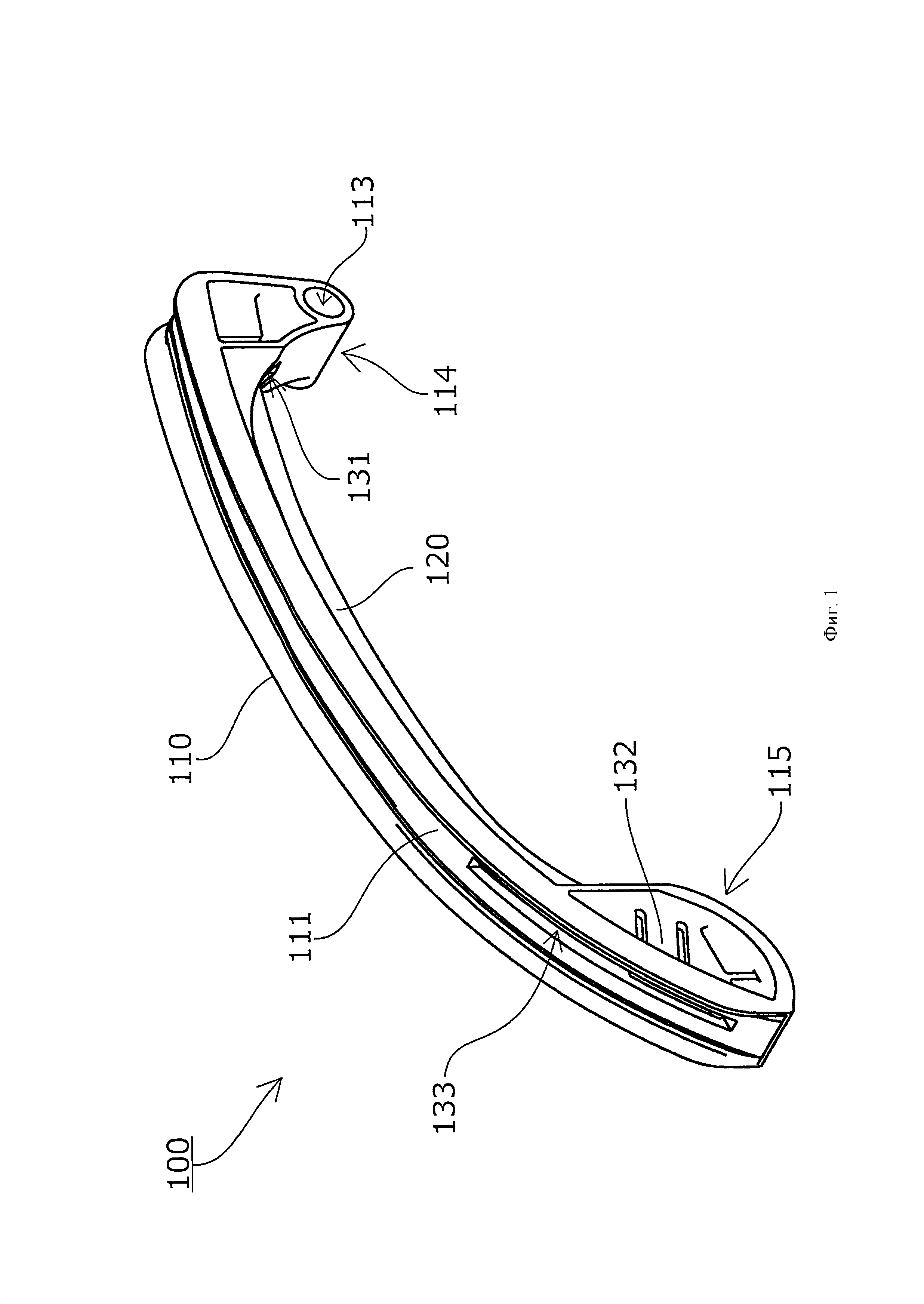

Фиг. 1 - вид в перспективе (сверху) направляющей цепи согласно первому варианту осуществления настоящего изобретения;

Фиг. 2 - вид в перспективе (снизу) направляющей цепи согласно первому варианту осуществления настоящего изобретения;

Фиг. 3 - вид сбоку направляющей цепи согласно первому варианту осуществления настоящего изобретения;

Фиг. 4 - вид сверху направляющей цепи согласно первому варианту осуществления настоящего изобретения;

Фиг. 5 - вид снизу направляющей цепи согласно первому варианту осуществления настоящего изобретения;

Фиг. 6 - вид спереди и вид сзади направляющей цепи согласно первому варианту осуществления настоящего изобретения;

Фиг. 7 - вид в разрезе по плоскостям I-I, II-II и III-III по Фиг. 3;

Фиг. 8 - вид в разрезе по плоскости IV-IV по Фиг. 4;

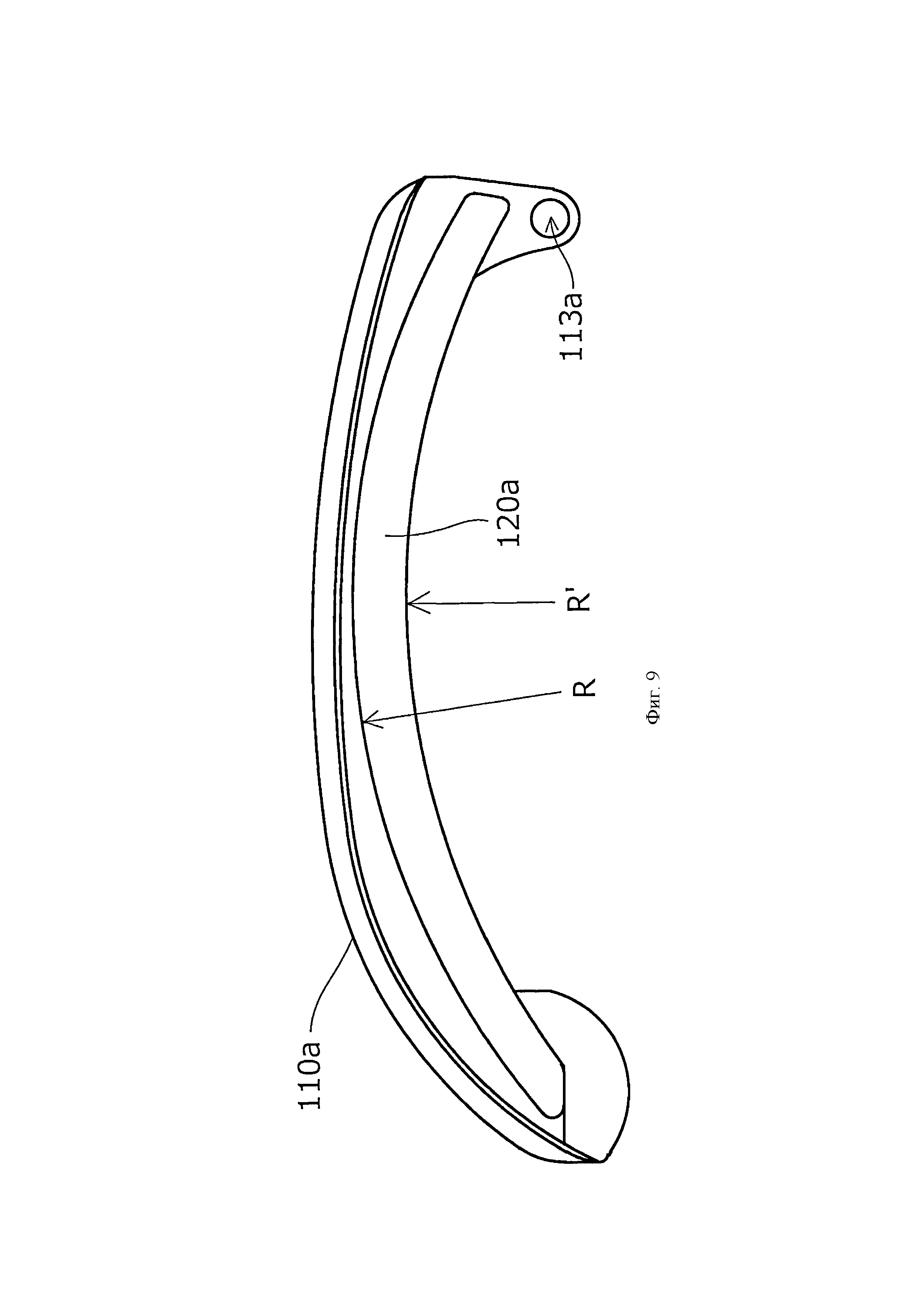

Фиг. 9 - вид в разрезе, аналогичный представленному на Фиг. 8, но показывающий второй вариант осуществления настоящего изобретения;

Фиг. 10 - вид в разрезе, аналогичный представленному на Фиг. 8, но показывающий третий вариант осуществления настоящего изобретения;

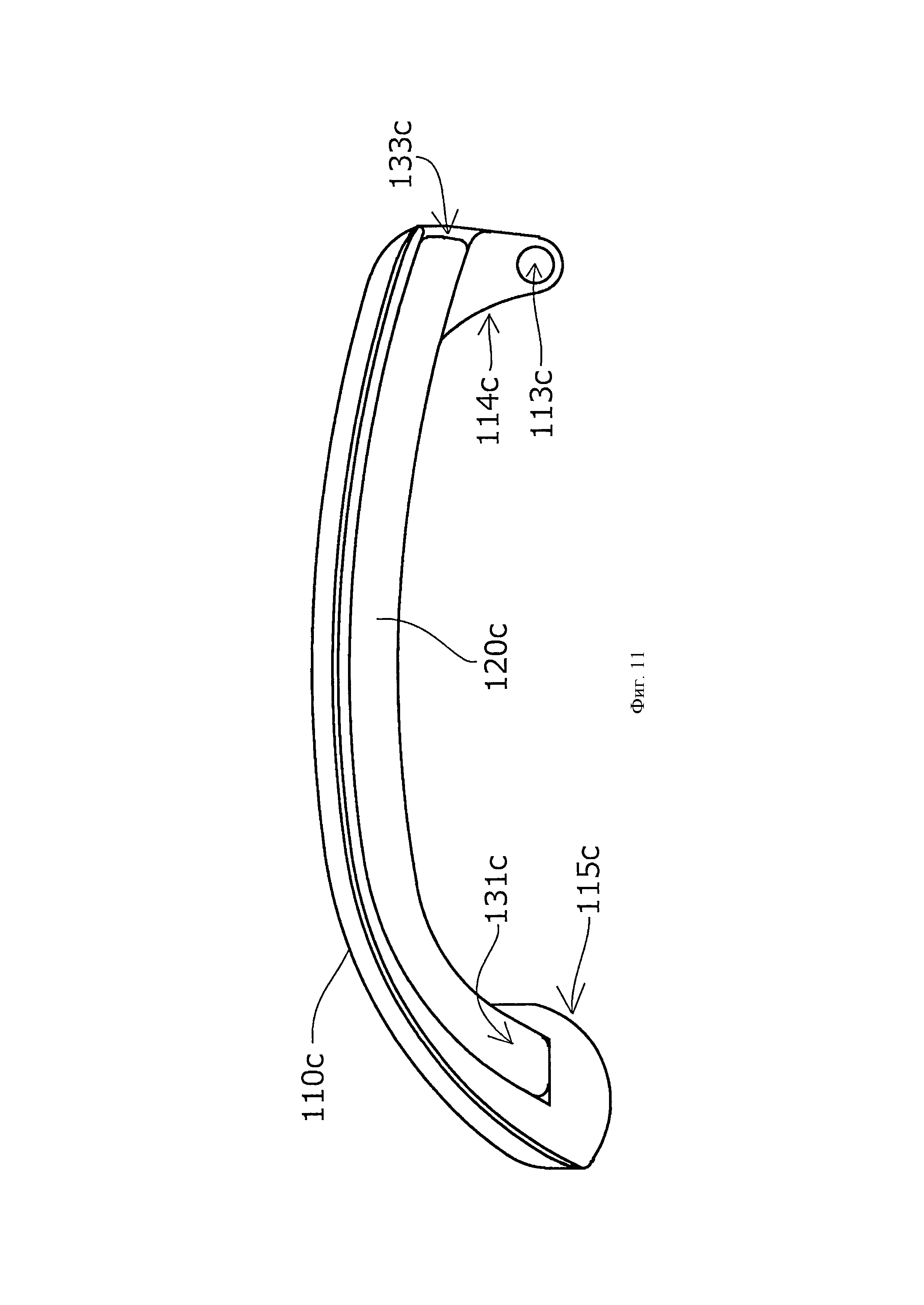

Фиг. 11 - вид в разрезе, аналогичный представленному на Фиг. 8, но показывающий четвертый вариант осуществления настоящего изобретения;

Фиг. 12 - схематичное изображение, иллюстрирующее вставку пластины в направляющую цепи согласно пятому варианту осуществления настоящего изобретения;

Фиг. 13 - схематичное изображение, иллюстрирующее вставку пластины в направляющую цепи согласно шестому варианту осуществления настоящего изобретения;

Фиг. 14 - схематичный вид в разрезе, иллюстрирующий конструкцию направляющей цепи согласно седьмому варианту осуществления настоящего изобретения;

Фиг. 15 - схематичный вид в разрезе, иллюстрирующий конструкцию направляющей цепи согласно восьмому варианту осуществления настоящего изобретения;

Фиг. 16 - схема изготовления, иллюстрирующая процесс производства пластин направляющей цепи согласно первому варианту осуществления настоящего изобретения;

Фиг. 17 - схема изготовления, иллюстрирующая процесс производства пластин направляющей цепи согласно второму варианту осуществления настоящего изобретения;

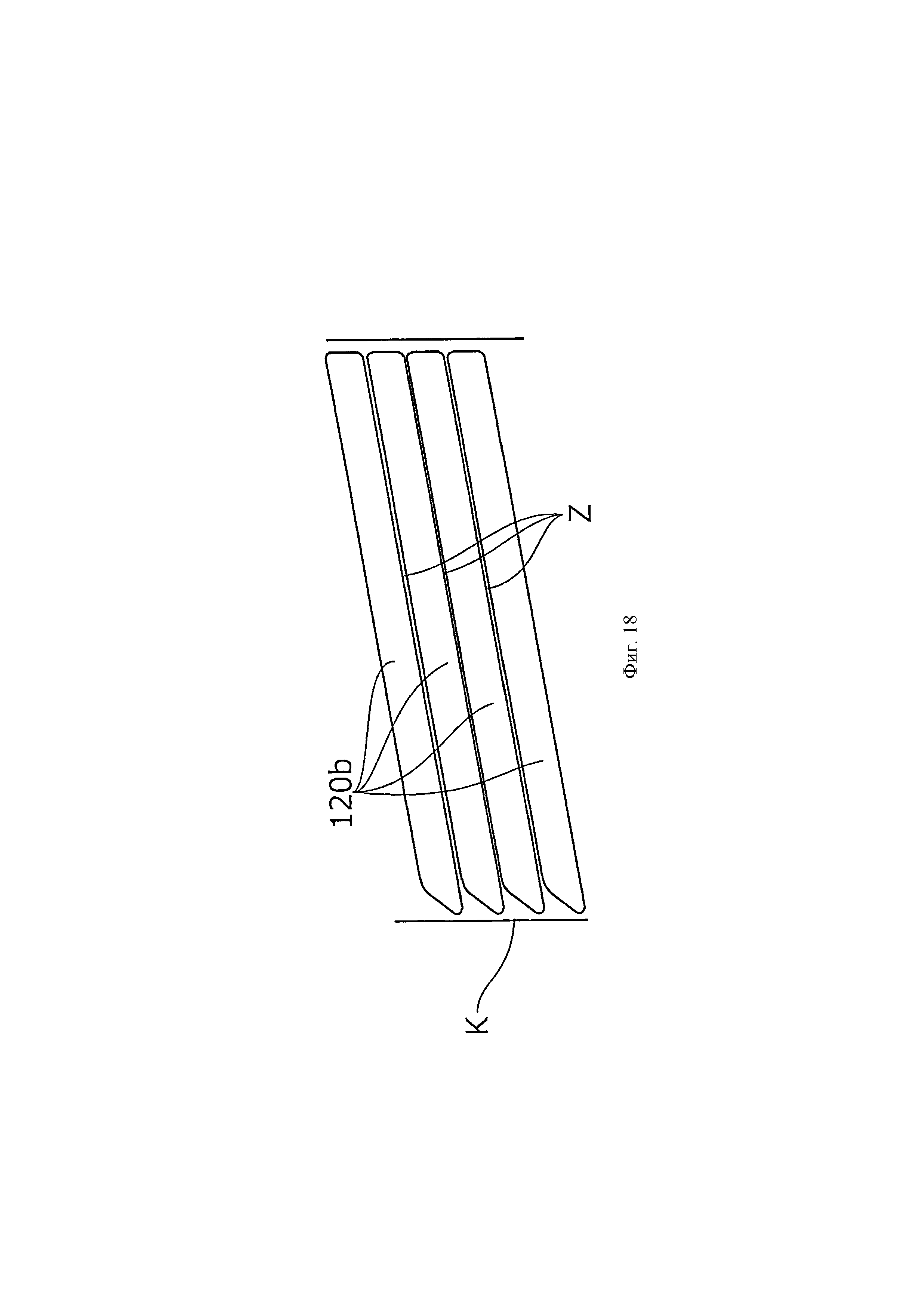

Фиг. 18 - схема изготовления, иллюстрирующая процесс производства пластин направляющей цепи согласно третьему варианту осуществления настоящего изобретения;

Фиг. 19 - иллюстративное изображение обычного газораспределительного механизма двигателя;

Фиг. 20 - вид в перспективе обычной направляющей цепи;

Фиг. 21 - вид в перспективе представленной на Фиг. 20 направляющей цепи (вид с другой стороны);

Фиг. 22 - вид сбоку направляющей цепи, показанной на Фиг. 20;

Фиг. 23 - вид в разрезе по плоскости А-А на Фиг. 22;

Фиг. 24 - схема, показывающая изображенную на Фиг. 23 направляющую цепи в другом состоянии;

Фиг. 25 - схема, показывающая изображенную на Фиг. 23 направляющую цепи в еще одном другом состоянии;

Фиг. 26 - схема изготовления, иллюстрирующая процесс производства пластин для обычной направляющей цепи.

При условии, что направляющая цепи согласно настоящему изобретению является направляющей цепи, содержащей направляющий башмак, который направляет движущуюся цепь, скользя по ней, и пластину, усиливающую направляющий башмак в направлении движения цепи, в которой направляющий башмак содержит направляющую поверхность, проходящую в направлении движения цепи, и корпус пластины, сформированный на задней стороне направляющей поверхности, в который снизу может быть вставлена пластина, а также, по меньшей мере, один крепежный элемент для крепления направляющего башмака к объекту крепления, и контактный элемент натягивающего устройства, контактирующий с натягивающим устройством, причем в крепежном элементе и/или в контактном элементе натягивающего устройства предусмотрен концевой поддерживающий элемент, служащий для поддержания снизу концевой части пластины, так что пластину можно вставлять в него не снизу, а в другом направлении, образуя, таким образом, высокопрочную направляющую цепи простой конструкции, обеспечивающую простоту сборки, низкие материальные затраты, а также гашение вибрации и наклона, дающую возможность снижения шума, износа, вероятности выхода из строя и т.д., ограничений по конкретным конфигурациям данной направляющей цепи не имеется.

Далее при условии, что направляющий башмак согласно настоящему изобретению является направляющим башмаком, направляющая поверхность которого проходит в направлении движения цепи, а на задней стороне направляющей поверхности выполнен корпус пластины, в которую может быть вставлена пластина, причем указанный направляющий башмак содержит крепежный элемент для крепления направляющего башмака к объекту крепления и/или контактный элемент натягивающего устройства, находящийся в контакте с натягивающим устройством, причем в области крепежного элемента и/или в контактного элемента натягивающего устройства корпус пластины образует концевой поддерживающий элемент, выполненный таким образом, что он может поддерживать концевую часть пластины снизу, так что вставка пластины может производиться не снизу, а в другом направлении, образуя, таким образом, износоустойчивую направляющую цепи простой конструкции, обеспечивающую простоту сборки, низкие материальные затраты, а также гашение вибрации и наклона, дающую возможность снижения шума, износа, вероятности выхода из строя и т.д., ограничений по конкретным конфигурациям данного направляющего башмака не имеется.

Направляющий башмак предпочтительно изготовляют из пластмассы, но в некоторых случаях может быть выбран соответствующий обычный материал, отвечающий предъявляемым требованиям по сопротивлению трению, жесткости, сроку службы, пластичности, производственным затратам и т.д.

Первый вариант осуществления

Ниже с помощью прилагаемых чертежей будет описана направляющая 100 цепи (качающаяся направляющая) согласно первому варианту осуществления настоящего изобретения.

Направляющая 100 цепи применяется в описанном выше обычном газораспределительном механизме, и, как показано на Фиг. 1-8, содержит направляющий башмак 110, который направляет движущуюся цепь, скользя по ней, и пластину 120, которая усиливает направляющий башмак 110 в направлении движения цепи.

Пластина 120 представляет собой пластинчатый элемент, ориентированный в направлении движения цепи и имеющий определенную кривизну в направлении движения цепи.

Пластина 120 имеет постоянное поперечное сечение в направлении движения цепи, и производится путем штамповки из стального проката или других аналогичных технологий.

Направляющий башмак 110 содержит направляющую поверхность 111, проходящую в направлении движения цепи, причем на задней стороне направляющей поверхности 111 выполнен корпус 130 пластины, в который может быть вставлена пластина 120, крепежный элемент 114 для крепления направляющего башмака 110 к объекту крепления, и контактный элемент 115 натягивающего устройства, контактирующий с натягивающим устройством, выполненный из пластика заодно с башмаком, например, с помощью литья под давлением или аналогичной технологии.

Крепежный элемент 114 расположен на задней стороне направляющей поверхности 111 и содержит крепежное отверстие 113, в которое вставляют болт или аналогичную деталь для крепления крепежного элемента 114 к объекту крепления.

В корпусе 130 пластины со стороны контактного элемента 115 натягивающего устройства на передней поверхности направляющей поверхности 111 имеется установочное отверстие 133, в которое может быть вставлена пластина 120 в направлении движения цепи.

В области крепежного элемента 114, как показано на Фиг. 1-3, разрезах III-III на Фиг. 7, Фиг. 8 и т.д., корпус 130 пластины образует концевой поддерживающий элемент 131, обеспечивающий поддержку концевой части пластины 120 снизу, так что пластину 120 можно вставлять не снизу, а в другом направлении, причем концевой поддерживающий элемент 131 расположен между направляющей поверхностью 111 и крепежным отверстием 113, таким образом, что он не перекрывает крепежное отверстие 113.

Кроме того, в области контактного элемента 115 натягивающего устройства, как показано на Фиг. 1-3, в разрезе I-I на Фиг. 7 и т.д., корпус 130 пластины содержит фиксатор 132 пластины, который входит в зацепление со вставленной пластиной 120 и ограничивает перемещение пластины 120 в направлении движения цепи.

Помимо того, в области между крепежным элементом 114 и контактным элементом 115 натягивающего устройства, как показано на Фиг. 1-3, разрезе II-II на Фиг. 7 и т.д., выполнен корпус 130 пластины в виде открытой вниз канавки, и размер указанной области в вертикальном направлении меньше размера пластины 120.

Сборка направляющей 100 цепи согласно первому варианту осуществления настоящего изобретения описанной выше конфигурации производится путем вставки пластины 120 по прямой через установочное отверстие 133, выполненное со стороны контактного элемента 115 натягивающего устройства на передней поверхности направляющей поверхности 111, так что концевая часть пластины 120 удерживается концевым поддерживающим элементом 131, и перемещение пластины в направлении движения цепи ограничивается фиксатором 132 пластины, в результате чего пластина 120 оказывается закрепленной.

Фиксатор 132 пластины должен ограничивать перемещение пластины 120 только в направлении движения цепи, на которую в данном направлении при работе воздействуют лишь незначительные нагрузки, благодаря чему указанный фиксатор пластины может иметь простую конструкцию. Кроме того, упрощается операция вставки пластины 120 и ее закрепления в корпусе 130 пластины.

Поскольку концевой поддерживающий элемент 131 расположен таким образом, что он не перекрывает крепежное отверстие 113 в направляющей башмаке 110, не требуется выполнять крепежное отверстие в пластине 120, и, следовательно, размер пластины 120 в вертикальном направлении может лишь незначительно изменяться по всей ее длине.

В результате, как показано на Фиг. 16, количество остаточного материала Z, получаемого при штамповке пластины 120 из стального проката К, уменьшается, что обеспечивает сокращение материальных затрат.

Кроме того, согласно данному варианту осуществления изобретения, в области между крепежным элементом 114 и контактным элементом 115 натягивающего устройства выполнен корпус 130 пластины в виде открытой вниз канавки, а размер указанной области в вертикальном направлении меньше размера пластины 120, в результате чего, поскольку пластина 120 открыта, она демонстрирует улучшенные характеристики теплоотдачи. Вследствие этого, происходит эффективный отвод тепла, выделяемого вследствие трения при скольжении цепи по направляющей поверхности 111.

Второй вариант осуществления

В направляющей цепи (качающейся направляющей) согласно второму варианту настоящего изобретения, как показано на Фиг. 9, пластина 120а имеет постоянный радиус кривизны как на своей верхней торцовой поверхности со стороны скользящей поверхности, так и на противоположной ей нижней торцовой поверхности, причем радиус кривизны R верхней торцовой поверхности меньше радиуса кривизны R' нижней торцовой поверхности.

За исключением того, что корпус пластины направляющего башмака 110а соответствует форме пластины 120а, все другие конфигурации являются аналогичными направляющей 100 цепи согласно первому варианту осуществления.

В направляющей цепи согласно второму варианту осуществления настоящего изобретения размеры в вертикальном направлении соответствующих концевых частей пластины 120а могут быть уменьшены по сравнению с размером средней части, что дает возможность уменьшения размера в вертикальном направлении концевого поддерживающего элемента, и, благодаря этому, уменьшения размера крепежного элемента направляющего башмака 110а, при избежании перекрытия крепежного отверстия 113а и корпуса пластины.

Кроме того, пластина 120а может иметь простую форму, что упрощает конструкцию вырубного штампа для штамповки пластины 120а из стального проката, как показано на Фиг. 17, и количество остаточного материала Z, получаемого в процессе штамповки пластины 120а из стального проката К, еще более уменьшается, что обеспечивает дальнейшее снижение затрат на материал.

Кроме того, поскольку пластина 120а имеет форму с постоянным радиусом кривизны по длине пластины, при воздействии усилий на пластину 120а концентрации напряжений не возникает, что обеспечивает повышение прочности и жесткости пластины.

Третий вариант осуществления

В направляющей цепи (качающейся направляющей) согласно третьему варианту осуществления настоящего изобретения, как показано на Фиг. 10, пластина 120b имеет прямолинейную форму как верхней торцовой поверхности со стороны направляющей поверхности, так и на противоположной ей нижней торцовой поверхности.

За исключением того, что корпус пластины направляющего башмака 110b соответствует форме пластины 120b, все другие конфигурации являются аналогичными направляющей 100 цепи согласно первому варианту осуществления.

В направляющей цепи согласно третьему варианту осуществления настоящего изобретения пластина 120b имеет прямоугольную форму, и, следовательно, упрощается операция вставки пластины 120b и ее закрепления в корпусе пластины.

Кроме того, пластина 120b может иметь простую форму, что упрощает конструкцию вырубного штампа для штамповки пластины 120b из стального проката, как показано на Фиг. 18, и количество остаточного материала Z, получаемого в процессе штамповки пластины 120b из стального проката K, практически равно нулю с любой стороны пластины, что обеспечивает дальнейшее снижение материальных затрат.

Кроме того, поскольку пластина 120b имеет постоянную прямоугольную форму по всей своей длине, при воздействии усилий на пластину 120b концентрации напряжений не возникает, что обеспечивает повышение прочности и жесткости пластины.

Четвертый вариант осуществления

В направляющей цепи (качающейся направляющей) согласно четвертому варианту настоящего изобретения, как показано на Фиг. 11, в контактном элементе элемент 115 натягивающего устройства выполнен концевой поддерживающий элемент 131с, а в крепежном элементе 114с выполнено установочное отверстие 133с.

Все другие конфигурации, за исключением конфигурации и устройства фиксатора пластины (не показан), являются аналогичными направляющей 100 цепи согласно первому варианту осуществления.

Сборка направляющей цепи согласно четвертому варианту осуществления настоящего изобретения производится путем вставки пластины 120с со стороны контактного элемента 115 натягивающего устройства (с левой стороны, как показано на чертеже), таким образом, чтобы концевая часть пластины 120с на правой стороне чертежа вышла из установочного отверстия 133с в крепежном элементе 114с, с последующей вставкой концевой части пластины 120с на левой стороне чертежа в концевой удерживающий элемент 131с целью ее фиксации.

Концевая часть пластины 120с с левой стороны чертежа немного увеличена, и, таким образом, при вставке пластины 120с концевой удерживающий элемент 131с подвергается незначительной упругой деформации, что обеспечивает фиксацию пластины 120с. Однако вместо этого в соответствующем месте может быть предусмотрен специальный фиксатор пластины, не показанный на данном чертеже.

В направляющей цепи согласно четвертому варианту осуществления настоящего изобретения не требуется открывать установочное отверстие пластины в передней части направляющей поверхности, и, таким образом, устраняются ограничения по форме передней части направляющей поверхности, скользящей по цепи, что обеспечивает увеличению свободы выбора конструктивных решений.

Пятый вариант осуществления

В направляющей цепи (качающейся направляющей) согласно пятому варианту осуществления настоящего изобретения, как схематично показано на Фиг. 12, по меньшей мере, корпус 130 пластины выполнен открытым с одной стороны, так что вставка пластины 120d может производиться с этой стороны, а над открытой стороной в соответствующем месте выполнен удерживающий элемент 134d, предотвращающий выпадение пластины 120d.

Кроме того, не требуется установочное отверстие для вставки пластины 120d в направлении движения цепи.

Все другие конфигурации аналогичны направляющим цепи по 1-4 вариантам осуществления настоящего изобретения.

В направляющей цепи согласно пятому варианту осуществления настоящего изобретения вставка пластины 120d может производиться непосредственно сбоку, и, таким образом, операция по вставке и закреплению пластины 120d упрощается.

Кроме того, поскольку не требуется открывать установочное отверстие пластины в передней части направляющей поверхности, устраняются ограничения по форме передней части направляющей поверхности, скользящей по цепи, что обеспечивает увеличению свободы выбора конструктивных решений.

Шестой вариант осуществления

В направляющей цепи (качающейся направляющей) согласно шестому варианту осуществления настоящего изобретения, как схематично показано на Фиг. 13, форма корпуса 130 пластины обеспечивает возможность вставки пластины 120е диагонально сбоку.

Кроме того, не требуется установочное отверстие для вставки пластины 120е в направлении движения цепи.

Все другие конфигурации аналогичны направляющим цепи по 1-5 вариантам осуществления настоящего изобретения.

В направляющей цепи согласно шестому варианту осуществления настоящего изобретения вставку пластины 120е можно производить диагонально сбоку, и, таким образом, не требуется установочное отверстие для установки пластины. Это обеспечивает расширение свободы выбора конструктивных решений направляющего башмака 110е.

Седьмой вариант осуществления

В направляющей цепи (качающейся направляющей) согласно седьмому варианту осуществления настоящего изобретения, как схематично показано на Фиг. 14, две или три пластины 120f, 120g устанавливаются параллельно друг другу в выполненных параллельно друг другу корпусах 130f, 130g.

Все другие конфигурации аналогичны направляющим цепи по 1-6 вариантам осуществления настоящего изобретения.

Кроме того, количество параллельно устанавливаемых пластин может равняться четырем и более.

В направляющей цепи согласно седьмому варианту исполнения настоящего изобретения толщина соответствующих пластин 120f, 120g может быть уменьшена, что обеспечивает снижение материальных затрат при штамповке данных пластин 120f, 120g из стального проката и т.п. Кроме того, при вставке нескольких пластин 120f, 120g по ширине может обеспечиваться требуемая общая прочность, жесткость и износостойкость.

Восьмой вариант осуществления

В направляющей цепи (качающейся направляющей) согласно восьмому варианту осуществления настоящего изобретения, как схематично показано на Фиг. 15, в направлении по ширине выполнены несколько корпусов 130h, 130j параллельно друг другу, в которые по отдельности вставляются соответствующие пластины 120h, 120j.

Все остальные конфигурации могут выполняться аналогично направляющей цепи согласно 1-7 вариантам осуществления, а параллельные корпусы 130h, 130j могут иметь соответствующие различные формы.

Кроме того, количество выполненных параллельно корпусов может составлять 4 и более.

В направляющей цепи согласно восьмому варианту исполнения настоящего изобретения толщина соответствующих пластин 120h, 120j может быть уменьшена, что обеспечивает снижение материальных затрат при штамповке данных пластин 120h, 120j из стального проката и т.п. Кроме того, при вставке нескольких пластин 120h, 120j по ширине может обеспечиваться требуемая общая прочность, жесткость и износостойкость.

Таким образом, несколько пластин 120h, 120j по отдельности могут быть вставлены в корпусы 130h, 130j и закреплены в них, и, следовательно, пластины 120h, 120j не требуется объединять в пачки и обрабатывать одновременно, даже при вставке нескольких пластин. В результате упрощается операция вставки пластин 120h, 120j и их закрепления в корпусах.

Вышеописанные соответствующие варианты осуществления являются конкретными способами исполнения направляющей цепи (качающейся направляющей) согласно настоящему изобретению, но направляющая цепи согласно настоящему изобретению не ограничивается данными вариантами осуществлениями, и может быть применена также к неподвижной направляющей цепи, в нескольких местах которой выполнены крепежные элементы. Далее, формы, положения, размеры, относительное расположение и т.д. соответствующих компонентов предлагаемых направляющих цепи подвергаться изменению.

Кроме того, применение вышеописанных вариантов осуществления настоящего изобретения не ограничивается областью газораспределительных механизмов двигателя; оно может быть использовано и в различных других областях.

Настоящее изобретение не ограничивается газораспределительным механизмом с цепью; оно может применяться и в газораспределительных механизмах с ремнем, тросом и т.д., широко используемых в различных областях промышленности.

Реферат

Объектом изобретения является направляющая цепи с направляющим башмаком. Направляющий башмак (110) содержит направляющую поверхность (111), пластину (120), корпус пластины с установочным отверстием (133) и крепежный элемент (114). Введение пластины в корпус производится не снизу, а в другом направлении. Достигается эффективный отвод тепла. 2 н. и 8 з.п. ф-лы, 26 ил.

Комментарии