Погрузочно-разгрузочный робот и способ для взятия единицы складского учета с помощью погрузочно-разгрузочного робота - RU2754121C1

Код документа: RU2754121C1

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящая заявка относится к области интеллектуальных складских технологий и, в частности, к погрузочно-разгрузочному роботу и способу для взятия единицы складского учета с помощью погрузочно-разгрузочного робота.

Уровень техники

Интеллектуальный склад является звеном логистического процесса. Использование интеллектуального склада обеспечивает скорость и точность ввода данных по всем аспектам управления единицами складского учета, хранящимися на складе, тем самым обеспечивая, что предприятие может своевременно и точно получать реальные данные о запасе материальных средств и надлежащим образом поддерживать и контролировать запасы материальных средств предприятия. Это также удобно для управления партией, временем хранения и т.д. единиц складского учета с помощью кодирования. Используя функцию управления местоположением по системе SNHGES, можно определять текущее местоположение все единиц складского учета во времени, что способствует повышению эффективности управления складом.

Погрузочно-разгрузочный робот играет важную роль в работе интеллектуального склада. Погрузочно-разгрузочный робот заменяет ручную погрузку и разгрузку единиц складского учета. Однако в процессе внедрения автор изобретения установил, что количество единиц складского учета, которое можно загружать с помощью существующего погрузочно-разгрузочного робота, оснащенного полкой, слишком мало, и его эффективность является низкой.

Сущность изобретения

Для решения указанных технических проблем варианты выполнения настоящей заявки предлагают погрузочно-разгрузочный робот и способ для взятия единицы складского учета с помощью погрузочно-разгрузочного робота, который может загружать большое количество единиц складского учета.

Для решения указанных технических проблем варианты выполнения настоящей заявки предлагают следующие технические решения.

По первому аспекту предлагается способ для взятия единицы складского учета с помощью погрузочно-разгрузочного робота, который содержит: каркас; устройство для погрузки и разгрузки материалов, установленное на каркасе и содержащее выдвижное плечо и манипулятор, установленный на выдвижном плече; способ взятия единицы складского учета включает в себя: приведение с помощью выдвижного плеча в движение манипулятора, с целью его выдвигания в заданное местоположение складского стеллажа вдоль заданной горизонтальной ориентирной линии; загрузку с помощью манипулятора, который остается на горизонтальной плоскости, где расположена ориентирная линия, единицы складского учета в заданное местоположение; приведение с помощью выдвижного плеча в движение манипулятора, загруженного единицей складского учета, с целью его перемещения к каркасу вдоль ориентирной линии, разгрузку с помощью манипулятора, который остается на горизонтальной плоскости, где расположена ориентирная линия, единицы складского учета на каркас.

В некоторых вариантах выполнения погрузочно-разгрузочный робот содержит: подъемный узел, установленный между каркасом и устройством для погрузки и разгрузки материалов; способ для взятия единицы складского учета также содержит: прежде чем выдвижное плечо приводит в действие манипулятор с целью его выдвигания в заданное местоположение складского стеллажа вдоль ориентирной линии, приведение в действие с помощью подъемного узла устройства для погрузки и разгрузки материалов с целью его перемещения в вертикальном направлении, так чтобы манипулятор был обращен в горизонтальном направлении к заданному местоположению.

В некоторых вариантах выполнения каркас содержит: множество поддонов, распределенных в вертикальном направлении; способ для взятия единицы складского учета также включает в себя: прежде чем выдвижное плечо приводит в действие манипулятор, загруженный единицей складского учета, с целью его перемещения к каркасу вдоль ориентирной линии, приведение в действие с помощью подъемного узла устройства для погрузки и разгрузки материалов с целью его перемещения в вертикальном направлении, так чтобы устройство для погрузки и разгрузки материалов было обращено в горизонтальном направлении к соответствующему поддону.

В некоторых вариантах выполнения погрузочно-разгрузочный робот также содержит: подвижное шасси, оснащенное каркасом; способ для взятия единицы складского учета также включает в себя: прежде чем подъемное устройство приводит в действие устройство для погрузки и разгрузки материалов с целью его перемещения в вертикальном направлении, так чтобы устройство для погрузки и разгрузки материалов было обращено в горизонтальном направлении к заданному местоположению, обеспечение перемещения подвижного шасси в заданное положение перед складским стеллажом.

В некоторых вариантах выполнения погрузочно-разгрузочный робот также содержит: устройство распознавания, установленное на устройстве для погрузки и разгрузки материалов; способ для взятия единицы складского учета также включает в себя: прежде чем выдвижное плечо приводит в действие манипулятор с целью его выдвигания в заданное местоположение складского стеллажа вдоль ориентирной линии и после того, как подъемный узел приводит в действие выдвижное плечо с целью его перемещения в вертикальном направлении, так чтобы устройство для погрузки и разгрузки материалов было обращено в горизонтальном направлении к заданному местоположению, распознавание с помощью устройства распознавания информации о местоположении устройства для погрузки и разгрузки материалов относительно единицы складского учета и регулирование с помощью погрузочно-разгрузочного робота положения взятия единицы складского учета согласно информации о местоположении устройства для погрузки и разгрузки материалов относительно единицы складского учета.

В некоторых вариантах выполнения подвижное шасси может перемещаться в направлении своего движения; информация о местоположении устройства для погрузки и разгрузки материалов относительно единицы складского учета включает в себя смещение первого положения между единицей складского учета и ориентирной линией в направлении движения; регулирование с помощью погрузочно-разгрузочного робота положения взятия единицы складского учета согласно информации о местоположении устройства для погрузки и разгрузки материалов относительно единицы складского учета включает в себя: обеспечение перемещения подвижного шасси вдоль направления движения согласно смещению первого положения, так чтобы смещение первого положения было меньше значения первой ошибки.

В некоторых вариантах выполнения информация о местоположении устройства для погрузки и разгрузки материалов относительно единицы складского учета включает в себя смещение второго положения между единицей складского учета и ориентирной линией в вертикальном направлении; регулирование с помощью погрузочно-разгрузочного робота положения взятия единицы складского учета согласно информации о местоположении устройства для погрузки и разгрузки материалов относительно единицы складского учета включает в себя: приведение в движение с помощью подъемного узла устройства для погрузки и разгрузки материалов с целью его перемещения в вертикальном направлении согласно смещению второго положения, так чтобы смещение второго положения было меньше значения второй ошибки.

В некоторых вариантах выполнения информация о местоположении устройства для погрузки и разгрузки материалов относительно единицы складского учета включает в себя расстояние между единицей складского учета и манипулятором вдоль ориентирной линии; регулирование с помощью погрузочно-разгрузочного робота положения взятия единицы складского учета согласно информации о местоположении устройства для погрузки и разгрузки материалов относительно единицы складского учета включает в себя: регулирование величины выдвигания выдвижного плеча вдоль ориентирной линии согласно указанному расстоянию, так чтобы величина выдвигания была больше указанного расстояния.

В некоторых вариантах выполнения устройство распознавания содержит: устройство получения изображений; когда устройство получения изображений получает информацию в виде изображений о единице складского учета, устройство распознавания распознает информацию о местоположении устройства для погрузки и разгрузки материалов относительно единицы складского учета.

В некоторых вариантах выполнения к поверхности единицы складского учета, обращенной к погрузочно-разгрузочному роботу, прикреплена этикетка с двухмерным кодом; когда устройство получения изображений получает информацию в виде изображений о единице складского учета, информация, обеспечиваемая этикеткой с двухмерным кодом, собирается для получения информации о местоположении устройства для погрузки и разгрузки материалов относительно единицы складского учета.

В некоторых вариантах выполнения устройство для погрузки и разгрузки материалов также содержит: поддон для временного хранения, причем поддон для временного хранения оснащен выдвижным плечом и устройством распознавания; способ для взятия единицы складского учета также включает в себя: прежде чем выдвижное плечо приводит в действие манипулятор, загруженный единицей складского учета, с целью его перемещения к каркасу вдоль ориентирной линии, приведение в действие с помощью выдвижного плеча манипулятора, загруженного единицей складского учета, с целью его отведения назад к поддону для временного хранения вдоль ориентирной линии; разгрузку с помощью манипулятора, который остается на горизонтальной плоскости, где расположена ориентирная линия, единицы складского учета на поддон для временного хранения; и загрузку с помощью манипулятора, который остается на горизонтальной плоскости, где расположена ориентирная линия, единицы складского учета, расположенной на поддоне для временного хранения.

В некоторых вариантах выполнения устройство для погрузки и разгрузки материалов также содержит: вилку, содержащую выдвижное плечо, поддон для временного хранения, устройство распознавания и манипулятор; опорный кронштейн, установленный на каркасе; поворотный узел, установленный между вилкой и опорным кронштейном; способ для взятия единицы складского учета также включает в себя: после того, как манипулятор, который остается на горизонтальной плоскости, где расположена ориентирная линия, загружает единицу складского учета, расположенную на поддоне для временного хранения, и прежде чем выдвижное плечо приводит в действие манипулятор, загруженный единицей складского учета, с целью его перемещения к каркасу воль ориентирной линии, приведение в действие с помощью поворотного узла выдвижной штанги с целью ее вращения относительно вертикального направления на заданный угол, так чтобы устройство для погрузки и разгрузки материалов было ориентировано к каркасу.

В некоторых вариантах выполнения информация о местоположении устройства для погрузки и разгрузки материалов относительно единицы складского учета включает в себя: величину отклонения между единицей складского учета и ориентирной линией в горизонтальном направлении; регулирование с помощью погрузочно-разгрузочного робота положения взятия единицы складского учета согласно информации о местоположении устройства для погрузки и разгрузки материалов относительно единицы складского учета включает в себя: приведение в движение с помощью поворотного узла вилки с целью ее вращения относительно вертикального направления согласно смещению второго положения, так чтобы величина отклонения была меньше значения третьей ошибки.

В некоторых вариантах выполнения погрузочно-разгрузочный робот также содержит: устройство обнаружения отклонения, присоединенное между вилкой и опорным кронштейном; приведение в движение с помощью поворотного узла вилки с целью ее вращения относительно вертикального направления включает в себя: когда устройство обнаружения отклонения обнаруживает, что вилка еще не повернулась на заданный угол, приведение с помощью поворотного узла в движение вилки с целью продолжения ее вращения; когда устройство обнаружения отклонения обнаруживает, что вилка повернулась больше, чем на заданный угол, приведение с помощью поворотного узла в движение вилки с целью ее вращения в противоположном направлении; и когда устройство обнаружения отклонения обнаруживает, что вилка повернулась на заданный угол, прекращение вращения поворотного узла.

В некоторых вариантах выполнения устройство обнаружения отклонения содержит первый датчик, действующий в первом диапазоне обнаружения; второй датчик, действующий во втором диапазоне обнаружения; когда первый датчик обнаруживает вилку в первом диапазоне обнаружения, а второй датчик не обнаруживает вилку во втором диапазоне обнаружения, устройство обнаружения отклонения обнаруживает, что вилка еще не повернулась на заданный угол; когда первый датчик не обнаруживает вилку в первом диапазоне обнаружения, а второй датчик обнаруживает вилку во втором диапазоне обнаружения, устройство обнаружения отклонения обнаруживает, что вилка повернулась больше, чем на заданный угол; и когда первый датчик обнаруживает вилку в первом диапазоне обнаружения, а второй датчик обнаруживает вилку во втором диапазоне обнаружения, устройство обнаружения отклонения обнаруживает, что вилка повернулась на заданный угол.

В некоторых вариантах выполнения единица складского учета включает в себя первую единицу складского учета и вторую единицу складского учета; заданное местоположение включает в себя первое заданное местоположение и второе заданное местоположение, и первая единица складского учета расположена в первом заданном местоположении, и вторая единица складского учета расположена во втором заданном местоположении; каркас содержит первый поддон и второй поддон; когда сзади за первой единицей складского учета находится вторая единица складского учета, способ для взятия единицы складского учета также включает в себя: приведение в действие с помощью выдвижного плеча манипулятора с целью его выдвигания в первое заданное местоположение складского стеллажа вдоль ориентирной линии; загрузку с помощью манипулятора, который остается на горизонтальной плоскости, где расположена ориентирная линия, первой единицы складского учета в первое заданное местоположение; приведение в действие с помощью выдвижного плеча манипулятора, загруженного первой единицей складского учета, с целью его перемещения на первый поддон; разгрузку с помощью манипулятора, который остается на горизонтальной плоскости, где расположена ориентирная линия, первой единицы складского учета на первый поддон; приведение в действие с помощью выдвижного плеча манипулятора с целью его перемещения ко второму заданному местоположению складского стеллажа вдоль ориентирной линии; загрузку с помощью манипулятора, который остается на горизонтальной плоскости, где расположена ориентирная линия, второй единицы складского учета, расположенной во втором заданном местоположении; приведение в действие с помощью выдвижного плеча манипулятора, загруженного второй единицей складского учета, с целью его перемещения на второй поддон вдоль ориентирной линии; и разгрузку с помощью манипулятора, который остается на горизонтальной плоскости, где расположена ориентирная линия, второй единицы складского учета на второй поддон.

В некоторых вариантах выполнения способ для взятия единицы складского учета также включает в себя: приведение в действие с помощью выдвижного плеча манипулятора с целью его перемещения к первому поддону вдоль горизонтальной плоскости, где расположена ориентирная линия; приведение в действие с помощью выдвижного плеча манипулятора, который должен оставаться на горизонтальной плоскости, где расположена ориентирная линия, и для загрузки первой единицы складского учета, расположенной на первом поддоне; приведение в действие с помощью выдвижного плеча манипулятора, загруженного первой единицей складского учета, с целью его перемещения в первое заданное местоположение складского стеллажа вдоль ориентирной линии; и разгрузку с помощью манипулятора, который остается вдоль ориентирной линии, первой единицы складского учета в первое заданное местоположение складского стеллажа.

В варианте выполнения способ для взятия единицы складского учета также включает в себя: приведение в действие с помощью выдвижного плеча манипулятора с целью перемещения его к первому поддону вдоль ориентирной линии; приведение в действие с помощью выдвижного плеча манипулятора, который должен оставаться на горизонтальной плоскости, где расположена ориентирная линия, для загрузки первой единицы складского учета, расположенной на первом поддоне; приведение в действие с помощью выдвижного плеча манипулятора, загруженного первой единицей складского учета, с целью его перемещения во второе заданное местоположение складского стеллажа вдоль ориентирной линии; и разгрузку с помощью манипулятора, который остается на горизонтальной плоскости, где расположена ориентирная линия, первой единицы складского учета во второе заданное местоположение складского стеллажа.

В некоторых вариантах выполнения способ для взятия единицы складского учета также включает в себя: выгрузку информации о текущем местоположении первой единицы складского учета.

По сравнению с существующим уровнем техники настоящая заявка предлагает способ взятия единицы складского учета с помощью погрузочно-разгрузочного робота, который содержит: каркас; устройство для погрузки и разгрузки материалов, установленное на каркасе и содержащее выдвижное плечо и манипулятор, установленный на выдвижном плече; способ взятия единицы складского учета включает в себя: приведение с помощью выдвижного плеча в движение манипулятора, с целью его выдвигания в заданное местоположение складского стеллажа вдоль заданной горизонтальной ориентирной линии; загрузку с помощью манипулятора, который остается на ориентирной линии, единицы складского учета, расположенного в заданном местоположении; приведение с помощью выдвижного плеча в движение манипулятора, загруженного единицей складского учета, с целью его перемещения к каркасу вдоль ориентирной линии, и разгрузку с помощью манипулятора, который остается на ориентирной линии, единицы складского учета на каркас. С помощью вышеуказанного способа единицу складского учета можно перемещать к каркасу вдоль заданной горизонтальной ориентирной линии, причем уменьшается занимаемое пространство каркаса в вертикальном направлении, и можно загружать большее количество единиц складского учета.

По второму аспекту предлагается погрузочно-разгрузочный робот, содержащий: подвижное шасси; каркас, установленный на подвижном шасси и оснащенный множеством поддонов, распределенных в вертикальном направлении, причем каждый поддон выполнен с возможностью размещения единицы складского учета; устройство для погрузки и разгрузки материалов для транспортирования единицы складского учета между складским стеллажом и любым из поддонов, причем устройство для погрузки и разгрузки материалов имеет заданную горизонтальную ориентирную линию и содержит узел толкателя, который может перемещаться относительно каркаса вдоль ориентирной линии; и подъемный узел для приведения в действие устройства для погрузки и разгрузки материалов с целью его перемещения в вертикальном направлении, так чтобы любой из поддонов был расположен на ориентирной линии; когда один из поддонов расположен на ориентирной линии, узел толкателя выталкивает единицу складского учета на соответствующий поддон вдоль ориентирной линии или узел толкателя вытаскивает единицу складского учета с соответствующего поддона.

В некоторых вариантах выполнения устройство для погрузки и разгрузки материалов также содержит поддон для временного хранения; поддон для временного хранения выполнен с возможностью временного хранения единицы складского учета, которая подлежит транспортированию между складским стеллажом и любым из поддонов, и поддон для временного хранения имеет ориентирную линию; когда один из поддонов расположен на ориентирной линии, узел толкателя может выталкивать единицу складского учета, расположенную на поддоне для временного хранения, на соответствующий поддон вдоль ориентирной линии или узел толкателя может вытаскивать единицу складского учета с соответствующего поддона на поддон для временного хранения.

В некоторых вариантах выполнения устройство для погрузки и разгрузки материалов также содержит выдвижное плечо.

Выдвижное плечо содержит секцию наружного плеча и секцию внутреннего плеча, причем секция наружного плеча жестко собрана с поддоном для временного хранения, и секция внутреннего плеча собрана с секцией наружного плеча; узел толкателя собран с секцией внутреннего плеча; секция внутреннего плеча может перемещаться относительно секции наружного плеча вдоль ориентирной линии, так что узел толкателя может перемещаться относительно каркаса вдоль ориентирной линии.

В некоторых вариантах выполнения узел толкателя содержит манипулятор; манипулятор установлен на конце секции внутреннего плеча, так что манипулятор может перемещаться относительно каркаса вдоль ориентирной линии, и манипулятор может складываться или раскладываться относительно секции внутреннего плеча; когда манипулятор складывается относительно секции внутреннего плеча, конец секции внутреннего плеча, собранный с манипулятором, перемещается к другой стороне от одной стороны единицы складского учета на поддоне или складском стеллаже, которые расположены на ориентирной линии, так что манипулятор, раскладывающийся относительно секции внутреннего плеча, вытаскивает соответствующую единицу складского учета в поддон для временного хранения.

В некоторых вариантах выполнения узел толкателя содержит неподвижную толкающую штангу; неподвижная толкающая штанга установлена на конце секции внутреннего плеча в стороне от манипулятора, так что неподвижная толкающая штанга может перемещаться к каркасу вдоль ориентирной линии.

Неподвижная толкающая штанга выполнена с возможностью выталкивания единицы складского учета, расположенной на поддоне для временного хранения, на поддон, расположенный на ориентирной линии, или вытаскивания единицы складского учета, расположенной на поддоне для временного хранения, к незанятому местоположению складского стеллажа.

В некоторых вариантах выполнения узел толкателя также содержит приводное устройство толкающей штанги; приводное устройство толкающей штанги соединено с манипулятором и выполнено с возможностью приведения в действие манипулятора с целью его вращения относительно секции внутреннего плеча, так чтобы манипулятор мог складываться или раскладываться относительно секции внутреннего плеча.

В некоторых вариантах выполнения выдвижное плечо также содержит секцию среднего плеча, шкив под плоский ремень и разомкнутый плоский ремень; секция среднего плеча установлена между секцией внутреннего плеча и секцией наружного плеча, и секция среднего плеча может перемещаться относительно секции наружного плеча вдоль ориентирной линии, и секция внутреннего плеча может перемещаться относительно секции среднего плеча вдоль ориентирной линии; шкив под плоский ремень установлен на секции среднего плеча; средняя часть разомкнутого плоского ремня изогнута и установлена на шкиве под плоский ремень таким образом, что оба конца разомкнутого плоского ремня расположены напротив друг друга, причем один конец неподвижно соединен с секцией наружного плеча, и другой конец неподвижно соединен с секцией внутреннего плеча; когда секция среднего плеча движется с первой скоростью относительно секции наружного плеча вдоль ориентирной линии, секция внутреннего плеча движется со второй скоростью относительно секции наружного плеча вдоль ориентирной линии, причем вторая скорость в два раза выше первой скорости.

В некоторых вариантах выполнения устройство для погрузки и разгрузки материалов содержит опорный кронштейн, вилку и поворотный узел; опорный кронштейн установлен на подвижное шасси, и подъемный узел выполнен с возможностью приведения в действие опорного кронштейна с целью его перемещения в вертикальном направлении; вилка содержит поддон для временного хранения, выдвижное плечо и узел толкателя; поворотный узел содержит первый поворотный элемент и второй поворотный элемент; первый поворотный элемент собран с опорным кронштейном; второй поворотный элемент собран с поддоном для временного хранения и может вращаться вокруг вертикальной оси относительно первого поворотного элемента, так чтобы вилка могла поворачиваться вокруг оси вращения относительно опорного кронштейна.

В некоторых вариантах выполнения устройство для погрузки и разгрузки материалов также содержит устройство распознавания; устройство распознавания выполнено с возможностью распознавания, расположен ли соответствующий складской стеллаж или поддон на ориентирной линии.

В некоторых вариантах выполнения устройство распознавания содержит устройство получения изображений; устройство получения изображений выполнено с возможностью получения информации в виде изображений о единице складского учета с целью распознавания, расположен ли соответствующий складской стеллаж или поддон на ориентирной линии.

По сравнению с существующим уровнем техники в погрузочно-разгрузочном роботе варианта выполнения настоящей заявки погрузочно-разгрузочный робот содержит: подвижное шасси; каркас, установленный на подвижное шасси и оснащенный множеством поддонов, распределенных в вертикальном направлении, причем каждый поддон выполнен с возможностью размещения единицы складского учета; устройство для погрузки разгрузки материалов, выполненное с возможностью транспортирования единицы складского учета между складским стеллажом и любым из поддонов, имеющих заданную горизонтальную ориентирную линию, и содержащее узел толкателя, который может перемещаться относительно каркаса вдоль ориентирной линии; подъемный узел для приведения в действие устройства для погрузки и разгрузки материалов с целью его перемещения в вертикальном направлении, так чтобы любо из поддонов был расположен на ориентирной линии; когда один из поддонов расположен на ориентирной линии, узел толкателя может выталкивать единицу складского учета на соответствующий поддон вдоль ориентирной линии или вытаскивать единицу складского учета, расположенную на соответствующем поддоне. Единица складского учета может выталкиваться на поддон или вытаскиваться с поддона вышеуказанным образом, так чтобы расстояние между двумя соседними поддонами было небольшим, и при одинаковой вертикальной высоте в погрузочно-разгрузочном роботе можно разместить большее количество поддонов, увеличивая максимальную грузоподъемность.

Краткое описание чертежей

Один или несколько вариантов выполнения приведены в качестве примеров со ссылкой на чертежи, соответствующие вариантам выполнения. Эти пояснительные описания не ограничивают варианты выполнения. Элементы, обозначенные на чертежах одинаковыми номерами позиций, относятся к сходным элементам. Чертежи выполнены не в масштабе, если не указано иное.

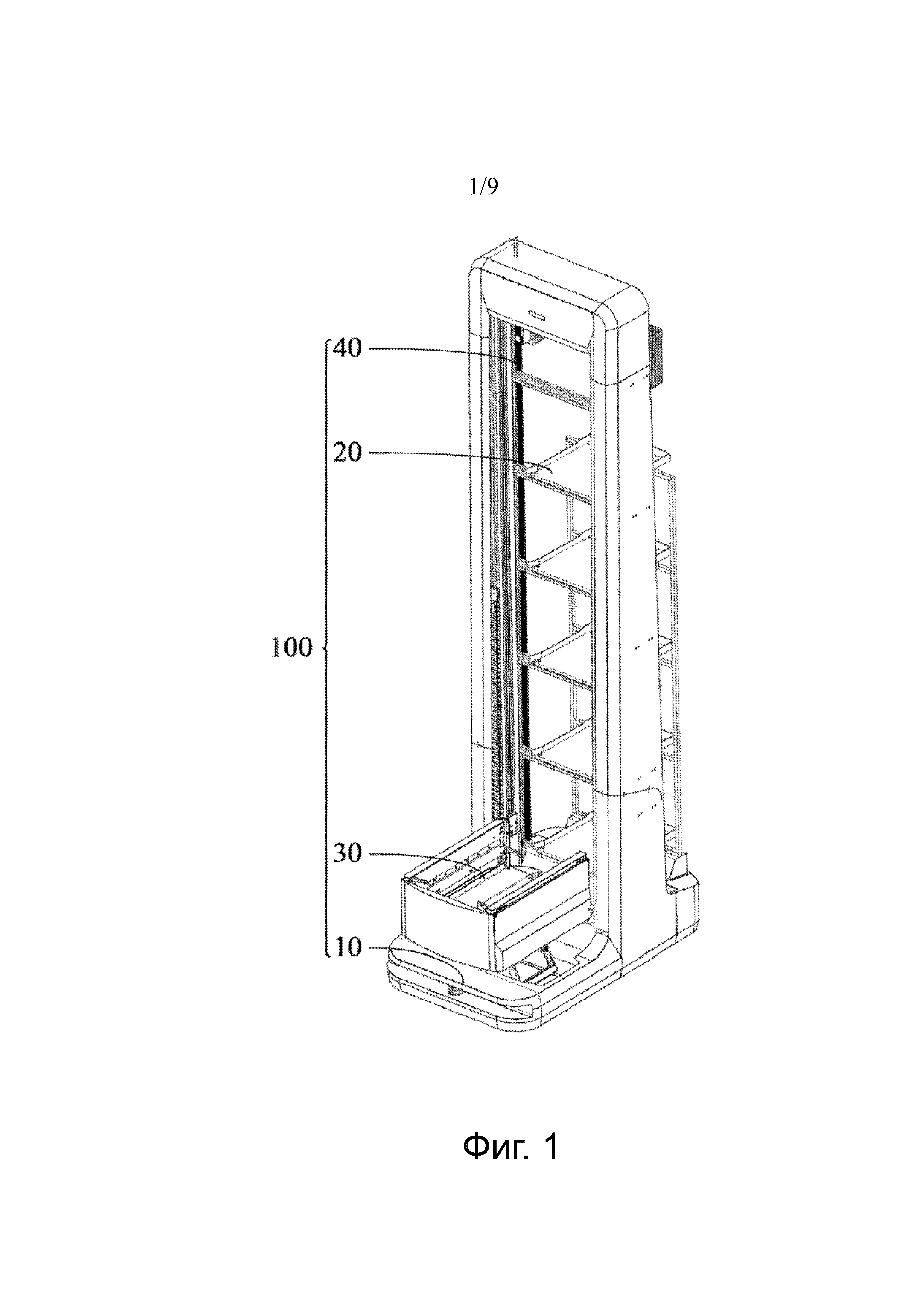

Фиг. 1 - схематический вид конструкции погрузочно-разгрузочного робота по варианту выполнения настоящей заявки;

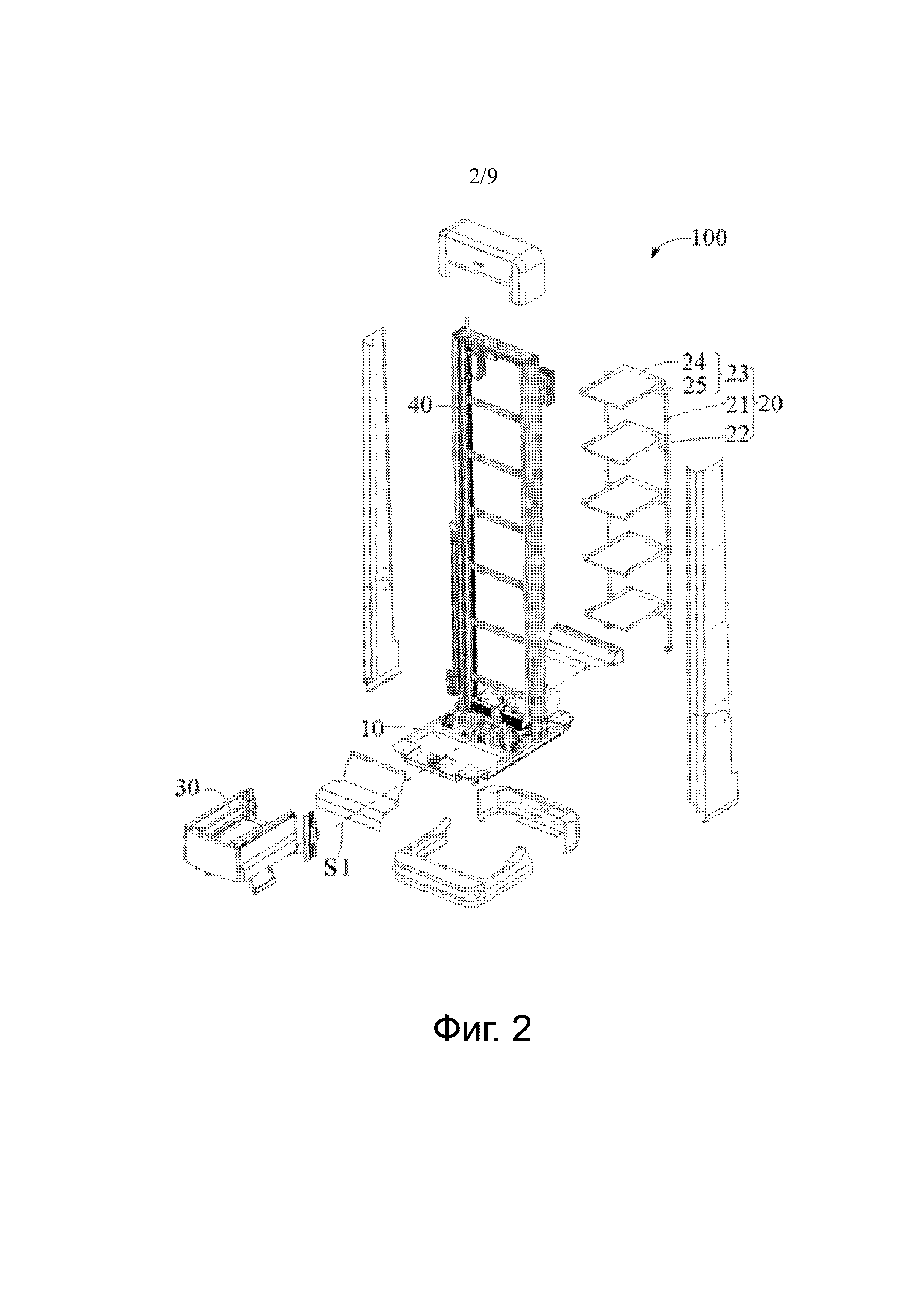

фиг. 2 - схематический вид в разобранном состоянии погрузочно-разгрузочного робота из фиг. 1;

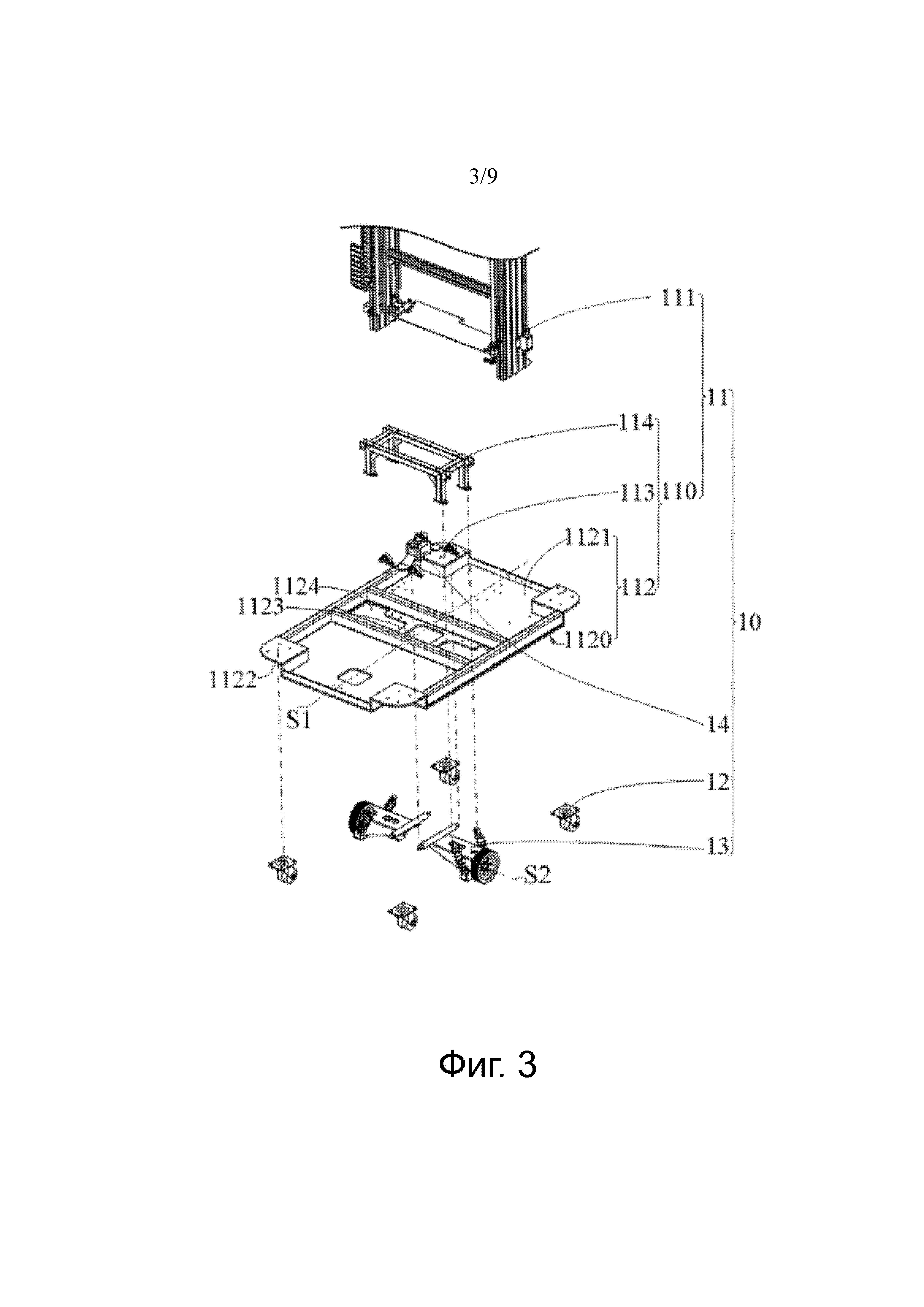

фиг. 3 - схематический вид в разобранном состоянии подвижного шасси погрузочно-разгрузочного робота из фиг. 2;

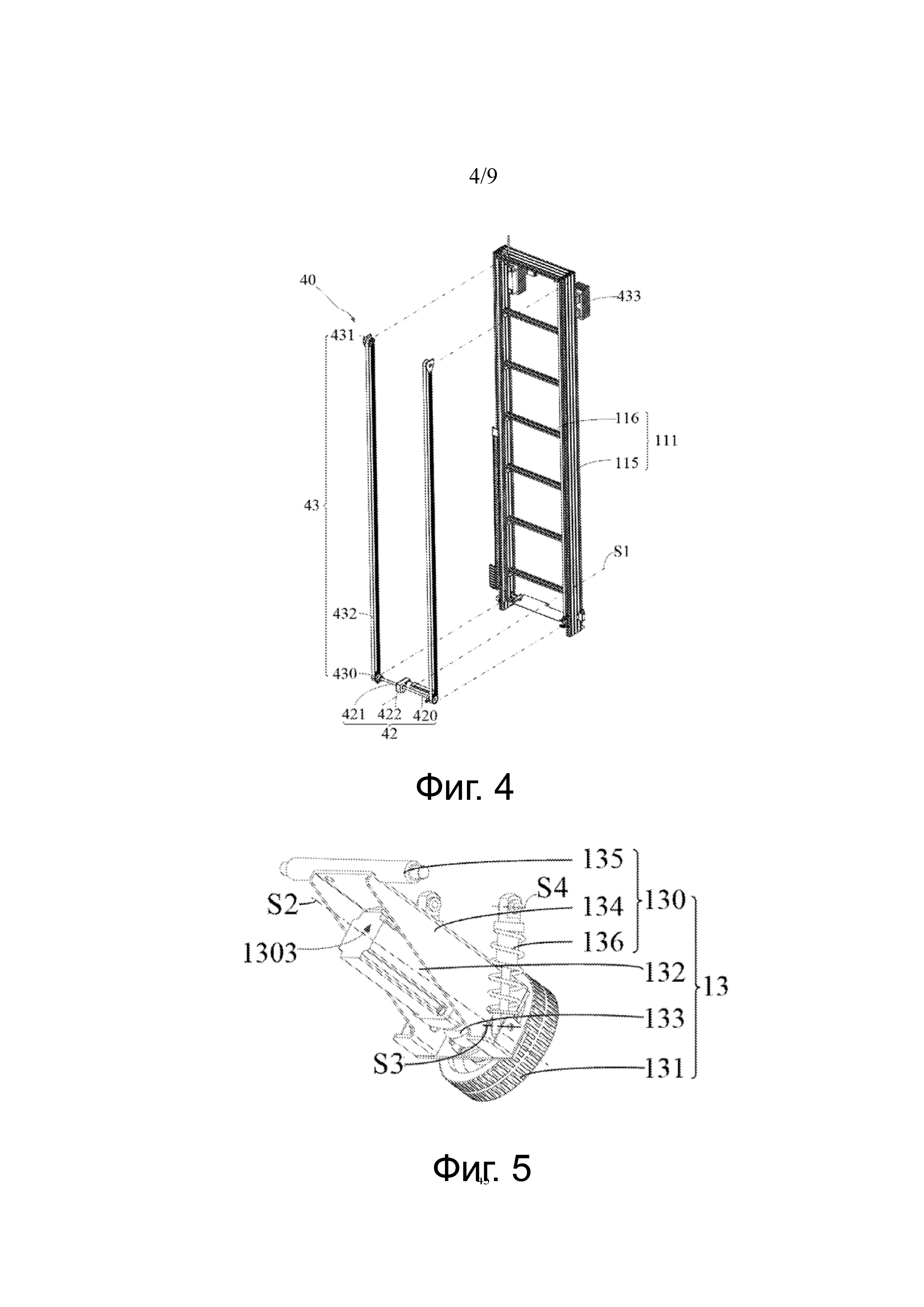

фиг. 4 - схематический вид конструкции каркаса и подъемного узла погрузочно-разгрузочного робота из фиг. 2;

фиг. 5 - схематический вид конструкции приводного колеса в сборе подвижного шасси из фиг. 3;

фиг. 6 - схематический вид конструкции устройства для погрузки и разгрузки материалов погрузочно-разгрузочного робота из фиг. 2;

фиг. 7 - схематический вид в разобранном состоянии устройства для погрузки и разгрузки материалов из фиг. 6;

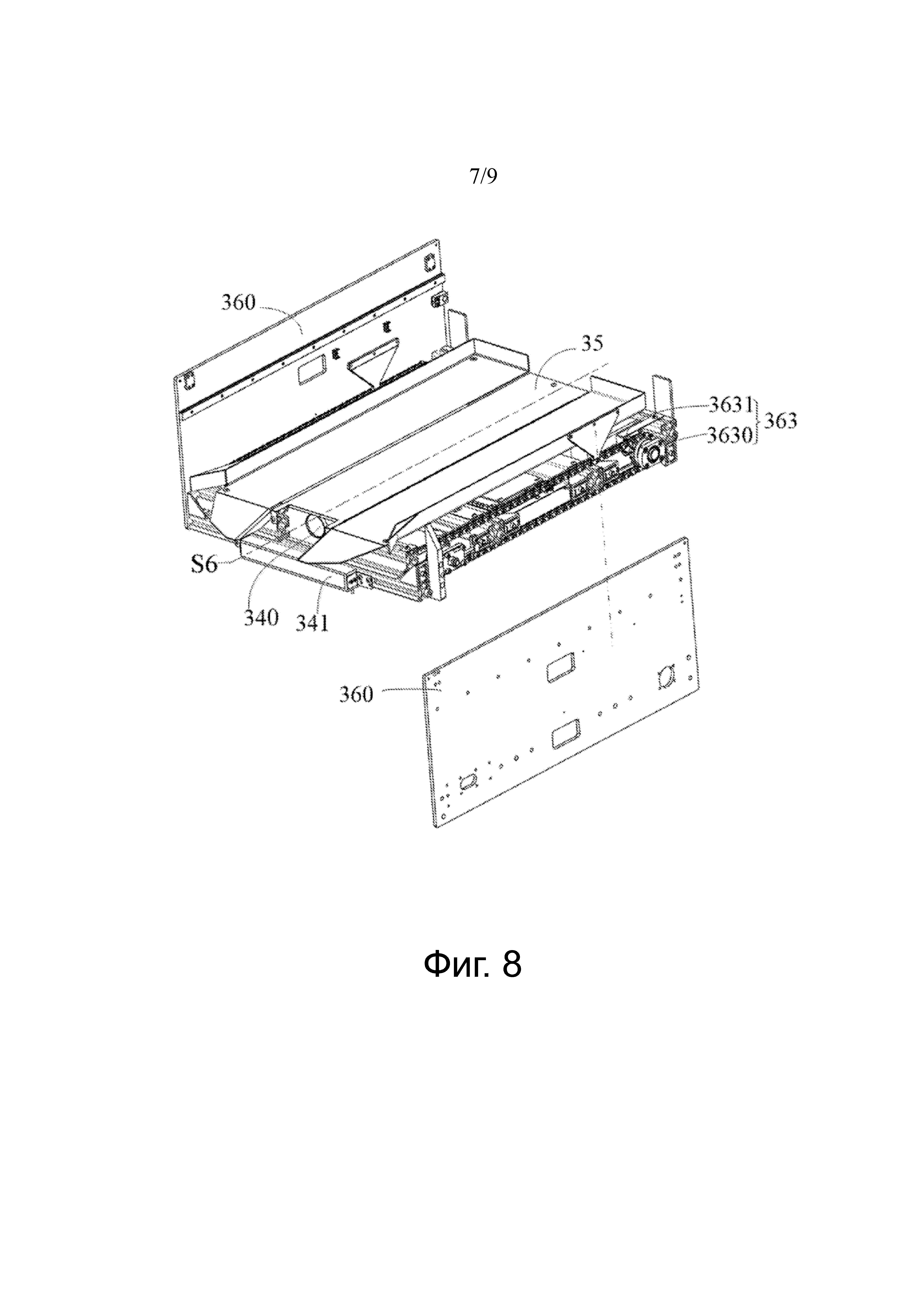

фиг. 8 - схематический вид конструкции части вилки устройства для погрузки и разгрузки материалов из фиг. 7;

фиг. 9 - схематический вид конструкции секции среднего плеча и приводного узла секции внутреннего плеча вилки из фиг. 8;

фиг. 10 - схематический вид конструкции устройства для погрузки и разгрузки материалов из фиг. 6 под другим углом, где часть конструкции для погрузки и разгрузки материалов не показана; и

фиг. 11 - схема способа взятия единицы складского учета по другому варианту выполнения настоящей заявки.

Подробное описание вариантов выполнения

Для способствования пониманию настоящей заявки ниже приведено подробное описание настоящей заявки со ссылкой на чертежи и конкретные варианты выполнения. Следует принять во внимание, что когда элемент указан как «прикрепленный» к другому элементу, он может быть расположен непосредственно на другом элементе или между ними могут быть расположены один или несколько промежуточных элементов. Когда элемент указан как «соединенный» с другим элементом, он может быть непосредственно соединен с другим элементом или между ними могут быть расположены один или несколько промежуточных элементов. Термины «вертикальный», «горизонтальный», «левый», «правый» «внутренний», «наружный» и сходные термины, используемые в описании настоящей заявки, служат только пояснительным целям.

Если не определено иначе, все технические и научные термины, используемые в описании настоящей заявки, имеют такое же значение, как и технические и научные термины, обычно понимаемые специалистом в этой области, к которой относится настоящая заявка. Термины, используемые в описании настоящей заявки, предназначены только для описания конкретных вариантов выполнения и не предназначены для ограничения настоящей заявки. Термин «и/или», используемый в описании настоящей заявки, включает в себя любые и все комбинации одного или нескольких перечисленных здесь соответствующих терминов.

Со ссылкой на фиг. 1 и 2 вариант выполнения настоящего изобретения предлагает погрузочно-разгрузочный робот 100, который можно применять для интеллектуальной складской системы, интеллектуальной логистической системы, интеллектуальной сортировочной системы и т.д. В этом варианте выполнения в качестве примера подробного описания будет рассмотрен погрузочно-разгрузочный робот 100, применяемый для интеллектуальной складской системы.

Интеллектуальная складская система содержит складcкой стеллаж, и складской стеллаж имеет предварительно заданное местоположение для размещения единицы складского учета.

Следует отметить, что единица складского учета может быть отдельно взятым предметом или множеством предметов.

Погрузочно-разгрузочный робот 100 содержит подвижное шасси 10, каркас 20, устройство 30 для погрузки и разгрузки материалов и подъемный узел 124. Каркас 20, устройство 30 для погрузки и разгрузки материалов и подъемный узел 40 установлены на подвижном шасси 10.

Подвижное шасси 10 выполнено с возможностью реализации функции движения погрузочно-разгрузочного робота 100.

Совместно со ссылкой на фиг. 3 подвижное шасси 10 содержит кронштейн 11 в сборе, ведомое колесо 12, приводное колесо 13 в сборе и направляющее устройство 14. Ведомое колесо 12, приводное колесо 13 в сборе и направляющее устройство 14 установлены на кронштейне 11 в сборе.

Кронштейн 11 в сборе собран посредством сварки стальной балки, стального листа и обшивки, и кронштейн 11 в сборе содержит основание 110 и вертикальную раму 111. Вертикальная рама 111 установлена на основании 110.

Основание 110 содержит тело 112 основания, опору 113 вала и кронштейн 114 амортизатора. Опора 113 вала установлена на теле 112 основания, и кронштейн 114 амортизатора также установлен на теле 112 основания.

Тело 112 основания является горизонтально расположенным прямоугольным листом, имеющим ось S1 симметрии, и тело 112 основания имеет первую поверхность 1120 и вторую поверхность 1121, расположенные напротив друг друга.

Тело 112 основания имеет углубление 1122 для установки ведомого колеса, отверстие 1123 для установки приводного колеса и отверстие 1124 для установки направляющего устройства.

Углубление 1122 для установки ведомого колеса расположено на первой поверхности 1120 тела 112 основания и выполнено с возможностью установки ведомого колеса 12.

Отверстие 1123 для установки приводного колеса расположено таким образом, что оно проходит через первую поверхность 1120 и вторую поверхность 1121 тела 112 основания, и отверстие 1123 для установки приводного колеса выполнено с возможностью размещения приводного колеса 13 в сборе.

Отверстие 1124 для установки направляющего устройства расположено таким образом, что оно проходит через первую поверхность 1120 и вторую поверхность 1121 тела 112 основания, и отверстие 1124 для установки направляющего устройства выполнено с возможностью размещения направляющего устройства 14.

Опора 113 вала и кронштейн 114 амортизатора установлены на вторую поверхность 1121 тела 112 основания, и опора 113 вала и кронштейн 114 амортизатора выполнены с возможностью совместной установки с приводным колесом 13 в сборе.

Следует отметить, что благодаря наличию углубления 1122 для установки ведомого колеса 12 и отверстия 1123 для установки приводного колеса 13 в сборе можно регулировать дорожный просвет и высоту центра тяжести подвижного шасси 10, что улучшает сцепление подвижного шасси 10 с полом и стабильность движения подвижного шасси 10.

Совместно со ссылкой на фиг. 4 вертикальная рама 111 установлена на второй поверхности 1121 тела 112 основания, и вертикальная рама 111 содержит вертикальные стойки 115 и горизонтальные штанги 116, установленные на вертикальных стойках 115.

Вертикальные стойки 115 расположены вертикально и установлены на второй поверхности 1121 тела 112 основания, и две вертикальные стойки симметрично распределены относительно оси S1 симметрии.

Поверхность каждой вертикальной стойки 115, обращенная к другой вертикальной стойке 115, имеет направляющую в вертикальном направлении, и устройство 30 для погрузки и разгрузки материалов в направляющих двух вертикальных стоек, так что устройство 30 для погрузки и разгрузки материалов может перемещаться относительно вертикальных стоек 115 в вертикальном направлении.

Следует принять во внимание, что согласно реальной ситуации число направляющих не ограничивается до двух. Например, направляющих может быть одна, три, больше трех, при условии наличия, по меньшей мере, одной направляющей.

Горизонтальные штанги 116 расположены в горизонтальном направлении и присоединены между двумя вертикальными стойками 115, и множество горизонтальных штанг 116 распределены в вертикальном направлении.

Четыре ведомых колеса 12 распределены в первом прямоугольнике, и одна из осей симметрии первого прямоугольника совпадает с осью S1 симметрии. Четыре ведомых колеса 12 поддерживают кронштейн 11 в сборе.

Следует принять во внимание, что согласно реальной ситуации число ведомых колес 12 не ограничивается до четырех, например, ведомых колес 12 также может быть три, четыре и больше, при условии наличия, по меньшей мере, трех ведомых колес.

В этом варианте выполнения ведомое колесо 12 является универсальным колесом.

Следует принять во внимание, что согласно реальной ситуации ведомое колесо 12 не ограничивается до универсального колеса. Например, ведомое колесо 12 может быть телом колеса с поворотным кронштейном (со ссылкой на заднюю колесную пару автомобиля), при условии, что ведомое колесо 12 имеет управляющую функцию.

Приводное колесо 13 в сборе выполнено с возможностью приведения в движение подвижного шасси 10, причем приводное колесо 13 в сборе установлено на основание 110. Два приводных колеса 13 в сборе симметрично распределены относительно оси S1 симметрии, и одно из приводных колес 13 в сборе расположено между двумя ведомыми колесами 12.

Совместно со ссылкой на фиг. 5 каждое приводное колесо 13 в сборе содержит кронштейн 130 приводного колеса, тело 131 приводного колеса, приводное устройство 132 колеса и редукторное устройство 133 колеса. Тело 131 приводного колеса установлено на кронштейне 130 приводного колеса, и тело 131 приводного колеса может вращаться вокруг оси S2 вращения относительно кронштейна 130 приводного колеса, причем ось S2 вращения является горизонтальной и перпендикулярна оси S1 симметрии, так что подвижное шасси может перемещаться. Выходной конец приводного устройства 132 колеса соединен с входным концом редукторного устройства 133 колеса, и выходной конец редукторного устройства 133 колеса соединен с телом 131 приводного колеса с помощью фланца, причем приводное устройство 132 колеса выполнено с возможностью создания первой движущей силы для вращения тела 131 приводного колеса вокруг оси S2 вращения, и редукторное устройство 133 колеса выполнено с возможностью передачи первой движущей силы.

Следует принять во внимание, что согласно реальной ситуации редукторное устройство 133 колеса может быть исключено. В некоторых вариантах выполнения выходной конец приводного устройства 132 колеса напрямую соединен с телом 131 приводного колеса фланцем, так что тело 131 приводного колеса может вращаться вокруг оси S2 вращения.

Следует принять во внимание, что выходной конец редукторного устройства 133 колеса или выходной конец приводного устройства 132 колеса соединены с телом 131 приводного колеса и обеспечивают надежную установку тела 131 приводного колеса, которое не может легко отсоединиться.

Приводные устройства 132 двух приводных колес в сборе используются для выполнения независимых действий по регулированию приведения в движение, и два тела 131 приводных колес могут иметь разные частоты вращения, так что подвижное шасси 10 поворачивает в сторону одного тела 131 приводного колеса с меньшей частотой вращения для реализации функции поворачивания подвижного шасси 10.

Кроме того, кронштейн 130 приводного колеса содержит кронштейн 134 колеса, тело 135 оси и амортизатор 136. Один конец кронштейна 130 приводного колеса расположен рядом с первой осью S1, а другой конец расположен на удалении от первой оси S1. Тело 131 приводного колеса установлено на конце кронштейна 134 колеса на удалении от оси S1 симметрии. Тело 135 оси соединено с кронштейном 134 колеса, и тело 135 оси расположено параллельно оси S1 симметрии. Тело 135 оси установлено в опору 113 вала, так что приводное колесо 13 в сборе может вращаться вокруг тела 135 оси относительно тела 112 основания. Один конец амортизатора 136 шарнирно соединен с концом кронштейна 114 амортизатора на удалении от тела 112 основания, так что амортизатор 36 может вращаться вокруг первой оси S3, параллельной телу 135 оси, относительно тела 112 основания; и другой конец амортизатора 136 шарнирно соединен с концом кронштейна 134 колеса на удалении от тела 135 оси, так что амортизатор 136 может вращаться вокруг второй оси, параллельной телу 135 оси, относительно кронштейна 134 колеса, и кронштейн 114 амортизатора, кронштейн 134 колеса и амортизатор 136 образуют треугольную конструкцию. При поворачивании подвижного шасси 10 амортизатор 136 может амортизировать часть эксцентрично приложенной силы для дополнительного улучшения стабильности движения подвижного шасси 10.

В этом варианте выполнения приводное устройство 132 колеса является первым двигателем.

Следует принять во внимание, что согласно реальной ситуации приводное устройство 132 колеса не ограничивается до первого двигателя. Например, приводное устройство 132 колеса также может быть пневматическим двигателем, системой гидропривода и т.д.

Направляющее устройство 14 установлено на второй поверхности 1121 тела 112 основания с помощью кронштейна направляющего устройства. В этом варианте выполнения направляющее устройство 14 является камерой, и линза камеры ориентирована к отверстию 1124 для установки направляющего устройства для идентификации двухмерного кода, прикрепленного к полу, так чтобы подвижное шасси 1 перемещалось по предварительно заданной траектории.

Следует принять во внимание, что согласно реальной ситуации направляющее устройство 14 не ограничивается до камеры. Например, направляющее устройство 14 может быть лазерным направляющим устройством, которое перемещается вдоль лазерного луча. В качестве другого примера направляющее устройство 14 может быть коротковолновым принимающим устройством, которое реализует направляющую функцию посредством приема конкретного коротковолнового сигнала, и т.д.

Снова делая ссылку на фиг. 2, каркас 20 содержит вертикальную стойку 21, горизонтальную штангу 22 и поддон 23. Вертикальная стойка 21 расположена вертикально и установлена на второй поверхности 1121 тела 112 основания, и две вертикальные стойки 21 расположены симметрично относительно оси S1 симметрии. Горизонтальная штанга 22 расположена горизонтально и присоединена между двумя вертикальными стойками 21. Количество горизонтальных штанг 22 и количество поддонов 23 соответствуют количеству горизонтальных штанг 116. Одна горизонтальная штанга 22 и одна соответствующая горизонтальная штанга 116 поддерживают один соответствующий поддон 23, и каждый соответствующий поддон 23 предназначен для размещения единицы складского учета.

Вертикальная высота, на которой расположена одна из горизонтальных штанг 22, меньше вертикальной высоты, на которой расположена соответствующая горизонтальная штанга 116, так что соответствующий поддон 23 наклонен от стороны, на которой расположена соответствующая горизонтальная штанга 116, к стороне, на которой расположена соответствующая горизонтальная штанга 122, так что единица складского учета, помещенная на поддон, не может легко соскользнуть со стороны, на которой расположена горизонтальная штанга 116.

Кроме того, каждый поддон 23 имеет тело 24 поддона и окружающую стенку 25. В том месте, где тело 24 поддона совместно поддерживается горизонтальной штангой 22 и горизонтальной штангой 116, окружающая стенка 25 расположена вокруг края тела 24 поддона и оставляет проем с боковой стороны рядом с горизонтальной штангой 116, причем окружающая стенка 25 может препятствовать соскальзыванию единицы складского учета с тела 24 поддона, и единица складского учета может выталкиваться или вытаскиваться с тела 24 поддона через проем. Устройство 30 для погрузки и разгрузки материалов выполнено с возможностью транспортирования единицы складского учета между складским стеллажом и любым из поддонов каркаса 20.

Устройство 30 для погрузки и разгрузки материалов может перемещаться в вертикальном направлении, так что устройство 30 для погрузки и разгрузки материалов может занимать горизонтальное положение напротив любого из поддонов. Устройство 30 для погрузки и разгрузки выполнено с возможностью транспортирования единицы складского учета между предварительным заданным положением складского стеллажа и любым из поддонов.

С одновременной ссылкой на фиг. 6 и 7 устройство 30 для погрузки и разгрузки материалов содержит опорный кронштейн 31, вилку 32, поворотный узел 33 и устройство 34 распознавания. Поворотный узел 33 установлен между опорным кронштейном 31 и вилкой 32, так что вилка 32 может вращаться вокруг вертикальной оси S5 вращения относительно опорного кронштейна 31, причем устройство 34 распознавания выполнено с возможностью распознавания информации о местоположении устройства 30 для погрузки и разгрузки материалов относительно единицы складского учета.

Опорный кронштейн 31 собран с помощью сварки стальной балки и стального листа и является горизонтально расположенной листовой конструкцией, причем конец опорного кронштейна 31 рядом с вертикальной рамой 111 оснащен направляющей 310. Две направляющие 310 симметрично расположены относительно оси S1 симметрии, причем каждая направляющая 310 установлена на направляющий рельс и перемещается по направляющему рельсу, причем вилка 32, установленная на опорный кронштейн 31, перемещается в вертикальном направлении относительно каркаса 20.

Вилка 32 выполнена с возможностью транспортирования единицы складского учета между заданным положением складского стеллажа и любым из поддонов, и вилка 32 содержит поддон 35 для временного хранения, выдвижное плечо 36 и узел 37 толкателя. Там, где поддон 35 для временного хранения имеет ориентирную линию S6, на поддоне 35 для временного хранения установлено выдвижное плечо 36, которое отделено от ориентирной линии S6 на заданное расстояние, узел 37 толкателя установлен на выдвижном плече 36, и выдвижное плечо 36 приводит в действие узел 37 толкателя для его перемещения в направлении, параллельном ориентирной линии S6.

Когда вилка 32 перемещается в вертикальном направлении, любой из поддонов может быть расположен на ориентирной линии S6.

Когда один из поддонов расположен на ориентирной линии S6, узел 37 толкателя может выталкивать единицу складского учета, расположенную на поддоне для временного хранения на соответствующий поддон вдоль ориентирной линии S6 или узел 37 толкателя может втаскивать единицу складского учета, расположенную на соответствующем поддоне, на поддон 35 для временного хранения.

В этом варианте выполнения узел 37 толкателя также выполнен с возможностью вытаскивания единицы складского учета, расположенной на стеллаже, на поддон для временного хранения или выталкивания единицы складского учета, расположенной на поддоне для временного хранения, на заданное местоположение на стеллаже.

Следует принять во внимание, что согласно реальной ситуации в процессе транспортирования единицы складского учета со стеллажа на поддон для временного хранения вилка 32 не ограничивается до использования узла 37 толкателя для вытаскивания единицы складского учета со стеллажа на поддон 35 для временного хранения или выталкивания единицы складского учета с поддона 35 для временного хранения в заданное местоположение на стеллаже. В некоторых вариантах выполнения вилка 32 также содержит захватывающий компонент для транспортирования единицы складского учета со стеллажа на поддон для временного хранения. Например, захватывающий компонент транспортирует единицу складского учета со складского стеллажа на поддон для временного хранения посредством зажимания. В качестве другого примера захватывающий компонент поднимает единицу складского учета со стеллажа на поддон для временного хранения посредством поднимания и т.д.

Поддон 35 для временного хранения является горизонтально расположенной прямоугольной листовой конструкцией, имеет ориентирную линию S6 и выполнен с возможностью временного хранения единицы складского учета, подлежащей транспортированию между стеллажом и любым из поддонов 23.

Например, в процессе транспортирования единицы складского учета со складского стеллажа на поддон 20 вилка 32 сначала транспортирует единицу складского учета со стеллажа на поддон 35 для временного хранения, а затем вилка 32 транспортирует единицу складского учета с поддона 35 для временного хранения на любой из поддонов 23 каркаса 20 и наоборот, так что для уменьшения объема заявки повторное описание не приводится.

В отношении поддона 35 для временного хранения следует отметить, что по первому аспекту можно транспортировать единицу складского учета с одного поддона 23 на другой поддон 23 в широком диапазоне применений; по второму аспекту может быть реализовано, что любой поддон необязательно должен быть расположен на ориентирной линии S6 со складским стеллажом в одно и то же время, и нет необходимости в адаптивной регулировке между складским стеллажом и каркасом 20, что обеспечивает высокую совместимость погрузочно-разгрузочного робота 100 и возможность его применения в различных условиях окружающей среды, а также обеспечивает повышение экономических показателей, поскольку отсутствует необходимость модификации складского стеллажа и каркаса 20; и по третьему аспекту поддон 35 для временного хранения также может хранить единицу складского учета в течение длительного времени, так что увеличивается максимальная грузоподъемность погрузочно-разгрузочного робота.

Два выдвижных плеча 36 расположены симметрично относительно ориентирной линии S6.

Следует принять во внимание, что согласно реальной ситуации число выдвижных плеч 36 не ограничивается до двух, например, число выдвижных плеч 36 может равняться одному.

Каждое выдвижное плечо 36 содержит секцию 360 наружного плеча, секцию 361 среднего плеча, секцию 362 внутреннего плеча, приводной узел 363 секции среднего плеча и приводной узел 364 секции внутреннего плеча. Там, где секция 360 наружного плеча собрана с поддоном 35 для временного хранения, секция 361 среднего плеча собрана с секцией 360 наружного плеча, и секция 361 среднего плеча может перемещаться относительно секции 360 наружного плеча вдоль ориентирной линии S6, причем секция 362 внутреннего плеча собрана с секцией 361 среднего плеча, и секция 362 внутреннего плеча может перемещаться относительно секции 361 среднего плеча вдоль ориентирной линии S6, причем приводной узел 363 секции среднего плеча выполнен с возможностью приведения в действие секции 361 среднего плеча для с целью ее перемещения относительно секции 360 наружного плеча вдоль ориентирной линии S6, и приводной узел 364 секции внутреннего плеча выполнен с возможностью приведения в действие секции 362 внутреннего плеча с целью ее перемещения относительно секции 361 среднего плеча вдоль ориентирной линии S6.

Когда выдвижное плечо 36 убрано, секция 362 внутреннего плеча перекрывается с секцией 360 наружного плеча.

Когда выдвижное плечо 36 выдвигается, секция 362 внутреннего плеча отделяется от секции 360 наружного плеча в направлении вдоль ориентирной линии S6.

Следует принять во внимание, что согласно реальной ситуации секция 361 среднего плеча и приводной узел 364 секции внутреннего плеча могут быть исключены. В некоторых вариантах выполнения секция 362 внутреннего плеча собрана с секцией 360 наружного плеча, и секция 362 внутреннего плеча может перемещаться относительно секции 360 наружного плеча вдоль ориентирной линии S6, и приводной узел 363 секции среднего плеча выполнен с возможностью приведения в действие секции 362 внутреннего плеча с целью перемещения относительно секции 360 наружного плеча вдоль ориентирной линии S6.

Приводной узел 363 секции среднего плеча содержит звездочный механизм 3630 и приводное устройство 3631 секции среднего плеча. Там, где выходной конец приводного устройства 3631 секции среднего плеча соединен с приводной звездочкой звездочного механизма 3630, приводное устройство 3631 секции среднего плеча выполнено с возможностью приведения во вращение приводной звездочки, и секция 361 среднего плеча жестко соединена с роликовой цепью звездочного механизма 3630, и звездочный механизм 3630 может приводить в действие секцию 361 среднего плеча с целью ее перемещения относительно секции 260 наружного плеча вдоль ориентирной линии S6.

Следует принять во внимание, что согласно реальной ситуации звездочный механизм 3630 может быть заменен механизмом со шкивами или т.п.

Приводное устройство 3631 секции среднего плеча является вторым двигателем.

Следует принять во внимание, что согласно реальной ситуации приводное устройство 3631 секции среднего плеча не ограничивается до двигателя. Например, приводное устройство 3631 секции среднего плеча также может быть пневматическим двигателем, системой гидропривода или т.п.

Совместно со ссылкой на фиг. 9 приводной узел 364 секции внутреннего плеча содержит подвижный шкив 3640 и стропу 3641. Подвижный шкив 3640 собран с секцией 361 среднего плеча, и средняя часть стропы 3641 расположена и изогнута таким образом, что два конца стропы 3641 расположены напротив друг друга, т.е. стропа 3641 является U-образной, и средняя часть стропы 3641 перекинута поверх подвижного шкива 3640, причем один конец стропы 3641 неподвижно соединен с секцией 360 наружного плеча, другой конец стропы 3641 неподвижно соединен с секцией 362 внутреннего плеча, и подвижный шкив 3640 и стропа 3641 образуют конструкцию подвижного шкива, и когда секция 361 среднего плеча движется с первой скоростью относительно секции 360 наружного плеча вдоль ориентирной линии S6, секция 362 внутреннего плеча движется со второй скоростью относительно секции 360 наружного плеча вдоль ориентирной линии S6, причем вторая скорость в два раза выше первой скорости.

В этом варианте выполнения подвижный шкив 3640 является шкивом под плоский ремень, и стропа 3641 является разомкнутым плоским ремнем.

Следует принять во внимание, что согласно реальной ситуации подвижный шкив 3640 и стропа 3641 не ограничиваются до шкива под плоский ремень и разомкнутого плоского ремня. В некоторых вариантах выполнения подвижный шкив 3640 является звездочкой, и стропа 3641 является роликовой цепью.

Узел 37 толкателя содержит неподвижную толкающую штангу 370, манипулятор 371 и приводное устройство 372 толкающей штанги. Два конца неподвижной толкающей штанги 370 соответственно установлены на противоположных концах двух секций 362 внутреннего плеча, два манипулятора 371 соответственно установлены на концах секций 362 внутреннего плеча в стороне от неподвижной толкающей штанги 370, и манипуляторы 371 могут складываться или раскладываться относительно секций 362 внутреннего плеча, и приводное устройство 372 толкающей штанги выполнено с возможностью приведения в действие манипуляторов 371 с целью их складывания или раскладывания относительно секций 362 внутреннего плеча.

Когда выдвижное плечо 36 убрано, поддон для временного хранения расположен между двумя концами секции 362 внутреннего плеча в направлении вдоль ориентирной линии S6.

Когда выдвижное плечо 36 находится в выдвинутом состоянии, конец секции 362 внутреннего плеча, собранный с неподвижной толкающей штангой 370, расположен рядом с поддоном для временного хранения, и конец секции 362 внутреннего плеча, собранный с манипулятором 371, расположен на удалении от поддона для временного хранения.

В этом варианте выполнения приводное устройство 372 толкающей штанги содержит третий двигатель, и конец манипулятора 371 установлен у выходного конца третьего двигателя, и третий двигатель выполнен с возможностью приведения в действие манипулятора 371 с целью вращения относительно секции 362 внутреннего плеча вокруг третьей оси S7, которая параллельна ориентирной оси S6, так что манипулятор 371 раскладывается или складывается относительно секции 362 внутреннего плеча.

Когда манипулятор 371 складывается к секции 362 внутреннего плеча, и единица складского учета расположена на ориентирной линии S6, конец секции 362 внутреннего плеча, собранный с манипулятором 371, может перемещаться со стороны соответствующей единицы складского учета, обращенной к поддону для временного хранения, к стороне ответствующей единицы складского учета на удалении от поддона для временного хранения вдоль ориентирной линии S6, так что манипулятор 371 по отношению к секции 362 внутреннего плеча может вытаскивать соответствующую единицу складского учета к поддону для временного хранения вдоль ориентирной линии S6.

Следует отметить, что единица складского учета расположена на ориентирной линии S6, где так называемая единица складского учета может быть единицей складского учета на складском стеллаже или единицей складского учета на поддоне, при условии, что единица складского учета расположена на ориентирной линии S6.

Когда складской стеллаж расположен на ориентирной линии S6, неподвижная толкающая штанга 370 может выталкивать единицу складского учета на поддон 35 для временного хранения в заданное местоположение складского стеллажа.

Сходным образом, когда один поддон 23 расположен на ориентирной линии S6, неподвижная толкающая штанга может выталкивать единицу складского учета, которая временно хранится на поддоне 35 для временного хранения, на соответствующий поддон 23 вдоль ориентирной линии S6.

Следует принять во внимание, что когда неподвижная толкающая штанга 370 толкает единицу складского учета, манипулятор 371 может складываться относительно секции 362 внутреннего плеча или раскладываться относительно секции 362 внутреннего плеча, и когда неподвижная толкающая штанга 370 завершает выталкивание и возвращается в исходное положение, манипулятор складывается относительно секции внутреннего плеча.

Следует принять во внимание, что согласно реальной ситуации поддон 35 для временного хранения может быть исключен. Поддон 35 для временного хранения, по существу, имеет такую же конструкцию, как и поддон 23 или полка складского стеллажа, и место поддона 35 для временного хранения может быть непосредственно занято каркасом. В некоторых вариантах выполнения каждый поддон расположен на такой же горизонтальной плоскости, что и полка складского стеллажа. Когда поддон 23 и заданные местоположения складского стеллажа находятся на ориентирной линии S6, неподвижная толкающая штанга 370 может выталкивать единицу складского учета, расположенную на соответствующем поддоне 23, в заданное местоположение соответствующего стеллажа или манипулятор 371, разложенный относительно секции 362 внутреннего плеча, вытаскивает единицу складского учета, расположенную на соответствующем стеллаже, на соответствующий поддон 23.

В некоторых вариантах выполнения неподвижная толкающая штанга 370 может быть исключена. В частности, манипулятор имеет толкательную поверхность и вытаскивающую поверхность, которые расположены напротив друг друга, причем толкательная поверхность ориентирована к одному концу ориентирной линии, и вытаскивающая поверхность ориентирована к другому концу ориентирной линии. Секция 362 внутреннего плеча, собранная с манипулятором 371, может перемещаться в любую сторону единицы складского учета (расположенной на поддоне для временного хранения, поддоне или складском стеллаже) с помощью манипулятора 371, сложенного относительно секции 362 внутреннего плеча, и манипулятор 371, разложенный относительно секции 362 внутреннего плеча, может выталкивать единицу складского учета на поддон 35 для временного хранения, поддон 23 или в заданное местоположение складского стеллажа с помощью толкательной поверхности или вытаскивать единицу складского учета на поддон 35 для временного хранения, поддон 23 или в заданное местоположение складского стеллажа с помощью вытаскивающей поверхности.

Поворотный узел 33 выполнен с возможностью вращения вилки 32 по вертикали относительно каркаса 20, так что любые два или три поддона 23, складские стеллажи и ориентирная линия S6 могут быть не расположены в одной и той же вертикальной плоскости.

Совместно со ссылкой на фиг. 10 поворотный узел 33 содержит поворотный механизм 330, приводной поворотный механизм 331, устройство обнаружения отклонения и поворотное ограничительное устройство. Там, где между вилкой 32 и опорным кронштейном 31 установлен поворотный механизм 330, этот поворотный механизм 330 может вращаться вокруг оси S5 вращения, и приводной поворотный механизм выполнен с возможностью приведения в действие поворотного механизма 330 с целью его вращения вокруг оси S5 вращения, и устройство обнаружения отклонения выполнено с возможностью контроля вращения приводного поворотного механизма 331.

Поворотный механизм 330 содержит первый поворотный элемент 3300 и второй поворотный элемент 3301, причем первый поворотный элемент 3300 установлен на поверхность опорного кронштейна 31, обращенную к вилке 32, и второй поворотный элемент 3301 установлен на первый поворотный элемент 3300, причем второй поворотный элемент 3301 может вращаться вокруг оси S5 вращения относительно первого поворотного элемента 3300, и вилка 32 установлена на второй поворотный элемент 3301.

В этом варианте выполнения первый поворотный элемент 3300 является внутренним кольцом опорно-поворотного подшипника, причем центральная линия внутреннего кольца опорно-поворотного подшипника совпадает с осью S5 вращения, второй поворотный элемент 3301 является наружным кольцом опорно-поворотного подшипника, и наружное кольцо опорно-поворотного подшипника надето на внутреннее кольцо опорно-поворотного подшипника, так что наружное кольцо опорно-поворотного подшипника может вращаться вокруг оси S5 вращения относительно внутреннего кольца опорно-поворотного подшипника, и наружное кольцо опорно-поворотного подшипника и внутреннее кольцо опорно-поворотного подшипника совместно поддерживают вилку 32.

Следует принять во внимание, что согласно реальной ситуации первый поворотный элемент 3300 и второй поворотный элемент 3301 не ограничены до комбинации внутреннего кольца опорно-поворотного подшипника и наружного кольца опорно-поворотного подшипника.

Приводной поворотный механизм 331 содержит наружное кольцевое зубчатое колесо 3310, поворотную приводную шестерню 3311 и поворотное приводное устройство. Наружное кольцевое зубчатое колесо 3310 жестко соединено со вторым поворотным элементом 3301, и наружное кольцевое зубчатое колесо 3310 является соосным с осью S5 вращения. Выходной конец поворотного приводного устройства соединен с поворотной приводной шестерней 3311, и поворотное приводное устройство выполнено с возможностью приведения в действие поворотной приводной шестерни 3311 с целью вращения, так что наружное кольцевое зубчатое колесо 3310, которое входит в зацепление с поворотной приводной шестерней 3311, вращается вокруг оси S5 вращения и приводит в движение второй поворотный элемент 3301, жестко соединенный с наружным кольцевым зубчатым колесом 3310, с целью вращения вокруг оси S5 вращения.

В этом варианте выполнения наружное кольцевое зубчатое колесо 3310 образовано как одно целое с наружным кольцом опорно-поворотного подшипника.

Следует принять во внимание, что согласно реальной ситуации приводной поворотный механизм 331 не ограничен до наружного кольцевого зубчатого колеса 3310 и поворотной приводной шестерни 3311. Например, приводной поворотный механизм может быть червячным механизмом, редуктором или планетарным зубчатым механизмом.

В этом варианте выполнения поворотное приводное устройство является четвертым двигателем. Следует принять во внимание, что согласно реальной ситуации поворотное приводное устройство также может быть линейным двигателем, пневматическим двигателем, системой гидропривода и т.д.

Поворотное ограничительное устройство содержит первую ограничительную стойку 3320, вторую ограничительную стойку 3321 и ограничительный элемент 3322. Первая ограничительная стойка 3320 и вторая ограничительная стойка 3321 установлены на поверхности опорного кронштейна 31, обращенной к вилке 32, и первая ограничительная стойка 3320 и вторая ограничительная стойка 3321 распределены в окружном направлении вокруг оси S5 вращения, и ограничительный элемент 3322 установлен на поверхности вилки 32, обращенной к опорному кронштейну 31, причем ограничительный элемент 3322 может упираться в первую ограничительную стойку 3320 и вторую ограничительную стойку 3321, соответственно, позволяя поворотному механизму 330 вращаться вокруг оси S5 вращения в пределах заданного углового диапазона для приведения в действие вилки 32 с целью ее вращения на заданный угол в пределах заданного углового диапазона.

Устройство обнаружения отклонения выполнено с возможностью обнаружения, повернулась ли вилка 32 на заданный угол.

Когда устройство обнаружения отклонения обнаруживает, что вилка еще не повернулась на заданный угол, устройство обнаружения отклонения регулирует поворотный узел, чтобы привести вилку в действие для продолжения вращения.

Когда устройство обнаружения отклонения обнаруживает, что вилка повернулась на угол, превышающий заданное положение, устройство обнаружения отклонения регулирует поворотный узел для приведения в действие вилки с целью ее вращения в обратном направлении.

Когда устройство обнаружения отклонения обнаруживает, что вилка еще не повернулась на заданный угол, устройство обнаружения отклонения регулирует поворотный узел для остановки вращения.

Устройство обнаружения отклонения содержит первый датчик 3330, второй датчик 3331 и контроллер вращения, причем первый датчик 3330 и второй датчик 3331 соединены с контроллером вращения.

Первый датчик 3330 имеет первый диапазон обнаружения. Первый датчик 3330 выполнен с возможностью обнаружения вилки 32 в первом диапазоне обнаружения.

Второй датчик 3331 имеет второй диапазон обнаружения. Второй датчик 3331 выполнен с возможностью обнаружения вилки 32 во втором диапазоне обнаружения.

Контроллер вращения соединен с поворотным приводным устройством и выполнен с возможностью управления вилкой 32 для ее вращения вокруг оси S5 вращения с помощью поворотного приводного устройства.

Когда первый датчик 3330 обнаруживает вилку 32 в первом диапазоне обнаружения, а второй датчик 3331 не обнаруживает вилку 32 во втором диапазоне обнаружения, это означает, что вилка 32 еще не повернулась на заданный угол.

Когда первый датчик 3330 не обнаруживает вилку 32 в первом диапазоне обнаружения, а второй датчик 3331 обнаруживает вилку 32 во втором диапазоне обнаружения, это означает, что вилка 32 повернулась на угол, превышающий заданный угол.

Когда первый датчик 3330 обнаруживает вилку 32 в первом диапазоне обнаружения, а второй датчик 3331 обнаруживает вилку 32 во втором диапазоне обнаружения, это означает, что вилка 32 повернулась на заданный угол.

В этом варианте выполнения первый датчик 3330 является первым бесконтактным переключателем, причем первый бесконтактный переключатель установлен на поверхности вилки 32, обращенной к опорному кронштейну 31. Второй датчик 3331 является вторым бесконтактным переключателем, причем второй бесконтактный датчик и первый бесконтактный датчик установлены на поверхности опорного кронштейна 31, и первый бесконтактный датчик и второй бесконтактный датчик распределены по окружности вокруг оси S5 вращения. Устройство обнаружения отклонения также содержит панель 3333 обнаружения, причем панель 3333 обнаружения установлена на поверхности опорного кронштейна 31, обращенной к вилке 32, и панель 3333 обнаружения расположена таким образом, что она изогнута вокруг оси S5 вращения.

Когда вилка 132 вращается в первом заданном угловом диапазоне и не вращается во втором заданном угловом диапазоне, первый бесконтактный датчик обращен к панели 3333 обнаружения, и второй бесконтактный датчик не обращен к панели 3333 обнаружения.

Когда вилка 132 не вращается в первом заданном угловом диапазоне, но вращается во втором заданном угловом диапазоне, первый бесконтактный датчик не обращен к панели 3333 обнаружения, но второй бесконтактный датчик обращен к панели 3333 обнаружения.

Когда вилка 132 вращается, достигая первого сравнительного угла, первый бесконтактный датчик обращен к одному концу панели 3333 обнаружения, и второй бесконтактный датчик обращен к другому концу панели 3333 обнаружения.

В некоторых вариантах выполнения поворотный узел 33 может быть исключен, и горизонтальную ориентацию вилки 32 с помощью подвижного шасси 10 может регулировать робот для погрузки и разгрузки материалов с целью замены функции поворотного узла, при условии, что поддон 23 и соответствующий складской стеллаж одновременно расположены на ориентирной линии S6. Например, когда подвижное шасси 10 и подъемный узел 40 функционируют таким образом, что поддон 23 и соответствующий складской стеллаж расположены на ориентирной линии S6, один конец секции 362 внутреннего плеча, собранный с манипулятором 371, сначала проходит соответствующий поддон 23, и затем манипулятор 371, разложенный относительно секции 362 внутреннего плеча, вытаскивает единицу складского учета на соответствующий поддон, и затем продолжает вытаскивать ее на поддон 35 для временного хранения, и неподвижная толкающая штанга 370 выталкивает единицу складского учета, расположенную на поддоне 35 для временного хранения, на соответствующий поддон 23 и затем продолжает выталкивать единицу складского учета, расположенную на соответствующем поддоне 23, в заданное местоположение соответствующего складского стеллажа. Поскольку единица складского учета сначала проходит через ответствующий поддон 23 или соответствующий складской стеллаж и затем достигает поддона 35 для временного хранения, поддон 35 для временного хранения в этом варианте выполнения может быть исключен.

Возвращаясь к фиг. 6, устройство 34 распознавания выполнено с возможностью распознавания информации о местоположении устройства для погрузки и разгрузки материалов относительно единицы складского учета, т.е. определения, расположены ли на ориентирной линии S6 поддон 23, заданное местоположение складского стеллажа и единица складского учета.

В частности, информация о местоположении устройства для погрузки и разгрузки материалов относительно единицы складского учета включает в себя первое местоположение, смещенное между единицей складского учета и ориентирной линией в направлении движения, и второе местоположение, смещенное между единицей складского учета и ориентирной линией в вертикальном направлении, расстояние между единицей складского учета и манипулятором вдоль ориентирной линии и величину отклонения между единицей складского учета и ориентирной линией в горизонтальном направлении.

Информация о местоположении устройства для погрузки и разгрузки материалов относительно единицы складского учета включает в себя первое местоположение, смещенное между единицей складского учета и ориентирной линией в направлении движения.

Устройство распознавания содержит устройство 340 камеры, основное осветительное оборудование 341 и вспомогательное осветительное оборудование 342. Устройство 340 камеры установлено на поверхности поддона 35 для временного хранения, обращенной к опорному кронштейну 31, и линза устройства 340 камеры расположена том же направлении, что и направление выдвигания выдвижного плеча 36. Устройство 340 камеры выполнено с возможностью сбора информации в виде изображений, например, съемки двухмерного кода на складском стеллаже или двухмерного кода, прикрепленного к единице складского учета, чтобы определить, расположены ли поддон, заданное местоположение складского стеллажа и единица складского учета на ориентирной линии S6. Как вариант, устройство 340 камеры выполнено с возможностью определения местоположения единицы складского учета относительно складского стеллажа и местоположения единицы складского учета относительно каркаса 20 с помощью алгоритма дифференцирования изображений и т.д.

Следует принять во внимание, что согласно реальной ситуации устройство 340 камеры можно заменить лазерным направляющим устройством, инфракрасным датчиком и т.д.

Основное осветительное оборудование 341 установлено на поддоне 35 для временного хранения и расположено на стороне основного осветительного оборудования 341 на удалении от устройства 340 камеры. Основное осветительное оборудование 341 и линза устройства 340 камеры имеют одинаковую ориентацию. Основное осветительное оборудование 341 выполнено с возможностью компенсации света, так чтобы устройство 340 камеры могло четко выполнять съемку двухмерного кода на складском стеллаже или единице складского учета.

Вспомогательное осветительное оборудование 342 установлено на опорном кронштейне 31, два единицы вспомогательного осветительного оборудования 342 распределены относительно оси S1 симметрии, и ориентация каждой единицы вспомогательного осветительного оборудования 342 наклонена вверх и расположена в обратном направлении относительно другой единицы вспомогательного осветительного оборудования 342. Вилка вращается вокруг оси S5 вращения до тех пор, пока устройство 340 камеры расположено над вспомогательным осветительным оборудованием 342, и затем вспомогательное осветительное оборудование 342 также может осуществлять компенсацию света на устройстве 340 камеры, так что погрузочно-разгрузочный робот 100 может быть приспособлен к различным условиям освещения, таким как день и ночь. Вспомогательное осветительное оборудование 342 расположено с наклоном, так что свет, испускаемый вспомогательным осветительным оборудованием, не может легко отражаться в линзу устройства камеры, обусловливая излишнюю компенсацию света.

Подъемный узел 40 выполнен с возможностью приведения в действие устройства 30 для погрузки и разгрузки материалов с целью его перемещения относительно каркаса 20 в вертикальном направлении. Подъемное устройство 40 содержит подъемный передаточный механизм и подъемный приводной механизм 42, где подъемный приводной механизм 42 выполнен с возможностью создания второй движущей силы для перемещения устройства 30 для погрузки и разгрузки материалов относительно каркаса 20 в вертикальном направлении, и подъемный передаточный механизм выполнен с возможностью передачи второго движущей силы устройству 30 для погрузки и разгрузки материалов.

Подъемный передаточный механизм содержит два набора синхронизированных механизмов 43 шкивов. Два набора синхронизированных механизмов 43 шкивов на противолежащих поверхностях двух поверхностях 115, соответственно. Каждый из наборов синхронизированных механизмов 43 шкивов содержит приводной синхронизированный шкив 430, натяжной шкив 431 и синхронизированный ремень 432, где приводной синхронизированный шкив 430 установлен на одном конце вертикальной стойки 115 рядом с телом 112 основания, натяжной шкив 431 установлен на конце вертикальной стойки 115 на удалении от тела 112 основания, на натяжной шкив 431 и приводной синхронизированный шкив 430 установлен синхронизированный ремень 432, и подъемный приводной механизм 42 соединен с приводным синхронизированным шкивом 430 и выполнен с возможностью приведения в действие приводного синхронизированного шкива 430 с целью его вращения. Приводной синхронизированный шкив 430 приводит в действие синхронизированный ремень 432 для его перемещения в вертикальном направлении, так что опорный кронштейн 31, жестко соединенный с синхронизированным ремнем 432, синхронно перемещается в вертикальном направлении.

Синхронизированный ремень 432 каждого синхронизированного механизма 43 шкива соединен с противовесом 433. Каждый противовес 433 имеет определенную массу, установлен в направляющей противовеса соответствующей вертикальной стойки 115 и может перемещаться относительно соответствующей вертикальной стойки 115 в вертикальном направлении. Когда устройство 30 для погрузки и разгрузки материалов перемещается в вертикальном направлении, противовес 433 может действовать в качестве амортизатора и снижать нагрузку на подъемный приводной механизм 42.

Следует принять во внимание, что, с одной стороны, согласно реальной ситуации число синхронизированных механизмов 43 шкивов не ограничивается до двух, например, число синхронизированных механизмов 43 шкивов может равняться одном, двум и более, при условии наличия, по меньшей мере, одного синхронного механизма шкивов. С другой стороны, согласно реальной ситуации подъемный передаточный механизм не ограничивается до синхронного механизма 43 шкивов, например, подъемный передаточный механизм также может быть звездочным механизмом или механизмом с зубчатой рейкой с шестерней, механизмом с турбиной-червяком, подъемным домкратом и т.д.

Поскольку опорный кронштейн 31 поддерживает вилку, подъемный приводной механизм имеет большую нагрузку во время транспортирования единицы складского учета. Для обеспечения плавного подъема устройства для погрузки и разгрузки материалов два синхронизированных механизма шкивов имеют высокую скорость синхронизации.

Подъемный приводной механизм 42 содержит подъемное приводное устройство 420, приводной вал 421, ведущую шестерню и ведомую шестерню (ведущая шестерня и ведомая шестерня установлены в редукторе 422, показанном на фигуре), где два конца приводного вала 421 соединены с двумя приводными синхронизированными шкивами 430 двух синхронизированных механизмов 43 шкивов с помощью шпонок на лыске, и приводной вал 421 передает момент приводному синхронизированному шкиву 430 через шпонки на лыске, так что приводные синхронизированные шкивы 430 двух синхронизированных механизмов 43 шкивов могут вращаться синхронно, что позволяет устройству 30 для погрузки и разгрузки материалов плавно перемещаться в вертикальном направлении. Ведомая шестерня установлена между двумя валами приводного вала 421, и ведущая шестерня входит в зацепление с ведомой шестерней для передачи движущей силы подъемного приводного устройства 420.

Следует принять во внимание, что согласно реальной ситуации синхронизированный механизм 43 шкива может быть заменен звездочным механизмом или механизмом с зубчатой рейкой с шестерней или т.п.

В некоторых вариантах выполнения кроткие валы на обоих концах приводного вала 421 соосно соединены муфтой, причем один конец одного короткого вала, обращенный в сторону от муфты, соединен с приводным синхронизированным шкивом 430 одного синхронизированного механизма 43 шкива, и один конец другого короткого вала, обращенный в сторону от муфты, соединен с приводным синхронизированным шкивом 430 другого синхронизированного механизма 43 шкива, что может дополнительно повышать скорость синхронизации двух приводных синхронизированных шкивов 430.

В этом варианте выполнения подъемное приводное устройство 420 является пятым двигателем. Следует принять во внимание, что согласно реальной ситуации подъемное приводное устройство не ограничивается до пятого двигателя. Например, подъемное приводное устройство также может быть пневматическим двигателем, системой гидропривода и т.д.

Во время эксплуатации погрузочно-разгрузочный робот 100, в частности, выполняет несколько процессов, описанных ниже.

Погрузочно-разгрузочный робот 100 транспортирует единицу складского учета со складского стеллажа на поддон для временного хранения. На этапе 1 подвижное шасси 10 приводит в действие погрузочно-разгрузочный робот 100 для его перемещения к складскому стеллажу, где размещена единица складского учета, причем подвижное шасси 10 направляется направляющим устройством 14, так что подвижное шасси 10 движется по конкретной траектории, и по достижении складского стеллажа, где размещена единица складского учета, подвижное шасси становится неподвижным относительно складского стеллажа; на этапе 2 подъемное устройство 40 приводит в действие вилку 32 с целью ее перемещения относительно складского стеллажа в вертикальном направлении, так чтобы ориентирная линия S6 вилки 32 находилась на той же самой горизонтальной плоскости, что и единица складского учета; на этапе 3 вилка 32 вращается вокруг вертикальной оси S5 вращения, так чтобы единица складского учета находилась на ориентирной линии S6; на этапе 4 выдвижное плечо 36 выдвигается вдоль ориентирной линии, причем манипулятор 371, установленный на одном конце секции 362 внутреннего плеча, складывается относительно секции 362 внутреннего плеча, и один конец секции 362 внутреннего плеча, собранный с манипулятором 371, движется со стороны единицы складского учета, обращенной к поддону для временного хранения, в сторону единицы складского учета, обращенной от поддона для временного хранения; на этапе 5 манипулятор 371 раскладывается относительно секции 362 внутреннего плеча, и затем выдвижное плечо 36 отводится назад, так что манипулятор 371 втаскивает единицу складского учета в поддон для временного хранения.