Материал в виде полосы с превосходной коррозионной стойкостью после высокотемпературной пайки - RU2635052C2

Код документа: RU2635052C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее описание относится в целом к полосе с превосходной коррозионной стойкостью после высокотемпературной пайки (здесь далее - пайка), и она предназначена для получения компонентов посредством пайки, например компонентов, изготовленных из труб и/или пластин, в частности, используемых в теплообменниках. Трубы или пластины могут доставляться с паяной плакировкой или без нее, в зависимости от применения.

Настоящее описание также относится к способу получения такой полосы.

УРОВЕНЬ ТЕХНИКИ

Уменьшение толщины листа и/или новые применения в жестких коррозионных окружающих средах для паяных алюминиевых теплообменников требует более изощренных материалов для использования в этих продуктах для улучшения коррозионных рабочих характеристик в готовом паяном продукте. Общим для этих продуктов является то, что соединения создаются с помощью металла наполнителя, который наносится на одну или на несколько сторон различных компонентов, которые составляют сборку, перед пайкой. Наиболее распространенная конфигурация представляет собой использование катаной полосы с неплавящейся сердцевиной и плакировки, состоящей из сплава Al-Si. Эта плакировка, обычно, содержит примерно 4-13% кремния, она плавится во время пайки примерно при 600°С. Соединения образуются посредством капиллярного течения металла наполнителя к желаемым местам соединения и отверждения с образованием твердого металлического соединения между отдельными компонентами.

Паяные теплообменники состоят из различных деталей вроде трубок, защитных ребер, пластин и тому подобное, спаянных вместе. Обычно для трубок, пластин и тому подобное используют различные сплавы, и эти компоненты часто защищают от коррозии посредством электрохимически расходуемых защитных ребер. В некоторых применениях и в некоторых положениях теплообменника это является недостаточным, но трубки/пластины должны иметь очень хорошие коррозионные рабочие характеристики сами по себе. Различные конструкции паяных теплообменников могут использовать различные решения для трубок, защитных ребер и тому подобное, и паяная плакировка может наноситься на любых из них. Часто паяная плакировка наносится на материалы для трубок и пластин.

Причина использования различных сплавов в различных типах компонентов заключается в том, что в паяных теплообменниках обычно необходимо выбирать различные сплавы в различных компонентах охлаждающих ребер, трубок и пластин, чтобы предотвратить коррозию до перфорации трубок и пластин посредством расходования защитных ребер. Использование различных сплавов часто осуществляют посредством сплавления защитных ребер с Zn для понижения их потенциала коррозии до адекватного уровня по сравнению с другими деталями, например, паяного теплообменника. Вследствие этого, материалы, используемые для трубок и пластин, обычно имеют добавки Mn и Cu с целью увеличения их коррозионного потенциала.

Другой проблемой сегодня является изготовление легких компонентов для автомобильного рынка. Множество исследований, по этой причине, направлено на возможность понижения массы теплообменников посредством использования более тонких материалов в виде полос без ухудшения других параметров продукта и его изготовления. Чтобы сделать это, необходимо создать новые материалы с более высокой прочностью после пайки по сравнению с материалами, обычно используемыми, но по-прежнему имеющими адекватные коррозионные свойства. Для трубок и пластин это означает, что они должны обычно быть защищены с расходованием других деталей теплообменника посредством придания им более высокого коррозионного потенциала, чем у этих других деталей. Достижение более высокой прочности после пайки является чрезвычайно сложным без ухудшения коррозионной стойкости и стойкости к проникновению жидкости в сердцевину во время пайки. Проникновение жидкости в сердцевину значительно ухудшает коррозионную стойкость паяных продуктов. Только когда эти требования согласованно удовлетворяются с помощью новых материалов, это позволяет использовать более тонкие трубки с высокой прочностью после пайки, уменьшая тем самым массу по сравнению с продуктами, используемыми сегодня.

Разработаны так называемые долговечные сплавы, обеспечивающие улучшенные коррозионные рабочие характеристики, посредством создания расходуемого поверхностного слоя после пайки посредством создания на поверхности более низкого коррозионного потенциала, чем в центре сердцевины. Эти сплавы предназначаются, прежде всего, для применений в трубках и пластинках, где потребность в коррозионных свойствах является очень большой. Более низкий коррозионный потенциал на поверхности связан с наличием в центре сердцевины большего количества марганца и меди в твердом растворе, чем вблизи поверхности сердцевины. Это связано с диффузией, в частности, кремния и меди между сердцевиной и паяной плакировкой в сочетании с композицией сердцевины и предварительной обработкой. Расходуемая поверхность может также создаваться посредством сплавления слоя плакировки с цинком, который диффундирует в направлении центра сердцевины во время пайки. Более высокий уровень цинка на поверхности после пайки будет расходоваться по сравнению с центром сердцевины. Этот принцип используют как для защиты от коррозии на стороне воды с помощью неплавкой плакировки, так и для плавких паяных плакировок.

Как правило, материалы в виде полосы могут доставляться при различных состояниях термической обработки перед формованием. Это может приводить к проблемам с формируемостью, если они доставляются в деформированных состояниях, прежде всего, для Н1Х (например, Н14 или H16), но до меньшей степени также и для Н2Х (например, Н24 или Н26). Если они доставляются в состоянии термической обработки О и деформируются перед пайкой, могут возникнуть проблемы с так называемой миграцией жидкой пленки (LFM) во время пайки, которая дает плохие характеристики пайки и очень плохие коррозионные рабочие характеристики после пайки. Проникновение жидкости в сердцевину во время пайки будет ухудшать рабочие характеристики пайки и рабочие характеристики после пайки, то есть коррозионные рабочие характеристик. Эти проблемы становятся более острыми, когда используют более тонкую конечную толщину готового продукта. В частности, очень трудно удовлетворить очень жесткие требования к очень хорошим коррозионным рабочим характеристикам

Доступны многослойные разработки, где-либо сердцевина должна защищаться от паяной плакировки во время пайки, и/либо должна улучшаться защита от коррозии после пайки.

В известном ранее способе, описанном в патенте США №6555251, изготавливают четырехслойный материал, где промежуточный слой имеет более высокое содержание Si, чем материал сердцевины. Этот материал, однако, не обладает достаточной коррозионной стойкостью и стойкостью к проникновению припоя.

Другой способ изготовления полосы или листа для теплообменников известен из патента США №6743396, в котором описан сплав, содержащий ≤0,5% Fe, 1,0-1,8% Mn, 0,3-1,2% Si, ≤0,3% Mg, ≤0,1% Cu, ≤0,1% Zn, ≤0,1% Ti, 0,05-0,4% Cr+Zr, ≤0,15% Sn, остаток представляет собой алюминий и неустранимые примеси, отношение %Sn/%Si составляет ≥0,03. Отливают слитки, которые впоследствии предварительно нагревают до начальной температуры прокатки меньше чем 520°С в течение самое большее 12 часов и осуществляют горячую прокатку до толщины в пределах между 2 и 10 мм при конечной температуре горячей прокатки не меньше чем 250°С. Конечный отжиг осуществляют при температуре, по меньшей мере, 300°С, это означает, что материал полностью или, по существу, перекристаллизуется. В этом документе ничего не говорится о проникновении в сердцевину во время пайки и не рассматривается стойкость к коррозии после пайки. Высокая температура конечного отжига обычно должна обеспечивать полностью или частично перекристаллизованную структуру в соответствии с описанием патента авторами. Ничего не говорится об использовании этого материала в качестве промежуточного слоя.

При практических испытаниях материала, полученного в соответствии с известными ранее способами, показано, что свойства алюминиевой полосы являются недостаточными для определенных применений, когда производители должны уменьшить толщину. Это в частности относится к высокой прочности после пайки в сочетании с высокой коррозионной стойкостью и низкой восприимчивостью к проникновению жидкости в сердцевину материала.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является материал в виде полосы, предназначенный для использования при изготовлении паяных компонентов или продуктов, указанный материал в виде полосы имеет превосходную коррозионную стойкость после пайки. Эта полоса предназначена, прежде всего, для плакированной трубки и плакированной пластины.

Задача достигается с помощью коррозионно-стойкой полосы, как определяется в независимом пункте формулы изобретения 1 и способа получения коррозионно-стойкой полосы, как определено в независимом пункте 15 формулы изобретения. Варианты осуществления определяются с помощью зависимых пунктов формулы изобретения.

Настоящее изобретение решает проблемы, известные из литературы, тем, что оно обеспечивает превосходные коррозионные свойства после пайки и высокую прочность при превосходных характеристиках пайки. В то же время, полоса в соответствии с настоящим изобретением может быть в наивысшей степени хорошо формируемой. Полоса в соответствии с настоящим изобретением является исключительно стойкой по отношению ко всем типам проникновения жидкости в сердцевину, во время пайки в течение различных циклов формования и пайки. Причина этого заключается в контролируемых особенностях промежуточного слоя, как определено в настоящем изобретении.

Полоса содержит сердцевину. Указанная сердцевина плакируется на одной или, необязательно, на обеих сторонах с помощью прослойки, называемой далее промежуточным слоем. Промежуточный слой предпочтительно плакируется с помощью твердого припоя или любого другого типа плакировки на основе Al-Si. Альтернативно, промежуточный слой не плакируется с помощью пайки.

Коррозионно-стойкая полоса в соответствии с настоящим изобретением содержит сердцевину из сплава на основе алюминия и промежуточный слой, приспособленный для расположения между сердцевиной и необязательной плакировкой на основе Al-Si. Промежуточный слой имеет композицию, в основном состоящую из, мас.%:

Si ≤0,9, надлежащим образом, ≤0,7, предпочтительно, 0,1-0,55, более предпочтительно, 0,15-0,40,

Fe ≤0,7, предпочтительно, ≤0,5, более предпочтительно, ≤0,3,

Cu ≤0,5, предпочтительно, ≤0,2, более предпочтительно ≤0,1, наиболее предпочтительно, ≤0,05,

Mn 0,5-1,8, предпочтительно, 0,7-1,7, более предпочтительно, 0,9-1,6,

Mg ≤0,7, предпочтительно, ≤0,3, более предпочтительно, ≤0,15, наиболее предпочтительно, ≤0,05,

Zn ≤4,0, предпочтительно, ≤1,0, более предпочтительно, ≤0,5, наиболее предпочтительно, ≤0,1,

Ni ≤1,5, предпочтительно, ≤1,0, более предпочтительно, ≤0,5 элементов, выбранных из группы IVb, Vb и/или VIb Периодической таблицы, ≤0,3, каждого, и ≤0,5 в целом

≤0,05% мас., каждого, и ≤0,15 в целом неустранимых примесных элементов,

остаток представляет собой Al;

Сердцевина является более инертной, чем промежуточный слой после пайки, что достигается с помощью правильного выбора композиции сердцевины и промежуточного слоя соответственно. Кроме того, промежуточный слой демонстрирует некоторую объемную долю текстурной компоненты, по меньшей мере, 30%, более предпочтительно, по меньшей мере, 50%, еще более предпочтительно, по меньшей мере, 70%, наиболее предпочтительно, по меньшей мере, 85%.

В соответствии с одним из вариантов осуществления, текстурная компонента представляет собой одну компоненту из группы, состоящей из Р-текстуры {110}<111>, куба {001}<100>, повернутого куба {001}<110> или {001}<310> и текстуры Госса {011}<100>, предпочтительно, Р-текстуры {110}<111>.

Тот факт, что промежуточный слой имеет конкретную текстурную компоненту, дает в результате границы зерен, которые принадлежат к типу, который является относительно стойким к проникновению расплава, таким образом давая в результате полосу, которая имеет превосходную стойкость к проникновению жидкости в сердцевину во время пайки.

Полоса в соответствии с настоящим изобретением может быть получена с помощью способа, включающего изготовление слитка сердцевины из сплава на основе алюминия, присоединение промежуточного слоя к указанному слитку сердцевины, необязательное присоединение плакировки из Al-Si к промежуточному слою, промежуточный слой имеет композицию в основном состоящую, в мас.% из:

Si ≤0,9, надлежащим образом, ≤0,7, предпочтительно, 0,1-0,55, более предпочтительно, 0,15-0,40,

Fe ≤0,7, предпочтительно, ≤0,5, более предпочтительно, ≤0,3,

Cu ≤0,5, предпочтительно ≤0,2, более предпочтительно, ≤0,1, наиболее предпочтительно, ≤0,05,

Mn 0,5-1,8, предпочтительно, 0,7-1,7, предпочтительно, 0,9-1,6,

Mg ≤0,7, предпочтительно, ≤0,3, более предпочтительно, ≤0,15, наиболее предпочтительно, ≤0,05,

Zn ≤4,0, предпочтительно, ≤1,0, более предпочтительно, ≤0,5, наиболее предпочтительно, ≤0,1,

Ni ≤1,5, предпочтительно, ≤1,0, более предпочтительно, ≤0,5

элементов, выбранных из группы IVb, Vb и/или VIb Периодической таблицы, ≤0,3, каждого, и ≤0,5 в целом

≤0,05 мас., каждого, и ≤0,15 в целом неустранимых примесных элементов,

остаток представляет собой Al;

и где сердцевина, после пайки, является более инертной, чем промежуточный слой, необязательное воздействие на слиток сердцевины с присоединенным промежуточным слоем термической обработки термического нагрева, горячую прокатку с получением полосы, имеющей сердцевину и промежуточный слой, холодную прокатку полученной полосы, такую, что промежуточный слой уменьшается по высоте, по меньшей мере, на 90%, предпочтительно, по меньшей мере, на 95%, более предпочтительно, по меньшей мере, на 97,5%, наиболее предпочтительно, по меньшей мере, на 99%, вызывая после последней термической обработки перекристаллизацию промежуточного слоя, термическую обработку холоднокатаной полосы для придания необходимого состояния термической обработки с целью размягчения материала посредством отпуска без какой-либо перекристаллизации промежуточного слоя.

Промежуточный слой может создаваться, например, как слиток промежуточного слоя и присоединяться к слитку сердцевины, альтернативно, он может отливаться непосредственно на слиток сердцевины.

Обнаружено, что с помощью очень точного контроля движущей силы в целом для перекристаллизации промежуточного слоя материала во время пайки получают исключительно низкую восприимчивость к проникновению жидкости в сердцевину во время пайки. Движущая сила в целом для перекристаллизации представляет собой движущую силу, создаваемую с помощью остаточной деформации минус замедляющее давление, придаваемое численной плотностью частиц. Материал в виде полосы в соответствии с настоящим изобретением получает точную движущую силу в целом для перекристаллизации материала во время пайки с помощью сочетания композиций, а также точной холодной деформации промежуточного слоя без перекристаллизации перед пайкой. Большой уровень точности необходим также в способе литья и термической обработки для получения воспроизводимых размеров и численной плотности частиц, что обеспечивает контролируемое замедляющее давление для перекристаллизации.

В соответствии с одним из вариантов осуществления настоящего изобретения сердцевина имеет композицию, в основном состоящую, мас.%, из:

Si ≤1,0, предпочтительно, ≤0,5, более предпочтительно, ≤0,3, наиболее предпочтительно, ≤0,15,

Fe ≤0,7, предпочтительно, ≤0,5, более предпочтительно, ≤0,3,

Cu ≤1,0, предпочтительно, 0,1-1,0, более предпочтительно, 0,3-0,9, наиболее предпочтительно, 0,3-0,7,

Mn 0,5-1,8, предпочтительно, 0,7-1,7, более предпочтительно, 0,9-1,6,

Mg ≤0,7, предпочтительно, ≤0,5, более предпочтительно, ≤0,3,

Zn ≤0,5, предпочтительно, ≤0,3, более предпочтительно, ≤0,1, наиболее предпочтительно, ≤0,05,

Ni ≤1,5, предпочтительно, ≤1,0, более предпочтительно, ≤0,5

элементов, выбранных из группы IVb, Vb и/или V1b Периодической таблицы, ≤0,3%, каждого, и ≤0,5% в целом,

≤0,05% масс, каждого, и ≤0,15% в целом неустранимых примесных элементов,

остаток представляет собой Al.

В соответствии с другим вариантом осуществления, средний размер зерен промежуточного слоя после пайки контролируется, по меньшей мере, при 100 мкм, предпочтительно, по меньшей мере, при 150 мкм, более предпочтительно, по меньшей мере, при 250 мкм, еще более предпочтительно, по меньшей мере, при 300 мкм, наиболее предпочтительно, по меньшей мере, при 400 мкм.

В соответствии с еще одним вариантом осуществления, промежуточный слой, в состоянии сразу после доставки, содержит частицы, обогащенные Mn, в количестве, по меньшей мере, соответствующем плотности частиц дисперсоидов в пределах от 1*106 до 20*106, предпочтительно, в пределах между 1,3*106 и 10*106, наиболее предпочтительно, в пределах между 1,4*106 и 7*106 частиц/мм2, для частиц, имеющих диаметр в пределах 30-400 нм.

В соответствии с еще одним вариантом осуществления, свойства полосы могут дополнительно быть улучшены посредством осуществления холодной прокатки, обработки в правильно-растяжной машине и других сходных способов для придания некоторого уровня холодной пластической деформации, после последней термической обработки (с целью размягчения материала посредством отпуска), где сердцевина не перекристаллизуется, в диапазоне холодной пластической деформации 0,05-20%, предпочтительно, 0,05-15%, более предпочтительно, 0,05-10%, наиболее предпочтительно, 0,05-5%. Таким образом, размер зерен промежуточного слоя может контролироваться дополнительно. Полученный материал может иметь высокую прочность после пайки при уникальном сочетании хороших характеристик при пайке и исключительно высокой коррозионной стойкости после пайки и низкую восприимчивость к проникновению жидкости в сердцевину во время пайки. В то же время может быть достигнута хорошая формируемость при состоянии термической обработки после доставки. Промежуточный слой имеет потенциал коррозии, который может согласовываться с сердцевинным слоем материала, так что сердцевина может защищаться с помощью его расходования.

Настоящее изобретение также предлагает использование коррозионно-стойкой полосы при изготовлении паяного продукта, а также паяного теплообменника, содержащего коррозионно-стойкую полосу.

Полосу можно использовать для получения продуктов с помощью любого способа пайки, в частности способа пайки в контролируемой атмосфере (CAB). Однако использование твердых припоев, которые содержат соответствующие количества магния, может сделать возможным использование листа в соответствии с настоящим изобретением также и при вакуумной пайке.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 показывает поперечное сечение ламинированных образцов материала в соответствии с настоящим изобретением после 45 дней SWAAT, а) Образец 3а, 0,15 мм b) Образец 3b, 0,20 мм, с) Образец 3с, 0,25 мм.

Фиг. 2 показывает поперечное сечение ламинированных образцов материала в соответствии с настоящим изобретением после 60 дней SWAAT, а) Образец 3а, 0,15 мм, b) Образец 3b, 0,20 мм, с) Образец 3с, 0,25 мм.

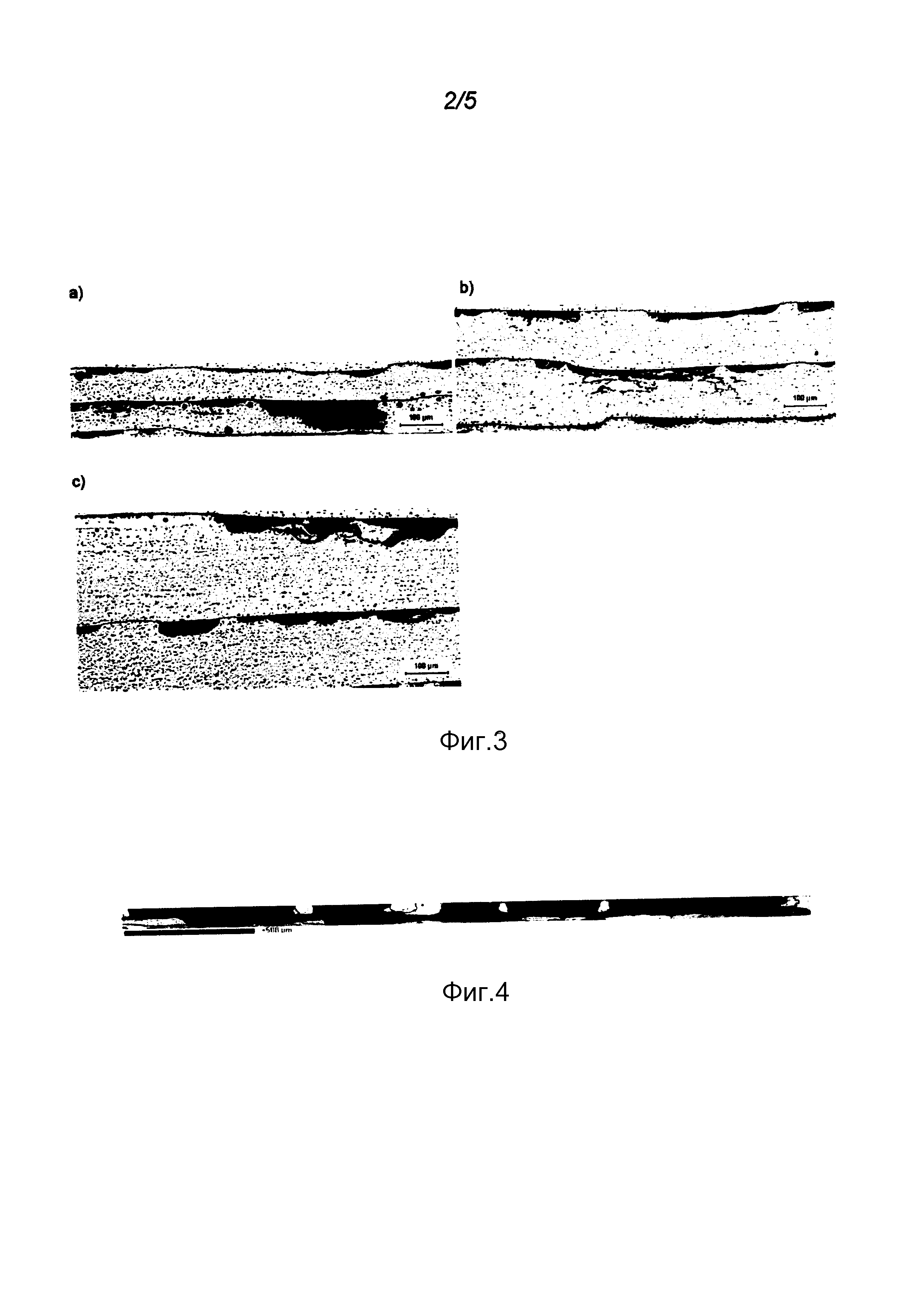

Фиг. 3 показывает поперечное сечение ламинированных образцов материала в соответствии с настоящим изобретением после 74 дней SWAAT, а) Образец 3а, 0,15 мм, b) Образец 3b, 0,20 мм, с) Образец 3с, 0,25 мм.

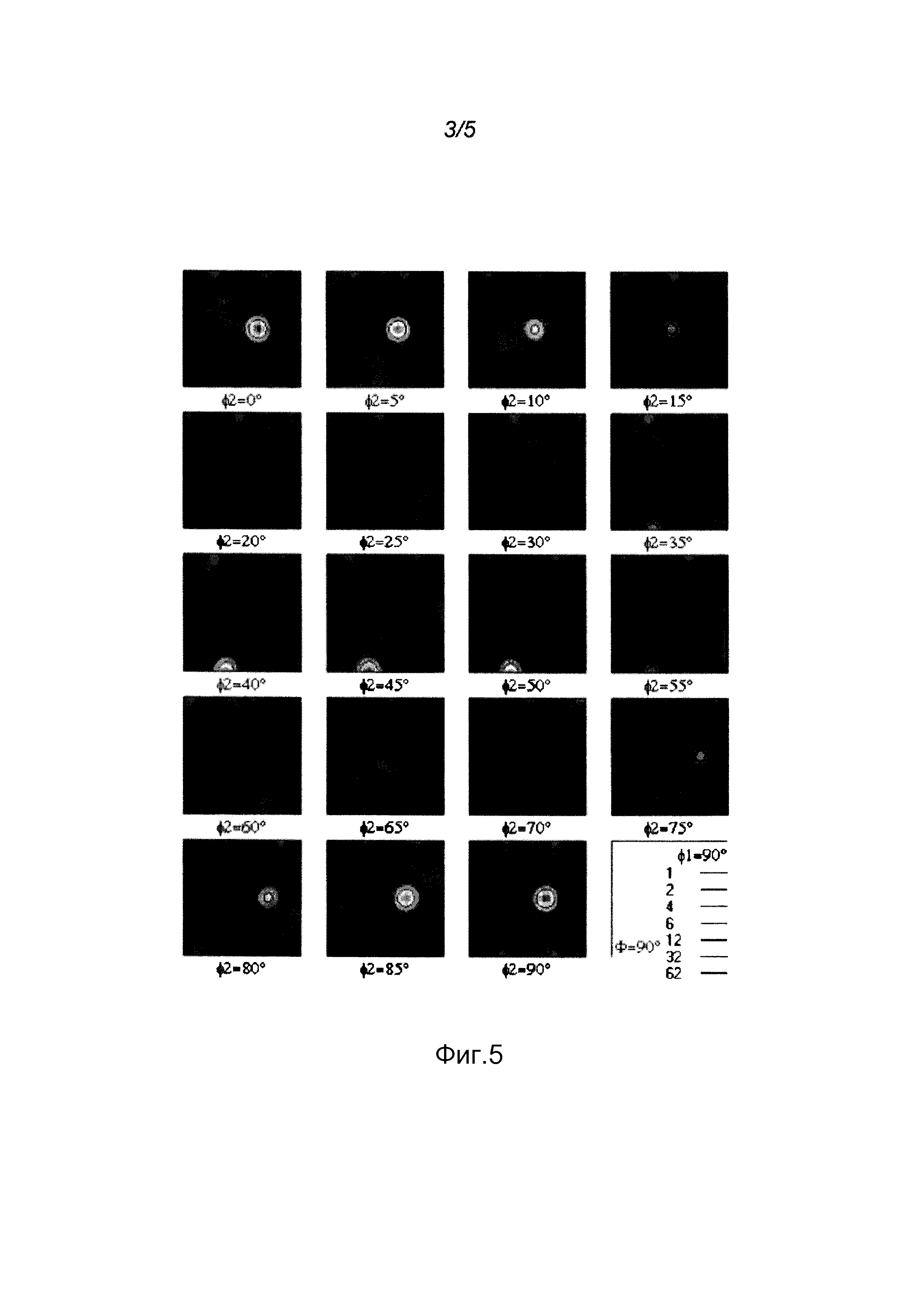

Фиг. 4 показывает промежуточный слой в соответствии с настоящим изобретением с зернами, принадлежащими текстуре {110}<111>, закрашенными черным цветом, и с зернами с компонентами всех других текстур, закрашенными светло-серым цветом. Масштаб изображения по высоте отличается от масштаба по ширине по причинам визуальной четкости. Высота составляет примерно 20 мкм.

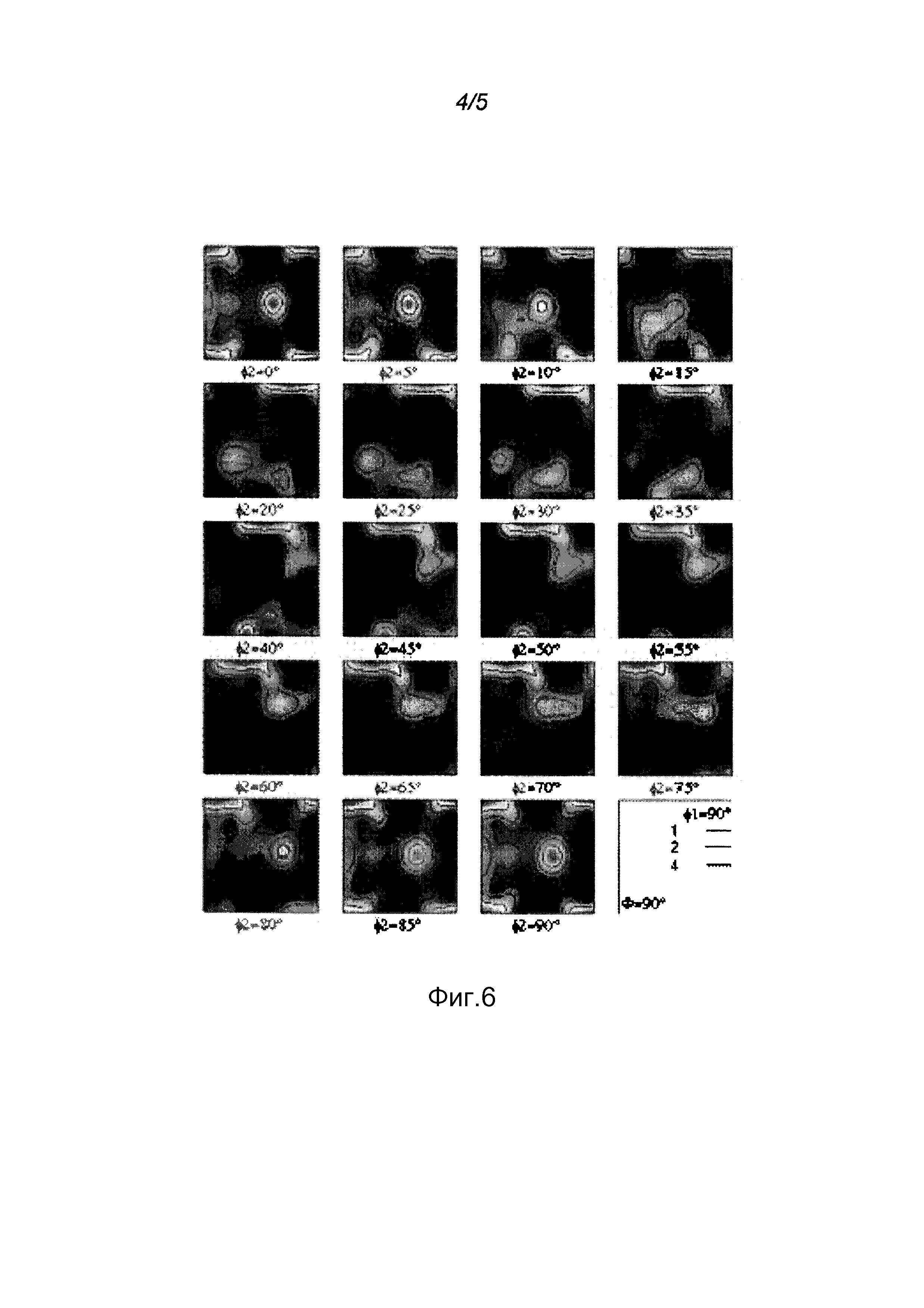

Фиг. 5 показывает ODF (функцию распределения ориентаций) промежуточного слоя в соответствии с настоящим изобретением.

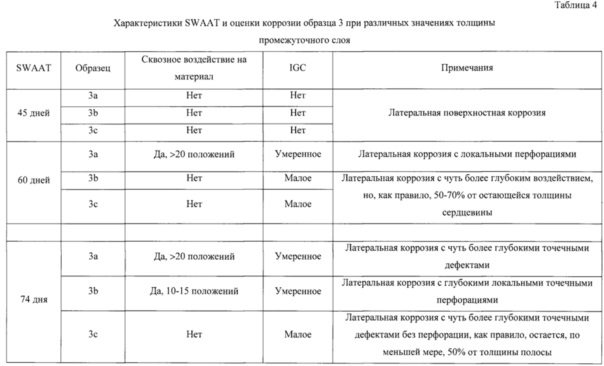

Фиг. 6 показывает ODF промежуточного слоя, изготовленного из сравнительного материала.

Фиг. 7 показывает изображение микроструктуры частиц после пайки, изображающее сравнительный материал, который размягчают посредством отжига и растягивают на 4% перед пайкой. Сторона с промежуточным слоем показывает значительную миграцию жидкой пленки.

ПОДРОБНОЕ ОПИСАНИЕ

Настоящее изобретение будет описываться более подробно ниже со ссылками на определенные предпочтительные варианты осуществления. Необходимо, однако, заметить, что настоящее изобретение не ограничивается описанными конкретными вариантами осуществления, но может изменяться в рамках прилагаемой формулы изобретения.

Полоса в соответствии с настоящим изобретением имеет превосходную коррозионную стойкость после пайки в форме хорошей стойкости к точечной коррозии и очень низкую восприимчивость к проникновению жидкости в сердцевину во время пайки. Полосе могут также придаваться хорошие свойства при формовании в состоянии сразу после доставки и/или высокая прочность после пайки, в зависимости от химии используемого материала сердцевины/способа изготовления.

Изготовление полосы осуществляют в несколько стадий. В соответствии с одним из вариантов осуществления, полосу изготавливают посредством отливки, сначала, слябов материалов для плакировки, промежуточного слоя и сердцевины. Затем материал сляба для крайней снаружи плакировки подвергают воздействию поверхностной обработки и предварительно нагревают в соответствии со стандартными промышленными практиками и процедурами перед прокаткой с помощью валков с калибрами открытого типа до соответствующей толщины пластины, при этом его также нарезают по длине. Материал промежуточного слоя подвергают воздействию поверхностной обработки и предварительно нагревают до температуры не выше чем 520°С и не ниже чем 380°С, и выдерживают в течение 1-24 часов при этой температуре перед прокаткой с помощью валков с калибрами открытого типа до соответствующей толщины пластин, при этом его также нарезают по длине. Затем, пластину промежуточного слоя присоединяют к сердцевине на одной или на обеих сторонах с использованием соответствующего способа присоединения, например, сварки вдоль длинной стороны границы раздела сердцевина/промежуточный слой. После этого вторая пластина, например, пластина припоя, присоединяется к пластине промежуточного слоя с использованием, например, сварки вдоль длинной стороны границы раздела припой/промежуточный слой. Необязательно, пластину промежуточного слоя присоединяют без присоединения к ней второй пластины. Необязательно, вторую пластину можно присоединять к одной стороне без промежуточного слоя между второй пластиной и сердцевиной.

Чтобы еще улучшить стойкость к проникновению припоя, сердцевина может быть сделана неоднородной или однородной при температуре равной или меньшей чем 520°С, предпочтительно, меньше чем 490°С, более предпочтительно, меньше чем 460°С.

Когда желательной является высокая формируемость, сердцевина может гомогенизироваться при температуре больше чем 520°С, более предпочтительно, больше чем 550°С, наиболее предпочтительно, больше чем 580°С, еще более предпочтительно, больше чем 600°С.

Высокая стойкость к проникновению жидкости в сердцевину во время пайки частично является результатом того, что промежуточный слой имеет очень большой размер зерен после перекристаллизации, которая происходит во время пайки. Его получают посредством сочетания химической композиции и термической обработки промежуточного слоя и уровня холодной деформации без перекристаллизации промежуточного слоя, при изготовлении полосы. В соответствии с одним из вариантов осуществления настоящего изобретения, средний размер зерен промежуточного слоя после пайки составляет, по меньшей мере, 100 мкм, предпочтительно, по меньшей мере, 150 мкм, более предпочтительно, по меньшей мере, 250 мкм, еще более предпочтительно, по меньшей мере, 300 мкм, наиболее предпочтительно, по меньшей мере, 400 мкм. Промышленные стадии литья и термической обработки перед горячей прокаткой контролируют для достижения большого и воспроизводимого скольжения Зенера. Результат заключается в том, что, когда плакировка при пайке плавится во время пайки, размер зерен промежуточного слоя будет очень большим и будут присутствовать только несколько границ зерен.

Кроме того, высокая стойкость к проникновению жидкости в сердцевину во время пайки также является результатом того факта, что границы зерен также принадлежат к определенному типу, который не чувствителен к проникновению жидкости в сердцевину. Такие границы зерен могут создаваться в материалах с очень прочной текстурой, где существует только определенный тип ориентации кристаллов. Объемный процент материала промежуточного слоя, демонстрирующий текстурную компоненту, составляет, по меньшей мере, 30%, более предпочтительно, ≥50%, еще более предпочтительно, ≥70%, наиболее предпочтительно, ≥85%. Р-текстура, определяемая как {110}<111>, является предпочтительным примером такой текстуры. Обнаружено, что проникновение жидкости в сердцевину уменьшается при упрочнении Р-текстуры в промежуточном слое. Р-текстура имеет два симметричных варианта. Зерна в пределах каждого варианта имеют только границы зерен низкоуглового характера, и они являются стойкими к проникновению расплава. Разориентировка между двумя идеальными Р-ориентациями имеет двойниковый характер, также менее чувствительный, чем другие высокоугловые границы, к проникновению расплава. Чем выше объемная доля Р-текстуры, тем выше стойкость к проникновению жидкости по границам зерен. Другие типы текстур, попадающие в рамки настоящего изобретения, включают куб {001}<100>, повернутый куб {001}<110> или {001}<310> и текстуру Госса {011}<100>. Таким образом, текстура промежуточного слоя дает в результате очень низкую восприимчивость полосы к проникновению жидкости в сердцевину во время оставшейся части операции пайки.

Высокий уровень деформации повышает движущую силу, в то время как большое количество малых частиц замедляет движущее давление для перекристаллизации. Движущая сила повышается при повышении обжатия при прокатке, особенно, обжатия при холодной прокатке, но она будет понижаться при восстановлении во время смягчающего отжига. Очень важно контролировать движущую силу и замедляющее давление количественно для получения хороших свойств материала промежуточного слоя на различных стадиях способа изготовления. По этой причине, количество малых частиц дисперсоидов предпочтительно должно контролироваться посредством предварительного нагрева пакета, состоящего из сляба сердцевины, плакировок промежуточных слоев и необязательных паяных плакировок до температуры ниже, чем 550°С, предпочтительно, в пределах 380-520°С, более предпочтительно, 450-520°С, наиболее предпочтительно, 470-520°С, перед горячей прокаткой, в сочетании, в основном, с химической композицией. Альтернативно, сляб промежуточного слоя может подвергаться воздействию термической обработки при этих температурах перед присоединением к слябу сердцевины. Время выдерживания при температуре, когда достигается целевая температура, составляет 1-24 часа. Численная плотность частиц пропорциональна замедляющему давлению, затрудняющему перекристаллизацию.

Промежуточный слой уменьшается по высоте посредством прокатки по сравнению с состоянием сразу после отливки или после горячей прокатки, по меньшей мере, на 90%, предпочтительно, по меньшей мере, на 95%, более предпочтительно, по меньшей мере, на 97,5%, наиболее предпочтительно, по меньшей мере, на 99%, после последней термической обработки, вызывающей перекристаллизацию промежуточного слоя, в случае, когда осуществляется такая перекристаллизация. После этого холоднокатаную полосу подвергают воздействию термической обработки для осуществления отпуска с целью размягчения материала посредством отпуска без какой-либо перекристаллизации сплава промежуточного слоя. Важно, чтобы уровень индуцированной деформации не понижался ниже рассмотренных выше пределов посредством термической обработки, которая перекристаллизует промежуточный слой. Однако сердцевина может перекристаллизовываться или не перекристаллизовываться в состоянии сразу после доставки.

Высокая стойкость к проникновению жидкости в сердцевину также является результатом диффузии кремния из паяной плакировки (или любого другого типа алюминиевой-кремниевой плакировки) в промежуточный слой во время пайки или конечного смягчающего отжига. Разумеется, паяная плакировка может быть такой, которую наносят на саму полосу или на компонент, с которым полоса должна спаиваться, в зависимости от предполагаемого применения полосы. Диффузия кремния в промежуточный слой будет объединяться дополнительно с марганцем и образовывать очень высокую численную плотность мелкодисперсных частиц, обогащенных Mn, необходимых для контроля развития структуры зерен. Таким образом, композиция промежуточного слоя также является важной для обеспечения того, чтобы такие частицы могли формироваться во время пайки.

Коррозионно-стойкая полоса в соответствии с настоящим изобретением содержит сердцевину и промежуточный слой, где сердцевина после пайки является более инертной, чем промежуточный слой. Это означает, что промежуточный слой расходуется электрохимически по сравнению с сердцевиной и что присутствует коррозионный потенциал между сердцевиной и промежуточным слоем. Стойкость полосы к точечной коррозии и к коррозии с перфорацией становится очень высокой. Это достигается с помощью выбора соответствующей химической композиции и обработки соответствующих слоев полосы.

Как рассмотрено выше, полоса в соответствии с настоящим изобретением содержит сердцевину и промежуточный слой. Паяная плакировка или другой тип плакировки на основе сплава алюминия может наноситься соответствующим образом поверх промежуточного слоя таким образом, что промежуточный слой заключается между сердцевиной и плакировкой. Альтернативно, паяная плакировка может присутствовать на компоненте, на котором должна напаиваться полоса таким образом, что после пайки промежуточный слой располагается между сердцевиной и паяной плакировкой после соединения.

Полоса может также содержать дополнительные слои, по желанию, без отклонения от рамок настоящего изобретения. Например, промежуточные слои могут присутствовать по обе стороны от сердцевины или некоторый тип другого слоя может присутствовать на стороне сердцевины, противоположной стороне, на которой присутствует промежуточный слой. Примеры таких других типов слоев представляют собой, например, плакировки со стороны воды, которые уменьшают склонность к точечной коррозии со стороны воды в нагревателях или радиаторах в автомобильных применениях. Можно также предусмотреть, чтобы сторона, не плакированная с помощью промежуточного слоя, была обращена в некоррозивную окружающую среду и чтобы исключительная коррозионная стойкость не требовалась на этой стороне листа, и, следовательно, можно было присоединить паяную плакировку или паяный ламинат, такой как слои, используемые при безфлюсовой пайке при CAB.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения, промежуточный слой находится непосредственно рядом со слоем сердцевины, то есть нет никакого другого слоя, присутствующего между сердцевиной и промежуточным слоем.

Воздействие химического состава промежуточного слоя будет теперь описываться ниже более подробно. Композиция промежуточного слоя и воздействие различных сплавляемых элементов описываются более подробно.

Mn в частицах дисперсоидов и в твердом растворе повышает прочность после пайки. Кроме того, Mn используют для создания контролируемого, воспроизводимого и большого количества частиц, которое необходимо для контроля структуры зерен, чтобы уменьшить чувствительность к проникновению жидкости в сердцевину. Содержание промежуточного слоя, предлагаемого в соответствии с настоящим изобретением, по меньшей мере, 0,5 и самое большее 1,8% поддерживает, среди прочего, прочность полосы в соответствии с настоящим изобретением. Оптимизированные свойства могут быть надежно достигнуты, если содержание Mn составляет, по меньшей мере, 0,7% и самое большее 1,7%, более предпочтительно, если содержание Mn составляет 0,9-1,6%.

Fe имеет отрицательное воздействие, поскольку оно повышает риск образования больших частиц с интерметаллическими составляющими, образующихся во время отвердения, и его содержание не должно быть больше чем 0,7%, чтобы предотвратить ограничение количества и использование Mn в материале. Предпочтительно, Fe ограничивается до ≤0,5%, более предпочтительно, до ≤0,3%.

Si уменьшает растворимость Mn и создает высокую плотность частиц дисперсоидов в сочетании с Mn. Некоторое количество Si может также находиться в твердом растворе. Как в твердом растворе, так и в частицах дисперсоидов, Si увеличивает прочность. Слишком высокий уровень Si увеличивает риск проникновения жидкости в сердцевину во время пайки. Содержание Si в промежуточном слое должно составлять ≤0,9%, надлежащим образом, ≤0,7%, предпочтительно, 0,1-0,55%, более предпочтительно, 0,15-0,40%.

Прочность может дополнительно улучшаться посредством добавления элементов группы IVb, Vb или VIb или сочетания этих элементов, в промежуточный слой по настоящему изобретению, поскольку некоторые из этих элементов будут увеличивать численную плотность мелкодисперсных частиц дисперсоидов. При добавлении, индивидуальное содержание этих элементов должно составлять ≤0,3%, и сумма этих элементов должна составлять ≤0,5%, чтобы предотвратить образование больших частиц составляющих, сформированных во время отверждения. Такие частицы имеют отрицательное влияние на формируемость и прочность полосы, полученной в соответствии с настоящим изобретением. Содержание элементов групп IVb, Vb или VIb предпочтительно должно находиться в пределах 0,05-0,2%. В соответствии с одним из вариантов осуществления, Zr, Ti и/или Cr используют в качестве элемента, формирующего дисперсоиды, из этих групп, предпочтительно, в пределах 0,05-0,2%, более предпочтительно, 0,1-0,2%. Кроме того, в сочетании с Mn и Fe, Cr и/или Ti могут приводить к получению очень крупных составляющих частиц. По этой причине, в сплаве, используемом в соответствии с настоящим изобретением, если добавляют Cr или Ti, содержание Mn должно быть в самой нижней области определенного выше диапазона.

Содержание Cu в промежуточном слое по настоящему изобретению ограничивается самое большее до 0,5%, предпочтительно, до ≤0,2%, более предпочтительно, до ≤0,1%, наиболее предпочтительно, до ≤0,05%. Cu увеличивает прочность, но также приводит к повышению положительного коррозионного потенциала, то есть к получению более "инертного" материала. По этой причине, в зависимости от композиции сердцевины, содержание Cu в промежуточном слое должно поддерживаться достаточно низким, чтобы обеспечить то, что достигается желаемая разность коррозионных потенциалов между сердцевиной и промежуточным слоем, так что промежуточный слой обеспечивает желаемую коррозионную защиту.

Малые количества Mg могут добавляться в промежуточный слой в соответствии с настоящим изобретением в качестве элемента, повышающего прочность. Однако, поскольку Mg имеет очень сильное отрицательное влияние на плакируемость при CAB, содержание магния огранивается до ≤0,7%, предпочтительно, до ≤0,3%, более предпочтительно, до ≤0,15%, наиболее предпочтительно, до ≤0,05%. Это дополнительно увеличивает риск начала плавления материала при температуре пайки. Однако при вакуумной пайке, Mg необходим для успешного образования соединений, и для целей вакуумной пайки, уровни Mg до 0,7% являются допустимыми, по этой причине, в соответствии с одним из вариантов осуществления настоящего изобретения.

Zn может добавляться для уменьшения коррозионного потенциала материала промежуточного слоя и, тем самым, обеспечения материала сердцевины катодной защитой. Используемое содержание Zn обычно ограничивается до 4,0% и предпочтительно, до ≤1,0%, более предпочтительно, до ≤0,5%, наиболее предпочтительно, до ≤0,1%. Однако во всех случаях является необходимым, чтобы разность коррозионных потенциалов между сердцевиной и промежуточным слоем согласовывалась таким образом, чтобы промежуточный слой соответствующим образом был менее инертным электрохимически, чем сердцевина после пайки.

Промежуточный слой может также содержать ≤1,5% Ni без ухудшения свойств промежуточного слоя. Однако в соответствии с одним из вариантов осуществления, содержание Ni составляет ≤1,0%, предпочтительно, ≤0,5%. В соответствии с одним из вариантов осуществления, промежуточный слой по существу не содержит Ni.

Количество Sn в промежуточном слое предпочтительно должно поддерживаться ниже 0,009%, чтобы избежать проблем при прокатке.

Толщина каждого присоединенного промежуточного слоя в соответствии с настоящим изобретением предпочтительно находится в интервале 2-20% от общей толщины полосы.

Теперь будет обсуждаться воздействие химического состава сердцевины. Композиция сердцевины выбирается таким образом, что сердцевина является более инертной, чем промежуточный слой, по меньшей мере, после пайки.

Предпочтительно, сердцевина полосы в соответствии с настоящим изобретением имеет композицию, в основном состоящую, в мас.% из:

Si ≤1,0, предпочтительно, ≤0,5, более предпочтительно, ≤0,3, наиболее предпочтительно, ≤0,15,

Fe ≤0,7, предпочтительно, ≤0,5, более предпочтительно, ≤0,3,

Cu ≤1,0, предпочтительно, 0,1-1,0, более предпочтительно, 0,3-0,9, наиболее предпочтительно, 0,3-0,7,

Mn 0,5-1,8, предпочтительно, 0,7-1,7, более предпочтительно, 0,9-1,6,

Mg ≤0,7, предпочтительно, ≤0,5, более предпочтительно, ≤0,3,

Zn ≤0,5, предпочтительно, ≤0,3, более предпочтительно, ≤0,1, наиболее предпочтительно, ≤0,05,

Ni ≤1,5, предпочтительно, ≤1,0, более предпочтительно, ≤0,5

элементов, выбранных из группы IVb, Vb и/или VIb Периодической таблицы, ≤0,3%, каждого, и ≤0,5% в целом,

≤0,05% мас., каждого, и ≤0,15 в целом неустранимых примесных элементов, остаток представляет собой Al.

Как обсуждалось ранее, композиция сердцевины соответствующим образом выбирается в пределах композиций, приведенных выше, таким образом, что сердцевина является более инертной, чем промежуточный слой, после пайки, и таким образом она зависит от точной композиции промежуточного слоя для каждого возможного сочетания. Однако специалист в данной области знает, как именно должны выбираться композиции различных слоев для достижения разницы коррозионных потенциалов между сердцевиной и промежуточным слоем. Разумеется, способ пайки будет влиять на разницу коррозионных потенциалов между сердцевиной и промежуточным слоем из-за диффузии кремния в промежуточный слой. На химическую композицию промежуточного слоя и сердцевины будет влиять взаимная диффузия во время пайки. Как сердцевина, так и промежуточный слой будут также демонстрировать градиент содержания различных химических элементов по толщине, например, промежуточного слоя.

Однако посредством тщательного контроля обеспечивается то, что сердцевина является более инертной, чем промежуточный слой также и после пайки.

Воздействие толщины слоя плакировки и композиции плакировки дополнительно обсуждается ниже для вариантов осуществления, где присутствует плакировка на основе Al-Si.

Для пайки полосы, полученной в соответствии с настоящим изобретением, толщина слоя паяной плакировки предпочтительно составляет от 2 до 20% от общей толщины полосы на одной или на обеих сторонах пакета сердцевина/промежуточный слой. Рассматриваемые сплавы могут, например, представлять собой типичные твердые припои на основе Al-Si (Si 4-13%), такие как АА4343, АА4045 или АА4047, а также типичные защитные плакировки на основе сплавов промышленно чистого Al (АА1ХХХ, Si 0-0,5%) и модификаций этих сплавов (Si 0,5-4% или Si 0,6-3%), таких как сплавы Al, имеющие содержание Si примерно 1%, 2% или 3% Si. Можно также необязательно добавлять Zn в количествах до 4%, включая добавление 0,5%, 1%, 2% и 3%, для дополнительной модификации поверхностного потенциала коррозии после пайки, и необязательно, до 0,2% Bi, чтобы сделать смачивание более легким. Для вакуумной пайки плакировка может содержать, по меньшей мере, от 0,5% до 1%, или до 1,5%, или до 2,0%, или до 2,5% Mg для целей разрушения оксидов. Плакировку предпочтительно наносят с использованием соединения прокаткой.

ПРИМЕРЫ

Экспериментальные детали

Все материалы отливают и подвергают воздействию поверхностной обработки в лабораторном масштабе и материал сердцевины подвергают термической обработке в течение ~2 часов при 500°C с последующим медленным охлаждением перед прокаткой до соответствующей толщины. Все материалы в соответствии с настоящим изобретением отливают и подвергают воздействию поверхностной обработки в лабораторном масштабе и предварительно нагревают в течение ~2 часов при 500°C с последующим медленным охлаждением перед прокаткой до соответствующей толщины. Паяная плакировка, промежуточный слой и сплав сердцевины подвергают обратному отжигу, чтобы сделать легче металлургическое объединение сердцевины, промежуточного слоя и припоя с использованием лабораторной холодной прокатки до достижения правильной толщины. Обратный отжиг является необязательным при полномасштабной прокатке.

Пакет из материалов, имеющий общую толщину 0,3 мм, отжигают для смягчения при соответствующей температуре в интервале 250-300°C с получением марки Н24. Используемая скорость нагрева до температуры выдерживания составляет 50°С/час. Используют время пребывания при этой температуре 2 часа с последующим охлаждением при 50°С/час до комнатной температуры. Общая доля восстановления без того, чтобы имела место какая-либо перекристаллизация промежуточного слоя, составляет более 99% для всех образцов.

Моделирование пайки CAB осуществляют в инертной атмосфере без флюса посредством нагрева от комнатной температуры до 600°С за 23 минуты, с пребыванием 3 минуты и при принудительном охлаждении печи до ~440°C с последующим свободным охлаждением на воздухе.

Химические композиции в мас.%, измеренные с использованием оптической эмиссионной спектрометрии (OES), для материалов показаны в Таблице 1. Сочетания материалов и толщина материалов, как они получены, измеренные с помощью оптической микроскопии, приведены в Таблице 2. Для исследования структуры материалы устанавливают в оправку, шлифуют, полируют, травят и анодизируют, следуя стандартным лабораторным процедурам, перед исследованием с помощью световой оптической микроскопии (LOM) или сканирующей электронной микроскопии (SEM), снабженной детектированием обратного рассеяния электронов (EBSD) для исследований текстуры. Исследование на разрыв осуществляют в продольном направлении до и после пайки.

Исследования коррозии SWAAT осуществляют в соответствии с ASTM G85-02, Annex A3, без тяжелых металлов. Синтетический раствор морской воды из океана приготавливают в соответствии с ASTM D1141, но для установления рН, которое осуществляют после добавления уксусной кислоты; используют раствор 1М NaOH для получения рН 2,9. Образцы извлекают из камеры для исследования, очищают и исследуют на коррозионную перфорацию с использованием светового щита. Регистрируют время до перфорации (ТТР).

Пример 1. Влияние промежуточного слоя на коррозионные характеристики

Результаты исследования SWAAT представлены в Таблице 2, выше. Все материалы с сердцевиной более инертной, чем промежуточный слой, показывают превосходные коррозионные характеристики. Одно сочетание промежуточного слоя и сердцевины, то есть материал номер 9, не имеет сердцевины, которая после пайки является более инертной, чем промежуточный слой, и коррозионные характеристики очень плохие.

Материалы с промежуточными слоями, полученные в соответствии с настоящим изобретением, сравнивают с материалами с таким же материалом сердцевины, но без промежуточного слоя.

Коррозионные характеристики материалов с промежуточным слоем в соответствии с настоящим изобретением, являются значительно усовершенствованными по сравнению с материалами без промежуточного слоя. В Таблице 3 приведена часть Таблицы 2 для иллюстрации этого.

Пример 2. Влияние толщины промежуточного слоя

Толщина промежуточного слоя представляет собой один из параметров, которые должны контролироваться для получения желаемого результата. Слишком тонкая плакировка промежуточного слоя, разумеется, не обеспечит достаточно хороших свойств после пайки. Слишком толстая плакировка промежуточного слоя будет действовать в основном как сердцевина без какого-либо промежуточного слоя, и вероятность точечной коррозии резко увеличится и может даже понизить коррозионную стойкость паяного продукта. Другими словами, если промежуточный слой является слишком толстым, преимущества, которые могут быть получены от разницы коррозионных потенциалов между сердцевиной и промежуточным слоем, будет оказывать меньшее воздействие на полосу.

Важно не только исследовать время до перфорации, но также склонность к тому, какая именно перфорация имеет место, то есть количество перфораций при данном размере образца и общую морфологию коррозии. Как правило, морфология латеральной коррозии при общем воздействии на поверхность является выгодной, в то время как точечная коррозия и коррозия между зернами может оказывать отрицательное влияние на время жизни паяного продукта.

В Таблице 4, ниже, можно увидеть оценки коррозии ламинированного материала с тремя различными значениями толщины. Оценки осуществляют через 45, 60 и 74 дня исследования SWAAT на исследуемом образце с площадью 60*110 мм2. Поперечные сечения этих образцов после SWAAT показаны на Фиг. 1, 2 и 3 для материала образца 3а, 3b и 3с, где 3с имеет самый толстый промежуточный слой, а 3а самый тонкий. Очевидно, что более толстый промежуточный слой обеспечивает лучшую стойкость к вредной коррозии и более выгодный режим коррозии, чем более тонкий. Однако даже самый тонкий промежуточный слой, описанный в настоящем документе, обеспечивает значительное улучшение по сравнению с эквивалентными материалами без промежуточных слоев, смотри Пример 1.

Механические свойства

Механические свойства катаных в лаборатории материалов приведены в Таблице 5.

*Образуется трещина вне длины датчика экстенсометра или вблизи его края.

Пример 3

Паяный лист с сочетанием материалов в соответствии с сочетанием сплавов 7 в Таблице 2 изготавливают в соответствии с экспериментальными деталями, описанными выше. После пайки материал устанавливают в продольном направлении, шлифуют, очень тщательно полируют и подвергают электрополировке для получения хороших поверхностей для измерения EBSD. Текстуру перекристаллизации промежуточного слоя измеряют с помощью EBSD. Все 150 мм длины промежуточного слоя исследуют для получения хорошей статистики для анализа текстуры.

Промежуточный слой превосходно выдерживает проникновение расплавленного наполнителя при небольшом растворении, и зерна в промежуточном слое большие. Обнаружено, что в промежуточном слое преобладает текстура {110}<111> и получается объемная доля 61%. Средний размер зерен материала с этой текстурой составляет 302 мкм. На Фиг. 4 промежуточный слой изображен с зернами с текстурой {110}<111>, закрашенными в черный цвет, и с зернами с компонентами со всеми другими текстурами, закрашенными в светло-серый цвет. На Фиг. 5 показана ODF (функция распределения ориентаций) этого материала.

Сравнительный пример 1

Сочетания для листа представляют собой твердый припой в соответствии со сплавом А, промежуточный слой в соответствии со сплавом G и сердцевину в соответствии со сплавом I. Промежуточный слой сначала гомогенизируется при 600°С в течение 10 часов перед сборкой слоев, предварительным нагревом и совместной прокаткой с получением плакированного листа. После пайки материал обрабатывают и анализируют таким же способом как в Примере 3. Промежуточный слой выдерживает расплавленный наполнитель плохо, со значительным растворением, и зерна в промежуточном слое меньше чем 100 мкм. Обнаружено, что текстура является очень слабой, и получают объемную долю примерно 5% или меньше для текстурной компоненты {110}<111>. Фиг. 6 показывает ODF для сравнительного материала промежуточного слоя.

Сравнительный пример 2

Сочетания материалов, припоя в соответствии со сплавом А и промежуточного слоя в соответствии со сплавом Е, с одной стороны, и сердцевины в соответствии со сплавом I, и другую сторону сердцевины плакируют с помощью припоя в соответствии со сплавом А. Отдельные материалы нагревают и прокатывают как в Сравнительном примере 1, но с конечным смягчающим отжигом при 380°С для перекристаллизации промежуточного слоя, а также сердцевины и припоя. Затем материал подвергают воздействию легкой деформации, 2-10%, для моделирования промышленной операции формования. Наконец, материал подвергают воздействию процесса пайки, как указано выше. После пайки материал демонстрирует значительное взаимодействие между промежуточным слоем и расплавленным металлом припоя, проявляющееся как миграция или растворение жидкой пленки материала промежуточного слоя, см. Фиг. 7, таким образом, по существу устраняя функцию промежуточного слоя.

Коррозионно-стойкая полоса в соответствии с настоящим изобретением предполагается для использования при изготовлении паяных продуктов, в частности паяных компонентов для теплообменников. Специалист в данной области легко заметит, что такие компоненты могут иметь любую форму, включая, но, не ограничиваясь этим, трубки, танки, пластины или что-либо подобное, без отклонения от рамок настоящего изобретения.

Реферат

Изобретение относится к полосе из алюминиевого сплава, предназначенной для высокотемпературной пайки, и может быть использовано, в частности, для изготовления компонентов теплообменников. Коррозионно-стойкая полоса для изготовления паяных продуктов содержит сердцевину из сплава на основе алюминия, расположенный на сердцевине промежуточный слой и, необязательно, плакирующий слой на основе Al-Si, при этом промежуточный слой имеет следующее содержание компонентов, мас.%: Si ≤0,9, Fe ≤0,7, Cu ≤0,5, Mn 0,5-1,8, Mg ≤0,7, Zn ≤4,0, Ni ≤1,5, элементы, выбранные из IVb, Vb и/или VIb групп Периодической таблицы, ≤0,3 каждого и ≤0,5 в сумме, неизбежные примеси ≤0,05 каждой и ≤0,15 в сумме, Al - остальное, причем состав сплава сердцевины и состав сплава промежуточного слоя выбран с обеспечением после высокотемпературной пайки более инертной сердцевины, чем промежуточный слой, а объемная доля текстурной компоненты составляет по меньшей мере 30%. Изобретение направлено на получение полосы, обладающей после пайки высокой коррозионной стойкостью. 3 н. и 25 з.п. ф-лы, 5 пр., 5 табл., 7 ил.

Комментарии