Способ производства секции теплообменника на основе алюминия - RU2194596C2

Код документа: RU2194596C2

Чертежи

Описание

Изобретение относится к секции теплообменника на основе алюминия, а также к способу ее производства. Более конкретно, это изобретение относится к секции теплообменника на основе алюминия, в которой плоская труба теплообменника, например, на основе алюминия и ребро теплообменника на основе алюминия удерживаются в припаянном отношении друг к другу путем использования паяльного состава. Изобретение, кроме того, относится к производству такой секции теплообменника.

В общем, широко используется определенный теплообменник, основанный на алюминии, который сконструирован с трубой теплообменника, созданной из алюминия или сплава алюминия (здесь далее называемых "на основе алюминия"), и ребром теплообменника на основе алюминия, спаянными друг с другом. Дополнительно и чтобы получить улучшенную характеристику теплового обмена, используется штампованная плоская труба в качестве трубы теплообменника, которая получается из штампованной формы на основе алюминия.

Чтобы полученный теплообменник был защищен от коррозии (устойчив к коррозии), наружная поверхность плоской трубы теплообменника покрывается главным образом цинком (Zn), с последующей диффузией Zn по наружной поверхности такой плоской трубы во время пайки с нагреванием и последующим формированием на ней диффузионного слоя Zn. Дополнительно, ребро теплообменника изготовляется из паяльной пленки, выбранной из таких материалов, покрытых цинксодержащим припоем, а именно составом для пайки. В качестве подобного примера документ USA-4831701 описывает способ, в котором ребро теплообменника на основе алюминия, покрытое на поверхности паяльным составом, полученным из сплава Al-Si, и флюс, покрытый Zn, наложены на плоскую трубу теплообменника, и выполнено припаивание ребра теплообменника.

Такая паяльная пленка для использования при изготовлении ребра теплообменника, однако, дорога по сравнению с чистым материалом для ребра теплообменника, не покрытым припоем. Более того, из-за покрытия его поверхности припоем паяльная пленка приводит к быстрому стиранию рабочего ролика по изготовлению ребра теплообменника, что требует частой полировки такого рабочего ролика. Как дополнительная проблема имеется тенденция к возникновению вспышек и шума при работе жалюзи или подобного устройства с возможным износом конечной секции теплообменника. Более того, по способу из документа USA-4831701 процесс покрытия флюсом с Zn вызывает увеличение количества шагов способа, и, таким образом, рост стоимости производства и стоимости материала.

Чтобы улучшить сопротивление коррозии плоской трубы теплообменника, используется способ, в котором цинк (Zn) заранее наносится на наружную поверхность такой трубы способом цинката (цинкования) или распыляющим покрытием Zn, а затем формируется диффузионный слой Zn в процессе пайки, так что плоская труба защищается против коррозии электродным экраном.

Однако этот способ оставляет проблему, заключающуюся в том, что нанесение Zn достаточно трудоемко и требует много времени.

С другой стороны, известен способ, в котором используется чистый материал для ребра теплообменника, не покрытый припоем, и в котором применяется порошковый сплав Al-Si, полученный из алюминия (А1) и кремния (Si), чтобы покрыть ребро теплообменника и спаять его с плоской трубой теплообменника.

Такой известный способ требует для покрытия порошкового сплава Al-Si в значительном количестве, и, таким образом, вызывает трудности, связанные со стоимостью и сборкой.

Согласно другому известному способу, плоская труба теплообменника изготовляется из электрически сваренной трубы, покрытой материалом для пайки. Например, документ JP 59086899 описывает способ производства секции теплообменника на основе алюминия, включающий удерживание труб теплообменника, сформированных на основе алюминия, и ребер, сформированных из цинксодержащего материала на основе алюминия, в спаянном состоянии друг с другом путем использования состава для пайки, который наносится на наружную поверхность трубы теплообменника, а также последующее нагревание трубы теплообменника и ребер до заданной температуры, приводящее трубу теплообменника и ребра в спаянное отношение друг с другом и формирование на наружной поверхности трубы теплообменника смешанного диффузионного слоя.

В этом способе, однако, требуется вставка, расположенная внутри такой трубы, когда выполняется многоканальная система, и это вызывает дополнительный шаг процесса, и, следовательно, увеличение стоимости производства и стоимости материала.

Одной задачей этого изобретения является создание секции теплообменника, которая следует из использования трубы теплообменника, не требующей предварительного покрытия Zn, и чистого материала для ребра теплообменника, не покрытого составом припоя, и которая показывает коррозионную устойчивость и способность к припаиванию, сравнимую с этими характеристиками обычного эквивалента. Другой задачей этого изобретения является создание способа производства такой секции теплообменника.

Для решения вышеуказанных задач создан способ производства секции теплообменника на основе алюминия, включающий удерживание труб теплообменника, сформированных на основе алюминия, и ребер, сформированных из цинксодержащего материала на основе алюминия, в спаянном состоянии друг с другом путем использования состава для пайки, который наносится на наружную поверхность трубы теплообменника, а также последующее нагревание трубы теплообменника и ребер до заданной температуры, приводящее трубу теплообменника и ребра в спаянное отношение друг с другом и формирование на наружной поверхности трубы теплообменника смешанного диффузионного слоя, в котором, согласно изобретению, труба теплообменника выполнена экструдированной и плоской, состав для пайки получен из смеси кремния и флюса фтористого типа, а смешанный диффузионный слой состоит из кремния, содержащегося в составе для пайки, и цинка, содержащегося в ребрах теплообменника.

В таком примере в смешанном диффузионном слое, состоящем из кремния и цинка и расположенном на поверхности теплообменника, максимальная концентрация кремния находится в диапазоне 0,5-1,5%, а цинка - 0,4-3,0%.

В настоящем изобретении труба теплообменника может иметь любую форму, поскольку она выполнена на основе алюминия. Предпочтительно такая труба может быть штампованной плоской трубой на основе алюминия, снабженной множеством проходов для подачи теплоносящей среды. Кроме того, желательно, чтобы концентрация цинка в вышеописанном радиаторе находилась в диапазоне 1-5%.

Согласно настоящему изобретению, в качестве состава для паяния используется смесь кремния и флюса фтористого типа, и это приводит к тому, что труба теплообменника не требует предварительного покрытия Zn, и выгодно может быть использован чистый цинксодержащий материал для формирования ребра теплообменника, не покрытый составом для паяния. Часть полученного ребра теплообменника расплавлена составом припоя во время пайки, этим цинк, содержащийся в ребре теплообменника, диффундирует по наружной поверхности трубы теплообменника так, чтобы сформировать на ней смешанный диффузионный слой, полученный из кремния и цинка.

Следовательно, цинковый диффузионный слой может быть сформирован на наружной поверхности трубы теплообменника без покрытия цинком, которое предварительно требовалось для прежней трубы. Это позволяет легко выполнять секцию теплообменника с отличной коррозионной устойчивостью и способностью к припаиванию. Также является преимуществом, что ребро теплообменника требует покрытия составом для пайки, и, таким образом, гарантируется легкое формирование, и, кроме того, это устраняет ребра и заусенцы при окончательном производстве секции теплообменника высокого качества. Дополнительно достигается улучшенная производительность при экономии стоимости.

Краткое описание

чертежей

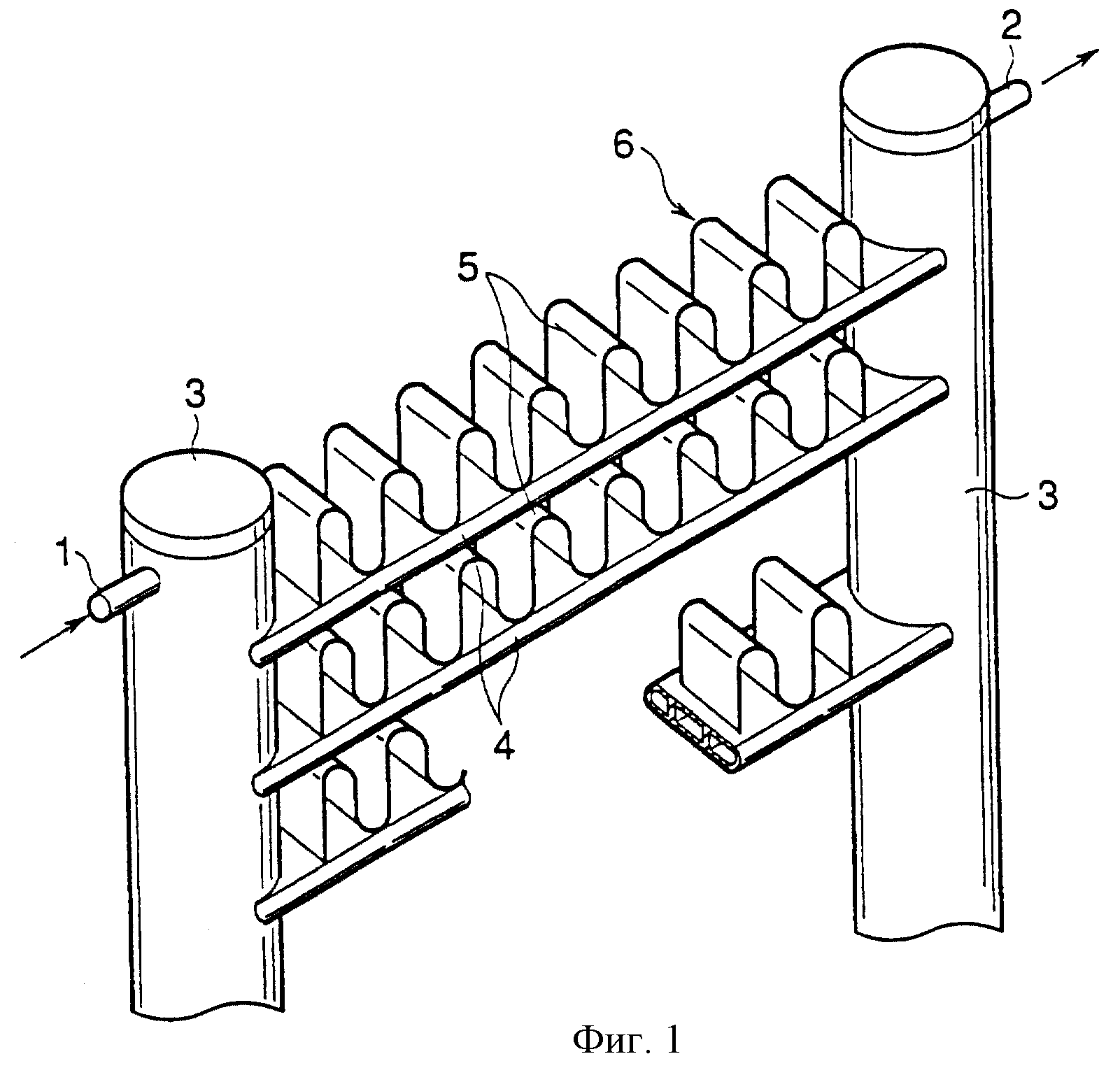

Фиг.1 иллюстрирует, в аксонометрии, важные детали одной формы теплообменника, собранного в секцию теплообменника согласно изобретению.

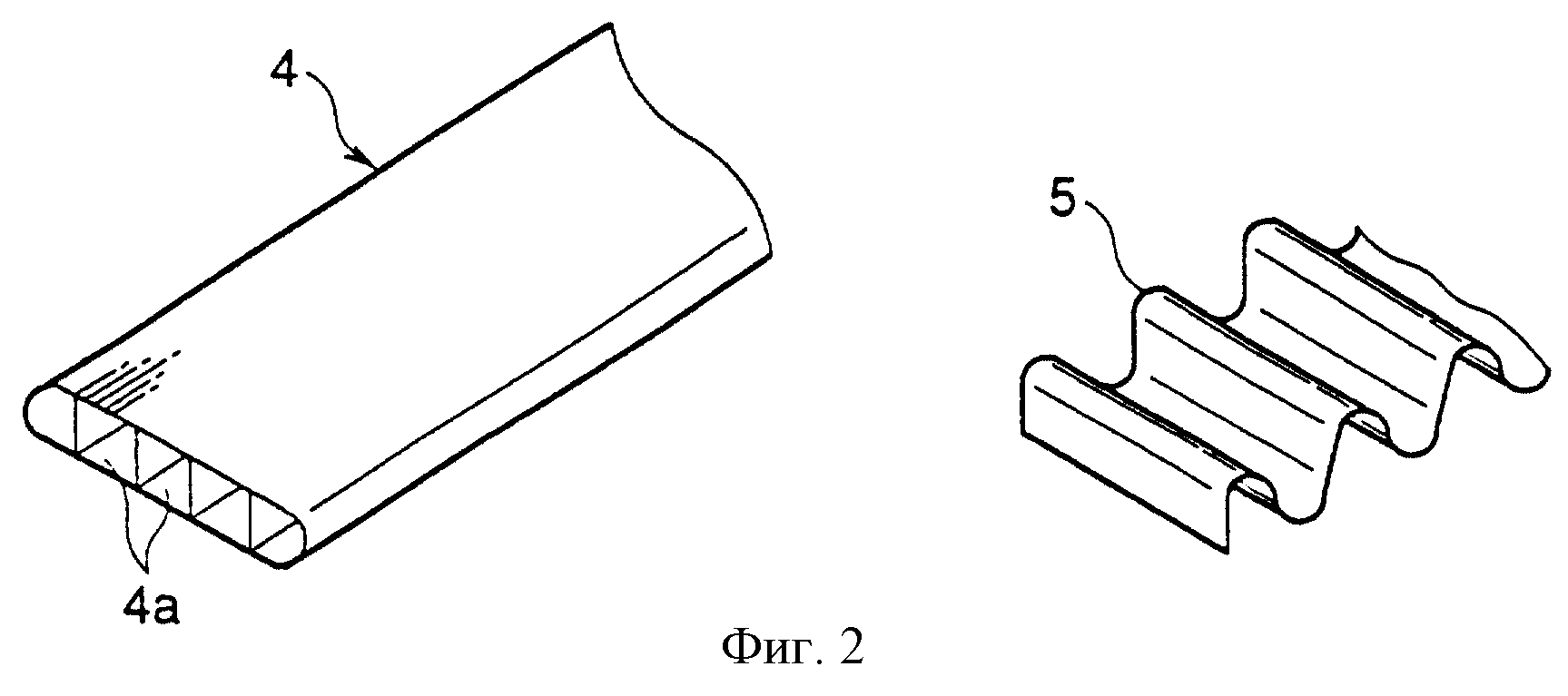

Фиг. 2 - вид в аксонометрии, показывающий каждый из элементов: штампованную плоскую трубу и рифленое ребро теплообменника, которые воплощают это изобретение.

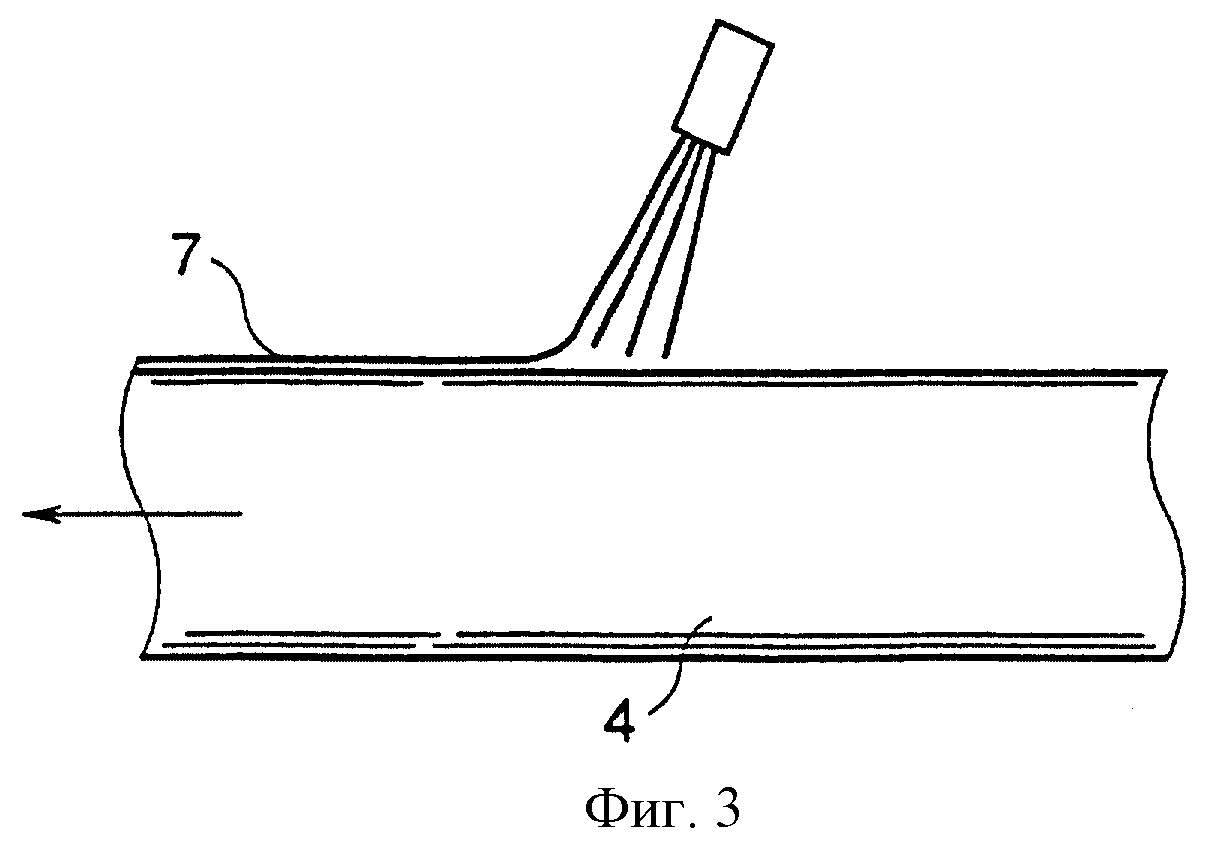

Фиг.3 - вид поперечного сечения, показывающий способ, которым состав для пайки наносится на штампованную плоскую трубу в соответствии с изобретением.

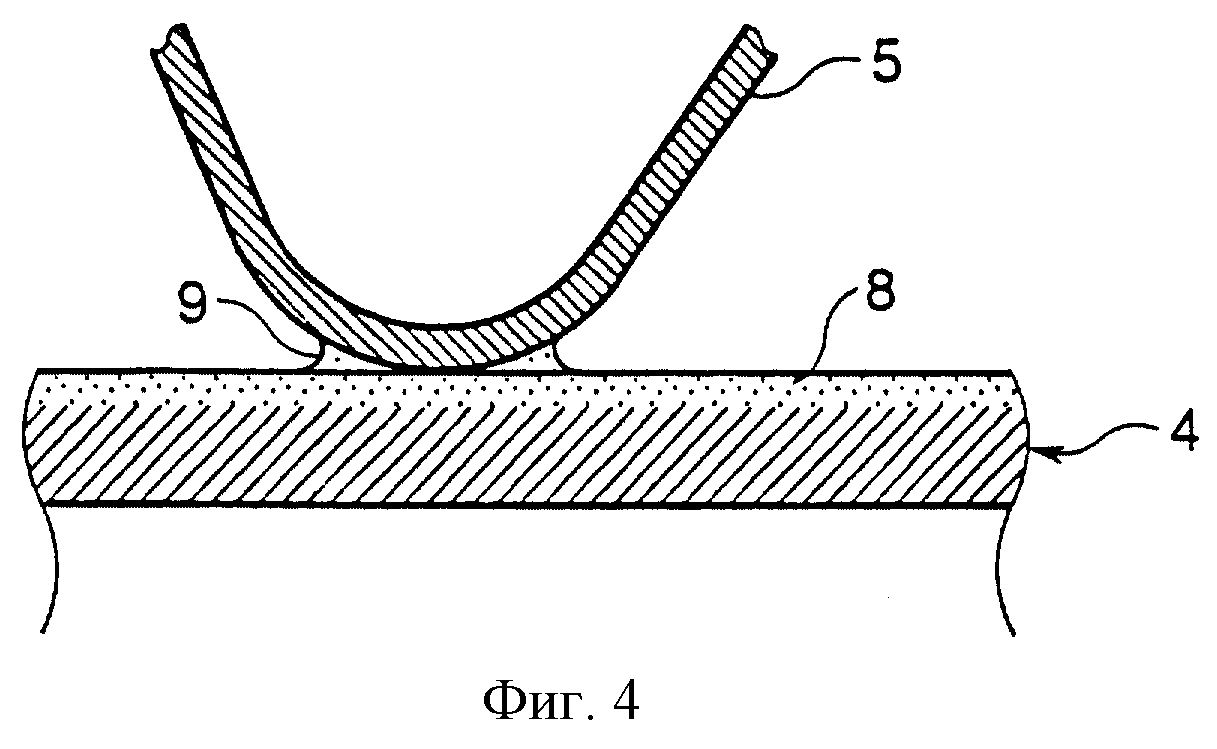

Фиг. 4 - вид поперечного сечения, частично увеличенный, способа, которым труба теплообменника и ребро теплообменника припаиваются друг к другу в соответствии с изобретением.

На этих чертежах позиция 4 относится к штампованной плоской трубе (труба теплообменника), 5 - к рифленому ребру теплообменника, 6 - к секции теплообменника, 7 - к составу для пайки и 8 - к диффузионному слою Si и Zn.

Настоящее изобретение описано ниже со ссылкой на сопровождающие чертежи в соответствии с несколькими примерами выполнения.

Фиг. 1 - это вид в аксонометрии, показывающий важные детали одной формы теплообменника, собранного в секцию теплообменника согласно настоящему изобретению.

Вышеописанный теплообменник сконструирован с парой водосборных труб 3, расположенных в противоположной разнесенной позиции и имеющих вход 1 теплоносителя или вход 2 теплоносителя, множеством штампованных плоских труб 4, служащих в качестве труб теплообменника, причем штампованные плоские трубы расположены параллельно друг другу и связаны с водосборными трубами 3, и с ребрами теплообменника, такими, например, как рифленые ребра, расположенные между штампованными плоскими трубами 4. В собранном таким образом теплообменнике водосборные трубы 3 и штампованные плоские трубы 4 сформированы штампованной формой на основе алюминия, а рифленые ребра 5 сформированы путем сгибания плоского материала на основе алюминия в попеременные углубления и гребни или в волнистую конфигурацию. Водосборные трубы 3, штампованные плоские трубы 4 и рифленые ребра 5 целиком припаиваются друг к другу с использованием паяльного состава (материала для пайки), таким образом изготавливается теплообменник.

В этом случае секция теплообменника 6, выполненная из штампованных плоских труб 4 и рифленых ребер 5, сформирована такими штампованными плоскими трубами на основе алюминия (JIS А1050, например), которые предварительно не подвергались покрытию цинком, а рифленые ребра 5 сформированы из плоского материала на основе алюминия, содержащего Zn, не покрытого материалом для пайки. В качестве материала для пайки широко используется смесь порошкового кремния (Si) и порошкового флюса фтористого типа, или смесь порошкового Si, порошкового Zn и порошкового флюса фтористого типа. Здесь флюс фтористого типа может быть составом, например, KA1F4, K2A1F5, Н2O или K3A1F6. Этот тип флюса фтористого типа желателен, поскольку он не похож на хлорид и невосприимчив к коррозии по отношению к алюминию. Отношение Si к флюсу (в % по весу) установлено Si:флюс = 1:2.

Для того чтобы изготовить вышеупомянутую секцию теплообменника 6, первый шаг способа состоит в приготовлении, как видно на фиг.2, штампованных плоских труб 4 на основе алюминия и определении в них множества проходов для протекания теплоносителя, и рифленых ребер 5, согнутых в волнообразные структуры и содержащие Zn. Для этого рифленые ребра 5 получаются путем изгиба цинксодержащего плоского материала на основе алюминия (например, JIS A3NO3) в волнообразную форму с использованием рабочих роликов. В таком случае рабочие ролики менее подвержены износу, чем в случае паяльной пленки, покрывающей материал для пайки. Другим преимуществом является то, что не возникает ни задиров, ни заусенец, даже когда жалюзи или им подобные устройства вырабатываются и устанавливаются на ребрах. Это способствует повышению качества ребер теплообменника.

Состав для пайки 7 после этого наносится на поверхность штампованных плоских труб 4, как показано на фиг.3З, путем использования связующего материала, такого как, например, термопластическая акриловая смола, или ей подобного. Нанесение этого паяльного состава на штампованную плоскую трубу 4 может быть выполнено, например, путем распыления смешанной жидкой суспензии связующего вещества и состава для пайки или путем погружения штампованной плоской трубы 4 в смешанную жидкую суспензию связующего вещества и состава для пайки, а затем вытягивания трубы вертикально из жидкой суспензии, чтобы таким образом удалить лишнюю суспензию.

Далее, штампованные плоские трубы 4, загруженные таким образом составом для пайки, и Zn-содержащие рифленые ребра 5 объединяются между собой и прикрепляются друг к другу с использованием инструмента (не показанного) или прикрепляются друг к другу путем присоединения к водосборным трубам 3. Путем последующего нагревания до предопределенной температуры выше 590oС, например, в нагревательной печи или ей подобной, состав припоя расплавляется, чтобы привести штампованную плоскую трубу 4 и рифленые ребра 5 в цельно спаянное отношение друг к другу. Во время операции пайки часть рифленых ребер 5 плавится путем воздействия состава для пайки, и это приводит к тому, что Zn, содержащийся в рифленых ребрах 5, диффундирует по наружной поверхности штампованной плоской трубы 4, окончательно соединяясь с Si, содержащимся в составе припоя при формировании диффузионного слоя 8 из Si и Zn на наружной поверхности плоской трубы 4. Штампованная плоская труба 4 и рифленые ребра 5 затем удерживаются в цельном соединенном состоянии друг с другом с помощью ободка 9 из сплава Al-Si-Zn, расположенного между ними. С помощью диффузионного слоя 8 из Si и Zn, сформированного на наружной поверхности штампованной плоской трубы 4, полученная секция теплообменника 6 становится устойчивой к коррозии.

Ниже предлагается объяснение тех экспериментов, которые выполнены для оценки способности к припаиванию и коррозионной устойчивости секции теплообменника согласно настоящему изобретению по сравнению с соответствующими характеристиками секции теплообменника на основе алюминия по предшествующей технике.

© исходные материалы

* штампованные

плоские трубы

(1) материал: JIS A1050

JIS A1050 + покрытие дуговым разбрызгиванием из Zn (расход Zn 8 г/м2)

сплав NE (модифицированный сплав A1050) (состав: 0,05%

Si, 0,18% Fe, 0,4% Сu, 0,02% Zn и 0,04% Zr)

(2) форма: наружный размер (ширина х толщина стенок) = 19,2 х1,93 мм (односторонняя толщина стенок: 0,4 мм)

* радиаторы

(1)

материал: необработанный материал (JIS A3NO3 + содержание Zn 0-4,0%)

паяльная пленка (А4343 + 1,0% Zn/3NO3 + 1,5% Zn/A4343 + 1,0% Zn)

(2) форма: (ширина х толщина стенок) = 21,1 х 0,

1 мм

* составы для пайки

(1) порошковый Si + порошковый флюс фтористого типа + связующее вещество

общее количество склеивающего вещества: 16 г/м2

*

условия паяния

текущие рабочие условия:

в атмосфере азота (количество азота: 40 м3/час) скорость нагревания: 30oС/мин

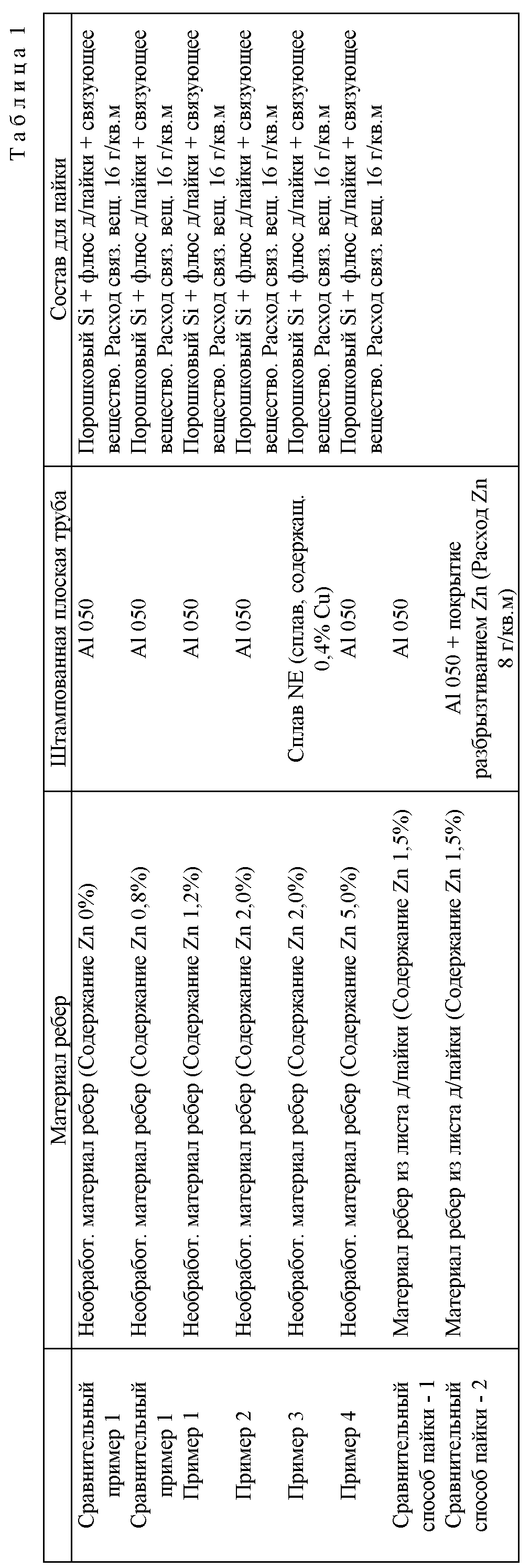

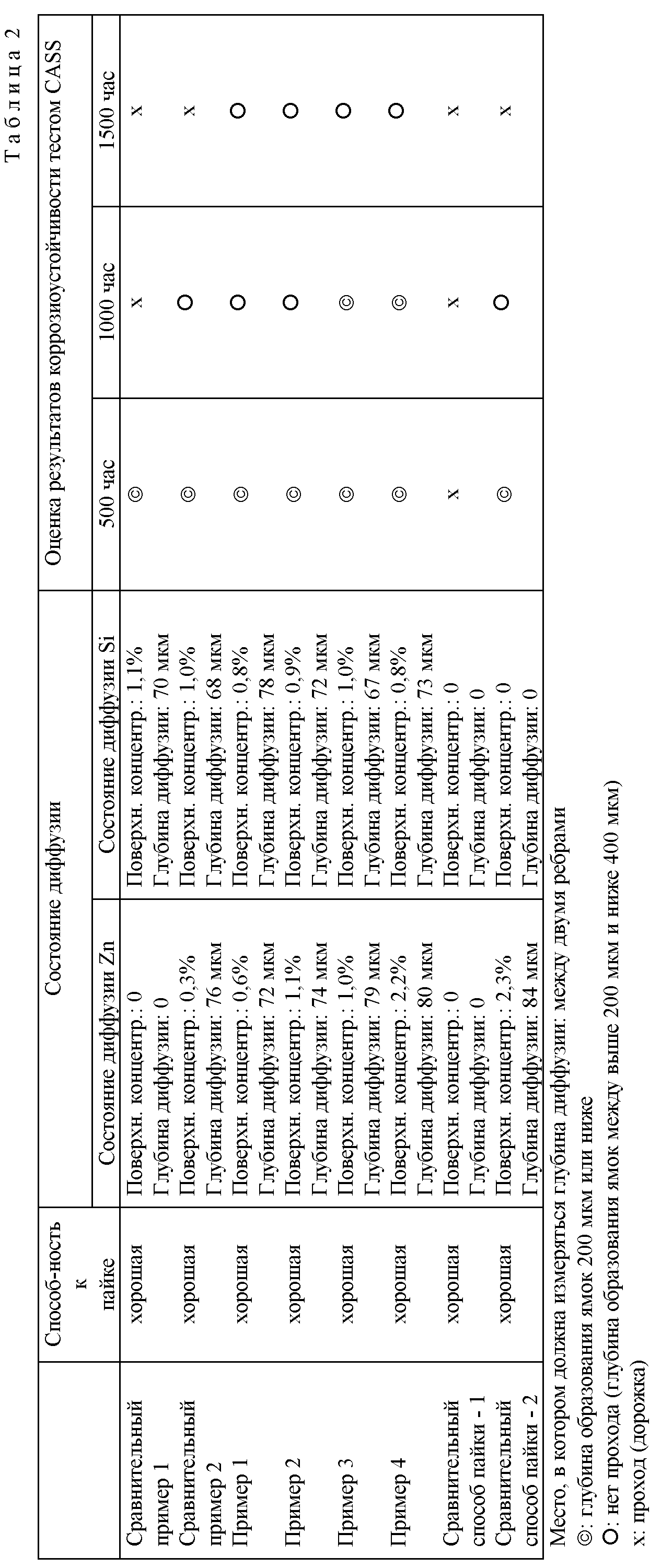

Что касается сравнительных

образцов 1 и 2 и примеров 1-4, в которых вышеописанная штампованная плоская труба 4 была прочно спаяна с необработанным материалом ребер (с содержанием Zn 0-4,0%) путем использования вышеописанного

состава для пайки, а также относительно сравнительных способов пайки 1 и 2 (текущее паяние), детали которого показаны в табл.1, то часть соединения между штампованной плоской трубой 4 и ребрами была

вырезана и проверена. Полученные результаты способности к припаиванию показаны в табл.2.

Дальнейшая оценка коррозионной устойчивости для конечного продукта пайки была выполнена с помощью проверки CASS (JIS Н8681). Результаты приведены в табл.2.

Более того, штампованная плоская труба 4 была проверена в поперечном сечении посредством рентгеновского микроанализатора (РМА), чтобы проверить состояние диффузии Zn и Si. Результаты приведены в табл.2.

Вышеприведенные экспериментальные результаты показывают, что все припаянные состояния, полученные в примерах 1-4, сравнительно удачны для состояний секции теплообменника, использующей паяльную пленку в текущем применении, и что процент запаивания в примерах 1-4 больше, чем 99,5%.

При проверке продуктов пайки тестом CASS сравнительные примеры 1 и 2, так же как способы текущей пайки 1 и 2, создают сквозную дорожку при длительности времени проверки до 1500 часов, в то время как продукты примеров 1-4 оказываются свободными от таких отверстий даже после истечения такого времени проверки.

Более того, по изучении состояний диффузии Zn и Si (как поверхностной концентрации, так и глубины диффузии), состояние диффузии Zn в примерах 1-4 равно 0,6-2,2% и 72-80 мкм, а состояние диффузии Si равно 0,8-1,0% и 67-78 мкм.

Из предшествующих экспериментов было обнаружено, что секция теплообменника, полученная из ребер на основе алюминия, имеющего содержание Zn 1,2-4,0%, и штампованной плоской трубы на основе алюминия, у которой опущено предварительно нанесение Zn, которые были спаяны друг с другом путем использования состава для пайки, составленного из смеси порошкового Si и флюса фтористого типа, способна давать способность к припаиванию и коррозионную устойчивость, подобную или выше, чем эти характеристики у секции теплообменника, в настоящее время применяемой в технике. Хотя это специально не указано в вышеупомянутых экспериментальных результатах, более низкое содержание Zn в материале радиатора, чем 1,0%, приводит к концентрации поверхностной диффузии Zn ниже 0,4%, приводя таким образом к недостаточному анодному процессу в слое диффузии Zn. Наоборот, содержание Zn больше 5% приводит к тому, что материал ребер теплообменника сам становится в значительной степени подвержен коррозии, что приводит к тому, что конечный теплообменник имеет сокращенный срок службы, а также к тому, что результирующее ребро имеет пониженную прочность материала при высоких температурах и из-за этого стремится изгибаться при пайке. Поэтому в случае, когда Zn присутствует в материале ребра теплообменника в соотношении 1,0-5,0%, способность к припаиванию и коррозионная устойчивость достигают таких значений, которые эквивалентны этим характеристикам ныне применяемых секций теплообменников или превышают их.

Хотя это не показано в вышеприведенных экспериментальных результатах, было также обнаружено из этого ряда экспериментальных результатов, что чем больше количество добавленного Zn, тем слой диффузии Zn может быть сформирован при большей концентрации, и, таким образом, можно ожидать большей коррозиоустойчивости, и что, поскольку слой диффузии Si отзывчив на образующий ямки вызывающий коррозию потенциал на боковой стороне штампованной плоской трубы, может быть достигнута более высокая коррозиоустойчивость, чем в штампованной плоской трубе, свободной от слоя диффузии Si.

Как описано и показано здесь ранее, настоящее изобретение позволяет использовать смесь кремния и флюса фтористого типа в качестве состава для пайки, так что труба теплообменника не требует предварительного покрытия цинком, и непокрытый материал ребер теплообменника, содержащий Zn, но не покрытый паяльным составом, может быть использован при формировании ребер. Часть ребер, таким образом, плавится под воздействием паяльного состава, при этом цинк, содержащийся в ребрах, диффундирует на наружной поверхности трубы теплообменника, и таким образом функционирует как формирующий диффузионный слой, состоящий из смеси кремния и цинка, на этой наружной поверхности.

Соответственно, слой диффузии цинка может быть сформирован на наружной поверхности трубы теплообменника без покрытия цинком, предварительно требующегося в отношении прежних труб. Это, в свою очередь, позволяет легко создавать секцию теплообменника с высокой коррозионной устойчивостью и высокой способностью к припаиванию. Другим преимуществом является то, что ребра теплообменника не требуют покрытия паяльным составом, таким образом гарантируя легкую обрабатываемость, и, более того, устранение задиров и заусенец, с возможностью изготовления секции теплообменника высокого качества. Как дополнительное преимущество, возможна высокая производительность при экономии стоимости.

Реферат

Изобретение предназначено для применения в теплообменниках и способах их применения. Способ производства секции теплообменника на основе алюминия включает удерживание труб теплообменника, сформированных на основе алюминия, и ребер, сформированных из цинксодержащего материала на основе алюминия, в спаянном состоянии друг с другом путем использования состава для пайки, который наносится на наружную поверхность трубы теплообменника, а также последующее нагревание трубы теплообменника и ребер до заданной температуры, приводящее трубу теплообменника и ребра в спаянное отношение друг с другом и формирование на наружной поверхности трубы теплообменника смешанного диффузионного слоя, причем труба теплообменника выполнена экструдированной и плоской, состав для пайки получен из смеси кремния и флюса фтористого типа, а смешанный диффузионный слой состоит из кремния, содержащегося в составе для пайки, и цинка, содержащегося в ребрах радиатора. Согласно изобретению концентрация цинка в ребрах теплообменника составляет 1-5%. Изобретение позволяет изготовить трубу теплообменника, которая может быть припаяна к ребрам и обладает коррозионной стойкостью. 1 з.п. ф-лы, 4 ил., 2 табл.

Формула

Документы, цитированные в отчёте о поиске

Способ соединения покрытых цинком алюминиевых элементов и теплообменник, изготовленный данным способом

Комментарии