Способ соединения трубок кожухотрубного теплообменника с трубной решеткой кожухотрубного теплообменника - RU2718393C2

Код документа: RU2718393C2

Чертежи

Описание

Изобретение относится к способу соединения трубок кожухотрубного теплообменника с трубной решеткой указанного теплообменника и к устройству для его осуществления.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Кожухотрубные теплообменники предназначены для передачи тепла от первой текучей среды второй текучей среде. Для этой цели кожухотрубный теплообменник обычно содержит полый цилиндр, внутри которого размещено множество трубок. Одна из двух текучих сред может пропускаться по трубкам, а другая - через полый цилиндр, в частности вокруг трубок. Трубки своими концами прикреплены по окружности к трубчатым решеткам кожухотрубного теплообменника.

В процессе изготовления кожухотрубного теплообменника трубки присоединяют их концами к трубным решеткам, например, с образованием материальной связи. Таким образом, в зависимости от количества трубок получается до нескольких десятков тысяч трубных соединений труба-трубная решетка

В патентном документе Германии №102006031606 А1 раскрыт способ лазерной сварки, в котором колебательное движение накладывается на поступательное движение лазерного пучка. Такое колебательное движение осуществляется по существу в перпендикулярном направлении относительно поступательного направления. Колебательное движение выполняют здесь с целью обеспечения заполнения пространства.

Существует потребность в создании возможного способа соединения трубок кожухотрубного теплообменника с трубной решеткой этого теплообменника, при котором обеспечивается высокое качество при незначительных усилиях и низких затратах.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с изобретением предлагается способ соединения трубок кожухотрубного теплообменника с трубной решеткой указанного теплообменника, а также устройство для его осуществления с признаками, изложенными в независимых пунктах формулы изобретения. Предпочтительные конфигурации заявлены в зависимых пунктах формулы изобретения и приведены в нижеследующем описании. Варианты выполнения и преимущества предложенных способа и устройства становятся очевидными аналогичным образом из нижеследующего описания.

Трубки соединяют с трубной решеткой способом соединения материала лазерной сваркой. В процессе лазерной сварки лазерный пучок генерируют и фокусируют в месте, предназначенном для сварки, на соединительном участке между трубкой и трубной решеткой. На данном соединительном участке соответствующая трубка должна быть присоединена к трубной решетке с образованием материальной связи. На указанном соединительном участке между трубкой и трубной решеткой образуется соответствующий сварной шов.

Сфокусированный лазерный пучок перемещают по соединительному участку в соответствии с первым движением или основным движением, или поступательным движением. Указанное первое движение выполняют, в частности, вдоль первого направления (направления продвижения) по соединительному участку. Указанное первое направление соответствует, в частности, основному направлению протяженности получаемого сварного шва. Указанное первое движение лазерного пучка совмещают со вторым движением, в частности, так называемым совмещенным движением, которое отличается от первого движения. Указанное второе движение выполняют, в частности, вдоль второго направления, которое отличается от первого направления. В частности, колебательное движение могут осуществлять как указанное второе движение. В соответствии с изобретением, для соединения отдельных трубок с трубной решеткой лазерную сварку осуществляют последовательно, при этом два движения лазерного пучка совмещают по правилам векторной геометрии. Так называемая лазерная сварка с колебаниями пучка может быть выполнена соответствующим образом. Кроме того, в соответствии с изобретением, второе движение плавно влияет на плавильную ванну и ее свойства. В частности, можно заданным образом оказывать влияние на динамику плавильной ванны и/или можно заданным образом преобразовывать образующийся паровой капилляр, например, с приданием ему удлиненной или овальной формы. В зависимости от такой преобразованной динамики плавильной ванны или такого преобразования парового капилляра можно, в частности, обеспечить дегазацию. Наличие возможных загрязняющих веществ в зазоре между трубкой и трубной решеткой может привести к появлению пористости в металле сварного шва. Такая вероятность может быть значительно снижена путем воздействия на динамику плавильной ванны и путем преобразования парового капилляра.

В частности, в качестве второго движения для заданного изменения динамики плавильной ванны или преобразования парового капилляра подходящим является круговое или эллиптическое движение, с поперечными отклонениями от 0,15 до 0,25 мм, в частности 0,23 мм, и продольными отклонениями от 0,15 до 0,25 мм, в частности 0,23 мм, что особенно предпочтительно при этом способе. Предпочтительная частота второго движения в данном случае составляет 3000-4500 Гц, в частности, 3500 Гц.

Здесь следует подчеркнуть, что в настоящем изобретении совмещение двух движений применяется реже по причинам, обеспечивающим возможность более эффективного устранения зазора, чем для уменьшения пористости.

В этой связи следует понимать, что лазерная сварка или сварка лазерным пучком подразумевает, в частности, способ, который определяется как процесс 52 в соответствии со стандартом DIN EN ISO 4063 («Сварка и родственные процессы - Номенклатура процессов и ссылочных номеров»). В этом случае энергия вводится лазерным пучком в обрабатываемые изделия, подлежащие соединению.

В процессе лазерной сварки лазерный пучок генерируют соответствующим лазером, например, СО2-лазером, СО-лазером, твердотельным лазером, в частности Nd:YAG лазером, лазером на неодимовом стекле, Er:YAG лазером, дисковым лазером, волоконным лазером и/или полупроводниковым лазером. Генерируемый лазерный пучок пропускают через оптические элементы, например, линзы и/или зеркала, например полые зеркала, и фокусируется в месте, предназначенном для сварки на соединительном участке.

Таким образом, устройство для лазерной сварки, выполненное в соответствии с изобретением, предназначено для соединения трубок кожухотрубного теплообменника с трубной решеткой такого теплообменника и имеет лазер для генерации лазерного пучка, первый блок управления для приведения в действие первого приводного механизма, предназначенного для получения первого движения лазерного пучка, и второй блок управления для приведения в действие второго приводного механизма, предназначенного для получения второго движения лазерного пучка, причем первый и второй блоки управления предназначены для осуществления способа, выполненного в соответствии с изобретением. Первый и второй блоки управления могут быть объединены в общий блок управления. Целесообразно также объединить первый и второй приводные механизмы в общий приводной механизм. Разделение на первый блок управления и второй блок управления и на первый приводной механизм и второй приводной механизм целесообразно, в частности, когда существующее устройство для лазерной сварки должно быть модернизировано для осуществления предложенного способа.

Предложенное устройство для лазерной сварки или соответствующий блок для лазерной сварки содержит, в частности, лазер и соответствующий корпус, в котором размещены оптические элементы. Лазер может быть также размещен в этом же корпусе или за его пределами, при этом лазерный пучок в данном случае связан с корпусом. Например, ряд оптических элементов или все оптические элементы могут быть размещены в лазерной головке. Лазерный пучок связан с указанной лазерной головкой.

Первое и второе движения лазерного пучка и, следовательно, образование соединения трубка-трубная решетка могут выполняться с помощью соответствующих средств автоматизированного управления. Таким образом, лазерную сварку с отклонением пучка, в частности, можно легко осуществить в автоматизированном режиме. При автоматизированном управлении приводят в действие, в частности, соответствующие элементы устройства для лазерной сварки с тем, чтобы сфокусировать лазерный пучок и соответствующим образом перемещать его.

Сфокусированный лазерный пучок падает на поверхность свариваемого участка на соединительном участке. Соответствующая трубка и/или трубная решетка расплавляются на участке вокруг указанного места, предназначенного для сварки, в результате чего получают плавильную ванну.

Один конкретный вариант выполнения лазерной сварки представлен так называемой сваркой с глубоким проплавлением. При таком виде сварки интенсивность генерируемого лазерного пучка имеет значение выше установленного предельного значения, например, выше предельного значения, равного 1 МВт/см2, 2 МВт/см2 или 4 МВт/см2. Такая относительно высокая интенсивность приводит к испарению части материала в плавильной ванне, в результате чего образуются пары металла. Дальнейшее поглощение энергии лазерного излучения приводит к тому, что указанные пары металла, по меньшей мере частично, ионизируются, в результате чего образуется плазма, созданная лазерным излучением, или плазма паров металла. Высокая интенсивность лазерного пучка может также приводить к тому, что в расплаве образуется сварочный капилляр или паровой капилляр, называемый также «проплавлением с формой замочной скважины». Указанный паровой капилляр образуется в виде полости, заполненной плазмой паров металла. Учитывая, что степень поглощения плазмы паров металла, в частности, выше степени поглощения расплава, энергия лазерного пучка в соответствующей трубке или трубной решетке может использоваться почти полностью.

Когда лазерный пучок перемещается по соединительному участку, расплавленный материал сходится за лазерным пучком и затвердевает с образованием сварного шва. В ходе основного движения лазерный пучок перемещается в первом направлении с целью соединения соответствующей трубки с трубной решеткой по окружности и, следовательно, для формирования соответствующего сварного шва вокруг трубки. Следовательно, основное движение представляет собой, в частности, круговое движение вокруг трубки или по ее окружности.

В частности, может оказаться сложным направить лазерный пучок высокой мощности точно через точки, расположенные в соединительном участке, с которым контактируют трубка и трубная решетка, и получить плавильную ванну точно вдоль этих точек. При отсутствии совмещенного движения и если плавильная ванна была получена исключительно в ходе основного движения, будет сложно точным образом получить плавильную ванну.

Дополнительное второе движение или совмещенное движение, которое накладывается на основное движение, позволяет получить плавильную ванну с большей управляемостью. Указанное второе совмещенное движение означает, что речь идет не только о возможном более точном направлении лазерного пучка в определенные точки в соединительном участке в процессе основного движения, но и возможном более точном его перемещении вдоль первого направления. Вместе с тем, лазерный пучок может, в частности, перемещаться или колебаться между указанными соответствующими точками в широком диапазоне. Совмещенное движение позволяет легко получить более широкую плавильную ванну или более широкую зону плавления, чем это было бы возможным в процессе основного движения.

Таким образом, обеспечивается, в частности, дополнительная степень свободы движения для направления лазерного пучка на соединительный участок и получения плавильной ванны. В частности, на соединение, которое необходимо получить между трубкой и трубной решеткой, не оказывается негативного воздействия, если в ходе основного движения и/или совмещенного движения лазерный пучок не может быть направлен точно по соответствующей заданной траектории и, следовательно, не может быть точно направлен в соответствующем направлении. Только при основном движении это имеет более важное значение, так как плавильная ванна при этом получена исключительно при осуществлении основного движения. Если же, с другой стороны, широкая плавильная ванна получена сочетанием основного движения и совмещенного движения, незначительные отклонения конкретных движений от соответствующей заданной траектории не имеют важного значения или не существенны, и не оказывают неблагоприятного воздействия на плавильную ванну и соединение, которое необходимо получить.

Преимущественно, основное направление протяженности сварного шва или плавильной ванны определяется первым движением. Первое движение, следовательно, проходит вдоль участков соприкосновения трубки и трубной решетки, в частности, вдоль соединительного участка или вдоль основного направления протяженности соединительного участка.

Предпочтительно, ширина сварного шва или плавильной ванны определяется вторым движением, то есть в частности, протяженностью сварного шва или плавильной ванны перпендикулярно первому направлению движения или перпендикулярно основному направлению протяженности сварного шва. В частности, ширина сварного шва или плавильной ванны может преднамеренно зависеть от второго движения и в дальнейшем может быть установлена на заданную величину.

В соответствии с предпочтительным вариантом выполнения, первое движение и/или второе движение получают при перемещении отдельных оптических элементов по траектории лазерного пучка. Для этой цели отдельные оптические элементы, в частности зеркала, могут смещаться, устанавливаться шарнирно, вращаться и/или устанавливаться наклонно. В частности, может быть предусмотрено первое зеркало, которое может вращаться или быть наклонено относительно первой оси, например, относительно вертикальной оси, и при этом может быть предусмотрено второе зеркало, выполненное с возможностью вращения вокруг второй оси. Указанная вторая ось может, в частности, проходить перпендикулярно первой оси и представлять собой, например, горизонтальную ось.

В качестве альтернативы или дополнительно, первое движение и/или второе движение предпочтительно можно получить с помощью устройства для лазерной сварки или путем перемещения части устройства для лазерной сварки. Указанная часть устройства или все устройство для лазерной сварки может, например, соответствующим образом перемещаться, в частности, может смещаться, шарнирно поворачиваться, вращаться и/или устанавливаться наклонно с помощью автоматического приводного механизма. В процессе этого перемещения одновременно может перемещаться, например, система, содержащая несколько оптических элементов. Например, несколько оптических элементов или все оптические элементы могут быть расположены в лазерной головке, при этом, в частности, указанная лазерная головка может перемещаться. Это обеспечивает возможность, в частности, одновременного перемещения нескольких оптических элементов для получения основного движения и/или совмещенного движения.

В соответствии с предпочтительным вариантом выполнения, первое движение может быть получено путем перемещения части устройства для лазерной сварки, предпочтительно части, в которой расположены несколько оптических элементов, например лазерная головка, а второе движение может быть получено с использованием отдельных оптических элементов в указанной перемещающейся части устройства для лазерной сварки. Таким образом, основное движение и совмещенное движение, соответственно, получают в частности, с помощью различных механизмов. Соответствующая часть устройства для лазерной сварки и соответствующие отдельные оптические элементы в этом случае могут быть приведены в действие, в частности, независимо друг от друга с тем, чтобы совместить указанные два движения лазерного пучка.

Предпочтительно, первое движение представляет собой круговое движение, радиус которого, по существу или полностью, соответствует радиусу трубки. Как уже отмечалось выше, первое движение предпочтительно направлено в окружном направлении вокруг трубки или по ее окружности. Соответственно, первое направление проходит, в частности, по касательной к окружности трубки.

Предпочтительно, второе движение представляет собой круговое и/или эллиптическое движение (колебательное движение). Радиус или поперечная протяженность указанного колебательного движения должны быть меньше радиуса основного движения, например, в 5, 10, 15 или более раз. В качестве альтернативы или дополнительно, второе движение может предпочтительно представлять собой поступательное движение, направленное перпендикулярно первому движению, причем направление этого второго движения меняется попеременно.

Трубки и/или трубчатая решетка предпочтительно изготовлены, соответственно, из стали или цветного металла. При этом сталь следует рассматривать, в частности, как материал, соответствующий стандарту DIN EN 10020:2000-07, а именно как «материал, в котором массовая доля железа больше, чем массовая доля какого-либо другого элемента, а массовая доля углерода составляет менее 2%, и в состав которого входят также и другие химические элементы. У небольшого количества хромистых сталей массовая доля углерода может превышать 2%, при этом массовая доля углерода, равная 2%, является границей раздела между сталью и литейным чугуном». Цветным металлом обычно считается металлический материал, который не является железом. В частности, если говорить о трубках и/или трубных решетках, изготовленных из стали или цветных металлов, риск появления пористости в результате дегазации при измененной динамике плавильной ванны и/или преобразования капилляра паровой ванны в овальную или вытянутую форму значительно уменьшается, если в зазоре между трубкой и трубной решеткой присутствуют загрязняющие вещества.

Преимущественно, трубки и/или трубные решетки изготовлены, соответственно, из алюминия или алюминиевого сплава. Такое использование алюминиевого материала, то есть алюминия или алюминиевого сплава, обеспечивает, в частности, более легкую конструкцию кожухотрубного теплообменника, чем в случае кожухотрубного теплообменника, изготовленного из других материалов, например, из стали, высококачественной стали или хромоникелевой стали. Масса кожухотрубного теплообменника, изготовленного из алюминиевого материала, в частности, на 50% меньше массы соответствующего, изготовленного, например, из хромоникелевой стали.

При работе с трубкой или трубной решеткой, изготовленной из алюминиевого материала, следует иметь в виду, что алюминий быстро вступает в реакцию с кислородом, образуя при этом оксид алюминия Al2O3 на соответствующей детали, то есть на трубке и/или на трубной решетке. В результате на свариваемых деталях образуется окисная пленка, которую, в частности, необходимо разрушить или расплавить. Только после разрушения этой окисной пленки в деталь можно ввести достаточное количество энергии. Температура плавления окисной пленки обычно выше температуры плавления детали, расположенной под ней, то есть выше температуры плавления части трубки или трубной решетки, расположенной под окисной пленкой. Например, температура плавления окисной пленки может составлять от 2000°С до 2100°С, в частности, по существу 2050°С. Напротив, в зависимости от точного состава деталь, лежащая под ней, может иметь температуру плавления от 500°С до 700°С, в частности, от 550°С до 660°С.

Лазерная сварка обеспечивает возможность разрушения указанной окисной пленки и, в частности, ее полного расплавления, поскольку при лазерной сварке лазерный пучок может иметь сравнительно высокий уровень концентрации энергии. Наиболее эффективно энергия может вводиться в деталь, расположенную ниже. Таким образом, трубки и трубные решетки, изготовленные из алюминиевого материала, могут быть соединены друг с другом с помощью лазерной сварки особенно эффективным способом, который не требует больших усилий и является низко-затратным.

Традиционные способы сварки применяются лишь в определенной мере для сварки трубок и трубных решеток, изготовленных из алюминиевого материала, так как обычно невозможно расплавить всю окисную пленку. При этом нерасплавленные оксиды окисной пленки, называемые оксидными включениями, остаются в металле сварного шва. Такие оксидные включения представляют собой четкое разделение или дефект в металле сварного шва и в сварном шве. С помощью лазерной сварки можно предотвратить образование таких оксидных включений и обеспечить чистое, ровное соединение или сварной шов без указанных дефектов.

Преимущественно, в процессе лазерной сварки может добавляться наполнитель. Предпочтительно, может также добавляться защитный газ или технологический газ, предпочтительно аргон, гелий, азот, двуокись углерода, кислород или смесь указанных газов. При этом лазерную сварку можно также выполнять соответствующим образом без добавления защитного газа и/или наполнителя.

Кожухотрубный теплообменник, который необходимо изготовить, имеет в своем законченном, готовом виде, в частности, несколько трубок, которые могут размещаться, например, внутри полого цилиндра. Кожухотрубный теплообменник может в этом случае содержать несколько сотен, несколько тысяч или даже, в частности, несколько десятков тысяч трубок. При этом, в частности, в готовом кожухотрубном теплообменнике предусмотрена по меньшей мере одна трубная решетка, которая может быть выполнена, например, в виде пластины. Указанные трубки надежно соединены по окружности своими концами с указанной трубной решеткой или указанными трубными решетками. Трубная решетка имеет, в частности, отверстия или каналы, диаметр которых соответствует диаметру трубок. В частности, каждая трубка прикрепляется одним концом, соответственно, к одному из указанных отверстий.

В процессе изготовления кожухотрубного теплообменника трубки размещают внутри теплообменника и выравнивают, как это требуется. Затем трубки соединяют с трубной решеткой или трубными решетками с образованием материальной связи с помощью лазерной сварки с колебанием пучка. Таким образом, в процессе производства, в частности, до 25000 соединений типа трубка-трубная решетка получают с использованием лазерной сварки. После соединения всех трубок с трубной решеткой с образованием материальной связи вокруг трубок может быть размещен кожух, образованный в виде полого цилиндра.

Преимущественно, трубки соединяют с трубной решеткой прямотрубного теплообменника. Трубки такого прямотрубного теплообменника проходят, в частности, по прямой внутри полого цилиндра. При этом имеются две трубные решетки, которые могут размещаться на противоположных концах прямотрубного теплообменника. В каждом случае каждая трубка соединена с образованием материальной связи одним концом соответственно с одной из указанных двух трубных решеток.

Предпочтительно, трубки также могут быть соединены с трубной решеткой теплообменника с U-образными трубками. Трубки такого теплообменника с U-образными трубками, в частности, проходят U-образным образом внутри полого цилиндра. Такой теплообменник может, в частности, содержать только одну трубную решетку. Учитывая, что трубки при этом согнуты U-образно, они могут быть соответственно прикреплены обоими концами к одной и той же трубной решетке. Также можно использовать две трубные решетки, расположенные рядом друг с другом.

Предпочтительно, трубки и трубные решетки кожухотрубного теплообменника со спирально изогнутыми трубками также могут быть соединены друг с другом. В таком теплообменнике со спирально изогнутыми трубками трубки, в частности, расположены внутри полого цилиндра, то есть проходят по окружности или по спирали вокруг оси, в частности, вокруг продольной оси или центральной оси кожухотрубного теплообменника. В частности, внутри полого цилиндра может быть предусмотрена центральная труба, вокруг которой размещаются трубки, проходящие по окружности или по спирали. Такой кожухотрубный теплообменник со спирально изогнутыми трубками имеет, в частности, две трубные решетки, расположенные на противоположных концах.

Кроме того, при лазерной сварке соединений трубка-трубная решетка могут быть достигнуты дополнительные преимущества. При лазерной сварке может быть достигнута сравнительно высокая скорость сварки, при этом соединения трубка-трубная решетка могут быть получены очень быстро и эффективно. Кроме того, с помощью лазерной сварки воспроизводимые соединения трубка-трубная решетка могут иметь однородное качество. В частности, при использовании лазерной сварки могут быть получены сравнительно узкие сварные швы, что позволяет избежать воздействия друг на друга сварных швов соседних трубок.

Трубная решетка, имеющая относительно большую толщину, (в частности, по сравнению с толщиной стенок трубок) имеет сравнительно высокий коэффициент теплопроводности, в результате чего введенное тепло очень быстро рассеивается. С другой стороны, сравнительно тонкие трубки или тонкостенные трубки соответственно имеют сравнительно низкую теплопроводность, так что введенное тепло не может быстро рассеиваться. Лазерная сварка обеспечивает введение достаточного количества энергии в трубную решетку для ее расплавления, несмотря на то, что она имеет сравнительно высокую теплопроводность. При этом, однако, нужно следить за тем, чтобы трубки преждевременно не расплавились.

Дополнительные преимущества и конфигурации изобретения очевидны из описания и прилагаемых чертежей.

Совершенно очевидно, что признаки, которые упомянуты выше и которые будут подробно описаны далее, могут использоваться не только в соответствующей описанной комбинации, но также в других комбинациях или самостоятельно, не выходя за рамки объема настоящего изобретения.

Изобретение схематически представлено на чертежах как иллюстративный вариант выполнения и подробно описано ниже со ссылкой на чертежи.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 схематически изображает предпочтительную конфигурацию кожухотрубного теплообменника, изготовленного с использованием предпочтительного варианта выполнения предложенного способа.

Фиг. 2 схематически изображает предпочтительную конфигурацию предложенного устройства, предназначенного для реализации предпочтительного варианта выполнения предложенного способа.

Фиг. 3 схематически изображает часть предпочтительной конфигурации предложенного устройства, предназначенную для реализации предпочтительного варианта выполнения предложенного способа.

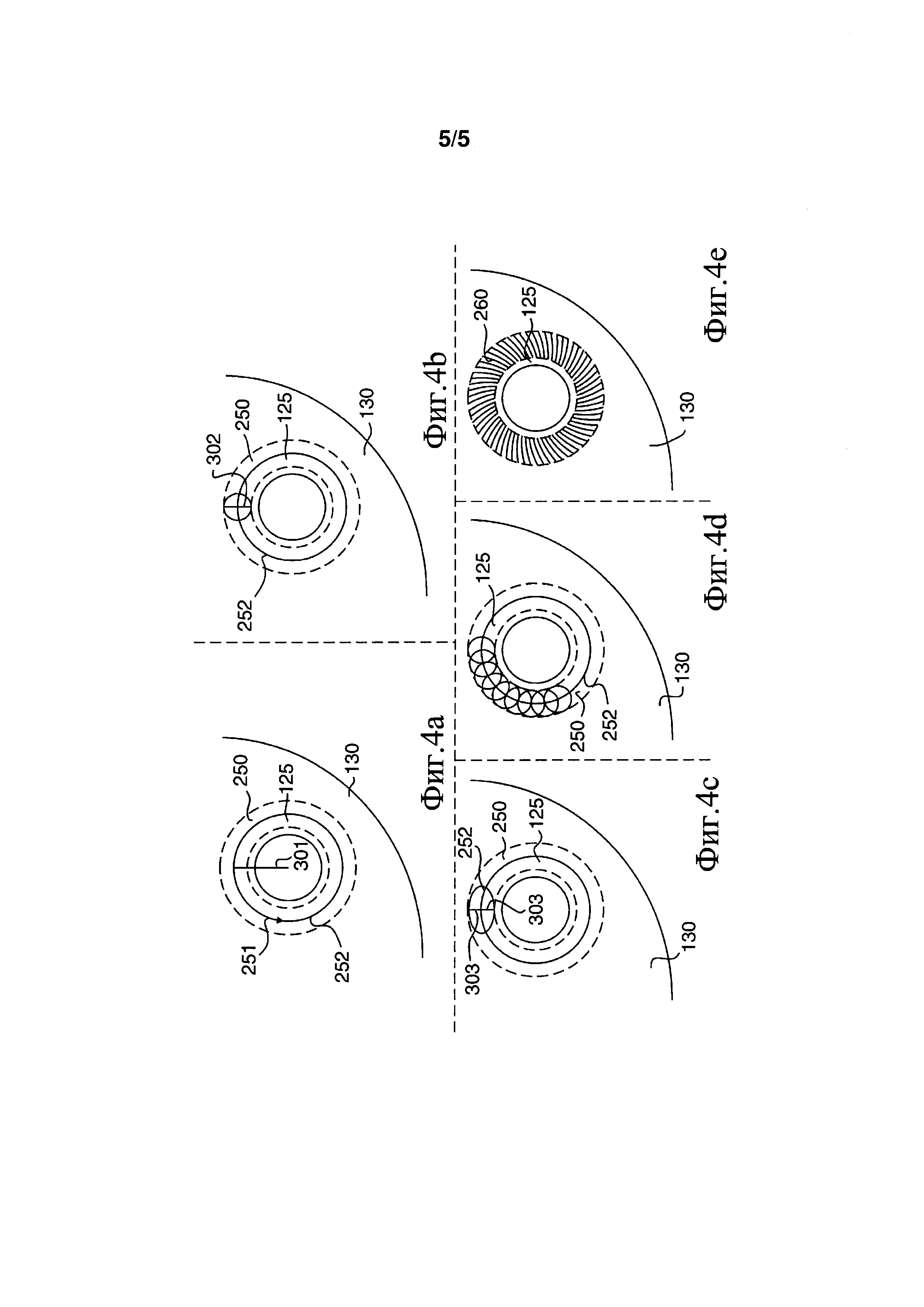

Фиг. 4 схематически изображает часть кожухотрубного теплообменника, полученного в процессе реализации предпочтительного варианта выполнения предложенного способа.

ВАРИАНТ(Ы) ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

Фиг. 1 схематически изображает предпочтительную конфигурацию кожухотрубного теплообменника 100 в виде кожухотрубного теплообменника со спирально изогнутыми трубками, изготовленного с использованием предпочтительного варианта выполнения предложенного способа.

На Фиг. 1а теплообменник 100 показан в разрезе. Теплообменник 100 содержит кожух 110, имеющий впускное отверстие 111 для текучей среды и выпускное отверстие 112 для текучей среды, предназначенные для прохождения первой текучей среды через кожух 110.

Внутри кожуха 110 размещен пучок трубок 120, содержащий множество трубок 121. Вторая текучая среда может проходить через трубки 121. Трубки 121 закручены спирально вокруг центральной трубки 140. Отдельные трубки 121 соединены с образованием материальной связи с трубными решетками 130 теплообменника 100.

Трубные решетки 130 вдоль своей окружности имеют области 131 отверстий с отверстиями 132, причем каждая трубка 121 пучка трубок 120 соединена с образованием материальной связи с соответствующей трубной решеткой 130 в одном из указанных отверстий 132.

Теплообменник 100, трубки 121 и трубные решетки 130 изготовлены, например, из алюминиевого сплава, например, из алюминий-магний-марганцевого сплава.

На Фиг. 1b показан вид в аксонометрии части кожухотрубного теплообменника 100 со спирально изогнутыми трубками (пучок трубок 120, трубные решетки 130 и центральная трубка 140), изображенного на Фиг. 1а. Как можно видеть из Фиг. 1b, трубные решетки 130 прикреплены к центральной трубке 140, например, посредством опорных кронштейнов 133.

Чтобы соединить каждую из трубок 121 с соответствующей трубной решеткой 130 в одном из отверстий 132, указанные соединения трубка-трубная решетка с образованием материальной связи изготавливают в процессе осуществления предпочтительного варианта выполнения способа, выполненного в соответствии с изобретением, с помощью лазерной сварки с колебанием пучка.

На Фиг. 2 схематически показана предпочтительная конфигурация предложенного устройства 200 для лазерной сварки, предназначенного для осуществления указанного предпочтительного варианта выполнения предложенного способа. На Фиг. 2 посредством примера показано, что с помощью указанного устройства 200 для лазерной сварки одна из трубок, обозначенная на Фиг. 2 позицией 125, может быть соединена с образованием материальной связи с одной из трубных решеток 130 теплообменника 100 в процессе его изготовления, в соответствии с Фиг. 1.

Устройство 200 содержит лазер 210, например, Nd:YAG лазер с примесью неодима, и лазерную головку 220. Лазер 210 генерирует световой лазерный пучок 211, связанный с лазерной головкой 220. Соответствующие оптические элементы размещены в лазерной головке 220, чтобы сфокусировать лазерный пучок 211 в месте сварки, расположенном на соединительном участке 250 между трубкой 125 и трубной решеткой 130.

Сфокусированный лазерный пучок 211 воздействует на место сварки, расположенное на соединительном участке 250, в результате чего трубка 125 и трубная решетка 130, по меньшей мере частично, расплавляются, так что образуется плавильная ванна 253. При перемещении лазерного пучка по соединительному участку, расплавленный материал движется за лазерным пучком и затвердевает с образованием сварного шва 260.

Устройство 200 также содержит первый блок 230 управления и первый приводной механизм 231 для получения первого движения лазерного пучка 211. С этой целью приводной механизм 231 приводится в действие соответствующим образом с помощью первого блока 230 управления.

Посредством приводного механизма 231, в частности, может одновременно перемещаться все устройство 200, как лазер 210, так и лазерная головка 220. В процессе этого перемещения устройство 200 может, например, вращаться как вокруг оси z, так и вокруг оси х.

Трубная решетка 130 при этом проходит, например, в плоскости, определяемой осью х и осью у, причем ось z направлена перпендикулярно данной плоскости.

В соответствии с указанным первым движением или основным движением, лазерный пучок 211 перемещается по соединительному участку вдоль первого направления 251. Указанное первое направление 251 соответствует, в частности, основному направлению протяженности соединительного участка или основному направлению протяженности сварного шва 260. Первое направление 251 проходит, в частности, параллельно окружности 252 трубки 125.

Чтобы обеспечить второе перемещение лазерного пучка 211, предусмотрены второй блок 240 управления и второй приводной механизм. Второй приводной механизм будет подробно рассмотрен ниже со ссылкой на Фиг. 3. Следует отметить, что первый блок 230 управления и второй блок 240 управления могут быть объединены в общий блок управления. То же самое относится к двум приводным механизмам.

Отдельные оптические элементы в головке 220 могут перемещаться с помощью второго приводного механизма, в результате чего второе движение совмещается с первым движением лазерного пучка 211. Указанное второе движение будет подробно рассмотрено ниже со ссылкой на Фиг. 4

На Фиг. 3 схематически в разрезе изображена лазерная головка 220, показанная на Фиг. 2. Лазерный пучок 211, генерируемый лазером 210, связан с лазерной головкой посредством линзы 221 и в данном примере сначала попадает на отклоняющее зеркало 222. Затем лазерный пучок 211 попадает на первое поворотное зеркало 223 и после этого на второе поворотное зеркало 226. Далее лазерный пучок 211 попадает на фокусирующую линзу 229, после чего он покидает лазерную головку.

Поворотные зеркала 223 и 226 могут быть выполнены в каждом отдельном случае, например, в виде полых зеркал. Первое зеркало 223 может поворачиваться вокруг первой оси 225 с помощью первого регулировочного механизма 224. Второе зеркало 226 может поворачиваться вокруг второй оси 228 с помощью второго регулировочного механизма 227. Оси 225 и 228, в частности, расположены перпендикулярно друг другу. Регулировочные механизмы 224 и 227 совместно образуют вышеупомянутый второй приводной механизм для получения второго движения лазерного пучка 211.

Для этого второй блок 240 управления приводит в действие регулировочные механизмы 224 и 227 для вращения поворотных зеркал, соответственно, 223 и 226, с целью совмещения второго движения лазерного пучка 211 с первым движением.

На Фиг. 4 схематически показаны примеры первого и второго движений лазерного пучка, которые могут выполняться в процессе предпочтительного варианта выполнения способа, выполненного в соответствии с изобретением. На Фиг. 4а-4е трубка 125 и часть трубной решетки 130 показаны схематически соответствующим образом на виде сверху.

На Фиг. 4а схематически показан пример первого движения лазерного пучка 211. Первое движение при этом проходит по окружности 252 трубки 125 в соединительном участке 250. Первое движение, таким образом, представляет собой круговое движение вокруг центральной точки трубки 125; при этом направление первого движения 251 проходит параллельно окружности 252 трубки 125. Радиус 301 указанного кругового движения соответствует в данном случае, например, внешнему радиусу трубки 125.

На Фиг. 4b схематически показан пример второго движения лазерного пучка 211. Второе движение в этом примере также представляет собой круговое движение. Диаметр 302 указанного кругового движения соответствует в этом примере ширине соединительного участка 250. В частности, диаметр 301 кругового движения также соответствует ширине сварного шва 260.

Второе движение может представлять собой, например, эллиптическое движение, как показано на Фиг. 4с. В данном примере, например, удвоенная длина малой полуоси 303 соответствующего эллипса соответствует ширине соединительного участка 250 и, в частности, ширине сварного шва 260.

На Фиг. 4d схематически показан пример движения лазерного пучка 211 в результате совмещения первого движения в соответствии с Фиг. 4а, и второго движения в соответствии с Фиг. 4b. Лазерный пучок 211, следовательно, перемещается по соединительному участку 250 в результате совмещения кругового движения с радиусом 301 и кругового движения с диаметром 302. В соответствии с Фиг. 4b, центральная точка второго движения в виде кругового движения расположена в данном случае, например, на окружности 252 трубки 125.

Для положительного воздействия на динамику плавильной ванны и для заданного преобразования парового капилляра, который образуется при лазерной сварке, в частности, при сварке с глубоким проплавлением высоко интенсивным лазерным пучком (ср. соответствующее приведенное выше в описании), второе движение осуществляется с отклонением в поперечном направлении от 0,15 мм до 0,25 мм и отклонением в продольном направлении от 0,15 мм до 0,25 мм. Если отклонение в продольном направлении и отклонение в поперечном направлении совпадают, то получают второе круговое движение, если нет, - то второе эллиптическое движение. Особенно эффективным оказалось второе круговое движение с поперечным отклонением и продольным отклонением в 0,23 мм. Диапазон частоты указанного второго движения составляет 3000-4500 Гц; в частности, особенно эффективна частота, равная 3500 Гц. Таким образом, риск пористости в сварном соединении может быть значительно снижен за счет второго движения.

На Фиг. 4е показан пример полученного соединения трубка-трубная решетка. Движение лазерного пучка 211 в соответствии с Фиг. 4d приводит к тому, что трубка 125 и трубная решетка 130 расплавляются, в частности, по всей ширине соединительного участка. После затвердевания расплава соответственно получают сварной шов 260, при этом ширина сварного шва 260 соответствует ширине соединительного участка 250.

СПИСОК НОМЕРОВ ПОЗИЦИЙ

100 Кожухотрубный теплообменник, кожухотрубный теплообменник со спирально изогнутыми трубками

110 кожух

111 впускное отверстие

112 выпускное отверстие

120 пучок трубок

121 трубки

125 трубка

130 трубные решетки

131 области отверстий

132 отверстия

133 опорные кронштейны

140 центральная трубка

200 устройство для лазерной сварки, блок для лазерной сварки

210 лазер, Nd:YAG лазер

211 лазерный пучок

220 лазерная головка

221 линзы

222 отклоняющее зеркало

223 первое поворотное зеркало, полое зеркало

224 первый регулировочный механизм

225 первая ось

226 второе поворотное зеркало, полое зеркало

227 второй регулировочный механизм

228 вторая ось

229 фокусирующая линза

230 первый блок управления

231 первый приводной механизм

240 второй блок управления

250 соединительный участок

251 первое направление, основное направление протяженности сварного шва

252 окружность трубки 125

253 плавильная ванна

260 сварной шов

301 радиус кругового первого движения

302 диаметр кругового второго движения

303 малая полуось эллиптического второго движения

Реферат

Настоящее изобретение относится к способу соединения трубок (125) кожухотрубного теплообменника с трубной решеткой (130) указанного теплообменника, в котором трубки (125) когезионно соединяют с трубной решеткой (130) посредством лазерной сварки, в процессе которой лазерный пучок (211) генерируют и фокусируют в месте, предназначенном для сварки, на соединительном участке (250) между трубкой (125) и трубной решеткой (130), при этом лазерный пучок (211) перемещают таким образом, что он выполняет первое движение по соединительному участку (250) и второе движение, совмещенное с первым движением, которое отличается от первого движения, при этом второе движение заданным образом оказывает влияние на динамику плавильной ванны и/или заданным образом преобразует образующийся паровой капилляр. 2 н. и 13 з.п. ф-лы, 9 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ соединения трубных досок и труб при изготовлении теплообменника и теплообменник

Комментарии