Способ круговой электрохимической обработки лопаток гтд - RU2058863C1

Код документа: RU2058863C1

Чертежи

Описание

Изобретение относится к изготовлению осевых многоступенчатых компрессоров для перспективных ГТД и предназначено для изготовления с высокой точностью лопаток сложной геометрии методом круговой электрохимической обработки (ЭХО).

Известна размерная ЭХО пера лопаток компрессора двумя электродами-инструментами (ЗИ), включающая периодическую коррекцию величины

межэлектродного

зазора (МЭ) и подачу на электроды импульсов технологического тока [1]

Данная технология реализована в станке ЭХС-10В, РПО "Электромеханика", г. Ржев. Это достаточно точный

технологический

процесс. Однако надежность существующих схем источников импульсного тока (ПИТ-1600, ИПИ-5000) очень низкая, требуется ручная доработка радиуса перехода от пера к замку и полки замка,

что сдерживает

широкое внедрение импульсной ЭХО.

В настоящее время разработана и применяется на КНПО "Труд" импульсная ЭХО с вибрацией электродов и синхронным генерированием технологического тока [2, 3, 4] Технология реализована в станках СЭП-9021, НИТИ, РПО "Электромеханика" г. Ржев; 44221ФУ НПО "Армстанок".

Импульсная ЭХО с вибрацией электродов позволяет по отраженным сигналам определять положение ЭИ, в паузах между импульсами восстанавливать межэлектродную среду, управлять скважностью формируемых импульсов технологического тока, соотношением длительности этих импульсов и пауз.

Недостатками данного технологического процесса являются сложность регулирования процесса электрохимической обработки, достаточно сложная и ненадежная конструкция существующих вибраторов, большая энергоемкость процесса.

Наиболее близким к предлагаемому является способ для ЭХО обработки деталей сложной формы, при котором

заготовку лопатки располагают в рабочей

камере, закрепляют по предварительно обработанным базовым поверхностям и ведут формообразование двумя электродами-инструментами с подачей напряжения на

электроды и заготовку, прокачкой электролита

через межэлектродный промежуток и заданием электродам синхронно-дискретного перемещения с периодическим ощупыванием деталей, при этом профиль рабочих

поверхностей электродов выполнен близким к

заданному профилю деталей [5]

Существующий способ не позволяет проводить обработку участков сопряжения, в частности радиуса перехода от профиля к

замковой части лопатки, за одну операцию с

обработкой пера, полок и кромок с обеспечением требуемой чистоты поверхности и требует использования ручного труда.

Кроме того, система базирования и структура технологического процесса не обеспечивают получение лопаток I класса точности, так как технологический процесс построен на использовании неточной схемы базирования по конструкторской базе хвостовику лопатки.

При разработке малоразмерных двигателей новых поколений перед производством была поставлена задача создания технологического процесса, обеспечивающего стабильное изготовление лопаток компрессора по I классу точности с низкой трудоемкостью.

При решении данной задачи был разработан способ круговой электрохимической обработки лопаток ГТД, по которому заготовку лопатки располагают в рабочей камере, закрепляют по предварительно обработанным базовым поверхностям и ведут формообразование двумя электродами-инструментами с подачей напряжения на электроды и заготовку, прокачкой электролита через межэлектродный промежуток и заданием электродам синхронно-дискретного перемещения с периодическим ощупыванием лопатки, при этом профиль рабочих поверхностей электродов выполняют близким к заданному профилю лопатки, а направление перемещения каждого из электродов задают так, что оно образует с осью лопатки острый угол, вершина которого обращена в сторону полки лопатки, при этом размер угла выбирают в пределах 60-80о, а передачу электролита осуществляют со стороны конца пера лопатки.

Базирование лопатки осуществляют по двум центровым отверстиям в торцах замка, одному из этих торцов и конической поверхности бобышки на конце пера.

Экспериментально установлено, что подача электролита со стороны концевой части пера лопатки при одновременном наклоне электродов-инструментов к оси лопатки под углом 60-80о позволяет производить окончательную обработку радиуса перехода от профиля к замковой части лопатки без ограничения формы и ширины полки.

Угол наклона 60-80о к оси лопаток наиболее оптимален. При угле, большем 80о, не гарантируется формирование полок, особенно если они развитые, а при угле, меньшем 60о, ухудшается точность обработки профиля лопатки и осложняется изготовление и доводка электродов-инструментов.

Экспериментально найденная схема базирования лопатки (по двум центровым отверстием на торцах хвостовика, одному из торцов и конической поверхности на конце пера бобышки), основанная на принципе совмещения конструкторских и технологических баз, в совокупности с новой технологической схемой обработки (прокачкой электролита вдоль оси лопатки со стороны конца пера лопатки и перемещением электродов-инструментов под углом 60-80о к оси лопатки) позволила проводить обработку пера, полок, кромок и участков сопряжения за одну операцию с минимальной погрешностью (погрешность базирования не превышает 3 мкм за 100 переустановок) и обеспечением требуемой чистоты поверхности.

Это позволяет полностью исключить ручной труд по формированию элементов проточной части лопатки, сохранить единые базы на всех операциях изготовления лопатки, включая контрольные.

Исследования показали высокую стабильность элементов профиля (отклонения в партии не превышают 0,02 мм), что позволяет перейти на контроль геометрии профиля первых и последних двух лопаток от обрабатываемой партии.

На фиг. 1 представлена схема обработки мест базирования заготовки лопатки при круговой ЭХО; на

фиг. 2 схема установки и обработки лопатки предлагаемым методом, продольный

разрез;

На фиг. 1 и 2 показаны обрабатываемая заготовка 1, торцы 2 заготовки, центровые отверстия 3, торец 4

бобышки, конус 5 бобышки, подошва 6 заготовки, жесткое приспособление 7 с

центрами для базирования, герметичная камера 8, электроды-инструменты 9, гидроцилиндры 10, штоки 11 гидроцилиндров, токоподвод

12, пружина 13, обеспечивающая тарированное усилие поджатия токоподвода,

гидроцилиндр 14 поджатия лопатки.

Способ был опробован в опытном производстве РКБМ.

Изготовили партию лопаток 870100403 из материала ВТ-8 в количестве 1000 шт. Использовали штампованные заготовки с припуском по перу 1,5, размером 43,2 х 40,2 х 18,5.

На станке СМ12-250 М1 фрезеровали торцы 2 замка лопатки, сверлили два центровых отверстия 3 (см. фиг. 1). На токарном станке ТВ-125 обрабатывали торец 4 и конус 5 бобышки (фиг. 1). После этого на вертикально-фрезерном станке ВР12 фрезеровали подошву 6 замка лопатки (фиг. 1).

Электрохимическую обработку проводили на модернизированном станке ЭХС-10Б.

Заготовку лопатки устанавливали в приспособление 7, зажимали с помощью двух цилиндров и поджимали третьим цилиндром 14 (фиг. 2).

Прокачку электролита осуществляли вдоль оси лопатки от конца пера лопатки (фиг. 2). С помощью электронного блока управления включали рабочий ток и начинали процесс обработки.

Модернизированная система управления станка включала источник питания, блок управления, шаговый привод, золотники и другие элементы. Усилие поджатия токоподвода 12 обеспечивалось пружиной 13 (фиг. 2).

Все технологические действия осуществлялись в соответствии с формулой изобретения.

Необходимую форму поверхности и размеры лопатки получали в результате движения электродов-инструментов, выполненных из нержавеющей стали и имеющих форму, близкую к эквидистантной окончательно обработанной поверхности лопатки.

Обработку пера лопатки вели одновременно с двух сторон.

Движение электродов-инструментов производили до их смыкания.

Цикл обработки включал следующие операции:

синхронный подвод

электродов к детали и "ощупывание";

отвод электродов

на рабочий зазор;

фиксация электродов или включение подачи электродов с одновременным включением рабочего тока;

проведение рабочего периода, т.е. обработки в течение заданного

времени;

выключение рабочего тока;

отвод электродов на увеличенный зазор для промывки межэлектродного промежутка;

повторное "ощупывание". Режимы обработки: Рабочее

напряжение, В 9 Рабочий ток, А 800 Скважность 0,5

Состав электролита 7,5% KNO3+9% NaCl+ воздух. Температура электролита Т

20-25оС. Давление электролита Рэл

4-4,25 кг/см2. Угол перемещения ЭИ к оси лопатки устанавливали 50, 60, 70, 80, 90о. Тарированное усилие поджатия

токоподвода 200 кг. Межэлектродный зазор устанавливали 0,05-0,1

мм. Время обработки составило 7-8 мин.

Замер геометрии элементов профиля пера лопаток производили на измерительной машине "Гамма" и измерительной машине фирмы "Оптон".

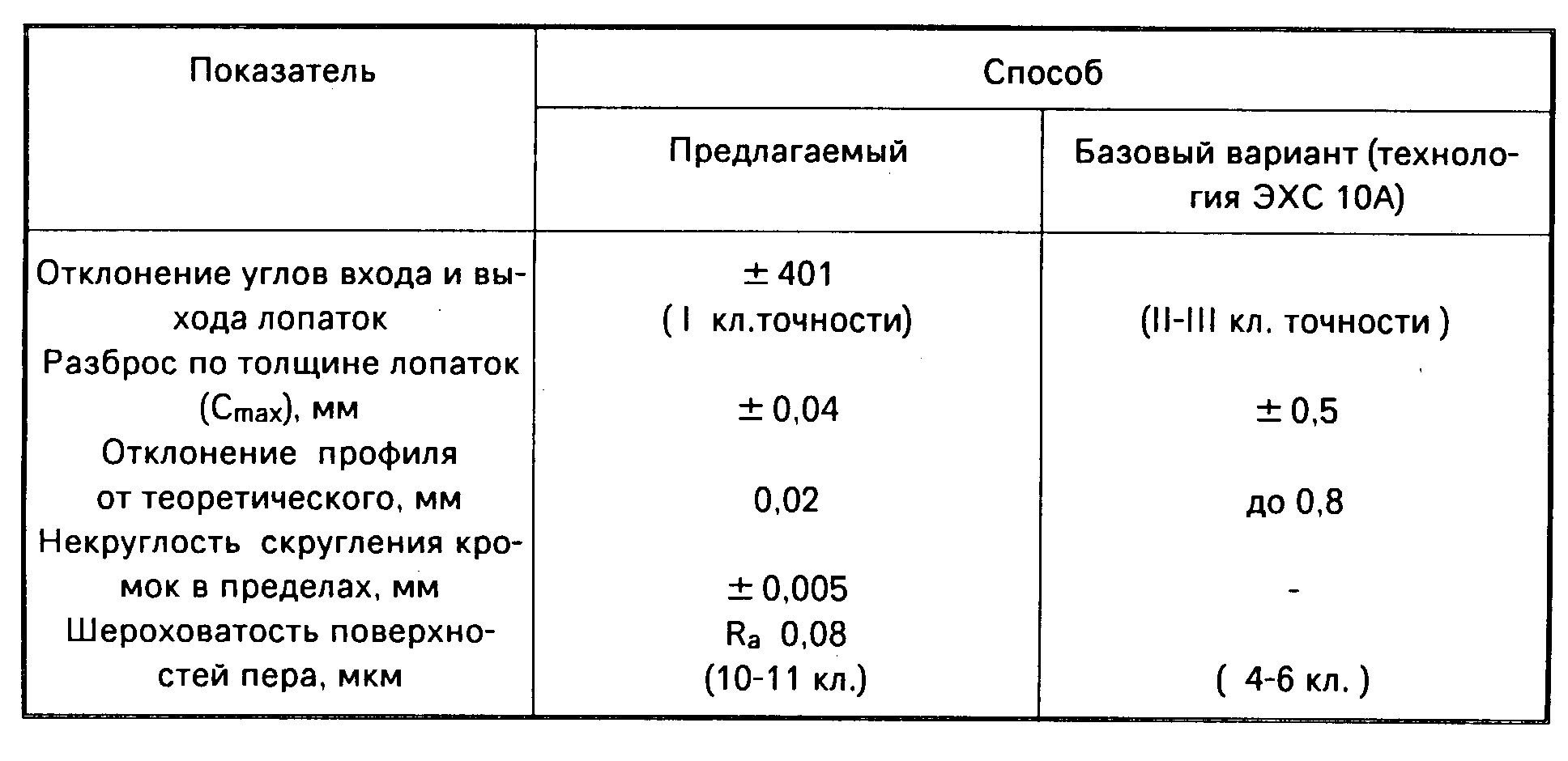

Испытания подтвердили стабильные показатели качества обработки и снижение трудоемкости. В таблице представлены сравнительные показатели с базовым вариантом способом ЭХО, реализованным в станке ЭХС-10А, черт. Г817-50, 4АТ, РПО "Электромеханика" г. Ржев.

Изобретение обеспечивает устойчивую обработку широкой номенклатуры лопаток на I классу точности, в 3 раза сокращает цикл изготовления лопаток за счет исключения ручной доводки при формировании геометрии профиля и в 3-4 раза снижает их себестоимость.

Лопатки, обработанные по данному технологическому процессу, имеют высокую стабильность по собственным частотам (отклонения в партии не превышают 0,02). Это позволяет перейти на контроль геометрии профиля первых и последних двух лопаток.

Лопатки, изготовленные по данной технологии, позволят обеспечить расчетный коэффициент ГДУ и КПД компрессора.

Реферат

Использование: для изготовления с высокой точностью лопаток ГТД сложной геометрии. Сущность изобретения: механически обрабатывают базовые поверхности лопатки: два центровых отверстия в торцах замка, один из этих торцов и коническую поверхность бобышки на конце пера, закрепляют заготовку в рабочей камере по базовым поверхностям и ведут обработку двумя электродами-инструментами. Профиль электродов выполняют близким к заданному профилю лопатки, а направление перемещения каждого из электродов задают так, что оно образует с осью лопатки острый угол, вершина которого обращена в сторону полки лопатки. Величину угла выбирают в пределах 60 - 80o. При этом прокачку электролита осуществляют через межэлектродный промежуток со стороны конца пера лопатки, а электродам задают синхронно-дискретное перемещение с периодическим ощупыванием лопатки. Способ позволяет проводить обработку пера, полок, кромок и участков сопряжения за одну операцию с минимальной погрешностью и требуемой частотой поверхности. 1 з. п. ф-лы, 2 ил., 1 табл.

Комментарии