Способ уплотнения керамических материалов под воздействием сантиметровых электромагнитных волн и сосуд для осуществления этого способа - RU2313508C2

Код документа: RU2313508C2

Чертежи

Описание

Настоящее изобретение относится к способу термического уплотнения пористых керамических изделий, прежде всего малого объема, не превышающего 10 см3. Термическое уплотнение происходит под воздействием электромагнитного излучения в диапазоне длин волн от 5 до 20 см в результате обусловленных диссипацией энергии электромагнитного излучения эффектов электрической или магнитной поляризации материала. Изобретение относится далее к сосуду, соответственно устройству для осуществления этого способа.

До настоящего времени подобные способы использовались в промышленном масштабе для сушки и спекания крупных керамических изделий и для удаления из них связующих. Преимущества этого способа состоят в значительном снижении расходуемой на его осуществление энергии, в повышении однородности нагрева спекаемого материала (в уменьшении температурного градиента) и в уменьшении длительности процесса уплотнения. Все эти преимущества способствуют повышению экономической эффективности производственного процесса.

Однако применение этих способов для изготовления изделий из материала на основе оксидной керамики, такой как Al2O3 или ZrO2, всегда затрудняется тем обстоятельством, что при комнатной температуре в этих материалах не происходит эффективной диссипации энергии электромагнитного излучения. До настоящего времени это затруднение удавалось преодолеть за счет обычного нагрева, поскольку эффективность диссипативной связи сантиметровых волн по достижении определенной температуры резко возрастает. Однако подобный нагрев вновь приводит к увеличению затрат времени и энергии, по существу сводя на нет все перечисленные преимущества этой технологии. Вместо обычного нагрева спекаемого материала к нему можно примешивать определенные материалы, которые уже при комнатной температуре обеспечивают значительные потери энергии при поляризации материала, либо добавки, способствующие спеканию. Недостатки этого подхода состоят в ухудшении механических свойств затвердевшей керамики по сравнению с чистым, т.е. не содержащим подобных добавок, материалом. Керамика с подобными добавками из-за ее не эстетичного внешнего вида и связанных с ее биосовместимостью проблем не пригодна для использования прежде всего в медицинских целях для изготовления из нее зубных протезов.

Помимо этого до настоящего времени остается не до конца решенной проблема выбора изоляционного материала для термоизоляции используемых в крупнопромышленном производстве камер обжига керамики относительно внешнего пространства. Основная трудность заключается при этом в том, что такой материал должен обладать малой теплопроводностью и одновременно высоким коэффициентом пропускания сантиметровых волн.

Положенная в основу изобретения техническая задача состояла в разработке способа и сосуда для его осуществления, которые позволяли бы проводить обработку материалов СВЧ-излучением и не в промышленном масштабе и прежде всего при изготовлении изделий из зуботехнического фарфора (зуботехнической керамики).

Указанная задача решается с помощью предлагаемого в изобретении способа изготовления керамических изделий определенной пористости путем спекания помещенных в предназначенный для этого сосуд спекаемых материалов под воздействием СВЧ-излучения, отличающегося тем, что спекаемые материалы для их спекания подвергают воздействию энергии СВЧ-излучения, испуская в режиме многомодовой генерации электромагнитные волны с длиной в вакууме от 5 до 20 см при мощности электромагнитного излучения вплоть до одного киловатта, а для спекания используют сосуд, в конструкции которого наряду с основными материалами, используемыми для его изготовления, использован добавочный материал, состоящий из неметаллических парамагнитных, ферромагнитных или антиферромагнитных материалов.

Настоящее изобретение позволяет решить вышеуказанные проблемы за счет использования неметаллических парамагнитных, ферромагнитных или антиферромагнитных материалов, которые могут использоваться в качестве материала для изготовления тиглей, обладающего способностью к диссипативному частичному поглощению сантиметровых электромагнитных волн при комнатной температуре, высокой температурой плавления и способностью частично пропускать сантиметровые волны даже при высоких температурах (до 1800°С, прежде всего примерно до 2000°С).

Преимущество, связанное с использованием этого, так называемого добавочного или дополнительного материала в конструкции сосуда, который в остальном выполнен из основного материала, состоит в возможности избежать загрязнения примесями спекаемого материала. Изнутри сосуда, например тигля, основной материал, из которого он выполнен, закрывается помещаемым внутрь сосуда накладным покрытием, например из жаропрочных волокнистых материалов с малым коэффициентом поглощения сантиметровых волн и малой теплопроводностью. Такие материалы известны по их применению в конструкции высокотемпературных печей. Использование подобного волокнистого материала лишь в качестве накладного покрытия позволяет избежать указанных выше недостатков. К числу предпочтительных материалов для изготовления сосуда относятся прежде всего неметаллические парамагнитные, ферроагнитные или антиферромагнитные материалы, такие как оксиды хрома, железа, никеля или марганца, и их производные со структурой типа шпинели, соответственно перовскита (образованные оксидами металлов и не обладающие значительным коэффициентом поглощения сантиметровых волн, например, ZnO) или ферромагнитные или антиферромагнитные шпинельные материалы, такие, например, как хромит цинка, либо сегнетоэлектрические перовскитные материалы, такие, например, как титанаты бария-стронция. Температура плавления таких материалов предпочтительно должна быть как можно более высокой. В противном случае к ним необходимо примешивать тугоплавкий неметаллический материал с высоким коэффициентом пропускания сантиметровых волн, такой, например, как оксид цинка. Преимущество такой конструкции печи для обработки керамических материалов сантиметровыми волнами заключается в том, что уже при мощности испускаемого с частотой 2,45 ГГц в режиме многомодовой генерации электромагнитного излучения в 1 кВт удается достичь высокой температуры порядка 1800°С. Тем самым такая печь гораздо дешевле и меньше обычных печей, рассчитанных на работу в этом интервале температур.

В качестве материала для изготовления применяемого для осуществления предлагаемого в изобретении способа предпочтительно использовать парамагнитные, ферромагнитные, соответственно антиферромагнитные материалы, такие, например, как хромит цинка, или сегнетоэлектрические материалы, такие, например, как титанат бария-стронция.

Преимущества, связанные с применением определенных антиферромагнитных материалов со структурой типа шпинели, обусловлены высокой температурой их плавления и высокой рассеиваемой ими уже при комнатной температуре мощности СВЧ-излучения с обычной частотой, составляющей от 2 до 3 ГГц, предпочтительно от 2,3 до 2,6 ГГЦ, наиболее предпочтительно 2,45 ГГц.

В одном из вариантов осуществления предлагаемого в изобретении способа длина электромагнитных волн составляет от 11 до 13 см. Электромагнитные волны такой длины относятся к наиболее широко используемому в бытовой электронной аппаратуре частотному диапазону, в связи с чем обеспечивается существенная экономия на издержках.

Пористость получаемых предлагаемым в изобретении способом керамических изделий составляет от 0 до 50 об.%, предпочтительно от 10 до 30 об.%. Пористость керамических изделий можно регулировать варьированием температуры спекания. Преимущество спеченных до беспористого состояния (до высокой плотности) керамических материалов (с пористостью, близкой к 0%) заключается в наличии у них высокой прочности в сочетании с высоким коэффициентом пропускания сантиметровых волн.

Согласно изобретению керамические изделия для придания им конечной прочности можно пропитывать стеклом.

Пористые изделия можно в последующем подвергать несложной дополнительной обработке, и с этой целью их можно упрочнять путем пропитки соответствующими методами материалами на основе неорганических стекол (например, лантансиликатным стеклом) или органическими материалами (например, UDMA, bis-GMA).

Предлагаемый в изобретении способ позволяет получать спеканием керамические изделия с определенной конечной плотностью. Получение керамических материалов с высокой конечной плотностью, таких, например, как оксиды алюминия или оксиды циркония, до настоящего времени было возможно только при использовании методов обычного нагрева, связанных с исключительно высокими затратами времени и средств.

Предлагаемый в изобретении способ может найти применение прежде всего для изготовления зуботехнических изделий для замещения дефектов зубов или зубных рядов.

Изделия-каркасы из зуботехнического фарфора можно для их приведения в соответствие с эстетическими требованиями покрывать стеклом пригодных для этого типов, например полевошпатным стеклом, литийдисиликатным стеклом или фторапатитным стеклом.

В одном из вариантов осуществления предлагаемого в изобретении способа материалы, используемые для изготовления изделий из зуботехнического фарфора, предназначенных для замещения дефектов зубов или зубных рядов, состоят из Al2O3, шпинели, стабилизированного церием, соответственно иттрием ZrO2 (например, из диоксида циркония с тетрагональной поликристаллической структурой или частично стабилизированного диоксида циркония), либо из смеси этих материалов.

Керамика на основе указанных материалов обладает наивысшими среди керамических материалов показателями прочности и вязкости разрушения.

Согласно изобретению для изготовления полностью керамических зуботехнических изделий для замещения дефектов зубов или зубных рядов могут использоваться зуботехнические керамические массы, такие как полевошпатные стекла, литийдисиликатные стекла или фторапатитные стекла, при этом предлагаемый в изобретении способ используют для глазурования полностью керамических зуботехнических изделий либо, например, для зуботехнических керамических прессованных изделий в качестве печи для прессования и печи для подогрева.

Достигаемые при этом преимущества состоят в существенном сокращении продолжительности процесса изготовления керамических изделий при одновременном снижении энергозатрат, а тем самым и издержек.

Для повышения температуры спекания до беспористого состояния материал, используемый в конструкции сосуда, может согласно изобретению представлять собой смесь материала с тугоплавким неметаллическим материалом с высоким коэффициентом пропускания сантиметровых волн в широком интервале температур.

Если добавочный материал состоит только из вещества с высоким коэффициентом поглощения сантиметровых волн при комнатной температуре, то оно может настолько уменьшать амплитуду волн СВЧ-диапазона, что спекаемый материал не будет нагреваться до необходимой температуры.

В качестве тугоплавкого неметаллического материала с высоким коэффициентом пропускания сантиметровых волн можно использовать прежде всего оксид цинка. Оксид цинка имеет высокую температуру плавления, составляющую около 2000°С.

Настоящее изобретение относится далее к сосуду, предназначенному прежде всего для осуществления описанного выше способа. Согласно изобретению предлагаемый в нем сосуд выполнен из основного материала и добавочного материала, который содержит неметаллический парамагнитный, ферромагнитный, соответственно антиферромагнитный материал. Наличие в конструкции сосуда подобного добавочного материала позволяет за короткое время, прежде всего за несколько секунд, нагревать содержимое сосуда от комнатной до высокой температуры. При этом содержимое сосуда можно нагревать до температуры порядка 2000°С. В соответствии с этим в предлагаемом в изобретении сосуде можно спекать также материалы на основе оксидной керамики, не предусматривая их дополнительный обычный нагрев. Подобное спекание можно проводить в обычных СВЧ-печах с мощностью излучения около 700 Вт, работающих в режиме многомодовой генерации.

В конструкции предлагаемого в изобретении сосуда наиболее предпочтительно использовать прежде всего те материалы, которые уже упоминались выше при описании предлагаемого в изобретении способа. В предпочтительном варианте добавочный материал представляет собой смесь парамагнитного, ферромагнитного, соответственно антиферромагнитного материала, например хромита цинка (ZnCr2O4), с цинкитом (ZnO), на долю которого приходится от 0 до 99 мас.%.

В следующем предпочтительном варианте предлагаемый в изобретении сосуд имеет рабочую полость, в которую помещается спекаемый материал. В этом наиболее предпочтительном варианте выполнения предлагаемого в изобретении сосуда его рабочая полость по меньшей мере частично окружена добавочным материалом. Рабочая полость сосуда имеет, например, цилиндрическую форму и окружена круговым кольцом из добавочного материала. В другом предпочтительном варианте вокруг рабочей полости сосуда предлагается располагать несколько элементов из добавочного материала. В этом случае речь, таким образом, идет о нескольких элементах, которые не образуют замкнутое кольцо или иную замкнутую деталь. Подобные элементы из добавочного материала могут представлять собой, например, отдельные круговые сегменты. Однако элементы из добавочного материала могут иметь и иную форму, например, их можно выполнить в виде элементов стержневидной формы или в виде элементов с многоугольным, прежде всего прямоугольным, поперечным сечением.

В наиболее предпочтительном варианте добавочный материал окружен основным материалом. В этом случае служащий для создания требуемой температуры добавочный материал располагается вблизи рабочей полости сосуда, при этом, однако, необходимо исключить непосредственный контакт добавочного материала со спекаемым материалом.

Ниже изобретение более подробно рассмотрено на примере предпочтительных вариантов его осуществления со ссылкой на прилагаемые чертежи, на которых показано:

на фиг.1 - схематичное поэлементное изображение в разрезе предлагаемого в изобретении сосуда, выполненного по первому предпочтительному варианту,

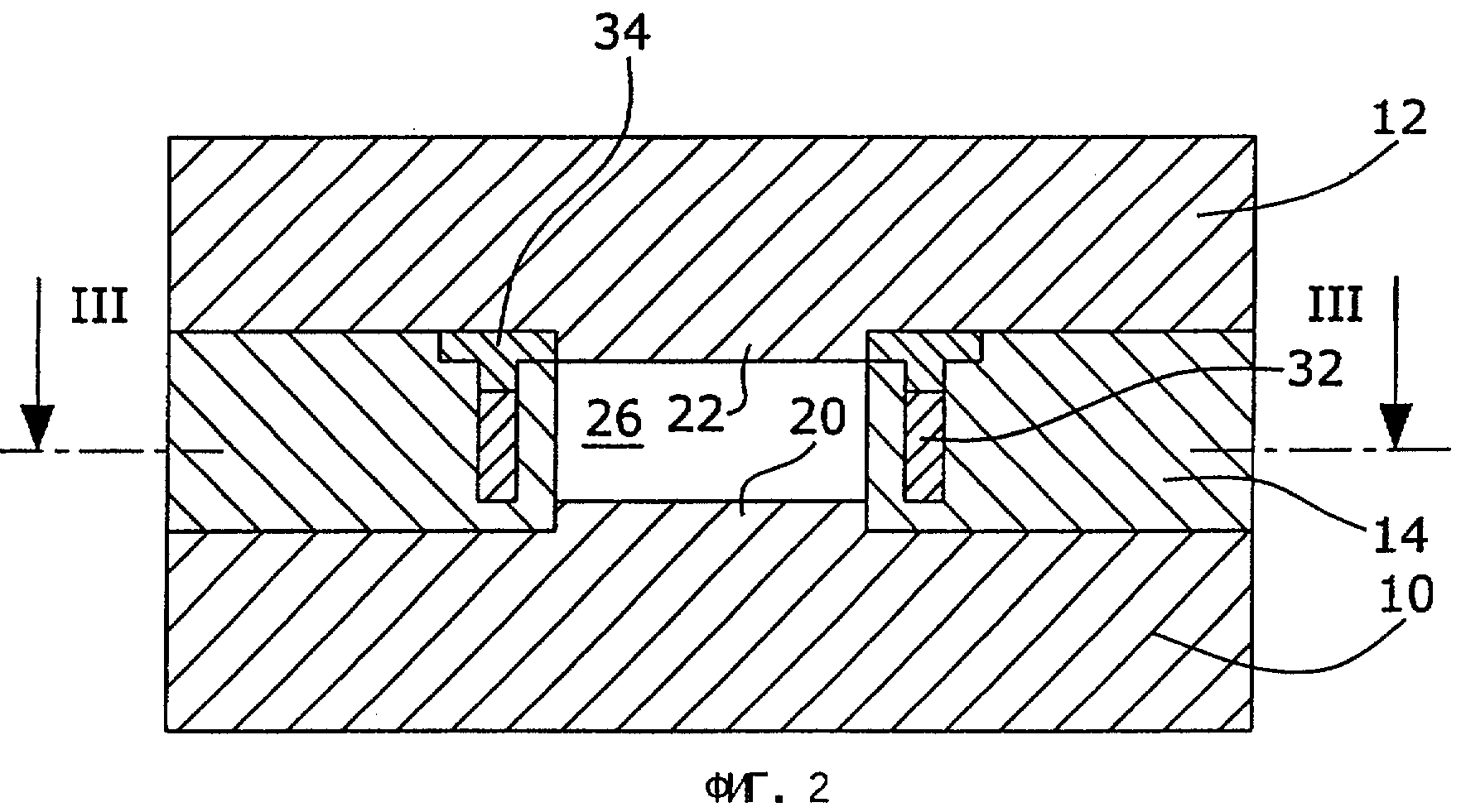

на фиг.2 - схематичное изображение в разрезе сосуда, выполненного по первому предпочтительному варианту,

на фиг.3 - схематичное изображение сосуда в разрезе плоскостью III-III по фиг.2,

на фиг.4 - схематичное поэлементное изображение в разрезе предлагаемого в изобретении сосуда, выполненного по второму предпочтительному варианту,

на фиг.5 - схематичное изображение в разрезе предлагаемого в изобретении сосуда, выполненного по второму предпочтительному варианту, и

на фиг.6 - схематичное изображение сосуда в разрезе плоскостью VI-VI по фиг.5.

Предлагаемый в изобретении сосуд, предназначенный для осуществления предлагаемого в изобретении способа изготовления керамических изделий, в первом варианте его выполнения (фиг.1-3) имеет образующую основание нижнюю часть 10, образующую крышку верхнюю часть 12 и располагаемую между ними среднюю или промежуточную часть 14. Все эти части 10, 12 и 14 сосуда предпочтительно выполнены из основного материала. Образующая основание нижняя часть 10 и образующая крышку верхняя часть 12 выполнены цилиндрической формы, и каждая из них имеет с внутренней стороны 16, соответственно 18 по цилиндрическому выступу 20, соответственно 22. Средняя часть 14 выполнена в форме кольца и имеет цилиндрическое отверстие 24, которое у собранного сосуда (фиг.2) образует его рабочую полость 26, в которую помещается спекаемый материал. Диаметр цилиндрического отверстия 24 равен диаметрам цилиндрических выступов 20 и 22. С учетом этого у собранного сосуда образуется цилиндрическая замкнутая рабочая полость 26.

В средней части 14 предусмотрено кольцевое углубление 28, в которую помещается добавочный материал. Это углубление 28, которое не обязательно должно иметь строго кольцевую форму, окружает рабочую полость 26. В предпочтительном, показанном на фиг.1-3 варианте углубление 28 выполнено кольцевой формы и полностью окружает рабочую полость 26 по всему ее периметру. Рабочая полость 26 и углубление 28 отделены друг от друга стенкой 30, которая так же, как и вся средняя часть 14 сосуда, выполнена из основного материала. В соответствии с этим добавочный материал окружен основным материалом. В кольцевое углубление 28 вставляется выполненный из добавочного материала элемент 32 либо оно заполняется добавочным материалом 32. После этого углубление 28 закрывается заглушкой 34, которую также предпочтительно выполнять из основного материала. Заглушка 34 также представляет собой элемент кольцевой формы с кольцевым выступом 36, входящим в углубление 28 (фиг.2).

Вертикальная протяженность выполненного из добавочного материала элемента 32, а тем самым и собственно добавочного материала в предпочтительном варианте должна равняться преобладающей части, прежде всего более чем двум третям, высоты рабочей полости 26. В наиболее предпочтительном варианте вертикальная протяженность добавочного материала должна равняться полной высоте рабочей полости.

Помимо этого элементы из добавочного материала можно также предусматривать под и/или над рабочей полостью 26 показанного на фиг.2 в сборе сосуда.

В рассмотренном ниже втором предпочтительном варианте выполнения предлагаемого в изобретении сосуда (фиг.4-6) те его элементы, которые аналогичны или идентичны элементам сосуда, выполненного по первому варианту (фиг.1-3), обозначены теми же самыми позициями.

Образующая основание часть 10 и образующая крышку часть 12 сосуда, выполненного по второму варианту, в основном идентичны тем же частям сосуда, выполненного по первому варианту. Средняя часть 40 сосуда, выполненного по второму варианту, также имеет в поперечном сечении кольцевую форму. Имеющееся в центре средней части 40 отверстие образует у собранного сосуда его рабочую полость 26 в основном цилиндрической формы. Однако внутренняя стенка 42 (фиг.6) этой полости 26 имеет не гладкую поверхность. Более того, во внутренней стенке 42 выполнены углубления в виде цилиндрических карманов 44. В эти цилиндрические карманы 44 вставляются отдельные стержневидные элементы 46 из добавочного материала. В показанном на чертежах варианте такие элементы 46 из добавочного материала выполнены капсюлированными. Иными словами, каждый такой элемент 46 из добавочного материала полностью заключен в оболочку 48. Оболочку 48 предпочтительно выполнять из основного материала.

Ниже изобретение проиллюстрировано на двух примерах.

Из жаропрочного материала на основе оксида алюминия (сохраняющего способность выдерживать механические нагрузки вплоть до 1800°С) изготавливали сосуд показанной на фиг.1-3 конструкции. Его кольцевую выемку или кольцевое углубление 28 заполняли добавочным материалом 32. Такой добавочный материал представлял собой смесь, соответственно твердый раствор из 50 мас.% хромита цинка (ZnCr2O4) и 50 мас.% цинкита (ZnO).

Пример 1

Спекаемый материал предназначен для изготовления зубных коронок и представляет собой стабилизированный иттрием оксид циркония. Отформованную из этого материала коронку помещают в рабочую полость 26 сосуда на жаростойкую вату из оксида алюминия, после чего сосуд с помещенной в него коронкой помещают в обычную микроволновую печь (максимальная мощность 900 Вт, многомодовая генерация, частота 2,45 ГГц). Сосуд выдерживают в микроволновой печи в течение 15 минут при мощности излучения 700 Вт. Окончательная плотность спеченного таким путем материала на основе оксида циркония составляет 6,06 г/см3, что соответствует теоретической плотности этого материала.

Пример 2

Из спекаемого материала формуют трехэлементный зубной мост общей длиной до спекания до беспористого состояния, равной 35 мм. Этот трехэлементный зубной мост помещают в сосуд на жаростойкую подложку из оксида алюминия, после чего сосуд с помещенным в нее зубным мостом помещают в обычную микроволновую печь (см. выше). Сосуд выдерживают в микроволновой печи в течение получаса при мощности излучения 700 Вт.

Окончательная плотность спеченного таким путем трехэлементного зубного моста составляет 6,0 г/см3, что соответствует теоретической плотности материала, из которого он изготовлен.

Реферат

Изобретение относится к способу термического уплотнения пористых керамических изделий малого объема, например зуботехнического фарфора. Способ изготовления керамических изделий определенной пористости отличается тем, что спекаемые материалы подвергают воздействию энергии СВЧ-излучения, испуская в режиме многомодовой генерации электромагнитные волны с длиной в вакууме от 5 до 20 см при мощности электромагнитного излучения вплоть до одного киловатта. Для спекания используют сосуд, имеющий рабочую полость, в которую помещают спекаемый материал. Вокруг рабочей полости расположен по крайней мере один элемент из добавочного материала. Добавочный материал представляет собой смесь из неметаллических парамагнитных, ферромагнитных, антиферромагнитных, сегнетоэлектрических материалов и тугоплавких, пропускающих СВЧ-излучение материалов. В качестве добавочного материала используют смесь хромита цинка с оксидом цинка. Технический результат изобретения - снижение затрат времени и энергии при сохранении чистоты спекаемого материала. 2 н. и 19 з.п. ф-лы, 6 ил.

Комментарии