Окрашивание керамики на основе диоксида циркония - RU2607847C2

Код документа: RU2607847C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к набору компонентов, содержащих окрашивающий раствор, содержащий окрашивающие ионы и пористый стоматологический материал на основе диоксида циркония. Раствор может быть применен для окрашивания пористого стоматологического материала на основе диоксида циркония, не снижая светопроницаемость стоматологического керамического материала, полученного после спекания.

Уровень техники

Естественный зуб демонстрирует комплексный градиент светопроницаемости, начиная с полупрозрачного (эмаль) до почти непрозрачного (дентин) от внешней к внутренней области. Светопроницаемость является важным свойством стоматологических материалов, для которых эстетические характеристики важны.

Использование материала на основе диоксида циркония для применения в стоматологии рассматривается в уровне техники уже несколько лет, особенно в высоконагруженных областях челюсти. Диоксид циркония удовлетворяет требованиям практикующих врачей для применения в стоматологии, особенно по отношению к комбинации высокой прочности и внешнего вида как у зуба.

Тем не менее, светопроницаемость диоксида циркония часто считается не достаточно высокой. Таким образом, более светопроницаемые, стекловидные материалы виниров часто наносят на внешнюю поверхность реставрационного материала на основе диоксида циркония, чтобы имитировать цвет эмали и светопроницаемость. К сожалению, прочность материала винира более чем в десять раз ниже прочности диоксида циркония. Таким образом, в клинических случаях иногда наблюдаются разломы, например расщепление виниров. Дополнительно, техника винирования, как правило, является расходной с точки зрения времени и стоимости.

Недавно были разработаны более светопроницаемые материалы на основе диоксида циркония, которые могут быть использованы без материала винира, т.е. монолитно. Этот метод, как правило, исключает расщепление, экономит время, но даже с этими более светопроницаемыми материалами на основе диоксида циркония, светопроницаемость до сих пор считается не достаточно высокой, чтобы удовлетворять конечным высоким эстетическим требованиям для современного стоматологического материала.

Помимо высокой светопроницаемости, материал на основе диоксида циркония должен быть цвета зубов. Для достижения этой цели, предварительно спеченный материал на основе диоксида циркония, как правило, обрабатывают окрашивающими растворами в его предварительно спеченном и абсорбирующем состоянии. Окрашивающие растворы, как правило, содержат окрашивающие ионы, растворенные в растворителе, который может быть нанесен на предварительно спеченный материал на основе диоксида циркония, для достижения цвета зубов. Включение окрашивающих компонентов, однако, происходит вместе с дополнительным поглощением света. Таким образом, после спекания окрашенный материал на основе диоксида циркония является менее светопроницаемым, чем окрашенный материал на основе диоксида циркония.

Таким образом, винирование окрашенного материала на основе диоксида циркония после спекания еще часто необходимо для достижения желаемых эстетических свойств. Кроме материалов на основе диоксида циркония, на стоматологическом рынке существуют стеклокерамические материалы.

Однако прочность этих материалов, как правило, в три - десять раз ниже, чем прочность материалов на основе диоксида циркония. Дополнительно, стеклокерамические материалы, как правило, предоставляют в предварительно окрашенном состоянии, так что индивидуализация может быть выполнена только путем нанесения материалов виниров, как описано выше, но не с помощью окрашивающих растворов. Винирование стеклокерамических материалов часто приводит к аналогичным проблемам расщепления, как и материалов на основе диоксида циркония. Таким образом, в настоящее время представляется, что наилучшие эстетические свойства могут быть достигнуты путем винирования высокопрочного окрашенного керамического материала на основе диоксида циркония с низкой прочностью, высокой светопроницаемостью и керамики винира на основе стекла.

WO 2004/110959 относится к окрашивающему раствору для керамического каркаса. Раствор содержит растворитель (например, воду), соль металла и полиэтиленгликоль, имеющий Μn в диапазоне от 1000 до 200000. WO 00/46168 A1 (в соответствии с US 6,709,694 В1) относится к окрашиванию керамики при помощи ионных или комплекс-содержащих растворов, содержащих определенные концентрации, по меньшей мере, одной соли или комплекса редкоземельных элементов или элементов подгрупп. Раствор может содержать добавки, такие как стабилизаторы, сложные добавки для повышения моющего действия, пигменты и добавки для измельчения.

WO 2008/098157 относится к окрашивающему раствору для стоматологической керамического каркаса, содержащему растворитель, окрашивающий агент, содержащий ионы металлов, а также комплексообразующий агент, при этом количество комплексообразующего агента достаточно для растворения окрашивающего агента в растворителе.

WO 2009/014903 относится к окрашивающему раствору для стоматологических керамических изделий, при этом раствор содержит растворитель и окрашивающий агент, содержащий ионы редкоземельных элементов, присутствующие в растворе в количестве, по меньшей мере, приблизительно 0,05 моль/л растворителя и ионы переходных металлов, присутствующие в растворе в количестве от приблизительно 0,00001 до приблизительно 0,05 моль/л растворителя. CN 102344285 относится к способу изменения пропускания света стоматологических материалов на основе диоксида циркония. Предварительно спеченный Y-TZP диоксид циркония погружают в или обрабатывают щеткой иттрий-содержащим раствором в течение от 2 до 15 минут. Диоксид циркония сушат и спекают при от 1400 до 1600°C в течение 2 ч.

WO 2012/125885 A1 описывает стоматологическое керамическое изделие, содержащее керамические компоненты, при этом керамические компоненты содержат ZrO2 и Al2O3 и, по меньшей мере, один компонент содержит Mn, Er, Pr или их смеси. Al2O3 присутствует в количестве от приблизительно 0 до приблизительно 0,15 мас.%. Диаметр пор керамического изделия в предварительно спеченном состоянии, как говорят, находится в диапазоне от приблизительно 10 нм до приблизительно 500 нм. Керамическое изделие может быть получено при помощи таких методов нанесения, как одноосное прессование, холодное изостатическое прессование, быстрое прототипирование и шликерное литье. Содержание этих ссылок включено в данную заявку путем ссылки.

Окрашивающие растворы, как правило, содержат воду, катионы металлов, выбранных из редкоземельных элементов, переходного металла и их смесей, необязательно комплексообразующий агент(ы) и/или дополнительные добавки, такие как (поли)этиленгликоль. Окрашивающие растворы, как правило, применяют для равномерного окрашивания пористой стоматологической керамики.

Сущность изобретения

Сложная структура естественного зуба относительно, например, цвета и светопроницаемости, однако, приводит к спросу на средства, которые позволяют практикующему врачу обеспечить стоматологическую керамику с возможностью быть индивидуально окрашиваемой и с регулируемой светопроницаемостью. Если возможно, эти средства должны быть простыми в применении и сравнительно дешевыми в производстве. В частности, существует необходимость в том, чтобы имитировать естественный внешний вид зуба в реставрационных материалах с учетом индивидуальных степеней светопроницаемости твердой зубной ткани, например, эмали и дентина.

Альтернативно или в дополнение должно быть возможным получить реставрационный материал из монолитного блока экономичным способом, если это возможно, без существенной потери прочности и долговечности. Дополнительно часто желателен плавный переход от полупрозрачного до непрозрачного внешнего вида.

В одном аспекте настоящее изобретение относится к набору компонентов, содержащему:

- окрашивающий раствор,

- пористое изделие на основе диоксида циркония,

- необязательно оборудование для нанесения, при этом окрашивающий раствор содержит

- катион(ы) окрашивающего агента(ов) в количестве, по меньшей мере, приблизительно 0,05 моль/л окрашивающего раствора, причем катион(ы) необязательно выбран из ионов Fe, Μn, Er, Pr, V, Cr, Со, Mo, Ce, Tb и их смесей,

- растворитель(и) для окрашивающего иона(ов),

- необязательно комплексообразующий агент(ы),

- необязательно загуститель(и),

- необязательно органическое маркерное вещество(а),

- необязательно добавку(и),

при этом пористое изделие на основе диоксида циркония демонстрирует изотерму типа IV адсорбции и/или десорбции N2 согласно классификации IUPAC и/или демонстрирует петлю гистерезиса при анализе его свойств адсорбции/десорбции с азотом, особенно изотерму типа IV адсорбции и десорбции N2 и петлю гистерезиса типа H1 в соответствии с классификацией IUPAC.

Еще один аспект настоящего изобретения относится к способу повышения светопроницаемости окрашенного изделия на основе диоксида циркония, включающему стадии, на которых:

- обеспечивают пористое изделие на основе диоксида циркония и окрашивающий раствор, как описано в данной заявке,

- наносят окрашивающий раствор, как описано в данной заявке, на, по меньшей мере, часть внешней поверхности пористого изделия на основе диоксида циркония,

- необязательно высушивают пористое изделие на основе диоксида циркония в соответствии с предыдущей стадией,

- спекают пористое изделие на основе диоксида циркония с получением, по меньшей мере, частично окрашенного и, по меньшей мере, светопроницаемого керамического изделия на основе диоксида циркония.

Настоящее изобретение также относится к, по меньшей мере, частично окрашенному и, по меньшей мере, частично светопроницаемому керамическому изделию на основе диоксида циркония, получаемому способом, описанным в данной заявке. В другом варианте осуществления, настоящее изобретение относится к применению раствора, как описано в данной заявке, для повышения светопроницаемости окрашенного изделия на основе диоксида циркония после спекания.

Определения

«Раствор» означает композицию, содержащую растворитель с растворимыми компонентами, растворенными в нем. Раствор является жидким при условиях окружающей среды. «Растворитель» является любым растворителем, который способен растворить окрашивающий агент. Растворитель должен быть достаточно химически стабильным при сочетании с окрашивающим агентом. То есть, растворитель не должен быть разложен другими компонентами, присутствующими в композиции.

«Растворимый» означает, что компонент (твердое вещество) может быть полностью растворен в растворителе. То есть, вещество способно образовывать отдельные молекулы (такие как глюкоза) или ионы (такие как катионы натрия или анионы хлорида) при диспергировании в воде при 23°С. Процесс растворения, однако, может занять некоторое время, например, может потребоваться перемешивание композиции в течение нескольких часов (например, 10 или 20 ч).

Раствор может быть классифицирован как «стабильный при хранении», если остается стабильным в течение значительного длительного периода времени (по меньшей мере, от приблизительно 4 недель до более, чем приблизительно 12 месяцев в условиях окружающей среды). Стабильный при хранении раствор, как правило, не проявляет каких-либо видимых (видимых для человеческого глаза) осадков окрашивающего агента при хранении при условиях окружающей среды (приблизительно 23°С, приблизительно 1013 мбар) и не демонстрирует разложение раствора или осаждение одного или нескольких компонентов.

Термин «количество, достаточное для растворения» описывает количество агента, необходимое, чтобы полностью растворить определенное вещество в определенном растворителе, так что может быть получена стабильная при хранении композиция. Время, необходимое для растворения вещества, особо не ограничивают, однако, растворение должно происходить в течение разумного периода времени (например, в течение от приблизительно 10 до приблизительно 48 ч) с использованием традиционного оборудования, например, механических мешалок и нагревателей.

«Твердые частицы» означает вещество, являющееся твердым веществом, имеющим форму, которая может быть геометрически определена. Форма может быть правильной или неправильной. Частицы, как правило, могут быть проанализированы в отношении, например, размера зерна и распределения зерен по размерам. «Порошок» означает сухое, насыпное твердое вещество, состоящее из большого количества мелких частиц, которые могут свободно перемещаться при встряхивании или наклоне.

«Окрашивающие ионы» означает ионы, которые имеют поглощения в спектре, видимом для человеческого глаза (например, от приблизительно 380 до приблизительно 780 нм), что приводит к окрашенному раствору (видимому для человеческого глаза), если окрашивающие ионы растворяются в воде (например, приблизительно 0,6 моль/л), и/или приводит к эффекту окрашивания изделия на основе диоксида циркония, которое было обработано окрашивающим раствором и после спечено.

Раствор можно охарактеризовать как «прозрачный» в контексте настоящего изобретения, если луч видимого света (от приблизительно 380 до приблизительно 780 нм) не рассеивается в растворе и не может наблюдаться в виде сбоку (т.е. отсутствие эффекта Тиндалля). Тем не менее, интенсивность проникающего луча видимого света в направлении луча может быть ослаблена из-за поглощения света окрашивающими ионами.

«Катионы неокрашивающего агента» означает ионы, которые не имеют значительного поглощения в спектре, видимом для человеческого глаза (например, от приблизительно 380 до приблизительно 780 нм), что приводит к неокрашенному раствору, если ионы растворяются в воде (например, в количестве приблизительно 0,6 моль/л).

Поглощение света может быть охарактеризовано как «значительное», если интенсивность поглощения света от приблизительно 380 нм до приблизительно 780 нм составляет более, чем приблизительно 20% или более, чем приблизительно 10%.

Раствор определяется как «неокрашенный», если значения а* и b* (L*a*b* CIELAB цветовое пространство) являются следующими: а* находится в диапазоне 0±5 или 0±3; b* находится в диапазоне 0±20 или 0±10.

Раствор определяется как «окрашенный», если значения а* и b* (L*a*b* CIELAB цветовое пространство) являются следующими: а* находится в диапазоне более, чем приблизительно 5, b* находится в диапазоне более, чем приблизительно 20.

Три координаты CIELAB представляют собой яркость цвета (L*=0 дает черный и L*=100 означает диффузный белый; зеркальный белый может быть выше), его положение между красным/пурпурным и зеленым (а*, отрицательные значения указывают на зеленый, в то время как положительные значения указывают на пурпурный) и его положение между желтым и синим (b*, отрицательные значения указывают на синий и положительные значения указывают на желтый).

Композиция является «в значительной степени или по существу свободной от» определенного компонента, если композиция не содержит указанный компонент в качестве основного признака. Таким образом, указанный компонент не добавляют преднамеренно к композиции либо как таковой, либо в сочетании с другими компонентами или ингредиентами других компонентов. Композиция, которая является в значительной степени свободной от определенного компонента, обычно содержит компонент в количестве менее, чем приблизительно 2 мас.%, или менее, чем приблизительно 1 мас.%, или менее, чем приблизительно 0,1 мас.%, или менее, чем приблизительно 0,01 мас.% (или менее, чем приблизительно 0,35 моль/л растворителя или менее, чем приблизительно 0,18 моль/л растворителя или менее, чем приблизительно 0,02 моль/л растворителя) в отношении всей композиции или материала. Композиция может не содержать указанный компонент вообще. Тем не менее, иногда наличие небольшого количества указанного компонента не избежать, например, из-за примесей.

«Изделие на основе диоксида циркония» означает 3-мерное изделие, в котором, по меньшей мере, один их x, y, z размеров составляет, по меньшей мере, приблизительно 5 мм, изделие состоит из, по меньшей мере, приблизительно 80 мас.% диоксида циркония.

«Керамический» означает неорганический неметаллический материал, который получают путем применения тепла. Керамика является, как правило, твердой, пористой и хрупкой и, в отличие от стекла или стеклокерамики, отображает в значительной степени чистую кристаллическую структуру.

«Кристаллический» означает твердое вещество, которое состоит из атомов, расположенных в виде периодического узора в трех измерениях (т.е. имеет дальнюю кристаллическую структуру, как определено с помощью рентгеновской дифракции). Кристаллические структуры включают четырехугольный, моноклинный, кубический диоксид циркония и их смеси.

Термин «стоматологическое изделие» означает любое изделие, которое может или должно быть использовано в стоматологической или ортодонтической области, особенно для получения или в качестве реставрационного материала, моделирования зубов и их частей.

Примеры стоматологических изделий включают коронки (в том числе монолитные коронки), мосты, вкладки, накладки, виниры, внешние отделки, основы коронок, каркас коронки и моста, имплантаты, абатменты, ортодонтические аппараты (например, брэкеты, буккальные трубки, зажимы и кнопки), стоматологические заготовки и их части. Поверхность зуба не считается стоматологическим изделием.

Стоматологическое изделие не должно содержать компоненты, которые вредны для здоровья пациента и таким образом свободное от опасных и токсичных компонентов, способных мигрировать из стоматологического изделия.

«Монолитный реставрационный материал» означает стоматологическое керамическое изделие, на поверхности которого нет внешней отделки или винира, присоединенных к нему. То есть, монолитный реставрационный материал в значительной степени состоит только из одной композиции материала. Тем не менее, при желании тонкий глазуровочный слой может быть нанесен.

«Плотность» означает отношение массы к объему объекта. Единицей плотности, как правило, является г/см3. Плотность объекта может быть рассчитана, например, путем определения его объема (например, путем расчета или применения принципа или метода Архимеда) и измерения его массы.

Объем пробы может быть определен на основе общих внешних размеров пробы. Плотность пробы может быть рассчитана на основе измеренного объема пробы и массы пробы. Общий объем керамического материала может быть рассчитан из массы пробы и плотности используемого материала. Общий объем ячеек в пробе предполагается как остальная часть объема пробы (100% минус общий объем материала).

Изделие классифицируют как «абсорбирующее», если изделие способно поглощать определенное количество жидкости, сравнимо с губкой. Количество жидкости, которое может быть поглощено, зависит, например, от химической природы изделия, вязкости растворителя, пористости и объема пор изделия. Например, предварительно спеченное керамическое изделие, то есть изделие, которое не спечено до полной плотности, способно поглощать определенное количество жидкости. Поглощение жидкостей, как правило, возможно только, если изделие имеет открытую пористую структуру.

«Пористый материал» относится к материалу, содержащему частично объем, который сформирован путем пустот, пор или ячеек в технической области керамики. Соответственно «открытая ячеистая» структура материала иногда называется «открытой пористой» структурой, и «закрытая ячеистая» структура материала иногда называется «закрытой пористой» структурой. Также может быть установлено, что вместо термина «ячейка» иногда термин «пора» используется в данной области техники. Структуры материала категорий «открытая ячеистая» и «закрытая ячеистая» могут быть определены для различных пористостей, измеренных для различных проб материала (например, с использованием ртути «Poremaster 60-GT» от Quantachrome Inc., USA) в соответствии с DIN 66133. Через материал, имеющий открытую ячеистую или открытую пористую структуру, можно пропустить, например, газы.

Типичные значения для «открытого ячеистого» материала находятся от приблизительно 15% до приблизительно 75%, или от приблизительно 18% до приблизительно 75%, или от приблизительно 30% до приблизительно 70%, или от приблизительно 34% до приблизительно 67%, или от приблизительно 40% до приблизительно 68%, или от приблизительно 42% до приблизительно 67%.

Термин «закрытая ячеистая» относится к «закрытой пористости». Закрытые ячейки являются теми ячейками, которые не являются доступными извне и не могут быть инфильтрованы газами в условиях окружающей среды.

«Средний диаметр соединяющихся пор» означает средний размер открытых ячеистых пор материала. Средний диаметр соединяющихся пор может быть рассчитан, как описано в разделе Примеры.

Термин «кальцинирование» относится к процессу нагревания твердого материала, чтобы отогнать, по меньшей мере, 90 процентов по массе летучих химически связанных компонентов (например, органических компонентов) (в отличие от, например, сушки, при которой физически связанная вода отгоняется при нагревании). Кальцинирование проводят при температуре ниже температуры, необходимой для проведения стадии предварительного спекания.

Термины «спекание» или «обжиг» используются как взаимозаменяемые. Предварительно спеченное керамическое изделие сжимается во время стадии спекания, то есть, если применяется достаточная температура. Температура спекания, которая должна применяться, зависит от выбранного керамического материала. Для керамики на основе ZiO2 типичный диапазон температуры спекания составляет от приблизительно 1100°C до приблизительно 1550°С. Спекание, как правило, включает уплотнение пористого материала до менее пористого материала (или материала, имеющего меньше ячеек), имеющего более высокую плотность, в некоторых случаях спекание может также включать изменение фазовой композиции материала (например, частичное преобразование аморфной фазы в кристаллическую фазу).

«Диафильтрация» является методом, который использует ультрафильтрационные мембраны, чтобы полностью удалить, заменить или снизить концентрацию солей или растворителей из растворов, содержащих органические молекулы. Способ выборочно использует проницаемые (пористые) мембранные фильтры, чтобы отделить компоненты растворов и суспензий, исходя из их молекулярного размера.

Термин «аэрогель» означает трехмерную низкую плотность (т.е. менее, чем 20% от теоретической плотности) твердого вещества. Аэрогель представляет собой пористый материал, полученный из геля, в котором жидкий компонент геля был заменен газом. Удаление растворителя часто проводят в сверхкритических условиях. Во время этого процесса сеть по существу не сокращается и может быть получен материал высокой пористости, низкой плотности.

Под «механической обработкой» подразумевают фрезерование, шлифование, резание, резьбу или формование материала с помощью машины. Фрезерование, как правило, быстрее и более экономически эффективно, чем шлифование. «Подлежащее механической обработке изделие» является изделием, имеющим 3-мерную форму и имеющим достаточную прочность, чтобы быть механически обработанным.

«Свойство изотропного спекания» означает, что спекание пористого материала в процессе спекания происходит в значительной степени инвариантно по направлениям x, y и z. «В значительной степени инвариантно» означает, что различие в свойстве спекания по направлениям x, y и z находится в диапазоне не более, чем приблизительно +/-5%, или +/-2%, или +/-1%.

«Условия окружающей среды» означает условия, которым раствор в соответствии с настоящим изобретением обычно подвергают во время хранения и обработки. Условия окружающей среды могут, например, представлять собой давление от приблизительно 900 до приблизительно 1100 мбар, температуру от приблизительно 10 до приблизительно 40°С и относительную влажность от приблизительно 10 до приблизительно 100%. В лаборатории условия окружающей среды регулируются до от приблизительно 20 до приблизительно 25°С и от приблизительно 1000 до приблизительно 1025 мбар.

Как используют в данной заявке, формы единственного числа, «по меньшей мере, один» и «один или более» используют как взаимозаменяемые. Термины «содержит» или «включает» и их вариации не имеют ограничивающего значения там, где эти термины появляются в описании и формуле изобретения. Также в данной заявке, указания численных диапазонов по конечным точкам включает все числа, входящие в этот диапазон (например, от 1 до 5 включает 1, 1,5, 2, 2,75, 3, 3,80, 4, 5 и т.д.).

Добавление множественного числа в термин означает, что термин должен включать единственное и множественное число. Например, термин «добавка(и)» означает одну добавку и несколько добавок (например, 2, 3, 4 и т.д.).

Краткое описание чертежей

Фиг. 1 показывает диаграмму сравнения коэффициента контрастности отражения (CR-R) коммерчески доступного материала на основе диоксида циркония в неокрашенном и окрашенном состоянии.

Фиг. 2 показывает диаграмму сравнения коэффициента контрастности отражения (CR-R) материала на основе диоксида циркония, описанного в данной заявке, в неокрашенном и окрашенном состоянии.

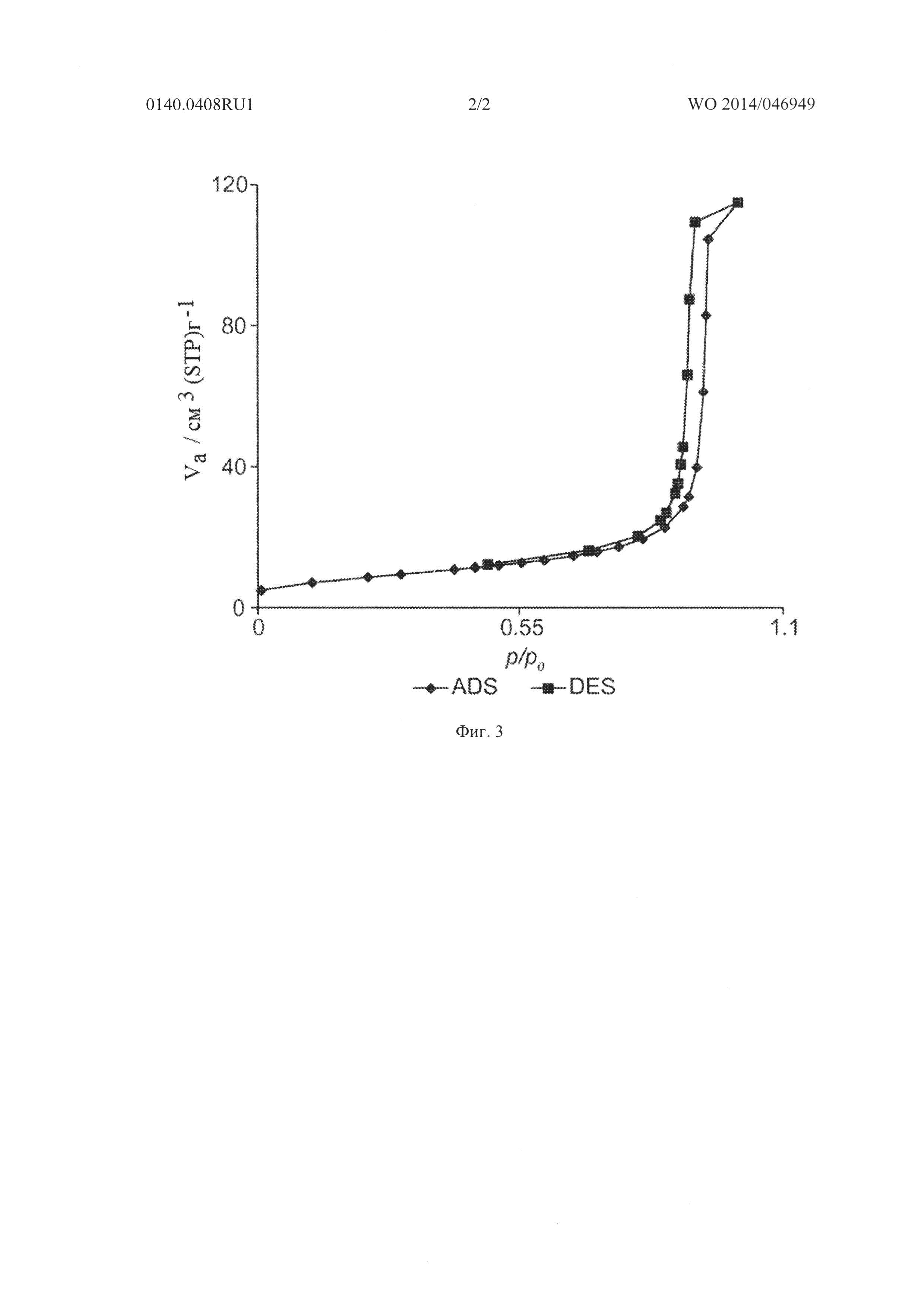

Фиг. 3 показывает график гистерезиса, полученный при анализе свойств адсорбции/десорбции относительно N2 пробы пористого изделия на основе диоксида циркония.

Было обнаружено, что окрашивающий раствор, описанный в данной заявке, подходит для окрашивания предварительно спеченного материала на основе диоксида циркония, не снижая светопроницаемость керамики на основе диоксида циркония после спекания.

Удивительно, но было обнаружено, что светопроницаемость использованного окрашенного материала на основе диоксида циркония после спекания может быть даже повышена, несмотря на то, что он содержит окрашивающие ионы, свойство поглощения света которых, как правило, вызывает снижение светопроницаемости.

Не желая быть связанными с определенной теорией, полагают, что это может быть объяснено возникновением фазового перехода из тетрагональной фазы в кубическую фазу, что приводит в результате к повышению светопроницаемости. Это повышение светопроницаемости противодействует поглощению света, вызванному наличием окрашивающих ионов в материале. Кажется, что окрашивающие ионы, содержащиеся в окрашивающем растворе, включены в материал на основе диоксида циркония при спекании и они влияют на его кристаллическую структуру. Тем не менее, для того, чтобы повысить содержание кубической кристаллической фазы керамики на основе диоксида циркония, должно быть включено достаточное количество приемлемых ионов.

Дополнительно, наблюдаемое повышение светопроницаемости и улучшение свойства окрашивания не может быть достигнуто с коммерчески доступными материалами на основе диоксида циркония (например, Y-TZP керамическими материалами). Неожиданно было обнаружено, что только материалы, демонстрирующие изотерму типа IV адсорбции и/или десорбции N2 (в соответствии с классификацией IUPAC) и/или петлю гистерезиса (особенно в диапазоне р/р0 от 0,70 до 0,95) являются приемлемыми.

Коммерчески доступные Y-TZP керамические материалы, как правило, демонстрируют изотерму типа II адсорбции и/или десорбции N2 (в соответствии с классификацией IUPAC), которая была найдена как менее эффективная, если светопроницаемость должна быть повышена. Материалы, демонстрирующие изотерму типа II, называют макро-пористыми, в то время как материалы, демонстрирующие изотерму типа IV, называют мезо-пористыми.

В отличие от пористого изделия на основе диоксида циркония, описанного в данной заявке, материалы на основе диоксида циркония, описанные в предшествующем уровне техники не демонстрируют ни свойства адсорбции и десорбции N2 с петлей гистерезиса, ни изотерму типа IV адсорбции и/или десорбции N2 (в соответствии с классификацией IUPAC). Не желая быть связанными конкретной теорией, предполагается, что режим конденсации, связанный с материалом изотермы типа IV и петлей гистерезиса типа H1, может способствовать более однородной инфильтрации раствора в порах материала.

Дополнительно, типичный Y-TZP керамический материал, который получают путем прессования Y-TZP порошка, имеет поверхность по БЭТ менее, чем 8 м2/г, в то время как материал, описанный в данной заявке, как правило, имеет поверхность по БЭТ более, чем 10 м2/г. Например, пористые материалы на основе диоксида циркония, описанные в примерах ЕР 2500009 A1, имеют поверхность по БЭТ в диапазоне от 3 до 9 м2/г.

Окрашивающий раствор, описанный в данной заявке, является особенно приемлемым для изготовления высоко эстетичных стоматологических керамических изделий, в частности стоматологических керамических изделий, таких как коронки, где только часть внешней поверхности стоматологического изделия была обработана окрашивающим раствором. Такая процедура облегчает изготовление индивидуализированных стоматологических керамических изделий, имитирующих естественный внешний вид зуба, имеющего достаточно непрозрачную сердцевину (дентин) и полупрозрачную оболочку (эмаль).

Было установлено, что окрашивающий раствор в соответствии с настоящим изобретением, в частности, полезен для окрашивания и повышения светопроницаемости изделий на основе диоксида циркония, которые были получены при спекании пористых изделий на основе диоксида циркония, обладающих свойствами, как описано в данной заявке ниже. Особенно приемлемыми являются пористые изделия на основе диоксида циркония, которые получены при термической обработке блока аэрогеля на основе диоксида циркония.

Полурозрачность и цвет материала на основе диоксида циркония после спекания могут быть отрегулированы путем изменения количества и природы окрашивающих ионов.

Если, например, используются ионы с низким окрашивающим эффектом, может быть обеспечен окрашивающий раствор с высоким эффектом повышения светопроницаемости, но со сравнительно низким эффектом окрашивания.

Если, например, используются ионы с высоким окрашивающим эффектом, может быть обеспечен окрашивающий раствор с высоким окрашиванием, но с более низким эффектом повышения светопроницаемости.

Это дает возможность индивидуально регулировать цвет и светопроницаемость керамических материалов на основе диоксида циркония и направить практикующим врачам, которым желательно обеспечить высокотехнологичные эстетические реставрационные материалы, в том числе высоко эстетические монолитные реставрационные материалы.

Дополнительно было установлено, что при использовании материала на основе диоксида циркония, описанного в данной заявке, необходимо меньшее количество окрашивающих ионов по сравнению с коммерчески доступными окрашивающими растворами. Меньшее количество окрашивающих ионов приводит к меньшему поглощению света и более высокой светопроницаемости.

Настоящее изобретение относится к набору компонентов для изготовления стоматологического керамического изделия, содержащему:

- окрашивающий раствор,

- пористое изделие на основе диоксида циркония, и

- необязательно оборудование для нанесения, при этом окрашивающий раствор содержит

- катион(ы) окрашивающего агента(ов) в количестве более, чем приблизительно 0,05, или более, чем приблизительно 0,06, или более, чем приблизительно 0,07, или более, чем приблизительно 0,08, или более, чем приблизительно 0,09, или более, чем приблизительно 0,1, или более, чем приблизительно 0,11, или более, чем приблизительно 0,12 моль/л окрашивающего раствора,

- растворитель(и) для катиона(ов),

- необязательно комплексообразующий агент(ы),

- необязательно загуститель(и),

- необязательно органическое маркерное вещество(а),

- необязательно добавку(и),

при этом пористое изделие на основе диоксида циркония демонстрирует изотерму типа IV адсорбции и/или десорбции N2 в соответствии с классификацией IUPAC.

Окрашивающий раствор и пористое изделие на основе диоксида циркония описанные в данной заявке, в частности, приемлемы для изготовления стоматологического керамического изделия из монолитного блока. Изготовление стоматологического керамического изделия из монолитного блока должно решить расхождение между достаточной прочностью, с одной стороны, и желаемой светопроницаемостью, с другой стороны.

Это расхождение можно решить следующим образом:

- Пористый материал на основе диоксида циркония должен иметь достаточную прочность, так что бы он мог быть механически обработан. Это может быть достигнуто путем предоставления предварительно спеченного материала.

- Несущая нагрузку часть стоматологического изделия должна быть достаточно прочной. Это может быть достигнуто путем предоставления материала на основе диоксида циркония, который имеет тетрагональную стабилизированную фазу (после спекания).

- Материал на основе диоксида циркония, подлежащий обработке окрашивающим раствором, должен обладать достаточной открытой пористостью. Это будет способствовать поглощению окрашивающего раствора.

- В целях повышения светопроницаемости, окрашивающий раствор должен содержать достаточное количество окрашивающих ионов, способных стабилизировать кубическую структуру материала на основе диоксида циркония во время и после спекания.

- При желании, окрашивающий раствор может содержать органические добавки для поддержки проникновения раствора в поры материала на основе диоксида циркония, подлежащего обработке.

- При желании, окрашивающий раствор может содержать органические загустители для контроля глубины проникновения и распространения раствора.

- При желании, окрашивающий раствор может содержать в дополнение неокрашивающие ионные добавки.

- При желании, окрашивающий раствор может содержать органические добавки, чтобы маркировать обработанные участки.

Таким образом, настоящее изобретение также облегчает изготовление стоматологического керамического изделия из монолитного блока материала на основе диоксида циркония, стоматологическое керамическое изделие (после спекания) имеет область (например, каркас), содержащую сравнительно высокое содержание тетрагональной фазы, содержащей материал на основе диоксида циркония и область (например, область поверхности), содержащую сравнительно высокое содержание кубической фазы, содержащей материал на основе диоксида циркония.

В соответствии с одним вариантом осуществления, окрашивающий раствор характеризуется, по меньшей мере, одним из следующих признаков:

- значение рН: от приблизительно 0 до приблизительно 9, или от приблизительно 1 до приблизительно 7, или от приблизительно 2 до приблизительно 6;

- вязкость: от приблизительно 1 до приблизительно 10000 мПа⋅с, или от приблизительно 100 до приблизительно 6000 мПа⋅с, или от приблизительно 500 до приблизительно 3000 мПа⋅с (измерено при 23°С);

- значительное поглощение света в диапазоне от приблизительно 380 до приблизительно 780 нм;

- демонстрирует коэффициент контрастности пропускания (CR-T) менее, чем приблизительно 90, или менее, чем приблизительно 85, или менее, чем приблизительно 80, или менее, чем приблизительно 75;

- является окрашенным.

При желании, значение рН, вязкость, поглощение и коэффициент контрастности пропускания могут быть определены, как описано в разделе Примеры, ниже.

Если окрашивающий раствор является содержащим воду (водным) раствором, он обычно имеет значение рН в диапазоне от 0 до 9, то есть от сильно кислого до слегка основного.

Если значение рН окрашивающего раствора находится за пределами этого диапазона, может быть трудно достичь стабильного при хранении раствора. В частности, катионы неокрашивающего агента могут начать выпадать в осадок из раствора.

Если окрашивающий раствор не содержит комплексообразующий агент, значение рН в кислотном диапазоне, как правило, является предпочтительным. Если раствор, однако, содержит комплексообразующий агент, значение рН может находиться в диапазоне от слегка кислого до слегка основного (например, от 3 до 9 или от 4 до 8).

Окрашивающий раствор, как правило, имеет достаточную вязкость, чтобы достаточное количество раствора могло быть нанесено не только на поверхность изделия на основе диоксида циркония, но также способно мигрировать в поры изделия на основе диоксида циркония.

Регулировка вязкости до значения, как указано выше, может быть полезной в этом окрашивающем растворе, чтобы он мог быть более точно нанесен на конкретные области или участки пористого изделия на основе диоксида циркония.

Если вязкость окрашивающего раствора является слишком высокой, окрашивающий раствор не сможет в достаточной мере проникать в поры материала на основе диоксида циркония. С другой стороны, если вязкость окрашивающего раствора является слишком низкой, окрашивающий раствор может мигрировать в поры слишком быстро и может диффундировать во все изделие. В дополнительном варианте осуществления окрашивающий раствор является прозрачным.

Поскольку окрашивающий раствор, описанный в данной заявке, не только вызывает эффект окрашивания, но также подходит для повышения светопроницаемости материала на основе диоксида циркония, окрашивающий раствор как такой должен быть в значительной степени светопроницаемым. В противном случае, может быть сложно получить желаемый результат.

В дополнительном варианте осуществления, окрашивающий раствор, содержащий растворитель и окрашивающие ионы, демонстрирует поглощение света в диапазоне от приблизительно 380 до приблизительно 780 нм. Это означает, что окрашивающий раствор выглядит окрашенным для человеческого глаза (в отличие от, например, воды). Раствор содержит катионы окрашивающего агента(ов).

Катионы металлов, которые могут быть использованы, выбирают из тех, которые перечислены в Периодической таблице элементов, и классифицируются как редкоземельные элементы (в том числе Ce, Pr, Nd, Sm, Eu, Gd, Tb, Dy, Ho, Er, Tm, Yb и Lu) и/или подгруппы редкоземельных элементов и/или соли переходных металлов групп IIIA, IVA, VA, VIA, VILA, VIIIA, IB, IIB. В соответствии с одним вариантом осуществления, катионы выбирают из ионов Fe, Μn, Er, Pr, V, Cr, Со, Mo, Ce, Tb и их смесей.

Раствор может содержать только один из вышеуказанных катионов (например, Er, Pr или Tb) или комбинацию вышеуказанных катионов.

Тем не менее, также возможно использование комбинаций ионов (в том числе таких комбинаций, как (Fe, Μn, Pr) и (Fe, Μn, Er)).

Окрашивающий агент, как правило, добавляют в виде соли, содержащей катионы и анионы.

Анионы, которые могут быть использованы, включают ОАс-, NO3-, NO2-, СО32-, НСО3-, ONC-, SCN-, SO42-, SO32-, глутарат, лактат, глюконат, пропионат, бутират, глюкуронат, бензоат, фенолят, анионы галогенов (фторид, хлорид, бромид) и их смеси.

Катионы, как правило, присутствуют в количестве от приблизительно 0,05 до приблизительно 5 моль/л, или от приблизительно 0,06 до приблизительно 4 моль/л, или от приблизительно 0,07 до приблизительно 3 моль/л, или от приблизительно 0,1 до приблизительно 2 моль/л, или от приблизительно 0,12 до приблизительно 2 моль/л, или от приблизительно 0,12 до приблизительно 2 моль/л.

Окрашивающий раствор также содержит растворитель для окрашивающего иона(ов). При желании, могут быть использованы смеси различных растворителей.

Приемлемые растворители включают воду, спирты (особенно спирты с низкой температурой кипения, например, с температурой кипения ниже приблизительно 100°С) и кетоны. Растворитель должен быть способным растворить используемые окрашивающие ионы.

Конкретные примеры растворителей, которые могут быть использованы для растворения катионов окрашивающего агента, включают воду, метанол, этанол, изо-пропанол, н-пропанол, бутанол, ацетон и их смеси.

Как правило, комплексообразующий агент присутствует в растворе в количестве, достаточном, чтобы растворить, по меньшей мере, катионы окрашивающего агента в растворителе или предотвратить осаждение этих катионов.

Растворитель, как правило, присутствует в количестве, достаточном, чтобы растворить компоненты, содержащиеся или добавленные к растворителю.

Растворитель, как правило, присутствует в количестве от приблизительно 20 до приблизительно 98 мас.%, или от приблизительно 30 до приблизительно 90 мас.%, или от приблизительно 35 до приблизительно 85 мас.%,

мас.% относительно всего окрашивающего раствора. Окрашивающий раствор может также содержать один или более комплексообразующих агентов.

Добавление комплексообразующего агента может быть полезным для улучшения стабильности при хранении окрашивающего раствора, ускорения процесса растворения солей, добавленных в окрашивающий раствор, и/или увеличения количества солей, которые могут быть растворены в окрашивающем растворе.

Комплексообразующий агент, как правило, способен образовывать комплекс с ионами металлов, присутствующими в окрашивающем растворе. Образованный комплекс должен быть растворимым в растворителе. Как правило, образованный комплекс лучше растворим в растворителе, чем в воде. Например, комплексообразующий агент может быть использован в, по меньшей мере, стехиометрическом соотношении относительно молярного количества ионов, содержащихся в окрашивающем агенте.

Хорошие результаты могут быть достигнуты, если молярное соотношение комплексообразующего агента и катионов окрашивающего агента является равным или большим, чем приблизительно 1, или приблизительно 2, или приблизительно 3.

Если количество используемого комплексообразующего агента является слишком низким, окрашивающий агент может быть не растворен полностью. Если количество используемого комплексообразующего агента слишком высокое, избыток комплексообразующего агента сам по себе может оставаться нерастворенным. Комплексообразующий агент, как правило, добавляют в виде отдельного компонента окрашивающего раствора. Тем не менее, он также может быть добавлен или присутствовать в виде аниона окрашивающего агента.

Примеры включают ацетилацетонат, краун-эфиры, криптанды, этилендиаминтриацетат и его соли, этилендиаминтетраацетат и его соли, нитрилотриацетат и его соли, лимонную кислоту и ее соли, триэтилентетрамин, порфин, полиакрилат, полиаспарагат, кислые пептиды, фталоцианин, салицилат, глицинат, лактат, пропилендиамин, аскорбат, щавелевую кислоту и ее соли и их смеси.

Могут быть предпочтительными комплексообразующие агенты, содержащие анионные группы, в качестве комплексообразующих лигандов. По меньшей мере, части комплексообразующих лигандов должны быть анионными. Комплексообразующие агенты, содержащие только незаряженные комплексообразующие лиганды (или даже катионные лиганды), как чистые амины (например, этилендиамин при значениях рН от 8 до 14), могут не давать достаточно стабильные растворы.

Как правило, комплексообразующий агент присутствует в окрашивающем растворе в количестве, достаточном, чтобы растворить, по меньшей мере, катионы окрашивающего агента в растворителе или предотвратить осаждение этих катионов.

Комплексообразующий агент может присутствовать в количестве, по меньшей мере, приблизительно 1 мас.%, или, по меньшей мере, приблизительно 5 мас.%, или, по меньшей мере, приблизительно 10 мас.% относительно количества всей композиции. Отсутствует конкретный верхний предел, однако, как правило, количество комплексообразующего агента, которое используется, не превышает количество приблизительно 50 мас.%, или приблизительно 40 мас.%, или приблизительно 30 мас.% относительно количества всего окрашивающего раствора.

Окрашивающий раствор может также содержать один или более загустителей.

Определенный загуститель(и) может характеризоваться, по меньшей мере, одним из следующих признаков:

- вязкость: от приблизительно 1 до приблизительно 2000 мПа⋅с, или от приблизительно 100 до приблизительно 1500 мПа⋅с (измерено при 23°С при скорости сдвига 50 с-1);

- свободный от полимеризуемых групп, таких как (мет)акрилатные группы, эпоксигруппы, угерод-углеродные ненасыщенные группы;

- не содержит элементов, таких как S, Р.

Загуститель(и), который может быть использован, включает полиол(ы) (включая поливиниловый спирт), гликолевый эфир(ы) (например, ПЭГ 200, ПЭГ 400, ПЭГ 600, диэтиленгликоль метиловый эфир, диэтиленгликоль этиловый эфир), ди- и многоатомный спирт(ы) (включая 1,2-пропандиол, 1,3-пропандиол, глицерин), глицериновый эфир, полисахарид(ы), ксантановую камедь, метилцеллюлозу и их смеси.

Полиэтиленгликоли, которые могут быть использованы, могут быть представлены формулой (1)

где R1=Н, ацил, алкил, арил, алкиларил, полипропилгликоль, поли-THF, предпочтительно Н, ацетил, метил, этил, пропил, бутил, гексил, октил, нонил, децил, лаурил, тридецил, миристил, пальмитил, стеарил, олеил, аллил, фенил, п-алкилфенил, полипропенилгликоль, поли-THF и

m = от приблизительно 2 до приблизительно 100000, предпочтительно от приблизительно 10 до приблизительно 20000, более предпочтительно от приблизительно 20 до приблизительно 2000.

Средняя молекулярная масса (Mw) полиэтиленгликоля должна находиться в диапазоне от приблизительно 100 до приблизительно 5000000, предпочтительно в диапазоне от приблизительно 500 до приблизительно 1000000, более предпочтительно в диапазоне от приблизительно 1000 до приблизительно 100000.

Если присутствует, загуститель типично присутствует в следующем количестве: от приблизительно 0,01 до приблизительно 20 мас.%, или от приблизительно 0,1 до приблизительно 15 мас.%, или от приблизительно 0,2 до приблизительно 10 мас.%, мас.% относительно всего окрашивающего раствора. Окрашивающий раствор может также содержать маркерное вещество(а). Добавление маркерного вещества(веществ) может быть полезным в целях повышения визуализации окрашивающего раствора во время использования, особенно, если окрашивающий раствор является прозрачным.

Таким образом, практикующий врач может легко определить, на какие участки поверхности изделия на основе диоксида циркония окрашивающий раствор уже нанесен и какие части еще не были обработаны и должны оставаться необработанными. С другой стороны, если маркерное вещество является органическим веществом, маркерное вещество(а) будет сожжено во время более поздней стадии спекания и, таким образом, не будет включено в кристаллическую структуру изделия на основе диоксида циркония.

Примеры маркерного вещества(веществ), которое может быть использовано, включают пищевые красители, такие как Рибофлавин (Е101), Понсо 4R (E124), Зеленый S (Ε142).

Если присутствует, маркерное вещество, как правило, присутствует в следующем количестве: от приблизительно 0,01 до приблизительно 10 мас.%, или от приблизительно 0,1 до приблизительно 5 мас.%, или от приблизительно 0,2 до приблизительно 3 мас.%, мас.% относительно всего окрашивающего раствора. Окрашивающий раствор в соответствии с настоящим изобретением может также содержать одну или более добавок.

Добавки, которые могут быть добавлены к окрашивающему раствору, включают стабилизаторы (такие как, метокси фенол гидрохинон, Топанол А и их смеси), буферы (такие как ацетат или амино буферы и их смеси), консерванты (такие как сорбиновая кислота или бензойная кислота и их смеси) и их смеси.

Отсутствует необходимость в добавке(ах), однако, если они присутствуют, они, как правило, присутствуют в количестве, которое не является вредным для целей, которые будут достигнуты при применении окрашивающего раствора.

Если добавка(и) присутствует, она обычно присутствует в количестве от приблизительно 0,01 до приблизительно 10 мас.%, или от приблизительно 0,05 до приблизительно 5 мас.%, или от приблизительно 0,1 до приблизительно 3 мас.%, относительно всего окрашивающего раствора.

В соответствии с одним вариантом осуществления, окрашивающий раствор не содержит, по меньшей мере, один из следующих компонентов:

- неокрашивающие ионы, которые выбраны из ионов Y, Gd, La, Yb, Tm, Mg, Ca и их смесей, в количестве более, чем приблизительно 0,2 моль, или более, чем приблизительно 0,15 моль, или более, чем приблизительно 0,1 моль, или более, чем приблизительно 0,05 моль или более, чем приблизительно 0,01 моль/л растворителя или более, чем приблизительно 2 мас.%, или более, чем приблизительно 1,5 мас.%, или более, чем приблизительно 1 мас.%, или более, чем приблизительно 0,5 мас.%, или более, чем приблизительно 0,2 мас.%, или более, чем приблизительно 0,1 мас.%, мас.% относительно массы окрашивающего раствора,

- твердые частицы, которые выпали в осадок из раствора при хранении в течение более, чем приблизительно 2 ч.

Окрашивающий раствор, как правило, также не содержит твердые частицы, которые могут или будут оставаться на поверхности изделия на основе диоксида циркония после того, как окрашивающий раствор наносят на поверхность изделия на основе диоксида циркония. Таким образом, окрашивающий раствор, описанный в данной заявке, не является ни дисперсией твердых частиц в растворителе, ни суспензией.

В соответствии с другим вариантом осуществления, раствор содержит компоненты в следующем количестве(ах):

- количество катионов окрашивающего агента(ов): от приблизительно 0,5 до приблизительно 30 мас.%, или от приблизительно 1 до приблизительно 25 мас.%, или от приблизительно 2 до приблизительно 20 мас.%, или от приблизительно 3 до приблизительно 15 мас.%, или от приблизительно 0,15 до приблизительно 5 моль/л, или от приблизительно 0,2 до приблизительно 4 моль/л, или от приблизительно 0,3 до приблизительно 3 моль/л, или от приблизительно 0,4 до приблизительно 2 моль/л;

- количество растворителя: от приблизительно 20 до приблизительно 98 мас.%, или от приблизительно 60 до приблизительно 95 мас.%, или от приблизительно 70 до приблизительно 90 мас.%,

- количество необязательного комплексообразующего агента(ов): от приблизительно 0 до приблизительно 20 мас.%, или от приблизительно 0,05 до приблизительно 10 мас.%, или от приблизительно 0,1 до приблизительно 8 мас.%,

- количество необязательного загустителя(ей): от приблизительно 0 до приблизительно 20 мас.%, или от приблизительно 0,01 до приблизительно 15 мас.%, или от приблизительно 0,5 до приблизительно 10 мас.%,

- количество необязательного органического маркерного вещества(веществ): от приблизительно 0 до приблизительно 10 мас.%, или от приблизительно 0,01 до приблизительно 5 мас.%, или от приблизительно 0,05 до приблизительно 2 мас.%,

- необязательно добавку(и) в количестве от приблизительно 0 до приблизительно 10 мас.%, или от приблизительно 0,01 до приблизительно 5 мас.%, или от приблизительно 0,05 мас.% до приблизительно 2 мас.%,

мас. % или моль/л относительно всего окрашивающего раствора.

Окрашивающий раствор может быть получен путем смешивания его компонентов. Это может быть выполнено при комнатной температуре или с применением тепла и/или при перемешивании.

Применение тепла и/или перемешивание может быть полезным для того, чтобы ускорить процесс растворения окрашивающего агента в растворителе.

Композицию, как правило, перемешивают до тех пор, пока катионы окрашивающего агента полностью не растворятся в растворителе. Если желательно, могут быть добавлены добавки (например, те, которые упомянуты выше). Нежелательные осадки могут быть удалены путем фильтрации.

В соответствии с одним вариантом осуществления, пористое изделие на основе диоксида циркония, подлежащее обработке раствором, описанным в данной заявке, характеризуется, помимо признака (а), по меньшей мере, одним или более из следующих признаков (b)-(k):

(a) демонстрирует изотерму типа IV адсорбции и/или десорбции N2 в соответствии с классификацией IUPAC;

(b) демонстрирует адсорбцию и десорбцию N2 с петлей гистерезиса,

(c) демонстрирует изотерму типа IV адсорбции и десорбции N2 в соответствии с классификацией IUPAC и петлю гистерезиса,

(d) демонстрирует адсорбцию и десорбцию N2 типа IV с петлей гистерезиса типа H1 в соответствии с классификацией IUPAC,

(e) демонстрирует адсорбцию и десорбцию N2 типа IV с петлей гистерезиса типа H1 в соответствии с классификацией IUPAC в диапазоне р/р0 от 0,70 до 0,95;

(f) средний диаметр соединяющихся пор: от приблизительно 10 до приблизительно 100 нм, или от приблизительно 10 до приблизительно 70 нм, или от приблизительно 10 до приблизительно 50 нм, или от приблизительно 15 до приблизительно 40;

(g) средний размер зерен: менее, чем приблизительно 100 нм, или менее, чем приблизительно 80 нм, или менее, чем приблизительно 60 нм, или от приблизительно 10 до приблизительно 100, или от приблизительно 15 до приблизительно 60 нм;

(h) поверхность по БЭТ: от приблизительно 10 до приблизительно 200 м2/г, или от приблизительно 15 до приблизительно 100 м2/г, или от приблизительно 16 до приблизительно 60 м2/г;

(i) биаксиальная прочность на изгиб: от приблизительно 10 до приблизительно 40 или от приблизительно 15 до приблизительно 30 МПа;

(j) x, y, z размер: по меньшей мере, приблизительно 5 мм, или, по меньшей мере, приблизительно 10, или, по меньшей мере, приблизительно 20 мм;

(k) твердость по Виккерсу: от приблизительно 25 (HV 0,5) до приблизительно 150 (HV 1) или от приблизительно 40 до приблизительно 150.

Сочетание следующих признаков, как было установлено, является особенно полезным: (а) и (h), или (а) и (b) и (h), или (b) и (с), или (с), (е), (g) и (h). Поверхность по БЭТ материалов на основе диоксида циркония, как описано в предшествующем уровне техники, как правило, находится в диапазоне от 2 до 9 м2/г. Таким образом, пористое изделие на основе диоксида циркония, описанное в данной заявке, имеет уникальное сочетание признаков, что облегчает изготовление высоко эстетических керамических изделий, особенно в отношении светопроницаемости.

Средний размер зерен частиц диоксида циркония в пористом изделии на основе диоксида циркония, описанном в данной заявке, является маленьким по сравнению со средним размером зерен материала коммерчески доступных заготовок.

Маленький размер зерен может быть полезным в том, что он, как правило, приводит к более однородному материалу (с химической точки зрения), что также может привести к более однородным физическим свойствам. Полезные диапазоны для x, y и z размеров включают от приблизительно 5 до приблизительно 300 или от приблизительно 10 до приблизительно 200 мм. Пористое изделие на основе диоксида циркония имеет размер, приемлемый для механической обработки устройством обработки.

Дополнительно, пористое изделие на основе диоксида циркония имеет прочность на изгиб и/или твердость по Виккерсу, приемлемые для механической обработки изделия при помощи устройств для шлифования или фрезерования. Средний диаметр соединяющихся пор материала пористого изделия на основе диоксида циркония является малым по сравнению с диаметром пор материала коммерчески доступных заготовок (как правило, имеющих средний размер соединяющихся пор более, чем приблизительно 200 нм).

Средний диаметр соединяющихся пор в данном диапазоне может быть полезным в том, что он облегчает весьма равномерное распределение раствора в соответствии с настоящим изобретением в порах изделия на основе диоксида циркония.

Маленький диаметр пор, как правило, также приводит к сравнительно огромной внутренней поверхности и/или сравнительно высокой поверхностной энергии. Огромная внутренняя поверхность может повысить сорбционные свойства изделия.

Огромная внутренняя поверхность, однако, часто требует регулировки композиции и физических свойств раствора, который будет использоваться для обработки пористого изделия на основе диоксида циркония.

При желании указанные выше признаки могут быть определены, как описано в разделе Примеры.

В соответствии с одним вариантом осуществления, пористое изделие на основе диоксида циркония может характеризоваться, по меньшей мере, одним из следующих признаков:

- содержание ZrO2: от приблизительно 70 до приблизительно 98 мол.% или от приблизительно 80 до приблизительно 97 мол.%;

- содержание HfO2: от приблизительно 0 до приблизительно 2 мол.% или от приблизительно 0,1 до приблизительно 1,8 мол.%;

- содержание Y2O3: от приблизительно 1 до приблизительно 15 мол.%, или от приблизительно 1,5 до приблизительно 10 мол.%, или от приблизительно 2 до приблизительно 5 мол.%;

- содержание Al2O3: от приблизительно 0 до приблизительно 1 мол.%, или от приблизительно 0,005 до приблизительно 0,5 мол.%, или от приблизительно 0,01 до приблизительно 0,1 мол.%.

В соответствии с дополнительным вариантом осуществления, пористое изделие на основе диоксида циркония имеет композицию, которая характеризуется следующими признаками:

- содержание ZrO2: от приблизительно 90 до приблизительно 98 мол.%,

- содержание HfO2: от приблизительно 0 до приблизительно 2 мол.%,

- содержание Y2O3: от приблизительно 1 до приблизительно 5 мол.%,

- содержание Al2O3: от приблизительно 0 до приблизительно 0,1 мол.%.

Было обнаружено, что более высокое содержание Y2O3, как правило, приводит к повышению кубической кристаллической фазы в керамическом материале на основе диоксида циркония после того, как материал спекают до конечной плотности. Повышенное содержание кубической кристаллической фазы может способствовать лучшей светопроницаемости.

В соответствии с конкретным вариантом осуществления, пористое изделие на основе диоксида циркония характеризуется следующими признаками:

- демонстрирует изотерму типа IV адсорбции и/или десорбции N2 в соответствии с классификацией IUPAC,

- демонстрирует адсорбцию и десорбцию N2 с петлей гистерезиса в диапазоне р/р0 от 0,70 до 0,95,

- средний диаметр соединяющихся пор: от приблизительно 15 до приблизительно 60,

- средний размер зерен: менее, чем приблизительно 100 нм,

- поверхность по БЭТ: от приблизительно 15 до приблизительно 100 м2/г или от приблизительно 16 до приблизительно 60 м2/г,

- биаксиальная прочность на изгиб: от приблизительно 10 до приблизительно 40 МПа,

- x, y, z размер: по меньшей мере, приблизительно 5 мм,

- твердость по Виккерсу: от приблизительно 25 (HV 0,5) до приблизительно 150 (HV 1),

- плотность: от приблизительно 40% до приблизительно 60% от теоретической плотности.

В соответствии с другим вариантом осуществления, пористое изделие на основе диоксида циркония может быть получено способом, включающим стадию, на которой термически обрабатывают аэрогель на основе диоксида циркония.

Аэрогель на основе диоксида циркония, как правило, может характеризоваться, по меньшей мере, одним из следующих признаков:

a. содержит кристаллические частицы диоксида циркония, имеющие средний размер первичных частиц в диапазоне от 2 нм до 50 нм, или от приблизительно 2 нм до приблизительно 30 нм, или от приблизительно 2 до приблизительно 20, или от приблизительно 2 до приблизительно 15 нм;

b. содержание кристаллических частиц диоксида циркония: по меньшей мере, приблизительно 85 мол.%;

c. имеет содержание органических веществ, по меньшей мере, 3 мас.% или в диапазоне от приблизительно 3 до приблизительно 10 мас.%;

d. x, y, z размер: по меньшей мере, приблизительно 5, или, по меньшей мере, приблизительно 8, или, по меньшей мере, приблизительно 10, или, по меньшей мере, приблизительно 20 мм.

Сочетание признаков (а) и (b) или (а) и (с) или (а), (b) и (с) может быть предпочтительным.

Термическую обработку для получения пористого изделия на основе диоксида циркония, как правило, проводят при следующих условиях:

- температура: от приблизительно 900 до приблизительно 1100°С или от приблизительно 950 до приблизительно 1090°С; от приблизительно 1000 до приблизительно 1080°С;

- атмосфера: воздух или инертный газ (например, азот, аргон);

- продолжительность: до достижения плотности от приблизительно 40 до приблизительно 60 от конечной плотности материала.

Термическая обработка может быть проведена в одну или более стадий. На первой стадии термической обработки сжигание связующего вещества может быть выполнено, чтобы удалить все органические добавки из предыдущих стадий способа с получением так называемого «белого материала».

На второй стадии термической обработки прочность и/или твердость белого материала можно отрегулировать в соответствии с потребностями последующих процессов, таких как механическая обработка. В случае механически обрабатываемой заготовки (например, стоматологической заготовки) протокол спекания должен отражать воздействие температуры на прочность и/или твердость.

Если температура слишком низкая, твердость и/или прочность получаемого в результате изделия может быть слишком низкой. Это может вызвать проблемы на более поздней стадии механической обработки, например, в отношении расщепления.

Если, с другой стороны, температура слишком высокая, твердость и/или прочность материала может стать слишком высокой. Это может вызвать проблемы на более поздней стадии механической обработки, а также, например, в отношении долговечности инструмента для механической обработки.

Время выдержки (то есть время, в течение которого аэрогель выдерживают при этой температуре) является не очень критичным. Время выдержки может быть равно нулю. Время выдержки, однако, также может находиться в диапазоне от приблизительно 0 до приблизительно 24 ч или от приблизительно 0,1 до приблизительно 5 ч. Если время выдержки слишком долгое, стоматологические заготовки могут стать слишком твердыми для механической обработки при разумных условиях.

В соответствии с одним вариантом осуществления, пористое изделие на основе диоксида циркония может быть получено в соответствии со способом, включающем стадии, на которых:

- обеспечивают золь диоксида циркония, содержащий кристаллические частицы оксида металла и растворитель,

- необязательно концентрируют золь диоксида циркония с получением концентрированного золя диоксида циркония,

- смешивают золь с полимеризуемой органической матрицей (например, добавляют реакционноспособный модификатор поверхности к золю диоксида циркония и необязательно инициатор, способный полимеризовать поверхностно-модифицированные частицы золя диоксида циркония);

- необязательно отливают золь диоксида циркония в форму с получением литого золя диоксида циркония,

- отверждают полимеризуемую органическую матрицу золя диоксида циркония с образованием геля (иногда также называют стадией гелеобразования),

- удаляют растворитель из геля (например, путем первоначального удаления воды, если присутствует, из геля с помощью процесса обмена растворителем с получением, по меньшей мере, частично обезвоженного геля; с последующей дополнительной стадией экстракции, на которой оставшийся растворитель экстрагируют, например, с помощью сверхкритической экстракции) с получением аэрогеля,

- необязательно разрезают аэрогель на более мелкие куски,

- термически обрабатывают аэрогель с получением, например, механически обрабатываемого материала или изделия.

Примеры оборудования для нанесения, которые могут быть включены в набор компонентов, описанный в данной заявке, включают щетки, губки, (полые) иглы, ручки и устройства для смешивания.

Примеры устройств для смешивания включают ячейки, подносы, планшеты и кассеты для смешивания.

В соответствии с одним вариантом осуществления, окрашивающий раствор наносят на поверхность изделия на основе диоксида циркония при помощи ручки, ручка содержит корпус, наконечник в виде кисти, съемный колпачок и резервуар для хранения неводного раствора, описанного в данной заявке.

Наконечник в виде кисти, как правило, присоединен или прикреплен к передней части корпуса. Резервуар, как правило, прикреплен или присоединен к задней части корпуса. Съемный колпачок, как правило, используют для защиты наконечника в виде кисти во время хранения.

Использование ручки может облегчить нанесение окрашивающего раствора и поможет практикующему врачу сэкономить время.

В настоящее время, окрашивающие растворы, как правило, предлагают в бутылках и наносят на пористую керамику отдельной кистью или даже путем погружения всей керамики в окрашивающий раствор. Это часто сопровождается большим количеством отходов окрашивающего раствора. При использовании ручки в значительной степени будут отсутствовать отходы окрашивающего раствора. Дополнительно, ручка с колпачком будет препятствовать высыханию ручки, если она не используется.

Предоставление индивидуальных ручек для отдельных окрашивающих растворов может дополнительно облегчить нанесение композиции на поверхность пористой стоматологической керамики. До сих пор, как правило, используют только одну кисть, и данная кисть должна быть тщательно очищена перед нанесением дополнительного окрашивающего раствора.

Если, однако, обеспечивается одна ручка для одного цвета, переключение цветов в процессе нанесения является довольно легким и более экономичным для стоматолога, в то время, как смешивание различных цветов с использованием такого рода оборудования все еще возможно путем последовательного нанесения различных цветов на керамическую поверхность.

Объем резервуара может находиться в диапазоне от приблизительно 1 мл до приблизительно 10 мл или от приблизительно 2 мл до приблизительно 5 мл. Резервуар может быть съемным или прикреплен к корпусу ручки. В соответствии с одним вариантом осуществления, резервуар является сменным. Сменный резервуар может иметь форму картриджа или пули.

Наконечник в виде кисти, как правило, содержит щетинки. Материал щетинок может быть выбран из искусственных или натуральных материалов. Искусственные материалы включают полиамиды (нейлон), сложные полиэфиры и их смеси. Натуральные материалы, как правило, включают различные виды шерсти животных. Наконечник в виде кисти также может быть съемным или сменным.

Длина наконечника в виде кисти, выходящего из ручки, как правило, находится в диапазоне от приблизительно 5 до приблизительно 20 мм или от приблизительно 8 до приблизительно 15 мм. Если щетинки слишком короткие, нанесение раствора на внутреннюю часть реставрационного материала может быть трудным. Если, с другой стороны, щетинки слишком длинные, манипуляции с самой щеткой могут стать непрактичными для стоматологических применений.

Толщина наконечника в виде кисти у его основания, как правило, находится в диапазоне от приблизительно 0,3 до приблизительно 5 мм или от приблизительно 1 до приблизительно 4 мм. Если наконечник слишком широкий, нанесение раствора на внутреннюю часть реставрационного материала может быть трудным. Если, с другой стороны, наконечник слишком узкий, манипуляции с самой щеткой могут стать непрактичными для стоматологических применений.

Дополнительно, если длина и толщина наконечника в виде кисти либо слишком малы или слишком велики, будет трудно нанести раствор аккуратно, так как наносят либо слишком малое или слишком большое количество раствора. Оба могут быть вредны для достижения точно окрашенной стоматологической керамики.

Форма наконечника в виде кисти должна быть конической и веерообразной, при желании, когда прилагают давление. Таким образом, наконечник в виде кисти должен иметь некоторую гибкость. Наконечник в виде кисти с этими свойствами можно использовать для начертания тонких линий, а также для рисования на больших площадях.

Сочетание наконечника в виде кисти, содержащего щетинки, имеющие длину от приблизительно 8 до приблизительно 15 мм, с раствором, описанным в данной заявке, имеющим вязкость более, чем приблизительно 200 мПа⋅с или более, чем приблизительно 500 мПа⋅с (измеренная при 23°С), как было обнаружено, является полезным. Такое сочетание способствует точному нанесению раствора на поверхность пористой стоматологической керамики. Таким образом, настоящее изобретение также может быть направлено на ручку, как описано в данной заявке, содержащую окрашивающий раствор.

В соответствии с одним вариантом осуществления, окрашивающий раствор используют для выборочного нанесения на части поверхности изделия на основе диоксида циркония, в частности, стоматологического изделия. То есть, окрашивающий раствор наносят только на части поверхности изделия, а не на всю поверхность.

В соответствии с другим вариантом осуществления, окрашивающий раствор используют для нанесения на всю поверхность изделия на основе диоксида циркония.

Это может быть достигнуто, например, путем погружения изделия на основе диоксида циркония полностью в окрашивающий раствор.

Дополнительно, окрашивающий раствор может быть нанесен не только на сухие поверхности изделий на основе диоксида циркония, но и на увлажненные поверхности, особенно увлажненные поверхности предварительно спеченных стоматологических изделий на основе диоксида циркония. Настоящее изобретение также относится к способу окрашивания и повышения светопроницаемости изделия на основе диоксида циркония, причем способ включает стадии, на которых

- обеспечивают пористое изделие на основе диоксида циркония, как описано в данной заявке, и окрашивающий раствор, как описано в данной заявке,

- наносят окрашивающий раствор на, по меньшей мере, часть внешней поверхности пористого изделия на основе диоксида циркония,

- необязательно высушивают пористое изделие на основе диоксида циркония в соответствии с предыдущей стадией,

- спекают пористое изделие на основе диоксида циркония с получением, по меньшей мере, частично окрашенного и, по меньшей мере, частично светопроницаемого керамического изделия на основе диоксида циркония.

Пористое изделие на основе диоксида циркония, как правило, находится на стадии предварительного спекания. Такое изделие имеет обычно открытые поры и, следовательно, может быть описано в качестве абсорбента.

Выборочное нанесение окрашивающего раствора на поверхность пористого изделия на основе диоксида циркония, как правило, достигается за счет окрашивания, например, с помощью кисти. Тем не менее, раствор также может быть нанесен с помощью губки, ткани, ручки с кистью или распылением, оборудование для которого описано более подробно выше.

Сушка обработанного изделия на основе диоксида циркония не является абсолютно необходимой, но может быть предпочтительной для уменьшения времени, необходимого для обжига и для избегания нежелательных эффектов сливания цветов. Сушка может быть осуществлена путем просто хранения изделия на основе диоксида циркония, например, на планшете в условиях окружающей среды в течение нескольких часов (от приблизительно 1 до приблизительно 3 ч). Если, однако, используется растворитель с высокой температурой кипения, сушка может быть трудно достижима. В соответствии с одним вариантом осуществления, керамическое изделие на основе диоксида циркония имеет форму стоматологического керамического изделия.

Стоматологическое керамическое изделие может иметь форму коронки, моста, вкладки, накладки, винира, внешней отделки, основы коронки, каркаса коронки и моста, имплантата, абатмента, ортодонтических аппаратов (например, брэкетов, буккальных трубок, зажимов и кнопок), стоматологических заготовок и их частей.

В соответствии с другим вариантом осуществления, стоматологическое керамическое изделие может иметь, по меньшей мере, две области, области А и В, при этом область А обработана окрашивающим раствором, описанным в данной заявке, а область В не обработана окрашивающим раствором, описанным в данной заявке. Области, как правило, не являются геометрически определенными.

«Геометрически определенная область» означает область, форма которой может быть описана с точки зрения геометрии, включая 2-мерных термины, такие как круг, квадрат, прямоугольник и т.д., и 3-мерные термины, такие как слой, куб, прямоугольный параллелепипед, сфера и т.д.

Настоящее изобретение также относится к изделию на основе диоксида циркония, которое можно получить или которое получают в соответствии со способом, описанным в данной заявке. Такое изделие, как правило, характеризуется тем, что содержит окрашенную область, которая является более светопроницаемой, чем другие области изделия.

Термическую обработку для получения спеченного керамического изделия на основе диоксида циркония, как правило, выполняют при следующих условиях:

- температура: от приблизительно 900 до приблизительно 1500°С, или от приблизительно 1000 до приблизительно 1400°С, или от приблизительно 1100 до приблизительно 1350°С, или от приблизительно 1200 до приблизительно 1400°, или от более, чем приблизительно 1300 до приблизительно 1400°С, или от более, чем приблизительно 1320°С до приблизительно 1400°С, или более, чем приблизительно 1340°С, или более, чем приблизительно 1350°С;

- атмосфера: воздух или инертный газ (например, азот, аргон);

- давление: атмосферное давление;

- продолжительность: до достижения плотности от приблизительно 95 до приблизительно 100% от конечной плотности материала.

Время выдержки (то есть время, в течение которого изделие выдерживают при этой температуре) является не очень критичным. Время выдержки может быть равно нулю. Время выдержки, однако, также может находиться в диапазоне от приблизительно 0 до приблизительно 24 ч или от приблизительно 0,1 до приблизительно 5 ч.

Настоящее изобретение также относится к применению окрашивающего раствора, как описано в данной заявке, для окрашивания и/или повышения светопроницаемости изделия на основе диоксида циркония (например, по меньшей мере, его области) после спекания или, альтернативно, к способу повышения светопроницаемости изделия на основе диоксида циркония, при этом способ включает стадии, на которых наносят окрашивающий раствор на, по меньшей мере, часть изделия на основе диоксида циркония и спекают изделие на основе диоксида циркония.

Окрашивающий раствор в соответствии с настоящим изобретением, как правило, не содержит компоненты, которые могут производить токсический, вредный или иммунологический ответ в живой ткани, или компоненты или добавки, которые ставят под угрозу целевое применение, которое должно быть достигнуто с помощью настоящего изобретения, особенно в спеченной керамике.

Таким образом, иллюстративные компоненты или добавки, которые добавляют в количестве, которое, в конце (например, после стадии спекания) приводит к неокрашенному в цвет зубов изделию, как правило, не содержатся в конечном реставрационном материале. Как правило, изделие характеризуется как окрашенное в цвет зубов, если ему может быть присвоен цвет из системы цветовых кодов Vita™, известной специалисту в данной области техники. Окрашивающий раствор, как правило, также не содержит нерастворимых пигментов или нерастворимых добавок или загустителей, таких как кремнезем (например, Aerosil) и т.д.

Дополнительно, если это возможно, окрашивающий раствор не должен содержать или содержать только небольшое количество ингредиентов, которые могут быть вредными для оборудования для обжига в процессе спекания. В соответствии с дополнительным вариантом осуществления, окрашивающий раствор не содержит частиц стекла или стекла/керамики. Получение материала на основе диоксида циркония, который можно обрабатывать окрашивающим раствором, описанного в данной заявке, как правило, также не требует применения стадии горячего изостатического прессования (HIP). Полные описания патентов, патентных документов и публикаций, процитированных в данной заявке, включены путем ссылки во всей их полноте, как если бы каждый из них был индивидуально включен. Следующие примеры приведены для иллюстрации, но не ограничивают объем настоящего изобретения.

Примеры

Если не указано иное, все части и процентные содержания приведены по массе, вся вода является деионизированной водой, и все молекулярные массы представляют собой средневесовую молекулярную массу. Дополнительно, если не указано иное, все эксперименты проводили в условиях окружающей среды (23°С; 1013 мбар).

Измерения

Значение рН

При желании, измерение значения рН может быть выполнено с помощью методов, известных специалисту в данной области техники. Например, могут быть использованы такой прибор, как Metrohm™ 826 или рН индикаторная бумага.

Вязкость

При желании, измерение вязкости можно выполнить следующим образом: используют вискозиметр MCR300 (от Anton Paar Сотр.). Часть композиции помещают между двумя стальными дисками диаметром 8 мм и зазором 1 мм при температуре 23°С. Зазор полностью заполняют композицией. Избыток композиции удаляют. Скорость сдвига между вращающимися дисками d(raMMa)/dt установлена постоянной при 50 с-1. Измерение выполняют через 500 с после начала процесса сдвига композиции.

Поглощение [нм]

Поглощение измеряли при помощи Photospectrometer Color i7 (X-Rite Corp.) с оптической конфигурацией d/8° с помощью импульсного источника ксенонового света, D65 откалиброванного освещения, где регистрировали спектральный диапазон от 360 до 750 нм с интервалом длин волн 10 нм. Для этих измерений использовали режим пропускания. Оценку цвета сконфигурировали с 10° наблюдателем, включая зеркальное и ультрафиолетовое излучение. Использовали кювету из кварцевого стекла с толщиной камеры 1 мм. Режим калибровки спектрометра должен включать длительные измерения на свету и в темноте. Таким образом, кювета была пустая. Для измерения окрашивания, кювету наполняли раствором.

Спектры от 360 нм до 750 нм для пропускания светового луча регистрировали. Это спектры сравнивали со спектрами деионизированной воды. Сравнивали означает «(измеренные спектры/спектры воды)⋅100». Поглощение при конкретной длине волны составляет «100 - пропускание».

Коэффициент контрастности пропускания (CR-T)

Значение CR-T представляет собой прозрачность, используя метод коэффициента контрастности. Из измерения поглощения, CR-T может быть определен автоматически, с помощью программного обеспечения, используя формулу при измерении соотношения темного фона и светлого фона. Значение CR-T измеренного раствора по сравнению с CR-T деионизированной воды, умноженным на 100, дает прозрачность. Чем выше CR-T, тем выше прозрачность раствора.

Метод измерения изотерм сорбции N2, площади поверхности по БЭТ, объема пор, среднего диаметра соединяющихся пор

Пробы анализировали либо на QUANTACHROME AUTOSORB-1 BET Analyzer" (Quantachrome Instruments, Boynton Beach, FL) или на BELSORP-мини приборе (BEL Japan Inc., Osaka, Japan). Пробы взвешивали и дегазировали при 200°С в течение двух дней, а затем подвергали процессу сорбции N2 с соответствующим количеством и расположением точек измерения, например, 55 точек адсорбции и 20 точек десорбции из диапазона Р/Рo от 1×106 до 1 и обратно до 0,05, дают полные изотермы. Удельная площадь поверхности S была рассчитана по методу БЭТ (Подробнее о расчете см Autosorb-1 Operating Manual Ver. 1.51 IV. Theory and Discussion, Quantachrome Instruments, Inc.). Общий объем пор Vliq получают из количества пара, адсорбированного при относительном давлении близком к единице (Р/Рo близко к 1), при предположении, что поры заполняют затем жидким адсорбатом (Подробнее о расчете см. Autosorb-1 Operating Manual Ver. 1.51 IV. Theory and Discussion, Quantachrome Instruments, Inc.). Средний диаметр пор d рассчитывают из площади поверхности (S) и общего объема пор (Vliq):

Средний размер зерен