Универсальный высокомоментный многооборотный электропривод запорной арматуры трубопроводного транспорта - RU2457385C1

Код документа: RU2457385C1

Чертежи

Описание

Изобретение относится к областям машиностроения и может быть использовано в структуре любых отраслевых машин, но прежде всего - в запорной арматуре трубопроводных транспортных систем при транспортировке жидких и газообразных сред.

Известно использование в редукторных электроприводах запорной арматуры силовых зубчатых трансмиссий червячного и червячно-цилиндрического типа, например, электропривод арматуры трубопроводов, содержащий электродвигатель с зубчатым колесом на его валу, червячный редуктор с выходным валом, механизм выключения электродвигателя при конечных положениях запорного органа арматуры, механизм ограничения величины крутящего момента, включающий тарельчатые пружины, расположенные на валу подвижного вдоль оси червяка по обе стороны опорного подшипника, а также зубчатую передачу между двигателем и валом червяка, которая размещена в коробке передач, соединенной с корпусом редуктора, в корпусе коробки из легкого сплава установлен стальной стакан с буртом, в котором расположен упорный однорядный подшипник, подшипник закрыт стальной шайбой, которая поджата к стакану кольцевым фланцем, а на фланец установлена крышка, при этом кольца упорного подшипника установлены свободно с зазором и на валу червяка и в стакане, а также свободно с зазором по торцам между буртом стакана и стальной шайбой (см. RU 2276751 С1, кл. F16K 31/02).

Распространенность таких электроприводов обусловлена преимуществами червячных передач: большим передаточным числом в одной ступени (обычно uч.п.=10…60, реже uч.п.=60…100 [1]); простотой конструкции при небольших мощностных потоках (до 2,0…2,5 кВт); односторонней проводимостью мощности и самоторможением.

Недостатками известного решения с червячной передачей являются: низкий КПД, особенно при передаточных числах uч.п.=40…60 и выше; повышенный износ и нагрев; склонность к заеданию и повышенные требования к материалам зубчатых звеньев и смазке; строго фиксированное расположение осей вращения входного и выходного валов (90°) и, как следствие, консольное крепление электродвигателя относительно оси передвижения шпинделя; большие осевые нагрузки на червяк; монопоточность при передаче мощности и ограниченная нагрузочная способность материала червячного колеса по прочности и выносливости, особенно при возрастании выходного крутящего момента; невозможность унификации и универсализации электроприводов в заданном габарите, и как следствие этого - «каждой задвижке свой индивидуальный привод», а следовательно - необходимость изготовления большого количества типоразмеров.

Червячный электропривод оптимален по габаритно-массовым параметрам лишь при небольших мощностях (до 2,0…2,5) кВт, когда универсальность электропривода обеспечивается в ущерб остальным показателям его технического уровня и качества. С ростом мощностного потока по моменту привод из-за монопоточности и постоянства передаточного числа в одном заданном габарите становится конструктивно несовершенным и неприемлемым по конкурентным, эксплуатационным, прочностным, габаритно-массовым и производственным соображениям.

Известен электропривод, содержащий корпус, внешний привод и передачу с промежуточными телами качения, включающую входной вал, кулачок, установленный на входном валу и выполненный в виде трех одинаковых дисков, жестко соединенных основаниями так, что их центры симметрично расположены вокруг оси входного вала, центральное колесо с внутренними зубьями, сепаратор, в пазах которого размещены три ряда промежуточных тел качения, кинематически связанных с кулачком и центральным колесом, соединение входного вала передачи с промежуточными телами качения и внешнего привода выполнено жестким, при этом входной вал установлен на двух опорах качения, одной из которых служат промежуточные тела качения (см. RU 2258168 С1, кл. F6K 31/05).

Недостатком известного решения является наличие сложных кинематических связей, следствием которых является низкая надежность и низкий ресурс работы, высокая чувствительность к точности изготовления (не менее 4-5 квалитетов). К числу других недостатков следует отнести: расположение геометрических осей вращения ротора электродвигателя, входного и выходного валов силовой трансмиссии (90°), что делает электропривод громоздким, а также невозможность унификации и универсализации электроприводов в одном заданном габарите, что красноречиво подтверждается большим разнообразием исполнений электроприводов, выпускаемых АК «Транснефть»: ЭПЦ-100; ЭПЦ-400; ЭПЦ-800; ЭПЦ-1000; ЭПЦ-4000; ЭПЦ-10000; ЭПЦ-15000; ЭПЦ-20000; ЭПЦ-35000 и ЭПЦ-50000 с применением преимущественно на одной соответствующей задвижке.

Наиболее близким к представленному решению является электропривод запорной арматуры, содержащий реверсивный электродвигатель, выдвижной шпиндель, соединенный с шибером задвижки, расположенный между указанными электродвигателем и выдвижным шпинделем редуктор, состоящий из корпуса, приводного эксцентрикового вала, конической шестерни, конического колеса, конической муфты, ходовой гайки, выходного полого вала, обеспечивающего соосность с выдвижным шпинделем, таким образом, что коническая шестерня является двухвенцовой, причем коническое колесо соединено с корпусом и сопряжено с венцом двухвенцовой шестерни, а коническая муфта соединена с выходным полым валом, в нижней части которого закреплена ходовая гайка, и одновременно сопряжена с венцом двухвенцовой шестерни (см. RU 2419018 С1, кл. F16K 31/04).

Недостатком известного решения является использование четырех конических зубчатых колес и двух конических зубчатых зацеплений на их основе, что накладывает исключительно жесткие требования к точности изготовления и монтажа передачи, невыполнение же этих требований исключает возможность изготовления работоспособного образца.

Другими недостатками являются односателлитное исполнение и высокая частота его переносного вращения, что требует уравновешивания вращающейся массы. Передача полностью исключает возможность варьирования передаточным числом в одном габарите, а следовательно, каждая задвижка требует своего исполнения привода.

К недостаткам также относятся: металлоемкий корпус электропривода и его большие габариты, связанные с диаметром трубопроводов, ограниченные возможности по воспроизводимым передаточным числам (uпр≤50…60), монопоточная передача мощностного потока, полная невозможность унификации и универсализации деталей и узлов, сложность привязки ручного дублера, что затрудняет широкое использование известного электропривода запорной арматуры. Кроме того, два конических зацепления двухвенцового конического сателлита с входным и выходным центральными коническими зубчатыми колесами требуют наклонной оси собственного вращения сателлита, в следствие чего ось вращения входного вала, ось собственного вращения сателлита и ось вращения выходного вала не коаксиальны, а поэтому передача не может быть многопоточной.

Задачей изобретения и обусловленным ею техническим результатом является повышение надежности и экономичности работы, повышение технологичности изготовления и монтажа, обеспечение возможности унификации и универсализации редуктора в заданном габарите и привода в целом, а также снижение габаритов и материалоемкости за счет коаксиальной установки электропривода на запорной арматуре и расширения кинематических и энергетических возможностей его силовой трансмиссии с цилиндрическими зубчатыми колесами при заданных габаритах привода.

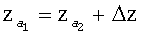

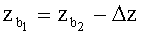

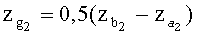

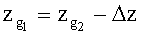

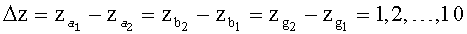

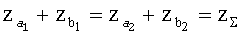

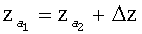

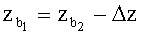

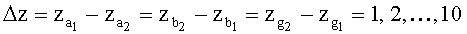

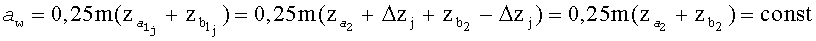

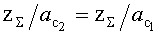

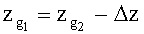

Указанный результат достигается тем, что в электропривод запорной арматуры, содержащий электродвигатель, размещенный в корпусе планетарный редуктор, состоящий из входного вала, сателлита, опорного центрального колеса и двухопорного выходного вала с закрепленным на нем выходным центральным колесом, отличающийся тем, что планетарный редуктор выполнен двухступенчатым и многосателлитным, для чего в него введены двухопорное водило и сателлиты в количестве, соответствующем нечетному числу сателлитов в каждой ступени, установленных попарно в водиле, причем оси вращения ротора электродвигателя, входного вала, водила и выходного вала расположены коаксиально друг относительно друга и совпадают с осью передвижения шпинделя запорного органа, ротор электродвигателя жестко закреплен на входной консольной части входного вала, а его статор охватывает ротор и закреплен на фланце корпуса, входной вал, водило и выходной вал редуктора выполнены пустотелыми с проходными отверстиями, позволяющими свободное движение размещенных в них подвижных частей редуктора и шпинделя, при этом суммы чисел зубьев центральных колес в обеих планетарных ступенях равны между собой

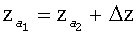

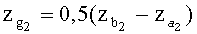

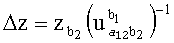

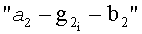

где:

где:

Кроме того: опорное колесо установлено в корпусе редуктора на подшипниках скольжения и удерживается от вращения по или против часовой стрелки двумя датчиками силы, установленными в корпусе и кинематически связанными через толкатели с опорным колесом,

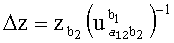

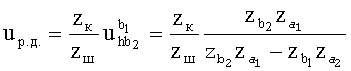

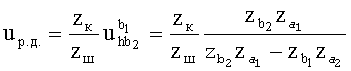

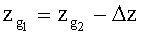

- ручной дублер выполнен на базе конической передачи и кинематически связан через коническое зубчатое колесо с водилом, причем общее передаточное число от ручного привода определяется по формуле

где zк, zш - числа зубьев конических колес и шестерни ручного дублера, соответственно,

- его корпус выполнен цилиндрическим и разъемным, с фланцевыми соединениями с запорной арматурой и электродвигателем,

- опоры двухопорного водила размещены в двух частях корпуса,

- входной вал выполнен двухопорным с опорами в водиле и жестко закрепленными на нем двумя венцами входного малого центрального колеса,

- в корпусе размещены аппаратура управления электродвигателем, механизмы и датчики управления положением запорного органа, механизмы и датчики регистрации и ограничения выходного крутящего момента и механизмы ручного дублера,

- каждая пара сателлитов двух ступеней установлена на одной оси в водиле, при этом один из сателлитов пары принадлежит первой ступени планетарного редуктора, а другой - второй ступени,

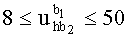

- числа сателлитов в каждой из двух ступеней равны и составляют

где:

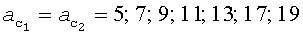

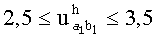

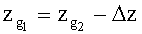

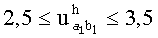

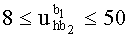

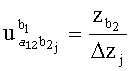

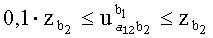

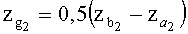

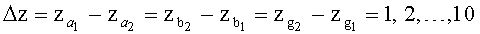

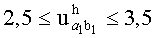

- первая ступень двухступенчатого планетарного редуктора является быстроходной с передаточным числом в диапазоне

где: j - номер комплекта сменных колес быстроходной ступени для конкретной задвижки,

- выходное центральное колесо жестко закреплено на двухопорном выходном валу, одна опора которого размещена на ступице выходного центрального колеса, а вторая - в пустотелом входном валу,

- выходной пустотелый вал выполнен разборным с двумя выходами: силовым со стороны приводной гайки шпинделя задвижки и кинематическим со стороны входного пустотелого вала редуктора,

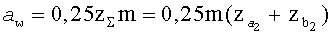

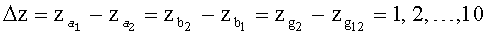

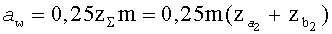

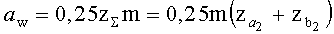

- габаритный ряд электропривода определяется как

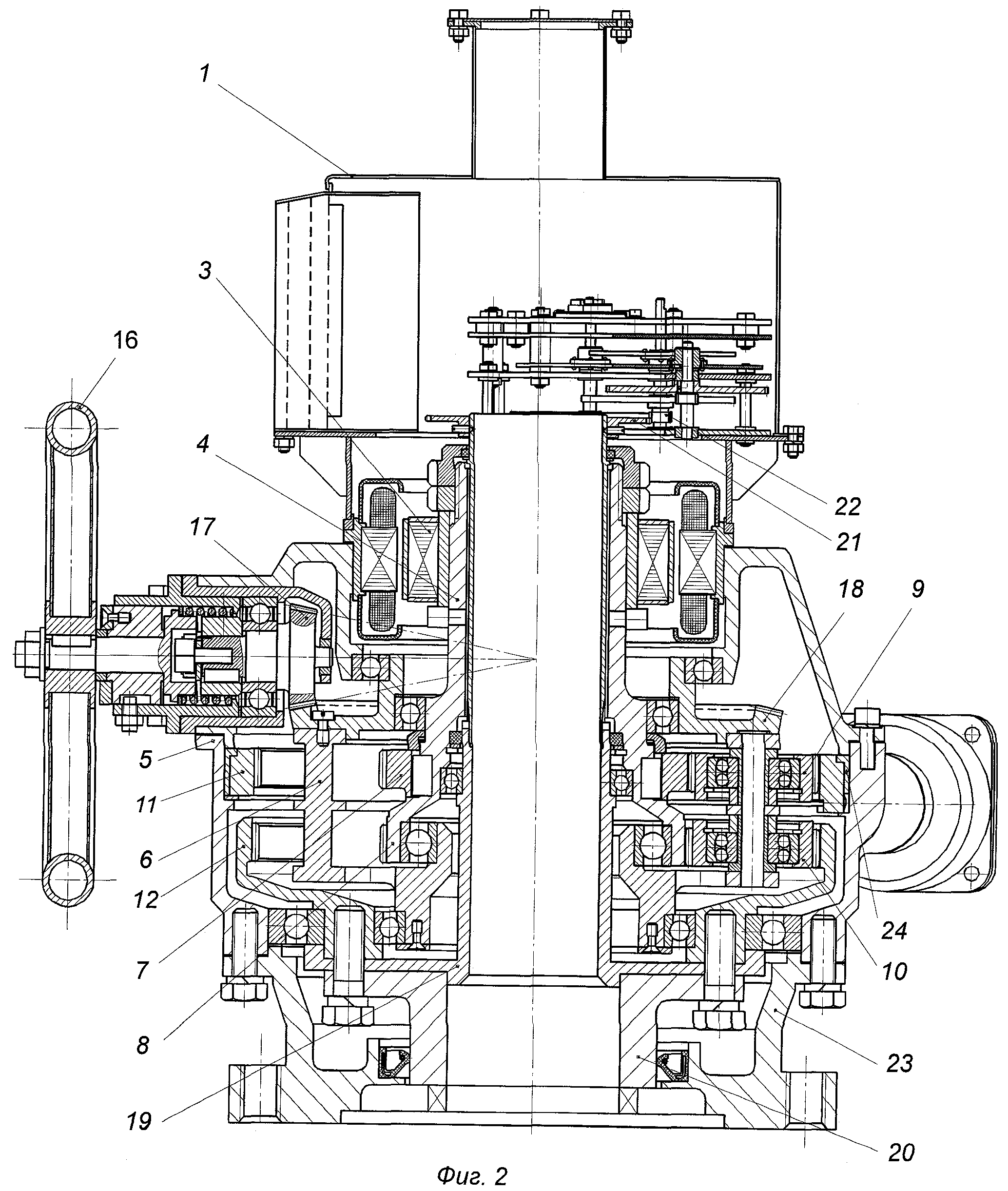

На фиг.1 приведена кинематическая схема универсального высокомоментного многооборотного электропривода запорной арматуры трубопроводного транспорта, на фиг.2 - конструкция заявленного электропривода запорной арматуры.

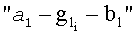

На чертежах сделаны следующие обозначения: 1 - корпус; 2 - электродвигатель; 3. - ротор; 4 - входной вал; 5 - редуктор; 6 - водило h; 7 - первый венец a1 малого центрального колеса; 8 - второй венец a2 малого центрального колеса; 9 - первый ряд сателлитов

Универсальный высокомоментный многооборотный электропривод запорной арматуры трубопроводного транспорта содержит электродвигатель, размещенный в корпусе планетарный редуктор, состоящий из входного вала, сателлита, опорного центрального колеса, и двухопорного выходного вала с закрепленным на нем выходным центральным колесом, при этом планетарный редуктор выполнен двухступенчатым и многосателлитным, для чего в него ведены двухопорное водило и сателлиты, в количестве, соответствующем нечетному числу сателлитов в каждой ступени, установленных попарно в водиле, причем оси вращения ротора электродвигателя, входного вала, водила и выходного вала расположены коаксиально друг относительно друга и совпадают с осью передвижения шпинделя запорного органа, ротор электродвигателя жестко закреплен на входной консольной части входного вала, а его статор охватывает ротор и закреплен на фланце корпуса, входной вал, водило и выходной вал редуктора выполнены пустотелыми с проходными отверстиями, позволяющими свободное движение размещенных в них подвижных частей редуктора и шпинделя, при этом суммы чисел зубьев центральных колес в обеих планетарных ступенях равны между собой

где:

где:

Опорное колесо установлено в корпусе редуктора на подшипниках скольжения и удерживается от вращения по или против часовой стрелки двумя датчиками силы, установленными в корпусе и кинематически связанными через толкатели с опорным колесом.

Ручной дублер выполнен на базе конической передачи и кинематически связан через коническое зубчатое колесо с водилом, причем общее передаточное число от ручного привода определяется по формуле,

где zк, zш - числа зубьев конических колес и шестерни ручного дублера, соответственно.

Корпус редуктора электропривода выполнен цилиндрическим и разъемным, с фланцевыми соединениями с запорной арматурой и электродвигателем.

Опоры двухопорного водила размещены в двух частях корпуса, а входной вал выполнен двухопорным с опорами в водиле и жестко закрепленными на нем двумя венцами входного малого центрального колеса.

В корпусе размещены аппаратура управления электродвигателем, механизмы и датчики управления положением запорного органа, механизмы и датчики регистрации и ограничения выходного крутящего момента и механизмы ручного дублера.

Каждая пара сателлитов двух ступеней установлена на одной оси в водиле, при этом один из сателлитов пары принадлежит первой ступени планетарного редуктора, а другой - второй ступени.

Число сателлитов в каждой из двух ступеней равно и составляет

где:

Первая ступень двухступенчатого планетарного редуктора является быстроходной с передаточным числом в диапазоне

где: j - номер комплекта сменных колес быстроходной ступени для конкретной задвижки.

Выходное центральное колесо жестко закреплено на двухопорном выходном валу, одна опора которого размещена на ступице выходного центрального колеса, а вторая - в пустотелом входном валу.

Выходной пустотелый вал выполнен разборным с двумя выходами: силовым со стороны приводной гайки шпинделя задвижки и кинематическим со стороны входного пустотелого вала редуктора для связи с аппаратурой управления.

Габаритный ряд электропривода определяется как

Универсальный высокомоментный многооборотный электропривод запорной арматуры трубопроводного транспорта работает следующим образом.

При включении реверсивного электродвигателя 2 вращение и мощностной поток через его ротор 3, установленный на консольной части пустотелого входного вала 4, передаются одновременно на венцы малого центрального колеса a1 и а2 двух планетарных ступеней

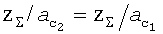

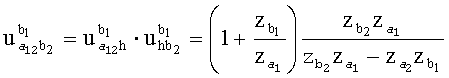

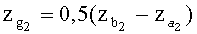

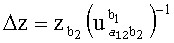

Общее передаточное число при передаче движения и мощности в приводе от электродвигателя определяется как

где

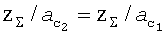

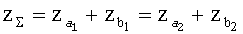

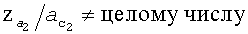

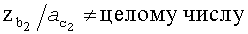

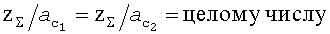

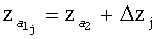

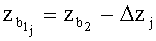

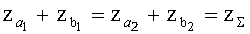

Поставленные цели достигаются, если числа зубьев центральных зубчатых звеньев назначаются из условия равенства их сумм в двух ступенях:

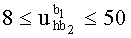

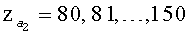

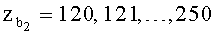

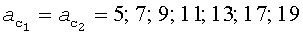

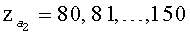

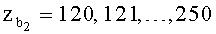

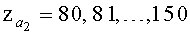

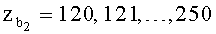

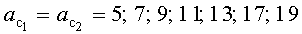

При этом числа зубьев центральных колес тихоходной ступени выбираются из параметрических рядов

где

В таких случаях углы зацепления во всех рабочих зацеплениях

где: j - номер комплекта сменных колес быстроходной ступени для конкретной задвижки с заданными выходными параметрами мощностного потока по скорости и моменту.

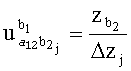

Последнее выражение позволяет в заданном габарите (межосевое расстояние в рабочих зацеплениях aw=const, мощность двигателя Nдв=const) варьировать выходными параметрами мощностного потока привода по скорости и моменту в диапазоне

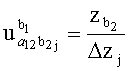

В подтверждении вышеуказанного можно привести определение габарита привода аw, вытекающее из равенства сумм чисел зубьев центральных колес планетарных ступеней,

где m - стандартный модуль зубчатых зацеплений привода, который назначается из диапазона m=0,8; 1,0; 1,25; 1,5; 1,75; 2,0; 2,25; 2,5; 2,75 и 3,0 мм с учетом выполнения условий контактной и изгибной прочности и выносливости зубьев, величины выходного крутящего момента, механических свойств материалов зубчатых колес и технологий изготовления и термохимического упрочнения зубьев.

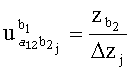

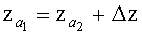

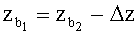

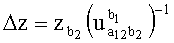

Подставляя в последнюю формулу числа зубьев сменных центральных колес быстроходной ступени, определяемые как

при 1≤Δzj≤10.

При этом, при вариации модуля в указанном диапазоне выходной момент может достигать 100 кНм и более.

Такими возможностями не обладает не один из известных многооборотных электроприводов и ни одна из известных силовых передач в науке и технике.

Таким образом, меняя только сменные колеса

Благодаря многопоточности и асинфазности движений в потоках увеличивается число контактных пар в рабочих зацеплениях при одновременной их разгрузке, что повышает надежность и работоспособность привода в целом. Все звенья привода просты по форме и изготавливаются на серийном станочном оборудовании по серийным хорошо отработанным в производстве технологиям, а поэтому технологичны, а при групповой обработке зубчатых колес экономичны в изготовлении. Использование выпукло-вогнутого контакта в силовых наиболее нагруженных рабочих зацеплениях гарантирует высокий КПД и экономичность эксплуатации привода.

Для регистрации крутящего момента на выходном валу опорное колесо b1 установлено в корпусе на радиально-упорном подшипнике скольжения 24 и удерживается от вращения по или против часовой стрелки двумя датчиками силы, установленными в корпусе и кинематически связанными через толкатели с опорным колесом (на фиг.1 и фиг.2 не показаны).

Высокомоментный многооборотный электропривод запорной арматуры трубопроводного транспорта может быть реализован с применением стандартных деталей обмоток электродвигателя, стандартных датчиков и узлов электроуправления.

Таким образом, заявленное решение имеет более высокую по сравнению с прототипом надежность и экономичность работы, оно также более технологично в изготовлении и монтаже, обеспечивает возможность унификации и универсализации редуктора в заданном габарите и привода в целом, а также снижение габаритов и материалоемкости за счет коаксиальной установки электропривода на запорной арматуре и расширения кинематических и энергетических возможностей его силовой трансмиссии при заданных габаритах привода.

Источники информации

1. Иосилевич Г.Б. Детали машин. М.: Машиностроение, 1988. 368 с.

Реферат

Изобретение относится к областям машиностроения и может быть использовано в структуре любых отраслевых машин, в частности в запорной арматуре трубопроводных транспортных систем. Планетарный редуктор электропривода выполнен двухступенчатым, многосателлитным и включает входной вал (4), опорное центральное колесо (11), двухопорное водило (6), сателлиты в количестве, соответствующем нечетному числу сателлитов в каждой ступени, установленных попарно в водиле, и двухопорный выходной вал (19) с закрепленным на нем выходным центральным колесом (12). Оси вращения ротора (7) электродвигателя, входного вала (4), водила (6) и выходного вала (19) расположены коаксиально друг относительно друга и совпадают с осью передвижения шпинделя запорного органа. Статор охватывает ротор и закреплен на фланце корпуса (1). Входной вал, водило и выходной вал редуктора выполнены пустотелыми. Суммы чисел зубьев центральных колес в обеих планетарных ступенях равны между собой и назначаются из диапазона 200…400. Числа зубьев центральных колес второй ступени выбираются из параметрических рядов. Изобретение позволяет повысить надежность и экономичность работы, технологичность изготовления и монтажа, снизить габариты и материалоемкость за счет коаксиальной установки электропривода на запорной арматуре. 11 з.п. ф-лы, 2 ил.

Формула

где

числа зубьев центральных колес второй ступени выбираются из параметрических рядов

где

где zк, zш - числа зубьев конических колеса и шестерни ручного дублера соответственно.

где

где j - номер комплекта сменных колес быстроходной ступени для конкретной задвижки.

Комментарии