Способ восстановления изношенных поверхностей деталей машин из нержавеющей стали - RU2698001C1

Код документа: RU2698001C1

Чертежи

Описание

Изобретение относится к области электрофизической и электрохимической обработки, в частности, к электроэрозионному легированию, и может быть использовано для ремонта деталей машин из нержавеющей стали.

Важнейшими задачами ремонтно-обслуживающего производства являются поддержание работоспособности, восстановление ресурса машин и оборудования, обеспечение их высокой надежности и возможности эффективного использования. Для решения этих задач предусматривается улучшение качества ремонта за счет внедрения современных методов его организации и оптимальных технологических процессов упрочнения и восстановления деталей. Ресурс восстановленных деталей, как правило, значительно выше, благодаря использованию эффективных способов восстановления и улучшенным свойствам упрочненных поверхностей.

Современная упрочняющая технология располагает многочисленными методами улучшения структуры и свойств поверхностного слоя деталей, каждый из которых имеет оптимальные области применения, достоинства и недостатки. Известен способ электроэрозионного легирования (ЭЭЛ), все более широко применяющийся в промышленности для повышения износостойкости и твердости поверхностей деталей машин, в том числе работающих в условиях высоких температур и агрессивных сред, для повышения их жаро - и коррозионной стойкости, а также для восстановления изношенных поверхностей деталей машин при ремонте и др.

ЭЭЛ поверхности - это процесс перенесения материала на обрабатываемую поверхность искровым электрическим разрядом. Метод имеет ряд специфических особенностей:

- материал анода (легирующий материал) может образовывать на поверхности катода (легируемой поверхности) слой покрытия, чрезвычайно прочно сцепленный с поверхностью. В этом случае не только отсутствует граница раздела между нанесенным материалом и металлом основы, но даже происходит диффузия элементов анода в катод;

- легирование можно осуществлять в строго указанных местах радиусом от долей миллиметра и более, не защищая при этом остальную поверхность детали;

- технология электроэрозионного легирования металлических поверхностей очень проста, а необходимая аппаратура малогабаритна и транспортабельна [Лазаренко Н.И. Электроискровое легирование металлических поверхностей.- М.: Машиностроение, 1976.-сс. 3, 4, 13, 19]. Следует отметить, что с увеличением режима ЭЭЛ (энергии разряда), как правило, снижается сплошность формируемого покрытия из-за образования сквозных пор) [Лазаренко Н.И. Электроискровое легирование металлических поверхностей.- М.: Машиностроение, 1976.- сс. 15- 17].

Для повышения качества поверхностного слоя, восстанавливаемого методом ЭЭЛ, авторами был предложен способ, при котором покрытие ЭЭЛ наносят, по крайней мере, в два этапа, причем на первом этапе наносят слой, используя режимы, которые обеспечивают наибольшую сплошность и толщину покрытия, затем, тем же электродом производят ЭЭЛ с такой энергией разряда и соответствующей ей производительностью, при которой формируют поверхность с шероховатостью приблизительно в 2-4 раза выше, чем на предыдущем этапе. В этом случае происходит выброс металла катода (детали) в местах приложения импульсов, т.е. распыление наиболее выступающих частей поверхности, и на их месте образуются впадины вновь образованного покрытия, глубина которых находится на уровне поверхности предыдущего покрытия. В результате, происходит минимальное повышение уровня шероховатости поверхности [Cnociб вiдновлення зношених поверхонь металевих деталей: Пат.115676.

Несмотря на то, что ЭЭЛ положительно влияет на износостойкость поверхностного слоя, его недостатки нередко ограничивают внедрение данной технологии для широкого круга деталей машин. К таким недостаткам относятся увеличение шероховатости поверхности изделий после ЭЭЛ, неравномерность поверхностного упрочнения, отрицательное влияние эрозионного разряда на усталостные свойства изделий и др.

Известен также способ восстановления поверхностей металлических деталей, включающий нанесение на изношенную поверхность детали покрытия электроэрозионным легированием (ЭЭЛ) металлическим электродом, при котором покрытие ЭЭЛ наносят на режимах, обеспечивающих заданную шероховатость поверхности покрытия, затем на полученную поверхность наносят, по крайней мере, один слой металлополимерного материала (МПМ), обеспечивают полимеризацию нанесенного слоя МПМ, после чего его подвергают финишной обработке [Cпociб вiдновлення зношених поверхонь металевих деталей (варiанти): Пат. 104664.

Недостатками данного способа являются:

- низкая твердость металлополимерных материалов;

- основное назначение способа - восстановление деталей в неразъемных соединениях (посадочных мест под подшипники, полумуфт и др.);

- металлополимерные материалы хорошо работают на сжатие и значительно хуже на сдвиг, что отрицательно сказывается на их применении для восстановления поверхностей трения деталей;

- изменение свойств материалов при увеличении температуры на поверхностях трения и др.

Известен также способ восстановления поверхностей металлических деталей, который включает нанесение на изношенную поверхность детали покрытия электроэрозионным легированием (ЭЭЛ) металлическим электродом, при котором покрытие ЭЭЛ наносят на режимах, обеспечивающих заданную шероховатость поверхности покрытия от 1 до 200 мкм и более, причем заданную шероховатость получают на режимах ЭЭЛ, определяемых энергией разряда 0,036-6,8 Дж, затем на полученную поверхность наносят один слой металлополимерного материала (МПМ), но при этом нанесенный слой МПМ перед полимеризацией армируют, по крайней мере, одним слоем проволоки, причем, в зависимости от требуемых качественных параметров изношенной поверхности, на поверхность деталей тел вращения наматывают мягкую, пластичную проволоку или надевают ее с натягом в виде пружины, прошедшей термообработку, а для плоских и криволинейных поверхностей армируют мягкой или твердой проволокой, соединенной в виде сетки, затем наносят, по крайней мере, один слой МПМ, после чего указанный слой подвергают финишной обработке. Причем, при нанесении повторного слоя на уже полимеризованный слой МПМ предыдущий слой МПМ зачищают и обезжиривают. Кроме того, финишную обработку нанесенного слоя МПМ могут осуществлять механическим методом, например, шлифованием или лезвийной обработкой, на необходимую глубину. [Cпociб вiдновлення зношених поверхонь металевих деталей: Пат. 118892.

Однако и этот способ не лишен недостатков. В частности, это:

- технологические трудности, связанные с закреплением армирующего материала (проволоки или сетки) на восстанавливаемой поверхности;

- технологические трудности, связанные с восстановлением поверхностей деталей тел вращения, когда на деталь необходимо надеть с натягом проволоку в виде пружины, прошедшей термообработку;

- неравномерное распределение армированного материала, как в вертикальной, так и в горизонтальной плоскости восстанавливаемой поверхности;

- значительная неоднородность структуры поверхностного слоя, особенно при восстановлении плоских и криволинейных поверхностей и др.

Указанные выше недостатки устранены в заявляемом способе восстановления поверхностей деталей из нержавеющей стали, в частности, марки 12Х18Н10Т, который, как и известные, включает нанесение на изношенную поверхность детали покрытия электроэрозионным легированием (ЭЭЛ) электродом из твердого сплава Т15К6 с использованием энергии разряда первоначально Wp=0,55 Дж, а затем Wp=0,90 Дж, нанесение на полученную поверхность армированного металлополимерного материала (МПМ), обеспечение его полимеризации и окончательную механическую обработку, но в котором, в соответствии с настоящим техническим решением, перед полимеризацией МПМ армируют металлическим порошком твердого сплава ВК8, а после полимеризации слоя армированного МПМ, перед окончательной механической обработкой, выполняют его лазерную обработку. При этом при армировании металлический порошок из твердого сплава ВК8 добавляют в МПМ порциями 5-7% от общего количества добавляемого металлического порошка, после каждой порции образующуюся смесь тщательно перемешивают, причем, перед нанесением на сформированное методом ЭЭЛ покрытие концентрацию порошка в смеси доводят, примерно, до 60%, лазерную обработку слоя полимеризованного армированного МПМ выполняют после его 24 - часового высушивания. Процесс лазерной обработки осуществляют при подаче образца 120 мм/мин, напряжении источника лазерного излучения 500-550 В, импульсе лазерного излучения 0,3⋅10-3-1⋅10-3 и частоте следования импульсов 50-100 Гц, при этом толщину и микротвердость обрабатываемого слоя увеличивают за счет повышения напряжения источника лазерного излучения от 500 до 550 В, увеличения импульса лазерного излучения от 0,3⋅10-3 до 1⋅10-3 и снижения частоты следования импульсов от 100 до 50 Гц.

В сущности, техническая задача устранения указанных выше недостатков решена за счет применения интегрированной технологии, включающей в себя метод электроэрозионного легирования с последующим нанесением слоя МПМ, армированного металлическим порошком, например, из твердого сплава ВК8, и его обработку лазером.

При использовании интегрированной технологии возможны различные варианты формирования структуры восстанавливаемого поверхностного слоя.

Далее приведен конкретный пример осуществления способа со ссылками на схематические изображения, где:

- на фиг. 1 показан образец стали 12Х18Н10Т после ЭЭЛ твердым сплавом Т15К6 при Wp=0,55 Дж;

- на фиг. 2 показан образец стали 12Х18Н10Т после ЭЭЛ твердым сплавом Т15К6 при Wp

=0,55 Дж+Wp=0,90 Дж;

- на фиг. 3 показан образец стали 12Х18Н10Т после ЭЭЛ твердым сплавом Т15К6 при Wp=0,55 Дж+Wp=0,90 Дж, полимеризации слоя смеси из МПМ и твердосплавного порошка ВК6;

- на фиг. 4 показан образец стали 12Х18Н10Т после ЭЭЛ твердым сплавом Т15К6 при Wp=0,55 Дж+Wp=0,90 Дж, полимеризации слоя смеси из МПМ и твердосплавного порошка ВК6 и лазерной обработки (ЛО) полимеризованного слоя смеси из МПМ и твердосплавного порошка ВК6;

- на фиг. 5 показано устройство лазерного излучения модели Laser Nd - YAG BLS 720 (ROFIN-BAASEL Lasertech, Germany);

- на фиг. 6 представлена структура стали 12Х18Н10Т после ЭЭЛ твердым сплавом Т15К6;

- на фиг. 7 представлена структура стали 12Х18Н10Т после ЭЭЛ твердым сплавом Т15К6 и полимеризации нанесенного слоя смеси из МПМ порошка твердого сплава ВК6;

- на фиг. 8 схематически показано распределение микротвердости слоев сформированного покрытия по мере углубления от поверхности: 1 - ЭЭЛ твердым сплавом Т15К6; 2 - ЭЭЛ твердым сплавом Т15К6+(МПМ + порошок твердого сплава ВК6);

- на фиг. 9 показан участок покрытия из твердого сплава Т15К6 и ВК6 на стали 12Х18Н10Т в плоскости, перпендикулярной сформированному слою, X 2000;

- на фиг. 10 схематически показано распределение элементов в покрытии из твердого сплава Т15К6 и ВК6 на стали 12Х18Н10Т;

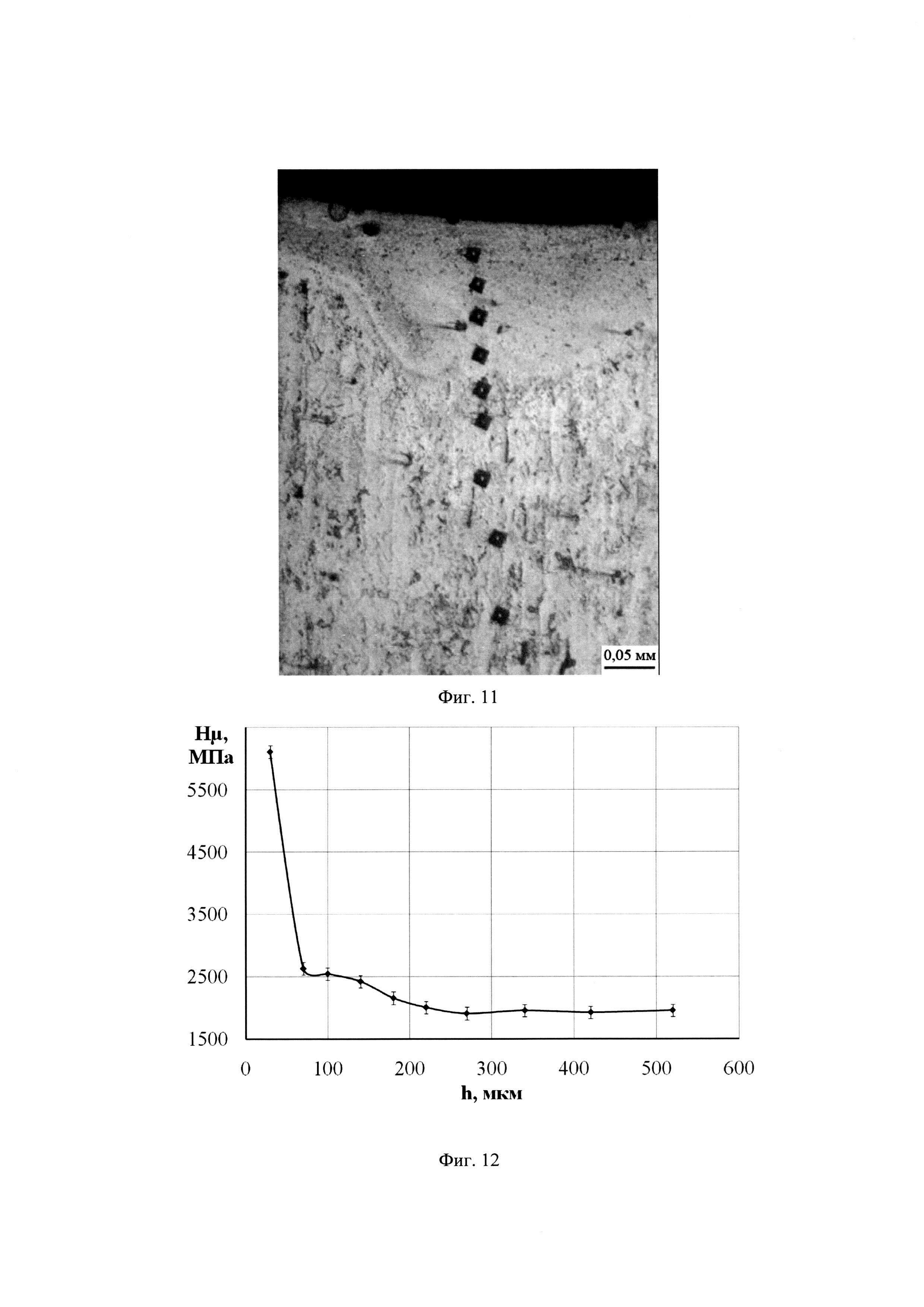

- на фиг. 11 показана микроструктура образца стали 12Х18Н10Т на фиг. 4, обработанного по режиму 1;

- на фиг. 12 схематически показано распределение микротвердости по глубине слоя образца стали 12Х18Н10Т на фиг. 4, обработанного по режиму 1;

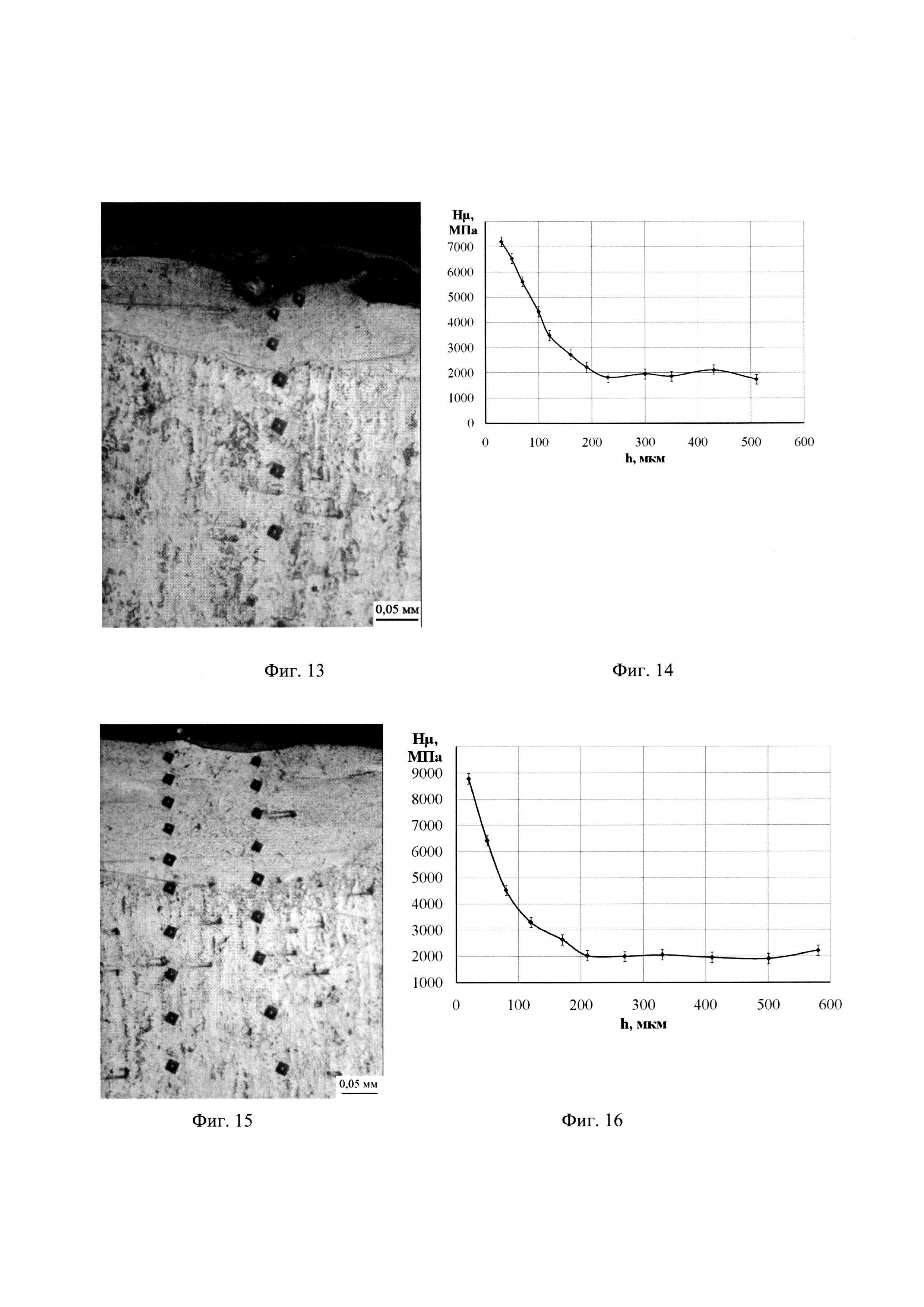

- на фиг. 13 показана микроструктура образца стали 12Х18Н10Т на фиг. 4, обработанного по режиму 2;

- на фиг. 14 схематически показано распределение микротвердости по глубине слоя образца стали 12Х18Н10Т на фиг. 4, обработанного по режиму 2;

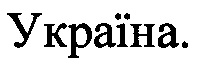

- на фиг. 15 показана микроструктура образца стали 12Х18Н10Т на фиг. 4, обработанного по режиму 3;

- на фиг. 16 схематически показано распределение микротвердости по глубине слоя образца стали 12Х18Н10Т на фиг. 4, обработанного по режиму 3;

- на фиг. 17 показана микроструктура образца стали 12Х18Н10Т на фиг. 4, обработанного по режиму 4;

- на фиг. 18 схематически показано распределение микротвердости по глубине слоя образца стали 12Х18Н10Т на фиг. 4, обработанного по режиму 4;

- на фиг. 19 показана микроструктура поверхностного слоя образца стали 12Х18Н10Т на фиг. 4, обработанного по режиму 5;

- на фиг. 20 показана микроструктура образца стали 12Х18Н10Т на фиг. 4, обработанного по режиму 5;

- на фиг. 21 схематически показано распределение микротвердости по глубине слоя образца стали 12Х18Н10Т на фиг. 4, обработанного по режиму 5;

- на фиг. 22 схематически представлена микротвердость в поверхностном «темном» слое в зависимости от режима лазерной обработки;

- на фиг. 23 схематически представлена микротвердость в поверхностном «светлом» слое в зависимости от режима лазерной обработки;

- на фиг. 24 схематически представлена максимальная толщина «темного» слоя в зависимости от режима лазерной обработки;

- на фиг. 25 схематически представлена максимальная толщина «светлого» слоя в зависимости от режима лазерной обработки.

На образцы, размером 15×15×8 мм из нержавеющей стали 12Х18Н10Т методом ЭЭЛ на установке модели «Элитрон 52-А» поэтапно наносили покрытие электродами из твердого сплава Т15К6 с использованием первоначально энергии разряда Wp=0,55 Дж, фиг. 1, а затем Wp=0,90 Дж фиг. 2. В качестве армирующего материала при полимеризации использовали порошок в виде твердосплавной смеси ВК6, который порциями 5-7% добавляли в МПМ. При этом после каждой порции образующуюся в виде пасты смесь тщательно перемешивали, доводя концентрацию порошка в ней перед нанесением на сформированное методом ЭЭЛ покрытие, примерно, до 60%. Дальнейшее увеличение концентрации затрудняло перемешивание и не гарантировало полного обволакивания отдельных частичек твердосплавной смеси металлополимерным материалом. Образованное таким способом консистентное вещество, тщательно втирая, наносили на сформированное методом ЭЭЛ покрытие из твердого сплава Т15К6, фиг. 3.

После высушивания в течение 24 часов поверхность сформированного покрытия подвергали лазерной обработке (ЛО) с применением устройства модели Laser Nd - YAG BLS 720 (ROFIN-BAASEL Lasertech, Germany), фиг. 5 с приведенными ниже параметрами лазера:

- максимальная энергия 40Дж,

- максимальная мощность 150 Вт,

- рабочая частота 0,1-500 Гц,

- длительность импульса 0,1-20 мс,

- диаметр пятна 0,6 мм,

- длина волны 1064 нм,

- рабочий стол: 500×500 мм,

- линейное перемещение вдоль трех осей, поворотная головка,

- поворотный стол.

На фиг. 4 показан образец стали 12Х18Н10Т после поэтапного ЭЭЛ твердым сплавом Т15К6 при Wp=0,55 и 0,90 Дж; последующего нанесения консистентного вещества из МПМ и твердосплавной смеси ВК6 и лазерной обработки на режимах, представленных в Таблице 1.

Режимы лазера

Для проведения металлографических и дюрометрических исследований подготовленных образцов использовали оптический микроскоп «Неофот-2», при помощи которого проводилась оценка качества слоя, его сплошности, толщины и строения зон подслоя - диффузионной зоны и зоны термического влияния.

Кроме того, проводился дюрометрический анализ распределения микротвердости в поверхностном слое и по глубине шлифа от поверхности. Замер микротвердости проводили на микротвердомере ПМТ-3 вдавливанием алмазной пирамиды под нагрузкой 0,05 Н согласно ГОСТ 9450-76.

Для исследования распределения элементов по глубине слоя проводился локальный микрорентгеноспектральный анализ, основанный на регистрации характеристического рентгеновского излучения, возбужденного электронным пучком присутствующих в микрообъеме химических элементов. Для этого использовался электронный микроскоп, оснащенный рентгеноспектральным микроанализатором марки ISIS 300 Oxford instruments.

На всех этапах обработки измерялась шероховатость поверхности на приборе профилографе-профилометре модели 201 завода «Калибр». Результаты фиксировали при помощи специальной приставки.

Поэтапное формирование покрытия из твердого сплава Т15К6 при Wp=0,55 и Wp=0,90 Дж обеспечивает 100% сплошность. Толщина приращенного слоя, измеренного микрометром по отдельным выступам, достигает 0,12 мм. Шероховатость поверхности при этом составляет Rz=37 мкм. Дальнейшее увеличение энергии разряда приводит к возрастанию толщины слоя до 0,19 мм и значительному снижению качества покрытия (сплошности 85% и шероховатости Rz=65 мкм).

На фиг. 6-8 показаны структуры образцов стали 12Х18Н10Т: после ЭЭЛ твердым сплавом Т15К6, фиг. 6, и ЭЭЛ Т15К6 с последующим нанесением композиционного материала, состоящего из МПМ и порошка твердого сплава ВК6, фиг. 7, а также распределение микротвердости сформированных покрытий по мере углубления от поверхности, фиг. 8.

Анализ микроструктур показал, что после ЭЭЛ стали 12Х18Н10Т твердым сплавом Т15К6, фиг. 6, сруктура поверхностного слоя состоит из трех зон. На поверхности расположена зона темного цвета толщиной до 80 мкм, микротвердость которой находится в пределах 5000-5400 МПа. Ниже, по мере углубления, расположена переходная зона более светлого цвета, микротвердость в которой плавно снижается и на глубине ~ 200 мкм соответствует микротвердости основы.

При последующем нанесении композиционного материала, состоящего из МПМ и порошка твердого сплава ВК6, фиг. 7, поверхностный слой состоит из 4-х зон. На поверхности расположена зона темного цвета толщиной до 120 мкм, микротвердость которой находится в пределах 6200 - 9200 МПа. На границе со второй зоной микротвердость составляет 3600-3700 МПа. Ниже, по мере углубления, расположена зона светлого цвета, толщиной до 90 мкм, микротвердость которой составляет около 3200 МПа. Еще ниже микротвердость плавно снижается и на глубине ~ 280 мкм соответствует микротвердости основы.

В результате электронномикроскопических исследований, получена структура сформированного на стали 12Х18Н10Т комбинированного покрытия, состоящего из твердого сплава Т15К6 и консистентного вещества, включающего МПМ и твердосплавную смесь ВК6, фиг. 9.

На фиг. 9 четко просматриваются 4 зоны. На поверхности располагается более светлая зона переменной толщины (160-180 мкм), состоящая из МПМ и твердосплавной смеси ВК6. Ниже - зона более темного цвета, толщина которой достигает 120 мкм, сформированная в результате поэтапного нанесения на подложку из стали 12Х18Н10Т твердого сплава Т15К6. Ниже располагается зона еще более темного цвета толщиной 20-30 мкм, которая вероятно, является переходной или диффузионной зоной. И еще ниже - зона, состоящая из материала основы.

Исследовали химический состав полученных покрытий. На фиг. 10 показано распределение элементов по глубине слоя. Результаты микрорентгеноспектрального анализа свидетельствуют о повышенном содержании в поверхностном слое (глубиной до 240 мкм) вольфрама и титана, увеличение количества которых объясняется вхождением этих элементов в состав твердосплавных электродов. На этом же участке отмечается пониженное содержание железа, хрома и никеля - основных элементов стальной подложки. Количество углерода и кислорода, максимальное на поверхности, по мере углубления плавно снижается до их количества в основном металле на глубине 240 и 170 мкм, соответственно. Микроструктурный анализ полученных покрытий показал, что на всех режимах лазерной обработки поверхностный слой состоит из 3-х зон: 1 -приповерхностный «темный» слой, 2 - «светлый» слой и 3 - основной металл, фиг. 11; 13; 15; 17; 19; 20.

Толщина и микротвердость полученных слоев определяется параметрами лазерной обработки.

Микроструктура покрытий, полученных по режиму 1, фиг. 11, 12, характеризуется наличием тонкого и не равномерного по толщине «темного» слоя (до 10 мкм) сплошностью около 65%, который имеет наивысшую микротвердость 6110 МПа. Второй слой -«светлый», отличается пониженной травимостью в царской водке и имеет твердость до 2650 МПа, его средняя толщина около 100 мкм, сплошность 100%. Металлографический анализ показал, что переходный слой между «светлым» слоем и основным металлом не выражен, а также микротвердость формирующегося «светлого» слоя мало отличается от твердости основного металла, что связано, по-видимому, с применением «мягких» режимов лазерной обработки (Табл. 1).

В результате применения обработки по режиму 2, фиг. 13, 14, толщины и микротвердость формирующихся зон в покрытии увеличиваются (Табл. 2): внешний «темный» слой толщиной до 40 мкм имеет наивысшую твердость до 7200 МПа; 2-й «светлый» слой имеет толщину около 130 мкм и твердость ~ 3200-4500 МПа. Полученные слои на данных режимах обработки характеризуются повышенной сплошностью до 100% и равномерностью по структуре и толщине.

Параметры поверхностного слоя образца на фиг. 4.

Увеличение толщины и микротвердости упрочненного слоя при обработке по режиму 2 (Табл. 2), можно объяснить снижением частоты от 100 до 50 Гц.

При обработке по режиму 3, фиг. 15, 16, внешний «темный» слой толщиной до 50 мкм имеет наивысшую твердость до 8900 МПа; 2-й слой имеет толщину около 190 мкм, в этой зоне микротвердость максимальна на границе с первой зоной (около 6500 МПа) и снижается по мере углубления.

Исследования показали, что с увеличением импульса лазера от 0,3⋅10-3 до 1⋅10-3(Табл. 1) на режимах 2 и 3, соответственно, толщина и микротвердость упрочненного слоя увеличиваются (Табл. 2).

Результаты металлографических исследований покрытий, полученных на режиме 4, фиг. 17, 18, показали, что в покрытии «темный» слой, имеющий толщину до 100 мкм, характеризуется максимальной микротвердостью до 9250 МПа и сплошностью 100%,. С увеличением напряжения от 500 до 550 В на режиме 3 и 4, соответственно, увеличивается толщина и микротвердость полученных слоев. Так, «светлый» слой имеет микротвердость 6000-7250 МПа, которая снижается по мере углубления. Толщина «светлого» слоя составляет около 230 мкм.

Микроструктура слоя, полученного на режиме 5, фиг. 19, 20, 21, как и на других режимах обработки, характеризуется наличием 3-х зон: внешний «темный» слой (самый протяженный до 420 мкм) имеет характерное пористое строение (фиг. 19), его твердость варьируется между значениями 6100-7300 МПа, при этом наблюдаются отдельные участки твердостью до 10 ГПа (фиг. 20, 21). Второй слой - «светлый» до 260 мкм, плохо травиться реактивом (царской водкой), имеет максимальную твердость на границе с первым слоем 7400 МПа и плавно снижается до твердости основного металла в зоне 3.

Максимальная микротвердость и толщина, «темного» и «светлого» слоев для каждого режима лазерной обработки представлены, соответственно, на фиг. 22, 23, 24, 25.

Реферат

Изобретение относится к области электрофизической и электрохимической обработки и может быть использовано для ремонта деталей машин. Способ включает нанесение на изношенную поверхность детали покрытия электроэрозионным легированием (ЭЭЛ) электродом из твердого сплава Т15К6 с использованием энергии разряда первоначально Wp=0,55 Дж, а затем Wp=0,90 Дж, нанесение на полученную поверхность армированного металлополимерного материала (МПМ), обеспечение его полимеризации и окончательную механическую обработку. Причем перед полимеризацией МПМ армируют металлическим порошком твердого сплава ВК8, а после полимеризации слоя армированного МПМ перед окончательной механической обработкой выполняют его лазерную обработку. Изобретение позволяет восстановить изношенные поверхности деталей машин из нержавеющей стали, в частности 12Х18Н10Т, и обеспечивает формирование поверхностного слоя, качество, износостойкость, надежность и долговечность которого выше, чем при восстановлении деталей способами ЭЭЛ с нанесением МПМ. 3 з.п. ф-лы, 25 ил., 2 табл.

Комментарии