Электрод для электрохимической обработки - RU2144450C1

Код документа: RU2144450C1

Описание

Изобретение относится к электроду для электрохимической обработки, в частности для удаления металла из электропроводных обрабатываемых изделий, которые локально покрыты электроизоляционным слоем.

Изобретение относится также к способу получения такого изоляционного слоя на электроде.

Электрохимическое удаление металла происходит в электролитическом растворе, в который обрабатываемое формуемое изделие помещают в качестве анода и электрод в качестве катода, причем между обрабатываемым изделием и электродом пропускают электрический ток. Электрод служит формующим инструментом. Обрабатываемое изделие, которое служит анодом, локально растворяется, например, в виде гидроксида металла, в то время как на поверхности электрода образуется водород. Достоинство указанного метода удаления металла состоит в том, что инструмент не подвергается износу или разрушению. В литературе такой метод обработки обычно называют электрохимической обработкой (ЭХО).

Обычные электролиты состоят из растворов соли в воде, как правило растворов хлорида натрия или растворов нитрата натрия.

Чтобы вести процесс электрохимической обработки с достаточной точностью, между электродом и обрабатываемым изделием выдерживают небольшое расстояние, например 0,01-0,1 мм. Чтобы указанное расстояние сохранить практически постоянным, электрод необходимо перемещать в направлении обрабатываемого изделия с определенной скоростью, то есть скоростью, которая равна скорости растворения обрабатываемого изделия. Для удаления гидроксида металла, водорода и выделяющегося тепла через электродный зазор с относительно высокой скоростью прокачивают электролит. Поскольку на практике плотность электролизного тока достигает 500 А/кв.см обрабатываемой поверхности, в электролитной жидкости выделяется довольно большое количество тепла.

При осуществлении упомянутого метода обработки точность значительно повышают получением электроизоляционного слоя на электроде в той зоне, где прохождение тока нежелательно. Если процессы обработки должны удовлетворять высоким требованиям точности, такой изоляционный слой должен быть насколько возможно тонким, например 10 мкм или меньше.

Уже были предложены изоляционные материалы различных типов. Недостаток слоев из эпоксидных смол, включающих отвердители различных типов, состоит в том, что они чувствительны к поглощению воды. При нанесении указанных слоев они из окружающей среды поглощают воду, которая во время нагревания слоя исчезает, но не без возникновения пористости и образования полостей, которые она оставляет в изоляционном слое. В этом отношении несколько лучше силиконовые смолы, но они все-таки недостаточно хороши. Недостатком полиуретановых слоев является поглощение водорода, который вызывает их разложение. Этот же недостаток свойствен также полиэфирным слоям, хотя и в гораздо меньшей мере. Кроме того, все эти органические покрытия можно наносить в тех случаях, когда форма электрода не слишком сложна. Наконец, при тех толщинах слоев, которые требуются для процессов точной обработки, эти изоляционные слои оказываются недостаточно изолирующими и, вероятно, отделяются от поверхности электрода вследствие выделения водорода.

В описании к американскому патенту 4136006 представлен неорганический изоляционный слой для ЭХОэлектрода, причем этот слой состоит из поликристаллического SiC и промежуточного слоя, например, из Si3N4, SiO2, BN или Al2O3. Предлагаемые в нем слои получают осуществлением метода ХОП (химического осаждения из паровой фазы) в реакторе при температуре 800oC (для Si3N4), 1300oC (для SiC) и 1600oC (для BN). Так как такой метод необходимо осуществлять при высокой температуре, в качестве электрода применяют огнеупорные металлы, такие как молибден и вольфрам.

Недостаток известного ЭХОэлектрода заключается в том, что для нанесения такого изоляционного слоя необходимо применять дорогостоящие вакуумное, дозиметрическое и регулировочное оборудование. Кроме того, проведение такого периодического процесса сопряжено с затратами большого количества времени из-за создания вакуума, нагревания и охлаждения реактора. Другой недостаток заключается в том, что из-за высоких технологических температур в качестве материала электрода могут быть использованы только огнеупорные металлы.

Помимо прочего, задачей изобретения является создание электрода для проведения процессов электрохимической обработки, причем такой электрод покрыт электроизоляционным слоем, который можно наносить простым путем при относительно низких температурах, благодаря чему можно применять электроды из меди и медных сплавов. Такой слой должен обладать достаточно высоким электрическим сопротивлением и хорошей сцепляемостью с металлом электрода. Указанный слой должен также быть стойким в течение длительного периода времени в технологических условиях проведения процесса электрохимической обработки. Необходимо также иметь возможность наносить указанный слой без применения дорогостоящего вакуумного и регулировочного оборудования. Дополнительной задачей изобретения является разработка простого способа получения такого изоляционного слоя, который можно осуществлять при относительно низкой температуре, например ниже 200oC.

Задача создания электрода для электрохимической обработки, который снабжен изоляционным слоем, решается созданием электрода, описанного во вступительном абзаце, который в соответствии с изобретением характеризуется тем, что изоляционный слой включает неорганическую решетку из окиси кремния и окиси циркония, а также углеродсодержащий полимер, который химически связан с упомянутой неорганической решеткой и переплетается с ней посредством Si-C-связей.

Изоляционный слой на электроде в соответствии с изобретением состоит из гибридного, неорганически-органического материала и включает не только неорганическую решетку из окиси кремния и окиси циркония, но такие и углеродсодержащий полимерный компонент. Особые C-атомы полимера химически связаны с Si-атомами неорганической решетки. Полимерные цепи переплетаются с этой неорганической решеткой и совместно они образуют гибридную, неорганически-органическую решетку. Вследствие химической связи между полимерным компонентом и неорганической решеткой образуются механически выносливые и термостойкие покрытия. Благодаря полимерному компоненту в неорганической решетке можно получать относительно толстые изоляционные слои, приблизительно до 20 мкм, не вызывая растрескивания слоя. Сцепление между покрытием и металлическими поверхностями оказывается очень хорошим. Само по себе такое гибридное покрытие известно из статьи H.Schmidt и др. в "Ultrastructure Processing of Advanced Ceramics" (1988), John Wiley & Sons, cc. 651-660. Описанное в этой работе покрытие используют в качестве стойкого к царапанию защитного покрытия для синтетических полимерных линз.

Примерами полимерных компонентов служат простой полиэфир, полиакрилат и поливинил.

Введение окиси циркония в решетку из окиси кремния дает слой с улучшенной стойкостью к электролитам. Окись циркония улучшает также механические свойства слоя, в частности твердость, сопротивление истиранию и стойкость к царапанию.

Изоляционный слой включает 1-50 мол.%, предпочтительно 5-35 мол.%, окиси циркония относительно окиси кремния. В случае менее 1 мол.% благоприятный эффект оказывается недостаточным, в то время как при более чем 50 мол.% не происходит никакого дальнейшего улучшения, а слой становится излишне дорогостоящим.

В случае электродов, которые используются для электрохимической обработки, получают изоляционные слои толщиной от 0,5 до 10 мкм. Электрическое сопротивление таких слоев оказывается достаточным для их применения на электродах для электрохимической обработки.

В качестве электродного материала можно применять металлы, которые обычно используют для электродов, такие как молибден, вольфрам, титан и нержавеющая сталь. Благодаря их хорошей электропроводности и стойкости в обычных электролитах в качестве электродного материала предпочтительно использовать медь и медные сплавы, такие как бронза и латунь.

Задачу создания простого способа изготовления электрода с изоляционным слоем в

соответствии с

изобретением решают использованием способа, который

характеризуется тем, что электроизоляционный слой получают проведением золь-гелевого процесса, в котором на электрод наносят водный

раствор

алкоксисиланового соединения и алкоксициркониевого

соединения и его конвертируют в изоляционный слой нагреванием указанного раствора, причем указанный раствор включает, помимо воды и

органического

растворителя, нижеследующие компоненты:

- триалкоксисилан формулы: (RO)3Si-R1

где R обозначает C1-C5 алкильную группу, a

R1

обозначает полимеризуемую группу и группа R1 химически связана с Si-атомом посредством Si-C-связи, и

- тетраалкоксицирконат формулы: Zr(OR)4,

где значения R

указаны выше, причем упомянутую термическую

обработку проводят для получения изоляционного слоя из неорганической решетки окиси кремния и окиси циркония и для получения полимера из

полимеризуемых

групп R1, упомянутый полимер

химически связан с неорганической решеткой и переплетается с ней посредством Si-C-связей. Такой золь-гелевый процесс основан на гомогенном

гидролизе и

поликонденсации алкоксида кремния и алкоксида

циркония в присутствии воды. Трехмерную неорганическую решетку получают с использованием триалкоксисиланов и алкоксида циркония. Группа R

представляет

собой C1-C5-алкильную

группу. Указанный триалкоксисилан включает также полимеризуемую группу R1, которая химически связана с Si-атомом посредством

Si-C-связи.

Полимеризуемые группы R1 образуют

полимерные цепи, которые химически связаны с неорганической решеткой Si-C-связями. Эти полимерные цепи химически связаны и переплетаются с

неорганической

решеткой. Результатом этого являются

механически выносливые и термостойкие покрытия.

Примерами подходящих полимеризуемых R1-групп являются эпоксидные, метакрилокси- и виниловые группы. Эпоксигруппы, метакрилоксигруппы и виниловые группы полимеризуются соответственно в простой полиэфир, полиметакрилат и поливинил. Эпоксидные группы могут быть полимеризованы термически; с этой целью в раствор в качестве катализатора можно, но не обязательно, добавлять аминовое соединение. Для полимеризации других групп слой следует облучать УФ-радиацией.

Подходящими триалкоксисиланами, включающими полимеризуемые R1 группы, являются, например, 3-глицидоксипропилтриметоксисилан, 3-метакрилоксипропилтриметоксисилан и винилтриэтоксисилан.

Примерами пригодных тетраалкоксицирконатов служат тетрабутоксицирконат Zr(OC4H9)4 (ТБОЦ) и тетрапропоксицирконат Zr(OC3H7) (ТПОЦ).

Раствор включает от 1 до 50 мол.%, предпочтительно от 5 до 35 мол.%, металлалкоксисоединения относительно других алкоксисоединений. Окись циркония вводят в неорганическую решетку гидролизом и конденсацией. Благодаря этому достигают вышеупомянутых достоинств в отношении химической и механической стабильности изоляционного слоя. Кроме того, добавлением вышеупомянутого цирконийалкоксисоединения улучшают стабильность раствора.

Такой раствор может также включать от 0,01 до 10 мол.% (относительно алкоксисоединений) аминоалкоксисилана, такого как 3-аминопропилтриэтоксисилана, или других аминовых соединений, таких как триметиламин. Эти аминовые соединения служат в качестве катализаторов для термической полимеризации эпоксигрупп.

Помимо воды для реакции гидролиза раствор включает один или несколько органических растворителей, в частности этанола, бутанола, изопропанола и диацетонового спирта.

Раствор можно наносить на электрод обычными методами, в частности распылением или атомизацией. Для нанесения раствора электрод предпочтительно погружать в раствор, после чего его с определенной скоростью вновь удаляют. Таким путем после сушки и выдержки, например при 160oC в течение 30 мин, получают плотный изоляционный слой, который прочно соединен с электродом.

Для улучшения сцепления между изоляционным слоем и электродом этот последний можно подвергнуть предварительному травлению подходящим травильным средством. С этой целью бронзу можно обрабатывать водным раствором соляной кислоты.

Можно получать изоляционный слой из гибридного, неорганически-органического материала толще 1 мкм, например до 10 мкм, не вызывая при этом растрескивания слоя. Трещины приводили бы к утрате слоем своего изоляционного действия.

Для улучшения химической стойкости покрытия в раствор для нанесения покрытия добавляют, но не обязательно, до 40 мол.% (относительно других алкоксисоединений) алкоксисилана, включающего неполимеризуемую группу, такую как алкилтриалкоксисилан или арилтриалкоксисилан. В результате такого добавления изоляционный слой становится более гидрофобным. Алкоксигруппы и алкильные группы содержат по 1-5 углеродных атомов. Пригодным арилтриалкоксисиланом является, например, фенилтриметоксисилан.

Возможна, но не обязательна, замена небольшой части всех вышеупомянутых триалкоксисилановых соединений соответствующими диалкоксисилановыми соединениями. Сами по себе диалкоксисилановые соединения образуют не трехмерную решетку, а линейные полисилоксановые цепи. В результате несколько снижается твердость изоляционного слоя.

В подходящем варианте осуществления способа в

соответствии с изобретением раствор для нанесения покрытий включает

нижеследующие компоненты:

- алкоксисоединения в пересчете на молярное процентное содержание:

- от 40 до 90 мол.%

3-глицидоксипропилтриметоксисилана,

- от 5 до 35 мол.%

тетрабутоксицирконата,

- от 0,

01 до 10 мол.% 3-аминопропилтриэтоксисилана,

- от 0 до 30 мол.% фенилтриметоксисилана,

- органический растворитель,

- вода.

Электрод в соответствии с изобретением можно использовать, например, для округления тонких пластин головок из нержавеющей стали электробритв и для изготовления в них щелей.

Эти и другие предметы изобретения очевидны из нижеследующих вариантов его выполнения и проиллюстрированы со ссылками на них.

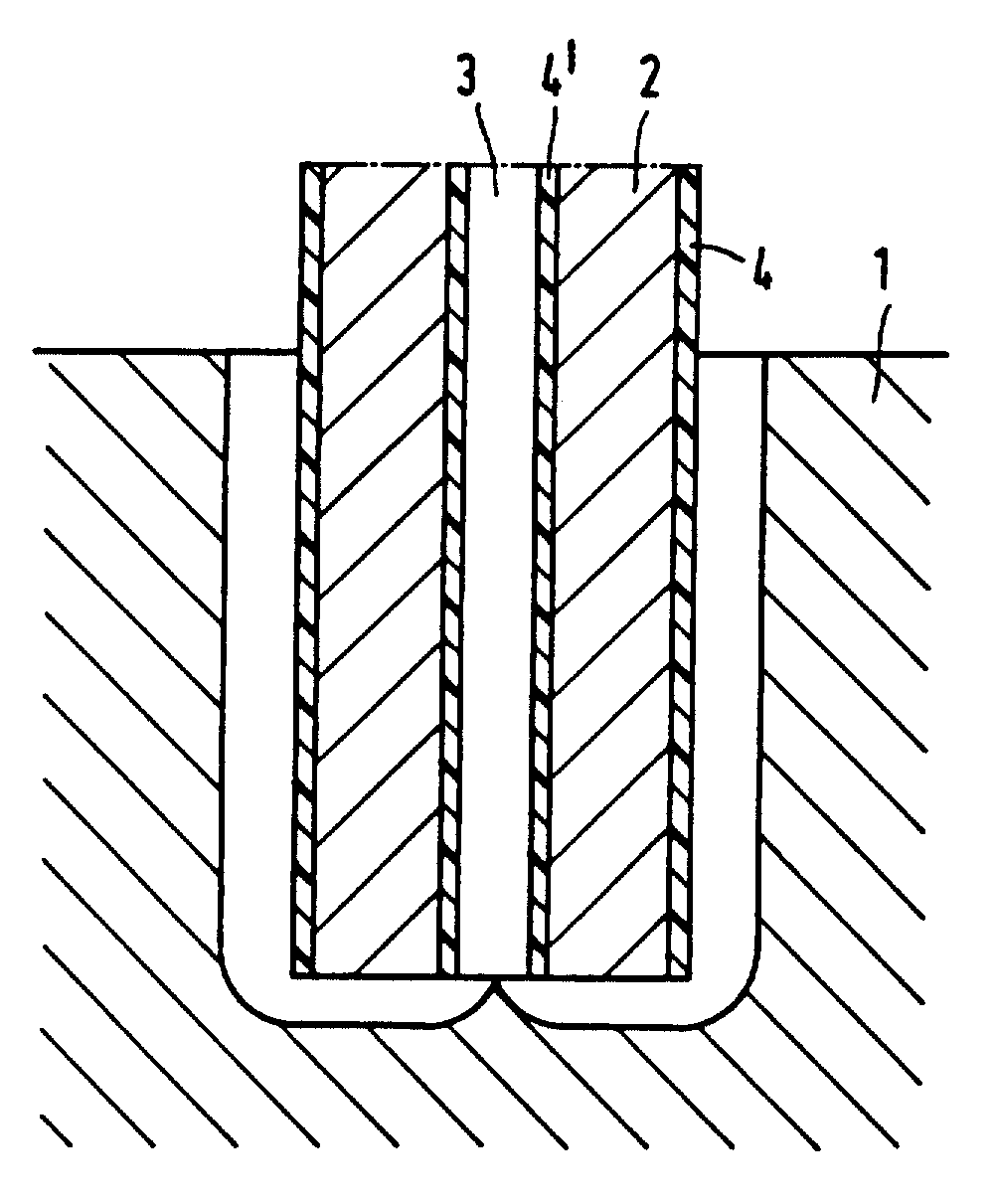

На чертеже в продольном разрезе представлено схематическое изображение электрода в соответствии с изобретением в сочетании с обрабатываемым изделием.

Пример варианта исполнения.

62-граммовое количество тетрабутоксицирконата

растворяют в 48 г

изопропанола, в который в виде комплексообразователя добавляют 21 г этилацетоацетата. Этот раствор

добавляют в смесь нижеследующих силанов:

- 16 г фенилтриметоксисилана,

- 120 г

3-глицидоксипропилтриметоксисилана,

- 9 г 3-аминопропилтриэтоксисилана.

После этого добавляют 100 г изопропанола и 100 г диацетонового спирта и перемешивают. Далее смесь гидролизуют ступенчатым добавлением воды одной порции за другой до тех пор, пока количество добавленной воды не станет равным стехиометрическому, причем тем временем указанную смесь охлаждают на ледяной бане. После добавления всего количества воды раствор перемешивают при комнатной температуре в течение 2 ч и затем фильтруют.

Приготовленный раствор включает

алкоксисоединения

в нижеследующих процентных количествах:

- 10 мол.% фенилтриметоксисилана,

- 65 мол.%

3-глицидоксипропилтриметоксисилана,

- 5 мол.%

3-аминопропилтриэтоксисилана,

- 20 мол.% тетрабутоксицирконата.

Бронзовый электрод, на который необходимо нанести покрытие, предварительно протравливают в водном растворе соляной кислоты (0,1 мол./л) в течение 15 с, а затем промывают водой с последующей выдержкой в водном растворе гидроокиси натрия в течение 15 с. Далее электрод промывают водой и сушат в токе азота.

После этого электрод погружают в вышеупомянутый раствор с последующим извлечением в вертикальном положении со скоростью 1 мм/с. Далее прилипающий слой жидкости отверждают 3 ч при 160oC, получая таким образом изоляционный слой в соответствии с изобретением. Толщина полученного слоя составляет 1,5 мкм.

Сцепляемость между изоляционным слоем и поверхностью электрода удовлетворяет требованиям ленточных испытаний.

На чертеже в продольном разрезе представлено изображение обрабатываемого металлического изделия 1, бронзового электрода 2, диаметр которого составляет 19 мм, в котором предусмотрен канал 3 для подачи электролита. Внешнюю сторону электрода 2 и стенку канала 3 снабжают изоляционными слоями 4 и 4' толщиной 1,5 мкм, которые получают в соответствии с вышеописанным способом. Изоляционные слои 4 и 4' механическим путем удаляют с торцевой поверхности и по месту крепления, например шлифовкой, что обеспечивает прохождение тока и создание электрического контакта.

В качестве электролита в процессе электролитического удаления металла используют водный раствор нитрата натрия концентрацией 250 г/л, величина pH которого находится между 7,5 и 8,5. Температура электролита составляет 20oC, он циркулирует по каналу 3 с расходом потока 10 л/мин.

Между электродом 2, который используют как катод, и обрабатываемым изделием 1, которое используют как анод, пропускают электрический ток в 7 А. В зоне непокрытой поверхности электрода плотность тока составляет 24 А/кв.см, а в зоне изоляционного слоя в соответствии с изобретением плотность тока равна всего 2,5 мА/кв. см. Срок службы изоляционного слоя в соответствии с изобретением составляет по меньшей мере 100 ч.

Изоляционный слой в соответствии с изобретением может быть получен на ЭХОэлектроде при относительно низкой температуре, равной приблизительно 160oC, благодаря чему в качестве электродного материала могут быть использованы медь и медные сплавы. Изоляционный слой проявляет слабый ток утечки, 2,5 мА/кв.см при толщине 1,5 мкм и обладает длительным сроком службы.

Реферат

Изобретение относится к электроду для электрохимической обработки и способу изготовления такого электрода. Электрод может быть использован для удаления металла из электропроводных обрабатываемых изделий, которые локально покрыты электроизоляционным слоем. Электрод снабжен электроизоляционными слоями из гибридного неорганического полимерного материала на основе окиси кремния и окиси циркония, полученного проведением золь-гелевого процесса. Такие изоляционные слои можно получать на электроде при низкой температуре, они проявляют слабый ток утечки и обладают длительным сроком службы. 2 с. и 5 з.п.ф-лы, 1 ил.

Формула

(RO)3Si-R1,

где R означает C1 - C5-алкильную группу;

R1 означает полимеризуемую группу, которая химически связана с Si-атомом посредством Si - C-связи,

тетраалкоксицирконат формулы

Zr(OR)4,

где значения R указаны выше,

в результате которого получают электроизоляционный слой из неорганической решетки окиси кремния и окиси циркония, а также из полимера, химически связанного с неорганической решеткой и переплетенного с ней посредством Si - C-связей.

Комментарии