Способ электрохимической обработки непрофилированным электродом-инструментом и устройства для его осуществления - RU2647413C2

Код документа: RU2647413C2

Чертежи

Описание

Изобретение относится к области электрохимической обработки (ЭХО), преимущественно прорезке узких криволинейных пазов и щелей в деталях из высокопрочных сталей и сплавов непрофилированным электродом-инструментом в виде стержня, закрепленного с одной стороны, либо пластины, закрепленной с обоих концов, и может быть использовано, например, при изготовлении матриц вырубных штампов и фильер волочильных станов.

Известен способ проволочной электрохимической резки (патент США №4052274, МКИ2 B23P 1/12, 04.10.1977), при котором заготовка и катод устанавливаются противоположно друг другу в ванне с электролитом и между ними пропускается импульсный ток. При этом деталь перемещается относительно электрода-инструмента. В качестве катода используется тонкая проволока, концевые участки которой закреплены в опорном устройстве.

Недостатком данного способа является то, что он не обеспечивает контроль и управление распределением интенсивности электрохимического растворения по длине электрода-инструмента. Неравномерность в распределении плотности тока может возникнуть вследствие значительных градиентов газонаполнения и температуры электролита. Увеличение паузы между импульсами и сокращение длительности импульсов для снижения градиентов сопряжено с потерей производительности.

Известен также способ электрохимической обработки поверхности металла в проточном электролите с использованием перемещаемого относительно обрабатываемой поверхности электрода-инструмента, состоящего из элементарных нитевидных электродов (а.с. СССР №1035902, B23H 3/00, 15.05.1986), при котором, с целью повышения качества обработки, снижения расхода электролита и улучшения санитарно-гигиенических условий труда, процесс ведут при плотностях тока 2-8 А/см2, скорости перемещения электрода-инструмента 1-40 см/мин, давлении прижима электродом-инструментом 0,05-1 кг/см2, нитевидные электроды которого выполнены из углеродного волокнистого материала с удельным электросопротивлением 0,01-0,25 Ом⋅см.

Недостатком данного способа является то, что, во-первых, высокое удельное сопротивление материала электрода-инструмента вызовет значительное омическое падение напряжения с соответствующим изменением плотности тока по длине обрабатываемой поверхности; во-вторых, весьма проблематично изготовить такого рода электрод с малым диаметром, например менее 200 мкм; использование малых плотностей тока неприемлемо для целого ряда материалов, т.к. способно вызвать пассивацию и не обеспечивает требуемого качества поверхности и производительности.

Известен также способ электрохимической обработки непрофилированным электродом-инструментом, движущимся вдоль своей оси (а.с. СССР №513824, B23P 1/04, 15.05.1976), при котором, с целью повышения точности обработки, на электроде-инструменте создают пленку электролита равномерной толщины, постоянного состава и концентрации путем его извлечения из водного раствора электролита со скоростью 1-20 м/с.

Недостатком данного способа является то, что требуется постоянная перемотка электрода-проволоки, который должен иметь значительную длину; для реализации требуется также достаточно сложные механические устройства для натяжения и перемотки проволоки с высокой скоростью. Также весьма сомнительно, что тонкая водная пленка способна обеспечить эффективное обновление межэлектродной среды, весьма возможно, что при относительно большой толщине узкого прорезаемого паза она будет разрушена механически либо вследствие процессов газонаполнения и нагрева.

Известен также способ электрохимической обработки непрофилированным электродом (патент Японии №54-137196, B23H 7/02, 7/04, 17.04.77 г.), при котором непрофилированный электрод-инструмент (ЭИ) располагают наклонно по отношению к электроду-заготовке (ЭЗ). При этом обработку дугообразного участка конической поверхности ЭЗ производят, начиная с прямолинейного участка конической поверхности. При реализации способа на дугообразных участках поддерживают постоянную ширину паза обработки, обеспечивающую требуемую точность размеров. Для этого ширину паза обработки, соответствующую ей скорость подачи электрода-инструмента для заданной высоты ЭЗ и рабочее напряжение регулируют таким образом, чтобы при скорости обработки дугообразного участка для заданной высоты ЭЗ рабочее напряжение обеспечивало такую же ширину паза обработки, как у прямолинейного участка.

Недостатком данного способа является то, что только изменение скорости подачи ЭИ и изменение напряжения не гарантируют равномерность съема металла по всей длине ЭИ и достижение минимальных боковых зазоров.

Известен также способ электрохимической обработки (патент США №4213834, МКИ3 B23P 1/14, 22.07.1980), при котором процесс осуществляют на импульсном токе с вибрацией электрода-инструмента. При этом подачу импульсов тока осуществляют преимущественно в фазе наибольшего сближения электродов, а подачу ЭИ регулируют путем сравнения с уставкой абсолютной величины второй производной электрического сопротивления МЭП.

Недостатком данного способа является то, что он не рассматривает такие важнейшие параметры обработки непрофилированным цилиндрическим ЭИ, как частота вращения ЭИ. Не позволяет контролировать и управлять кавитационными процессами и изменением газонаполнения электролита по длине ЭИ. Не содержит функциональных возможностей снижения ширины прорезаемого паза.

Наиболее близким по технической сущности и достигаемому результату к заявляемому способу является способ электрохимической обработки вращающимся стержневым непрофилированным электродом-инструментом, вдоль наружной поверхности которого движется непрерывный поток электролита (а.с. СССР №327752, МКИ2 B23P 1/04, 05.07.1976 г.), при котором с целью повышения производительности и точности обработки поток электролита принудительно формируют с помощью насадки-сопла в высокоскоростную струю, соосную электроду. По данному способу скорость движения струи электролита выбирают в зависимости от толщины обрабатываемого изделия, но не менее 5 м/с, также для управления технологическими показателями и изменения ширины реза изменяют диаметр струи, скорость перемещения электрода и напряжение на межэлектродном промежутке.

Недостатком данного способа является то, что достижение сплошной струи электролита вокруг электрода-инструмента на длине более 20 мм весьма проблематично, во-вторых, по длине струи неминуемо возникнут градиенты температуры и газонаполнения электролита, снижающие технологические показатели обработки в целом. В способе-прототипе также не решен вопрос снижения конусности или углов наклона стенок прорезаемого паза на входе и выходе электрода-инструмента из межэлектродного промежутка.

Таким образом, известные способы электрохимической обработки не могут обеспечить стабильную и высокопроизводительную электрохимическую прорезку узких пазов и щелей в деталях большой толщины. Так как они не предусматривают действий для эффективной эвакуации продуктов электрохимических реакций и выравнивания физико-химических свойств межэлектродной среды во всем объеме межэлектродного пространства.

Известен станок для электрохимической обработки непрофилированным электродом-инструментом (патент Японии №54-146100, B23H 7/02, 08.05.77 г.), который содержит электрод-инструмент, образующий с электродом-заготовкой межэлектродный промежуток (МЭП). МЭП заполняют рабочей жидкостью и пропускают через него электрический ток, осуществляя резание ЭЗ. ЭИ и ЭЗ перемещают относительно друг друга, при этом происходит обработка ЭЗ по заданному контуру. По данному изобретению станок содержит два резервуара с рабочими жидкостями, имеющими относительно высокое и относительно низкое удельное сопротивление, а также третий резервуар со смесью указанных жидкостей, так, чтобы получить жидкость с требуемым удельным сопротивлением. Станок содержит насосы, подключенные к соответствующим резервуарам, и вентиль, который подключен к третьему резервуару и выпускному насосу. Вентиль меняет направление подачи жидкости. Имеется также управляемый по программе регулятор, который управляет насосами, вентилем и изменяет положение ЭЗ.

Недостатком данного станка является то, что, во-первых, не решается проблема эффективного обновления межэлектродной среды при прорезке узких и глубоких пазов; во-вторых, высокая стоимость и сложность конструкции; в-третьих, существенно различная скорость обновления межэлектродной среды на входе, в середине и на выходе электролита из прорезаемого паза. Последнее влияет на интенсивность анодного растворения и форму паза.

Известен также станок для электрохимического вырезания цилиндрическим электродом, содержащий расположенные на станине механизмы перемещения изделия и (или) инструмента, камеру с рабочей головкой-скобой и электродом и систему подачи электролита в рабочую зону (а.с. СССР №342748, МКИ2 B23P 1/04, 05.07.76), в котором с целью обеспечения точности обработки путем формирования плотно сомкнутой струи электролита рабочая головка снабжена коноидальным насадком, внутри которого, по его оси, размещен электрод-инструмент. Для обеспечения соосности струи электролита и электрода он снабжен системой взаимной центровки направляющего сопла и электрода, выполненной в виде подвижных верхней и нижней опор электрода, несущих установленные конусы и механизмы регулировки. При этом механизм регулировки выполнен в виде постоянно поджатых к установочным винтам подпружиненных рычагов с прорезями, сквозь которые пропущен электрод.

Недостатком данного станка является то, что формируемая в рабочей головке струя электролита сохраняет свою сплошность на относительно небольшой длине, что не позволяет обеспечить эффективную эвакуацию продуктов электрохимических реакций при толщине паза более 20 мм и не позволяет прорезать узкие (менее 0,5 мм) пазы.

Известна инструментальная головка для электрохимической обработки непрофилированным электродом-инструментом, содержащая два кронштейна и сопло для формирования струи электролита (а.с. СССР №621521, МКИ2 B23P 1/04, 30.08.78), в которой, с целью исключения пульсаций и разбрызгивания струи электролита, выходной торец сопла выполнен в виде расходящегося конуса, а на нижнем кронштейне размещена камера с отверстиями для входа и выхода электролита, причем входное отверстие равно 1,2-2,0 диаметра струи, и расположенное на боковой стенке камеры выходное отверстие, обеспечивающее неполное ее заполнение электролитом.

Недостатком данного устройства является то, что сопло, формирующее струю электролита, не позволяет обеспечить эффективную эвакуацию продуктов электрохимических реакций по всей длине электрода-инструмента, в особенности при прорезке узких и глубоких пазов.

Известен электрохимический станок для фасонного вырезания электродом-проволокой или стержнем, содержащий систему подачи электролита, источник постоянного тока, расположенные на станине механизмы продольного и поперечного перемещения стола с заготовкой, смонтированную внутри рабочей камеры рабочую головку в форме скобы с двумя взаимоцентрируемыми опорами, предназначенными для крепления электрода-инструмента. Верхняя опора с конусоидальным или конически сходящимся соплом формирует струю электролита соосно с электродом-инструментом. В нижней опоре вращением шестерни-валика регулируется натяжение электрода-инструмента. Рабочая головка, закрепляемая на вертикальной части станины, обеспечивает установку электрода-инструмента перпендикулярно или под углом не менее 75° относительно рабочей плоскости стола (Электрохимический станок модели МА4429. Электрофизические и электрохимические станки. Каталог отечественных станков. М., НИИМАШ, 1969 г.).

Данный станок является наиболее близким к заявляемому и принят нами в качестве прототипа.

Недостатком данного станка является то, что формируемая в рабочей головке струя электролита не позволяет обеспечить эффективную эвакуацию шлама при толщине заготовки более 20 мм. Нераздвижная скоба и отсутствие механизма изменения угла наклона продольной оси электрода-инструмента относительно рабочей плоскости стола в процессе вырезки ограничивает технологические возможности станка. Кроме того, отсутствует возможность непрерывной регулировки натяжения электрода-инструмента, устраняющей искривление его оси под действием сил, возникающих в межэлектродном промежутке, изменение его температуры или угла закрутки.

Известен генератор униполярных импульсов для электрохимической обработки (патент РФ №2203785, B23H 1/02, B23H 3/02, 10.05.2003), состоящий из однофазного трансформатора, первичная обмотка которого подключена к сетевому напряжению, вторичная силовая обмотка через силовой тиристор связана с межэлектродным промежутком, шунтированным диодом в обратном направлении. Параллельно силовому тиристору через коммутирующий тиристор подключена LC-цепь из последовательно соединенных конденсатора и индуктивности. Параллельно LC-цепи подключены перезарядная обмотка трансформатора через перезарядный тиристор и цепь из двух равных, включенных встречно-последовательно, перезарядной и коммутационной обмоток трансформатора через шунтирующий тиристор. Такой генератор может формировать один или два импульса синхронно с частотой сети с наклонной вершиной импульса, причем амплитуда импульса регулируется путем смещения фазы импульса.

Недостатком аналога являются ограниченные функциональные возможности, обусловленные отсутствием регулирования длительности и фазы импульса. Кроме того, генератор не способен работать как в режиме постоянного напряжения, так и в режиме импульсного тока с хорошей стабилизацией напряжения.

Известен источник питания, содержащий стабилизированный источник напряжения и электронный ключ («Физико-химические методы обработки в производстве газотурбинных двигателей» по редакцией Б.П. Савушкина, М. 2002 г. с. 30).

Данный источник питания является наиболее близким к заявляемому и принят нами в качестве прототипа.

Недостатком прототипа являются ограниченные функциональные возможности, обусловленные отсутствием регулирования длительности и фазы импульса.

Задачей, на решение которой направлено заявляемое изобретение, является расширение функциональных возможностей, повышение точности обработки и качества поверхности.

Техническим результатом является обеспечение большой глубины прорезаемого паза, возможность сложноконтурной вырезки с переменными углами наклона образующей.

Поставленная задача решается, а технический результат достигается способом электрохимической обработки вращающимся непрофилированным электродом-инструментом, включающим подачу электролита в зону обработки через сопло, по которому, согласно изобретению, обработку осуществляют многокоординатным перемещением в несколько последовательных переходов электродом-инструментом, выполненным в виде закрепленной с обоих концов длинной упругой пластины постоянного поперечного сечения с существенно различным соотношением габаритных размеров в направлении осей симметрии, вращающихся вокруг продольной оси, причем первый переход осуществляют на постоянном напряжении, при этом оси начального и конечного одноименных поперечных сечений пластины повернуты относительно друг друга, вокруг продольной оси, на определенный угол сдвига γ, обеспечивая создание винтовой закрутки электрода-инструмента, причем последующие переходы осуществляют в пазе, предварительно полученном на первом переходе, при этом импульсы напряжения подают синхронно с вращением электрода-инструмента, так же как и при прорезке паза на импульсном напряжении, но со смещением фазы включения импульса и фазы выключения импульса на 90 градусов относительно вектора скорости подачи в направлении к обрабатываемой начисто поверхности паза.

Поставленная задача решается, а технический результат достигается также способом электрохимической обработки вращающимся непрофилированным электродом-инструментом, включающим подачу электролита в зону обработки через сопло, по которому, согласно изобретению, обработку осуществляют многокоординатным перемещением в несколько последовательных переходов электродом-инструментом, выполненным в виде закрепленной с обоих концов длинной упругой пластины постоянного поперечного сечения с существенно различным соотношением габаритных размеров в направлении осей симметрии, вращающихся вокруг продольной оси, первый переход осуществляют на импульсном напряжении, без предварительной закрутки пластины при угле сдвига γ=0, при этом изменяют фазу включения импульса напряжения или группы импульсов напряжения в каждом обороте электрода-инструмента в зависимости от направления вектора подачи таким образом, что включение импульса или группы импульсов осуществляют в момент, когда ось симметрии, параллельная длинной стороне поперечного сечения электрода-инструмента, образует с вектором подачи заданный угол ϕ, меньший 90 градусов, а выключают напряжение после поворота электрода-инструмента на угол 2ϕ от момента включения, причем последующие переходы осуществляют в пазе, предварительно полученном на первом переходе, при этом импульсы напряжения подают синхронно с вращением электрода-инструмента, так же как и при прорезке паза на импульсном напряжении, но со смещением фазы включения импульса и фазы выключения импульса на 90 градусов относительно вектора скорости подачи в направлении к обрабатываемой начисто поверхности паза.

Кроме того, согласно изобретению, могут изменять ширину прорезаемого паза, регулируя угол включения импульса напряжения ϕ, так как при увеличении угла включения импульса напряжения ϕ ширина паза b увеличивается, а при уменьшении угла включения импульса напряжения ϕ ширина паза b уменьшается.

Кроме того, согласно изобретению, в случае уменьшения ширины паза до величины длинной стороны поперечного сечения электрода-инструмента при возникновении контакта электрода-инструмента и заготовки приостанавливают подачу электрода-инструмента на период оборота.

Кроме того, согласно изобретению, частоту вращения и угол закрутки могут изменять таким образом, что с увеличением толщины детали уменьшают закрутку и увеличивают число оборотов, не переходя порога возникновения кавитации в межэлектродном пространстве по всей длине электрода-инструмента, а при уменьшении толщины детали увеличивают закрутку и уменьшают частоту вращения, обеспечивая при этом достаточные условия эвакуации продуктов электрохимических реакций из межэлектродного пространства и не допуская критического увеличения газонаполнения или вскипания электролита.

Кроме того, согласно изобретению, возникновение кавитации в межэлектродном пространстве могут контролировать по резкому, выше эмпирически определенной уставки, возрастанию электрического сопротивления межэлектродного промежутка по переднему фронту импульса.

Кроме того, согласно изобретению, критическое увеличение газонаполнения электролита могут контролировать по резкому, выше эмпирически определенной уставки, возрастанию электрического сопротивления межэлектродного промежутка по заднему фронту импульса.

Кроме того, согласно изобретению, при вырезке деталей с наклонной образующей для получения заданного размера детали наклон оси электрода-инструмента могут корректировать в соответствии с величиной и знаком разности скоростей векторов подачи электрода-инструмента в его начальном и конечном сечении, таким образом, что при положительной величине разности скоростей векторов подачи наклон оси электрода инструмента по отношению к вертикальной оси станка увеличивают, а при отрицательной - уменьшают.

Поставленная задача решается, а технический результат достигается также станком для электрохимической обработки непрофилированным электродом-инструментом, содержащим систему подачи электролита, источник питания, станину с расположенным на ней механизмом перемещения обрабатываемой детали, рабочую камеру и рабочую головку - скобу, несущую две взаимоцентрируемые опоры для закрепления электрода-инструмента, из которых верхняя с насадкой-соплом, обеспечивающим соосность струи электролита и электрода-инструмента, а нижняя с механизмом, регулирующим его натяжение, согласно изобретению электрод-инструмент выполнен в виде закрепленной с обоих концов упругой пластины постоянного поперечного сечения с существенно различным соотношением габаритных размеров в направлении осей симметрии, опоры для закрепления электрода-инструмента выполнены с возможностью синхронного и/или/ независимого вращения от отдельных приводов, а верхняя часть рабочей головки - полускоба выполнена с возможностью переустановки и/или/ осуществления рабочей подачи в направлении продольной оси электрода-инструмента от отдельного привода.

Кроме того, согласно изобретению, механизм перемещения обрабатываемой детали содержит приводимый двухкоординатным планарным сервомотором стол в виде двух разнесенных опорных планок.

Кроме того, согласно изобретению, рабочая головка - скоба смонтирована на карданной подвеске с возможностью осуществления независимого наклона продольной оси электрода-инструмента в двух взаимно-перпендикулярных плоскостях, при этом единый центр поворотов расположен на уровне рабочей поверхности опорных планок стола.

Кроме того, согласно изобретению, в качестве двигателей привода вращения опор для закрепления электрода-инструмента могут быть использованы малоинерционные серводвигатели, с возможностью контроля углов закручивания электрода-инструмента и ограничения возникающего крутящего момента на валу двигателей.

Кроме того, согласно изобретению, электрическая изоляция и кинематическая связь двигателей с опорами для закрепления электрода-инструмента может быть обеспечена зубчато-ременной передачей.

Кроме того, согласно изобретению, электрическая изоляция и центрация опор для закрепления электрода-инструмента может быть обеспечена попарно с дуплексированными радиально-упорными подшипниками с керамическими телами качения с возможностью компенсации биения опор при закреплении электрода-инструмента.

Кроме того, согласно изобретению, контактные кольца токоподвода могут быть смонтированы на каждой опоре для закрепления электрода-инструмента.

Кроме того, согласно изобретению, механизм натяжения электрода-инструмента нижней опоры может быть оснащен электромеханическим приводом и датчиком контроля усилия натяжения.

Кроме того, согласно изобретению, подвод электролита к верхней опоре может быть обеспечен с помощью поворотной муфты.

Кроме того, согласно изобретению, для защиты нижней опоры от проникновения электролита подают сжатый воздух с помощью поворотной муфты.

Кроме того, согласно изобретению, продольная ось электрода-инструмента может не совпадать и с параллельной ей осью вращения.

Поставленная задача решается, а технический результат достигается также источником питания станка для электрохимической обработки вращающимся непрофилированным электродом-инструментом, содержащим стабилизированный источник напряжения и электронный ключ, который, согласно изобретению, содержит быстродействующий аналого-цифровой преобразователь и схему коррекции уставки напряжения, совмещающую функцию управления ключом, причем входы аналого-цифрового преобразователя подключены непосредственно нагрузке, а выход - ко входу схемы коррекции уставки напряжения, при этом выходы схемы коррекции уставки напряжения подключены ко входу управляемого источника стабилизированного напряжения, к входу управления ключом и к входу запуска измерения аналого-цифрового преобразователя.

Существо изобретения поясняется чертежами.

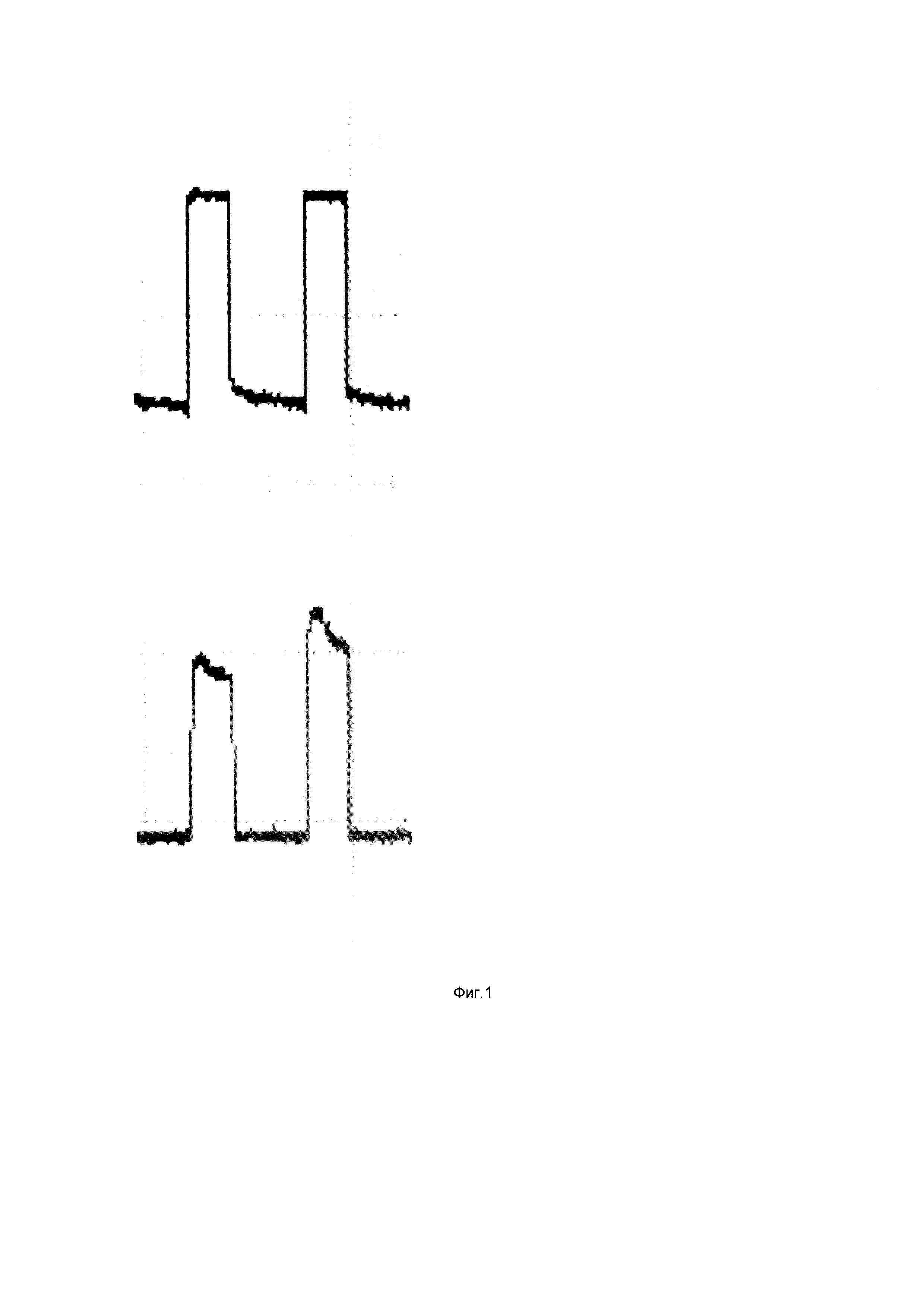

На фиг. 1 показаны осциллограммы изменения тока и напряжения на межэлектродном промежутке с выбросом напряжения по переднему фронту импульса.

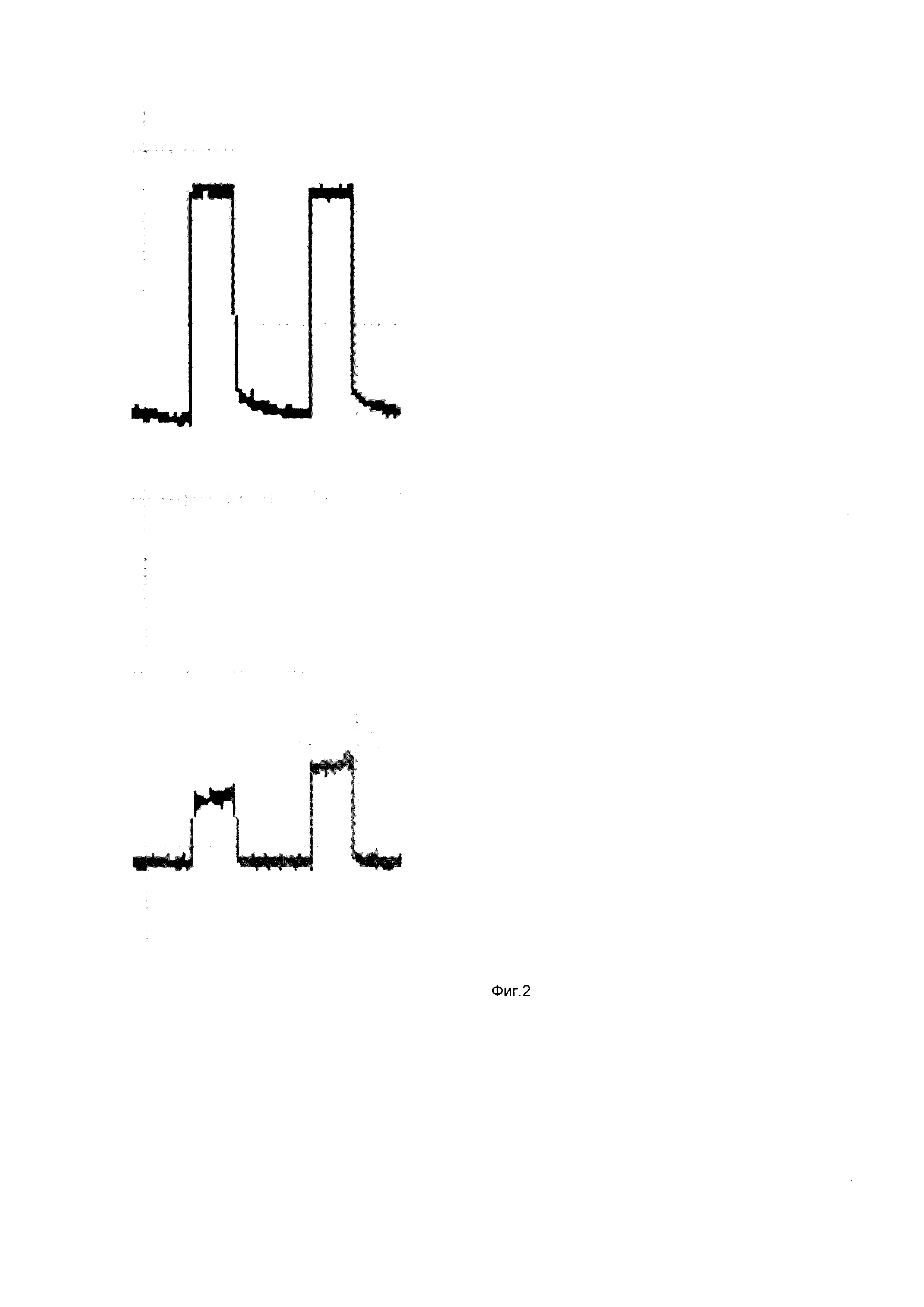

На фиг. 2 показаны осциллограммы изменения тока и напряжения на межэлектродном промежутке с выбросом напряжения по заднему фронту импульса.

На фиг. 3 представлена схема прорезки паза на постоянном токе со смещением (относительным поворотом) начального и конечного поперечного сечений электрода-инструмента.

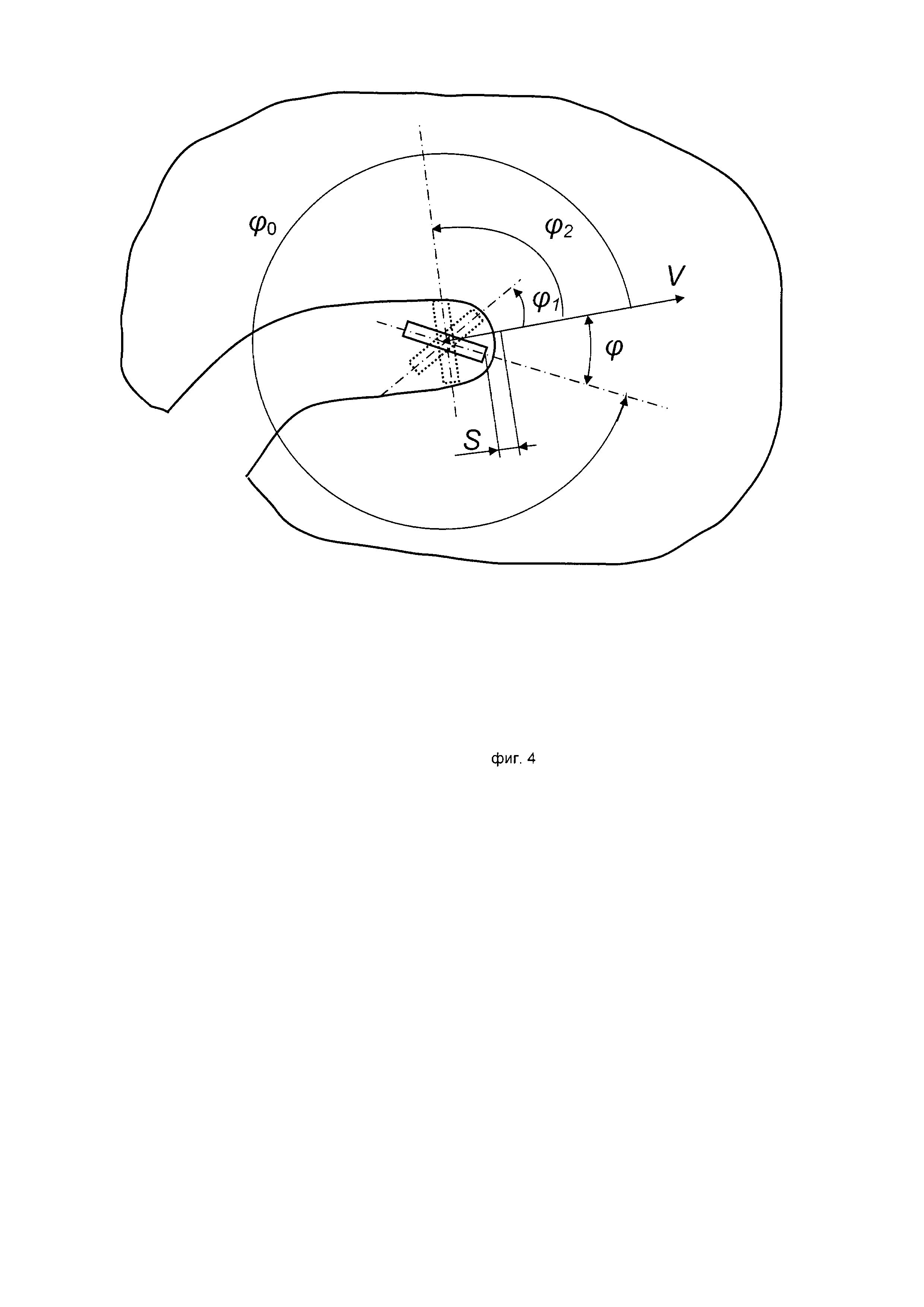

На фиг. 4 представлена схема прорезки паза без смещения начального и конечного сечений (без закрутки пластины) с включением импульса рабочего напряжения, осуществляется в фазе зависящей от направления вектора скорости перемещения электрода V.

На фиг. 5 представлена схема осуществления прорезки паза в импульсном режиме.

На фиг. 6 представлена схема осуществления второго прохода в предварительно прорезанном пазе.

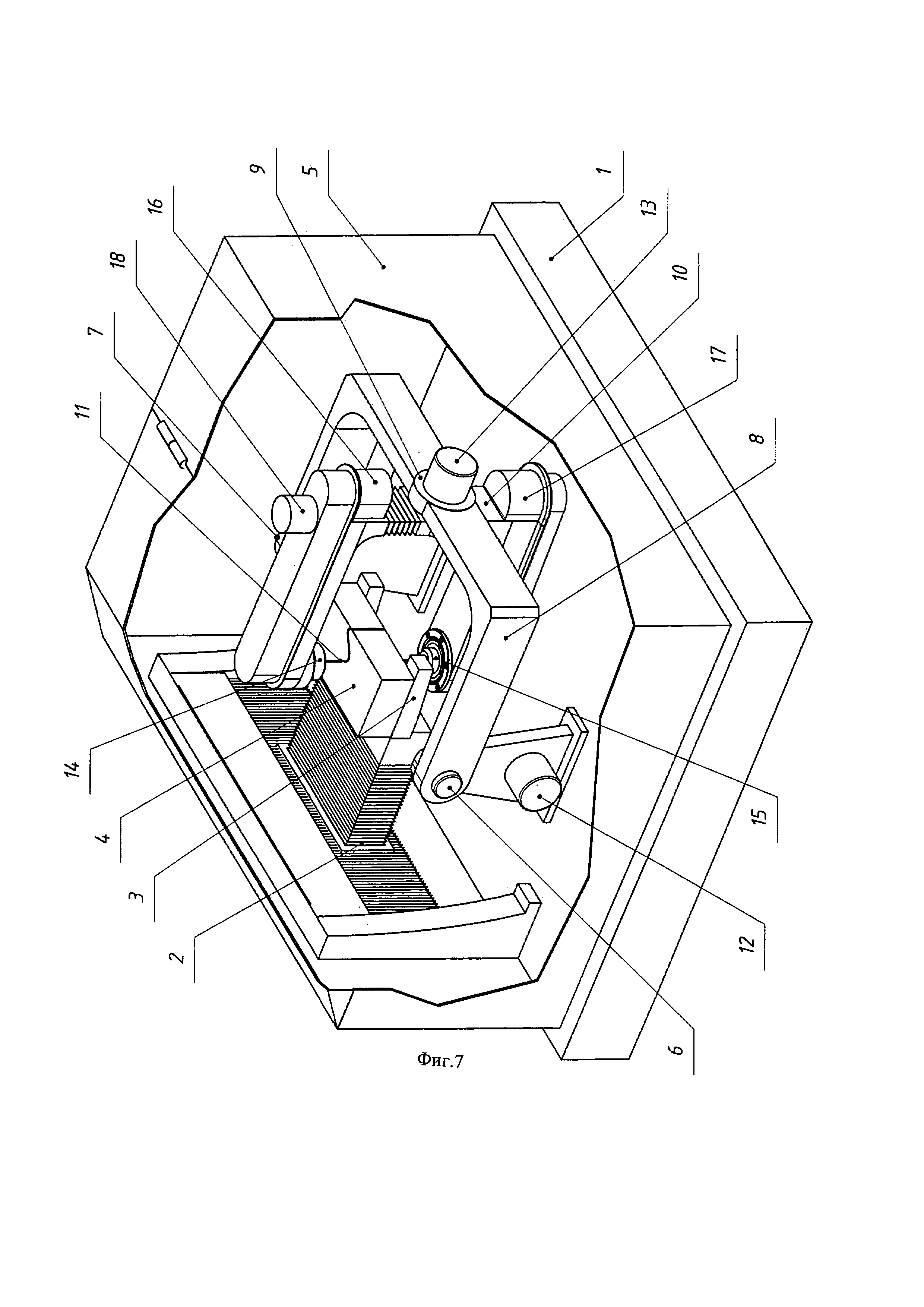

На фиг. 7 изображен общий вид станка.

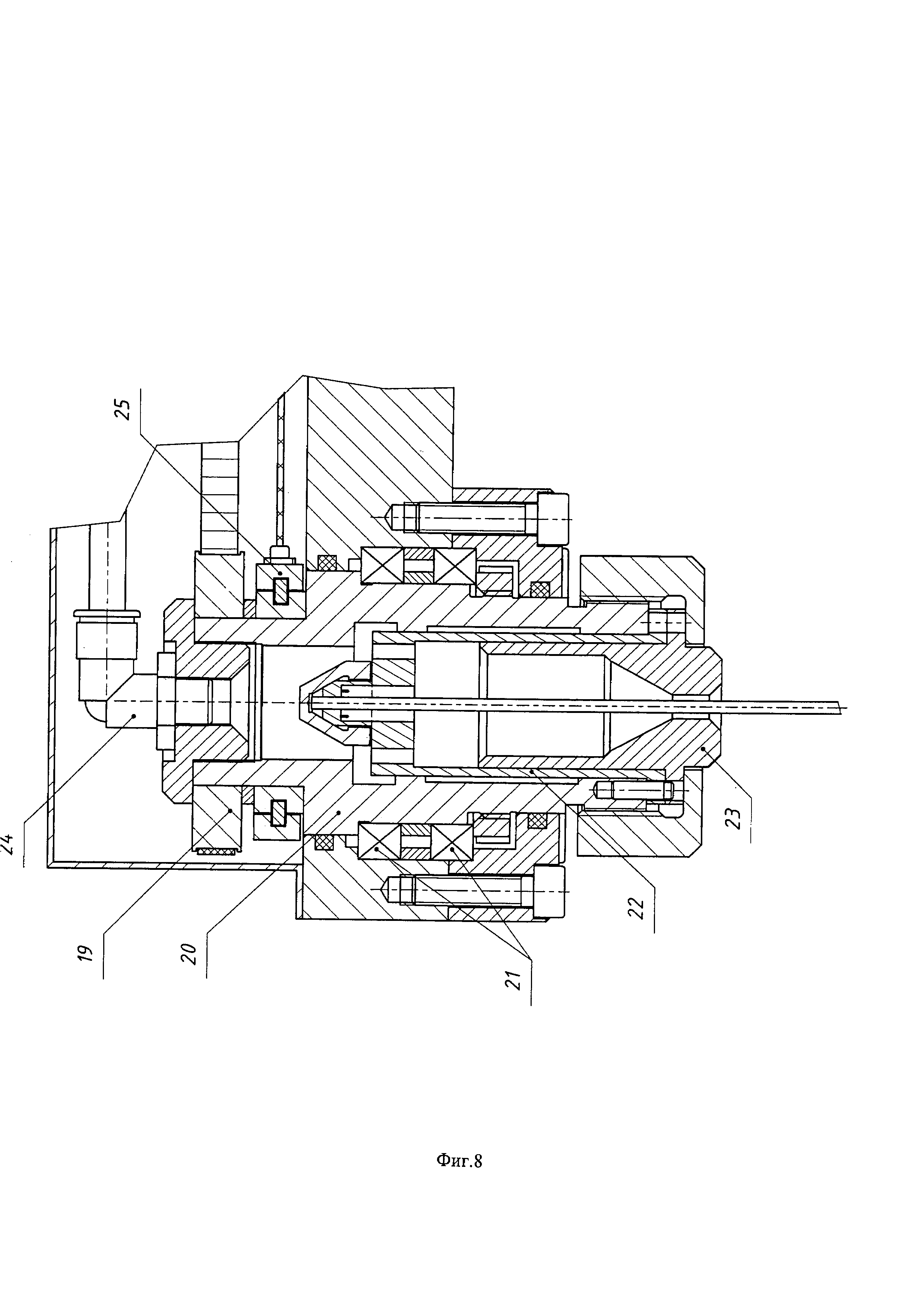

На фиг. 8 изображена верхняя опора электрода-инструмента.

На фиг. 9 изображена нижняя опора электрода-инструмента.

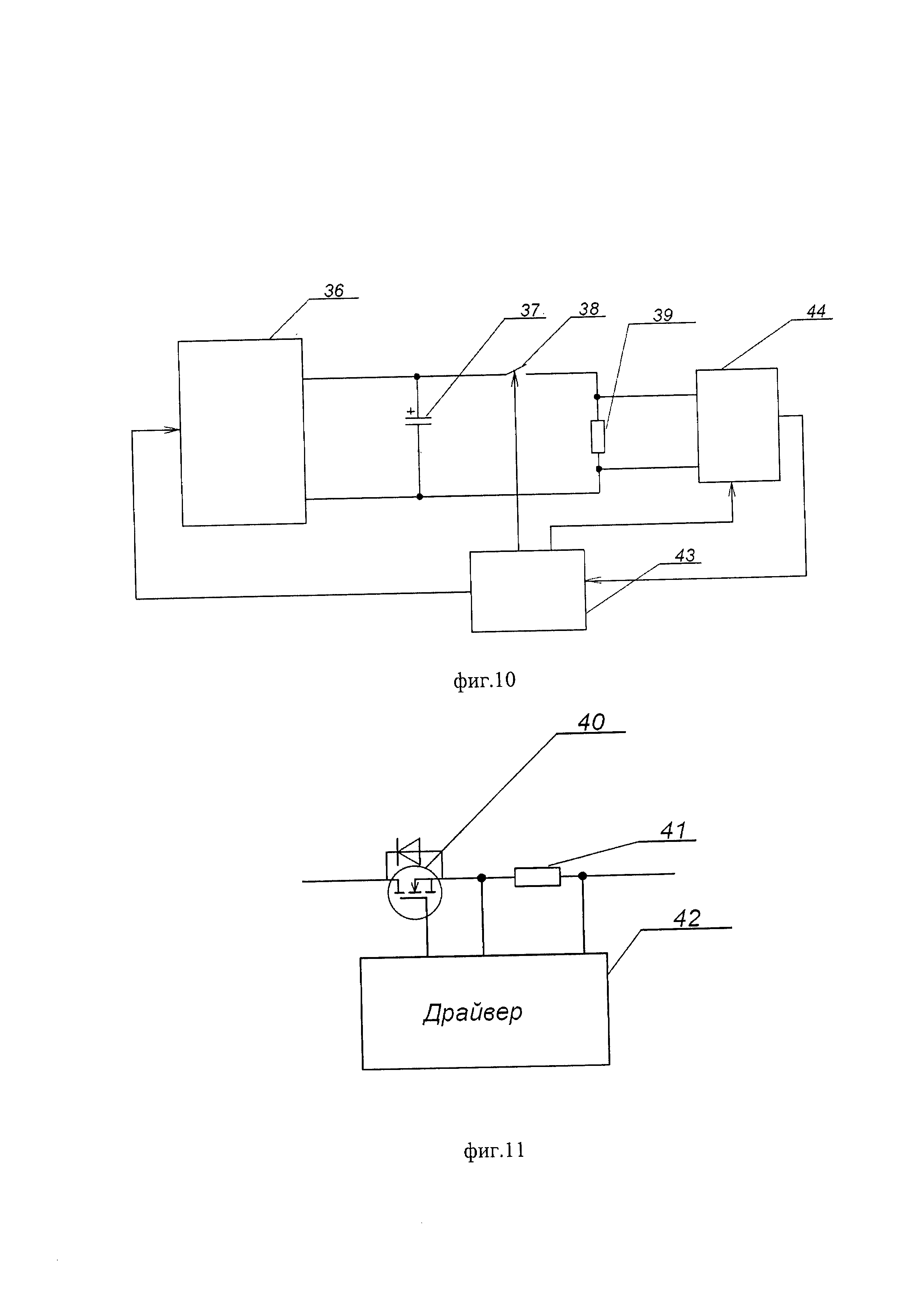

На фиг. 10 изображена схема источника питания.

На фиг. 11 изображена схема электронного ключа.

Сущность способа состоит в следующем.

Для обеспечения точности обработки необходимо обеспечить стабильность свойств межэлектродной среды по длине МЭП, которая может быть вызвана увеличением газонаполнения или вскипанием электролита, либо возникновением кавитационных полостей.

Кавитационные явления возникают по причинам, связанным с характером движения потока электролита на участках МЭП, имеющих малые радиусами кривизны обтекаемых поверхностей при относительно высоких скоростях движения жидкости. Например, это возможно при высокой частоте вращения электрода-инструмента, либо высоком входном давлении и большом МЭЗ и т.д. Кавитационные полости (каверны) заполнены парами электролита и газом и, как правило, возникают до подачи импульса тока, на относительно больших зазорах. С уменьшением скорости относительного движения электролита, например, за счет уменьшения МЭЗ, уменьшения входного давления и т.п. действиям - кавитационные полости могут исчезнуть. Их появление приводит к увеличению электрического сопротивления МЭП, которое может быть зарегистрировано в результате анализа формы импульсов тока и напряжения на МЭП. Так, например, возникновение кавитации контролируют по резкому, выше эмпирически определенной уставке - Rcav, возрастанию электрического сопротивления межэлектродного промежутка по переднему фронту импульса (фиг. 1). В качестве уставки Rcav может быть принято электрическое сопротивление МЭП на переднем фронте импульса при малых скоростях прокачки электролита. Т.е. на скоростях прокачки, на которых изменение скорости не влияет на сопротивление МЭП по переднему фронту импульса. При этом следует учитывать, что измерение сопротивления МЭП производится после завершения переходных электрических процессов в силовой электрической цепи источника питания. При прорезке пазов в деталях постоянной толщины угол наклона винтовой линии устанавливают таким, чтобы обеспечить угол наклона продольных рисок на боковой поверхности к оси электрода-инструмента в диапазоне 50…70 градусов.

Повышение газонаполнения или вскипание электролита является следствием прохождения тока через электролит в МЭП. Интенсивность этих процессов возрастает в стадии увеличения МЭЗ. Следствием их также является повышение электрического сопротивления МЭП, которое может быть зарегистрировано в результате анализа формы импульсов тока и напряжения на МЭП. Так, например, возникновение предельного газонаполнения и вскипание электролита контролируют по резкому, выше эмпирически определенной уставки Rags, возрастанию электрического сопротивления межэлектродного промежутка по заднему фронту импульса (фиг. 2).

Таким образом, ограничение угла наклона винтовой линии и ограничение наибольшей частоты вращения ЭИ и минимальной величины МЭЗ (определяемой скоростью подачи) может быть определено по косвенному параметру - электрическому сопротивлению МЭП на переднем и заднем фронтах импульса. При этом процесс обработки ведут на оптимальном угле наклона винтовой линии рисок, максимально возможной скорости подачи и частоте вращения ЭИ, при которых не возникает значений электрического сопротивления МЭП по переднему и заднему фронтам импульсов, превышающих заданные. В качестве уставки может быть принято сопротивление МЭП, при котором рабочий ток снижается более чем на 80%, что соответствует предельно допустимой величине газонаполнения МЭП.

В ряде случаев может оказаться удобным использовать не абсолютные значения уставок сопротивления, а относительные эквивалентов, например, отношения сопротивлений по переднему (заднему) фронту к минимальному сопротивлению МЭП в импульсе.

При осуществлении прорезки паза в режиме постоянного рабочего напряжения (фиг. 3) начальное и конечное поперечные сечения электрода-инструмента, выполненного в виде пластины, поворачиваются относительно друг друга на угол γ, обеспечивая винтовую закрутку пластины. Электролит подается вдоль продольной оси электрода-инструмента, после чего запускают вращение электрода-инструмента, подают постоянное рабочее напряжение и перемещают электрод-инструмент по заданной траектории с заданной скоростью. Наличие винтовой закрутки пластины способствует более интенсивному движению электролита вдоль оси электрода-инструмента, за счет чего улучшаются условия эвакуации продуктов растворения из межэлектродного промежутка. В процессе обработки значение угла закрутки γ может оперативно изменяться для коррекции гидродинамических условий среды межэлектродного промежутка, например, при изменении толщины прорезаемой заготовки.

При осуществлении прорезки паза в импульсном режиме (фиг. 4) подача импульса рабочего напряжения осуществляется синхронно с вращением электрода-инструмента, выполненного в виде пластины прямоугольного поперечного сечения, без создания закрутки. Одна из двух узких граней электрода-инструмента принимается рабочей. В периоды времени, свободные от подачи рабочего напряжения, за счет вращения электрода-инструмента обновляется межэлектродная среда и эвакуируются продукты реакции. Включение импульса рабочего напряжения осуществляется в фазе ϕ0+2π⋅n, см. фиг. 5 (n - число оборотов), зависящей от направления вектора скорости перемещения электрода V, выключение производится в фазе ϕ1+2π⋅(n+1), причем выполняется условие 2π⋅ϕ0=ϕ1, за нулевое угловое положение принимается положение электрода, когда ось симметрии поперечного сечения, параллельная большей стороне, совпадает с вектором скорости, при этом рабочая грань электрода образует с поверхностью детали минимальный межэлектродный зазор Smin.

Таким образом, включение импульса рабочего напряжения осуществляется в момент, когда ось симметрии поперечного сечения, параллельная большей стороне, образует с вектором подачи электрода-инструмента угол ϕ=2π-ϕ0=ϕ1, названный углом включения импульса, выключение происходит после поворота инструмента на угол 2⋅ϕ (относительно момента включения), соответственно, длительность импульса напряжения зависит от скорости вращения электрода-инструмента: tи=ϕ/π⋅ω, где ω - угловая скорость. Значение угла ϕ определяет интенсивность процесса растворения и влияет на точность и ширину паза, при заданной скорости перемещения электрода-инструмента. При увеличении значений угла ϕ ширина прорезаемого паза увеличивается, при уменьшении значения угла ϕ паз становится уже. Пределы изменения значений угла включения напряжения ограничиваются интервалом от 0 до 90 градусов, поскольку при значениях угла включения, больших 90 градусов, эффекты, связанные с данным методом обработки, исчезают. За один оборот электрода-инструмента может подаваться два импульса, в первом и во втором полупериодах вращения, что обусловлено симметрией электрода (в этом случае обе узких грани электрода принимаются рабочими), также, при слишком неблагоприятных условиях обновления межэлектродной среды, возможно подавать один импульс на несколько оборотов.

При определенных значениях скорости подачи электрода-инструмента, соотношении сторон его поперечного сечения и угла включения напряжения ϕ, ширина прорезаемого паза может оказаться равной длине диагонали сечения, в этом случае при повороте, в фазе, близкой к ϕ2, возникнет контакт электродов, при этом приостанавливается подача электрода-инструмента, которая возобновляется, если при следующем обороте контакт отсутствует.

При осуществлении второго прохода в предварительно прорезанном при высокопроизводительных режимах пазе (фиг. 6) импульсы рабочего напряжения подаются синхронно с вращением электрода-инструмента, так же как и при прорезки паза в импульсном режиме, но со смещением фазы включения ϕ0 и фазы выключения ϕ1, на 90 градусов относительно вектора скорости подачи в направлении к обрабатываемой начисто поверхности паза.

Осуществляется контроль состояния межэлектродной среды и эффективности процесса эвакуации продуктов растворения из межэлектродного промежутка по изменению проводимости, для чего процесс обработки прерывается, а именно выключаются импульсы рабочего напряжения и останавливается подача электрода (без остановки его вращения) на время, необходимое для полного обновления межэлектродной среды, после чего включаются импульсы рабочего напряжения, в каждом импульсе измеряется ток и вычисляется средняя проводимость, от импульса к импульсу проводимость снижается до ее стабилизации, для минимизации разности проводимости чистого и захламленного промежутков изменяют частоту вращения электрода-инструмента и/или скорость струи электролита, выходящей из сопла.

Для реализации способа предложена новая конструкция станка. Станок (фиг. 7) содержит станину 1, на которой смонтирован двухкоординатный планарный сервопривод 2 механизма перемещения консольно расположенного стола 3 для установки и закрепления обрабатываемого изделия 4. В рабочей камере 5 на одноосных опорах 6, 7 установлена полурама 8, на которой расположена опора 9 рабочей головки-скобы 10, несущей электрод-инструмент 11. Расположение опор 6, 7 и 9 соответствует карданному подвесу, и требуемое для вырезки изделия с наклонной образующей изменение угла расположения продольной оси электрода-инструмента в двух взаимно-перпендикулярных плоскостях обеспечивается соответствующим поворотом полурамы 8 и рабочей головки-скобы 10, осуществляемым серводвигателями 12, 13. Расположенные на концах рабочей головки-скобы 10 верхняя 14 и нижняя 15 опоры для крепления электрода-инструмента выполнены с возможностью синхронного или независимого вращения от отдельных приводов с серводвигателями 16, 17. Верхняя часть скобы 10 выполнена подвижной с возможностью изменения расстояния между верхней опорой 14 и столом 3 в соответствии с высотой обрабатываемого изделия 4. Возможность осуществления рабочей подачи в случае консольного закрепления в верхней опоре 14 электрода инструмента 11, например, при прошивке отверстий, обеспечивается от отдельного привода с серводвигателем 18.

Верхняя опора электрода-инструмента (фиг. 8) содержит вращаемый шкивом 19 полый шпиндель 20, смонтированный на двух разнесенных сдуплексированных радиально-упорных подшипниках 21 с керамическими, для электроизоляции, телами качения. В отверстие шпинделя установлена эксцентриковая втулка 22 с цанговым зажимом, на конце обеспечивающая закрепление электрода-инструмента с требуемой по условиям обработки конфигурацией поперечного сечения и необходимую его центрацию. Система установочных отверстий на торце эксцентриковой втулки 22 и сопла 23 позволяет изменять их относительный угол поворота и формировать подаваемый через поворотную муфту 24 электролит в соосную с электродом-инструментом струю. Токоподвод к шпинделю верней опоры электрода-инструмента обеспечивается вращающимся контактным устройством 25.

Нижняя опора электрода-инструмента (фиг. 9) состоит из приводимого во вращение зубчатой ременной передачей 26 полого шпинделя 27, смонтированного на радиально-упорных подшипниках 28 с керамическими телами качения. Крепление электрода-инструмента в шпинделе осуществляется цанговым зажимом 29. С целью обеспечения требуемого натяжения электрода-инструмента корпус шпиндельного узла 30 выполнен с возможностью осевого перемещения в направляющей втулке 31, осуществляемого и контролируемого электромеханическим актуатором 32 через рычаг 33 по величине усилия натяжения. Для защиты от протечки электролита через прорези цангового зажима 29 в полый шпиндель 27 через поворотную муфту 34 подается сжатый воздух. Токоподвод к шпинделю нижней опоры электрода-инструмента обеспечивается вращающимся контактным устройством 35.

Для реализации способа предложен также новый источник питания (фиг. 10), способный работать как в режиме постоянного напряжения, так и в режиме импульсного тока с хорошей стабилизацией напряжения и с возможностью регулировать длительность и фазу импульса. Источник питания с заданными свойствами построен на основе регулируемого стабилизатора напряжения с транзисторным ключом. Такие источники питания используются в электрохимической обработке. Стабилизированный источник напряжения 36 поддерживает постоянное заданное напряжение на конденсаторе 37. Электронный ключ 38 в нужный момент открывается и создает импульс напряжения на нагрузке 39. Достоинством такого источника питания является полная управляемость и по напряжению, и по длительности импульса, и по фазе подачи импульсов. Стоит отметить, что создание такого источника питания не представляет собой сложной технической задачи до тока, который не превышает допустимый ток одного транзистора (до нескольких сот ампер), что является вполне достаточным для предлагаемого способа.

Недостатком такого источника питания является то, что напряжение контролируется до электронного ключа, вариант (частный случай) схемы которого приведен на фиг. 11. В качестве коммутирующего элемента используется транзистор 40, например МОП-транзистор. Для защиты транзистора 40 от перегрузки в силовую цепь установлен датчик тока 41, например резистор. Драйвер 42 предназначен для преобразования сигнала управления в сигнал необходимого уровня для управления транзистором 40 и контролирует ток, не допуская его превышения допустимого значения. В зависимости от схемы драйвера падение напряжения на резисторе при максимальном токе может составлять от 0,2 до 0,7 В. Транзистор 40 тоже не является идеальным ключом и на нем может падать напряжение от нескольких милливольт при минимальном токе и до 2-3 В при максимальном токе. Также существует падение напряжения на проводах, соединяющих источник питания с нагрузкой. Таким образом, напряжение на нагрузке может отличаться от установленного на величину, недопустимую для предлагаемого способа (до 4-х вольт). Причем эта величина зависит от тока и не может быть учтена и скомпенсирована заранее.

С целью повышения точности стабилизации напряжения импульсного источника питания, состоящего из стабилизированного источника питания 36 и электронного ключа 38, в схему дополнительно введены схема коррекции уставки напряжения 43, которая совмещает в себе и функции управления электронным ключом, и быстродействующий аналого-цифровой преобразователь (АЦП) 44, причем входы аналого-цифрового преобразователя подключены непосредственно к нагрузке (межэлектродному промежутку), а выход - ко входу схемы коррекции уставки напряжения 43. Выходы схемы коррекции уставки напряжения 43 подключены ко входу управляемого источника стабилизированного напряжения, к входу управления электронным ключом 38 и к входу запуска измерения аналого-цифрового преобразователя 44. Станок работает следующим образом.

Для электрохимической вырезки замкнутого контура в заготовке обрабатываемого изделия 4 предварительно прошивается технологическое отверстие, центр которого перепозиционированием стола 3 совмещается с точкой пересечения оси опор 6, 7 полурамы 8 и опоры 9 рабочей головки-скобы 10. Пропущенный сквозь технологическое отверстие и закрепленный в верхней 14 и нижней 15 опорах рабочей головки 10 электрод-инструмент 11 контролируемым относительным поворотом шпинделей 20, 27 закручивается (при необходимости) на заданный угол, а перемещением корпуса шпиндельного узла 30 актуатором 32 осуществляется его натяжение. После включения синхронизированного вращения шпинделей 20, 27, кинематически связанных с серводвигателями 16, 17, подачи электролита сквозь сопло 23 с помощью поворотной муфты 24 и подвода технологического тока через контактные кольца 25, 35, программно-управляемым перемещением стола 3 и изменением угла наклона продольной оси электрода-инструмента 11 в двух взаимно-перпендикулярных плоскостях осуществляется процесс вырезки.

Для прошивки отверстий в верхней опоре 14 рабочей головки - скобы 10 закрепляется электрод-инструмент 11. После установки требуемого угла наклона продольной оси электрода-инструмента, включения вращения шпинделя 20, подачи электролита с помощью поворотной муфты 24 и подвода технологического тока через контактное кольцо 25 рабочей подачей верхней подвижной части скобы 10 осуществляется подача рабочего конца электрода-инструмента 11 в обрабатываемое изделие 4.

Для обработки глухих пазов и сложных пространственных поверхностей электрохимическим фрезерованием непрофилированным электродом-инструментом 11 кинематика исполнительных движений, используемая при прошивке отверстий, дополняется перемещениями стола 3.

Источник питания работает следующим образом. В нужный момент времени схема коррекции уставки напряжения 43 дает сигнал на включение электронного ключа 38, а через некоторое время сигнал на запуск АЦП 44. После подачи сигнала на выключение электронного ключа 38 схема коррекции уставки напряжения 43 сравнивает измеренное значение напряжения на нагрузке с заданным значением напряжения и изменяет уставку стабилизированного источника напряжения на величину разницы заданного напряжения и измеренного. К началу следующего импульса стабилизированный источник напряжения 36 поддерживает напряжение на конденсаторе 37 выше, чем задано на нагрузке, на величину падения напряжения на электронном ключе 38 и на проводах. Каждый импульс происходит новое измерение, и значение стабилизированного напряжения корректируется в зависимости от изменяющегося тока.

Таким образом, предлагаемый источник питания станка для электрохимической обработки формирует на своем выходе стабилизированное постоянное напряжение или импульсы напряжения, согласованные с фазой вращения электрода-инструмента.

Пример конкретной реализации

Предлагаемый способ электрохимической обработки реализован на универсальном копировально-прошивочном электрохимическом станке, снабженном: устройством для крепления пластинчатого ЭИ, приводом подачи заготовки, рабочей камерой, системой подачи и регенерации электролита, импульсным источником питания и системой управления, изготовленными по данному изобретению.

Электрод-инструмент выполнен из хромоникелевой нержавеющей стали и представлял собой длинную упругую пластину постоянного поперечного сечения с габаритными размерами в направлении осей симметрии: 0,25 и 0,12 мм.

Электрод-заготовка (деталь) представлял собой брусок из хромистой закаленной стали марки Stavax толщиной 10 мм.

В качестве электролита использовался 10%-ный водный раствор NaNO3. Температура электролита 20°С.

Давление электролита на входе в сопло 6 бар.

К межэлектродному промежутку периодически, синхронно с фазой наибольшего сближения электродов, в соответствии с предлагаемым способом, прикладывались импульсы напряжения амплитудой 12 В и длительностью 1000 мкс, при этом частота вращения равнялась 49 Гц, а угол ϕ соответственно равнялся 18°. При этом контролировалось критическое увеличение газонаполнения электролита по резкому возрастанию электрического сопротивления межэлектродного промежутка по заднему фронту импульса.

В этих условиях при электрохимической прорезке паза была достигнута скорость подачи 0,2 мм/мин, погрешность формы паза (разность ширины паза на входе электролита и выходе) составила 20 мкм, шероховатость поверхности Ra 0,4 мкм.

Итак, заявляемое изобретение позволяет расширить функциональные и технологические возможности, повысить точность сложноконтурной обработки и качество поверхности, а также обеспечить большую глубину прорезки щелей и пазов с переменными углами наклона образующей.

Реферат

Изобретение относится к области электрохимической обработки и может быть использовано для прорезки узких криволинейных пазов и щелей в деталях из высокопрочных сталей и сплавов. В способе электрохимическую обработку осуществляют многокоординатным перемещением в несколько последовательных переходов вращающимся электродом-инструментом, выполненным в виде закрепленной с обоих концов длинной упругой пластины постоянного поперечного сечения с существенно различным соотношением габаритных размеров в направлении осей симметрии, вращающихся вокруг продольной оси. При этом в способе первый переход может быть осуществлен на постоянном напряжении, при этом оси начального и конечного одноименных поперечных сечений пластины повернуты относительно друг друга, вокруг продольной оси, на определенный угол сдвига γ, обеспечивая создание винтовой закрутки электрода-инструмента. Также первый переход может быть осуществлен на импульсном напряжении, без предварительной закрутки пластины при угле сдвига γ=0, при этом изменяют фазу включения импульса напряжения или группы импульсов напряжения в каждом обороте электрода-инструмента в зависимости от направления вектора подачи, обеспечивая включение импульса или группы импульсов в момент, когда ось симметрии, параллельная длинной стороне поперечного сечения электрода-инструмента образует с вектором подачи заданный угол ϕ, меньший 90 градусов, а выключают напряжение после поворота электрода-инструмента на угол 2ϕ от момента включения. Причем последующие переходы осуществляют в пазе, предварительно полученном на первом переходе, при этом импульсы напряжения подают синхронно с вращением электрода-инструмента, но со смещением фазы включения импульса и фазы выключения импульса на 90 градусов относительно вектора скорости подачи в направлении к обрабатываемой начисто поверхности паза. Технический результат: обеспечение большой глубины прорезаемого паза, возможность сложноконтурной вырезки с переменными углами наклона образующей. 4 н. и 22 з.п. ф-лы, 11 ил., 1 пр.

Комментарии