Теплообменник, содержащий устройство для распределения жидкостно-газовой смеси - RU2731464C2

Код документа: RU2731464C2

Чертежи

Описание

Настоящее изобретение относится к теплообменнику, содержащему ряд каналов для каждой из текучих сред, которые должны находиться в теплообменной взаимосвязи, при этом теплообменник содержит по меньшей мере одно смесительное устройство, выполненное с возможностью распределения по меньшей мере одной двухфазной жидкостно-газовой смеси в один из ряда каналов.

В частности, настоящее изобретение может быть применено в теплообменнике, который испаряет по меньшей мере один поток жидкостно-газовой смеси, в частности поток смеси с несколькими составляющими, например смеси углеводородов, путем теплообмена по меньшей мере с еще одной текучей средой, например природным газом.

Технология, применяемая в настоящее время для теплообменника, относится к технологии для алюминиевых теплообменников с паяными пластинами и ребрами, которая дает очень компактные устройства, обладающие большой площадью поверхности теплообмена.

Эти теплообменники содержат пластины, между которыми вставлены теплообменные волнистые элементы; эти элементы образованы последовательностью волнистых отрезков или ребер, образуя, таким образом, пакет каналов для испарения и каналов для конденсации, при этом первые предназначены для испарения охлаждающей текучей среды, а вторые – для конденсации теплотворного газа. Теплообменные процессы между текучими средами могут происходить с изменением фазы или без нее.

С целью обеспечения хорошей работы теплообменника, использующего жидкостно-газовую смесь, соотношение жидкой фазы и газообразной фазы должно быть одинаковым во всех каналах и должно быть равномерным в пределах одного канала.

Размеры теплообменника рассчитывают, исходя из предположения о равномерном распределении фаз и, следовательно, о единой температуре в конце испарения жидкой фазы, которая равна температуре точки росы смеси.

Для смеси с несколькими составляющими температура в конце испарения будет зависеть от соотношения жидкой фазы и газообразной фазы в каналах.

Поэтому в случае неравномерного распределения двух фаз профиль температур охлаждающей текучей среды будет изменяться между каналами или изменяться даже в пределах одного канала. По причине этого неравномерного распределения может быть так, что теплотворная текучая среда или текучие среды, находящиеся в теплообменной взаимосвязи с двухфазной смесью, имеют температуру в выпускном отверстии теплообменника, которая выше расчетной температуры, что, следовательно, ухудшает производительность теплообменника.

Одно из решений для равномерного распределения жидкой и газообразной фаз смеси состоит в том, чтобы вводить их по отдельности в теплообменник и затем смешивать их друг с другом только внутри теплообменника.

В документе FR-A-2563620 описан такой теплообменник, в котором смесительное устройство, такое как перекладина с канавками, вставлено в ряд каналов, предназначенных для пропускания двухфазной смеси. Смесительное устройство содержит отдельные впускные отверстия для жидкой фазы и газообразной фазы, открывающиеся в общий объем смешивания, снабженный выпускным отверстием для распределения жидкостно-газовой смеси в направлении зоны теплообмена.

Однако жидкая фаза, подающаяся в смесительное устройство, неизбежно оказывается в ситуации теплообмена с теплотворной текучей средой или текучими средами, циркулирующими в смежных каналах другого ряда каналов. Это может привести к началу испарения жидкой фазы внутри соответствующих впускных отверстий, что приведет таким образом к неравномерному распределению двух фаз смеси в определенных каналах ряда и в определенных зонах в одном канале.

Чтобы минимизировать теплообменные процессы, которые могут происходить в смесительном устройстве, одним из решений могла бы быть установка смесительного устройства в зоне теплообменника, в которой не циркулирует другая текучая среда. Тогда необходимо будет разместить смесительное устройство на одной стороне теплообменника там, где нет средств для удаления или подачи текучей среды, что потребовало бы изменения конструкции теплообменника в целом и обязательно привело бы к увеличению его размера. Кроме того, такое решение не позволило бы вводить двухфазную смесь в середину теплообменника, что может быть желательно в тех случаях, когда этого требуют специфические особенности процесса.

Целью настоящего изобретения является решение всех или некоторых из вышеупомянутых проблем, в частности, путем предложения теплообменника, в котором распределение жидкой и газообразной фаз смеси является как можно более равномерным, без чрезмерного усложнения конструкции теплообменника или увеличения его размера.

Решение согласно изобретению представляет собой теплообменник, содержащий:

– множество пластин, расположенных параллельно друг к другу таким образом, чтобы образовать первый ряд каналов для пропускания по меньшей мере одной охлаждающей текучей среды, и второй ряд каналов для пропускания по меньшей мере одной теплотворной текучей среды, которая должна находиться в теплообменной взаимосвязи с по меньшей мере указанной охлаждающей текучей средой, при этом каждый канал образован между двумя следующими друг за другом пластинами и проходит параллельно продольной оси, и

– по меньшей мере одно смесительное устройство, расположенное в по меньшей мере одном канале первого ряда, при этом указанное смесительное устройство выполнено с возможностью приема жидкой фазы и газообразной фазы охлаждающей текучей среды и распределения смеси указанных фаз в указанный по меньшей мере один канал,

при этом он характеризуется тем, что по меньшей мере один канал второго ряда, смежный с указанным по меньшей мере одним каналом первого ряда, содержит теплообменную конструкцию, разделенную вдоль продольной оси z по меньшей мере на первую часть и вторую часть, которые расположены рядом вдоль продольной оси,

при этом вторая часть проходит напротив по меньшей мере части смесительного устройства и выполнена таким образом, чтобы обеспечивать коэффициент теплообмена, который ниже, чем коэффициент теплообмена первой части.

В зависимости от случая, теплообменник согласно изобретению может обладать одной или несколькими из следующих технических характеристик:

– указанные первая и вторая части содержат соответственно по меньшей мере одну первую волнистую конструкцию и по меньшей мере одну вторую волнистую конструкцию, при этом указанные первая и вторая волнистые конструкции расположены рядом вдоль продольной оси z, и каждая имеет несколько ребер гофрированного элемента, соединенных поочередно гребнями гофрированного элемента и впадинами гофрированного элемента, следующими друг за другом в направлении волнистости, при это вторая волнистая конструкция проходит напротив по меньшей мере части смесительного устройства и выполнена таким образом, чтобы обеспечивать коэффициент теплообмена, который ниже, чем коэффициент теплообмена первой волнистой конструкции;

– вторая волнистая конструкция имеет плотность, которая меньше плотности первой волнистой конструкции, при этом плотность каждой волнистой конструкции определяется как число ребер гофрированного элемента на единицу длины, измеренную в направлении волнистости;

– плотность второй волнистой конструкции составляет от 20% до 80%, предпочтительно от 25% до 50% плотности первой волнистой конструкции;

– плотность второй волнистой конструкции составляет от 6 до 15 ребер на дюйм (1 дюйм равен 2,54 сантиметра);

– указанные первая и вторая части образованы из полос, при этом вторая часть образована из по меньшей мере одной полосы с толщиной, превышающей толщину по меньшей мере одной полосы, образующей указанную первую волнистую конструкцию части;

– вторая волнистая конструкция имеет форму гофрированного элемента с прямоугольными гофрами, при этом волнистая конструкция выбрана из гофрированного элемента с прямыми гофрами, гофрированного элемента с прямыми перфорированными гофрами, гофрированного элемента с пилообразными гофрами, гофрированного элемента с синусоидальными гофрами или гофрированного элемента с гофрами в виде «елочки»;

– вторая часть проходит напротив по меньшей мере всего смесительного устройства;

– вторая часть имеет длину, параллельную продольной оси, составляющую 30 до 500 мм;

– теплообменная конструкция также разделена вдоль продольной оси на третью часть, при этом вторая часть выполнена таким образом, чтобы обеспечивать коэффициент теплообмена, который меньше или равен коэффициенту теплообмена третьей части, при этом вторая часть расположена между первой частью и третьей частью;

– теплообменник содержит первое средство для распределения теплотворной текучей среды в указанный по меньшей мере один канал второго ряда каналов или удаления из него, и второе средство для распределения жидкой или газообразной фазы охлаждающей текучей среды в указанный по меньшей мере один канал первого ряда в направлении смесительного устройства;

– смесительное устройство содержит отдельные впускные отверстия для жидкой фазы и газообразной фазы охлаждающей текучей среды, при этом указанные отдельные впускные отверстия соединены по текучей среде благодаря общему объему смешения с по меньшей мере одним выпускным отверстием для смеси указанной жидкой и газообразной фаз;

– выпускное отверстие для двухфазной жидкостно-газовой смеси смесительного устройства расположено вдоль продольной оси в первом положении в указанном по меньшей мере одном канале первого ряда, при этом вторая часть проходит по меньшей мере от первого положения вплоть до второго положения, расположенного между первым положением и первым средством для распределения или удаления теплотворной текучей среды;

– вторая часть проходит вплоть до первого средства для распределения или удаления теплотворной текучей среды;

– вторая часть образована всем или частью указанного первого средства для распределения или удаления теплотворной текучей среды.

Настоящее изобретение может применяться в теплообменнике, который испаряет по меньшей мере один поток жидкостно-газовой смеси, в частности поток смеси с несколькими составляющими, например смеси углеводородов, например природный газ, путем теплообмена с по меньшей мере еще одной текучей средой, например природным газом.

Термин «природный газ» относится к любому соединению, содержащему углеводороды, в том числе по меньшей мере метан. Он включает "необработанное" соединение (до любой обработки или промывки) и любое соединение, которое было частично, по существу или полностью обработано для восстановления и/или удаления одного или нескольких компонентов, включая без ограничения серу, диоксид углерода, воду, ртуть и некоторые тяжелые и ароматические углеводороды.

Теперь настоящее изобретение будет лучше понято со ссылкой на последующее описание, которое предоставлено исключительно в качестве неограничивающего примера и ссылается на прилагаемые графические материалы, на которых:

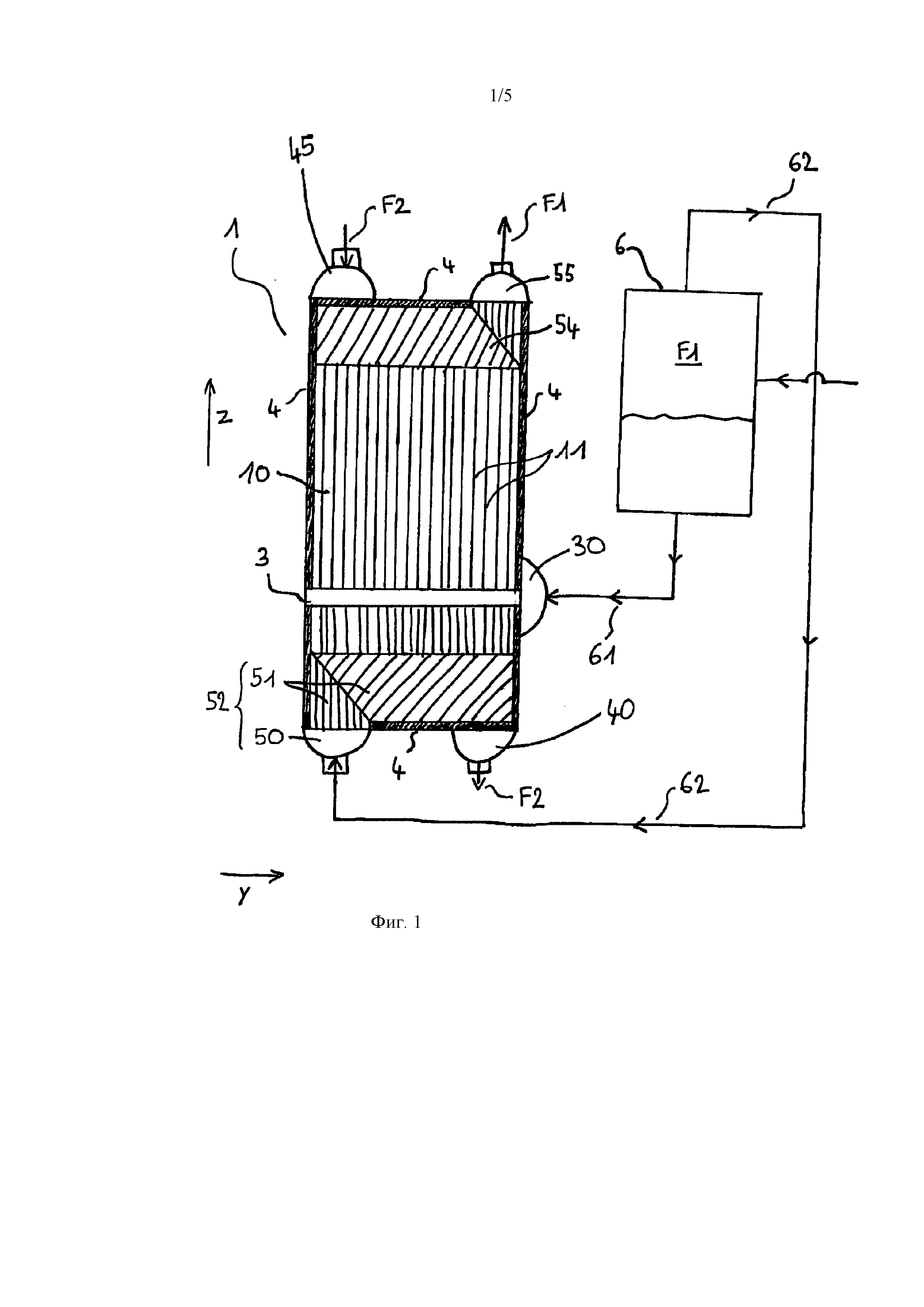

на фиг. 1 представлен схематический разрез в плоскости, параллельной продольной и поперечной осям, части канала теплообменника, в который подается двухфазная жидкостно-газовая смесь, согласно настоящему изобретению;

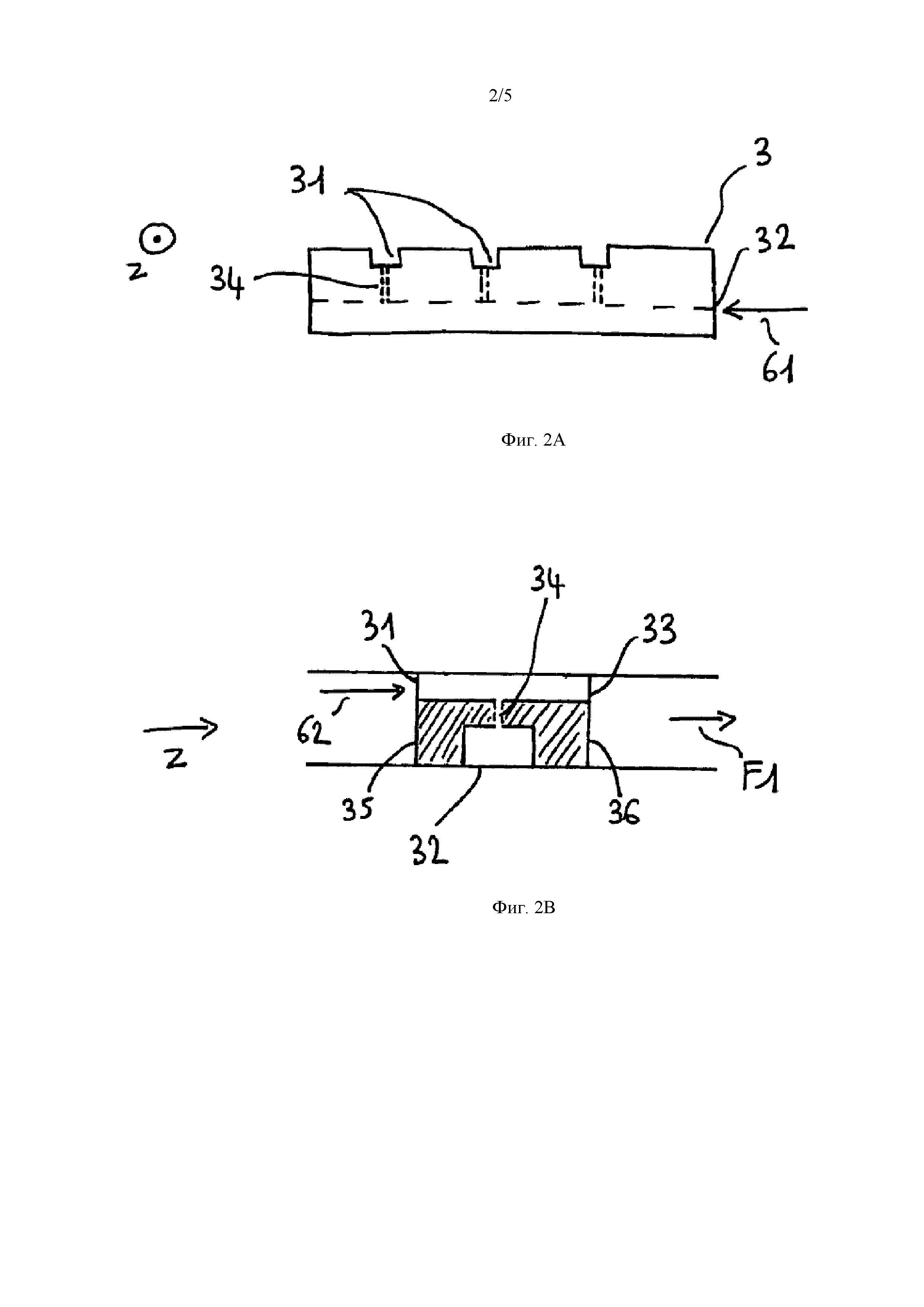

на фиг. 2А и 2В представлены схематические разрезы в двух плоскостях, перпендикулярных плоскости, показанной на фиг. 1, иллюстрирующие примерную конструкцию и работу смесительного устройства теплообменника в соответствии с фиг. 1;

на фиг. 3 представлен схематический разрез в плоскости, параллельной продольной оси и перпендикулярной поперечной оси, ряда каналов теплообменника, показанного на фиг. 1, согласно одному варианту осуществления изобретения;

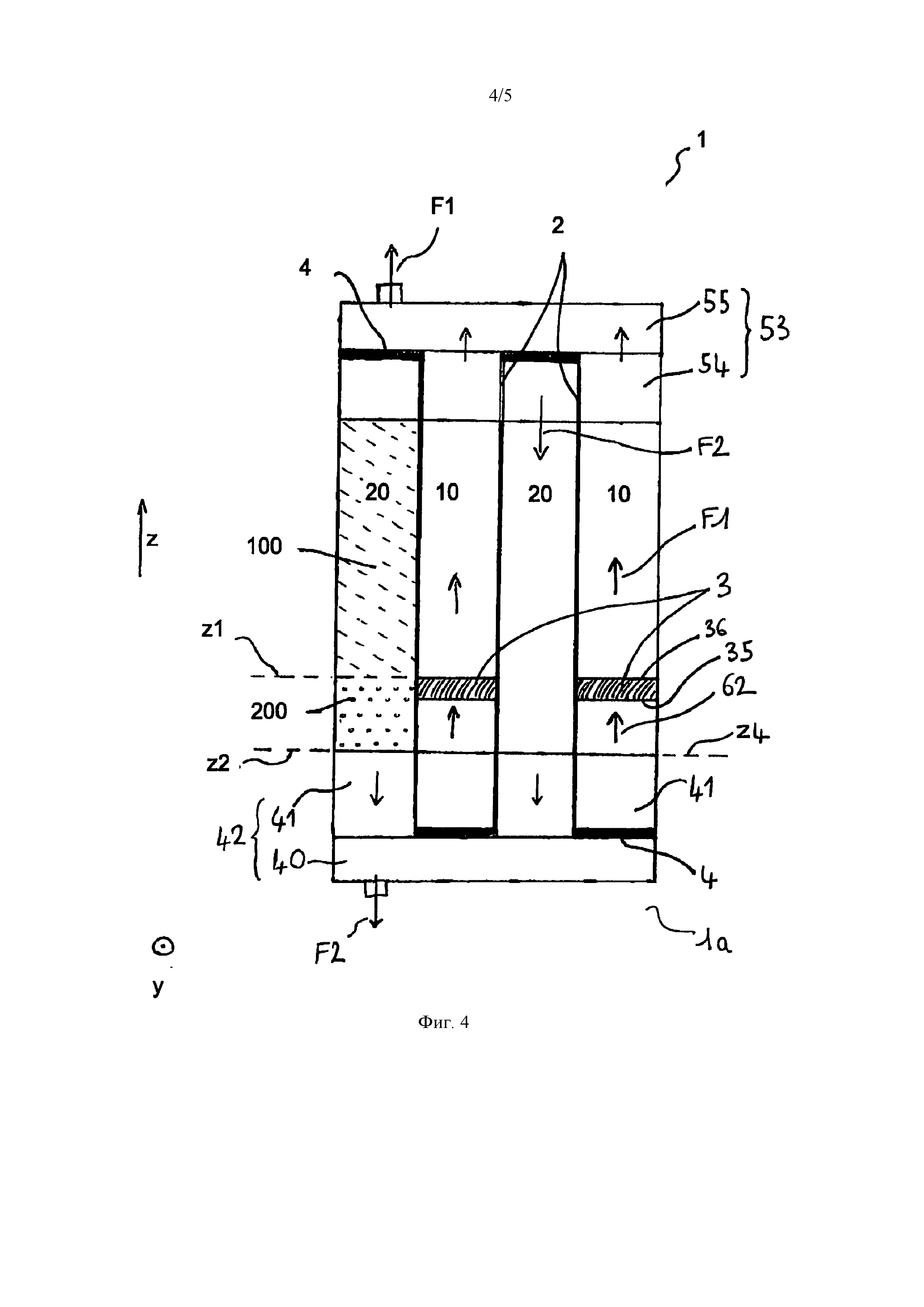

на фиг. 4 представлен другой схематичный разрез в плоскости, параллельной плоскости, показанной на фиг. 3, но в направлении, противоположном направлению на фиг. 3, ряда каналов теплообменника, показанного на фиг. 1, согласно другому варианту осуществления изобретения;

на фиг. 5А и 5В представлены схематические разрезы частей теплообменной конструкции согласно одному варианту осуществления изобретения.

Теплообменник 1 согласно изобретению содержит пакет пластин 2, проходящих в двух измерениях, по длине и ширине соответственно, вдоль продольной оси z и поперечной оси y. Пластины 2 расположены параллельно друг над другом с промежутками и, таким образом, образуют множество каналов для текучих сред, находящихся в косвенной теплообменной взаимосвязи через пластины 2. Поперечная ось y ортогональна продольной оси z и параллельна пластинам 2.

Предпочтительно каждый канал имеет плоскую параллелепипедную форму. Расстояние между двумя следующими друг за другом пластинами невелико по отношению к длине и ширине каждой последующей пластины.

Теплообменник 1 может содержать ряд пластин в количестве более 20, даже более 100, с образованием между ними первого ряда каналов 10 для пропускания по меньшей мере одной охлаждающей текучей среды F1 и второго ряда каналов 20 (не показан на фиг. 1) для пропускания по меньшей мере одной теплотворной текучей среды F2, при этом указанные текучие среды обычно текут вдоль продольной оси z. Каналы 10 первого ряда могут быть расположены с полным или частичным чередованием или смежно со всеми или частью каналов 20 второго ряда.

Известным самим по себе образом теплообменник 1 содержит средства 42, 43, 52, 53 для распределения и удаления, выполненные с возможностью выборочного распределения различных текучих сред в каналы 10, 20 и удаления указанных текучих сред из указанных каналов 10, 20.

Каналы 10, 20 в целом уплотнены по краям пластин 2 боковыми и продольными уплотнительными полосами 4, прикрепленными к пластинам 2. Боковые уплотнительные полосы 4 не полностью блокируют каналы 10, 20, но преимущественно оставляют впускные и выпускные отверстия для текучей среды, расположенные в диагонально противоположных углах каналов.

Отверстия каналов 10 первого ряда расположены одно над другим, тогда как отверстия каналов 20 второго ряда расположены в противоположных углах. Отверстия, расположенные друг над другом, соединены соответственно в коллекторах 40, 45, 50, 55 полутрубчатой формы, через которые текучие среды распределяются и удаляются.

Как показано на фиг. 1, 3 и 4, полутрубчатые коллекторы 50, 45 служат для введения текучих сред в теплообменник 1, и полутрубчатые коллекторы 40, 55 служат для удаления этих текучих сред из теплообменника 1.

В этом варианте осуществления коллектор, подающий одну из текучих сред, и коллектор, удаляющий другую текучую среду, расположены на одной стороне теплообменника, таким образом, текучие среды F1, F2 циркулируют в теплообменнике 1 в противотоке.

В другом варианте осуществления изобретения охлаждающая и теплотворная текучие среды могут также циркулировать в прямотоке, в таком случае средство для подачи одной из текучих сред и средство для удаления другой текучей среды расположены на противоположных сторонах теплообменника 1.

Предпочтительно продольная ось является вертикальной, когда теплообменник 1 работает. Теплотворная текучая среда F1 в целом течет вертикально в восходящем направлении. Естественно, возможны другие ориентации и направления потока текучих сред F1, F2 без отхода от объема настоящего изобретения.

В контексте изобретения следует отметить, что одна или несколько охлаждающих текучих сред F1 и одна или несколько теплотворных текучих сред F2 различного рода могут протекать в каналах 10, 20 первого и второго рядов одного и того же теплообменника.

Средства 42, 43, 52, 53 распределения и удаления преимущественно содержат распределительные гофрированные элементы 41, 44, 51, 54, расположенные между двумя следующими друг за другом пластинами 2, в виде волнистых листов, которые проходят от впускного и выпускного отверстий. Распределительные гофрированные элементы 41, 44, 51, 54 обеспечивают равномерное распределение и извлечение текучих сред по всей ширине каналов 10, 20.

Кроме того, каналы 10, 20 преимущественно содержат теплообменные конструкции, расположенные между пластинами 2. Функция конструкций заключается в увеличении площади теплообмена теплообменника. Фактически теплообменные конструкции контактируют с текучими средами, циркулирующими в каналах, и передают тепловые потоки за счет теплопроводности к смежным пластинам 2, к которым они могут быть прикреплены посредством пайки, что повышает механическую прочность теплообменника.

Теплообменные конструкции, таким образом, служат в качестве поперечных креплений между пластинами 2, в частности при сборке теплообменника посредством пайки, и предотвращают любую деформацию пластин при использовании текучих сред под давлением. Они также направляют поток текучей среды в каналы теплообменника.

Предпочтительно эти конструкции содержат теплообменные гофрированного элемента 11, которые преимущественно проходят по ширине и длине каналов 10, 20 параллельно пластинам 2 по протяженности распределительных гофрированных элементов 41, 44, 51, 54 по длине каналов 10, 20. Таким образом, большая часть длины каналов 10, 20 теплообменника образует фактическую теплообменную часть, которая оснащена теплообменной конструкцией, при этом указанная основная часть окантована распределительными частями, оснащенными распределительными гофрированными элементами 41, 44, 51, 54.

На фиг. 1 проиллюстрирован канал 10 первого ряда, выполненный с возможностью распределения охлаждающей текучей среды F1 в виде двухфазной газожидкостной смеси. Теплотворная текучая среда F1 разделяется в разделительном устройстве 6 на жидкую фазу 61 и газообразную фазу 62, которые вводятся отдельно в теплообменник 1 через боковой коллектор 30 и коллектор 50. Две фазы 61, 62 затем смешиваются вместе с помощью смесительного устройства 3, которое расположено в канале 10 и схематично изображено на фиг. 1. Преимущественно несколько каналов 10 или все каналы 10 первого ряда содержат смесительное устройство 3.

Согласно варианту осуществления смесительное устройство 3 содержит отдельные впускные отверстия 31, 32 для жидкой или газообразной фаз охлаждающей текучей среды F1. Указанные отдельные впускные отверстия 31, 32 соединены по текучей среде благодаря общему объему смешения с по меньшей мере одним выпускным отверстием 33 для двухфазной жидкостно-газовой смеси. Впускные отверстия 31, 32 и/или выпускное отверстие 33 могут открываться на торцевых поверхностях 35, 36 смесительного устройства 3 или могут быть утоплены в направлении внутренней части устройства 3 относительно указанных поверхностей 35, 36.

В варианте осуществления, проиллюстрированном на фиг. 2А и 2В, смесительное устройство 3 представляет собой перекладину или стержень, который проходит по ширине канала 10. Перекладина 3 содержит канавки 31, 32, выточенные перпендикулярно друг другу и соединенные выемками 34.

На изображениях фиг. 1, 2А и 2В газообразная фаза 62 вводится в ряд канавок 31, расположенных параллельно продольной оси z, и жидкая фаза 61 вводится в по меньшей мере одну канавку 32, проходящую параллельно поперечной оси у.

Согласно другому варианту осуществления (не показан), смесительное устройство 3 может содержать одну или несколько трубок, в которые вводится фаза охлаждающей текучей среды F1, при этом эта фаза выходит из трубки или трубок через просветы, просверленные в их стенке. Другая фаза вводится выше по потоку от трубки или трубок и обтекает эти трубки.

Естественно, точки для введения жидкой фазы 61 и газообразной фазы 62 в теплообменник могут быть изменены на противоположные по отношению к изображениям, приведенным на фигурах.

На фиг. 3 представлен схематичный разрез в плоскости, параллельной продольной оси z и перпендикулярной поперечной оси y, теплообменника, показного на фиг. 1. На нем виден пакет каналов 10, 20 первого и второго ряда, представленный только цифрой 4 для упрощения.

Согласно изобретению теплообменная конструкция размещена в по меньшей мере одном канале 20, смежном с каналом 10, содержащим смесительное устройство 3. Эта теплообменная конструкция разделена вдоль продольной оси z на по меньшей мере первую часть 100 и вторую часть 200, при этом вторая часть 200 проходит напротив по меньшей мере части смесительного устройства 3. Первая и вторая части 100, 200 расположены рядом вдоль продольной оси z теплообменника 1, то есть расположены вплотную, как проиллюстрировано на фиг. 3 и 4. Другими словами, первая и вторая части 100, 200 следуют друг за другом или расположены непосредственно одна рядом с другой вдоль оси z.

Термин «напротив» означает «противоположно» или «на уровне» в отношении смесительного устройства 3. Другими словами, по меньшей мере часть второй части 200 расположена вдоль оси z в положении, в котором также находится часть смесительного устройства 3.

Согласно изобретению вторая часть 200 выполнена таким образом, чтобы обеспечивать коэффициент теплообмена, который ниже, чем коэффициент теплообмена первой части 100.

Благодаря расположению конструкции с низкой тепловой эффективностью в части смежного канала, расположенной на уровне смесительного устройства, теплообменные процессы, которые могут происходить с теплотворной текучей средой на уровне точек входа жидкой и газообразной фаз охлаждающей текучей среды в теплообменник, значительно уменьшается. Это позволяет ограничить или даже избежать испарения жидкой фазы охлаждающей текучей среды до ее смешивания с газообразной фазой указанной охлаждающей текучей среды. Таким образом, две фазы смеси распределяются настолько равномерно, насколько это возможно, внутри каналов для двухфазной смеси и между разными каналами для двухфазной смеси.

Преимущество этого решения заключается в том, что оно простое в реализации, не меняет размер теплообменника и не усложняет его конструкцию. Кроме того, теплообменная конструкция согласно изобретению позволяет уменьшить передачу тепла к смесительному устройству без ослабления механической прочности теплообменника, поскольку функция поперечного крепления между пластинами 2 по-прежнему обеспечивается второй частью 200.

Термин «коэффициент теплообмена» или «коэффициент теплопередачи» означает коэффициент, определяющий поток энергии через теплообменную конструкцию на единицу площади поверхности, объема или длины.

Коэффициент теплообмена можно определить следующим образом (в случае поверхностной теплопередачи):

где:

h: коэффициент теплообмена, выраженный в ваттах на квадратный метр на кельвин, (Вт·м−2·К−1),

ΔQ: передаваемая энергия в джоулях (Дж),

A: площадь теплообмена в квадратных метрах (м2),

ΔT: разница температур по обе стороны от площади теплообмена в кельвинах или градусах Цельсия (K или °C),

Δt: интервал времени в секундах (с).

Коэффициент теплопередачи конструкции зависит от внутренних параметров, то есть от конкретной теплообменной конструкции как таковой, в частности от плотности гофрированного элемента, образующей конструкцию, и толщины волнистой конструкции, а также от внешних параметров, то есть от конкретного процесса, который реализуется, в частности потока текучих сред и разности температур между текучими средами. Коэффициент теплопередачи определяется числом Нуссельта (Nu) по следующему уравнению:

где:

h: коэффициент теплопередачи,

Lc: характеристическая длина,

k: теплопроводность текучей среды.

Многочисленные эмпирические корреляции дают уравнение для вычисления числа Нуссельта, из которого можно извлечь коэффициент теплопередачи.

В частности, в случае однофазной жидкой и газовой текучей среды коэффициент теплообмена конструкции может быть определен числом Нуссельта, рассчитанным из приведенного ниже соотношения:

Nu = CjRePr1/3

где Nu: число Нуссельта

Cj: коэффициент Кольбурна

Re: число Рейнольдса

Pr: число Прандтля.

В случае двухфазной жидкостно-газовой смеси коэффициент теплообмена может быть определен с использованием известных самих по себе методов корреляции.

В контексте изобретения коэффициент теплообмена второй части 200 и коэффициент теплообмена первой части 100 сравниваются с использованием идентичных или почти идентичных методов теоретического определения или измерения, поскольку условия, характерные для процесса теплообмена (то есть внешние параметры), идентичны или почти идентичны.

Предпочтительно такая теплообменная конструкция размещается в нескольких или во всех каналах 20, которые расположены смежно с каналами 10, содержащими смесительное устройство 3. Указанная конструкция проходит почти по всей или по всей ширине каналов 20 по оси y, так что конструкция преимущественно находится в контакте с каждой пластиной 2, образующей канал 20.

Согласно преимущественному варианту осуществления изобретения указанные первая и вторая части 100, 200 теплообменной конструкции содержат соответственно первую волнистую конструкцию и вторую волнистую конструкцию 100, 200. Каждая волнистая конструкция 100, 200 содержит несколько ребер 123, 223 или отрезков 123, 223 гофрированного элемента, соединенных поочередно гребнями 121, 221 гофрированного элемента и впадинами 122, 222 гофрированного элемента, следующими друг за другом в направлениях D1, D2 волнистости. Вторая волнистая конструкция 200 проходит напротив по меньшей мере части смесительного устройства 3 и имеет плотность, которая меньше плотности первой волнистой конструкции. Уменьшение плотности второй волнистой конструкции 200 позволяет уменьшить площадь теплообмена конструкции, находящейся напротив смесительного устройства, что позволяет уменьшить теплообменные процессы за счет конвекции между текучей средой, циркулирующей в смесительном устройстве и в смежном канале второго ряда.

Предпочтительно плотность второй волнистой конструкции составляет от 10% до 90%, предпочтительно от 20% до 80%, еще более предпочтительно от 25% до 50% плотности первой волнистой конструкции.

В контексте изобретения плотность каждой волнистой конструкции 100, 200 определяется как число ребер 123, 223 гофрированного элемента на единицу длины, измеренной в соответствующих направлениях D1, D2 волнистости. Чтобы измерить плотность волнистой конструкции, обычно рассматривают заданную длину гофрированного элемента в направлении ее волнистости и определяют количество ребер гофрированного элемента, присутствующих на этой длине или, для большей точности, на расстоянии, кратном этой длине, с последующим делением на указанное кратное число. Обычно рассматриваемая длина составляет 1 дюйм или 2,54 см. Поэтому говорят о количестве ребер гофрированного элемента на 2,54 см или количестве отрезков на 2,54 см.

Следовательно, как показано на фиг. 5A и 5B, вторая волнистая конструкция 200 имеет расстояние p2 между двумя следующими друг за другом ребрами 223 гофрированного элемента, которое больше, чем расстояние p1 между двумя следующими друг за другом ребрами 123 гофрированного элемента первой волнистой конструкции 100.

Предпочтительно плотность второй волнистой конструкции 200 составляет от 6 до 15 ребер на 2,54 сантиметра, то есть от 6 до 15 ребер на дюйм.

Что касается плотности первой волнистой конструкции 100, она может составлять от 15 до 30 ребер на 2,54 сантиметра, то есть от 15 до 30 ребер на дюйм, предпочтительно от 18 до 25 ребер на 2,54 сантиметра, то есть от 18 до 25 ребер на дюйм.

На фиг. 5А и 5В проиллюстрированы примерные варианты осуществления, в которых ребра 123, 223 гофрированного элемента и впадины 122, 22 гофрированного элемента образуют в поперечном сечении прямолинейные сегменты, которые являются взаимно параллельными, при этом ребра 123, 223 гофрированного элемента расположены в плоскостях, перпендикулярных направлениям D1, D2. В качестве альтернативы гофрированные элементы 100, 200 могут иметь поперечное сечение синусоидальной, треугольной или любой другой подходящей формы.

Преимущественно каждая из первой и второй частей 100, 200 образована из одной или нескольких полос, то есть тонких металлических листов, предпочтительно выполненных из алюминия или алюминиевого сплава. Эти полосы имеют толщину, предпочтительно составляющую от 0,2 до 0,6 мм.

В конкретном варианте осуществления вторая часть 200 образована из полосы, толщина которой превышает толщину полосы, образующей первую часть 100. Это позволяет уменьшить плотность второй части 200, при этом придавая ей достаточную жесткость для обеспечения хорошей механической прочности теплообменника.

В контексте изобретения первая и вторая волнистые конструкции могут иметь высоты h1, h2, составляющие, как правило, от 3 до 10 мм. Предпочтительно высоты h1, h2 выбирают таким образом, чтобы первая и вторая волнистые конструкции 100, 200 проходили почти по всей или по всей ширине канала 200 в поперечном направлении y.

Предпочтительно первая волнистая конструкция 100 и/или вторая волнистая конструкция 200 расположены в каналах 10, 20 первого и второго ряда так, что их направления D1, D2 волнистости в целом параллельны направлению потока текучих сред в каналах 10, 20 (расположение, известное как «легкий путь»). Такое расположение обеспечивает лучший контроль над процессом и значительно ограничивает риск блокировки теплообменных каналов. Таким образом, при вертикальном расположении теплообменника 1, как показано на фиг. 3 и 4, волнистые конструкции 100, 200 являются гофрированными элементами с вертикальной образующей.

Также возможно, что первая волнистая конструкция 100 и/или вторая волнистая конструкция 200 расположены так, что направления D1, D2 волнистости в целом перпендикулярны направлению потока текучих сред (расположение, известное как «тяжелый путь»). Как изображено на фиг. 3 и 4, волнистые конструкции 100, 200 являются гофрированными элементами с горизонтальной образующей.

Для формирования первой и второй волнистых конструкций 100, 200 могут применяться разные типы волнистой конструкции, обычно используемые в типе теплообменников с паяными пластинами и ребрами. Волнистые конструкции могут быть выбраны из типов гофрированных элементов, известных как гофрированные элементы с прямоугольными гофрами, гофрированные элементы с пилообразными гофрами, гофрированные элементы с синусоидальными гофрами или гофрированные элементы с гофрами в виде «елочки», перфорированными гофрами или иными гофрами.

В качестве первой волнистой конструкции преимущественно применяется гофрированный элемент с пилообразными гофрами или гофрами в виде «елочек». Гофрированный элемент такого типа позволяет создавать турбулентность в потоке теплотворной текучей среды F2, что приводит к увеличению коэффициента теплообмена волнистой конструкции.

В качестве второй волнистой конструкции преимущественно применяется гофрированный элемент с прямоугольными гофрами или гофрированный элемент с перфорированными прямоугольными гофрами, этот тип гофрированного элемента создает меньшую турбулентность в потоке текучей среды и, следовательно, обладает меньшей тепловой эффективностью.

Первая часть 100 преимущественно расположена ниже по потоку от первой части 200 в направлении, параллельном направлению потока охлаждающей текучей среды F1 в канале 10, как показано на фиг. 3 и 4. Предпочтительно вторая часть 200 проходит напротив всего смесительного устройства 3. Она также может выходить за пределы одной и/или другой торцевой поверхности 35, 36 смесительного устройства 3. Преимущественно вторая часть 200 проходит по меньшей мере за торцевую поверхность 35, через которую подается жидкая или газообразная фаза охлаждающей текучей среды F1, как показано на фиг. 4.

Таким образом, теплообменные процессы, которые могут происходить между теплотворной текучей средой F2, циркулирующей в смежном канале 20, и жидкой фазой охлаждающей текучей среды F1 до того, как она смешивается с газообразной фазой, уменьшается настолько, насколько это возможно.

Таким образом, на изображении, показанном на фигурах, вторая часть 200 проходит ниже по потоку от смесительного устройства 3 в направлении потока теплотворной текучей среды F2 во время работы теплообменника.

Смесительное устройство 3 может иметь длину, параллельную продольной оси z, составляющую от 30 до 80 мм.

Предпочтительно вторая часть 200 имеет длину, параллельную продольной оси z, которая по меньшей мере равна длине смесительного устройства 3. Вторая часть 200 может иметь длину, параллельную продольной оси z, которая составляет от 30 до 300 мм.

Как объяснено выше, теплообменник 1 содержит средства 42, 43, 52, 53 распределения и удаления, выполненные с возможностью выборочного распределения различных текучих сред в каналы 10, 20 и удаления указанных текучих сред из указанных каналов 10, 20.

В частности, теплообменник 1 может содержать на одной стороне 1а, которая расположена в нижней части теплообменника в случае, когда теплообменник работает в вертикальном положении и охлаждающая жидкость F1 циркулирует в восходящем направлении (как показано на фиг. 1, 3 и 4), второе средство 52 для распределения жидкой или газообразной фазы охлаждающей текучей среды F1 в канал или каналы 10.

Та же сторона 1а также содержит первое средство 42, которое может, в зависимости от случая, быть средством для распределения теплотворной текучей среды F2 в указанный по меньшей мере один канал 20 или удаления из него.

В конфигурации потока, проиллюстрирован на фиг. 1, 3 и 4, в которой текучие среды F1, F2 циркулируют в противотоке, первое средство 42 является средством для удаления теплотворной текучей среды F2.

Как изображено на фиг. 3 и 4, указанное по меньшей мере одно выпускное отверстие 33 для смеси жидкой фазы 61 и газообразной фазы 62 расположено на продольной оси z в первом положении z1 в канале 10 первого ряда.

Преимущественно вторая часть 200 проходит по меньшей мере из первого положения z1 во второе положение z2, расположенное между первым положением z1 и первым средством 42 для распределения или удаления теплотворной текучей среды F2. Таким образом, количество тепла, которое может передаваться из теплотворной текучей среды F2 в ту или иную из двух фаз перед тем, как они смешиваются устройством 3, ограничивается настолько, насколько это возможно, и теплообменные процессы между текучими средами вверх по потоку от устройства 3, как только две фазы смешаны, то есть в основной части длины теплообменника, составляющей фактическую теплообменную часть, повышаются.

Таким образом, первая часть 100 преимущественно проходит параллельно оси z между второй частью 200 и вторым средством 53 для удаления охлаждающей текучей среды F1.

В конкретном варианте осуществления положение z2 может соответствовать положению впускного отверстия 31 для той или иной фазы охлаждающей текучей среды F1 вдоль оси z.

В частности, положение z1 может соответствовать положению торцевой поверхности 36 смесительного устройства 3, и/или положение z2 может соответствовать положению торцевой поверхности 35 смесительного устройства 3.

Преимущественно вторая часть 200 проходит параллельно оси z вплоть до первого средства 42 для распределения или удаления теплотворной текучей среды F2.

В частности, вторая часть 200 может быть образована всем или частью указанного первого средства 42 для распределения или удаления теплотворной текучей среды F2.

В случае, когда теплообменная конструкция содержит вторую часть 200, образованную из волнистой конструкции 200, волнистая конструкция 200 преимущественно образована протяженностью распределительного гофрированного элемента 41 в основной части длины теплообменника, составляющей фактическую теплообменную часть.

В варианте осуществления, показанном на фиг. 3, теплообменная конструкция также может быть разделена в продольном направлении z на третью часть 300, при этом вторая часть 200 расположена между первой частью 100 и третьей частью 300.

Согласно изобретению вторая часть 200 выполнена таким образом, чтобы обеспечивать коэффициент теплообмена, который ниже, чем коэффициент теплообмена третьей части 300. В частности, третья часть 300 может содержать третью волнистую конструкцию 300 с характеристиками, идентичными характеристикам второй волнистой конструкции 200.

Естественно, изобретение не ограничено конкретными примерами, описанными и проиллюстрированными в настоящей заявке. Также без отхода от объема изобретения могут рассматриваться другие разновидности или варианты осуществления, доступные специалисту в данной области.

Например, в конфигурации теплообменника, проиллюстрированной на фигурах, жидкая фаза текучей среды F1 вводится сбоку, а газообразная фаза вводится в нижний конец теплообменника. Естественно, возможны другие конфигурации введения, в зависимости от соотношения жидкости и газа в двухфазной смеси или в зависимости от ограничений, налагаемых процессом, подлежащим реализации. Таким образом, газообразную фазу можно вводить сбоку выше или ниже по потоку от точки поперечного введения жидкой фазы.

Реферат

Теплообменник (1) с пластинами, содержащий первый ряд каналов (10) для пропускания по меньшей мере одной охлаждающей текучей среды (F1) и второй ряд каналов (20) для пропускания по меньшей мере одной теплотворной текучей среды (F2), при этом каждый канал (10, 20) образован между двумя следующими друг за другом пластинами (2) и проходит параллельно продольной оси (z), по меньшей мере одно смесительное устройство (3), расположенное в по меньшей мере одном канале (10) первого ряда, при этом указанное смесительное устройство (3) выполнено с возможностью приема жидкой фазы (61) и газообразной фазы (62) охлаждающей текучей среды (F1) и распределения смеси указанных фаз (61, 62) в указанный по меньшей мере один канал (10). Согласно настоящему изобретению по меньшей мере один канал (20) второго ряда, смежный с указанным по меньшей мере одним каналом (10) первого ряда, содержит теплообменную конструкцию, разделенную в продольном направлении (z) на по меньшей мере первую часть (100) и вторую часть (200), которые расположены рядом вдоль продольной оси (z), при этом вторая часть проходит напротив по меньшей мере части смесительного устройства (3) и выполнена таким образом, чтобы обеспечивать коэффициент теплообмена, который ниже, чем коэффициент теплообмена первой части (100). 14 з.п. ф-лы, 7 ил.

Формула

Документы, цитированные в отчёте о поиске

Реакторы пластинчатого типа, способы их изготовления и способ получения реакционного продукта с использованием реактора пластинчатого типа

Комментарии