Автоматически управляемое транспортное средство, предназначенное для склада - RU2751736C1

Код документа: RU2751736C1

Чертежи

Описание

Родственные заявки

Настоящая заявка испрашивает приоритет заявок CN201711141498.3, зарегистрированной 14 ноября 2017 г., озаглавленной «Способ и система автоматического помещения на хранение и взятия товаров», и CN201711135812.7, зарегистрированной 14 ноября 2017 г., озаглавленной «Робототехника», содержание которых полностью включено сюда посредством ссылки.

Уровень техники

На складах для транспортирования товаров от места хранения до погрузочной платформы или наоборот используются машины. На первых порах машины в основном использовались для транспортирования тяжелых грузов или громоздких изделий, чтобы освободить людей от тяжелого физического труда. Новейшие разработки в области искусственного интеллекта (AI) и робототехники позволили создать усовершенствованные машины, которые должны заменить людей не только в промышленных применениях, но и в повседневной жизни.

Несмотря на многочисленные сообщения о прогрессе в области автоматизации и искусственного интеллекта, точность и маневренность всё еще остаются двумя областями, в которых робототехника отстает от человека. В складском применении полностью автоматизированная машина, которая может принимать заказ, перемещаться и забирать товар с места хранения и доставлять его в назначенное место, скорее является научной фантастикой, нежели реальностью. Определенные хорошо известные системы, такие как системы KIVA, могут выполнять простые механические движения, перевозя громоздкие стеллажи с одного заданного места на другое. Однако в доступных на рынке складских роботизированных системах еще не были реализованы функции полностью автоматизированной системы, такие как взятие единицы складского учета с конкретного стеллажа и помещение единицы складского учета на хранение, а также способность указанной системы перемещаться по тесному складу, заполненному препятствиями, и выполнять погрузку и разгрузку единиц складского учета, имеющих смещенные местоположения.

Сущность изобретения

Соответственно, одна из задач настоящего изобретения состоит в том, чтобы предложить интеллектуальную автоматически управляемое транспортное средство, которое может помещать на хранение и забирать единицы складского учета согласно указаниям. Описанные в настоящем документе системы AGV являются маневренными, эффективными и ошибкоустойчивыми и особенно пригодны для использования на складе, оборудованном стеллажами.

В некоторых вариантах выполнения описанная автоматически управляемое транспортное средство (AGV), предназначенное для помещения на хранение и взятия единиц складского учета, содержит блок привода, многоуровневую раму и устройство для погрузки и разгрузки материалов. Блок привода выполнен с возможностью приведения в движение AGV. В некоторых вариантах выполнения блок привода может содержать двигатель и одно или несколько приводных колес. В некоторых вариантах выполнения многоуровневая рама содержит один или несколько поддонов для удерживания одной или нескольких единиц складского учета. Многоуровневая рама также содержит подъемное устройство для подъема устройства для погрузки и разгрузки материалов. Устройство для погрузки и разгрузки материалов содержит лоток, выдвижное устройство и устройство для перемещения в боковом направлении. Лоток выполнен с возможностью удерживания единицы складского учета. Выдвижное устройство соединено с лотком и выполнено с возможностью выдвигания и отведения назад. Устройство для перемещения в боковом направлении выполнено с возможностью перемещения лотка или в правую сторону или в левую сторону. При выдвигании выдвижного устройства выдвижное устройство достигает внутренней стороны стеллажа или для помещения единицы складского учета на стеллаж или для взятия единицы складского учета со стеллажа. В варианте выполнения при отведении выдвижного устройства назад устройство для перемещения в боковом направлении возвращается в исходное положение. В другом варианте выполнения устройство для перемещения в боковом направлении может возвращаться с единицей складского учета, захваченной со стеллажа, и может помещать единицу складского учета на один из поддонов многоуровневой рамы. AGV выполнена с возможностью перемещения между складскими стеллажами и помещения на хранение или взятия единиц складского учета с любого из двух стеллажей, используя устройство для погрузки и разгрузки материалов.

В некоторых вариантах выполнения многоуровневая рама установлена на блок привода, и многоуровневая рама содержит опорные стойки для размещения подъемного устройства. Подъемное устройство может быть выполнено с возможностью перемещения по опорным стойкам и остановки на каждом уровне многоуровневой рамы. Подъемное устройство может быть выполнено с возможностью поднимания устройства для погрузки и разгрузки материалов на некоторую высоту для помещения на хранение или взятия единицы складского учета со складского стеллажа. Высота может определяться на основании местоположения единицы складского учета. Высота также может определяться на основании местоположения одного из поддонов на многоуровневой раме. Когда устройство для погрузки и разгрузки материалов поднято на высоту поддона, устройство для погрузки и разгрузки материалов может помещать единицу складского учета на поддон посредством отведения назад выдвижного устройства или забирать единицу складского учета со стеллажа посредством выдвигания выдвижного устройства. В некоторых вариантах выполнения выдвижное устройство может выдвигаться в два или несколько положений. В варианте выполнения устройство для перемещения в боковом направлении устройства для погрузки и разгрузки материалов выполнено с возможностью поворачивания лотка или в правую сторону или в левую сторону на 90°. В другом варианте выполнения устройство для перемещения в боковом направлении устройства для погрузки и разгрузки материалов выполнено с возможностью поступательного перемещения лотка в правую сторону или левую сторону. В некоторых вариантах выполнения устройство для погрузки и разгрузки материалов выполнено с возможностью выдвигания во второе положение после поворачивания на 90° для достижения внутренней стороны стеллажа.

В некоторых вариантах выполнения AGV также содержит приемопередатчик для передачи и приема указаний на складской сервер и от него, и процессоры, выполненные с возможностью управления AGV. Приемопередатчик выполнен с возможностью приема указания о транспортировании единицы складского учета. Процессоры выполнены с возможностью интерпретации указания для достижения местоположения единицы складского учета. В варианте выполнения местоположение единицы складского учета определяется координатой X и координатой Y, ориентацией единицы складского учета и высотой.

В некоторых вариантах выполнения AGV содержит навигационный блок, выполненный с возможностью обнаружения препятствий и определения траектории движения AGV на основании местоположения единицы складского учета. Навигационный блок может быть выполнен с возможностью считывания навигационных знаков, расставленных внутри склада с целью навигации. Примеры навигационных знаков могут включать в себя штрихкоды, двухмерные штрихкоды и другие идентификационные коды.

В варианте выполнения, когда AGV перемещается в направлении местоположения единицы складского учета, процессоры могут выдавать команды устройству для погрузки и разгрузки материалов для перемещения на заданную высоту, соответствующую местоположению единицы складского учета, прежде чем AGV достигнет местоположения единицы складского учета.

В варианте выполнения выдвижное устройство устройства для погрузки и разгрузки материалов выдвигает лоток для достижения единицы складского учета, когда AGV достигает местоположения единицы складского учета. В варианте выполнения лоток выполнен с возможностью зажимания единицы складского учета для перемещения единицы складского учета на лоток или с лотка. В другом варианте выполнения лоток выполнен с возможностью скольжения под единицей складского учета и поднимания единицы складского учета. Лоток также содержит механизм для способствования толканию или вытягиванию единицы складского учета. Например, лоток может быть оснащен механическим плечом или вилкой, которые могут открываться или сгибаться для зажимания, вытягивания или поднимания единицы складского учета.

В некоторых вариантах выполнения AGV также содержит устройство обнаружения смещения, выполненное с возможностью обнаружения смещения местоположения единицы складского учета по сравнению с местоположением, полученным из указания, принятого AGV. На основании смещения местоположения процессоры могут регулировать местоположение AGV или местоположение устройства для погрузки и разгрузки материалов, так чтобы устройство для погрузки и разгрузки материалов могло достигнуть единицы складского учета с целью ее транспортирования. Для обнаружения смещения местоположения устройство обнаружения смещения может использовать одно или несколько из следующих устройств: лазерное устройство, радарное устройство, осветительное устройство, считыватель штрихкода и устройство распознавания графики.

В варианте выполнения система автоматически управляемое транспортное средство (AGV) для помещения на хранение или взятия единицы складского учета на складе может содержать блок привода, выполненный с возможностью приведения в действие AGV, многоуровневую раму, содержащую один или несколько поддонов для удерживания одной или нескольких единиц складского учета, и подъемное устройство. AGV также может содержать устройство для погрузки и разгрузки материалов, приемопередатчик и один или несколько процессоров. Устройство для погрузки и разгрузки материалов также может содержать лоток, выдвижное устройство и устройство для перемещения в боковом направлении. Лоток предназначен для удерживания единицы складского учета. Устройство для перемещения в боковом направлении выполнено с возможностью перемещения лотка в боковом направлении или правую сторону или в левую сторону системы AGV. Выдвижное устройство выполнено с возможностью выдвигания и отведения назад перпендикулярно боковому направлению. В некоторых вариантах выполнения устройство для перемещения в боковом направлении вращает лоток или влево или вправо. В некоторых вариантах выполнения устройство для перемещения в боковом направлении поступательно перемещает лоток параллельно или влево или вправо. Приемопередатчик выполнен с возможностью поддержания связи со складским сервером, и один или несколько процессоров выполнены с возможностью управления AGV. Система AGV выполнена с возможностью навигации внутри склада между стеллажами и достижения внутренней стороны стеллажей в боковом направлении. Подъемное устройство многоуровневой рамы выполнено с возможностью вертикального перемещения устройства для погрузки и разгрузки материалов и его остановки на каждом уровне многоуровневой рамы или на конкретной высоте. В варианте выполнения устройство для перемещения в боковом направлении устройства для погрузки и разгрузки материалов выполнено с возможностью вращения подъемного устройства на 90° в правую сторону или левую сторону.

В некоторых вариантах выполнения приемопередатчик выполнен с возможностью приема указания о транспортировании единицы складского учета, и один или несколько процессоров выполнены с возможностью обеспечения местоположения единицы складского учета с помощью полученного указания.

В некоторых вариантах выполнения система AGV также может содержать устройство для обнаружения смещения для обнаружения смещения местоположения единицы складского учета. На основании смещения местоположения один или несколько процессоров выполнены с возможностью регулирования местоположения AGV и местоположения подъемного устройства, так чтобы устройство для погрузки и разгрузки материалов могло достигнуть единицы складского учета с целью ее транспортирования. Для обнаружения смещения местоположения устройство обнаружения смещения может использовать одно или несколько из следующих устройств: лазерное устройство, радарное устройство, осветительное устройство, считыватель штрихкода и устройство распознавания графики.

В настоящем документе также приведено описание способа управления AGV для помещения на хранение или взятия единицы складского учета со стеллажа. Способ включает в себя следующие этапы. Прежде всего, AGV принимает указание для транспортирования единицы складского учета. Робот обеспечивает местоположение единицы складского учета с помощью полученного указания. Местоположение единицы складского учета содержит место размещения единицы складского учета и ориентацию единицы складского учета. После интерпретации указания AGV движется к месту размещения единицы складского учета. Перед достижением единицы складского учета AGV может предпринять попытку обнаружения смещения местоположения единицы складского учета от достигнутого положения. Смещение местоположения может включать в себя отклонение места размещения и/или изменение ориентации единицы складского учета и/или смещение по высоте. В некоторых вариантах выполнения процессоры выполнены с возможностью направления на сервер сообщения о смещении местоположения. При наличии смещения местоположения AGV регулирует свое местоположение и/или местоположение устройства для погрузки и разгрузки материалов. В некоторых вариантах выполнения AGV может саморегулироваться для компенсации смещения ориентации и/или местоположения и/или по высоте единицы складского учета. После компенсации смещения местоположения AGV достигает единицы складского учета и забирает ее со стеллажа. Далее AGV транспортирует единицу складского учета к месту назначения. Когда AGV достигает внутренней стороны стеллажа для размещения или взятия единицы складского учета, устройство для перемещения в боковом направлении устройства для погрузки и разгрузки материалов движется в боковом направлении, и, следовательно, AGV не должен поворачиваться лицевой стороной к стеллажу перед достижением единицы складского учета.

В некоторых вариантах выполнения регулирование местоположения AGV для компенсации местоположения включает в себя следующие этапы: сравнение смещения местоположения с пороговой величиной; если смещение местоположения больше пороговой величины, регулирование местоположения AGV на основании смещения местоположения; повторное измерение смещения местоположения; и регулирование местоположения AGV до тех пор, пока измеренное смещение не будет меньше пороговой величины.

В некоторых вариантах выполнения стеллажи, используемые на складе, могут обеспечивать размещение на стеллажах единиц складского учета в два или больше рядов. На таком складе AGV и информация о местоположении, хранящаяся для каждой единице складского учета, модифицируются или адаптируются для размещения двухрядных глубоких стеллажей. Согласно способу управления AGV для помещения на хранение или взятия единицы складского учета, помещенной на таком стеллаже, AGV сначала получает указание о транспортировании первой единицы складского учета. Указание может включать в себя местоположение первой единицы складского учета, например, место размещения, глубину расположения и ориентацию первой единицы складского учета. Если глубина расположения первой единицы складского учета указывает, что эта единица складского учета находится в переднем ряду стеллажа, процесс взятия, выполняемый роботом, является таким же, как и вышеописанный процесс. Если глубина расположения первой единицы складского учета указывает, что эта единица складского учета находится в заднем ряду стеллажа, процесс взятия, выполняемый роботом, может потребовать, чтобы робот удалил единицу складского учета в переднем ряду для достижения первой единицы складского учета в заднем ряду. В некоторых конструктивных исполнениях робот выполнен с возможностью взятия второй единицы складского учета в переднем ряду и ее размещения на один из пустых поддонов, и последующего взятия первой единицы складского учета из заднего ряда ее размещения на другой из пустых поддонов. После этого робот возвращает единицу складского учета из переднего ряда в передний ряд. Фактически, если робот получает указание забирать первую и вторую единицы складского учета, и оказывается, что они находятся в одном и том же месте, но в разных рядах, робот не должен возвращать вторую единицу складского учета обратно на стеллаж.

Краткое описание чертежей

Эти и другие признаки настоящего изобретения станут понятными из приведенного ниже описания и приложенных чертежей. На чертежах одинаковые номера позиций обозначают соответствующие части на всех видах. Кроме того, компоненты на чертежах не обязательно вычерчены в масштабе, поскольку задача состоит в том, чтобы ясно описать принципы настоящего изобретения.

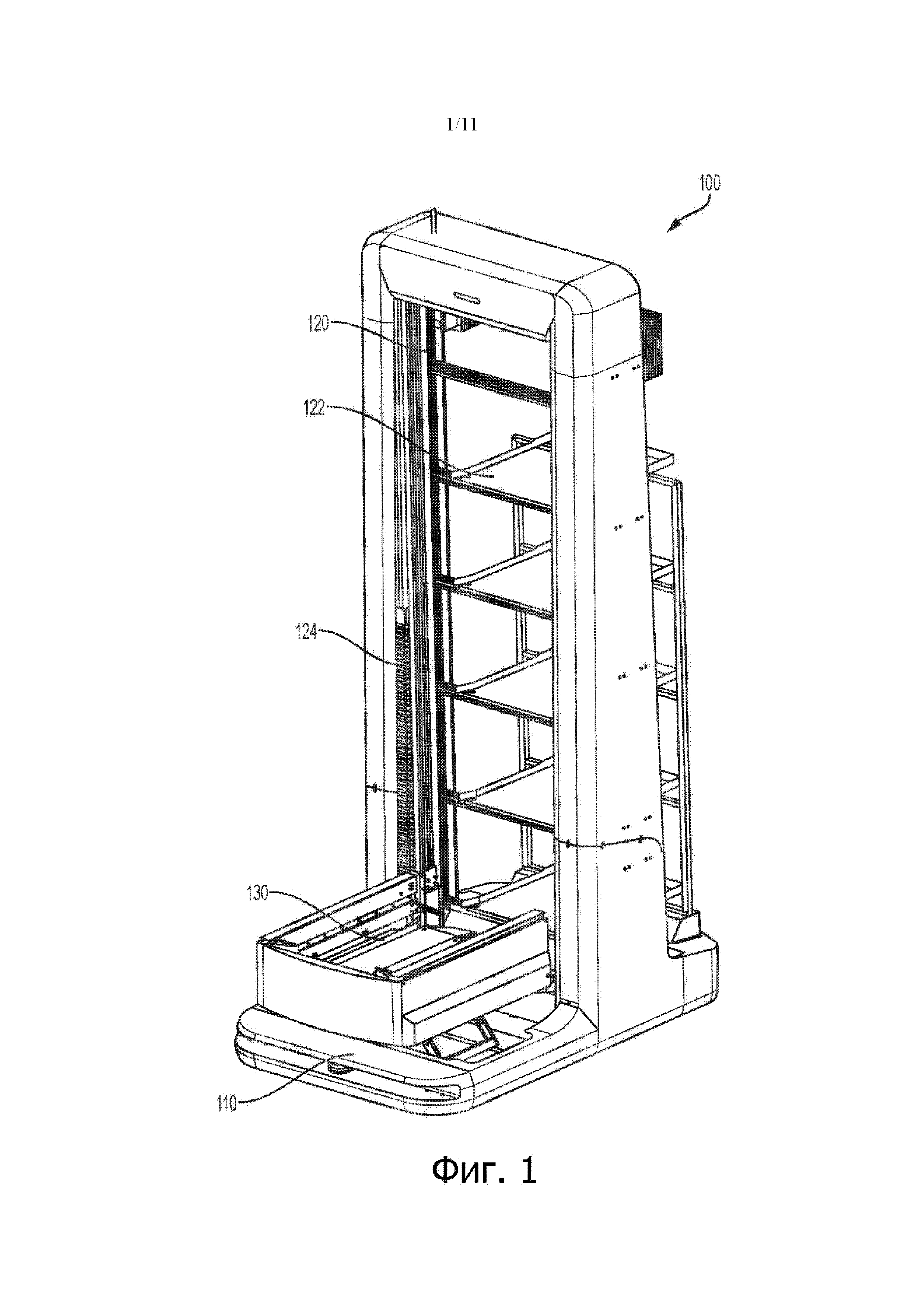

Фиг. 1 - AGV, предназначенная для использования на складах;

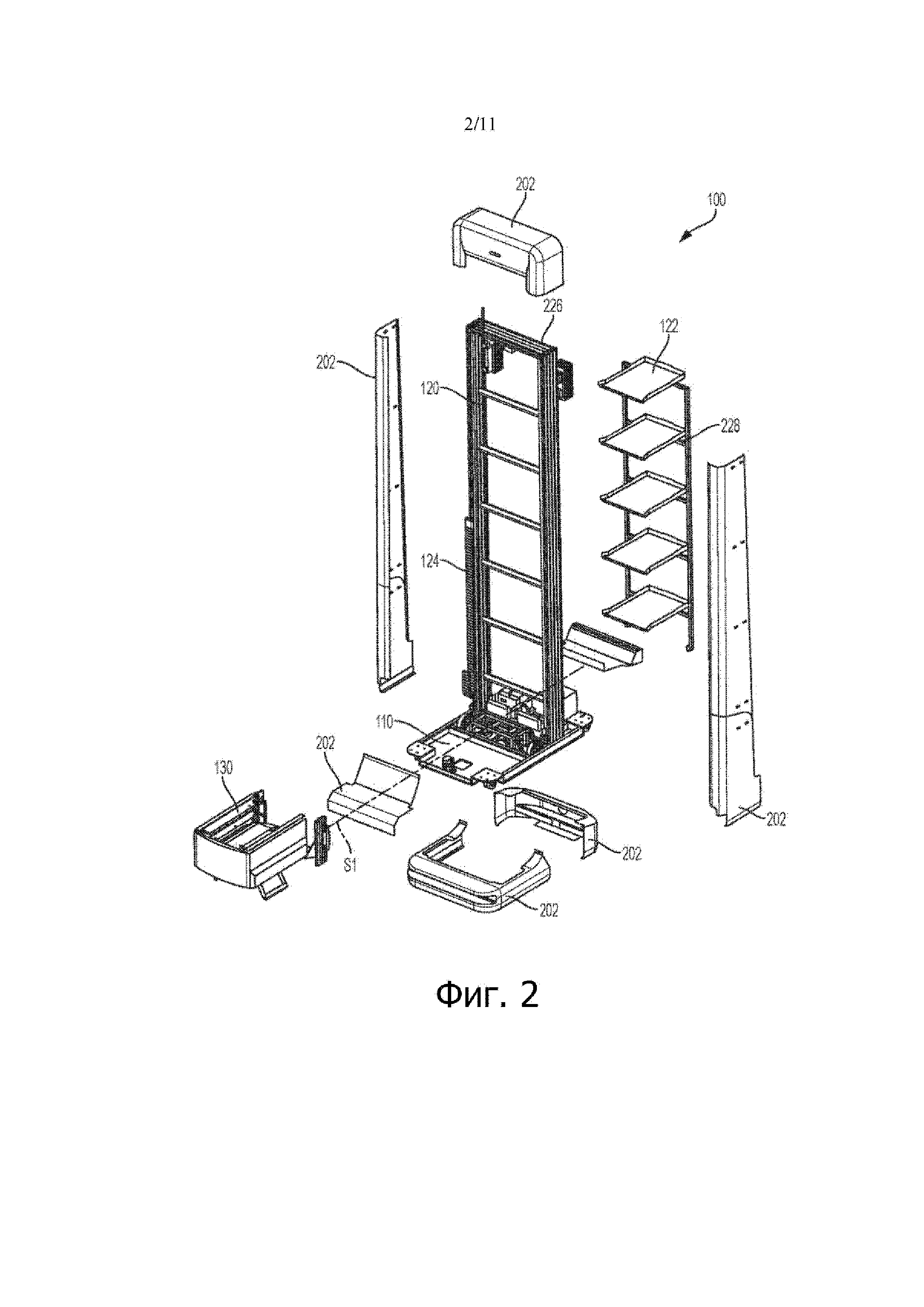

фиг. 2 - складской робот AGV в разобранном состоянии;

фиг. 3 - подъемное устройство, которое является частью многоуровневой рамы;

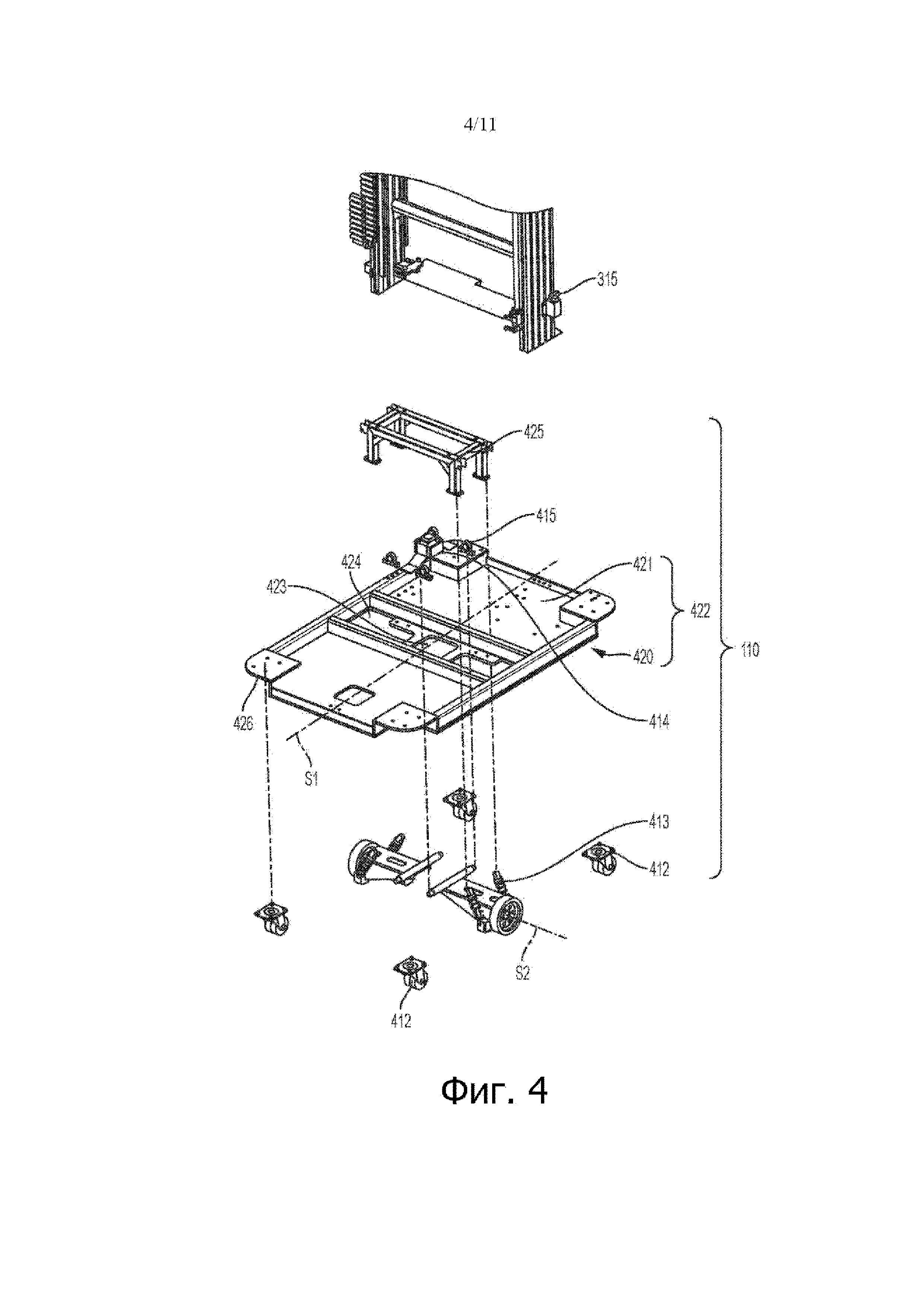

фиг. 4 - блок привода;

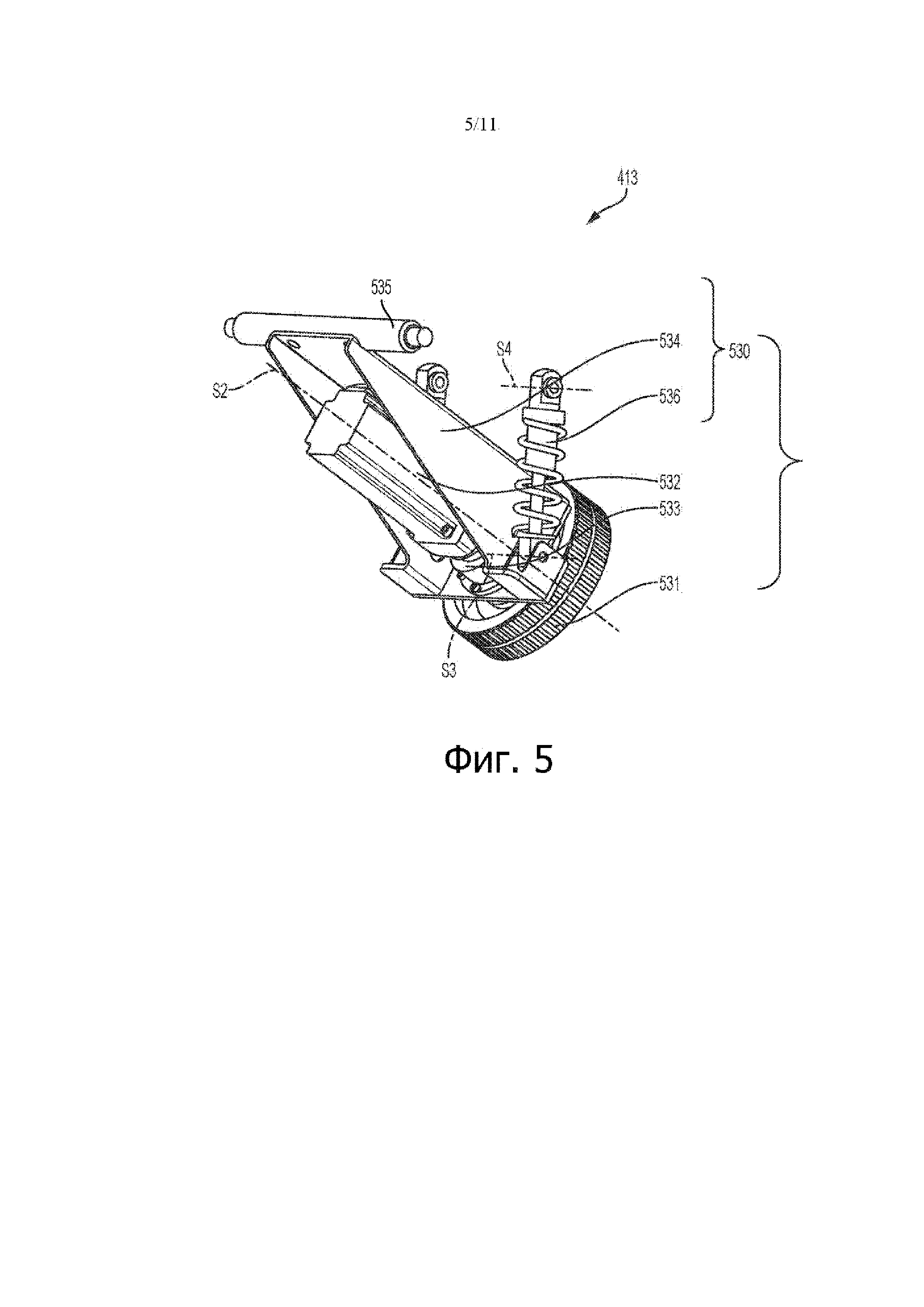

фиг. 5 - двигатель, используемый в блоке привода;

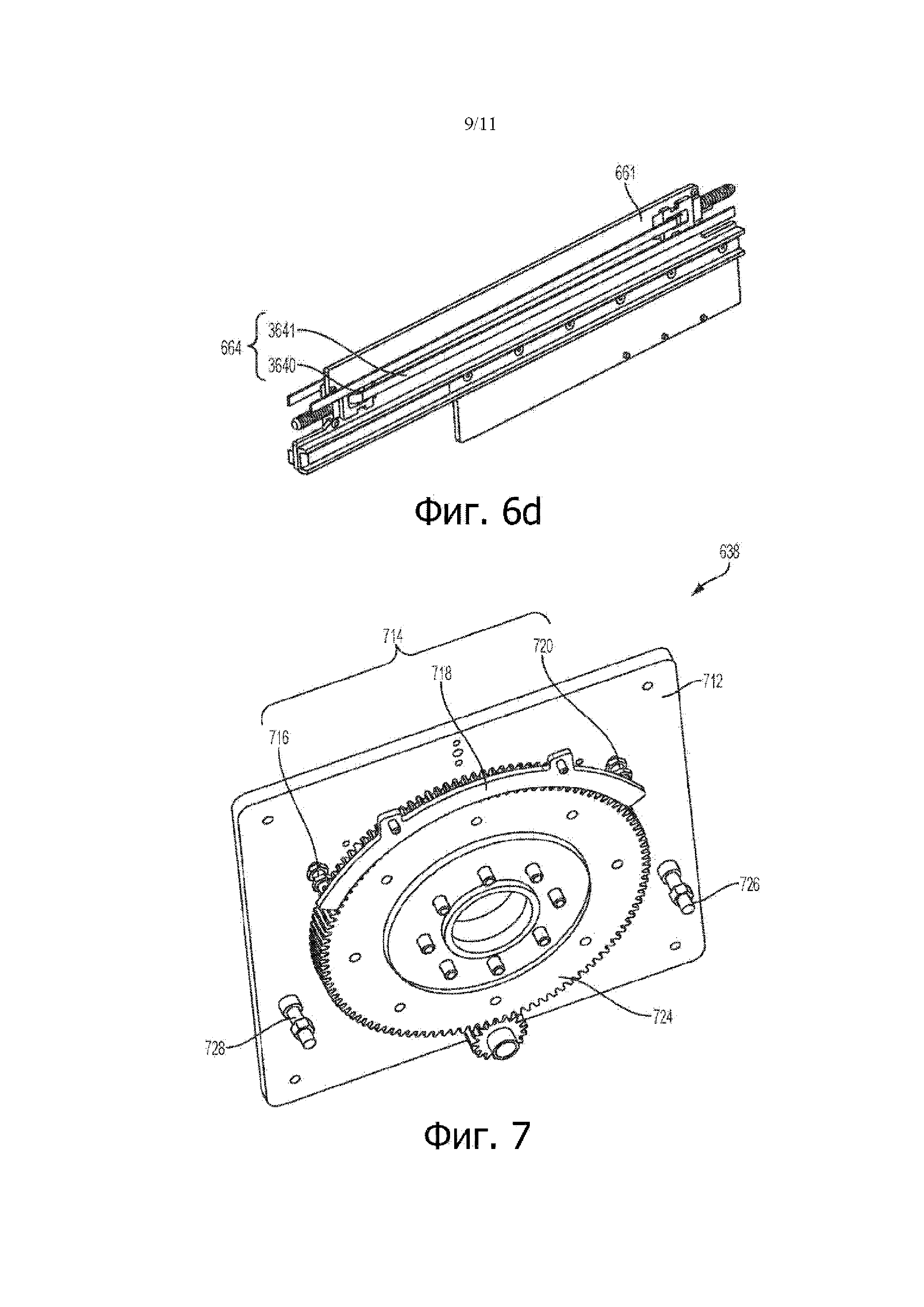

фиг. 6a-6d - компоненты устройства для погрузки и разгрузки материалов;

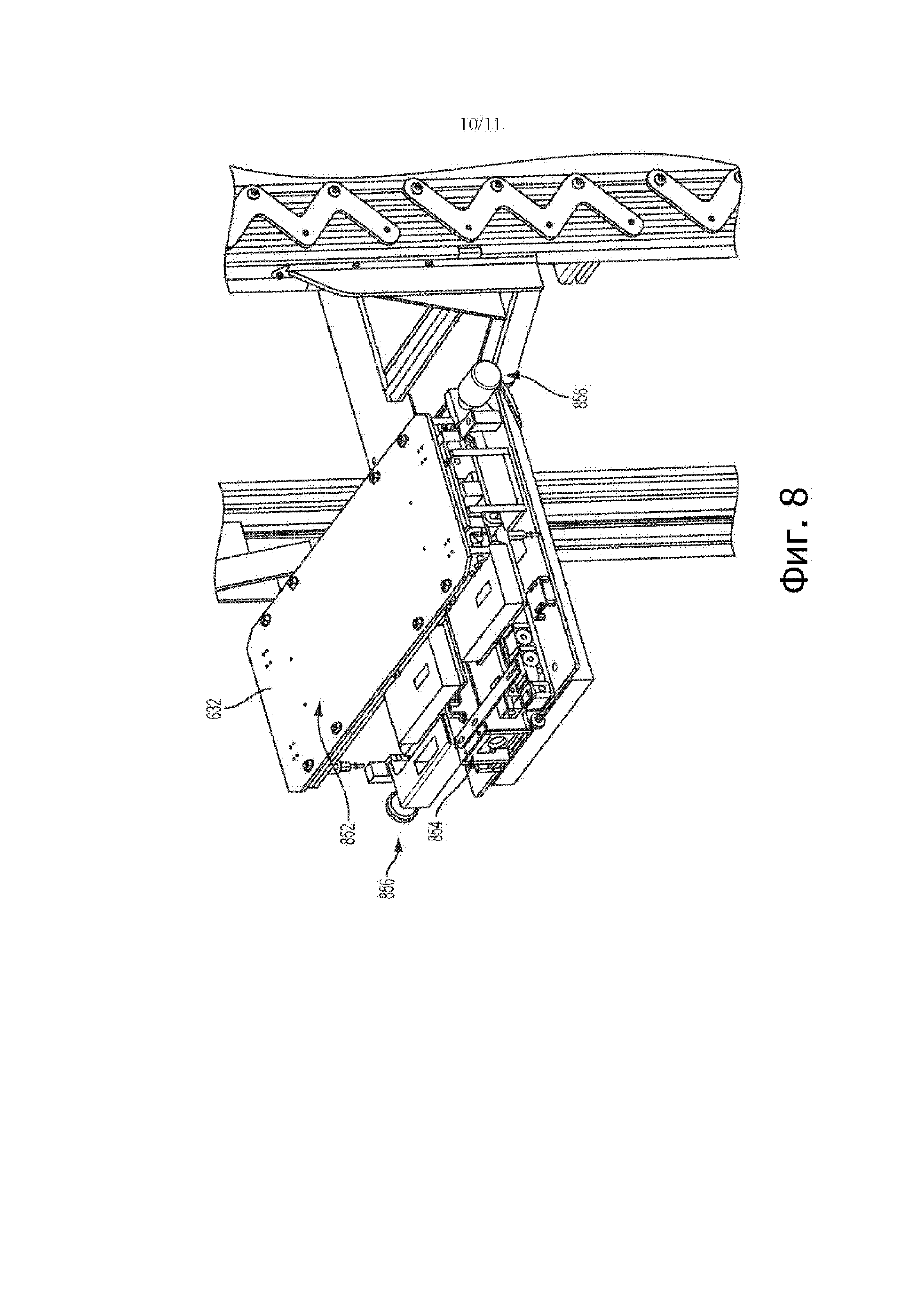

фиг. 7 - первый вариант выполнения устройства для перемещения в боковом направлении в устройстве для погрузки и разгрузки материалов;

фиг. 8 - второй вариант выполнения устройства для перемещения в боковом направлении в устройстве для погрузки и разгрузки материалов;

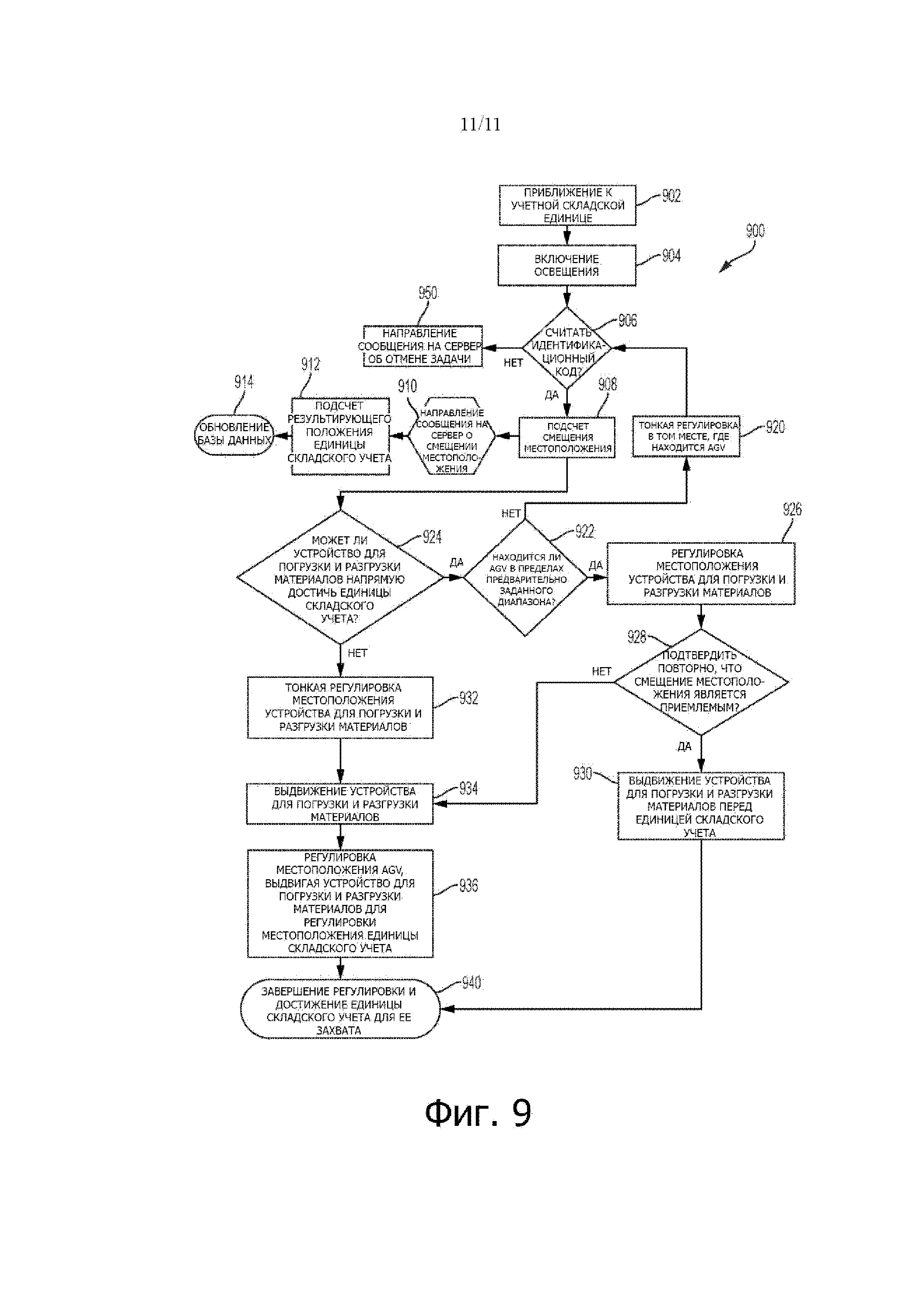

фиг. 9 - схема процесса погрузки и разгрузки с помощью складского AGV и порядок взятия единицы складского учета.

Подробное описание

Варианты выполнения изобретения детально описаны ниже со ссылкой на приложенные чертежи, на которых показаны предпочтительные варианты выполнения изобретения. Однако различные варианты выполнения могут быть внедрены во многих других формах и не должны рассматриваться как ограничиваемые до вариантов выполнения, представленных в настоящем документе. Наоборот, эти варианты выполнения обеспечивают, что настоящее описание будет исчерпывающим и полным и будет полностью доносить объем изобретения до специалистов в этой области.

Как показано на фиг. 1, иллюстративная AGV 100 содержит блок 110 привода, многоуровневую раму 120 и устройство 130 для погрузки и разгрузки материалов. Блок 110 привода выполнен с возможностью приводить в движение AGV 100. Многоуровневая рама 120 содержит один или несколько поддонов 122 и подъемное устройство 124. Подъемное устройство 124 соединено с устройством 130 для погрузки и разгрузки материалов и может поднимать или опускать устройство 130 для погрузки и разгрузки материалов. Устройство 130 для погрузки и разгрузки материалов содержит лоток, устройство для перемещения в боковом направлении и выдвижное устройство, которые показаны на фиг. 6a-6d и описаны в следующих разделах настоящего документа.

На фиг. 2 показана иллюстративная AGV 100 в разобранном состоянии. На фиг. 2 показаны внутренние компоненты, расположенные внутри защитных ограждений 202. На фиг. 2 показана многоуровневая рама 120, содержащая вертикальную раму 226, каркас 228, которая удерживает поддоны 122, и подъемное устройство 124. На фиг. 3 детально показаны вертикальная рама 226 и подъемное устройство 124. Вертикальная рама 226 имеет опорные стойки 315 и множество опорных штанг 316. Подъемное устройство 124 содержит синхронизированные наборы 343 шкивов с приводом и подъемный приводной механизм 342.

Два синхронизированных набора 343 шкивов с приводом установлены на опорных стойках 315. В некоторых вариантах выполнения подъемное устройство 124 может содержать больше двух синхронизированных наборов 343 шкивов с приводом. Как показано на фиг. 3, каждый из синхронизированных наборов 343 шкивов с приводом содержит натяжной шкив 331, приводной синхронизированный шкив 330 и синхронизированный ремень 332. Подъемный приводной механизм 342 приводит в движение синхронизированный приводной шкив 330 для перемещения ремня 332 и подъема и опускания устройства 130 для погрузки и разгрузки материалов по многоуровневой раме 120. На фиг. 3 иллюстративный подъемный приводной механизм 342 содержит электродвигатель 320, приводной вал 321 и редуктор 322. В некоторых вариантах выполнения электродвигатель 320 может быть заменен системой гидропривода или пневматическим двигателем или двигателями любых других типов. Приводной вал 321 соединяет синхронизированный приводной шкив 330 с электродвигателем 320 через редуктор 322 и передает кинетическую энергию от двигателя 320 синхронизированному приводному шкиву 330 для приведения в движение подъемного механизма 124. В некоторых вариантах выполнения приводной вал 321 соединен с двумя синхронизированными приводными шкивами (не показано) и обеспечивает синхронное движение двух колес. На фиг. 3 сверху многоуровневой рамы 120 установлены два противовеса 333. Противовесы могут перемещаться вдоль вертикальных стоек 315 и могут регулировать и усиливать движение и момент подъемного устройства 124 за счет массы противовесов 333. Следует отметить, что на фиг. 3 подъемное устройство 124 выполнено в виде синхронизированной систем шкивов с приводом. Для выполнения подъемного устройства 124 также могут быть использованы другие механизмы, содержащие звездочку, зубчатую рейку с шестерней, турбину-червяк и/или подъемный домкрат.

На фиг. 2 показан блок 110 привода после смещения устройство 130 для погрузки и разгрузки материалов в сторону. Блок 110 привода детально показан в разобранном виде на фиг. 4. Блок 110 привода на фиг. 4 содержит основание 422, опору 415 вала и кронштейн 425 амортизатора. Вертикальные стойки 315 прикреплены к основанию 422, что обеспечивает установку многоуровневой рамы 120 на блоке 110 привода.

Основание 422 имеет две поверхности, а именно, верхнюю поверхность 421 и нижнюю поверхность 420. Опора 415 вала и кронштейн 425 амортизатора используются на верхней поверхности 421 основания 422 для размещения двух приводных колес 413 через отверстие 423 для приводных колес и установочное отверстие 424. Установочное отверстие 424 расположено в середине основания 422, и два приводных колеса 413 расположены ниже установочного отверстия 424, поддерживая основание 422. В четырех углах основания 422 также установлены четыре ведомых колеса 412 для обеспечения опоры и плавности хода. Четыре ведомых колеса 412 установлены в углублениях 426 для ведомых колес. В некоторых вариантах выполнения может быть больше четырех или меньше четырех ведомых колес. Ведомые колеса могут быть всенаправленными колесами или управляемыми колесами других типов.

На фиг. 5 показан вариант выполнения приводного колеса 413. Приводное колесо 413 содержит кронштейн 530 приводного колеса, тело 531 приводного колеса, приводное устройство 532 колеса и редукторное устройство 533 колеса. Кронштейн 530 приводного колеса содержит пару кронштейнов 534 колеса, тело 535 оси, и пару амортизаторов 536. Приводное устройство 532 колеса установлено посередине кронштейна 530 приводного колеса вдоль центральной оси S2. Приводное устройство 532 колеса соединено с телом 531 приводного колеса и создает движущую силу для продвижения вперед приводного колеса 413. Приводное устройство 532 колеса расположено между кронштейнами 534 колеса. Да амортизатора 536 расположены с боковой стороны каждого из кронштейнов 534 колеса, соответственно. Амортизаторы 536 соединены с кронштейном 425 амортизатора, показанным на фиг. 4, через установочное отверстие 424. Кронштейны 534 колеса соединены с телом 535 оси, которая соединена с опорой 415 вала также через установочное отверстие 424. Амортизатор 536 и кронштейн 534 колеса образуют угол. Такая конструкция может использоваться для поглощения ударов или эксцентрично приложенной силы, в частности, когда AGV 100 выполняет поворот. В некоторых вариантах выполнения приводное устройство 532 колеса может быть электродвигателем, системой гидропривода, пневматическим двигателем или двигателями других типов.

Как показано на фиг. 1, иллюстративная AGV 100 содержит многоуровневую раму 120, показанную на фиг. 2 и фиг. 3, блок 110 привода, показанный на фиг. 4, и устройство 130 для погрузки и разгрузки материалов, показанное на фиг. 6a-6d.

На фиг. 6a показано, что устройство 130 для погрузки и разгрузки материалов содержит лоток 633, плечи 632, опорную раму 631, две направляющие 610, камеру 640, основное осветительное устройство 641 и вспомогательное осветительное устройство 642. Предусмотрены два плеча 632, по одному с каждой стороны лотка 633, но на фиг. 6a показано только одно из них. Кроме того, на фиг. 6a показана только одна из двух направляющих 610.

На фиг. 6a показаны три оси S5, S6 и S7. Устройство 130 для погрузки и разгрузки материалов может отводиться назад и выдвигаться посредством перемещения направляющих 610. Устройство 130 для погрузки и разгрузки материалов также может перемещаться в боковом направлении. В некоторых вариантах выполнения для осуществления боковых перемещений устройство 130 для погрузки и разгрузки материалов может быть выполнено с возможностью вращения вокруг оси S5. В варианте выполнения устройство 130 для погрузки и разгрузки материалов выполнено с возможностью поворачивания лотка 633 или в левую сторону или в правую сторону на 90°. В некоторых других вариантах выполнения для осуществления бокового движения устройство 130 для погрузки и разгрузки материалов может быть выполнено с возможностью поступательного перемещения лотка 633 или вправо или влево. Для поступательного перемещения лотка 633 устройство 130 для погрузки и разгрузки материалов перемещает лоток 633 параллельно оси S7.

Плечо 632 выполнено с возможностью отведения назад или выдвигания вдоль направляющих 610 и перемещения лотка 633 вдоль оси S6. Плечо 632 содержит выдвижное плечо 636 и толкатель 637, которые используются для выполнения перемещений для отведения назад и выдвигания. На фиг. 6b показано иллюстративное устройство 130 для погрузки и разгрузки материалов в разобранном виде. На фиг. 6 показаны в разобранном виде пять частей устройства 130 для погрузки и разгрузки материалов, так чтобы были видны компоненты каждой части. На фиг. 6a лоток 633 показан сверху направляющих 610. На фиг. 6b лоток 633 смещен в сторону, чтобы была видна конструкция направляющей 610 на фиг. 6b.

На фиг. 6b направляющие 610 соединены с поворотным узлом 638 и подъемной вилкой 639. Конструктивные элементы поворотного узла 638 показаны на фиг. 7 и описаны ниже. В некоторых вариантах выполнения устройство 130 для погрузки и разгрузки материалов поступательно перемещает лоток 633 вместо вращения лотка 633, как показано на фиг. 8. Направляющие 610 являются частью устройства отведения назад, упоминаемого в других разделах настоящего описания. Поворотный узел 638 является частью устройства для перемещения в боковом направлении, упоминаемого в других разделах настоящего описания. Другой вариант устройства для перемещения в боковом направлении показан на фиг 8.

На фиг. 6b показано, что узел 637 толкателя содержит неподвижную толкающую штангу 670, подвижную толкательную штангу 671, приводное устройство 672 и секцию 662 внутреннего плеча. Секция 662 внутреннего плеча может быть вставлена в секции 661 среднего плеча, которая, в свою очередь, может быть вставлена в секцию 660 наружного плеча. Приводное устройство 672 может приводить в движение толкательную штангу 671 c целью осуществления открывания или закрывания относительно секции 662 внутреннего плеча. Подвижная толкательная секция 671 может использоваться для перемещения единиц складского учета в лоток 633 из лотка 633. Как показано на фиг. 6b, вокруг лотка 633 установлен защитный кожух 635, который предотвращает падение содержимого и лотка 633.

На фиг. 6c показан другой увеличенный вид устройства 130 для погрузки и разгрузки материалов. Две секции 660 наружного плеча установлены с каждой стороны лотка 633. Камера 640 и основное осветительное устройство 641 установлены с передней стороны устройства 130 для погрузки и разгрузки материалов. На фиг. 6c также показано первое приводное устройство 663, соединенное с секцией наружного плеча. На фиг. 6d показано второе приводное устройство 664, соединенное с секцией 661 среднего плеча. Каждое из приводных устройств, к которым относятся первое приводное устройство 663 и второе приводное устройство 664, содержит выдвижное приводное устройство (3631, 3641, соответственно) и устройство (3630, 3640, соответственно) с приводной цепью. В некоторых вариантах выполнения первое приводное устройство 663 может содержать устройство с приводной цепью, в то время как второе приводное устройство 664 может содержать устройство с плоским ремнем (не показано). В некоторых вариантах выполнения вместо устройства с приводной цепью или устройства с плоским ремнем первое или второе приводные устройства 663 или 664 могут содержать устройство с плоским ремнем с незамкнутым контуром (не показано) для способствования перемещению устройства 130 для погрузки и разгрузки материалов с целью выдвигания или отведения назад.

Как упомянуто выше, устройство 130 для погрузки и разгрузки материалов может быть выполнено с возможностью вращения лотка 633 или поступательного перемещения лотка 633 для осуществления бокового движения в процессе помещения на хранение или взятия единицы складского учета. На тесном складе, где стеллажи расположены рядами, использование устройства 130 для погрузки и разгрузки материалов, которое может достигать внутренней части стеллажей за счет боковых перемещений, является особенно эффективным. Когда AGV 100 движется между двумя стеллажами, устройство 130 для погрузки и разгрузки материалов может или вращать лоток 633 или поступательно перемещать лоток 633 или в правую сторону или в левую сторону без поворачивания всей AGV 100. Поскольку AGV 100 не требует пространства для поворачивания между стеллажами, пространство между стеллажами может быть таким же узким, как и ширина AGV 100. Таким образом, AGV 100 требует меньше пространства, чем обычные складские роботы, когда она движется между стеллажами и захватывает или разгружает единицы складского учета. На фиг. 7 и фиг. 8 показаны два иллюстративных варианта выполнения, используемые для выполнения боковых перемещений устройства 130 для погрузки и разгрузки материалов.

На фиг. 7 показан поворотный узел 638 из фиг. 6b. На фиг. 7 поворотный узел 638 содержит поворотное приводное устройство 712 и устройство 714 позиционирования. Поворотное приводное устройство 712 содержит приводной двигатель (не показан) и набор приводных шестерней 724. Примеры приводного двигателя включают в себя электродвигатель, систему гидропривода или пневматический двигатель. Примеры приводных шестерней могут включать в себя турбинный вал, планетарное колесо или шестерни других типов. Устройство 714 позиционирования содержит первый датчик 716 угла поворота, второй датчик 720 угла поворота, первый бесконтактный переключатель 726, второй бесконтактный переключатель 728 и панель 718 обнаружения. Устройство 714 позиционирования также содержит поворотный контроллер, который не показан на фиг. 7.

Первый датчик 716 угла поворота и второй датчик 720 угла поворота расположены на периферии приводной шестерни 724 на некотором расстоянии друг от друга. Эти два датчика используются для того, чтобы определять, повернулся ли лоток 633 устройства 130 для погрузки и разгрузки материалов в определенное положение. Когда лоток 633 приводится в движение приводным устройством 712, первый и второй бесконтактные переключатели 726, 728 движутся с лотком 633. За счет определения, какой из первого или второго датчиков 716 или 720 угла поворота и в какое время обнаруживает первый или второй бесконтактные переключатели 726 или 728, поворотный контроллер может обнаруживать и регулировать величину угла поворота лотка 633.

В некоторых вариантах выполнения поворотный контроллер из фиг. 7 управляет плечом 632 и лотком 633 для выполнения его поворота вправо или влево на 90°, обеспечивая боковое перемещение устройства 130 для погрузки и разгрузки материалов для достижения в боковом направлении стеллажа или с правой стороны или с левой стороны. На фиг. 8 показан механизм, отличающийся от поворотного узла 638, который также можно использовать для обеспечения боковых перемещений лотка 633.

На фиг. 8 плечо 632 содержит два подвижных механизма, 852 для передвижения по оси X и 854 для передвижения по оси Y. Подвижный механизм 852 перемещает плечо 632, так чтобы плечо 632 можно было выдвигать или отводить назад. Подвижный механизм 854 перемещает плечо 632 в боковом направлении или в левую сторону или в правую сторону. На фиг. 8 две камеры 856 установлены с каждой стороны плеча 632 с целью оптического обнаружения. По сравнению с устройством 130 для погрузки и разгрузки материалов, показанным на фиг. 6a, которое может быть выполнено с возможностью поворачивания на 90° или в левую сторону или в правую сторону, устройство 130 для погрузки и разгрузки материалов, приводимое в движение системой, показанной на фиг. 8, не поворачивается, а только скользит или в левую сторону или в правую сторону. Следовательно, на фиг. 6a требуется только одна камера 640 с передней стороны устройства 130 для погрузки и разгрузки материалов, в то время как на фиг. 8 две камеры 856 установлены с обеих сторон плеча 632.

На фиг. 1-8 показана AGV 100, которая является подвижной и маневренной. На фиг 9 показана схема процесса, в котором AGV 100 помещает на хранение и забирает единицы складского учета. В пояснительных целях на фиг. 9 показан только процесс взятия единицы складского учета. Процесс помещения на хранения единицы складского учета является сходным и упрощения подробно не описан. Специалист в рассматриваемой области может вывести процесс помещения на хранения единицы складского учета из процесса взятия единицы складского учета, описанного со ссылкой на фиг. 9.

На фиг. 9 AGV получает указание о взятии единицы складского учета со складского стеллажа. В некоторых вариантах выполнения указание может просто включать в себя идентификационный код единицы складского учета, и AGV отыскивает информацию о местоположении единицы складского учета, используя идентификационный код. В некоторых вариантах выполнения указание может включать в себя местоположение единицы складского учета, и AGV 100 может извлекать информацию о единице складского учета, подлежащей взятию на основе указания. В варианте выполнения информация о местоположении включает в себя местоположение единицы складского учета, например, координаты X и Y, или номер ряда и линии и т.д. и ориентацию единицы складского учета и высоту, например, на каком уровне стеллажа хранится единица складского учета. Благодаря информации об единице складского учета, AGV 100 передвигается по складу и приближается к местоположению единицы складского учета.

Когда AGV 100 достигает местоположения (этап 902), она включает основное осветительное устройство 641 (этап 904). AGV 100 предпринимает попытку считывания идентификационного кода на единице складского учета (этап 906). В других вариантах выполнения идентификационный код может быть двухмерным штрихкодом. В других вариантах выполнения идентификационный код может быть любым штрихкодом. Когда AGV 100 не может считать идентификационный код, AGV 100 отправляет сообщение на сервер и отменяет задачу (этап 950). Когда AGV 100 может распознать идентификационный код, она подсчитывает смещения местоположения единицы складского учета (этап 908).

AGV 100 выполнена с возможностью направления сообщения о смещении местоположения на сервер, которое она подсчитывает для единицы складского учета (этап 910). Сервер выполнен с возможностью использования смещения местоположения и компоновки склада для определения правильного местоположения единицы складского учета (этап 912). Затем сервер обновляет базу данных в соответствии с правильным расположением единицы складского учета (этап 914).

На основании смещения местоположения AGV 100 определяет, может ли устройство 130 для погрузки и разгрузки материалов напрямую достичь единицы складского учета с того места, где находится AGV 100 (этап 924). Если да, AGV 100 регулирует или точно настраивает местоположение устройства 130 для погрузки и разгрузки материалов (этап 932) и выдвигает устройство 130 для погрузки и разгрузки материалов (этап 934) при передвижении AGV 100 для незначительного регулирования местоположения или ориентации единицы складского учета (этап 936). Если да, AGV 100 также проверяет, находится ли лоток 933 в пределах предварительно заданного диапазона (этап 922). Если нет, AGV 100 выполняет незначительную регулировку в том месте, где находится AGV (этап 920) и снова предпринимает попытку считывания идентификационного кода (этап 906). Если лоток 633 находится в пределах предварительно заданного диапазона, AGV 100 регулирует местоположение устройства 130 для погрузки и разгрузки материалов и поворачивает лоток 633 (этап 926). Перед считыванием идентификационного кода повторно определяют, находится ли смещение местоположения в пределах пороговой величины (этап 928). Если смещение местоположения находится в пределах пороговой величины, AGV 100 выдвигает устройство 130 для погрузки и разгрузки материалов для достижения единицы складского учета (этап 930). Если смещение местоположения является неприемлемым или не находится в пределах предварительно заданного порогового значения, AGV 100 выдвигает устройство 130 для погрузки и разгрузки материалов (этап 934) для регулирования местоположения AGV 100 и местоположения единицы складского учета (этап 936).

В некоторых вариантах выполнения AGV 100 выполнена с возможностью нахождения и взятия единицы складского учета, которая укрыта за объектом или другой единицей складского учета. AGV 100 может быть выполнена с возможностью получения указания от сервера, указывающего местоположение первой единицы складского учета, которая должна быть взята со стеллажа. Местоположение указывает место размещения, глубину расположения и ориентацию единицы складского учета. AGV 100 выполнена с возможностью взятия первой единицы складского учета из заднего ряда стеллажа, если в переднем ряду нет никаких единиц складского учета. Если в переднем ряду есть вторая единица складского учета, AGV 100 может взять вторую единицу складского учета и разместить вторую единицу складского учета на первом поддоне на многоуровневой раме 120, который является пустым. AGV 100 захватывает первую единицу складского учета и помещает первую единицу складского учета на второй поддон на многоуровневой раме 120, который является пустым. После взятия первой единицы складского учета AGV 100 возвращается ко второй единице складского учета, где она хранится на стеллаже.

В некоторых вариантах выполнения стеллажи на складе позволяют размещать на них и хранить два или больше рядов единиц складского учета. На таком складе AGV 100 и информация о местоположении, хранящаяся для каждой единице складского учета, модифицируются или адаптируются для размещения двухрядных глубоких стеллажей. Согласно способу управления AGV 100 для помещения на хранение или взятия единицы складского учета, помещенной на таком стеллаже, AGV 100 сначала получает указание о транспортировании первой единицы складского учета. Указание может включать в себя местоположение первой единицы складского учета, например, место размещения, глубину расположения и ориентацию первой единицы складского учета. Если глубина расположения первой единицы складского учета указывает, что эта единица складского учета находится в заднем ряду стеллажа, процесс взятия, выполняемый AGV 10, может потребовать, чтобы AGV 100 удалила единицу складского учета в переднем ряду для достижения первой единицы складского учета в заднем ряду. В некоторых конструктивных исполнениях AGV 100 выполнена с возможностью взятия второй единицы складского учета в переднем ряду и ее размещения на один из пустых поддонов, и последующего взятия первой единицы складского учета из заднего ряда ее размещения на другой из пустых поддонов. После этого робот возвращает единицу складского учета из переднего ряда в передний ряд. Фактически, если AGV 100 получает указание забирать первую и вторую единицы складского учета, и оказывается, что они находятся в одном и том же месте, но в разных рядах, AGV 100 не должна возвращать вторую единицу складского учета обратно на стеллаж.

В некоторых вариантах выполнения AGV 100 выполнена с возможностью обнаружения смещения местоположения или первой или второй единицы складского учета и регулирования местоположения AGV 100, а также местоположения единицы складского учета перед достижением стеллажа для взятия первой или второй единицы складского учета. В варианте выполнения AGV 100 может повторять процесс регулирования местоположения до тех пор, пока обнаруженное смещение местоположения не будет меньше пороговой величины. В варианте выполнения AGV 100 выполнена с возможностью направления сообщения на сервер о смещении местоположения, так чтобы сервер обновил схему расположения склада. Схема расположения склада может обозначать компоновку, т.е. где расположены стеллажи и где хранятся единицы складского учета.

Несмотря на то что настоящее изобретение проиллюстрировано и описано со ссылкой на конкретные варианты выполнения, не предусматривается ограничение настоящего изобретения до приведенной здесь подробной информации. Наоборот, могут быть выполнены различные модификации приведенных вариантов выполнения в рамках объема и диапазона эквивалентов формулы изобретения без отклонения от настоящего изобретения.

Реферат

Изобретения касаются системы автоматически управляемого транспортного средства, предназначенного для транспортирования, помещения на хранение и взятия единиц складского учета со стеллажей, упомянутого транспортного средства и способа управления автоматически управляемым транспортным средством. Транспортное средство (100), входящее в состав упомянутой системы, может перемещаться между стеллажами и достигать внутренней стороны стеллажа без поворачивания. Транспортное средство (100) оборудовано устройством (130) для погрузки и разгрузки материалов. Устройство (130) для погрузки и разгрузки материалов содержит устройство для перемещения лотка в боковом направлении, выполненное с возможностью перемещения в боковом направлении или в правую сторону или в левую сторону. Движение устройства для перемещения лотка в боковом направлении может быть или вращательным или поступательным. Устройство (130) для погрузки и разгрузки материалов также содержит выдвижное устройство, которое отводится назад или выдвигается в направлении, перпендикулярном боковому направлению. Выдвижное устройство позволяет устройству (130) для погрузки и разгрузки материалов выдвигаться в стеллаж для взятия или размещения единицы складского учета. Изобретения обеспечивают возможность выполнять погрузку и разгрузку единиц складского учета, имеющих смещенные местоположения. 3 н. и 10 з.п. ф-лы, 9 ил.

Комментарии