Устройство для нарезания резьбы на трубах на устье скважин - RU2679627C1

Код документа: RU2679627C1

Чертежи

Описание

Изобретение относится к нефтегазодобывающей и геологоразведочной отраслям промышленности и предназначено для нарезания резьб треугольного и трапецеидального профилей обсадных труб по ГОСТ632-80 непосредственно на устье скважин.

Известно устройство для нарезания резьбы на трубах на устье скважин (1), состоящее из стола, гидропривода, резцедержателя, механизма вращения и подачи режущего инструмента, включающего узел преобразования вращательного движения во вращательно-поступательное, копира, салазок и обоймы центрирующей с двумя цилиндрическими поясками, опорным буртом с центрирующим пояском, оснащенной четырьмя внутренними сменными установочными винтами, обеспечивающими нарезание резьбы на трубах различного диаметра, и четырьмя наружными удлиненными регулировочными винтами с призматическими упорами с крестообразным рифлением на рабочей поверхности.

Однако известное устройство обладает следующими недостатками:

- стремление осуществить безраздельный монтаж устройства на оголовок обсадной колонны вызвало утяжеление конструкции устройства в целом, приведшее к необходимости осуществления монтажа устройства на обсадную колонну с помощью, специально разработанной для этой цели, плиты монтажной с обязательным применением грузоподъемного механизма;

- вращение винта вокруг оси обсадной колонны осуществляется по цилиндрической поверхности обоймы центрирующей, в результате трение скольжения приводит к повышенному износу контактирующих поверхностей, уменьшая срок службы устройства до ремонта;

- поперечная подача резцовой головки с режущим инструментом осуществляется по направляющим скольжения в форме ласточкина хвоста, что требует постоянного контроля и регулировки требуемых зазоров;

- формирование конуса, при точении и нарезании резьбы на оголовке трубы, осуществляется посредством охватывания установленными на столе вращающимися роликами и обкатывания ими наклонного к продольной оси трубы копира, изготовление которого, с соблюдением требуемой конусности резьбы (1°47'24''), сопряжено с трудностями обеспечения высокой точности его исполнения, при этом отсутствует возможность, независимого от копира, перпендикулярного перемещения резцовой головки для осуществления поперечной ее подачи, исключая продольную, при торцевания конца трубы с последющим формированием заходной фаски, имеющих немаловажное значение для оформления качественной резьбы, а также выполнения, при необходимости, операции отрезания конца трубы;

- продольная подача режущего инструмента при точении осуществляется величиной, равной шагу резьбы установленной на трубе винтовой пары устройства (3,175 или 5,08 мм), превышающей в несколько раз рекомендованные значения продольных подач режущего инструмента при точении стальных изделий (2, стр. 72, 73), что отрицательно сказывается на качестве формирования конической поверхности, подготавливаемой к выполнению резьбы;

- для нарезания различных резьб (треугольной с шагом 3,175 мм и трапецеидальной с шагом 5,08 мм) устройство оснащается двумя комплектами винтовых пар с соответствующими шагами резьб, габаритные размеры составных частей которых удорожают производство при их изготовлении и массу изделия в целом, а их замена, при переходе с одного типа нарезаемой резьбы на другой, невозможна без полной разборки устройства, что требует значительных трудозатрат.

Целью изобретения является получение технического результата, при котором возможен монтаж устройства на оголовок обсадной трубы скважины без применения грузоподъемных механизмов, повышен срок его службы за счет уменьшения сопротивления трущихся поверхностей вращающихся деталей, перемещения режущего инструмента в поперечном и продольном направлениях при отрезании конца трубы, ее торцевании с выполнением заходной фаски, а также точении конуса и нарезании резьбы осуществлялись без использования специального копира с соблюдением величин подач, соответствующих нормативным значениям, рекомендованным при токарной обработке стальных изделий, при этом перенастройка работы устройства с нарезания треугольного профиля резьбы на трапецеидальный, и наоборот, возможна без его разборки.

Указанный технический результат достигается тем, что в устройстве для нарезания резьбы на трубах на устье скважин, состоящем из корпуса, резцедержателя, механизмов вращения и подачи режущего инструмента, смонтированных на обойме центрирующей с установленным на ней приводом и оснащенной сменными установочными винтами, обеспечивающими монтаж устройства для нарезания резьбы на трубах различного диаметра, вращение корпуса вокруг оси трубы на обойме центрирующей осуществляется за счет планетарной зубчатой передачи по направляющим в подшипниках качения, обеспечивая, при этом, автоматическое, без использования специального копира, перемещение резцовой головки в продольном и поперечном направлениях по отношению к оси трубы с выполнением, посредством сменяемого режущего инструмента, операций отрезания оголовка трубы, торцевания и формирования на ней заходной фаски, продольного ее точения на конус и нарезания резьб за счет имеющихся в составе устройства, и устанавливаемых на вращающийся корпус без его разборки, сменных комплектов зубчатых и винтовых передач, передаточные отношения и шаги резьбовых пар которых подбираются методом проведения соответствующих расчетов, обеспечивающих выполнение параметров нарезаемых резьб с назначением, при этом, нормативных значений величин технологических режимов резания и надлежащего качества исполнения.

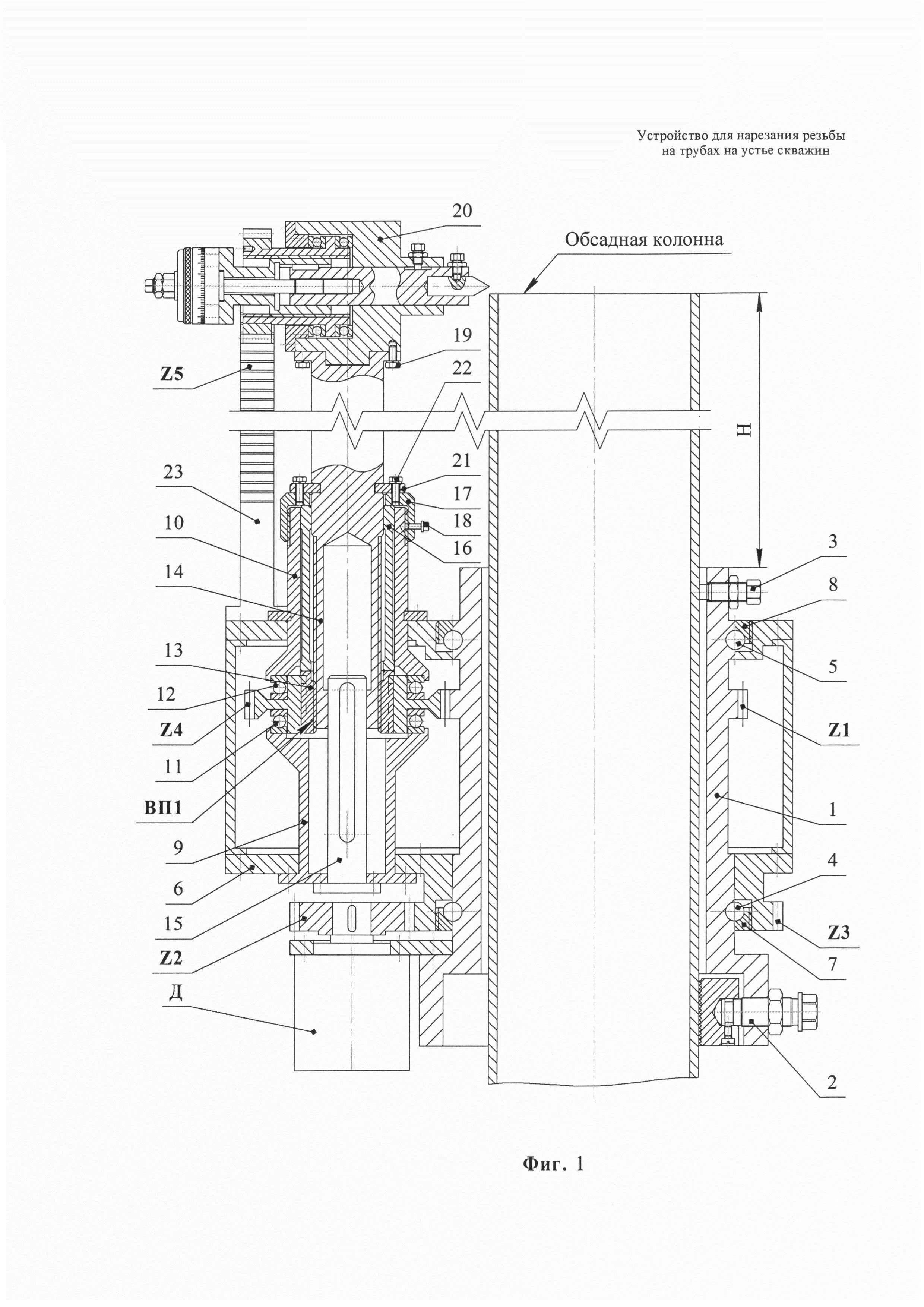

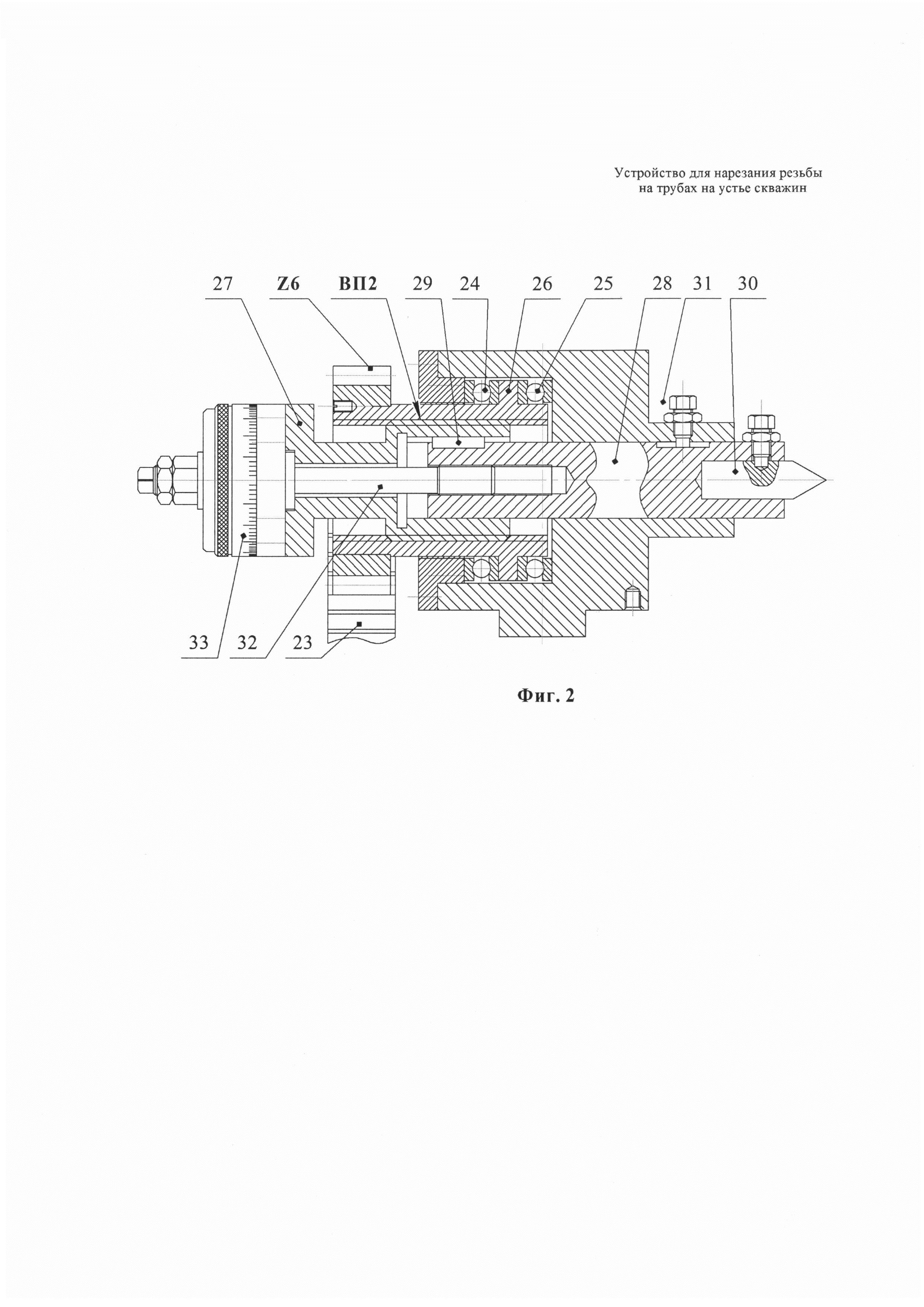

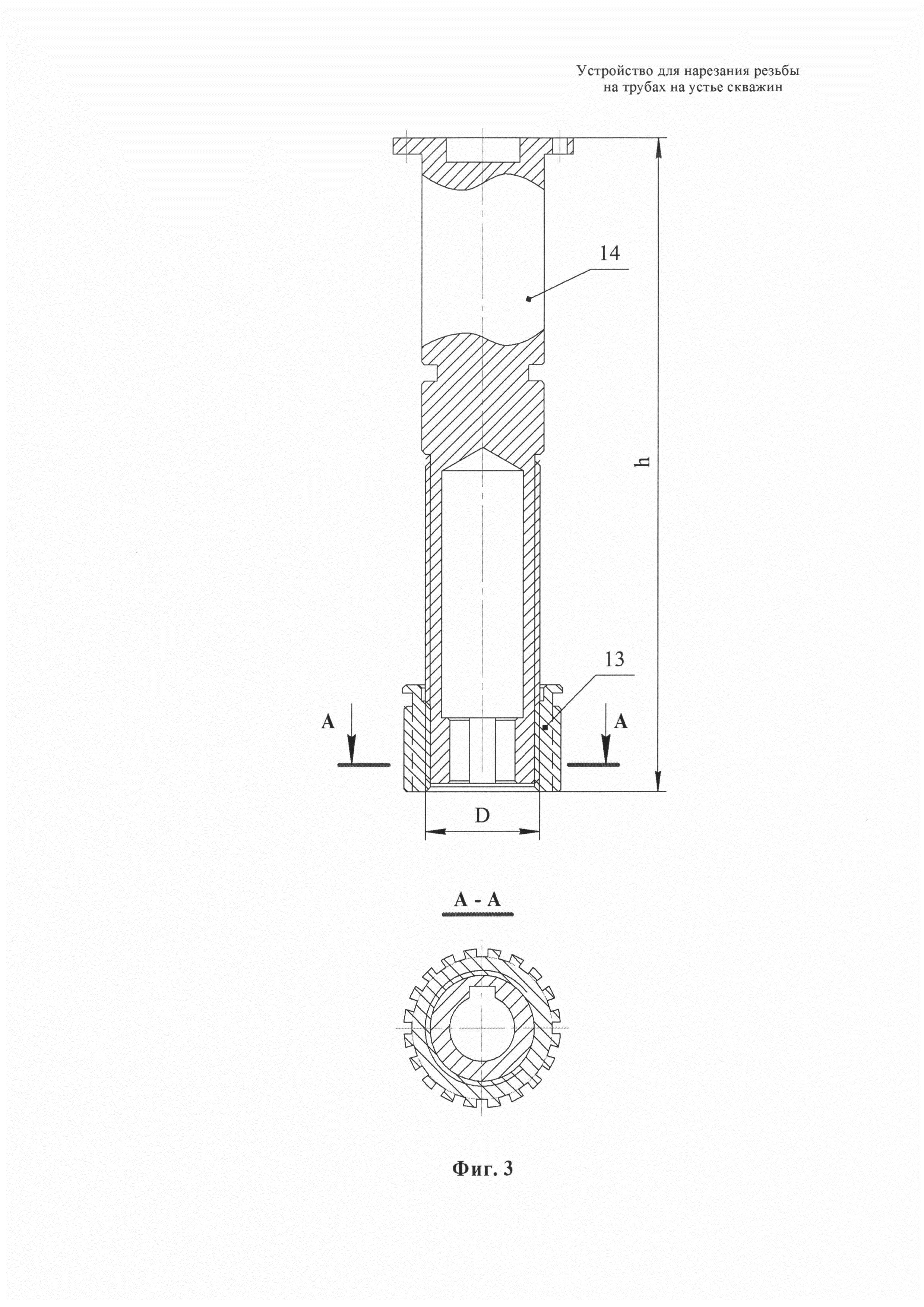

Конструкция устройства поясняется чертежами, где на фиг. 1 показан общий вид устройства; на фиг. 2 - суппорт; на фиг. 3 - винт со шлицевой гайкой

Устройство состоит из следующих основных узлов и деталей (фиг. 1):

На оголовке обсадной трубы устанавливается обойма центрирующая 1 с оформленным на ней зубчатым колесом Z1, в нижней и верхней частях которой имеются равнорасположенные по окружности прижимные сухари 2 и упорные винты 3. На обойме 1 закреплен привод Д (возможно применение гидро-, пневмо- или электродвигателей), на который устанавливается приводная шестерня Z2. По наружному диаметру обоймы 1 на подшипниках 4 и 5 смонтирован корпус 6. Регулировка зазоров в подшипниках 4 и 5 производится гайками 7 и 8. На нижней части корпуса 6 расположено зубчатое колесо Z3.

В корпусе 6 расположены втулки 9 и 10, между которыми на подшипниках 11 и 12 установлена шестерня Z4, находящаяся в зацеплении с зубчатым колесом Z1. Внутреннее отверстие шестерни Z4 выполнено шлицевым, куда вставлена шлицевая гайка 13 с ввернутой в нее резьбовой штангой 14, образующих друг с другом винтовуй пару ВП1. Штанга 14 фиксируется от проворота подвижным шпоночным (шлицевым) соединением с направляющей 15, закрепленной во втулке 9. Для предотвращения осевого перемещения шлицевой гайки 13 во втулку 10 вставлена втулка 16, удерживаемая накидной гайкой 17, фиксируемой винтом 18. К верхней части штанги 14, выполненной в виде фланца, посредством болтов 19 крепится суппорт 20, вертикальное перемещение которого, вместе со штангой 14, возможно устранить посредством установки на накидной гайке 17 планок 21 с креплением их болтами 22. На корпусе 6 установлена зубчатая рейка 23 с зубьями Z5.

В суппорте 20 имеется расточка (фиг. 2), в которой на подшипниках 24 и 25 установлена гайка 26 с шестерней Z6, находящейся в зацеплении с зубьями Z5 рейки 23. В гайку 26 ввинчена резьбовая втулка 27, образующая с гайкой 26 винтовую передачу ВП2. В резьбовой втулке 27 имеется отверстие со шпоночным пазом, в которое входит оправка 28 со шпонкой 29, образующая совместно с пазом в резьбовой втулке 27 подвижное шпоночное соединение. В оправке 28 закреплен режущий инструмент 30. Оправка 28 имеет паз, в который входит винт 31, фиксирующий оправку 28 от проворота и не препятствующий ее осевому перемещению.

На торце резьбовой втулки 27 расположен механизм подачи с винтом 32 и лимбом 33.

Устройство оснащается (фиг. 3) тремя промаркированными (№1, №2 и №3) комплектами шлицевых гаек 13, свинченных с резьбовыми штангами 14, с разными шагами резьбы D, применяющихся для нарезания резьб треугольного (№1), или трапецеидального (№2), профилей соответственно. Для выполнения операций отрезания оголовка трубы, ее торцевания и оформления заходной фаски с последующим точениием конуса применяется комплект №3, при чем для отрезания, торцевания и выполнения фаски используется только штанга 14 без гайки 13, а при точении конуса - комплект в сборе.

Принцип работы устройства заключается в следующем (фиг. 1).

Включенный в работу двигатель Д, вращая шестерню Z4, перемещает, в зависимости от направления вращения вала, суппорт вниз или вверх посредством винтовой передачи ВП1. Шестерня Z6, находясь в постоянном зацеплении с зубчатой рейкой Z5, вращает резьбовую втулку 27. При движении суппорта вниз оправка 28 с резцом 30 перемещается в радиальном направлении от оси, а при движении вверх - к оси обсадной трубы, формируя тем самым, при поперечной подаче резца, конусную поверхность. Глубина резания при каждом вертикальном проходе резца устанавливается при помощи механизма его подачи вращением винта 32 с контролем по лимбу 27.

Порядок выполнения работ по обработке оголовка обсадной трубы.

С помощью прижимных сухарей 2 и упорных винтов 3 устройство монтируется и центрируется на обсадной колонне с обеспечением необходимого расстояния Н от торца трубы.

Для выполнения операций отрезания или торцевания оголовка трубы с формированием на ней заходной фаски:

- суппорт 20 стыкуют со штангой 14 комплекта №3 без гайки 13;

- втулку 16 вставляют во втулку 10, пропуская в накидную гайку 17, навернутую на втулку 10;

- на накидную гайку 17 крепят болтами 22 планки 21;

- в оправку 28 суппорта устанавливается режущий инструмент 30, предназначенный (для отрезания, при необходимости, конца трубы - отрезной), для торцевания оголовка трубы и формирования на ней заходной фаски - проходной;

- включают в работу привод Д, который через зубчатую передачу Z2-Z3 приводит во вращение корпус 6, являющийся водилом в планетарной передаче Z1-Z4.

Вертикальное перемещение суппорта не происходит по причине отсутствия в сборке суппорта шлицевой гайки 13. Подачу резца в поперечном направлении осуществляют вручную частичным проворотом лимба 33 суппорта при малых оборотах стола вокруг трубы. После окончания операции резец, выключив привод, отводят в исходное положение.

Далее, для точения конуса:

- с накидной гайки 17 удаляют планки 21;

- отворачивают гайку 17 и вынимают из втулки 10 суппорт вместе с втулкой 16;

- на штангу 14 наворачивают шлицевую гайку 13 и вместе с втулкой 16 вставляют во втулку 10, совместив шлицы гайки 13 и шестерни Z4;

- на втулку 10 заворачивают накидную гайку 17 и фиксируют ее болтом 18, обеспечив свободное, без зазоров, вращение шлицевой гайки;

- в оправку 28 суппорта устанавливают режущий инструмент 30 (проходной резец);

- попеременным переключением направления вращения приводного валя двигателя производят обтачивания конусной поверхности.

Далее, для нарезания резьбы:

- отворачивают гайку 17 и вынимают из втулки 10 суппорт вместе с втулкой 16;

- разъединив штангу 14 с суппортом 20, меняют комплект №3 на комплект №1, или №2, в зависимости от того, какого типа резьбу требуется нарезать на колонне;

- собранный суппорт вставляют во втулку 10 вместе с втулкой 16, совместив шлицы гайки 13 со шлицами шестерни Z4;

- на втулку 10 навинчивают накидную гайку 17 и фиксируют винтом 18, обеспечив свободное, без зазоров, вращение гайки 13;

- в оправку 28 суппорта крепят резьбовой резец, формирующий соответствующий профиль резьбы при вертикальном перемещении суппорта.

Передаточное отношение планетарной передачи Z1-Z4, шаги винтовых передач ВП1 (в комплектах №1, №2, №3) и ВП2 выбираются в результате соответствующих расчетов с условием обеспечения требуемых параметров (конусности и шага) нарезаемой резьбы, а также нормативных величин продольных подач при обтачивания конусной поверхности.

Источники информации

1. «Устройство для нарезания резьбы на трубах на устье скважин», патент на изобретение №2474671, 2012 г.

2. В.Н. Фещенко P.X. Махмутов, Токарная обработка, «Высшая школа», Москва 2005.

Реферат

Изобретение относится к устройству для нарезания резьбы на трубах на устье скважин. Устройство состоит из корпуса, резцедержателя, механизмов вращения и подачи режущего инструмента, смонтированных на обойме центрирующей с установленным на ней приводом и оснащенной сменными установочными винтами, обеспечивающими монтаж устройства для нарезания резьбы на трубах различного диаметра, вращение корпуса вокруг оси трубы на обойме центрирующей осуществляется за счет планетарной зубчатой передачи по направляющим в подшипниках качения, обеспечивая при этом автоматическое, без использования специального копира, перемещение резцовой головки в продольном и поперечном направлениях по отношению к оси трубы с выполнением, посредством сменяемого режущего инструмента, операций отрезания оголовка трубы, торцевания и формирования на ней заходной фаски, продольного ее точения на конус и нарезания резьб за счет имеющихся в составе устройства и устанавливаемых на вращающийся корпус без его разборки сменных комплектов зубчатых и винтовых передач, передаточные отношения и шаги резьбовых пар которых подбираются методом проведения соответствующих расчетов, обеспечивающих выполнение параметров нарезаемых резьб с назначением при этом нормативных значений величин технологических режимов резания и надлежащего качества исполнения. Использование предлагаемого устройства позволяет осуществлять монтаж устройства на оголовок обсадной трубы скважины без применения грузоподъемных механизмов, повышен срок его службы за счет уменьшения сопротивления трущихся поверхностей вращающихся деталей, перемещения режущего инструмента в поперечном и продольном направлениях при отрезании конца трубы, ее торцевании с выполнением заходной фаски, а также точение конуса и нарезание резьбы осуществлялись без использования специального копира с соблюдением величин подач, соответствующих нормативным значениям, рекомендованным при токарной обработке стальных изделий, при этом перенастройка работы устройства с нарезания треугольного профиля резьбы на трапецеидальный, и наоборот, возможна без его разборки. 3 ил.

Комментарии