Машинная развертка - RU2401724C2

Код документа: RU2401724C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к машинной развертке, используемой для выполнения операции развертывания после выполнения отверстий сверлом.

Уровень техники

В целом, для корректировки размера отверстия в обрабатываемом материале, которые было предварительно просверлено сверлом, или для придания гладкости внутренней периферийной поверхности отверстия операцию развертывания выполняют так, что внутренняя периферия отверстия обрабатывается резанием при малом припуске на резание посредством использования развертки, которая представляет собой режущий инструмент и которая имеет множество тонких режущих пластин (в большинстве случаев шесть или восемь режущих пластин), выступающих от периферии ее головки. В последние годы машинную развертку, в которой режущие пластины, выполненные из твердого инструментального материала, такого как сверхтвердый сплав, керамический материал или кермет, прикреплены, например, к выполненному из стали корпусу головки развертки в соответствии с видом обрабатываемого материала или условиями обработки, широко использовали в качестве машинной развертки, подлежащей креплению к главному вращающемуся валу металлорежущего станка, вместо машинной развертки, при которой весь инструмент или вся головка инструмента выполнена из одного инструментального материала, такого как быстрорежущая сталь. В особенности машинная развертка, имеющая режущие пластины, выполненные из сверхтвердого сплава или кермета, использовалась наиболее широко.

В последнее время от всех операций обработки резанием требовали высокой точности и высокой эффективности и к операции развертывания аналогичным образом предъявлялось требование, заключающееся в повышении эффективности технологического процесса. Однако обычная машинная развертка имеет преимущества и недостатки, причиной которых является материал режущих пластин машинной развертки, и поэтому требования не были полностью удовлетворены. Например, машинная развертка, имеющая режущие пластины, выполненные из сверхтвердого сплава, может быть использована для резания на тяжелых режимах, поскольку режущая кромка режущей пластины имеет высокую ударную вязкость. Однако, поскольку увеличение окружной скорости создает возможность легкого расплавления обрабатываемого материала и прилипания его к режущей пластине, становится трудным выполнение операции высокоскоростного развертывания. Кроме того, режущая кромка режущей пластины относительно быстро изнашивается и срок ее службы уменьшается. С другой стороны, машинная развертка, имеющая керамические режущие пластины, характеризуется высокой твердостью режущей кромки режущей пластины и поэтому окружная скорость может быть увеличена. Тем не менее, поскольку режущая кромка является хрупкой и легко подвергается разрушению, трудно использовать керамическую режущую пластину для резания на тяжелых режимах. Кроме того, машинная развертка, имеющая выполненные из кермета режущие пластины, является просто промежуточной между разверткой с режущими пластинами из сверхтвердого сплава и разверткой с режущими пластинами из керамического материала по таким эксплуатационным характеристикам, как скорость обработки, долговечность или стойкость к нагрузке при резании, поскольку кермет имеет промежуточные свойства между такими свойствами сверхтвердого сплава и свойствами керамического материала, как ударная вязкость и твердость.

Раскрытие изобретения

Настоящее изобретение было создано с учетом данных обстоятельств, и целью настоящего изобретения является создание машинной развертки, способной обеспечить высокую эффективность технологического процесса посредством предотвращения легкого расплавления обрабатываемого материала и прилипания его к режущим пластинами машинной развертки, даже если скорость резания увеличивается, и способной обеспечить хорошую долговечность и продолжительный срок службы при механической обработке посредством уменьшения абразивного износа режущей кромки режущей пластины, даже если выполняется резание на тяжелых режимах.

Для достижения цели машинная развертка в соответствии с п.1 формулы настоящего изобретения имеет множество тонких режущих пластин (5А-5F), установленных на наружной периферийной части корпуса (11) головки развертки, и материалы, из которых выполнены режущие пластины, представляют собой материалы множества видов. (Для удобства разъяснения ссылочные позиции, показанные на чертежах, даны указанным здесь элементам).

Машинная развертка в соответствии с п.2 формулы настоящего изобретения отличается тем, что машинная развертка по п.1 формулы изобретения имеет режущие пластины (5A-5F), которые выполнены, по меньшей мере, из материалов двух видов, выбранных из группы сверхтвердого сплава, спеченного керамического материала, кермета и микрокристаллического алмазного спеченного материала.

Машинная развертка в соответствии с п.3 формулы настоящего изобретения отличается тем, что машинная развертка по п.1 или п.2 формулы изобретения имеет режущие пластины (5A-5F), которые выполнены из множества видов материалов, отличающихся от материала корпуса головки развертки, выполненного из стали, и прикреплены к наружной периферийной части корпуса головки развертки (головки 11).

Машинная развертка в соответствии с п.4 формулы настоящего изобретения отличается тем, что машинная развертка по любому из пп.1-3 формулы изобретения имеет режущие пластины (5A-5F), число которых является четным и равно или больше четырех и которые установлены на наружной периферийной части корпуса (11) головки развертки с обеспечением их равномерного распределения на ней, и при этом режущие пластины, рассматриваемые как пара и обращенные друг к другу в радиальном направлении, отличаются по виду материала друг от друга.

Машинная развертка в соответствии с п.5 формулы настоящего изобретения отличается тем, что в машинной развертке по п.4 формулы изобретения одна (5А или 5С или 5Е) из режущих пластин, рассматриваемых как пара, выполнена из сверхтвердого сплава, а другая режущая пластина (5В или 5D или 5F) выполнена из материала одного вида, выбранного из группы спеченного керамического материала, кермета и микрокристаллического алмазного спеченного материала.

Машинная развертка в соответствии с п.6 формулы настоящего изобретения отличается тем, что в машинной развертке по п.4 формулы изобретения одна (5А или 5С или 5Е) из режущих пластин, рассматриваемых как пара, выполнена из кермета, а другая режущая пластина (5В или 5D или 5F) выполнена из материала одного вида, выбранного из группы спеченного керамического материала и микрокристаллического алмазного спеченного материала.

Эффект изобретения

В машинной развертке в соответствии с п.1 формулы настоящего изобретения режущие пластины, установленные на наружной периферийной части корпуса головки развертки, выполнены из разного материала, и существуют различия в физических свойствах, таких как твердость или ударная вязкость, обусловленные тем, что режущие пластины выполнены из различных материалов. Следовательно, режущие пластины, выполненные из различных материалов, могут обеспечить взаимное «уравновешивание» недостатков друг друга и могут обеспечить дополнительное усиление их преимуществ за счет синергетического эффекта, и поэтому могут быть улучшены как характеристики механической обработки, так и долговечность машинной развертки в целом. В соответствии с п.2 формулы настоящего изобретения режущие пластины машинной развертки выполнены, по меньшей мере, из двух видов материалов, выбранных из определенных инструментальных материалов. Следовательно, существует возможность реализации способности «взаимодополнения» для уравновешивания недостатков режущих пластин, выполненных из отличающихся друг от друга материалов, посредством взаимодополнения и усиления способности к увеличению их преимуществ. Таким образом, могут быть улучшены как характеристики механической обработки, так и долговечность машинной развертки в целом.

В соответствии с п.3 формулы настоящего изобретения режущие пластины выполнены из множества видов материалов, отличающихся от материала корпуса головки развертки, который выполнен из стали, и прикреплены к наружной периферийной части корпуса головки развертки посредством пайки твердым припоем или металлизации, и поэтому машинная развертка может быть легко изготовлена.

В соответствии с п.4 формулы настоящего изобретения режущие пластины, рассматриваемые как пара и обращенные друг к другу в радиальном направлении корпуса головки развертки, отличаются по виду материала друг от друга. Следовательно, характеристики материалов двух режущих пластин обеспечивают глубокое «взаимодействие» друг с другом во время операции развертывания. В результате способность к взаимодополнению для уравновешивания недостатков режущих пластин посредством взаимодополняющего взаимного расположения может быть реализована более эффективно, и могут быть улучшены как характеристики механической обработки, так и долговечность машинной развертки в целом.

В соответствии с п.5 формулы настоящего изобретения одна из режущих пластин, рассматриваемых как пара и обращенных друг к другу в радиальном направлении корпуса головки развертки, выполнена из сверхтвердого сплава, который хуже в отношении твердости и сопротивления абразивному износу, хотя данный материал лучше в отношении ударной вязкости и сопротивления разрушению вследствие ломкости, в то время как другая режущая пластина выполнена из материала, который хуже в отношении ударной вязкости и сопротивления разрушению вследствие ломкости, хотя данный материал лучше в отношении твердости и сопротивления абразивному износу. Следовательно, головка развертки, имеющая данные режущие пластины, может обеспечить значительно более высокую эффективность обработки, чем головка развертки, имеющая режущие пластины, каждая из которых выполнена из одного и того же материала, и повышаются как сопротивление абразивному износу, так и сопротивление режущей кромки разрушению вследствие ломкости, таким образом ресурс стойкости режущей кромки значительно увеличивается.

В соответствии с п.6 формулы настоящего изобретения одна из режущих пластин, рассматриваемых как пара и обращенных друг к другу в радиальном направлении корпуса головки развертки, выполнена из кермета, который немного хуже в отношении твердости и сопротивления абразивному износу, хотя данный материал имеет относительно высокую ударную вязкость и очень хорошее сопротивление разрушению вследствие ломкости, в то время как другая режущая пластина выполнена из материала, который хуже в отношении ударной вязкости и сопротивления разрушению вследствие ломкости, хотя данный материал лучше в отношении твердости и сопротивления абразивному износу. Следовательно, головка развертки, имеющая данные режущие пластины, может обеспечить значительно более высокую эффективность обработки, чем головка развертки, имеющая режущие пластины, каждая из которых выполнена из одного и того же материала, и повышаются как сопротивление абразивному износу, так и сопротивление режущей кромки разрушению вследствие ломкости, таким образом ресурс стойкости режущей кромки значительно увеличивается.

Краткое описание чертежей

Фиг.1 представляет собой вид спереди машинной развертки в соответствии с одним вариантом осуществления настоящего изобретения.

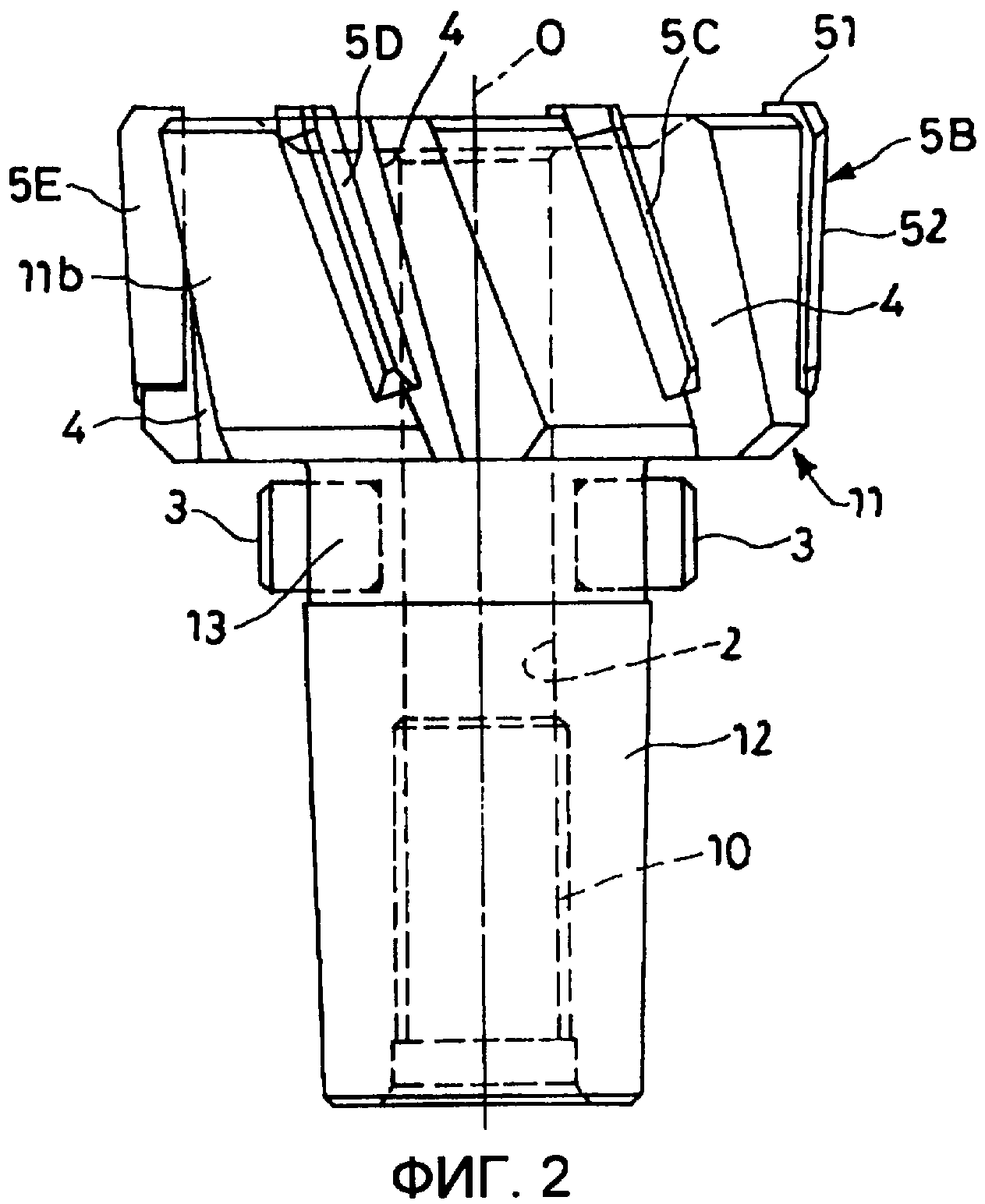

Фиг.2 представляет собой вид сбоку машинной развертки.

Описание ссылочных позиций

1 - Основной корпус

11 - Головка (корпус головки развертки)

12 - Конический хвостовик

2 - Отверстие для подачи смазочно-охлаждающей жидкости

4 - Вогнутая канавка

5А - 5F - Режущая пластина

Наилучший способ реализации изобретения

Вариант осуществления машинной развертки в соответствии с настоящим изобретением будет подробно описан ниже со ссылкой на сопровождающие чертежи.

Машинная развертка, показанная на фиг.1 и фиг.2, состоит главным образом из головки 11 и конического хвостовика 12. Головка 11, имеющая больший диаметр, занимает одну сторону основного корпуса 1 развертки, выполненного из стали. Конический хвостовик 12, который присоединен к главному вращающемуся валу металлорежущего станка (не показан), занимает другую сторону основного корпуса 1. Отверстие 2 для подачи смазочно-охлаждающей жидкости, образованное вдоль центральной оси О, просверлено в центре верхней поверхности 11а головки 11 с тем, чтобы оно служило в качестве отверстия 2а для выпуска смазочно-охлаждающей жидкости. Внутренняя резьба 10 образована на внутренней окружной периферийной поверхности отверстия 2 для подачи смазочно-охлаждающей жидкости на конце на базовой стороне. Ведущие штыри 3 и 3, которые передают вращающую движущую силу вращающегося вала, соответственно установлены с обеих сторон в радиальном направлении шейки 13, занимающей середину основного корпуса 1.

Шесть вогнутых канавок 4 образованы на наружной периферийной поверхности 11b головки 11 основного корпуса 1. Шесть вогнутых канавок 4, наклоненных относительно центральной оси О, равномерно распределены в окружном направлении. Тонкие режущие пластины 5А-5F, каждая из которых представляет собой независимый элемент с формой, подобной по существу угловому стержню, прикреплены к наружной периферийной поверхности 11b так, чтобы они были обращены к одной боковой поверхности каждой из вогнутых канавок 4. Режущие пластины 5А-5F расположены с фазовым углом, составляющим 60 градусов, относительно друг друга вокруг головки 11. Концевая часть 51 каждой режущей пластины немного выступает от верхней поверхности 11а головки 11. Аналогичным образом, часть 52 наружной поверхности каждой режущей пластины немного выступает от наружной периферийной поверхности 11b головки 11.

В данном случае все шесть режущих пластин 5А-5F выполнены не из одинакового материала, а выполнены, по меньшей мере, из двух разных видов материалов. Предпочтительно в качестве материалов используются сверхтвердый сплав, состоящий главным образом из карбида вольфрама, такой как материал на основе твердого сплава порошка карбида вольфрама с кобальтом в качестве связующего металла, спеченный керамический материал, такой как материал на основе оксида алюминия, материал на основе нитрида кремния или материал на основе нитрида бора, кермет, такой как материал на основе карбида титана и азота, и микрокристаллическое алмазное спеченное изделие.

Более предпочтительно, среди шести режущих пластин 5А-5F одна из каждой пары режущих пластин, обращенных друг к другу в радиальном направлении головки 11, выполнена из материала, отличного от материала другой режущей пластины. Другими словами, предпочтительно одна из режущих пластин 5А и 5D, рассматриваемых как пара, выполнена так, что она отличается по материалу от другой из режущих пластин 5А и 5D. Аналогичным образом, одна из режущих пластин 5В и 5Е, рассматриваемых как пара, выполнена так, что она отличается по материалу от другой из режущих пластин 5В и 5Е, и одна из режущих пластин 5С и 5F, рассматриваемых как пара, выполнена так, что она отличается по материалу от другой из режущих пластин 5С и 5F.

Наиболее предпочтительно, если одна из режущих пластин, рассматриваемых как пара, выполнена из сверхтвердого сплава или кермета. Более конкретно, например, каждая из режущих пластин 5А, 5С и 5Е, которые расположены с интервалами, в которых режущие пластины 5В, 5D и 5F соответственно расположены в окружном направлении, выполнена из сверхтвердого сплава, и каждая из остальных пластин 5В, 5D и 5F выполнена из спеченного керамического материала или кермета, или из микрокристаллического алмазного спеченного материала. В качестве альтернативы, каждая из режущих пластин 5А, 5С и 5Е выполнена из кермета, и каждая из остальных режущих пластин 5В, 5D и 5F выполнена из спеченного керамического материала или микрокристаллического алмазного спеченного материала.

Несмотря на то, что режущая пластина, выполненная из кермета или сверхтвердого сплава, может быть припаяна твердым припоем к головке 11 основного корпуса 1, выполненного из стали, припаивание твердым припоем режущей пластины, выполненной из спеченного керамического материала, затруднено. Тем не менее, режущая пластина, выполненная из спеченного керамического материала, может быть надежно прикреплена к головке 11, если применяется способ металлизации. В соответствии со способом металлизации соответствующий металлический элемент припаивают твердым припоем посредством металлизации поверхности керамического материала. Способ металлизации известен как технология соединения металлического элемента с керамическим элементом, который не может быть припаян твердым припоем. В целом, микрокристаллическое алмазное спеченное изделие получают в виде слоя поликристаллического синтетического алмазного слоя, в котором микрокристаллический алмаз подвергнут спеканию с размещением его глубоко на поверхности базового элемента, выполненного из сверхтвердого сплава в соответствии со способом, при котором используются сверхвысокое давление и температура. Следовательно, для образования режущей пластины, имеющей поликристаллический синтетический алмазный слой, рекомендуется использовать режущую пластину, имеющую спеченный слой, образованный из микрокристаллического алмазного спеченного материала на поверхности базового элемента, выполненного из сверхтвердого сплава, и затем прикрепить данную режущую пластину к выполненной из стали головке 11 посредством пайки твердым припоем так же, как в случае режущей пластины, выполненной из сверхтвердого сплава.

В имеющей подобную конструкцию машинной развертке режущие пластины 5А-5F, установленные на наружной периферии головки 11, выполнены из разного материала и отличаются друг от друга по физическим свойствам, таким как твердость или ударная вязкость. Следовательно, режущие пластины, отличающиеся по материалу друг от друга, дополняют друг друга с тем, чтобы преодолеть их недостатки, и могут обеспечить усиление их преимуществ за счет синергетического эффекта. В частности, если режущие пластины, которые рассматриваются как пара и которые обращены друг к другу в радиальном направлении головки 11, отличаются по материалу друг от друга, характеристики материалов двух режущих пластин обеспечивают глубокое «взаимодействие» друг с другом во время операции развертывания. В результате могут быть более эффективно реализованы способность к «взаимодополнению» для преодоления недостатков двух режущих пластин и способность к «развитию» для усиления их преимуществ, и, следовательно, обеспечивается значительное улучшение характеристик машинной развертки при механической обработке, а также ее долговечность как единого целого.

Несмотря на то, что различия в физических свойствах между материалами режущих пластин зависят от видов материалов, подлежащих использованию и сравнению, «приблизительная» тенденция для приведенных в качестве примера инструментальных материалов может быть показана следующим образом. Например, в отношении твердости и сопротивления абразивному износу материалы ранжируются от лучших к худшим в следующем порядке: микрокристаллический алмазный спеченный материал, спеченный материал на основе кубического нитрида бора, спеченный керамический материал на основе оксида алюминия, спеченный керамический материал на основе нитрида кремния, кермет на основе TiC/N и сверхтвердый сплав. С другой стороны, в отношении ударной вязкости и сопротивления разрушению вследствие ломкости материалы ранжируются от лучших к худшим в следующем порядке: сверхтвердый сплав, кермет на основе TiC/N, спеченный керамический материал на основе нитрида кремния, спеченный керамический материал на основе оксида алюминия, микрокристаллический алмазный спеченный материал и спеченный материал на основе кубического нитрида бора. Таким образом, порядок, касающийся ударной вязкости и сопротивления разрушению вследствие ломкости, по существу является обратным по отношению к порядку, касающемуся твердости и сопротивления абразивному износу. В отношении термических адгезионных свойств обрабатываемого материала, подлежащего обработке резанием, кермет и спеченный керамический материал обладают по существу низкой способностью к адгезии, в то время как сверхтвердый сплав обладает высокой способностью к адгезии.

Предпочтительно, исходя из сравнения характеристик приведенных в качестве примера, инструментальных материалов, материалы режущих пластин, которые рассматриваются как пара и которые обращены друг к другу в радиальном направлении головки 11, используются как комбинация, так что разница в характеристиках между режущими пластинами становится большой, что позволяет эффективно реализовать способность к взаимодополнению для того, чтобы режущие пластины взаимно дополняли друг друга. Если добавить преобладающее значение стоимости материала при учете данного различия в свойствах, то рекомендуется использовать комбинацию, в которой сверхтвердый сплав, который имеет «крайние» значения как твердости и сопротивления абразивному износу, так и ударной вязкости и сопротивления разрушению вследствие ломкости, используется в качестве материала одной из двух режущих пластин, рассматриваемых как пара, когда делается выбор из инструментальных материалов, упомянутых выше, поскольку как скорость обработки, так и долговечность режущей кромки могут быть заметно увеличены. В данном случае материал другой режущей пластины может представлять собой любой материал из микрокристаллического алмазного спеченного материала, спеченного керамического материала и кермета. В частности, с точки зрения различий в характеристиках и стоимости материалов оптимальным является спеченный керамический материал. Термин «сверхтвердый сплав», упомянутый здесь, охватывает сверхтвердый сплав для покрытий, имеющий сравнительно высокую твердость, и сверхтвердый сплав с ультратонкими частицами, имеющий высокую ударную вязкость.

Кроме того, что касается материалов режущих пластин, которые рассматриваются как пара и которые обращены друг к другу в радиальном направлении головки 11, рекомендуется использовать комбинацию, в которой кермет используется в качестве материала одной из двух режущих пластин, и спеченный керамический материал или микрокристаллический алмазный спеченный материал используется в качестве материала другой режущей пластины. Было известно, что данная комбинация обеспечивает возможность более значительного повышения скорости обработки и более значительного увеличения ресурса стойкости режущей кромки режущей пластины, чем у обычной машинной развертки, в которой кермет используется в качестве материала ее режущей пластины, как показано при сравнении варианта осуществления и сравнительного примера, описанного ниже.

Несмотря на то, что машинная развертка, показанная на фиг.1 и фиг.2, имеет шесть режущих пластин, настоящее изобретение охватывает все машинные развертки, каждая из которых имеет, по меньшей мере, две режущие пластины. Предпочтительно для сохранения баланса для машинной развертки и для закрепления эксплуатационного эффекта, упомянутого выше, четное число режущих пластин, то есть четыре или более режущих пластин, установлены и равномерно распределены в окружном направлении, и две режущие пластины, обращенные друг к другу в радиальном направлении головки, отличаются по материалу друг от друга. Кроме того, несмотря на то, что машинная развертка, упомянутая выше, имеет режущие пластины, наклоненные относительно центральной оси, машинная развертка другого типа, в которой продольное направление каждой режущей пластины параллельно центральной оси, также охватывается настоящим изобретением.

Вариант осуществления

Были использованы машинные развертки М1-М7 с формой и соотношением размеров, показанными на фиг.1 и фиг.2, каждая из которых имеет шесть режущих пластин 5А-5F, выполненных из материалов, соответственно показанных в таблице 1, представленной ниже. Каждая из режущих пластин 5А-5F имеет диаметр режущей части инструмента, составляющий 20,0 мм, и длину в осевом направлении, составляющую 13,5 мм. При условиях, указанных в таблице, операция развертывания была использована для направляющего отверстия, которое имеет диаметр 19,5 мм и которое было предварительно просверлено в обрабатываемом материале S50C, при одновременной подаче маслянистой смазочно-охлаждающей жидкости под давлением 5 кг/см2 с тем, чтобы исследовать скорость резания, шероховатость внутренней периферийной поверхности отверстия и степень термической адгезии обрабатываемого материала. Результаты показаны в таблице 1. Инструментальные материалы, использованные для режущих пластин, имеют состав и аббревиатуру, приведенные ниже.

Сверхтвердый сплав: сверхтвердый сплав на основе WC (карбида вольфрама) (ISO-P20).

Керамический материал: спеченный керамический материал на основе оксида алюминия (85% Al2O3, 3,5% TiC, 10% ZrO3).

Кермет: кермет на основе TiC/N [89% (Ti, W) (C, N), 0,6% (Ti, Mo, W) C, 10,4% Ni/Co].

DIA: микрокристаллический алмазный спеченный материал (содержание алмазов - 88 объемных процентов, диаметр частиц 4,5 мкм, твердость HV9000, сопротивление прогибу 1,8 ГПа)

Как очевидно из таблицы 1, обычная машинная развертка М4 имеет шесть режущих пластин 5А-5F, которые все выполнены из сверхтвердого сплава, в то время как каждая из машинных разверток М1-М3 согласно настоящему изобретению имеет шесть режущих пластин 5А-5F и имеет такую конструкцию, что режущая пластина, выполненная из сверхтвердого сплава, и режущая пластина, выполненная из другого твердого инструментального материала (то есть спеченного керамического материала, кермета или микрокристаллического алмазного спеченного материала), расположены попеременно. Машинные развертки М1-М3 согласно настоящему изобретению могут обеспечить скорость обработки (скорость F подачи стола), приблизительно в шесть-десять раз превышающую скорость обработки, обеспечиваемую обычной машинной разверткой М4, и может обеспечить ресурс стойкости режущей кромки, приблизительно в 2,7-3,3 раза превышающий ресурс стойкости обычной машинной развертки М4. Аналогичным образом, обычная машинная развертка М7 имеет режущие пластины 5А-5F, которые все выполнены из кермета, в то время как каждая из машинных разверток М5 и М6 согласно настоящему изобретению имеет шесть режущих пластин 5А-5F и такую конструкцию, что режущая пластина, выполненная из кермета, и режущая пластина, выполненная из спеченного керамического материала или из микрокристаллического алмазного спеченного материала, расположены попеременно. Машинные развертки М5 и М6 согласно настоящему изобретению могут обеспечить скорость обработки, приблизительно в 5,3-6,4 раза превышающую скорость обработки, обеспечиваемую обычной машинной разверткой М7, и может обеспечить ресурс стойкости режущей кромки, приблизительно в 1,3-1,5 раза превышающий ресурс стойкости обычной машинной развертки М7. Из данных результатов можно понять, что недостатки одной из режущих пластин уравновешиваются посредством выполнения комбинации материалов, в которой твердый инструментальный материал используется для одной из режущих пластин машинной развертки, в то время как другой вид твердого инструментального материала используется для другой режущей пластины, и в результате может быть обеспечен синергетический эффект, посредством которого предпочтительные характеристики заметно улучшаются.

Реферат

Развертка содержит режущие пластины, количество которых выбрано четным и равным или большим четырех, причем режущие пластины установлены на наружной периферийной части корпуса головки развертки с равномерным распределением. При этом режущие пластины, рассматриваемые как пара и обращенные друг к другу в радиальном направлении, выполнены из различного по виду материала друг от друга. Одна из режущих пластин, рассматриваемых как пара, может быть выполнена из твердого сплава, а другая режущая пластина выполнена из материала одного вида, выбранного из группы спеченного керамического материала, кермета и микрокристаллического алмазного спеченного материала или одна из режущих пластин может быть выполнена из кермета, а другая режущая пластина выполнена из материала одного вида, выбранного из группы спеченного керамического материала и микрокристаллического алмазного спеченного материала. Технический результат: повышение качества обработки и стойкости развертки. 2 з.п. ф-лы, 2 ил., 1 табл.

Комментарии