Инструмент для обработки торцов труб - RU2638484C1

Код документа: RU2638484C1

Чертежи

Описание

Изобретение относится к средствам механической обработки труб, а именно к ручным инструментам для обработки торцов труб, используемых преимущественно в процессе работ по изготовлению, сборке и испытаниям топливных и газовых систем космических летательных аппаратов, разгонных блоков и ракет-носителей.

В топливных и газовых системах летательных аппаратов, например разгонных блоков и блоках довыведения, широко используются трубы, выполненные из нержавеющих сталей и алюминиевых сплавов диаметром 6…12 мм и толщиной стенки 0,5…1 мм, которые свариваются как при сборке трубопроводов, так и при подгонке трубопроводов в процессе общей сборки летательных аппаратов, причем в последнем случае зачастую работы по подготовке торцов труб необходимо выполнять на собранном изделии в чистовых помещениях окончательной сборки летательного аппарата. При этом при проектировании инструментов для обработки торцов трубных заготовок традиционные проблемы по снижению массы и повышению точности обработки торца трубной заготовки дополняются необходимостью решения проблем по предотвращению попадания металлической стружки и частиц металла, образующихся в процессе обработки торцов, в чистовые помещения общей сборки. Необходимость обработки торцов труб внутри собранных отсеков летательных аппаратов налагает также и требование по уменьшению размеров таких инструментов.

Из заявки Китая CN 202591748 U (МПК B23D 79/08, опубл. 12.12.2012) и патента Китая №1843675 (МПК B23D 79/08, опубл. 11.10.2006) известны ручные инструменты для очистки сварочного шлака с внутренних поверхностей труб. Указанные инструменты содержат закрепленные на ручке режущие лезвия для обработки внутренних поверхностей труб. Эти технические решения предназначены для выполнения одной операции - удаления заусенцев и шлака с внутренней поверхности трубы.

Известен ряд технических решений ручного инструмента, предназначенного для обработки торцов труб (см., например, патент Франции 2342815 (МПК B23D 79/08, опубл. 3.03.1976), патент США №5004383 (МПК В23В 51/00, опубл. 2.04.1991), патент на полезную модель РФ №92814 (МПК В21В 29/00, опубл. 10.04.2010)). Указанные технические решения включают конструктивные элементы для выполнения двух операций по обработке торцов труб:

- для нарезания внутренней и наружной фасок на торцы труб (пат. Франции 2342815),

- для снятия заусенцев и нарезание фасок на торцы труб (патент США 5004383),

- для калибровки внутреннего отверстия и нарезания наружной фаски на торцы пластиковых или металлопластиковых труб (пат. на полезную модель РФ 92814).

Эти технические решения характеризуются недостаточной точностью обработки торцов труб, так как указанные технические решения инструментов не включают средств, обеспечивающих поддержание соосности между инструментом для обработки торца трубы и трубной заготовкой в процессе работы. Кроме того, в устройстве указанных приспособлений элементы обработки внутренней и наружной поверхностей торца трубы выполнены конструктивно изолированными друг от друга: в патенте Франции 2342815 и патенте США 5004383 режущие инструменты для обработки наружной поверхности трубы и внутренней поверхности трубы находятся на разных концах ручки, а в патенте на полезную модель РФ 92814 режущий инструмент для нарезания наружной резьбы размещен в осевом проеме корпуса, а калибры отверстий для внутренних поверхностей - снаружи корпуса. Это определяет последовательное выполнение операций по обработке наружной и внутренней поверхности трубной заготовки, что увеличивает общее время обработки торца трубы.

Отсутствие средств, обеспечивающих соосность между трубной заготовкой и инструментом в процессе работы инструмента, характерно и для технического решения ручного инструмента по патенту США 3976388 (МПК В23В 51/00, опубл. 24.08.1976). Инструмент в соответствии с этим решением выполнен в виде тройника, каждый конец которого предназначен для одновременного удаления заусенцев от внутреннего и наружного краев торца трубы и выполнен в виде Λ-образного выступа. Это определяет недостаточную точность при использовании этого решения для нарезания наружной фаски на торце трубы.

Решение приставного станка по патенту на полезную модель РФ №48291 (МПК В23В 5/08, опубл. 10.10.2005) позволяет проводить обработку торцов труб - нарезание наружной фаски, и включает средство базирования трубы относительно режущего лезвия. Средство базирования обрабатываемой трубы в этом решении включает четыре стойки, конструктивно связанные с корпусом инструмента, концы которых снабжены упорами, между которыми зажата обрабатываемая труба. Однако передача усилий в нескольких локальных точках на обрабатываемую трубу относительно небольшого диаметра, выполненную из алюминиевого сплава, может вызвать локальные пластические деформации стенки трубы, что является недопустимым для топливных систем летательных аппаратов.

Техническое решение ручного инструмента для обработки торцов труб, известное из патента на изобретение РФ №2406603 (МПК В28В 21/00, опубл. 20.12.2010), предназначено для обработки полимерных труб, а именно для зачистки наружных поверхностей полимерных труб. В соответствии с этим решением инструмент включает корпус, снабженный открытой со стороны торца втулкой. В продольной прорези втулки расположена цилиндрическая фреза для зачистки наружной поверхности конца трубы, введенной в полость втулки. Длина втулки в этом решении, сопоставимая с диаметром трубы и используемая для обеспечения соосности между обрабатываемой заготовкой и режущим инструментом, не обеспечивает необходимую точность для нарезания наружной фаски на торец трубы топливной системы летательного аппарата.

Ближайшим аналогом заявляемого решения инструмента для обработки торца трубы является техническое решение, известное из патента Великобритании №2384453 (МПК В23В 5/16, опубл. 30.07.2003). В соответствии с этим решением инструмент предназначен для одновременной обработки внутренней и внешней поверхности трубы, а именно для удаления заусенцев с внутренней и наружной поверхностей трубной заготовки. Инструмент состоит из стержня, один конец которого соединен с корпусом, снабженным режущими лезвиями, а другой - с ручкой. Корпус инструмента выполнен в виде стакана, основание которого - дно стакана, соединено со стержнем. На внутренней поверхности боковой стенки корпуса закреплены режущие лезвия для снятия заусенцев с наружной поверхности обрабатываемой трубы. Вдоль оси корпуса закреплен конический элемент с режущими лезвиями для снятия заусенцев с внутренней поверхности трубы. При работе конический элемент с режущими лезвиями вводится в конец обрабатываемой трубы, при этом конический элемент служит для направления трубки для обеспечения контакта поверхностей с режущими кромками. При вращении инструмента относительно трубки производится удаление заусенцев с наружной и внутренней поверхности трубы.

Указанное техническое решение имеет следующие недостатки:

- во-первых, функционально рассмотренный инструмент не обеспечивает нарезания наружной фаски на торце трубы,

- во-вторых, точность позиционирования обрабатываемой трубы относительно корпуса инструмента с использованием режущих лезвий для обработки внутренней и наружных поверхностей трубы является недостаточной для нарезания наружной фаски на трубу для последующей сварки.

Кроме того, недостатком, как этого технического решения, так и других технических решений инструментов для обработки труб, упомянутых выше, является невозможность их использования в чистых производственных помещениях для сборки топливных систем летательных аппаратов, так как в этих решениях отсутствуют средства для предотвращения попадания металлической стружки и частиц металла, образующихся при резке, в производственные помещения. Кроме этого, техническое решение рассматриваемого инструмента предназначено для обработки трубной заготовки только одного диаметра, что ограничивает его функциональные возможности.

Технической задачей заявляемого решения является разработка инструмента для обработки торцов труб, допускающего его использование в чистовых помещениях сборки топливных систем летательных аппаратов в сочетании с сокращением времени обработки торцов труб.

Техническая задача решается следующим образом.

В соответствии с заявляемым решением инструмент для обработки торцов труб содержит корпус и размещенные внутри корпуса фрезу, шабер и пружину.

Корпус инструмента выполнен в виде трубы. Боковая стенка корпуса в соответствии с заявляемым решением снабжена продольным пазом, а торцы перекрыты первой и второй крышками. Каждая из крышек содержит опорную часть, контактирующую с одним из торцов корпуса, и крепежную часть, выполненную в виде короткой трубы, закрепленной внутри корпуса. В соответствии с заявляемым решением первая крышка снабжена сквозной направляющей трубкой, соосной корпусу, а вторая крышка снабжена радиальным пазом, расположенным на ее опорной части.

Фреза включает основание, выполненное в виде соосного корпусу диска с диаметром, равным внутреннему диаметру корпуса. В соответствии с заявляемым решением основание фрезы снабжено режущими лезвиями, сквозным отверстием, соосным корпусу, и пальцем, расположенным на боковой поверхности и введенным в продольный паз корпуса.

Шабер содержит основание, которое в соответствии с заявляемым решением выполнено в виде диска. Одна сторона основания снабжена радиальным ребром, введенным в радиальный паз второй крышки, а на другой стороне основания соосно корпусу закреплен стержень, пропущенный через отверстие основания фрезы и снабженный режущими кромками, размещенными на его конце.

В соответствии с заявляемым решением фреза поджата к крепежной части первой крышки упомянутой пружиной, опертой на основание шабера. При этом режущие лезвия фрезы и режущие кромки шабера расположены с обеспечением возможности режущими лезвиями фрезы нарезания наружной фаски на трубу, а режущими кромками шабера - обработки внутренней поверхности трубы, введенной через направляющую трубку внутрь корпуса.

Выполнение корпуса в виде трубы с торцами, перекрытыми крышками, одна из которых снабжена сквозной направляющей трубкой, обеспечивающей введение внутрь корпуса обрабатываемой трубной заготовки, в сочетании с размещением фрезы и шабера внутри корпуса с обеспечением возможности режущими лезвиями фрезы нарезания наружной фаски на трубу, а режущими кромками шабера - обработки внутренней поверхности трубы, позволяя проводить обработку трубной заготовки внутри корпуса и тем самым обеспечивая предотвращение попадания металлической стружки и частиц металла, образующихся при обработке трубной заготовки, в производственные помещения, позволяет использовать предлагаемый инструмент в чистовых помещениях для сборки топливных и газовых систем летательных аппаратов.

Выполнение фрезы и шабера с основаниями в виде дисков, помещенных внутрь корпуса в сочетании с введением радиального ребра шабера в радиальный паз второй крышки корпуса, выполнением основания фрезы со сквозным отверстием и размещением стержня шабера, пропущенного через отверстие основания фрезы, позволяя совместить выполнение операции по нарезанию наружной фаски на трубную заготовку с операцией по обработке внутренней поверхности трубной заготовки, позволяет сократить общее время обработки торца трубы.

Введение в конструкцию первой крышки инструмента направляющей трубки для подачи обрабатываемой трубы внутрь корпуса, позволяя обеспечить соосность между обрабатываемой трубой и режущими элементами инструмента, позволяет ограничить перекос плоскости торца трубы относительно ее оси после обработки в пределах от 15 до 40 минут, что обеспечивает выполнение требований ОСТ 92-1600-84 к качеству сварного шва топливных и пневматических систем летательных аппаратов.

Наличие в заявляемом техническом решении на боковой стенке корпуса продольного паза, расположенного на боковой поверхности основания фрезы и введенного в продольный паз корпуса, в сочетании с наличием пружины, опертой на основание шабера и обеспечивающей поджатие фрезы к первой крышке, позволяет путем замены фрезы и первой крышки использовать инструмент для обработки труб различных диаметров, что расширяет функциональные возможности инструмента и сокращает общее время сборки летательных аппаратов, в топливных и пневматических системах которых использованы трубы с различными поперечными размерами. Кроме того, палец, введенный в продольный паз корпуса, исключая вращение фрезы относительно оси корпуса, также способствует сокращению времени обработки торца трубы.

Техническим эффектом от использования заявляемого технического решения инструмента для обработки торцов труб является расширение функциональных возможностей инструмента за счет возможности проведения работ по обработке торцов труб в чистовых помещениях для сборки топливных и газовых систем летательных аппаратов в сочетании с сокращением времени как обработки торцов труб на 20…30 процентов за счет совмещения выполнения операций по нарезанию на трубу наружной фаски, так и за счет возможности ускоренной переналадки инструмента на другие размеры труб при общей сборке топливных и пневматических систем летательных аппаратов.

Кроме того, длина направляющей трубки может быть выбрана большей диаметра обрабатываемой трубы от 3 до 6 раз. При выборе меньшей длины направляющей трубки ухудшается точность обработки торца трубы, а при выборе большей длины направляющей трубки возрастают габариты инструмента.

Режущие лезвия фрезы наиболее предпочтительно разместить на клинообразных зубцах с острием, направленным к продольной оси инструмента и с профилем трапециевидной формы. При этом дополнительно уменьшается масса инструмента и улучшаются условия удаления металлической стружки и частиц металла из зоны реза в замкнутую полость корпуса.

Помимо прочего основание фрезы дополнительно может быть снабжено хвостовой частью, выполненной в виде трубы, установленной соосно корпусу, причем пружина расположена с охватом указанной хвостовой части фрезы. Благодаря этому исключается деформация пружины в поперечном направлении под действием сжимающей нагрузки, что предотвращает затупление кромок стержня шабера в случае его контакта с пружиной и возникновения неравномерности усилия резания фрезы, что дополнительно повышает точность обработки торца трубы.

Кроме того, стержень шабера и сквозное отверстие фрезы наиболее предпочтительно выполнить в виде усеченной правильной четырехгранной призмы с наклоном боковых граней к продольной оси инструмента под углом, выбранным из диапазона от 6° до 10°. При выборе угла наклона боковых граней под большим углом уменьшается зона обработки внутренней поверхности трубы, а при выборе угла наклона боковых граней под меньшим углом увеличиваются габариты и масса инструмента.

Заявляемое решение инструмента для обработки торцов труб поясняется следующими чертежами:

фиг. 1 - общий вид инструмента для обработки торцов труб в сборе,

фиг. 2 - продольный разрез инструмента для обработки торцов труб (вид А-А с фиг. 1),

фиг. 3 - поперечный разрез инструмента для обработки торцов труб (вид Б-Б с фиг. 1),

фиг. 4 - инструмент для обработки торцов труб, вид сбоку (вид В с фиг. 1),

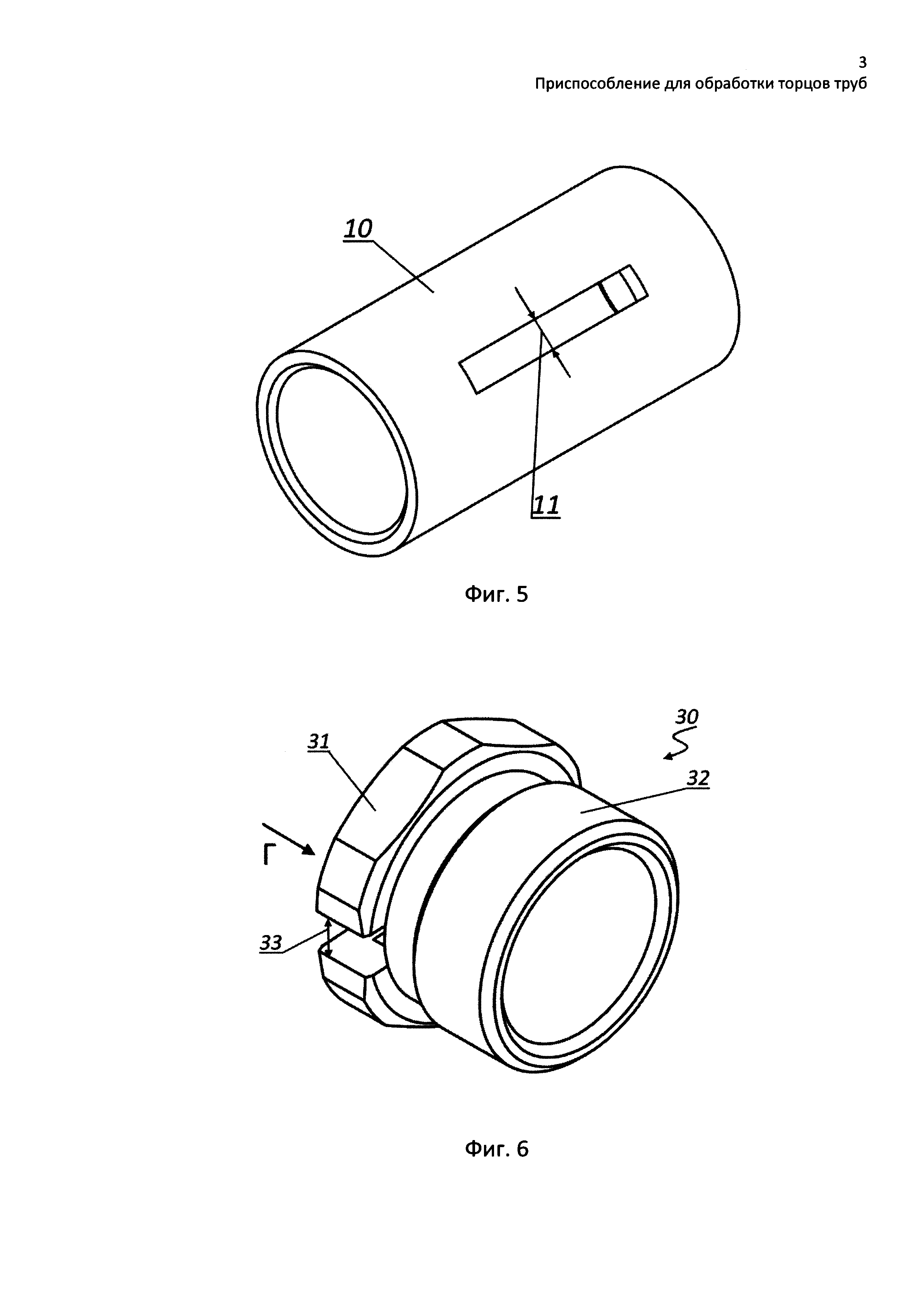

фиг. 5 - корпус инструмента для обработки торцов труб в аксонометрии,

фиг. 6 - вторая крышка инструмента для обработки торцов труб в аксонометрии, вид со стороны крепежной части крышки,

фиг. 7 - вторая крышка инструмента для обработки торцов труб, вид сбоку (вид Г с фиг. 6),

фиг. 8 - фреза инструмента для обработки торцов труб, вид спереди,

фиг. 9 - фреза инструмента для обработки торцов труб, вид в плане (вид Д с фиг. 8),

фиг. 10 - продольный разрез инструмента для обработки торцов труб (вид Е-Е с фиг. 9),

фиг. 11 - шабер инструмента для обработки торцов труб в аксонометрии (вид со стороны рабочей части шабера с режущими кромками),

фиг. 12 - шабер инструмента для обработки торцов труб в аксонометрии (вид со стороны с радиальным ребром),

фиг. 13 - инструмент для обработки торцов труб в сборе с заготовкой трубы,

фиг. 14 - продольный разрез инструмента для обработки торцов труб в сборе с заготовкой трубы,

фиг. 15 - сечение зубца с режущим лезвием (сечение Н-Н с фиг. 8).

Заявляемый инструмент для обработки торцов труб устроен следующим образом.

Инструмент для обработки торцов труб содержит корпус 10, выполненный в виде цилиндрической трубы (см. фиг. 1, 5). Боковая стенка корпуса снабжена продольным пазом 11. Торцы корпуса 10 перекрыты первой 20 и второй 30 крышками.

Крышки 20 и 30 содержат (см. фиг. 2) опорные части 21, 31, контактирующие с торцами корпуса 10, и крепежные части 22, 32. Крепежные части 22, 32 выполнены в виде коротких цилиндрических труб, закрепленных внутри корпуса 10. Крепление крышек внутри корпуса наиболее предпочтительно выполнить с использованием резьбовых соединений. Боковые стенки крепежных частей 21, 31 крышек наиболее предпочтительно выполнить в виде шестигранной поверхности под гаечный ключ.

Опорная часть 21 первой 20 крышки снабжена направляющей трубкой 23, допускающей возможность введения через нее во внутреннюю полость 12 корпуса обрабатываемой трубы 70 (см. фиг. 13, 14). Направляющая трубка 23 расположена соосно корпусу. Внутренний диаметр направляющей трубки наиболее целесообразно выбрать с обеспечением зазора между направляющей трубкой и обрабатываемой трубой: величина зазора между направляющей трубкой 23 и обрабатываемой трубой 70 при обработке трубных заготовок диаметром от 6 до 12 мм может быть выбрана из диапазона от 0,25 до 0,75 мм.

Исследования авторов показали, что длина направляющей трубки наиболее может быть выбрана, превышающей диаметр обрабатываемой трубной заготовки в 4…8 раза. В наиболее предпочтительном варианте выполнения инструмента для обработки торцов труб длина направляющей трубки может превышать диаметр трубной заготовки в 4,5 раза.

Опорная часть 31 второй крышки 30 снабжена радиальным пазом 33 (см. фиг. 6, 7). В наиболее предпочтительном варианте выполнения инструмента, как показано на фиг. 6, 7, радиальный паз второй крышки 20 может быть выполнен сквозным - с высотой, равной высоте опорной части 31 второй крышки, и протянутым от боковой поверхности основания 31 второй крышки до приблизительно продольной оси корпуса, как показано на фиг. 4.

Кроме того, в соответствии с заявляемым решением конструкция инструмента снабжена размещенными внутри корпуса фрезой 40, шабером 50 и пружиной 60.

Фреза 40 (см. фиг. 8-10) в соответствии с заявляемым решением включает основание 41 и режущие лезвия 42, соединенные с основанием фрезы.

Основание 41 фрезы в соответствии с заявляемым решением выполнено в виде диска с цилиндрическими боковыми стенками и размещено соосно корпусу. Основание 41 фрезы выполнено с диаметром, равным внутреннему диаметру корпуса. Наиболее предпочтительно внутреннюю стенку корпуса и боковую стенку диска выполнить с допусками, соответствующими скользящей посадке, обеспечивающей возможность продольного перемещения основания 41 фрезы относительно корпуса 10.

Основание 41 фрезы снабжено пальцем 43, расположенным на боковой поверхности основания и введенным в паз 11 корпуса. Наиболее предпочтительно палец выполнить в виде снабженного наружной резьбой стержня, ввернутого в отверстие 44 в боковой стенке основания 41 фрезы, как показано, например, на фиг. 3.

Кроме того, основание 41 фрезы 40 в соответствии с заявляемым решением снабжено сквозным отверстием 47, соосным корпусу инструмента.

Режущие лезвия 42 закреплены на первой стороне основания, ориентированной в сторону первой крышки 20 корпуса. Режущие лезвия 42 фрезы расположены с обеспечением возможности режущими лезвиями фрезы нарезания наружной фаски на трубу 70, введенную через направляющую трубку 23 во внутреннюю полость 12 корпуса 10, как показано на фиг. 14.

Острие режущих лезвий фрезы могут быть расположены под углом α от 30 до 60 градусов к продольной оси инструмента (см. фиг. 10). Наиболее предпочтительно расположить острие лезвий 42 под углом 45 градусов к продольной оси инструмента, что обеспечивает возможность выполнения наружной фаски на обрабатываемой трубной заготовке 70, введенной через направляющую трубку 23 во внутреннюю полость 12 корпуса, под углом 45 градусов, который наиболее предпочтительно используется на трубах топливных систем летательных аппаратов для последующей сварки. При этом угол β (см. фиг. 8, 15) заточки режущего лезвия может быть выбран из диапазона от 60 до 80 градусов. В наиболее предпочтительном варианте использования инструмента для нарезания наружной фаски на трубных заготовках из нержавеющей стали, например стали 12Х18Н10Т, или алюминиевого сплава АМг-6М угол заточки режущих лезвий фрезы может быть выбран близким 70 градусам.

Фрезу 40 наиболее предпочтительно выполнить зацело из инструментальной стали 9ХС фрезерованием с последующей закалкой. При этом, не притупляя кромки режущих лезвий после фрезерования, может быть получена фреза, функционально пригодная для ручного нарезания наружной фаски на трубные заготовки диаметром от 6 до 12 мм с толщиной стенки от 0,5 до 1 мм из нержавеющих сталей и алюминиевых сплавов.

В наиболее предпочтительном варианте выполнения инструмента (см. фиг. 8-10) режущие лезвия 42 могут быть выполнены на зубцах 45, ориентированных в сторону первой крышки 20. Зубцы 45 наиболее предпочтительно выполнить клинообразной формы в плановой проекции (см. фиг. 9) с острием, направленным к продольной оси инструмента, и с профилем трапециевидной формы, как показано на фиг. 10. При этом угол θ между боковыми стенками зубца может быть выбран из диапазона от 20 до 30 градусов, что наиболее предпочтительно из условий технологичности изготовления фрезы.

Наиболее предпочтительно на основании 41 выполнить четыре зубца 45, как показано на фиг. 9.

Шабер 50 (см. фиг. 11, 12) содержит основание 51, выполненное в виде диска, на внешней стороне которого - на стороне, обращенной ко второй крышке 30, размещено радиальное ребро 52. Радиальное ребро 52 введено в радиальный паз 11 второй 30 крышки (см. фиг. 2, 40). На внутренней стороне основания 51 шабера - на стороне, обращенной к фрезе 40, соосно корпусу закреплен стержень 53. Рабочая часть стержня 53 - ее конец, снабжена режущими кромками 54 и пропущена через отверстие 47 основания 41 фрезы (см. фиг. 1, 3, 14) с обеспечением возможности режущими кромками шабера обработки внутренней поверхности трубы 70, введенной через направляющую трубку 23 во внутреннюю полость 12 корпуса инструмента.

Рабочая часть стержня 53 с режущими кромками 54 может быть выполнена в виде усеченной пирамиды четырехгранной формы, как показано на фиг. 11, 12. Углы наклона боковых граней рабочей части стержня с режущими кромками 54 к продольной оси инструмента могут быть выбраны из диапазона от 6 до 10 градусов.

При изготовлении шабера 50, как и фрезы 40, зацело из инструментальной стали 9ХС фрезерованием с последующей закалкой, не притупляя кромки режущих кромок шабера после фрезерования, могут быть получены режущие кромки шабера с углами заострения, близкими 90 градусов, что является достаточным для снятия заусенцев с внутренней поверхности трубной заготовки диаметром от 6 до 12 мм и с толщиной стенки от 0,5 до 1 мм из нержавеющей стали и алюминиевых сплавов.

Хвостовую часть стержня 53 - часть, расположенную между частью стержня 53 с режущими кромками и основанием 51 шабера, наиболее предпочтительно выполнить в форме, подобной форме части шабера с режущими кромками - в виде усеченной пирамиды с углами наклона граней к продольной оси инструмента равными, выбранными из диапазона - от 6 до 10 градусов.

Упомянутая пружина 60 помещена между тыльными сторонами основания 41 фрезы 40 и основания 51, за счет чего пружина 60, опертая на основание 51 второй крышки, обеспечивает поджатие зубцов 45 фрезы к крепежной части 22 первой крышки.

В соответствии с заявляемым решением фреза 40 дополнительно может быть снабжена хвостовой частью 46, выполненной в виде трубы (см. фиг. 8, 10), установленной соосно продольной оси инструмента. При этом пружина 60 может быть расположена с охватом хвостовой части 46 фрезы, как показано на фиг. 2, 14.

Наиболее предпочтительно стержень 53 шабера выполнить в виде усеченной правильной четырехгранной призмы с наклоном боковых граней к продольной оси инструмента под углом, близким 8 градусам. Внутренняя поверхность сквозного отверстия 47 основания 41 фрезы может быть выполнена в виде поверхности правильной четырехгранной призмы с наклоном боковых граней к продольной оси инструмента под таким же углом.

Используя описанные выше приемы, может быть изготовлен инструмент для обработки торцов труб диаметром 6…12 мм и толщиной стенки 0,5…1 мм с массой инструмента до 1 кг, диаметром корпуса до 30 мм и продольным габаритным размером инструмента до 120…130 мм.

Заявляемое устройство может быть выполнено следующим образом.

Сборочные единицы заявляемого инструмента выполняются с использованием известных приемов механической обработки: корпус и крышки выполняются токарной обработкой, фреза и шабер выполняются зацело фрезерной обработкой с последующей закалкой. Кромки режущих элементов фрезы и шабера после фрезерования не притупляются.

При сборке инструмента в корпусе закрепляется первая крышка с направляющей трубкой, после чего в корпус вставляется фреза.

Шабер устанавливается во вторую крышку, при этом радиальное ребро вводится в радиальный паз второй крышки и на стержень надевается пружина. Вторая крышка с шабером и пружиной вставляется в корпус, при этом ее крепежная часть закрепляется внутри корпуса. После этого фреза пальцем фиксируется в корпусе.

При использовании инструмента через направляющую трубку внутрь корпуса вводится трубная заготовка. Прижимая инструмент к торцу трубной заготовки и удерживая трубную заготовку, слесарь прокручивает инструмент относительно его продольной оси. При этом режущими лезвиями фрезы на торце трубы нарезается наружная фаска, и режущими кромками шабера обрабатывается внутренняя поверхность трубы. При этом металлическая стружка, опилки и частицы металла попадают внутрь корпуса. Вне чистового помещения производится очистка инструмента от стружки и опилок, попавших внутрь корпуса.

Инструмент может быть изготовлен на предприятиях авиационной и ракетно-космической отраслях промышленности и использован как при обработке трубных заготовок после их резки в механических цехах, так и при подгонке труб в процессе окончательной сборки летательного аппарата в цехах общей сборки летательных аппаратов.

Реферат

Инструмент содержит корпус и размещенные внутри него фрезу, шабер и пружину. Торцы корпуса перекрыты первой и второй крышками. Первая крышка снабжена сквозной направляющей трубкой. Фреза включает основание, выполненное в виде соосного корпусу диска. Основание фрезы снабжено режущими лезвиями и сквозным отверстием, соосным корпусу. Шабер включает стержень, пропущенный через отверстие основания фрезы и снабженный режущими кромками. Фреза поджата пружиной к первой крышке. Режущие лезвия фрезы и режущие кромки шабера расположены с обеспечением возможности режущими лезвиями фрезы нарезания наружной фаски на трубе, а режущими кромками шабера обработки внутренней поверхности трубы, введенной через направляющую трубку внутрь корпуса. Достигается возможность использования инструмента в чистовых помещениях сборки топливных систем летательных аппаратов и сокращение времени обработки торцов труб. 4 з.п. ф-лы, 15 ил.

Комментарии