Стоматологическая заготовка, содержащая предварительно спеченный пористый диоксидциркониевый материал, способ ее изготовления и стоматологическое изделие, сформированное из указанной стоматологической заготовки - RU2607951C2

Код документа: RU2607951C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к способу изготовления стоматологического изделия из диоксидциркониевой керамической стоматологической заготовки для фрезерования и к стоматологическому изделию (например, в форме коронки или моста, или узла их конструкций), получаемому путем такого процесса.

Уровень техники

Стандартной процедурой изготовления высокоэстетичных стоматологических протезов на основе диоксида циркония является фрезерование предварительно спеченных диоксидциркониевых заготовок для фрезерования с точно определенной усадочной деформацией и обжиг этой обрабатываемой детали до окончательной плотности и требуемых геометрических размеров. Качество фрезерованной конструкции, как правило, зависит от прочности на изгиб используемой заготовки для фрезерования. Прочность на изгиб заготовки для фрезерования можно определить, например, с использованием испытания пуансоном на трех шариках согласно стандарту ISO 6872.

Для шлифования, например, борами с алмазным напылением, прочность на изгиб блока для фрезерования, как правило, составляет от 60 МПа до предела прочности диоксида циркония с предпочтительным верхним пределом приблизительно 110 МПа. Шлифование можно выполнять на таких шлифовальных станках, как CEREC™ InLab (Sirona Corp.) и E4D (D4D Corp.).

Фрезерование, как правило, можно выполнить, если прочность на изгиб блока для фрезерования находится в пределах интервала 15-50 МПа. Фрезерование можно осуществлять с использованием системы Lava™ от 3М ESPE.

В патентном документе EP 1206223 A1 (3М ESPE) описано, что для фрезерования исходное сопротивление разрушению стоматологических заготовок для фрезерования должно находиться в пределах интервала 15-30 МПа. Если выполнять фрезерование за пределами этих интервалов, полученная структура часто не является соразмерно фрезерованной и может проявлять выкрашивание.

В патентном документе US 2004/0119180 A1 (3М ESPE) описан способ изготовления зубного протеза, включающий этапы получения заготовки для фрезерования, имеющей исходное сопротивление разрушению 31-50 МПа, фрезерования этой заготовки и спекания этой фрезерованной заготовки.

В патенте США №5702650 (Hintersehr) описан способ изготовления керамических стоматологических протезов путем профилирования пористой начерно обработанной детали, изготовленной из ZrO2, Y2O3, HfO2, плотного спекания или пропитки начерно обработанной детали и доработка этой начерно обработанной детали посредством фрезы.

В заявке на патент США №61/545243 (3М IPC) описаны аэрогели, прокаленные и кристаллические изделия, а также способы их изготовления. Содержимое этой заявки включено в настоящее раскрытие посредством ссылки.

Патентный документ US 2011/0269618 (Knapp et al.) относится к нанокристаллической стоматологической керамике, где нанокристаллы образованы путем испарения.

Однако по-прежнему существует простор для совершенствования, особенно в том, что касается требований, подлежащих выполнению в отношении современных стоматологических материалов.

Описание изобретения

Типичной трудностью, связанной с диоксидциркониевыми блоками для фрезерования из уровня техники, является липкость пыли, образующейся в ходе процесса фрезерования без смазочно-охлаждающей жидкости, что может приводить к прилипанию пыли к деталям станка, а также к фрезерованным изделиям. Прилипание пыли к фрезерным борам может становиться критическим и приводить к полному забиванию бора. Это может в результате приводить к повреждению фрезеруемого протеза. Для того чтобы уменьшить количество пыли и свести к минимуму связанные с этим трудности, во фрезерных станках, как правило, реализуют очистку сжатым воздухом.

Поэтому было бы желательно иметь в доступе стоматологическую заготовку для фрезерования с более благоприятным поведением при механической обработке (например, образующую меньше фрезерной пыли в ходе процесса механической обработки и/или выполненную с возможностью более эффективного фрезерования и шлифования и/или механической обработки).

В качестве альтернативы или в дополнение, было бы желательно, в случае необходимости или надобности, иметь возможность корректировки формы и/или поверхности механически обработанного стоматологического изделия вручную простым и надежным образом.

Этой цели можно достигнуть посредством стоматологической заготовки для фрезерования, содержащей пористый диоксидциркониевый материал, характеризующийся следующими признаками:

- характеризуется изотермой типа IV адсорбции и/или десорбции N2 в соответствии с классификацией IUPAC,

- имеет твердость по Виккерсу от приблизительно 25 до приблизительно 150 или от приблизительно 25 до приблизительно 140, причем данная стоматологическая заготовка для фрезерования содержит средства для ее обратимого прикрепления к устройству для механической обработки.

В другом воплощении настоящее изобретение относится к способу изготовления диоксидциркониевого стоматологического изделия, содержащему этапы

- получения стоматологической заготовки для фрезерования, содержащей пористый диоксидциркониевый материал, описываемый в настоящем тексте,

- размещения данной стоматологической заготовки для фрезерования в устройстве для механической обработки,

- механической обработки пористого диоксидциркониевого материала,

при этом стоматологическая заготовка для фрезерования и диоксидциркониевый керамический материал являются такими, как описывается в настоящем тексте.

Дополнительное воплощение настоящего изобретения относится к стоматологическому изделию, получаемому при помощи способа, описываемого в настоящем тексте.

Определения

Термин «стоматологическое изделие» означает любое изделие, пригодное для использования или подлежащее использованию в стоматологической или ортодонтической области, в особенности, для изготовления или в качестве стоматологического протеза, модели зуба и их деталей.

Примеры стоматологических изделий включают коронки (в том числе монолитные коронки), мосты, вкладки, накладки, виниры, фасетки, колпачки, каркас коронок и мостов, имплантаты, опорные коронки, ортодонтические аппараты (например, брекеты, щечные направляющие трубки, зажимы и пуговицы) и их детали.

Поверхность зуба не считается стоматологическим изделием.

Стоматологическое изделие не должно содержать компоненты, являющиеся вредными для здоровья пациента, и поэтому оно не содержит опасные и токсичные компоненты, способные мигрировать наружу из стоматологического изделия.

Под термином «монолитный стоматологический протез» следует понимать стоматологическое керамическое изделие, на поверхность которого не прикреплена фасетка или винир. То есть монолитный стоматологический протез, по существу, состоит только из одного материального состава. Однако в случае надобности может быть нанесен тонкий глазирующий слой.

Под «стоматологической заготовкой для фрезерования» подразумевают цельный блок (3-мерное изделие) материала, из которого в любом субтрактивном процессе, например, помимо фрезерования, также путем шлифования, сверления и т.д., можно посредством механической обработки получить стоматологическое изделие, стоматологическую обрабатываемую деталь, стоматологическую опорную конструкцию или стоматологический протез. Стоматологическая заготовка для фрезерования может иметь размер от приблизительно 20 мм до приблизительно 30 мм в двух измерениях, например, она может иметь диаметр в этом интервале, и может иметь определенную длину в третьем измерении. Заготовка для изготовления одиночной коронки может иметь длину от приблизительно 15 мм до приблизительно 30 мм, а заготовка для изготовления мостов может иметь длину от приблизительно 40 мм до приблизительно 80 мм. Типичный размер заготовки, если ее используют для изготовления одиночной коронки, характеризуется диаметром приблизительно 24 мм и длиной приблизительно 19 мм. Кроме того, типичный размер заготовки, если ее используют для изготовления мостов, характеризуется диаметром приблизительно 24 мм и длиной приблизительно 58 мм. Помимо вышеупомянутых геометрических размеров, стоматологическая заготовка для фрезерования также может иметь форму куба, цилиндра или прямоугольного параллелепипеда. Заготовки для фрезерования большего размера могут являться преимущественными, если из одной заготовки следует изготовить более одной коронки или моста. В этих случаях, диаметр или длина заготовки для фрезерования цилиндрической формы или имеющей форму прямоугольного параллелепипеда может находиться в интервале от приблизительно 100 мм до приблизительно 200 мм с толщиной, находящейся в интервале от приблизительно 10 мм до приблизительно 30 мм.

Под термином «диоксидциркониевое керамическое изделие» следует понимать 3-мерное изделие, при этом по меньшей мере одно из измерений x, y, z составляет по меньшей мере приблизительно 5 мм, причем это изделие состоит по меньшей мере из приблизительно 80 вес. % диоксида циркония.

Термин «стекло» означает неорганический неметаллический аморфный материал, термодинамически представляющий собой переохлажденный и застывший расплав. Стекло относится к твердым, хрупким и прозрачным твердым веществам. Типичные примеры включают натриево-кальциево-силикатное стекло и боросиликатное стекло. Стекло представляет собой неорганический продукт плавления, охлажденный до твердого состояния без кристаллизации. Большинство видов стекла содержат в качестве главного компонента кремнезем и некоторое количество стеклообразователя.

Пористый керамический стоматологический материал, описываемый в настоящем тексте, не содержит стекло.

Термин «стеклокерамика» означает неорганический неметаллический материал, в котором одна или несколько кристаллических фаз окружены стекловидной фазой так, что этот материал содержит стеклянный материал и керамический материал в сочетании или в виде смеси. Он образуется так же, как и стекло, а затем осуществляют его частичную кристаллизацию путем термической обработки. Термин «стеклокерамика» может относиться к смеси оксидов лития, кремния и алюминия.

Пористый стоматологический материал, описываемый в настоящем тексте, не содержит стеклокерамику. Термин «золь» относится к непрерывной жидкой фазе, содержащей обособленные частицы, имеющие размеры в интервале от 1 нм до 100 нм.

Термин «порошок» означает сухое сыпучее твердое вещество, состоящее из большого количества мелких частиц, способных свободно течь при встряхивании или наклоне.

Термин «частица» означает вещество, являющееся твердым и имеющим форму, которую можно определить геометрически. Форма может быть правильной или неправильной. Частицы, как правило, можно анализировать в отношении, например, размера зерна и гранулометрического состава.

Термин «керамика» означает неорганический неметаллический материал, образующийся при подводе тепла. Виды керамики обычно являются твердыми, пористыми и хрупкими, и, в отличие от видов стекла или видов стеклокерамики, проявляют, по существу, чисто кристаллическую структуру.

Термин «кристаллический» означает твердое вещество, состоящее из атомов, расположенных в структуре, периодической в трех измерениях (т.е. он имеет кристаллическую структуру с дальним порядком, обнаруживаемую при помощи рентгеновской дифракции). Кристаллические структуры включают тетрагональный, моноклинный, кубический диоксид циркония и их смеси.

Термин «плотность» означает отношение массы к объему объекта. Единицей плотности, как правило, является г/см3. Плотность объекта можно вычислить, например, посредством определения его объема (например, путем вычисления или применения закона или способа Архимеда) и измерения его массы.

Объем образца можно определить на основе общих внешних геометрических размеров образца. Плотность образца можно вычислить исходя из измеренного объема образца и массы образца. Общий объем керамического материала можно вычислить исходя из массы образца и плотности используемого материала. Общий объем полостей в образце, как предполагается, представляет собой оставшуюся часть объема образца (100% минус общий объем материала).

В области технического применения видов керамики термин «пористый материал» относится к материалу, содержащему парциальный объем, образованный пустотами, порами или полостями. Соответственно, структуру материала с «открытыми полостями» иногда именуют структурой «с открытыми порами», а структуру материала «с закрытыми полостями» иногда именуют структурой «с закрытыми порами». Также в данной области техники можно обнаружить, что вместо термина «полость» иногда используют термин «пора». Категории структуры материала «с открытыми порами» и «с закрытыми порами» можно определить для разных пористостей, измеренных на разных образцах материала (например, с использованием ртутного «Poremaster 60-GT» от Quantachrome Inc., США) в соответствии со стандартом DIN 66133. Через материал, имеющий структуру с открытыми полостями или структуру с открытыми порами, могут проходить, например, газы.

Типичные значения для материала «с открытыми полостями» составляют от приблизительно 15% до приблизительно 75%, или от приблизительно 18% до приблизительно 75%, или от приблизительно 30% до приблизительно 70%, или от приблизительно 34% до приблизительно 67%, или от приблизительно 40% до приблизительно 68%, или от приблизительно 42% до приблизительно 67%.

Термин «с закрытыми полостями» относится к «закрытой пористости». Закрытые полости представляют собой полости, к которым нет доступа снаружи, и через которые в условиях окружающей среды не просачиваются газы.

Термин «средний диаметр связанных пор» означает средний размер пор материала с открытыми полостями. Средний диаметр связанных пор можно вычислить так, как это описано в разделе Примеры.

Термин «прокаливание» относится к процессу нагревания твердого материала с целью отгонки по меньшей мере 90 весовых процентов летучих химически связанных компонентов (например, органических компонентов) (в отличие от, например, сушки, при которой посредством нагревания отгоняется физически связанная вода). Прокаливание осуществляют при температуре ниже температуры, необходимой для проведения этапа предварительного спекания.

Термины «спекание» и «обжиг» используют взаимозаменяемо. В ходе этапа спекания, то есть, если применяется достаточная температура, предварительно спеченное керамическое изделие претерпевает усадочную деформацию. Температура спекания, подлежащая применению, зависит от выбранного керамического материала. Для видов керамики на основе ZrO2 типичный интервал температур спекания составляет от приблизительно 1100°C до приблизительно 1550°C. Спекание, как правило, предусматривает уплотнение пористого материала до менее пористого материала (или материала, содержащего меньше полостей), имеющего более высокую плотность; причем в некоторых случаях спекание также может предусматривать изменения фазового состава материала (например, частичное преобразование аморфной фазы в кристаллическую фазу). «Диафильтрация» представляет собой методику, в которой используются ультрафильтрационные мембраны для полного удаления, замещения или снижения концентрации солей или растворителей в растворах, содержащих органические молекулы. В этом процессе избирательно используются проницаемые (пористые) мембранные фильтры для разделения компонентов растворов и суспензий на основе размеров их молекул.

Под термином «аэрогель» следует понимать твердое вещество с низкой трехмерной плотностью (т.е. менее 20% от теоретической плотности). Аэрогель представляет собой пористый материал, полученный из геля, в котором жидкий компонент геля заменен на газ. Удаление растворителя часто осуществляют в сверхкритических условиях. В ходе этого процесса сетка не претерпевает существенную усадочную деформацию и можно получить высокопористый материал с низкой плотностью.

Под «механической обработкой» подразумевают фрезерование, шлифование, сверление, резание, высекание или субтрактивное профилирование материала на станке. Фрезерование обычно является более быстрым и рентабельным, чем шлифование. «Изделие, пригодное для механической обработки» представляет собой изделие, имеющее 3-мерную форму и обладающее достаточной прочностью для механической обработки.

Термин «изотропный характер спекания» означает, что спекание пористой массы в ходе процесса спекания происходит, по существу, инвариантно относительно направлений x, y и z. «По существу, инвариантно» означает, что различие характера спекания относительно направлений x, y и z находится в интервале не более приблизительно ±5%, или ±2%, или ±1%.

Термин «трубчатый реактор» относится к части гидротермальной реакторной системы непрерывного действия, являющейся нагреваемой (т.е. к зоне нагрева). Трубчатый реактор может иметь любую пригодную форму. Форму трубчатого реактора часто выбирают на основе требуемой длины трубчатого реактора и способа, используемого для нагрева трубчатого реактора. Например, трубчатый реактор может быть прямым, U-образным или свернутым в змеевик. Внутренняя часть трубчатого реактора может быть пустой или может содержать перегородки, шарики или предусматривать другие известные методики перемешивания.

Термин «отливка» означает производственный процесс, при котором жидкий материал (например, раствор или дисперсию) отливают в литейную форму, содержащую полую впадину требуемой формы, а затем ему дают затвердеть.

Состав является «по существу, или в значительной мере, не содержащим определенный компонент», если состав не содержит этот компонент в качестве существенного признака. Таким образом, указанный компонент преднамеренно не добавили к составу либо как таковой, либо в сочетании с другими компонентами или составной частью других компонентов. Состав, являющийся, по существу, не содержащим определенный компонент, обычно содержит этот компонент в количестве менее приблизительно 2 вес. %, или менее приблизительно 1 вес. %, или менее приблизительно 0,1 вес. %, или менее приблизительно 0,01 вес. % по отношению ко всему составу или материалу. Состав может вообще не содержать указанный компонент. Однако иногда присутствия небольшого количества указанного компонента невозможно избежать, например, по причине загрязнений.

Термин «условия окружающей среды» означает условия, действию которых изобретательский раствор обычно подвергается в ходе его хранения и обращения с ним. Условия окружающей среды могут, например, представлять собой давление от приблизительно 900 мбар до приблизительно 1100 мбар, температуру от приблизительно 10°C до приблизительно 40°C и относительную влажность от приблизительно 10% до приблизительно 100%. В лаборатории условия окружающей среды регулируют в интервалах от приблизительно 20°C до приблизительно 25°C и от приблизительно 1000 мбар до приблизительно 1025 мбар.

В рамках настоящего описания выражения «один из», «этот», «по меньшей мере один» и «один или несколько» используют взаимозаменяемо. Термины «включает» и «содержит» и их вариации не имеют ограничительного смысла там, где эти термины появляются в настоящем описании и формуле изобретения. Также в настоящем описании перечисления численных интервалов по конечным точкам включают все числа, относящиеся к пределам этого интервала (например, интервал 1-5 содержит 1, 1,5, 2, 2,75, 3, 3,80, 4, 5 и т.д.).

Добавление к термину термина во множественном числе в скобках означает, что этот термин должен включать формы единственного и множественного числа. Например, термин «добавка (добавки)» означает одну добавку или несколько добавок (например, 2, 3, 4 и т.д.).

Краткое описание чертежей

Фиг. 1 - зависимость твердости и прочности на изгиб по двум осям пористого стоматологического керамического материала, описываемого в настоящем тексте, и пористого стоматологического керамического материала в соответствии с известным уровнем техники.

Фиг. 2 - зависящий от объема гранулометрический состав фрезерной пыли материала Lava™ Plus (кривая, показанная тонкой линией) в сравнении с материалом, описываемым в настоящем тексте (кривая, показанная толстой линией).

Фиг. 3 - механически обработанные изделия, погруженные и обработанные ультразвуком в ультразвуковой бане в деминерализованной воде.

Фиг. 4 - схематическое изображение рамки с содержащимся в ней фрезерованным стоматологическим протезом (полноконтурная коронка переднего зуба).

Фиг. 5 - схематическое изображение промежуточного фрезерованного стоматологического протеза (полноконтурная коронка переднего зуба), полученного после его извлечения из рамки.

Фиг. 6 - схематическое изображение фрезерованного стоматологического протеза (полноконтурная коронка переднего зуба) с индивидуальными модификациями на крае резца и в пришеечной области.

Подробное описание изобретения

Было обнаружено, что пористая диоксидциркониевая стоматологическая заготовка для фрезерования, описываемая в настоящем тексте, удовлетворяет потребности практикующих врачей, особенно в том, что касается потребности в эффективном изготовлении стоматологического изделия посредством процесса механической обработки.

Материал, описываемый в настоящем тексте, является особенно полезным для изготовления монолитных стоматологических изделий.

Пористый диоксидциркониевый материал стоматологической заготовки для фрезерования, описываемый в настоящем тексте, характеризуется выгодным сочетанием признаков и/или параметров, например, достаточной пористостью и достаточной твердостью.

Неожиданно было обнаружено, что особенно подходящими для изготовления эстетичного стоматологического изделия эффективным образом являются материалы, характеризующиеся изотермой типа IV адсорбции и/или десорбции N2 (в соответствии с классификацией IUPAC) и/или изотермами адсорбции-десорбции, имеющими петлю гистерезиса (особенно в интервале p/p0 0,70-0,95).

Коммерчески доступные керамические материалы Y-TZP, как правило, характеризуются изотермой типа II адсорбции и/или десобрции N2 (в соответствии с классификацией IUPAC), что, как было обнаружено, является менее эффективным для изготовления эстетичного стоматологического изделия эффективным образом.

Материалы, характеризующиеся изотермой типа II, как указывается, являются макропористыми, в то время как материалы, характеризующиеся изотермой типа IV, как указывается, являются мезопористыми.

Не желая ограничиваться конкретной теорией, можно предположить, что тип пор оказывает влияние на устойчивость и поведение материала при фрезеровании.

Было обнаружено, что материал, содержащий мезопоры (и характеризующийся изотермой типа IV и/или петлей гистерезиса), можно обрабатывать более надежно, чем материал, содержащий макропоры (и характеризующийся изотермой типа II), например, если принимать во внимание устойчивость краевых частей.

Стоматологические заготовки для фрезерования, описываемые в настоящем тексте, позволяют практикующему врачу изготавливать стоматологические изделия более простым и эффективным образом.

Было обнаружено, что поведение пористого диоксидциркониевого керамического материала при механической обработке скорее связано с твердостью материала по Виккерсу, чем с прочностью на изгиб по двум осям.

Материал, описываемый в настоящем тексте, можно легко профилировать с получением стоматологического изделия. Профилирование можно осуществлять на станке или вручную. Было обнаружено, что механическую обработку можно осуществлять не только путем фрезерования, но также путем шлифования. В отличие от этого, коммерчески доступные диоксидциркониевые материалы обычно механически обрабатывают с использованием фрезерного устройства, но не шлифовального устройства.

В случае надобности, стоматологическое изделие, полученное после механической обработки материала, описываемого в настоящем тексте, можно в дальнейшем индивидуализировать вручную, например, с использованием напильника, резца или высекающего инструмента. Материал (перед спеканием) является достаточно твердым для того, чтобы допускать точную механическую обработку, но не слишком твердым или слишком прочным, чтобы препятствовать индивидуализации вручную.

В отличие от этого, коммерчески доступные диоксидциркониевые материалы часто являются слишком мягкими и поэтому не допускают точного высекания или моделирования в предварительно спеченном состоянии.

Материал, описываемый в настоящем тексте, также можно просто и надежно приспособить для обратимого закрепления в устройстве для механической обработки. Например, это можно осуществлять, высекая в материале выемки, углубления или канавки.

Также было обнаружено, что в ходе механической обработки материала стоматологического блока для фрезерования и/или в ходе индивидуализации вручную механически обработанного стоматологического изделия, описываемого в настоящем тексте, образуется меньше пыли, способной прилипать к инструментам для механической обработки и/или к поверхности механически обработанного стоматологического изделия.

В отличие от этого, при механической обработке блока для фрезерования из уровня техники наблюдалось, что различные детали станка, такие, как всасывающая сетка, внутренние стенки фрезеровальной камеры, держатель рамки являются заметно покрытыми тонким слоем фрезерной пыли. В отличие от этого, при механической обработке материала блока для фрезерования, описываемого в настоящем тексте, загрязнение деталей станка прилипшей фрезерной пылью заметно уменьшалось.

Не желая ограничиваться конкретной теорией, можно полагать, что благоприятное поведение в том, что касается ограниченного образования фрезерной пыли в ходе фрезерования, можно объяснить ее гранулометрическим составом.

В отличие от фрезерной пыли, получаемой при механической обработке блоков для фрезерования из уровня техники, фрезерная пыль, получаемая при механической обработке материала, описываемого в настоящем тексте, характеризуется гранулометрическим составом, не содержащим или содержащим лишь небольшую фракцию частиц размером меньше 1 мкм.

Также было обнаружено, что в ходе корректировки или модификации вручную поверхности механически обработанного стоматологического изделия при использовании материала, описываемого в настоящем тексте, к поверхности механически обработанного стоматологического изделия прилипало меньше фрезерной пыли (в сравнении с использованием материала из уровня техники).

Это будет способствовать повышению производительности всего технологического процесса стоматологической лаборатории, поскольку часто можно сократить или проще и быстрее проводить трудоемкие этапы очистки, необходимые для удаления прилипшей пыли с механически обработанного изделия (например, с использованием щеток и/или сжатого воздуха).

Уменьшается риск недостаточного удаления фрезерной пыли с механически обработанного изделия, особенно на внутренней стороне стоматологического протеза, в сочетании с риском получения худшей пригонки стоматологического протеза к подготовленной поверхности зуба.

Таким образом, использование материала, описываемого в настоящем тексте, будет облегчать изготовление высококачественного стоматологического протеза (протезов).

Материал, описываемый в настоящем тексте, характеризуется разнообразием хорошо сбалансированных свойств (например, достаточной прочностью при механической обработке, соответствующей прочностью при индивидуализации вручную, пониженным износом инструментов для механической обработки и/или уменьшением образования пыли в ходе механической обработки).

Стоматологическая заготовка для фрезерования, описываемая в настоящем тексте, содержит пористый диоксидциркониевый материал. Этот пористый диоксидциркониевый материал характеризуется изотермой типа IV адсорбции и/или десорбции N2 в соответствии с классификацией IUPAC.

Также этот пористый диоксидциркониевый материал имеет твердость по Виккерсу от приблизительно 25 до приблизительно 150 или от приблизительно 35 (HV 0,5) до приблизительно 150 (HV 1).

Стоматологическая заготовка для фрезерования также содержит средства для ее обратимого прикрепления к устройству для механической обработки.

Согласно одному из воплощений пористое диоксидциркониевое изделие, описываемое в настоящем тексте, может характеризоваться по меньшей мере одним из следующих признаков:

(a) характеризуется изотермой адсорбции и/или десорбции N2, имеющей петлю гистерезиса;

(b) характеризуется изотермой типа IV адсорбции и десорбции N2 в соответствии с классификацией IUPAC и петлей гистерезиса;

(c) характеризуется изотермой типа IV адсорбции и десорбции N2, имеющей петлю гистерезиса типа H1, в соответствии с классификацией IUPAC;

(d) характеризуется изотермой типа IV адсорбции и десорбции N2, имеющей петлю гистерезиса типа H1, в соответствии с классификацией IUPAC, в интервале p/p0 0,70-0,95;

(e) средний диаметр связанных пор: от приблизительно 10 нм до приблизительно 100 нм, или от приблизительно 10 нм до приблизительно 80 нм, или от приблизительно 10 нм до приблизительно 70 нм, или от приблизительно 10 нм до приблизительно 50 нм, или от приблизительно 15 нм до приблизительно 40 нм;

(f) средний размер зерна: менее приблизительно 100 нм, или менее приблизительно 80 нм, или менее приблизительно 60 нм, или от приблизительно 10 нм до приблизительно 100 нм, или от приблизительно 15 нм до приблизительно 60 нм;

(g) удельная поверхность по методу БЭТ: от приблизительно 10 м2/г до приблизительно 200 м2/г, или от приблизительно 15 м2/г до приблизительно 100 м2/г, или от приблизительно 16 м2/г до приблизительно 60 м2/г;

(h) прочность на изгиб по двум осям: от приблизительно 10 МПа до приблизительно 40 МПа или от приблизительно 15 МПа до приблизительно 30 МПа;

(i) геометрический размер в направлениях x, y, z: по меньшей мере приблизительно 5 мм, или по меньшей мере приблизительно 10 мм, или по меньшей мере приблизительно 20 мм;

(j) твердость по Виккерсу: от приблизительно 25 (HV 0,5) до приблизительно 150 или от приблизительно 35 до приблизительно 140 (HV 1).

Было обнаружено, что особенно выгодными являются следующие сочетания признаков: (a) и (h), или (a), (b) и (h), или (b) и (c), или (c), (e), (g) и (h).

В случае надобности, вышеописанные признаки можно определить так, как это описано в разделе Примеры.

Неожиданно было обнаружено, что особенно подходящим является материал, характеризующийся изотермой типа IV адсорбции и/или десорбции N2 (в соответствии с классификацией IUPAC) и/или изотермами адсорбции-десорбции, имеющими петлю гистерезиса (особенно в интервале p/p0 0,70-0,95).

Удельная поверхность по методу БЭТ пористых диоксидциркониевых материалов, описанных в уровне техники, как правило, находится в пределах интервала 2-9 м2/г, в то время как удельная поверхность по методу БЭТ пористых диоксидциркониевых материалов, описываемых в настоящем тексте, предпочтительно составляет более 10 м2/г.

Средний размер зерна частиц диоксида циркония в пористом диоксидциркониевом изделии, описываемом в настоящем тексте, является небольшим по сравнению со средним размером зерна материала коммерчески доступных заготовок для фрезерования.

Небольшой размер зерна может быть выгоден тем, что он, как правило, приводит к более однородному материалу (с химической точки зрения), что в результате может также приводить и к более однородным физическим свойствам.

Таким образом, пористое диоксидциркониевое изделие, описываемое в настоящем тексте, обладает уникальным сочетанием признаков, что способствует надежному изготовлению высокоэстетичных керамических изделий, в особенности в том, что касается, устойчивости краевых частей.

Пригодные интервалы геометрических размеров в направлениях x, y и z включают интервалы от приблизительно 5 мм до приблизительно 300 мм или от приблизительно 8 мм до приблизительно 200 мм.

Было обнаружено, что для некоторых свойств выгодно, когда пористый диоксидциркониевый материал имеет определенный средний диаметр связанных пор. Этот средний диаметр связанных пор должен находиться в определенном интервале. Он не должен быть слишком малым, а также слишком большим.

Пористый диоксидциркониевый материал, описываемый в настоящем тексте и используемый для получения стоматологической заготовки для фрезерования, имеет меньший средний диаметр связанных пор, чем пористый диоксидциркониевый керамический материал, получаемый путем уплотнения порошка диоксида циркония, такого как порошок 3Y-TZP от Tosoh Comp.

По причине наномасштабного размера частиц и специфического среднего диаметра связанных пор материала, используемого для изготовления пористого диоксидциркониевого керамического материала стоматологической заготовки для фрезерования, этот материал обладает иным характером при спекании по сравнению с диоксидциркониевым керамическим материалом стоматологических заготовок для фрезерования, являющихся коммерчески доступными (например, LAVA™ Frame от 3М ESPE), и другой диоксидциркониевой керамикой, доступной на стоматологическом рынке и, как правило, изготавливаемой путем уплотнения и прессования порошкового диоксида циркония (например, порошкового диоксида циркония 3Y-TZP от Tosoh Comp.).

Твердость по Виккерсу материала находится в определенном интервале.

Если твердость по Виккерсу материала является слишком низкой, может ухудшаться качество пригодности материала к механической обработке (выкрашивание краев или разрушение обрабатываемой детали), а также легкость доработки вручную с целью индивидуализации рамки стоматологического протеза или, в такой же мере, монолитного протеза.

Если твердость по Виккерсу материала является слишком высокой, может в нерентабельном интервале увеличиваться износ инструментов для механической обработки, или инструмент может повреждаться и разрушать обрабатываемую деталь.

Прочность материала на изгиб по двум осям, как правило, также находится в определенном интервале.

Было обнаружено, что если прочность материала на изгиб по двум осям является слишком низкой, этот материал проявляет тенденцию к растрескиванию в ходе процесса фрезерования или в ходе чистовой обработки вручную техником-стоматологом.

С другой стороны, если прочность материала на изгиб по двум осям является слишком высокой, обработка материала на фрезерном станке часто невозможна при разумных усилиях. Используемая фреза или фрезеруемый материал часто проявляет тенденцию к выкрашиванию или разрушению. В этом случае профилирование материала приходится осуществлять путем шлифования, например, с использованием шлифовального станка Cerec™ (Sirona).

Пористый диоксидциркониевый керамический материал стоматологической заготовки для фрезерования может характеризоваться по меньшей мере одним из следующих признаков:

- содержание ZrO2: от приблизительно 70 мол. % до приблизительно 98 мол. % или от приблизительно 80 мол. % до приблизительно 97 мол. %;

- содержание HfO2: от приблизительно 0 мол. % до приблизительно 2 мол. % или от приблизительно 0,1 мол. % до приблизительно 1,8 мол. %;

- содержание Y2O3: от приблизительно 1 мол. % до приблизительно 15 мол. %, или от приблизительно 1,5 мол. % до приблизительно 10 мол. %, или от приблизительно 2 мол. % до приблизительно 5 мол. %;

- содержание Al2O3: от приблизительно 0 мол. % до приблизительно 1 мол. %, или от приблизительно 0,005 мол. % до приблизительно 0,5 мол. %, или от приблизительно 0,01 мол. % до приблизительно 0,1 мол. %.

В соответствии с дополнительным воплощением пористое диоксидциркониевое изделие имеет состав, характеризующийся следующими признаками:

- содержание ZrO2: от приблизительно 90 мол. % до приблизительно 98 мол. %;

- содержание HfO2: от приблизительно 0 мол. % до приблизительно 2 мол. %;

- содержание Y2O3: от приблизительно 1 мол. % до приблизительно 5 мол. %;

- содержание Al2O3: от приблизительно 0 мол. % до приблизительно 0,1 мол. %.

Было обнаружено, что более высокое содержание Y2O3, как правило, приводит к увеличению содержания кубической кристаллической фазы в диоксидциркониевом керамическом материале после спекания материала до окончательной плотности. Более высокое содержание кубической кристаллической фазы может вносить вклад в повышение прозрачности.

В соответствии с частным воплощением пористое диоксидциркониевое изделие может характеризоваться следующими признаками:

- характеризуется изотермой типа IV адсорбции N2 в соответствии с классификацией IUPAC;

- характеризуется адсорбцией N2, имеющей петлю гистерезиса в интервале p/p0 0,70-0,95;

- средний диаметр связанных пор: от приблизительно 15 нм до приблизительно 60 нм;

- средний размер зерна: менее приблизительно 100 нм;

- удельная поверхность по методу БЭТ: от приблизительно 15 м2/г до приблизительно 100 м2/г или от приблизительно 16 м2/г до приблизительно 60 м2/г;

- прочность на изгиб по двум осям: от приблизительно 10 МПа до приблизительно 40 МПа;

- геометрический размер в направлениях x, y, z: по меньшей мере приблизительно 5 мм;

- твердость по Виккерсу: от приблизительно 25 до приблизительно 150;

- плотность: от приблизительно 40% до приблизительно 60% от теоретической плотности.

Пористый диоксидциркониевый керамический материал стоматологической заготовки для фрезерования обычно имеет форму диска или блока (например, прямоугольного параллелепипеда, цилиндра).

Стоматологическая заготовка для фрезерования содержит средства для прикрепления заготовки к устройству для механической обработки, в особенности, к зажимному приспособлению (приспособлениям) такого устройства. Пригодные средства включают канавку (канавки), углубление (углубления), выемку (выемки), штамп (штампы) и их сочетания.

В другом воплощении стоматологическую заготовку для фрезерования закрепляют или содержат в удерживающем приспособлении. Тогда функцию средств прикрепления заготовки к устройству для механической обработки может выполнять удерживающее приспособление, содержащее стоматологическую заготовку для фрезерования.

Закрепление заготовки для фрезерования в удерживающем приспособлении можно осуществлять путем зажимания, приклеивания, свинчивания и их сочетаний. Пригодные удерживающие приспособления включают рамки (открытую и замкнутую) или ножки.

Использование удерживающего приспособления может способствовать изготовлению стоматологического изделия на устройстве для механической обработки.

Примеры пригодных удерживающих приспособлений описаны в патентном документе US 8141217 B2 (Gubler et al.), международной патентной заявке WO 02/45614 A1 (ETH Zurich), патентном документе DE 20316004 U1 (Stuehrenberg), патентном документе US 7985119 B2 (Basler et. al.) или в международной патентной заявке WO 01/13862 (3М). Содержание этих документов в том, что касается описания удерживающего приспособления, включено в настоящее описание посредством ссылки.

Согласно другому воплощению пористый диоксидциркониевый материал можно получать при помощи способа, включающего этап термической обработки или прокаливания аэрогеля диоксида циркония.

Этот аэрогель диоксида циркония, как правило, может характеризоваться по меньшей мере одним из следующих признаков:

a. содержит кристаллические частицы диоксида циркония, имеющие средний размер первичных частиц в интервале от 2 нм до 50 нм, или от приблизительно 2 нм до приблизительно 30 нм, или от приблизительно 2 нм до приблизительно 20 нм, или от приблизительно 2 нм до приблизительно 15 нм;

b. содержание кристаллических частиц диоксида циркония: по меньшей мере приблизительно 85% мол. %;

c. имеет содержание органических веществ по меньшей мере 3 вес. % или в пределах интервала от приблизительно 3 вес. % до приблизительно 10 вес. %;

d. геометрический размер в направлениях x, y, z: по меньшей мере приблизительно 5 мм, или по меньшей мере приблизительно 8 мм, или по меньшей мере приблизительно 10 мм, или по меньшей мере приблизительно 20 мм.

Предпочтительным может являться сочетание признаков (a) и (b), или (a) и (c), или (a), (b) и (c).

Термическую обработку для получения пористого диоксидциркониевого изделия, как правило, осуществляют в следующих условиях:

- температура: от приблизительно 900°C до приблизительно 1100°C, или от приблизительно 950°C до приблизительно 1090°C, или от приблизительно 975°C до приблизительно 1080°C;

- атмосфера: воздух или инертный газ (например, азот, аргон);

- продолжительность: до достижения плотности от приблизительно 40% до приблизительно 60% от окончательной плотности материала.

Термическую обработку или прокаливание можно провести за один или несколько этапов.

На первом этапе термической обработки может выполняться выжигание связующих веществ с целью удаления всех органических добавок из предыдущих этапов способа с получением так называемой «белой керамической массы».

На втором этапе термической обработки прочность и/или твердость белой керамической массы можно регулировать под потребности последующих процессов, таких, как механическая обработка. В случае механически обрабатываемой заготовки протокол спекания должен отражать влияние температуры на прочность и/или твердость.

Если температура является слишком низкой, твердость и/или прочность полученного в результате изделия может оказаться слишком низкой. Это может вызывать трудности в ходе более позднего этапа механической обработки, например, в том, что касается выкрашивания.

Если, с другой стороны, температура является слишком высокой, твердость и/или прочность материала может стать слишком большой. Это может вызывать трудности в ходе более позднего этапа механической обработки, например, в том, что касается долговечности инструмента для механической обработки.

Время выдержки (то есть время, в течение которого аэрогель выдерживают при указанной температуре) также полезно для регулирования прочности и/или твердости под конкретные потребности выбранной технологии механической обработки. Продолжительность выдержки, однако, также может находиться в интервале от приблизительно 0 ч до приблизительно 24 ч или от приблизительно 0,1 ч до приблизительно 5 ч.

Если время выдержки является слишком продолжительным, стоматологические заготовки для фрезерования могут стать слишком твердыми для механической обработки при приемлемых условиях.

Согласно одному из воплощений пористый диоксидциркониевый материал стоматологической заготовки для фрезерования или пористое диоксидциркониевое изделие можно получить при помощи способа, включающего этапы

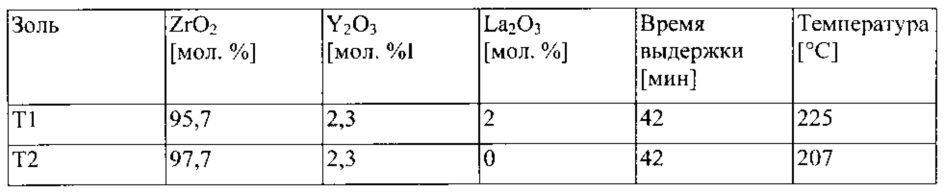

- получения золя диоксида циркония, содержащего кристаллические металлоксидные частицы и растворитель;

- необязательно концентрирования золя диоксида циркония с получением концентрированного золя диоксида циркония;

- смешивания этого золя с полимеризуемой органической матрицей (например, добавления к золю диоксида циркония реакционноспособного модификатора поверхности и необязательно инициатора, способных к полимеризации частиц золя диоксида циркония с модифицированной поверхностью);

- необязательно отливки золя диоксида циркония в литейную форму с получением литого золя диоксида циркония;

- отверждения полимеризуемой органической матрицы золя диоксида циркония с образованием геля (иногда этот этап также именуют этапом гелеобразования);

- удаления растворителя из геля (например, вначале, путем удаления воды, если она присутствует, из геля посредством способа замены растворителя с получением по меньшей мере частично обезвоженного геля с последующим этапом дальнейшего извлечения, при котором остающийся растворитель экстрагируют, например, путем сверхкритической экстракции) с получением аэрогеля;

- необязательно разрезания аэрогеля на фрагменты меньшего размера;

- термообработки аэрогеля с получением, например, пригодного для механической обработки материала или изделия.

Осуществление способа изготовления пористого керамического диоксидциркониевого материала, как правило, начинают с получения золя из частиц ZrO2.

К золю из частиц ZrO2 добавляют агент модификации поверхности, предпочтительно, сшиваемый агент модификации поверхности (например, модификатор поверхности с радикальной реакционной способностью).

Частицы ZrO2, поверхность которых была модифицирована сшиваемым агентом, в случае надобности, могут полимеризоваться с получением состава, содержащего сшитые частицы ZrO2.

Сшиваемый агент модификации поверхности можно удалить позже, например, в ходе этапа прокаливания и/или предварительного спекания.

В случае надобности, золь отливают в литейную форму. Литейная форма может иметь негативную форму получаемого стоматологического блока для фрезерования. По причине уменьшения размера, которое может быть вызвано термическими обработками материала, размер литейной формы, как правило, больше размера конечной стоматологической заготовки для фрезерования.

Форма литейной формы особо не ограничена.

Литой золь диоксида циркония, как правило, обрабатывают действием тепла или излучения с целью запуска полимеризации реакционно-способного модификатора поверхности. Этот процесс в результате обычно приводит к гелю. В случае надобности, воду, если она присутствует, можно по меньшей мере частично удалить из геля.

Оставшийся в результате вышеописанного золь-гель процесса растворитель удаляют, например, при помощи методик сверхкритической экстракции, в результате приводящих к получению аэрогеля (например, в форме блока).

В случае надобности, аэрогель можно разрезать на небольшие фрагменты, например, имеющие форму стоматологических заготовок для фрезерования.

Золи диоксида циркония представляют собой дисперсии керамических частиц на основе диоксида циркония. Диоксид циркония в керамических частицах на основе диоксида циркония является кристаллическим и, как наблюдалось, является кубическим, тетрагональным, моноклинным или их сочетанием. Поскольку кубическую и тетрагональную фазы трудно различить с использованием методик рентгеновской дифракции, в количественных целях эти две фазы, как правило, объединяют и именуют кубической/тетрагональной фазой. Термин «кубический/тетрагональный», или «C/T», используют взаимозаменяемо для кубической и тетрагональной кристаллических фаз. Процентную долю кубической/тетрагональной фазы можно определить, например, путем измерения площади пика для пиков рентгеновской дифракции для каждой из фаз с использованием Уравнения (I).

В уравнении (I) C/T относится к площади пика для дифракционного пика кубической/тетрагональной фазы, M относится к площади пика для дифракционного пика моноклинной фазы, и %C/T относится к весовому процентному содержанию кубической/тетрагональной кристаллической фазы. Подробности рентгеновских дифракционных измерений более полно описаны ниже в разделе Примеры.

Как правило, по меньшей мере 50 весовых процентов (в некоторых воплощениях - по меньшей мере 55 вес. %, 60 вес. %, 65 вес. %, 70 вес. %, 75 вес. %, 80 вес. %, 85 вес. %, 90 вес. % или по меньшей мере 95 вес. %) частиц на основе диоксида циркония присутствуют в кубической или тетрагональной кристаллической структуре (т.е. в кубической кристаллической структуре, тетрагональной кристаллической структуре или в их сочетании). Часто более желательным является большее содержание кубической/тетрагональной фазы.

Частицы диоксида циркония в золях диоксида циркония, описываемых в настоящем описании, имеют размер первичных частиц в интервале от 2 нм до 50 нм (в некоторых воплощениях - 5-50 нм, 2-25 нм, 5-25 нм, 2-15 нм или даже 5-15 нм).

В зависимости от того, как получены частицы на основе диоксида циркония, эти частицы могут, в дополнение к неорганическим оксидам, содержать по меньшей мере некоторое количество органического материала. Например, если частицы получены с использованием гидротермального подхода, может иметься некоторое количество органического материала, прикрепившегося к поверхности частиц на основе диоксида циркония. Несмотря на отсутствие желания ограничиваться теорией, можно полагать, что органический материал происходит от карбоксилатных соединений (анионных, кислотных или соединений обоих типов), содержащихся в исходном сырье или образующихся в качестве побочного продукта реакций гидролиза и конденсации (т.е. органический материал часто абсорбируется на поверхности частиц на основе диоксида циркония). Например, в некоторых воплощениях частицы на основе диоксида циркония содержат до 15 весовых процентов (в некоторых воплощениях - до 12 вес. %, 10 вес. %, 8 вес. % или даже до 6 вес. %) органического материала в расчете на вес частиц.

И хотя для получения частиц на основе диоксида циркония можно использовать любой из множества известных способов, их предпочтительно получают с использованием гидротермальной технологии. В одном из примеров воплощений золи на основе диоксида циркония получают путем гидротермальной обработки солей металлов (например, соли циркония, соли иттрия и необязательно соли лантаноидного элемента или соли алюминия) в виде водных растворов, суспензий или их сочетаний.

Водные растворы солей металлов, выбранных так, чтобы они были растворимы в воде, как правило, растворяют в водной среде. Водная среда может представлять собой воду или смесь воды с другими водорастворимыми или смешивающимися с водой материалами. Кроме того, водные растворы солей металлов и другие водорастворимые и смешивающиеся с водой материалы, которые могут присутствовать, как правило, выбирают так, чтобы их можно было удалить в ходе последующих этапов обработки, и так, чтобы они были не вызывающими коррозию.

По меньшей мере большей частью растворенных солей в исходном сырье являются карбоксилатные соли, а не галогенидные, оксигалогенидные соли, нитратные соли или оксинитратные соли. Несмотря на отсутствие желания ограничиваться теорией, можно полагать, что галогенидные и нитратные анионы в исходном сырье проявляют тенденцию к тому, чтобы в результате приводить к образованию частиц на основе диоксида циркония, преимущественно содержащих моноклинную фазу, а не более желательные тетрагональную и кубическую фазы. Также, карбоксилаты и/или их кислоты проявляют тенденцию к тому, чтобы быть более совместимыми с материалами органической матрицы, чем галогениды и нитраты. И хотя можно использовать любой карбоксилат-анион, карбоксилат-анион часто содержит не более 4 атомов углерода (т.е. представляет собой формиат, ацетат, пропионат, бутират или их сочетание). Растворенные соли часто представляют собой ацетатные соли. Исходное сырье также может содержать, например, карбоновую кислоту, соответствующую карбоксилат-аниону. Например, исходное сырье, изготовленное из ацетатных солей, часто содержит уксусную кислоту.

Одним из примеров соли циркония является ацетат циркония, отображаемый такой формулой, как , где n находится в интервале от 1 до 2. Ион циркония может присутствовать во множестве структур в зависимости, например, от pH исходного сырья. Способы получения ацетата циркония описаны, например, в монографии W.В. Blumenthal, "The Chemical Behavior of Zirconium," pp. 311-338, D. Van Nostrand Company, Princeton, NJ (1958). Пригодные водные растворы ацетата циркония являются коммерчески доступными, например, от Magnesium Elektron, Inc., Флемингтон, Нью-Джерси, США, и содержат, например, до 17 весовых процентов циркония, до 18 весовых процентов циркония, до 20 весовых процентов циркония, до 22 весовых процентов, до 24 весовых процентов, до 26 весовых процентов и до 28 весовых процентов циркония в расчете на общий вес раствора.

Сходным образом, некоторые примеры солей иттрия, солей лантаноидных элементов и солей алюминия часто содержат карбоксилат-анион и являются коммерчески доступными. Так как эти соли, как правило, используют при намного более низких концентрационных уровнях, также могут быть пригодны, однако, и иные соли (например, нитратные соли), чем карбоксилатные соли (например, ацетатные соли).

Общее количество различных солей, растворенных в исходном сырье, можно легко определить на основе общего процентного содержания твердых веществ, выбранных для этого исходного сырья. Для получения частиц на основе диоксида циркония с выбранным составом можно вычислять относительные количества различных солей.

Как правило, pH исходного сырья является кислотным. Например, pH обычно меньше 6, меньше 5 или даже меньше 4 (в некоторых воплощениях - в интервале 3-4).

Жидкая фаза исходного сырья, как правило, предпочтительно представляет собой воду (т.е. жидкая фаза представляет собой среду на водной основе). Предпочтительно, вода является деионизированной для сведения к минимуму введения в исходное сырье ионов щелочных металлов, ионов щелочноземельных металлов или ионов обоих этих типов. Необязательно, смешивающиеся с водой органические сорастворители содержатся в жидкой фазе в количествах, например, до 20 весовых процентов в расчете на вес жидкой фазы. Пригодные сорастворители включают 1-метокси-2-пропанол, этанол, изопропиловый спирт, этиленгликоль, N,N-диметилацетамид и N-метилпирролидон.

При осуществлении гидротермальной обработки различные растворенные в исходном сырье соли претерпевают реакции гидролиза и конденсации с образованием частиц на основе диоксида циркония. Эти реакции часто сопровождаются высвобождением кислотного побочного продукта. То есть побочный продукт часто представляет собой одну или несколько карбоновых кислот, соответствующих карбоксилатной соли циркония, а также какие-либо другие карбоксилатные соли из исходного сырья. Например, если соли представляют собой ацетатные соли, то в качестве побочного продукта гидротермальной реакции образуется уксусная кислота.

Для получения частиц на основе диоксида циркония можно использовать любой пригодный гидротермальный реактор. Это реактор может представлять собой реактор периодического или непрерывного действия. В гидротермальном реакторе непрерывного действия, по сравнению с гидротермальным реактором периодического действия, время нагрева, как правило, является более коротким, а температуры, как правило, являются более высокими. Время гидротермальных обработок может изменяться в зависимости, например, от типа реактора, температуры реактора и концентрации исходного сырья. Давление в реакторе может быть аутогенным (например, давление водяного пара при температуре реактора), гидравлическим (например, давление, вызванное прокачиванием текучей среды через препятствие), или оно может являться результатом добавления такого инертного газа, как азот или аргон. Пригодные гидротермальные реакторы периодического действия доступны, например, от Parr Instruments Co., Молин, Иллинойс. Некоторые пригодные гидротермальные реакторы непрерывного действия описаны, например, в патентах США №5453262 (Dawson et al.) и №5652192 (Matson et al.); и статьях Adschiri et al., J. Am. Ceram. Soc, 75, 1019-1022 (1992), и Dawson, Ceramic Bulletin, 67 (10), 1673-1678 (1988).

В некоторых воплощениях исходное сырье пропускают через гидротермальный реактор непрерывного действия. В рамках настоящего описания термин «непрерывного действия» в отношении гидротермальной реакторной системы означает, что исходное сырье непрерывно вводят, а выходящий поток непрерывно удаляют из зоны нагрева. Введение исходного материала и удаление выходящего потока, как правило, происходит в разных местоположениях реактора. Непрерывное введение и удаление может быть постоянным или импульсным.

Геометрические размеры трубчатого реактора могут изменяться и, в сочетании со скоростью потока исходного материала, могут быть выбраны так, чтобы они обеспечивали подходящее время выдержки реагентов внутри трубчатого реактора. Можно использовать трубчатый реактор любой подходящей длины при условии, что время выдержки и температура будут достаточными для преобразования циркония в исходном материале в частицы на основе диоксида циркония. Трубчатый реактор часто имеет длину по меньшей мере 0,5 метра (в некоторых воплощениях - по меньшей мере 1 метр, 2 метра, 5 метров, 10 метров, 15 метров, 20 метров, 30 метров, 40 метров или даже по меньшей мере 50 метров). Длина трубчатого реактора в некоторых воплощениях составляет менее 500 метров (в некоторых воплощениях - менее 400 метров, 300 метров, 200 метров, 100 метров, 80 метров, 60 метров, 40 метров или даже менее 20 метров).

Иногда предпочтительными являются трубчатые реакторы с относительно небольшим внутренним диаметром. Например, часто используют трубчатые реакторы с внутренним диаметром не более приблизительно 3 сантиметров, поскольку в таких реакторах легче достигнуть большой скорости нагрева исходного материала. Кроме того, для реакторов с меньшим внутренним диаметром по сравнению с таковыми, имеющими больший внутренний диаметр, градиент температуры по трубчатому реактору меньше. Чем больше внутренний диаметр трубчатого реактора, тем большее сходство этот реактор имеет с реактором периодического действия. Однако если внутренний диаметр трубчатого реактора слишком мал, имеется возрастающая вероятность закупоривания или частичного закупоривания реактора в ходе работы в результате осаждения материала на стенки реактора. Внутренний диаметр трубчатого реактора часто составляет по меньшей мере 0,1 см (в некоторых воплощениях - по меньшей мере 0,15 см, 0,2 см, 0,3 см, 0,4 см, 0,5 см или даже по меньшей мере 0,6 см). В некоторых воплощениях диаметр трубчатого реактора составляет не более 3 см (в некоторых воплощениях - не более 2,5 см, 2 см, 1,5 см или даже не более 1 сантиметра; в некоторых воплощениях - в интервале 0,1-2,5 см, 0,2-2,5 см, 0,3-2 см, 0,3-1,5 см или даже 0,3-1 см).

В гидротермальном реакторе непрерывного действия температуру и время выдержки, как правило, выбирают в сочетании с геометрическими размерами трубчатого реактора для преобразования по меньшей мере 90 мольных процентов циркония в исходном материале в частицы на основе диоксида циркония с использованием единственной гидротермальной обработки. То есть за один проход через гидротермальную реакторную систему непрерывного действия по меньшей мере 90 мольных процентов растворенного циркония в исходном материале преобразуется в частицы на основе диоксида циркония.

В качестве альтернативы, можно использовать, например, многоэтапный гидротермальный процесс. Например, исходный материал можно подвергнуть первой гидротермальной обработке для образования цирконийсодержащего промежуточного продукта и такого побочного продукта, как карбоновая кислота. Второй исходный материал можно образовать путем удаления по меньшей мере части побочного продукта первой гидротермальной обработки из цирконийсодержащего промежуточного продукта. Затем второй исходный материал можно подвергнуть второй гидротермальной обработке для образования золя, содержащего частицы на основе диоксида циркония. Дальнейшие подробности этого процесса описаны, например, в патенте США №7241437 (Davidson et al.).

Если используют двухступенчатый гидротермальный процесс, процентная конверсия цирконийсодержащего промежуточного продукта, как правило, находится в интервале 40-75 мольных процентов. Условия, используемые при первой гидротермальной обработке, можно отрегулировать для обеспечения конверсии в пределах этого интервала. Для удаления по меньшей мере части побочного продукта первой гидротермальной обработки можно использовать любой пригодный способ. Например, такие карбоновые кислоты, как уксусная кислота, можно удалить посредством множества способов, таких как выпаривание, диализ, ионный обмен, осаждение и фильтрация.

В отношении гидротермального реактора непрерывного действия, термин «время выдержки» означает среднюю продолжительность времени, в течение которого исходный материал находится внутри нагретой части гидротермальной реакторной системы непрерывного действия.

Можно использовать любую подходящую скорость потока исходного материала через трубчатый реактор до тех пор, пока время выдержки является достаточно продолжительным для преобразования растворенного циркония в частицы на основе диоксида циркония. То есть скорость потока часто выбирают, основываясь на времени выдержки, необходимом для преобразования циркония в исходном материале в частицы на основе диоксида циркония. Для увеличения пропускной способности и сведения к минимуму осаждения материалов на стенки трубчатого реактора желательны более высокие скорости потока. Более высокую скорость потока часто можно использовать при увеличении длины реактора или при увеличении как длины, так и диаметра реактора. Поток через трубчатый реактор может быть как ламинарным, так и турбулентным.

В некоторых примерах гидротермальных реакторов непрерывного действия температура реактора находится в интервале от 170°C до 275°C, от 170°C до 250°C, от 170°C до 225°C, от 180°C до 225°C, от 190°C до 225°C, от 200°C до 225°C или даже от 200°C до 220°C. Если температура выше приблизительно 275°C, давление может оказаться недопустимо высоким для некоторых гидротермальных реакторных систем. Однако если температура ниже приблизительно 170°C, конверсия циркония в исходном материале в частицы на основе диоксида циркония при использовании типичного времени выдержки может оказаться меньше 90 весовых процентов.

Выходящий поток при гидротермальной обработке (т.е. продукт гидротермальной обработки) представляет собой золь на основе диоксида циркония. Этот золь содержит по меньшей мере 3 весовых процента частиц на основе диоксида циркония, диспергированных, суспендированных или комбинированно распределенных в водной среде. В некоторых воплощениях, частицы на основе диоксида циркония могут содержать (a) 0-5 мольных процентов оксида лантаноидного элемента в расчете на общее количество молей неорганических оксидов в частицах на основе диоксида циркония и (b) 1-15 мольных процентов оксида иттрия в расчете на общее количество молей неорганических оксидов в частицах на основе диоксида циркония. Частицы на основе диоксида циркония являются кристаллическими и имеют средний размер первичных частиц не более 50 нанометров. В некоторых воплощениях вместо оксида иттрия может применяться оксид церия, оксид магния, оксид иттербия и/или оксид кальция.

В некоторых воплощениях из золя на основе диоксида циркония удаляют по меньшей мере часть среды на водной основе. Для удаления среды на водной основе можно использовать любые известные средства. Среда на водной основе содержит воду и часто содержит растворенные карбоновые кислоты и/или их анионы, присутствующие в исходном материале или являющиеся побочными продуктами реакций, происходящих в гидротермальном реакторе. В рамках настоящего описания термин «карбоновые кислоты и/или их анионы» относится к карбоновым кислотам, карбоксилат-анионам этих карбоновых кислот или к их смесям. В некоторых воплощениях может быть желательным удаление из золя на основе диоксида циркония по меньшей мере части этих растворенных карбоновых кислот и/или их анионов. Золь на основе диоксида циркония можно подвергнуть, например, по меньшей мере одной из следующих операций: выпариванию, сушке, ионному обмену, замене растворителя, диафильтрации или диализу, например, для концентрирования, удаления примесей или обеспечения совместимости с другими компонентами, присутствующими в золе.

В некоторых воплощениях осуществляют концентрирование золя диоксида циркония (полученного в гидротермальном процессе или в других процессах). Наряду с удалением по меньшей мере части воды, присутствующей в выходящем потоке, процесс концентрирования или сушки в результате часто приводит к выпариванию по меньшей мере части растворенных карбоновых кислот.

В других воплощениях, например, золь на основе диоксида циркония может быть подвергнут диализу или диафильтрации. И диализ, и диафильтрация проявляют тенденцию к удалению по меньшей мере части растворенных карбоновых кислот и/или их анионов. Для диализа образец выходящего потока можно поместить в мембранный мешок, который закрывают, а затем помещают в водяную баню. Карбоновая кислота и/или карбоксилат-анионы диффундируют из образца в мембранном мешке. То есть эти соединения будут диффундировать из выходящего потока через мембранный мешок в водяную баню с выравниванием концентрации внутри мембранного мешка и концентрации в водяной бане. Для снижения концентрации соединений в мешке воду в бане, как правило, меняют несколько раз. Как правило, выбирают мембранный мешок, допускающий диффузию карбоновых кислот и/или их анионов, но не допускающий диффузию частиц на основе диоксида циркония из мембранного мешка.

При диафильтрации с целью фильтрации образца используют проницаемую мембрану. Если размер пор фильтра выбран надлежащим образом, частицы диоксида циркония могут задерживаться фильтром. Растворенные карбоновые кислоты и/или их анионы проходят через фильтр. Любую жидкость, прошедшую через фильтр, заменяют пресной водой. При периодическом процессе диафильтрации образец часто разбавляют до предварительно определенного объема, а затем концентрируют обратно до исходного объема путем ультрафильтрации. Этапы разбавления и концентрирования повторяют один или несколько раз до тех пор, пока карбоновая кислота и/или ее анионы не будут удалены или их концентрация не будет понижена до допустимого концентрационного уровня. В непрерывном процессе диафильтрации, часто именуемом процессом диафильтрации при постоянном объеме, пресную воду добавляют с той же скоростью, с какой жидкость удаляют путем фильтрации. Растворенная карбоновая кислота и/или ее анионы находятся в удаляемой жидкости.

В то время как большая часть иттрия и лантана, если они присутствуют, встроена в кристаллические частицы диоксида циркония, существует некоторая доля этих металлов, которые можно удалять в ходе процесса диафильтрации или диализа. Фактический состав золя после диафильтрации может отличаться от такового перед диализом.

Золь на основе диоксида циркония содержит частицы на основе диоксида циркония, диспергированные и/или суспендированные (т.е. диспергированные, суспендированные или комбинированно распределенные) в водной/органической матрице. В некоторых воплощениях частицы на основе диоксида циркония можно диспергировать и/или суспендировать в органической матрице без какой-либо дальнейшей модификации поверхности. Органическую матрицу можно добавлять прямо к золю на основе диоксида циркония. Также, например, органическую матрицу можно добавить к золю на основе диоксида циркония после обработки с целью удаления по меньшей мере некоторой части воды, после обработки с целью удаления по меньшей мере некоторой части карбоновых кислот и/или их анионов, или после обеих обработок. Добавляемая органическая матрица часто содержит полимеризуемый состав, впоследствии полимеризующийся и/или сшиваемый с образованием геля.

В некоторых воплощениях золь на основе диоксида циркония можно подвергнуть процессу замены растворителя. К выходящему потоку можно добавить органический растворитель, имеющий более высокую температуру кипения, чем вода. Примеры органических растворителей, пригодных для использования в процессе замены растворителя, включают 1-метокси-2-пропанол и N-метилпирролидон. Воду затем удаляют таким способом, как отгонка, упаривание на роторном испарителе или высушивание в сушильном шкафу. В зависимости от условий, используемых для удаления воды, также может быть удалена по меньшей мере часть растворенной карбоновой кислоты и/или ее анионов. К обработанному выходящему потоку может быть добавлен другой материал органический матрицы (т.е. к частицам на основе диоксида циркония, суспендированным в органическом растворителе, используемом в процессе замены растворителя, может быть добавлен другой материал органический матрицы).

В некоторых воплощениях, с целью улучшения совместимости с материалом органической матрицы, золи на основе диоксида циркония обрабатывают агентом модификации поверхности. Агенты модификации поверхности можно отобразить формулой A-B, где группа A способна прикрепляться к поверхности частицы на основе диоксида циркония, и B - это группа, обеспечивающая совместимость. Группа A может прикрепляться к поверхности путем абсорбции, образования ионной связи, образования ковалентной связи или путем сочетания этих процессов. Группа B может быть реакционно-способной или нереакционноспособной, и она часто является проявляющей тенденцию к приданию частицам на основе диоксида циркония свойств совместимости (то есть допускающих смешивание) с органическим растворителем, с другим материалом органической матрицы (например, с мономерным, олигомерным или полимерным материалом) или с ними обоими. Например, если растворитель является неполярным, группу B, как правило, выбирают так, чтобы она также была неполярной. Пригодные группы B включают линейные или разветвленные углеводороды, являющиеся ароматическими, алифатическими или как ароматическими, так и алифатическими. Агенты модификации поверхности включают карбоновые кислоты и/или их анионы, сульфоновые кислоты и/или их анионы, фосфорные кислоты и/или их анионы, фосфоновые кислоты и/или их анионы, силаны, амины и спирты. Пригодные агенты модификации поверхности дополнительно описаны, например, в публикации патентной заявки PCT WO 2009/085926 (Kolb et al.), раскрытие которой включено в настоящее описание посредством ссылки.

Агент модификации поверхности можно добавлять к частицам на основе диоксида циркония с использованием традиционных методик. Агент модификации поверхности можно добавлять перед удалением или после удаления по меньшей мере части карбоновых кислот и/или их анионов из золя на основе диоксида циркония. Агент модификации поверхности можно добавлять перед удалением или после удаления воды из золя на основе диоксида циркония. Органическую матрицу можно добавлять перед модификацией, или после модификации поверхности, или одновременно с модификацией поверхности. Различные способы добавления агента модификации поверхности дополнительно описаны, например, в патентной заявке WO 2009/085926 (Kolb et al.), раскрытие которой включено в настоящее описание посредством ссылки.

Реакции модификации поверхности могут происходить при комнатной температуре (например, 20-25°C) или при повышенной температуре (например, до приблизительно 95°C). Если агенты модификации поверхности представляют собой кислоты, такие как карбоновые кислоты, поверхность частиц на основе диоксида циркония, как правило, можно модифицировать при комнатной температуре. Если агенты модификации поверхности представляют собой силаны, поверхность частиц на основе диоксида циркония, как правило, модифицируют при повышенных температурах.

Органическая матрица, как правило, содержит полимерный материал или такой предшественник полимерного материала, как мономер или олигомер, содержащий способную к полимеризации группу, и растворитель. Частицы на основе диоксида циркония можно сочетать с органической матрицей с использованием традиционных методик. Например, если органическая матрица представляет собой предшественник полимерного материала, то частицы на основе диоксида циркония можно добавлять перед реакцией полимеризации. Композитный материал, содержащий предшественник полимерного материала, часто формуют перед полимеризацией.

Типичные примеры мономеров включают мономеры на основе (мет)акрилата, мономеры на основе стирола и мономеры на эпоксидной основе. Типичные примеры реакционно-способных олигомеров включают сложные полиэфиры, содержащие (мет)акрилатные группы, полиуретаны, содержащие (мет)акрилатные группы, простые полиэфиры, содержащие (мет)акрилатные группы или акриловые смолы. Типичные примеры полимерного материала включают полиуретаны, поли(мет)акрилаты и полистиролы.

Осуществляют отверждение золей на основе диоксида циркония, как правило, путем гелеобразования. Предпочтительно, процесс гелеобразования позволяет формировать большеобъемные гели без трещин и гели, пригодные для дальнейшей обработки, не вызывающей образования трещин. Например, предпочтительно, процесс гелеобразования приводит к гелю, имеющему структуру, не разрушающуюся после удаления растворителя. Эта структура геля является совместимой и устойчивой во многих растворителях и в условиях, которые могут быть необходимы для сверхкритической экстракции. Кроме того, структура геля должна быть совместимой с текучими средами для сверхкритической экстракции (например, со сверхкритическим CO2). Иными словами, гели должны быть достаточно устойчивыми и прочными для того, чтобы выдерживать сушку, так чтобы они образовывали устойчивые гели и давали материалы, пригодные для нагрева при выжигании органических веществ, предварительном спекании и уплотнении, не вызывающем образования трещин. Предпочтительно, полученные в результате гели имеют относительно небольшой и однородный размер пор, что способствует их спеканию до высокой плотности при низких температурах спекания. Однако предпочтительно, поры гелей являются достаточно большими для того, чтобы позволять газам, получаемым при выжигании органических веществ, выходить, не приводя к растрескиванию геля. Кроме того, этап гелеобразования, позволяющий регулировать плотность получаемых в результате гелей, способствует такой последующей обработке геля, как сверхкритическая экстракция, выжигание органических веществ и спекание. Предпочтительно, гель должен содержать минимальное количество органического материала или полимерных модификаторов.

Гели, описываемые в настоящем описании, содержат частицы на основе диоксида циркония. В некоторых воплощениях эти гели содержат частицы на основе диоксида циркония по меньшей мере двух типов, отличающиеся кристаллическими фазами, составом или размером частиц. Было обнаружено, что гели на основе частиц могут приводить к меньшей усадочной деформации по сравнению с гелями, получаемыми из алкоксидов, претерпевающими в ходе дальнейшей обработки значительные и сложные реакции конденсации и кристаллизации. Кристаллические свойства допускают сочетания разных кристаллических фаз в наномасштабе. Согласно наблюдениям авторов, образование геля через полимеризацию этих реакционно-способных частиц ведет к высокопрочным упругим гелям. Авторы также обнаружили, что использование смесей золей с кристаллическими частицами может делать возможным образование более прочных и более упругих гелей для дальнейшей обработки. Например, согласно наблюдениям авторов, гель, содержащий смесь кубических и тетрагональных частиц диоксида циркония в меньшей степени поддавался растрескиванию в ходе этапов сверхкритической экстракции и выжигания органических веществ.

Гели содержат органический материал и кристаллические металлоксидные частицы, где кристаллические металлоксидные частицы присутствуют в интервале 3-20 объемных процентов в расчете на общий объем геля, при этом по меньшей мере 70 мольных процентов (в некоторых воплощениях по меньшей мере 75 мол. %, 80 мол. %, 85 мол. %, 90 мол. %, 95 мол. %, 96 мол. %, 97 мол. %, 98 мол. % или даже по меньшей мере 99 мол. %; в интервале 70-99 мол. %, 75-99 мол. %, 80-99 мол. % или даже 85-99 мол. %) кристаллического оксида металла составляет ZrO2. Необязательно, гели также могут содержать аморфные некристаллические оксидные источники.

В некоторых воплощениях гелей, описываемых в настоящем описании, кристаллические металлоксидные частицы имеют средний размер первичных частиц в интервале от 5 нанометров до 50 нанометров (в некоторых воплощениях в интервале от 5 нанометров до 25 нанометров, от 5 нанометров до 15 нанометров или даже от 5 нанометров до 10 нанометров). Как правило, средний размер первичных частиц измеряют с использованием методики рентгеновской дифракции. Предпочтительно, частицы не являются агломерированными, однако возможно, что также могут быть полезны частицы с некоторой степенью агрегации.

Примеры источников ZrO2, Y2O3, La2O3 и Al2O3 включают золи на основе кристаллического диоксида циркония, полученные любыми пригодными средствами. Особенно хорошо подходят золи, описанные выше. Y2O3, La2O3 и Al2O3 могут присутствовать в частицах на основе диоксида циркония и/или могут присутствовать как отдельные коллоидные частицы или растворимые соли.

В некоторых воплощениях гелей, описываемых в настоящем описании, кристаллические металлоксидные частицы содержат первое множество частиц и второе, отличающееся множество частиц (т.е. отличимое по среднему составу, фазе (фазам), микроструктуре и/или размеру).

Как правило, гели, описываемые в настоящем описании, имеют содержание органических веществ по меньшей мере 3 весовых процентов (в некоторых воплощениях по меньшей мере 4 вес. %, 5 вес. %, 10 вес. %, 15 вес. % или даже по меньшей мере 20 вес. %) в расчете на общий вес геля. В некоторых воплощениях гели, описываемые в настоящем описании, характеризуются содержанием органических веществ в интервале 3-30 вес. %, 10-30 вес. % или даже 10-20 весовых процентов в расчете на общий вес геля.

Необязательно, гели, описываемые в настоящем описании, содержат по меньшей мере один из оксидов: Y2O3 (например, в интервале 1-15 мол. %, 1-9 мол. %, 1-5 мол. %, 6-9 мол. %, 3,5-4,5 мол. % или даже 7-8 мольных процентов кристаллического оксида металла составляет Y2O3), La2O3 (например, до 5 мольных процентов La2O3) или Al2O3 (например, до 0,5 мольных процентов Al2O3).

В одном из примеров гелей кристаллический оксид металла содержит Y2O3 в интервале 1-5 мольных процентов, La2O3 в интервале 0-2 мольных процента и ZrO2 в интервале 93-97 мольных процентов. В другом примере геля кристаллический оксид металла содержит Y2O3 в интервале 6-9 мольных процентов, La2O3 в интервале 0-2 мольных процента и ZrO2 в интервале 89-94 мольных процента. В другом примере геля кристаллический оксид металла содержит Y2O3 в интервале 3,5-4,5 мольного процента, La2O3 в интервале 0-2 мольных процента и ZrO2 в интервале 93,5-96,5 мольного процента. В другом примере геля кристаллический оксид металла содержит Y2O3 в интервале 7-8 мольных процентов, La2O3 в интервале 0-2 мольных процента и ZrO2 в интервале 90-93 мольных процента. Другие необязательные оксиды, которые могут присутствовать в гелях, описываемых в настоящем раскрытии, включают по меньшей мере один из CeO2, Pr2O3, Nd2O3, Pm2O3, Sm2O3, Eu2O3, Gd2O3, Tb2O3, Dy2O3, Ho2O3, Er2O3, Tm2O3, Yb2O3, Fe2O3, MnO2, Co2O3, Cr2O3, NiO, CuO, Bi2O3, Ga2O3 или Lu2O3. Добавки, способные добавлять требуемое окрашивание к получаемым в результате не содержащим трещин изделиям из кристаллического оксида металла, включают по меньшей мере одну из Fe2O3, MnO2, Co2O3, Cr2O3, NiO, CuO, Bi2O3, Ga2O3, Er2O3, Pr2O3, Eu2O3, Dy2O3, Sm2O3 или CeO2. В некоторых воплощениях количество необязательного оксида (оксидов) представляет собой количество в интервале от приблизительно 10 м.д. до 20000 м.д. В некоторых воплощениях желательно, чтобы присутствовало достаточное количество оксидов для того, чтобы не содержащие трещин изделия из кристаллического оксида металла имели окраску зуба.

Один из примеров способов получения гелей, описываемых в настоящем раскрытии, включает получение первого золя диоксида циркония, содержащего кристаллические металлоксидные частицы, имеющие средний размер первичных частиц не более 15 нанометров (в некоторых воплощениях в интервале от 5 нанометров до 15 нанометров), при этом по меньшей мере 70 мольных процентов (в некоторых воплощениях по меньшей мере 75 мол. %, 80 мол. %, 85 мол. %, 90 мол. %, 95 мол. %, 96 мол. %, 97 мол. %, 98 мол. % или даже по меньшей мере 99 мол. %; в интервале 70-99 мол. %, 75-99 мол. %, 80-99 мол. % или даже 85-99 мол. %) кристаллического оксида металла представляет собой ZrO2. Этот золь, необязательно, концентрируют с получением концентрированного золя диоксида циркония.