Однофазные и многофазные материалы на основе оксида циркония - RU2662486C2

Код документа: RU2662486C2

Чертежи

Описание

Изобретение относится к получению и применению однофазных и многофазных материалов на основе оксида циркония. Прежде всего, изобретение относится к однофазным поликристаллическим материалам на основе оксида циркония, а также к спеченным формованным изделиям из подобного материала, которые могут найти применение в медицинской практике в качестве имплантов или зубных протезов.

Керамика на основе оксида циркония является биологически совместимым материалом, который можно изготавливать традиционными стандартизованными методами. Керамический материал обладает механическими свойствами и стойкостью к гидротермальному старению, допускающими возможность его бездефектной послеобжиговой обработки и применения в соответствующих сферах и средах. Превалирующей областью применения керамических материалов на основе оксида циркония является биокерамика. К второстепенным сферам применения указанных материалов относится, например, протезирование зубов (промежуточные элементы, мостики и коронки), стоматологические импланты, опорные зубы и импланты для позвоночного столба (соединительные/дистанцирующие элементы), а также общие сферы применения, в которых необходимо использовать техническую керамику, пригодную для бездефектной послеобжиговой обработки, например для машинной обработки, в частности шлифования, фрезерования и сверления.

На рынке сбыта стоматологической продукции керамические материалы в связи с присущей им химической стабильностью, а также их механическими, физическими и в особенности оптическими характеристиками, позволяющими обеспечивать отличную эстетику, превосходят обычные металлические материалы.

Общей тенденцией в сфере стоматологических керамических материалов является использование цельнокерамических систем. Однако керамические материалы в настоящее время довольно часто продолжают наносить на металлические каркасы в качестве облицовки.

Стоматологические керамические материалы можно классифицировать в зависимости от метода их получения и содержащейся в них кристаллической фазы. В принципе различают металлокерамические и цельнокерамические системы.

Металлокерамические системы впервые появились в 1960 году. Для эстетически приемлемой реставрации зубов (придания им внешнего вида, характерного для естественных зубов) облицовочную керамику наносят на металлический каркас. Типичные облицовочные материалы состоят из полевошпатовых стекол, обычно основанных на кристаллах лейцита. Введение кристаллов лейцита (KAlSi2O6) в структуру полевошпатового стекла обусловливает оптимальные значения коэффициентов термического расширения каркаса и облицовки. Кристаллы лейцита образуются в результате инконгруентного плавления природного полевого шпата в температурном интервале от 1150 до 1530°C. Варьирование содержания кристаллов лейцита в стекле позволяет целенаправленно регулировать коэффициент термического расширения и приводить его в соответствие с термическими свойствами металлического каркаса. Типичное содержание кристаллов лейцита в полевошпатном стекле обычно составляет от 15 до 25% об. Коэффициент термического расширения подобного материала ниже, чем у металла, благодаря чему нанесенная облицовка после охлаждения обжимает металлический каркас.

В типичных случаях для уменьшения пористости конечного изделия облицовочные керамические материалы спекают под вакуумом. Основанные на кристаллах лейцита стекла (называемые также стоматологическим фарфором) в связи с наличием в них стеклянной фазы обладают наихудшими механическими свойствами из всех используемых в стоматологии керамических материалов, в частности наиболее низкими показателями прочности и трещиностойкости. До 2005 года 50% всех операций по реставрации зубов выполняли с использованием металлокерамических систем.

В течение последних тридцати лет доступными являются цельнокерамические системы, которые не содержат металла. Технология изготовления подобных систем постоянно совершенствуется (например, горячее прессование, шликерное литье, компьютеризированная CAD/CAM-обработка). Основным отличием цельнокерамических систем от металлокерамических систем является гораздо более высокое содержание кристаллической фазы, составляющее от 35 до 100% об. Подобные системы отличаются лучшими механическими свойствами, однако обладают меньшей прозрачностью, что негативно отражается на требуемой эстетике. Существует множество факторов, оказывающих влияние на долговечность цельнокерамических систем, например оральная среда, колебания показателя рН в диапазоне от кислых до щелочных значений, циклические нагрузки или экстремальные пиковые нагрузки во время жевания. Цельнокерамические системы с повышенным содержанием стеклянной фазы нередко подвержены коррозионному растрескиванию, являющемуся причиной их выхода из строя. В связи с гидротермальным старением керамических материалов Y-TZP при низких температурах (керамическим материалом Y-TZP называют стабилизированный иттрием поликристаллический диоксид циркония тетрагональной модификации со 100% об. кристаллической фазы) они подлежат тестированию в соответствии со стандартами, предусматривающими оценку долговечности в условиях человеческого организма и при воздействии циклических нагрузок.

Цельнокерамические системы классифицируют главным образом в зависимости от методов их получения (например, горячего прессования, сухого прессования, спекания, шликерного литья или CAD/CAM-обработки).

При горячем прессовании, прежде всего, используют основанные на кристаллах лейцита стекла с содержанием кристаллической фазы в диапазоне от 35 до 45% об. Прочность основанных на кристаллах лейцита стекол составляет около 150 МПа, что почти в два раза превышает прочность основанных на кристаллах лейцита стекол металлокерамических систем. Многократное нагревание может обусловливать кристаллизацию лейцита и повышение прочности.

В настоящее время для горячего прессования используют новый стеклокерамический материал. Он состоит из основанного на дисиликате лития стекле с содержанием кристаллической фазы 65% об. Рентгенографическими методами исследования данного материала помимо наличия дисиликата лития (Li2Si2O5) обнаруживают присутствие других кристаллических фаз, например, метасиликата лития (Li2SiO3) и кристобалита (SiO2). Прочность материала по сравнению со стеклами, основанными на кристаллах лейцита, почти в два раза выше и составляет около 250 МПа.

Методы сухого прессования и спекания цельнокерамических систем используют с начала 90-х годов. Указанные методы реализуют компьютеризированно с учетом сопровождающей спекание усадки пресс-изделия. В качестве материала каркаса используют керамические материалы на основе оксида алюминия и оксида циркония с содержанием кристаллической фазы 100% об., причем на материал каркаса дополнительно наносят облицовку из стеклокерамики. Керамические материалы на основе оксида алюминия обладают прочностью при изгибе, составляющей около 600 МПа, а также отличным поведением in-vivo.

Технологию шликерного литья используют с 90-х годов. При этом из кристаллических фаз методом шликерного литья формируют пористое сырое изделие, которое затем спекают и пропитывают основанным на лантане стеклом. На рынке стоматологической продукции доступны следующие стеклокерамические материалы: оксид алюминия (Al2O), шпинель (MgAl2O4) и композит 12Ce-TZP/Al2O3. Пропитанный стеклом оксид алюминия обладает механическими свойствами, сопоставимыми со свойствами стеклокерамики на основе дисиликата лития, однако отличается несколько более низкой прозрачностью. Пропитанная стеклом шпинель по сравнению с основанной на дисиликате лития стеклокерамикой обладает гораздо более высокой прозрачностью и сопоставимыми механическими свойствами. Пропитанный стеклом композит оксид циркония/оксид алюминия характеризуется максимальными показателями прочности и трещиностойкости среди всех стоматологических керамических материалов, получаемых методом шликерного литья.

Разработанную фирмой Duret компьютеризированную CAD/CAM-обработку керамических блоков, соответственно промежуточных элементов, осуществляют с начала 70-х годов. В то время данным методом выполняли обработку плотно спеченных промежуточных элементов. В настоящее время этот метод используют главным образом для обработки предварительно спеченных промежуточных элементов.

Стеклокерамика пригодна для CAD/CAM-обработки в плотно спеченном состоянии благодаря ее чрезвычайно хорошей обрабатываемости. Ранее использовали типичные стекла на основе слюдяных кристаллов, что было обусловлено их идеальной обрабатываемостью. В настоящее время используют полевошпатные стекла с кристаллами санидина, лейцита или дисиликата лития. Однако при CAD/CAM-обработке плотно спеченных стеклокерамических материалов наблюдается сильный износ рабочих инструментов. Наличие поверхностных дефектов может негативно влиять на поведение керамического материала in-vivo.

Стеклокерамические материалы в общем случае чрезвычайно хорошо поддаются обработке. Однако в связи с разными коэффициентами термического расширения кристаллов и стеклянной матрицы в процессе остывания стеклокерамического материала вдоль границы раздела фаз возникают микротрещины. Кроме того, кристаллические фазы обладают чрезвычайно высокой склонностью к расслаиванию вдоль кристаллографической плоскости (001). В связи с этим кристаллические фазы должны характеризоваться отсутствием преимущественной ориентации стеклянной структуры. Обусловленная воздействием рабочего инструмента трещина проходит вдоль плоскостей спайности или вдоль границы раздела фаз кристаллов и стеклянной матрицы. Вследствие этого в процессе обработки трещина постоянно меняет направление, и из заготовки выкрашиваются лишь небольшие участки поверхности. Подобный механизм усиления известен также под названием «отклонение трещины».

Начиная с 2001 года осуществляют CAD/CAM-обработку предварительно спеченных промежуточных элементов из оксида циркония. Подобная обработка протекает легче, быстрее и сопровождается менее существенным износом рабочего инструмента по сравнению с послеобжиговой обработкой плотно спеченных промежуточных элементов из оксида циркония. Однако выполненные заготовки подлежат последующему плотному спеканию. Флуктуации усадки спекания, которые приводят к отклонениям от заданных размеров, а также необходимость последующего ручного устранения дефектов зубным техником обусловливают высокий риск повреждения оксида циркония. Почти все промежуточные элементы из оксида циркония выполняют из сырья фирмы Tosoh. Оксид циркония в качестве материала каркаса обладает непревзойденными до последнего времени механическими свойствами. Однако в связи с необходимостью дополнительного использования облицовочной керамики на границе раздела между каркасом и облицовкой часто возникают трещины, обусловленные фазовым превращением тетрагональной фазы оксида циркония. Некоторое время тому назад были опубликованы результаты соответствующих трехлетних и пятилетних исследований in-vivo. Итогом этих исследований является отличный процент успеха при низком проценте безотказной эксплуатации в случае осложнений, например поражения кариесом или откалывания облицовки. При этом актуальной тенденцией однозначно является оптимизация композиционных материалов на основе оксида циркония/оксида алюминия с целью повышения их стойкости к гидротермальному старению и улучшения механических свойств.

С учетом вышеизложенного в основу настоящего изобретения была положена задача предложить улучшенный керамический материал на основе оксида циркония, в частности, пригодный для использования в сфере стоматологической керамики, который обладал бы оптимальными механическими свойствами в сочетании с пониженной твердостью, а также повышенной толерантностью к повреждению и возможностью переработки традиционными методами.

Указанная задача согласно изобретению решается благодаря материалу и спеченному формованному изделию, представленным в независимых пунктах формулы изобретения.

В соответствии с этим предлагаемый в изобретении материал на основе оксида циркония содержит оксид циркония, от 70 до 100% об. которого находится в виде тетрагональной фазы, причем тетрагональная фаза оксида циркония химически стабилизирована и причем в качестве химических стабилизаторов указанный материал содержит оксиды редкоземельных элементов.

Согласно изобретению термин «материал» используют для обозначения готового спеченного керамического материала. Таким образом, описываемые в изобретении составы в отсутствие иных указаний относятся к керамическому спеченному изделию.

Изобретение относится к однофазным или многофазным керамическим материалам на основе тетрагонального оксида циркония. Тетрагональную фазу оксида циркония стабилизируют благодаря использованию оксидов редкоземельных элементов в качестве добавок. К предпочтительным оксидам редкоземельных элементов относится оксид церия (СеО2), особенно предпочтительно оксид самария (Sm2O3) и оксид гадолиния (Gd2O3). Фаза оксида циркония является основным компонентом, объемное содержание которого в материале в принципе составляет от 70 до 100%.

В особенно предпочтительном варианте предлагаемый в изобретении материал на основе оксида циркония содержит от 94 до 99,9% об. оксида циркония (ZrO2) и от 0,1 до 6% об. термодинамически стабильного алюмината. Подобный материал в последующем описании называют композиционным материалом.

В особенно предпочтительном варианте осуществления изобретения объемное содержание оксида циркония составляет около 95% об. в пересчете на общий объем материала. Вторым основным компонентом материала является термодинамически стабильный алюминат, предпочтительно алюминат стронция или алюминат лантана, объемное содержание которого составляет около 5% об. Второй основной компонент особенно предпочтительно более чем на 80% об. состоит из алюмината стронция или алюмината лантана.

В другом особенно предпочтительном варианте объемное содержание оксида циркония в материале на основе оксида циркония составляет от 98 до 99,9%, то есть в техническом отношении речь идет о преимущественно однофазном материале.

Неожиданно было обнаружено, что рецептуры предлагаемого в изобретении материала особенно пригодны для послеобжиговой обработки, причиняющей лишь незначительный ущерб этому материалу, то есть его свойства почти не ухудшаются и при неблагоприятных условиях выполнения послеобжиговой обработки.

Предлагаемую в изобретении спеченное формованное изделие изготавливают из предлагаемого в изобретении материала на основе оксида циркония в соответствии с обычной известной технологией переработки керамических материалов. При этом выполняют, например, следующие основные технологические операции:

a) введение порошковой смеси заданного состава в воду, причем с целью предотвращения седиментации при необходимости используют разжижители,

b) гомогенизацию в диссольвере (быстроходной мешалке),

c) размол (измельчение и гомогенизацию) в бисерной мельнице, сопровождаемый увеличением удельной поверхности порошковой смеси,

d) возможное добавление органических связующих веществ,

e) распылительную сушку с формированием обладающего определенными свойствами сыпучего гранулята,

f) увлажнение гранулята водой и при необходимости другими добавками, облегчающими прессование,

g) аксиальное прессование, изостатическое прессование блоков или формование с приданием конфигурации, близкой к окончательной, выполняемые в соответствии с технологией литья керамических материалов под давлением,

h) выполняемую резанием переработку блоков в сырое или предварительно спеченное состояние с одновременным учетом сопровождающей спекание усадки, причем в результате подобной переработки в основном формируется окончательный контур,

i) спекание (спекание можно выполнять также трехступенчатым методом, причем на первой ступени осуществляют предварительный обжиг до теоретической плотности около 97%, при котором закрываются оставшиеся наружные остаточные поры, на второй ступени выполняют горячее изостатическое прессование при высокой температуре и высоком давлении газа, приводящее к практически полному окончательному уплотнению, и на третьей ступени выполняют так называемый белый обжиг, посредством которого устраняют возникший при горячем изостатическом прессовании дисбаланс ионов кислорода в керамическом материале),

j) послеобжиговую обработку, выполняемую путем шлифования и полирования оснащенным алмазом рабочим инструментом.

Предлагаемый в изобретении материал на основе оксида циркония можно использовать, например, для изготовления спеченных формованных изделий и искусственных зубных протезов, для стоматологической реставрации (мостики, коронки, вкладки, накладки), для изготовления штифтов, фиксируемых в основании зуба, имплантов, опорных зубов, соединительных/дистанцирующих элементов позвоночного столба, а также одномыщелковых и двухмыщелковых элементов коленных суставов. Предпочтительным является применение указанного материала в сфере зубного протезирования и стоматологической реставрации. Особенно предпочтительным является применение указанного материала для реставрации больших коренных зубов.

Содержание химических стабилизаторов в предлагаемом в изобретении материале на основе оксида циркония составляет от 10 до 15% мол., предпочтительно от 11 до 13% мол. (в случае оксида церия (CeO2)), и от 1 до 5% мол., предпочтительно от 2,5 до 3,5% мол. (в случае оксида самария (Sm2O3) и оксида гадолиния (Gd2O3)), соответственно в пересчете на количество оксида циркония. Суммарное содержание химических стабилизаторов в указанном материале, включающем одну или несколько добавок, то есть химических стабилизаторов, составляет менее 15% мол., предпочтительно менее 14% мол., причем предпочтительным стабилизатором является оксид церия (CeO2) и особенно предпочтительными стабилизаторами являются оксид самария (Sm2O3) и оксид гадолиния (Gd2O3).

В случае использования в качестве химического стабилизатора оксида церия (CeO2) средний размер структурных элементов оксида циркония составляет от 0,5 до 1,5 мкм, предпочтительно от 0,5 до 1,0 мкм. Неожиданно было обнаружено, что использование оксида гадолиния (Gd2O3) и оксида самария (Sm2O3) способствует существенному уменьшению размера структурных элементов оксида циркония. При этом размер структурных элементов оксида циркония предпочтительно находится в диапазоне от 0,1 до 0,3 мкм, особенно предпочтительно от 0,1 до 0,2 мкм. Таким образом, согласно предпочтительному варианту осуществления изобретения спеченная формованная деталь содержит кристаллы оксида циркония со средним размером от 0,1 и 1,5 мкм, предпочтительно от 0,1 до 0,4 мкм, особенно предпочтительно от 0,1 до 0,3 мкм.

Согласно другому варианту осуществления изобретения оксид циркония дополнительно может содержать растворимые компоненты. Растворимыми компонентами могут быть, например, хром (Cr), железо (Fe), магний (Mg), кальций (Са), титан (Ti), иттрий (Y), церий (Се), лантаниды и/или ванадий (V). Указанные компоненты, во-первых, могут выполнять функцию окрашивающих добавок, а во-вторых, функцию способствующих спеканию агентов. Растворимые компоненты могут быть встроены в кристаллическую решетку или, находясь в форме соединений, могут быть осаждены например, в граничной фазе смешанных кристаллов.

Сопротивление разрушению спеченного формованного изделия из предлагаемого в изобретении материала на основе оксида циркония предпочтительно составляет более или равно 500 МПа, особенно предпочтительно более или равно 800 МПа.

Неожиданно было обнаружено, что тип и количество химического стабилизатора оказывает значительное влияние на твердость материала на основе оксида циркония, а также на трещиностойкость.

Преимущества предлагаемого в изобретении нового материала по сравнению с материалами уровня техники количественно оценивают по более высокому показателю так называемой толерантности к повреждению. Толерантность к повреждению является механической характеристикой материала, позволяющей оценивать его противодействие причиняемому извне повреждению. На практике повреждение может быть нанесено материалу, например, при его абразивной обработке оснащенным алмазом рабочим инструментом.

Для измерения толерантности к повреждению испытуемой образец в лабораторных условиях повреждают посредством воздействующего с определенной нагрузкой алмазного керна, используемого для определения твердости по Виккерсу. В зоне вдавливания керна возникают трещины, то есть в данном месте происходит ослабление испытуемого образца. Для количественного определения ослабления измеряют остаточное разрушающее напряжение, соответственно остаточную прочность в данном месте. Чем выше остаточная прочность материала после определенного ослабления, тем более высокой толерантностью к повреждению он характеризуется.

Для детализированной оценки толерантности к повреждению серию испытуемых образцов повреждают при варьируемой воздействующей нагрузке. Затем получают графическую характеристику материала (зависимость остаточной прочности от воздействующей нагрузки). Для подтверждения более высокой толерантности того или иного материала к повреждению по сравнению с материалами уровня техники выполняют сравнение соответствующих графических характеристик (см. Фиг. 5 и 6).

Неожиданно было обнаружено, что толерантность к повреждению материала на основе оксида циркония определяется типом химического стабилизатора.

Изобретение более подробно поясняется с помощью приведенных ниже графических данных и серий испытаний, не ограничивающих объема изобретения.

Фиг. 1 - диаграмма, показывающая зависимость твердости спеченных формованных деталей из оксида циркония от используемого химического стабилизатора.

Фиг. 2 - диаграмма, показывающая зависимость трещиностойкости спеченных формованных деталей из оксида циркония от используемого химического стабилизатора.

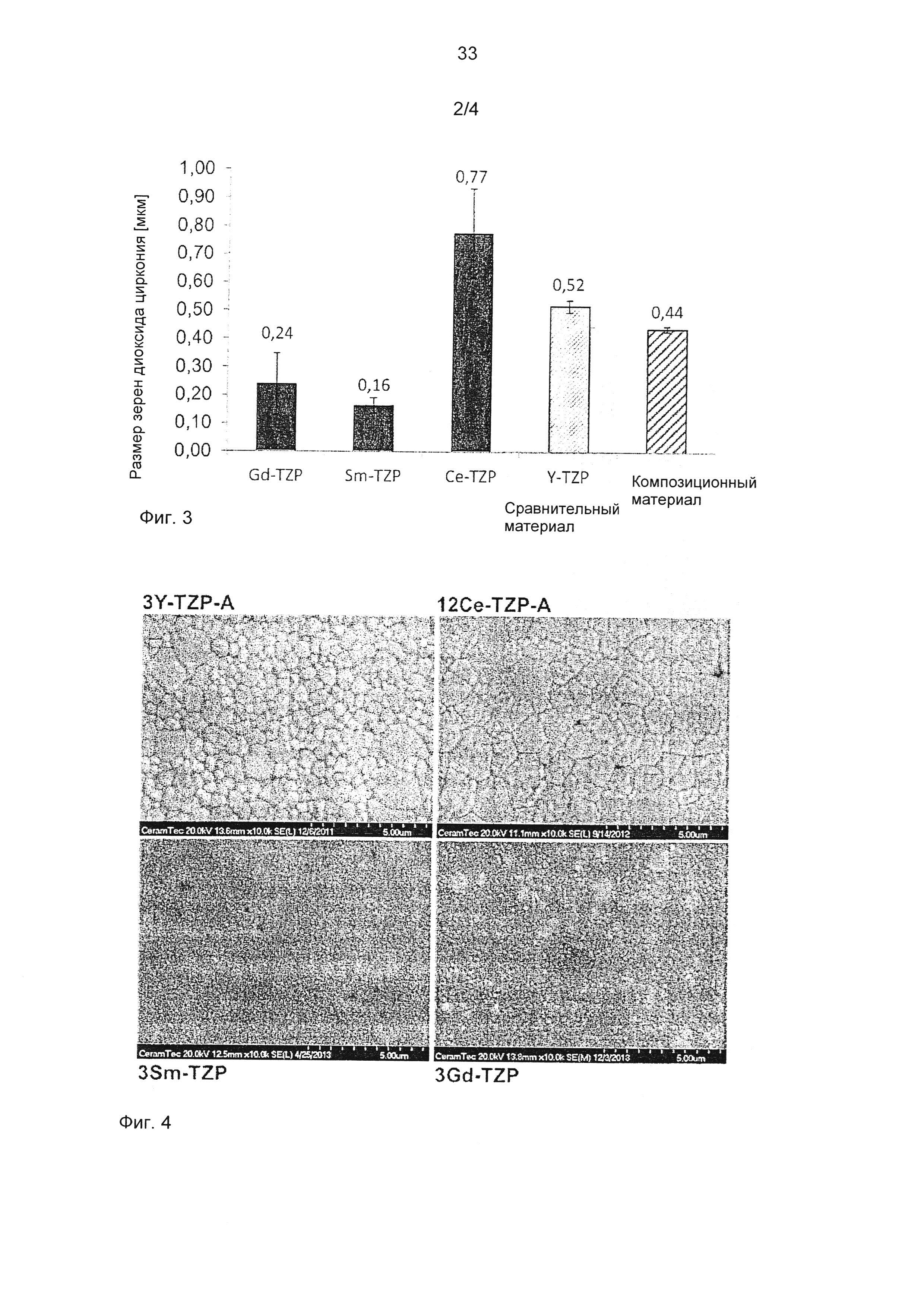

Фиг. 3 - зависимость размера структурных элементов от используемого химического стабилизатора.

Фиг. 4 - микроструктура в зависимости от используемого химического стабилизатора.

Фиг. 5 - остаточная прочность после повреждения, нанесенного в условиях определения HV50, в зависимости от используемого химического стабилизатора.

Фиг. 6 - характеристические кривые толерантности к повреждению предлагаемого в изобретении материала на основе оксида циркония, предлагаемого в изобретении композиционного материала и сравнительного керамического материала Y-TZP.

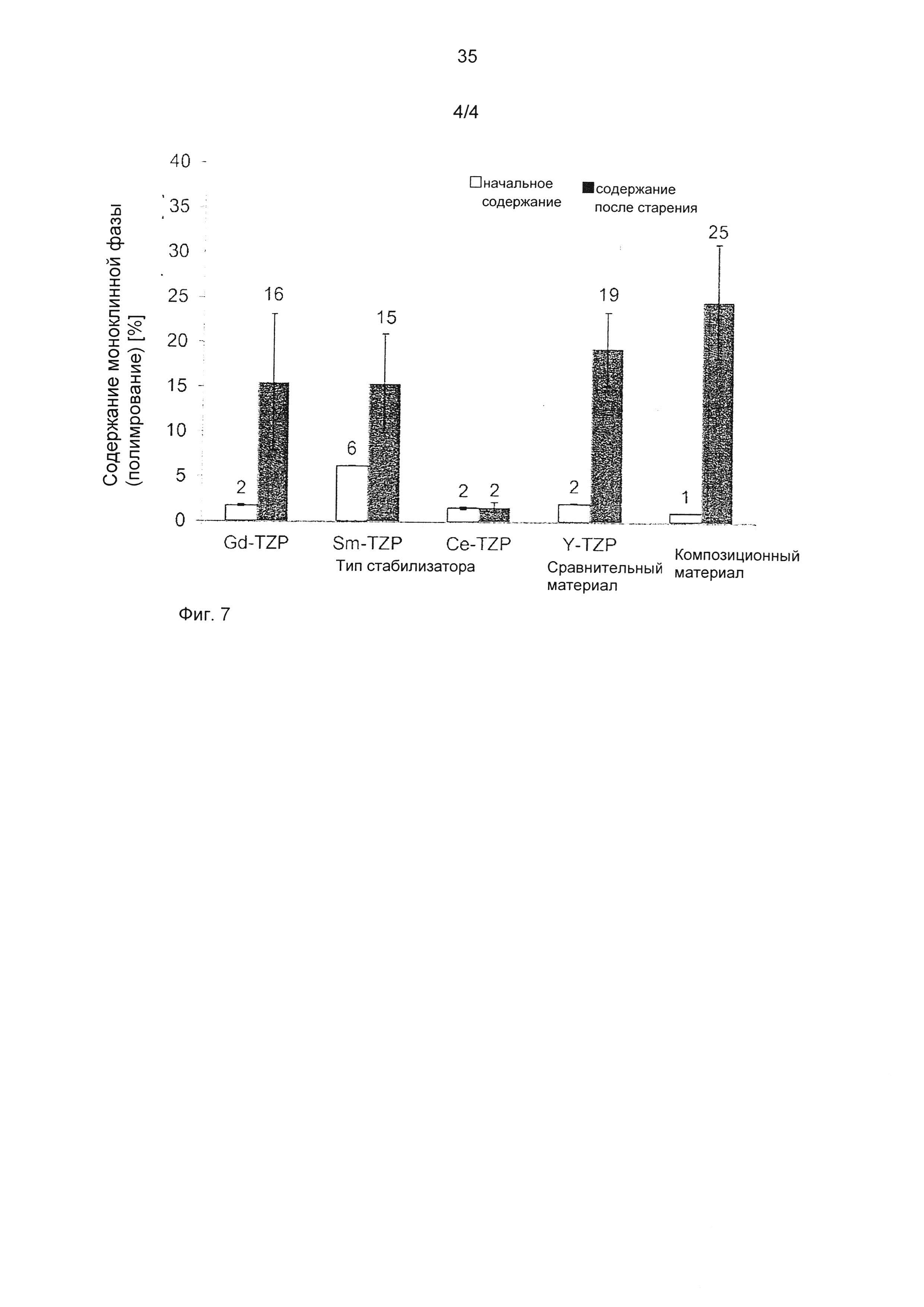

Фиг. 7 - стойкость к гидротермальному старению в зависимости от используемого химического стабилизатора.

Серия опытов 1: Твердость в зависимости от химического стабилизатора (Фиг. 1)

На Фиг. 1 показаны результаты, полученные в серии опытов, выполненных с использованием предлагаемых в изобретении химических стабилизаторов. Испытанию подвергают следующие химические стабилизаторы: оксид иттрия (Y2O3), оксид церия (СеО2), оксид самария (Sm2O3) и оксид гадолиния (Gd2O3), а также предлагаемый в изобретении композиционный материал из оксида циркония, усиленного гексаалюминатом стронция. При этом неожиданно выясняется, что достигаемая при цериевой стабилизации твердость гораздо ниже по сравнению с иттриевой стабилизацией. В случае использования оксида самария и оксида гадолиния происходит лишь незначительное снижение твердости, в то время как в случае оксида самария твердость существенно уменьшается. Твердость определяют по Виккерсу (HV10) с использованием усилия, составляющего 98,07 Н.

Для предлагаемого в изобретении применения в сфере стоматологии желательны более низкие значения твердости. В зоне расположения больших коренных зубов зубной протез из часто используемого керамического материала Y-TZP может контактировать с естественными зубами. Твердость по Виккерсу материала Y-TZP (HV10) составляет около 1250 единиц. В связи с тем, что естественные зубы (зубная эмаль) содержат кристаллы гидроксилапатита, они обладают гораздо более низкой твердостью по Виккерсу, составляющей около 400 единиц (HV10). Подобная разница в значениях твердости, например, при обусловленном стрессом бруксизме (скрежетании зубами) может приводить к значительному истиранию естественных зубов. Снижению твердости материала на основе оксида циркония способствует также бездефектная послеобжиговая обработка. Таким образом, другой предпочтительный вариант осуществления изобретения относится к материалу на основе оксида циркония, содержащему стабилизаторы, которые снижают твердость указанного материала, причем твердость по Виккерсу спеченного изделия из материала на основе оксида циркония составляет менее 1250 единиц (HV10), предпочтительно менее 900 единиц (HV10).

Серия опытов 2: Трещиностойкость в зависимости от химического стабилизатора (Фиг. 2)

На Фиг. 2 представлены результаты серии опытов, которые показывают влияние химического стабилизатора на трещиностойкость материала на основе оксида циркония. Неожиданно выясняется, что использование в качестве химических стабилизаторов оксида церия (CeO2), оксида самария (Sm2O3) и оксида гадолиния (Gd2O3) обеспечивает значительное повышение трещиностойкости. Трещиностойкость предлагаемых в изобретении материалов определяют посредством вдавливания индентора по Виккерсу (HV10). При вдавливании индентора в предлагаемые в изобретении материалы, стабилизированные оксидом церия, трещины не образуются. При вдавливании индентора в предлагаемые в изобретении материалы, стабилизированные оксидом самария (Sm2O3) и оксидом гадолиния (Gd2O3), трещины не образуются или наблюдается лишь незначительное трещинообразование. Материалы на основе оксида циркония, для которых характерно отсутствие трещинообразования при вдавливании индентора, являются высоковязкими материалами. Определяемая экстраполяцией трещиностойкость подобных материалов составляет 15 МПа*м^0,5. Область экстраполированных значений на Фиг. 2 расположена выше штриховой линией, которой соответствует трещиностойкость 13,4 МПа*м^0,5. Этому значению соответствует максимальная трещиностойкость, измеренная указанным выше методом.

Серия опытов 3: Размер структурных элементов и микроструктура в зависимости от химического стабилизатора (Фиг. 3 и 4)

На Фиг. 3 и 4 показано влияние химического стабилизатора на размер структурных элементов предлагаемого в изобретении материала на основе оксида циркония. Структуру материалов оценивают с помощью растрового электронного микроскопа. Размер зерен определяют в соответствии с методом секущих (определение размера по средней длине секущей для структурной фазы). Неожиданно выясняется, что использование оксида гадолиния и оксида самария способствует формированию более тонкой микроструктуры материала. В случае использования оксида самария средний размер структурных элементов составляет 0,16 мкм. В случае использования оксида гадолиния средний размер структурных элементов составляет 0,24 мкм. Для микроструктуры предлагаемого в изобретении материала на основе оксида циркония, стабилизированного оксидом гадолиния, характерно образование крупных зерен (см. Фиг. 4). Отдельные крупные зерна, присутствующие в кубической фазе оксида циркония, способствуют некоторому повышению прозрачности предлагаемого в изобретении материала по сравнению со стандартным стоматологическим материалом Y-TZP.

Серия опытов 4 Толерантность к повреждению в зависимости от химических стабилизаторов (Фиг. 5)

На Фиг. 5 показана остаточная прочность предлагаемых в изобретении материалов на основе оксида циркония, содержащих разные стабилизаторы. Вдоль оси абсцисс указаны снабженные разными стабилизаторами материалы. На оси ординат отложена остаточная прочность (в МПа) предлагаемых в изобретении материалов после HV50-повреждения.

Из приведенных на Фиг. 5 данных однозначно следует, что остаточная прочность предлагаемых в изобретении композиционных материалов на основе оксида циркония в несколько раз превышает остаточную прочность сравнительного материала (стандартного стоматологического материала Y-TZP).

Серия опытов 5 Характеристические кривые толерантности к повреждению предлагаемого в изобретении материала на основе оксида циркония и предлагаемого в изобретении композиционного материала в сравнении с материалами уровня техники (Фиг. 6)

На Фиг. 6 показана остаточная прочность в зависимости от повреждения (в данном случае от усилия вдавливания индентора, используемого для определения твердости по Виккерсу, которую варьируют в диапазоне от 3 до 500 Н) для разных материалов, а именно материала ZTA (упрочненной цирконием алюмооксидной керамики), материала Y-TZP (стабилизированного иттрием поликристаллического оксида циркония), предлагаемого в изобретении материала на основе оксида циркония (Sm-TZP) и предлагаемого в изобретении композиционного материала (диоксида циркония, усиленного гексаалюминатом стронция). Усилиям вдавливаниям индентора, отложенным вдоль оси абсцисс в логарифмическом масштабе, соответствуют отложенные вдоль оси ординат значения остаточной прочности в МПа.

Новые предлагаемые в изобретении материалы в отличие от известных из уровня техники материалов при одной и той же исходной прочности характеризуются гораздо более высокой толерантностью к повреждению под действием варьируемой нагрузки.

Серия опытов 6 Стойкость к гидротермальному старению в зависимости от химического стабилизатора (Фиг. 7)

На Фиг. 7 показана стойкость предлагаемых в изобретении материалов на основе оксида циркония к гидротермальному старению в зависимости от используемого стабилизатора. При этом методом рентгеновской дифрактометрии до и после старения полированных спеченных формованных деталей измеряют количество содержащейся в них моноклинной фазы. Выдержку в гидротермальной атмосфере осуществляют в автоклаве при температуре 134°C и давлении 2,2 бар. Длительность выдержки составляет 10 часов.

Неожиданно выясняется, что предлагаемый в изобретении материал, стабилизированный оксидом церия (СеО2), не подвержен гидротермальному старению. Предлагаемые в изобретении материалы, стабилизированные оксидом самария (Sm2O3) и оксидом гадолиния (Gd2O3), характеризуются незначительной гидротермальной стабильностью, которая, однако, существенно превышает гидротермальную стабильность сравнительного материала Y-TZP.

Таким образом, материал на основе оксида циркония согласно особенно предпочтительному варианту осуществления изобретения отличается повышенной стойкостью к гидротермальному старению. Повышенная стойкость к гидротермальному старению проявляется в том, что количество моноклинного оксида циркония в пересчете на общее количество оксида циркония после выдержки материала в гидротермальной атмосфере в автоклаве при температуре 134°C и давлении 2,2 бар в течение 10 часов составляет менее 17% об., предпочтительно менее 10% об., особенно предпочтительно менее 5% об.

Ниже еще раз указываются преимущества предлагаемого в изобретении материала на основе оксида циркония.

- возможность получения предлагаемого в изобретении материала на основе оксида циркония и предлагаемых в изобретении спеченных формованных изделий известными методами, обычно используемыми в технологии керамических материалов,

- возможность выполнения трехступенчатого спекания (предварительного обжига, горячего изостатического прессования, «белого обжига»), благодаря чему достигают более высокой прочности,

- отсутствие гидротермального старения благодаря использованию в качестве химического стабилизатора оксида церия (СеО2),

- возможность осуществления бездефектной, в частности механической послеобжиговой, обработки плотно спеченных или частично спеченных промежуточных изделий,

- возможность более легкой послеобжиговой обработки благодаря меньшей твердости материала (соответственно меньший износ рабочего инструмента),

- более низкая твердость материала, а следовательно, в частности, гораздо меньшее истирание в зоне больших коренных зубов,

- возможность применения в виде цельной анатомической системы, то есть облицовка в зоне больших коренных зубов не требуется, что означает экономию дополнительных расходов для пациента и уменьшение опасности частичного откалывания облицовки,

- оптимальная дентальная эстетика,

- компенсация отсутствующей упругости (амортизирующего, соответственно пружинящего действия зубов при жевании) в случае полной реставрации зубов с использованием импланта, то есть гораздо меньшее повышение напряжения при жевании;

- материал на основе оксида циркония можно использовать для изготовления промежуточных элементов, соответственно блоков для CAD/CAM-обработки в предварительно спеченном или плотно спеченном состоянии,

- возможность применения спеченных формованных изделий в качестве зубных протезов, для реставрации зубов (мостики, коронки, вкладки, накладки), в качестве штифтов, фиксируемых в основании зуба, имплантов и опорных зубов,

- возможность применения для изготовления соединительных элементов позвоночного столба, медицинских инструментов и так далее.

Реферат

Изобретение относится к получению спечённого керамического материала и может быть использовано в стоматологической и медицинской технике. В предложенном материале на основе оксида циркония содержание тетрагонального оксида циркония находится между от 94 и 96 об.% и тетрагональная фаза химически стабилизирована. В качестве химических стабилизаторов использованы SmOи/или GdOили смесь указанных оксидов и доля SmOи GdOнаходится между 1 и 5 мол.% в каждом случае относительно содержания оксида циркония. В нем также содержится второй основной компонент в объемном количестве между 4 и 6% об., который состоит из алюмината стронция или алюмината лантана с относительной долей более чем 80%. Технический результат изобретения – повышение стойкости к гидротермальному старению и достижение оптимальных механических свойств в сочетании с пониженной твёрдостью. 3 н. и 7 з.п. ф-лы, 7 ил.

Комментарии