Способ изготовления керамических зубных мостов - RU2202985C2

Код документа: RU2202985C2

Чертежи

Описание

Изобретение имеет отношение к созданию способа изготовления точных по форме искусственных зубных мостов (мостовидных зубных протезов) из керамического материала высокой прочности при помощи технологий порошковой металлургии, а также способа соединения двух или более керамических деталей друг с другом.

В патенте US 5,342,201 раскрыт способ изготовления искусственных элементов восстановления собственных зубов или имплантантов, образованных из керамического плотно спеченного сердечника высокой прочности, облицованного стоматологическим фарфором при помощи технологий порошковой металлургии.

Задачей настоящего изобретения является создание рациональной технологии изготовления зубных мостов из плотно спеченного керамического материала высокой прочности с использованием современной технологии порошковой металлургии, технологии регистрации и технологии соединения. Зубные мосты, например, из плотно спеченного оксида алюминия высокой прочности позволяют получить комбинацию механической прочности, биосовместимости и эстетики, которую обычно невозможно получить при помощи известных стоматологических материалов и способов, предназначенных для изготовления зубных мостов.

Настоящее изобретение имеет отношение к созданию способа изготовления искусственных зубных мостов из плотно спеченного керамического материала за счет соединения вместе двух или более плотно спеченных керамических частей (блоков) при помощи технологи изготовления стекла или технологии спекания. Индивидуальные детали, внутренние поверхности которых должны прилегать к одной или нескольким подготовленным поверхностям зубов или искусственных опор, изготовлены путем формовки керамической порошковой смеси на поверхности керамического материала, причем указанная поверхность изготовлена с использованием трехмерных оптических или механических способов считывания, при которых производят регистрацию (обмер, измерение параметров) поверхностей подготовленного зуба или искусственной опоры и их взаимного положения, непосредственно во рту или на модели, например на гипсовой модели, после чего обмеренные поверхности воспроизводят в увеличенном формате, например, при помощи управляемого компьютером фрезерного станка, причем увеличение рассчитывают с учетом усадки керамического материала в процессе спекания до достижения его полной плотности, с добавкой желательного зазора, который необходим для цемента в соответствии с патентами US 5,342,201 и US 5,030,589.

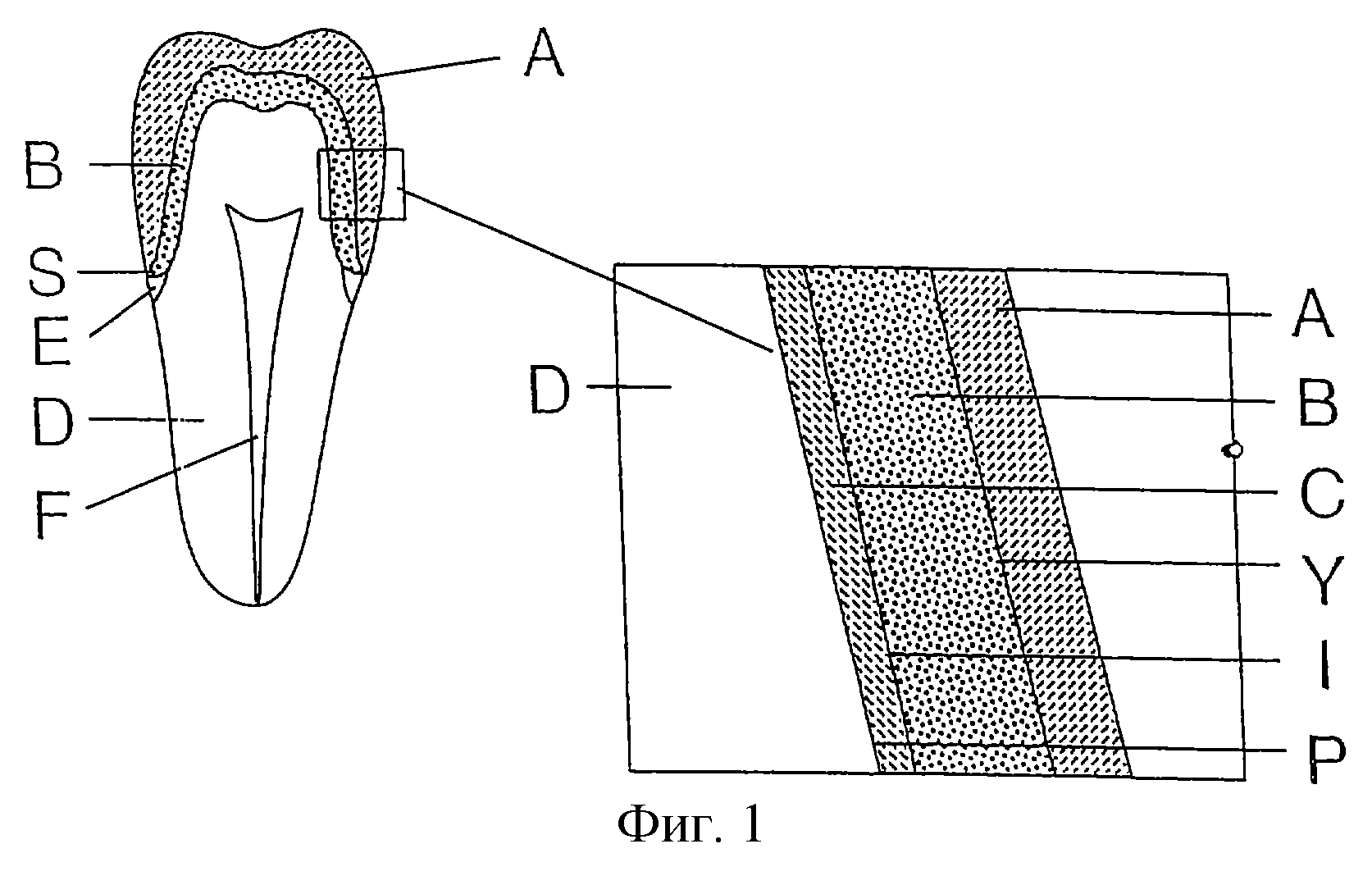

На фиг.1 показано поперечное сечение естественного зуба с искусственной зубной коронкой. На ней: А - стоматологический фарфор, В - сердечник, Y - внешняя поверхность сердечника, I - внутренняя поверхность сердечника, С - цемент, Р - подготовленная поверхность зуба, S - подготовленная кромка, Е - эмаль, D - дентин и F - пульпа.

На фиг.2 показано поперечное сечение моста, содержащего три объединенных части (блока). Мост установлен на цементе на двух опорных зубах. Эти опорные зубы могут иметь естественную опору (U1) или искусственную опору (U2), изготовленную из стоматологического сплава, керамического материала или упрочненного полимера. Мост включает в себя две искусственные зубные коронки, соответствующие показанной на фиг.1, и центральный мостик (V) в качестве замены потерянного зуба. Указанные блоки соединены при высокой температуре за счет добавки стекла, которое в расплавленном состоянии смачивает материал сердечника и затекает в зазор между индивидуальными частями моста. При охлаждении стекло застывает и образуется соединение (Q) высокой прочности, соединяющее блоки моста. Мост содержит сердечник (В) с облицовкой из стоматологического фарфора (А). Мост может быть установлен при помощи цемента на нескольких опорных подготовленных зубах и поэтому может иметь несколько мостиков. Опорные зубы могут быть также подготовлены для пломбирования или установки фарфоровых коронок (коронок с фарфоровой покровной фасеткой). Фарфоровые коронки могут быть изготовлены как для щечных, так и для языковых поверхностей. В качестве опор могут быть использованы также имплантанты или искусственные опоры.

Как это показано на фиг.2, искусственные зубные мосты имеют сердечник из плотно спеченной керамики (В), облицованной стоматологическим фарфором (А). Сердечник состоит из двух или нескольких частей, соединенных вместе при помощи стекла, прошедшего процесс термообработки с расплавлением/застыванием. Мост закреплен на опорах (U1) и (U2), например, при помощи цементирования.

Керамический порошок может быть изготовлен различными способами, что хорошо известно специалистам. Могут быть использованы традиционные технологии порошковой металлургии, при которых различные компоненты перемешивают и размельчают в сухом или влажном состоянии с водой или с растворителем, например со спиртом. К керамической суспензии в нужное время добавляют смазки или другие органические связующие, необходимые для нормального протекания процесса.

Керамический базовый материал (материал основы) сердечника преимущественно содержит один или несколько биосовместимых оксидов (в том числе фосфаты, силикаты и сульфаты), с добавками карбидов, силицидов, нитридов или боридов, с металлом связки или без него, а также с добавлением обычных спекающих добавок. Материал основы (базовый материал) может также содержать и другие виды биосовместимой керамики с высокими характеристиками, такие как нитриды, оксинитриды, сульфиды, оксисульфиды или иные фазы, а также керамические материалы, содержащие галогениды. В качестве примеров биосовместимых оксидов, которые могут образовывать базовую матрицу для керамического материала, можно привести оксиды, такие как Al2O3, TiO2, MgO, ZrO2, а также ZrO2 с добавкой небольших количеств (до 10 мол. %) Y2O3 или MgO (частично или полностью стабилизированный ZrO2. В предпочтительном варианте керамический материал содержит >50%, а преимущественно >85% Аl2О3 с добавлением обычных спекающих добавок. Важно, что керамический материал спекается до достижения закрытой пористости, что для материала оксида означает достижение по меньшей мере 98% теоретической пористости; однако для обеспечения высокой механической прочности материал должен преимущественно иметь плотность свыше 99%, причем при плотностях свыше 99,5% получают лучшую прочность.

В соответствии с настоящим изобретением предлагается изготавливать блоки мостов, такие как основы коронки с облицовкой и один или несколько мостиков, предназначенные для замены утерянных зубов, при помощи технологий в соответствии с патентами US 5,342,201 и US 5,080,589. В качестве альтернативы известным технологиям прессования и спекания керамическая масса может быть получена за счет электрофоретического осаждения (EPD) с последующим спеканием известным образом. Затем блоки моста должны быть соединены вместе с высокой степенью прочности и с хорошей посадкой в полученном мосте. Для обеспечения приемлемой посадки блоки моста должны оставаться в неизменном взаимном положении в течение всего процесса соединения. При установке блоков моста в огнеупорный штамп, например в огнеупорную копию базовой модели ситуации во рту, положение блоков моста может быть фиксировано в течение процесса соединения, при этом можно получить оптимальную посадку. В качестве соединительного материала может быть использовано стекло, которое должно обладать характеристиками смачивания плотно спеченного керамического материала, то есть стекло должно иметь более низкую поверхностную энергию при температурах, используемых в ходе процесса соединения, чем керамический материал в мостовых блоках. Такое расплавленное стекло должно легко растекаться по поверхностям мостовых блоков для понижения их поверхностной энергии. Расплавленное стекло должно иметь низкую вязкость для обеспечения его затекания в зазор между мостовыми блоками. Более того, стекло должно иметь такие характеристики, чтобы оно вступало в умеренную реакцию с керамическим материалом мостовых блоков для обеспечения оптимальной связи между стеклом и керамическим материалом в стыке (в соединении). Для достижения указанного стекло должно содержать такие же оксиды металлов, что и материал мостовых блоков. Их количество должно быть ниже уровня насыщения указанных оксидов металлов в стекле при температуре соединения. Коэффициент теплового расширения должен быть ниже или равен коэффициенту теплового расширения керамического материала мостовых блоков, чтобы избежать развития трещин при охлаждении. Температура плавления стекла должна быть выше, чем температура плавления облицовочного фарфора, чтобы избежать коробления моста в ходе последующего обжига фарфора. Стык (соединение) должен быть спроектирован таким образом, чтобы для достижения оптимальной прочности была обеспечена определенная механическая блокировка (фиксация) в направлении действия основного усилия. При проведении процесса соединения мостовых блоков в правильно подобранной огнеупорной копии базовой модели, при правильной форме стыка и при наличии стекла, имеющего указанные выше характеристики, полученный мост будет иметь высокую прочность на сжатие и его посадка будет оптимальной, В качестве примера композиции стекла, которое является одним из важных образующих, можно привести композицию, которая хорошо работает при соединении оксида алюминия высокой степени чистоты: SiO2 32 мол.%, В2О3 24 мол.%, Al2 O3 18 мол. %, а также La2O3 12 мол.%. Соединенный при помощи стекла мост может быть затем облицован одним или несколькими слоями стоматологического фарфора для получения хороших эстетических свойств. При изготовлении мостов в соответствии с технологией, предложенной в настоящем изобретении, можно обеспечить соединение плотно спеченного оксида алюминия высокой прочности и получение таких характеристик зубного моста, как высокая прочность, оптимальная посадка и эстетичность, которые не могут быть получены при использовании обычных зубных мостов, изготовленных, например, из металлокерамики.

Реферат

Изобретение относится к области медицины, в частности к ортопедической стоматологии. Технический результат - высокая прочность, оптимальная посадка и эстетичность зубного протеза. Способ изготовления зубных мостов включает изготовление отдельных деталей моста из плотно спеченного керамического материала, покрытого фарфором, с использованием технологии порошковой металлургии и соединение между собой отдельных деталей моста, находящихся в механическом сцеплении, с помощью расплавленного стекла, наносимого на соединяемые части. Расплавленное стекло смачивает керамическую основу, заполняет пустоты между деталями моста и взаимодействует с керамическим материалом с образованием при застывании прочного соединения отдельных деталей моста. 6 з.п. ф-лы, 2 ил.

Комментарии