Абразивное изделие - RU2570256C2

Код документа: RU2570256C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к способам формирования абразивных изделий и, в частности, однослойных абразивных изделий.

ПРЕДПОСЫЛКИ К СОЗДАНИЮ ИЗОБРЕТЕНИЯ

За последнее столетие разработан целый ряд абразивных инструментов для различных отраслей промышленности, основным функциональным назначением которых является удаление материала с обрабатываемого изделия, включая, например, резание, сверление, полирование, очистку, контурное вырезание и шлифование. Что касается, в частности, электронной промышленности, то в данном случае являются особенно уместными абразивные инструменты для резки монокристаллических слитков материала для формирования пластин. По мере развития промышленности диаметры слитков становятся все больше, и вследствие объемов выпуска, производительности, поврежденных слоев, размерных ограничений и других факторов стало приемлемым использовать для таких работ свободные абразивы и проволочные пилы.

Обычно проволочные пилы представляют собой абразивные инструменты, которые содержат абразивные частицы, прикрепленные к проволоке значительной длины, которая может быть намотана на высоких скоростях для создания режущего действия. В то время как для дисковых пил глубина резания ограничена и не превышает величину радиуса пильного полотна, проволочные пилы обладают большей гибкостью, позволяющей осуществлять прямолинейное резание или контурное резание.

Делались различные предложения по усовершенствованию известных стационарных абразивных проволочных пил, такие как изготовление этих изделий скольжением стальных бусин по металлической проволоке или тросу, причем бусины разделены разделительными элементами. Эти бусины могут быть покрыты абразивными частицами, которые обычно прикрепляются или электроосаждением, или спеканием. Однако операции электроосаждения и спекания могут требовать больших затрат времени и, следовательно, стоимостных затрат, что препятствует достижению высокой производительности при изготовлении абразивного инструмента с проволочной пилой. В большинстве случаев эти проволочные пилы используются в тех областях применения, где потери при резке играют не столь решающую роль, как для электронного оборудования, часто для резки камня или мрамора. Предпринимались попытки крепления абразивных частиц посредством процессов присоединения с образованием химических связей, таких как пайка тугоплавким припоем, но такие способы изготовления приводят к снижению прочности на растяжение проволочной пилы, и проволочная пила становится подверженной разрыву и преждевременному выходу из строя в процессе резки при высоком механическом напряжении. В других проволочных пилах связывание абразивов с проволокой может обеспечиваться смолой. К сожалению, проволочные пилы, связанные смолой, проявляют тенденцию к быстрому износу и откреплению абразивных материалов значительно раньше окончания фактического срока службы частиц, особенно при разрезании твердых материалов.

Таким образом, в промышленности по-прежнему существует потребность в более совершенных абразивных инструментах, в частности в области проволочной резки.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Согласно одному аспекту изобретения абразивное изделие содержит подложку, промежуточный слой, расположенный поверх подложки, абразивные частицы, содержащие слой покрытия, покрывающий абразивную частицу, связанную с промежуточным слоем, причем связывание слоя покрытия с промежуточным слоем образует область металлической связки, и связующий слой, расположенный поверх абразивных частиц и промежуточного слоя.

Согласно другой особенности изобретения абразивное изделие содержит подложку, выполненную в виде удлиненного тела с отношением длины к ширине, составляющим по меньшей мере приблизительно 10:1, промежуточный слой, расположенный поверх подложки, содержащий припой с точкой плавления не более приблизительно 450°C, абразивные частицы, связанные с промежуточным слоем, и связующий слой, нанесенный поверх абразивных частиц и промежуточного слоя.

Согласно следующему аспекту изобретения способ формирования абразивного изделия включает предоставление подложки, формирование промежуточного слоя, расположенного поверх подложки, причем промежуточный слой содержит припой, размещение на промежуточном слое абразивных частиц, содержащих слой покрытия, и обработку промежуточного слоя для связывания друг с другом слоя покрытия и промежуточного слоя. Способ дополнительно включает формирование связующего слоя поверх промежуточного слоя и абразивных частиц.

Согласно еще одной особенности изобретения способ формирования абразивного изделия заключается в том, что подготавливают подложку, выполненную в виде удлиненного тела с отношением длины к ширине, составляющем по меньшей мере приблизительно 10:1, формируют промежуточный слой, содержащий металл, так что он покрывает поверхность подложки, причем точка плавления промежуточного слоя составляет не более чем приблизительно 450°C, размещают на промежуточном слое абразивные частицы и формируют поверх промежуточного слоя и абразивных частиц связующий слой.

Согласно другой особенности изобретения предлагается способ формирования абразивного изделия, заключающийся в том, что подготавливают подложку, содержащую проволоку, формируют промежуточный слой, содержащий металлический материал, так что он покрывает поверхность подложки, размещают в промежуточном слое абразивные частицы, обрабатывают промежуточный слой с образованием в результате области металлической связки абразивных частиц с промежуточным слоем, и формируют поверх промежуточного слоя и абразивных частиц связующий слой.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Для лучшего понимания сущности настоящего изобретения и очевидности для специалистов в данной области техники его многочисленных признаков и преимуществ прилагаются чертежи, на которых:

фиг.1 - блок-схема последовательности операций способа формирования абразивного изделия в соответствии с вариантом осуществления изобретения.

Фиг.2 - вид в разрезе части абразивного изделия в соответствии с вариантом осуществления изобретения.

Фиг.3 - увеличенное изображение абразивного изделия, выполненного согласно варианту осуществления изобретения.

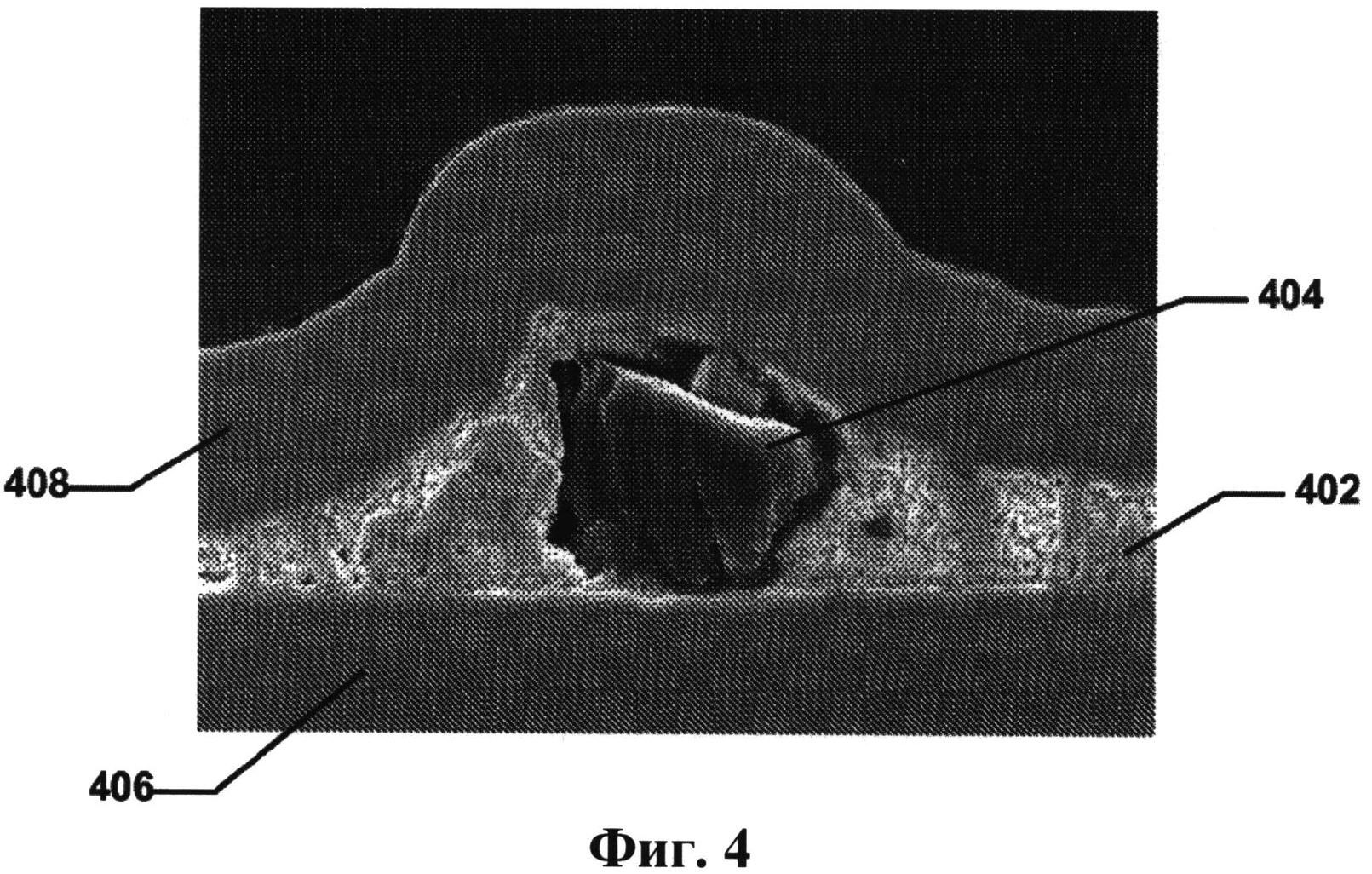

Фиг.4 - увеличенное изображение абразивного изделия, выполненного согласно другому варианту осуществления изобретения.

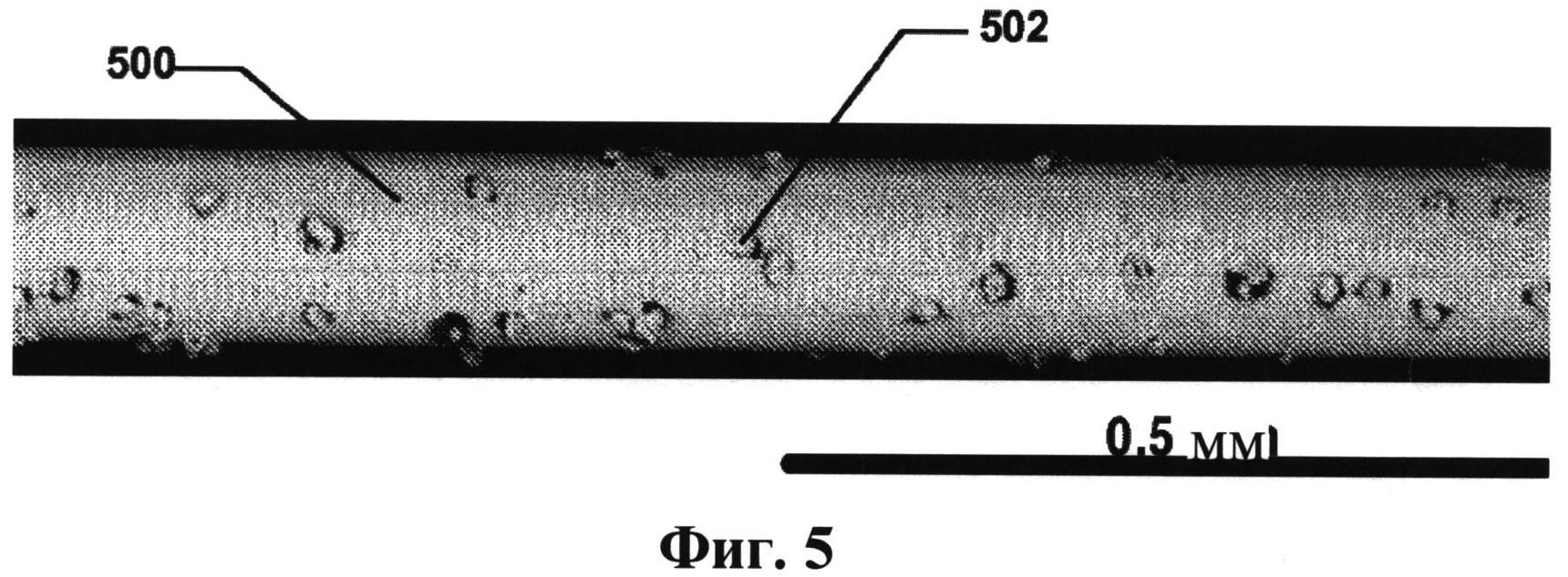

Фиг.5 - увеличенное изображение абразивного изделия, выполненного согласно другому варианту осуществления изобретения.

Фиг.6 - увеличенное изображение абразивного изделия, выполненного согласно другому варианту осуществления изобретения.

Фиг.7 - увеличенное изображение абразивного изделия, выполненного согласно другому варианту осуществления изобретения.

Фиг.8 - увеличенное изображение абразивного изделия, выполненного согласно другому варианту осуществления изобретения.

На графических материалах похожие или идентичные элементы обозначены одинаковыми числовыми позициями.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Ниже приведено описание абразивных изделий и, в частности, абразивных изделий, пригодных для абразивной очистки и пропиливания обрабатываемых изделий. В конкретных примерах абразивные частицы могут образовывать проволочные пилы, которые можно использовать при обработке чувствительных, кристаллических материалов в электронной промышленности, оптической промышленности и других связанных с ними отраслях промышленности.

На фиг.1 представлена блок-схема последовательности операций выполнения абразивного изделия в соответствии с вариантом осуществления изобретения. Способ может начинаться с выполнения этапа 101 подготовки подложки. Подложка может образовывать поверхность, предназначенную для прикрепления к ней абразивных материалов, что способствует приданию абразивному изделию абразивных свойств.

В соответствии с вариантом осуществления изобретения способ подготовки подложки может включать способ заготовки подложки в виде проволоки. В действительности проволочная подложка может быть соединена с перемоточным механизмом. Например, может осуществляться подача проволоки между подающим барабаном и приемным барабаном. Поступательное перемещение проволоки между подающим барабаном и приемным барабаном может облегчать обработку, при которой проволока поступательно перемещается в течение требуемых процессов формообразования, в результате чего формируются компонентные слои окончательно сформированного абразивного изделия во время поступательного перемещения проволоки от подающего барабана к приемному барабану.

В соответствии с вариантом осуществления изобретения подложка может представлять собой удлиненный элемент с отношением длины к ширине, составляющем по меньшей мере приблизительно 10:1. В других вариантах осуществления изобретения отношение длины подложки к ее ширине может составлять по меньшей мере приблизительно 100:1, например, по меньшей мере 1000:1 или даже по меньшей мере приблизительно 10000:1. Длина подложки является наибольшим размером, измеренным вдоль продольной оси подложки. Ширина является вторым наибольшим (или в некоторых примерах наименьшим) размером подложки, измеренным в направлении, перпендикулярном продольной оси.

Кроме того, подложка в форме удлиненного элемента может иметь длину, составляющую по меньшей мере приблизительно 50 метров. Собственно, могут быть и другие, более длинные подложки, длина которых в среднем составляет по меньшей мере приблизительно 100 метров, например по меньшей мере приблизительно 500 метров, по меньшей мере приблизительно 1000 метров или даже 10000 метров.

Более того, ширина подложки может быть не более приблизительно 1 см. Собственно, подложка может представлять собой удлиненный элемент, средняя ширина которого составляет не более чем приблизительно 0,5 см, например, не более чем приблизительно 1 мм, не более чем приблизительно 0,8 мм или даже не более чем приблизительно 0,5 мм. Тем не менее, средняя ширина подложки может быть равна по меньшей мере приблизительно 0,01 мм, например, по меньшей мере приблизительно 0,03 мм. Очевидно, что средняя ширина подложки может быть находиться в диапазоне от любого из вышеуказанных минимальных до максимальных значений. Кроме того, в том случае, если подложка представляет собой проволоку, имеющую в основном круглую форму в поперечном сечении, то будет очевидным, что под шириной понимают диаметр.

В соответствии с вариантом осуществления изобретения подложка может содержать неорганический материал, такой как металл или металлический сплав. Некоторые подложки могут содержать переходный металл периодической таблицы элементов. Например, подложки может включать такие элементы, как железо, никель, кобальт, медь, хром, молибден, ванадий, тантал, вольфрам и т.п. В соответствии с конкретным вариантом осуществления изобретения подложка может включать железо и, в частности, это может быть сталь.

В некоторых вариантах осуществления изобретения подожка может представлять собой удлиненный элемент, такой как проволока, которая может содержать ряд сплетенных вместе нитей. То есть подложка может быть образована большим количеством проволок меньшего диаметра, навитых друг на друга, сплетенных вместе или закрепленных к другому объекту, такому как центральный проволочный сердечник. В некоторых конструкциях может применяться струнная проволока как подходящая структура для подложки.

В отношении способа подготовки подложки важно отметить тот факт, что, для облегчения обработки подложка должна допускать возможность ее перемотки с подающего барабана на приемный барабан с определенной скоростью. Например, скорость перемотки подложки с подающего барабана на приемный барабан может составлять не менее чем приблизительно 5 м/мин. В других вариантах осуществления изобретения скорость перемотки может быть выше, например, по меньшей мере приблизительно 8 м/мин, по меньшей мере приблизительно 10 м/мин, по меньшей мере приблизительно 12 м/мин или даже по меньшей мере приблизительно 14 м/мин. В конкретных случаях скорость перемотки может быть не более чем приблизительно 200 м/мин, например, не более приблизительно 100 м/мин. Скорость перемотки может быть находиться в диапазоне между любыми из вышеупомянутых минимальных и максимальных значений. Понятно, что скорость перемотки может представлять собой скорость, с которой может выполняться окончательно сформированное абразивное изделие.

После подготовки подложки на этапе 101 способ может продолжаться на этапе 102, на котором формируют промежуточный слой так, что он покрывает поверхность подложки. Процесс формирования промежуточного слоя может включать процесс осаждения, в том числе, например, распылением, печатанием, погружением, нанесение покрытия с помощью экструзионной головки, химическим восстановлением, электроосаждением и их комбинацией. Промежуточный слой может быть связан непосредственно с наружной поверхностью подложки. Собственно, промежуточный слой может быть сформирован так, что он покрывает большую часть наружной поверхности подложки, и, в частности, может покрывать по существу всю наружную поверхность подложки.

Промежуточный слой может быть сформирован таким образом, что способ его связывания с подложкой обеспечивает образование области связки. Область связки может образовываться взаимной диффузией элементов промежуточного слоя и подложки. Следует отметить, что в момент нанесения промежуточного слоя на поверхность подложки осаждением не обязательно должна образовываться область связки. Например, образование области связки между промежуточным слоем и подложкой может происходить в ходе технологического процесса на более позднем этапе во время обработки, как например, в процессе термообработки, для содействия связыванию подложки с другими компонентными слоями, сформированными на подложке.

В соответствии с вариантом осуществления изобретения промежуточный слой может быть образован из металла, металлического сплава, композиционного материала с металлической матрицей и их комбинации. В одном конкретном варианте осуществления изобретения промежуточный слой может быть образован из материала, содержащего переходный металл. Например, промежуточный слой может быть металлическим сплавом, содержащим переходный металл. В число пригодных переходных металлов входят, например, свинец, серебро, медь, цинк, олово, титан, молибден, хром, железо, марганец, кобальт, ниобий, тантал, вольфрам, палладий, платина, золото, рутений и их комбинация. Согласно одному конкретному варианту осуществления изобретения промежуточный слой может быть получен из металлического сплава, содержащего олово и свинец, например с соотношением олово/свинец, составляющим 60/40. В другом варианте осуществления изобретения промежуточный слой может быть получен из материала с преобладающим содержанием олова. Фактически в некоторых абразивных изделиях промежуточный слой содержит материал, по существу состоящий из олова.

Степень чистоты олова может составлять по меньшей мере приблизительно 99%. Более того, степень чистоты олова может составлять по меньшей мере приблизительно 99,1%, по меньшей мере приблизительно 99,2%, по меньшей мере приблизительно 99,3%, по меньшей мере приблизительно 99,4%, по меньшей мере приблизительно 99,5%, по меньшей мере приблизительно 99,6%, по меньшей мере приблизительно 99,7%, по меньшей мере приблизительно 99,8% или по меньшей мере приблизительно 99,9%. Согласно другой особенности изобретения степень чистоты олова может составлять по меньшей мере приблизительно 100%.

В соответствии с вариантом осуществления изобретения промежуточный слой может быть припоем. Следует отметить, что припой включает материал с определенной точкой плавления, например, не выше приблизительно 450°C. Припои отличаются от твердых припоев тем, что твердые припои обычно имеют значительно более высокие точки плавления, чем припои, а именно свыше 450°C и, в большинстве случаев, свыше 500°C. Кроме того, твердые припои могут иметь разные составы. В соответствии с вариантом осуществления изобретения промежуточный слой также может быть образован из материала с точкой плавления, не превышающей приблизительно 400°C, такой как не более приблизительно 375°C, не более приблизительно 350°C, не более приблизительно 300°C или не более приблизительно 250°C. Промежуточный слой также может иметь точку плавления, равную, по меньшей мере приблизительно 100°C, такую как по меньшей мере около 125°C, по меньшей мере около 150°C или даже по меньшей мере около 175°C. Понятно, что точка плавления промежуточного слоя может находиться в диапазоне между любыми из указанных выше минимальных и максимальных температур.

Формирование промежуточного слоя может включать формирование дополнительных слоев, расположенных поверх тонкого слоя. Например, в одном варианте осуществления изобретения формирование промежуточного слоя включает формирование дополнительного слоя, расположенного поверх промежуточного слоя, для облегчения последующей обработки. Вышележащий слой может представлять собой флюс, который способствует плавлению материала промежуточного слоя и, к тому же, способствует закреплению абразивных частиц на промежуточном слое. Флюс может быть представлен в виде в основном равномерного слоя, расположенного поверх промежуточного слоя, и в частности, непосредственно контактирующего с промежуточным слоем. Флюс может быть представлен в форме жидкости или пасты. Согласно одному варианту осуществления изобретения флюс может быть нанесен на промежуточный слой методом осаждения, таким как распыление, погружение, окрашивание, печатание, нанесение щеткой и их комбинация.

В дополнительном слое в виде флюса содержание флюса может быть преобладающим. В некоторых случаях дополнительный слой может по существу целиком состоять из флюса.

После формирования промежуточного слоя на этапе 102 процесс продолжается на этапе 103, на котором размещают абразивные частицы на промежуточном слое. В некоторых случаях в зависимости от характера процесса абразивные частицы могут находиться в непосредственном контакте с промежуточным слоем. В частности, абразивные частицы могут находиться в непосредственном контакте с дополнительным слоем, таким как слой, содержащий флюс, расположенный поверх промежуточного слоя. Фактически дополнительный слой материала, содержащего флюс, может обладать природными свойствами вязкости и клейкости, которые способствуют удерживанию абразивных частиц на месте во время обработки вплоть до проведения следующих процессов для сохранения местоположения абразивных частиц неизменным по отношению к промежуточному слою.

К числу подходящих способов размещения абразивных частиц на промежуточном слое и, в частности, на дополнительном слое, содержащем флюс, можно отнести распыление, нанесение покрытия гравитационным методом, погружение, нанесение покрытия с помощью экструзионной головки, электростатическое нанесение покрытия и их комбинацию. К наиболее удобным способам нанесения абразивных частиц можно отнести процесс распыления, в результате проведения которого на дополнительный слой, содержащий флюс, наносят по существу равномерное покрытие из абразивных частиц.

В альтернативном варианте осуществления изобретения процесс предоставления абразивных частиц может включать формирование смеси, содержащей флюс и абразивные частицы. Смесь может быть сформирована и осаждена непосредственно на промежуточном слое, в отличие от использования двухэтапного процесса, предусматривающего сначала нанесение покрытия в виде промежуточного слоя и затем нанесение абразивных частиц. Смешивание абразивных частиц с флюсом и затем нанесение этой смеси на проволоку может обеспечить возможность достижения сравнительно высоких концентраций абразивных частиц в одном их слое в расчете на единицу длины проволоки. Например, с использованием этого процесса можно получить проволочную пилу, в которой содержание абразивных частиц составляет до 600 включительно абразивных частиц на один миллиметр проволоки. Абразивные частицы могут быть расположены на проволоке по существу в виде одного слоя с агломерацией абразивных частиц или ряда слоев из абразивных частиц.

Абразивные частицы могут включать такие материалами, как оксиды, карбиды, нитриды, бориды, оксинитриды, оксибориды, алмаз и их комбинации. В некоторых вариантах осуществления изобретения абразивные частицы могут включать суперабразивный материал. Одним из подходящих суперабразивных материалов является, например, алмаз. В некоторых случаях абразивные частицы могут по существу состоять из алмаза.

В одном варианте осуществления изобретения абразивные частицы могут содержать материал с твердостью по Виккерсу, по меньшей мере приблизительно равной 10 ГПа. В других вариантах твердость абразивных частиц по Виккерсу может быть приблизительно равной по меньшей мере 25 ГПа, например, по меньшей мере приблизительно 30 ГПа, по меньшей мере приблизительно 40 ГПа, по меньшей мере приблизительно 50 ГПа или даже по меньшей мере приблизительно 75 ГПа. Абразивные частицы, предназначенные для использования в вариантах осуществления настоящего изобретения, также могут иметь твердость по Виккерсу не более чем приблизительно 200 ГПа, например, не более чем приблизительно 150 ГПа или даже не более чем приблизительно 100 ГПа. Следует отметить, что твердость абразивных частиц по Виккерсу может быть заключена в диапазоне между любыми из указанных выше минимальных и максимальных значений.

Средний размер абразивных частиц может отчасти определяться требуемым конечным назначением абразивного изделия. В некоторых вариантах средний размер абразивных частиц может быть не более чем приблизительно 500 микрон. В других вариантах средний размер абразивных частиц может быть меньшим, при этом он составляет не более чем приблизительно 300 микрон, не более чем приблизительно 250 микрон, не более чем приблизительно 200 микрон, не более чем приблизительно 150 микрон или даже не более чем приблизительно 100 микрон. В соответствии с вариантом осуществления изобретения средний размер абразивных частиц может быть равным по меньшей мере приблизительно 0,1 микрона, например, по меньшей мере приблизительно 0,5 микрона или даже по меньшей мере приблизительно 1 микрон. Следует отметить, что средний размер абразивных частиц может находиться в диапазоне между любыми из приведенных выше минимальных и максимальных значений.

Абразивные частицы могут содержать слой покрытия, покрывающий наружные поверхности абразивных частиц. В число подходящих для слоя покрытия материалов входят металлы или металлические сплавы. В соответствии с одним вариантом осуществления изобретения слой покрытия может содержать переходный металл, такой как титан, ванадий, хром, молибден, железо, кобальт, никель, медь, серебро, цинк, марганец, тантал, вольфрам и их комбинацию. Некоторые слои покрытия могут содержать никель, представленный, например, сплавом никеля, и сплавы при этом имеют преобладающее содержание никеля, выраженное в весовых процентах, по сравнению с процентным содержанием в слое покрытия других частиц. В определенных вариантах слой покрытия может включать частицы одного металла. Например, слой покрытия может по существу состоять из никеля.

Абразивные частицы могут быть сформированы таким образом, что слой покрытия может покрывать по меньшей мере около 50% площади наружной поверхности абразивной частицы. В других вариантах осуществления изобретения площадь покрытия слоя покрытия для каждой абразивной частицы может быть больше, такой что слой покрытия покрывает по меньшей мере приблизительно 75%, по меньшей мере приблизительно 80%, по меньшей мере приблизительно 90%, по меньшей мере приблизительно 95% или по существу всю наружную поверхность абразивной частицы.

После того как на этапе 103 осуществлено размещение абразивных частиц на промежуточном слое, процесс может продолжаться на этапе 104, на котором осуществляют обработку промежуточного слоя для связывания абразивных частиц в промежуточном слое. Обработка может включать такие процессы, как нагревание, отверждение, сушка и их комбинация. В одном конкретном варианте осуществления изобретения обработка включает термический процесс, такой как нагревание промежуточного слоя до температуры, достаточной для того, чтобы вызвать плавление промежуточного слоя, избегая при этом чрезмерно высоких температур для уменьшения вероятности повреждения абразивных частиц и подложки. Например, обработка может включать нагревание подложки, промежуточного слоя и абразивных частиц до температуры не более чем приблизительно 450°C. В частности, процесс обработки может проводиться при более низкой температуре обработки, такой как температура не более чем приблизительно 375°C, не более чем приблизительно 350°C, не более чем приблизительно 300°C или даже не более чем приблизительно 250°C. В других вариантах осуществления изобретения процесс обработки может включать нагревание промежуточного слоя до точки плавления, равной по меньшей мере приблизительно 100°C, равной по меньшей мере приблизительно 150°C, или даже равной по меньшей мере приблизительно 175°C.

Понятно, что процесс нагревания может способствовать плавлению материалов, содержащихся внутри промежуточного слоя, и дополнительных слоев, содержащих флюс, в результате чего абразивные частицы связываются с промежуточным слоем и подложкой. Процесс нагревания может способствовать формированию определенной связки абразивной частицы с промежуточным слоем. То есть, применительно к покрытым абразивным частицам, может образовываться область металлической связки материала покрытия абразивных частиц с материалом промежуточного слоя. Область металлической связки может характеризоваться наличием области диффузионной связки, в которой имеет место взаимная диффузия по меньшей мере одних химических частиц промежуточного слоя и по меньшей мере других частиц слоя покрытия, покрывающего абразивные частицы, так что область металлической связки содержит смесь химических частиц двух компонентных слоев.

После проведения обработки промежуточного слоя на этапе 104 технологический процесс может продолжиться на этапе 105, на котором формируют связующий слой поверх промежуточного слоя и абразивных частиц. Формирование связующего слоя может способствовать образованию абразивного изделия с улучшенной износостойкостью. Кроме того, связующий слой может усилить способность удерживать абразивные частицы на абразивном изделии. В соответствии с вариантом осуществления изобретения процесс формирования связующего слоя может включать осаждение связующего слоя на наружную поверхность изделия, образованного абразивными частицами и промежуточным слоем. Связующий слой по существу может быть связан непосредственно с абразивными частицами и промежуточным слоем.

Формирование связующего слоя может быть осуществлено такими методами, как нанесение гальванического покрытия, распыление, погружение, печатание и их комбинация. В соответствии с одним вариантом осуществления изобретения связующий слой может быть сформирован гальваническим методом. В частности, формирование связующего слоя может включать многоэтапный процесс, в котором сначала очищают или промывают подложку с приклеенными на этапе 104 абразивными частицами перед формированием связующего слоя для удаления нежелательных материалов (например, оставшегося флюса от дополнительного слоя).

Связующий слой может быть сформирован так, что покрывает по меньшей мере 90% открытых поверхностей абразивных частиц и промежуточного слоя. В других вариантах осуществления изобретения площадь покрытия связующим слоем может быть больше, например такой, при которой он покрывает по меньшей мере приблизительно 92%, по меньшей мере приблизительно 95% или даже по меньшей мере приблизительно 97% открытых поверхностей абразивных частиц и промежуточного слоя. В одном конкретном варианте осуществления изобретения связующий слой может быть сформирован так, что он покрывает по существу все открытые поверхности абразивных частиц и промежуточного слоя и полностью покрывает компонентные слои и образует наружную поверхность абразивной частицы.

Связующий слой может быть образован из такого материала, как органический материал, неорганический материал и из их комбинации. Некоторые подходящие органические материалы включают полимеры, такие как полимер, отверждаемый УФ-облучением, термореактопласты, термопласты и их комбинация. Другие подходящие полимерные материалы могут включать уретаны, эпоксидные смолы, полиимиды, полиамиды, акрилаты, поливинилы и их комбинацию.

Подходящие неорганические материалы, предназначенные для использования в связующем слое, могут включать металлы, металлические сплавы, керметы, керамику, композиты и их комбинацию. В одном конкретном случае связующий слой может быть образован из материала, имеющего по меньшей мере один переходный металл и, в частности, металлический сплав, содержащий переходный металл. Некоторые подходящие переходные металлы, предназначенные для использования в связующем слое, могут включать свинец, серебро, медь, цинк, олово, титан, молибден, хром, железо, марганец, кобальт, ниобий, тантал, вольфрам, палладий, платину, золото, рутений и их комбинации. В некоторых случаях связующий слой может содержать никель и может быть образован из никельсодержащего металлического сплава или даже сплава на основе никеля. В других вариантах осуществления изобретения связующий слой может по существу состоять из никеля.

В соответствии с одним вариантом осуществления изобретения связующий слой может быть образован из материала, включающего, например, такие композиционные материалы, твердость которых превышает твердость промежуточного слоя. Например, твердость по Виккерсу связующего слоя может по меньшей мере приблизительно на 5% превышать твердость по Виккерсу промежуточного слоя. Фактически, в других вариантах осуществления изобретения твердость по Виккерсу связующего слоя может быть больше твердости по Виккерсу промежуточного слоя по меньшей мере приблизительно на 10%, например, по меньшей мере приблизительно на 20%, по меньшей мере приблизительно на 30%, по меньшей мере приблизительно на 40%, по меньшей мере приблизительно на 50%, по меньшей мере приблизительно на 75% или даже по меньшей мере приблизительно на 100%.

Кроме того, вязкость разрушения (К1с) связующего слоя, измеренная методами определения твердости вдавливанием, может быть по меньшей мере приблизительно на 5% больше средней вязкости разрушения промежуточного слоя. В конкретном варианте осуществления изобретения связующий слой может иметь такую вязкость разрушения (К1с), которая по меньшей мере приблизительно на 8% больше, по меньшей мере приблизительно на 10% больше, по меньшей мере приблизительно на 15% больше, по меньшей мере приблизительно на 20% больше, по меньшей мере приблизительно на 25% больше, по меньшей мере приблизительно на 30% больше или даже по меньшей мере приблизительно на 40% больше, чем вязкость разрушения промежуточного слоя.

Факультативно, связующий слой может содержать наполнитель. Наполнителем могут быть различные материалы, пригодные для улучшения эксплуатационных свойств окончательно сформированного абразивного изделия. Некоторые подходящие наполнители включают абразивные частицы, порообразователи, такие как полый шарик, стеклянные шарики, пеноглинозем, природные материалы, такие как оболочки и/или волокна, металлические частицы и их комбинации.

В одном конкретном варианте осуществления изобретения связующий слой может содержать наполнитель в виде абразивных частиц. Абразивные частицы наполнителя могут существенно отличаться от абразивных частиц, в частности, по размеру, так что в некоторых случаях средний размер зерна в наполнителе с абразивными зернами может быть значительно меньше среднего размера абразивных частиц, связанных с промежуточным слоем. Например, наполнитель в виде абразивных частиц может иметь такой средний размер зерна, который по меньшей мере в 2 раза меньше, чем средний размер абразивных частиц. Фактически, абразивный наполнитель может иметь даже меньший средний размер зерна, такой как по меньшей мере приблизительно в 3 раза меньше, такой как по меньшей мере приблизительно в 5 раз меньше, по меньшей мере приблизительно в 10 раз меньше и, в частности, в диапазоне от 2 до 10 раз меньше среднего размера абразивных частиц, размещенных в промежуточном слое.

Наполнитель в виде абразивных зерен, находящийся внутри связующего слоя, может быть получен из такого материала, как карбиды, материалы на основе углерода (например, фуллерены), бориды, нитриды, оксиды, оксинитриды, оксибориды, и из их комбинации. В некоторых случаях наполнитель в виде абразивных зерен может представлять собой суперабразивный материал, такой как алмаз, кубический нитрид бора или их комбинацию. Следует иметь ввиду, что наполнитель в виде абразивных зерен может быть тем же материалом, что и материал абразивных частиц, связанных с промежуточным слоем. В других случаях наполнитель в виде абразивных зерен может содержать материал, отличающийся от материала абразивных частиц, связанных с промежуточным слоем.

На фиг.2 представлен поперечный разрез части абразивного изделия в соответствии с вариантом осуществления изобретения. Как показано на фигуре, абразивное изделие 200 может содержать подложку 201, которая представлена в виде удлиненного элемента, такого как проволока. На фигуре также видно, что абразивное изделие может содержать промежуточный слой 202, расположенный поверх всей наружной поверхности подложки 201. Кроме того, абразивное изделие 200 может содержать абразивные частицы 203, включая слой 204 покрытия, покрывающий абразивные частицы 203. Абразивные частицы 203 могут быть связаны с промежуточным слоем 202. В частности, абразивные частицы 203 могут быть связаны с промежуточным слоем 202 на границе 206 раздела, на которой может быть образована область металлической связки, как указано в настоящем описании изобретения.

Абразивное изделие 200 может содержать слой 204 покрытия, покрывающий наружные поверхности абразивных частиц 203. В частности, слой 204 покрытия может находиться в непосредственном контакте с промежуточным слоем 202. Как указано в настоящем описании изобретения, абразивные частицы 203 и, более конкретно, слой 204 покрытия абразивных частиц 203 может образовывать область металлической связки на границе раздела слоя 204 покрытия и промежуточного слоя 202.

Согласно одному варианту осуществления изобретения промежуточный слой 202 может иметь конкретную толщину по сравнению со средним размером абразивных частиц 203. Например, промежуточный слой 202 может иметь среднюю толщину, составляющую не более чем приблизительно 80% от среднего размера абразивных частиц 203. В других абразивных изделиях промежуточный слой 202 может иметь среднюю толщину, составляющую не более чем приблизительно 70%, например, не более чем приблизительно 60%, не более чем приблизительно 50%, не более чем приблизительно 40% или даже не более чем приблизительно 30% среднего размера абразивных частиц 203. Также, в некоторых случаях средняя толщина промежуточного слоя 202 может составлять по меньшей мере приблизительно 3%, например, по меньшей мере приблизительно 5%, по меньшей мере приблизительно 8% или даже по меньшей мере приблизительно 10% среднего размера абразивных частиц 203. Понятно, что средняя толщина промежуточного слоя 202 может быть находиться в диапазоне между любыми из указанных выше минимальных и максимальных значений, выраженных в процентах.

Другими словами, для некоторых абразивных изделий средняя толщина промежуточного слоя 202 может быть не более чем приблизительно 25 микрон. В других вариантах осуществления изобретения промежуточный слой 202 может иметь среднюю толщину не более чем приблизительно 20 микрон, например, не более чем приблизительно 15 микрон, не более чем приблизительно 12 микрон или даже не более чем приблизительно 10 микрон. В соответствии с вариантом осуществления изобретения промежуточный слой 202 может иметь среднюю толщину, составляющую по меньшей мере около 0,05 микрон, например, по меньшей мере приблизительно 0,1 микрон, по меньшей мере приблизительно 0,5 микрон или даже по меньшей мере приблизительно 1 микрон. Понятно, что средняя толщина промежуточного слоя 202 может находиться в диапазоне между любыми из указанных выше минимальных и максимальных значений.

В некоторых аспектах в зависимости от размера абразивных частиц толщина промежуточного слоя 202 может сказываться на эксплуатационных качествах абразивного изделия. Например, если для конкретного размера частиц промежуточный слой 202 является слишком тонким, то тогда абразивные частицы могут не связываться с подложкой 201. Кроме того, если промежуточный слой 202 слишком толстый, то тогда абразивные частицы становятся излишне глубоко залегающими внутри промежуточного слоя 202, и после осаждения слоя 204 покрытия поверх абразивных частиц 203 и промежуточного слоя 202 абразивные частицы 202 по существу не выступают из подложки 201.

Для абразивных частиц, покрытых никелем, средний размер которых составляет приблизительно 10-20 микрон, толщина промежуточного слоя может составлять по меньшей мере приблизительно 1 микрон. Кроме того, толщина может составлять по меньшей мере приблизительно 1,25 микрона или по меньшей мере приблизительно 1,75 микрона. Однако при этом толщина может быть ограничена так, что она составляет не более чем приблизительно 3,0 микрона, не более чем приблизительно 2,75 микрона, не более чем 2,5 микрона, не более чем 2,25 микрона или не более чем 2,0 микрона. Для абразивных частиц со средним размером частицы в диапазоне от 10 до 20 микрон толщина промежуточного слоя 202 может быть заключена в диапазоне между любыми из указанных выше минимальных и максимальных значений толщины включительно.

Для абразивных частиц, покрытых никелем, у которых средний размер частицы составляет приблизительно 40-60 микрон, толщина промежуточного слоя может составлять по меньшей мере приблизительно 1 микрон. Кроме того, толщина может составлять по меньшей мере приблизительно 1,25 микрона, по меньшей мере приблизительно 1,75 микрона, по меньшей мере приблизительно 2,0 микрона, по меньшей мере приблизительно 2,25 микрона, по меньшей мере приблизительно 2,5 микрона, по меньшей мере приблизительно 2,75 микрона или по меньшей мере приблизительно 3,0 микрона. Однако при этом толщина может быть ограничена так, что толщина составляет не более чем приблизительно 5,0 микрон, не более чем приблизительно 4,75 микрона, не более чем 4,5 микрона, не более чем 4,25 микрона, не более чем 4,0 микрона, не более чем 3,75 микрона, не более чем 3,5 микрона, не более чем 3,25 микрона или не более чем 3,0 микрона. Для абразивных частиц, средний размер частицы которых заключен в диапазоне от 40 до 60 микрон, толщина промежуточного слоя 202 может быть заключена в диапазоне между любыми из указанных выше минимальных и максимальных значений толщины включительно.

Как поясняется ниже, связующий слой 205 может располагаться непосредственно на абразивных частицах 203 и промежуточном слое 202 и быть непосредственно связанным с ними. Согласно варианту осуществления изобретения связующий слой 205 может быть сформирован с определенной толщиной. Например, связующий слой 205 может иметь среднюю толщину, составляющую по меньшей мере приблизительно 10% среднего размера абразивных частиц 203. В других вариантах осуществления изобретения средняя толщина связующего слоя 205 может быть больше, например, по меньшей мере на приблизительно 20%, по меньшей мере на приблизительно 30%, по меньшей мере на приблизительно 40% или даже по меньшей мере на приблизительно 50%. Также средняя толщина связующего слоя 205 может быть ограничена так, что она составляет не более чем приблизительно 130%, как например, не более чем приблизительно 110%, не более чем приблизительно 100%, не более чем приблизительно 95% или даже не более чем приблизительно 90% среднего размера абразивных частиц 203. Понятно, что средняя толщина связующего слоя 205 может находиться в диапазоне между любыми из указанных выше минимальных и максимальных значений, выраженных в процентах.

В частности, связующий слой 205 может быть сформирован со средней толщиной, составляющей по меньшей мере 2 микрона. Для других абразивных изделий средняя толщина связующего слоя 205 может быть больше, например, по меньшей мере приблизительно 5 микрон, по меньшей мере приблизительно 10 микрон, по меньшей мере приблизительно 15 микрон или даже по меньшей мере приблизительно 20 микрон. Определенные абразивные изделия могут содержать связующий слой 205 со средней толщиной не более чем приблизительно 100 микрон, например, не более чем приблизительно 90 микрон, не более чем приблизительно 80 микрон или не более чем приблизительно 70 микрон. Понятно, что средняя толщина связующего слоя 205 может находиться в диапазоне между любыми из указанных выше минимальных и максимальных значений.

Согласно одной конкретной особенности, концентрация абразивных зерен в абразивном изделии может составлять по меньшей мере приблизительно 60 частиц на один миллиметр проволоки. Концентрация абразивных зерен также может составлять по меньшей мере приблизительно 100 частиц на один мм проволоки, по меньшей мере, приблизительно 150 частиц на один миллиметр проволоки, по меньшей мере приблизительно 200 частиц на один миллиметр проволоки, по меньшей мере приблизительно 250 частиц на один миллиметр проволоки или по меньшей мере приблизительно 300 частиц на один миллиметр проволоки. Согласно другой особенности концентрация абразивных зерен может составлять не более чем приблизительно 750 частиц на один миллиметр проволоки, не более чем приблизительно 700 частиц на один миллиметр проволоки, не более чем приблизительно 650 частиц на один миллиметр проволоки или не более чем приблизительно 600 частиц на один миллиметр проволоки. Следующей особенностью является то, что концентрация абразивных частиц может быть в диапазоне между любыми из этих значений концентрации абразивных зерен включительно.

Согласно следующей особенности концентрация абразивных зерен в абразивном изделии может составлять по меньшей мере приблизительно 0,5 карата алмаза на один километр проволоки. Кроме того, концентрация абразивных зерен может составлять по меньшей мере приблизительно 1,0 карат на один километр проволоки, по меньшей мере приблизительно 1,5 карата на один километр проволоки, по меньшей мере приблизительно 2,0 карата на один километр проволоки, по меньшей мере приблизительно 3,0 карат на один километр проволоки, по меньшей мере приблизительно 4,0 карата на один километр проволоки или по меньшей мере приблизительно 5,0 карат на один километр проволоки. Однако концентрация может быть ограничена. Например, концентрация может составлять не более чем 15,0 карат на один километр проволоки, не более чем 14,0 карат на один километр, не более чем 13,0 карат на один километр, не более чем 12,0 карат на один километр, не более чем 11,0 карат на один километр или не более чем 10,0 карат на один километр проволоки. Концентрация может быть в диапазоне между любыми из этих минимальных и максимальных значений концентрации абразивных зерен включительно.

ПРИМЕР 1

В качестве подложки применяют отрезок проволоки из высокопрочной углеродистой стали. Средний диаметр проволоки из высокопрочной углеродистой стали составляет приблизительно 125 микрон. На наружной поверхности подложки путем электроосаждения формируют промежуточный слой. Процесс электроосаждения обеспечивает формирование промежуточного слоя, средняя толщина которого составляет приблизительно 4 микрона. Промежуточный слой образуют из композиции для низкотемпературной пайки с соотношением олово-свинец 60/40.

После формирования промежуточного слоя проволоку сматывают в ванну, содержащую жидкий флюс, имеющийся в продаже под названием Stay Clean ® Liquid Soldering Flux, поставляемый фирмой Harris Products Group, и затем на обработанную проволоку наносят распылением абразивные частицы алмаза с никелевым покрытием со средним размером частицы в диапазоне от 20 до 30 микрон. После этого подложку, промежуточный слой и абразивные частицы подвергают термообработке до температуры приблизительно 190°C. Далее предварительно сформированную заготовку абразивного изделия охлаждают и промывают. Процесс связывания покрытого никелем алмаза с промежуточным слоем проводят при средней скорости сматывания, равной 15 м/мин.

После этого предварительно сформированную заготовку абразивного изделия отмывают 15%-ным раствором HCl, после чего промывают деионизированной водой. На промытое изделие наносят электроосаждением никель, в результате чего формируют связующий слой, находящийся в непосредственном контакте с абразивными частицами и промежуточным слоем и покрывающий их. На фиг.3 приведено увеличенное изображение части абразивного изделия, полученного способом, описанным в примере 1.

ПРИМЕР 2

В качестве подложки применяют отрезок проволоки из высокопрочной углеродистой стали. Средний диаметр проволоки из высокопрочной углеродистой стали составляет приблизительно 125 микрон. На наружной поверхности подложки путем электроосаждения формируют промежуточный слой. Процесс электроосаждения обеспечивает формирование промежуточного слоя, средняя толщина которого составляет приблизительно 6 микрон. Промежуточный слой образуют из композиции для низкотемпературной пайки с соотношением олово-свинец 60/40.

После формирования промежуточного слоя проволоку сматывают в ванну, содержащую жидкий флюс, имеющийся в продаже под названием Stay Clean ® Liquid Soldering Flux, поставляемый фирмой Harris Products Group, и затем на обработанную проволоку наносят распылением абразивные частицы алмаза с никелевым покрытием со средним размером частицы в диапазоне от 15 до 25 микрон. После этого подложку, промежуточный слой и абразивные частицы подвергают термообработке до температуры приблизительно 190°C. Далее предварительно сформированную заготовку абразивного изделия охлаждают и промывают. Процесс связывания покрытого никелем алмаза с промежуточным слоем проводят при средней скорости сматывания, равной 15 м/мин.

После этого предварительно сформированную заготовку абразивного изделия отмывают 15%-ным раствором HCl, после чего промывают деионизированной водой. На промытое изделие наносят электроосаждением никель, в результате чего формируют связующий слой, находящийся в непосредственном контакте с абразивными частицами и промежуточным слоем и расположенный поверх них. Полученное в результате изделие изображено на фиг.4. Как видно из фиг.4, оловянно-свинцовый промежуточный слой 402 толщиной приблизительно 6 микрон обеспечивает возможность относительно глубокого залегания в промежуточном слое 402 на проволоке 406 алмаза 404 с покрытием из Ni. Однако после того как на алмаз 404 с покрытием из Ni и промежуточный слой 402 нанесен электроосаждением окончательный слой 408 из никеля, алмаз 404 с покрытием из Ni слабо выступает из поверхности проволоки 406 и не может быть использован для резки.

ПРИМЕР 3

В качестве подложки применяют отрезок проволоки из высокопрочной углеродистой стали. Средний диаметр проволоки из высокопрочной углеродистой стали составляет приблизительно 120 микрон. На наружной поверхности подложки путем электроосаждения формируют промежуточный слой. Процесс электроосаждения обеспечивает формирование промежуточного слоя, средняя толщина которого составляет приблизительно 2 микрона. Промежуточный слой образуют из композиции для низкотемпературной пайки на основе олова высокой чистоты.

После образования промежуточного слоя проволоку сматывают в ванну, содержащую жидкий флюс, имеющийся в продаже под названием Stay Clean ® Liquid Soldering Flux, поставляемый фирмой Harris Products Group, и затем на обработанную проволоку наносят распылением абразивные частицы алмаза с никелевым покрытием со средним размером частицы в диапазоне от 10 до 20 микрон. После этого подложку, промежуточный слой и абразивные частицы подвергают термообработке до температуры приблизительно 250°C. Далее предварительно сформированную заготовку абразивного изделия охлаждают и промывают. Процесс связывания покрытого никелем алмаза с промежуточным слоем проводят при средней скорости сматывания, равной 15 м/мин.

После этого предварительно сформированную заготовку абразивного изделия отмывают 15%-ным раствором HCl, после чего промывают деионизированной водой. На промытое изделие наносят электроосаждением никель, в результате чего формируют связующий слой, находящийся в непосредственном контакте с абразивными частицами и промежуточным слоем и расположенный поверх них.

ПРИМЕР 4

В качестве подложки применяют отрезок проволоки из высокопрочной углеродистой стали. Средний диаметр проволоки из высокопрочной углеродистой стали составляет приблизительно 120 микрон. На наружной поверхности подложки путем электроосаждения формируют промежуточный слой. Процесс электроосаждения обеспечивает формирование промежуточного слоя, средняя толщина которого составляет приблизительно 2 микрона. Промежуточный слой образуют из композиции для низкотемпературной пайки на основе олова высокой чистоты.

После образования промежуточного слоя проволоку сматывают в ванну, содержащую жидкий флюс, имеющийся в продаже под названием Stay Clean ® Liquid Soldering Flux, поставляемый фирмой Harris Products Group, и покрытые никелем абразивные частицы алмаза со средним размером частицы в диапазоне от 10 до 20 микрон смешивают с флюсом. После этого подложку, промежуточный слой и абразивные частицы подвергают термообработке до температуры приблизительно 250°C. Далее предварительно сформированную заготовку абразивного изделия охлаждают и промывают. Процесс связывания покрытого никелем алмаза с промежуточным слоем проводят при средней скорости сматывания, равной 15 м/мин.

После этого предварительно сформированную заготовку абразивного изделия отмывают 15%-ным раствором HCl, после чего промывают деионизированной водой. На промытое изделие наносят электроосаждением никель, в результате чего формируют связующий слой, находящийся в непосредственном контакте с абразивными частицами и промежуточным слоем и расположенный поверх них.

Путем регулирования концентрации алмазных абразивных частиц с никелевым покрытием во флюсе получают концентрации алмаза на проволоке в диапазоне от 60 частиц на миллиметр проволоки до 600 частиц на миллиметр проволоки. Это соответствует приблизительно 0,6-6,0 каратам на один километр 120-микронной стальной проволоки. На фиг.5 изображена проволока 500 с концентрацией, составляющей приблизительно 60 частиц 502 на один миллиметр проволоки, и на фиг.6 изображена проволока 600 с концентрацией приблизительно 600 частиц 602 на один миллиметр проволоки. Частицы 502, 602 на каждой из этих проволок 500, 600 расположены по существу одним слоем при отсутствии агломерации или наложением слоев (то есть ряда слоев).

ИСПЫТАНИЕ РЕЗАНИЕМ

В качестве обрабатываемых изделий выбрали двенадцать 100 мм блоков из кремния квадратного поперечного сечения. Взяли 365 метров проволоки, изготовленной в соответствии с примером 4. Концентрация абразивных частиц в проволоке составляла приблизительно 1,0 карат на один километр проволоки. Сила натяжения проволоки составляла приблизительно 14 Ньютон, и рабочая скорость проволоки была равна 9 метров в секунду. Время резания составляло 120 минут. Проволока успешно разрезала обрабатываемые изделия и позволила получить за один ход резания 12 пластин.

АНАЛИЗ МЕТОДОМ EDS

Анализ проволоки по примеру 4 методом EDS показывает отсутствие на проволоке признаков интерметаллических соединений. Как видно из фиг.7, результаты анализа методом EDS показывают присутствие стальной проволоки 702 и то, что на стальной проволоке 702 расположен слой олова 704. Кроме того, на олове 704 расположен слой никеля. На фиг.8 результаты анализа методом EDS показывают также, что вокруг алмаза 804 сформирован слой 802 никеля таким образом, что алмаз 804 почти полностью покрыт слоем 802 никеля. Следует добавить, что слой 802 никеля образует границу раздела со слоем 806 олова, осажденным на стальной сердечник 808.

ПРИМЕР 5

В качестве подложки применяют отрезок проволоки из высокопрочной углеродистой стали. Средний диаметр проволоки из высокопрочной углеродистой стали составляет приблизительно 120 микрон. На наружной поверхности подложки методом нанесения покрытия погружением формируют промежуточный слой. Процесс нанесения покрытия погружением обеспечивает формирование промежуточного слоя, средняя толщина которого составляет приблизительно 2 микрона. Промежуточный слой формируют из композиции для низкотемпературной пайки на основе олова высокой чистоты.

После образования промежуточного слоя проволоку сматывают в ванну, содержащую жидкий флюс, имеющийся в продаже под названием Stay Clean ® Liquid Soldering Flux, поставляемый фирмой Harris Products Group, и затем на обработанную проволоку наносят распылением абразивные частицы алмаза с покрытием из никеля со средним размером частицы в диапазоне от 10 до 20 микрон. К сожалению, по не вполне понятным причинам, абразивные частицы не прилипают к промежуточному слою, сформированному методом нанесения покрытия погружением, и остальные операции способа не выполняются.

Из-за недостаточного количества абразивных частиц на подложке в абразивном изделии, полученном способом, аналогичным способу, описанному в примере 5, недоставало бы абразивных частиц до достижения такого их количества, которое было бы приемлемым, и это абразивное изделие было бы непригодным для использования его в качестве абразивного режущего инструмента.

Приведенное выше подробное описание изобретения следует рассматривать как поясняющее сущность изобретения, а не ограничивающее, и прилагаемая формула изобретения служит для охвата всех таких модификаций, усовершенствований и других вариантов осуществления изобретения, которые укладываются в пределы объема настоящего изобретения.

Реферат

Изобретение относится к области абразивной обработки и может быть использовано при изготовлении инструментов. Абразивное изделие содержит подложку, промежуточный слой, расположенный поверх подложки, абразивные частицы, имеющие слой покрытия, расположенный поверх абразивных частиц, связанных с промежуточным слоем с образованием области металлической связки между слоем покрытия абразивных частиц и промежуточным слоем, и связующий слой, расположенный поверх абразивных частиц и промежуточного слоя. Область металлической связки содержит область диффузионной связи, характеризуемую наличием зоны взаимной диффузии по меньшей мере одних химических частиц слоя покрытия и других химических частиц промежуточного слоя. В результате увеличивается срок службы абразивного изделия за счет уменьшения его износа. 10 з.п. ф-лы, 8 ил., 5 пр.

Формула

подложку,

промежуточный слой, расположенный поверх подложки,

абразивные частицы, имеющие слой покрытия, расположенный поверх абразивных частиц, связанных с промежуточным слоем с образованием области металлической связки между слоем покрытия абразивных частиц и промежуточным слоем, и

связующий слой, расположенный поверх абразивных частиц и промежуточного слоя,

причем область металлической связки содержит область диффузионной связи, характеризуемую наличием зоны взаимной диффузии по меньшей мере одних химических частиц слоя покрытия и других химических частиц промежуточного слоя.

Документы, цитированные в отчёте о поиске

Суперабразивное проволочное пилонамоточное устройство, режущее устройство с суперабразивной проволочной пилой и способ намотки суперабразивной проволочной пилы

Комментарии