Устройство для дозирования наполнительной массы - RU2544705C9

Код документа: RU2544705C9

Чертежи

Описание

Изобретение касается устройства, предназначенного для дозирования текучей наполнительной массы. Устройство может устанавливаться на статическом смесителе для точного нанесения на предназначенное место наполнительной массы, смешанной в статическом смесителе.

Выпускная система, состоящая из многокомпонентного выпускного устройства и многокомпонентного картриджа, а также статического смесителя, известна, например, из EP0730913. Многокомпонентный картридж включает в себя по меньшей мере одну емкость для хранения смешиваемых компонентов и, в частности, выполнен в виде выпускного картриджа, который может опорожняться посредством выпускного устройства. Такое выпускное устройство может включать в себя средства для уменьшения объема наполнения емкости для хранения. В частности, выпускное устройство может быть выполнено в виде выпускного пистолета. В соответствии с этим уже известным решением статический смеситель включает в себя также соединительный элемент, который предназначен для сборки с картриджем. При этом статический смеситель и соединительный элемент выполнены в виде одного единственного конструктивного элемента, который может изготавливаться методом литья под давлением.

Кроме того, известно применение насадок, которые надеваются на выходной конец статического смесителя. Их функцией является более точное нанесение наполнительной массы на место применения, например, место склеивания. Известны также такие насадки, предназначенные для целенаправленного введения наполнительных масс в полости. Эти насадки, например, находят применение для наполнения полостей в зубах, образовавшихся при лечении зубов. Такая предлагаемая на рынке насадка показана, например, на фиг. 10 или фиг. 11.

Из WO2004/105856 известно, что может быть предусмотрена трубочка, посредством которой наполнительная масса может вводиться даже в узкие, глубокие полости. Эта трубочка фиксируется в переходном элементе, который снабжен вдвижным концом, вдвигаемым в выпускное отверстие смесителя и включающим в себя конический, снабженный шлицами упорный элемент. Шлицы образуют упорные пластины. Чтобы трубочка надежно удерживалась в упорных пластинах, на переходный элемент накладывается крепежный элемент. При этом ширина шлица сокращается, потому что упорные пластины переходного элемента сжимаются. Благодаря этому обеспечивается надежная фиксация трубочки в переходном элементе.

Поэтому задачей изобретения является упростить монтаж устройства, в частности, такого трубчатого элемента. Трубчатый элемент расположен ниже по потоку от статического смесителя. Другой задачей изобретения является уменьшение количества деталей, необходимых для монтажа устройства. Поэтому другая задача заключается в том, чтобы упростить монтаж, сокращая количество операций, необходимых для монтажа устройства.

Другой задачей изобретения является создать ориентируемое устройство, посредством которого можно вводить наполнительную массу в труднодоступные полости.

Эта задача решается посредством устройства, предназначенного для впрыскивания жидкой наполнительной массы. Устройство включает в себя статический смеситель, причем статический смеситель имеет корпус, в котором имеется первая полость, причем в первой полости расположен по меньшей мере один смесительный элемент. Корпус снабжен выпускным элементом, причем в выпускном элементе имеется вторая полость, причем вторая полость соединена с первой полостью таким образом, что жидкая наполнительная масса может направляться из первой полости во вторую полость. Во второй полости зафиксирован трубчатый элемент, причем корпус выполнен в виде крепежного элемента для трубчатого элемента.

Трубчатый элемент может иметь наружный диаметр, равный не более 3, предпочтительно не более 2,5, особо предпочтительно не более 1,5 мм.

При этом для максимального наружного диаметра, равного 3 мм, получается максимальный внутренний диаметр, равный примерно 2,5 мм, для максимального наружного диаметра, равного 2,5 мм, максимальный внутренний диаметр, равный примерно 2 мм, для максимального наружного диаметра, равного 1,5 мм, максимальный внутренний диаметр, равный примерно 1 мм.

Так как наполнительная масса должна преодолевать потерю давления, возрастающую с длиной трубчатого элемента, трубчатый элемент имеет длину не боле 100 мм, предпочтительно не более 50 мм, особо предпочтительно не более 30 мм.

Выпускной элемент по одному из предпочтительных примеров осуществления снабжен конусом. Такой конус предусматривается, чтобы уменьшить расход материала выпускного элемента и оптимизировать выпускной элемент с точки зрения технологии литья под давлением. В направлении устья выпускного элемента толщина стенки, таким образом, уменьшается. Уменьшающаяся толщина стенки является предпочтительной с точки зрения технологии литья под давлением, потому что расплаву, который в конце концов достигает выпускного элемента, требуется меньше времени для охлаждения, так как необходимо охлаждать меньшее количество расплава, что обусловлено уменьшающейся толщиной стенки. Таким образом, общее время охлаждения расплава может быть уменьшено благодаря исполнению выпускного элемента в виде конуса.

Вторая полость также может быть выполнена конической, так чтобы был возможен простой монтаж трубчатого элемента и фиксация его в полости. В частности, на том конце, который ориентирован в направлении статического смесителя, трубчатый элемент может иметь расширение, которое может быть подогнано к такому конусу. Если наименьший внутренний диаметр конуса меньше, чем наружный диаметр трубчатого элемента на том конце, через который может выходить наполнительная масса, трубчатый элемент фиксируется в конусе посредством посадки с натягом. Полость может также иметь несколько частично конических участков, в которых трубчатый элемент фиксируется в нескольких опорных точках.

Углы наклона конуса выпускного элемента и конической второй полости могут отличаться. В частности, угол наклона выпускного элемента может быть больше, чем угол наклона конической второй полости.

Коническое исполнение второй полости также является предпочтительным для течения наполнительной массы. Наполнительная масса должна, поступая от выходного конца смесителя, подаваться во входное поперечное сечение трубчатого элемента. Если только поперечное сечение второй полости постепенно и непрерывно уменьшается, потеря давления этого течения может оставаться небольшой. Это, в свою очередь, приводит к тому, что необходимое усилие сжатия, которое выпускное устройство оказывает на картридж, может быть меньше. Потеря давления дополнительно уменьшается также при применении промежуточного элемента, показанного на фиг. 1 или фиг. 2, так что при комбинировании промежуточного элемента и выпускного элемента, в котором имеется вторая полость, выполненная конической, получается особенно низкая потеря давления.

Вторая полость может также, по меньшей мере, на части своей длины иметь внутренний диаметр, который меньше, чем наружный диаметр трубчатого элемента. В этом случае также получается посадка с натягом. Другим преимуществом применения посадки с натягом является непроницаемость для прохода наполнительной массы. Поэтому наполнительная масса выходит только через отверстие устья трубчатого элемента, но не через зазор между трубчатым элементом и выпускным элементом, так что вся наполнительная масса должна проходить через трубчатый элемент, чтобы наноситься на желаемое место применения.

Трубчатый элемент является предпочтительно гибким, так что положение отверстия устья трубчатого элемента относительно смесителя может изменяться. То свойство, что трубчатый элемент является гибким, может быть обосновано тем, что материал трубчатого элемента сам является гибким. Альтернативно или дополнительно к этому трубчатый элемент может содержать по меньшей мере один сгибающийся элемент. Сгибающийся элемент может, например, содержать множество утолщений. Между соседними утолщениями расположены области с меньшей толщиной стенки, которые легче поддаются деформации, чем две распространяющиеся от утолщений области трубчатого элемента, которые имеют большую толщину стенки, чем толщина стенки между соседними утолщениями. Утолщения могут быть, например, выполнены в виде ребер или чешуек. Утолщение при этом определено как участок, на котором толщина стенки больше, чем на двух непосредственно примыкающих участках. Толщина стенки может быть при этом больше или же равна толщине стенки трубчатого элемента, важно, чтобы толщина стенки локально между соседними утолщениями была меньше, чем толщина стенки трубчатого элемента в направлении входного отверстия или отверстия устья.

По другому варианту сгибающийся элемент выполнен таким образом, что он имеет складчатую структуру. Складчатая структура содержит, если смотреть в осевом сечении, один зубец зигзагообразного профиля, который в этом примере осуществления образует складчатую структуру. Этот зубец состоит из первой стороны и второй стороны и кромки, которая образована на пересечении двух сторон. Эта кромка далее будет называться вершинной кромкой. Как правило, несколько таких зубцов расположены в ряд друг возле друга и образуют, таким образом, складчатую структуру. Соседние зубцы соединены посредством кромки, которая соединяет правосторонний конец расположенного с левой стороны первого зубца с левосторонним концом расположенного с правой стороны второго зубца. Эта кромка далее будет называться кромкой впадин. Таким образом, в области сгибающегося элемента первая вершинная кромка следует за первой кромкой впадин, а вторая кромка впадин затем непосредственно примыкает к первой кромке впадин. Между первой кромкой впадин и второй кромкой впадин проходит первый зубец. За первым зубцом следует второй зубец, который ограничен второй кромкой впадин и третьей кромкой впадин. Между второй кромкой впадин и третьей кромкой впадин возвышается вторая вершинная кромка второго зубца. По каждой из кромок оболочка трубчатого элемента перегибается. Толщина стенки кромок при этом по существу соответствует толщине стенки сторон. Если сгибающийся элемент изготавливается уже во время изготовления трубчатого элемента, толщина стенки складчатой структуры может задаваться произвольным образом. Толщина стенки может быть выбрана, в частности, так, чтобы в сложенном состоянии трубчатый элемент проходил вдоль прямой продольной оси и стабильно оставался в этом прямом положении. Этот вид изготовления подходит, в частности, для трубчатых элементов, которые изготавливаются методом литья под давлением в одной единственной рабочей операции.

Альтернативно этому возможно также последующее нанесение складчатой структуры после окончательного изготовления сгибающегося элемента путем пластической деформации трубчатого элемента. В этом случае трубчатый элемент будет изготавливаться путем экструзии или соответствующим непрерывным методом изготовления из металлического материала полуфабриката, который затем будет нарезан на желаемую длину, и после этого складчатая структура может быть нанесена методом обработки давлением, который может включать в себя метод тиснения или прессования. Для трубчатых элементов из полимерного материала, напротив, альтернативно этому складчатая структура может наноситься непосредственно после экструзии трубчатого элемента.

Складчатая структура способствует тому, чтобы трубчатый элемент имел прямую продольную ось, пока к трубчатому элементу не прилагаются никакие усилия, посредством которых может создаваться изгиб. Напротив, если к сгибающемуся элементу прилагаются усилия изгиба, которые направлены перпендикулярно к продольной оси или, по меньшей мере, включают в себя составляющие усилий в перпендикулярном продольной оси направлении, то прямая продольная ось в области сгибающегося элемента изгибается. При воздействии усилий изгиба сгибающийся элемент может пластически деформироваться по кромкам складок, так что изгиб сгибающегося элемента является необратимым, и сгибающийся элемент сохраняет изогнутое положение. Благодаря окружной складчатой структуре обеспечивается, к тому же, стабильность перегиба. Это значит, что внутреннее плоское поперечное сечение трубчатого элемента в области сгибающегося элемента несколько отличается от внутренних плоских поперечных сечений первого и второго участков, которые примыкают к сгибающемуся элементу.

В дополнение к предыдущим рассуждениям касательно сгибающегося элемента, который содержит складчатую структуру, может быть также предусмотрена фиксация складчатой структуры с предварительным натягом. В частности, если заключенный между двумя соседними сторонами угол уменьшается, то есть приближается к нулю, во время изготовления трубчатого элемента может прилагаться усилие предварительного натяга, которое фиксирует зубцы в близко примыкающем друг к другу положении. Это значит, что расстояния между соседними зубцами настолько малы, что зубцы опираются друг на друга.

Когда сгибающийся элемент должен быть подвергнут изгибу, и этот изгиб сгибающегося элемента должен быть сохранен, пока осуществляется выпуск наполнительной массы, то усилие предварительного натяга преодолевается за счет приложения к сгибающемуся элементу усилия растяжения. При приложении усилия растяжения угол, заключенный между соседними сторонами, увеличивается. Соседние стороны больше не могут опираться друг на друга и больше не могут препятствовать изгибу. Тогда прилагается усилие для получения желаемого изгиба. За счет этого усилия материал может локально пластически деформироваться, по меньшей мере, в части кромок, так что однажды осуществленный изгиб сгибающегося элемента сохраняется. В частности, изгиб, то есть радиус изгиба и угол, который заключен между двумя проходящими от сгибающегося элемента первым и вторым участками трубчатого элемента, не должен изменяться, по меньшей мере, во время выпуска наполнительной массы.

Трубчатый элемент включает в себя также расширение канала в области входного отверстия. Это расширение служит для фиксации трубчатого элемента в выпускном элементе. Трубчатый элемент прочно фиксируется в полости и, в частности, под давлением наполнительной массы не может быть выдвинут из второй полости. Внутренний диаметр второй полости, по меньшей мере, в соседней с выходным отверстием области может быть меньше, чем наружный диаметр трубчатого элемента, так что получается посадка с натягом.

При сборке трубчатый элемент вставляется во вторую полость со стороны смесителя. Затем трубчатый элемент посредством монтажного инструмента с приложением усилия нажима, например, с помощью одного или серии ударов, прогоняется через вторую полость, до тех пор, пока наибольшая часть трубчатого элемента не будет выступать из выпускного отверстия. При этом расширение может служить для центрирования монтажного инструмента и для передачи усилия удара.

Альтернативно этому трубчатый элемент по одному из предыдущих примеров осуществления может быть также вложен в инструмент для выпускного элемента, соответственно, корпуса смесителя. В этом случае трубчатый элемент заливается, то есть во время процесса литья под давлением охватывается расплавом полимерного материала, который затем охлаждается. По этому варианту трубчатый элемент вставляется, таким образом, за одну единственную рабочую операцию вместе с изготовлением корпуса смесителя. С помощью этого способа можно также гарантировать, что плоское поперечное сечение трубчатого элемента у входного отверстия будет таким же, как и плоское поперечное сечение второй полости в этом месте.

По другому варианту трубчатый элемент без расширения вкладывается в инструмент для корпуса смесителя. Входное отверстие трубчатого элемента захватывается оправкой инструмента, которая является подвижной. Когда инструмент или оправка инструмента перемещаются таким образом, что изготавливаемая форма корпуса смесителя сохраняется, оправка инструмента вводится во входное отверстие трубчатого элемента. Во время этого движения оправки инструмента или инструмента входное отверстие трубчатого элемента растягивается, то есть материал трубчатого элемента подвергается пластической деформации. Этот вариант обладает тем преимуществом, что можно обойтись без предыдущей или последующей рабочей операции расширения, так как расширение может осуществляться уже во время изготовления корпуса смесителя и выпускного элемента.

Альтернативно этому возможно крепление и фиксация трубчатого элемента по одному из предыдущих примеров осуществления во второй полости посредством защелкивающегося соединения, или посредством клеевого соединения или посредством крепежного соединения.

Кроме того, трубчатый элемент по одному из предыдущих примеров осуществления может быть установлен с возможностью вращения относительно статического смесителя.

По другому предпочтительному варианту осуществления трубчатый элемент включает в себя оболочку из металла. Трубчатый элемент из металла прост в изготовлении и может вручную сгибаться в любое положение. Таким образом, пользователь может простым способом адаптировать положение отверстия устья трубчатого элемента к желаемому месту нанесения наполнительной массы. Разумеется, может быть предусмотрен сгибающийся элемент по одному из предыдущих примеров осуществления.

Преимущество применения трубчатого элемента, являющегося гибким, или сгибающегося элемента по одному из предыдущих примеров осуществления основано на том, что однажды выбранное положение трубчатого элемента сохраняется. Деформация представляет собой, таким образом, деформацию в пластичной области, а не деформацию в упругой области, потому что при последней после снятия усилия, прилагаемого для деформации, происходил бы возврат в первоначальную форму.

Оболочка из металла может быть покрыта слоем полимерного материала. Применение слоя полимерного материала предпочтительно, в частности, в тех случаях, в которых приходится наносить наполнительную массу в коррозионной среде. Применение полимерного материала предпочтительно также в области стоматологии, когда наполнительная масса, например, представляет собой зубную пломбу или формовочную массу для изготовления зубной коронки. Полимерный материал ощущается пациентом как более приятный материал, так как он является более теплым и мягким на ощупь, чем металлическая поверхность.

Альтернативно этому трубчатый элемент может включать в себя оболочку из полимерного материала. Трубчатый элемент может, таким образом, состоять из полимерного материала, который предпочтительно является гибким или содержит сгибающийся элемент по одному из предыдущих вариантов.

Для стабилизации трубчатый элемент может также включать в себя стержневой элемент, который расположен внутри трубчатого элемента. Стержневой элемент может быть выполнен, например, в виде металлического штифта или в виде проволоки. В частности, возможно применение стержневого элемента для задания положения отверстия устья трубчатого элемента. Оболочка трубчатого элемента может изготавливаться из любого деформируемого материала. Деформация материала оболочки может в этом случае происходить в упругой области или в пластической области. Трубчатый элемент должен быть пригоден для того, чтобы направлять наполнительную массу, которая выходит из статического смесителя, к желаемому месту применения. Задание положения отверстия устья, напротив, осуществляется стержневым элементом. Стержневой элемент может свободно распространяться внутри трубчатого элемента, или он может быть соединен с трубчатым элементом посредством соединительного элемента. Разумеется, возможно также расположение нескольких соединительных элементов в различных местах внутри трубчатого элемента.

Альтернативно этому стержневой элемент может быть частично охвачен оболочкой трубчатого элемента. В этом случае предотвращается возможность создания стержневым элементом дополнительного гидравлического сопротивления внутри трубчатого элемента. Путь течения наполнительной массы преимущественно остается свободным.

Стержневой элемент может быть выполнен в виде проволоки. В частности, стержневой элемент может содержать металл.

Альтернативно этому стержневой элемент может быть также помещен в стенку оболочки трубчатого элемента. Могут быть также предусмотрены несколько стержневых элементов, которые образуют усиливающую структуру. Стержневые элементы могут быть выполнены также из волокна, войлока, ткани или трикотажа, который, по меньшей мере, частично окружен или охвачен материалом оболочки трубчатого элемента.

Статический смеситель может, в частности, применяться для смешивания отверждаемого материала из жидкотекучих компонентов.

Другой возможностью применения статического смесителя является смешивание формовочных масс в стоматологической области или смешивание многокомпонентных клеев, или смешивание отверждаемых наполнительных масс в строительном секторе, например, химические дюбеля, соответственно, анкерные крепления.

Ниже изобретение поясняется с помощью чертежей.

Показано:

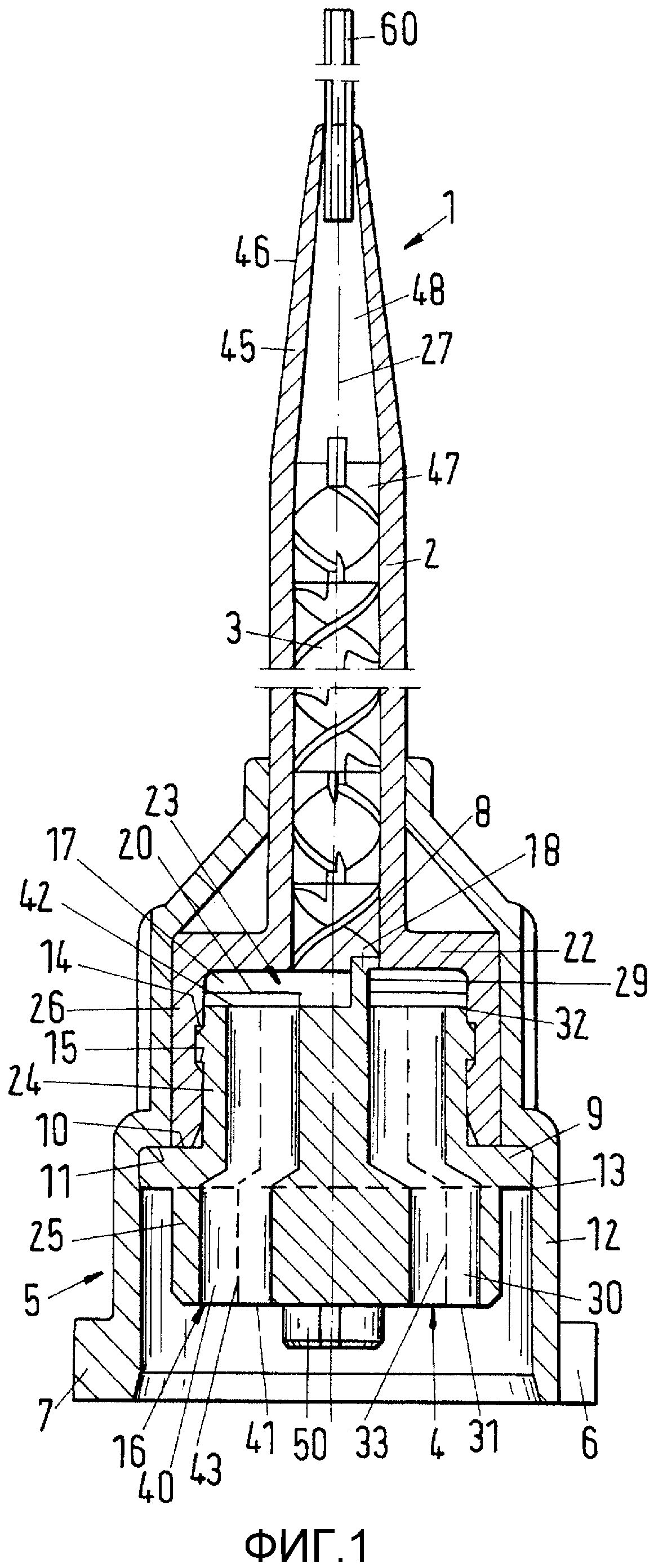

Фиг. 1 - сечение устройства для впрыскивания жидкой наполнительной массы по первому примеру осуществления изобретения.

Фиг. 2 - сечение устройства для впрыскивания жидкой наполнительной массы по второму примеру осуществления изобретения.

Фиг. 3 - сечение трубчатого элемента по первому варианту осуществления изобретения.

Фиг. 4 - вид трубчатого элемента по второму варианту осуществления изобретения.

Фиг. 5 - сечение трубчатого элемента по фиг. 3, по плоскости A-A.

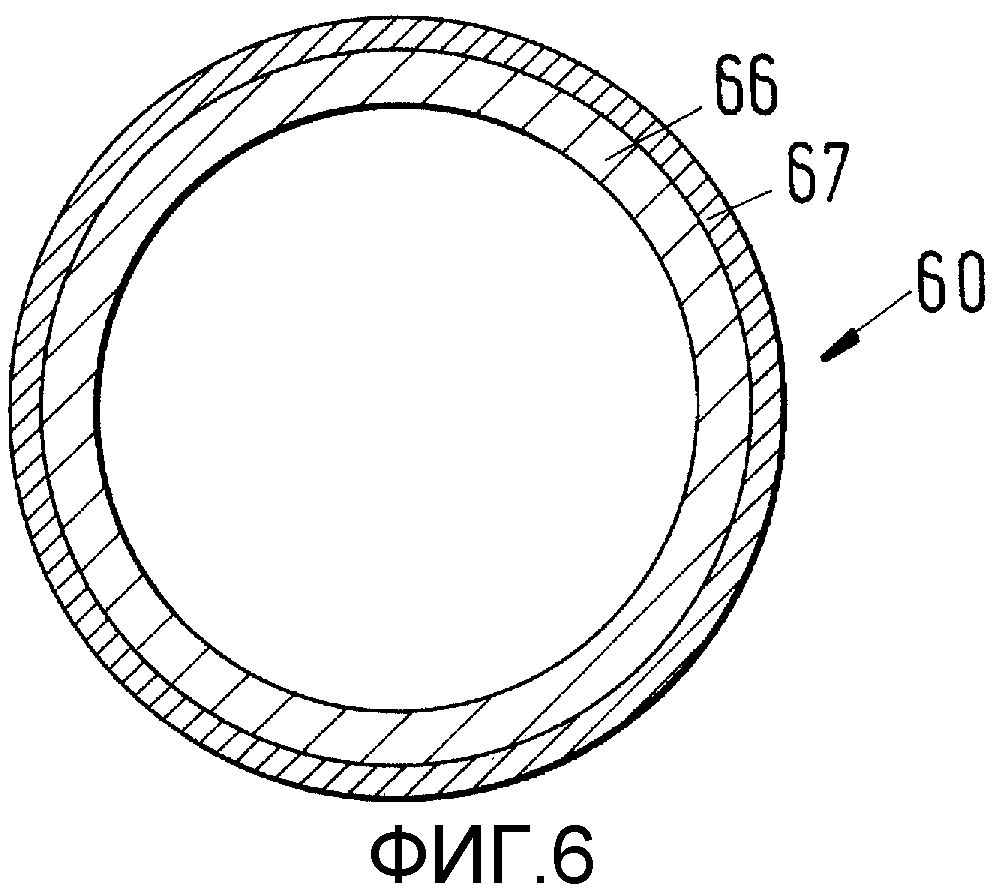

Фиг. 6 - сечение третьего варианта осуществления трубчатого элемента в соответствии с изобретением.

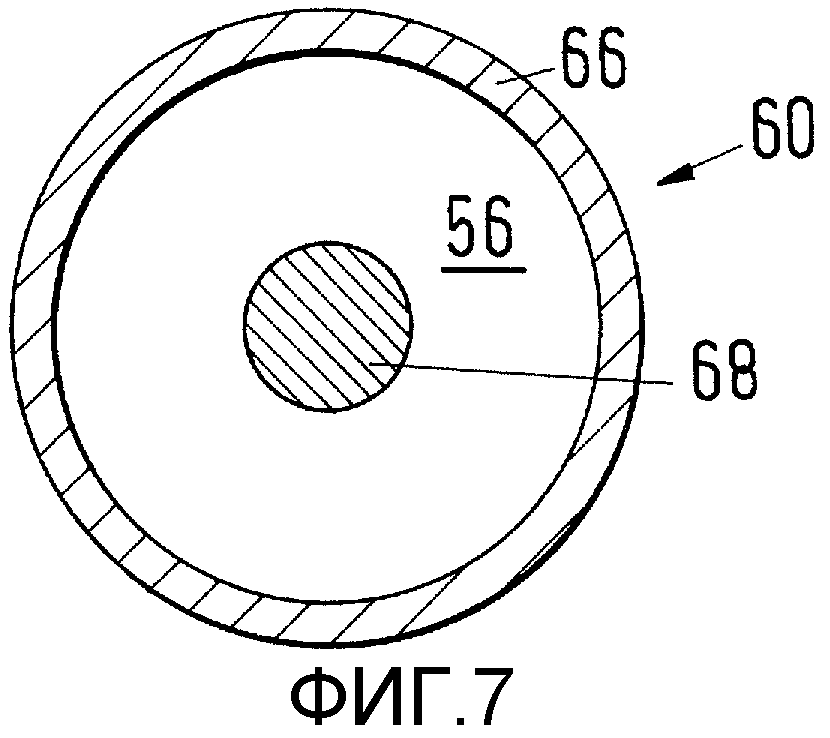

Фиг. 7 - сечение четвертого варианта осуществления трубчатого элемента в соответствии с изобретением.

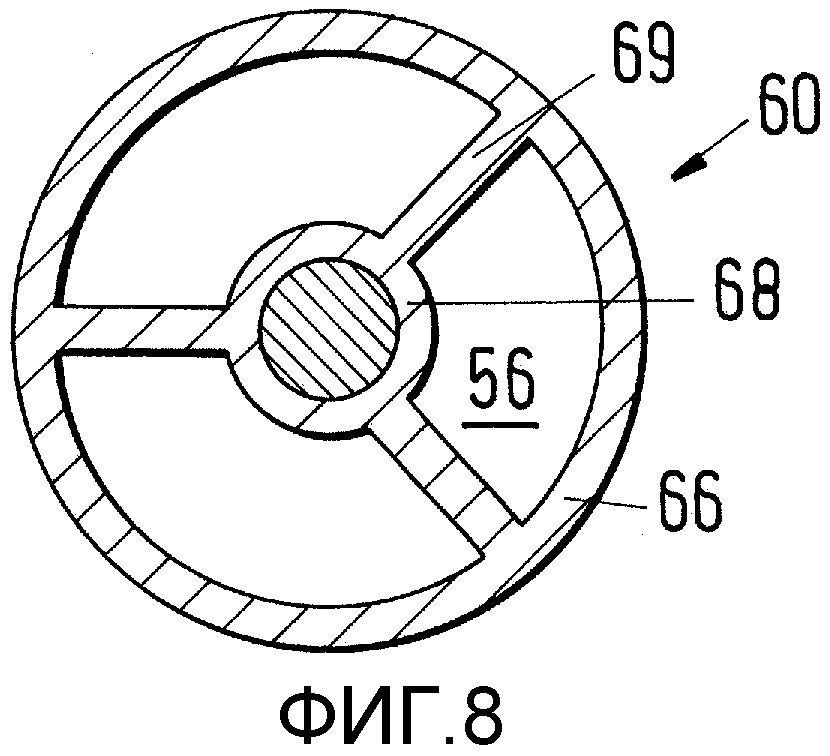

Фиг. 8 - сечение пятого варианта осуществления трубчатого элемента в соответствии с изобретением.

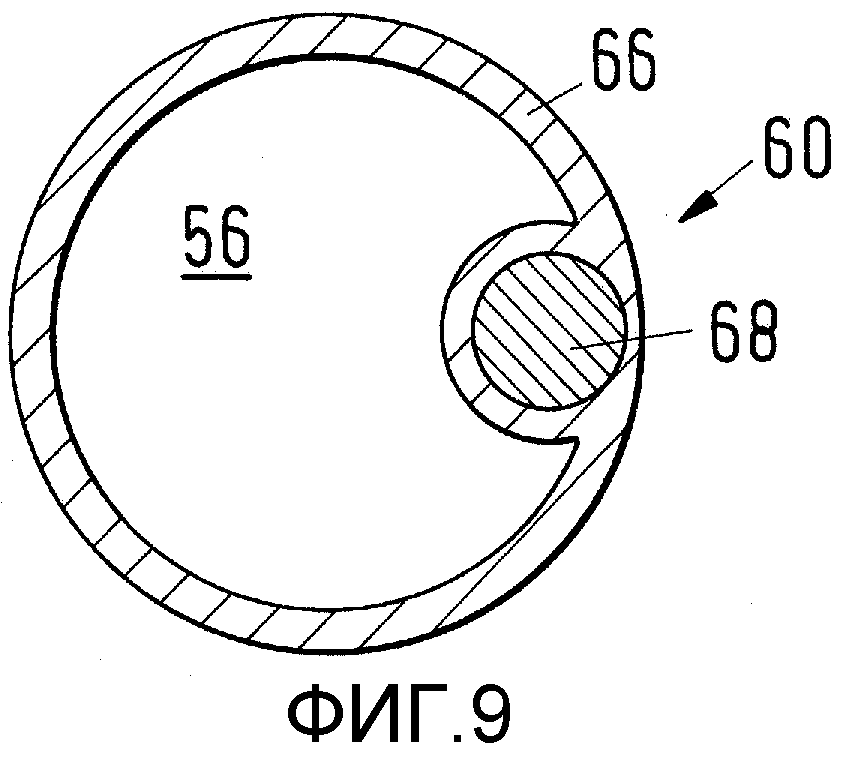

Фиг. 9 - сечение шестого варианта осуществления трубчатого элемента в соответствии с изобретением.

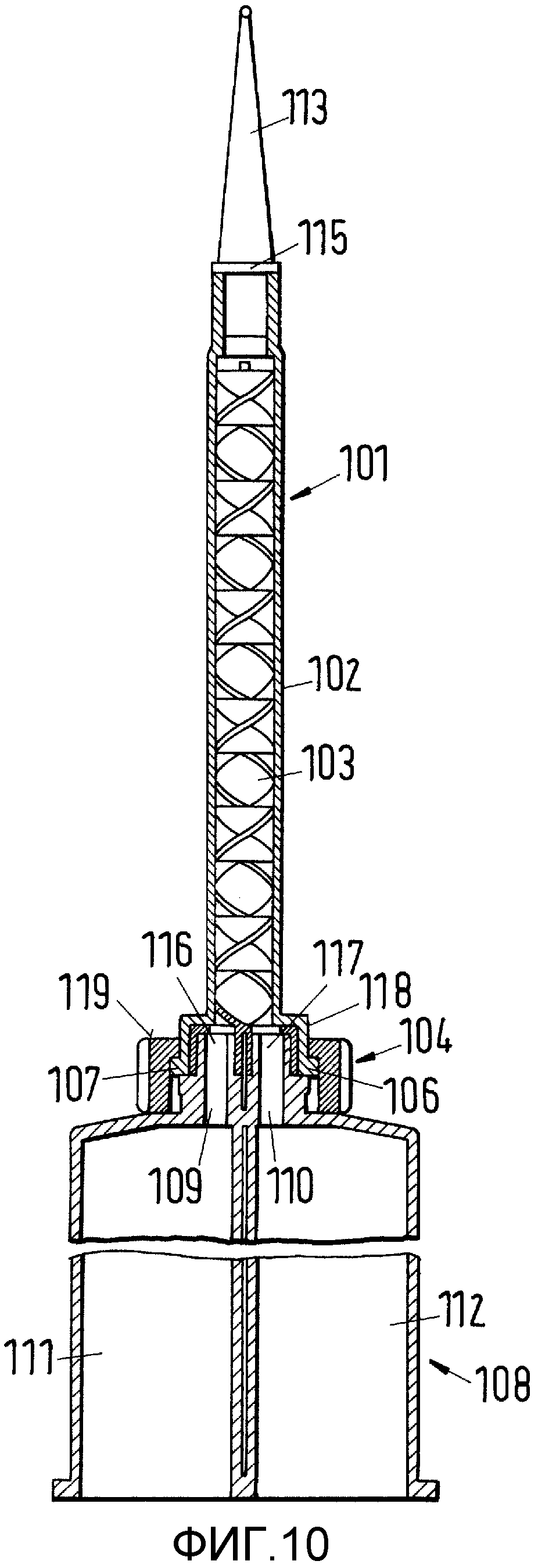

Фиг. 10 - насадка из уровня техники.

Фиг. 11 - сечение насадки по фиг. 10.

Фиг. 12 - вид трубчатого элемента по седьмому варианту осуществления изобретения.

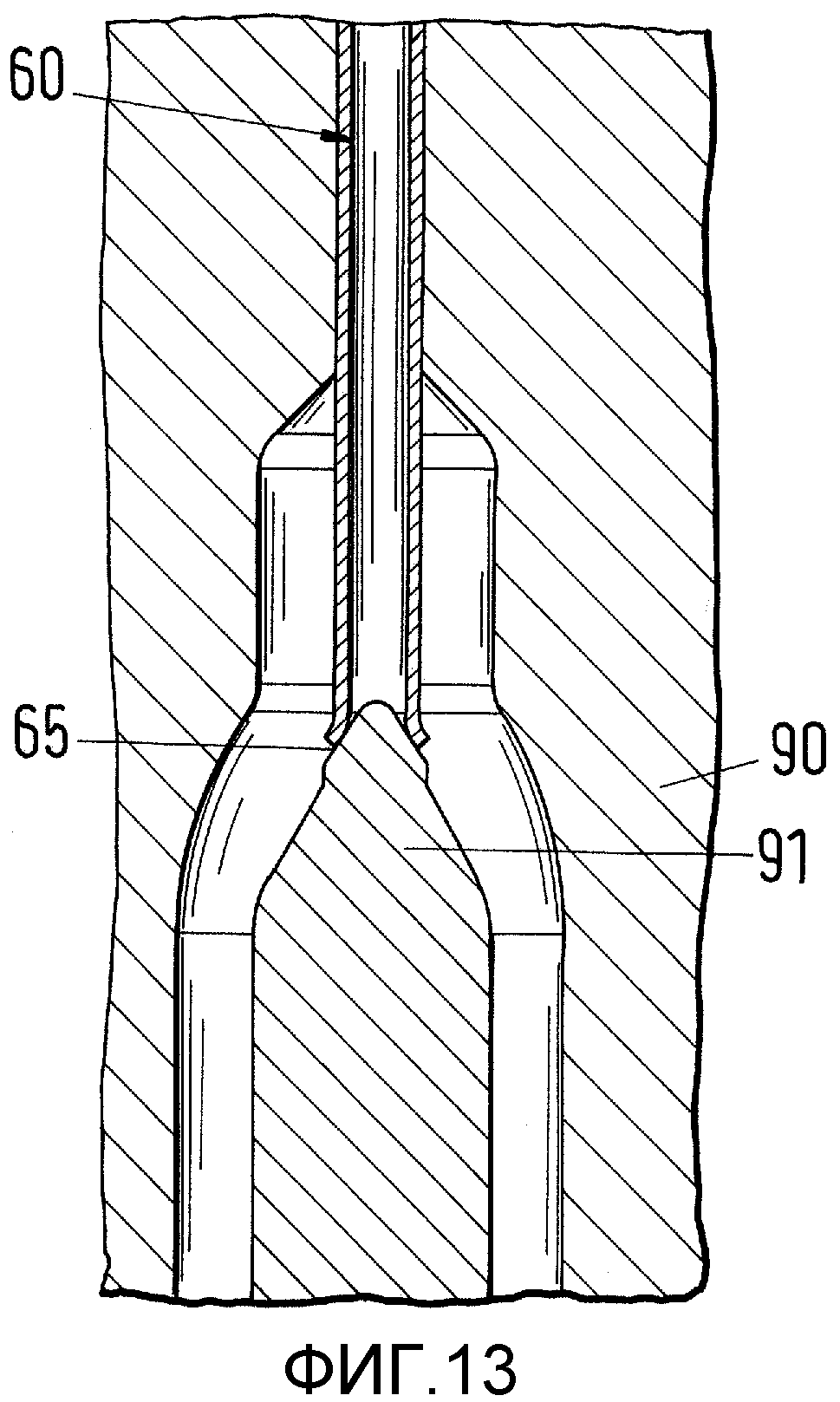

Фиг. 13 - другой вариант изготовления трубчатого элемента.

На фиг. 1 показано сечение статического смесителя 1, снабженного промежуточным элементом 4 и трубчатым элементом по первому примеру осуществления изобретения. Этот статический смеситель 1 для картриджа, предназначенного для помещения одного или, в частности, нескольких компонентов, имеет корпус 2 смесителя, который содержит по меньшей мере один статический смесительный элемент 3, в частности, может состоять из нескольких смесительных элементов, так что предпочтительно некоторое количество одинаковых смесительных элементов образует группу смесительных элементов. Такие смесительные элементы известны, например, из EP749776 или EP1426099, или, как изображено, выполнены в виде спирального смесителя с винтовой структурой. Функцией смесителя является хорошее перемешивание отдельных компонентов, так чтобы получалась по существу гомогенная смесь. Смеситель мог бы также быть выполнен в виде динамического смесителя (не показан). Динамический смеситель отличается от статического смесителя тем, что смесительные элементы установлены подвижно относительно корпуса смесителя.

Показанный на фиг. 1 смеситель может равным образом применяться для гомогенизации одного компонента или для смешивания двух или более компонентов. Компоненты могут смешиваться друг с другом в определенном соотношении, которое отличается от соотношения 1:1. Статический смеситель, показанный на фиг. 1, крепится к картриджу посредством кольцеобразного стыковочного элемента 5. Стыковочный элемент 5 содержит впускную область корпуса 2 статического смесителя, а также промежуточный элемент 4, который снабжен первым каналом 30 и вторым каналом 40, подводящим по одному компоненту к статическому смесителю. Разумеется, в промежуточном элементе 4 может также иметься более двух каналов, если необходимо подводить к статическому смесителю 1 более двух компонентов отдельно друг от друга. Стыковочный элемент 5 может крепиться к картриджу, например, посредством байонетного средства 6, 7 крепления. По одному из не изображенных вариантов осуществления стыковочный элемент мог бы также включать в себя соединительный элемент, который вводится с зацеплением в ответный элемент картриджа, чтобы, например, образовать защелкивающееся соединение. Таким образом, статический смеситель 1 посредством стыковочного элемента 5 вместе с промежуточным элементом 4 может крепиться к выпускному картриджу или к выпускному устройству.

Альтернативно этому стыковочный элемент 5 может быть снабжен наружной резьбой, посредством которой он может привинчиваться к картриджу.

Впускная область корпуса 2 статического смесителя имеет впускной конец 10, который служит для помещения промежуточного элемента 4. Промежуточный элемент включает в себя первый присоединительный элемент 24 и второй присоединительный элемент 25, которые отделены друг от друга крепежным фланцем 9. Первый присоединительный элемент 24 помещен внутри впускной области и может удерживаться во впускном конце 10 упорным фланцем 14, который вводится с зацеплением в окружной паз 15 впускного конца 10. Первый присоединительный элемент 24 предназначен, таким образом, для крепления корпуса статического смесителя. Примыкающий к первому присоединительному элементу 24 фланец 9 служит опорой для впускного конца 10 корпуса статического смесителя. Первый присоединительный элемент 24, а также второй присоединительный элемент 25 в этом примере осуществления имеют цилиндрическую форму, но могли бы также при таком же принципе действия иметь четырехугольное, ромбовидное, прямоугольное, круглое, овальное или какое-либо другое, адекватное соответствующему впускному концу 10 плоское поперечное сечение. Первый присоединительный элемент 24 может включать в себя позиционирующий элемент 29, предназначенный для ориентации статического смесителя относительно присоединительного элемента. Могут быть также предусмотрены несколько, в частности, два позиционирующих элемента. Эта мера применяется предпочтительно для смесителей, у которых качество смешивания изменяется в зависимости от положения смесительных элементов относительно положения промежуточного элемента. В частности, позиционирующий элемент 29 указывает оптимальное положение статического смесителя 1 относительно промежуточного элемента 4. Для этого позиционирующий элемент 29 может быть выполнен в виде выступа, который визуально указывает положение статического смесителя 1 относительно промежуточного элемента 4 и таким образом также оказывает помощь при сборке. У первого присоединительного элемента 24 имеется боковая поверхность, на которой размещен выступ. Второй присоединительный элемент 25 примыкает к противоположной стороне фланца 9 и предназначен для сборки с картриджем.

Согласно другому варианту, который здесь на чертеже не изображен, первое и второе выпускное отверстие 32, 42 может быть выполнено так, чтобы оно могло ориентироваться в надлежащем положении относительно статического смесителя. В частности, форма плоского поперечного сечения по меньшей мере одного первого или второго выпускных отверстий 32, 42 предпочтительно является не симметричной относительно оси вращения, в частности, овальной, или прямоугольной, или ромбовидной.

Первый присоединительный элемент 24, фланец 9, а также второй присоединительный элемент 25 снабжены первым и вторым каналами 30, 40. Второй присоединительный элемент 25 может содержать средства кодирования. Промежуточный элемент 4, в частности, выполнен таким образом, что первый канал 30 имеет первую центральную ось 33, а второй канал 40 имеет вторую центральную ось 43. Второй присоединительный элемент 25 содержит первое средство 50 кодирования и при необходимости второе средство кодирования. Первое средство 50 кодирования может быть, в частности, расположено напротив второго средства кодирования относительно плоскости, которая задается первой и второй центральными осями 33, 43 каналов 30, 40.

В частности, первое средство 50 кодирования выполнено в виде штыря, при этом штырь также может быть назван перемычкой. Штырь включает в себя пальцевый элемент, который предназначен для введения с зацеплением в соответствующую выемку выпускного устройства или выпускного картриджа. Пальцевый элемент может быть выполнен в виде осевой планки, которая предназначена для введения с зацеплением в соответствующий паз картриджа.

Средство 50 кодирования может быть также выполнено в виде паза в наружной боковой поверхности второго присоединительного элемента 25, что на чертеже не изображено.

Если предусмотрено два или более средств 50 кодирования, то средства кодирования необязательно должны располагаться друг напротив друга. Если предусмотрено два или более средств кодирования, плоское поперечное сечение по меньшей мере одного из средств кодирования должно отличаться от плоского поперечного сечения другого или других средств кодирования, в частности, если средства кодирования расположены симметрично друг другу.

Альтернативно этому несколько средств 50 кодирования могут также асимметрично располагаться на впускной стороне. Благодаря этому асимметричному расположению, которое равным образом воспроизводится на выпускном картридже или выпускном устройстве, может осуществляться однозначное позиционирование промежуточного элемента и, тем самым, соединяемого с промежуточным элементом статического смесителя относительно выпускного картриджа или выпускного устройства.

Площадь поперечного сечения первого впускного отверстия 31 может отличаться от площади поперечного сечения второго впускного отверстия 41. Элемент 16 в этом варианте осуществления выполняет функцию визуального средства кодирования. Выполненный, например, в виде овального, многоугольного, в частности, четырехугольного или ромбовидного плоского поперечного сечения элемент 16 является визуально ясно распознаваемым, так что статический смеситель 1 при сборке может быть ориентирован в однозначном положении относительно элемента 16. Форма поперечного сечения по меньшей мере одного первого или второго впускных отверстий 31, 41 предпочтительно является не симметричной относительно оси вращения, в частности, овальной или многоугольной, в частности, прямоугольной или ромбовидной.

Промежуточный элемент 4 удерживается в корпусе 2 смесителя посредством опорного фланца 14. Фланец 9 адаптирован к впускному концу 10 корпуса 2 и примыкает к заплечику 11 внутренней стенки стыковочного элемента 5. Промежуточный элемент 4 на своей расположенной со стороны выпуска концевой площадке имеет торцевую поверхность 20. Эта торцевая поверхность 20 может быть оснащена направляющим элементом, который, в частности, выполнен в виде разделительной кромки 17 и/или в виде частичного затвора 18, предназначенным для направления потоков компонентов, так что компоненты должны течь по существу перпендикулярно к продольной оси 27 смесителя и параллельно к торцевой поверхности 20 по направлению к делительной кромке 8. Делительная кромка 8 представляет собой обращенную к промежуточному элементу 4 кромку первого статического смесительного элемента 3, который приходит в контакт с двумя компонентами.

Торцевая поверхность 20 снабжена двумя выпускными отверстиями 31, 41 каналов 30, 40. На торцевой поверхности 20 разделительная кромка 17 расположена таким образом, что каждый компонент, который выходит через два выпускных отверстия 31, 41, уже разделяется разделительной кромкой 17 на два частичных потока, в частности, две половины. Частичные потоки каждого из компонентов объединяются в сборной камере 23. Затем потоки в сборной камере снова разделяются делительной кромкой 8 статического смесителя. Предпочтительным образом разделительная кромка 17 и делительная кромка 8 расположены перпендикулярно друг другу. Преимущество этого заключается в том, что поток компонента разделяется на два потока, которые по своему составу отличаются от образованных разделительной кромкой 17 частичных потоков. Благодаря этому еще до впуска компонентов в статические смесительные элементы 3 статического смесителя 1 уже обеспечивается первая ступень смешивания. В частности, если соотношение смешивания компонентов отличается от 1:1, деление каждого компонента по меньшей мере на два частичных потока и последующее объединение каждого из частичных потоков соответствует первой ступени смешивания, потому что тогда обеспечивается, что компонент, который имеет меньшую объемную долю, поступает равными частями в первый смесительный элемент 3 статического смесителя. Каждый из частичных потоков содержит, таким образом, долю первого и второго компонента, которая соответствует соотношению смешивания. Таким образом, благодаря этой первой ступени смешивания улучшаются условия входа в статический смеситель. Дополнительно к разделительной кромке 17 могут быть предусмотрены частичный затвор 18 и другие встроенные элементы, предназначенные для перенаправления течения в направлении двух частичных камер смесительной камеры статического смесителя, разделенной делительной кромкой 8.

Разделительная кромка 17 проходит, как показано на фиг. 1, от торцевой поверхности 20 до уступа 22 корпуса 2 статического смесителя, который охватывает сборную камеру 23. Уступ 2 соединяет впускную область корпуса 2, которая проходит от впускного конца до внутренней поверхности 21, со смесительной камерой, которая содержит статические смесительные элементы 3.

При сборке на первом этапе трубчатый элемент вдвигается во вторую полость выпускного элемента корпуса 2. Затем смесительные элементы 3 располагаются в корпусе 2 статического смесителя 1. На втором этапе промежуточный элемент 4 соединяется с впускной областью 26 корпуса 2, например, посредством опорного фланца 14, который предназначен для введения с зацеплением в паз 15, проходящий по внутренней стенке впускной области 26. Для этого элемент 16 визуально ориентируется относительно статического смесителя так, чтобы сборка статического смесителя 1 и промежуточного элемента 4 осуществлялась в точно соответствующем положении друг относительно друга. Затем статический смеситель 1, а также промежуточный элемент 4 вводятся в стыковочный элемент 5. Промежуточный элемент 4 оснащен фланцем 9, который вводится с зацеплением в паз 13, находящийся на внутренней стороне стенки 12. После этого стыковочный элемент 5 с помощью байонетных средств 6, 7 крепления соединяется с выпускным устройством или выпускным картриджем. Это соединение обеспечивается только тогда, когда средство 50 кодирования вводится с зацеплением в средство для крепления выпускного устройства или выпускного картриджа. В этом состоянии система подготовлена к смешиванию компонентов.

На фиг. 2 показано сечение статического смесителя по второму примеру осуществления изобретения, собранного с картриджем в один узел. Промежуточный элемент 4 состоит из первого присоединительного элемента 24, фланца 9, а также второго присоединительного элемента 25. Несколько каналов 30, 40 проходят через первый присоединительный элемент 24, фланец 9 и второй присоединительный элемент 25. Через каналы 30, 40 смешиваемые компоненты из выпускного устройства или выпускного картриджа направляются к статическому смесителю 1, в котором эти два компонента встречаются и смешиваются. Существует множество различных выпускных устройств или выпускных картриджей, которые служат для хранения и транспортировки отдельных компонентов. Кроме того, в зависимости от желаемого соотношения смешивания и необходимой пропускной способности, применяются различные типы статических смесителей. Эти статические смесители могут отличаться своими встроенными элементами, благодаря чему изменяется скорость течения и характер течения, они могут иметь различные наружные диаметры, так что возможна переработка различных расходов, за счет чего может быть достигнута характерная для этого типа статического смесителя пропускная способность.

Таким образом, пользователю, в зависимости от потребности, предоставляется в распоряжение множество возможностей комбинирования. Но чтобы иметь возможность комбинирования любых выпускных устройств или выпускных картриджей с любыми смесителями, применяется промежуточный элемент 4. Каналы 30, 40 промежуточного элемента 4 снабжены впускными отверстиями 31, 41, которые вводятся с зацеплением в выпускное средство выпускного устройства или выпускного картриджа или в которые может вводиться с зацеплением выпускное средство. Второй присоединительный элемент 25 также может состоять из двух отрезков трубки, отходящих от впускной стороны фланца 9. Эти отрезки трубки при сборке с выпускным устройством или выпускным картриджем помещаются в соответствующие выпускные отверстия выпускного средства, то есть вставляются в эти выпускные отверстия выпускного устройства или выпускного картриджа, поэтому они представляют собой один из вариантов осуществления вставного соединения. Чтобы промежуточный элемент 4 находился в правильном положении относительно выпускного устройства или выпускного картриджа, может быть предусмотрено средство 50 кодирования.

На фиг. 2 показано сечение устройства для впрыскивания жидкой наполнительной массы по второму примеру осуществления изобретения. Это устройство является частью устройства, которое включает в себя статический смеситель 1, промежуточный элемент 4 и картридж 41. Статический смеситель 1 соединен посредством промежуточного элемента 4 с картриджем 51. В этом картридже имеется первая резервная камера 52 и вторая резервная камера 53. Объем наполнения первой резервной камеры 52 отличается от объема наполнения второй резервной камеры 53.

Это устройство применяется для того, чтобы смешивать два компонента в различных соотношениях смешивания, при этом соотношение смешивания может составлять, в частности, 4:1 или 10:1. Не изображенное выпускное устройство может применяться для того, чтобы подавать наполнительную массу, находящуюся в первой и второй резервной камере, через промежуточный элемент 4 в статический смеситель. В промежуточном элементе для этого имеется первый канал 30 и второй канал 40. Впускное отверстие 31 первого канала 30 и впускное отверстие 41 второго канала 40 расположены в этом примере осуществления на трубчатых патрубках, которые введены с зацеплением в соответствующие первые и вторые выпускные каналы 54, 55 для компонентов наполнительной массы. Первый выпускной канал 54 расположен, будучи присоединенным к первой резервной камере 52, а второй выпускной канал 55 расположен, будучи присоединенным ко второй резервной камере 53.

Выходящая из статического смесителя 1 наполнительная масса попадает в выпускной элемент 45. В этом примере осуществления также выпускной элемент 45 выполнен в виде конуса 46. В конусе 46 имеется вторая полость 48, которая предназначена для того, чтобы вмещать в себя и подавать выходящую из первой полости 47 наполнительную массу. Полость 47 образуется внутренним пространством корпуса 2 смесителя и содержит по меньшей мере один статический смесительный элемент 3.

Во второй полости 48 расположен трубчатый элемент 60, который служит для дозирования наполнительной массы на предназначенное место. Трубчатый элемент 60 ниже будет описан точнее.

На фиг. 3 показано сечение трубчатого элемента по первому варианту осуществления изобретения. Трубчатый элемент 60 помещен в выпускном элементе 45. Выпускной элемент 45 расположен, будучи присоединенным к корпусу 2 смесителя и может быть цельным с корпусом 2 смесителя. В корпусе 2 смесителя имеется первая полость 47, которая служит закрытым каналом для наполнительной массы. Первая полость 47 переходит во вторую полость 48, которая содержит трубчатый элемент 60. Трубчатый элемент 60 частично помещен во вторую полость 48 и выступает из выпускного отверстия 70 выпускного элемента 45. В трубчатом элементе 60 имеется закрытый канал 56, который предназначен для подачи наполнительной массы и ведет от первой или второй полости 47, 48 к отверстию 61 устья канала 56.

Трубчатый элемент 60 является гибким и на фиг. 3 показан с изгибом. Благодаря этому возможно изменение положения отверстия 61 устья трубчатого элемента 60 относительно статического смесителя 1. То свойство, что трубчатый элемент 60 является гибким, может быть, с одной стороны, обосновано тем, что материал трубчатого элемента 60 является гибким.

В трубчатом элементе 60 имеется, кроме того, расширение канала 56 в области впускного отверстия 65. Это расширение служит для помещения монтажного инструмента. В это расширение может вводиться монтажный инструмент для позиционирования и фиксации трубчатого элемента во второй полости. Посредством монтажного инструмента по трубчатому элементу может быть произведен удар, благодаря которому трубчатый элемент 60 будет прочно удерживаться в полости 48. Внутренний диаметр второй полости 48, по меньшей мере, в смежной с выпускным отверстием 70 области меньше, чем наружный диаметр трубчатого элемента 60.

При сборке трубчатый элемент 60 вставляется во вторую полость 48 со стороны смесителя. Затем трубчатый элемент посредством монтажного инструмента с приложением усилия нажима, например, с помощью одного или серии ударов, прогоняется через вторую полость 48, до тех пор, пока наибольшая часть трубчатого элемента не будет выступать из выпускного отверстия 70. При этом расширение 57 может служить для центрирования монтажного инструмента и для передачи усилия удара.

На фиг. 4 показан вид трубчатого элемента 60 по второму варианту осуществления изобретения, который альтернативно или в дополнение к трубчатому элементу 60, показанному на фиг. 3, включает в себя по меньшей мере один сгибающийся элемент 62. Сгибающийся элемент 62 может, например, включать в себя множество утолщений 63. Между соседними утолщениями 63 расположены области с меньшей толщиной стенки, например, сужения 64, которые легче поддаются деформации, чем два проходящих от утолщений первый и второй концы 71, 72 трубчатого элемента 60. Эти первый и второй концы 71, 72 имеют большую толщину стенки, чем сужения 64. Разумеется, может быть также предусмотрено одно единственное сужение 64. Сужение может также содержать область с умешенной толщиной стенки, которая проходит между первым концом 71 и вторым концом 72. Утолщения 63 могут быть, например, выполнены в виде ребер или чешуек. Утолщения могут также иметь волнообразный профиль. Утолщение при этом определено как участок, на котором толщина стенки больше, чем на двух непосредственно примыкающих участках. Толщина стенки может быть при этом больше или же равна толщине стенки трубчатого элемента 60 в области первого или второго конца 71, 72. Важно, чтобы толщина стенки локально между соседними утолщениями была меньше, чем толщина стенки трубчатого элемента от ближайшего к первому концу 71 сужения 74 до впускного отверстия 65 или от ближайшего ко второму концу 72 сужения 73 до отверстия 61 устья. Выбор количества и профиля сужений предпочтительно должен происходить так, чтобы получался изгиб трубчатого элемента 60, который осуществляется по кривой изгиба, радиус которой является постоянным или непрерывно изменяющимся. Предпочтительно, чтобы трубчатый элемент не имел перегибов или, во всяком случае, имел множество небольших перегибов, так, чтобы изменение направления течения жидкости в области изгиба происходило как можно менее резко.

Также согласно этому примеру осуществления в трубчатом элементе 60 имеется расширение 58. Расширение в этом случае охватывает не только канал 56, который на этом изображении невидим, но и оболочку 66 трубчатого элемента 60.

Расширение 58 по примеру осуществления, показанному на фиг. 4 или фиг. 12, может быть выполнено на трубчатом элементе уже до того, как он будет встроен в выпускной элемент 45, но оно может также возникнуть вследствие введения монтажного инструмента.

Расширение по примеру осуществления, показанному на фиг. 4 или фиг. 12, обладает тем преимуществом, что наполнительная масса меньше застаивается в области впускного отверстия 65. Переход от второй полости 48 с диаметром, который по существу соответствует диаметру статического смесителя, к каналу 56, диаметр которого составляет не более чем примерно один миллиметр, происходит, таким образом, постепенно, так как расширение 57 приводит к сужению проходного сечения для наполнительной массы. Уменьшение проходного сечения для наполнительной массы, если смотреть в направлении сечения, приводит к небольшой потере давления и вследствие этого к уменьшению относительного падения напора от резервных емкостей картриджа до отверстия 61 устья трубчатого элемента.

На фиг. 5 показано сечение трубчатого элемента 60, показанного на фиг. 3, по плоскости A-A. Показана оболочка 66 трубчатого элемента, а также канал 56 для наполнительной массы, который проходит через трубчатый элемент 60 в продольном направлении. По одному из предпочтительных примеров осуществления трубчатый элемент 60 включает в себя оболочку 66 из металла. Трубчатый элемент 60 из металла прост в изготовлении и может вручную сгибаться в любое положение, то есть является гибким. Таким образом, пользователь может простым способом адаптировать положение отверстия 61 устья трубчатого элемента 60 к желаемому месту нанесения наполнительной массы.

На фиг. 6 показано сечение согласно третьему варианту осуществления трубчатого элемента 60, предлагаемого изобретением. Оболочка 66 из металла или гибкого полимерного материала может быть покрыта слоем 67 полимерного материала.

Трубчатый элемент 60 может также состоять из полимерного материала, который содержит сгибающийся элемент 62 по одному из предыдущих вариантов.

На фиг. 7 показано сечение, которое изображает четвертый вариант осуществления трубчатого элемента 60, при этом для стабилизации трубчатого элемента 60 может быть предусмотрен стержневой элемент 68, который расположен внутри трубчатого элемента 60. Стержневой элемент 68 может быть, например, выполнен в виде металлического штифта или в виде проволоки. Стержневой элемент 68 применяется для задания положения отверстия 61 устья трубчатого элемента 60.

Оболочка 66 трубчатого элемента 60 может изготавливаться из любого деформируемого материала. Деформация материала оболочки 66 может в этом случае происходить в упругой области или в пластической области. Трубчатый элемент 60 должен быть пригоден для того, чтобы направлять наполнительную массу, которая выходит из первой полости 47 статического смесителя 1, входит во вторую полость 48 и из нее попадает в канал 56 трубчатого элемента 60, к желаемому месту применения. Задание положения отверстия 61 устья осуществляется стержневым элементом 68. Стержневой элемент 68 распространяется, как показано на фиг. 7, внутри трубчатого элемента 60, то есть, расположен внутри канала 56. Если трубчатый элемент сгибается, вследствие этого стержневой элемент 68 также сгибается. В процессе сгибания стержневой элемент испытывает пластическую деформацию. Оболочка 66 трубчатого элемента также может пластически деформироваться, но может также испытывать упругую деформацию. Впрочем, сгиб будет поддерживаться пластически деформированным стержневым элементом 68. Упругих возвратных усилий, которые действуют на оболочку 66 трубчатого элемента, недостаточно для того, чтобы ликвидировать пластическую деформацию стержневого элемента 68. Поэтому трубчатый элемент остается в положении, которое было задано процессом сгибания, пока не начнется другой процесс сгибания.

На фиг. 8 показано сечение пятого варианта осуществления трубчатого элемента 60, который, в отличие от фиг. 7, посредством соединительного элемента 69 соединен со стержневым элементом 68. Разумеется, возможно также расположение нескольких соединительных элементов 69 в различных местах трубчатого элемента 60. Таким образом, соединительный элемент 69 находится непосредственно внутри канала 56 течения наполнительной массы. Посредством надлежащего расположения соединительного элемента 69 или нескольких соединительных элементов 69 может осуществляться дополнительное перемешивание наполнительной массы.

На фиг. 9 показано сечение шестого варианта осуществления трубчатого элемента 60, предлагаемого изобретением, который, альтернативно вариантам осуществления, показанным на фиг. 7 или фиг. 8, изображает стержневой элемент 68, по меньшей мере, частично охваченный оболочкой 6 трубчатого элемента 60. На настоящем изображении оболочка 66 полностью охватывает стержневой элемент 68. Этот вариант обладает тем особым преимуществом, что при выборе материала стержневого элемента 68 не требуется учитывать, является ли материал стержневого элемента 68 совместимым с наполнительной массой, так как стержневой элемент 68 не находится в контакте с наполнительной массой. В этом случае в наибольшей степени предотвращается возможность создания стержневым элементом 68 дополнительного гидравлического сопротивления внутри трубчатого элемента 60. Путь течения для наполнительной массы через канал 56 в этом примере осуществления остается преимущественно свободным.

Стержневой элемент 68 в каждом из изображенных на фиг. 6, 7, 8 примеров осуществления может быть выполнен в виде проволоки. В частности, стержневой элемент 68 может содержать металл. Стержневой элемент 68 может быть также снабжен оболочкой из материала или покрытием из материала, хорошо совместимого с наполнительной массой или обладающего другими особыми преимуществами для данного применения, такими как, например, хорошие гаптические или оптические свойства или лучшая совместимость, в частности, при применении в стоматологической области.

Стержневой элемент 68 альтернативно этому может быть также полностью помещен в стенку оболочки трубчатого элемента, что на чертежах не изображено. Могут быть также предусмотрены несколько стержневых элементов, которые образуют усиливающую структуру. Стержневые элементы могут быть вложены в оболочку по отдельности или быть соединены друг с другом. Стержневые элементы могут быть выполнены также в виде решетчатой структуры, в виде волокна, войлока, ткани или трикотажа, который по меньшей мере частично окружен или охвачен материалом оболочки трубчатого элемента.

На фиг. 10 показан статический смеситель 101, который установлен на картридже 108, а также насадка из уровня техники. Картридж 108 включает в себя первую резервную емкость 111 и вторую резервную емкость 112. Первая резервная емкость 111 содержит первый компонент жидкой наполнительной массы, а вторая резервная емкость 112 содержит второй компонент жидкой наполнительной массы. Первый компонент может подаваться в корпус 102 смесителя через первый канал 109, второй компонент может подаваться в корпус смесителя через второй канал 110. Первый канал 109 и второй канал 110 проведены в трубчатых патрубках 116, 117, которые являются частью картриджа 108.

На трубчатые патрубки устанавливается впускной элемент 118, который выполнен цельно с корпусом 102 смесителя. Впускной элемент 18 снабжен двумя выступами 106, 107, которые находятся в зацеплении со средством 119 крепежа, чтобы удерживать смеситель в прочном соединении с картриджем 108.

После выхода из каналов 109 и 110 два компонента объединяются в один единственный поток, образующий текучую наполнительную массу. Эта наполнительная масса при приложении усилия сжатия к резервным емкостям 111 и 112 подается через каналы 109 и 110 и внутри корпуса смесителя направляется статическими смесительными элементами 103 и после статического смесителя попадает к насадке 113. Насадка 113 на настоящем изображении надета на выходной конец статического смесителя и поэтому имеет диаметр, который адаптирован к выходному отверстию 14 статического смесителя 101, что показано на сечении на фиг. 11.

На фиг. 11 показано сечение насадки 113, изображенной на фиг. 10. Насадка 13 представляет собой коническую полимерную трубку, которая имеет длину примерно 20 мм. На вершине конуса наружный диаметр составляет примерно 3 мм, а его внутренний диаметр примерно 1,5 мм. Наружный диаметр в месте стыковки с выходным отверстием 114 статического смесителя соответствует, по меньшей мере, внутреннему диаметру выпускного отверстия 114. На фиг. 10 показан также кольцеобразный упор 115, диаметр которого соответствует наружному диаметру выпускного отверстия 114.

На фиг. 12 показано сечение трубчатого элемента по седьмому варианту осуществления изобретения. Трубчатый элемент 60 помещен в выпускной элемент 45. Выпускной элемент 45 расположен, будучи присоединенным к корпусу 2 смесителя, и выполнен цельно с корпусом 2 смесителя. В корпусе 2 смесителя имеется первая полость 47, которая служит закрытым каналом для наполнительной массы. Первая полость 47 переходит во вторую полость 48, которая содержит трубчатый элемент 60. Трубчатый элемент 60 частично помещен во вторую полость 48 и выступает из выходного отверстия 70 выпускного элемента 45. В трубчатом элементе 60 имеется закрытый канал 56, который предназначен для подачи наполнительной массы и ведет от первой или второй полости 47, 48 к отверстию 61 устья канала 56.

Трубчатый элемент 60 является гибким и на фиг. 12 показан с изгибом. Благодаря этому возможно изменение положения отверстия 61 устья трубчатого элемента 60 относительно статического смесителя 1.

В частности, трубчатый элемент 60 содержит сгибающийся элемент 62, который выполнен таким образом, что сгибающийся элемент имеет складчатую структуру 75. Складчатая структура 75 содержит, если смотреть в осевом сечении, зубец 76 зигзагообразного профиля, который в этом примере осуществления образует складчатую структуру. Этот зубец 76 состоит из первой стороны 77 и второй стороны 78 и кромки 79, которая образована на пересечении двух сторон 77, 78. Эта кромка 79 далее будет называться вершинной кромкой. Как правило, несколько таких зубцов 76 расположены в ряд друг возле друга и образуют, таким образом, складчатую структуру 75. Соседние зубцы 76, 86 соединены посредством кромки 80, которая соединяет правосторонний конец 81 расположенного с левой стороны первого зубца 76 с левосторонним концом 82 расположенного с правой стороны второго зубца 86. Понятие левосторонний и правосторонний относятся при этом к изображению, приведенному на фиг. 12, но должны служить только для пояснения и никоим образом не интерпретироваться так, как будто бы они каким-либо образом ограничены этим положением на чертеже. Эта кромка 80 далее будет называться кромкой впадин. Таким образом, в области сгибающегося элемента первая вершинная кромка 79 следует за первой кромкой 80 впадин, а вторая кромка 83 впадин примыкает затем к первой кромке 80 впадин. Между первой кромкой 80 впадин и второй кромкой 83 впадин проходит первый зубец 76. За первым зубцом 76 следует второй зубец 86, который ограничен второй кромкой 83 впадин и третьей кромкой 85 впадин. Между второй кромкой 83 впадин и третьей кромкой 85 впадин возвышается вторая вершинная кромка 84 второго зубца 86. По каждой из кромок 79, 80, 83, 84, 85 оболочка трубчатого элемента перегибается. Толщина стенки кромок 79, 80, 83, 84, 85 при этом по существу соответствует толщине стенки сторон 77, 78. Если сгибающийся элемент изготавливается уже во время изготовления трубчатого элемента, толщина стенки складчатой структуры может задаваться произвольным образом. Толщина стенки может быть выбрана, в частности, так, чтобы в сложенном состоянии трубчатый элемент проходил по прямой продольной оси и стабильно оставался в этом прямом положении. Этот вид изготовления подходит, в частности, для трубчатых элементов, которые изготавливаются методом литья под давлением в одной единственной рабочей операции.

Альтернативно этому возможно также последующее нанесение складчатой структуры 75 после окончательного изготовления сгибающегося элемента путем пластической деформации трубчатого элемента. В этом случае трубчатый элемент будет изготавливаться путем экструзии или соответствующим непрерывным способом изготовления из металлического материала полуфабриката, который затем будет нарезан на желаемую длину, и после этого складчатая структура может быть нанесена методом обработки давлением, который может включать в себя метод тиснения или прессования. Для трубчатых элементов из полимерного материала, напротив, альтернативно этому складчатая структура может наноситься непосредственно после экструзии трубчатого элемента 60.

Складчатая структура 75 способствует тому, чтобы трубчатый элемент 60 имел прямую продольную ось 87, пока к трубчатому элементу не прилагаются никакие усилия, посредством которых может создаваться изгиб. Напротив, если к сгибающемуся элементу прилагаются усилия изгиба, которые направлены перпендикулярно к продольной оси или, по меньшей мере, включают в себя компоненты усилий в перпендикулярном к продольной оси направлении, то прямая продольная ось в области сгибающегося элемента изгибается. При воздействии усилий изгиба сгибающийся элемент может пластически деформироваться по кромкам складок, так что изгиб сгибающегося элемента является необратимым, и сгибающийся элемент сохраняет изогнутое положение. Благодаря окружной складчатой структуре обеспечивается, к тому же, стабильность перегиба. Это значит, что внутреннее плоское поперечное сечение трубчатого элемента 60 в области сгибающегося элемента 62 несколько отличается от внутренних плоских поперечных сечений первого и второго участков 88, 89, которые примыкают к сгибающемуся элементу.

В дополнение к предыдущим рассуждениям касательно сгибающегося элемента 62, который содержит складчатую структуру 75, может быть также предусмотрена фиксация складчатой структуры с предварительным натягом. В частности, если заключенный между двумя соседними сторонами 77, 78 угол уменьшается, то есть приближается к нулю, во время изготовления трубчатого элемента может прилагаться усилие предварительного натяга, которое фиксирует зубцы 76, 86 в близко примыкающем друг к другу положении. Это значит, что расстояния между соседними зубцами настолько малы, что зубцы опираются друг на друга. Это показано на фиг. 12 для двух зубцов, которые непосредственно примыкают к первому участку 88.

Когда сгибающийся элемент должен быть подвергнут изгибу, и этот изгиб сгибающегося элемента должен быть сохранен, пока осуществляется выпуск наполнительной массы, то усилие предварительного натяга преодолевается за счет приложения усилия растяжения. При приложении усилия растяжения угол, заключенный между соседними сторонами 77, 78, увеличивается. Соседние стороны больше не могут опираться друг на друга и больше не могут препятствовать изгибу. Тогда прилагается усилие для получения желаемого изгиба. За счет этого усилия материал может локально пластически деформироваться, по меньшей мере, в части кромок 79, 80, 83, 84, 85, так что однажды осуществленный изгиб сгибающегося элемента сохраняется. В частности, изгиб, то есть радиус изгиба и угол, который заключен между двумя распространяющимися от сгибающегося элемента первым и вторым участками 88, 89 трубчатого элемента, не должен изменяться, по меньшей мере, во время выпуска наполнительной массы.

Трубчатый элемент 60 имеет также расширение 57 канала 56 в области входного отверстия 65. Это расширение 57 служит для фиксации трубчатого элемента 60 в выпускном элементе 45. Трубчатый элемент 60 прочно фиксируется в полости 48 и, в частности, под давлением наполнительной массы не может быть выдвинут из второй полости 48. Внутренний диаметр второй полости 48, по меньшей мере, в смежной с выпускным отверстием 70 области может быть меньше, чем наружный диаметр трубчатого элемента 60, так что получается посадка с натягом.

При сборке трубчатый элемент 60 вставляется со стороны смесителя во вторую полость 48. Затем трубчатый элемент посредством монтажного инструмента с приложением усилия нажима, например, с помощью одного или серии ударов, прогоняется через вторую полость 48, до тех пор, пока наибольшая часть трубчатого элемента не будет выступать из выпускного отверстия 70. При этом расширение 57 может служить для центрирования монтажного инструмента и для передачи усилия удара.

Альтернативно этому трубчатый элемент 60 по одному из предыдущих примеров осуществления может быть также вложен в инструмент для выпускного элемента 45, соответственно, корпуса 2 смесителя. В этом случае трубчатый элемент 60 заливается, то есть во время процесса литья под давлением охватывается расплавом полимерного материала, который затем охлаждается. По этому варианту трубчатый элемент 60 вставляется, таким образом, за одну единственную рабочую операцию вместе с изготовлением корпуса смесителя. С помощью этого способа можно также гарантировать, что плоское поперечное сечение трубчатого элемента 60 у впускного отверстия будет таким же, как и плоское поперечное сечение второй полости 48 в этом месте.

Другой вариант показан на фиг. 13. Трубчатый элемент 60 без расширения 57 вкладывается в инструмент 90 для корпуса 2 смесителя, что показано на фиг. 13. Входное отверстие 65 трубчатого элемента 60 захватывается оправкой 91 инструмента, которая является подвижной. Когда инструмент 90 или оправка 91 инструмента перемещаются таким образом, что изготавливаемая форма корпуса смесителя сохраняется, оправка инструмента вводится во входное отверстие 65 трубчатого элемента. Во время этого движения оправки инструмента или инструмента входное отверстие трубчатого элемента растягивается, то есть материал трубчатого элемента подвергается пластической деформации. Этот вариант обладает тем преимуществом, что можно обойтись без предыдущего или последующей рабочей операции расширения, так как расширение может осуществляться уже во время изготовления корпуса смесителя и выпускного элемента.

Альтернативно этому возможно крепление и фиксация трубчатого элемента 60 по одному из предыдущих примеров осуществления во второй полости посредством защелкивающегося соединения, посредством клеевого соединения или посредством крепежного соединения.

Кроме того, трубчатый элемент 60 по одному из предыдущих примеров осуществления может быть установлен с возможностью вращения относительно статического смесителя, если только он не прикреплен клеевым соединением.

Реферат

Изобретение касается устройства, предназначенного для дозирования текучей наполнительной массы, и может быть использовано на статическом смесителе для точного нанесения на предназначенное место наполнительной массы, смешанной в статическом смесителе. В устройстве для впрыскивания текучей наполнительной массы корпус (2) статического смесителя (1) выполнен в виде крепежного элемента для трубчатого элемента (60). Выпускной элемент (45) выполнен за одно целое с корпусом (2) статического смесителя (2). Техническим результатом изобретения является упрощение монтажа, сокращение количества операций, необходимых для монтажа устройства, и обеспечение возможности ввода наполнительной массы в труднодоступные места. 15 з.п. ф-лы, 13 ил.

Формула

Документы, цитированные в отчёте о поиске

Устройство для гомогенизации сред с высокой вязкостью

Комментарии