Способ изготовления монолитного фасонного элемента - RU2731375C1

Код документа: RU2731375C1

Чертежи

Описание

Изобретение относится к способу изготовления монолитного фасонного элемента, в частности, зубной реставрации, например, мостовидного протеза, коронки, колпачка коронки, инлея, онлея или винира, из литий–силикатной стеклокерамики.

Использование литий–силикатной стеклокерамики зарекомендовало себя в области зубной технологии благодаря своей прочности и биосовместимости. Прочность может быть дополнительно увеличена посредством добавления стабилизатора из группы, состоящей из оксида циркония, оксида гафния или их смеси, к исходным материалам (DE 10 2009 060 274 A1, WO 2012/175450 A1, WO 2012/175615 A1, WO 2013/053865 A2, EP 2 662 342 A1).

Литий–силикатные стеклокерамические материалы, в особенности, если заготовка содержит метасиликат лития в качестве основной кристаллической фазы, обеспечивают беспроблемную механическую обработку без значительного износа инструмента. Для увеличения прочности указанный метасиликат лития по меньшей мере частично преобразуется в дисиликат лития посредством тепловой обработки (DE 197 50 794 A1, DE 103 36 913 B4).

Для изготовления зубных реставраций, как известно, прессуют пластифицированный керамический материал в полости литейной формы, имеющейся в отверждаемом паковочном материале (EP 1 484 031 B1, EP 0 231 773 A1).

Патентная публикация DE 10 2010 108 171 A1 раскрывает способ увеличения прочности фасонного элемента, состоящего из литий–силикатной стеклокерамики. Ионы лития заменяются ионами щелочного металла, имеющими больший диаметр, для генерирования поверхностного напряжения сжатия.

Цель настоящего изобретения состоит в дальнейшем развитии способа упомянутого выше типа таким образом, чтобы устранять трещины и другие поверхностные дефекты, которые видны при обработке, например, шлифовке, фасонного элемента. В то же время, при желании, должен достигаться эффект придания блеска.

Для решения этой проблемы изобретение, по существу, обеспечивает нижеприведенные этапы, на которых:

– обеспечивают заготовку

– изготавливают фасонный элемент посредством прессования и/или механической обработки заготовки

– размягчают фасонный элемент исключительно в его поверхностной области посредством облучения фасонного элемента инфракрасным излучением.

Фасонный элемент, таким образом, размягчается на глубину T ≤ 100 мкм, предпочтительно T ≤ 50 мкм, особенно предпочтительно T ≤ 10 мкм.

Кроме того, содержание стекла литий–силикатной стеклокерамики должно лежать в диапазоне 30–65% по объему, особенно предпочтительно 40–60% по объему. Предпочтительно обеспечивается, что отношение содержания стекла к содержанию кристаллов составляет 45:55 процентам по объему, особенно предпочтительно 50:50 процентам по объему.

Основная кристаллическая фаза фасонного элемента должна представлять собой дисиликат лития. Предпочтительно обеспечивается, что размер кристаллов литий–силикатной стеклокерамики составляет менее 2 мкм. Композиция должна также выбираться так, чтобы температура TG (стеклования) составляла < 800 °C.

Согласно изобретению поверхностные дефекты устраняются посредством того, что фасонный элемент размягчается исключительно на поверхности, в результате чего, в частности, устраняются трещины. В то же время благодаря расплавлению достигается эффект блеска.

Поскольку расплавление ограничивается поверхностью, фасонный элемент сохраняет свою форму. Другими словами, фасонный элемент нагревается в течение короткого времени так, что имеется поверхностное расплавление, то есть возникают температуры, которые привели бы к деформации, если бы происходило объемное нагревание.

Объемное нагревание для керамических материалов уже известно, например, из DE 26 56 288 A1. В этом процессе облицовочная керамика нагревается на всю глубину, когда она наносится на металлический или коронковый каркас, для получения беспористого облицовочного слоя. В то же время должна улучшаться адгезия между металлом и керамикой. Для объемного нагревания используется коротковолновое инфракрасное излучение в диапазоне 0,7–1,5 мкм.

Для устранения нежелательного объемного нагревания обеспечивается, в частности, для поверхностного нагревания, подлежащего выполнению с помощью инфракрасного излучения, основная составляющая излучения которого лежит в диапазоне длины волны 2,7–4,7 мкм, основная составляющая излучения, составляющая, в частности, 35%–50%.

Время облучения должно составлять 10–150 секунд, в частности, 30–120 секунд.

Сама заготовка уже может состоять из литий–силикатной стеклокерамики. Естественно, также возможно, что, после изготовления фасонного элемента, он все еще подвергается тепловой обработке обычным образом с образованием кристаллов метасиликата и/или дисиликата, в этом случае указанные кристаллы дисиликата присутствуют в качестве основной кристаллической фазы, особенно по окончании тепловой обработки.

Если поверхностные дефекты подлежат исправлению согласно предшествующему уровню техники, может быть выполнена так называемая традиционная исправляющая термообработка, то есть на стеклокерамику наносится дополнительная глазурь, которая затем подвергается тепловой обработке приблизительно 12 минут (время, необходимое для нагревания, выдерживания и охлаждения).

С другой стороны, благодаря короткому воздействию излучения поверхность может быть сглажена до блеска очень быстро, без глубокого проникновения излучения. Зубная реставрация может быть возвращена в зубоврачебный кабинет (стоматологу) для некоторой процедуры шлифовки, которая может быть необходима для правильной припасовки зубной реставрации к оставшимся зубам, указанная зубная реставрация затем устанавливается вновь после короткого инфракрасного облучения по изобретению и охлаждения до температуры тела.

Этому предшествует протравливание внутренней поверхности зубной реставрации для гарантированной адгезии к композиции.

Что касается заготовки, следует заметить, что под заготовкой также понимается шарик, изготовленный из спрессованного порошкового материала, используемого с известными муфельными системами для прессования зубной реставрации.

Альтернативно, для обеспечения требуемого фасонного элемента, в частности, зубной реставрации, заготовка может быть обработана механически посредством обычных способов, например, фрезерования и шлифовки. Затем после обработки в течение очень короткого времени происходит исправление поверхности и полировка до блеска.

Согласно дополнительной идее изобретения перед инфракрасным облучением фасонный элемент покрывается, по меньшей мере частично, пастой, содержащей ионы щелочного металла, имеющие больший диаметр, чем ионы лития. Таким образом, во время инфракрасного облучения может происходить ионный обмен, так что происходит не только полировка/придание блеска или наведение глянца под действием инфракрасного излучения, но одновременно ионы лития замещаются ионами щелочного металла, имеющими больший диаметр, так что становится достижимым поверхностное напряжение сжатия и, таким образом, увеличение прочности.

В частности, предусмотрено покрытие фасонного элемента вязким раствором или дисперсией соли щелочного металла в виде пасты. Также возможно нанесение посредством распыления или промазывания.

Толщина пасты должна составлять приблизительно 0,5 мм или менее. Требуется уверенность в том, что инфракрасное облучение может проникнуть в поверхность фасонного элемента в достаточной степени, так что оно может быть поглощено и, таким образом, фасонный элемент может быть нагрет на своей поверхности до требуемой степени.

В частности, изобретение отличается тем, что литий–силикатная стеклокерамика содержит, в процентах по весу, в своей исходной композиции:

SiO2 54,0–62,0, предпочтительно 57,0–62,0

Зародыш кристаллизации, например, P2O5 5,0–6,0

Al2O3 1,5–3,5

Li2O 13,0–16,0

K2O 0,6–1,8

ZrO2 8,0–11,5

B2O3 0–6,0

Na2O 0–1,9

Цветовые пигменты 0–8,0

Например, MnO, Fe2O3, Tb2O3, Er2O3, Pr2O3, CeO2, Y2O3, V2O3

Предпочтительной является литий–силикатная стеклокерамика, имеющая нижеприведенную исходную композицию, в процентах по весу:

SiO2 57,0–60,0

Зародыш кристаллизации, например, P2O5 5,2–5,6

Al2O3 2,6–3,2

Li2O 13,5–15,0

K2O 0,8–1,4

ZrO2 9,0–11,0

B2O3 0–5,0

Na2O 0–1,5

Цветовые пигменты 2–7,0

(в качестве цветового пигмента также может использоваться CeO2)

Особенно предпочтительной является литий–силикатная стеклокерамика из нижеприведенных исходных компонентов, в процентах по весу:

SiO2 58

P2O5 5

Al2O3 3

Li2O 15

K2O 1

ZrO2 10,0

Цветовой пигмент (ы) 4

Например, MnO, Fe2O3, Tb2O3, Er2O3, Pr2O3, Y2O3, V2O3

Добавки 4

Например, Na2O, зародыш кристаллизации, например, B2O3 или осветляющее вещество, например, CeO2

В варианте осуществления изобретение отличается тем, что заготовка или фасонный элемент подвергается по меньшей мере первой тепловой обработке W1 при температуре TW1 в течение периода tW1, при этом 620 °C ≤ TW1 ≤ 800 ° C, в частности, 650 °C ≤ TW1 ≤ 750 ° C, и/или 1 минута ≤ tW1 ≤ 200 минут, предпочтительно 10 минут ≤ tW1 ≤ 60 минут. Если была подвергнута тепловой обработке заготовка, из нее затем изготавливается фасонный элемент.

Соответствующая литий–силикатная стеклокерамическая заготовка может быть обработана без затруднений с минимальным износом инструмента. Соответствующая заготовка может также подвергаться прессованию с получением требуемой геометрии.

В частности, для достижения окончательной кристаллизации литий–силикатная стеклокерамическая заготовка, или фасонный элемент, подвергается второй тепловой обработке W2 при температуре TW2 в течение времени tW2 после первой тепловой обработки W1, при этом 800 °C ≤ TW2 ≤ 1040 °C, 800 °C ≤ TW2 ≤ 900°C и/или 2 минуты ≤ tW2 ≤ 200 минут, предпочтительно 3 минуты ≤ tW2 ≤ 30 минут.

Нижеприведенные значения температуры и скорости нагревания предпочтительно выбираются на этапах тепловой обработки, приводя к предварительной кристаллизации или окончательной кристаллизации. Что касается первой тепловой обработки W1, обеспечивается, в частности, что она осуществляется в две стадии, при этом первая стадия выдерживания происходит в диапазоне 640–680 °C, а вторая стадия выдерживания происходит в диапазоне 720–780 °C. На каждой стадии нагретая заготовка выдерживается в течении некоторого периода времени, предпочтительно 35–45 минут на первой стадии и предпочтительно 15–25 минут на второй стадии.

Фасонный элемент предпочтительно покрывается, по меньшей мере, не некоторых участках, пастой, содержащей ионы калия, в частности, пастой, содержащей KNO3, KCl или K2CO3, или пастой, содержащей ионы натрия, в частности, пастой, содержащей NaNO3, ацетат натрия или натриевые соли органических кислот, или пастой, содержащей смесь ионов калия и ионов натрия, в частности, в соотношении 50:50 молярных %, предпочтительно, пастой, содержащей NaNO3 и KNO3.

Дополнительные подробности, преимущества и признаки изобретения вытекают не только из формулы, характеристик, вытекающих из нее– самих по себе и/или в сочетании–но также из нижеприведенных предпочтительных вариантов осуществления.

Для изготовления заготовок требуемые исходные материалы сначала расплавлялись в течение более 2 часов при 1540 °C. Согласно изготовителю, для приготовления литий–силикатного стекла и из него литий–силикатной стеклокерамики использовалась нижеприведенная исходная композиция в процентах по весу.

Расплав затем загружался в контейнеры, температура при загрузке расплава составляла 1360 °C. Температура внутри контейнеров находилась приблизительно в диапазоне 800–1250 °C. Расплав затем охлаждался в контейнерах до 300–500 °C. Затем выполнялась медленный отпуск до комнатной температуры в течение 2 часов.

Затем выполнялась трехстадийная тепловая обработка с образованием кристаллических фаз. На первом этапе кристаллизации заготовки выдерживаются при температуре 530°C в течение 30 минут. На втором этапе они нагреваются до 670°C и выдерживаются при этой температуре почти 120 минут. На третьем этапе заготовки выдерживаются при 800°C в течение 30 минут. После этого следует охлаждение до комнатной температуры. Анализ показал, что в указанных заготовках в качестве основной кристаллической фазы содержится дисиликат лития. Кристаллическая фаза находится в отношении приблизительно 1:1 в процентах по объему к содержанию стекла. Размер кристаллов /кристаллитов в стеклокерамике составлял максимально 2 мкм.

Затем стоматологом была подготовлена коронка. С этой целью препарированный зуб пациента был просканирован и зубная реставрация затем была отфрезерована из заготовки с использованием способа CAD/CAM. Зубная реставрация затем была припасована и подогнана. Коронка затем удалялась для обеспечения полировки до блеска и исправления поврежденной поверхности согласно концепции изобретения.

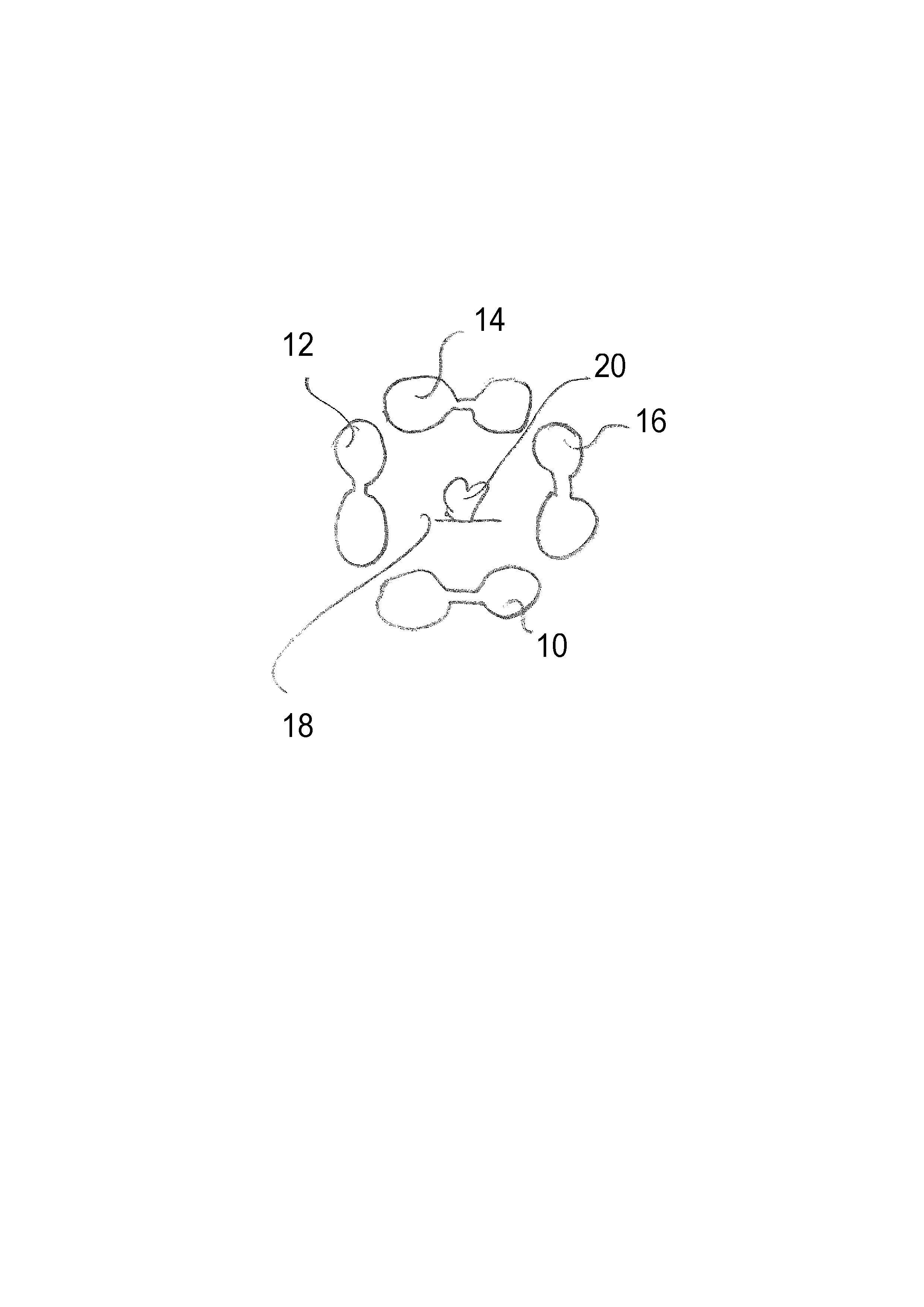

С этой целью зубная реставрация подвергалась инфракрасному облучению, испускаемому кварцевыми излучателями, в которых составляющая излучения с диапазоном длины волны 2,7–4,7 мкм составляла приблизительно 40%. Были использованы удлиненные кварцевые излучатели 10, 12, 14, 16, которые в сечении образовывали восьмерку, как можно видеть на единственном чертеже. Соответствующие излучатели 10, 12, 14, 16 ограничивали параллелепипедное пространство 18, в котором размещалась коронка 20. Коронка 20 подвергалась инфракрасном облучению в течение приблизительно 60 секунд. В этом случае выполнялось только нагревание, что приводило исключительно к расплавлению поверхности. Это нагревание поверхности само по себе приводило к исправлению поврежденной поверхности и в особенности трещин в ней. Одновременно достигался эффект блеска.

Поскольку происходило только поверхностное расплавление, охлаждение было быстрым, так что коронка 20 могла быть использована вновь уже приблизительно через 1 мин. Предварительно внутренней поверхности коронки 20 была придана шероховатость посредством травления. В заключение коронка была размещена и зацементирована на своем месте.

Таким образом, стоматологическое вмешательство могло быть выполнено в течение очень короткого периода времени.

Согласно концепции изобретения литий–силикатная стеклокерамика, имеющая содержание стекла 30–65% по объему и размер кристаллитов в стеклокерамике, составляющий до 2 мкм, и облученная инфракрасным излучением 2,7–4 мкм, размягчается на поверхности так, что поверхностные трещины или другое повреждение, возникшее при обработке поверхности, например, фрезеровке, устраняются. В то же время получается блестящая поверхность.

Прочность увеличивается за очень короткое время, поскольку устраняется возможное поверхностное повреждение.

Нанесение глазури, предусмотренное предшествующим уровнем техники, являющееся трудоемким, и последующий обжиг не требуются.

Необязательно, во время обработки инфракрасным облучением возможно увеличить прочность посредством замещения ионов лития ионами щелочного металла, имеющими больший диаметр. С этой целью в области, в которых требуется достичь увеличения прочности, фасонный элемент, например, зубная реставрация, покрывается соответствующей пастой, содержащей ионы щелочного металла.

Хотя концепция согласно изобретению предпочтительно применима к области стоматологической технологии, она не ограничивается этой областью, и. наоборот, применима ко всем применениям, в которых изготавливаются формованные части из литий–силикатной стеклокерамики, в частности, также в других областях медицины.

Реферат

Изобретение относится к способу изготовления монолитного фасонного элемента, в частности зубной реставрации. Способ изготовления монолитного фасонного элемента из литий–силикатной стеклокерамики включает этапы, на которых: обеспечивают заготовку из литий–силикатной стеклокерамики, содержащую дисиликат лития в качестве основной кристаллической фазы и имеющую содержание стекла 30–65% по объему; изготавливают фасонный элемент посредством прессования и/или механической обработки указанной заготовки; размягчают фасонный элемент исключительно в поверхностном участке посредством облучения фасонного элемента инфракрасным излучением в течение времени t, при этом основные составляющие инфракрасного излучения лежат в диапазоне длины волны 2,7–4,7 мкм и время t составляет 30 секунд ≤ t ≤ 120 секунд. Использование способа позволяет устранять трещины и другие поверхностные дефекты путем размягчения исключительно поверхностного участка, без нежелательного объемного нагревания. 15 з.п. ф-лы, 1 ил.

Формула

Документы, цитированные в отчёте о поиске

Зуботехническая печь

Комментарии