Дегазатор и способ извлечения газа из жидкости - RU2681911C1

Код документа: RU2681911C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Данное изобретение относится к дегазаторам, применяемым для извлечения газов, таких как кислород, диоксид углерода, бензол и сероводород, из жидкости.

УРОВЕНЬ ТЕХНИКИ, ПРЕДШЕСТВУЮЩИЙ ДАННОМУ ИЗОБРЕТЕНИЮ

Извлечение газа является процессом, в котором конкретный газ извлекают из жидкости. Более конкретно, извлечение газа включает массоперенос газа из жидкой фазы в газовую фазу. Данный перенос выполняют посредством контактирования жидкости, содержащей газ, который должен быть извлечен, с помощью различного отдувочного газа. Различные системы и процессы были применены для извлечения растворенных газов, таких как аммиак (NH3), диоксид углерода (CO2), кислород (O2), сероводород (H2S), и различных летучих органических соединений (VOC) из жидкости. Например, обычные системы для извлечения газа из жидкости включают упакованные слои, колонны и вакуумные дегазаторы. Однако эти обычные системы не подходят, как правило, для удаления газа из маслянистых или загрязненных жидкостей, таких как, например, промысловая вода, получаемая от процессов добычи нефти и газа.

Поэтому имелась и продолжает иметь место потребность в эффективном дегазаторе, который подходит для удаления газа из потоков жидких отходов, которые загрязнены или содержат нефть.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Данное изобретение содержит систему и процесс для удаления растворенного газа из потока жидкости, протекающего через резервуар, имеющий несколько камер. Отдувочный газ подают в резервуар, и он перемещается через резервуар и камеры в нем в противоточном направлении по отношению к потоку жидкости. Отдувочный газ смешивается с жидкостью, вызывая вытеснение газа, растворенного в жидкости. Соответственно, когда жидкость перемещается из впуска для жидкости через резервуар и от камеры к камере по направлению к выпуску для жидкости, концентрация газа, растворенного в жидкости, уменьшается, наряду с тем, что концентрация отдувочного газа в жидкости увеличивается.

В одном варианте осуществления жидкость и отдувочный газ направляют в противоположные концы резервуара и перемещают через резервуар в противоточных направлениях. Отдувочный газ смешивается с жидкостью, и это вызывает вытеснение нежелательного газа в жидкости, такого как диоксид углерода, и его замену частью отдувочного газа. Вытесненный газ и остаточный отдувочный газ перемещаются вверх через жидкость в соответствующие камеры к вышерасположенному паровому пространству, где вытесненный газ и остаточный отдувочный газ образуют газовую смесь. Эту газовую смесь вынуждают к перемещению выше по потоку по отношению к потоку жидкости и повторному смешиванию с жидкостью, вызывая дополнительное вытеснение газа из жидкости. Вблизи впускного конца резервуара предоставлено выпуск или выпускной канал для газа, через который вытесненный или нежелательный газ выпускают из резервуара.

Другие цели и преимущества данного изобретения станут очевидными из рассмотрения представленного ниже описания и сопроводительных чертежей, которые являются лишь иллюстрацией данного изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

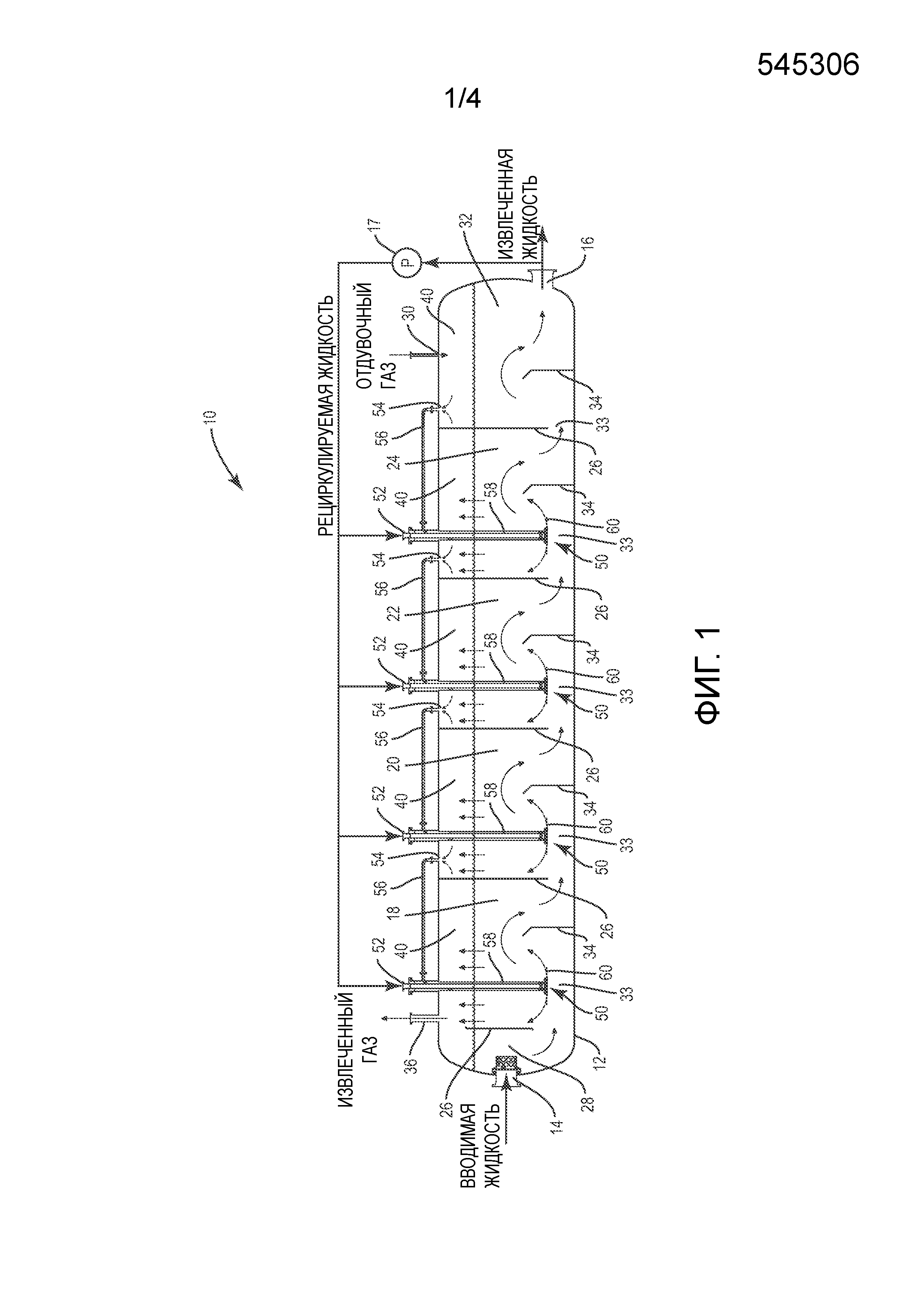

Фиг. 1 представляет собой вид дегазатора по данному изобретению.

Фиг. 1A представляет собой увеличенный вид секции дегазатора, показанного на Фиг. 1.

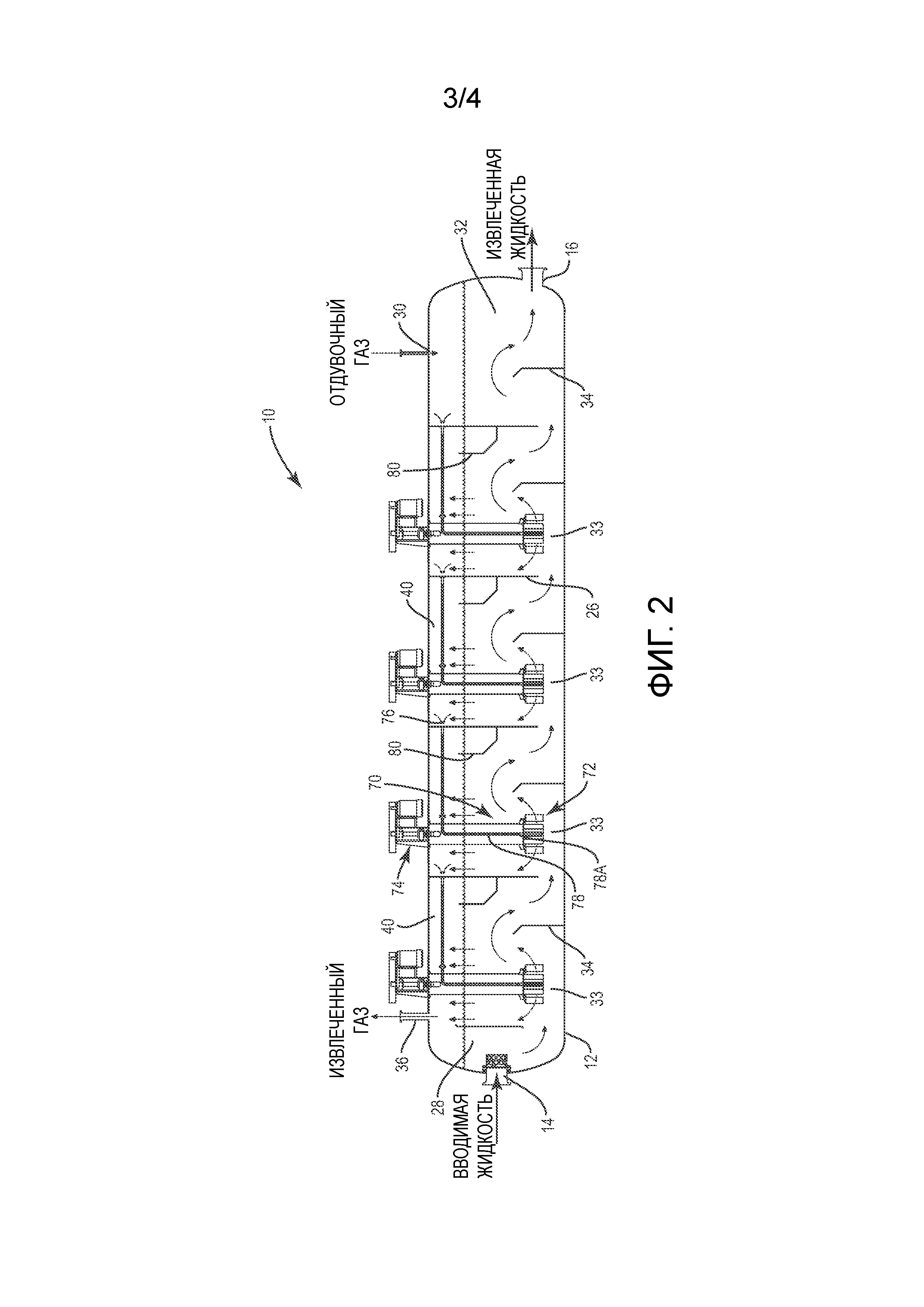

Фиг. 2 представляет собой вид варианта конструкции дегазатора.

Фиг. 3 представляет собой типичный процесс обработки промысловой воды при применении дегазатора по данному изобретению.

ОПИСАНИЕ ТИПИЧНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Снова ссылаясь на чертежи, дегазатор по данному изобретению представлен на них и обозначен в целом цифровым обозначением 10. Как будет понятно из последующих частей описания, дегазатор 10 сконфигурирован, чтобы принимать жидкость и удалять или извлекать нежелательные газы, такие как диоксид углерода, кислород, сероводород и бензол, из жидкости. Жидкость вводится в дегазатор 10 и, как видно на Фиг. 1, перемещается слева направо через дегазатор. Отдувочный газ (иногда называемый как газ вторичной очистки) подают в дегазатор 10 и перемещают обычно в противоточном направлении по отношению к потоку жидкости. Соответственно, как видно на Фиг. 1, отдувочный газ перемещается в целом справа налево и в ходе данного процесса контактирует и смешивается с жидкостью. Отдувочный газ, такой как азот или топливный газ, например, смешивается с жидкостью, вызывая вытеснение нежелательного газа в жидкости и замену его отдувочным газом. Смешивание отдувочного газа с жидкостью происходит во многих местах в дегазаторе 10. Это приводит к тому, что концентрация нежелательного газа в жидкости прогрессивным образом уменьшается, когда жидкость протекает через дегазатор 10.

При обращении к более детальному рассмотрению дегазатора 10, дегазатор содержит резервуар 12, который принимает отдувочный газ для извлечения жидкости. Резервуар 12 может иметь различные формы и размеры. Резервуар 12 является закрытой или герметизированной системой под давлением и не спроектирован, чтобы быть открытым в атмосферу. Как правило, резервуар 12 поддерживают вблизи атмосферного давления, в интервале 3-6 кПа изб. давл. В одном варианте осуществления резервуар 12 содержит удлиненный бак. Резервуар 12 имеет впуск 14 для жидкости и выпуск 16 для жидкости. Как видно на чертежах, впуск 14 для жидкости и выпуск 16 для жидкости расположены на противоположных концах резервуара 12. В резервуаре 12 образована последовательность камер, где происходит дегазация. Число камер может варьироваться. В варианте осуществления, проиллюстрированном в данном документе, резервуар 12 включает четыре камеры, 18, 20, 22 и 24. Эти камеры сформированы посредством последовательности разделительных перегородок 26, которые расположены на расстоянии одна от другой в резервуаре 12. Следует заметить, что каждая разделительная перегородка 26 отделена от дна резервуара 12 и, за исключением разделительной перегородки 26, смежной с впуском 14, остальные разделительные перегородки вытянуты вверх к верхней части резервуара 12. Следует заметить, что отверстия 33 сформированы между дном резервуара 12 и нижними краями разделительных перегородок 26. Из этого следует, что жидкость, протекающая через резервуар, будет протекать ниже соответствующих разделительных перегородок 26 и через отверстия 33, когда жидкость протекает от впуска 14 к выпуску 16 и через него.

Рядом с впуском 14 и перед первой разделительной перегородкой 26 сформирована впускная зона 28. Соответственно, следует принимать во внимание, что жидкость, поступающая во впуск 14, будет проходить через впускную зону 28 перед достижением первой камеры 18. Ниже по потоку от впускной зоны 28 и после последней камеры 24 расположен впуск 30 для отдувочного газа, через который отдувочный газ подают в резервуар 12. Ниже впуска 30 для отдувочного газа в этом варианте осуществления расположена выпускная камера 32. Из этого следует, что дегазированная жидкость проходит через выпускную камеру 32 перед выпуском из выпуска 16.

Для того, чтобы в целом способствовать направлению потока жидкости через резервуар, предоставлена последовательность отражательных перегородок 34, которые стратегически расположены в нижней части резервуара 12. Как видно на чертежах, эти отражательные перегородки 34 расположены между разделительными перегородками 26 и вытянуты вверх от дна резервуара 12. В варианте осуществления, проиллюстрированном в данном документе, отражательные перегородки 34 включают верхний концевой край, расположенный под углом, который вытянут несколько выше нижних краев разделительных перегородок 26. Соответственно, когда жидкость протекает через резервуар 12, жидкость принуждается к перемещению под нижними краями разделительных перегородок 26 и над отражательными перегородками 34. Отражательные перегородки 34 проявляют тенденцию к отклонению и направлению потока жидкости снизу вверх в нижние части камер 18, 20, 22 и 24. Отражательные перегородки 34 в целом способствуют распределению пути протекания и, как правило, предотвращают или уменьшают проскальзывание потока в камерах, и это, как правило, приводит к использованию полного времени нахождения. Отражательные перегородки 34 также предотвращают или уменьшают прорыв газа в смежные камеры. Посредством размещения отражательных перегородок 34 при достаточной высоте, предотвращается перемещение газа к камере, расположенной ниже по потоку, которое может загрязнять жидкость в ячейке ниже по потоку. Следует также указать, что отверстия 33, сформированные ниже разделительных перегородок 26 и между соответствующими отражательными перегородками 34, предназначены, чтобы сделать возможным протекание жидкости - а не газа - через данные отверстия и от одной камеры к другой.

В части резервуара 12 с впуском для жидкости расположен выпуск 36 для газа. Как видно на чертежах, выпуск 36 для газа расположен в верхней части резервуара 12, смежной с впускной зоной 28 и первой или исходной камерой 18. Газ, выпускаемый через выпуск 36 для газа, является вытесненным газом (иногда называемым отходящим газом) и поскольку процесс может не быть эффективным на 100%, выпускаемый газ может включать некоторое количество отдувочного газа. Соответственно, в типичном процессе, газ, направляемый из выпуска 36 для газа, будет содержать газовую смесь вытесненного газа и отдувочного газа, при этом отдувочный газ обычно составляет сравнительно небольшую часть газовой смеси, выпускаемой из резервуара 12.

Обычно данный процесс предусматривает введение жидкости во впуск 14 и перемещение слева направо, как видно на Фиг. 1 и 2. В то же самое время, отдувочный газ вводится во впуск 30 для отдувочного газа и протекает в целом справа налево в противоположном направлении по отношению к направлению потока жидкости. В этом процессе, отдувочный газ контактирует с жидкостью и полностью смешивается с жидкостью. Нежелательные газы, такие как диоксид углерода, кислород, сероводород и бензол, вытесняются из обработанной жидкости и заменяются отдувочным газом. Вытесненный газ и остаточный отдувочный газ перемещаются вверх через жидкость в паровые пространства 40, которые образованы между уровнем жидкости и верхней частью резервуара 12. Для того, чтобы предоставлять паровые пространства 40, уровень жидкости в резервуаре 12 может быть отрегулирован обычными средствами. А именно, программа управления может быть предоставлена, чтобы определять уровень жидкости по всему резервуару 12 и регулировать уровень таким образом, чтобы адекватное паровое пространство 40 было предоставлено на протяжении процесса дегазации жидкости. Различные системы и программы управления могут быть применены для контроля и регулирования уровня жидкости в резервуаре 12. Например, могут быть применены нивелир, включающий трансмиттер, и клапан регулирования уровня, или же может быть использован нивелир с насосом. В этих примерах программа эффективно считывает сигналы уровня и, на основании сигналов уровня, приводит в действие клапан или насос для регулирования уровня, чтобы инициировать изменение уровня жидкости.

В способе дегазации по данному изобретению отдувочный газ вводят в жидкость, содержащую газ, который должен быть извлечен или удален. Это достигается посредством регулирования параметров парциального давления, которые делают возможным замещение отдувочным газом нежелательного газа в жидкости. Следует заметить, что это не достигается посредством химической реакции. Закон парциального давления Генри-Дальтона основан на утверждении, что при постоянной температуре количество определенного газа, которое растворяется в жидкости определенного типа и объема, является прямо пропорциональным парциальному давлению этого газа в равновесном состоянии с этой жидкостью. В случае представленного процесса, закон парциального давления Генри-Дальтона требует, чтобы газ внутри жидкости был вытеснен, когда отдувочный газ введен.

Во многих случаях, отдувочный газ, инжектируемый во впуск 30 для отдувочного газа, является чистым. Однако после первоначального смешивания с жидкостью отдувочный газ находится выше по потоку и от камеры к камере может образовывать часть газовой смеси, содержащей как отдувочный газ, так и вытесненный газ. Тем не менее, газ, смешанный с жидкостью, все еще относится к отдувочному газу, даже хотя он может образовывать часть газовой смеси, которая включает вытесненный газ. Соответственно, как использовано в данном документе, термин «газовая смесь» относится к смеси газов, которая включает отдувочный газ и по меньшей мере некоторый вытесненный газ.

Дегазатор 10 снабжен последовательностью смесителей для смешивания отдувочного газа с жидкостью в резервуаре 12. Различные типы смесителей могут быть применены. Например, могут быть применены аэраторы, ротационные смесители, статические смесители, такие как сопла и разбрызгиватели. Смесители размещены в камерах 18, 20, 22 и 24 таким образом, что смешивание отдувочного газа с жидкостью происходит ниже поверхности жидкости. Как описано ниже, смесители, связанные с соответствующими камерами, функционируют, чтобы вводить отдувочный газ или газовую смесь, содержащую отдувочный газ, в жидкость в камере и чтобы полностью смешивать отдувочный газ с жидкостью.

Фиг. 1 и 1A показывают последовательность аэраторов, функционально связанных с каждой из камер 18, 20, 22 и 24. Каждый аэратор обозначен в целом цифровым обозначением 50. Каждый аэратор 50 включает впуск 52 для движущейся жидкости и впуск 54 для газа. Кроме того, аэратор 50 содержит основную трубу 58, которая выступает в нижнем направлении в жидкость. Газовая труба 56 проходит от впуска 54 для газа к основной трубе 58. Вблизи дна аэратора, как изображено на Фиг. 1, размещена смесительная головка, которая содержит горизонтальную пластину 60 и одно или более сопел, расположенных на нижнем конце основной трубы 58 и направленных на пластину. Движущуюся жидкость закачивают под давлением во впуск 52 для движущейся жидкости и направляют вниз по основной трубе 58 по направлению к пластине 60. Это создает эффект Вентури в области, где газовая труба 56 присоединена к основной трубе 58. Это приводит к низкому давлению в газовой трубе 56, что приводит к введению отдувочного газа или газовой смеси во впуск 54 для газа и затем через газовую трубу 56 в основную трубу 58, где отдувочный газ или газовая смесь смешивается с движущейся жидкостью. Смесь движущейся жидкости и отдувочного газа направляется вниз по направлению к выпускному концу основной трубы 58. Эта смесь движущейся жидкости и отдувочного газа выпускается из аэратора 50 под давлением. Смесь движущейся жидкости с отдувочным газом отклоняется пластиной 60 и является эффективной для увлечения за собой жидкости из соответствующей камеры и полного смешивания отдувочного газа с жидкостью в камере. Как рассмотрено выше, смешивание отдувочного газа с жидкостью в камере вызывает вытеснение нежелательного газа в жидкости и замену его по меньшей мере частью отдувочного газа.

Вытесненный газ, вместе с остаточным отдувочным газом, перемещается вверх через жидкость в паровое пространство 40 камеры, где аэратор 50 расположен. «Остаточный отдувочный газ» означает оставшуюся часть отдувочного газа в резервуаре, которая не растворена в жидкости. Как указано выше, чистый отдувочный газ может быть направлен во впуск 30 для газа, который расположен в выпускной камере 32. С практической точки зрения, большая часть, если не весь отдувочный газ содержится в паровом пространстве 40 в выпускной камере 32. Соответственно, согласно варианту осуществления, проиллюстрированному на Фиг. 1, по существу чистый отдувочный газ направляют в последнюю камеру 24 и смешивают с жидкостью в ней. Однако газ, который в конечном счете оказывается в паровом пространстве 40 последней камеры 24, является, как правило, смесью вытесненного газа и остаточного отдувочного газа. Именно эта газовая смесь вводится в аэратор 50, связанный со смежной камерой 22 расположенной выше по потоку. Следовательно, в этом случае движущаяся жидкость функционирует, чтобы смешивать смесь вытесненного газа и отдувочного газа с жидкостью в камере 22. Этот базовый процесс продолжается вверх по потоку от одной камеры к смежной камере, расположенной ниже по потоку до тех пор, пока смесь вытесненного газа и остаточного отдувочного газа не достигает выпуска 36 для газа, где она выпускается из резервуара 12. Как рассмотрено выше, из этого следует, что концентрация нежелательного газа в жидкости продолжает уменьшаться, когда жидкость перемещается вниз по потоку. Также концентрация остаточного отдувочного газа продолжает уменьшаться, когда отдувочный газ вынуждают к перемещению вверх по потоку от одной камеры к другой камере.

Различные источники движущейся жидкости могут быть применены приведения в действие аэраторов 50. В варианте осуществления, проиллюстрированном на Фиг. 1, обработанный эффлюент из выпуска 16 резервуара 12 применяют в качестве движущейся жидкости. Насос 17 функционально соединен с выпуском 16 резервуара 12 для перекачивания обработанного эффлюента из резервуара в аэраторы 50. Таким образом, часть обработанного эффлюента рециркулируют через аэраторы назад в резервуар 12. Соответственно, часть обработанного эффлюента служит в качестве движущейся жидкости, и в тоже самое время часть рециркулированного обработанного эффлюента подвергается дополнительной дегазации.

Следует заметить, что в варианте осуществления на Фиг. 1 и 1A газовая труба 56 протянута с внешней стороны резервуара 12. Следует заметить, однако, что в других вариантах осуществления газовая труба 56 может находиться в пределах резервуара 12. Например, газовые трубы 56 могут проходить через разделительные перегородки 26 и паровые пространства 40.

Фиг. 2 показывает альтернативную конструкцию для дегазатора 10. Основное различие между дегазаторами Фиг. 1 и 2 заключается в смесителях, примененных в камерах 18, 20, 22 и 24. Дегазатор 10 на Фиг. 2 содержит ротационные смесители вместо аэраторов 50, примененных в дегазаторе на Фиг. 1. Функция ротационных смесителей является той же самой, а именно, они вводят отдувочный газ в жидкость и смешивают отдувочный газ с жидкостью, вызывая вытеснение нежелательных газов, содержащихся в жидкости, и, в конечном счете, удаление из резервуара 12.

При рассмотрении дегазатора 10, показанного на Фиг. 2, видно, что каждая камера снабжена ротационным смесителем, обозначенным в целом цифровым обозначением 70. Детали ротационного смесителя не рассмотрены в данном документе, поскольку такие устройства известны и очевидны специалистам в данной области техники и не являются сами по себе предметом данного изобретения. Однако уместно краткое описание базовых структур ротационного смесителя 70 и того, как он функционирует. В этом отношении, ротационный смеситель 70 содержит ротор, обозначенный в целом цифровым обозначением 72, который погружен в жидкость одной камеры и имеет ряд лопастей. Ротор 72 приводится в действие двигателем и узлом привода, обозначенным в целом цифровым обозначением 74. Как видно на Фиг. 2, двигатель и узел привода 74 установлены поверх резервуара 12. Части узла привода вытянуты вниз через соответствующие камеры и функционально соединены с ротором 72.

Подобно варианту осуществления на Фиг. 1, предоставляется трубопровод для направления отдувочного газа или газовой смеси из соответствующих паровых пространств 40 в жидкость, содержащуюся в каждой из камер 18, 20, 22 и 24. Этот трубопровод содержит впуск 76 для газа. От каждого впуска 76 для газа проходит труба 78, которая функционирует, чтобы направлять отдувочный газ из впуска 76 для газа к ротору 72. Более конкретно, как видно на Фиг. 2, трубы 78 вытянуты от впусков 76 для газа через отверстия в разделительных перегородках 26. Трубы 78 также вытянуты горизонтально через паровые пространства 40 и затем повернуты и вытянуты вниз к роторам 72. Нижние концы труб 78 снабжены выпусками для газа 78A.

Действие роторов 72 создает зону низкого давления вблизи выпусков 78A для газа, и это низкое давление присутствует на протяжении труб 78 до впусков 76 для газа. Соответственно, когда роторы 72 находятся во вращательном движении, это низкое давление вызывает перемещение отдувочного газа из соответствующих паровых пространств в трубы 78. Газ, перемещаемый через трубы 78, выпускают или распределяют из выпусков 78A в ближайшие роторы 72. Функционирование роторов 72 и их лопастей является неэффективным в отношении смешивания отдувочного газа с жидкостью в камерах, имеющих ротационные смесители 72. Как рассмотрено выше, это приводит к тому, что жидкость дегазируется, когда нежелательный газ в жидкости вытесняется посредством отдувочного газа в результате действия ротационных смесителей 70.

Общий поток жидкости и общий поток отдувочного газа в варианте осуществления на Фиг. 2 является по существу таким же, как рассмотрено выше в отношении Фиг. 1. А именно, отдувочный газ в целом перемещается в противоточном направлении по отношению к потоку жидкости через резервуар. По существу отдувочный газ вводят в одно паровое пространство 40 в жидкость в камере выше по потоку, где отдувочный газ смешивается с жидкостью. Это, в свою очередь, производит больше вытесненного газа, и остаточный отдувочный газ, который поднимается через жидкость в верхнее паровое пространство, после чего остаточный отдувочный газ и вытесненный газ вводятся в жидкость в следующей камере выше по потоку. Это, как описано выше, продолжается до тех пор, пока вытесненный газ и любой остаточный отдувочный газ не достигает впускного конца резервуара, где его выпускают из выпуска 36 для газа.

Дегазатор 10 в любом варианте осуществления может быть снабжен необязательным пеноотделительным боксом или плавающим пеноотделителем 80, который показан выше по потоку от соответствующих разделительных перегородок 26 в варианте осуществления на Фиг. 2. Когда смесители вводят газ в жидкость, результатом эффекта смешивания газ-жидкость является то, что на границе раздела жидкости и пара в резервуаре 12 могут накапливаться нефть и легкие твердотельные частицы. Вследствие этого эффекта накапливания и барботирования газа через жидкость, пена или пенный слой может образовываться на поверхности жидкости, и это может сдерживать извлечение газа из жидкости вследствие формирования граничного слоя, который препятствует высвобождению газа из жидкости в верхнее паровое пространство. Для того, чтобы сдерживать это, предоставлен пеноотделительный бокс 80, который содержит сливной порог, или же может быть использован плавающий пеноотделитель, чтобы удалять пену или пенный слой из жидкости посредством переливания части жидкости в пеноотделительный бокс или плавающий пеноотделитель. Эта пена и жидкость могут быть затем удалены из пеноотделительного бокса или плавающего пеноотделителя 80 насосом или посредством самотека таким образом, чтобы это не мешало процессу извлечения газа. Пеноотделительный бокс или плавающий пеноотделитель 80 служит дополнительной цели. Для маслянистых технических вод возможно дегазирование и обезмасливание воды одновременно в одном и том же устройстве. Поскольку пенный слой является типично аккумулирующим, нефть и легкие твердотельные частицы всплывают посредством введения газа в жидкость. Удаление пены улучшает общее качество эффлюента, когда газ извлечен из жидкости.

Дегазатор 10 может быть применен в широком диапазоне систем и процессов для обработки водных потоков. Например, дегазатор 10 может быть применен с пеноотделительными баками, узлами для флотации с газовым барботажем, фильтрами с ореховой скорлупой, сепараторами свободной воды, узлами контактной флотации и другими устройствами для очистки сточных вод, чтобы удалять диоксид углерода, сероводород, кислород, бензол и другие нежелательные газы. Один из примеров применения дегазатора 10 относится к предварительной обработке потоков сточных вод, чтобы удалять щелочность. При этом кислоту смешивают с потоком сточных вод, чтобы преобразовывать щелочность до диоксида углерода, и поэтому дегазатор 10 может быть применен для удаления диоксида углерода.

Дегазатор 10 является особенно применимым при обработке промысловой воды, получаемой от процессов добычи нефти или газа. Фиг. 3 представляет собой схематическую иллюстрацию процесса обработки промысловой воды, который включает дегазатор 10. Смесь нефть-вода извлекают из нефтеносного пласта. В обычном процессе, нефть отделяют от смеси нефть-вода с образованием промысловой воды. Промысловую воду направляют в пеноотделительный бак 100, где нефть снимают с поверхности промысловой воды. Из пеноотделительного бака 100 промысловую воду направляют в узел 102 для флотации с газовым барботажем (IGF). В узле 102 для флотации с газовым барботажем суспендированные твердотельные частицы и свободную нефть удаляют. После этого промысловую воду направляют к фильтру 104 с ореховой скорлупой для дополнительного удаления нефти и пропускают через него. Некоторые потоки промысловой воды имеют сравнительно высокую величину жесткости, что может приводить к образованию отложений и засорению оборудования, расположенного ниже по потоку, особенно мембран, применяемых для удаления растворенных твердотельных частиц. Из фильтра 104 с ореховой скорлупой промысловую воду направляют к водоумягчительному узлу для удаления примесей, создающих жесткость, например, карбоната кальция. Из водоумягчительного узла 106, промысловую воду направляют к дегазатору 10, описанному выше и показанному на Фиг. 1 и 2. Во многих случаях промысловая вода будет иметь значительную концентрацию диоксида углерода, и дегазатор 10 является эффективным для удаления диоксида углерода и, в некоторых случаях, других газов из промысловой воды. Эффлюент из дегазатора 10 направляют к узлу 108 для теплого известкового умягчения. В типичном процессе, коагулянт и флокулянт смешивают с промысловой водой вместе с известью и каустиком. Это будет способствовать дополнительному осаждению веществ, создающих жесткость, из промысловой воды. Также, многие потоки промысловой воды включают кремнезем, который обладает потенциальной возможностью образования отложений в оборудовании, расположенном ниже по потоку, особенно в мембранах. Для того, чтобы осадить кремнезем, оксид магния может быть добавлен и смешан с промысловой водой в узле 108 для теплого известкового умягчения. Ниже по потоку от узла 108 для теплого известкового умягчения, могут быть применены различные фильтры для удаления дополнительных суспендированных твердотельных частиц. В случае варианта осуществления на Фиг. 3 показан фильтр 110 конечной очистки. После конечной очистки промысловой воды в фильтре 110 конечной очистки промысловую воду направляют к узлу 112 катионного обмена. Когда, например, катионный обмен функционирует в содовом режиме, он является эффективным для устранения остаточной жесткости. После подвергания обработке в узле 112 катионного обмена промысловую воду направляют к узлу 114 обратного осмоса, который удаляет широкий диапазон растворенных твердотельных частиц, включая кремнезем и органические вещества, а также многие другие растворенные твердотельные частицы. В примере, показанном на Фиг. 3, эффлюент от узла 114 обратного осмоса направляют к узлу 116 с хелатообразующей смолой для дополнительной обработки.

Следует указать, что процесс, проиллюстрированный на Фиг. 3, является иллюстративным процессом для обработки промысловой воды, который включает дегазатор 10, описанный выше. Специфические особенности процесса обработки промысловой воды могут варьироваться существенным образом, и поэтому процесс, показанный на Фиг. 3, является иллюстративным. Для более полного и унифицированного понимания процессов обработки промысловой воды может быть сделано обращение к описанию патента США № 7815804, содержание которого включено в данный документ в прямой форме посредством ссылки.

Как рассмотрено выше, жидкость и отдувочный газ протекают в противоположных направлениях через резервуар 12. Имеют место преимущества этого подхода для извлечения растворенного газа из жидкости. Например, в первой камере 18 сравнительно большое количество газа удаляется из жидкости вследствие перепада давления, который происходит в резервуаре 12. Соответственно, сравнительно немного отдувочного газа требуется в первой камере 18 и по этой причине отдувочный газ, присутствующий в первой камере 18 является все еще эффективным, даже хотя его чистота была уменьшена. Когда жидкость протекает из первой камеры 18 к другим камерам, расположенным ниже по потоку, больше отдувочного газа требуется, чтобы вытеснять растворенный газ из жидкости, протекающей ниже по потоку. Когда жидкость достигает выпускной камеры 32, доочистка происходит в присутствии отдувочного газа высокой чистоты. Этот подход обеспечивает эффективное применение отдувочного газа и также приводит к значительному уменьшению содержания растворенного газа в жидком эффлюенте, выпускаемом из резервуар 12.

Данное изобретение может, разумеется, быть выполнено иными путями, чем, те, что конкретно изложены в данном документе, без отклонения от сущности изобретения. Представленные варианты осуществления должны рассматриваться во всех аспектах как иллюстративные и неограничивающие, и предполагается, что все изменения, которые входят в область значений и интервал эквивалентности приложенной формулы изобретения, включены в нее.

Реферат

Изобретение относится к дегазаторам. Способ удаления газа из жидкости, протекающей через последовательность камер в резервуаре, и причем последовательность паровых пространств определена в камерах выше жидкости, данный способ включает: направление жидкости во впуск для жидкости резервуара и протекание жидкости через последовательность камер, сформированных в резервуаре; направление движущейся жидкости в один или более эдукторов, связанных с резервуаром; причем движущаяся жидкость, направленная в один или более эдукторов, вызывает перемещение отдувочного газа в один или более эдукторов; смешивание движущейся жидкости с отдувочным газом в одном или более эдукторах, чтобы образовывать смесь движущейся жидкости - отдувочного газа; причем один или более эдукторов подают смесь движущейся жидкости - отдувочного газа в жидкость, протекающую через камеры резервуара, и смешивают движущуюся жидкость - отдувочный газ с жидкостью, протекающей через камеры; вытеснение газа из жидкости, протекающей через камеры, и причем газ, вытесненный из жидкости, протекающей через камеры, смешивается с отдувочным газом, чтобы образовывать газовую смесь; причем газовая смесь поднимается в паровые пространства в камерах; причем паровые пространства в камерах находятся в сообщении по текучей среде; обеспечивают протекание газовой смеси вверх по потоку через последовательность паровых пространств таким образом, что в ходе данного процесса газовая смесь протекает из одного парового пространства, расположенного ниже по потоку, к другому паровому пространству, расположенному выше по потоку; после перемещения газовой смеси вверх по потоку и через последовательность паровых пространств выпуск газовой смеси из резервуара; и после того как газ был удален из жидкости, выпуск дегазированной жидкости из резервуара. Также заявлен дегазатор. Технический результат – повышение эффективности дегазатора для удаления газа из потоков жидких отходов. 6 н. и 17 з.п. ф-лы, 4 ил.

Комментарии