Машина и способ для резки непрерывно экструдируемых труб на отрезки заданной длины - RU2470767C2

Код документа: RU2470767C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Данное изобретение относится к машине и способу для резки экструдированных труб на отрезки заданной длины.

УРОВЕНЬ ТЕХНИКИ

В дренажных трубопроводных системах зданий широко используются пластмассовые трубы, в частности из непластифицированного поливинилхлорида (жесткого ПВХ), полипропилена (ПП) и полиэтилена (ПЭ). Внешний диаметр труб, используемых в таких системах, редко превышает 200 мм, тогда как наименьший диаметр обычно составляет 32 мм. Стандартные длины таких труб меньше, чем у труб, используемых для прокладки канализации или распределительных трубопроводов для текучих сред под давлением, поскольку конструкция здания плохо подходит для установки труб длиной более 3 метров. Широко используются следующие длины труб, обычно доступные в продаже: 150 мм, 250 мм, 500 мм, 750 мм, 1000 мм, 1500 мм, 2000 мм и 3000 мм. Наиболее широко применяемой технологией для соединения труб является технология с использованием раструбов с эластомерными уплотнительными прокладками, в соответствии с которой конец трубы расширяют и выполняют в нем гнездо для прокладки для обеспечения возможности введения другой трубы в указанный конец с получением гидродинамически непроницаемого соединения.

Конец трубы, вводимый в раструб, имеет фаску, что облегчает его введение и снижает риск повреждения прокладки. В номинальной стандартной длине труб с раструбом не учитывается раструбная часть, поскольку длина раструба не влияет на расчет величины расширения трубопровода. Трубы с раструбами на обоих концах также получили широкое коммерческое распространение.

Линии по производству пластмассовых труб представляют собой экструзионные линии непрерывного производства, вдоль которых экструдированные трубы передвигаются с постоянной скоростью (скоростью экструзии). На указанной линии обычно расположена автоматическая отрезная машина, управляемая с помощью электронного блока управления и выполненная с возможностью получения отрезков трубы с фасками на концах. Длина отрезков соответствует номинальной стандартной длине, к которой прибавлена длина, достаточная для получения раструба путем выполнения процесса высокотемпературного формообразования с помощью машины для формирования раструбов. В дренажных системах наибольшим спросом пользуются короткие трубы, обычно имеющие стандартную длину до 500 мм.

Традиционная автоматическая отрезная машина выполнена в виде тележки, которая перемещается в пределах рамы вдоль оси трубы. В тележке расположен барабан, содержащий два разделенных распорками кольца, между которыми выполнен канал, коаксиальный с трубой. В барабане расположен режущий инструмент. Барабан выполнен с возможностью вращения на высокой скорости вокруг трубы. Поскольку труба находится в постоянном прямолинейном движении, то при разрезании тележка должна перемещаться с той же скоростью, что и труба. В момент разрезания два зажима, расположенные на тележке со стороны отрезного узла, зажимают трубу с получением неподвижного соединения тележки и трубы, которое перемещается с такой же скоростью, благодаря чему достигается максимальная точность резки. Электронный блок управления принимает сигнал, дающий команду на выполнение циклов резки, от электронного датчика положения, который с помощью электромеханического преобразователя (кодирующего диска) непрерывно измеряет скорость трубы и требуемую длину отрезков трубы.

После подачи команды на выполнение резки тележка начинает перемещение из начального неподвижного положения, достигает точки резания, подстраивается под скорость трубы, закрывает зажимы и с помощью режущего инструмента выполняет цикл резки. После завершения резки зажимы отпускают трубу, и тележка возвращается в исходное положение, где ожидает другую команду на выполнение резки. Очевидно, что чем выше скорость экструзии, тем больше путь, который необходимо пройти тележке для завершения рабочего цикла. Очевидно также, что при равной скорости экструзии чем меньше требуемая длина трубы, тем большее количество разрезов в единицу времени должен выполнять станок. Для ограничения длины рабочего хода тележки и увеличения при том же ходе числа производимых коротких частей предпочтительно использовать технологию так называемой «летучей» резки, описанную в европейском патенте №0129515. Эта технология обеспечивает возможность достижения рабочих циклов, характеризуемых последовательностями из коротких отрезков, чередующихся с длинными отрезками. При использовании технологии «летучей резки» тележка, оснащенная режущим инструментом ножничного типа, учитывает не абсолютное положение начала рабочего хода, а взаимное расположение места на трубе, в котором должен быть осуществлен следующий разрез, и текущего положения тележки. В этом случае после выполнения первого разреза тележка на обратном пути не возвращается в положение начала рабочего хода, а, оказавшись в непосредственной близости от места на трубе, в котором должен быть сделан следующий разрез, останавливается «на лету», меняет направление своего движения и перемещается к месту резки, затем ее скорость уравнивается со скоростью экструзии, после чего она выполняет цикл резки, и так до конца рабочего хода. После завершения рабочего хода тележка возвращается в положение начала рабочего хода, в котором она может отрезать длинный отрезок, а затем продолжить осуществление разрезов «на лету» для получения коротких отрезков.

Техническое развитие экструзионных линий характеризуется постоянным увеличением скорости экструзии, в то время как в качестве дренажных труб зданий требуются преимущественно короткие отрезки труб с раструбами. Для удовлетворения этого требования на конце экструзионной линии без существенных проблем могут быть установлены несколько машин для формирования раструбов, выполненных с возможностью приема в заданный интервал времени большего количества труб, на концах которых необходимо выполнить раструбы. Однако при этом существует необходимость в еще большем увеличении скорости производства отрезков труб для обеспечения ее соответствия скорости экструзии труб.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Целью данного изобретения является устранение недостатков, описанных выше, и создание машины и способа для резки экструдированных труб на отрезки заданной длины с обеспечением возможности достижения высокой скорости обработки.

Другой целью данного изобретения является создание машины и способа для резки экструдированных труб на отрезки заданной длины с обеспечением возможности получения относительно небольших штабелей.

Эти и другие цели, которые станут более очевидны из нижеследующего описания, достигаются в соответствии с данным изобретением с помощью машины и способа для резки экструдированных труб на отрезки заданной длины, конструктивные и функциональные характеристики которых изложены в независимых пунктах прилагаемой формулы, а дополнительные варианты выполнения описаны в соответствующих зависимых пунктах прилагаемой формулы.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Данное изобретение описано ниже более подробно со ссылками на чертежи, которые изображают вариант выполнения, приведенный исключительно в качестве примера.

Фиг.1 изображает вид в аксонометрии машины в соответствии с данным изобретением.

Фиг.2 схематично изображает часть машины в соответствии с данным изобретением.

Фиг.3 изображает часть машины в соответствии с данным изобретением, показанной на фиг.1.

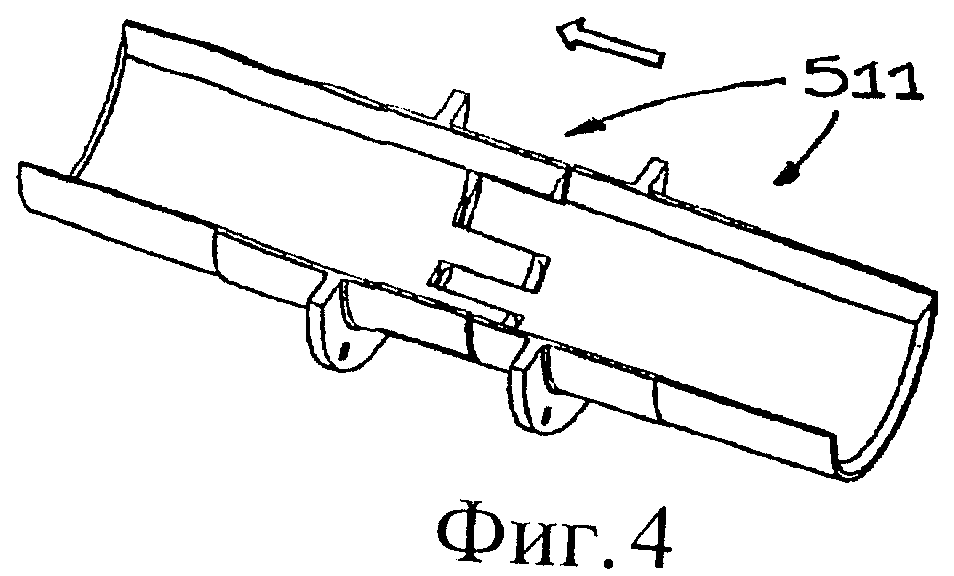

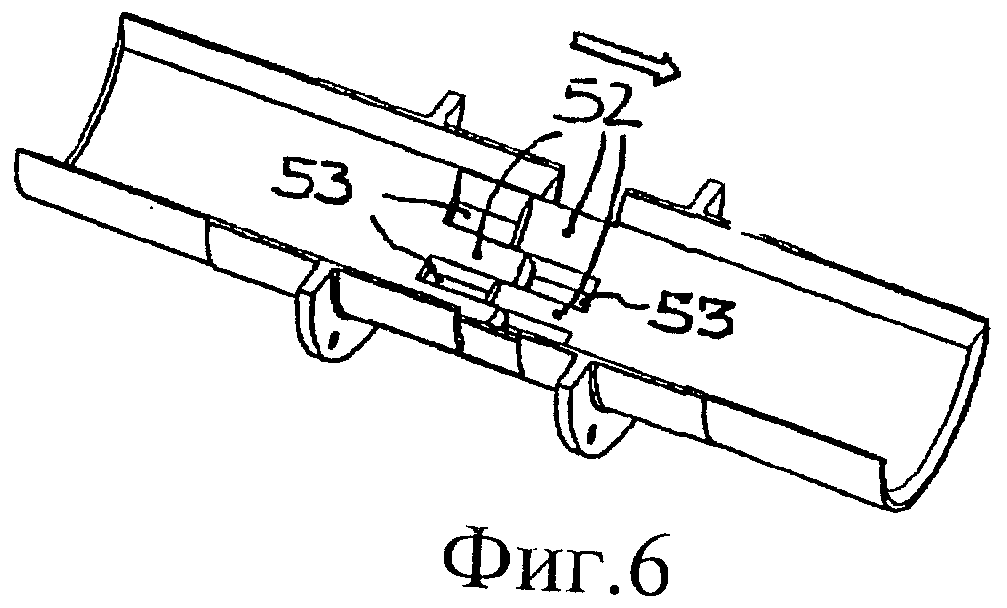

Фиг.4, 5, 6 изображают различные конфигурации элемента машины в соответствии с данным изобретением.

Фиг.7, 8 изображают два различных конструктивных решения для элемента машины в соответствии с данным изобретением.

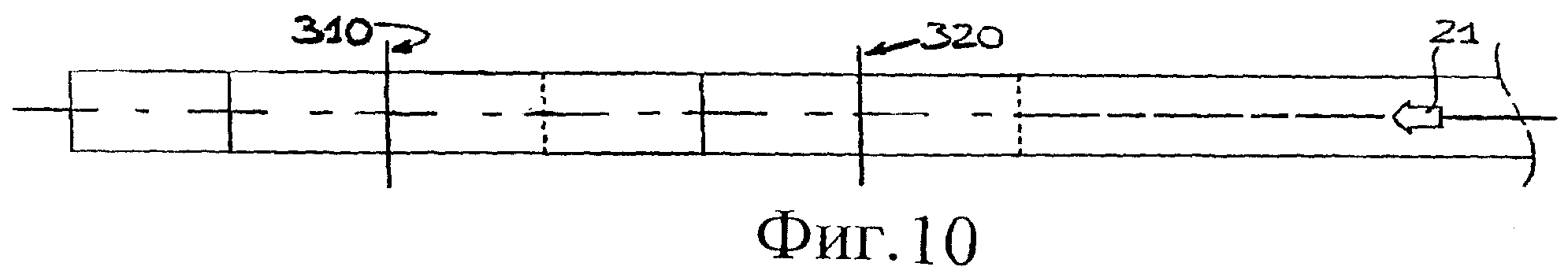

Фиг.9, 10, 11 иллюстрируют некоторые последовательности операций по обработке трубы.

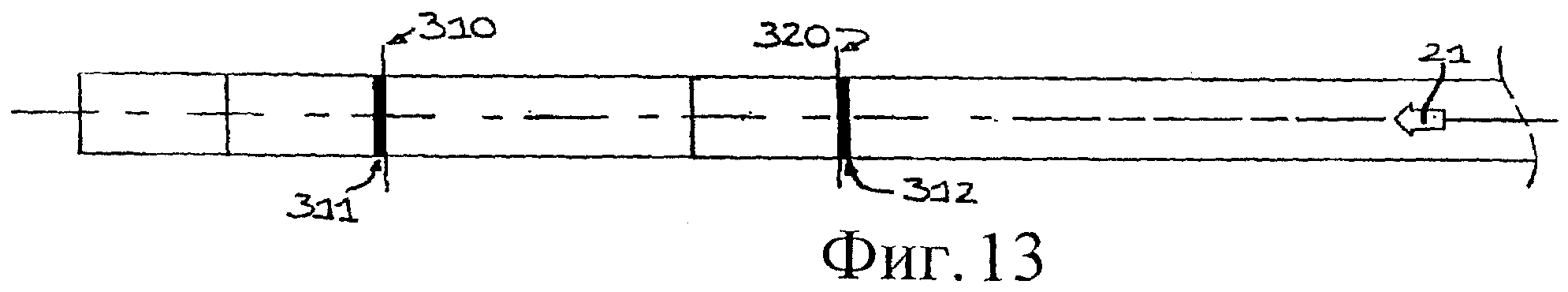

Фиг.12, 13, 14 иллюстрируют некоторые последовательности операций по обработке трубы с показанными срезанными кусками.

Фиг.15 изображает часть машины, показанной на фиг.2, и схематически показывает некоторые элементы самой машины.

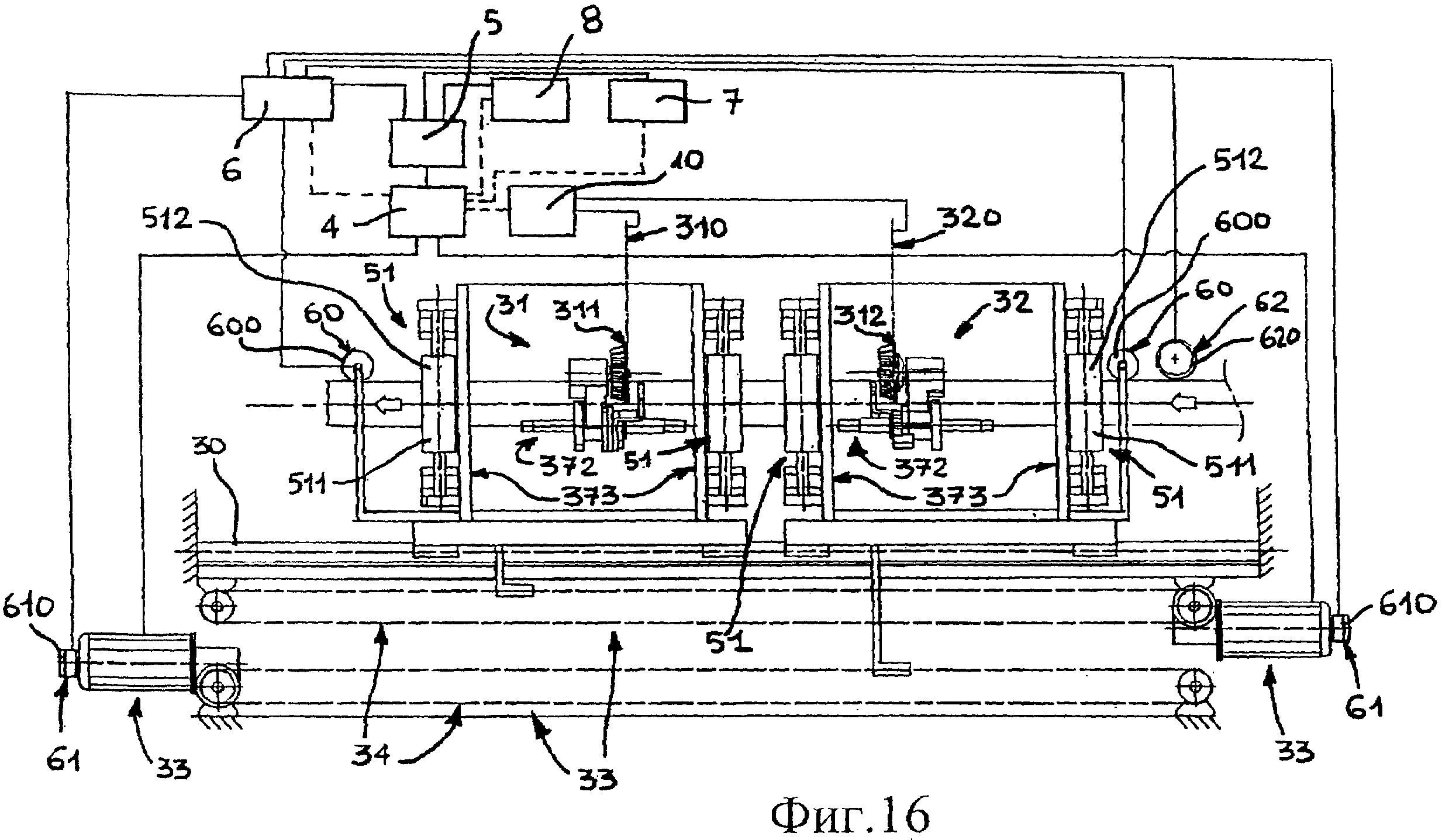

Фиг.16 схематически изображает машину в соответствии с данным изобретением, эквивалентную показанным на фиг.2 и на фиг.15, со скользящим устройством в соответствии с альтернативным вариантом выполнения.

Фиг.17 изображает элемент трансмиссии в соответствии с альтернативным вариантом выполнения, которая обеспечивает возвратно-поступательное перемещение скользящего устройства вдоль направляющей в случае машины, показанной на фиг.2 и/или фиг.15.

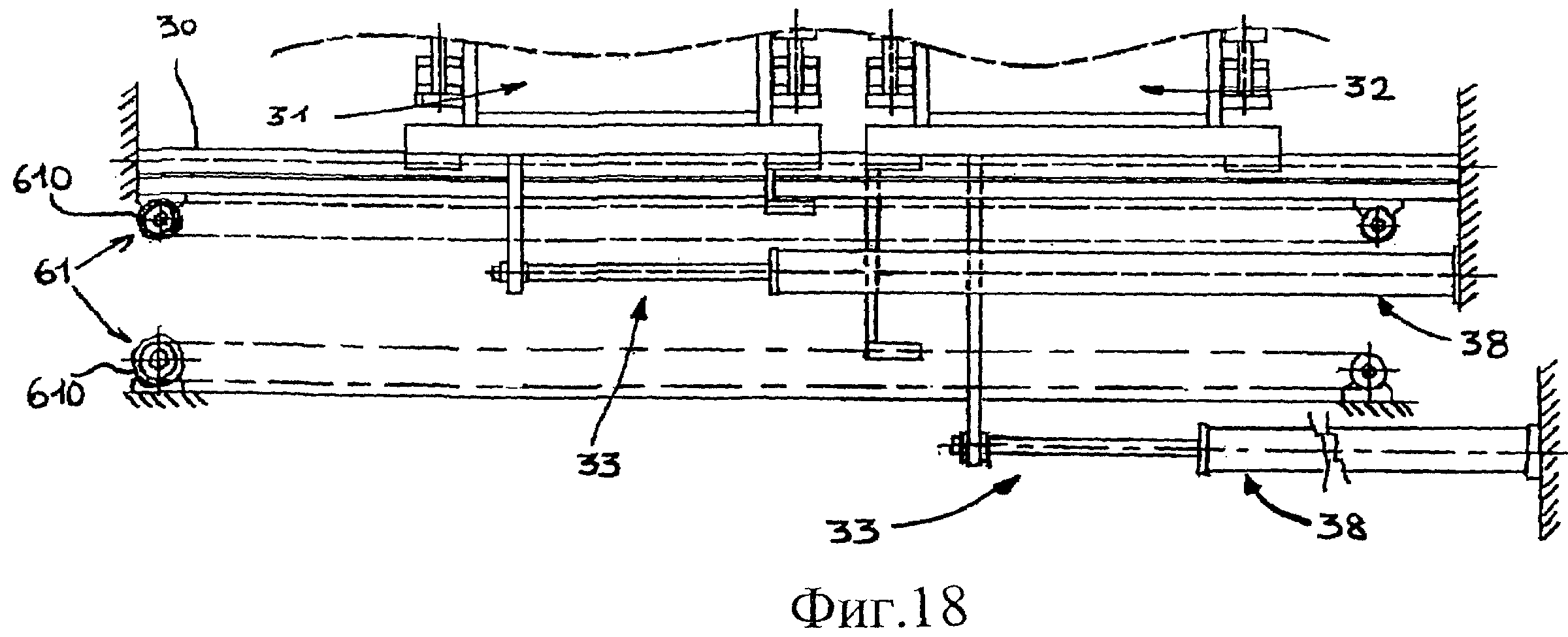

Фиг.18 изображает элемент трансмиссии в соответствии с альтернативным вариантом выполнения, которая обеспечивает возвратно-поступательное перемещение скользящего устройства вдоль направляющей в случае машины, показанной на фиг.16.

Одинаковые элементы на чертежах обозначены одинаковыми номерами позиций.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВЫПОЛНЕНИЯ

В соответствии с фиг.1 номером 1 позиции обозначена машина для резки непрерывно экструдируемых труб на отрезки заданной длины. Преимущественно в указанную машину 1 поступает труба, формируемая непрерывно работающим экструдером, размещенным перед машиной (экструдер не показан).

В данном описании термин «труба» в общем обозначает совокупность отрезков трубы, функционально прикрепленных к машине 1, и части трубы, которая еще не разрезана на отрезки.

Машина 1 содержит направляющую 30, которая проходит между началом 301 рабочего хода и концом 302 рабочего хода. Машина 1 также содержит скользящее устройство 3, выполненное с возможностью перемещения вдоль указанной направляющей 30 параллельно направлению 20 перемещения трубы, вдоль которого по первой траектории 21 перемещения, направленной от начала 301 рабочего к концу 302 рабочего хода направляющей 30, поступает труба. Труба перемещается вдоль указанной первой траектории 21 со скоростью, которая обычно задается подходящим приводным устройством (не показано), установленным между машиной 1 и расположенным перед ней экструдером. Машина 1 дополнительно содержит средства 33 для приведения в действие указанного скользящего устройства 3 вдоль указанной направляющей 30. Под действием указанных исполнительных средств 33 скользящее устройство 3 может перемещаться как вперед, так и назад вдоль направляющей 30. Как схематически показано на фиг.2, исполнительные средства 33 содержат трансмиссию 34, которая содержит ремень, выполненный за одно целое с частью скользящего устройства 3, замкнутый в петлю и обмотанный вокруг пары шкивов. Указанная трансмиссия 34 обеспечивает возвратно-поступательное перемещение скользящего устройства 3 вдоль направляющей 30.

Как вариант (в данном документе решение не показано), исполнительные средства 33 содержат гидродинамический толкатель, который приводит в действие скользящее устройство 3.

На фиг.17 и 18 схематически проиллюстрирована возможность приведения скользящего устройства 3 в действие исполнительными средствами 33, содержащими один или более гидродинамических толкателей (обозначенных в данном документе номером 38 позиции). В частности, на фиг.17 скользящее устройство 3 приводится в действие гидродинамическим толкателем 38. В целом используемые толкатели также могут быть разного типа, например, могут представлять собой электромагнитные толкатели.

Скользящее устройство 3 содержит первую установку 31 для резки труб, содержащую первый режущий инструмент 311, который задает первую плоскость 310 резания, пересекающую направление 20 перемещения трубы. Преимущественно первая плоскость 310 резания перпендикулярна направлению 20 перемещения трубы.

Скользящее устройство 3 также содержит вторую установку 32 для резки труб, которая расположена перед указанной первой установкой 31 относительно первой траектории 21 перемещения трубы в направлении 20 и содержит второй режущий инструмент 312, отстоящий от первого режущего инструмента 311 и задающий вторую плоскость 320 резания, которая пересекает направление 20 перемещения трубы.

Первый и второй режущие инструменты 311, 312 являются взаимно различными и отделенными.

Преимущественно вторая плоскость 320 резания перпендикулярна направлению 20 перемещения трубы.

Преимущественно первая и вторая плоскости 310, 320 резания взаимно параллельны.

Резание, осуществляемое первым и вторым режущими инструментами 311, 312, может выполняться по меньшей мере с перекрытием во времени, предпочтительно полностью одновременно.

Термин «режущий инструмент» обозначает часть соответствующей установки для резки, которая физически взаимодействует с трубой, обуславливая ее разделение на две отдельные, независимые части. Часть 313 установки для резки, которая формирует обычные фаски, но не разделяет трубу на две части, не является частью режущего инструмента (см. фиг.8). Указанные фаски используются для облегчения соединения при вставлении двух разных отрезков трубы, по меньшей мере один из которых имеет раструб на конце. Первый и второй режущие инструменты 311, 312 преимущественно образованы инструментами, которые могут представлять собой плоский нож (см. фиг.7) или вращающийся диск (см. фиг.8). Режущий инструмент может быть соединен с частью 313 установки для резки, необходимой для выполнения конической фаски.

Скользящее устройство 3 содержит захватные средства 50, предназначенные для захвата частей трубы и расположенные относительно первой траектории 21 перемещения трубы по меньшей мере до первой плоскости 310 резания, после второй плоскости 320 резания и между указанными первой и второй плоскостями 310, 320 резания. Указанные захватные средства 50 выполнены с возможностью перемещения между первым положением, в котором они надежно удерживают соответствующие части трубы, и вторым положением, в котором они высвобождают указанные части труб.

Машина 1 дополнительно содержит средства для управления исполнительными средствами 33 и средства для измерения относительного перемещения между трубой и указанными первой и второй плоскостями 310, 320 резания вдоль направления 20 перемещения трубы. Перед осуществлением каждого разреза по команде управляющих средств исполнительные средства 33 могут синхронизировать перемещение каждой установки для резки 31, 32 с перемещением труб в направлении 20, обеспечивая позиционирование первой и второй плоскостей 310, 320 резки в требуемых положениях на трубе. Управляющие средства отдают команду исполнительным средствам 33 на приведение в действие указанного скользящего устройства 3 по меньшей мере исходя из:

- информации, предоставленной указанными измерительными средствами,

- требуемой длины отрезков трубы, производимых машиной 1.

После завершения синхронизации, перед осуществлением каждого разреза указанные захватные средства 50 принимают указанное первое положение для обеспечения удерживания на месте отрезков труб, расположенных в первой и во второй плоскостях 310, 320 резания. После осуществления каждого разреза принимается указанное второе положение для обеспечения возможности относительного перемещения трубы и скользящего устройства 3 вдоль направления 20 перемещения трубы.

Таким образом, во втором положении имеется возможность относительного перемещения установок 31, 32 для резки относительно трубы. Действие захватных средств обеспечивает возможность получения максимальной точности резки с предотвращением нежелательных перемещений между трубой и первым и/или вторым режущим инструментом 311, 312.

Управляющие средства содержат контроллер (например, программируемый логический контроллер, или ПЛК), который отдает команды исполнительным средствам 33.

Машина 1 содержит центральный электронный блок, который управляет операциями самой машины 1 и регулирует управляющие средства. Контроллер может быть встроен в указанный центральный электронный блок.

Управляющие средства и центральный электронный блок схематически показаны на фиг.15 и на фиг.16 в виде соответствующих прямоугольников, обозначенных соответственно номерами 4 и 5 позиций.

Измерительные средства выполнены с обеспечением прямого измерения или расчета относительного положения трубы и первой и второй плоскостей 310, 320 резания. Как видно, в частности, из фиг.15, измерительные средства могут содержать первый датчик 60, который непосредственно определяет относительное перемещение между трубой и первой и второй плоскостями 310, 320 резания. Указанный первый датчик 60 может быть выполнен в виде датчика 600 положения, поддерживаемого скользящим устройством 3 и находящегося в контакте с трубой. Пример сенсорного устройства такого типа описан в европейском патенте №0129515. В качестве альтернативы или дополнения измерительные средства могут содержать второй датчик 61, который определяет абсолютное перемещение скользящего устройства 3, и третий датчик 62, который определяет абсолютное перемещение трубы. Сигналы второго и третьего датчиков 61, 62 могут затем использоваться для расчета относительного перемещения между трубой и первой и второй плоскостями 310, 320 резания. Второй датчик 61 может быть выполнен в виде датчика 610 положения. Этот датчик 610 положения может быть встроен в двигатель, который приводит в действие трансмиссию 34 (как показано на фиг.15 и 16), или может быть приведен в контакт со скользящим устройством 3 или его частями либо напрямую, либо с помощью различных механических устройств (как схематически показано, например, на фиг.17 и 18). Третий датчик 62 может быть выполнен в виде датчика 620 положения, который находится в контакте с трубой. Этот датчик 620 положения может опираться на неподвижную часть машины 1. Как вариант, датчик 620 положения может быть встроен в приводное устройство (не показано), перемещающее трубу из экструдера.

На фиг.15 и 16 измерительные средства изображены в целом в виде прямоугольников, обозначенных номером 6 позиции, и соединены непрерывными линиями с различными датчиками, описанными выше и далее.

Измерительные средства обмениваются информацией с управляющими средствами либо напрямую, либо через центральный электронный блок.

Скользящее устройство 3 в соответствии с данным изобретением также может содержать более двух установок 31, 32 для резки. В этом случае каждой установке для резки соответствует своя плоскость резания. В дальнейшем для простоты рассматривается предпочтительный вариант выполнения, содержащий две установки 31, 32 для резания, при этом рассматриваемые идеи автоматически применимы к варианту выполнения, содержащему более двух установок для резки (этот последний вариант выполнения особенно предпочтителен в случае труб малого диаметра).

При обработке полипропиленовых и полиэтиленовых труб для канализации, используемой в зданиях, операция резки обычно осуществляется без образования срезанных частей. Напротив, операция резки жестких труб из поливинилхлорида обычно происходит с образованием срезанных частей. Термин «срезанные части» обозначает ту часть трубы, которая удаляется режущим инструментом и не является соединенной ни с одним из двух отрезков, образованных в результате разреза.

Фиг.7 иллюстрирует процесс резания без образования срезанных частей, в то время как фиг.8 иллюстрирует процесс резания с образованием срезанной части вторым режущим инструментом 312.

Машина 1 содержит средства для позиционирования первой и второй плоскостей 310, 320 резания на расстоянии друг от друга, определяемом следующей формулой:

n*L+K,

где n - натуральное число больше 0,

L - предпочтительная длина требуемых отрезков трубы, производимых машиной, измеренная в направлении 20 перемещения трубы,

K - первый поправочный коэффициент для учета измеренной в направлении перемещения трубы длины срезанной части, образованной первым и/или вторым режущим инструментом 311, 312.

Натуральное число n введено для учета того факта, что из части трубы, расположенной между первой и второй плоскостями 310, 320 резания и полученной путем резания, выполняемого одновременно первым и вторым режущими инструментами 311, 312, может быть получено несколько отрезков одинаковой длины L. Преимущественно значение натурального числа n больше единицы.

Если не учитывать срезанные части, образованные первым и вторым режущими инструментами 311, 312, то первый поправочный коэффициент К преимущественно равен 0. Как правило, толщина первого и второго режущих инструментов 311, 312 варьируется от 0 до 3 мм.

В случае учета срезанных частей, образованных первым и вторым режущими инструментами 311, 312, необходимо принимать во внимание, что каждому режущему инструменту 311, 312 соответствует несколько плоскостей среза, которые входят в интервал, ограниченный длиной срезанной части, образованной соответствующим режущим инструментом 311, 312 в направлении 20 перемещения трубы. Первая и вторая плоскости 310, 320 резания совпадают с двумя плоскостями среза режущего инструмента, расположенными максимально близко друг к другу и образованными по меньшей мере с перекрытием во времени соответственно первым режущим инструментом 311 и вторым режущим инструментом 312.

Далее во всем документе идет отсылка к вышеуказанному определению плоскостей резания 310, 320 для обеспечения однозначного расчета значений корректирующих коэффициентов, относящихся к длине срезанной части, измеренной в направлении 20 перемещения. Таким образом, плоскости 310, 320 резания однозначно определены, и в зависимости от последующих этапов, предусмотренных в способе, который осуществляют с помощью машины 1, в формуле n*L+K (указанной выше) при необходимости учета срезанной части, образованной режущими инструментами 311, 312, необходимо принимать во внимание только срезанную часть, образованную первым режущим инструментом 311. В этом случае первый поправочный коэффициент равен длине срезанной части, образованной первым режущим инструментом 311 в направлении 20 перемещения, умноженной на n-1, где n - вышеупомянутое натуральное число. Отсюда очевидно, что если n равно единице, то первый поправочный коэффициент K равен нулю.

На фиг.15 и 16 средства позиционирования схематически изображены в виде прямоугольника, обозначенного номером 10 позиции, и соединены сплошными линиями с первой и второй плоскостями 310, 320 резания.

Управляющая система воздействует на первую и вторую плоскости 310, 320 резания с обеспечением возможности их размещения на расстоянии друг от друга, определяемом вышеуказанной формулой n*L+K. Управляющая система воздействует на указанные плоскости 310, 320 с обеспечением возможности удерживания их на расстоянии, определяемом вышеуказанной формулой n*L+K.

Управляющая система может содержать управляющие средства и использовать их для обеспечения позиционирования первой и второй плоскостей 310, 320 резания с помощью исполнительных средств 33. Исполнительные средства 33 и соответствующие им управляющие средства могут использоваться для размещения первой и второй плоскостей 310, 320 резания на требуемом расстоянии друг от друга.

Машина 1 дополнительно содержит пользовательский интерфейс для установки предпочтительного значения длины L требуемых отрезков трубы, производимых машиной 1. Предпочтительная длина L является заданной длиной, на производство которой настроена машина 1.

Пользовательский интерфейс может представлять собой, например, клавиатуру и/или видеотерминал. Пользовательский интерфейс передает информацию к управляющим средствам либо напрямую, либо через центральный электронный блок.

Пользовательский интерфейс схематически показан на фиг.15 и 16 в виде прямоугольника, обозначенного номером 7 позиции.

Производство нескольких отрезков, длина которых равна указанной предпочтительной длине, как правило, чередуется с производством отрезка больших размеров. Это обусловлено как тем фактом, что направляющая 30 имеет конечную длину, так и режимом работы машины 1 (как более подробно описано ниже). Преимущественно также может быть предварительно установлена большая длина указанного отрезка (например, для создания запаса отрезков такой длины). Эти длинные отрезки, как правило, производятся в меньшем количестве, чем отрезки предпочтительной длины L, и их производство направлено на оптимизацию производительности машины 1.

Машина 1 дополнительно содержит электронный блок, который обеспечивает возможность определения значения натурального числа n в зависимости от значения длины L требуемых отрезков и заданных геометрических параметров машины 1. В частности, значение n должно быть наименьшим с учетом максимального и минимального возможного расстояния между первой и второй плоскостями 310, 320 резания. Это связано с необходимостью в ограничении длины хода скользящего устройства 3. Максимальное и минимальное расстояния между первой и второй плоскостями 310, 320 резания зависят от конструктивных геометрических параметров машины 1, которые характеризуют ее и, следовательно, известны заранее.

На фиг.15 и 16 электронный блок схематически изображен в виде прямоугольника, обозначенного номером 8 позиции. Электронный блок обменивается информацией с управляющими средствами либо напрямую, либо через центральный электронный блок. Указанный блок может быть встроен в центральный электронный блок.

Преимущественно исполнительные средства 33 содержат средства 330 для регулировки расстояния между первой и второй плоскостями 310, 320 резания. Указанные регулирующие средства 330 позволяют, например, изменять расстояние между указанными плоскостями 310, 320 и, следовательно, могут изменять длину требуемых отрезков трубы, производимых машиной 1.

Таким образом, регулирующие средства 330 могут использоваться для размещения первой и второй плоскостей 310, 320 резания на необходимом расстоянии друг от друга.

Позиционирование первой и второй плоскостей 310, 320 резания на необходимом расстоянии друг от друга может частично осуществляться путем установки первого режущего инструмента 311 в первой установке 31 для резки и/или установки второго режущего инструмента 312 во второй установке для резки с возможностью изменения положения в направлении 20 перемещения трубы.

Преимущественно машина 1 содержит дистанционный центр управления регулирующими средствами 330, который обеспечивает возможность активации указанных средств 330 без остановки машины 1.

На фиг.15 дистанционный центр управления схематически изображен в виде прямоугольника, обозначенного номером 9 позиции. Дистанционный центр управления может быть частью управляющих средств и может быть соединен с центральным электронным блоком и/или встроен в него.

Как показано в качестве примера на фиг.1, скользящее устройство 3 содержит тележку 36, имеющую первую и вторую части 361, 362, которые выполнены с возможностью взаимного перемещения с помощью регулирующих средств 330. В первой части 361 тележки 36 размещена первая установка 31 для резки, а во второй части 362 тележки размещена вторая установка 32 для резки. Преимущественно регулирующие средства 330 расположены между первой и второй частями 361, 362 тележки. Таким образом, регулирующие средства 330 также обеспечивают возможность физической связи между первой частью 361 и второй частью 362 тележки 36. Как правило, регулирующие средства 330 содержат электромеханические устройства или гидродинамические толкатели. Измерительные средства предпочтительно содержат датчик 35 положения, который измеряет относительное перемещение первой и второй установок 31, 32 для резки.

Таким образом, воздействие на регулирующие средства 330 позволяет переместить ближе или дальше друг от друга первую и вторую части 361, 362 тележки 36 и, следовательно, первую и вторую установки 31, 32 для резки, а значит, первую и вторую плоскости 310, 320 резания.

В альтернативном варианте скользящее устройство 3 содержит:

- первую тележку, которая выполнена с возможностью перемещения вдоль указанных направляющих средств 30 и на которой расположена первая установка 31 для резки,

- вторую тележку, которая выполнена с возможностью перемещения параллельно направлению 20 перемещения трубы и на которой расположена вторая установка 32 для резки, причем указанные первая и вторая тележки не вступают в контакт друг с другом по меньшей мере вдоль направления 20 перемещения трубы.

Таким образом, средства 330 для регулировки взаимного расстояния не расположены между первой и второй тележками. Первая и вторая тележки снабжены отдельными исполнительными средствами 33, контролируемыми центром управления, который также регулирует совместное приведение в действие первой и второй тележек.

В общем случае управляющие средства машины 1 отдают команды исполнительным средствам 33 для обеспечения размещения первой и второй плоскостей 310, 320 резания в требуемом месте трубы. Таким образом, управляющие средства могут использоваться для контроля взаимного расположения первой и второй плоскостей 310, 320 резания. Первая и вторая тележки не вступают в контакт друг с другом, а исполнительные средства 33, используемые для перемещения указанных тележек вдоль направляющей 30, могут использоваться в качестве регулирующих средств 330. Это осуществляется по команде управляющих средств (центра управления).

Как схематически показано на фиг.16, исполнительные средства 33 содержат трансмиссию 34 для каждой тележки. Каждая трансмиссия 34 содержит ремень, соединенный с частью скользящего устройства 3, замкнутый в петлю и обмотанный вокруг пары шкивов. Каждая трансмиссия 34 обеспечивает возвратно-поступательное перемещение скользящего устройства 3 вдоль направляющей 30.

На фиг.18 изображен альтернативный вариант выполнения, в котором исполнительные средства 33 содержат один или более гидродинамических толкателей 38, приводящих в действие скользящее устройство 3. В примере, показанном на фиг.18, имеется пара гидродинамических толкателей 38. В частности, в варианте выполнения машины 1, показанном на фиг.16, каждый гидродинамический толкатель 38 приводит в действие соответствующую тележку.

Вариант выполнения, показанный на фиг.16, может быть получен из варианта выполнения, показанного на фиг.15, путем физического отсоединения первой части 361 тележки 36 от второй части 362 тележки 36 (с получением, таким образом, двух отдельных тележек) и снабжения указанных частей 361, 362 тележки 36 отдельными исполнительными средствами (например, отдельными трансмиссиями 34 или отдельными гидродинамическими толкателями 38).

В варианте выполнения, показанном на фиг.16, для непосредственного определения относительного перемещения между трубой и первой и второй плоскостями 310, 320 резания может использоваться пара первых датчиков 60. Каждый первый датчик 60 предназначен для определения относительного перемещения между трубой и одной соответствующей тележкой и может содержать соответствующий датчик 600 положения, опирающийся на соответствующую тележку. В качестве альтернативы или дополнительно наряду с третьим датчиком 62 может использоваться пара вторых датчиков 61, обеспечивающая определение абсолютного перемещения скользящего устройства 3. Каждый второй датчик 61 предназначен для определения абсолютного перемещения соответствующей тележки. Каждый второй датчик 61 может содержать соответствующий датчик 610 положения, который может быть встроен в соответствующий двигатель, приводящий в действие трансмиссию 34, предназначенную для обеспечения перемещения соответствующей тележки (как показано на фиг.16), или может быть приведен в контакт со скользящим устройством 3 (в частности, с соответствующей тележкой) или его частями либо напрямую, либо с помощью различных механических устройств (как схематически показано, например, на фиг.18).

В целом первая и вторая установки 31, 32 для резки содержат барабан 37, выполненный с возможностью вращения вокруг горизонтальной оси, первые приводные средства 371а барабана 37, средства 372 для калибровки режущих инструментов (см., например, фиг.3). Горизонтальная ось вращения барабана коаксиальна с продольной осью перемещения трубы, параллельной направлению 20 перемещения. Преимущественно если режущий инструмент выполнен с возможностью поворота вокруг своей оси, то как первая, так и вторая установки 31, 32 для резки содержат вторые приводные средства 371b для приведения в действие режущих инструментов, которые обеспечивают возможность поворота указанного инструмента вокруг своей оси вращения.

Барабан 37 ограничен двумя взаимно параллельными плоскими кольцевыми бортами 373, которые жестко соединены друг с другом размещенными между ними распорками. Вдоль оси барабана 37 по всей его длине проходит канал 374, который обеспечивает возможность продольного перемещения по нему трубы вдоль оси вращения барабана 37. Режущий инструмент опирается на барабан 37 и при этом выступает в указанный канал 374 поперечно оси вращения барабана 37. Преимущественно имеется два режущих инструмента, расположенных диаметрально противоположно относительно оси вращения барабана 37 с обеспечением возможности одновременной обработки противоположных дуг окружности трубы и возможности резки трубы путем одного поворота барабана 37 вокруг его оси вращения. Как показано в качестве примера на фиг.3, первые и вторые приводные средства 371а, 371b содержат двигательные элементы, которые расположены снаружи от вращающегося барабана 37 и в неподвижном состоянии опираются на скользящее устройство 3. Это позволяет уменьшить инерцию вращающегося барабана и увеличить скорость выполнения операций резки. В частности, первые приводные средства 371а содержат трансмиссию 375а, которая функционально расположена между двигательным элементом и барабаном 37. Вторые приводные средства 371b содержат трансмиссию 375В, которая функционально расположена между двигательным элементом и вращающимися режущими инструментами. Аналогичная конфигурация известна из уровня техники и описана в заявке на патент Италии на изобретение №RN2003A000014, содержание которой полностью включено в данное описание.

Захватные средства 50 содержат зажимы 51, которые в первом положении сжимают трубу.

Каждый зажим 51 содержит по меньшей мере одну нижнюю часть 511 и одну верхнюю часть 512, выполненные с возможностью перемещения относительно друг друга, причем в первом положении захватных средств нижняя и верхняя части 511, 512 сжимают трубу, а во втором положении захватных средств 50 верхняя часть 512 отодвигается от трубы с обеспечением возможности взаимного скольжения трубы и зажима 51.

В частности, нижние части 511 зажимов 51 удерживают по меньшей мере некоторые отрезки трубы. Преимущественно зажимы 51 расположены на одной линии и задают направление 20 перемещения. В частности, поверхности зажимов 51, входящие в контакт с трубой, ограничивают канал для скольжения. Указанный канал прерывается между зажимами и предпочтительно расположен коаксиально с трубой. По обе стороны от первой плоскости 310 резания расположена первая пара зажимов 51, а по обе стороны от второй плоскости 320 резания расположена вторая пара зажимов 51, отличная от указанной первой пары зажимов 51. В частности, первая пара зажимов встроена в первую установку 31 для резки, а вторая пара зажимов встроена во вторую установку 32 для резки.

Между первой и второй плоскостями 310, 320 резания расположены два зажима 51, один из которых встроен в первую установку 31 для резки, а второй встроен во вторую установку 32 для резки. По меньшей мере один из указанных двух зажимов 51, расположенных между первой и второй плоскостями 310, 320 резания, имеет зубья 52, дополняющие ответные впадины 53, выполненные на другом зажиме 51, причем введение зубьев 52 в соответствующие впадины 53 или выведение из них (см. фиг.4, 5, 6) обеспечивает возможность по меньшей мере частичного введения одного зажима 51 в другой для компенсации перемещения первой и второй установок 31, 32 резания навстречу друг другу или друг от друга в направлении 20 перемещения. Перемещение первой и второй установок 31, 32 для резки навстречу друг другу или друг от друга приводит к перемещению первой и второй плоскостей 310, 320 резания друг к другу или друг от друга. Наличие указанных зубьев 52 и соответствующих впадин 53 позволяет максимально приблизить первую плоскость 310 резания ко второй плоскости 320 резания и одновременно обеспечивает возможность поддержания отрезков трубы нижними частями 511 зажимов 51, даже если два зажима 51, встроенные в установки 31, 32 для резания, расположены на максимальном расстоянии друг от друга. Один из указанных двух зажимов 51, расположенный между первой и второй плоскостями 310, 320 резания, является частью первой пары зажимов, а другой - частью второй пары зажимов.

Под контролем управляющих средств (и/или различных блоков управления, выполненных в машине 1) исполнительные средства 33 могут использоваться в качестве позиционирующих средств для обеспечения расположения первой и второй плоскостей 310, 320 резания на требуемом расстоянии друг от друга.

Данное изобретение, кроме того, относится к способу резки непрерывно экструдируемых труб на отрезки заданной длины с помощью предложенной машины.

Дальнейшее описание выполнено со ссылками на указанную машину 1 и ее компоненты.

Указанный способ включает этап позиционирования трубы в рабочей области машины 1 для резки. Преимущественно трубу размещают таким образом, что ось продольного перемещения проходит параллельно указанной направляющей 30 машины 1.

Указанный способ также включает этап перемещения трубы вперед вдоль направления 20 перемещения по траектории 21. Направление 20 перемещения преимущественно параллельно направлению, в котором проходит направляющая 30.

Указанный способ дополнительно включает этап размещения первой и второй плоскостей 310, 320 резания на расстоянии друг от друга, равном:

n*(L)+K,

где n - натуральное число больше 0,

L - предпочтительная длина требуемых отрезков трубы, производимых машиной, измеренная в направлении 20 перемещения трубы,

K - первый поправочный коэффициент для учета измеренной в направлении перемещения трубы длины срезанной части, образованной первым и/или вторым режущим инструментом 311, 312.

Указанный способ также включает этап синхронизации перемещения первой и второй плоскостей 310, 320 резания с перемещением трубы в направлении 20 перемещения.

После этого с помощью первого и второго режущих инструментов 311, 312 в первой 310 и второй 320 плоскостях резания по меньшей мере с перекрытием во времени выполняют первый и второй разрезы трубы.

Преимущественно указанную операцию резки выполняют полностью одновременно с помощью первого и второго режущих инструментов 311, 312.

Преимущественно после выполнения первого и второго разреза, если натуральное число n больше единицы, начинают выполнение первой итерационной процедуры, каждая итерация которой обозначается постепенно увеличивающимся показателем i, первоначальное значение которого равно единице. Указанную первую процедуру прерывают, когда постепенно увеличивающийся показатель i принимает значение, равное натуральному числу n, при этом каждый итерационный цикл указанной первой процедуры включает следующие три этапа:

- определение перемещения первой и второй плоскостей 310, 320 резания относительно трубы из исходных положений в новые положения, расположенные (в качестве точки отсчета предпочтительно используют трубу, а не фиксированные точки в пространстве) до соответствующих исходных положений относительно первой траектории 21 трубы, в указанных исходных и новых положениях перемещение первой и второй плоскостей 310, 320 резания в направлении 20 перемещения синхронизируют с перемещением трубы,

оценивают перемещение первой плоскости 310 резания относительно точки той части трубы, которая в исходном положении первой плоскости 310 резания расположена непосредственно перед первым режущим инструментом 311 относительно первой траектории 21 трубы, причем указанное перемещение первой плоскости 310 резания рассчитывают по следующей формуле:

L+Y,

где L - предпочтительная длина требуемых отрезков трубы, производимых машиной, измеренная в направлении перемещения трубы,

Y - второй поправочный коэффициент для учета измеренной в направлении перемещения трубы длины срезанной части, образованной первым и/или вторым режущим инструментом 311, 312,

определяют перемещение второй плоскости резания 320 относительно точки той части трубы, которая в исходном положении второй плоскости 320 резания расположена непосредственно перед вторым режущим инструментом 312 относительно первой траектории 21 трубы, причем указанное перемещение второй плоскости 310 резания рассчитывают по следующей формуле:

L+X,

где L - предпочтительная длина требуемых отрезков трубы, производимых машиной, измеренная в направлении перемещения трубы,

X - третий поправочный коэффициент для учета измеренной в направлении перемещения трубы длины срезанной части, образованной первым и/или вторым режущим инструментом 311, 312,

- резку труб в новых положениях первой и второй плоскостей 310, 320 резания с помощью первого и второго режущих инструментов 311, 312,

- увеличение на одну единицу значения постепенно увеличивающегося показателя i.

Таким образом, первая процедура включает несколько итерационных циклов, число которых на единицу меньше натурального числа n.

При пренебрежении срезанной частью, образованной первым режущим инструментом 311, второй поправочный коэффициент Y равен нулю. При пренебрежении срезанной частью, образованной вторым режущим инструментом 312, третий поправочный коэффициент X равен нулю.

В частности, значение второго поправочного коэффициента Y равно измеренной в направлении 20 длине срезанной части, образованной первым режущим инструментом 311.

Значение третьего поправочного коэффициента X равно измеренной в направлении 20 длине срезанной части, образованной вторым режущим инструментом 312.

Если измеренные в направлении 20 длины срезанных частей, образованных первым и вторым режущими инструментами 311, 312, одинаковы, то второй и третий поправочные коэффициенты Y, Х имеют одинаковое значение. Обычно в таких случаях первый и второй режущие инструменты 311, 312 являются одинаковыми (предпочтительное решение).

Соответственно, указанный способ включает вторую итерационную процедуру, которую запускают в том случае, если постепенно увеличивающийся показатель i больше единицы и равен натуральному числу n, и если скользящее устройство 3 находится на расстоянии, превышающем заданное расстояние от конца 302 рабочего хода направляющей 30, или если натуральное число n равно единице и скользящее устройство 3 находится на расстоянии, превышающем заданное расстояние от конца 302 рабочего хода направляющей 30, причем указанное заданное расстояние зависит от рабочих параметров машины 1, например, от предпочтительной длины L отрезков, от величины натурального числа n, от скорости перемещения трубы и т.д. Указанную вторую итерационную процедуру прерывают, когда в конце итерационного цикла скользящее устройство 3 находится на расстоянии, меньшем заданного расстояния от конца 302 рабочего хода направляющей 30, при этом каждый рабочий цикл указанной второй процедуры включает следующие этапы:

- определение перемещения первой и второй плоскостей 310, 320 резания относительно трубы из исходных положений в новые положения, расположенные (в качестве точки отсчета предпочтительно используют трубу, а не фиксированные точки в пространстве) до соответствующих исходных положений относительно первой траектории 21 трубы, в указанных исходных и новых положениях перемещение первой и второй плоскостей 310, 320 резания в направлении 20 перемещения синхронизируют с перемещением трубы,

оценивают перемещения первой и второй плоскостей 310, 320 резания относительно точки той части трубы, которая в исходном положении второй плоскости 320 резания расположена непосредственно перед вторым режущим инструментом 312 относительно первой траектории 21 трубы, причем указанные перемещения первой и второй плоскостей 310, 320 резания рассчитывают по следующим формулам:

(n+1)*L+H

(n+1)*L+Z,

где n - натуральное число больше 0,

L - предпочтительная длина требуемых отрезков трубы, формируемых машиной, измеренная в направлении перемещения трубы,

H - четвертый поправочный коэффициент для учета измеренной в направлении перемещения трубы длины срезанной части, образованной первым и/или вторым режущим инструментом 311, 312,

Z - пятый поправочный коэффициент для учета измеренной в направлении перемещения трубы длины срезанной части, образованной первым и/или вторым режущим инструментом 311, 312,

- резку труб в новых положениях первой и второй плоскостей 310, 320 резания с помощью первого и второго режущих инструментов 311, 312,

- повторный запуск указанной первой процедуры, если натуральное число n больше единицы.

При пренебрежении срезанной частью, образованной первым и вторым режущими инструментами 311, 312, четвертый поправочный коэффициент H и пятый поправочный коэффициент Z равны нулю.

В более общем случае значение четвертого и пятого поправочных коэффициентов вычисляют с помощью следующих соотношений:

H=S1+S2

Z=n*S1+S2,

где n - натуральное число больше 0,

H - четвертый поправочный коэффициент для учета измеренной в направлении перемещения трубы длины срезанной части, образованной первым и/или вторым режущим инструментом 311, 312,

Z - пятый поправочный коэффициент для учета измеренной в направлении перемещения трубы длины срезанной части, образованной первым и/или вторым режущим инструментом 311, 312,

S1 - длина срезанной части, образованной первым режущим инструментом 311,

S2 - длина срезанной части, образованной вторым режущим инструментом 312,

Преимущественно первый, второй, третий, четвертый и пятый поправочные коэффициенты принимают два ряда возможных значений. Согласно первому ряду значений первый, второй, третий, четвертый и пятый поправочные коэффициенты равны нулю, и в данном случае пренебрегают срезанной частью трубы, образованной первым и вторым режущими инструментами 311, 312.

Напротив, для учета срезанной части трубы, образованной первым и вторым режущими инструментами 311, 312, имеется второй ряд значений, согласно которому первый, второй, третий, четвертый и пятый поправочные коэффициенты принимают значения, задаваемые следующими соотношениями:

K=(n-1)*S1

Y=S1

X=S2

H=S1+S2

Z=n*S1+S2,

где n - натуральное число больше 0,

L - предпочтительная длина требуемых отрезков трубы, производимых машиной, измеренная в направлении 20 перемещения трубы,

K - первый поправочный коэффициент для учета измеренной в направлении перемещения трубы длины срезанной части, образованной первым и/или вторым режущим инструментом 311, 312.

Y - второй поправочный коэффициент для учета измеренной в направлении перемещения трубы длины срезанной части, образованной первым и/или вторым режущим инструментом 311, 312,

X - третий поправочный коэффициент для учета измеренной в направлении перемещения трубы длины срезанной части, образованной первым и/или вторым режущим инструментом 311, 312,

H - четвертый поправочный коэффициент для учета измеренной в направлении перемещения трубы длины срезанной части, образованной первым и/или вторым режущим инструментом 311, 312,

Z - пятый поправочный коэффициент для учета измеренной в направлении перемещения трубы длины срезанной части, образованной первым и/или вторым режущим инструментом 311, 312,

S1 - длина срезанной части, образованной первым режущим инструментом 311,

S2 - длина срезанной части, образованной вторым режущим инструментом 312.

Если при постепенно увеличивающемся показателе i, равном натуральному числу n, скользящее устройство 3 находится на расстоянии, меньшем указанного заданного расстояния от конца 302 рабочего хода направляющей 30, то оно возвращается к началу 301 рабочего хода. После осуществления резки первым режущим инструментом 311 за указанным инструментом 311 образуется отрезок, длина которого превышает предпочтительную длину L требуемых отрезков, производимых машиной, и предложенный способ не предусматривает дальнейшей обработки указанного длинного отрезка машиной 1. В любом случае указанный длинный отрезок не считается бракованным, поскольку может использоваться там, где требуется более длинная труба. В общем случае указанный длинный отрезок имеет длину, которая предварительна задана и представляет определенный интерес (например, для увеличения запасов труб определенной длины).

Первая итерационная процедура, в случае если постепенно увеличивающийся индекс i меньше натурального числа n, предусматривает этап перемещения первой и второй плоскостей 310, 320 резания из исходных положений в новые положения, который включает этап взаимного сближения (преимущественно с помощью регулирующих средств 330) второй плоскости 320 резания и первой плоскости 310 резания на величину, равную второму поправочному коэффициенту Y. Если пренебречь срезанной частью, образованной вторым режущим инструментом 312, то, в соответствии с описанным выше, сближение первой и второй плоскостей 310, 320 резания также будет отсутствовать.

Указанное сближение позволяет компенсировать удаление срезанной части вторым режущим инструментом 312 в направлении 20 перемещения при осуществлении предыдущего разреза (указанная часть обычно равна толщине второго режущего инструмента 312). В результате перемещения части трубы, выпускаемой экструдером, две кромки трубы, образованные при резке вторым режущим инструментом 312, очень быстро вступают в контакт, и при отсутствии взаимного сближения двух плоскостей 310, 320 резания исчезает возможность получения отрезков труб требуемой длины L. Управляющие средства регулируют перемещение скользящего устройства 3 с учетом времени, необходимого для приведения в контакт указанных двух кромок, причем указанное время равно отношению длины срезанной части, измеренной в направлении 20 перемещения трубы, к скорости перемещения трубы.

В случае если постепенно увеличивающийся показатель i равен натуральному числу n, выполняют этап приведения (преимущественно с помощью регулирующих средств 330) расстояния между первой и второй плоскостями 310, 320 резания к расстоянию, заданному формулой

n*L+K,

где n - натуральное число больше 0,

L - предпочтительная длина требуемых отрезков трубы, производимых машиной, измеренная в направлении перемещения трубы,

K - первый поправочный коэффициент для учета измеренной в направлении перемещения трубы длины срезанной части, образованной первым и/или вторым режущим инструментом 311, 312.

Способ дополнительно включает этап установки предпочтительной длины требуемых отрезков трубы, производимых машиной 1, измеренной в направлении перемещения трубы. Указанный этап обычно выполняют перед запуском операций резки, причем важно определить расстояние, на котором должны быть установлены относительно друг друга первая и вторая плоскости 310, 320 резания.

Указанный способ в любом случае предусматривает возможность регулировки расстояния между первой и второй плоскостями 310, 320 резания, в том числе и при нормальной работе машины 1, которая таким образом может исполнять новые инструкции.

После выбора значения L предпочтительной длины в соответствии с предложенным способом выбирают минимальное значение «n», которое позволяет получить величину соотношения n*L+K в интервале между минимальной и максимальной заданной величиной.

Ниже со ссылками на фиг.9-11 описан иллюстративный пример данного изобретения.

Допустим, что необходимо подвергнуть механической обработке полипропиленовую трубу диаметром 110 мм и толщиной 2,7 мм с получением труб с раструбом, имеющих предпочтительную длину L, равную 230 мм (включая часть трубы, например, длиной 80 мм, на которой формируется раструб). Предположим для простоты, что режущий инструмент не образует срезанную часть.

Пусть геометрические параметры машины 1 обеспечивают возможность регулировки расстояния между первой и второй плоскостями 310, 320 резания от минимального расстояния в 500 мм до максимального расстояния в 700 мм. Длина отрезка (230 мм) меньше минимального значения указанного интервала, а первая и вторая плоскости 310, 320 резания расположены на расстоянии друг от друга, равном утроенному требуемому расстоянию (n=3, следовательно, 230 мм ×3=690 мм).

Первоначально скользящее устройство 3 находится в начале 301 рабочего хода направляющей 30. В этом положении скользящее устройство 3 ожидает соответствующего отрезка трубы, чтобы начать скольжение, затем начинает перемещаться вдоль трубы, и как только скорость перемещения указанного устройства примерно приближается к скорости трубы, а также как только указанное устройство устанавливает первую плоскость 310 резания на предпочтительном расстоянии L от конца трубы, зажимы 51 зажимаются и выполняется операция резки (см. фиг.9).

С помощью двух установок 31, 32 для резки получают первый отрезок, длина которого равна предпочтительной длине L, и второй отрезок, длина которого равна утроенной предпочтительной длине L. После завершения операции резки зажимы 51 раскрываются и скользящее устройство 3 начинает перемещаться обратно к началу 301 рабочего хода направляющей 30. Во время этого обратного перемещения труба продолжает скользить в противоположном направлении, при этом определяют относительные перемещения трубы и первой и второй плоскостей 310, 320 резания (заданные суммой абсолютных перемещений указанных плоскостей 310, 320 резания и трубы). Затем скользящее устройство 3 останавливается и возобновляет движение в противоположном направлении. Когда скорость скользящего устройства 3 приблизительно равна скорости перемещения трубы, а первая 310 плоскость резания располагается на расстоянии, равном одной трети предварительно сформированного второго отрезка (поддерживающего неизменным расстояние между первой и второй плоскостями 310, 320 резания), зажим 51 закрывают и выполняют операцию резки (см. фиг.10). В результате указанной операции резки получают два дополнительных отрезка предпочтительной длины L, а также третий отрезок, длина которого в два раза превышает предпочтительную длину L. Затем (как описано выше) первую плоскость 310 резания перемещают относительно трубы таким образом, чтобы расположить указанную плоскость 310 на середине ранее сформированного третьего отрезка. В этом случае расстояние между первой и второй плоскостями 310, 320 резания также остается неизменным. В результате дополнительной операции резки, выполняемой с помощью первой и второй установок 31, 32 для резки, получают три дополнительных отрезка предпочтительной длины L (см. фиг.11). Таким образом, указанная машина выполнила цикл работы, и в результате трех операций резки были получены 6 отрезков, длина которых равна предпочтительной длине L. Очевидно, что традиционные машины, имеющие одну плоскость резания, за то же рабочее время производят меньшее количество отрезков.

После этого первую плоскость резания 310 располагают (относительно первой траектории 21 перемещения трубы) перед еще не отрезанной частью трубы, длина которой равна предпочтительной длине L, и на расстоянии от ее конца. Выполняют операцию резки, в результате которой вновь получают отрезок, длина которого равна предпочтительной длине L, и отрезок, длина которого равна утроенной предпочтительной длине L. Затем вышеописанные операции повторяют для укорачивания указанного длинного отрезка до отрезка предпочтительной длины L и так далее.

В конце одного из рабочих циклов, описанных выше, в случае если исчезает возможность перемещения скользящего устройства 3 ввиду его близкого расположения к концу 301 рабочего хода направляющей 30, устройство может быть возвращено в положение, находящееся в непосредственной близости к началу 301 рабочего хода. В результате выполнения соответствующей операции резки за первой плоскостью 310 резания формируют отрезок, длину которого обычно предварительно задают до начала обработки (причем она не обязательно кратна требуемой предпочтительной длине L), при этом между первой и второй плоскостями 310, 320 резки получают отрезок, длина которого равна или кратна требуемой предпочтительной длине L, после чего возобновляют выполнение различных циклов резки, как описано выше. На фиг.9-11 пунктирными линиями, перпендикулярными трубе, обозначены области, которые вырезают в плоскостях резания на последующих этапах.

На фиг.12-14 показаны те же этапы, что и на фиг.9-11, с учетом срезанной части, образованной первым и/или вторым режущим инструментом 311, 312. Срезанная часть, образованная соответствующим режущим инструментом, показана сплошной линией, перпендикулярной трубе.

Данное изобретение обеспечивает важные преимущества.

Прежде всего, оно обеспечивает возможность достижения высокой скорости обработки.

Другим важным преимуществом данного изобретения является то, что оно позволяет использовать машину сравнительно небольших размеров.

Данное изобретение может быть подвергнуто различным модификациям и изменениям без отклонения от объема характеризующей его идеи.

Кроме того, все компоненты могут быть заменены другими, технически эквивалентными элементами.

На практике все применяемые материалы, а также размеры, могут изменяться в зависимости от требований.

Реферат

Изобретение относится к машине и способу для резки экструдированных труб на отрезки заданной длины. Способ осуществляют с помощью машины, которая содержит направляющую, скользящее устройство, средства приведения в действие указанного скользящего устройства вдоль направляющей. Скользящее устройство выполнено с возможностью перемещения вдоль указанной направляющей параллельно направлению перемещения трубы. Скользящее устройство содержит первую установку для резки труб, содержащую первый режущий инструмент, который задает первую плоскость резания, пересекающую направление перемещения. Указанное скользящее устройство содержит вторую установку для резки труб, которая расположена перед первой установкой для резки относительно первой траектории перемещения трубы в указанном направлении перемещения и содержит второй режущий инструмент. Второй режущий инструмент отстоит от указанного первого режущего инструмента и задает вторую плоскость резания, которая пересекает направление перемещения трубы. Машина содержит захватные средства, предназначенные для захвата частей трубы. Дополнительно машина содержит управляющие средства для управления указанными средствами приведения в действие и средства для измерения относительного перемещения между трубой и указанными первой и второй плоскостями резания. Перед осуществлением каждого разреза средства приведения в действие синхронизируют перемещение каждой установки для резки труб. В результате обеспечивается достижение высокой скорости обработки. 2 н. и 32 з.п. ф-лы, 18 ил.

Формула

n·L+К,

где n - натуральное число больше 0,

L - заданная длина отрезков трубы, производимых машиной, измеренная в направлении перемещения трубы,

К - первый поправочный коэффициент для учета измеренной в направлении перемещения трубы длины срезанной части, образованной первым и/или вторым режущим инструментом (311, 312), равный нулю в случае, когда пренебрегают срезанной частью трубы, образованной первым и вторым режущими инструментами (311, 312), или соотношению (n-1)·S1, где S1 - длина срезанной части, образованной первым режущим инструментом (311).

n·(L)+К,

где n - натуральное число больше 0,

L - заданная длина отрезков трубы, производимых машиной, измеренная в направлении перемещения трубы,

К - первый поправочный коэффициент для учета измеренной в направлении перемещения трубы длины срезанной части, образованной первым и/или вторым режущим инструментом (311, 312), равный нулю в случае, когда пренебрегают срезанной частью трубы, образованной первым и вторым режущими инструментами (311, 312), или соотношению (n-1)·S1, где S1 - длина срезанной части, образованной первым режущим инструментом (311), синхронизации перемещения первой и второй плоскостей (310, 320) резания с перемещением трубы в направлении (20) перемещения, выполнения с помощью первого и второго режущих инструментов (311, 312) по меньшей мере с перекрытием во времени первого и второго разрезов трубы в первой (310) и второй (320) плоскостях резания.

L+Y,

где L - заданная длина отрезков трубы, производимых машиной, измеренная в направлении перемещения трубы,

Y - второй поправочный коэффициент для учета измеренной в направлении перемещения трубы длины срезанной части, образованной первым и/или вторым режущим инструментом (311, 312), равный нулю в случае, когда пренебрегают срезанной частью трубы, образованной первым и вторым режущими инструментами (311, 312), или S1, определяют перемещение второй плоскости резания (320) относительно точки той части трубы, которая в исходном положении второй плоскости (320) резания расположена непосредственно перед вторым режущим инструментом (312) относительно первой траектории (21) трубы, причем указанное перемещение второй плоскости (310) резания рассчитывают по следующей формуле:

L+X,

где L - заданная длина отрезков трубы, производимых машиной, измеренная в направлении перемещения трубы,

X - третий поправочный коэффициент для учета измеренной в направлении перемещения трубы длины срезанной части, образованной первым и/или вторым режущим инструментом (311, 312), равный нулю в случае, когда пренебрегают срезанной частью трубы, образованной первым и вторым режущими инструментами (311, 312), или S2, где S2 - длина срезанной части, образованной вторым режущим инструментом (312),

резку труб в новых положениях первой и второй плоскостей (310, 320) резания с помощью первого и второго режущих инструментов (311,312), увеличение на одну единицу значения постепенно увеличивающегося показателя i.

(n+1)·L+H,

(n+1)·L+Z,

где n - натуральное число больше 0,

L - заданная длина отрезков трубы, формируемых машиной, измеренная в направлении перемещения трубы,

H - четвертый поправочный коэффициент для учета измеренной в направлении перемещения трубы длины срезанной части, образованной первым и/или вторым режущим инструментом (311, 312), равный нулю в случае, когда пренебрегают срезанной частью трубы, образованной первым и вторым режущими инструментами (311,312), или соотношению S1+S2,

Z - пятый поправочный коэффициент для учета измеренной в направлении перемещения трубы длины срезанной части, образованной первым и/или вторым режущим инструментом (311, 312), равный нулю в случае, когда пренебрегают срезанной частью трубы, образованной первым и вторым режущими инструментами (311, 312), или соотношению n·S1+S2,

резку труб в новых положениях первой и второй плоскостей (310, 320) резания с помощью первого и второго режущих инструментов (311, 312), повторный запуск указанной первой процедуры.

2·L+H,

2·L+Z,

где L - заданная длина отрезков трубы, формируемых машиной, измеренная в направлении перемещения трубы,

H - четвертый поправочный коэффициент для учета измеренной в направлении перемещения трубы длины срезанной части, образованной первым и/или вторым режущим инструментом (311, 312),

Z - пятый поправочный коэффициент для учета измеренной в направлении перемещения трубы длины срезанной части, образованной первым и/или вторым режущим инструментом (311, 312), равный нулю в случае, когда пренебрегают срезанной частью трубы, образованной первым и вторым режущими инструментами (311, 312), или соотношению n·S1+S2,

S2 - длина срезанной части, образованной вторым режущим инструментом (312),

резку труб в новых положениях первой и второй плоскостей (310, 320) резания с помощью первого и второго режущих инструментов (311, 312).

K=(n-1)·S1,

Y=S1,

X=S2,

H=S1+S2,

Z=n·S1+S2,

где n - натуральное число больше 0,

L - заданная длина отрезков трубы, производимых машиной, измеренная в направлении перемещения трубы,

К - первый поправочный коэффициент для учета измеренной в направлении перемещения трубы длины срезанной части, образованной первым и/или вторым режущим инструментом (311, 312),

Y - второй поправочный коэффициент для учета измеренной в направлении перемещения трубы длины срезанной части, образованной первым и/или вторым режущим инструментом (311, 312),

X - третий поправочный коэффициент для учета измеренной в направлении перемещения трубы длины срезанной части, образованной первым и/или вторым режущим инструментом (311, 312),

H - четвертый поправочный коэффициент для учета измеренной в направлении перемещения трубы длины срезанной части, образованной первым и/или вторым режущим инструментом (311, 312),

Z - пятый поправочный коэффициент для учета измеренной в направлении перемещения трубы длины срезанной части, образованной первым и/или вторым режущим инструментом (311, 312),

S1 - длина срезанной части, образованной первым режущим инструментом (311),

S2 - длина срезанной части, образованной вторым режущим инструментом (312).

где n - натуральное число больше 0,

L - заданная длина отрезков трубы, производимых машиной, измеренная в направлении перемещения трубы,

К - первый поправочный коэффициент для учета измеренной в направлении перемещения трубы длины срезанной части, образованной первым и/или вторым режущим инструментом (311, 312).

K=(n-1)·S1,

Y=S1,

X=S2,

H=S1+S2,

Z=n·S1+S2,

где n - натуральное число больше 0,

L - заданная длина отрезков трубы, производимых машиной, измеренная в направлении перемещения трубы,

К - первый поправочный коэффициент для учета измеренной в направлении перемещения трубы длины срезанной части, образованной первым и/или вторым режущим инструментом (311, 312),

Y - второй поправочный коэффициент для учета измеренной в направлении перемещения трубы длины срезанной части, образованной первым и/или вторым режущим инструментом (311, 312),

X - третий поправочный коэффициент для учета измеренной в направлении перемещения трубы длины срезанной части, образованной первым и/или вторым режущим инструментом (311, 312),

H - четвертый поправочный коэффициент для учета измеренной в направлении перемещения трубы длины срезанной части, образованной первым и/или вторым режущим инструментом (311, 312),

Z - пятый поправочный коэффициент для учета измеренной в направлении перемещения трубы длины срезанной части, образованной первым и/или вторым режущим инструментом (311, 312),

S1 - длина срезанной части, образованной первым режущим инструментом (311),

S2 - длина срезанной части, образованной вторым режущим инструментом (312).

где n - натуральное число больше 0,

L - заданная длина отрезков трубы, производимых машиной, измеренная в направлении перемещения трубы,

К - первый поправочный коэффициент для учета измеренной в направлении перемещения трубы длины срезанной части, образованной первым и/или вторым режущим инструментом (311, 312).

где n - натуральное число больше 0,

L - заданная длина отрезков трубы, производимых машиной, измеренная в направлении перемещения трубы,

К - первый поправочный коэффициент для учета измеренной в направлении перемещения трубы длины срезанной части, образованной первым и/или вторым режущим инструментом (311, 312).

где n - натуральное число больше 0,

L - заданная длина отрезков трубы, производимых машиной, измеренная в направлении перемещения трубы,

К - первый поправочный коэффициент для учета измеренной в направлении перемещения трубы длины срезанной части, образованной первым и/или вторым режущим инструментом (311, 312).

где n - натуральное число больше 0,

L - заданная длина отрезков трубы, производимых машиной, измеренная в направлении перемещения трубы,

К - первый поправочный коэффициент для учета измеренной в направлении перемещения трубы длины срезанной части, образованной первым и/или вторым режущим инструментом (311, 312).

Комментарии