Режущее устройство (варианты) - RU2479387C2

Код документа: RU2479387C2

Чертежи

Описание

Данная заявка притязает на приоритет заявок на патенты Японии с серийными номерами 2008-1179, 2008-3262, 2008-212790 и 2008-300889, содержание которых включено в данное описание путем ссылки.

Уровень техники

Область техники

Изобретение относится к режущим устройствам, которые имеют установочное средство, предназначенное для установки в заданном положении инструментального блока, который может быть наклонен в вертикальной плоскости и в боковом направлении относительно стола для выполнения процесса резания обрабатываемой детали. В частности, настоящее изобретение относится к режущим устройствам, которые имеют установочное средство, предназначенное для установки инструментального блока в заданных положениях с наклоном вбок. В данном описании термины «операция резания» и «режущий инструмент» используются для охвата операций и инструментов для разделения заготовки на множество частей, образования канавки в обрабатываемой детали без разделения обрабатываемой детали и строгания обрабатываемой детали или обработки обрабатываемой детали абразивным инструментом.

Известны режущие устройства, которые включают в себя стол, предназначенный для размещения на нем обрабатываемой детали, и наклоняемый в вертикальной плоскости инструментальный блок, опирающийся на стол и имеющий вращающийся режущий инструмент, так что обрабатываемая деталь, размещенная на столе, может быть обработана резанием посредством режущего инструмента, когда инструментальный блок наклонен в вертикальной плоскости вниз.

Известно, что среди режущих устройств данного типа те устройства, которые используются главным образом для деревообработки, имеют поворотный стол, выполненный с возможностью поворота в горизонтальной плоскости, так что инструментальный блок может поворачиваться вместе со столом. Направляющая линейка расположена над поворотным столом для установки обрабатываемой детали в заданном положении относительно горизонтального направления. Установочная направляющая линейка имеет поверхность для позиционирования, которая продолжается в плоскости, перпендикулярной к поверхности поворотного стола, и включает в себя центр вращения поворотного стола. Обрабатываемую деталь можно установить в заданном положении относительно горизонтального направлении посредством ввода обрабатываемой детали в контакт с поверхностью для позиционирования (установочной поверхностью). Следовательно, существует возможность выполнения операции резания посредством вращающегося режущего инструмента, наклоненного относительно базовой плоскости обрабатываемой детали, посредством вращения поворотного стола. Данная операция резания далее будет названа «операцией косой резки».

Кроме того, в дополнение к операции косой резки или вместо операции косой резки, некоторые из режущих устройств для деревообработки выполнены с конфигурацией, обеспечивающей возможность выполнения операции резания посредством инструментального блока, наклоненного вбок относительно стола (или поворотного стола). Данная операция резания далее будет названа «операцией наклонного резания». Таким образом, во время операции наклонного резания инструментальный блок наклонен влево или вправо от вертикальной плоскости, которая перпендикулярна к поверхности поворотного стола, так что режущий инструмент режет обрабатываемую деталь в направлении, наклонном относительно поверхности обрабатываемой детали. Следовательно, ось вращения режущего инструмента наклонена относительно горизонтального направления. Напротив, во время операции косой резки ось вращения режущего инструмента удерживается параллельно горизонтальному направлению.

Для облегчения выполнения операции наклонного резания было предложено установочное средство, которое может обеспечить установку инструментального блока в вертикальном положении (при котором инструментальный блок простирается в вертикальном направлении) и в наклонном положении (при котором инструментальный блок наклонен относительно вертикального направления).

Подобное установочное средство раскрыто, например, в патенте США No. 6101914 и выложенной патентной публикации Японии No. 2003-245901. Установочные средства, раскрытые в данных документах, включают в себя базовую часть, неподвижно прикрепленную к столу, и опорную часть, присоединенную с возможностью поворота к базовой части посредством горизонтальной оси поворота и служащую опорой для инструментального блока. Упорный (-е) болт (-ы) прикреплен (-ы) к базовой части, и упорный (-е) выступ (-ы) расположен на опорной части для контакта с упорным болтом. Следовательно, инструментальный блок может быть установлен, например, в вертикальном положении и в положении наклона под углом 45°. Когда инструментальный блок удерживается в данных положениях, инструментальный блок может быть зафиксирован в данных положениях посредством операции затягивания отдельного фиксирующего рычага. Механизм данного вида, в котором используется упорный болт и упорный выступ, назван «механизмом обеспечения жесткого упора».

Таким образом, в соответствии с конструкцией известного установочного средства инструментальный блок может быть установлен в вертикальном положении и в положении наклона вправо под углом 45° и положении наклона влево под углом 45° посредством контакта упорного болта с упорным выступом. При использовании данного установочного средства оператор может устанавливать инструментальный блок в любом из данных положений посредством простого наклона инструментального блока без необходимости проверки посредством использования угловой шкалы.

Однако, если желательно установить инструментальный блок в положении, отличном от тех, в которых он может быть установлен посредством механизма обеспечения жесткого упора, оператору по-прежнему будет необходимо наклонять инструментальный блок, при этом одновременно оператор визуально проверяет показания угловой шкалы. После наклона инструментального блока в заданное положение оператору необходимо удерживать инструментальный блок в данном положении и зажать фиксирующий рычаг для фиксации инструментального блока в заданном положении. Следовательно, известное установочное средство не может эффективно использоваться в том случае, когда желательно установить инструментальный блок в положении, отличном от тех, в которых он может быть установлен посредством механизма обеспечения жесткого упора.

Следовательно, существует потребность в установочном средстве, которое можно эффективно использовать для установки инструментального блока в заданном положении.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Один аспект в соответствии с настоящим изобретением включает в себя режущее устройство, которое включает в себя стол, имеющий поверхность стола, предназначенную для размещения на ней обрабатываемой детали. Инструментальный блок служит опорой режущему инструменту и опирается на стол с возможностью наклона вбок, так что ось вращения режущего инструмента может быть наклонена относительно поверхности стола. Установочное средство включает в себя первый установочный элемент и второй установочный элемент, которые могут взаимодействовать друг с другом для установки инструментального блока в множестве положений наклона вбок. По меньшей мере, один из первого и второго установочных элементов может быть перемещен для изменения положения наклона вбок, обеспечиваемого посредством установочного средства. Например, первый установочный элемент может взаимодействовать со вторым установочным элементом посредством контактирования или взаимодействия сцепления их друг с другом.

Краткое описание чертежей

Фиг.1 представляет собой вид сбоку настольного режущего устройства в соответствии с первым вариантом осуществления настоящего изобретения;

фиг.2 представляет собой вертикальное сечение поворотного опорного средства настольного режущего устройства;

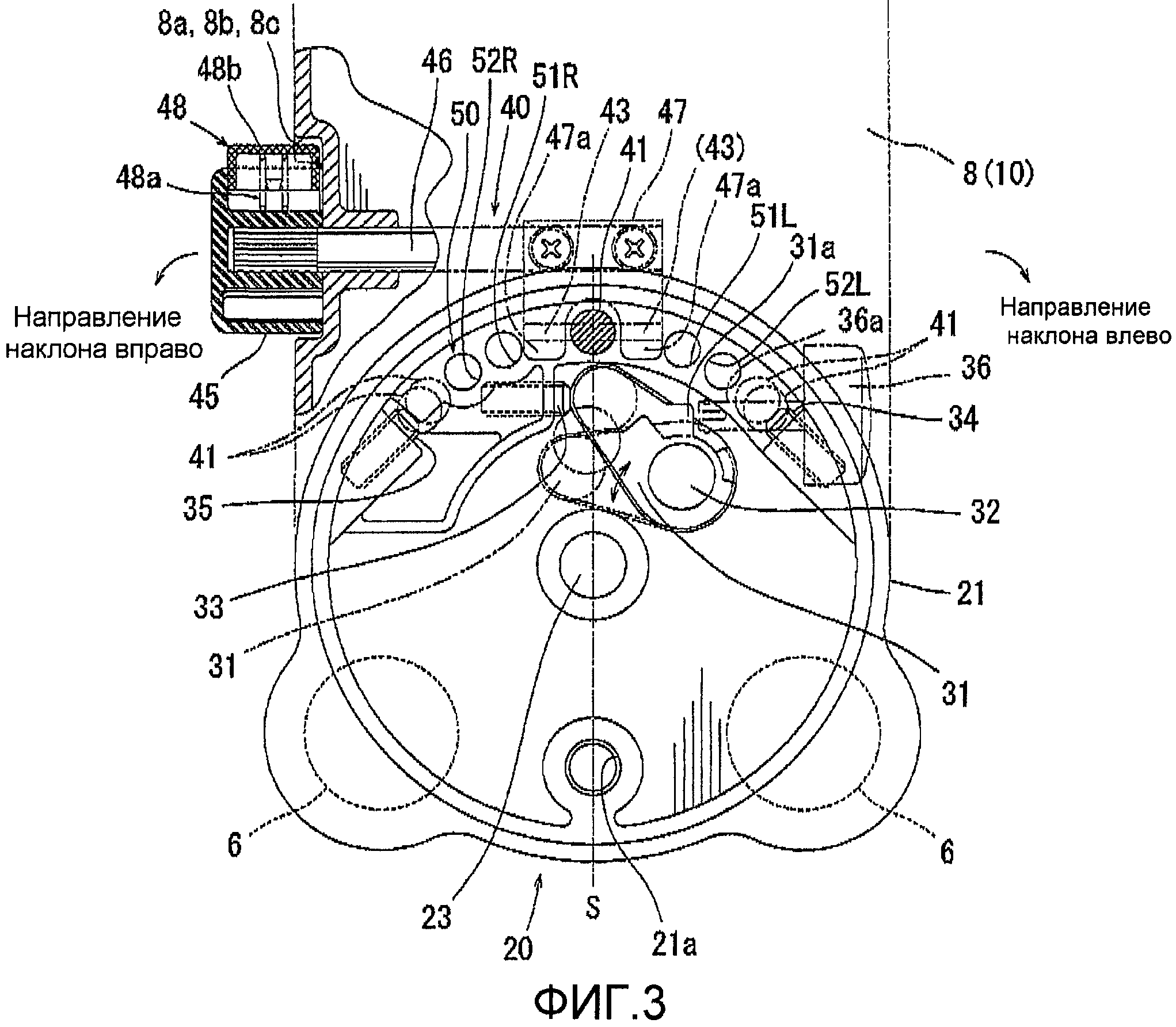

фиг.3 представляет собой сечение, выполненное вдоль линии (3)-(3) на фиг.2 и показывающее внутреннюю конструкцию поворотного опорного средства, если смотреть с задней стороны, когда инструментальный блок установлен в вертикальном положении;

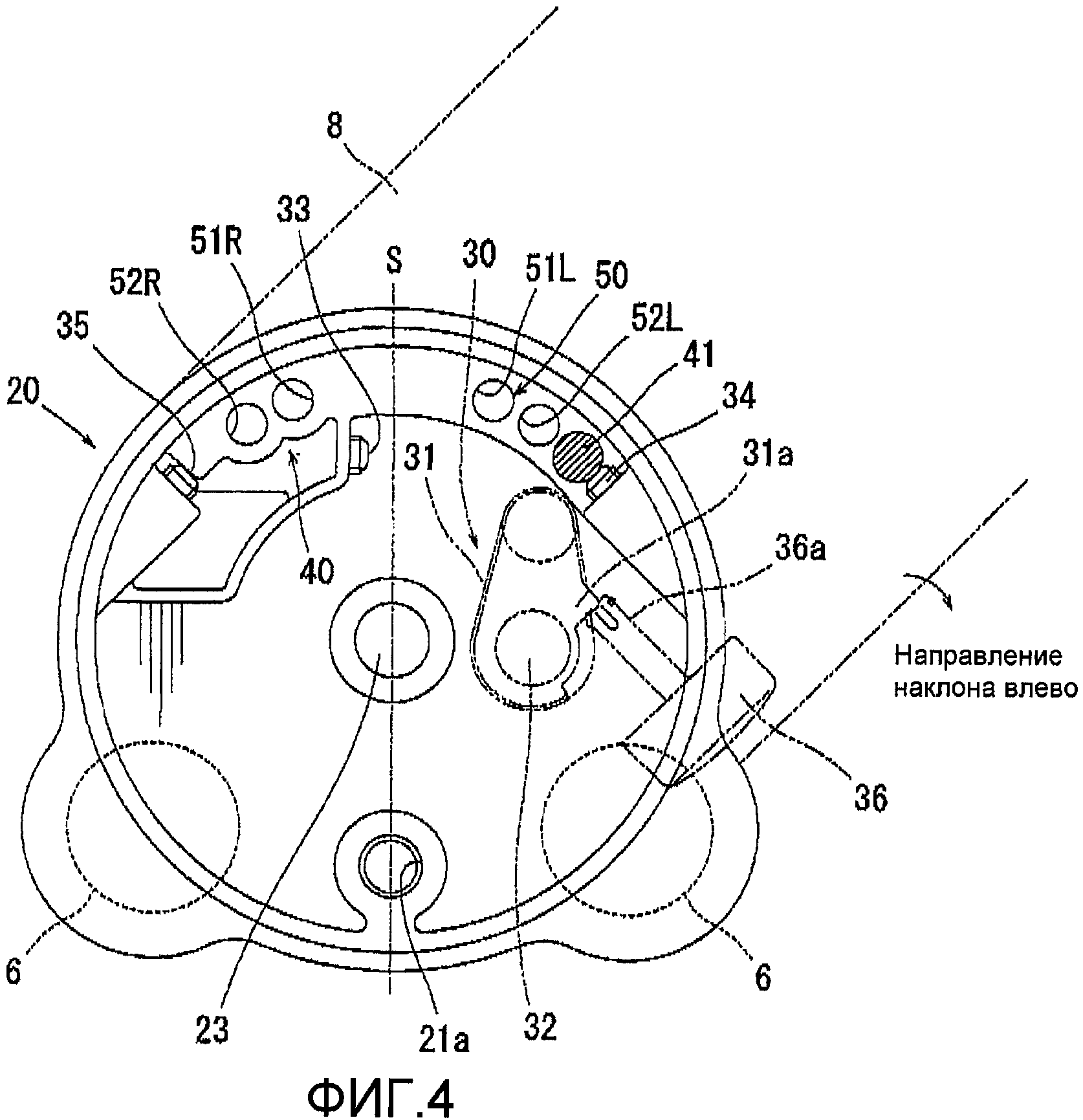

фиг.4 представляет собой сечение, аналогичное сечению по фиг.3, но показывающее операцию, когда инструментальный блок установлен в положении наклона влево под углом 45°;

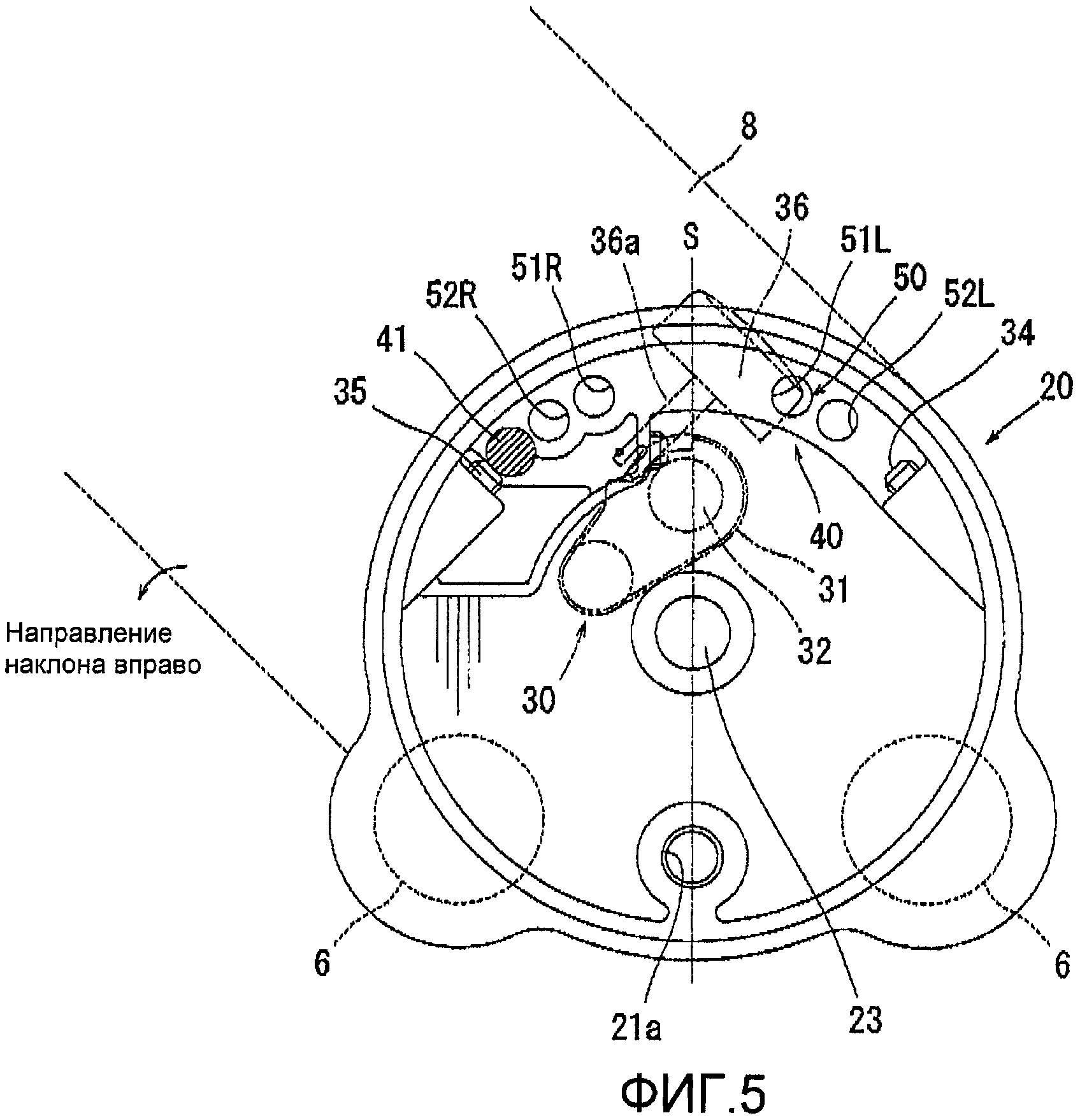

фиг.5 представляет собой сечение, аналогичное сечению по фиг.3, но показывающее операцию, когда инструментальный блок установлен в положении наклона вправо под углом 45°;

фиг.6 представляет собой вид сбоку настольного режущего устройства в соответствии со вторым вариантом осуществления настоящего изобретения;

фиг.7 представляет собой вид в перспективе настольного режущего устройства и показывает установочное средство, если смотреть с передней и правой верхней стороны;

фиг.8 представляет собой вид спереди установочного средства и показывает операцию установки инструментального блока в положении наклона вправо под углом 22,5°;

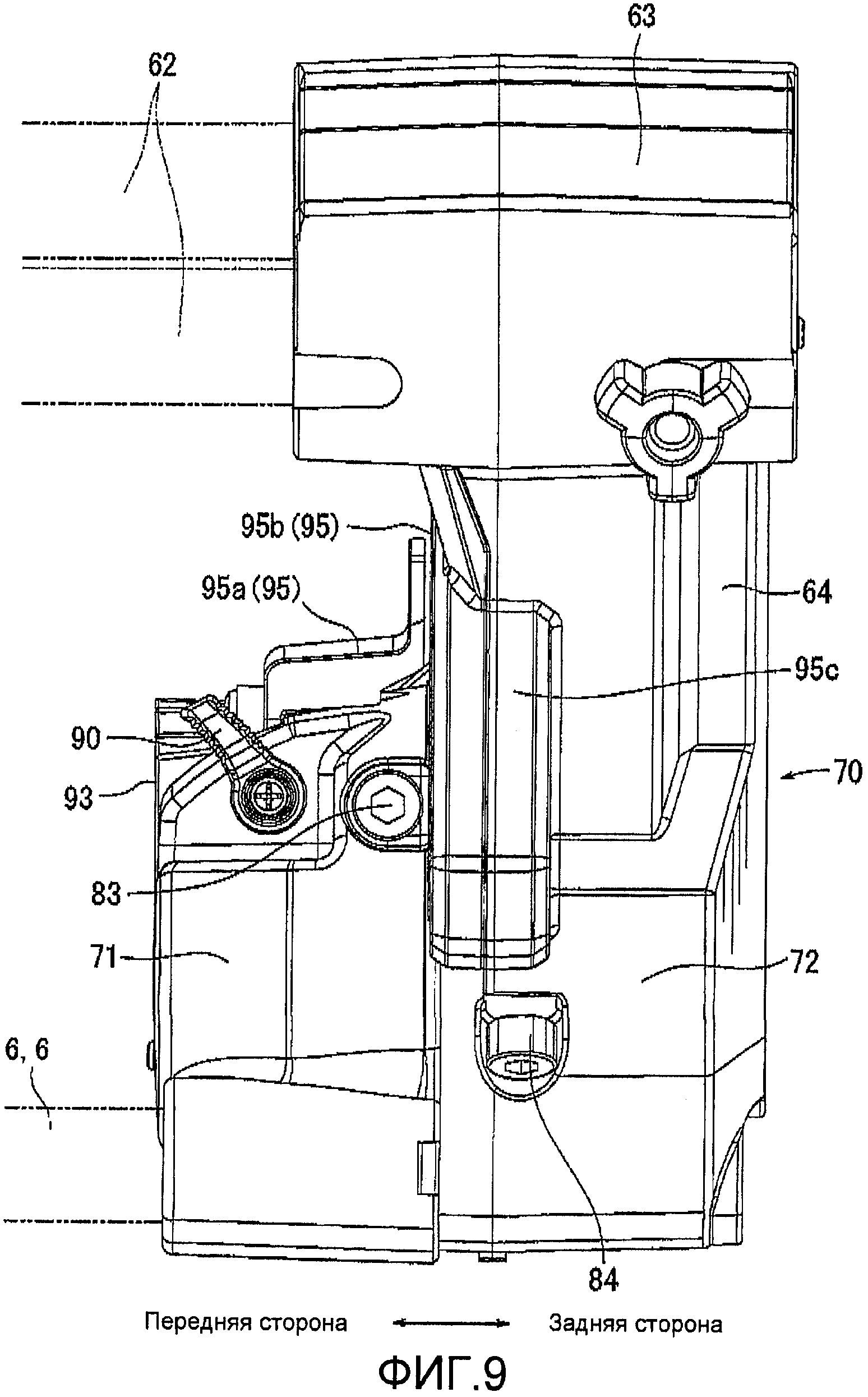

фиг.9 представляет собой вид с правой стороны установочного средства, если смотреть в направлении стрелки (9) на фиг.8, и показывает рычаг переключения, расположенный в положении, соответствующем положению фиксации установочного штифта;

фиг.10 представляет собой вертикальное сечение, выполненное по линии (10)-(10) на фиг.8 и показывающее установочный штифт, расположенный в положении фиксации;

фиг.11 представляет собой вид с правой стороны установочного средства и показывает рычаг переключения, расположенный в положении, соответствующем положению расфиксации установочного штифта, когда инструментальный блок установлен в положении наклона вправо под углом 22,5°;

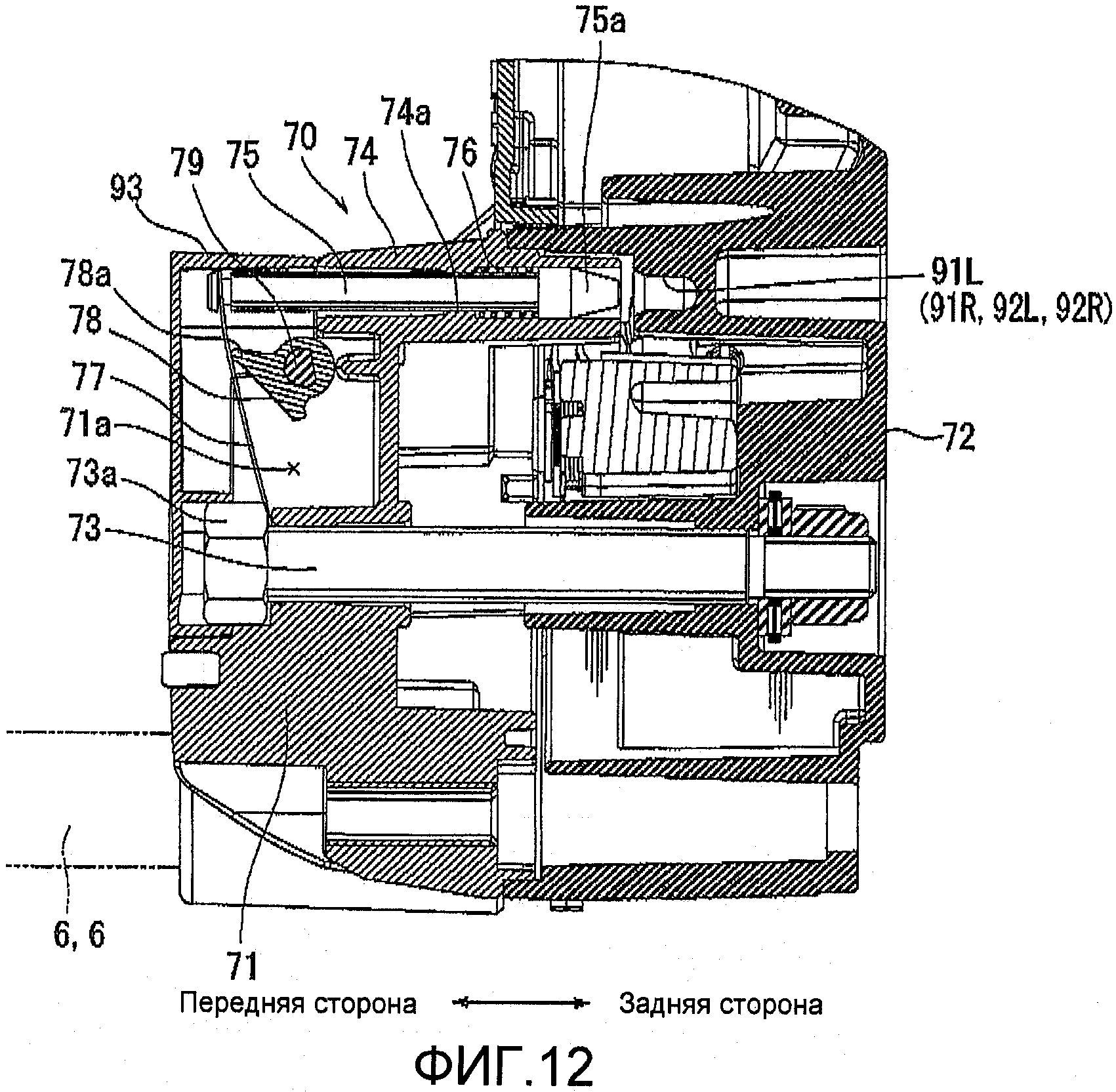

фиг.12 представляет собой вертикальное сечение, аналогичное фиг.8, но показывающее установочный штифт, расположенный в положении расфиксации;

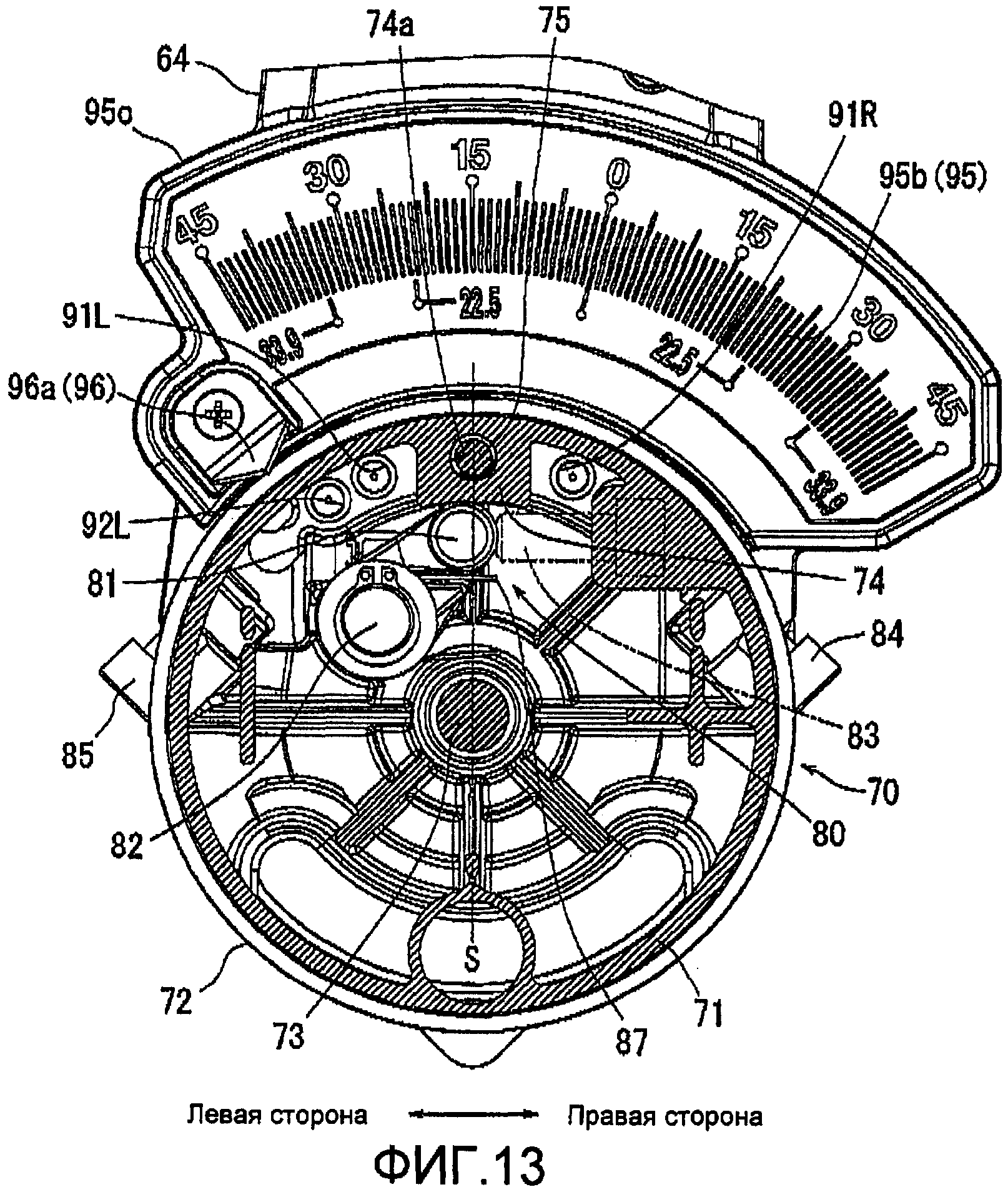

фиг.13 представляет собой вид спереди, показывающий внутреннюю конструкцию поворотного опорного средства и показывающий состояние, при котором инструментальный блок установлен в вертикальном положении;

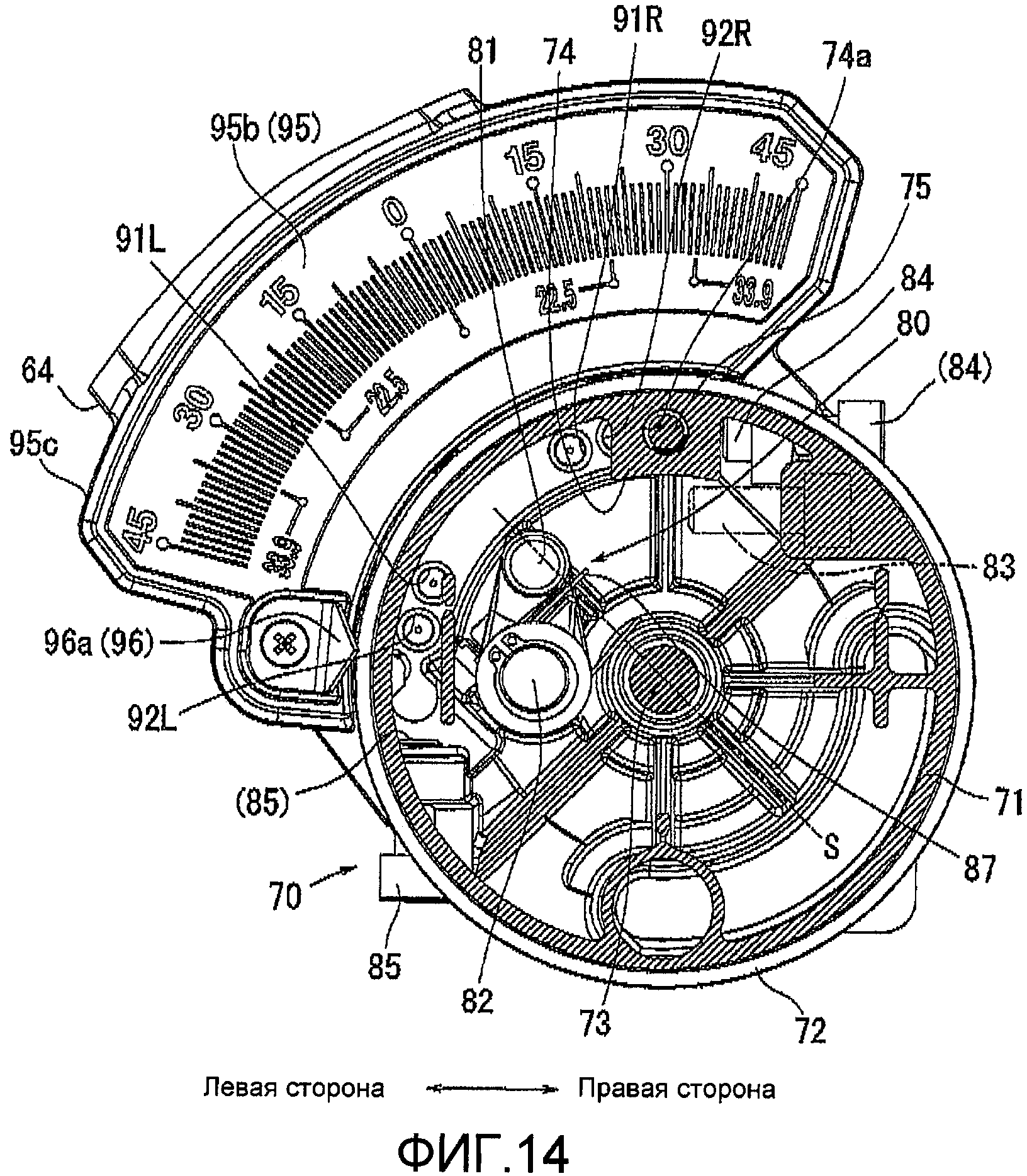

фиг.14 представляет собой вид спереди, аналогичный фиг.13, но показывающий операцию для установки инструментального блока в положении наклона влево под углом 45°;

фиг.15 представляет собой вид спереди, аналогичный фиг.13, но показывающий операцию для установки инструментального блока в положении наклона вправо под углом 45°;

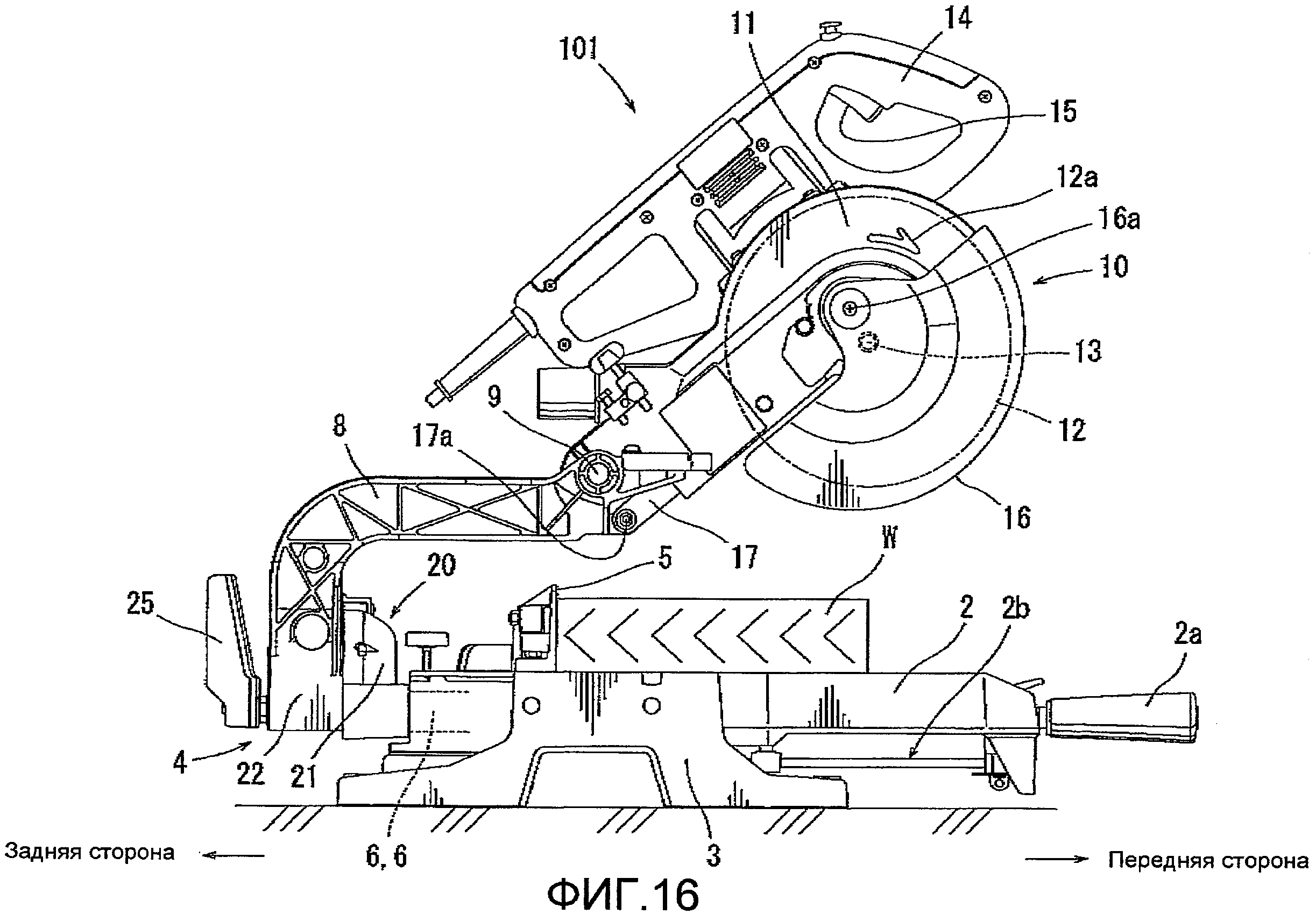

фиг.16 представляет собой вид сбоку настольного режущего устройства в соответствии с третьим вариантом осуществления настоящего изобретения;

фиг.17 представляет собой вертикальное сечение поворотного опорного средства;

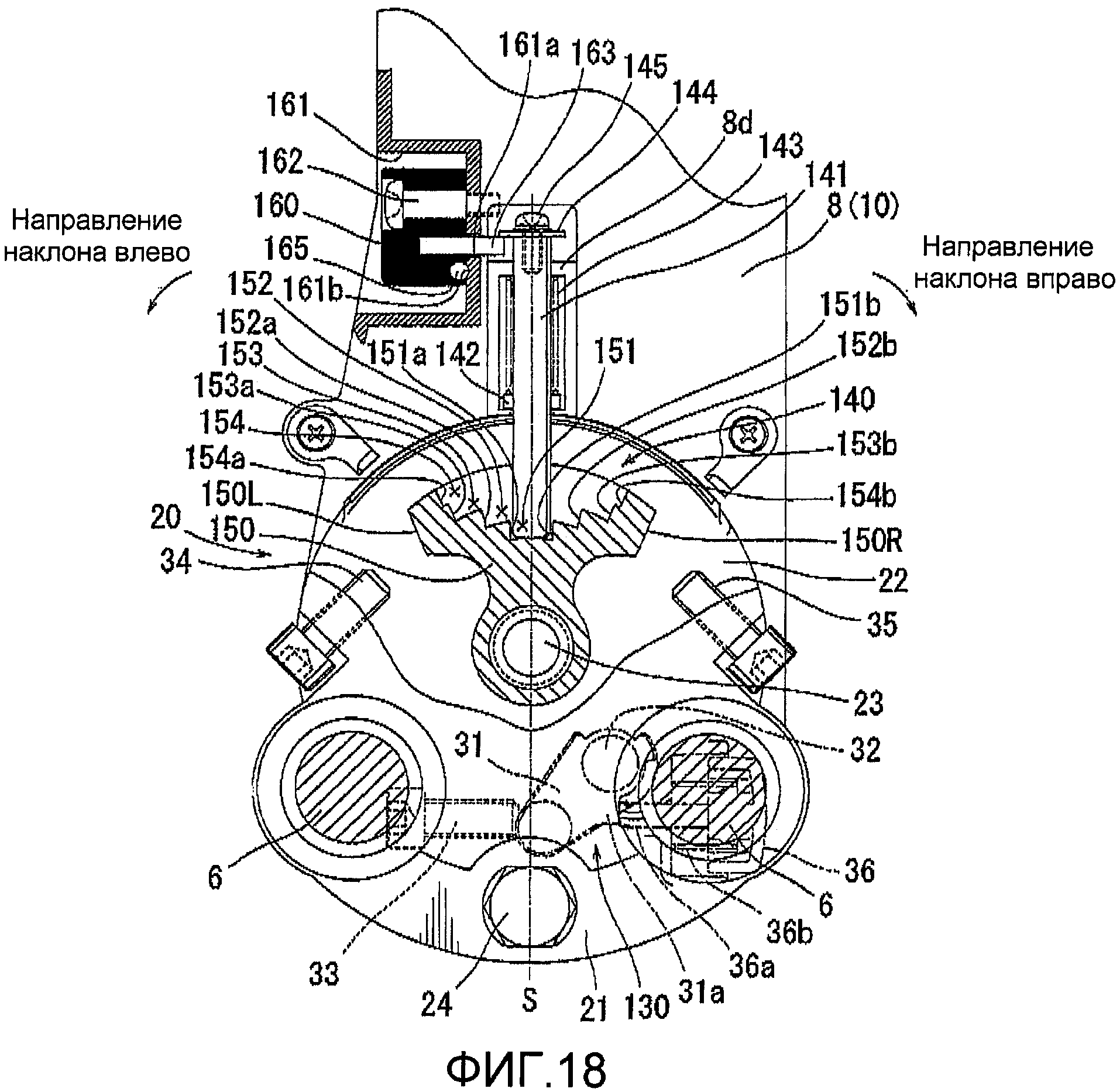

фиг.18 представляет собой выполненный с частичным вырывом вид поворотного опорного средства, если смотреть в направлении стрелки (18) на фиг.17, и показывает операцию для установки инструментального блока в вертикальном положении;

фиг.19 представляет собой вид спереди поворотного опорного средства и показывает операцию для установки инструментального блока в вертикальном положении;

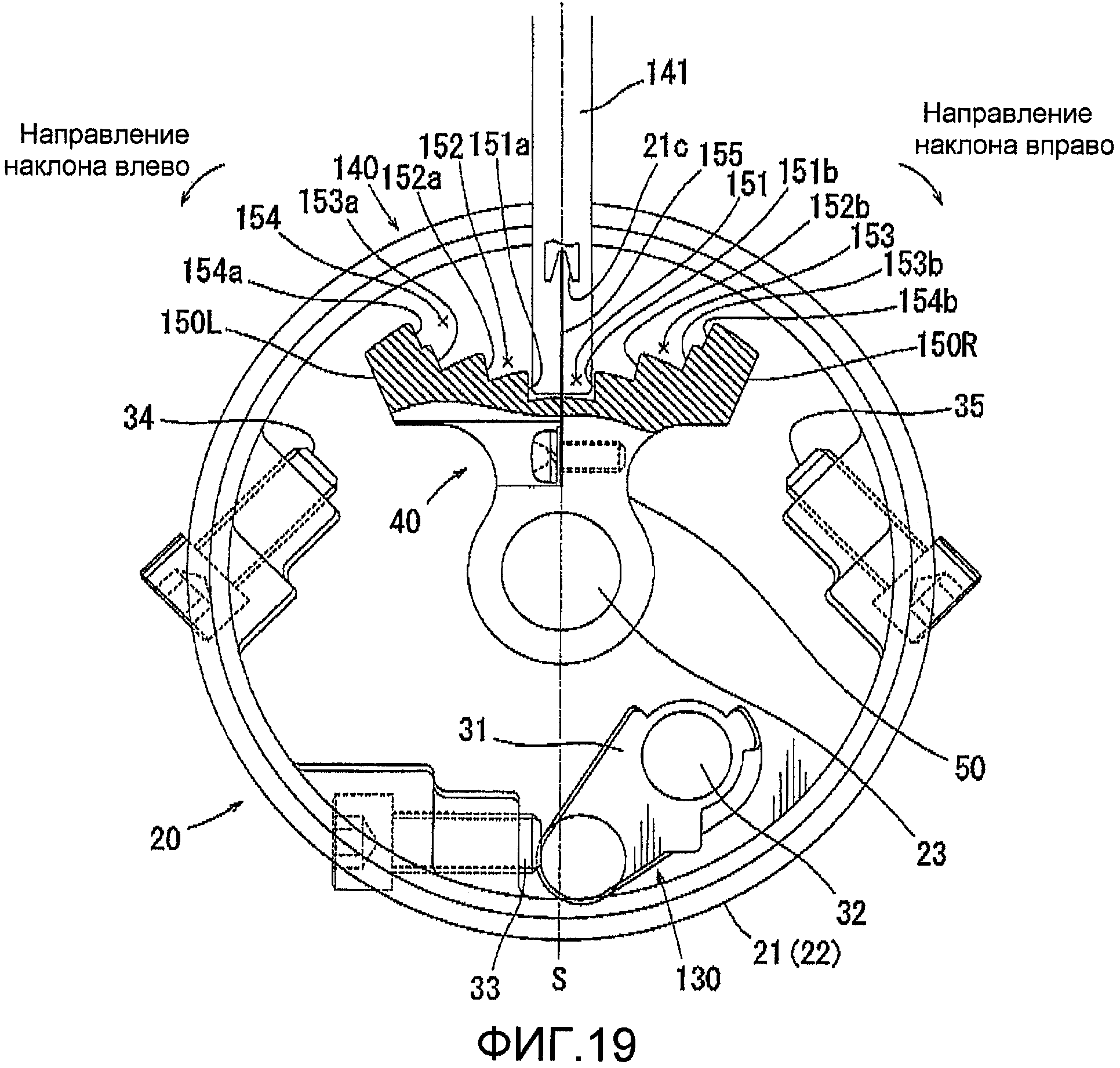

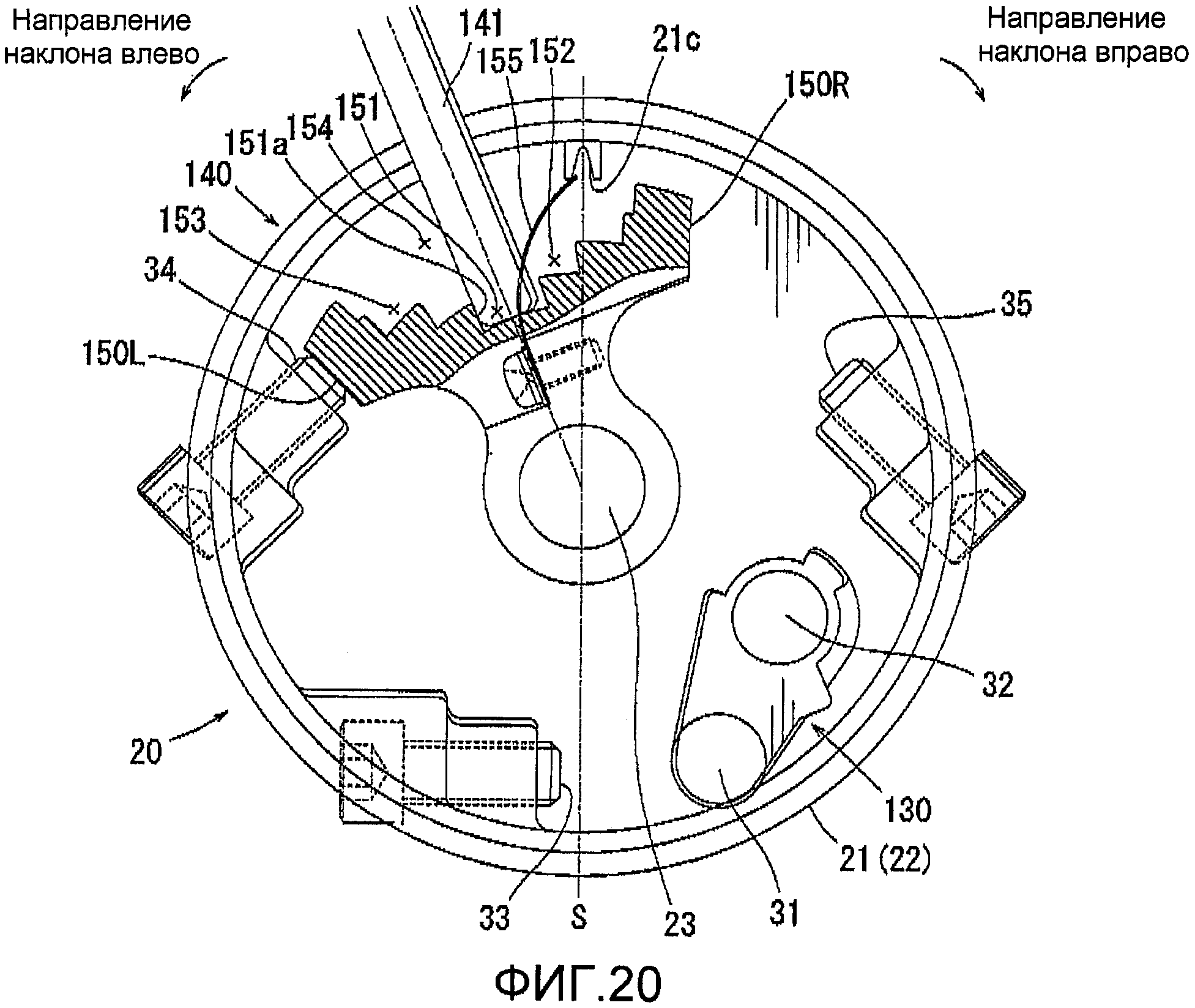

фиг.20 представляет собой вид спереди, аналогичный фиг.19, но показывающий операцию для установки инструментального блока в положении наклона влево под углом 22,5°;

фиг.21 представляет собой вид спереди, аналогичный фиг.19, но показывающий операцию для установки инструментального блока в положении наклона вправо под углом 22,5°;

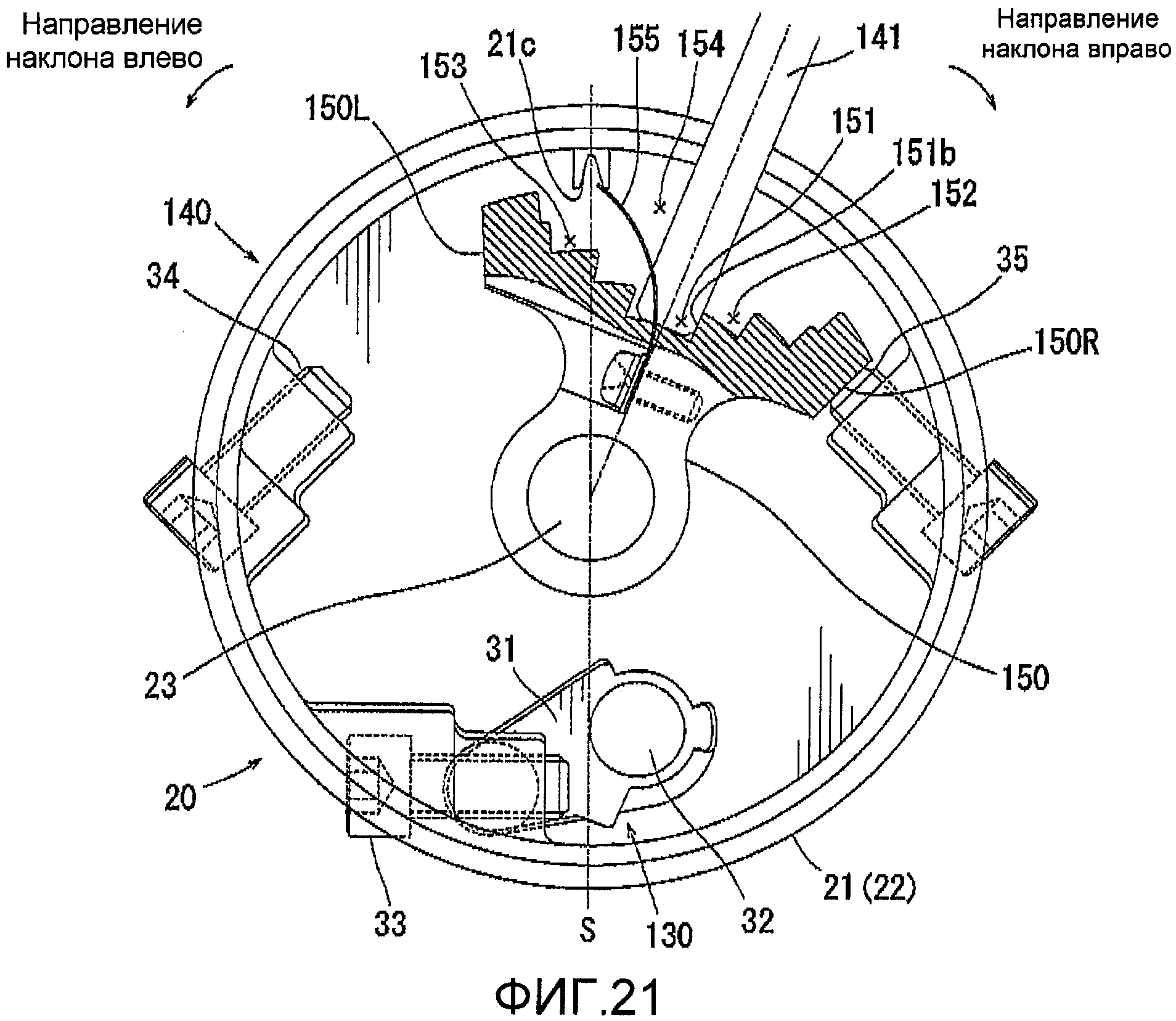

фиг.22 представляет собой вид спереди, аналогичный фиг.19, но показывающий операцию для установки инструментального блока в положении наклона влево под углом 33,9°;

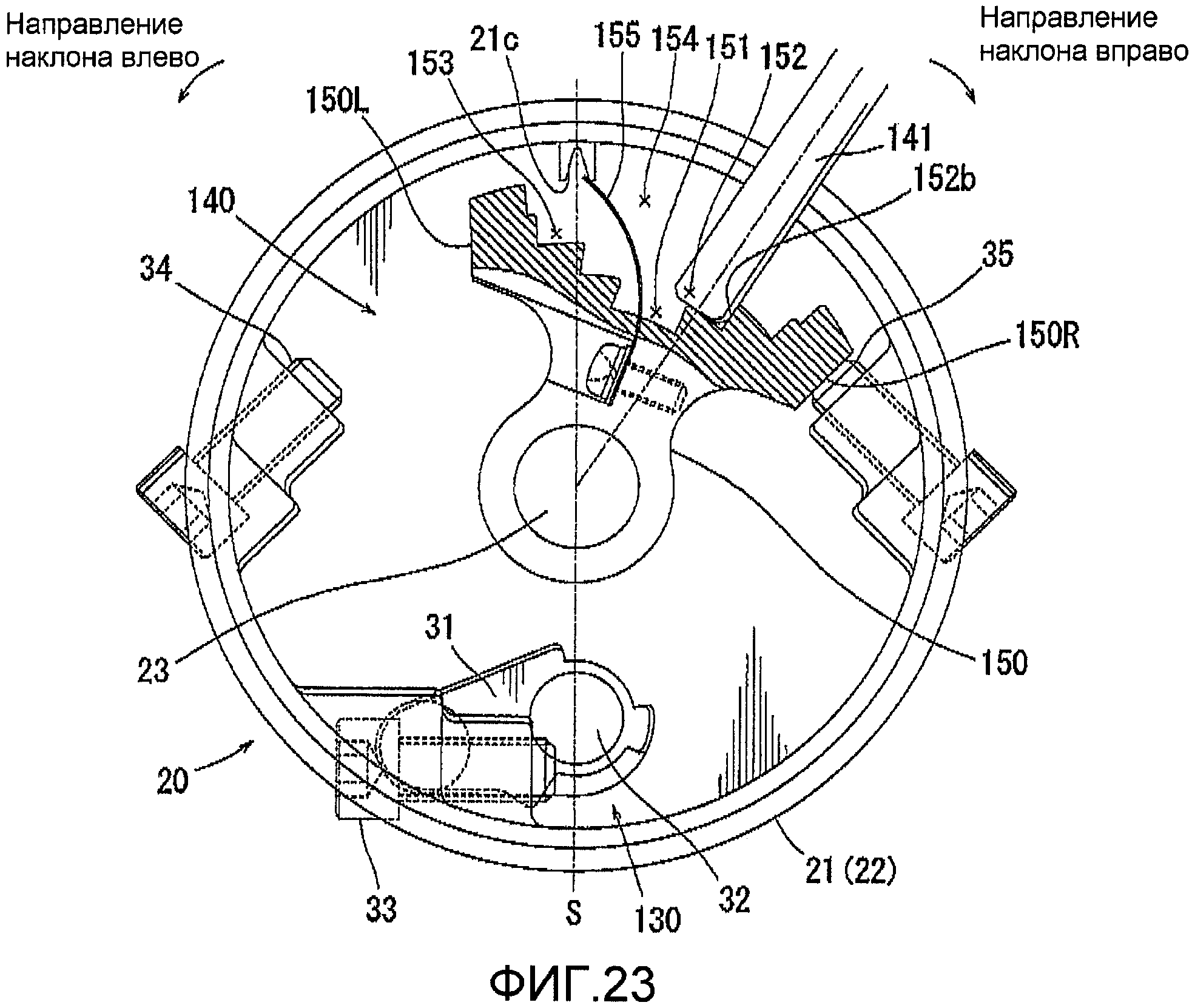

фиг.23 представляет собой вид спереди, аналогичный фиг.19, но показывающий операцию для установки инструментального блока в положении наклона вправо под углом 33,9°;

фиг.24 представляет собой вид спереди, аналогичный фиг.19, но показывающий операцию для установки инструментального блока в положении наклона влево под углом 45°;

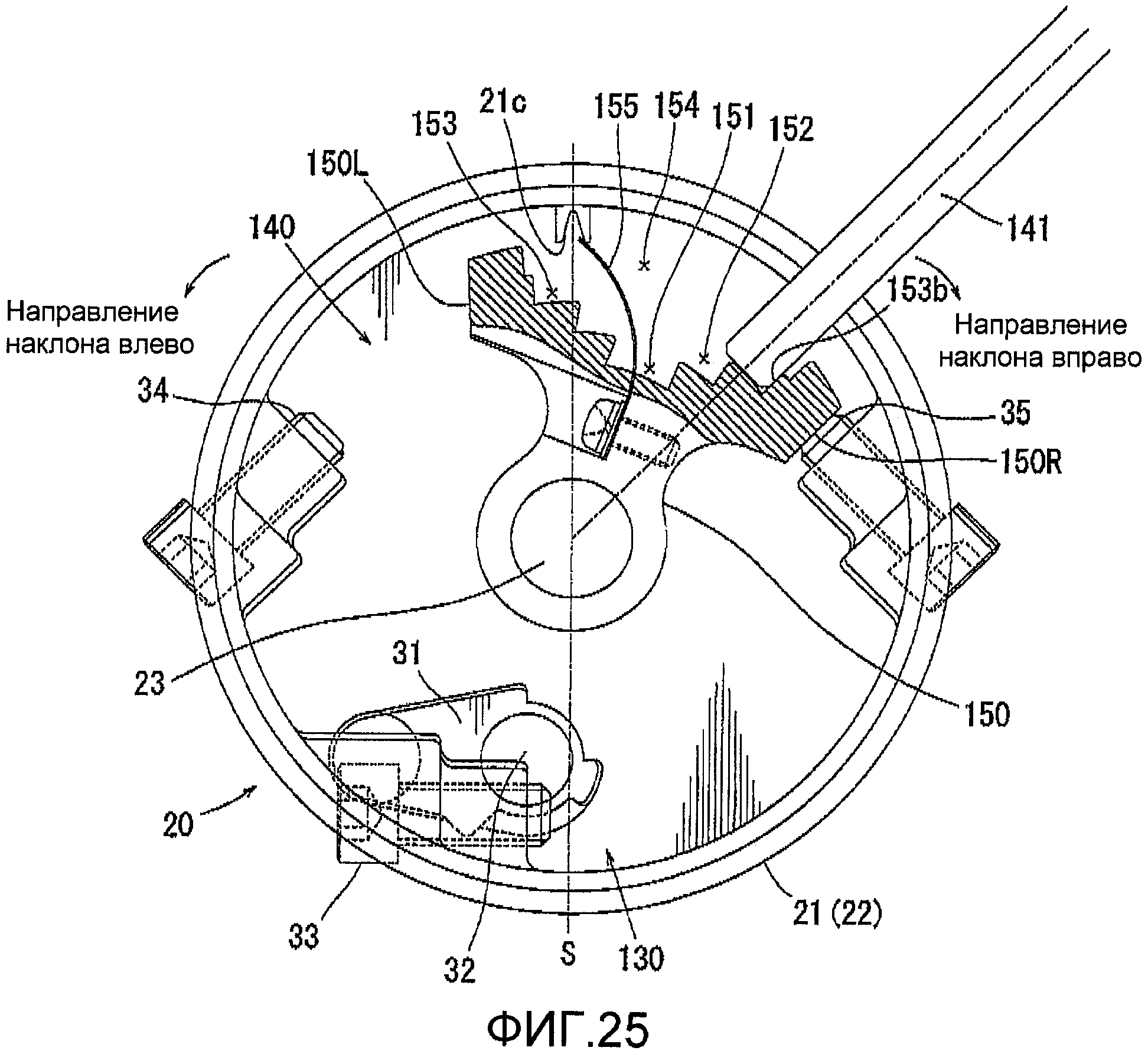

фиг.25 представляет собой вид спереди, аналогичный фиг.19, но показывающий операцию для установки инструментального блока в положении наклона вправо под углом 45°;

фиг.26 представляет собой вид спереди, аналогичный фиг.19, но показывающий операцию для установки инструментального блока в положении наклона влево под углом 47°;

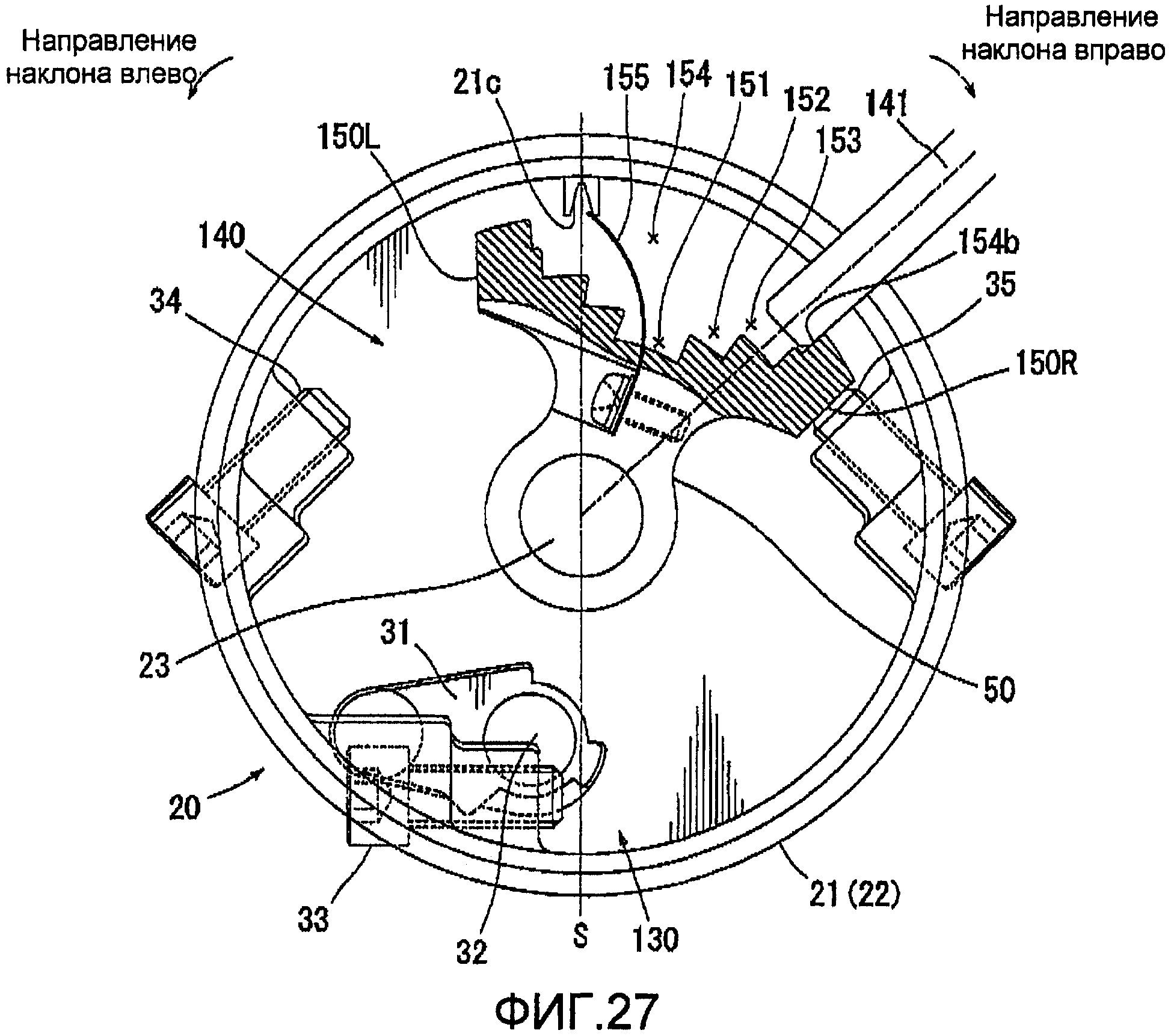

фиг.27 представляет собой вид спереди, аналогичный фиг.19, но показывающий операцию для установки инструментального блока в положении наклона вправо под углом 47°;

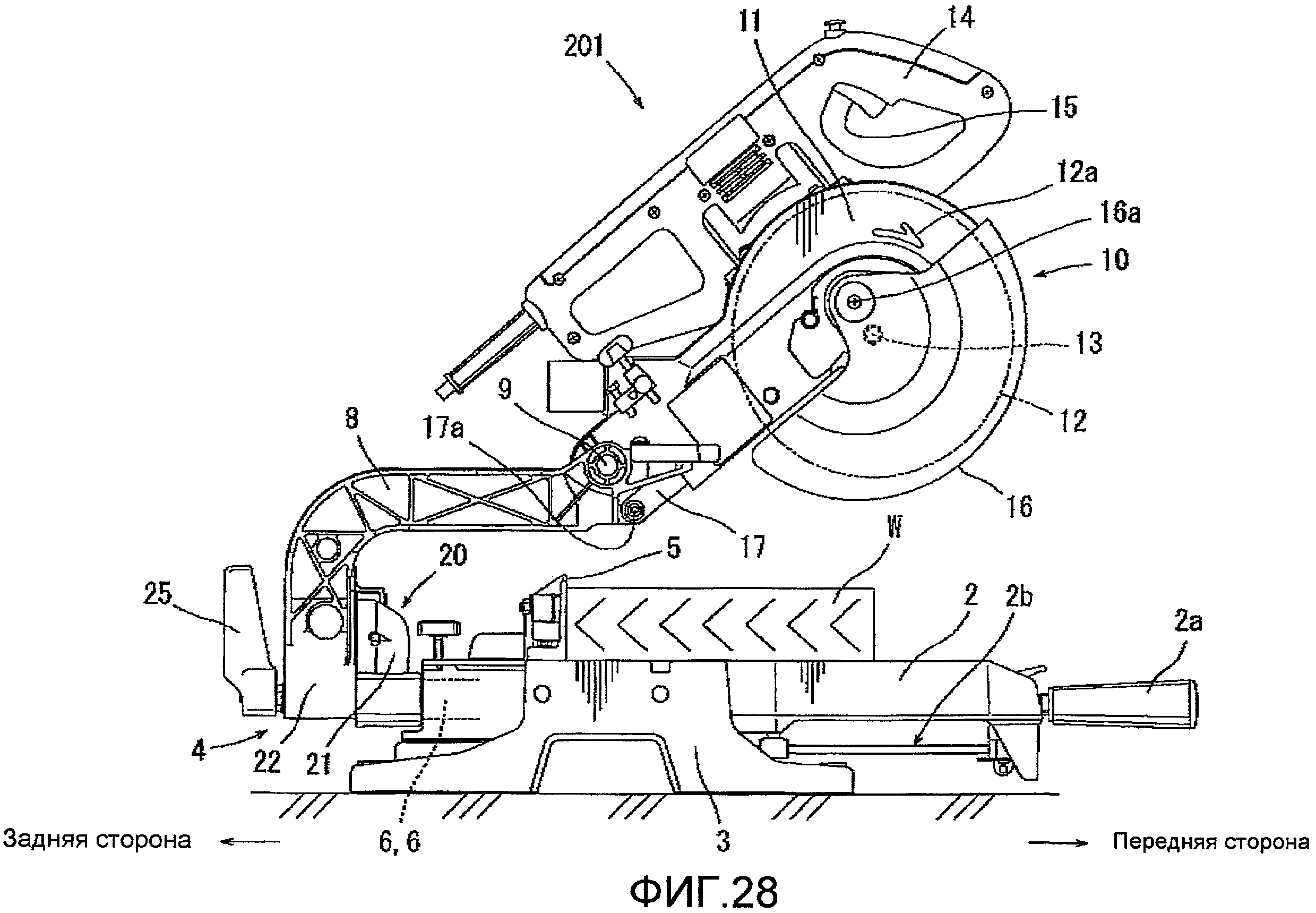

фиг.28 представляет собой вид сбоку настольного режущего устройства в соответствии с четвертым вариантом осуществления настоящего изобретения;

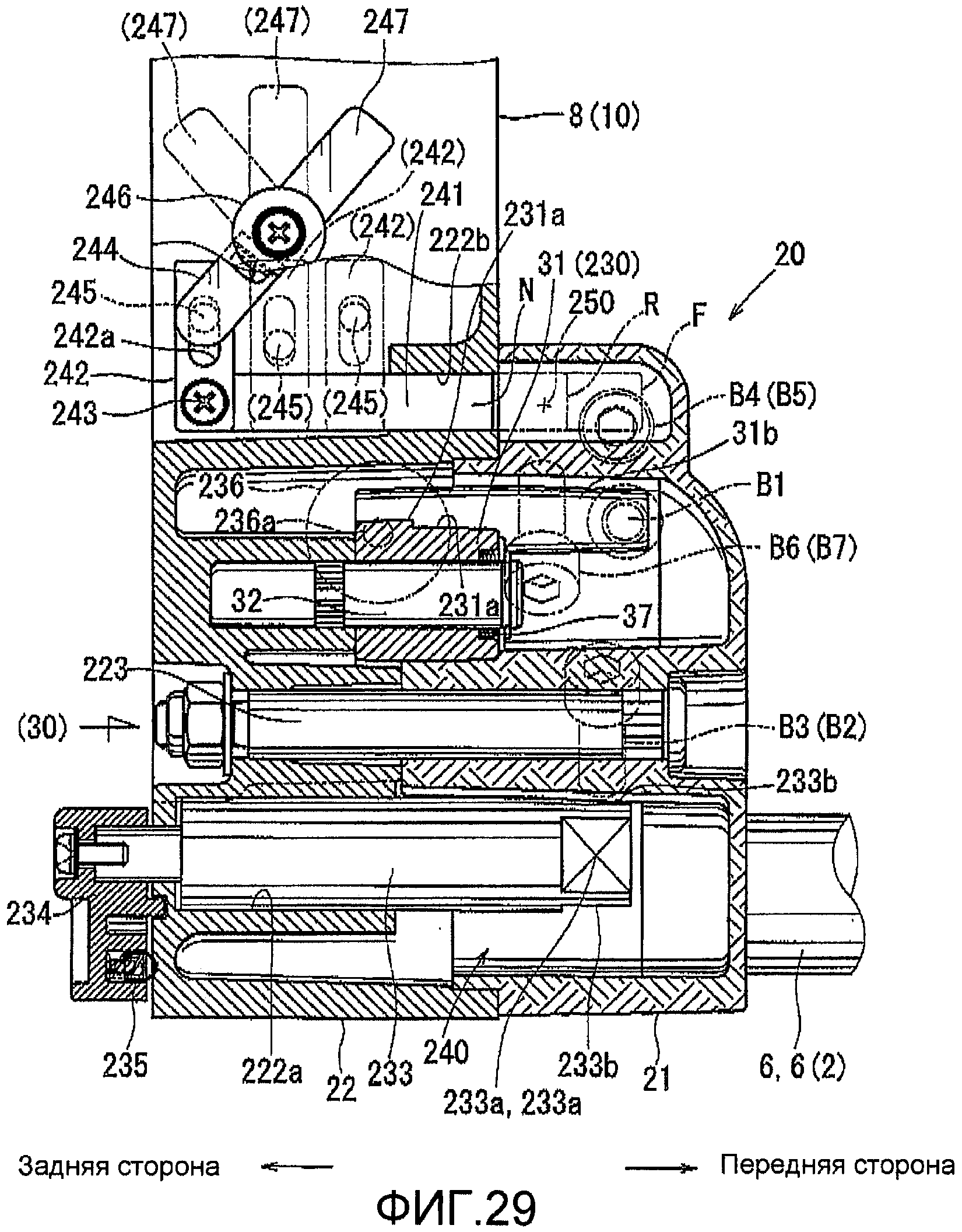

фиг.29 представляет собой вертикальное сечение поворотного опорного средства настольного режущего устройства по фиг.28;

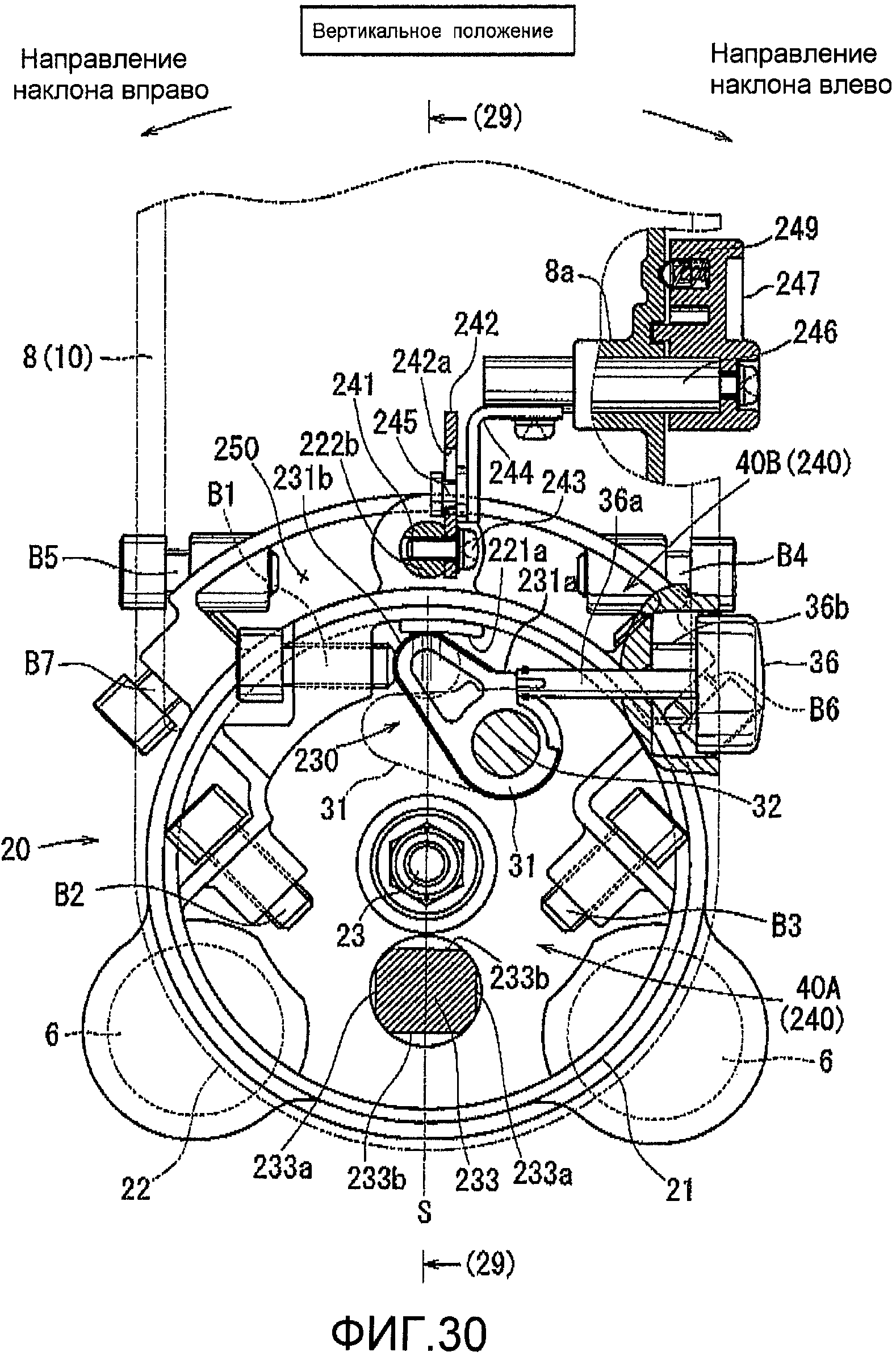

фиг.30 представляет собой вид, показывающий внутреннюю конструкцию опорного средства, если смотреть с задней стороны в направлении стрелки (30) на фиг.29, и показывающий операцию для установки инструментального блока в вертикальном положении;

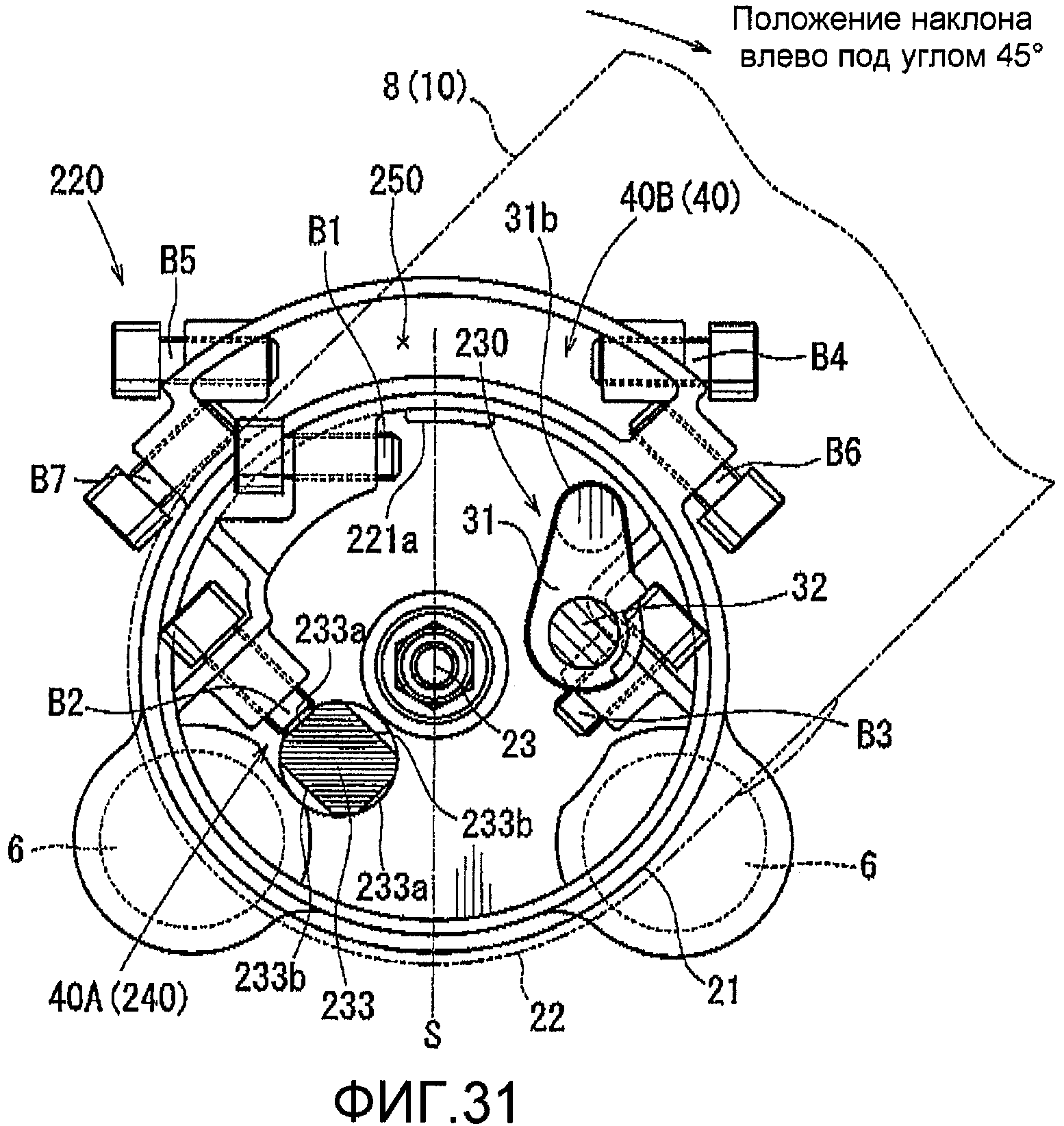

фиг.31 представляет собой вид, аналогичный фиг.30, но показывающий операцию для установки инструментального блока в вертикальном положении;

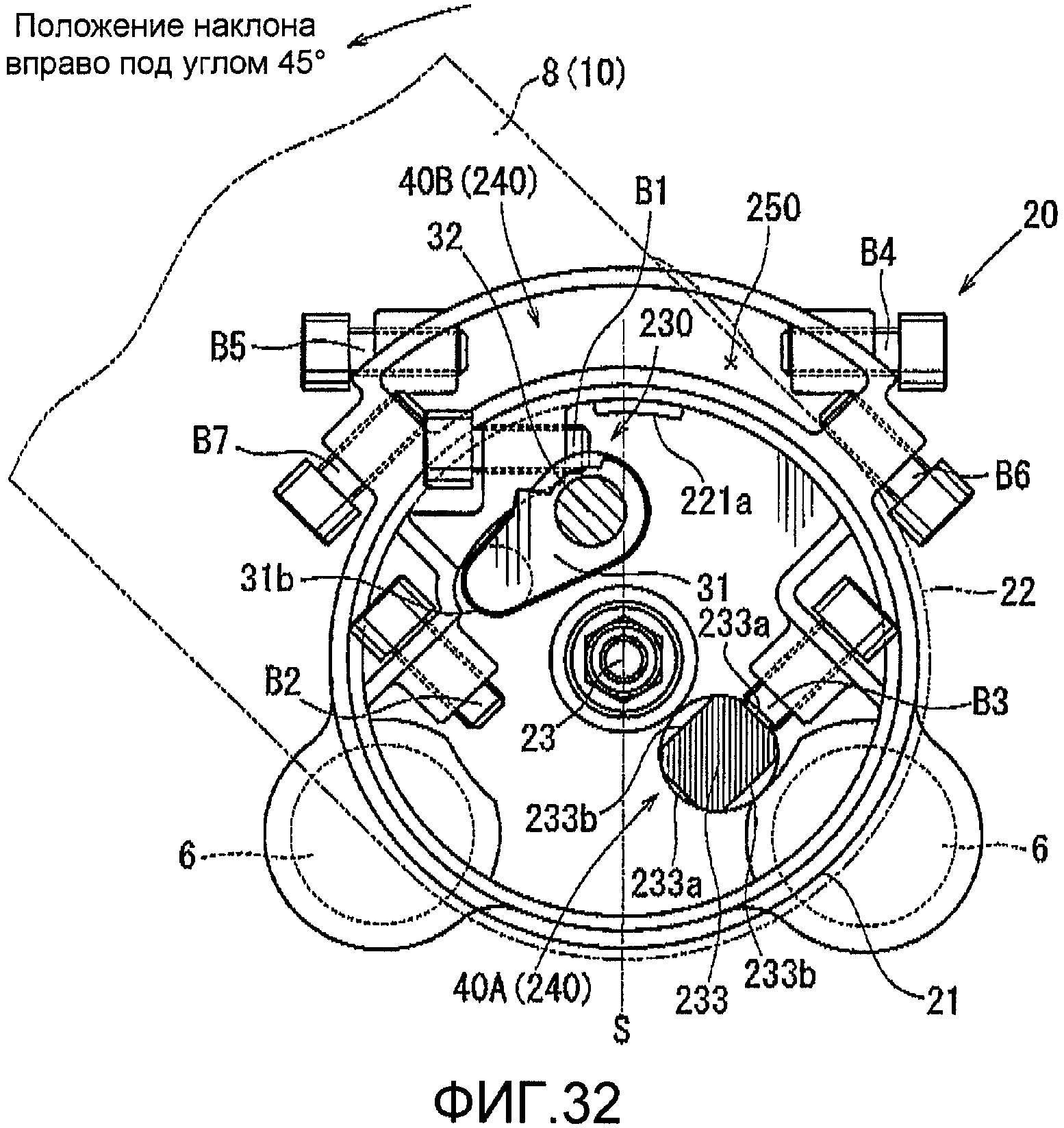

фиг.32 представляет собой вид, аналогичный фиг.30, но показывающий операцию для установки инструментального блока в положении наклона вправо под углом 45°;

фиг.33 представляет собой вид, аналогичный фиг.30, но показывающий операцию для установки инструментального блока в положении наклона влево под углом 48°;

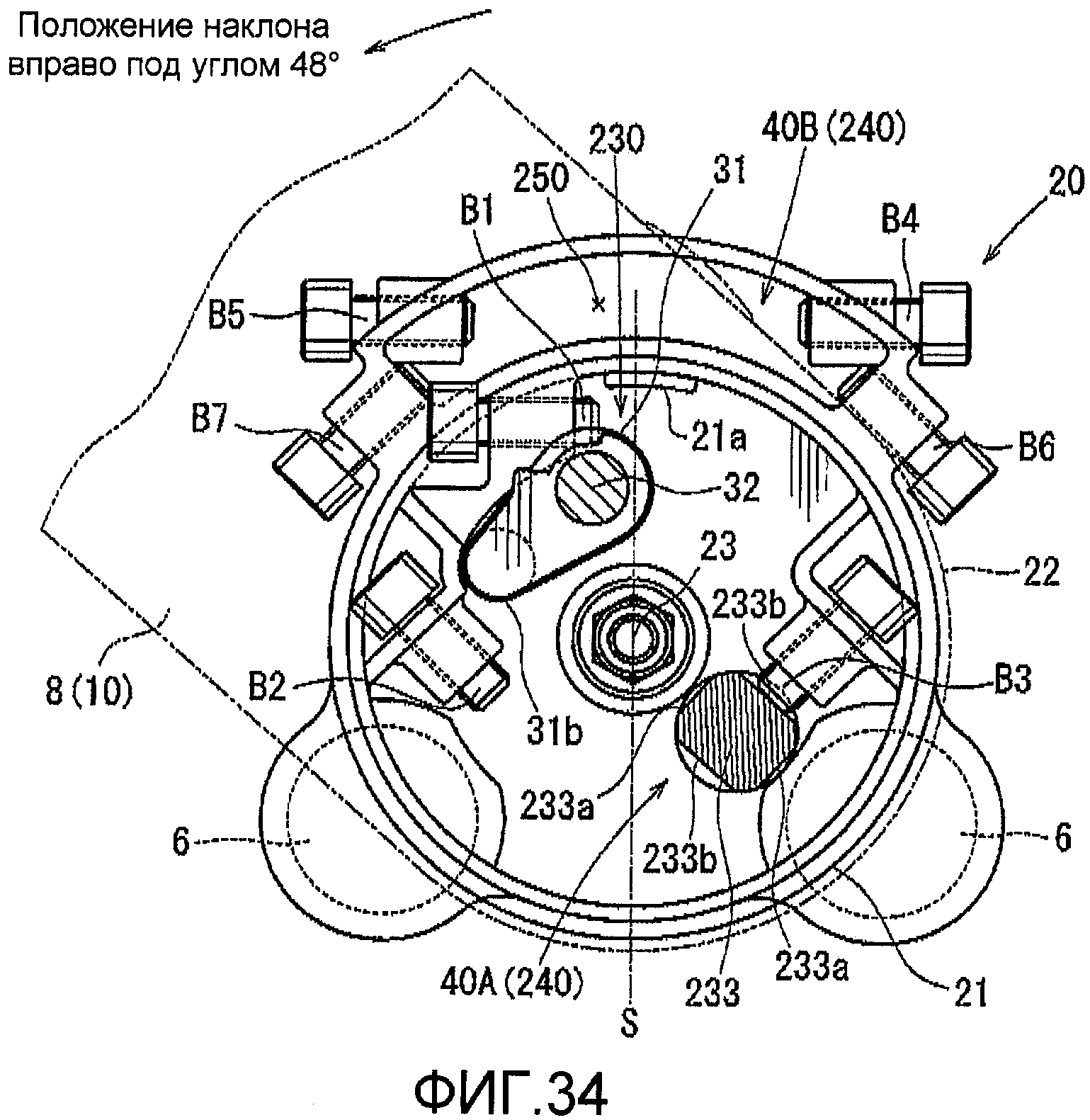

фиг.34 представляет собой вид, аналогичный фиг.30, но показывающий операцию для установки инструментального блока в положении наклона вправо под углом 48°;

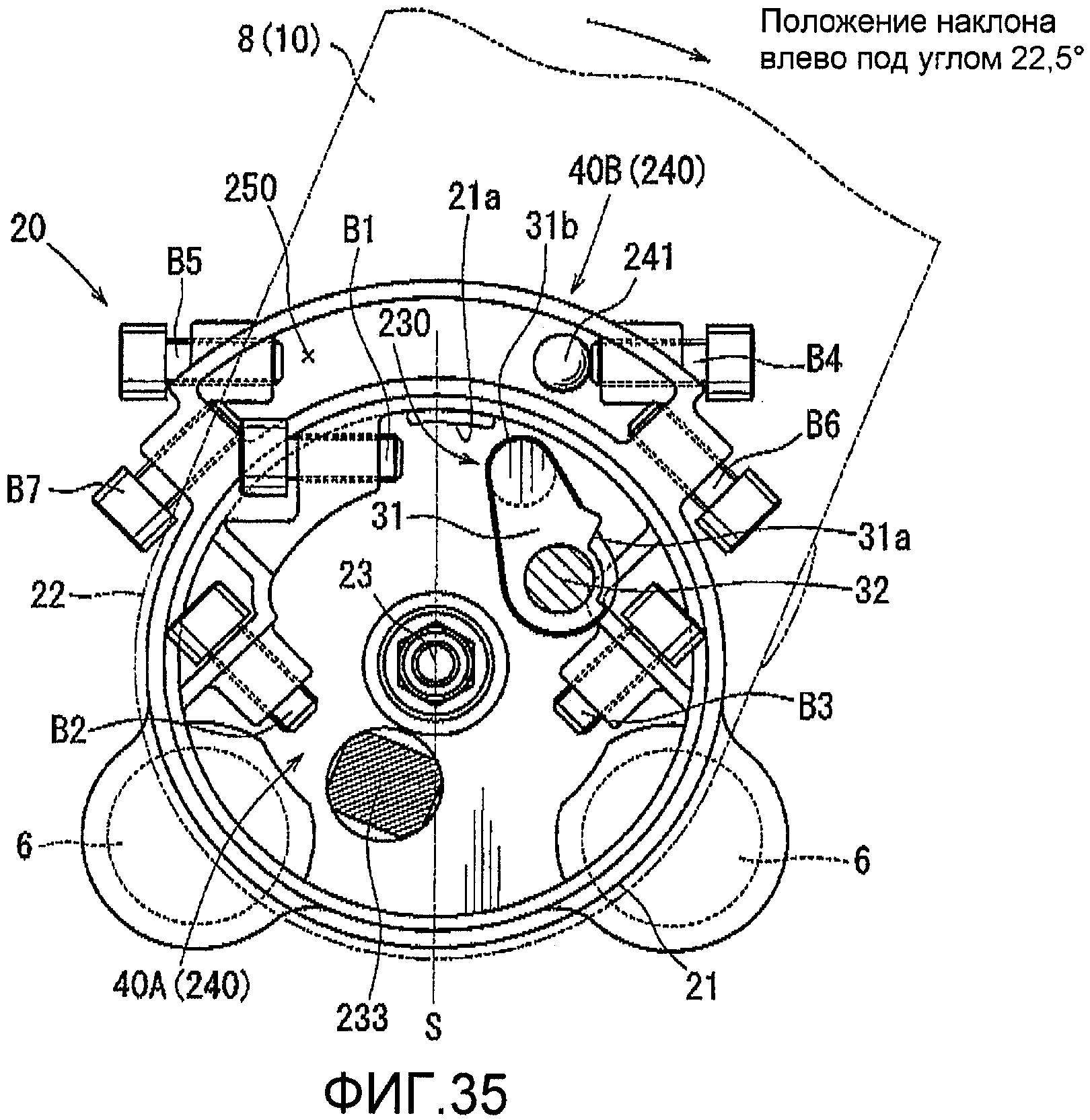

фиг.35 представляет собой вид, аналогичный фиг.30, но показывающий операцию для установки инструментального блока в положении наклона влево под углом 22,5°;

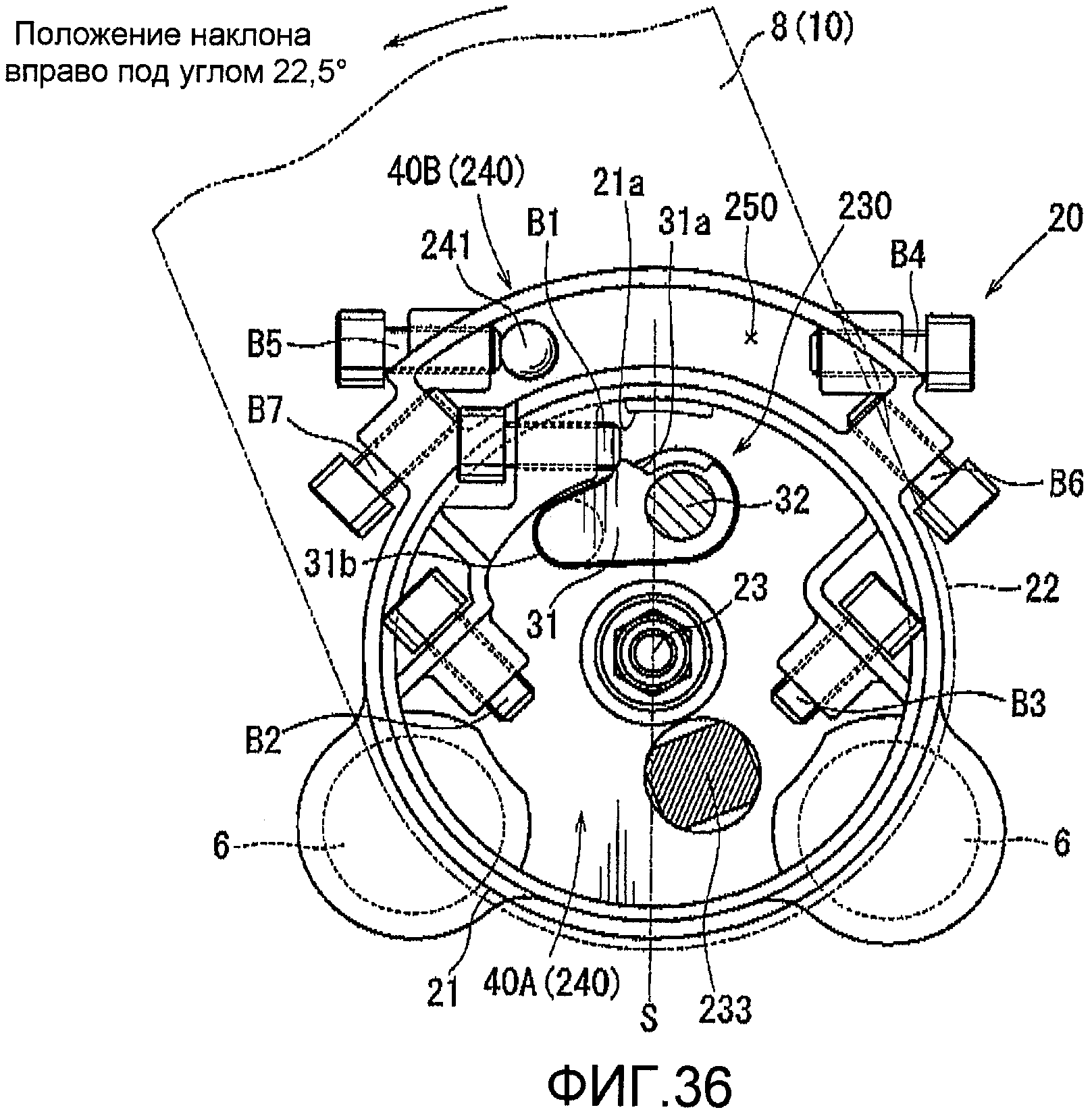

фиг.36 представляет собой вид, аналогичный фиг.30, но показывающий операцию для установки инструментального блока в положении наклона вправо под углом 22,5°;

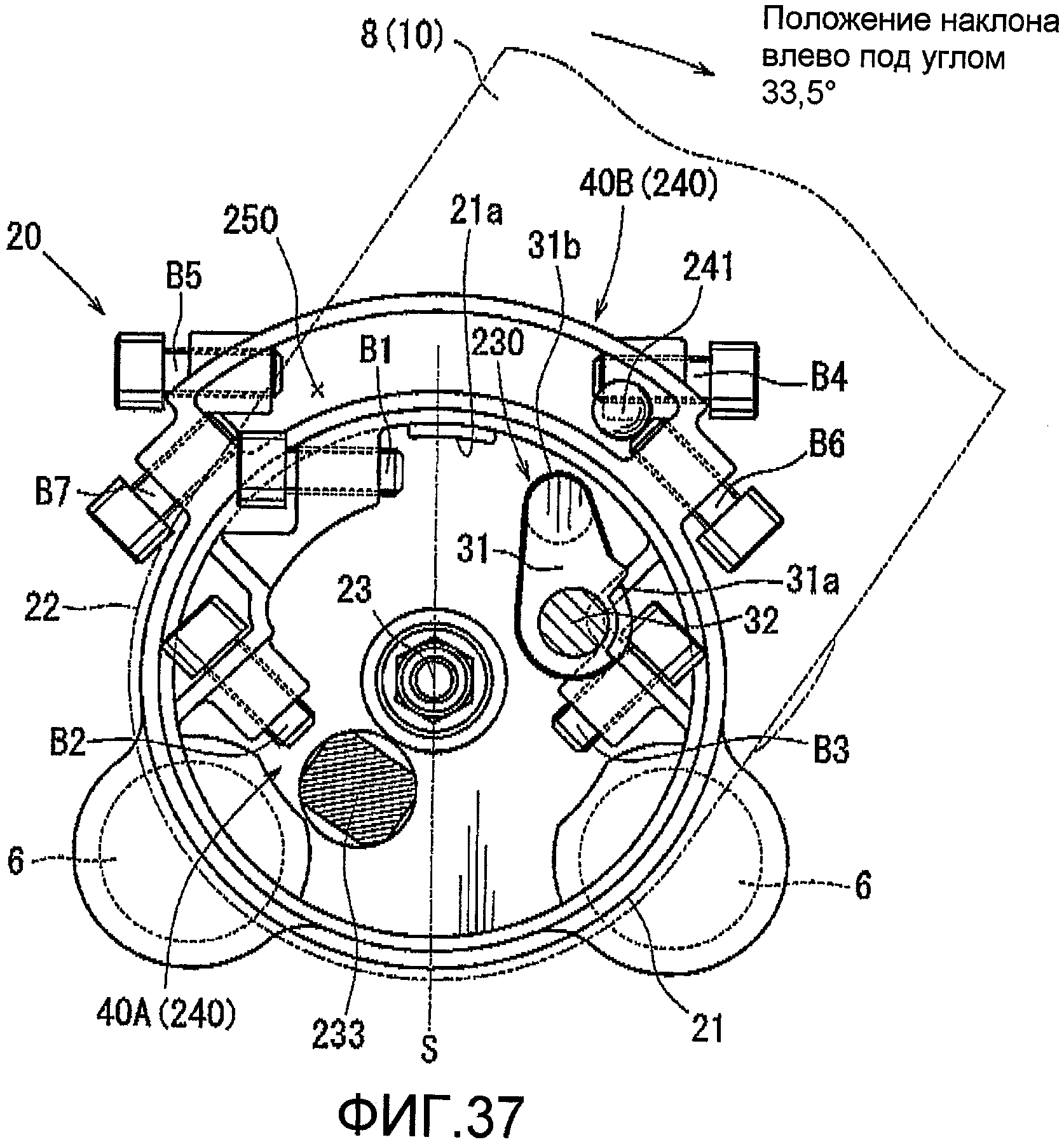

фиг.37 представляет собой вид, аналогичный фиг.30, но показывающий операцию для установки инструментального блока в положении наклона влево под углом 33,9°;

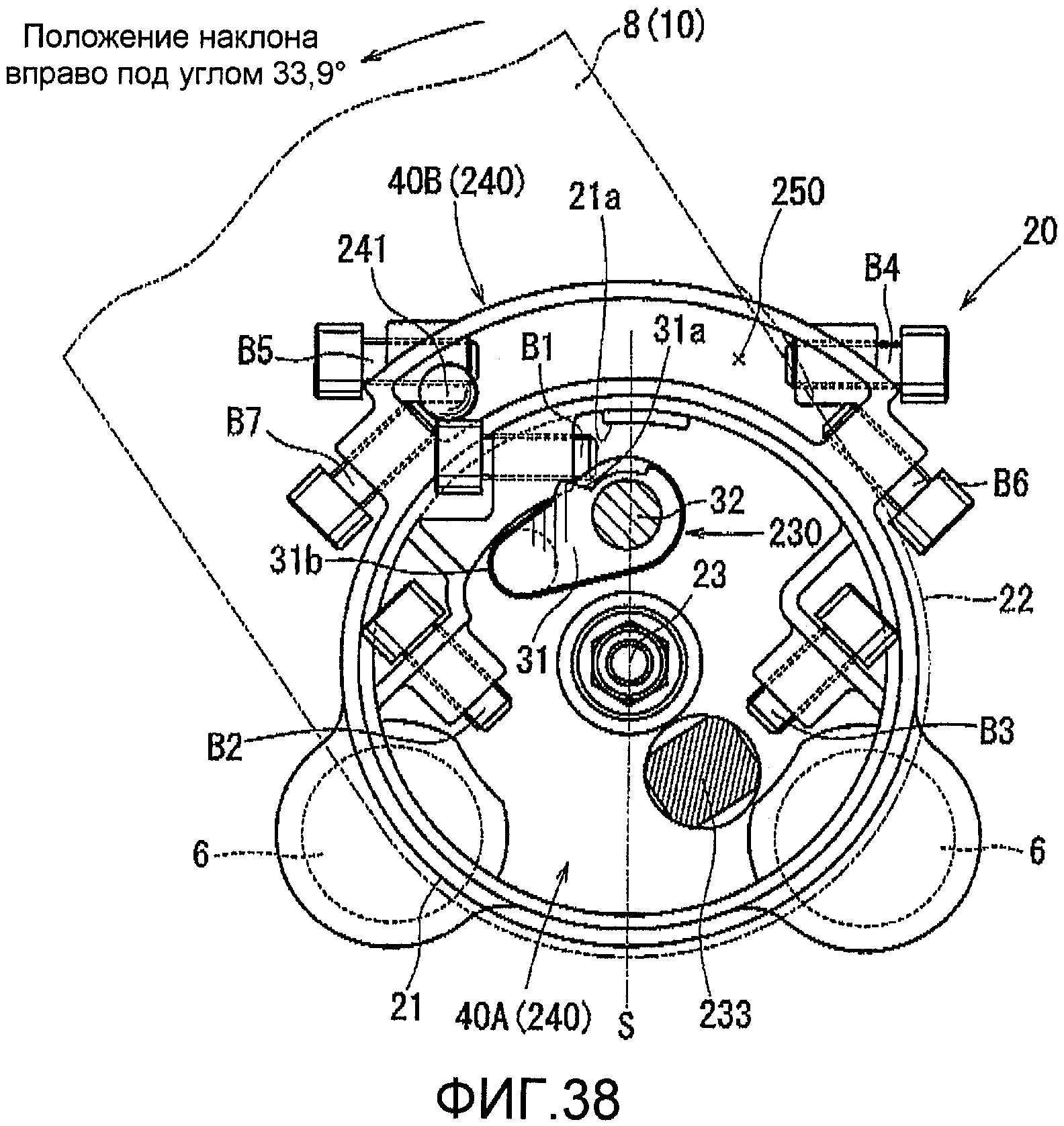

фиг.38 представляет собой вид, аналогичный фиг.30, но показывающий операцию для установки инструментального блока в положении наклона вправо под углом 33,9°;

фиг.39 представляет собой вид сзади поворотного опорного средства настольного режущего устройства в соответствии с пятым вариантом осуществления настоящего изобретения и показывает операцию для установки инструментального блока в вертикальном положении;

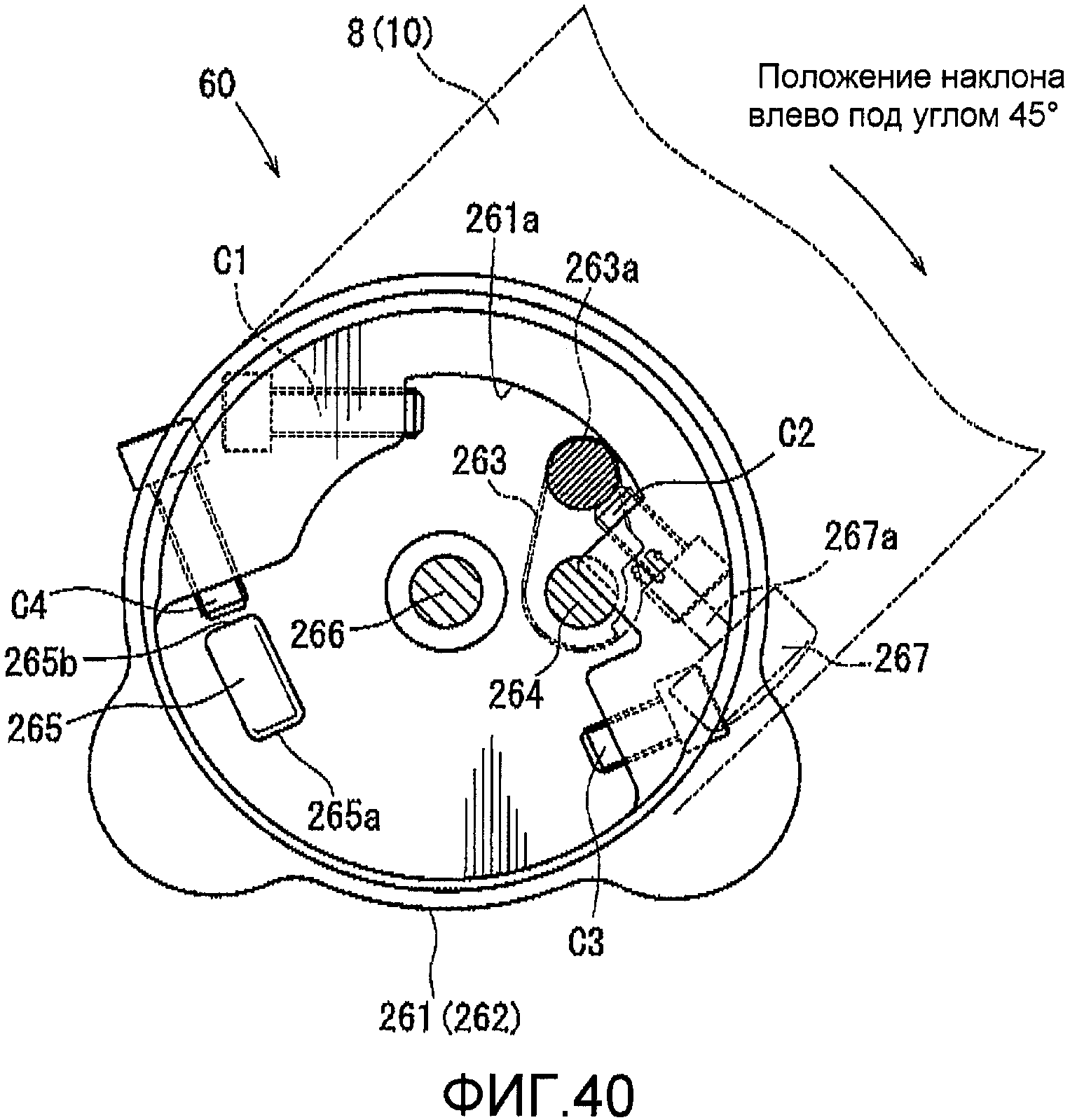

фиг.40 представляет собой вид сзади, аналогичный фиг.39, но показывающий операцию для установки инструментального блока в положении наклона влево под углом 45°;

фиг.41 представляет собой вид сзади, аналогичный фиг.39, но показывающий операцию для установки инструментального блока в положении наклона вправо под углом 45°; и

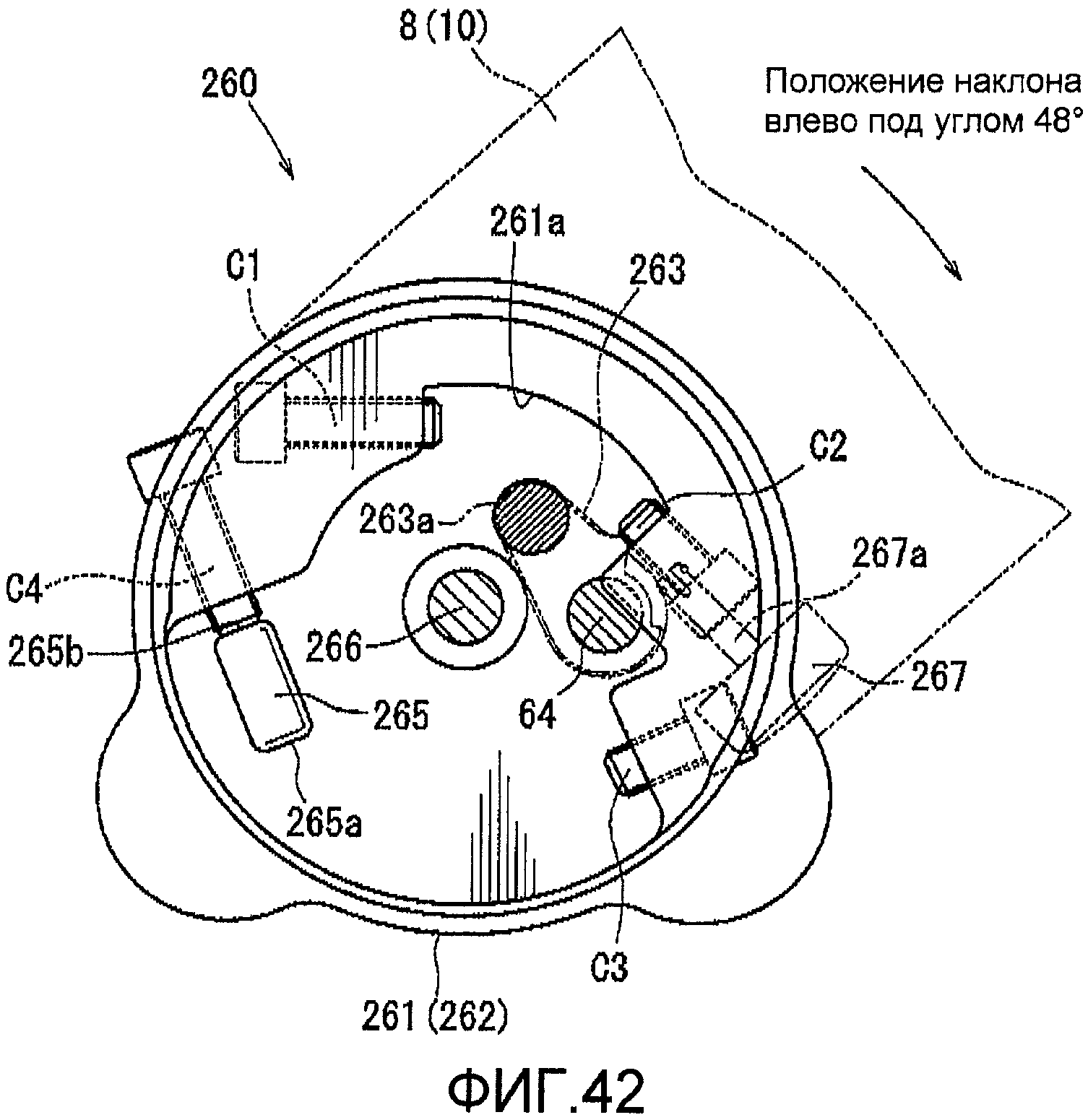

фиг.42 представляет собой вид сзади, аналогичный фиг.39, но показывающий операцию для установки инструментального блока в положении наклона влево под углом 48°.

Осуществление изобретения

Каждый из дополнительных признаков и каждая из дополнительных идей, раскрытых выше и ниже, могут быть использованы по отдельности или в сочетании с другими признаками или идеями для создания усовершенствованных режущих устройств. Показательные примеры настоящего изобретения, в которых используются многие из данных дополнительных признаков и идей как по отдельности, так и в сочетании друг с другом, будут ниже описаны подробно со ссылкой на приложенные чертежи. Данное подробное описание предназначено только для ознакомления специалиста в данной области техники с дополнительными деталями для реализации на практике предпочтительных аспектов настоящего изобретения и не предназначено для ограничения объема изобретения. Только формула изобретения определяет объем заявленного изобретения. Следовательно, комбинации признаков и операций, раскрытые в нижеприведенном подробном описании, могут быть необязательными для реализации изобретения на практике в самом широком смысле и вместо этого приведены только для конкретного описания показательных примеров изобретения. Более того, различные признаки показательных примеров и зависимых пунктов формулы изобретения могут быть скомбинированы способами, которые не перечислены конкретно, для представления дополнительных полезных вариантов осуществления идей настоящего изобретения.

В одном варианте осуществления режущее устройство включает в себя стол, имеющий поверхность стола, предназначенную для размещения на ней обрабатываемой детали, инструментальный блок, режущий инструмент, установленный в инструментальном блоке и имеющий ось вращения, и поворотное опорное средство, смонтированное на столе и служащее опорой для инструментального блока, так что инструментальный блок может быть наклонен вбок для размещения оси вращения режущего инструмента под углом относительно поверхности стола. Поворотное опорное средство включает в себя базовый элемент, прикрепленный к столу, и опорный элемент, предназначенный для обеспечения опоры для инструментального блока. Опорный элемент присоединен к базовому элементу так, что опорный элемент может поворачиваться относительно базового элемента вокруг оси поворота. Режущее устройство дополнительно включает в себя установочное средство, которое может обеспечить установку инструментального блока в множестве положений его наклона вбок. Установочное средство включает в себя множество установочных частей, предусмотренных на одном элементе из базового элемента и опорного элемента. Установочный элемент прикреплен к другому элементу из базового элемента и опорного элемента и выполнен с возможностью перемещения между положением фиксации, в котором он вводится во взаимодействие с любой из установочных частей, и положением расфиксации, в котором он выведен из взаимодействия с установочными частями. Следовательно, существует возможность надежной точной установки инструментального блока в множестве положений его наклона вбок.

Положения наклона вбок, которые могут быть обеспечены посредством установочного средства, могут включать положение наклона под углом 45°, в котором инструментальный блок наклонен под углом 45° относительно вертикального положения, при этом ось вращения режущего инструмента проходит по существу параллельно поверхности стола. Режущее устройство может дополнительно включать в себя фиксирующее средство, приводимое в действие для фиксации опорного элемента в заданном положении относительно базового элемента по отношению к направлению поворота вокруг оси поворота. Режущее устройство может дополнительно включать в себя управляющий элемент, присоединенный к установочному элементу и приводимый в действие оператором для перемещения установочного элемента между положением фиксации и положением расфиксации. Поджимающий элемент может поджимать установочный элемент по направлению к положению фиксации, так что установочный элемент может автоматически перемещаться в положение фиксации. Это может обеспечить повышение удобства и простоты использования режущего устройства.

Предпочтительно установочный элемент в положении расфиксации находится ближе к оператору, чем в положении фиксации, когда оператор находится в определенном положении для управления режущим устройством. При данном расположении оператор может легко манипулировать установочным элементом, когда он или она находится в определенном положении для управления режущим устройством. Установочные части могут представлять собой множество отверстий, и установочный элемент может представлять собой штифт. Следовательно, установочное средство может иметь компактную конструкцию.

Управляющий элемент может включать в себя круговую шкалу, поворачиваемую оператором, и устройство преобразования движения, которое может преобразовывать поворот круговой шкалы в перемещение установочного элемента между положением фиксации и положением расфиксации. Управляющий элемент может представлять собой рычаг, поворачиваемый оператором.

Установочное средство может дополнительно включать в себя пластинчатую пружину, упруго удерживающую установочный элемент в заданном положении, и кулачок, поворачивающийся под действием поворота рычага и воздействующий на пластинчатую пружину, так что установочный элемент перемещается по мере того, как пластинчатая пружина упруго деформируется под действием кулачка. При данной конструкции пластинчатая пружина может обеспечить ощущение ограничения во время перемещения рычага. Следовательно, существует возможность повышения удобства и простоты использования управляющего элемента. Кроме того, пластинчатая пружина может предотвратить останов установочного элемента в промежуточном положении между положением фиксации и положением расфиксации. Следовательно, установочное средство может работать надежно.

В другом варианте осуществления установочное средство включает в себя первый элемент, второй элемент и третий элемент. Первый элемент прикреплен к базовому элементу и выполнен с возможностью поворота вокруг оси поворота опорного элемента. Второй элемент прикреплен к опорному элементу и выполнен с возможностью перемещения в радиальном направлении относительно оси поворота опорного элемента. Третий элемент прикреплен к опорному элементу и расположен так, что он находится напротив первого элемента в направлении вдоль окружности относительно оси поворота. Первый элемент включает в себя множество углублений, расположенных последовательно в радиальном направлении. Каждое из углублений открыто в радиальном направлении наружу и имеет периферийный конец, предназначенный для контактирования с первым элементом. Периферийные концы углублений находятся в разных угловых положениях относительно оси поворота. Когда опорный элемент поворачивается относительно базового элемента, второй элемент может контактировать с периферийным концом одного из углублений в зависимости от положения второго элемента в радиальном направлении и может обеспечить перемещение первого элемента по направлению к третьему элементу, так что первый элемент может удерживаться между вторым элементом и третьим элементом. Следовательно, положение поворота вбок, которое может быть обеспечено посредством установочного средства, может изменяться, когда второй элемент перемещается в радиальном направлении. Следовательно, существует возможность быстрой точной установки инструментального блока в положениях, при которых он будет повернут вбок.

Третий элемент может представлять собой пару упорных элементов, расположенных с противоположных сторон первого элемента в направлении вдоль окружности. Каждое из углублений имеет противоположные периферийные концы, предназначенные для контактирования со вторым элементом, и может иметь конфигурацию, симметричную относительно центральной линии, проходящей в радиальном направлении. Углубления имеют разную длину в направлении вдоль окружности и разную глубину.

Установочное средство может дополнительно включать в себя удерживающее средство, упруго удерживающее первый элемент в заданном положении, при котором второй элемент находится напротив одного из углублений, расположенного ближе всего к оси поворота. Следовательно, когда второй элемент отводится от первого элемента, первый элемент может автоматически перемещаться в его исходное положение. Следовательно, существует возможность повышения удобства и простоты использования установочного средства.

Установочное средство может дополнительно включать в себя рычаг управления, приводимый в действие оператором для перемещения второго элемента в радиальном направлении. Второй элемент может представлять собой штифт, имеющий ось, проходящую в радиальном направлении.

В еще одном варианте осуществления режущее устройство включает в себя первое и второе установочные средства, каждое из которых выполнено с конфигурацией, обеспечивающей возможность установки инструментального блока в любом из множества положений наклона вбок. Каждое из первого и второго установочных средств включает в себя первый элемент и, по меньшей мере, один второй элемент. Первый элемент прикреплен к одному элементу из базового элемента и опорного элемента с возможностью перемещения. По меньшей мере, один второй элемент прикреплен к другому элементу из базового элемента и опорного элемента так, что первый элемент может контактировать, по меньшей мере, с одним вторым элементом для установки инструментального блока в различных положениях наклона вбок в зависимости от положения первого элемента. При данной конструкции существует возможность быстрой точной установки инструментального блока в множестве положений наклона вбок.

Первое установочное средство и второе установочное средство могут быть выполнены с возможностью приведения их в действие независимо друг от друга. Режущее устройство может дополнительно включать в себя третье установочное средство, которое может обеспечить установку инструментального блока в вертикальном положении. По меньшей мере, одни вторые элементы могут представлять собой множество болтов, образующих резьбовое соединение с другим элементом из базового элемента и опорного элемента.

Положения наклона вбок, которые могут быть обеспечены посредством первого установочного средства, могут включать положение наклона под углом 45° и положение наклона под углом 48°. Положения наклона вбок, которые могут быть обеспечены посредством второго установочного средства, могут включать положение наклона под углом 22,5° и положение наклона под углом 33,9°.

Первый элемент первого установочного средства может опираться с возможностью поворота на один элемент из базового элемента и опорного элемента и может иметь множество установочных поверхностей, расположенных на различных расстояниях от оси поворота первого элемента, так что любая из установочных поверхностей первого элемента может контактировать с, по меньшей мере, одним вторым элементом в зависимости от положения первого элемента.

Альтернативно, первый элемент может опираться на один элемент из базового элемента и опорного элемента с возможностью перемещения в аксиальном направлении, и множество вторых элементов могут быть расположены в разных местах относительно направления перемещения первого элемента, так что первый элемент может контактировать с любым из вторых элементов в зависимости от положения первого элемента.

В еще одном варианте осуществления режущее устройство включает в себя первое установочное средство и второе установочное средство. Первое установочное средство может обеспечить установку инструментального блока в вертикальном положении и, по меньшей мере, в первом положении наклона вбок. Второе установочное средство может обеспечить установку инструментального блока, по меньшей мере, во втором положении наклона вбок. Первое установочное средство включает в себя первый элемент и, по меньшей мере, два вторых элемента. Первый элемент прикреплен к одному элементу из базового элемента и опорного элемента так, что первый элемент может перемещаться между рабочим положением и нерабочим положением. Вторые элементы прикреплены к другому элементу из базового элемента и опорного элемента. Первый элемент может контактировать с любым из вторых элементов для установки инструментального блока в вертикальном положении или, по меньшей мере, в первом наклонном положении, когда первый элемент расположен в рабочем положении. Второе установочное средство может обеспечить установку инструментального блока, по меньшей мере, во втором положении наклона вбок, когда первый элемент первого установочного средства расположен в нерабочем положении. Следовательно, инструментальный блок может быть установлен, по меньшей мере, в трех разных наклонных положениях посредством функционирования первого элемента первого установочного средства. Следовательно, существует возможность быстрой точной установки инструментального блока в положениях наклона вбок.

Второе установочное средство может обеспечить установку инструментального блока во втором положении наклона вбок и в третьем положении наклона вбок. Установочное средство может дополнительно включать в себя третий элемент и два четвертых элемента. Третий элемент прикреплен к одному элементу из базового элемента и опорного элемента. Четвертые элементы прикреплены к другому элементу из базового элемента и опорного элемента. Третий элемент может контактировать с любым из четвертых элементов для установки инструментального блока во втором положении наклона вбок или в третьем положении наклона вбок.

Вторые элементы и/или четвертые элементы могут представлять собой болты, которые образуют резьбовые соединения с одним элементом из базового элемента и опорного элемента.

ПЕРВЫЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ

Режущее устройство 1 в соответствии с первым вариантом осуществления настоящего изобретения будет описано далее со ссылкой на фиг.1-15. Режущее устройство 1 по данному варианту осуществления, как правило, включает в себя стол 2, предназначенный для размещения на нем обрабатываемой детали W. Основание 3 служит опорой для стола 2 так, что стол 2 может поворачиваться в заранее заданных пределах угла поворота в горизонтальной плоскости. Опора 4 расположена в задней части (левой концевой части, если смотреть на фиг.1) стола 2. Инструментальный блок 10 опирается на опору 4. Оператор, управляющий режущим устройством 1, может находиться с правой стороны, если смотреть на фиг.1. Следовательно, описание будет выполнено с учетом предположения, заключающегося в том, что сторона оператора (правая сторона на фиг.1) представляет собой переднюю сторону, и предположения, заключающегося в том, что сторона, противоположная по отношению к оператору (левая сторона на фиг.1), представляет собой заднюю сторону. Кроме того, описание будет выполнено с учетом предположения, заключающегося в том, что правая сторона и левая сторона оператора рассматриваются соответственно в качестве правой стороны и левой стороны. Рукоятка 2а, приводимая в действие оператором, и механизм 2b блокировки, предназначенный для фиксации углового положения стола 2 с возможностью расфиксации, расположены с передней стороны стола 2.

Направляющая линейка 5, предназначенная для установки обрабатываемой детали W в заданном положении относительно направления, параллельного поверхности стола 2 (то есть горизонтального направления), расположена над столом 2. Направляющая линейка 5 прикреплена к основанию 3 и продолжается над столом 2. Направляющая линейка 5 расположена на некотором расстоянии от верхней поверхности стола 2 с образованием небольшого зазора между направляющей линейкой 5 и верхней поверхностью стола 2, так что стол 2 может поворачиваться, и при этом направляющая линейка 5 не будет создавать препятствия для данного поворота. Непоказанное зажимное средство может обеспечить фиксацию обрабатываемой детали W в заданном положении после установки обрабатываемой детали W в заданном положении посредством направляющей линейки 5.

Опора 4 включает в себя пару из правой и левой направляющих планок 6, предназначенных для обеспечения опоры для инструментального блока 10 так, что инструментальный блок 10 может плавно перемещаться в горизонтальном направлении относительно стола 2, поворотное опорное средство 20, предназначенное для обеспечения возможности наклона инструментального блока в направлениях вправо и влево, если смотреть со стороны оператора (то есть в направлении, перпендикулярном поверхности листа с фиг.2), и кронштейн 8, предназначенный для обеспечения возможности наклона инструментального блока 10 в вертикальном направлении. При обработке резанием обрабатываемой детали W посредством плавного перемещения инструментального блока 10 в горизонтальном направлении посредством правой и левой направляющих планок 6 инструментальный блок 10 перемещается справа влево, если смотреть на фиг.1.

Кронштейн 8 имеет конфигурацию в виде перевернутой буквы L. Несущий корпус 11 инструментального блока 10 соединен с возможностью поворота в вертикальной плоскости с передним концом кронштейна 8 посредством оси 9 поворота. Несущий корпус 11 закрывает по существу верхнюю половину круглого режущего инструмента 12, который имеет шпиндель 13, опирающийся на несущий корпус 11 с возможностью вращения. Шпиндель 13 соединен с электродвигателем (непоказанным) посредством зубчатого редуктора. Электродвигатель прикреплен к задней части несущего корпуса 11. Следовательно, при приведении электродвигателя в действие режущий инструмент 12 вращается в направлении по часовой стрелке на фиг.1, как показано контурной стрелкой 12а. В данном варианте осуществления ось вращения шпинделя 13 совпадает с осью вращения режущего инструмента 12.

Ручка 14, выполненная с возможностью захвата ее оператором, расположена в задней части несущего корпуса 11 и имеет рычаг переключения или пусковое средство 15, прикрепленное к ней. Следовательно, когда оператор захватывает ручку 14 и прикладывает усилие к пусковому средству 15 своими (его или ее) пальцами, электродвигатель запускается для приведения режущего инструмента 12 во вращение. Когда оператор наклоняет инструментальный блок 10 вниз при одновременном захвате им или ею ручки 14, вращающийся режущий инструмент 12 может выполнять операцию резания на обрабатываемой детали W. Выполненный с возможностью перемещения подвижный кожух 16 может открывать и закрывать нижнюю половину режущего инструмента 12 при наклоне инструментального блока 10 в вертикальной плоскости. Более точно, соединительный рычаг 17 расположен между подвижным кожухом 16 и передней частью кронштейна 8. Задний конец (левый конец, если смотреть на фиг.1) соединительного рычага 17 соединен с возможностью поворота в вертикальной плоскости с передней частью кронштейна 8 посредством опорной оси 17а. Опорная ось 17а смещена от оси 9 поворота на заранее заданное расстояние. При наклоне инструментального блока 10 в вертикальной плоскости соединительный рычаг 17 поворачивается вокруг опорной оси 17а относительно кронштейна 8. Следовательно, когда инструментальный блок 10 наклоняется в вертикальной плоскости вниз, подвижный кожух 16 поворачивается в направлении против часовой стрелки, если смотреть на фиг.1, с тем, чтобы обеспечить открытие. В результате нижняя половина режущего инструмента 12 постепенно открывается. С другой стороны, когда инструментальный блок 10 поворачивают вверх, подвижный кожух 16 поворачивается в направлении по часовой стрелке, если смотреть на фиг.1, так что нижняя половина режущего инструмента 12 постепенно закрывается.

Далее будет описано поворотное опорное средство 20. Поворотное опорное средство 20 включает в себя базовый элемент 21 и опорный элемент 22. Базовый элемент 21 жестко прикреплен к задним концам направляющих планок 6, так что базовая часть 21 опирается на заднюю часть стола 2 через посредство направляющих планок 6.

Как показано на фиг.2, опорный элемент 22 присоединен с возможностью поворота к базовому элементу 21 посредством опорного стрежня 23. Опорный стержень 23 проходит параллельно верхней поверхности стола 2 и перпендикулярно оси вращения режущего инструмента 12. Кроме того, ось опорного стержня 23 проходит через центр поворота стола 2 на виде в плане. Кронштейн 8 выполнен за одно целое с опорным элементом 22. Следовательно, режущий блок 10 может быть наклонен в направлениях вправо и влево посредством поворота опорного элемента 22 вокруг опорного стержня 23.

Угловое положение опорного элемента 22 относительно базового элемента 21 может быть зафиксировано посредством фиксирующего элемента 24. В данном варианте осуществления фиксирующий элемент 24 представляет собой крепежный винт и имеет стержень 24а с резьбой, который ввинчивается в резьбовое отверстие 21а, образованное в базовом элементе 21. Следовательно, вращение фиксирующего элемента 24 в одном направлении для затягивания стержня 24а с резьбой может обеспечить фиксацию опорного элемента 22 в заданном положении, и вращение фиксирующего элемента 24 в противоположном направлении для ослабления стержня 24а с резьбой может обеспечить возможность поворота опорного элемента 22 относительно базового элемента 21.

Угловое положение опорного элемента 22 относительно базового элемента 21 и в конечном счете положение наклона вправо или влево (то есть положение наклона вбок) инструментального блока 10 могут быть заданы соответствующими разным угловым положениям. В данном варианте осуществления задаваемые угловые положения включают положение, соответствующее углу 0° (то есть вертикальное положение), положения наклона вправо, включая положение наклона вправо под углом 22,5°, положение наклона вправо под углом 33,9°, положение наклона вправо под углом 45° и положения наклона влево, включая положение наклона влево под углом 22,5°, положение наклона влево под углом 33,9° и положение наклона влево под углом 45°. В положении, соответствующем 0°, режущий инструмент 12 расположен в базовой плоскости S, показанной на фиг.3, которая перпендикулярна верхней поверхности стола 2. В положениях наклона вправо и влево под углом 22,5°, положениях наклона вправо и влево под углом 33,9° и в положениях наклона вправо и влево под углом 45° режущий инструмент 12 наклонен соответственно под углами 22,5°, 33,9° и 45° относительно базовой плоскости S.

Положение, соответствующее 0°, или вертикальное положение используется, когда обрабатываемую деталь W обрабатывают резанием при оси вращения режущего инструмента 12 (то есть оси шпинделя 13), расположенной параллельно верхней поверхности стола 2. Таким образом, в данном положении режущий инструмент 12 расположен перпендикулярно верхней поверхности стола 2. Положение, соответствующее 0°, или вертикальное положение наиболее часто используется для обработки резанием обрабатываемых деталей и может быть установлено посредством первого установочного средства 30.

Первое установочное средство 30 включает в себя установочный рычаг 31, который установлен в опорном элементе 22 опорного стержня 32 с возможностью поворота. Опорный стержень 32 проходит параллельно опорному стержню 23. Пружина кручения (непоказанная) обычно поджимает установочный рычаг 31 для поворота его вокруг опорного стержня 32 так, что установочный рычаг 31 удерживается в положении ограничения, при котором установочный рычаг 31 поджимается к внутренней стенке опорного элемента 22. Рабочее положение установочного рычага 31 показано сплошными линиями на фиг.3. Нерабочее положение установочного рычага 31 показано штрихпунктирными линиями на фиг.3.

Первый, второй и третий упорные болты 33, 34, 35 образуют резьбовые соединения с базовым элементом 21. Более точно, первый - третий упорные болты 33, 34 и 35 образуют резьбовые соединения с представляющей собой по существу верхнюю половину частью базового элемента 21 с наружной стороны базового элемента 21, так что концевые части тел первого - третьего упорных болтов 33, 34 и 35 входят в базовый элемент 21. Следовательно, длину, на которую первый - третий упорные болты 33, 34 и 35 входят в базовый элемент 21, можно регулировать с наружной стороны базового элемента 21 посредством поворота соответственно первого - третьего упорных болтов 33, 34 и 35. Первый упорный болт 33 образует часть первого стопорного механизма 30, в то время как второй и третий упорные болты 34 и 35 образуют часть второго установочного средства 40, как будет разъяснено позднее.

Первый упорный болт 33 расположен между вторым и третьим упорными болтами 34 и 35 в направлении вдоль окружности и используется для установки инструментального блока 10 в вертикальном положении. Первый упорный болт 33 проходит по существу параллельно верхней поверхности стола 2. Второй упорный болт 34, расположенный с правой стороны, если смотреть на фиг.3, используется для установки инструментального блока 10 в положении наклона вправо под углом 45°. Третий упорный болт 35, расположенный с левой стороны, если смотреть на фиг.3, используется для установки инструментального блока 10 в положении наклона влево под углом 45°. Каждый из второго и третьего упорных болтов 34 и 35 ориентирован так, что он будет наклонен под углом 45° относительно верхней поверхности стола 2.

Посредством регулирования длины первого - третьего упорных болтов 33, 34 и 35, на которую они входят в базовый элемент 21, можно точно отрегулировать соответственно положение, соответствующее 0°, положение наклона вправо под углом 45° и положение наклона влево под углом 45°.

Как показано на фиг.3, инструментальный блок 10 может быть установлен в положении, соответствующем 0°, когда контактный конец установочного рычага 31 войдет в контакт с первым упорным болтом 33. В этом случае инструментальный блок 10 может быть зафиксирован в положении, соответствующем 0°, посредством фиксации базовой части 21 в заданном положении относительно направления поворота посредством операции затягивания фиксирующего элемента 24.

Когда установочный рычаг 31 удерживается в рабочем положении, при котором контактный конец установочного рычага 31 находится в контакте с внутренней периферийной стенкой опорного элемента 22, инструментальный блок 10 может быть наклонен влево, но не может быть наклонен вправо. Для обеспечения возможности наклона инструментального блока 10 вправо установочный рычаг 31 перемещают из рабочего положения в нерабочее положение. Возможность данного перемещения установочного рычага 31 обеспечивается посредством нажатия нажимной кнопки 36, которая прикреплена к боковой стороне опорного элемента 22. Кнопка 36 имеет воздействующий стержень 36а, продолжающийся в опорный элемент 22. Когда установочный рычаг 31 находится в рабочем положении, контактный конец воздействующего стержня 36а находится напротив выступа 31а, образованного на установочном рычаге 31. Пружина (непоказанная) обычно удерживает воздействующий стержень 36а в заданном положении, при котором контактный конец воздействующего стержня 36а расположен на небольшом расстоянии от выступа 31а. Следовательно, если оператор нажимает кнопку 36 влево, если смотреть на фиг.3, преодолевая поджимающую силу, действующую со стороны пружины, контактный конец воздействующего стержня 36а поджимается к выступу 31а, так что установочный рычаг 31 поворачивается из рабочего положения в нерабочее положение, показанное штрихпунктирными линиями на фиг.3.

Когда установочный рычаг 31 расположен в нерабочем положении, контактный конец установочного рычага 31 может не контактировать с первым упорным болтом 33. Следовательно, опорный элемент 22 может поворачиваться относительно базового элемента 21 в направлении против часовой стрелки, если смотреть на фиг.3, так что инструментальный блок 10 может быть наклонен вправо. Если оператор отпустит нажимную кнопку 36 после того, как инструментальный блок 10 пройдет через положение, соответствующее 0° (то есть вертикальное положение), установочный рычаг 31 автоматически возвращается в рабочее положение. Следовательно, если инструментальный блок 10 будет наклонен в противоположном направлении после прохода через положение, соответствующее 0°, установочный рычаг 31 снова войдет в контакт с первым упорным болтом 33, так что инструментальный блок 10 может быть точно установлен в положении, соответствующем 0°.

Далее будет описано второе установочное средство 40. Как показано на фиг.2 и 3, второе установочное средство 40 включает в себя установочный штифт 41, имеющий сужающийся контактный конец 41а. Установочный штифт 41 расположен вблизи базовой части кронштейна 8 и расположен в верхней части опорного элемента 22. Установочный штифт 41 проходит параллельно опорного стержня 23 и опирается на верхнюю часть опорного элемента 22 так, что установочный штифт 41 может перемещаться в аксиальном направлении в заранее заданных пределах. Пружина 42 сжатия поджимает установочный штифт 41 в направлении вперед (направлении вправо, если смотреть на фиг.2), так что установочный штифт 41 обычно удерживается в положении фиксации для предотвращения поворота опорного элемента 22 относительно базового элемента 21, как будет разъяснено ниже. Когда установочный штифт 41 перемещается в аксиальном направлении из положения фиксации в положение расфиксации, преодолевая поджимающее усилие, действующее со стороны пружины 42 сжатия, опорный элемент 22 может поворачиваться относительно базового элемента 21. Кроме того, когда установочный штифт 41 расположен в промежуточном положении между положением фиксации и положением расфиксации, боковая сторона установочного штифта 41 может контактировать со вторым упорным болтом 34 или третьим упорным болтом 35, как будет разъяснено ниже. Таким образом, установочный штифт 41 по данному варианту осуществления может выполнять разные функции в положении фиксации, положении расфиксации и в промежуточном положении.

Установочный штифт 41 может быть перемещен между положением фиксации, положением расфиксации и промежуточным положением посредством приведения в действие переключающего элемента 45. Переключающий элемент 45 прикреплен к боковой стороне базовой части кронштейна 8. В данном варианте осуществления переключающий элемент 45 представляет собой цилиндрическую ручку или круговую шкалу. Переключающий элемент 45 имеет стержень 46, который проходит в кронштейн 8. Стержень 46 опирается на кронштейн 8 так, что стержень 46 может вращаться вокруг своей оси. Контактный конец стержня 46 расположен внутри кронштейна 8 и имеет воздействующую пластину 47, прикрепленную к нему. Как показано на фиг.2, воздействующая пластина 47 имеет две параллельные выступающие части 47а, между которыми образован зазор, через который проходит установочный штифт 41. Как показано на фиг.2, воздействующий шток 43 прикреплен к части установочного штифта 41 и проходит через нее в радиальном направлении. Воздействующий шток 43 имеет противоположные концы, которые могут контактировать с соответствующими выступающими частями 47а воздействующей пластины 47 с их задних сторон. Поскольку установочный штифт 41 смещается по направлению к положению фиксации посредством пружины 42 сжатия, противоположные концы воздействующего штока 43 принудительно вводятся в контакт с выступающими частями 47а.

Когда оператор поворачивает переключающий элемент 45, стержень 46 вращается вокруг своей оси, так что воздействующая пластина 47 поворачивается в направлениях вперед и назад вокруг оси стержня 46, как показано штрихпунктирными линиями на фиг.2. При повороте воздействующей пластины 47 назад (влево, если смотреть на фиг.2) обеспечивается принудительное перемещение воздействующего штока 43 назад, так что установочный штифт 41 может перемещаться из положения фиксации в промежуточное положение и дальше к положению расфиксации против направления действия поджимающего усилия, действующего со стороны пружины 42 сжатия. С другой стороны, при повороте воздействующей пластины 47 вперед (вправо, если смотреть на фиг.2) воздействующий шток 43 перемещается вперед в соответствии с перемещением воздействующей пластины 47, так что установочный штифт 41 может быть перемещен из положения расфиксации в промежуточное положение и дальше в положение фиксации. На фиг.3 положения установочного штифта 41 и воздействующей пластины 47, занимаемые ими, когда установочный штифт 41 находится в положении фиксации и положении расфиксации, показаны штрихпунктирными линиями. Положения установочного штифта 41 и воздействующей пластины 47, занимаемые ими, когда установочный штифт 41 находится в промежуточном положении, показаны сплошными линиями.

Как показано на фиг.2 и 3, установочное средство 50 в виде углублений предусмотрено в базовом элементе 21 и включает в себя первое, второе, третье и четвертое установочные отверстия 51L, 51R, 52L и 52R. Первое - четвертое установочные отверстия 51L, 51R, 52L и 52R образованы в той части стенки базового элемента 21, которая находится напротив опорного элемента 22 и продолжается по существу перпендикулярно опорной оси 23. Каждое из первого - четвертого установочных отверстий 51L, 51R, 52L и 52R выполнено с конфигурацией круглого отверстия, и диаметр и глубина круглого отверстия определяются так, чтобы обеспечить возможность вставки установочного штифта 41 до тех пор, пока сужающийся контактный конец 41а не достигнет промежуточного положения вдоль глубины. Кроме того, первое - четвертое установочные отверстия 51L, 51R, 52L и 52R расположены по окружности вокруг оси опорного стержня 23 (то есть оси поворота опорного элемента 22), при этом указанная окружность имеет радиус, равный расстоянию между осью установочного штифта 41 и осью опорного стержня 23. Следовательно, при повороте опорного элемента 22 относительно базового элемента 21 вокруг опорного стержня 23 для наклона инструментального блока 10 в направлениях влево и вправо установочный штифт 41 может перемещаться в положение, при котором установочный штифт 41 будет расположен на той же оси, что и любое одно из первого - четвертого установочных отверстий 51L, 51R, 52L и 52R.

Как показано на фиг.3, первое и третье установочные отверстия 51L и 52L расположены с левой стороны от базовой плоскости S, в то время как второе и четвертое установочные отверстия 51R и 52R расположены с правой стороны от базовой плоскости S. Кроме того, первое и третье установочные отверстия 51L и 52L расположены так, что они являются симметричными по отношению ко второму и четвертому установочным отверстиям 51R и 52R относительно базовой плоскости S. Когда инструментальный блок 10 установлен в положении, соответствующем 0°, ось установочного штифта 41 будет расположена в базовой плоскости S. Как описано ранее, инструментальный блок 10 может быть установлен в положении, соответствующем 0°, когда установочный рычаг 31 первого установочного средства 30 входит в контакт с первым упорным болтом 33 для ограничения поворота опорного элемента 22 относительно базового элемента 21. В данном положении установочный штифт 41 удерживается просто для обеспечения контакта с частью стенки базового элемента 21, расположенной напротив опорного элемента 22.

Первое и второе установочные отверстия 51L и 51R, которые расположены ближе к базовой плоскости S, смещены в угловом направлении от базовой плоскости S соответственно в направлениях влево и вправо на угол 22,5°. Третье и четвертое установочные отверстия 52L и 52R, которые расположены дальше от базовой плоскости S, смещены в угловом направлении от базовой плоскости S соответственно в направлениях влево и вправо на угол 33,9°. Следовательно, когда установочный штифт 41 вставляется в первое установочное отверстие 51L за счет поворота переключающего элемента 45, инструментальный блок 10 может быть установлен в положении наклона влево под углом 22,5°. Аналогичным образом, когда установочный штифт 41 вставляется во второе установочное отверстие 51R, инструментальный блок 10 может быть установлен в положении наклона вправо под углом 22,5°. При вставке установочного штифта 41 в третье установочное отверстие 52L инструментальный блок 10 может быть установлен в положении наклона влево под углом 33,9°. При вставке установочного штифта 41 в четвертое установочное отверстие 52R инструментальный блок 10 может быть установлен в положении наклона вправо под углом 33,9°. После установки в любом из данных положений инструментальный блок 10 может быть зафиксирован в заданном положении посредством затягивания фиксирующего элемента 24 посредством приведения в действие фиксирующего рычага 25.

Когда установочный штифт 41 расположен в промежуточном положении, установочный штифт 41 может быть не вставлен ни в одно из первого - четвертого установочных отверстий 51L, 51R, 52L и 52R. Тем не менее, боковая сторона установочного штифта 41 может контактировать со вторым упорным болтом 34 и третьим упорным болтом 35, когда инструментальный блок 10 повернут соответственно влево и вправо.

Фиг.4 показывает состояние, при котором инструментальный блок наклонен влево под углом 45°, в то время когда установочный штифт 41 удерживается в промежуточном положении. В данном состоянии боковая сторона установочного штифта 41 находится в контакте со вторым упорным болтом 34. Следовательно, инструментальный блок 10 может быть установлен в положении наклона влево под углом 45°. Фиг.5 показывает состояние, при котором инструментальный блок наклонен вправо под углом 45°, в то время когда установочный штифт 41 удерживается в промежуточном положении. В данном состоянии боковая сторона установочного штифта 41 находится в контакте с третьим упорным болтом 35. Следовательно, инструментальный блок 10 может быть установлен в положении наклона вправо под углом 45°.

Для изменения положения инструментального блока 10 с одного из положений наклона вправо и влево на другое наклонное положение оператор может повернуть переключающий элемент 45 для смещения установочного штифта 41 в промежуточное положение или положение расфиксации в направлении против направления действия поджимающего усилия, действующего со стороны пружины 42 сжатия, так что установочный штифт 41 смещается из установочного отверстия 51L, 51R, 52L или 52R, в которое установочный штифт 41 был вставлен.

Когда установочный штифт 41 перемещается в положение расфиксации за счет приведения в действие переключающего элемента 45, установочный штифт 41 отводится в положение, в котором он может не контактировать со вторым и третьим упорными болтами 34 и 35 (крайнее левое положение на фиг.2). Следовательно, существует возможность наклона инструментального блока 10 влево под углом, превышающим 45° (например, 48°). Кроме того, посредством нажатия кнопки 36 для перемещения установочного рычага 31 в нерабочее положение можно наклонить инструментальный блок 10 вправо под углом, превышающим 45° (например, 48°). После того как инструментальный блок 10 будет наклонен вправо или влево, например, под углом 48°, инструментальный блок 10 может быть зафиксирован в заданном положении посредством приведения в действие фиксирующего рычага 25.

Как показано на фиг.3, фиксатор 48 взаимодействует с периферийной поверхностью переключающего элемента 45. Посредством данного фиксатора 48 можно удерживать переключающий элемент 45 в трех разных положениях относительно направления поворота, соответствующих положению фиксации, промежуточному положению и положению расфиксации.

Фиксатор 48 включает в себя сцепляющийся элемент 48b, поджимаемый пружиной 48а сжатия в направлении от переключающего элемента 45, то есть в радиальном направлении наружу от переключающего элемента 45. Фиксатор 48 дополнительно включает в себя первое углубление 8а, второе углубление 8b и третье углубление 8с, образованные на периферийной поверхности кольцевой канавки, которая образована на боковой поверхности кронштейна 8 для приема переключающего элемента 45. Первое углубление 8а, второе углубление 8b и третье углубление расположены так, что они находятся напротив наружной периферийной поверхности переключающего элемента 45 и в угловом диапазоне, составляющем приблизительно 45°, так, чтобы они соответствовали соответственно положению фиксации, промежуточному положению и положению расфиксации установочного штифта 41. Как описано ранее, при повороте переключающего элемента 45 стержень 46 вращается вокруг своей оси для поворота воздействующей пластины 47 вперед и назад для перемещения установочного штифта 41 между положением фиксации и положением расфиксации (см. фиг.2).

Когда переключающий элемент 45 поворачивается в положение, соответствующее положению фиксации установочного штифта 41, сцепляющийся элемент 48b входит в первое углубление 8а, так что установочный штифт 41 может удерживаться в положении фиксации. Когда переключающий элемент 45 поворачивается в положение, соответствующее промежуточному положению установочного штифта 41, сцепляющийся элемент 48b входит во второе углубление 8b, так что установочный штифт 41 может удерживаться в промежуточном положении, показанном сплошными линиями на фиг.2. Когда переключающий элемент 45 поворачивается в положение, соответствующее положению расфиксации установочного штифта 41, сцепляющийся элемент 48b входит в третье углубление 8с, так что установочный штифт 41 может удерживаться в положении расфиксации. Посредством ослабления фиксирующего рычага 25, когда установочный штифт 41 удерживается в положении расфиксации, можно наклонить инструментальный блок 10 влево из положения, соответствующего 0°. Также можно наклонить инструментальный блок 10 вправо путем нажатия кнопки 36. Если оператор посредством нажатия пальцами будет воздействовать на сцепляющийся элемент 48b в направлении против направления действия поджимающего усилия, действующего со стороны пружины 48а сжатия, он может обеспечить выход сцепляющегося элемента 48b из первого углубления 8а (или второго углубления 8b, или третьего углубления 8с) для обеспечения возможности свободного поворота переключающего элемента 45.

Как описано выше, в соответствии с конструкцией настольного режущего устройства 1 по данному варианту осуществления, угловое положение опорного элемента 22 относительно опорной оси 23 может быть зафиксировано, когда установочный штифт 41 будет вставлен в установочное средство 50 в виде углублений (более точно, в любое из установочных отверстий 51L, 51R, 52L и 52R). Другими словами, положение наклона инструментального блока 10 вбок может быть зафиксировано или надежно обеспечено без необходимости проверки посредством использования угловой шкалы. Следовательно, операция установки инструментального блока 10 в заданном положении может быть выполнена быстро и точно. Следовательно, повышаются удобство и простота использования настольного режущего устройства 1.

Кроме того, поскольку множество установочных отверстий, предназначенных для приема установочного штифта 41, выполнены с каждой из правой стороны и левой стороны относительно базовой плоскости S (два установочных отверстия 51L и 52L выполнены с левой стороны и два установочных отверстия 51R и 52R выполнены с правой стороны в вышеприведенном варианте осуществления), множество угловых положений (положение наклона под углом 22,5° и положение наклона под углом 33,9° в данном варианте осуществления) могут быть установлены с каждой из правой стороны и левой стороны. Следовательно, существует возможность увеличения числа углов наклона, которые могут быть выбраны оператором, так что настольное режущее устройство 1 может быть использовано при множестве различных режимов резания.

Вышеописанный вариант осуществления может быть модифицирован различными способами. Например, несмотря на то, что в качестве установочного элемента был использован установочный штифт 41, также может быть использован подобный блоку элемент, имеющий клиновидный контактный конец. Кроме того, несмотря на то, что установочное средство 50 в виде углублений имеет установочные отверстия, установочные отверстия могут быть заменены пазами, каждый из которых образован между противоположными стенками, расположенными в направлении наклона, для приема установочного элемента с противоположных сторон в направлении наклона и для предотвращения перемещения установочного элемента в направлении наклона.

Кроме того, несмотря на то, что настоящее изобретение было описано в связи с настольным режущим устройством 1, имеющим механизм с направляющими скольжения для обеспечения плавного перемещения инструментального блока 10 в горизонтальном направлении, настоящее изобретение также может быть применено для режущих устройств, которые не имеют никакого механизма с направляющими скольжения.

Кроме того, первый - третий упорные болты 33-35 могут быть заменены упорными элементами (ограничителями), которые зафиксированы в заданном положении без возможности регулирования относительно базовой части 21.

ВТОРОЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ

Настольное режущее устройство 60 в соответствии со вторым вариантом осуществления будет описано далее со ссылкой на фиг.6-15. Данный вариант осуществления представляет собой модификацию первого варианта осуществления. Следовательно, аналогичным элементам даны такие же ссылочные номера, как и в первом варианте осуществления, и описание данных элементов не будет повторено.

Как показано на фиг.6, настольное режущее устройство 60 имеет установочное средство 70, предназначенное для установки инструментального блока 10 в положении наклона вбок. Кроме того, настольное режущее устройство 60 включает в себя верхний и нижний механизмы с направляющими скольжения. Нижний механизм с направляющими скольжения включает в себя две направляющие планки 6, которые выполнены с возможностью скольжения в направлениях вперед и назад и расположены под столом 2, как и в первом варианте осуществления. Установочное средство 70 прикреплено к задним концам направляющих планок 6. Верхний механизм с направляющими скольжения обозначен ссылочной позицией 61 на фиг.6 и расположен между установочным средством 70 и инструментальным блоком 10. Верхний механизм 61 с направляющими скольжения включает в себя пару из правой и левой направляющих планок 62 и опорный элемент 63 для направляющих планок, который обеспечивает опору для направляющих планок 62 с возможностью скольжения. Опорный элемент 63 для направляющих планок прикреплен к верхней части кронштейна 64, который образован за одно целое с опорным элементом 72 установочного средства 70. Инструментальный блок 10 опирается на передние концы направляющих планок 62 через посредство скобы 65. Более точно, инструментальный блок 10 смонтирован с возможностью поворота в вертикальной плоскости на скобе 65 посредством оси 66 поворота. Поскольку инструментальный блок 10 опирается на стол 2 через посредство верхнего и нижнего механизмов с направляющими скольжения, существует возможность плавного перемещения инструментального блока 10 в горизонтальном направлении на большее расстояние, чем в случае настольного режущего устройства 1 по первому варианту осуществления. Следовательно, существует возможность обработки резанием обрабатываемой детали, имеющей большой размер.

Установочное средство 70 подробно показано на фиг.7-15 и включает в себя базовый элемент 71 со стороны стола 2 и опорный элемент 72 со стороны инструментального блока 10. Базовый элемент 71 прикреплен к задним концам направляющих планок 6. Как показано на фиг.10 и 12-15, опорный элемент 72 опирается с возможностью поворота на базовый элемент 71 через посредство опорного стержня 73. Аналогично опорному стержню 23 по первому варианту осуществления опорный стержень 73 проходит параллельно верхней поверхности стола 2 и перпендикулярно оси вращения режущего инструмента 12. Кроме того, ось опорного стержня 73 проходит через центр поворота стола 2 на виде в плане. Инструментальный блок 10 наклоняется в направлении вправо или влево, когда опорный элемент 72 поворачивается относительно базового элемента 71 вокруг опорного стержня 73. Угловое положение опорного элемента 72 относительно базового элемента 71 может быть зафиксировано посредством затягивания фиксирующего элемента 24 посредством поворота фиксирующего рычага 25. Поворот фиксирующего рычага 25 в противоположном направлении для ослабления фиксирующего элемента 24 обеспечивает возможность поворота опорного элемента 72 относительно базового элемента 71. На фиг.7-15 фиксирующий рычаг 25 и фиксирующий элемент 24 не проиллюстрированы.

Установочное средство 70 также выполнено с конфигурацией, обеспечивающей возможность установки инструментального блока 10 в множестве положений наклона вбок помимо положений наклона вправо и влево под углом 45°. Настольное режущее устройство 60 по второму варианту осуществления также включает в себя установочное средство 80, предназначенное для задания положения инструментального блока 10, соответствующего 0°. Установочное средство 80 подробно показано на фиг.13 и 15. Следует отметить, что фиг.13-15 показывают изображения внутренней конструкции опорного элемента 72 с передней стороны, и направление, в котором смотрят, противоположно направлению осмотра на фиг.3-5.

Как показано на фиг.13-15, установочное средство 80 включает в себя установочный рычаг 81, закрепленный с возможностью поворота внутри опорного элемента 72 через посредство опорного стержня 82, который проходит параллельно опорному стержню 73. Пружина 87 кручения поджимает установочный рычаг 81 по направлению к положению фиксации, в котором контактный конец установочного рычага 81 расположен в радиальном направлении снаружи (направление против часовой стрелки, если смотреть на фиг.13-15).

Нажимная кнопка 86 смонтирована на левой стороне опорного элемента 72 (см. фиг.6) и имеет воздействующий стержень 86а, простирающийся в опорный элемент 72. Нажимная кнопка 86 показана штрихпунктирными линиями на фиг.15, и нажимная кнопка 86 не проиллюстрирована на фиг.13 и 14. При вдавливании нажимной кнопки 86 в опорный элемент 72 воздействующий стержень 86а обеспечивает перемещение установочного рычага 81 по направлению к положению расфиксации (направление по часовой стрелке, если смотреть на фиг.13-15) в направлении против направления действия поджимающего усилия, действующего со стороны пружины 87 кручения.

Первый упорный болт 83 образует резьбовое соединение с находящейся с правой стороны частью базового элемента 71. Инструментальный блок 10 может быть установлен в положении, соответствующем 0°, за счет контакта установочного рычага 81 с первым упорным болтом 83.

Второй упорный болт 84 образует резьбовое соединение с находящейся с правой стороны частью опорного элемента 72 и проходит в опорный элемент 72. Третий упорный болт 85 образует резьбовое соединение с находящейся с левой стороны частью опорного элемента 72 и проходит в опорный элемент 72. Следовательно, при наклоне инструментального блока 10 вбок второй и третий упорные болты 84 и 85 перемещаются вместе с инструментальным блоком 10. С другой стороны, первый упорный болт 83 не перемещается вместе с инструментальным блоком 10. Следовательно, установочное средство 70 отличается от первого установочного средства 30 по первому варианту осуществления. Таким образом, в первом варианте осуществления первый - третий упорные болты 33-35 прикреплены все к базовому элементу 21, и взаимное расположение первого - третьего упорных болтов 33-35 не изменяется при наклоне инструментального блока 10 вбок.

Упор 74 образован посредством верхней части внутренней стенки базового элемента 71. Инструментальный блок 10 может быть установлен в положении наклона влево под углом 45° за счет контакта второго упорного болта 84 с находящейся с правой стороны поверхностью упора 74, как показано на фиг.14. Инструментальный блок 10 может быть установлен в положении наклона вправо под углом 45° за счет контакта третьего упорного болта 85 с находящейся с левой стороны поверхностью упора 74, как показано на фиг.14.

Положение инструментального блока 10 может быть изменено с положения, соответствующего 0° и показанного на фиг.13, на положение наклона влево под углом 45°, показанное на фиг.14, посредством простого наклона инструментального блока 10 влево, поскольку установочный рычаг 81 перемещается в сторону от первого упорного болта 83. С другой стороны, для изменения положения инструментального блока 10 с положения, соответствующего 0° и показанного на фиг.13, на положение наклона вправо под углом 45°, показанное на фиг.15, оператор должен наклонить инструментальный блок 10 влево под небольшим углом и затем нажать кнопку 86 для перемещения установочного рычага 81 вниз из положения напротив первого упорного болта 83 так, чтобы установочный рычаг 81 не взаимодействовал с первым упорным болтом 83. После этого оператор наклоняет инструментальный блок 10 до тех пор, пока третий упорный болт 85 не войдет в контакт с левой поверхностью упора 74. Следовательно, инструментальный блок 10 может быть установлен в положении наклона вправо под углом 45°. Инструментальный блок 10 может быть зафиксирован в любом из следующих положений: положении, соответствующем 0° и показанном на фиг.13, положении наклона влево под углом 45°, показанном на фиг.14, и положении наклона вправо под углом 45°, показанном на фиг.15, посредством приведения в действие фиксирующего рычага 25.

Установочное средство 70 включает в себя установочный штифт 75. Установочный штифт 75 соответствует установочному штифту 41 по первому варианту осуществления, но отличается от установочного штифта 41 тем, что установочный штифт 75 прикреплен к базовому элементу 71. Более точно, установочный штифт 75 установлен внутри опорного отверстия 74а, образованного в упоре 74, и проходит параллельно опорной оси 73. Установочный штифт 75 имеет передний и задний концы, которые выступают соответственно вперед и назад от упора 74. Задний конец установочного штифта 75 имеет сужающуюся контактную концевую часть 75а, имеющую коническую наружную поверхность. Передний конец сужающейся контактной концевой части 75а «связан» с остальной частью установочного штифта 75 посредством части с большим диаметром, имеющей диаметр, превышающий диаметр остальной части установочного штифта 75. Пружина 76 сжатия расположена между передним концом части с большим диаметром и частью с уступом, образованной на внутренней поверхности опорного отверстия 74а, так что установочный штифт 75 поджимается в направлении положения фиксации (вправо, если смотреть на фиг.10 и 12).

Пластинчатая пружина 77 имеет верхнюю концевую часть, присоединенную к переднему концу установочного штифта 75, который выступает вперед от упора 74. Нижняя концевая часть пластинчатой пружины 77 зажата между головкой 73а опорного стержня 73 и базовым элементом 71 с тем, чтобы зафиксировать ее в положении по существу в центральной части базового элемента 71. Рабочий кулачок 78 расположен с задней стороны пластинчатой пружины 77 и прикреплен к кулачковому валу 79 так, что рабочий кулачок 78 может вращаться согласованно с кулачковым валом 79. Рычаг 90 переключения прикреплен к правому концу кулачкового вала 79, выступающему наружу от находящейся с правой стороны части базового элемента 71. Следовательно, кулачковый вал 79 вращается при повороте рычага 90 переключения в направлении вправо или влево. Рабочий кулачок 78 имеет воздействующий консольный элемент 78а.

Когда оператор поворачивает рычаг 90 переключения по направлению к передней стороне, как показано на фиг.9, рабочий кулачок 78 вращается в направлении против часовой стрелки, так что воздействующий консольный элемент 78 перемещается вниз, как показано на фиг.10. Следовательно, поскольку пластинчатая пружина 77 расположена так, что она простирается в вертикальном направлении вверх от головки 73а опорного стержня 73, установочный штифт 75 будет перемещаться в положение фиксации под действием поджимающего усилия, действующего со стороны пружины 76 сжатия. С другой стороны, когда оператор поворачивает рычаг 90 переключения по направлению к правой стороне (от оператора), как показано на фиг.11, рабочий кулачок 78 вращается в направлении по часовой стрелке, так что воздействующий консольный элемент 78a перемещается вверх, как показано на фиг.12. Следовательно, обеспечивается принудительное смещение пластинчатой пружины 77 вперед с «преодолением» ее упругости, так что верхний конец пластинчатой пружины 77 перемещается вперед. Следовательно, установочный штифт 75 перемещается в положение расфиксации в направлении против направления действия поджимающего усилия, действующего со стороны пружины 76 сжатия.

Таким образом, при повороте рычага 90 переключения воздействующий консольный элемент 78а поворачивается, чтобы вызвать деформирование пластинчатой пружины 77 в направлениях вперед и назад и чтобы, в конечном счете, вызвать перемещение установочного штифта 75 между положением фиксации и положением расфиксации. Следовательно, при выполнении операции поворота рычага 90 переключения для перемещения установочного штифта 75 пластинчатая пружина 77 создает ощущение ограничения. Таким образом, ощущение ограничения позволяет оператору четко почувствовать различие между положением фиксации и положением расфиксации установочного штифта 75, так что повышаются удобство и простота использования настольного режущего устройства 60.

Как описано выше, в соответствии с конструкцией установочного средства 70 по второму варианту осуществления установочный штифт 75 перемещается между положением фиксации и положением расфиксации посредством операции поворота рычага 90 переключения, прикрепленного к находящейся с боковой стороны части базового элемента 71, который не поворачивается при наклоне инструментального блока 10. Напротив, в соответствии с конструкцией установочного средства 40 по первому варианту осуществления установочный штифт 41 перемещается между положением фиксации и положением расфиксации посредством операции поворота переключающего элемента 45, прикрепленного к опорному элементу 22, который поворачивается, когда инструментальный блок 10 наклоняют. В этом отношении второй вариант осуществления отличается от первого варианта осуществления.

Как показано на фиг.13-15, установочное средство 70 дополнительно имеет первое - четвертое установочные отверстия 91L, 91R, 92L и 92R, образованные в той части стенки опорного элемента 72, которая находится напротив базового элемента 71 и продолжается по существу перпендикулярно опорного стержня 73. Каждое из первого - четвертого установочных отверстий 91L, 91R, 92L и 92R выполнено с конфигурацией круглого отверстия для обеспечения возможности вставки установочного штифта 75. Кроме того, первое - четвертое установочные отверстия 91L, 91R, 92L и 92R расположены по окружности вокруг оси опорного стержня 73 (то есть оси поворота опорного элемента 22), при этом указанная окружность имеет радиус, равный расстоянию между осью установочного штифта 75 и осью опорного стержня 73. Первое и третье установочные отверстия 91L и 92L расположены с левой стороны от базовой плоскости S, в то время как второе и четвертое установочные отверстия 91R и 92R расположены с правой стороны от базовой плоскости S. В данном варианте осуществления базовая плоскость S включает в себя ось опорного стержня 73 и ту точку на окружности вокруг оси опорной оси 73, в которой установочный штифт 75 входит в контакт или находится напротив, когда инструментальный блок 10 установлен в положении, соответствующем 0°.

Первое и второе установочные отверстия 91L и 91R, которые расположены ближе к базовой плоскости S, смещены от базовой плоскости S соответственно в направлениях влево и вправо на угол 22,5°. Третье и четвертое установочные отверстия 92L и 92R, которые расположены дальше от базовой плоскости S, смещены от базовой плоскости S соответственно в направлениях влево и вправо на угол 33,9°. Каждое из первого - четвертого установочных отверстий 91L, 91R, 92L и 92R выполнено с конфигурацией круглого отверстия, диаметр и глубина которого определяются так, чтобы обеспечить возможность вставки установочного штифта 75 до тех пор, пока сужающийся контактный конец 75а не достигнет промежуточного положения вдоль глубины. Кроме того, первое и третье установочные отверстия 91L и 92L расположены так, что они являются симметричными по отношению ко второму и четвертому установочным отверстиям 91R и 92R относительно базовой плоскости S.

Когда установочный штифт 75 вставляется в первое установочное отверстие 91L, как показано на фиг.10, инструментальный блок 10 может быть установлен в положении наклона влево под углом 22,5°, как показано на фиг.8. Аналогичным образом, когда установочный штифт 75 вставляется во второе установочное отверстие 91R, инструментальный блок 10 может быть установлен в положении наклона вправо под углом 22,5°. При вставке установочного штифта 75 в третье установочное отверстие 92L посредством наклона инструментального блока 10 влево за положение наклона влево под углом 22,5° инструментальный блок 10 может быть установлен в положении наклона влево под углом 33,9°. При вставке установочного штифта 75 в четвертое установочное отверстие 92R посредством наклона инструментального блока 10 вправо за положение наклона вправо под углом 22,5° инструментальный блок 10 может быть установлен в положении наклона вправо под углом 33,9°. Инструментальный блок 10, который был установлен в любом из положений, описанных выше, может быть зафиксирован в заданном положении посредством приведения в действие фиксирующего рычага 25.

Когда рычаг 90 переключения поворачивают по направлению к положению фиксации в состоянии, когда режущий блок 10 установлен в положении, соответствующем 0°, за счет контакта установочного рычага 81 с первым упорным болтом 83, как показано на фиг.13, установочный штифт 75 контактирует с частью стенки опорного элемента 72 в срединном положении между первым установочным отверстием 91L и вторым установочным отверстием 91R. Когда рычаг 90 переключения поворачивают по направлению к положению фиксации в состоянии, при котором режущий блок 10 установлен в положении наклона влево под углом 45° за счет контакта второго упорного болта 84 с находящейся с правой стороны поверхностью упора 74, как показано на фиг.14, установочный штифт 75 будет контактировать с частью стенки опорного элемента 72 в месте, находящемся с правой стороны от четвертого установочного отверстия 92R. С другой стороны, когда рычаг 90 переключения поворачивают по направлению к положению фиксации в состоянии, при котором режущий блок 10 установлен в положении наклона вправо под углом 45° за счет контакта третьего упорного болта 85 с находящейся с левой стороны поверхностью упора 74, как показано на фиг.15, установочный штифт 75 будет контактировать с частью стенки опорного элемента 72 в месте, находящемся с левой стороны от третьего установочного отверстия 92L.

Как показано на фиг.10, углубление 71а образовано в передней части базового элемента 71 для приема пластинчатой пружины 77, рабочего кулачка 78 и кулачкового вала 79. Головка 73а опорной оси 73а также расположена в углублении 71а. Крышка 93 прикреплена к передней части базового элемента 71 для закрытия углубления 71а. Фиг.8 показывает состояние, при котором крышка 93 была снята.

Установочное средство 70 дополнительно включает в себя первое и второе средства 95 и 96 с угловой шкалой. С помощью средств 95 и 96 с угловой шкалой оператор может надлежащим образом и точно считать угол наклона инструментального блока 10. Первое средство 95 с угловой шкалой служит в качестве основного средства со шкалой и имеет указатель 95а и средство индикации 95b в виде угловой шкалы. Указатель 95а прикреплен к верхней части базового элемента 71. Средство 95b индикации в виде угловой шкалы прикреплено к передней поверхности шкальной пластины 95с, которая неподвижно прикреплена к верхней части опорного элемента 72 и продолжается по существу вертикально вверх от нее. Средство 95b индикации в виде угловой шкалы имеет штрихи шкалы, расположенные на расстоянии друг от друга, соответствующем углу, равному 1°. Штрихи шкалы, указывающие на углы, равные 0°, 15°, 22,5°, 30°, 33,9° и 45°, помечены соответствующими величинами углов.

Второе средство 96 с угловой шкалой служит в качестве вспомогательного средства со шкалой и имеет стрелку 96а и средство индикации в виде угловой шкалы (непоказанное). Указатель 96а прикреплен к передней поверхности верхней части опорного элемента 72. Средство индикации в виде угловой шкалы, предусмотренное во втором средстве 96 с угловой шкалой, включает в себя метки в виде штрихов шкалы, выгравированные на верхней поверхности базового элемента 71. Метки в виде штрихов шкалы в средстве индикации в виде угловой шкалы, предусмотренном во втором средстве 96 с угловой шкалой, расположены на расстоянии друг от друга, соответствующем углу, равному 5°.