Способ получения акриловой кислоты из гидроксипропионовой кислоты - RU2719485C1

Код документа: RU2719485C1

Чертежи

Описание

ОБЛАСТЬ ПРИМЕНЕНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение по существу относится к способам получения акриловой кислоты, производных акриловой кислоты или их смесей путем приведения в контакт потока поступающих газообразных материалов, содержащих водяной пар и гидроксипропионовую кислоту, производные гидроксипропионовой кислоты или их смеси, с находящимся в реакторе катализатором. Более конкретно, настоящее изобретение относится к применению катализатора, содержащего аморфную и частично дегидратированную фосфатную соль, а реактор представляет собой однослойный реактор, который содержит алюминий, кремний или их смеси и имеет низкую скорость коррозии. В альтернативном варианте осуществления реактор представляет собой двухслойный реактор, который имеет внутренний слой и наружный слой, при этом внутренний слой содержит алюминий и имеет низкую скорость коррозии.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Акриловая кислота, производные акриловой кислоты или их смеси в настоящее время применяют в различных промышленных материалах, таких как адгезивы, связывающие вещества, покрытия, краски, лаки, моющие средства, флокулянты, диспергирующие вещества, тиксотропные вещества, комплексообразователи и суперабсорбирующие полимеры (SAP), которые используют в абсорбирующих изделиях, выполненных с возможностью разового использования, включая подгузники и гигиенические изделия. С точки зрения процесса производства акриловую кислоту в настоящее время, как правило, получают в ходе двухстадийного каталитического окисления пропилена, который, в свою очередь, производят из ископаемых ресурсов, таких как нефть или природный газ. Более подробную информацию об окислении пропилена для получения акриловой кислоты и других способах производства можно найти в публикации Kirk-Othmer Encyclopedia of Chemical Technology, Vol. 1, pgs. 342-369 (5th Ed., John Wiley & Sons, Inc., 2004).

Акриловая кислота ископаемого происхождения способствует выбросам парниковых газов из-за высокого содержания в ней углерода ископаемого происхождения. Кроме того, ископаемые ресурсы не являются возобновляемыми, так как требуется сотня тысяч лет для их естественного формирования и совсем немного времени для их израсходования. С другой стороны, возобновляемые ресурсы относятся к материалам, которые производят с помощью естественного процесса со скоростью, сравнимой со скоростью их потребления (например, в пределах 100-летнего периода времени), и можно восполнять естественным образом или с помощью сельскохозяйственных методов. К примерам возобновляемых ресурсов относятся растения, например, сахарный тростник, сахарная свекла, кукуруза, картофель, цитрусовые, древесные растения, лигноцеллюлоза, углеводы, гемицеллюлоза и отходы целлюлозы, животные, рыбы, бактерии, грибы и продукция лесного хозяйства. Поскольку ископаемые ресурсы становятся все более и более дефицитными, более дорогостоящими и потенциально подлежат регулированию в отношении выбросов CO2, существует растущая потребность в акриловой кислоте не ископаемого происхождения, производных акриловой кислоты не ископаемого происхождения или их смесях, которые могут служить альтернативой акриловой кислоте ископаемого происхождения, производным акриловой кислоты ископаемого происхождения или их смесям.

За последние 80 лет было предпринято множество попыток получения акриловой кислоты не ископаемого происхождения, производных акриловой кислоты или их смесей из возобновляемых источников, таких как молочная кислота (также известная как 2-гидроксипропионовая кислота), производные молочной кислоты (например, алкил-2-ацетокси-пропионат и 2-ацетокси-пропионовая кислота), 3-гидроксипропионовая кислота, глицерин, монооксид углерода и этиленоксид, диоксид углерода и этилен, а также кротоновая кислота. Из этих ресурсов в настоящее время получают только молочную кислоту из сахара с высоким выходом и чистотой (≥90% теоретического выхода или, что эквивалентно, ≥0,9 г молочной кислоты на грамм сахара), при экономических параметрах, которые способны обеспечивать стоимость производства акриловой кислоты, конкурентную по сравнению с акриловой кислотой ископаемого происхождения. Таким образом, молочная кислота или лактат предоставляют реальную возможность использования в качестве сырьевого материала для акриловой кислоты, производных акриловой кислоты на биологической основе или их смесей. Также ожидается, что 3-гидроксипропионовая кислота будет вырабатываться в промышленном масштабе в течение нескольких лет и, соответственно, 3-гидропропионовая кислота будет представлять собой еще одну реальную возможность использования в качестве исходного сырья для акриловой кислоты, производных акриловой кислоты на биологической основе или их смесей. Соли натрия; фосфатные соли; смеси сульфатных и фосфатных солей; основания; цеолиты или модифицированные цеолиты; оксиды металлов или модифицированные оксиды металлов; и сверхкритическая вода являются основными катализаторами, которые с различным успехом применяли в прошлом для дегидратации молочной кислоты или лактата до акриловой кислоты, производных акриловой кислоты или их смесей.

Например, в патенте США №4,786,756 (выданном в 1988 г.) описывают дегидратацию молочной кислоты или лактата аммония в паровой фазе до акриловой кислоты с применением фосфата алюминия (AlPO4), обработанного в реакторе Pyrex водным неорганическим основанием, в качестве катализатора. В патенте ‘756 описывают максимальный выход акриловой кислоты, составляющий 43,3%, когда в реактор подавали молочную кислоту при примерно атмосферном давлении, и соответствующий выход, составляющий 61,1%, когда в реактор подавали лактат аммония. В обоих примерах получали ацетальдегид при значениях выхода, составляющих 34,7% и 11,9% соответственно, и при этом в больших количествах также присутствовали другие побочные продукты, такие как пропионовая кислота, CO и CO2. Отсутствие основной обработки приводило к увеличению количества побочных продуктов. Другой пример представлен Hong et al., Appl. Catal. A: General 396:194-200 (2011), которые разработали и испытали композиционные катализаторы, изготовленные из солей Ca3(PO4)2 и Ca2(P2O7) с применением способа смешивания в суспензии. Катализатор, соответствующий наивысшему выходу акриловой кислоты из метиллактата, составлял 50%-50% (по массе) катализатора. Он обеспечивал выход 68% акриловой кислоты, приблизительно 5% метилакрилата и приблизительно 14% ацетальдегида при 390°C в реакторе Pyrex. При замене сырья с метиллактата на молочную кислоту на том же катализаторе было получено 54% выхода акриловой кислоты, 14% выхода ацетальдегида и 14% выхода пропионовой кислоты. Группа проф. D. Miller в Университете штата Мичиган (MSU) опубликовала множество статей о дегидратации молочной кислоты или сложных эфиров молочной кислоты до акриловой кислоты и 2,3-пентандиона, таких как Gunter et al., J. Catalysis 148:252-260 (1994); и Tam et al., Ind. Eng. Chem. Res. 38:3873-3877 (1999). По сообщениям данной группы максимальные значения выхода акриловой кислоты в ходе дегидратации молочной кислоты в реакторе Pyrex при температуре 350°C над пропитанным NaOH кремнеземом с низкой площадью поверхности и объемом пор составляли приблизительно 33%. В том же эксперименте выход ацетальдегида составлял 14,7%, а выход пропионовой кислоты составлял 4,1%. Примеры других катализаторов, испытываемых группой, представляли собой Na2SO4, NaCl, Na3PO4, NaNO3, Na2SiO3, Na4P2O7, NaH2PO4, Na2HPO4, Na2HAsO4, NaC3H5O3, NaOH, CsCl, Cs2SO4, KOH, CsOH и LiOH. Во всех случаях указанные выше катализаторы тестировали как отдельные компоненты, а не компоненты в составах смесей. В конечном итоге группа пришла к выводу, что выход акриловой кислоты повышен, а выходы побочных продуктов снижены при низкой площади поверхности подложки из кремнезема, высокой температуре реакции, низком давлении реакции и коротком времени пребывания реагирующих веществ в слое катализатора. В конечном итоге, в заявке на патент Китая 200910054519.7 описывают применение молекулярных сит ZSM-5, модифицированных водным раствором щелочи (такой как NH3, NaOH и Na2CO3) или солью фосфорной кислоты (такой как NaH2PO4, Na2HPO4, LiH2PO4, LaPO4 и т.д.). Максимальный выход акриловой кислоты в ходе дегидратации молочной кислоты составил 83,9%, однако данного выхода достигали при очень длительных значениях времени пребывания.

Таким образом, изготовление акриловой кислоты, производных акриловой кислоты или их смесей из молочной кислоты или лактата посредством способов, в частности, описанных в литературе, приведенной выше, продемонстрировало: 1) значения выхода акриловой кислоты, производных акриловой кислоты или их смесей, не превышающие 70% при коротких значениях времени пребывания; 2) низкие показатели избирательности в отношении акриловой кислоты, производных акриловой кислоты или их смесей, то есть существенные количества нежелательных побочных продуктов, таких как ацетальдегид, 2,3-пентандион, пропионовая кислота, CO и CO2; 3) длительные значения времени пребывания в слоях катализатора; 4) деактивацию катализатора за короткое время в потоке (TOS); и 5) проведение реакций в реакторах Pyrex. Побочные продукты могут осаждаться на катализаторе, что приводит к засорению, а также преждевременной и быстрой деактивации катализатора. После осаждения такие побочные продукты могут дополнительно катализировать другие нежелательные реакции, такие как реакции полимеризации. Помимо осаждения на катализаторах такие побочные продукты, даже если они присутствуют лишь в небольших количествах, приводят к дополнительным затратам при обработке акриловой кислоты (когда присутствуют в потоке продуктов реакции), например при получении суперабсорбирующего полимера (SAP). Такие недостатки способов и катализаторов предшествующего уровня техники делают их коммерчески нежизнеспособными.

Соответственно, существует потребность в способах получения акриловой кислоты, производных акриловой кислоты или их смесей из гидроксипропионовой кислоты, производных гидроксипропионовой кислоты или их смесей с высоким выходом, селективностью и эффективностью (т. е. коротким временем пребывания); катализаторах с длительным сроком службы; и в промышленных реакторах с низкой скоростью коррозии.

ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

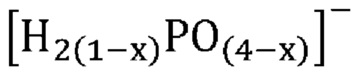

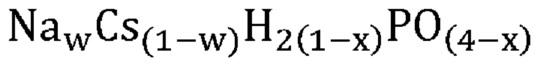

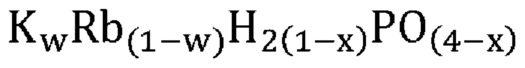

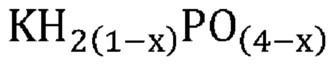

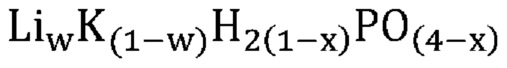

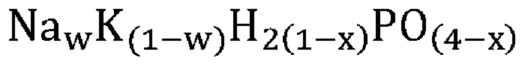

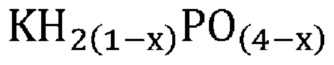

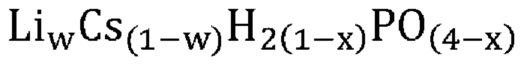

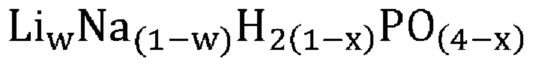

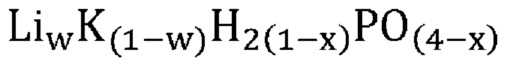

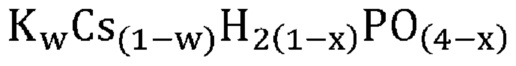

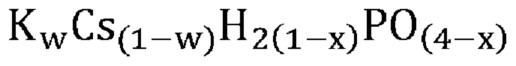

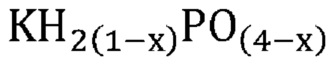

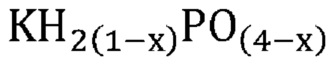

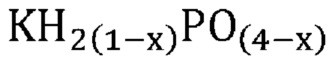

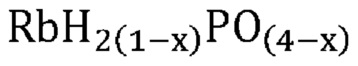

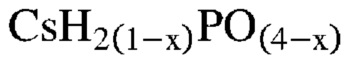

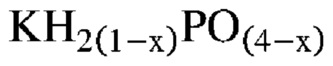

В одном варианте осуществления настоящего изобретения предложен способ получения акриловой кислоты, производных акриловой кислоты или их смесей. Способ включает приведение в контакт потока поступающих газообразных материалов, содержащего водяной пар и гидроксипропионовую кислоту, производные гидроксипропионовой кислоты или их смеси, с катализатором в однослойном реакторе при некоторых значениях температуры, парциального давления водяного пара, часовой объемной скорости подачи газа (GHSV) и часовой объемной скорости на единицу массы (WHSV) для дегидратации указанной гидроксипропионовой кислоты, производных гидроксипропионовой кислоты или их смесей с последующим получением акриловой кислоты, производных акриловой кислоты или их смесей; причем указанный катализатор содержит фосфатную соль, содержащую катион и анион, представленные эмпирической формулой

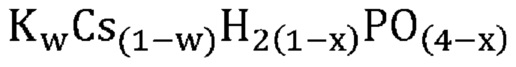

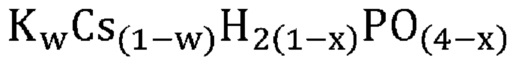

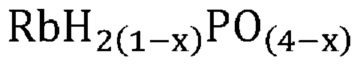

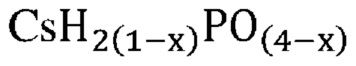

В другом варианте осуществления настоящего изобретения предложен способ получения акриловой кислоты, производных акриловой кислоты или их смесей. Способ включает приведение в контакт потока поступающих газообразных материалов, содержащего водяной пар и гидроксипропионовую кислоту, производные гидроксипропионовой кислоты или их смеси, с катализатором в однослойном реакторе при некоторых значениях температуры, парциального давления водяного пара, GHSV и WHSV для дегидратации указанной гидроксипропионовой кислоты, производных гидроксипропионовой кислоты или их смесей с последующим получением акриловой кислоты, производных акриловой кислоты или их смесей; причем указанный катализатор содержит фосфатную соль, содержащую катион и анион, представленные эмпирической формулой

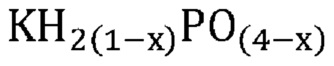

В еще одном варианте осуществления настоящего изобретения предложен способ получения акриловой кислоты, производных акриловой кислоты или их смесей. Способ включает приведение в контакт потока поступающих газообразных материалов, содержащего водяной пар и гидроксипропионовую кислоту, производные гидроксипропионовой кислоты или их смеси, с катализатором в двухслойном реакторе при некоторых значениях температуры, парциального давления водяного пара, GHSV и WHSV для дегидратации указанной гидроксипропионовой кислоты, производных гидроксипропионовой кислоты или их смесей с последующим получением акриловой кислоты, производных акриловой кислоты или их смесей; причем указанный катализатор содержит фосфатную соль, содержащую катион и анион, представленные эмпирической формулой

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Хотя описание завершается формулой изобретения, в которой изобретение конкретно определено и четко заявлено, авторы изобретения полагают, что настоящее изобретение будет лучше понято из нижеследующего описания, приведенного в сопровождении описанных ниже чертежей.

ФИГ. 1 представляет собой типичную диаграмму состояния активного катализатора дегидратации (аморфная и частично дегидратированная фосфатная соль) и предшествующего катализатора дегидратации (кристаллическая фосфатная соль, полностью гидратированная либо полностью дегидратированная), на которой представлена зависимость парциального давления водяного пара от температуры. Тройная точка расположена на пересечении трех кривых фазового равновесия. MI - одновалентный катион. Следует отметить, что приведенные значения парциального давления водяного пара и температуры указаны только в качестве иллюстрации.

ФИГ. 2 представляет собой вид сбоку в частичном разрезе трубчатого проточного однослойного реактора с уплотненным слоем, изготовленного в соответствии с одним из вариантов осуществления настоящего изобретения.

ФИГ. 3 представляет собой вид сбоку в частичном разрезе трубчатого проточного двухслойного реактора с уплотненным слоем, изготовленного в соответствии с одним из вариантов осуществления настоящего изобретения и имеющего внутренний слой и наружный слой.

ФИГ. 4 представляет собой схему металлографического метода, используемого компанией Haynes International, inc. (г. Кокомо, штат Индиана, США) для оценки скорости коррозии испытательных образцов, находящихся под воздействием различных сред.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

I. Определения

Применяемый в данном документе термин материал «ископаемого происхождения» относится к материалу, который производят из ресурсов ископаемого происхождения, таких как неочищенная нефть (нефтепродукт), природный газ, уголь, торф и т.д.

Применяемый в данном документе термин «неископаемого происхождения» относится к материалу, который производят из ресурсов неископаемого происхождения. Для ясности и для целей настоящего изобретения термины «возобновляемый» материал, «материал на биологической основе», «ненефтяной» материал и материал «неископаемого происхождения» используют взаимозаменяемо.

Применяемый в данном документе термин «возобновляемый» материал относится к материалу, который производят из возобновляемого ресурса, который представляет собой ресурс, произведенный с помощью естественного процесса со скоростью, сравнимой со скоростью его потребления (например, в пределах 100-летнего временного интервала). Возобновляемый ресурс можно восполнять естественным путем или с помощью сельскохозяйственных методов. К не имеющим ограничительного характера примерам возобновляемых ресурсов относятся растения (такие как сахарный тростник, свекла, кукуруза, картофель, цитрусовые, древесные растения, лигноцеллюлоза, гемицеллюлоза и отходы целлюлозы), животные, рыбы, бактерии, грибы и продукция лесного хозяйства. Такие ресурсы могут представлять собой организмы, встречающиеся в природе, гибриды или организмы, созданные методами генетической инженерии. Формирование ископаемых ресурсов занимает более 100 лет, и, таким образом, их не считают возобновляемыми ресурсами.

Применяемый в данном документе термин «возобновляемое содержание» обозначает количество углерода из возобновляемого ресурса в процентах по весу (по массе) от общего органического углерода в материале согласно определению Методики B стандарта ASTM D6866-10.

Используемый в настоящем документе термин «катализатор» относится либо к активному катализатору, либо к предшествующему катализатору.

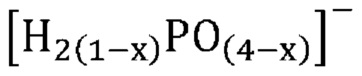

Используемый в настоящем документе термин «активный катализатор» относится к катализатору дегидратации in situ, который представляет собой форму катализатора, находящегося в реакторе во время дегидратации и стимулирующего процесс дегидратации. Активный катализатор настоящего изобретения содержит аморфную и частично дегидратированную фосфатную соль, содержащую катион и анион, представленные эмпирической формулой

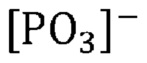

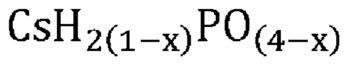

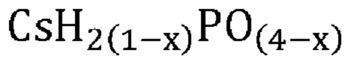

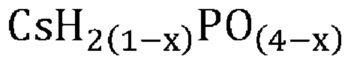

Используемый в настоящем документе термин «предшествующий катализатор» относится к предварительному катализатору реакции дегидратации, который представляет собой форму катализатора, загруженного в реактор и присутствующего в реакторе до начала реакции дегидратации или перед вхождением потока поступающих газообразных материалов, содержащего водяной пар при парциальном давлении и температуре, превышающих парциальное давление и температуру в тройной точке катализатора, в контакт с предварительным катализатором реакции дегидратации. Предшествующий катализатор превращается в активный катализатор в процессе реакции дегидратации или в условиях технологического процесса, которые могут изменить его физические и химические свойства и превратить его в активный катализатор. Предшествующий катализатор настоящего изобретения содержит кристаллическую фосфатную соль, содержащую катион и анион, представленные эмпирической формулой

В настоящем документе термин «конденсированный» относится к кристаллическому и полностью дегидратированному материалу.

Используемый в настоящем документе термин «тройная точка» относится к точке на диаграмме состояния катализатора, т. е. графике равновесного парциального давления водяного пара от температуры, которая является точкой пересечения трех линий фазового перехода (также называемых кривыми равновесного состояния) и в которой 3 фазы катализатора сосуществуют в состоянии термодинамического равновесия: 1-я кривая равновесного состояния разделяет кристаллическую и полностью дегидратированную фазу и кристаллическую и полностью гидратированную фазу катализатора; 2-я кривая равновесного состояния разделяет кристаллическую и полностью дегидратированную фазу и аморфную и частично дегидратированную фазу катализатора; и 3-я кривая равновесного состояния разделяет аморфную и частично дегидратированную фазу и кристаллическую и полностью гидратированную фазу катализатора (см. ФИГ. 1).

В настоящем документе термин «парциальное давление водяного пара в тройной точке» относится к парциальному давлению водяного пара в тройной точке катализатора.

В настоящем документе термин «температура в тройной точке» относится к температуре в тройной точке катализатора.

Используемый в настоящем документе термин «фосфатная соль» относится к фосфатной соли, которая является нейтрально заряженной.

Применяемый в настоящем документе термин «монофосфат» или «ортофосфат» относится к любой фосфатной соли, анионная частица [PO4]3- которой образована четырьмя атомами кислорода, расположенными в виде структуры, имеющей форму практически правильного тетраэдра, вокруг центрального атома фосфора.

Применяемый в настоящем документе термин «конденсированный фосфат» относится к любым фосфатным солям, содержащим одну или несколько связей P-O-P, образованных под общим углом тетраэдра PO4.

Применяемый в настоящем документе термин «полифосфат» относится к любому конденсированному фосфату с линейной структурой; т. е. содержащим линейные мостики P-O-P под общим углом тетраэдра PO4, что приводит к образованию конечных цепей.

Применяемый в данном документе термин «циклофосфат» относится к любому конденсированному фосфату с циклической структурой.

Применяемый в настоящем документе термин «гидрат» относится к соли (т. е. соль⋅nH2O), которая содержит некоторое число молекул воды (т. е. nH2O), связанных с ионами в ее кристаллической структуре.

Применяемый в данном документе термин «одновалентный катион» относится к любому катиону с положительным зарядом, составляющим +1.

Применяемый в настоящем документе термин «многовалентный катион» относится к любому катиону с положительным зарядом, большим или равным +2.

Применяемый в настоящем документе термин «гетерополианион» относится к любому аниону с ковалентно связанными полиэдрами XOp и YOr, который, таким образом, содержит связи X-O-Y и, возможно, X-O-X и Y-O-Y; где X и Y представляют собой любые атомы и где p и r представляют собой любые положительные целые числа.

Используемый в настоящем документе термин «гетерополифосфат» относится к гетерополианиону; где X представляет собой фосфор (P), а Y представляет собой любой другой атом.

Применяемый в данном документе термин «фосфатный аддукт» относится к любому соединению с одним или более фосфат-анионами и одним или более анионами, не относящимися к фосфатным, которые не соединены ковалентной связью.

Применяемый в настоящем документе термин «аморфный» относится к состоянию любого материала, при котором отсутствует характеристика дальнего порядка для кристаллического материала. Аморфный материал может представлять собой либо аморфное твердое вещество, либо аморфное жидкое вещество. В контексте настоящего изобретения материалы с содержанием аморфного вещества большим или равным 50 мас. % считаются аморфными материалами. Содержание аморфного вещества в материале может быть определено посредством любого способа, известного специалисту в данной области техники, такого как, например, без ограничений, рентгеноструктурный анализ (XRD), инфракрасная спектроскопия (IR), рамановская спектроскопия, дифференциальная сканирующая калориметрия (DSC) или спектроскопия ядерного магнитного резонанса (NMR) твердого тела. В качестве иллюстрации в способе, основанном на методе XRD, отдельный вклад кристаллической (IC) и аморфной (IA) структур по рентгенограмме рассеяния определяют с применением метода подгонки профиля, т. е. путем деконволюции рентгенограммы рассеяния во вклады отдельных структур с использованием функций Гаусса, Лоренца, Фойхта или связанных функций, известных специалистам в данной области техники. Затем определяют содержание аморфного вещества, XA, в мас. % посредством расчета отношения площади под кривой интенсивности рассеянного излучения для аморфной структуры (IA) к площади под кривой общей интенсивности рассеянного излучения (кристаллической структуры плюс аморфной структуры, IT=IC+IA) для заданного диапазона углов Брэгга (например, 2θ = 5-50°, Cu-излучение, λ = 1,54059 Å в контексте настоящего изобретения), т. е.

Применяемый в настоящем документе термин «кристаллический» относится к состоянию материала, составляющие которого образуют высокоупорядоченную микроскопическую структуру и кристаллическую решетку с дальним порядком. В контексте настоящего изобретения материалы с содержанием аморфного вещества, составляющим менее 50 мас. %, считаются кристаллическими материалами.

Применяемый в данном документе термин «химически инертный» материал относится к материалу, который остается в той же химической форме в условиях равновесия при приведении в контакт с другим материалом или материалами. В контексте настоящего изобретения более приблизительно 90 мас. % материала должно оставаться в той же химической форме для рассмотрения материала в качестве «значительно химически инертного» материала, и более приблизительно 98 мас. % материала должно оставаться в той же химической форме для рассмотрения материала в качестве «по существу химически инертного» материала.

Применяемый в данном документе термин «антиоксидант» относится к молекуле, способной прерывать радикально-цепные процессы либо путем отдачи атома водорода, либо путем обеспечения реакции этиленовой связи с образованием стабилизированного органического радикала и прерыванием, таким образом, радикально-цепных процессов. Не имеющие ограничительного характера примеры антиоксидантов включают в себя тиолы, полифенолы, бутилированный гидрокситолуол (BHT) и бутилированный гидроксианизол (BHA).

Применяемый в данном документе термин «LA» относится к молочной кислоте, термин «AA» относится к акриловой кислоте, термин «AcH» относится к ацетальдегиду, а термин «PA» относится к пропионовой кислоте.

Применяемый в данном документе термин «превращение» в мол. % определяют как [расход на входе гидроксипропионовой кислоты, производных гидроксипропионовой кислоты или их смесей (моль/мин) - расход на выходе гидроксипропионовой кислоты, производных гидроксипропионовой кислоты или их смесей (моль/мин)]/[расход на входе гидроксипропионовой кислоты, производных гидроксипропионовой кислоты или их смесей (моль/мин)] × 100.

Применяемый в данном документе термин «выход» в мол. % определяют как [расход продукта на выходе (моль/мин) / расход на входе гидроксипропионовой кислоты, производных гидроксипропионовой кислоты или их смесей (моль/мин)] × 100.

Применяемый в данном документе термин «избирательность» в мол. % определяют как [выход/превращение] × 100.

Применяемый в данном документе термин «общий баланс углерода» определяют как: [((моль монооксида углерода на выходе + моль диоксида углерода на выходе + моль метана на выходе) + (2 × (моль уксусной кислоты на выходе + моль ацетальдегида на выходе + моль этана на выходе + моль этилена на выходе)) + (3 × (моль акриловой кислоты на выходе + моль пропионовой кислоты на выходе + моль гидроксипропионовой кислоты на выходе + моль гидроксиацетона на выходе) + (5 × моль 2,3 пентандиона на выходе) + (6 × моль димера акриловой кислоты на выходе)) / (3 × моль гидроксипропионовой кислоты на входе)] × 100. Если вместо гидроксипропионовой кислоты применяют производное гидроксипропионовой кислоты, вышеуказанную формулу необходимо откорректировать в соответствии с числом атомов углерода в производном гидроксипропионовой кислоты.

Применяемый в настоящем документе термин «часовая объемная скорость подачи газа» или «GHSV» в ч-1 определяют как 60 × [общий расход газа (мл/мин)/объем пустого слоя предшествующего катализатора (мл)]. Общий расход газа рассчитывают в условиях при стандартных температуре и давлении (STP; 0°C и 1 бар).

Применяемый в настоящем документе термин «часовая объемная скорость на единицу массы» или «WHSV» в ч-1 определяют как 60 × [общий расход LA (г/мин)/ масса предшествующего катализатора (г)]. Для целей настоящего описания масса предшествующего катализатора включает в себя только массу кристаллической фосфатной соли и не включает в себя массу какой-либо инертной подложки.

Применяемый в данном документе термин «объемная скорость подачи жидкости» или «LHSV» в ч-1 определяют как 60 × [общий расход жидкости (мл/мин) / объем пустого слоя предшествующего катализатора (мл)]. Для целей настоящего описания масса предшествующего катализатора включает в себя только массу кристаллической фосфатной соли и не включает в себя массу какой-либо инертной подложки.

II. Активные катализаторы для дегидратации гидроксипропионовой кислоты или ее производных до акриловой кислоты или ее производных

Неожиданно было обнаружено, что активные катализаторы, содержащие смесь аморфной и частично дегидратированной фосфатной соли, могут стимулировать дегидратацию гидроксипропионовой кислоты, производных гидроксипропионовой кислоты или их смесей до акриловой кислоты, производных акриловой кислоты или их смесей, демонстрируя при этом: 1) высокий выход и селективность (т. е. низкое количество и малое число побочных продуктов) и эффективность (т. е. короткое время пребывания); 2) длительный срок службы катализаторов; и 3) низкую скорость коррозии промышленных реакторов. В не имеющем ограничительного характера примере аморфную и частично дегидратированную фосфатную соль можно получать в ходе обратимой реакции при приведении кристаллической фосфатной соли (например, предшествующего катализатора с молярным соотношением фосфора к катионам приблизительно 1) в контакт с водяным паром при парциальном давлении и температуре водяного пара, превышающих тройную точку катализатора. Авторы изобретения также неожиданно обнаружили, что для дегидратации гидроксипропионовой кислоты, производных гидроксипропионовой кислоты или их смесей до акриловой кислоты, производных акриловой кислоты или их смесей активный катализатор настоящего изобретения должен находиться в присутствии достаточного количества водяного пара, вопреки распространенному мнению в предшествующем уровне техники, согласно которому реакции дегидратации следует проводить в сухих условиях. Не желая быть связанными какой-либо теорией, заявители предположили, что водяной пар необходим для предотвращения полной дегидратации дигидромонофосфатной соли (которая является полностью гидратированной) до конденсированного фосфата (который является полностью дегидратированным) в данных условиях эксплуатации и сохранения, таким образом, кислотных центров Бренстеда, требуемых либо для избирательной катализируемой кислотой дегидратации, либо для фосфорилирования и дефосфорилирования гидроксипропионовой кислоты и ее производных до акриловой кислоты и ее производных. Способность некоторых фосфатных солей к частичной дегидратации при определенных рабочих условиях показана на ФИГ. 1, где кристаллическая и полностью дегидратированная полифосфатная соль (MIPO3)n в определенном диапазоне парциального давления и температуры водяного пара превращается в аморфную и частично дегидратированную соль MIH2(1-x)PO(4-x), а затем по мере дополнительного возрастания парциального давления или снижения температуры водяного пара снова превращается в кристаллическую структуру в форме дигидромонофосфата MIH2PO4.

В одном варианте осуществления настоящего изобретения активный катализатор содержит фосфатную соль, содержащую катион и анион, представленные эмпирической формулой [H2(1-x)PO(4-x)]¯; где x представляет собой любое действительное число, которое больше 0 и меньше 1. В другом варианте осуществления настоящего изобретения указанная фосфатная соль является аморфной и частично дегидратированной.

В одном варианте осуществления настоящего изобретения активный катализатор содержит аморфную и частично дегидратированную фосфатную соль, содержащую катион и анион, представленные эмпирической формулой [H2(1-x)PO(4-x)]¯; где x представляет собой любое действительное число, которое больше 0 и меньше 1. Не имеющие ограничительного характера примеры катионов в фосфатной соли представляют собой металлические катионы, металлорганические катионы, аммоний, замещенный аммоний, оксикатионы и другие катионы, известные специалистам в данной области техники. Не имеющие ограничительного характера примеры замещенного аммония и других катионов представляют собой изопропиламмоний, этилендиаммоний, саркозиний, L-гистидиний, глициний и 4-аминопиридиний. Не имеющие ограничительного характера примеры оксикатионов представляют собой перванадил- и ванадил-ионы. В другом варианте осуществления настоящего изобретения указанный катион представляет собой одновалентный катион. Не имеющие ограничительного характера примеры одновалентных катионов представляют собой катионы щелочных металлов, металлорганические катионы, аммоний, замещенный аммоний, оксикатионы (например, перванадил) и другие катионы, известные специалистам в данной области техники. В еще одном варианте осуществления настоящего изобретения указанный одновалентный катион выбран из группы, состоящей из Li+, Na+, K+, Rb+, Cs+, Ag+, Tl+ и их смесей. В еще одном варианте осуществления настоящего изобретения указанный одновалентный катион выбран из группы, состоящей из K+, Rb+, Cs+ и их смесей. В одном варианте осуществления настоящего изобретения указанный одновалентный катион выбран из группы, состоящей из K+, Cs+ и их смесей. В другом варианте осуществления настоящего изобретения указанная фосфатная соль является аморфной и частично дегидратированной; причем указанное значение x представляет собой любое действительное число, которое больше 0 и меньше 1; и при этом указанный катион представляет собой одновалентный катион, выбранный из группы, состоящей из K+, Cs+ и их смесей. В еще одном варианте осуществления настоящего изобретения указанная аморфная и частично дегидратированная фосфатная соль выбрана из группы, состоящей из

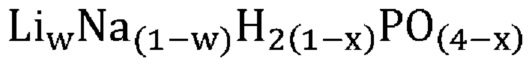

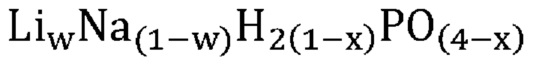

В одном варианте осуществления настоящего изобретения активный катализатор содержит аморфную и частично дегидратированную фосфатную соль, состоящую из одного или более катионов и одного или более фосфат-анионов; причем по меньшей мере один фосфат-анион представлен эмпирической формулой [H2(1-x)PO(4-x)]¯ и при этом x представляет собой любое действительное число, которое больше 0 и меньше 1. Для целей настоящего изобретения термин «один или более катионов» относится к различным типам катионов. В другом варианте осуществления настоящего изобретения указанные катионы представляют собой одновалентные катионы. В еще одном варианте осуществления настоящего изобретения указанные одновалентные катионы выбраны из группы, состоящей из Li+, Na+, K+, Rb+, Cs+, Ag+, Tl+ и их смесей. В еще одном варианте осуществления настоящего изобретения указанные одновалентные катионы выбраны из группы, состоящей из K+, Rb+, Cs+ и их смесей. В одном варианте осуществления настоящего изобретения указанные одновалентные катионы выбраны из группы, состоящей из K+, Cs+ и их смесей.

В одном варианте осуществления настоящего изобретения активный катализатор содержит аморфную и частично дегидратированную фосфатную соль, представленную эмпирической формулой

В одном варианте осуществления настоящего изобретения активный катализатор содержит указанную аморфную и частично дегидратированную фосфатную соль, дополнительно содержащую соединение, не относящееся к фосфатам; причем указанное соединение, не относящееся к фосфатам, является по существу химически инертным по отношению к указанной аморфной и частично дегидратированной фосфатной соли. В другом варианте осуществления настоящего изобретения массовое соотношение указанной аморфной и частично дегидратированной фосфатной соли и указанного соединения, не относящегося к фосфатам, составляет от приблизительно 1:10 до приблизительно 4:1.

В одном варианте осуществления настоящего изобретения указанное соединение, не относящееся к фосфатам, содержит оксид кремния (также называемый кремнеземом; SiO2). В другом варианте осуществления настоящего изобретения указанное соединение, не относящееся к фосфатам, состоит по существу из кремнезема. В еще одном варианте осуществления настоящего изобретения указанный кремнезем выбран из группы, состоящей из аморфного кремнезема (также именуемого в настоящем документе плавленым кремнеземом или плавленым кварцем), кварца, тридимита, кристобалита, моганита, коэсита и их смесей. В еще одном варианте осуществления настоящего изобретения указанный кремнезем представляет собой аморфный кремнезем. В одном варианте осуществления настоящего изобретения указанный кремнезем имеет удельную площадь поверхности, составляющую менее приблизительно 10 м2/г.

В другом варианте осуществления настоящего изобретения указанное соединение, не относящееся к фосфатам, содержит катион и анион. Не имеющими ограничительного характера примерами анионов в соединениях не относящихся к фосфатам, являются арсенаты, конденсированные арсенаты, нитраты, сульфаты, конденсированные сульфаты, бораты, карбонаты, хроматы, конденсированные хроматы, ванадаты, ниобаты, танталаты, селенаты, конденсированные силикаты, конденсированные алюминаты, германаты, конденсированные германаты, молибдаты, конденсированные молибдаты, другие мономерные оксианионы, полиоксианионы, гетерополифосфаты, такие как арсенатофосфаты, фосфоалюминаты, фосфобораты, фосфохроматы, фосфомолибдаты, фосфосиликаты, фосфосульфаты, фосфовольфраматы и фосфатные аддукты, такие как фосфатные анионы с теллуровой кислотой, галиды, бораты, карбонаты, нитраты, сульфаты, хроматы, силикаты, оксалаты, их смеси или иные соединения, которые могут быть очевидны специалистам в данной области техники.

В одном варианте осуществления настоящего изобретения указанная аморфная и частично дегидратированная фосфатная соль выбрана из группы, состоящей из

В одном варианте осуществления настоящего изобретения указанная аморфная и частично дегидратированная фосфатная соль выбрана из группы, состоящей из

В одном варианте осуществления настоящего изобретения указанное соединение, не относящееся к фосфатам, содержит нейтрально заряженную оксисоль, содержащую катион и оксианион, выбранные из группы, представленной молекулярными формулами

В одном варианте осуществления настоящего изобретения указанный катион указанной оксисоли выбран из группы, состоящей из одновалентного катиона, многовалентного катиона и их смесей. Не имеющие ограничительного характера примеры указанного многовалентного катиона указанной оксисоли представляют собой катионы щелочноземельных металлов, переходных металлов, постпереходных или легких металлов и металлоидов; металлоорганические катионы, катионы замещенного аммония, оксикатионы (например, ванадил) и другие катионы, известные специалисту в данной области техники. В другом варианте осуществления настоящего изобретения указанный многовалентный катион указанной оксисоли выбран из группы, состоящей из катионов металлов Be, Mg, Ca, Sr, Ba, Sc, Y, Ti, Zr, Hf, V, Nb, Ta, Cr, Mo, W, Mn, Re, Al, Ga, In, Tl, Si, Ge, Sn, Pb, Sb, Bi, La, Ce, Pr, Nd, Sm, Eu, Gd, Tb, Dy, Ho, Er, Tm, Yb, Lu и их смесей. В еще одном варианте осуществления настоящего изобретения указанный многовалентный катион указанной оксисоли выбран из группы, состоящей из катионов металлов Mg, Ca, Sr, Ba, Y, Mn, Al, Er и их смесей. В еще одном варианте осуществления настоящего изобретения указанный многовалентный катион указанной оксисоли выбран из группы, состоящей из двухвалентных катионов, трехвалентных катионов, четырехвалентных катионов, пятивалентных катионов и их смесей. В одном варианте осуществления настоящего изобретения указанный многовалентный катион указанной оксисоли выбран из группы, состоящей из Be2+, Mg2+, Ca2+, Sr2+, Ba2+, Sc3+, Y3+, Ti3+, Ti4+, Zr2+, Zr4+, Hf4+, V3+, V4+, Nb3+, Cr2+, Cr3+, Mo3+, Mo4+, Mn2+, Mn3+, Re4+, Al3+, Ga3+, In3+, Si4+, Ge4+, Sn4+, Pb4+, Sb3+, Sb5+, Bi3+, La3+, Ce3+, Ce4+, Pr3+, Nd3+, Sm3+, Eu3+, Gd3+, Tb3+, Dy3+, Ho3+, Er3+, Tm3+, Yb3+, Lu3+ и их смесей. В другом варианте осуществления настоящего изобретения указанный многовалентный катион указанной оксисоли выбран из группы, состоящей из Mg2+, Ca2+, Sr2+, Ba2+, Y3+, Mn2+, Mn3+, Al3+, Er3+ и их смесей. В еще одном варианте осуществления настоящего изобретения указанный многовалентный катион указанной оксисоли представляет собой Ba2+.

Не имеющие ограничительного характера примеры указанного одновалентного катиона указанной оксисоли представляют собой катионы щелочных металлов. В одном варианте осуществления настоящего изобретения указанный одновалентный катион указанной оксисоли выбран из группы, состоящей из катионов металлов Li, Na, K, Rb, Cs, Ag, Tl и их смесей. В другом варианте осуществления настоящего изобретения указанный одновалентный катион указанной оксисоли выбран из группы, состоящей из катионов металлов K, Rb, Cs и их смесей.

В одном варианте осуществления настоящего изобретения указанный оксианион указанной оксисоли выбран из группы, представленной молекулярными формулами [SO4]2-, [S2O7]2-, [HSO4]1-, [SO4]2-, [HSO4]-, [Ta2O6]2-, [Ta2O7]4-, [Ta2O9]8-, [Ta2O10]10-, [Ta2O11]12-, [Ta4O11]2-, [Ta4O15]10-, и их смесей. В другом варианте осуществления настоящего изобретения указанный оксианион указанной оксисоли выбран из группы, представленной молекулярными формулами [SO4]2-, [Ta2O6]2-, и их смесей.

Не имеющие ограничительного характера примеры указанной оксисоли представляют собой сульфаты щелочноземельных металлов, танталаты щелочноземельных металлов, сульфаты смесей щелочного и щелочноземельного металлов и танталаты смесей щелочного и щелочноземельного металлов. В одном варианте осуществления настоящего изобретения указанная оксисоль выбрана из группы, состоящей из CaSO4, SrSO4, BaSO4, SrK2(SO4)2, SrRb2(SO4)2, Ca2K2(SO4)3, Ca2Rb2(SO4)3, Ca2Cs2(SO4)3, CaTa4O11, SrTa4O11, BaTa4O11, MgTa2O6, CaTa2O6, SrTa2O6, BaTa2O6, Mg2Ta2O7, Ca2Ta2O7, Sr2Ta2O7, SrK2Ta2O7, Ba2Ta2O7, Ba3Ta2O8, Mg4Ta2O9, Ca4Ta2O9, Sr4Ta2O9, Ba4Ta2O9, Ca5Ta2O10, Ca2KTa3O10, Ca2RbTa3O10, Ca2CsTa3O10, Sr2KTa3O10, Sr2RbTa3O10, Sr2CsTa3O10, Mg5Ta4O15, Sr5Ta4O15, Ba5Ta4O15, Sr2KTa5O15, Ba2KTa5O15, Sr6Ta2O11, Ba6Ta2O11, любых их гидратированных форм и их смесей. В другом варианте осуществления настоящего изобретения указанная оксисоль выбрана из группы, состоящей из CaSO4, CaTa2O6, SrSO4, SrTa2O6, BaSO4, BaTa2O6, любых их гидратированных форм и их смесей. В еще одном варианте осуществления настоящего изобретения указанная оксисоль выбрана из группы, состоящей из BaSO4, BaTa2O6, любых их гидратированных форм и их смесей.

В одном варианте осуществления настоящего изобретения указанная аморфная и частично дегидратированная фосфатная соль выбрана из группы, состоящей из

В еще одном варианте осуществления настоящего изобретения указанная аморфная и частично дегидратированная фосфатная соль выбрана из группы, состоящей из

В одном варианте осуществления настоящего изобретения указанное значение x составляет приблизительно 0,8. В другом варианте осуществления настоящего изобретения указанное значение x составляет менее приблизительно 0,8. В еще одном варианте осуществления настоящего изобретения указанное значение x составляет менее приблизительно 0,6. В еще одном варианте осуществления настоящего изобретения указанное значение x составляет менее приблизительно 0,5. В одном варианте осуществления настоящего изобретения указанное значение x составляет от приблизительно 0,1 до приблизительно 0,5. В другом варианте осуществления настоящего изобретения указанное значение x составляет от приблизительно 0,25 до приблизительно 0,45. В еще одном варианте осуществления настоящего изобретения указанное значение x составляет приблизительно 0,4. В еще одном варианте осуществления настоящего изобретения указанное значение x составляет приблизительно 0,4, а указанный одновалентный катион указанной аморфной и частично дегидратированной фосфатной соли представляет собой Cs+.

В одном варианте осуществления настоящего изобретения указанное значение w составляет более приблизительно 0,9. В другом варианте осуществления настоящего изобретения указанное значение w составляет более приблизительно 0,8. В еще одном варианте осуществления настоящего изобретения указанное значение w составляет менее приблизительно 0,2. В еще одном варианте осуществления настоящего изобретения указанное значение w составляет менее приблизительно 0,1.

В одном варианте осуществления настоящего изобретения указанная аморфная и частично дегидратированная фосфатная соль представляет собой гидратированную соль. В другом варианте осуществления настоящего изобретения указанная оксисоль представляет собой гидратированную соль. В еще одном варианте осуществления настоящего изобретения указанное соединение, не относящееся к фосфатам, представляет собой гидратированное соединение. Гидратированные соль или соединение содержат конкретное число молекул воды на формульную единицу соли или соединения. Не имеющие ограничительного характера примеры гидратированных солей или соединений представляют собой полугидратированные, моногидратированные, сесквигидратированные, дигидратированные, тригидратированные, тетрагидратированные, пентагидратированные, гексагидратированные, гептагидратированные, октагидратированные, нонагидратированные, нонагидратированные и декагидратированные соли или соединения.

В одном варианте осуществления настоящего изобретения указанный активный катализатор дополнительно содержит инертную подложку. Не имеющие ограничительного характера примеры инертных подложек представляют собой кремнезем, силикат, оксид алюминия, алюминат, алюмосиликат, оксид титана, титанат, оксид циркония, цирконат, уголь (такой как активированный уголь, алмаз, графит или фуллерен), сульфат, фосфат, танталат, оксид церия, другие оксиды металлов и их смеси. В другом варианте осуществления настоящего изобретения указанная инертная подложка состоит по существу из кремнезема. В еще одном варианте осуществления настоящего изобретения указанный кремнезем выбран из группы, состоящей из аморфного кремнезема, кварца, тридимита, кристобалита, моганита, коэсита и их смесей. В еще одном варианте осуществления настоящего изобретения указанный кремнезем представляет собой аморфный кремнезем. В одном варианте осуществления настоящего изобретения указанный кремнезем имеет удельную площадь поверхности, составляющую менее приблизительно 10 м2/г. В другом варианте осуществления настоящего изобретения инертная подложка составляет по количеству от приблизительно 20 мас. % до приблизительно 90 мас. % от общей массы активного катализатора.

В одном варианте осуществления настоящего изобретения масса аморфной и частично дегидратированной фосфатной соли в расчете на общую массу активного катализатора составляет от приблизительно 5 мас. % до приблизительно 90 мас. %. В другом варианте осуществления настоящего изобретения масса аморфной и частично дегидратированной фосфатной соли в расчете на общую массу активного катализатора составляет от приблизительно 8 мас. % до приблизительно 60 мас. %. В еще одном варианте осуществления настоящего изобретения масса аморфной и частично дегидратированной фосфатной соли в расчете на общую массу активного катализатора составляет от приблизительно 12 мас. % до приблизительно 40 мас. %. В еще одном варианте осуществления настоящего изобретения масса аморфной и частично дегидратированной фосфатной соли в расчете на общую массу активного катализатора составляет от приблизительно 12 мас. % до приблизительно 17 мас. %. В одном варианте осуществления настоящего изобретения масса аморфной и частично дегидратированной фосфатной соли в расчете на общую массу активного катализатора составляет от приблизительно 26 мас. % до приблизительно 32 мас. %.

В одном варианте осуществления настоящего изобретения активный катализатор состоит из

Активный катализатор настоящего изобретения можно использовать для катализа нескольких химических реакций. Не имеющими ограничительного характера примерами реакций являются: дегидратация молочной кислоты, производных молочной кислоты или их смесей до акриловой кислоты; дегидратация 3-гидроксипропионовой кислоты, 3-производных гидроксипропионовой кислоты или их смесей до акриловой кислоты; дегидратация глицерина до акролеина; изомеризация молочной кислоты в 3-гидроксипропионовую кислоту в присутствии воды; восстановление гидроксипропионовой кислоты до пропионовой кислоты или 1-пропанола в присутствии газообразного водорода; дегидратация алифатических спиртов до алкенов или олефинов; дегидрогенизация алифатических спиртов до эфиров; другие реакции дегидрогенизации, гидролиза, алкилирования, деалкилирования, окисления, диспропорционирования, эстерификации, циклизации, изомеризации, конденсации, ароматизации, полимеризации; и другие реакции, которые могут быть очевидны специалисту в данной области техники.

III. Предшествующие катализаторы для дегидратации гидроксипропионовой кислоты или ее производных до акриловой кислоты или ее производных

В одном варианте осуществления настоящего изобретения предшествующий катализатор состоит из одного или более катионов; причем отношение общего числа моль всех катионов к общему числу моль фосфора составляет приблизительно 1. В другом варианте осуществления настоящего изобретения указанная фосфатная соль выбрана из группы, состоящей из кристаллической и полностью дегидратированной фосфатной соли, кристаллической и полностью гидратированной фосфатной соли и их смесей.

В одном варианте осуществления настоящего изобретения предшествующий катализатор содержит фосфатную соль, содержащую катион и анион, представленные эмпирической формулой

В одном варианте осуществления настоящего изобретения предшествующий катализатор содержит кристаллическую фосфатную соль, содержащую катион и анион, представленные эмпирической формулой

В одном варианте осуществления настоящего изобретения предшествующий катализатор содержит кристаллическую фосфатную соль, состоящую из одного или более катионов и одного или более фосфат-анионов; при этом по меньшей мере один фосфат-анион представлен эмпирической формулой

В одном варианте осуществления настоящего изобретения предшествующий катализатор содержит кристаллическую фосфатную соль, представленную эмпирической формулой

В одном варианте осуществления настоящего изобретения предшествующий катализатор содержит указанную кристаллическую фосфатную соль, дополнительно содержащую соединение, не относящееся к фосфатам; причем указанное соединение, не относящееся к фосфатам, является по существу химически инертным по отношению к указанной кристаллической фосфатной соли. В другом варианте осуществления настоящего изобретения массовое соотношение указанной кристаллической фосфатной соли и указанного соединения, не относящегося к фосфатам, составляет от приблизительно 1 : 10 до приблизительно 4 : 1.

В одном варианте осуществления настоящего изобретения указанное соединение, не относящееся к фосфатам, содержит оксид кремния (также называемый кремнеземом; SiO2). В другом варианте осуществления настоящего изобретения указанное соединение, не относящееся к фосфатам, состоит по существу из кремнезема. В еще одном варианте осуществления настоящего изобретения указанный кремнезем выбран из группы, состоящей из аморфного кремнезема (также именуемого в настоящем документе плавленым кремнеземом или плавленым кварцем), кварца, тридимита, кристобалита, моганита, коэсита и их смесей. В еще одном варианте осуществления настоящего изобретения указанный кремнезем представляет собой аморфный кремнезем. В одном варианте осуществления настоящего изобретения указанный кремнезем имеет удельную площадь поверхности, составляющую менее приблизительно 10 м2/г.

В другом варианте осуществления настоящего изобретения указанное соединение, не относящееся к фосфатам, содержит анион и катион. Не имеющими ограничительного характера примерами анионов в соединениях не относящихся к фосфатам, являются арсенаты, конденсированные арсенаты, нитраты, сульфаты, конденсированные сульфаты, бораты, карбонаты, хроматы, конденсированные хроматы, ванадаты, ниобаты, танталаты, селенаты, конденсированные силикаты, конденсированные алюминаты, германаты, конденсированные германаты, молибдаты, конденсированные молибдаты, другие мономерные оксианионы, полиоксианионы, гетерополифосфаты, такие как арсенатофосфаты, фосфоалюминаты, фосфобораты, фосфохроматы, фосфомолибдаты, фосфосиликаты, фосфосульфаты, фосфовольфраматы и фосфатные аддукты, такие как фосфатные анионы с теллуровой кислотой, галиды, бораты, карбонаты, нитраты, сульфаты, хроматы, силикаты, оксалаты, их смеси или иные соединения, которые могут быть очевидны специалистам в данной области техники.

В одном варианте осуществления настоящего изобретения указанная кристаллическая фосфатная соль выбрана из группы, состоящей из

В одном варианте осуществления настоящего изобретения указанная кристаллическая фосфатная соль выбрана из группы, состоящей из

В одном варианте осуществления настоящего изобретения указанное соединение, не относящееся к фосфатам, содержит нейтрально заряженную оксисоль, содержащую катион и оксианион, выбранные из группы, представленной молекулярными формулами

В одном варианте осуществления настоящего изобретения указанный катион указанной оксисоли выбран из группы, состоящей из одновалентного катиона, многовалентного катиона и их смесей. Не имеющие ограничительного характера примеры указанного многовалентного катиона указанной оксисоли представляют собой катионы щелочноземельных металлов, переходных металлов, постпереходных или легких металлов и металлоидов; металлоорганические катионы, катионы замещенного аммония, оксикатионы (например, ванадил) и другие катионы, известные специалисту в данной области техники. В другом варианте осуществления настоящего изобретения указанный многовалентный катион указанной оксисоли выбран из группы, состоящей из катионов металлов Be, Mg, Ca, Sr, Ba, Sc, Y, Ti, Zr, Hf, V, Nb, Ta, Cr, Mo, W, Mn, Re, Al, Ga, In, Tl, Si, Ge, Sn, Pb, Sb, Bi, La, Ce, Pr, Nd, Sm, Eu, Gd, Tb, Dy, Ho, Er, Tm, Yb, Lu и их смесей. В еще одном варианте осуществления настоящего изобретения указанный многовалентный катион указанной оксисоли выбран из группы, состоящей из катионов металлов Mg, Ca, Sr, Ba, Y, Mn, Al, Er и их смесей. В еще одном варианте осуществления настоящего изобретения указанный многовалентный катион указанной оксисоли выбран из группы, состоящей из двухвалентных катионов, трехвалентных катионов, четырехвалентных катионов, пятивалентных катионов и их смесей. В одном варианте осуществления настоящего изобретения указанный многовалентный катион указанной оксисоли выбран из группы, состоящей из Be2+, Mg2+, Ca2+, Sr2+, Ba2+, Sc3+, Y3+, Ti3+, Ti4+, Zr2+, Zr4+, Hf4+, V3+, V4+, Nb3+, Cr2+, Cr3+, Mo3+, Mo4+, Mn2+, Mn3+, Re4+, Al3+, Ga3+, In3+, Si4+, Ge4+, Sn4+, Pb4+, Sb3+, Sb5+, Bi3+, La3+, Ce3+, Ce4+, Pr3+, Nd3+, Sm3+, Eu3+, Gd3+, Tb3+, Dy3+, Ho3+, Er3+, Tm3+, Yb3+, Lu3+ и их смесей. В другом варианте осуществления настоящего изобретения указанный многовалентный катион указанной оксисоли выбран из группы, состоящей из Mg2+, Ca2+, Sr2+, Ba2+, Y3+, Mn2+, Mn3+, Al3+, Er3+ и их смесей. В еще одном варианте осуществления настоящего изобретения указанный многовалентный катион указанной оксисоли представляет собой Ba2+.

Не имеющие ограничительного характера примеры указанного одновалентного катиона указанной оксисоли представляют собой катионы щелочных металлов. В одном варианте осуществления настоящего изобретения указанный одновалентный катион указанной оксисоли выбран из группы, состоящей из катионов металлов Li, Na, K, Rb, Cs, Ag, Tl и их смесей. В другом варианте осуществления настоящего изобретения указанный одновалентный катион указанной оксисоли выбран из группы, состоящей из катионов металлов K, Rb, Cs и их смесей.

В одном варианте осуществления настоящего изобретения указанный оксианион указанной оксисоли выбран из группы, представленной молекулярными формулами [SO4]2-, [S2O7]2-, [HSO4]1-, [SO4]2-, [HSO4]-, [Ta2O6]2-, [Ta2O7]4-, [Ta2O9]8-, [Ta2O10]10-, [Ta2O11]12-, [Ta4O11]2-, [Ta4O15]10-, и их смесей. В другом варианте осуществления настоящего изобретения указанный оксианион указанной оксисоли выбран из группы, представленной молекулярными формулами [SO4]2-, [Ta2O6]2-, и их смесей.

Не имеющие ограничительного характера примеры указанной оксисоли представляют собой сульфаты щелочноземельных металлов, танталаты щелочноземельных металлов, сульфаты смесей щелочного и щелочноземельного металлов и танталаты смесей щелочного и щелочноземельного металлов. В одном варианте осуществления настоящего изобретения указанная оксисоль выбрана из группы, состоящей из CaSO4, SrSO4, BaSO4, SrK2(SO4)2, SrRb2(SO4)2, Ca2K2(SO4)3, Ca2Rb2(SO4)3, Ca2Cs2(SO4)3, CaTa4O11, SrTa4O11, BaTa4O11, MgTa2O6, CaTa2O6, SrTa2O6, BaTa2O6, Mg2Ta2O7, Ca2Ta2O7, Sr2Ta2O7, SrK2Ta2O7, Ba2Ta2O7, Ba3Ta2O8, Mg4Ta2O9, Ca4Ta2O9, Sr4Ta2O9, Ba4Ta2O9, Ca5Ta2O10, Ca2KTa3O10, Ca2RbTa3O10, Ca2CsTa3O10, Sr2KTa3O10, Sr2RbTa3O10, Sr2CsTa3O10, Mg5Ta4O15, Sr5Ta4O15, Ba5Ta4O15, Sr2KTa5O15, Ba2KTa5O15, Sr6Ta2O11, Ba6Ta2O11, любых их гидратированных форм и их смесей. В другом варианте осуществления настоящего изобретения указанная оксисоль выбрана из группы, состоящей из CaSO4, CaTa2O6, SrSO4, SrTa2O6, BaSO4, BaTa2O6, любых их гидратированных форм и их смесей. В еще одном варианте осуществления настоящего изобретения указанная оксисоль выбрана из группы, состоящей из BaSO4, BaTa2O6, любых их гидратированных форм и их смесей.

В одном варианте осуществления настоящего изобретения указанная кристаллическая фосфатная соль выбрана из группы, состоящей из

В еще одном варианте осуществления настоящего изобретения указанная кристаллическая фосфатная соль выбрана из группы, состоящей из

В одном варианте осуществления настоящего изобретения указанное значение w составляет более приблизительно 0,9. В другом варианте осуществления настоящего изобретения указанное значение w составляет более приблизительно 0,8. В еще одном варианте осуществления настоящего изобретения указанное значение w составляет менее приблизительно 0,2. В еще одном варианте осуществления настоящего изобретения указанное значение w составляет менее приблизительно 0,1.

В одном варианте осуществления настоящего изобретения указанная кристаллическая фосфатная соль представляет собой гидратированную соль. В другом варианте осуществления настоящего изобретения указанная оксисоль представляет собой гидратированную соль. В другом варианте осуществления настоящего изобретения указанное соединение, не относящееся к фосфатам, представляет собой гидратированное соединение. Гидратированные соль или соединение содержат конкретное число молекул воды на формульную единицу соли или соединения. Не имеющие ограничительного характера примеры гидратированных солей или соединений представляют собой полугидратированные, моногидратированные, сесквигидратированные, дигидратированные, тригидратированные, тетрагидратированные, пентагидратированные, гексагидратированные, гептагидратированные, октагидратированные, нонагидратированные, нонагидратированные и декагидратированные соли или соединения.

В одном варианте осуществления настоящего изобретения указанный предшествующий катализатор дополнительно содержит инертную подложку. Не имеющие ограничительного характера примеры инертных подложек представляют собой кремнезем, силикат, оксид алюминия, алюминат, алюмосиликат, оксид титана, титанат, оксид циркония, цирконат, уголь (такой как активированный уголь, алмаз, графит или фуллерен), сульфат, фосфат, танталат, оксид церия, другие оксиды металлов и их смеси. В другом варианте осуществления настоящего изобретения указанная инертная подложка состоит по существу из кремнезема. В еще одном варианте осуществления настоящего изобретения указанный кремнезем выбран из группы, состоящей из аморфного кремнезема, кварца, тридимита, кристобалита, моганита, коэсита и их смесей. В еще одном варианте осуществления настоящего изобретения указанный кремнезем представляет собой аморфный кремнезем. В одном варианте осуществления настоящего изобретения указанный кремнезем имеет удельную площадь поверхности, составляющую менее приблизительно 10 м2/г. В другом варианте осуществления настоящего изобретения инертная подложка составляет по количеству от приблизительно 20 мас. % до приблизительно 90 мас. % в расчете на общую массу предшествующего катализатора.

В одном варианте осуществления настоящего изобретения масса кристаллической фосфатной соли составляет от приблизительно 5 мас. % до приблизительно 90 мас. % в расчете на общую массу предшествующего катализатора. В другом варианте осуществления настоящего изобретения масса кристаллической фосфатной соли составляет от приблизительно 8 мас. % до приблизительно 60 мас. % в расчете на общую массу предшествующего катализатора. В еще одном варианте осуществления настоящего изобретения масса кристаллической фосфатной соли составляет от приблизительно 12 мас. % до приблизительно 40 мас. % в расчете на общую массу предшествующего катализатора. В еще одном варианте осуществления настоящего изобретения масса кристаллической фосфатной соли составляет от приблизительно 12 мас. % до приблизительно 17 мас. % в расчете на общую массу предшествующего катализатора. В одном варианте осуществления настоящего изобретения масса кристаллической фосфатной соли составляет от приблизительно 26 мас. % до приблизительно 32 мас. % в расчете на общую массу предшествующего катализатора.

В одном варианте осуществления настоящего изобретения предшествующий катализатор состоит из

В одном варианте осуществления настоящего изобретения предшествующий катализатор состоит из

В одном варианте осуществления настоящего изобретения предшествующий катализатор состоит из двух или более различных фосфатных соединений, выбранных из группы, состоящей из

В другом варианте осуществления настоящего изобретения предшествующий катализатор содержит одну или более фосфатных солей, состоящих по существу из одного или более одновалентных катионов, и одного или более фосфатных анионов, выбранных из группы, представленной молекулярными формулами

Предшествующий катализатор настоящего изобретения можно использовать для катализа нескольких химических реакций. Не имеющими ограничительного характера примерами реакций являются: дегидратация молочной кислоты, производных молочной кислоты или их смесей до акриловой кислоты; дегидратация 3-гидроксипропионовой кислоты, 3-производных гидроксипропионовой кислоты или их смесей до акриловой кислоты; дегидратация глицерина до акролеина; изомеризация молочной кислоты в 3-гидроксипропионовую кислоту в присутствии воды; восстановление гидроксипропионовой кислоты до пропионовой кислоты или 1-пропанола в присутствии газообразного водорода; дегидратация алифатических спиртов до алкенов или олефинов; дегидрогенизация алифатических спиртов до эфиров; другие реакции дегидрогенизации, гидролиза, алкилирования, деалкилирования, окисления, диспропорционирования, эстерификации, циклизации, изомеризации, конденсации, ароматизации, полимеризации; и другие реакции, которые могут быть очевидны специалисту в данной области техники.

IV. Способы получения катализатора

В контексте настоящего изобретения тройная точка фосфатной соли представляет собой точку с такой температурой и парциальным давлением водяного пара, в которой три фазы фосфатной соли (т. е. кристаллическая и полностью гидратированная, кристаллическая и полностью дегидратированная и аморфная и частично дегидратированная) одновременно сосуществуют в термодинамическом равновесии. В качестве примера, без ограничений, тройная точка может быть определена как точка пересечения двух (из трех) линий фазового перехода на диаграмме состояния, на которой представлена зависимость парциального давления водяного пара от температуры (см. ФИГ. 1): кривая A: линия фазового перехода между кристаллической и полностью гидратированной фосфатной солью и кристаллической и полностью дегидратированной фосфатной солью при низкой температуре и низком парциальном давлении водяного пара (например, ниже приблизительно 248°C и 0,85 бар для фосфатных солей калия и ниже приблизительно 267°C и 0,35 бар для фосфатных солей цезия); кривая B: линия фазового перехода между кристаллической и полностью дегидратированной фосфатной солью и аморфной и частично дегидратированной фосфатной солью при высокой температуре и среднем парциальном давлении водяного пара (например, выше приблизительно 248°C и 0,85 бар для фосфатных солей калия и выше приблизительно 267°C и 0,35 бар для фосфатных солей цезия); и кривая C: линия фазового перехода между кристаллической и полностью гидратированной фосфатной солью и аморфной и частично дегидратированной фосфатной солью при высокой температуре и высоком парциальном давлении водяного пара.

Линии фазового перехода могут быть определены любым способом, известным специалистам в данной области техники, таким как, например, без ограничений, рентгеноструктурный анализ (XRD) in-situ, термический анализ (например, термогравиметрический анализ, дифференциальный термический анализ и дифференциальная сканирующая калориметрия), рамановская спектроскопия, инфракрасная спектроскопия (IR), спектроскопия ядерного магнитного резонанса (NMR), или способами, описанными в работе Taninouchi, Y.-k., et al., J. Electrochem. Soc. 156:B572-B579 (2009); или Ikeda, A. and Haile, S. M., Solid State Ionics 2012, 213:63-71 (2012) (все из которых включены в данный документ посредством ссылки). В качестве иллюстрации в способе на основе метода XRD in-situ предшествующий катализатор, содержащий кристаллическую фосфатную соль, приводят в контакт при высокой температуре (например, 450°C) с потоком поступающих газообразных материалов, состоящим из инертного газа (например, азота, гелия или воздуха) и водяного пара, при конкретном парциальном давлении водяного пара до достижения равновесия. Затем температуру постепенно снижают при наблюдении изменений на дифрактограммах, пока не будет наблюдаться фазовый переход. Такую же процедуру повторяют при различных значениях парциального давления воды и фиксируют температуры фазового перехода. Значения парциального давления водяного пара (в логарифмическом масштабе) наносят на график зависимости от температуры фазового перехода (в линейном масштабе) и аппроксимируют по уравнению Аррениуса:

Активные катализаторы настоящего изобретения представляют собой аморфные и частично дегидратированные фосфатные соли, соответствующие области между кривыми B и C (раздвоенная область над тройной точкой) на диаграмме состояния катализатора, т. е. графике равновесного парциального давления водяного пара от температуры (см. Фиг. 1). Эти активные катализаторы могут быть получены путем обработки предшествующих катализаторов, содержащих кристаллическую фосфатную соль, соответствующую области над кривыми A и C либо под кривыми A и B на ФИГ. 1, при достаточной температуре или парциальном давлении водяного пара или комбинации обоих параметров для превращения кристаллической фосфатной соли в аморфную и частично дегидратированную фосфатную соль, соответствующую области между кривыми B и C на диаграмме состояния.

В одном варианте осуществления настоящего изобретения способ превращения предшествующего катализатора, содержащего кристаллическую фосфатную соль, в активный катализатор, содержащий аморфную и частично дегидратированную фосфатную соль, включает приведение указанного предшествующего катализатора в контакт с потоком поступающих газообразных материалов, содержащим водяной пар; причем указанное приведение в контакт осуществляют при температуре и парциальном давлении водяного пара достаточных для превращения указанной кристаллической фосфатной соли в указанную аморфную и частично дегидратированную фосфатную соль. В другом варианте осуществления настоящего изобретения способ превращения предшествующего катализатора, содержащего кристаллическую фосфатную соль, в активный катализатор, содержащий аморфную и частично дегидратированную фосфатную соль, включает приведение указанного предшествующего катализатора в контакт с потоком поступающих газообразных материалов, содержащим водяной пар, гидроксипропионовую кислоту, производные гидроксипропионовой кислоты или их смеси; причем указанное приведение в контакт осуществляют при температуре и парциальном давлении водяного пара достаточных для превращения указанной кристаллической фосфатной соли в указанную аморфную и частично дегидратированную фосфатную соль; и при этом указанное приведение в контакт приводит к получению акриловой кислоты, производных акриловой кислоты или их смесей из указанной гидроксипропионовой кислоты, производных гидроксипропионовой кислоты или их смесей.

В одном варианте осуществления настоящего изобретения температура, при которой указанный поток поступающих газообразных материалов находится в контакте с указанным предшествующим катализатором, содержащим кристаллическую фосфатную соль, составляет от приблизительно 120°C до приблизительно 700°C. В другом варианте осуществления настоящего изобретения температура, при которой указанный поток поступающих газообразных материалов находится в контакте с указанным предшествующим катализатором, содержащим кристаллическую фосфатную соль, составляет от приблизительно 150°C до приблизительно 500°C. В еще одном варианте осуществления настоящего изобретения температура, при которой указанный поток поступающих газообразных материалов находится в контакте с указанным предшествующим катализатором, содержащим кристаллическую фосфатную соль, составляет от приблизительно 300°C до приблизительно 450°C. В еще одном варианте осуществления настоящего изобретения температура, при которой указанный поток поступающих газообразных материалов находится в контакте с указанным предшествующим катализатором, содержащим кристаллическую фосфатную соль, составляет от приблизительно 325°C до приблизительно 400°C.

В одном варианте осуществления настоящего изобретения парциальное давление водяного пара в указанном потоке поступающих газообразных материалов превышает или равно приблизительно 0,4 бар. В другом варианте осуществления настоящего изобретения парциальное давление водяного пара в указанном потоке поступающих газообразных материалов превышает или равно приблизительно 0,8 бар. В еще одном варианте осуществления настоящего изобретения парциальное давление водяного пара в указанном потоке поступающих газообразных материалов находится в диапазоне от приблизительно 0,4 бар до приблизительно 20 бар. В еще одном варианте осуществления настоящего изобретения парциальное давление водяного пара в указанном потоке поступающих газообразных материалов находится в диапазоне от приблизительно 0,8 бар до приблизительно 16 бар. В одном варианте осуществления настоящего изобретения парциальное давление водяного пара в указанном потоке поступающих газообразных материалов составляет приблизительно 13 бар.

В одном варианте осуществления настоящего изобретения общее давление указанного потока поступающих газообразных материалов превышает или равно приблизительно 1 бар. В другом варианте осуществления настоящего изобретения общее давление указанного потока поступающих газообразных материалов превышает или равно приблизительно 4 бар. В еще одном варианте осуществления настоящего изобретения общее давление указанного потока поступающих газообразных материалов находится в диапазоне от приблизительно 4 бар до приблизительно 35 бар. В еще одном варианте осуществления настоящего изобретения общее давление указанного потока поступающих газообразных материалов находится в диапазоне от приблизительно 8 бар до приблизительно 30 бар. В одном варианте осуществления настоящего изобретения общее давление указанного потока поступающих газообразных материалов составляет приблизительно 26 бар.

В одном варианте осуществления настоящего изобретения способ превращения предшествующего катализатора, содержащего

В одном варианте осуществления настоящего изобретения способ превращения предшествующего катализатора, содержащего

В одном варианте осуществления настоящего изобретения масса указанной

В одном варианте осуществления настоящего изобретения способ превращения предшествующего катализатора, содержащего

В одном варианте осуществления настоящего изобретения способ превращения предшествующего катализатора, содержащего

В одном варианте осуществления настоящего изобретения масса указанной

В одном варианте осуществления настоящего изобретения способ превращения предшествующего катализатора, содержащего

В одном варианте осуществления настоящего изобретения способ превращения предшествующего катализатора, содержащего

В одном варианте осуществления настоящего изобретения масса указанной

В одном варианте осуществления настоящего изобретения способ получения катализатора дополнительно включает формование частиц указанного предшествующего катализатора до указанного введения в контакт с указанным потоком поступающих газообразных материалов. Не имеющие ограничительного характера примеры операций формования включают в себя гранулирование, агломерирование, уплотнение, пеллетирование и экструдирование. В другом варианте осуществления настоящего изобретения способ получения катализатора дополнительно включает уменьшение размера или измельчение частиц указанного предшествующего катализатора до указанного введения в контакт с указанным потоком поступающих газообразных материалов. В одном варианте осуществления настоящего изобретения способ получения катализатора дополнительно включает просеивание частиц указанного предшествующего катализатора для выбора материала с конкретным гранулометрическим составом до указанного введения в контакт с указанным потоком поступающих газообразных материалов. В другом варианте осуществления настоящего изобретения способ получения катализатора дополнительно включает просеивание частиц указанного предшествующего катализатора для получения медианного размера частиц в диапазоне от приблизительно 50 мкм до приблизительно 500 мкм. В еще одном варианте осуществления настоящего изобретения способ получения катализатора дополнительно включает просеивание частиц указанного предшествующего катализатора для получения медианного размера частиц в диапазоне от приблизительно 100 мкм до приблизительно 200 мкм. В еще одном варианте осуществления настоящего изобретения способ получения катализатора дополнительно включает просеивание частиц указанного предшествующего катализатора для получения размера частиц в диапазоне от приблизительно 106 мкм до приблизительно 212 мкм.

В одном варианте осуществления настоящего изобретения активный катализатор получают посредством: (a) смешивания KH2PO4 и аморфного кремнезема в массовом соотношении от приблизительно 2:1 до приблизительно 1:8 для получения предшествующего катализатора, (b) нагревания указанного предшествующего катализатора при температуре от приблизительно 200°C и до приблизительно 650°C в течение от приблизительно 1 часа до приблизительно 12 часов для получения кальцинированного предшествующего катализатора, (c) необязательно измельчения и просеивания указанного кальцинированного предшествующего катализатора для получения измельченного кальцинированного предшествующего катализатора и (d) приведения в контакт указанного кальцинированного предшествующего катализатора или указанного измельченного кальцинированного предшествующего катализатора с потоком поступающих газообразных материалов, содержащим азот и водяной пар; причем парциальное давление водяного пара в указанном потоке поступающих газообразных материалов составляет от приблизительно 5 бар до приблизительно 15 бар; и при этом указанное приведение в контакт осуществляют при температуре от приблизительно 325°C до приблизительно 425°C для получения указанного активного катализатора.

В другом варианте осуществления настоящего изобретения активный катализатор получают посредством: (a) смешивания KH2PO4 и BaSO4 в массовом соотношении от приблизительно 2:1 до приблизительно 1:8 для получения предшествующего катализатора, (b) нагревания указанного предшествующего катализатора при температуре от приблизительно 200°C и до приблизительно 650°C в течение от приблизительно 1 часа до приблизительно 12 часов для получения кальцинированного предшествующего катализатора, (c) необязательно измельчения и просеивания указанного кальцинированного предшествующего катализатора для получения измельченного кальцинированного предшествующего катализатора и (d) приведения в контакт указанного кальцинированного предшествующего катализатора или указанного измельченного кальцинированного предшествующего катализатора с потоком поступающих газообразных материалов, содержащим азот и водяной пар; причем парциальное давление водяного пара в указанном потоке поступающих газообразных материалов составляет от приблизительно 5 бар до приблизительно 15 бар; и при этом указанное приведение в контакт осуществляют при температуре от приблизительно 325°C до приблизительно 425°C для получения указанного активного катализатора.

В другом варианте осуществления настоящего изобретения активный катализатор получают посредством (a) смешивания K2HPO4, (NH4)2HPO4 и аморфного кремнезема в массовом соотношении от приблизительно 1,3:1,0:16,1 до приблизительно 1,3:1,0:1,2 для получения предшествующего катализатора, (b) нагревания указанного предшествующего катализатора при температуре от приблизительно 200°C и до приблизительно 650°C в течение от приблизительно 1 часа до приблизительно 12 часов для получения кальцинированного предшествующего катализатора, (c) необязательно измельчения и просеивания указанного кальцинированного предшествующего катализатора для получения измельченного предшествующего катализатора и (d) приведения в контакт указанного кальцинированного предшествующего катализатора или указанного измельченного кальцинированного предшествующего катализатора с потоком поступающих газообразных материалов, содержащим азот и водяной пар; причем парциальное давление водяного пара в указанном потоке поступающих газообразных материалов составляет от приблизительно 5 бар до приблизительно 15 бар и при этом указанное приведение в контакт осуществляют при температуре от приблизительно 325°C до приблизительно 425°C для получения указанного активного катализатора.

Способ получения предшествующего катализатора может включать смешивание двух или более различных компонентов. Данную стадию смешивания можно осуществлять посредством любого способа, известного специалисту в данной области техники, такого как, в качестве примера, без ограничений: смешивание в твердой фазе, пропитывание или совместное осаждение. В способе смешивания в твердой фазе различные компоненты физически смешивают вместе с необязательным измельчением посредством любого способа, известного специалисту в данной области техники, такого как, в качестве примера, без ограничений, сдвиговое измельчение, измельчение растяжением, смешивающее измельчение, экструзионное измельчение, шаровое измельчение и другие, а в альтернативном варианте осуществления с последующей любой дополнительной стадией обработки или активации. В способе пропитывания суспензию нерастворимого компонента (например, инертной подложки) обрабатывают раствором растворимых ингредиентов предшествующего катализатора и полученный в результате материал затем обрабатывают или активируют в условиях, при которых происходит переход смеси в более активное или предпочтительное состояние. В способе совместного осаждения гомогенный раствор ингредиентов предшествующего катализатора осаждают посредством добавления дополнительных ингредиентов с последующей необязательной фильтрацией и нагреванием для удаления растворителей и летучих материалов (например, воды, азотной кислоты, диоксида углерода, аммиака или уксусной кислоты).

Смешивание компонентов предшествующего катализатора с поверхностно-активными веществами с последующим нагреванием может приводить к увеличению площади поверхности предшествующего катализатора. В одном варианте осуществления настоящего изобретения способ получения катализатора дополнительно включает смешивание одного или более поверхностно-активных веществ с указанным предшествующим катализатором до указанного введения в контакт с указанным потоком поступающих газообразных материалов. В другом варианте осуществления настоящего изобретения указанные одно или более поверхностно-активных веществ являются катионными или цвиттер-ионными. Не имеющие ограничительного характера примеры поверхностно-активных веществ представляют собой бромид миристилтриметиламмония, бромид гексадецилтриметиламмония, бромид додецилтриметиламмония, бромид децилтриметиламмония и бромид октадецилтриметиламмония.