Устройство для обрезания натяжных проволочных прядей - RU2632340C2

Код документа: RU2632340C2

Чертежи

Описание

Изобретение касается устройства для обрезания натяжных проволочных прядей для натяжных проволочных прядей из стали, в частности натяжных проволочных прядей конструкций из предварительно напряженного бетона, как, например, башен ветрогенераторов, которое предназначено для обрезания пучка, состоящего из множества натяжных проволочных прядей, за одну рабочую операцию.

Для повышения жесткости конструкции из предварительного напряжения бетона, в частности в области башен из предварительно напряженного бетона, используются натяжные проволочные пряди, которые посредством приложения тягового усилия вызывают напряжение и общее повышение жесткости строительной конструкции. К примеру, у ветрогенераторов эти натяжные проволочные пряди в напряженном состоянии жестко соединены со строением. У ветрогенераторов жесткое соединение, например, достигается за счет того, что натяжные проволочные пряди, собранные в один пучок, крепятся к фундаменту. Указанное закрепление предпочтительно осуществляется посредством того, что натяжные проволочные пряди посредством анкерной связи крепятся к перекрытию подвала башни. Обычно такое крепление осуществляется за счет того, что натяжные проволочные пряди при работе в подвале башни проводятся через соответствующие отверстия в перекрытии подвала, напрягаются гидравлическим распорным устройством и затем посредством специального анкера прикрепляются к перекрытию. По окончании процедуры напряжения и прикрепления, как правило, остается еще более или менее длинный излишек натяжных проволочных прядей, которые выступают в подвал из перекрытия подвала и из крепежного анкера. Эти натяжные проволочные пряди, которые все еще находятся в пучке, должны удаляться из соображений обеспечения техники безопасности и для улучшенного доступа к подвалу башни.

Так как натяжные проволочные пряди из-за своих механических требований состоят из высокопрочного материала, в частности из стали или из стального сплава, то разделение натяжных проволочных прядей является технически сложным. До сих пор было необходимо, чтобы пучок натяжных проволочных прядей перерезался посредством абразивно-отрезного станка. При этом возникают сильное искрение и дымообразование. В уровне техники это воспринимается как недостаток.

Использование традиционных устройств для отделения прядей, которые устроены для «откусывания» - отрезающего разделения прядей, в случае представленных здесь пучков прядей невозможно, так как они соответственно пригодны только для отделения отдельных прядей. Использование таких устройств было обусловлено тем, что пучки прядей разбираются, и отдельные пряди пучка отделяются друг от друга, чтобы позволить приложение устройств для отделения прядей. Это имеет два следующих недостатка: с одной стороны, из-за ограниченной гибкости прядей является необходимым относительно большое расстояние пучка прядей относительно анкера, чтобы добиться необходимого отделения отдельных прядей. С другой стороны, практически исключается отделение всех прядей на одинаковой высоте, соответственно в по существу одной плоскости резания, вследствие чего образуется большое количество заусенцев с острыми краями на различных высотах в подвале башни. Вследствие этого также осложняется запечатывание разделенных натяжных проволочных прядей для защиты от коррозии. Если предусмотрено запечатывание посредством насаживания защитного колпачка, то это порой невозможно.

В качестве другого недостатка рассматривается то, что такой рабочий процесс является трудоемким.

Исходя из этого, в основу настоящего изобретения положена задача предоставления устройства для обрезания натяжных проволочных прядей, которое по возможности максимально уменьшает рассмотренные выше недостатки. Настоящее изобретение решает положенную в его основу задачу в случае устройства для обрезания натяжных проволочных прядей названного в начале типа за счет того, что оно имеет корпус, режущий элемент, который расположен внутри этого корпуса, множество проходных отверстий соответственно множеству натяжных проволочных прядей, которые проходят сквозь корпус, причем проходные отверстия соответственно прерваны пазом, который подогнан для приема режущего элемента, причем режущий элемент имеет одну или несколько режущих кромок и выполнено с возможностью приведения в действие в корпусе с возможностью перемещения относительно проходных отверстий в направлении резания таким образом, что режущая кромка или режущие кромки полностью пересекают проходные отверстия. При этом под «рабочей операцией» понимается позиционирование устройств для обрезания натяжных проволочных прядей относительно натяжных проволочных прядей и выполнение движения резания до полного отделения позиционированных натяжных проволочных прядей без промежуточной перестановки устройства для обрезания натяжных проволочных прядей или без промежуточного перепозиционирования натяжных проволочных прядей. При этом под «пересечением» понимается то, что заданное проходным отверстием свободное поперечное сечение уменьшается режущим элементом посредством его движения в пазу до нуля, предпочтительно за счет того, что режущий элемент режущей кромкой, соответственно режущими кромками, движется вперед через паз. Предпочтительно проходные отверстия дистанцированы друг от друга таким образом, что их расположение соответствует расположению натяжных проволочных прядей внутри пучка натяжных проволочных прядей.

Изобретение использует понимание того, что с помощью устройства, которое имеет расположенное предпочтительно пространственно тесно друг с другом множество проходных отверстий для натяжных проволочных прядей, натяжные проволочные пряди являются обрезаемыми посредством среза, направляемым в устройстве для обрезания натяжных проволочных прядей режущим элементом, без необходимости для этого разгибать пучок натяжных проволочных прядей для разведения натяжных проволочных прядей друг от друга. Каждое проходное отверстие предназначено для приема соответственно одной натяжной проволочной пряди, причем натяжная проволочная прядь направляется в соответствующем проходном отверстии и посредством этого проходного отверстия предотвращается отклонение от режущего элемента. Кроме того, посредством позиционирования каждой из натяжных проволочных прядей в соответствующем одном проходном отверстии обеспечивается то, что с помощью устройства для обрезания натяжных проволочных прядей согласно изобретению в предпочтительно непрерывном процессе резания режущий элемент может проходить через все натяжные проволочные пряди без необходимости промежуточного перепозиционирования устройства для обрезания натяжных проволочных прядей или самих натяжных проволочных прядей. Вследствие этого один единственный разрез создается таким образом, что натяжные проволочные пряди все вместе отрезаются на одном уровне (на одной высоте). Предпочтительно проходные отверстия расположены в корпусе равномерно вдоль заданного периметра окружности. Периметр окружности соответствует предпочтительно тому периметру делительной окружности, который также задает пучок натяжных проволочных прядей и соответствует тому периметру делительной окружности, в котором натяжные проволочные пряди проведены через предусмотренное для закрепления на строительной конструкции анкерное крепление.

Согласно одному другому преимущественному варианту осуществления, режущий элемент для каждого из проходных отверстий имеет отдельное лезвие с режущей кромкой. Оказалось, что износ изнашиваемого корпуса в целом становится меньше, если для каждого отверстия предусматривается отдельное лезвие.

Особенно предпочтительно, если режущие кромки лезвий смещены относительно друг друга в направлении резания таким образом, что при перемещении режущего элемента режущими кромками одновременно пересекается определенное количество проходных отверстий, которое меньше, чем общее количество проходных отверстий. Вследствие этого достигается то преимущество, что для перемещения режущего элемента в направлении резания является достаточным меньшее приводное усилие, чем в случае, если бы все натяжные проволочные пряди одновременно входили бы в контакт с режущим элементом. В одном предпочтительном варианте осуществления натяжные проволочные пряди посредством соответствующего смещения режущих кромок относительно друг друга в направлении резания обрезаются режущим элементом, прежде всего попарно. Предпочтительно, что ни в какой момент времени абсолютно все натяжные проволочные пряди не могут находиться в контакте с режущим элементом, а всегда находится только несколько из них.

В одном предпочтительном усовершенствовании режущие кромки смещены относительно друг друга в направлении резания таким образом, что при перемещении режущего элемента в направлении резания сначала пересекается определенное количество первых проходных отверстий, а количество вторых проходных отверстий пересекается, как только первые проходные отверстия пересечены в направлении резания на 50% диаметра или более. Предпочтительно смещение режущих кромок в направлении резания лежит в диапазоне от 50% до 100%. Преимущество частичного перекрытия перерезания первых и вторых проходных отверстий видится в том, что становится возможной более стабильная характеристика (ход) усилия в приводе режущего элемента, так как режущий элемент не совершает порывистого резкого движения между обрезанием первого и второго количества натяжных проволочных прядей. Преимущество перекрытия в 50% состоит в том, что контактная поверхность, которую имеют режущие кромки с подлежащими расположению в проходных отверстиях натяжными проволочными прядями, в процессе резания остается постоянной, что влечет за собой равномерную характеристику (ход) усилия.

С помощью одного другого предпочтительного варианта осуществления режущие кромки смещены относительно друг друга в направлении резания таким образом, что при перемещении режущего элемента пересекается определенное количество третьих проходных отверстий, как только вторые проходные отверстия в направлении резания пересечены на 50% и более, предпочтительно от 50% до 100%, особенно предпочтительно на 50% диаметра.

В обоих вышеуказанных вариантах осуществления двух- или многоступенчатый, соответственно трех- или многоступенчатый, процесс резания достигается с по существу постоянной характеристикой усилия резания между отдельными ступенями.

Согласно одному другому предпочтительному варианту осуществления изобретения, проходные отверстия имеют на обеих сторонах прерывающего их паза направляющие участки для прямолинейного направления проходящих через них натяжных проволочных прядей. Ввиду имеющихся в натяжных проволочных прядях собственных напряжений они склонны к тому, чтобы непосредственно после отделения отдельных проволок натяжных проволочных прядей отклоняться в сторону, когда режущий элемент во время режущего движения проходит через пряди. Это отклонение предотвращается за счет наличия направляющих участков с двух сторон предусмотренного для приема режущего элемента паза, что приводит к созданию по существу прямолинейного и предпочтительно выполненного перпендикулярно к проходным отверстиям разреза, если паз и проходные отверстия расположены перпендикулярно друг другу.

Предпочтительно у соответствующего изобретению устройства для обрезания натяжных проволочных прядей согласно одному другому предпочтительному примеру осуществления режущий элемент в направлении резания направляется в пазу исключительно линейно и по существу беззазорно. При этом под «по существу беззазорным направлением» понимается то, что между режущим элементом и принимающим его пазом образован зазор в 0,3 мм или меньше.

Согласно одному другому предпочтительному варианту осуществления устройства для обрезания натяжных проволочных прядей режущий элемент состыковано с приводным средством посредством резьбового соединения. Приводное средство предпочтительно имеет поршень, который расположен внутри поршневой камеры корпуса и который приводится в действие гидравлически посредством нагружения давлением поршневой камеры. Особенно предпочтительно, если резьбовое соединение расположено перпендикулярно направлению резания, что, другими словами, означает, что продольная ось используемых винтов проходит перпендикулярно направлению резания.

В одном предпочтительном усовершенствовании изобретения корпус на лежащей в направлении резания (торцевой) стороне имеет выполненное в виде паза отверстие, сквозь которое режущий элемент может перемещаться во время режущего движения и через которое режущий элемент может извлекаться в отстыкованном от приводного средства состоянии. Предпочтительно режущий элемент в отстыкованном состоянии выполнен с возможностью извлечения вручную.

Согласно одному другому предпочтительному варианту осуществления резьбовое соединение задает схему винтов (схему расположения винтов), другими словами - рисунок отверстий, а в корпусе образована соответствующая схеме винтов схема сквозных отверстий, которая выполнена с возможностью соосного выравнивания со схемой винтов за счет того, что режущий элемент перемещается внутри корпуса в предопределенное положение. Это предопределенное положение предпочтительно является одним из двух конечных положений режущего элемента, т.е. максимально вдвинутое или максимально выдвинутое положение режущего элемента. Диаметр сквозного отверстия предпочтительно подогнан к соответствующему диаметру головки предусмотренного для стыковки режущего элемента с приводным средством винта. За счет возможности соосного выравнивания сквозных отверстий относительно схемы винтов резьбового соединения соответствующие винты ослабляются, и достигается отстыковка режущего элемента от приводного средства без необходимости полного открытия корпуса устройства для обрезания натяжных проволочных прядей. Посредством предусмотренного на лежащей в направлении резания стороне отверстия, которое предпочтительно является удлинением паза для приема режущего элемента, затем может проводиться простая и требующая малого времени замена режущего элемента.

В одном другом предпочтительном варианте осуществления устройство для обрезания натяжных проволочных прядей имеет направляющую скольжения, которая расположена внутри паза смежно с режущим элементом и предназначена для направления режущего элемента в боковом направлении. При этом под «боковым направлением» понимается направление поперек направления резания режущего элемента.

Предпочтительно у соответствующего изобретению устройства для обрезания натяжных проволочных прядей режущий элемент выполнен в виде режущей пластины и имеет верхнюю сторону и по существу параллельную верхней стороне нижнюю сторону, причем режущая кромка или режущие кромки расположены каждая в выемке, каждая из которых проходит сквозь режущий элемент, и режущая кромка или режущие кромки имеют меньшее расстояние до верхней стороны, чем до нижней стороны, или до нижней стороны имеют меньшее расстояние, чем до верхней стороны. Посредством такого расположения режущей кромки относительно верхней стороны или относительно нижней стороны задано эксцентричное расположение режущей кромки относительно центральной линии между верхней стороной и нижней стороной режущей пластины. Оказалось, что перекашивание натяжных проволочных прядей, которое неизбежно создается в случае режущих разделяющих средств режущей кромки или режущих кромок, оказывается неожиданным образом меньше, если режущая кромка расположена не по центру. Особенно предпочтительно, если режущая кромка, соответственно режущие кромки, расположена, соответственно расположены, на верхней стороне или нижней стороне. В этом случае на соответствующей стороне режущей кромки, которая расположена не на верхней стороне или не на нижней стороне, а направлена внутрь в выемку, образовано косо проходящее лезвие в направлении соответственно другой стороны. Предпочтительно угол такого лезвия относительно верхней стороны, соответственно нижней стороны, лежит в диапазоне от 5° до 30° и особенно предпочтительно составляет 30°.

Оказалось, что в вышеупомянутом диапазоне достигается неожиданно более хороший компромисс между необходимым усилием резания, созданным перекашиванием и подлежащим принятию в расчет износом режущей кромки.

Далее предпочтительно, если режущая кромка, соответственно режущие кромки, имеют дугообразную (в форме дуги окружности) форму. Эта дугообразная форма предпочтительно задана в плоскости, которая параллельна направлению резания. Вследствие того, что форма режущей кромки, соответственно режущих кромок, является дугообразной, и с учетом того факта, что натяжные проволочные пряди имеют также, по существу, круговое поперечное сечение, при резании большая поверхность режущей кромки быстрее вступает в контакт с натяжной проволочной прядью, что в свою очередь положительно сказывается на износе режущей кромки. Особенно предпочтительно, если кривизна режущей кромки в плоскости, параллельной направлению резания, по существу соответствует кривизне стенки проходных отверстий, соответственно по существу соответствует кривизне поверхности натяжных проволочных прядей.

В одной предпочтительной альтернативе режущая кромка, соответственно режущие кромки, имеет/имеют клиновидную форму.

Согласно одному другому предпочтительному варианту осуществления устройства для обрезания натяжных проволочных прядей, проходные отверстия для натяжных проволочных прядей и паз для приема режущего элемента предусмотрены в первой, предпочтительно цилиндрической, части корпуса, которая (первая часть) посредством стыковки, предпочтительно резьбовой стыковки, включающей в себя накидную гайку, выполнена с возможностью извлечения из второй части корпуса и с возможностью стыковки с этой второй частью. При этом вторая часть корпуса предпочтительно имеет поршневую камеру.

Далее изобретение касается режущего элемента для устройства для обрезания натяжных проволочных прядей для натяжных проволочных прядей из стали, в частности натяжных проволочных прядей конструкций из предварительно напряженного бетона, как, например, башен ветрогенераторов, которое предназначено для обрезания пучка, состоящего из множества натяжных проволочных прядей, за одну рабочую операцию, который (режущий элемент) предназначен для установки в корпус устройства для обрезания натяжных проволочных прядей по одному из ранее описанных здесь предпочтительных вариантов осуществления, имеет одну или несколько режущих кромок и выполнено с возможностью приведения в действие с возможностью перемещения в направлении резания относительно количества проходных отверстий в корпусе устройства для обрезания натяжных проволочных прядей таким образом, что режущая кромка или режущие кромки полностью пересекают проходные отверстия.

Предпочтительно соответствующее изобретению режущий элемент выполнен соответственно признакам, которые были описаны выше со ссылкой на соответствующее изобретению устройство для обрезания натяжных проволочных прядей.

Для преимуществ соответствующего изобретению выполнения режущего элемента следует обратиться к вышеприведенным рассуждениям.

Далее изобретение более подробно описывается со ссылкой на чертежи на основании предпочтительных примеров осуществления. Показано:

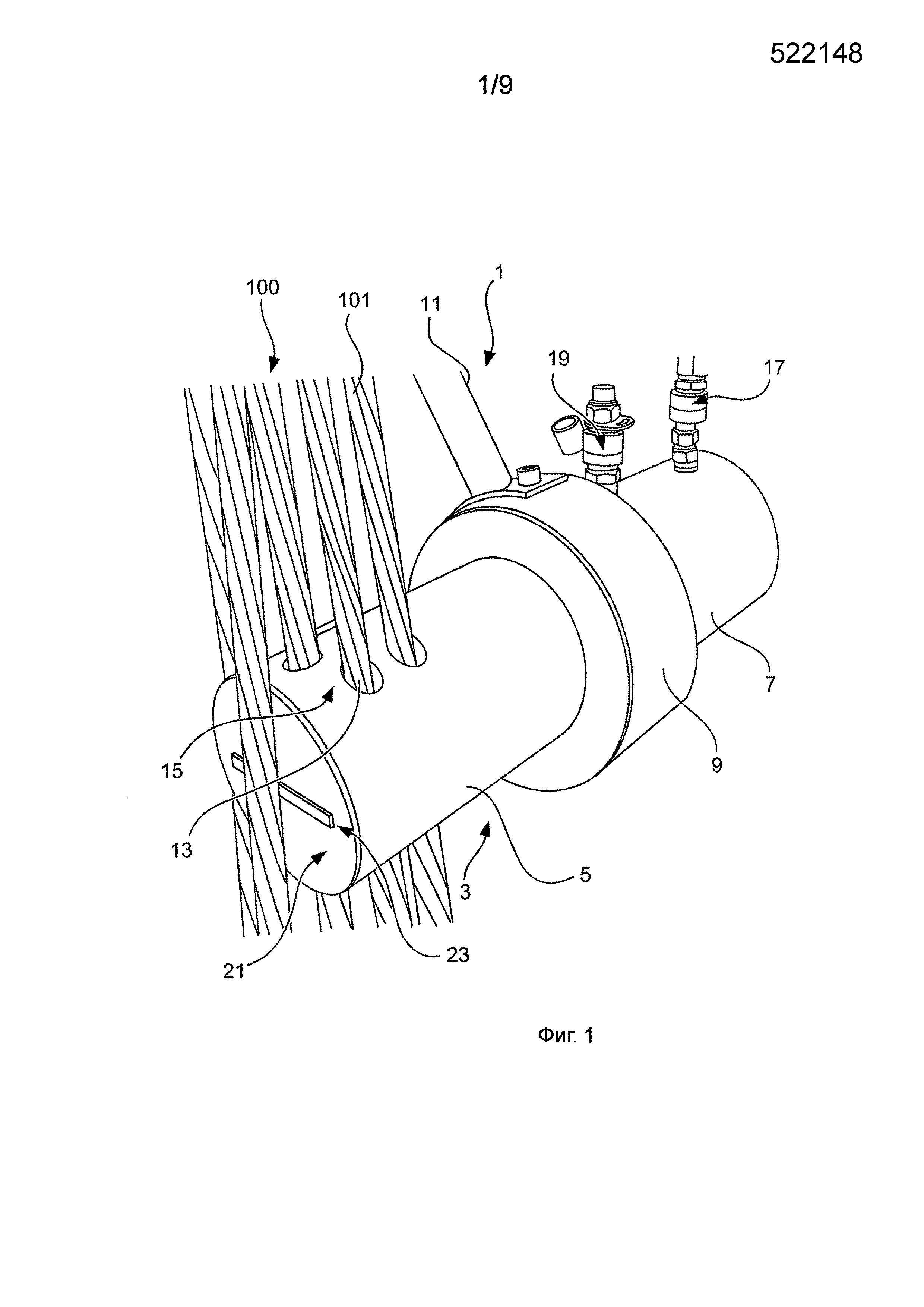

фиг. 1 - пространственное изображение устройства для обрезания натяжных проволочных прядей согласно предпочтительному примеру осуществления изобретения,

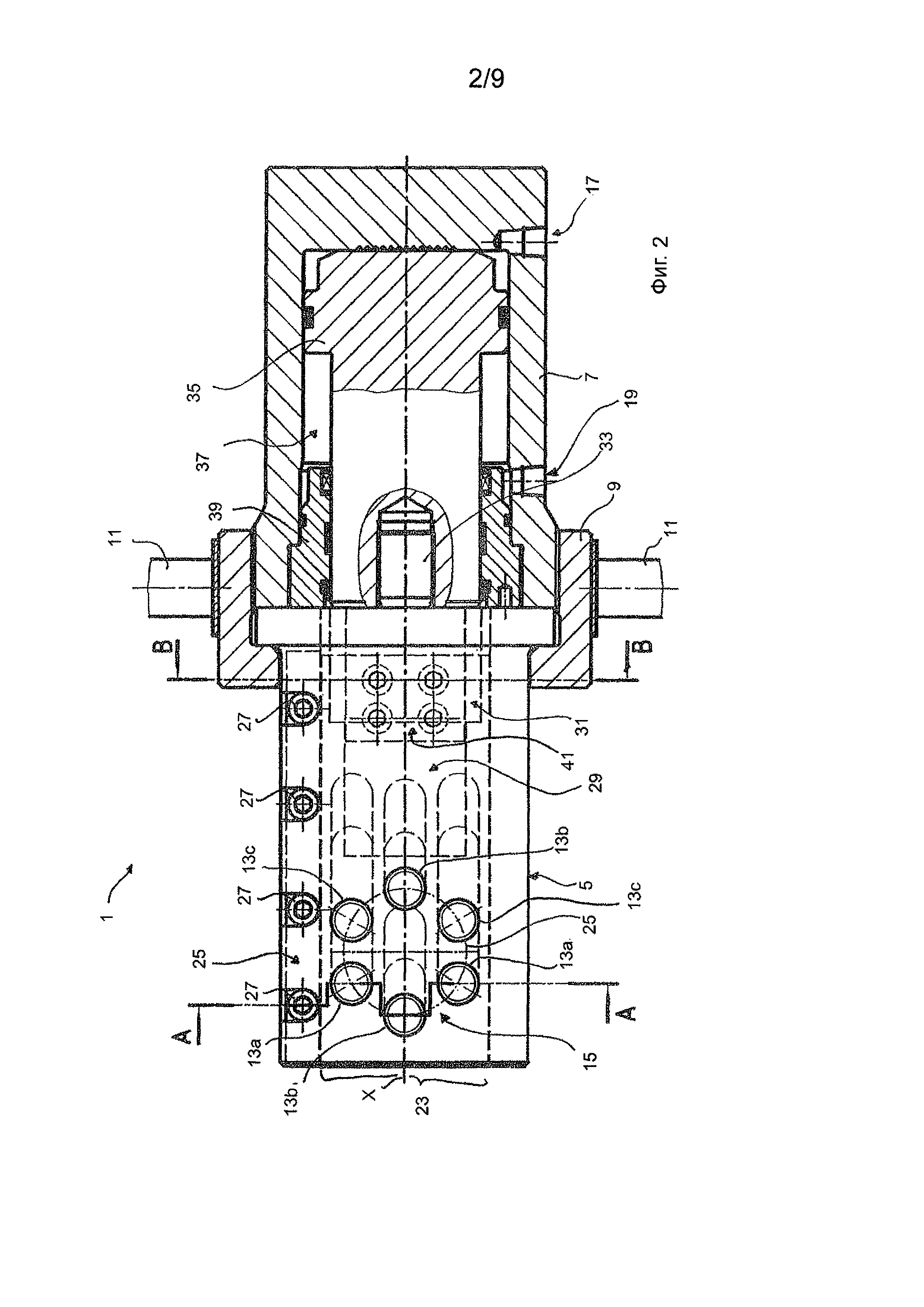

фиг. 2 - вид поперечного сечения устройства для обрезания натяжных проволочных прядей из фиг. 1,

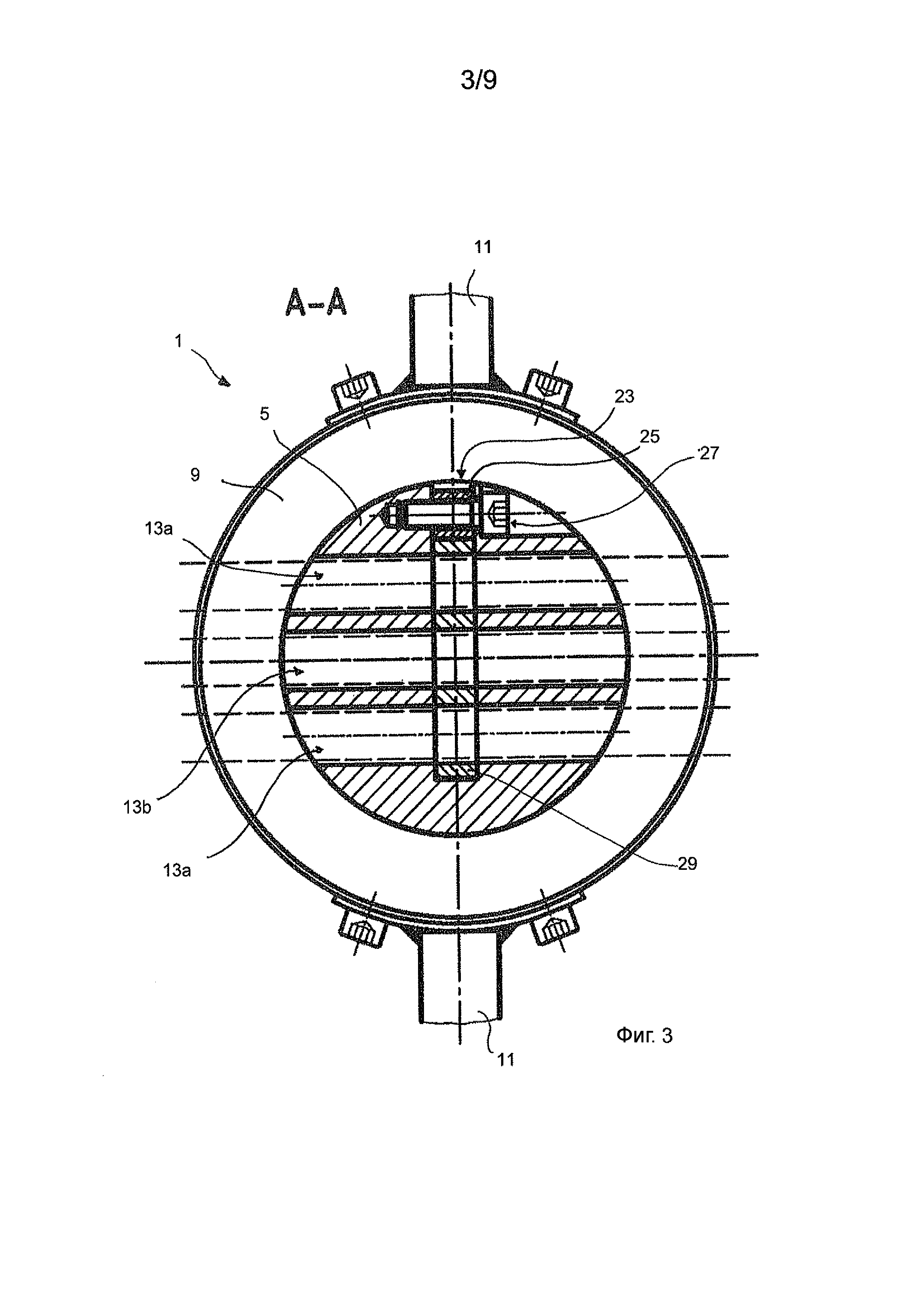

фиг. 3 - многоступенчатый вид поперечного сечения боковой проекции фиг. 1 вдоль линии А-А,

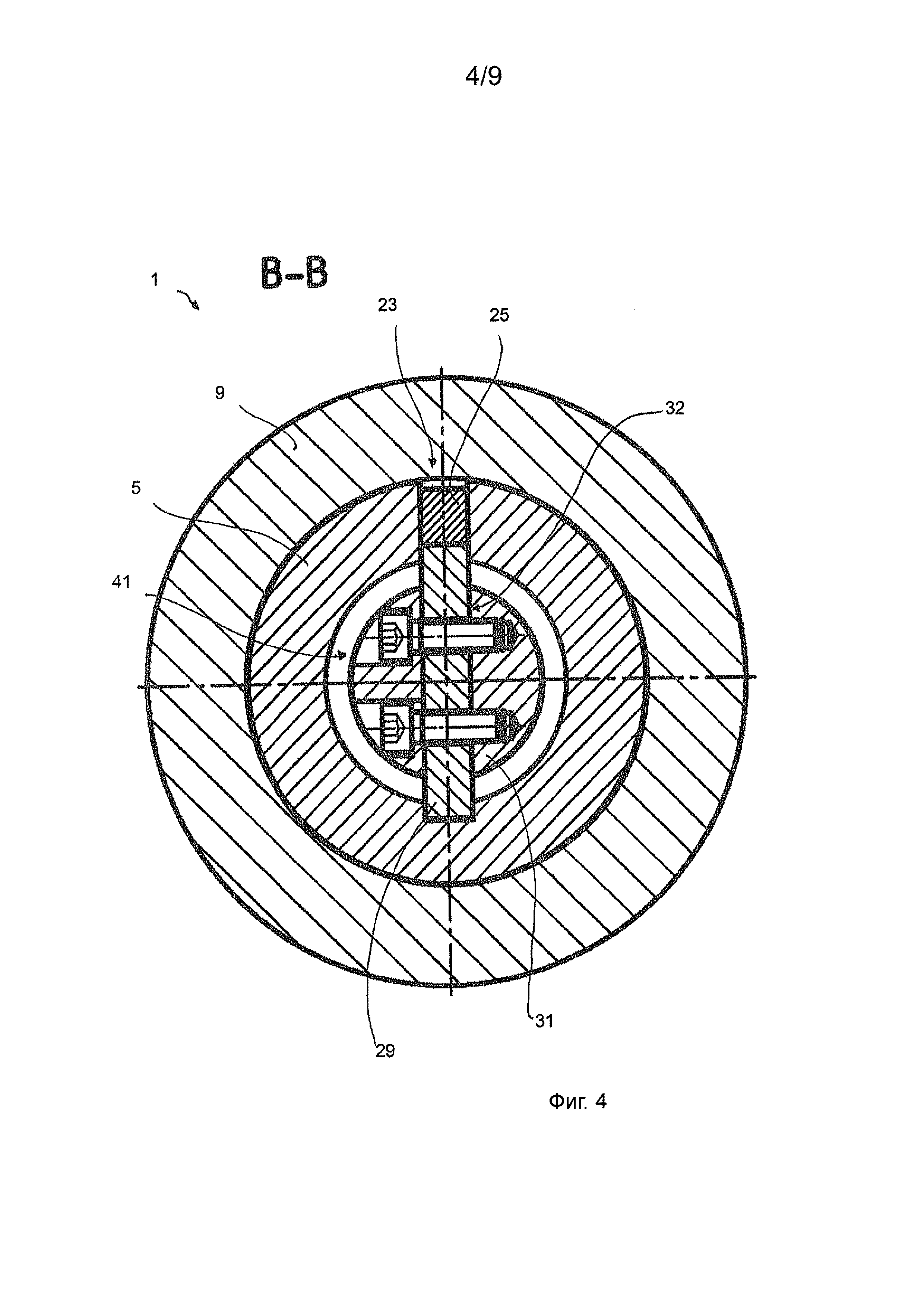

фиг. 4 - вид поперечного сечения боковой проекции фиг. 2 вдоль линии В-В,

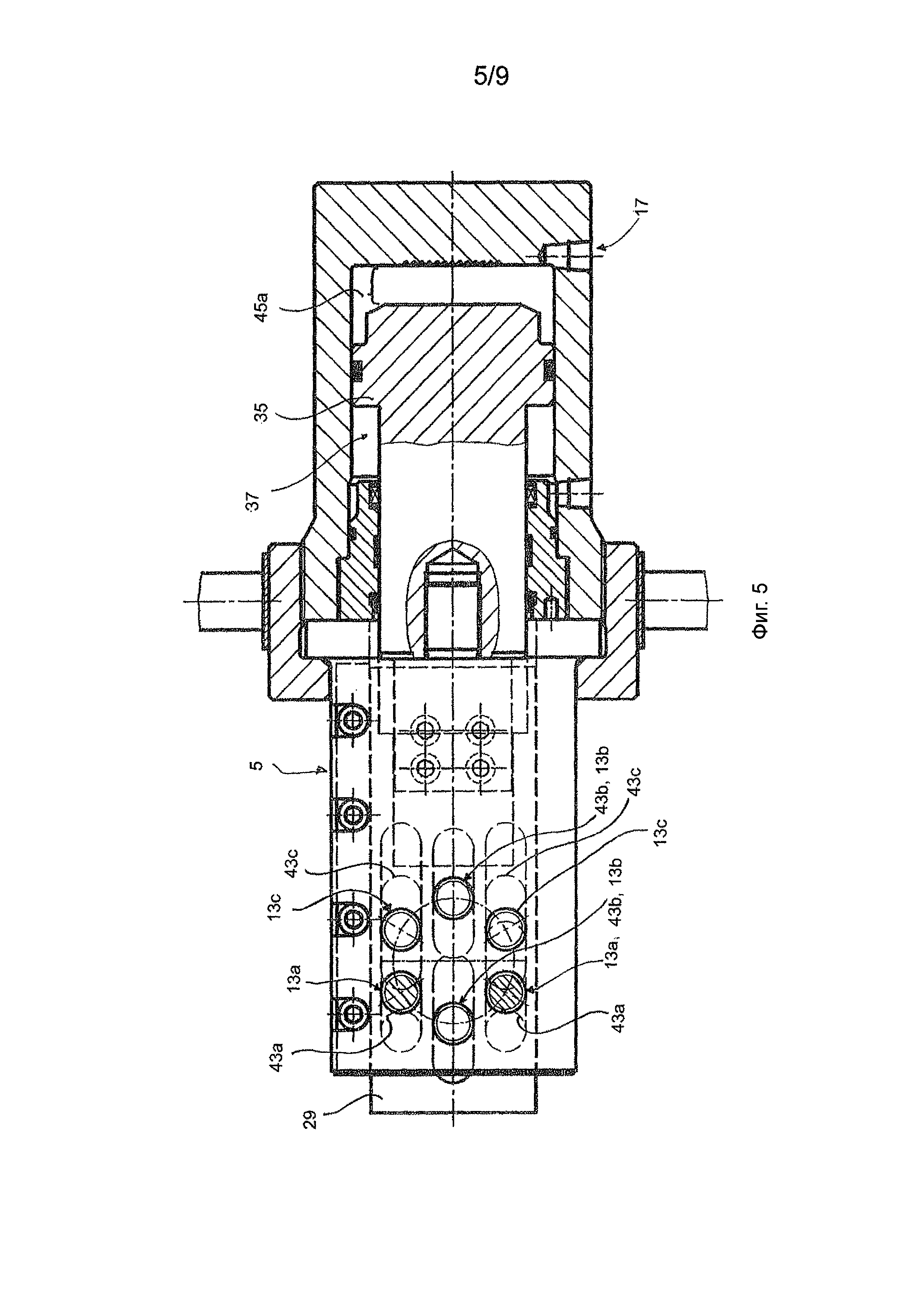

фиг. 5 - вид поперечного сечения согласно фиг. 2 в альтернативном рабочем состоянии,

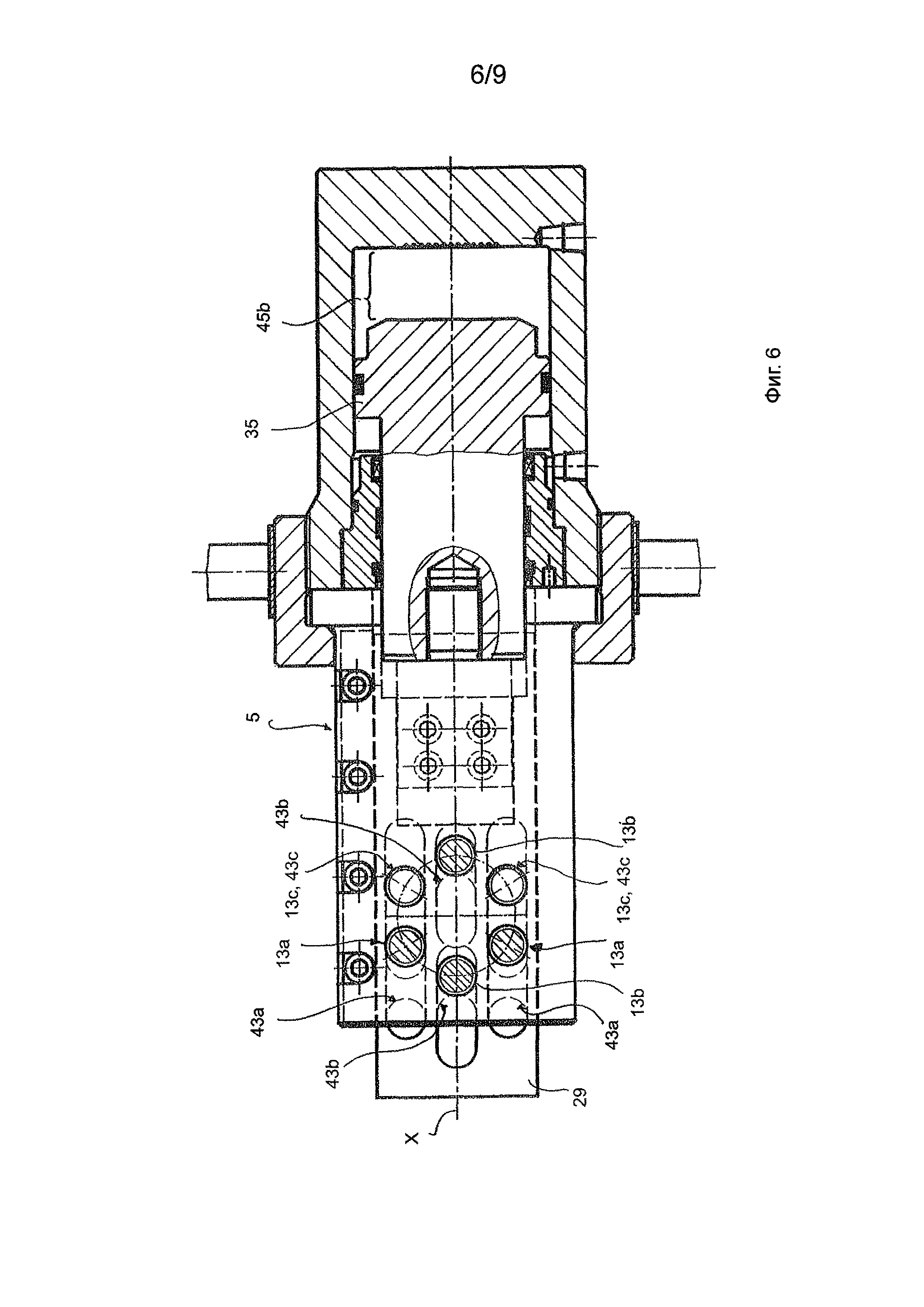

фиг. 6 - вид поперечного сечения согласно фиг. 2 и фиг. 5 в другом альтернативном рабочем состоянии, и

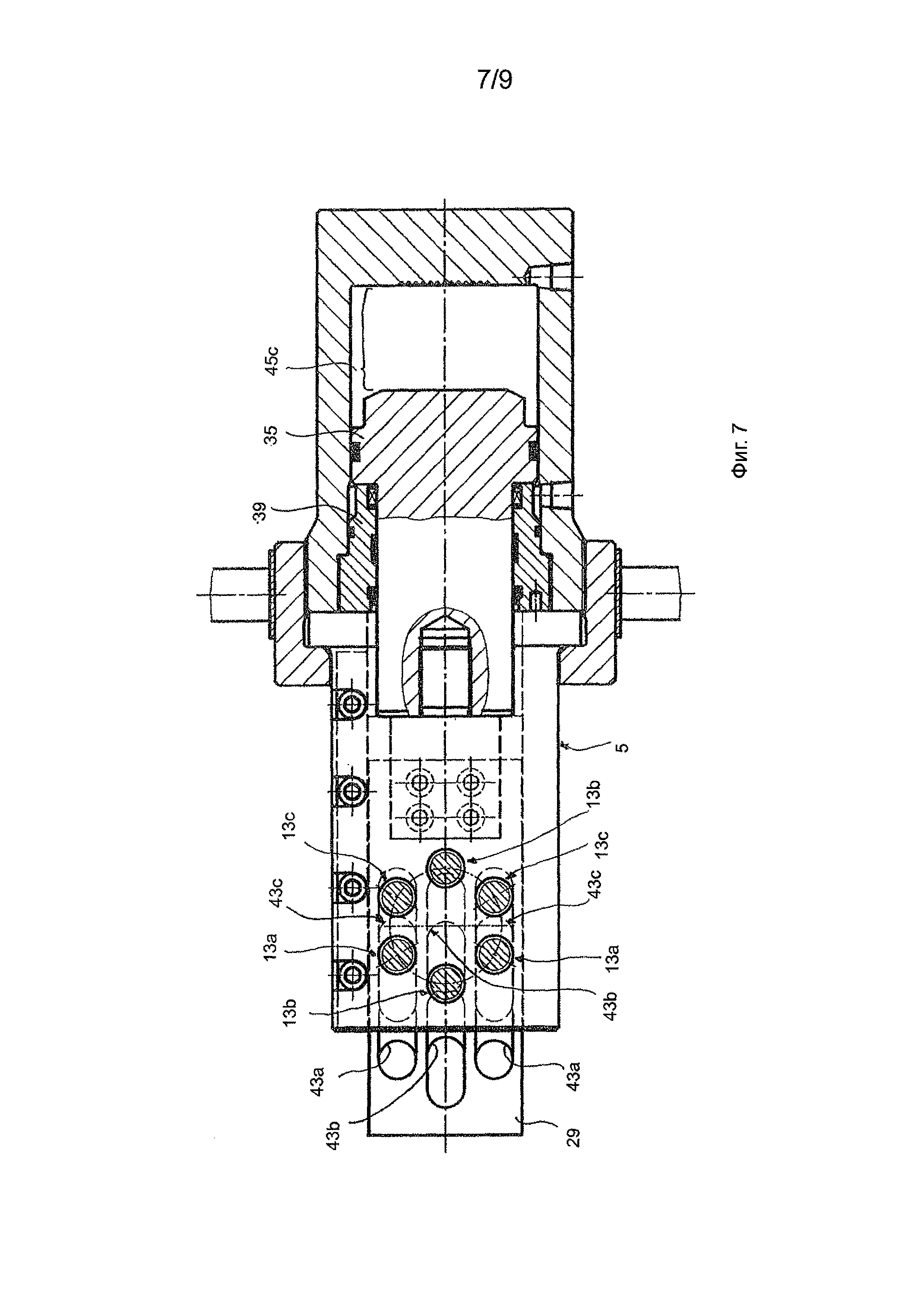

фиг. 7 - вид поперечного сечения согласно фиг. 2 и 5 и 6 в другом альтернативном рабочем положении;

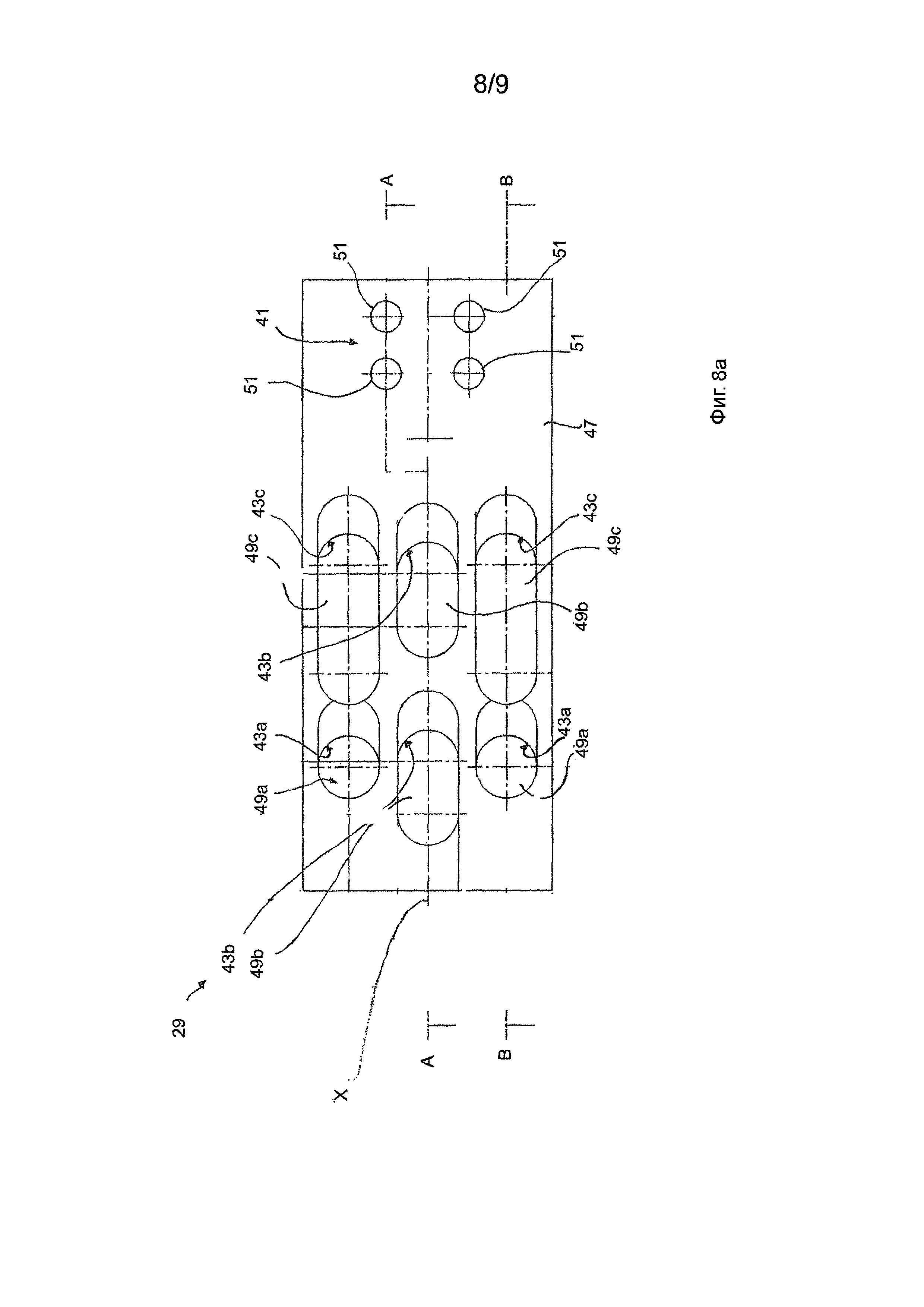

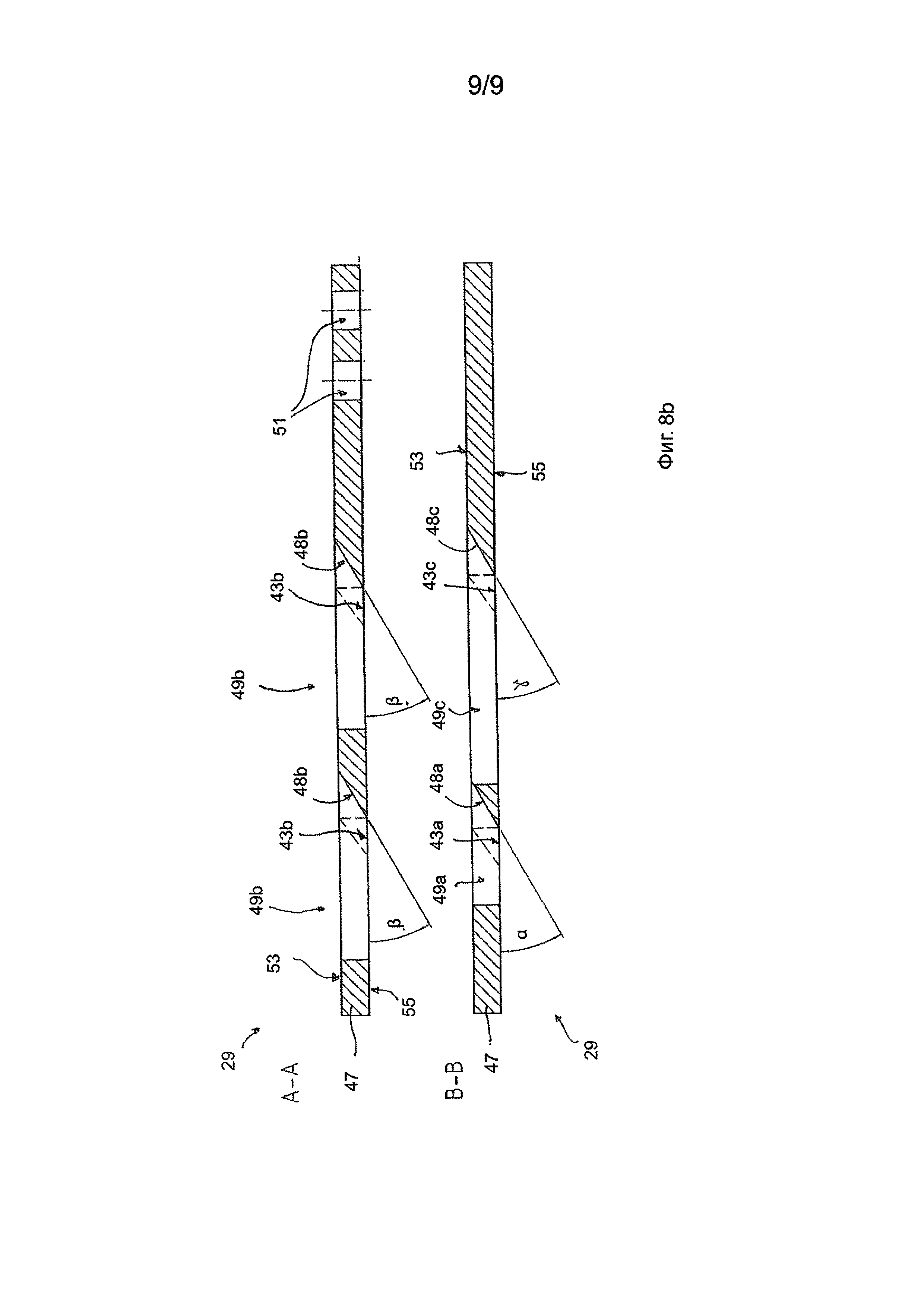

фиг. 8а, 8b - различные виды соответствующего изобретению режущего элемента.

Относительно идентичных частей используются одинаковые ссылочные позиции. В таком случае в отношении соответственно одной из фигур путем ссылки указывается на описание остальных фигур, когда затронуты соответствующие технические детали.

На фиг. 1 показано пространственное изображение соответствующего изобретению устройства 1 для обрезания натяжных проволочных прядей в действии. Устройство 1 для обрезания натяжных проволочных прядей имеет корпус 3. Корпус 3 имеет первую часть 5 и вторую часть 7. Первая часть 5 корпуса 3 посредством накидной гайки 9 соединена со второй частью 7 корпуса 3. Накидная гайка 9 имеет несколько рукояток 11 (не показано).

Первая часть 5 корпуса 3 имеет схему 15, состоящую из нескольких проходных отверстий 13. В каждое проходное отверстие 13 (для обзора только одно снабжено ссылочной позицией) введена натяжная проволочная прядь 101 пучка 100 натяжных проволочных прядей и проведена через него. Отдельные натяжные проволочные пряди из соображений наглядности изображены на фиг. 1 в не проведенном состоянии. Как правило, все натяжные проволочные пряди проводятся и обрезаются.

На расположенной в направлении резания (торцевой) стороне 21 корпуса 3 выполнен паз 23. Через паз 23 в течение процесса резания режущий элемент 29 может проходить наружу (см. для этого фиг. 2 и 5-7).

Фиг. 2 показывает вид поперечного сечения устройства 1 для обрезания натяжных проволочных прядей с фиг. 1. Из фиг. 2 видно, что паз 23 проходит полностью насквозь первую часть 5 корпуса 3 в направлении оси X, которая задает направление резания. Внутри паза 23 расположено режущий элемент 29. Режущий элемент 29 посредством резьбового соединения, которое задает схему 41, соединено с переходником 31. Переходник 31, в свою очередь, посредством резьбовой цапфы 33 соединен с поршнем 35.

Кроме того, первая часть 5 корпуса имеет шпонку 25 для бокового направления режущего элемента внутри паза 23. Шпонка 25 посредством нескольких резьбовых соединений 27 соединена с корпусом.

Проходные отверстия 13 в первой части 5 корпуса равномерно распределены вдоль периметра окружности 25. Диаметр окружности 25 соответствует предпочтительно диаметру делительной окружности пучка натяжных проволочных прядей, которым этот пучок проведен через крепежный анкер для фундамента.

Например, этот диаметр может составлять 57,5 мм в случае шести проволочных прядей. Диаметр для других пучков натяжных проволочных прядей, которые состоят, например, из 9 или 12 проволочных прядей, предпочтительно является другим.

Предпочтительно по этой причине для каждой монтажной ситуации, т.е. каждого установленного пучка натяжных проволочных прядей, может предусматриваться укомплектованная для этого первая часть 5 корпуса 3, которая посредством временного удаления накидной гайки 9 может вставляться и заменяться.

Режущий элемент 29 в деталях изображено также на фиг. 8а, 8b. Для наглядности другие осуществления в этом месте не рассматриваются.

Поршень 35 расположен во второй части 7 корпуса и выполнен с возможностью перемещения в поршневой камере 37. Поршневая камера 37 имеет две нагруженные давлением вторичные камеры, которые соответственно соединены с подключением 17, 19 для текучей среды. Таким образом, приведение в действие поршня осуществляется посредством нагружения давлением в обоих направлениях перемещения. Альтернативной была бы опция по оснащению поршня возвратным пружинным средством или аналогичным возвратным средством, так что нагружение давлением необходимо только в одном направлении перемещения. Однако показанный здесь сдвоенный поршень является предпочтительным, так как таким образом приводное усилие не должно еще дополнительно преодолевать сопротивление возможного возвратного элемента. Поршень 35 в своей обращенной к первой части 5 корпуса области установлен (направляется) в опорном кольце 39. Опорное кольцо 39 упирается в заплечик во второй части 7 корпуса и по необходимости может заменяться.

Проходные отверстия в схеме 15 согласно данному примеру осуществления подразделены на первое количество проходных отверстий 13а, второе количество проходных отверстий 13b и третье количество проходных отверстий 13с. Смысл такого подразделения применительно к процессу резания более подробно поясняется на фиг. 5-7.

Фиг. 3 и 4 в дополнение к изображению согласно фиг. 2 показывают дополнительные виды. Дополнительно к сказанному уже относительно фиг. 2 на фиг. 3, в частности, поясняется, как режущий элемент 29 расположен внутри паза 23 в первой части 5 корпуса. Боковое направление гарантировано шпонкой 25, которая в непосредственном примыкании к режущему элементу 29 расположена в пазу 23 и зафиксирована посредством нескольких винтов 27. Ступенчатый разрез вдоль линии А-А с фиг. 2 проходит через оба первых проходных отверстия 13а и оба вторых проходных отверстия 13b.

Фиг. 4 наглядно поясняет размещение режущего элемента 29 в переходнике 31. Переходник 31 имеет паз 32, который соосно и вместе с пазом 23 предусмотрен в первой части 5 корпуса. Режущий элемент 29 размещено в пазу 32 и зафиксировано посредством предусмотренного в схеме 41 резьбового соединения. Посредством переходника 31 усилие поршня 35 (фиг. 2) передается на режущий элемент 29.

Прежде чем в дальнейшем приниматься за ход процесса резания с помощью соответствующего изобретению устройства 1 для обрезания натяжных проволочных прядей (фиг. 2, 5 и 7), поясняется конструкция соответствующего изобретению режущего элемента со ссылкой на фиг. 8а, 8b.

Согласно предпочтительному примеру осуществления режущий элемент 29 для каждого предусмотренного в первой части 5 корпуса проходного отверстия 13 (13а, b, с) имеет соответственно по одной выемке 49 (49а, b, с). Так как согласно показанному примеру осуществления предусмотрены шесть проходных отверстий в корпусе, то режущий элемент 29 имеет аналогично две первые выемки 49а, две вторые выемки 49b, а также две третьи выемки 49с. Выемки 49а, b, с проходят сквозь режущую пластину 47. Внутри каждой выемки выполнена режущая кромка 43а, b, с. В направлении наблюдения перпендикулярно оси X движения резания режущего элемента 29 каждая режущая кромка дугообразно изогнута, причем диаметр дуги окружности соответствует таковому у выемки 49а, b, с соответственно, диаметру проходного отверстия 14а, b, с. Разумеется, что при этом могут ожидаться производственные допуски, однако они могут не приниматься во внимание для последующих рассмотрений. Противоположный, соответствующей режущей кромке 43а, b, с конец выемок 49а, b, с (в направлении оси X) соответствует схеме 15 проходных отверстий 13 в корпусе устройства 1 для обрезания натяжных проволочных прядей. Предпочтительно эта часть выемок в первом конечном положении режущего элемента 29 внутри корпуса 3 ориентирована соосно проходному отверстию 13. В этом положении режущие кромки 43а ориентированы соосно проходным отверстиям 13а, так что при внедряющемся движении режущего элемента 29 сразу же устанавливается контакт между режущими кромками 43а и введенными в проходные отверстия 13а натяжными проволочными прядями.

По сравнению с этим режущие кромки 43b смещены во вторые выемки 49b против направления резания, которое следует понимать как направленное налево в направлении оси X на фиг. 8а, так что выемки 49b по сравнению с выемками 49а выполнены более вытянутыми в направлении оси X. По сравнению с этим третьи выемки 49 с еще более вытянуты в направлении оси X, вследствие чего режущие кромки 43с третьих выемок 49с смещены еще дальше против направления резания.

Длина соответствующего смещения вторых режущих кромок 43b и третьих режущих кромок относительно первых режущих кромок 43а и соответственно относительно схеме 15 проходных отверстий 13, а также направления резания (в направлении оси X) определяет, в какой момент времени какая режущая кромка входит в контакт с введенными в соответствующее проходное отверстие натяжными проволочными прядями и пересекает проходное отверстие. В представленном осуществлении смещение выбрано соответственно так, что первая режущая кромка 43а полностью пересекает соответственно первое проходное отверстие 13а прежде, чем вторая режущая кромка 43b пересекает соответствующее второе проходное отверстие 13b. Аналогично третья режущая кромка 43с соответственно смещена дальше так, что вторая режущая кромка соответственно полностью пересекает второе проходное отверстие прежде, чем третья режущая кромка 43с пересекает согласованное с ней третье проходное отверстие 13с. Особенно предпочтительно, если смещение соответственно выполнено таким образом, что пересечением (n+1)-го проходного отверстия посредством (n+1)-й режущей кромкой начинается, как только (n)-я режущая кромка пересекает (n)-е проходное отверстие на некотором участке в направлении оси X, который лежит в области между 50% и 100%.

Фиг. 8b наглядно поясняет пластинчатую конструкцию режущего элемента 29. Режущий элемент 29 имеет режущую пластину 47. Режущая пластина 47 имеет верхнюю сторону 53 и по существу параллельную верхней стороне 53 нижнюю сторону 55. Режущие кромки 43а, b, с расположены соответственно на нижней стороне 55. Таким образом, режущие кромки 43а, b, с выемок 49а, b, с расположены эксцентрично относительно центра режущей пластины 47. При этом под «центром режущей пластины» понимается линия симметрии между верхней стороной 53 и нижней стороной 55 режущей пластины 47.

Выемки 49а, b, с проходят соответственно полностью сквозь режущую пластину 47. В выемках, исходя от соответствующей режущей кромки 43а, b, с, образовано косо проходящее лезвие 48а, b, с. Первое лезвие 48а проходит под углом α к ограничивающей режущую кромку 43а нижней стороне 55. Вторая режущая поверхность 48b проходит по углом β к ограничивающей режущую кромку 43b нижней стороне 55. Аналогично третья режущая кромка 48с проходит под углом γ к ограничивающей режущую кромку 43с нижней стороне 55. Предпочтительно углы α, β и γ выполнены соответственно одинаковыми. Угол α, β, γ режущей поверхности 48а, b, с лежит предпочтительно соответственно в диапазоне между 10° и 40° и особенно предпочтительно составляет 30°.

При помощи фиг. 2 и 5-7 наглядно показывается обрезание пучка натяжных проволочных прядей, состоящего из шести натяжных проволочных прядей, за один рабочий ход (рабочую операцию). В показанном на фиг. 2 состоянии поршень 35 и с ним режущий элемент 29 находится в первом конечном положении, которое соответствует максимально введенному состоянию. В этом состоянии поперечное сечение всех проходных отверстий 13а, b, с полностью освобождено. Однако режущие кромки 43а режущего элемента 29 (см. фиг. 8а) уже выровнены со стенкой проходных отверстий 13а.

После осуществленного позиционирования устройства 1 для обрезания натяжных проволочных прядей и проведения натяжных проволочных прядей через проходные отверстия 13 поршень 35 посредством подключения 17 для рабочей среды нагружается давлением, и поршень 35 вместе с режущим элементом 29 перемещается из состояния согласно фиг. 2 в состояние согласно фиг. 5. При этом поршень 35 перемещается на расстояние 45а. В показанном на фиг. 5 состоянии режущие кромки 43а полностью пересекли проходные отверстия 13а и перерезали находящиеся в них натяжные проволочные пряди. Вторые режущие кромки 43b выровнены непосредственно со стенками вторых проходных отверстий 13b, в то время как третьи режущие кромки 43с еще удалены на достаточное расстояние от проходных отверстий 13с. При продолжении перемещения режущего элемента 29 в направлении резания оси X устанавливается непосредственный контакт между вторыми режущими кромками 43b и натяжными проволочными прядями во вторых проходных отверстиях 13b. На фиг. 6 показано второе состояние рабочего хода (рабочей операции). В этом состоянии также вторые режущие кромки 43b полностью пересекли соответствующие им вторые проходные отверстия 13b и перерезали находящиеся в них натяжные проволочные пряди. При этом поршень 35 вместе с режущим элементом 29 в направлении оси X выдвинут на расстояние 45b относительно первого конечного положения согласно фиг. 2. Режущий элемент в состояниях согласно фиг. 5 и 6 проходит уже частично снаружи части 5 корпуса.

В состоянии согласно фиг. 6 третьи режущие кромки 43с непосредственно выровнены с третьими проходными отверстиями 13с, чтобы при дальнейшем перемещении режущего элемента 29 в направлении режущего движения (налево на рассматриваемой фиг. 6) войти в контакт непосредственно с расположенными в третьих проходных отверстиях натяжными проволочными прядями.

Если режущий элемент 29 посредством нагружения давлением поршня 35 из показанного на фиг. 6 состояния перемещается далее в показанное на фиг. 7 состояние, то непосредственно также третьи режущие кромки 43с входят в контакт с натяжными проволочными прядями в третьих проходных отверстиях 13с. На фиг. 7 изображено состояние, в котором также третьи режущие кромки 43с полностью пересекли третьи проходные отверстия 13с. Все шесть натяжных проволочных прядей пучка натяжных проволочных прядей согласно состоянию из фиг. 7 полностью перерезаны.

Предпочтительно воспроизводимо (повторяемо) устанавливается показанное на фиг. 7 состояние, в котором положение режущего элемента 29 относительно корпуса 3 и, в частности, первой части 5 корпуса устанавливается во втором конечном положении. Это предпочтительно происходит за счет того, что опорное кольцо 39 определяет упор относительно поршня 35, а поршень 35 в положении режущего элемента 29, в котором осуществлено полное перерезание прядей, занимает свое второе конечное положение. Поршень 35 в положении согласно фиг. 7 отклонен на расстояние 45с из своего первого конечного положения.

В то время как пример осуществления согласно фиг. 1-8 в целях наглядности ориентируется исключительно на устройство для обрезания натяжных проволочных прядей для шести натяжных проволочных прядей, очевидно, что даже отличающиеся варианты осуществления охвачены рамками изобретения. К этому относятся, в частности, также варианты осуществления устройства для обрезания натяжных проволочных прядей, которое подготовлено для обрезания пучков натяжных проволочных прядей, состоящих из большего или меньшего, чем шесть, количества натяжных проволочных прядей, например, из девяти или двенадцати натяжных проволочных прядей. Для этого корпус устройства 1 для обрезания натяжных проволочных прядей, в частности первая часть 5 корпуса, изменяется в том смысле, что вместо шести проходных отверстий в корпусе предусматривается соответствующее количество проходных отверстий. Соответственно предпринимается подгонка режущего элемента к количеству обрезаемых проволочных прядей. Предпочтительно соответственно несколько проволочных прядей одновременно перерезаются режущим элементом, в то время как другие проволочные пряди еще не перерезаны или уже перерезаны. Представляется целесообразным объединение соответственно парами, тройками или четверками проволочных прядей в зависимости от того, насколько большим предоставлен ход режущего элемента и/или насколько большая приводная мощность имеется в распоряжении.

Посредством подгонки схемы 15 проходных отверстий 13 к форме и, в частности, к диаметру делительной окружности пучка натяжных проволочных прядей становится возможным подведение устройства для обрезания натяжных проволочных прядей очень близко к месту закрепления пучка натяжных проволочных прядей в строении, так как не требуется расширения пучка натяжных проволочных прядей на какую-либо значимую (достойную упоминанию) величину. Несмотря на это, может быть желательным при работе устройства для обрезания натяжных проволочных прядей оставлять определенную остаточную длину проведенного через анкерное устройство элемента натяжной проволочной пряди, чтобы они при необходимости могли подтягиваться.

Устройство для обрезания натяжных проволочных прядей согласно настоящему изобретению обеспечивает, в частности, обрезание нескольких натяжных проволочных прядей в одном пучке натяжных проволочных прядей на по существу одинаковую длину, соответственно в одной плоскости резания. В случае если желательны различные плоскости резания, это задается соответствующим выполнением позиций режущих кромок в режущей пластине режущего элемента. Режущий элемент в соответствии с изобретением является сменной частью, которая после износа может заменяться экономично и с малыми затратами труда.

Реферат

Изобретение относится к устройствам (1) для обрезания натяжных проволочных прядей из стали за одну рабочую операцию, в частности для конструкций из предварительно напряженного бетона. Устройство содержит корпус (3) с выполненными в нем сквозными проходными отверстиями (13а, b, с), соответствующими обрезаемым натяжным проволочным прядям, и режущий элемент (29), имеющий для каждого из проходных отверстий (13а, b, с) отдельное лезвие с режущей кромкой (43a, b, c). При этом режущий элемент (29) установлен в пазу (23), выполненным внутри корпуса (3) с возможностью приема режущего элемента (29) и пересекающим проходные отверстия (13а, b, с), с возможностью перемещения в направлении резания относительно проходных отверстий (13а, b, с) и полного их пересечения соответствующей режущей кромкой (43a, b, c). Использование изобретения позволяет снизить трудоемкость процесса обрезания натяжных проволочных прядей. 2 н. и 12 з.п. ф-лы, 9 ил.

Комментарии