Нетканые мельтблауны без дробинок и с улучшенными барьерными свойствами - RU2676763C1

Код документа: RU2676763C1

Описание

Настоящее изобретение относится к нетканым мельтблаунам без дробинок и с улучшенными барьерными свойства. Нетканые мельтблауны по настоящему изобретению получают из так называемого пропилена «с контролируемой реологией» (CR-PP), который подвергся висбрекингу без применения перекиси.

Предшествующий уровень техники

Нетканый мельтблаун, представляющий нетканую структуру, состоящую из волокон мельтблауна, как правило, получают при использовании одностадийного способа, в котором поток воздуха с высокой скоростью выдувает расплавленный термопластичный полимер из насадки экструзионной головки на конвейер или приемное решето с получением тонкого волокнистого самосклеивающегося полотна.

Температура технологической обработки является одним из факторов свойств конечного материала. «Оптимальная» температура технологической обработки является таковой, при которой достигаются идеальные материала, такие как с низким количеством дробин с хорошими тактильными и высокими барьерными свойствами, или с хорошими фильтрационными свойствами.

Качество полотна контролируется по различным факторам, таким как однородность распределения волокна в потоке воздуха и регулировкой других переменных технологической обработки, таких как температура технологической обработки. Другим фактором контроля качества полотна является свойства полипропилена. В результате плохого отбора физических свойств могут возникнуть несколько дефектов, таких как борозды, утонение в полотне и дробинки. Дробинки представляют очень мелкие гранулы полипропилена в полотне, которые оказывают негативное влияние на пористость, однородность и тактильное ощущение (текстура) полотна, и являются основной причиной снижения качества полотна.

Присутствие дробинок снижает гидронапор полотна, что является не прямым показателем пористости и пропорционально удерживающий жидкость барьерным свойствам материала.

Нетканые мельтблауны имеют широкое применение в области товаров для гигиены и области фильтрации, для которых ключевыми свойствами являются барьерные свойства, означающие гидронапор (влагоудерживающий барьер) и эффективность фильтрации (с частицами).

Хотя для получения волокон и материалов из мельтблауна может быть использовано множество типов полимеров, самым используемым из полимеров является полипропилен.

Полипропилены получают при использовании гетерогенных катализаторов Циглера-Натта или металлоценовых катализаторов. Как правило, коммерческие РР полимеры имеют широкое распределение молекулярной массы (MWD), что в результате приводит к широкому распределению активных участков катализатора. MWD является сложной для контроля характеристикой, в частности, когда используют катализаторы Циглера-Натта.

Поскольку MWD в значительной степени определяет свойства и параметры при технологической обработке, эта характеристика должна контролироваться. Контроль MWD РР в традиционных реакторах затруднителен, поскольку требуется добавление агентов обрыва цепи и агентов передачи цепи.

Эти операции снижают выход реактора и как правило, это экономически невыгодно. Следовательно, в качестве альтернативы, этот контроль осуществляют через постреакторную операцию, которая, как правило, известна как деградация полипропилена (РР).

Деградация РР представляет хорошо известную процедуру в области получения и обработки полимеров и пластиков. Ее значение основывается на том факте, что термическое разрушение, как результат - уменьшение в длину углеродной цепи РР, позволяет получить различные продукты с контролируемыми реологическими свойствами. В виду этого, такие продукты, указывают, как полипропилены с контролируемой реологией (CR-PP).

В общем было сделано заключение, что CR-PP полимеры имеют более низкую молекулярную массу, более узкое MWD и пониженную вязкость.

Процесс деградации требует того, что называется «инициатором радикальной полимеризации».

Это химическое вещество, которое при определенных условиях будет способствовать формированию свободных радикалов, индуцирующих деградацию цепи. В частности, для РР полимеров доминирующими инициаторами свободнорадикальной полимеризации являются перекиси; CR-PP полимеры получали промышленно в течение многих лет при использовании процессов реакционной экструзии, при которых используют перекиси в качестве инициаторов свободнорадикальной полимеризации.

Также известно применение в качестве источника свободных радикалов сложных эфиров гидроксиламина.

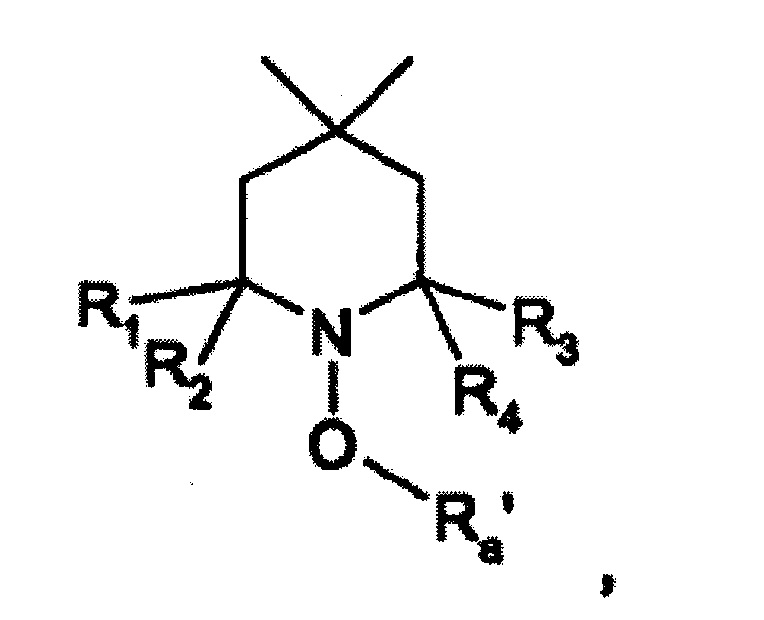

В WO 97/49737 описывается способ снижения молекулярной массы полимеров при температуре выше 280°С при использовании так называемых NOR-HALS (HALS: светостабилизаторы на основе стерически затрудненного амина) соединений, содержащих группу:

где G - водород или метил и G1 и G2 - каждый представляет водород, метил или вместе представляют оксо. Эти известные NOR-HALS соединения приводят к существенной деградации полимера только при температуре выше 280°С.

В WO 01/90113 описывается способ снижения молекулярной масса полипропилена, сополимеров пропилена или смеси полипропилена, где сложный эфир гидроксиламина имеет формулу:

Где среди прочего Ra' - моноацильный радикал, и R1-R4 - алькильные заместители; добавляют в подвергаемые деградации полипропиленовые полимеры, и смесь нагревают до температур ниже 280°С.

Согласно WO 2007/126994 из предшествующего уровня техники известно, что для снижения молекулярной масса или снижения вязкости соединений полиолефина, в частности пропиленовых полимеров, может быть использован любой сложный эфир гидроксиламина. Это относится к WO 01/90113, где описываются такие подходящие сложные эфиры. Дополнительно указывается, что такими предпочтительными сложными эфирами гидроксиламина является Irgatec® CR76, коммерчески доступный от Ciba Speciality Chemicals Corporation (в настоящее время BASF). Прошедший деградацию полипропилен используют для элементов фильтра из нетканого материала. WO 2007/126994 умалчивается о проблеме образования дробинок.

Дополнительно в ЕР 1786861 описывается применение сложных эфиров гидроксиламина, как указано в WO 01/90113, в частности сложного эфира гидроксиламина с формулой:

вместе с соединением серы, таким как тио-соединение («Тио-1») с формулой:

для деградации полипропиленовых полимеров при более низких температурах экструзии расплава, такой как 250°С. в ЕР 1786861 полностью умалчивается о применении таких прошедших висбрекинг полимеров для нетканых мельтблаунов и проблемах образования дробинок.

В норме для получения волокон или полотен мельтблаунов используют полипропиленовые полимеры, полученные при использовании катализаторов Циглера-Натта (ZN); в частности катализаторов Циглера-Натта (ZN), содержащих конкретный класс внутренних доноров, а именно фталевые соединения. Однако, существует подозрение, что некоторые из этих соединений оказывают негативное влияние на здоровье и окружающую среду и в будущем будут запрещены в Европейском союзе. Дополнительно, на рынке постоянно растет спрос на «свободный от фталатов полипропилен», подходящий для применения в волокнах в области товаров и изделий для гигиены/личной гигиены и в области фильтрации.

С другой стороны, параметры нетканых полотен из полипропилена на основе волокон и полотен мельтблоуна (MB) или SMS материалы (спанбонд/мельтблоун/спанбонд) все еще нуждаются в улучшении.

Например, для этих систем желательно избегание дробинок и улучшение гидронапора (влагоудерживающий барьер).

Следовательно, хотя нетканые мельтблауны, полученные из так называемого пропилена с «контролируемой реологией» (CR-PP), который подвергают висбрекингу при использовании перекисей или при использовании сложного эфира гидроксиламина, известны уже в течение нескольких лет в предшествующем уровне техники, продолжает существовать необходимость в улучшении качества полотна, за счет избегания наличия дробинок и улучшенных барьерных свойств.

Сущность изобретения

Следовательно, настоящее изобретение в первом аспекте относится к нетканым мельтблаунам, содержащим волокна мельтблауна, полученного по меньшей мере из 80 масс. % композиции полипропилена, содержащей:

(A) полипропиленовый полимер и

(B) необязательно полимерный нуклеирующий агент, где композиция полипропилена имеет

(i) скорость течения расплава MFR2 (230°С/2,16 кг), как измерено согласно ISO 1133, от 20 до 5000 г/10 минут или молекулярную массу Mw (как измерено при использовании ГПХ) менее 180000 г/моль, и

(ii) температуру плавления Tm от ≥130°С до ≤170°С и

(iii) распределение молекулярной массы (MWD) >2 и

(iv) где композиция полипропилена была подвергнута висбрекингу без применения перекиси и

где нетканый мельтблаун свободен от дробинок и имеет гидронапор (3-я капля, см H2O соотв. Мбар (3rd drop, cm H2O resp. мбар)), как измерено согласно стандартному тесту WSP 80.6 (09), нетканый мельтблаун (полученный при температуре плавления 270°С) имеет массу на единицу площади 9,5±1,0 г/м2, по меньшей мере 80 мбар, и нетканый мельтблаун (полученный при температуре плавления 290°С) имеет массу на единицу площади 9,5±1,0 г/м2, по меньшей мере 130 мбар.

Согласно второму аспекту настоящего изобретения композиция полипропилена подверглась висбрекингу с соотношением висбрекинга [конечная MFR2 (230°/2,16 кг) / начальная MFR2 (230°С/2,16 кг)] от 5 до 50, где «конечная MFR2 (230°С/2,16 кг)» представляет MFR2 (230°С/2,16 кг) композиции полипропилена после висбрекинга и «начальная MFR2 (230°С/2,16 кг)» представляет MFR2 (230°С/2,16 кг) композиции полипропилена перед висбрекингом.

Согласно третьему аспекту настоящего изобретения нетканый мельтблаун характеризуется следующими соотношениями:

(a) соотношением молекулярной массы (Mw) Mw полотна к Mw композиции полипропилена Mw(полотна)/Mw(PP) <1 и

(b) соотношением распределения молекулярной массы (MWD) MWD полотна к MWD композиции полипропилена MWD(полотна)/MWD(РР) < 1.

Согласно четвертому аспекту настоящего изобретения висбрекинг провели при использовании сложного эфира гидроксиламина, серного соединения или при использовании чисто термического разложения, предпочтительно при использовании сложного эфира гидроксиламина или меркаптанового соединения и более предпочтительно при использовании сложного эфира гидроксиламина.

В другом аспекте настоящего изобретения композиция полипропилена свободна от фталевых соединений наряду с их соответствующими продуктами распада.

В другом аспекте настоящего изобретения полипропиленовый полимер был полимеризован в присутствии а) катализатора Циглера-Натта (ZN-C), содержащего соединения (ТС) переходного металла групп 4-6 периодической таблицы IUPAC (ИЮПАК), соединение металла (МС) группы 2 и внутренний донор (ID), где указанный внутренний донор (ID) представляет нефталевое соединение, предпочтительно не являющееся сложным эфиром фталевой кислоты; (b) необязательно сокатализатор (Со) и (с) необязательно внешний донор (ED). Наиболее предпочтительно (а) внутренний донор (ID) выбирают из необязательно замещенных малонатов, маленатов, сукцинатов, глутаратов, циклогексен-1,2-дикарбоксилатов и бензоатов и производных и/или их смесей, предпочтительно внутренний донор (ID) представляет цитраконат; (b) молярное соотношение сокатализатора (Со) к внешнему донору (ED) [Co/ED] составляет от 5 до 45.

В другом варианте воплощения настоящего изобретения полипропиленовый полимер получают в процессе последовательной полимеризации, включающем по меньшей мере два реактора (R1) и (R2), в первом реакторе (R1) получают первую фракцию полипропиленового полимера (РР1) и далее перемещают во второй необязательный реактор (R2), во втором реакторе (R2) получают вторую фракцию полипропиленового полимера (РР2) в присутствии первой фракции полипропиленового полимера (РР1).

Также настоящее изобретение относится к изделию, выбранному из группы, состоящей из фильтрующих материалов (фильтр), памперсов, гигиенических изделий, ежедневных женских гигиенических прокладок, продуктов и изделий для страдающих недержанием взрослых, защитной спецодежды, хирургических покровных материалов, хирургических халатов и хирургической одежды.

Настоящее изобретение дополнительно относится к применению указанной выше композиции полипропилена для улучшения качества нетканого мельтблауна, характеризующегося отсутствием дробинок.

Далее настоящее изобретение описано более подробно.

Композиция полипропилена по настоящему изобретению содержит в качестве компонента (А) гомополимер пропилена и в качестве необязательного компонента (В) полимерный нуклеирующий агент.

Компонент (А): Полипропиленовый полимер

В качестве компонента (А) используют полипропиленовый полимер. Подходящие полипропиленовые полимеры представляют гомополимер полипропиленов или неупорядоченные сополимеры пропилена, включая терполимеры.

Используемый в описании настоящей патентной заявки термин «гомополимер пропилена» относится к полипропилену, по существу состоящему из пропиленовых единиц, то есть по меньшей мере на 99,0 масс. %, более предпочтительно по меньшей мере на 99,5 масс. %, еще более предпочтительно по меньшей мере 99,8 масс. %, такое как по меньшей мере на 99,9 масс. % пропиленовых единиц. В другом варианте воплощения настоящего изобретения определяются только пропиленовые единицы, то есть полимеризуется только пропилен.

Используемый в описании настоящей патентной заявки термин «неупорядоченный сополимер пропилена» предпочтительно относится к полипропилену, содержащему предпочтительно состоящему из единиц, полученных из:

(a) пропилена и

(b) этилена и/или C4-C12 α-олефинов.

Следовательно, сополимер пропилена или терполимер по настоящему изобретению предпочтительно содержит мономеры, сополимеризуемые с пропиленом, например сомономеры, такие как этилен и/или C4-C12 α-олефины, в частности этилен и/или C4-C8 α-олефины, например, 1-бутен и/или 1-гексен. Предпочтительно сополимер пропилена или терполимер по настоящему изобретению содержит помимо пропилена единицы, получаемые из этилена и/или 1-бутена. В предпочтительном варианте воплощения настоящего изобретения сополимер пропилена по настоящему изобретению содержит единицы, получаемые только из этилена и пропилена.

Дополнительно, понятно, что сополимер пропилена или терполимер предпочтительно имеет содержание сомомера, составляющее в пределах от 1,0 до менее 20,0 масс. %, предпочтительно в пределах от 1,5 до менее 10,0 масс. %, более предпочтительно в пределах от 2,0 до менее 9,5 масс. %, еще более предпочтительно в пределах от 2,5 до 9,0 масс. %, еще более предпочтительно в пределах от 3,0 до 8,5 масс. %.

Одним из требований к полипропиленовому полимеру (соответственно композиции) является скорость течения расплава MFR2 (230°С/2,16 кг), как измерено согласно ISO 1133, составляющая в пределах от 20 до 5000 г/10 минут, предпочтительно в пределах от 30 до 3000 г/10 минут, более предпочтительно в пределах от 150 до 2500 г/10 минут, еще более предпочтительно в пределах от 400 до 2000 г/10 минут.

Следовательно, полипропиленовый полимер (соответственно композиции) имеет молекулярную массу Mw (как измерено при использовании ГПХ) после висбрекинга менее 180000 г/моль, предпочтительно менее 160000 г/моль, более предпочтительно менее 150000 г/моль и наиболее предпочтительно менее 140000 г/моль.

Полипропиленовый полимер (соответственно композиция), подходящий для настоящего изобретения, прошел висбрекинг.

Следовательно, скорость течения расплава MFR2 (230°С/2,16 кг) полипропиленовый полимер (соответственно композиции) перед висбрекингом значительно ниже, такая как от 2 до 500 г/10 минут. Например, скорость течения расплава MFR2 (230°С/2,16 кг) полипропиленового полимера (соответственно композиции) перед висбрекингом составляет от 3 до 450 г/10 минут, такое как от 5 до 400 г/10 минут.

Предпочтительно полипропиленовый полимер (соответственно композиция) был подвергнут висбрекингу с соотношением висбрекинга [конечная MFR2 (230°С/2,16 кг) / начальная MFR2 (230°С/2,16 кг)] с от 5 до 50, где «конечная MFR2 (230°С/2,16 кг)» представляет MFR2 (230°С/2,16 кг) полипропиленового полимера (соответственно композиции) после висбрекинга и «начальная MFR2 (230°С/2,16 кг)» представляет MFR2(230°С/2,16 кг) полипропиленового полимера (соответственно композиции) перед висбрекингом.

Более предпочтительно полипропиленовый полимер (соответственно композиция) был подвергнут висбрекингу с соотношением висбрекинга [конечная MFR2 (230°С/2,16 кг) / начальная MFR2 (230°С/2,16 кг)] от 5 до 25.

Еще более предпочтительно полипропиленовый полимер (соответственно композиция) был подвергнут висбрекингу с соотношением висбрекинга [конечная MFR2(230°С/2,16 кг) / начальная MFR2 (230°С/2,16 кг)] от 5 до 15.

Как указано выше, это является существенным признаком такого полипропиленового полимера (соответственно композиции), прошедшего висбрекинг.

Предпочтительные устройства для смешивания, подходящие для висбрекинга, известны специалисту в области техники, к которой относится настоящее изобретение, и могут быть выбраны, например, из смесителей периодического и непрерывного действия, двухшековых экструдеров и одношнековых экструдеров со специальными секциями для смешивания и вспомогательными смесителями и аналогичное им.

Стадию висбрекинга по настоящему изобретению проводят без использования перекиси.

Предпочтительно стадию висбрекинга проводят при использовании сложного эфира гидроксиламина или меркаптанового соединения в качестве источника свободных радикалов (агент для висбрекинга) или при использовании только термической деградации.

Предпочтительно стадию висбрекинга проводят при использовании сложного эфира гидроксиламина или серного соединения в качестве источника свободных радикалов (агент для висбрекинга), более предпочтительно стадию висбрекинга проводят при использовании сложного эфира гидроксиламина в качестве источника свободных радикалов (агент для висбрекинга).

При проведении висбрекинга полипропиленового полимера по настоящему изобретению распределение молярной массы (MWD) становится более узким, поскольку длинные молекулярные цепочки более легко разрушаются или разрезаются, и молярная масса М будет уменьшаться, соответственно, MFR2 увеличиваться. MFR2 увеличивается с увеличением количества используемого сложного эфира гидроксиламина или серного соединения.

Подходящие агенты для висбрекинга выбирают из группы сложных эфиров гидроксиламина, известных из предшествующего уровня техники, таких как, например, таковые, описанные в WO 2007/126994, где говорится, что может быть использован любой сложный эфир гидроксиламина, известный из предшествующего уровня, для снижения молекулярной массы или снижения вязкости полиолефиновых соединений, в частности пропиленовых полимеров. Такие подходящие сложные эфиры гидроксиламина описаны в WO 01/90113.

Одним из предпочтительных агентов для висбрекинга, выбранным из группы, состоящей из сложных эфиров гидроксиламина, является, например Irgatec® CR76, коммерчески доступный от Ciba Speciality Chemicals Corporation (известной, как BASF), который также указан в WO 2007/126994.

Предпочтительные сложные эфиры гидроксиламина представляют соединения с формулой (I):

где Ra представляет ацил;

одно из Rb и Rc представляет водород, а другое представляет заместитель; или

Rb и Rc оба представляют водород или идентичные, или отличающиеся заместители;

или

Rb и Rc вместе представляют кислород;

R1-R4 каждый представляет C1-C6 алкил; и

R5 и R6 каждый представляет независимо от другого водород, C1-C6 алкил или C6-C10 арил; или R5 и R6 вместе представляют кислород.

В сложном эфире гидроксиламина (I) ацил с учетом определения Ra предпочтительно представляет ацильный радикал, выбираемый из группы, состоящей из -C(=O)-Н, -C(=O)-C1-C19 алкила, -C(=O)-C2-C19 алкенила, -С(=O)-C2-C4 алкенила-C4-C10 арила, -С(=O)-C6-C10 арила, С(=O)-O-С1-С6 алкила, -С(=O)-O-C6-C10 арила, -C(=O)-NH-С1-С6 алкил, -C(=O)-NHC6-C10 арила и -C(=O)-N(С1-С6 алкила)2;

C1-C19 алкил в ацильной группе Ra представляет, например, С1-С6 алкил, например, метил, или неразветвленный или разветвленный пентил или гексил, или С7-С19 алкил, например, неразветвленный или разветвленный гептил, октил, изооктил, нонил, трет-нонил, децил или ундецил, или неразветвленный C1-C19 алкил, который вместе с -(С=0)- радикалом образует С14-С20 алканоил с четным числом C-атомов, например, лауроил (С12), миристоил (С14), пальмитоил (С1б) или стеароил (С18).

C6-C10 арил представляет, например, карбоциклический моноарил или диарил, предпочтительно моноарил, например, фенил, который может представлять однозамещенный или двузамещенный подходящими заместителями, например, С1-С4 алкил, например, метил, этил или трет-бутил, С1-С4 алкокси, например, метокси или этокси, или галоген, например, хлор. В случае двузамещения, предпочтительным является 2- и 6-позиции.

Указанный выше ацильный радикал Ra может представлять замещенный на свободной валентности подходящими заместителями, например, фтор или хлор, и предпочтительно представляет формил, ацетил, трифторацетил, пивалоил, акрилоил, метакрилоил, олеоил, циннамоил, бензоил, 2,6-ксилоил, трет-бутокси карбонил, этилкарбмоил или фенилкарбамоил.

С1-С6 алкил в качестве R1-R4 предпочтительно представляет С1-С4 алкил, в частности С1-С2 алкил, например, метил или этил.

В предпочтительных вариантах воплощения настоящего изобретения R1-R4 представляют метил или этил. В качестве альтернативы один из трех заместителей R1-R4 представляет этил. Тогда остальные заместители представляют метил.

R5и R6 представляют предпочтительно водород. С1-С6 алкил или C6-C10 арил в качестве R5 и R6 представляет предпочтительно метил или фенил.

Сложные эфиры гидроксиламина (I) представляют известные или могут быть получены при использовании известных способов, например, ацетилирования соответствующего >N-OH соединения в обычной реакции этерификации с кислым Ra-OH, которая вводит группу Ra и соответствует ацильной группе, выбранной, например, из группы, состоящей из -C(=O)-Н, -C(=O)-C1-C19 алкила, -C(=O)-C2-C19 алкенила, -С(=O)-C2-C4 алкенила-C6-C10 арила, -С(=O)-C6-C10 арила, С(=O)-O-С1-С6 алкила, -С(=O)-O-C6-C10 арила, -C(=O)-NH-С1-С6 алкил, -C(=O)-NH-C6-C10 арила и -C(=O)-N(С1-С6 алкила)2, или их реакционноспособного функционального производного, например, галоидангидрид Ra-X, например хлорангидрид, или ангидрид, например (Ra)2O. Сложные эфиры гидроксиламина (I) и способы их получения описаны в WO 01/90113.

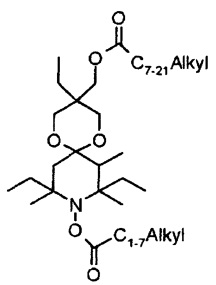

Предпочтительный сложный эфир гидроксиламина (I) выбирают из группы, состоящей из производных стерически затрудненного амина с формулой:

где R1' и R2' независимо друг от друга представляют водород или метил;

Ra представляет C1-C8 алканоил; и

Ra' представляет C8-C22 алканоил.

В более предпочтительном варианте воплощения настоящего изобретения сложный эфир гидроксиламина (I) выбирают из группы, состоящей из производных стерически затрудненного амина с формулой:

Наиболее предпочтительно представляет соединение с указанной выше формулой, в которой алкильная группа представляет C17-группу. Такое соединение коммерчески доступно под торговой маркой Irgatec® CR76.

Подходящие количества сложного эфира гидроксиламина, используемого по настоящему изобретению, в принципе известны специалисту в области техники, к которой относится настоящее изобретение, и легко могут быть рассчитаны, исходя из количества композиции полипропилена и/или гомополимера пропилена, подвергаемого висбрекингу, показателя MFR2 (230°С/2,16 кг) композиции полипропилена и/или гомополимера пропилена, подвергаемого висбрекингу, и заданной целевой MFR2 (230°С/2,16 кг) получаемого продукта.

Сложный эфир гидроксиламина предпочтительно добавляют в форме мастербатча, содержащего эти соединения в полимерной матрице в концентрации, например, от около 0,01 до 15% по массе, предпочтительно от 0,05 до 8,0 % по массе.

Подходящие серные соединения представляют, например, тиолы с формулой R1-S-H и дисульфиды с формулой R1-S-S-R1, известные, например из ЕР 1786861 (тиолы) или из

Серные соединения представляют известные или могут быть получены при использовании известных способов.

Органический заместитель R1 который присоединен к атому(ам) серы атомом углерода, представляет, например, C8-C22 алкил, гидрокси - C2-C8 алкил, меркапто - C2-C8 алкил, меркапто - C8-C20 алкил прерванный по меньшей мере одним -NH-, меркапто - C8-C18 алкил, замещенный по меньшей мере одним гидрокси, C6-C10 арил, C6-C10 арил, замещенный по меньшей мере одним заместителем, выбранным из группы, состоящей из C1-C4 алкила, 4-тиофенила и 3-метил-4-тиофенила, или C6-C10 арил-C1-C4 алкила.

R1, определенный как C8-C22 алкил, представляет прямоцепочечный или разветвленный C8-C18 алкил например, типа n-октила, изооктила например, 3,4-, 3,5- или 4,5-диметил-1-гексил или 3- или 5-метил-1-гептил, другие типы разветвленного октила, такой как 1,1,3,3-тетраметилбутил или 2-этилгексил, n-нонил, 1,1,3-триметилгексил, n-децил, n-ундецил, 1-метилундецил, 2-n-бутил-n-октил, изотридецил, 2-n-гексил, n-децил, 2-n-октил-n-додецил или прямоцепочечный C12-C19 алкил, например, лаурил (C12), миристил (C14), цетил (C16) или n-октадецил (C18).

R1, определенный как гидрокси - C2-C8 алкил, представляет, например, 2-гидроксиэтил, 2- или 3-гидроксипропил, 4-гидрокси-2-гексил или 4-гидрокси-3-гексил.

R1, определенный как меркапто-C2-C8 алкил, представляет, например, C2-C8 алкил, замещенный в концевом атоме углерода тиольной группой (меркапто), например, 6-меркапто-n-гексил или 5-меркапто-n-пентил.

R1, определенный как C6-C10 арил, предпочтительно представляет фенил.

R1, определенный как C6-C10 арил-C1-C4алкил, представляет например, бензил, фен-1-этил или фенил-2-этил.

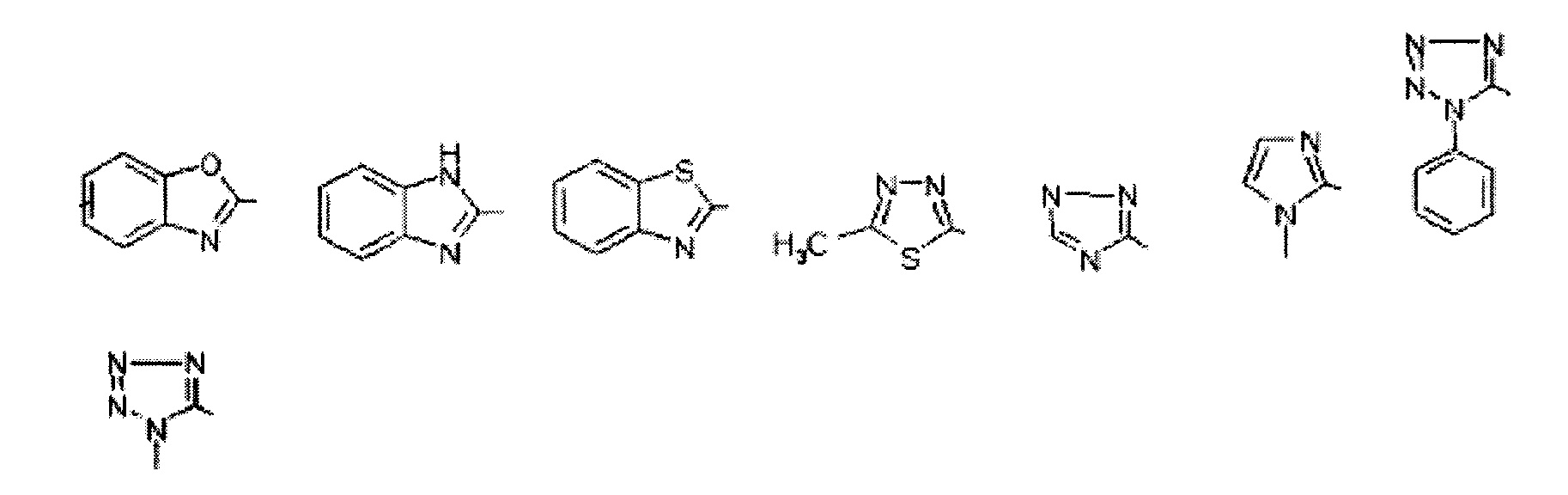

Или R1, который присоединен к атому(ам) серы атомом углерода, может иметь следующие структуры:

Предпочтительные серные соединения представляют тиолы, где R1 представляет прямоцепочечный или с разветвленный C8-C18 алкил.

Наиболее предпочтительное серное соединение представляет 1-октадекантиол.

Третий вариант для висбрекинга представляет только термическую деградацию. Условиями, способствующими деградации, являются: высокая температура и/или наличие кислорода.

При проведении способа в отсутствие кислорода термическую деградацию предпочтительно проводят нагреванием полимера при температуре от 250°С до 350°С, предпочтительно от 270°С до 310°С.

В присутствии кислорода предпочтительно ее проводят нагреванием полимера при температуре от 150°С до 180°С.

Специалист в области техники, к которой относится настоящее изобретение, может выбрать правильные параметры для только термической деградации для достижения заданного распределения молекулярной массы, соответственно, MFR2 прошедшего висбрекинг полипропиленового полимера.

Предпочтительно висбрекинг проводят при использовании сложного эфира гидроксиламина, как указано выше, или при использовании серного соединения, как указано выше.

Более предпочтительно висбрекинг проводят при использовании сложного эфира гидроксиламина.

Как правило, висбрекинг по настоящему изобретению проводят в экструдере, таким образом при подходящих условиях достигается увеличение скорости течения расплава. Во время висбрекинга цепи исходного продукта с более высокой молярной массой по статистике более часто разрушаются, чем молекулы с более низкой молекулярной массой, в результате, как указано выше, достигается общее снижение средней молекулярной массы и увеличение скорости течения расплава.

После висбрекинга полипропиленовый полимер (соответственно композиция) по настоящему изобретению предпочтительно находится в форме пеллет или гранул.

Гомополимер пропилена и сополимер пропилена дополнительно определяются их микроструктурой.

Если ясно не указано иное, в описании настоящей патентной заявки поведение плавления/кристаллизации, содержание фракции, растворимой в холодном ксилоле (XCS), изотактичность и количество <2,1> региодефектов, как указано ниже, для композиции полипропилена и гомополимера пропилена или сополимера пропилена, соответственно, предпочтительно представляет поведение плавления/кристаллизации, содержание фракции, растворимой в холодном ксилоле (XCS), изотактичность и количество <2,1> региодефектов композиции полипропилена и гомополимера пропилена или сополимера пропилена, соответственно, после висбрекинга.

Гомополимер пропилена:

Предпочтительно гомополимер пропилена является изотактичным. Соответственно, предпочтительно гомополимер пропилена имеет достаточно высокую концентрацию пентад (mmmm %), определенную при использовании13С-ЯМР спектроскопии, то есть более чем 90,0%, более предпочтительно более чем 93,0 %, такое как от более чем 93,0 до 98,5 %, еще более предпочтительно по меньшей мере 95,0 %, такую как в пределах от 93,5 до 98,0 %.

Дополнительной характеристикой гомополимера пропилена является низкое количество ошибочных вставок пропилена в полимерной цепи, что указывает на то, что гомополимер пропилена получают в присутствии катализатора Циглера-Натта, предпочтительно в присутствии катализатора Циглера-Натта (ZN-C), как описано более подробно ниже. Соответственно, гомополимер пропилена предпочтительно характеризуется низким количеством 2,1 эритро-региодефектов, то есть равным или менее 0,4 мол.%, более предпочтительно равным или менее 0,2 мол.%, таким как не более чем 0,1 мол.%, определенным при использовании13С-ЯМР спектроскопии. В предпочтительном варианте воплощения настоящего изобретения 2,1 эритро-региодефекты не определяются.

Предпочтительно гомополимер пропилена по настоящему изобретению характеризуется довольно высоким содержанием фракции, растворимой в холодном ксилоле (XCS), то есть содержанием фракции, растворимой в холодном ксилоле (XCS), составляющим по меньшей мере 1,8 масс. %, таким как по меньшей мере 2,0 масс. %.

Соответственно, гомополимер пропилена имеет предпочтительно содержание фракции, растворимой в холодном ксилоле (XCS), в пределах от 1,8 до 5,5 масс. %, более предпочтительно в пределах от 2,0 до 5,0 масс. %, еще более предпочтительно в пределах от 2,2 до 5,0 масс. %.

Количество фракции, растворимой в холодном ксилоле (XCS), дополнительно указывает на то, что гомополимер пропилена предпочтительно свободен от любого эластомерного компонента полимера, такого как этиленпропиленовый каучук. Другими словами, гомополимер пропилена не является гетерофазным полипропиленом, то есть системой, состоящей из полипропиленовой матрицы, в которой диспергирована эластомерная фаза. Такие системы характеризуются достаточно высоким содержанием фракции, растворимой в холодном ксилоле.

Гомополимер пропилена, подходящий для композиции по настоящему изобретению, не имеет температуру стеклования ниже -30, предпочтительно ниже -25°С, более предпочтительно ниже -20°С.

В одном предпочтительном варианте воплощения настоящего изобретения гомополимер пропилена, подходящий для композиции по настоящему изобретению, имеет температуру стеклования в пределах от -12 до 5°С, более предпочтительно в пределах от -10 до 4°С.

Дополнительно, гомополимер пропилена предпочтительно является кристаллическим. Используемый в описании настоящей патентной заявки термин «кристаллический» указывает на то, что гомополимер пропилена имеет достаточно высокую температуру плавления. Соответственно, гомополимер пропилена, указанный в описании настоящей патентной заявки, является кристаллическим, если ясно не указано иное. Следовательно, гомополимер пропилена предпочтительно имеет температуру плавления, измеренную при использовании дифференциальной сканирующей калориметрии (DSC), в пределах от ≥150°С до ≤170°С, предпочтительно в пределах от 155°С до 166°С.

Дополнительно, предпочтительно гомополимер пропилена имеет температуру кристаллизации, измеренную при использовании дифференциальной сканирующей калориметрии (DSC), равную или более 110°С, более предпочтительно в пределах от 110 до 135°С, более предпочтительно в пределах от 114 до 130°С.

Предпочтительно гомополимер пропилена получают полимеризацией пропилена в присутствии катализатора Циглера-Натта, как указано ниже. Более предпочтительно гомополимер пропилена по настоящему изобретению получают при использовании процесса, описанного подробно ниже при использовании катализатора Циглера-Натта.

Дополнительно гомополимер пропилена имеет распределение молекулярной массы (MWD) >2, такое как в пределах от 2,1 до 10, предпочтительно от 2,5 до 9.

Гомополимер пропилена может содержать по меньшей мере одну фракцию гомополимера пропилена или две фракции гомополимера пропилена, а именно первую фракцию гомополимера пропилена (НРР1) и вторую фракцию гомополимера пропилена (Н-РР2). Предпочтительно массовое соотношение между первой фракцией гомополимера пропилена (Н-РР1) и второй фракцией гомополимера пропилена (Н-РР2) [(Н-РР1):(Н-РР2)] составляет от 70:30 до 40:60, более предпочтительно от 65:35 до 45:55.

Первая фракция гомополимера пропилена (Н-РР1) и вторая фракция гомополимера пропилена (Н-РР2) могут отличаться скоростью течения расплава. Однако, предпочтительно скорость течения расплава MFR2 (230°С) первой фракции гомополимера пропилена (Н-РР1) и второй фракции гомополимера пропилена (Н-РР2) практически идентичны, то есть, отличаются не более чем на 15%, как рассчитано от более низкого из двух показателей, предпочтительно отличается не более чем на 10%, такое как отличающееся не более чем на 7%.

Сополимер пропилена

Сополимер пропилена, подходящий по настоящему изобретению, предпочтительно является монофазным. Соответственно, предпочтительно сополимер пропилена не содержит эластомерные (со)полимеры, образующие включения, в качестве второй фазы для улучшения механических свойств. Полимер, содержащий элестомерные (ср)полимеры в качестве вставок второй фазы, в противоположность будет называться гетерофазным, и предпочтительно не является частью настоящего изобретения. Присутствие второй фазы или так называемых вставок можно увидеть, например, при использовании микроскопии высокого разрешения, такой как электронная микроскопия или атомно-силовая микроскопия, или динамо-механического термического анализа (DMTA). В частности, при использовании DMTA можно определить наличие мультифазной структуры за счет присутствия по меньшей мере двух различных температур стеклования.

Предпочтительно сополимер пропилена по настоящему изобретению имеет температуру стеклования ниже -30, предпочтительно ниже -25°С, более предпочтительно ниже -20°С.

С другой стороны, предпочтительно сополимер пропилена по настоящему изобретению имеет температуру стеклования в пределах от -12 до +2°С, более предпочтительно в пределах от -10 до +2°С.

Дополнительно, сополимер пропилена имеет основную температуру плавления, то есть температуру плавления, представляющую более чем 50% энтальпии плавления, по меньшей мере 130°С, более предпочтительно в пределах от 133 до 155°С, еще более предпочтительно в пределах от 134 до 152°С.

Дополнительно, предпочтительно сополимер пропилена имеет температуру кристаллизации по меньшей мере 110°С, более предпочтительно в пределах от 110 до 128°С, еще более предпочтительно в пределах от 112 до 126°С, такую как в пределах от 114 до 124°С.

Предпочтительно сополимер пропилена имеет содержание фракции, растворимой в холодном ксилоле (XCS), в пределах от 3,0 до 25,0 масс. %, предпочтительно в пределах от 4,5 до 20,0 масс. %, более предпочтительно в пределах от 5,0 до 15,0 масс. %.

Предпочтительно сополимер пропилена имеет распределение молекулярной массы (Mw/Mn) более чем 2,0, более предпочтительно в пределах от 2,1 до 6,0, еще более предпочтительно в пределах от 2,5 до 5,5, такое как в пределах от 3,1 до 5,3.

Подводя итог, подходящие полипропиленовые полимеры имеют температуру плавления от ≥130°С до ≤170°С и распределение молекулярной массы (MWD) >2,0.

Предпочтительно полипропиленовый полимер по настоящему изобретению представляет гомополимер пропилена.

Полипропиленовый полимер по настоящему изобретению предпочтительно получают в присутствии:

(a) катализатора Циглера-Натта (ZN-C), содержащего соединения (ТС)переходного металла группы 4-6 IUPAC, соединение (МС) металла группы 2 и внутренний донор (ID),

где указанный внутренний донор (ID) не является сложным эфиром фталевой кислоты, более предпочтительно (ID) не является сложным эфиром фталевой и еще более предпочтительно (ID) не является сложным диэфиром фталевой и дикарбоновых кислот;

(b) необязательно сокатализатор (Со), и

(c) необязательно внешний донор(ЕО).

Предпочтительно внутренний донор (ID) выбирают из необязательно замещенных малонатов, маленатов, сукцинатов, глутаратов, циклогексен-1,2-дикарбоксилатов и бензоатов, и любых их производных и/или смесей. Предпочтительные примеры представляют, например, замещенные малеаты и цитраконаты, наиболее предпочтительно цитраконаты, предпочтительно внутренним донором является (ID) цитраконат. Дополнительно или в качестве альтернативы, молярное соотношение сокатализатора (Со) к внутреннему донору (ED) [Co/ED] составляет от 5 до 45.

Предпочтительно полипропиленовый полимер получают при использовании способа последовательной полимеризации, указанного ниже, включающего по меньшей мере один реактор (R1) и необязательно второй реактор (R2), где в первом реакторе (R1) получают первую фракцию полипропиленового полимера (РР1), которую необязательно последовательно перемещают во второй необязательный реактор (R2), при этом во втором реакторе (R2) необязательную вторую фракцию полипропиленового полимера (РР2) получают в присутствии первой фракции полипропиленового полимера (РР1).

Используемый способ получения полипропиленового полимера наряду с катализатором Циглера-Натта (ZN-C) дополнительно описаны подробно ниже.

В свете указанного выше, понятно, что полипропиленовый полимер свободен от фталевых соединений наряду с их соответствующими продуктами распада, то есть, сложными эфирами фталевых кислот, как правило, используемыми в качестве внутреннего донора катализатора Циглера-Натта (ZN). Предпочтительно полипропиленовый полимер свободен от фталевых соединений наряду с их соответствующими продуктами распада, то есть фталевых соединений, как правило, используемых в качестве внутреннего донора катализатора Циглера-Натта (ZN).

Используемый в описании настоящей патентной заявки термин «свободный от» фталевого соединения относится к полипропиленовому полимеру, в котором не определяются фталевые соединения наряду с их соответствующими продуктами распада, которые наличествуют из-за используемого катализатора.

Используемый в описании настоящей патентной заявки термин «фталевые соединения» относится к фталевой кислоте (CAS No. 88-99-3), ее сложным моно- и диэфирам с алифатическими, алициклическими и ароматическими спиртами, наряду с фталевым ангидридом.

Поскольку в композиции полипропилена доминирует полипропиленовый полимер, то композиция полипропилена предпочтительно также свободна от фталевых соединений наряду с их соответствующими продуктами распада, более предпочтительно сложных эфиров фталевой кислоты наряду с их соответствующими продуктами распада.

По тем же причинам показатели, относящиеся к скорости течения расплава (MFR2), содержанию фракции, растворимой в холодном ксилоле (XCS), изотактичности и количеству <2,1> региодефектов, как указано выше для полипропиленового полимера, равно применимы для композиции полипропилена.

Как указано выше, полипропиленовый полимер необязательно получают в процессе последовательной полимеризации.

Используемый в описании настоящей патентной заявки термин «система последовательной полимеризации» указывает на то, что сополимер пропилена (R-PP) получен по меньшей мере в двух реакторах, последовательно соединенных в серию. Соответственно, система полимеризации по настоящему изобретению включает по меньшей мере первый реактор (R1), второй реактор (R2) и необязательно третий реактор (R3). Используемый в описании настоящей патентной заявки термин «реактор полимеризации» относится к месту, в котором происходит основная полимеризация. Следовательно, в случае, когда способ состоит из двух реакторов полимеризации, это определение не исключает возможности того, что общая система включает, например, стадию предварительной полимеризации в реакторе предварительной полимеризации. Используемый в описании настоящей патентной заявки термин «состоит из» относится только к закрытой формулировке, с точки зрения реакторов основной полимеризации.

Предпочтительно первый реактор полимеризации (R1) в любом случае представляет суспензионный реактор (SR) и может представлять любой реактор непрерывного действия или простой реактор с мешалкой периодического действия, или циркуляционный реактор для проведения полимеризации в массе или в суспензии. В массе - означает полимеризацию в реакционной среде, включающей по меньшей мере 60% (масса/масса) мономера. В настоящем изобретении суспензионный реактор (SR) предпочтительно представляет (для полимеризации в массе) циркуляционный реактор (LR).

Необязательный второй реактор полимеризации (R2) может представлять, суспензионный реактор (SR), как указано выше, предпочтительно циркуляционный реактор (LR) или газофазный реактор (GPR).

Необязательный третий реактор полимеризации (R3) предпочтительно представляет газофазный реактор (GPR).

Подходящие процессы последовательной полимеризации известны из предшествующего уровня техники.

Предпочтительный многостадийный способ представляет способ «циркуляционно-газофазный», такой как предложенный Borealis A/S, Denmark (известный, как технология BORSTAR®), описанный, например, в патентной литературе, такой как ЕР 0887379, WO 92/12182, WO 2004/000899, WO 2004/111095, WO 99/24478, WO 99/24479 или в WO 00/68315.

Дополнительный, подходящий суспензионно-газофазный способ представляет способ Spheripol® Basell.

Специалист в области техники, к которой относится настоящее изобретение, может выбрать условия полимеризации, позволяющие получить полипропиленовый полимер с заданными свойствами.

Катализатор Циглера-Натта (ZN-C), внешний донор (ED) и сокатализатор (Со)

Как указано выше, в конкретном указанном выше способе получения полипропиленового полимера должен быть использован указанный выше катализатор Циглера-Натта (ZN-C). Соответственно, далее будет подробно описан катализатор Циглера-Натта (ZN-C).

Используемый в настоящем изобретении катализатор представляет твердый катализатора Циглера-Натта (ZN-C), который содержит соединения (ТС) переходного металла групп 4-6 IUPAC, такого как титан, соединение (МС) металла группы 2, такого как магний, и внутренний донор (ID), где указанный внутренний донор (ID) не является сложным эфиром фталевой кислоты, наиболее предпочтительно не является сложным диэфиром фталевой дикарбоновой кислоты, как более подробно описано ниже. Следовательно, катализатор, используемый в настоящем изобретении, полностью свободен от нежелательных фталевых соединений. Дополнительно, твердый катализатор свободен от любого внешнего материала положки, такого как кремний или MgCl2, но катализатор представляет самонесущий (self-supported).

Дополнительно катализатора Циглера-Натта (ZN-C) может быть определен способом его получения. Соответственно, катализатор Циглера-Натта (ZN-C) предпочтительно получен способом, включающим следующие стадии:

а)

a1) обеспечение раствора по меньшей мере алкоксисоединения металла (Ах), представляющего продукт реакции соединения металла (МС) группы (2) и одноатомного спирта (А), содержащий дополнительно к гидроксильной группе по меньшей мере одну группу сложного эфира необязательно в органической жидкой реакционной среде; или

а2) раствора по меньшей мере алкоксисоединения металла (Ax') группы (2), представляющего продукт реакции соединения металла (МС) группы (2) и смеси спиртов из одноатомного спирта (А) и одноатомного спирта (В) с формулой ROH, необязательно в органической жидкой реакционной среде; или

а3) обеспечение раствора смеси из алкоксисоединения (Ах) группы (2) и алкоксисоединения металла (Bx) группы (2), представляющего продукт реакции соединения металла группы (2) (МС) и одноатомного спирта (В), необязательно в органической жидкой реакционной среде; или