Ведущий шкив бесступенчатой трансмиссии - RU2569448C2

Код документа: RU2569448C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к ведущим шкивам и центробежным исполнительным механизмам бесступенчатых трансмиссий.

Уровень техники

Традиционные приводные механизмы снегоходов содержат бесступенчатую трансмиссию с ведущим шкивом, функционально соединенным с коленчатым валом двигателя, и ведомым шкивом, соединенным с ведомым валом. Ведущий шкив передает крутящий момент на ведомый шкив через приводной ремень, намотанный вокруг обоих шкивов. Как правило, ведомый вал представляет собой поперечный промежуточный вал, приводящий в движение входное звено цепного редукторного привода. Выход редукторного привода соединен с одним из концов оси, на которой расположены ведущие звездочки гусеницы.

Ведущий шкив содержит центробежный исполнительный механизм, посредством которого передаточное число ведущего шкива меняется ступенчато в зависимости от скорости вращения двигателя. Центробежный исполнительный механизм соединен с подвижным диском ведущего шкива. Ведущий шкив содержит также неподвижный диск, заблокированный в осевом направлении. Подвижный и неподвижный диски способны вращаться вместе. Подвижный диск установлен с возможностью движения в осевом направлении к неподвижному диску под действием центробежного исполнительного механизма и от неподвижного диска под действием смещающей пружины. Центробежный исполнительный механизм обычно состоит из центробежных грузиков в виде регулировочных рычагов. Каждый из рычагов соединен с подвижным диском ведущего шкива посредством штифта и установлен с возможностью поворота наружу вокруг соответствующего штифта. При повороте рычаги остаются в контакте с соответствующими роликами, расположенными на кожухе и заблокированными относительно неподвижного диска. Поверхности рычагов, контактирующие с роликами, представляют собой криволинейные поверхности, а соответствующие ролики представляют собой следящие элементы указанных криволинейных поверхностей.

При повороте наружу под действием центробежной силы указанные регулировочные рычаги скользят по соответствующим роликам, а подвижный в осевом направлении диск проталкивается к неподвижному диску. Таким образом, осевое положение подвижного диска зависит от угла поворота регулировочных рычагов, который, в свою очередь, определяется массой и формой дорожки качения роликов на регулировочных рычагах, скоростью вращения шкива и характеристиками смещающей пружины. Необходимую взаимосвязь движения подвижного диска в осевом направлении и скорости вращения ведущего шкива можно регулировать для компенсации различий двигателей и/или условий эксплуатации, например, когда транспортное средство эксплуатируется на высоте, отличающейся от той, на которую изначально был откалиброван ведущий шкив.

В настоящее время существует несколько способов регулирования взаимосвязи движения подвижного диска в осевом направлении и скорости вращения ведущего шкива посредством регулировочных рычагов.

Один из таких способов раскрыт в документе US 5326330. Согласно указанному способу между каждым рычагом и его осью поворота помещают регулируемый эксцентрик. Эксцентрик выполнен с возможностью регулирования по углу для изменения положения рычага относительно его оси поворота. Регулирование эксцентрика изменяет как положение центра тяжести рычага относительно оси поворота, так и исходное положение (то есть, положение в состоянии покоя) криволинейной поверхности относительно ролика.

В другом исполнительном механизме, например, известном из документа US 6346056, к рычагам добавляют малые грузики в виде винтов, что обеспечивает утяжеление рычагов и изменение положения их центров тяжести.

Еще один способ регулирования взаимосвязи движения подвижного диска в осевом направлении и скорости вращения ведущего шкива раскрыт в документе US 5209703. Следящие элементы имеют поверхность заданной формы, контактирующую с рычагами. В данном случае поворачиваются вокруг соответствующих осей вращения с возможностью регулирования не рычаги, а следящие элементы, причем возможно два типа регулирования. Первый тип регулирования осуществляют путем проталкивания штифта по следящим элементам. Штифт расположен со смещением относительно оси вращения следящих элементов. Поступательное движение штифта приводит к изменению положения следящих элементов относительно их оси вращения. Второй тип регулирования осуществляют с использованием эксцентрика, при этом вращение эксцентрика меняет положение рычага.

Современные ведущие шкивы и их регулировочные механизмы обеспечивают надежное регулирование, однако некоторые последствия взаимосвязи движения подвижного диска в осевом направлении и скорости вращения ведущего шкива иногда могут оказаться нежелательными. На фиг. 13А показана кривая изменения силы рычага для нескольких различных регулировочных положений рычага. На графике представлена кривая изменения центробежной силы, необходимой для поднятия рычага, в зависимости от расстояния хода подвижного диска центробежного исполнительного механизма, аналогичного тому, который раскрыт в документе US 5326330. Как показано на чертеже, для различных положений рычагов кривая изменения силы меняется после нулевого (0) хода, что обычно является желаемым результатом подобного регулирования. Однако силы, необходимые для инициирования движения подвижного диска, для различных регулировочных положений рычага также различны. Повышение силы, необходимой для инициирования движения подвижного диска, означает, что ведущий шкив должен вращаться с большей скоростью, в результате чего водитель должен сильнее давить на рычаг управления газом. Изменение скорости сцепления иногда может быть неудобным для пользователя. Как правило, пользователь привыкает к конкретному положению рычага управления газом во время начала движения транспортного средства и ожидает, что оно останется неизменным.

Таким образом, существует необходимость в ведущем шкиве с легко регулируемым центробежным исполнительным механизмом. Кроме того, существует необходимость в центробежном исполнительном механизме, регулирование которого минимальным образом меняет скорость сцепления.

Раскрытие изобретения

Задача настоящего изобретения заключается в том, чтобы устранить по меньшей мере некоторые недостатки известных технических решений.

В одном из аспектов настоящего изобретения предложен ведущий шкив бесступенчатой трансмиссии. Указанный ведущий шкив содержит неподвижный диск и подвижный диск, установленный с возможностью движения в осевом направлении относительно неподвижного диска. Подвижный диск заблокирован от поворота относительно неподвижного диска. Кожух заблокирован от поворота и движения в осевом направлении относительно неподвижного диска. Подвижный диск в осевом направлении расположен между кожухом и неподвижным диском. Предусмотрен смещающий элемент, предназначенный для смещения подвижного диска в осевом направлении от неподвижного диска. По меньшей мере один центробежный исполнительный механизм содержит рычаг, шарнирно соединенный первой осью вращения с подвижным диском или кожухом. Повышение скорости вращения ведущего шкива приводит к повороту рычага вокруг первой оси вращения в направлении от подвижного диска или кожуха. Во время поворота от подвижного диска или кожуха рычаг давит на другой из вышеуказанных элементов, то есть на кожух или подвижный диск, и, тем самым, перемещает подвижный диск в осевом направлении к неподвижному диску. Рычаг подвижен относительно первой оси вращения благодаря возможности поворота рычага вокруг второй оси вращения. Указанная вторая ось вращения сдвинута от первой оси вращения.

Согласно одному из предпочтительных вариантов осуществления настоящего изобретения вторая ось вращения проходит через рычаг.

Согласно другому предпочтительному варианту осуществления настоящего изобретения по меньшей мере один центробежный исполнительный механизм дополнительно содержит эксцентрик, расположенный в отверстии рычага. Эксцентрик установлен с возможностью поворота относительно рычага вокруг первой оси вращения.

Согласно дополнительному предпочтительному варианту осуществления настоящего изобретения рычаг имеет первое отверстие и второе отверстие. Первая ось вращения проходит сквозь первое отверстие, а вторая ось вращения проходит сквозь второе отверстие.

Согласно другому предпочтительному варианту осуществления настоящего изобретения первое отверстие является вытянутым и выполнено с возможностью взаимодействия с эксцентриком, расположенным в первом отверстии. Эксцентрик установлен с возможностью поворота относительно рычага вокруг первой оси вращения.

Согласно еще одному предпочтительному варианту осуществления настоящего изобретения по меньшей мере один центробежный исполнительный механизм дополнительно содержит делительный элемент, соединенный с эксцентриком. Указанный делительный элемент управляет поворотом рычага вокруг второй оси вращения путем поворота эксцентрика вокруг первой оси вращения.

Согласно другому предпочтительному варианту осуществления настоящего изобретения по меньшей мере один центробежный исполнительный механизм дополнительно содержит фиксатор. Указанный фиксатор выборочно предотвращает поворот эксцентрика относительно рычага.

Согласно дополнительному предпочтительному варианту осуществления настоящего изобретения фиксатор, делительный элемент и рычаг скреплены посредством крепежного элемента.

Согласно еще одному предпочтительному варианту осуществления настоящего изобретения вторая ось вращения проходит через центр тяжести по меньшей мере одного центробежного пускателя.

В другом аспекте настоящего изобретения предложен рычаг центробежной регулировочной системы ведущего шкива бесступенчатой трансмиссии. Указанный рычаг содержит корпус, имеющий головную часть, хвостовую часть и плечо, отделяющее головную часть от хвостовой части. В головной части выполнено первое отверстие, а в хвостовой части выполнено второе отверстие.

Согласно одному из предпочтительных вариантов осуществления настоящего изобретения первое отверстие является вытянутым.

Согласно дополнительному предпочтительному варианту осуществления настоящего изобретения головная часть имеет первую толщину, а хвостовая часть имеет вторую толщину. Первая толщина меньше второй толщины.

Согласно еще одному предпочтительному варианту осуществления настоящего изобретения второе отверстие меньше первого отверстия.

В еще одном аспекте настоящего изобретения предложен ведущий шкив бесступенчатой трансмиссии. Указанный ведущий шкив содержит неподвижный диск и подвижный диск, установленный с возможностью движения в осевом направлении относительно неподвижного диска. Подвижный диск заблокирован от поворота относительно неподвижного диска. Предусмотрен смещающий элемент, предназначенный для смещения подвижного диска в осевом направлении от неподвижного диска. По меньшей мере один центробежный исполнительный механизм содержит рычаг, шарнирно соединенный с подвижным диском или частью ведущего шкива, закрепленной через первую ось вращения и заблокированной от поворота и движения в осевом направлении относительно неподвижного диска. Рычаг имеет соответствующую криволинейную поверхность. По меньшей мере один следящий элемент связан с криволинейной поверхностью по меньшей мере одного центробежного исполнительного механизма. По меньшей мере один следящий элемент соединен с другим из вышеуказанных элементов, то есть частью ведущего шкива или подвижным диском. Повышение скорости вращения ведущего шкива приводит к повороту рычага по меньшей мере одного центробежного исполнительного механизма вокруг первой оси вращения. Во время поворота вокруг первой оси вращения криволинейная поверхность по меньшей мере одного центробежного исполнительного механизма давит на по меньшей мере один следящий элемент и, тем самым, перемещает подвижный диск в осевом направлении к неподвижному диску. Рычаг по меньшей мере одного центробежного исполнительного механизма подвижен относительно первой оси вращения благодаря возможности поворота рычага вокруг второй оси вращения. Указанная вторая ось вращения сдвинута от первой оси вращения.

Согласно дополнительному предпочтительному варианту осуществления настоящего изобретения вторая ось вращения проходит через рычаг по меньшей мере одного центробежного исполнительного механизма.

Согласно еще одному предпочтительному варианту осуществления настоящего изобретения по меньшей мере один центробежный исполнительный механизм дополнительно содержит эксцентрик, расположенный в отверстии рычага. Эксцентрик установлен с возможностью поворота относительно рычага вокруг первой оси вращения.

Согласно другому предпочтительному варианту осуществления настоящего изобретения частью ведущего шкива является кожух, заблокированный от поворота и движения в осевом направлении относительно неподвижного диска.

Каждый из вариантов осуществления настоящего изобретения решает по меньшей мере одну из вышеуказанных задач и/или имеет по меньшей мере один из вышеуказанных признаков - но не обязательно все. Следует понимать, что некоторые признаки настоящего изобретения, являющиеся следствием попыток решить вышеуказанные задачи, могут не решать эти задачи и/или могут решать другие задачи, не указанные специально в настоящем документе.

Дополнительные и/или альтернативные признаки, особенности и преимущества вариантов осуществления настоящего изобретения станут ясны из нижеследующего описания, прилагаемых чертежей и формулы изобретения.

Краткое описание чертежей

Для лучшего понимания настоящего изобретения, а также других его аспектов и признаков ниже приведено подробное описание настоящего изобретения со ссылками на прилагаемые чертежи, на которых изображено следующее.

На фиг. 1 на виде справа показан снегоход.

На фиг. 2 схематично в аксонометрии показана силовая передача снегохода с фиг. 1, если смотреть слева, спереди.

На фиг. 3 в аксонометрии показан ведущий шкив бесступенчатой трансмиссии для силовой передачи с фиг. 2 согласно первому варианту осуществления настоящего изобретения, если смотреть справа.

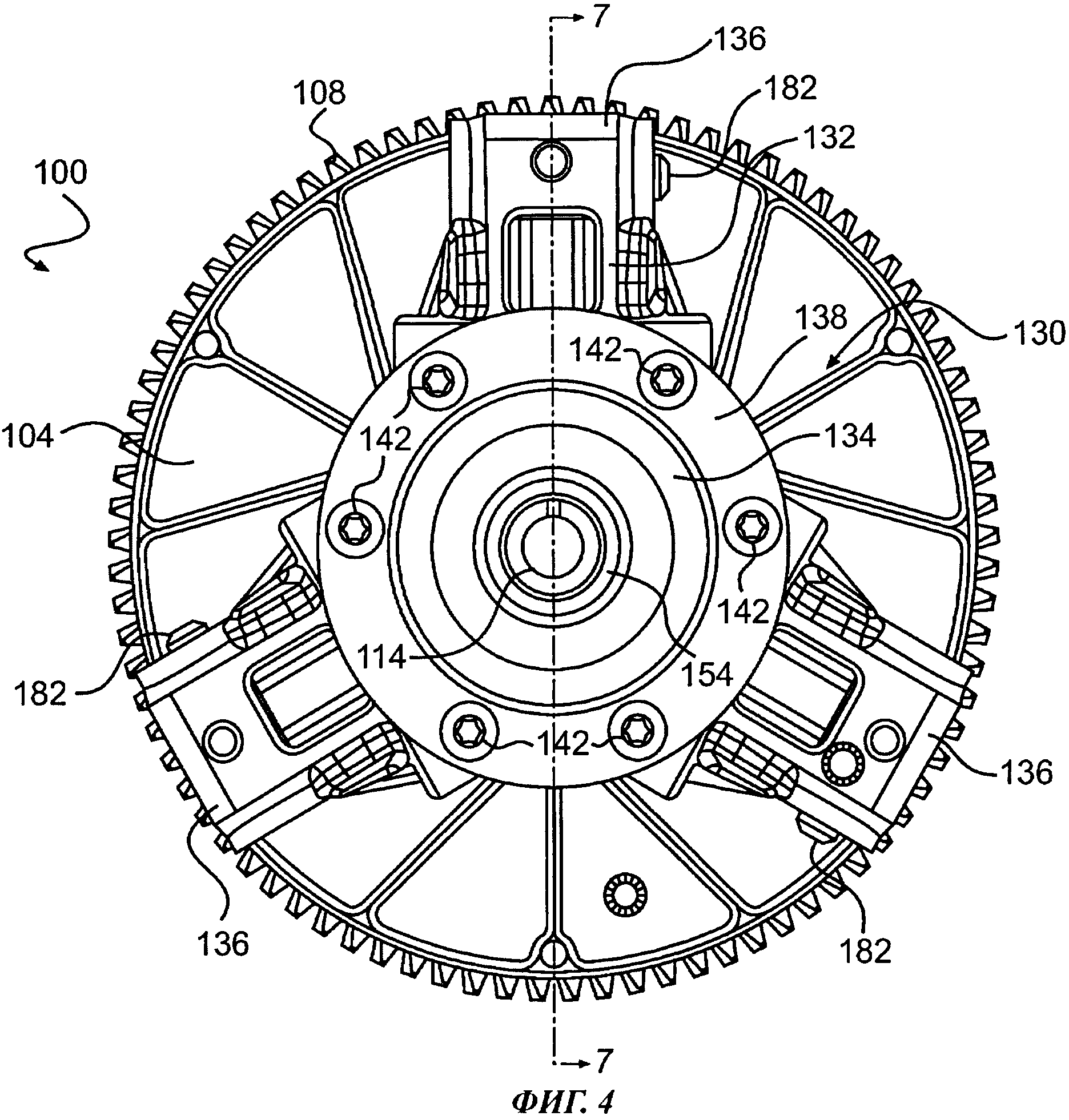

На фиг. 4 на виде слева показан ведущий шкив с фиг. 3.

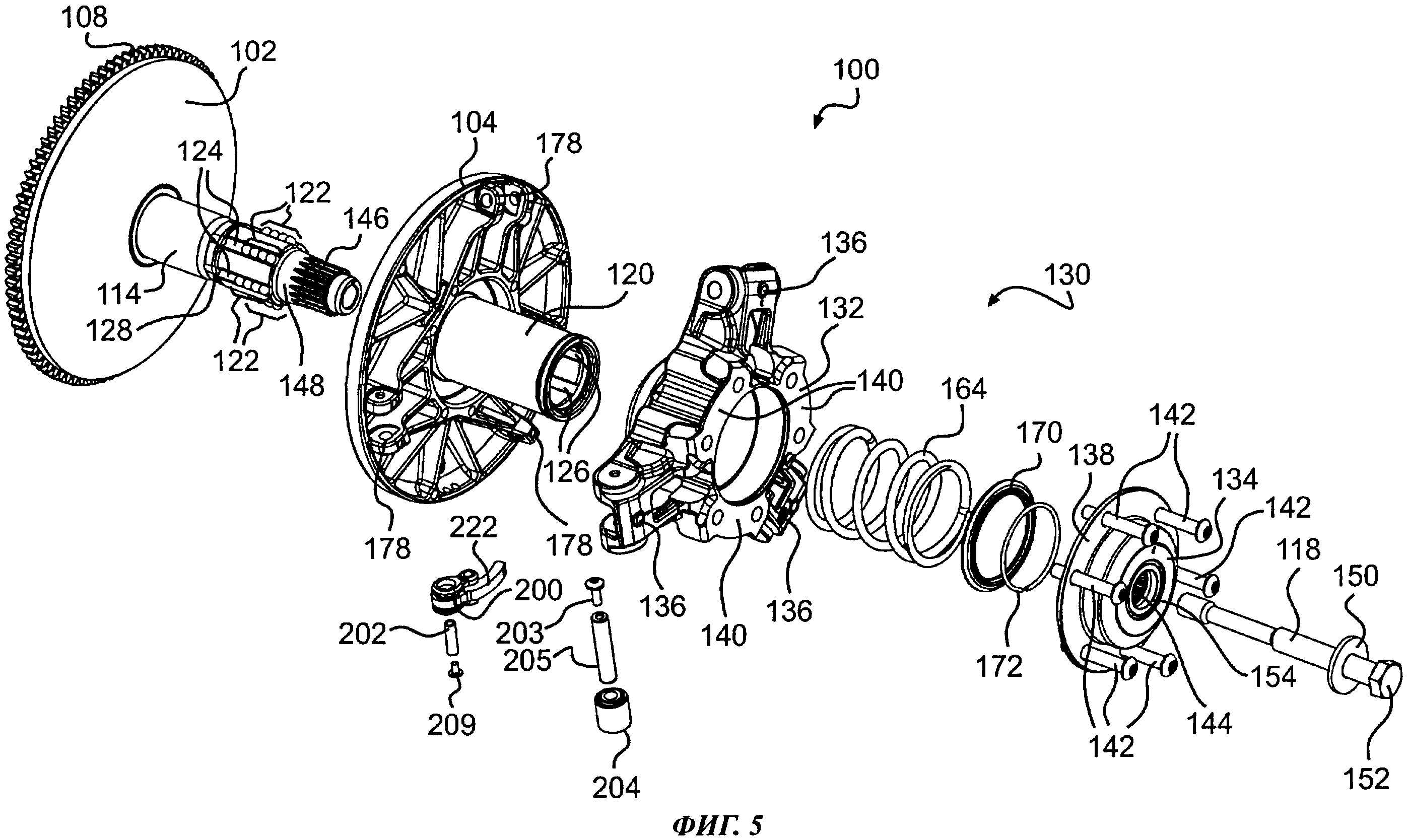

На фиг. 5 ведущий шкив с фиг. 3 показан с пространственным разделением деталей, причем для ясности некоторые элементы не показаны.

На фиг. 6 на виде спереди показан ведущий шкив с фиг. 3, причем ведущий шкив находится в открытом положении.

На фиг. 7 представлен поперечный разрез ведущего шкива с фиг. 3 по линии 7-7 с фиг. 4, причем ведущий шкив находится в открытом положении.

На фиг. 8 на виде спереди показан ведущий шкив с фиг. 3, причем ведущий шкив находится в закрытом положении.

На фиг. 9 представлен поперечный разрез ведущего шкива с фиг. 3 по линии 7-7 с фиг. 4, причем ведущий шкив находится в закрытом положении.

На фиг. 10 представлен поперечный разрез ведущего шкива с фиг. 3 по линии 10-10 с фиг. 9.

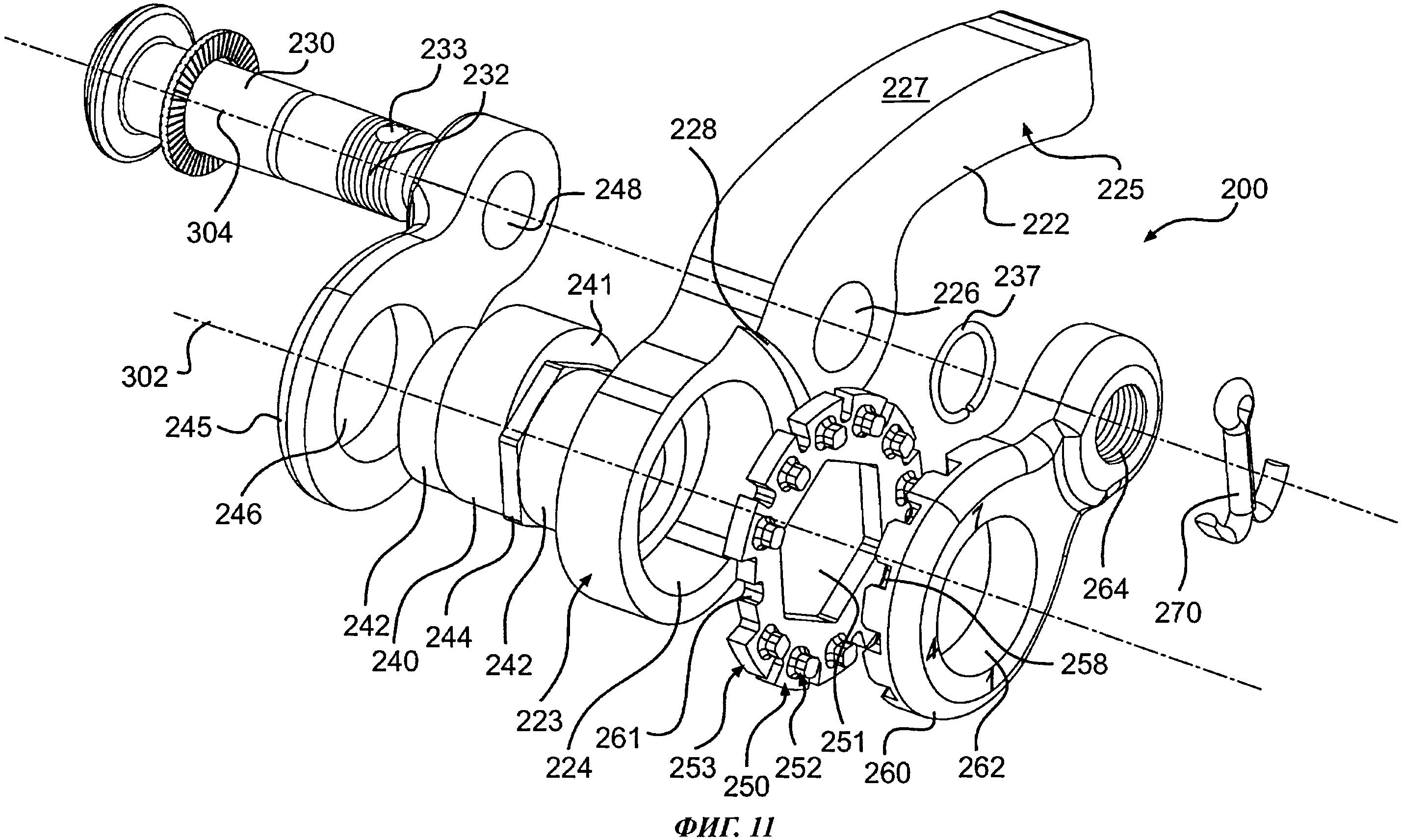

На фиг. 11 с пространственным разделением деталей показан центробежный исполнительный механизм ведущего шкива с фиг. 3 согласно первому варианту осуществления настоящего изобретения.

На фиг. 12 на виде спереди показан рычаг центробежного исполнительного механизма с фиг. 11, причем рычаг проиллюстрирован в пяти различных положениях.

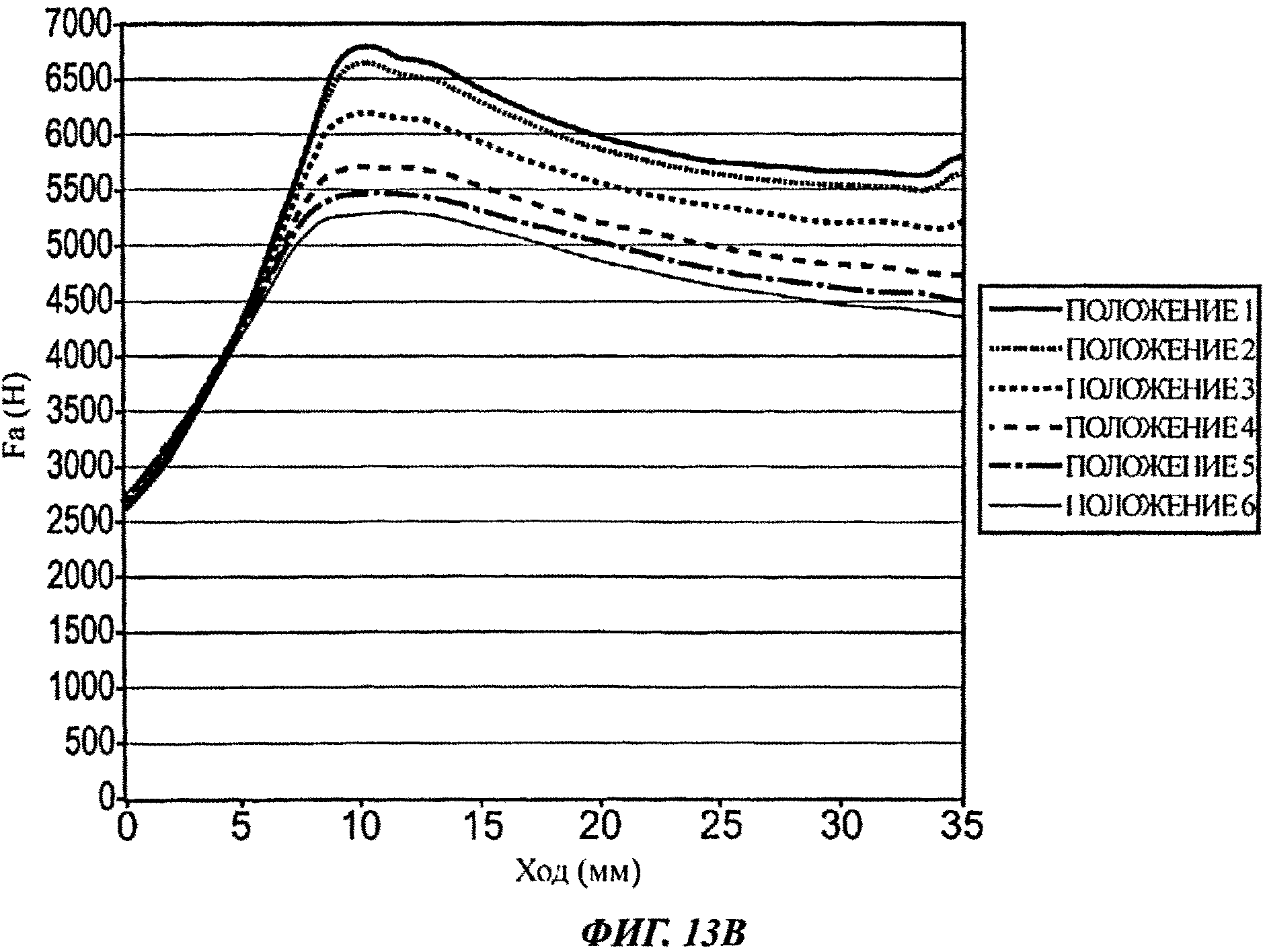

На фиг. 13А представлен график зависимости центробежной силы от расстояния хода подвижного диска в известном из уровня техники центробежном исполнительном механизме.

На фиг. 13В представлен график зависимости центробежной силы от расстояния хода подвижного диска в центробежном исполнительном механизме с фиг. 11.

На фиг. 14 с пространственным разделением деталей показан центробежный исполнительный механизм ведущего шкива с фиг. 3 согласно второму варианту осуществления настоящего изобретения.

Осуществление изобретения

Предлагаемый ведущий шкив бесступенчатой трансмиссии раскрыт ниже применительно к снегоходу. Следует, однако, понимать, что указанный ведущий шкив может быть использован в бесступенчатой трансмиссии других транспортных средств, в частности, мотоцикла, мотороллера, трехколесного дорожного транспортного средства и вездехода.

Как показано на фиг. 1, снегоход 10 имеет переднюю часть 12 и заднюю часть 14, определяемые по направлению движения транспортного средства вперед. Снегоход 10 содержит раму 16, как правило, включающую в себя туннель 18, подрамник 20 двигателя и часть 22 узла передней подвески. Туннель 18 обычно представляет собой металлический лист, изогнутый в форме перевернутой буквы U, проходящий в обратном направлении вдоль продольной оси 23 снегохода 10 и соединенный спереди с подрамником 20 двигателя. Двигатель 24 внутреннего сгорания, схематично показанный на фиг. 1, закреплен в подрамнике 20 двигателя рамы 16. Следует понимать, что двигатель 24 можно заменить электродвигателем или гибридным - электрическим/внутреннего сгорания - двигателем. Предусмотрен блок управления, в котором две лыжи 26 расположены в передней части 12 снегохода 10 и прикреплены в узле 28 передней подвески к части 22 узла передней подвески рамы 16. Узел 28 передней подвески содержит стойки 30 лыж, опорные подкосы 32 и шаровые шарниры (не показаны) для функционального подсоединения соответствующих лыж 26 к рулевой колонке 34. Устройство управления в виде руля 36, расположенного впереди водителя, прикреплено к верхнему концу рулевой колонки 34, что позволяет водителю поворачивать стойки 30 лыж и, соответственно, лыжи 26, для управления снегоходом 10.

Бесконечная гусеница 38 расположена в задней части 14 снегохода 10. Обычно указанная гусеница 38 расположена под туннелем 18 и функционально соединена с двигателем 24 через бесступенчатую трансмиссию 40, которая схематично показана пунктиром и подробнее раскрыта ниже. Для сообщения движения снегоходу 10 бесконечную гусеницу 38 приводят в движение для ее перемещения по узлу 42 задней подвески. Узел 42 задней подвески содержит пару направляющих 44, находящихся в скользящем контакте с бесконечной гусеницей 38. Узел 42 задней подвески содержит также несколько амортизаторов 46, которые дополнительно могут содержать спиральные пружины (не показаны), охватывающие амортизаторы 46. Предусмотрены рычаги 48 и 50 подвески для крепления направляющих 44 к раме 16. В узле 42 задней подвески предусмотрены также один или несколько натяжных роликов 52.

Обтекатели 54 в передней части 12 снегохода 10 закрывают двигатель 24 и бесступенчатую трансмиссию 40, обеспечивая, тем самым, внешнюю оболочку, защищающую двигатель 24 и трансмиссию 40. Обтекатели 54 включают в себя капот и одну или несколько боковых панелей, установленных с возможностью открытия, что обеспечивает, при необходимости, доступ к двигателю 24 и бесступенчатой трансмиссии 40, например, для их осмотра или технического обслуживания. К обтекателям 54 рядом с передней частью 12 снегохода 10 присоединено ветровое стекло 56. Альтернативно, ветровое стекло 56 может быть соединено непосредственно с рулем 36. Ветровое стекло 56 действует как ветровой щиток, снижая воздействие воздуха на водителя при движении снегохода 10.

Двигатель 24 представляет собой двигатель внутреннего сгорания, прикрепленный к раме 16 и расположенный в подрамнике 20 двигателя. Двигатель 24 может иметь любое известное из уровня техники внутреннее устройство и может быть двухтактным или четырехтактным. Двигатель 24 приводит во вращение коленчатый вал 25 (см. фиг. 7), который вращается вокруг горизонтальной оси, как правило, проходящей перпендикулярно продольной оси 23 снегохода 10. Коленчатый вал 25 приводит в движение бесступенчатую трансмиссию 40 для передачи крутящего момента на бесконечную гусеницу 38 для сообщения движения снегоходу 10, как подробнее раскрыто ниже.

Поверх рамы 16 расположено сиденье 58 седельного типа. Задняя часть сиденья 58 может содержать багажник или может быть использована для установки пассажирского сиденья. С противоположных сторон снегохода 10 под сиденьем 58 предусмотрены две подножки 60, чтобы водитель мог поставить на них ноги.

На фиг. 2 схематично показана силовая передача 62 снегохода 10. Указанная силовая передача 62 содержит двигатель 24, бесступенчатую трансмиссию 40 и редукторный привод 64 с постоянным передаточным числом. Корпус 66 дроссельного клапана, вмещающий в себя дроссельный клапан 68, соединен с воздухозаборными отверстиями двигателя 24 для регулирования потока воздуха к двигателю 24. Следует понимать, что корпус 66 дроссельного клапана может быть замещен карбюратором. Бесступенчатая трансмиссия 40 содержит ведущий шкив 100, соединенный с коленчатым валом 25 для вращения совместно с коленчатым валом 25 двигателя 24, и ведомый шкив 70, соединенный с одним из концов поперечно установленного промежуточного вала 72, который закреплен на раме 16 посредством подшипников. Как показано на чертеже, поперечно установленный промежуточный вал 72 пересекает ширину двигателя 24. Противоположный конец поперечно установленного промежуточного вала 72 соединен с входным звеном редукторного привода 64, а выходное звено редукторного привода 64 соединено с ведущей осью 74, на которой закреплены звездочки (не показаны), образующие приводное соединение с гусеницей 38.

Ведущий шкив 100 бесступенчатой трансмиссии 40 содержит два расположенных друг напротив друга диска 102 и 104 клиноременной передачи, имеющие форму усеченного конуса, причем между указанными дисками расположен приводной ремень 76. Указанный приводной ремень 76 изготовлен из резины, но следует понимать, что он может быть изготовлен из металлических звеньев. Ведущий шкив 100 подробнее будет раскрыт ниже. Ведомый шкив 70 содержит два диска 78 и 80 клиноременной передачи, имеющие форму усеченного конуса, причем между указанными дисками расположен приводной ремень 76. На чертеже видно, что приводной ремень 76 охватывает как ведущий шкив 100, так и ведомый шкив 70. Для эффективной передачи крутящего момента на последующие компоненты силовой передачи крутящий момент, передаваемый на ведомый шкив 70, обеспечивает необходимую силу прижатия приводного ремня 76 посредством соответствующего торсионно-метрического механического устройства. Эффективные диаметры ведущего шкива 100 и ведомого шкива 70 заданы равновесием сил, действующих на приводной ремень 76 со стороны трех центробежных исполнительных механизмов 200 (или центробежных регулировочных систем) ведущего шкива 100 и со стороны торсионно-метрического механического устройства ведомого шкива 70. Центробежные исполнительные механизмы 200 подробнее будут раскрыты ниже.

В данном частном примере ведущий шкив 100 вращается с той же скоростью, что и коленчатый вал 25 двигателя 24, причем скорость вращения поперечно установленного промежуточного вала 72 задана мгновенным передаточным числом бесступенчатой трансмиссии 40. Ведущая ось 74 вращается с меньшей скоростью, чем поперечно установленный промежуточный вал 72, так как задействован редукторный привод 64. Как правило, входное звено редукторного привода 64 представляет собой маленькую звездочку, соединенную с поперечно установленным промежуточным валом 72 и находящуюся в зацеплении для приведения в движение выходного звена, представляющего собой большую звездочку, соединенной с ведущей осью 74 через приводную цепь, причем все указанные элементы заключены в кожух редукторного привода 64.

Следует понимать, что ведущий шкив 100 может быть соединен с валом двигателя не через коленчатый вал 25, а иначе, например, через выходной вал, уравновешивающий вал или вал отбора мощности, приводимый в движение двигателем 24 и выступающий из него. В этой связи, вал, приводящий в движение ведущий шкив 100, обычно называют ведущим валом. Хотя раскрыто, что согласно данному варианту осуществления настоящего изобретения ведущим валом является коленчатый вал 25, следует понимать, что могут подразумеваться и другие валы. Аналогично, следует понимать, что ведомый шкив 70 может быть соединен не с поперечно установленным промежуточным валом 72, а с другим валом, например, непосредственно с ведущей осью 74 или любым другим валом, функционально соединенным с движителем транспортного средства (то есть, гусеницей 38 в случае снегохода 10). В результате, вал, приводимый в движение ведомым шкивом 70, обычно называют ведомым валом. Хотя раскрыто, что согласно данному варианту осуществления настоящего изобретения ведомым валом является поперечно установленный промежуточный вал 72, следует понимать, что могут подразумеваться и другие валы.

Далее, со ссылкой на фиг. 3-9, будет более подробно раскрыт ведущий шкив 100. Как было указано выше, ведущий шкив 100 содержит два расположенных друг напротив друга ведущих диска 102 и 104 клиноременной передачи, имеющие форму усеченного конуса. Оба диска 102 и 104 вращаются вместе с коленчатым валом 25. Диск 102 неподвижен в осевом направлении коленчатого вала 25 и, соответственно, называется неподвижным диском 102. Кроме того, указанный неподвижный диск 102 заблокирован от поворота относительно коленчатого вала 25. Диск 104 установлен с возможностью движения к неподвижному диску 102 или от неподвижного диска 102 в осевом направлении коленчатого вала 25 для изменения передаточного числа бесступенчатой трансмиссии 40, поэтому он называется подвижным диском 104. Указанный подвижный диск 104 также заблокирован от поворота относительно коленчатого вала 25 и неподвижного диска 102. Как видно на фиг. 2, неподвижный диск 102 расположен между подвижным диском 104 и двигателем 24.

Кольцевое зубчатое колесо 108 установлено на фланце 110 (показан на фиг. 7), образованном неподвижным диском 102. Кольцевое зубчатое колесо 108 запрессовано на фланце 110 так, что оно оказывается заблокированным от поворота и движения в осевом направлении относительно неподвижного диска 102. Указанное кольцевое зубчатое колесо 108 выборочно входит в зацепление с шестерней стартера (не показан) двигателя 24. Для запуска двигателя 24 стартер двигателя входит в зацепление с кольцевым зубчатым колесом 108, что вызывает вращение неподвижного диска 102 и всего ведущего шкива 100. Так как неподвижный диск 102 заблокирован от поворота относительно коленчатого вала 25, коленчатый вал 25 поворачивается вместе с неподвижным диском 102, что вызывает движение поршней (не показаны) двигателя 24, необходимое для инициирования первых циклов сгорания, требуемых для запуска двигателя 24. После запуска двигателя 24 шестерня стартера двигателя выходит из зацепления с кольцевым зубчатым колесом 108, а ведущий шкив 100 вращается двигателем 24 через коленчатый вал 25. Следует понимать, что кольцевое зубчатое колесо 108 может быть закреплено на неподвижном диске 102.

Неподвижный диск 102 установлен на валу 114. Неподвижный диск 102 запрессован на валу 114 так, что неподвижный диск 102 вращается совместно с валом 114 и, таким образом, совместно с коленчатым валом 25. Выступающая часть 115 вала 114 имеет накатку, что повышает прочность соединения с тугой посадкой неподвижного диска 102 и вала 114. Следует понимать, что неподвижный диск 102 может быть соединен с валом 114 иными известными способами, обеспечивающими блокировку неподвижного диска 102 от поворота и движения в осевом направлении относительно вала 114.

Часть 116 вала 114 и конец коленчатого вала 25 соединены по конической посадке, что обеспечивает вращение вала 114 и неподвижного диска 102 совместно с коленчатым валом 25. Следует понимать, что вал 114 может быть соединен с коленчатым валом 25 иными известными способами. Так, например, вал 114 может быть соединен с коленчатым валом 25 посредством шлицевого соединения. Болт 118, вставленный внутрь вала 114, ввинчен в конец коленчатого вала 25, удерживая вал 114 и, соответственно, неподвижный диск 102, на коленчатом валу 25.

Вал 120 охватывает вал 114. В канавках 124, 126, вытянутых в осевом направлении и выполненных соответственно на наружной поверхности вала 114 и на внутренней поверхности вала 120, расположены шариковые опоры 122. Вал 114, вал 120 и шариковые опоры 122 образуют вместе шариковый шлицевый узел. Шариковые опоры 122 передают крутящий момент от вала 114 на вал 120 так, что вал 120 вращается вместе с валом 114, допуская при этом движение вала 120 в осевом направлении относительно вала 114. Таким образом, вал 120 заблокирован от поворота относительно вала 114. Стопорное кольцо 128, расположенное на валу 114, ограничивает движение шариковых опор 122 внутри канавок 124, 126. Подвижный диск 104 установлен на валу 120.

Подвижный диск 104 запрессован на валу 120 так, что подвижный диск 104 способен вращаться и двигаться в осевом направлении совместно с валом 120 и, соответственно, вращаться совместно с валом 114 и коленчатым валом 25. Выступающая часть 129 вала 120 имеет накатку, что повышает прочность соединения с тугой посадкой между подвижным диском 104 и валом 120. Следует понимать, что подвижный диск 104 может быть соединен с валом 120 иными известными способами, обеспечивающими блокировку подвижного диска 104 от поворота и движения в осевом направлении относительно вала 120.

На конце вала 114 установлен кожух 130 так, что подвижный диск 104 расположен в осевом направлении между кожухом 130 и неподвижным диском 102. Кожух 130 включает в себя крестовину 132 и крышку 134. Крестовина 132 имеет три кронштейна 136 и расположена на валу 120. Крышка 134 имеет фланец 138, прикрепленный к соответствующим фланцам 140 крестовины 132 посредством крепежных элементов 142.

Крышка 134 имеет внутренние шлицы 144, входящие в зацепление с наружными шлицами 146 вала 114, расположенными у конца вала. В результате, крышка 134 и, соответственно, кожух 130 заблокированы от поворота относительно вала 114 и поворачиваются совместно с валом 114, неподвижным диском 102, валом 120 и подвижным диском 104. Нетрудно понять, что наружные и внутренние шлицы представляют собой множество клиньев и пазов под указанные клинья. Таким образом, следует понимать, что указанные шлицы можно заменить клиньями, входящими в соответствующие пазы под клинья. Очевидно, что могут быть использованы и другие способы соединения крышки 134 с валом 114, обеспечивающие блокировку крышки 134 от поворота относительно вала 114. Так, например, на валу 114 может быть предусмотрена лыска, а на крышке 134 - соответствующая плоская сторона. В другом примере конец вала 114 может иметь многоугольное поперечное сечение, а в крышке 134 может быть предусмотрено отверстие с соответствующим многоугольным поперечным сечением. В еще одном примере крышка 134 может быть прикреплена к валу 114. Крышка 134 удерживается в осевом направлении между конусной частью 148 вала 114 и шайбой 150. Шайба 150 зажата между головкой 152 болта 118 и концом вала 114. В результате, крышка 134 и, соответственно, кожух 130 заблокированы в осевом направлении относительно вала 114 и неподвижного диска 102.

Уплотнительный узел 154 расположен радиально между крышкой 134 и валом 114 у конца вала 114. Два уплотнения 156, 158 расположены радиально между валом 114 и валом 120, а в осевом направлении - между шариковыми опорами 122 и неподвижным диском 102. Уплотнение 160 расположено радиально между внутренней втулкой 162 крышки 134 и валом 120, а в осевом направлении - между шариковыми опорами 122 и концом вала 120 (правый конец вала 120 на фиг 7). Полость, ограниченная в осевом направлении уплотнениями 158 и 180, а в радиальном - валом 114, внутренней втулкой 162 и валом 120, по меньшей мере частично заполнена смазкой. Шариковые опоры 122 расположены внутри указанной полости. В одном из вариантов осуществления настоящего изобретения в качестве смазки используют консистентную смазку, например, Klüber Isoflex Topas NB 52 или Klüber Isoflex Topas NB 152. Следует, однако, понимать, что могут быть использованы и другие типы смазок. Уплотнения 156, 158 и 160 предотвращают утечку смазки из полости. Уплотнительный узел 154 предотвращает утечку смазки из полости через зазор между внутренней втулкой 162 и валом 114.

В полости 166 (показана на фиг. 7), ограниченной валом 120 и кожухом 130, расположена спиральная пружина 164. Одним концом пружина 164 упирается во фланец 168 (показано на фиг. 7), отходящий внутрь от крестовины 132. Таким образом, указанный конец пружины 164 остается фиксированным в осевом направлении, когда подвижный диск 104 и вал 120 движутся в осевом направлении. Противоположным концом пружина 164 упирается в гнездо 170 пружины. Гнездо 170 пружины удерживается на своем месте в конце вала 120 посредством пружины 164 и разрезного кольца 172. В результате, указанный конец пружины 164 перемещается в осевом направлении, когда подвижный диск 104 и вал 120 движутся в осевом направлении. При движении подвижного диска 104 и вала 120 в осевом направлении к неподвижному диску 102 пружина 164 сжимается, как можно видеть на фиг. 11. Пружина 164 смещает подвижный диск 104 и вал 120 от неподвижного диска 102 в их положение, показанное на фиг. 7. Следует понимать, что подвижный диск 104 может быть смещен от неподвижного диска 102 посредством механизмов, отличных от пружины 164. Например, возможно использование воздушной или гидравлической камеры, либо клиновидных шайб.

Указанные три кронштейна 136 крестовины 132 шарнирно соединены с тремя роликами 204. Как показано на фиг. 10, каждый ролик 204 установлен на оси 205. Ось 205 вставлена в отверстия кронштейна 136. Резьбовой крепежный элемент 203 прикрепляет ось 205 к кронштейну 136. Ролик 204 имеет внутренний корпус 206, на который надета втулка 207.

Три центробежных исполнительных механизма 200 шарнирно соединены с тремя крепежными скобами 178, предусмотренными на подвижном диске 104. Каждый ролик 204 выровнен относительно соответствующего центробежного исполнительного механизма 200. Так как кожух 130 и подвижный диск 104 заблокированы от поворота относительно вала 114, ролики 204 при вращении вала 114 остаются выровненными относительно соответствующих центробежных исполнительных механизмов 200. Следует понимать, что ролики 204 могут быть шарнирно соединены с крепежными скобами 178, а центробежные исполнительные механизмы 200 - с кронштейнами 136 крестовины 132. Следует также понимать, что центробежных исполнительных механизмов 200 может быть больше или меньше трех, при этом будет предусмотрено соответствующее число кронштейнов 136, роликов 204 и крепежных скоб 178. Следует также понимать, что ролики 204 могут быть исключены из конструкции и заменены поверхностями, по которым центробежные исполнительные механизмы 200 могут скользить в процессе их поворота.

Далее, со ссылками на фиг. 6-9, будет раскрыто функционирование ведущего шкива 100. Регулирование центробежных исполнительных механизмов 200 будет также раскрыто ниже.

Когда коленчатый вал 25 не вращается или вращается с малой скоростью, ведущий шкив 100 находится в положении, показанном на фиг. 6 и 7. С увеличением скорости вращения коленчатого вала 25 повышается скорость вращения ведущего шкива 100. В результате, центробежные исполнительные механизмы 200 поворачиваются вокруг оси 302, двигаясь при этом от вала 114 и вала 120. При повороте центробежных исполнительных механизмов 200 рычаги 222 давят на ролики 204, перемещаю подвижный диск 104 и вал 120 в осевом направлении к неподвижному диску 102. Когда скорость вращения коленчатого вала 25 становится достаточно высокой, подвижный диск 104 и вал 120 перемещаются в положение, показанное на фиг. 8 и 9, в котором подвижный диск 104 подходит на минимально возможное расстояние к неподвижному диску 102. С уменьшением скорости вращения коленчатого вала 25 рычаги 222 поворачиваются вокруг оси 302 обратно к валу 114 и валу 120, а пружина 164 перемещает подвижный диск 104 и вал 120 в осевом направлении от неподвижного диска 102.

Далее, со ссылкой на фиг. 11, будет раскрыт центробежный исполнительный механизм 200 ведущего шкива 100 согласно первому варианту осуществления настоящего изобретения. Каждый центробежный исполнительный механизм 200 содержит рычаг 222, эксцентрик 240, крепежный элемент 230, соединительную тягу 245, делительный элемент 250 и фиксатор 260. Центробежные исполнительные механизмы 200 предназначены для регулирования положения рычага 222 относительно подвижного диска 104 путем вращения рычага вокруг оси 304, смещенной относительно вышеописанной оси 302 вращения рычагов 222. Каждый рычаг 222 установлен на ось 202. Ось 202 вставлена в отверстия крепежной скобы 178. Резьбовой крепежный элемент 209 прикрепляет ось 202 к крепежной скобе 178 аналогично тому, как крепежный элемент 203 прикрепляет ось 205 к кронштейну 136.

Рычаг 222 имеет головную часть 223 и хвостовую часть 225, разделенные плечом 228. Толщина головной части 223 меньше толщины хвостовой части 225. В головной части 223 предусмотрено первое отверстие 224, а в хвостовой части 225 выполнено второе отверстие 226. Первое отверстие 224 больше, чем второе отверстие 226. Первое отверстие 224 является вытянутым. Хвостовая часть 225 имеет изогнутый участок, ограничивающий криволинейную поверхность 227. Криволинейная поверхность 227 представляет собой поверхность, контактирующую с роликами 204 для отталкивания подвижного диска 104 от кожуха 130. Кривизна криволинейной поверхности 227 формируется на основе расчетов, моделирования и экспериментов для получения желаемой взаимосвязи скорости вращения двигателя 24 и движения подвижного диска 104.

Эксцентрик 240 установлен на оси 202. Эксцентрик 240 имеет кулачковый контур 241, входящий в указанное вытянутое отверстие 224 рычага 222. Как будет описано ниже, расположение кулачкового контура 241 относительно рычага 222 меняет положение рычага 222 для регулирования центробежных исполнительных механизмов 200. Кулачковый контур 241 расположен между двумя цилиндрическими частями 242. Между кулачковым контуром 241 и одной из цилиндрических частей 242 расположена шестиугольная часть 244. Цилиндрические части 242 входят в предназначенные для них отверстия 246, 248 соединительной тяги 245 и фиксатора 260, соответственно. Шестиугольная часть 244 соответствует шестиугольному отверстию 251 делительного элемента 250. Следует понимать, что центральное отверстие делительного элемента 250 и часть 244 могут иметь форму, отличную от шестиугольной. Так, например, центральное отверстие 251 и часть 244 могут иметь пятиугольную форму. Следует также понимать, что часть 244 и делительный элемент 250 могут различаться по форме, при условии, что делительный элемент 250 не вращается относительно части 244.

Делительный элемент 250 содержит множество радиально выступающих зубцов 253. Указанные зубцы 253 расположены на равном расстоянии друг от друга, за исключением одного отсутствующего зубца, на месте которого расположена выемка 261. Указанная выемка 261, как будет описано ниже, обеспечивает возможность идентификации положения рычага 222 при регулировании центробежного исполнительного механизма 200. Хотя делительный элемент 250 показан на чертеже отдельно от эксцентрика 240, следует понимать, что делительный элемент 250 и эксцентрик 240 могут составлять единое целое. Делительный элемент 250 содержит множество головок 252, выступающих только с одной стороны делительного элемента 250.

Фиксатор 260 имеет первое отверстие 262 и второе отверстие 264, причем указанное первое отверстие больше указанного второго отверстия. В первое отверстие 262 входит цилиндрическая часть 242 эксцентрика 240, расположенная рядом с шестиугольной частью 244. Фиксатор 260 содержит множество углублений 258, соответствующих множеству головок 252 делительного элемента 250.

В соединительной тяге 245 выполнено два отверстия 246, 248. Отверстие 246 больше отверстия 248. В отверстие 246 входит цилиндрическая часть 242 эксцентрика, удаленная от шестиугольной части 244.

Крепежный элемент 230 выполнен с возможностью вставки в отверстие 248 соединительной тяги 245, отверстие 226 рычага 222 и отверстие 264 фиксатора 260 для стягивания делительного элемента 250, эксцентрика 240 и соединительной тяги 245 с рычагом 222. Крепежный элемент имеет резьбовой конец 232, ввинчиваемый в отверстие 264 фиксатора 260. В резьбовом конце 232 выполнено отверстие 233, в которое входит шплинт 270, обеспечивая скрепление соединительной тяги 245 с рычагом 222 и фиксатором 260. Следует понимать, что крепежный элемент 230 может стягивать вместе делительный элемент 250, эксцентрик 240 и соединительную тягу 245 способом, отличным от вышеописанного способа, использующего резьбовой конец 232. Так, например, в отверстии 264 может отсутствовать резьба, а для затяжки центробежного исполнительного механизма 200 возможно использование гайки, наворачиваемой на резьбовой конец 232 крепежного элемента 230.

Разрезное кольцо 237 не позволяет крепежному элементу 230 выскользнуть из рычага 222 в случае его отвинчивания. Разрезное кольцо 237 надето на крепежный элемент 230 с натягом, причем благодаря силе трения и упругости, оно не вращается на крепежном элементе 230 и не соскальзывает с него. Следует понимать, что разрезное кольцо 237 можно исключить из конструкции или заменить другим механизмом, предотвращающим выскальзывание крепежного элемента 230 из рычага 222, когда крепежный элемент 230 отвинчен в процессе регулирования. Следует понимать, что разрезное кольцо может быть заменено уплотнительным кольцом.

Далее, со ссылкой на фиг. 12 и 13В будет описан процесс регулирования центробежного исполнительного механизма 200.

Если необходимо отрегулировать центробежный исполнительный механизм 200, пользователь частично вывинчивает крепежный элемент 230 из фиксатора 260 для создания зазора между делительным элементом 250 и фиксатором 260. Когда зазор оказывается достаточным для того, чтобы обеспечить возможность выхода головок 252 из углублений 258, пользователь пальцами или подходящим инструментом поворачивает делительный элемент 250 в требуемое положение.

При повороте делительного элемента 250 кулачковый контур 241 поворачивается вокруг оси 302. Так как отверстие 224 является вытянутым, а крепежный элемент 230 препятствует повороту рычага 222 вокруг оси 302, движение кулачкового контура 241 заставляет рычаг 222 изменить положение поворотом вокруг оси 304. При повороте рычага 222 вокруг оси 304 криволинейная поверхность 227 меняет свое положение относительно роликов 204, в результате чего кривая изменения силы центробежного исполнительного механизма 200 видоизменяется.

На фиг. 12 показаны различные положения рычага 222 относительно оси 304. Делительный элемент 250 зацеплен с фиксатором 260 посредством головок 252, причем положения рычага 222 предварительно заданы различными положениями головок 252 и соответствующих им углублений 258, предусмотренных в фиксаторе 260. В результате, количество положений кулачкового контура 241 относительно рычага 222 является дискретным. Следует, однако, понимать, что исполнительный механизм 200 может быть сконструирован так, чтобы обеспечивать непрерывное количество положений рычага 222. Первое положение кулачкового контура 241 (сплошная линия) задает первое положение рычага 222 (сплошная линия), второе положение кулачкового контура 241 (пунктирная линия) задает второе положение рычага 222 (пунктирная линия), третье положение кулачкового контура 241 (штрихпунктирная линия) задает третье положение рычага 222 (штрихпунктирная линия) и т.д. Поворот кулачкового контура 241 вокруг оси 302 приводит к повороту рычага 222 вокруг оси 304.

В проиллюстрированных вариантах осуществления настоящего изобретения ось 304 проходит через центр тяжести центробежного исполнительного механизма 200. В результате, скорость сцепления приводного ремня 76 почти постоянна, независимо от выбранного положения рычага 222. Как было указано выше, при различных положениях рычага 222 требуются различные силы для инициирования движения подвижного диска 104. В свою очередь, для инициирования движения подвижного диска 104 и зацепления с приводным ремнем 76 ведущий шкив 100 следует вращать с большей скоростью (оборотами двигателя в минуту (об/мин)). Обороты двигателя в минуту, при которых возникает начальное сцепление дисков 102, 104 ведущего шкива с приводным ремнем 76, часто называют оборотами сцепления, причем указанные обороты соответствуют положению, при котором происходит начало движения снегохода 10 (без учета трения и проскальзывания приводного ремня 76). На фиг. 13А и 13В представлены графики зависимости центробежной силы (Fa, в ньютонах), развиваемой центробежным исполнительным механизмом 200, от хода (в мм) подвижного диска 104. Точка пересечения конкретной кривой изменения силы с осью сил - точка нулевого хода - соответствует оборотам сцепления. Как показано на фиг. 13А, для типового известного из уровня техники исполнительного механизма, например, раскрытого в документе US 5326330, обороты сцепления изменяются при различных положениях рычага 222. Однако, как показано на фиг. 13В, для предлагаемого исполнительного механизма 200 обороты сцепления практически остаются одинаковым для различных предварительно заданных положений рычага 222. Обороты сцепления в исполнительном механизме 200 почти не меняются, так как рычаг 222 установлен с возможностью регулирования путем поворота вокруг центра тяжести центробежного исполнительного механизма 200 (то есть ось 304 проходит через центр тяжести центробежного исполнительного механизма 200). Следует понимать, что ось 304 может и не проходить через центр тяжести центробежного исполнительного механизма 200, причем скорость сцепления приводного ремня 76 может быть разной для разных параметров регулирования центробежного исполнительного механизма 200. Следует понимать, что в некоторых ситуациях может быть целесообразным иметь разные обороты сцепления в разных условиях, при этом рычаг 222 может поворачиваться вокруг оси, смещенной относительно центра тяжести центробежного исполнительного механизма 200.

Выемка 261 делительного элемента 250 позволяет пользователю отслеживать положение кулачкового контура 241. Для перевода рычага 222 в другое регулировочное положение для получения другой кривой изменения силы пользователь поворачивает делительный элемент 250 по часовой стрелке или против часовой стрелки так, чтобы выемка 261 оказалась напротив другого числа, указанного на фиксаторе 260. К примеру, число 4 (показано на фиг. 11) может представлять собой рекомендуемое регулировочное положение для снегохода 10, который эксплуатируют на уровне моря, а число 6 - рекомендуемое регулировочное положение для снегохода 10, эксплуатируемого на возвышенности.

По окончании процесса регулирования пользователь затягивает крепежный элемент 230 в фиксаторе 260 и повторяет процедуру для всех оставшихся узлов.

Далее, со ссылкой на фиг. 14 раскрыт центробежный исполнительный механизм 200′ ведущего шкива 100 согласно второму варианту осуществления настоящего изобретения. Элементы, общие для центробежных исполнительных механизмов 200 и 200′, обозначены одними и теми же номерами позиций и подробно еще раз не описаны.

Каждый из центробежных исполнительных механизмов 200′ соединен со своей крепежной скобой 178 подвижного диска 104 посредством крепежного элемента 209′. Крепежный элемент 209′ проходит сквозь крепежную скобу 178 и удерживается на месте шплинтом 271. Следует понимать, что центробежные исполнительные механизмы 200′ могут быть соединены с подвижным диском 104 не посредством крепежного элемента 209′ и шплинта 271, а другим способом. К примеру, крепежный элемент 209′ и шплинт 271 могут быть заменены узлом, состоящим из крепежного элемента и втулки и подобным крепежному элементу 209 с осью 202.

Каждый центробежный пускатель 200′ содержит рычаг 222′, крепежный элемент 230, соединительную тягу 245′ и фиксатор 260′. Рычаг 222′ аналогичен рычагу 222, но не имеет плеча 228 и отверстия 224. Рычаг 222′ содержит делительную систему в виде ряда отверстий 224′. Как будет описано ниже, крепежный элемент 209′ выборочно входит в одно из ряда отверстий 224′ для установки рычага 222′ в соответствующее положение, обеспечивая, тем самым, альтернативу эксцентрику 240 и делительному элементу 250. Отверстия 224′ расположены так, что образуют дугу, радиус которой равен расстоянию между осями 302 и 304. Расположение отверстий 224′ вдоль дуги и форма криволинейной поверхности 227 заданы так, чтобы обеспечить для одного рычага 222′ альтернативные кривые изменения силы, как описано выше. Следует понимать, что рычаг 222′ может иметь плечо 228. Рычаг 222′ имеет отверстие 226, но вместо одного вытянутого отверстия 224 он имеет ряд отверстий 224′. Следует понимать, что отверстия 224′ могут быть расположены иначе, в зависимости от формы криволинейной поверхности 227. Следует понимать, что отверстия 224′ могут иметь форму, отличную от той, что показана на чертеже. Следует также понимать, что отверстия 224′ могут быть заменены одним дугообразным пазом.

Соединительная тяга 245′ аналогична соединительной тяге 245, за исключением того, что вместо отверстия 246, форма которого обеспечивает возможность вставки в него одной из цилиндрических частей 242 эксцентрика 240, указанная соединительная тяга 245′ имеет отверстие 246′, форма которого обеспечивает возможность вставки крепежного элемента 209′.

Фиксатор 260′ аналогичен фиксатору 260, за исключением того, что вместо отверстия 262, форма которого обеспечивает возможность вставки в него второй из цилиндрических частей 242 эксцентрика 240, указанный фиксатор 260′ имеет отверстие 262′, выполненное с возможностью вставки в него крепежного элемента 209′. Фиксатор 260′, кроме того, не имеет углублений 258. Крепежный элемент 209′ соединен с фиксатором 260′ посредством шплинта 271, вставляемого в отверстие 231 крепежного элемента 209′. Следует понимать, что шплинт 271 может быть исключен из конструкции, при этом отверстие 262′ и крепежный элемент 209′ могут иметь резьбу. Следует понимать, что шплинт 271 может быть замещен гайкой, навинчиваемой на крепежный элемент 209′.

Для регулирования положения рычага 222′ пользователь частично вывинчивает крепежный элемент 230 из фиксатора 260′ для создания небольшого зазора между рычагом 222′, фиксатором 260′ и соединительной тягой 245′. Затем пользователь вынимает шплинт 271 из отверстия 231 крепежного элемента 209′ и отсоединяет крепежный элемент 209′ от фиксатора 260′ и рычага 222′. Поворотом рычага 222′ вокруг оси 304 пользователь выравнивает другое отверстие 224′, соответствующее желаемому положению рычага 222′, относительно отверстий 246′, 262′. Если рычаг 222′ вместо отверстий 224′ имеет паз, пользователю не надо отсоединять крепежный элемент 209′ и достаточно просто повернуть рычаг 222′ в желаемое положение. Центробежный исполнительный механизм 200′ с пазом вместо отверстий 224′ представляет собой пример для непрерывного регулирования положения рычага 222′. Когда рычаг 222′ переведен в желаемое положение, пользователь вводит крепежный элемент 209′ в рычаг 222′, соединительную тягу 245′ и фиксатор 260′ и вновь вставляет шплинт 271 в отверстие 231. Далее, пользователь вновь вставляет крепежный элемент 230 в фиксатор 260′, а шплинт 270 помещает в отверстие 233 в крепежном элементе 230. Выполнив указанные действия, пользователь действительно осуществляет поворот рычага 222′ вокруг оси 304, видоизменяя, тем самым, кривую изменения силы рычага 222′, как описано выше.

Специалист в области техники легко сможет внести изменения и усовершенствования в раскрытые выше варианты осуществления настоящего изобретения. Вышеприведенное описание следует рассматривать как неограничивающий пример. Таким образом, объем настоящего изобретения ограничивается только объемом прилагаемой формулы изобретения.

Реферат

Изобретение относится к машиностроению, а более конкретно к ведущему шкиву бесступенчатой трансмиссии. Шкив содержит по меньшей мере один исполнительный механизм; неподвижный и подвижный диски, причем подвижный заблокирован от поворота относительно неподвижного диска; кожух, заблокированный от поворота и движения в осевом направлении относительно неподвижного диска. По меньшей мере один центробежный исполнительный механизм содержит рычаг, имеющий первую и вторую оси вращения и шарнирно соединенный первой осью вращения с подвижным диском или кожухом неподвижного диска. Повышение скорости вращения ведущего шкива приводит к появлению центробежных сил и повороту рычага вокруг первой оси вращения. При этом рычаг раздвигает кожух и подвижный диск, тем самым перемещая подвижный диск в осевом направлении к неподвижному диску. Рычаг подвижен относительно первой оси вращения благодаря возможности поворота вокруг второй оси вращения. Вторая ось вращения сдвинута от первой оси вращения. Достигается возможность регулирования центробежного механизма при сохранении скорости сцепления. 4 н. и 12 з.п. ф-лы, 15 ил.

Формула

неподвижный диск;

подвижный диск, установленный с возможностью движения в осевом направлении относительно неподвижного диска, причем подвижный диск заблокирован от поворота относительно неподвижного диска;

кожух, заблокированный от поворота и движения в осевом направлении относительно неподвижного диска, причем подвижный диск в осевом направлении расположен между кожухом и неподвижным диском;

смещающий элемент, предназначенный для смещения подвижного диска в осевом направлении от неподвижного диска; и

по меньшей мере один центробежный исполнительный механизм, содержащий рычаг, шарнирно соединенный первой осью вращения с подвижным диском или кожухом, причем повышение скорости вращения ведущего шкива приводит к повороту рычага вокруг первой оси вращения в направлении от подвижного диска или кожуха, причем во время поворота от подвижного диска или кожуха рычаг давит на другой из вышеуказанных элементов, то есть на кожух или подвижный диск, и тем самым перемещает подвижный диск в осевом направлении к неподвижному диску, причем рычаг подвижен относительно первой оси вращения благодаря возможности поворота рычага вокруг второй оси вращения, при этом вторая ось вращения сдвинута относительно первой оси вращения, причем указанная вторая ось проходит параллельно первой оси вращения.

корпус, имеющий головную часть, хвостовую часть и плечо, отделяющее головную часть от хвостовой части;

первое отверстие, выполненное в головной части, причем указанное первое отверстие является вытянутым; и

второе отверстие, выполненное в хвостовой части.

корпус, имеющий головную часть, хвостовую часть и плечо, отделяющее головную часть от хвостовой части, причем головная часть имеет первую толщину, а хвостовая часть имеет вторую толщину, причем первая толщина меньше второй толщины;

первое отверстие, выполненное в головной части, и

второе отверстие, выполненное в хвостовой части, причем второе отверстие задает положение оси,

причем первая и вторая толщины измерены в направлении, параллельном оси.

неподвижный диск;

подвижный диск, установленный с возможностью движения в осевом направлении относительно неподвижного диска, причем подвижный диск заблокирован от поворота относительно неподвижного диска;

смещающий элемент, предназначенный для смещения подвижного диска в осевом направлении от неподвижного диска;

по меньшей мере один центробежный исполнительный механизм, содержащий рычаг, шарнирно соединенный с подвижным диском или частью ведущего шкива, закрепленный через первую ось вращения и заблокированный от поворота и движения в осевом направлении относительно неподвижного диска, причем рычаг имеет соответствующую криволинейную поверхность; и

по меньшей мере один следящий элемент, связанный с криволинейной поверхностью по меньшей мере одного центробежного исполнительного механизма, причем указанный по меньшей мере один следящий элемент соединен с другим из вышеуказанных элементов, то есть частью ведущего шкива или подвижным диском,

причем повышение скорости вращения ведущего шкива приводит к повороту рычага по меньшей мере одного центробежного исполнительного механизма вокруг первой оси вращения, причем во время поворота вокруг первой оси вращения криволинейная поверхность указанного по меньшей мере одного центробежного исполнительного механизма давит на указанный по меньшей мере один следящий элемент и тем самым перемещает подвижный диск в осевом направлении к неподвижному диску,

причем рычаг указанного по меньшей мере одного центробежного исполнительного механизма подвижен относительно первой оси вращения благодаря возможности поворота рычага вокруг второй оси вращения, при этом вторая ось вращения сдвинута относительно первой оси вращения, причем указанная вторая ось вращения проходит параллельно первой оси вращения.

Документы, цитированные в отчёте о поиске

Регулирующее устройство для опорного элемента, соединенного с сиденьем и поворачиваемого в вертикальной плоскости

Комментарии