Шиберный механизм разгрузки вагона-хоппера - RU2600179C1

Код документа: RU2600179C1

Чертежи

Описание

Изобретение относится к железнодорожному транспорту, а именно к конструкции вагонов-хопперов, оборудованных разгрузочными люками, каждый из которых закрывается при помощи шиберного устройства.

Известен взятый за аналог хоппер-вагон, оборудованный шиберными разгрузочными устройствами (патент на полезную модель РФ №47833 U1 от 17.12. 2004 г., МПК B61D 7/00), каждое из которых содержит сварной корпус с направляющими опорами, шиберную заслонку, уплотнение шиберной заслонки по контуру проема разгрузочного люка, вал привода шиберной заслонки, откидной ограничитель хода шиберной заслонки, снабженный ручкой.

Перемещение шиберной заслонки осуществляется реечной парой, которая состоит из реек со сквозными прямоугольными впадинами и зубьями с прямоугольным контуром, выполненными заодно с рамой шиберной заслонки, и колес с вращающимися относительно своих осей цевками, установленных на валу привода, опирающегося на два приваренных к передней стенке корпуса кронштейна со снимаемыми крышками, и снабженного муфтами для вращения вала.

Для удаления остатков перевозимого груза и мусора в направляющих опорах вдоль перемещения шиберной заслонки предусмотрены дренажные отверстия, выполненные с шагом, равным шагу между сквозными прямоугольными впадинами в рейках.

К основным недостаткам аналога следует отнести:

- отсутствие устройства для одновременной фиксации всех подвижных шиберных заслонок разгрузочных устройств в положении «закрыто» и пломбирования всех разгрузочных люков одним запорно-пломбирующим устройством (ЗГТУ) с одного места, в результате чего увеличиваются количество ЗПУ для пломбирования разгрузочных люков, денежные затраты на их приобретение и время на отпирание-запирание шиберных заслонок в положении «закрыто»;

- сложность конструкции колес с вращающимися цевками относительно своих осей и пониженная надежность их в работе вследствие консольного расположения цевок относительно вертикальной поверхности колеса (изгиб цевок от окружного усилия, перекос их из-за износа сопрягаемых поверхностей трения скольжения колеса и цевки);

- выполнение конструкции колес с вращающимися цевками относительно своих осей связано с увеличением металлоемкости и трудоемкости при их изготовлении;

- возможны коррозия и коксование сопрягаемых поверхностей трения скольжения колеса и цевки из-за отсутствия на них смазки или загрязнения смазки дорожной пылью, мусором от груза, атмосферной влагой при редком обслуживании и использовании вала привода в работе, приводящее к тому, что цевки перестают вращаться относительно своих осей, вследствие чего увеличивается усилие для вращения вала, повышается трение в зацеплении, приводящее к быстрому износу поверхностей зубьев реек и цевок;

- смятие верхних кромок профиля зубьев реек при входе цевок в зацепление и выходе их из зацепления с ними, что приводит к задиру и ухудшению качества поверхности цевок вследствие их линейного контакта с кромками зубьев, увеличивающему динамическую нагрузку и оказывающему отрицательное влияние на плавность передачи;

- большие габаритные размеры колеса с цевками по ширине, для размещения которых необходимо выполнение пазов в направляющих опорах корпуса, связанное с вырезкой в них полностью верхних полок и вертикальных стенок на ширину и глубину паза, необходимую для размещения колес с цевками, после чего необходимо усиление направляющих в области пазов, связанное с увеличением металлоемкости и трудоемкости изготовления направляющих опор;

- неудобства при замене вклеенного резинового уплотнения, которое быстро изнашивается (истирается и рвется) при эксплуатации данного разгрузочного устройства;

- отсутствие наклонного козырька на передней стенке корпуса разгрузочного устройства в месте выхода из него шиберной заслонки способствует попаданию атмосферной влаги на выступающую часть шиберной заслонки и проникновению ее на перевозимый груз в местах поврежденного резинового уплотнения, вследствие чего при резком перепаде температур возможно примерзание шиберной заслонки к уплотнению, к нижнему слою груза и к стенке кузова, в результате чего значительно увеличивается усилие для перемещения шиберной заслонки и возможно повреждение уплотнения;

- дополнительные усилия по перемещению шиберных заслонок, возникающие от трения их поверхностей с поверхностями резиновых уплотнений;

- горизонтальная наружная поверхность П-образного профиля, закрепленного к внутренним стенкам корпуса по периметру проема разгрузочных устройств, является препятствием для истечения груза, что снижает производительность при выгрузке груза;

- кронштейны со снимаемыми крышками, предназначенные для крепления вала привода шиберной заслонки разгрузочного устройства, не имеют вкладышей, из-за чего невозможно выполнить замену первых в случае износа рабочих поверхностей;

- нижние наружные горизонтальные поверхности кронштейнов для крепления вала привода шиберной заслонки разгрузочного устройства расположены близко к поверхности шиберной заслонки из-за конструктивных особенностей разгрузочного устройства, что не позволяет увеличивать диаметр отверстия в кронштейнах для установки вкладышей, а расположение кронштейнов между торцами цевок цевочных колес вала привода не позволяет из условия прочности вала на изгиб увеличивать длину вала, необходимого для применения шиберных устройств в конструкциях вагонов-хопперов с увеличенной по ширине рамой кузова.

Известны также взятые за прототип шиберные разгрузочные устройства и механизм опломбирования разгрузочных люков, применяемые на вагоне-хоппере для зерна, модель 19-7053, производства Крюковского вагоностроительного завода (см. руководство по эксплуатации 7053.00.000 РЭ, листы 1, 7, 8, 9, 35 и 37).

Шиберные разгрузочные устройства прототипа аналогичны приведенным выше, имеют те же основные недостатки и в отличие от аналога содержат дополнительно устройство для запирания и опломбирования разгрузочных люков, состоящее из установленного во втулках опорных кронштейнов вала блокировки, расположенного вдоль вагона рядом с разгрузочными устройствами. К валу блокировки у каждого разгрузочного устройства жестко прикреплено по одному сектору и упору. Запирание полностью задвинутых шиберных заслонок осуществляется поворотом вала блокировки на опорных кронштейнах с помощью жестко прикрепленного к нему рычага. При этом секторы входят в пазы упоров, жестко прикрепленных к валам приводов шиберных заслонок, а упоры прижимаются к ручкам откидных упоров шиберных разгрузочных устройств. Закрытое положение рычага фиксируется установленным на опоре, жестко прикрепленной к стенке среднего бункера, выдвижным предохранителем, самопроизвольное перемещение которого фиксируется откидной стопорной планкой. В теле рычага и в ушке опоры имеются отверстия, которые совмещаются при закрытом положении рычага и предназначены для установки ЗПУ. Открывание механизма осуществляется поворачиванием вала блокировки при помощи перемещения рычага вниз. Открытое положение вала блокировки фиксируется его упором, прижатым к круглому упору, жестко прикрепленному к крайнему правому опорному кронштейну вала блокировки.

К основным недостаткам устройства для запирания и опломбирования разгрузочных люков прототипа следует отнести:

- упоры вала блокировки не имеют постоянной кинематической связи с ручками откидных упоров шиберных разгрузочных устройств, вследствие чего при отпирании-запирании шиберных заслонок требуется предварительное перемещение каждого откидного упора, в результате чего увеличивается время на их отпирание-запирание;

- возможна установка ЗПУ при ложном запирании полностью задвинутых шиберных заслонок откидными упорами (расположение ручек откидных упоров за упорами вала блокировки, при котором возможно несанкционированное перемещение откидных упоров до верхнего крайнего положения, фиксируемого за счет их собственного веса, оставляя шиберные заслонки ими не запертыми, а зафиксированными лишь цевками цевочных колес, что может вызвать поломку цевок при соударении вагонов);

- ЗПУ воспринимает во время движения вагона поперечную нагрузку от перемещения рычага, так как он расположен с зазором между опорой и предохранителем, который можно без санкционирования выдвинуть из правого ушка не нарушая ЗПУ, создав свободу перемещения рычагу, вследствие чего возрастают поперечные нагрузки на ЗПУ, сказывающиеся отрицательно на его прочности.

Изобретение решает задачу повышения производительности труда путем устранения препятствий истечению груза по периметру проема разгрузочных устройств и перемещения откидных упоров при отпирании-запирании всех шиберных заслонок разгрузочных устройств в положении «закрыто» рычагом вала блокировки, повышения надежности в эксплуатации путем упрощения конструкции механизма перемещения шиберной заслонки, способного работать в течение длительных периодов без обслуживания, несмотря на ржавчину, коррозию и грубое обращение, устранения поперечных нагрузок на ЗПУ, предотвращения возможности открытия откидных упоров без нарушения пломбы, исключения попадания атмосферной влаги на выступающую часть шиберной заслонки, уменьшения усилия перемещения шиберной заслонки при открывании люка бункера при разгрузке, а также расширения возможности использования разгрузочных устройств в конструкциях вагонов-хопперов с увеличенной по ширине рамой кузова, снижения металлоемкости и трудоемкости их изготовления.

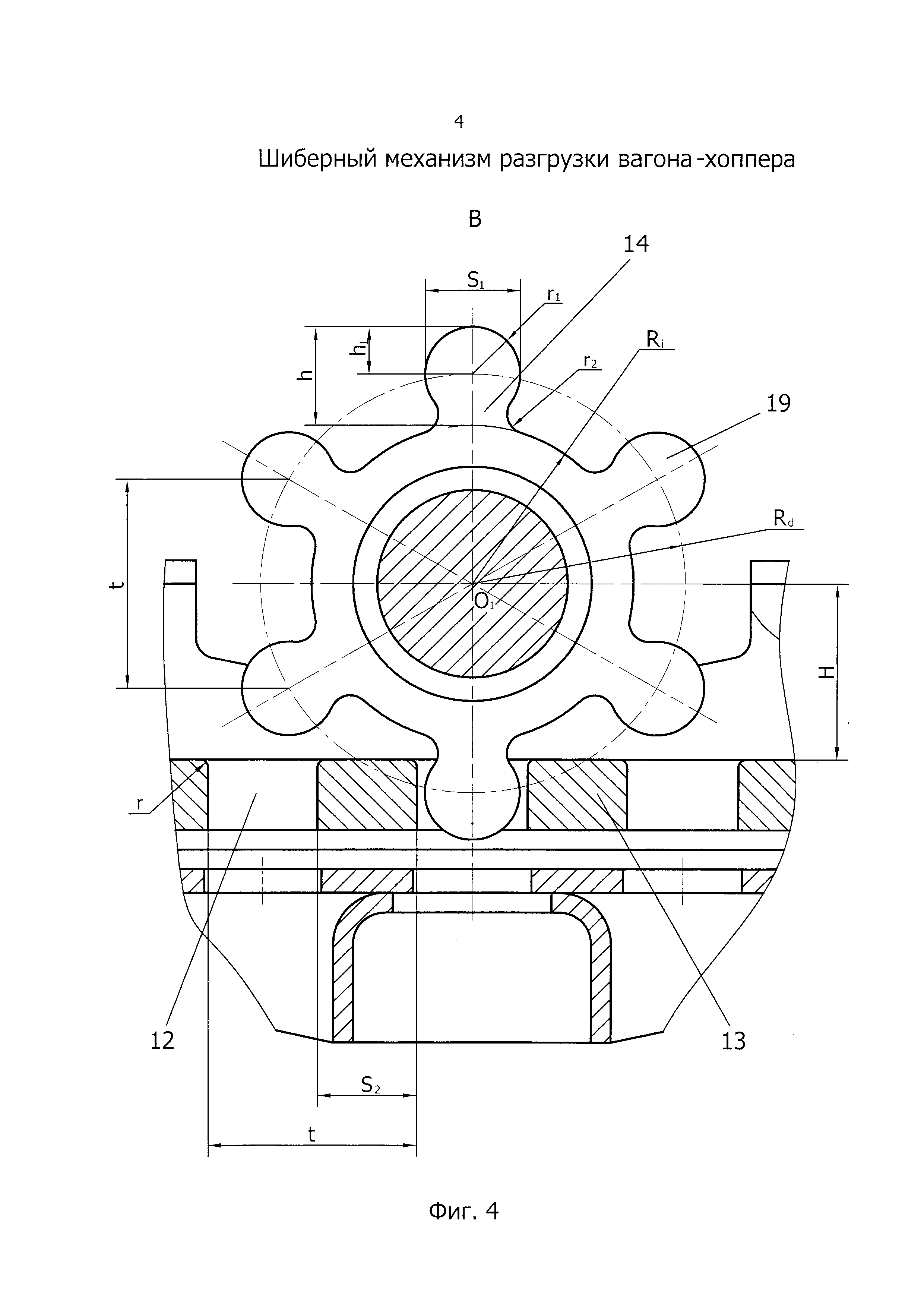

Технический результат достигается тем, что шиберный механизм разгрузки вагона-хоппера, содержащий шиберные разгрузочные устройства и устройство для запирания шиберных заслонок, выполнен с шиберными разгрузочными устройствами, у каждого из которых упор откидной снабжен жестко прикрепленным к его втулке рычагом с отверстием для постоянного взаимодействия с устройством для запирания шиберных заслонок и установлен на ушках, жестко прикрепленных к оси вращения упора откидного и к направляющей опоре корпуса шиберных разгрузочных устройств, у каждого из которых верхние углы контура прямоугольных зубьев реек механизма перемещения шиберной заслонки выполнены с закруглениями с радиусами r = 0,037 от шага зацепления t, исключающими задиры поверхностей зубьев и уменьшающими динамическую нагрузку за счет уменьшения эффекта кромочного удара при входе зубьев в зацепление и выходе их из зацепления, а для повышения эксплуатационной надежности, снижения металлоемкости и трудоемкости изготовления механизма перемещения шиберной заслонки, направляющих опор вал привода снабжен шестернями, имеющими зубья в виде шести неполных цевок, выполненных по окружностям с сопрягаемыми радиусами r1 и r2 заодно со ступицами, жестко прикрепленными к нему для обеспечения зацепления с зубьями реек и размещения внутри направляющих опор, при этом рейки и шестерни имеют одинаковый шаг зацепления t, равный радиусу делительной окружности Rd шестерен, проходящей через центры окружностей радиусов r1 шести неполных цевок, толщина зуба у которых S1=2r1=0,4486Rd, высота головки зуба h1=r1=0,2243Rd, высота зуба h=0,4673Rd, а корень зуба - нерабочая часть ножки зуба по радиусам r2=0,4167r1=0,0935Rd от незамкнутой окружности радиуса r1 плавно переходит к радиусу окружности впадин Ri=0,757Rd шестерен, расположение центра вращения O1 которых на расстоянии Н=0,8411Rd от верхних горизонтальных поверхностей зубьев реек обеспечивает надежное однозубое зацепление, так как оно малочувствительно к ошибкам межцентрового расстояния, легче переносит загрязнение и связано с перекатыванием и скольжением неполных цевок по линейному контакту по рабочим поверхностям зубьев реек, в которых сквозные прямоугольные впадины обеспечивают полное самоочищение передачи от остатков перевозимого груза и мусора путем их проталкивания через эти впадины неполными цевками шестерен, а для применения шиберных разгрузочных устройств на вагонах-хопперах с разной шириной рамы кузова, уменьшения длины консольных частей вала, изгиба его от консольных нагрузок, возникающих при повороте вала при открывании-закрывании вручную ломом или с применением внешнего механического привода, и снижения металлоемкости и трудоемкости изготовления подшипников вала привода, замены их вместе с валом во время ремонта вал привода выполнен по длине в зависимости от ширины рамы кузова вагона-хоппера и установлен в неразъемных подшипниках скольжения с увеличенным расстоянием между ними, расположенных между его муфтами и шестернями, с возможностью демонтажа и замены его вместе с подшипниками во время ремонта, для чего корпус снабжен жестко прикрепленными к наружным поверхностям вертикальных стенок направляющих опор кронштейнами с продольными пазами, через которые подшипники скольжения закреплены болтовыми соединениями к ним и после регулировки зубчатого зацепления зафиксированы дополнительно от горизонтальных перемещений упорами, жестко прикрепленными к кронштейнам, при этом для размещения шестерен с валом направляющие опоры снабжены пазами, выполнение которых обеспечивает вместе с кронштейнами необходимую прочность направляющих опор и требует меньшей материалоемкости и трудоемкости при их изготовлении, так как для размещения шестерен полностью вырезаются на ширину паза только их верхние полки с плавными переходами к частичным врезкам в их вертикальных стенках, необходимым для размещения с зазором половины диаметра вала привода, и не требуется усиления их в области пазов дополнительными для этого специальными деталями, а для предотвращения попадания атмосферной влаги на шиберную заслонку и в перевозимый груз, улучшения истечения и исключения просыпания его, уменьшения усилий по перемещению шиберной заслонки за счет исключения резинового уплотнения из применения корпус снабжен наклонным козырьком возле выступающей из корпуса части шиберной заслонки и уголками, расположенными большой полкой с углом наклона α к горизонту и установленными со стенками корпуса по периметру проема с минимальным зазором S между ними и горизонтальной поверхностью шиберной заслонки, исключающим просыпание груза, при этом для уменьшения удельного давления груза на минимальные зазоры по периметру наружных стенок корпуса вертикальные полки уголков расположены от них на расстоянии А, образуя с ними лабиринт, а для обеспечения жесткости проема корпуса и предотвращения скопления остатков груза между полками уголков и стенками корпуса он снабжен планками, жестко прикрепленными к ним по периметру проема на расстоянии Б от нижних торцов наружных стенок корпуса шиберных разгрузочных устройств, постоянно связанных шарнирно с устройством для запирания шиберных заслонок посредством упомянутого выше рычага с отверстием, для чего устройство для запирания шиберных заслонок снабжено кривошипами, жестко прикрепленными возле корпусов к валу блокировки, и шатунами, шарнирно связанными с кривошипами вала блокировки и рычагами упоров откидных, расположенных в нижнем крайнем положении для взаимодействия с соответствующими торцами реек полностью задвинутых шиберных заслонок при фиксации их в положении «закрыто» от самопроизвольного открывания во время движения вагона, для отпирания и запирания которых путем поворота вала блокировки на угол β фиксации его от поворота в положении «закрыто» вал блокировки снабжен устройством поворота и фиксации, выполненным в виде жестко прикрепленной к стенке среднего бункера опоры с двумя разными по диаметру и длине круглыми упорами и четырьмя ее разными ушками с пятью отверстиями, у которых общая ось двух нижних отверстий, расположенных в первом и во втором ушках, параллельна общей оси остальных трех верхних отверстий, расположенных во втором, третьем и в четвертом ушках, при этом общие оси отверстий параллельны к наклонной поверхности опоры, а между третьим и четвертым ушками частично расположен рычаг с отверстием, совмещенном с их отверстиями, жестко прикрепленный к валу блокировки с возможностью взаимодействия с круглым упором, расположенным под третьим и четвертым ушками, при достигнутом совмещении отверстия рычага с соосными отверстиями в последних трех ушках, в которые параллельно валу блокировки установлен круглый фиксатор, жестко прикрепленный левым концом перпендикулярно к ручке с отверстием, расположенной частично между первым и вторым ушками параллельно наклонной поверхности опоры с возможностью совмещения отверстия с отверстиями этих ушек для установки запорно-пломбирующего устройства (ЗПУ) и взаимодействия с круглым упором, расположенным возле торцов этих ушек, при достигнутом совмещении отверстия в нижнем крайнем положении и удержания ее в этом положении за счет смещения вправо центра тяжести ручки относительно оси вращения круглого фиксатора, самопроизвольное горизонтальное перемещение которых ограничено ушками, при этом круглый фиксатор установлен с возможностью вращения перемещением ручки вверх в вертикальной плоскости при снятом ЗПУ и после выведения ее из зацепления с первым ушком возможностью горизонтального перемещения вместе с ней, необходимого для выдвижения круглого фиксатора из отверстий четвертого ушка и рычага, которое ограничено шайбой, жестко прикрепленной к круглому фиксатору возле третьего ушка и упирающейся в поверхность второго ушка при выдвинутом круглом фиксаторе с ручкой.

Техническим преимуществом заявляемого механизма является возможность применения валов приводов разной длины на шиберных разгрузочных устройствах в зависимости от ширины рамы кузова вагона-хоппера, благодаря выполнению корпуса с жестко прикрепленными к наружным вертикальным поверхностям направляющих опор кронштейнами с продольными пазами, позволяющими выполнять при помощи болтового соединения крепление к ним неразъемных подшипников скольжения валов разной длины с увеличенным расстоянием между подшипниками, зафиксированными дополнительно от горизонтальных перемещений упорами, жестко прикрепленными к кронштейнам с возможностью демонтажа и замены их вместе с валом во время ремонта, при этом неразъемные подшипники скольжения жестче, проще в изготовлении и дешевле разъемных, а увеличенное расстояние между ними и расположение их между муфтами и шестернями вала позволяет уменьшить длину его консольных частей и изгиб от консольных нагрузок, возникающих при повороте вала при открывании-закрывании вручную ломом или с применением внешнего механического привода.

Кроме этого верхние углы контура зубьев реек механизма перемещения в отличие от прототипа выполнены с закруглениями, исключающими задиры поверхностей зубьев и уменьшающими динамическую нагрузку за счет уменьшения эффекта кромочного удара при входе зубьев в зацепление и выходе их из зацепления, а для повышения эксплуатационной надежности, снижения металлоемкости и трудоемкости изготовления механизма перемещения шиберной заслонки, направляющих опор вал привода снабжен шестернями, имеющими зубья в виде шести неполных цевок, а за счет исключения резинового уплотнения из применения и выполнения корпуса с наклонным козырьком возле выхода шиберной заслонки из корпуса и с уголками, расположенными большой полкой с углом наклона к горизонту и установленными со стенками корпуса по периметру проема с минимальным зазором между ними и горизонтальной поверхностью шиберной заслонки, исключающим просыпание груза, повышена надежность шиберных разгрузочных устройств, уменьшены усилия по перемещению шиберной заслонки, улучшено истечение груза.

Кроме этого невозможны ложное запирание полностью задвинутых шиберных заслонок упорами откидными и установка при этом ЗПУ, уменьшается время отпирания-запирания шиберных заслонок, следовательно повышается производительность труда при их отпирании-запирании, благодаря выполнению упоров откидных с рычагом с отверстием и вала блокировки с кривошипами, шарнирно связанными посредством шатунов с соответствующими рычагами упоров откидных для одновременного их перемещения при отпирании-запирании шиберных заслонок.

Благодаря фиксации рычага вала блокировки круглым фиксатором через отверстия в рычаге и в ушках опоры, установки ЗПУ в отверстия ручки фиксатора и ушках опоры повышена надежность ЗПУ в эксплуатации за счет устранения поперечных нагрузок на него, возникающих от воздействия вибрации рычага во время движения вагона.

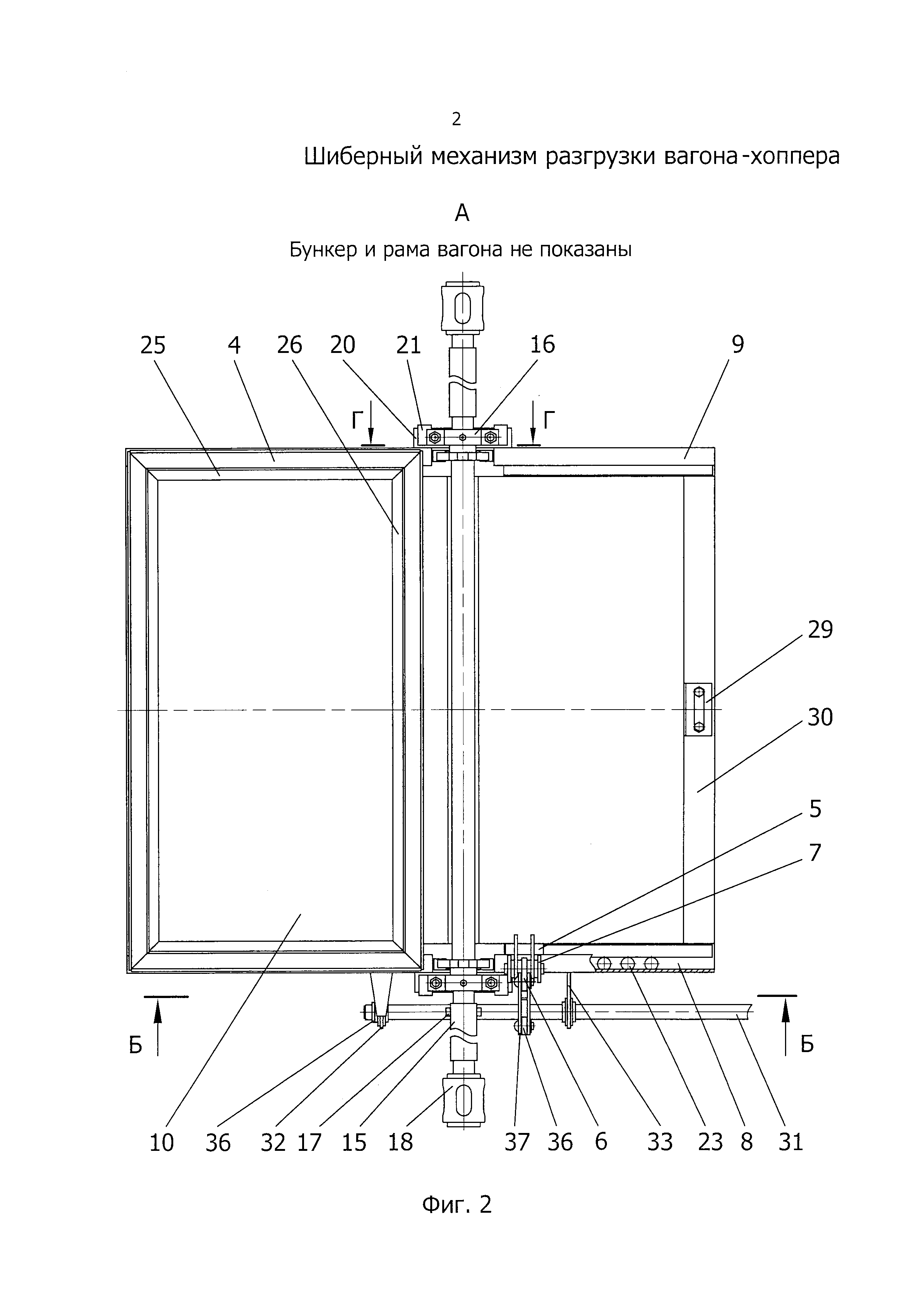

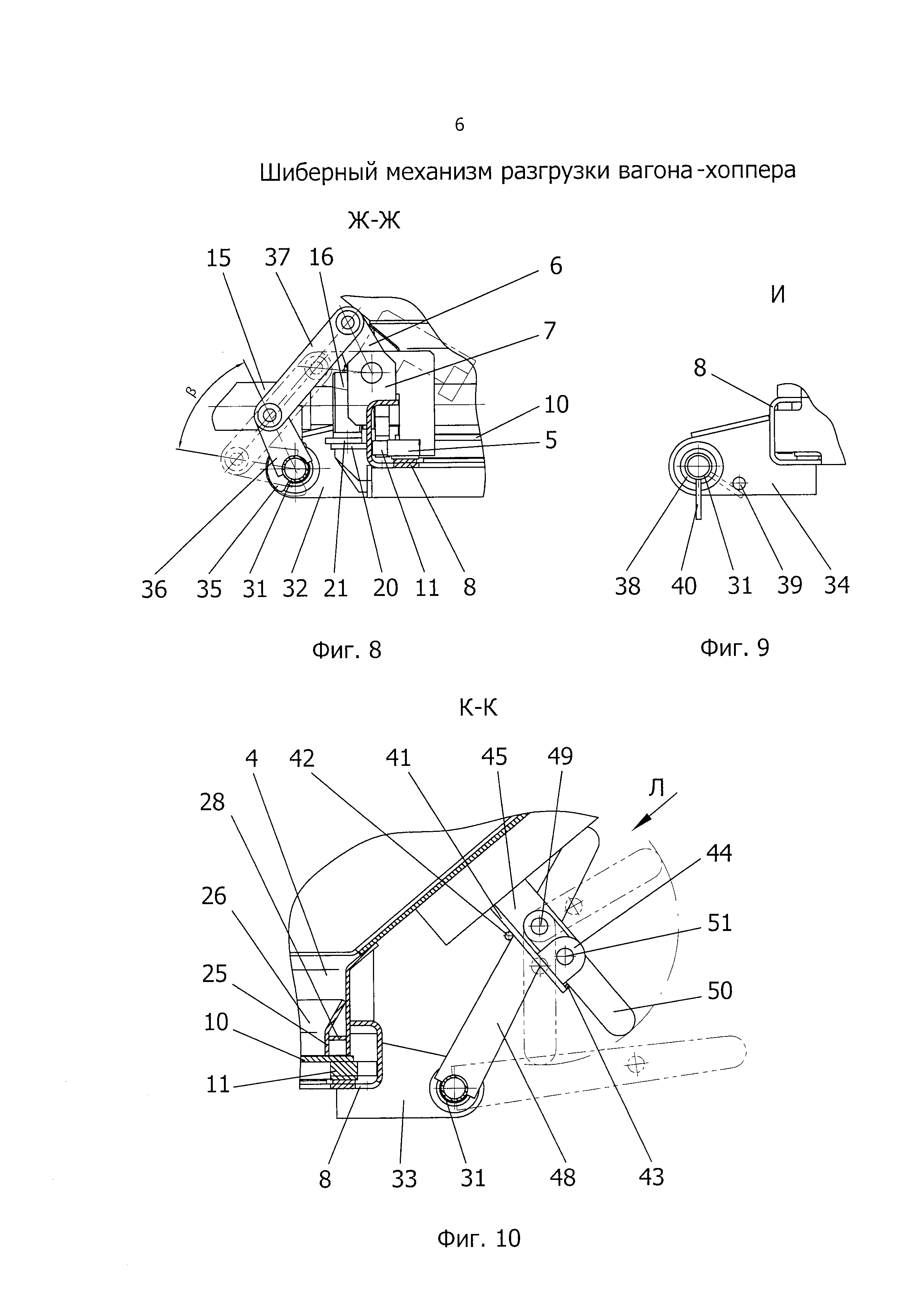

Изобретение поясняется чертежами, где на фиг. 1 - шиберный механизм разгрузки вагона-хоппера в положении «закрыто», общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - выносной элемент В на фиг. 3; на фиг. 5 - разрез Г-Г на фиг. 2; на фиг. 6 - выносной элемент Д на фиг. 3; на фиг. 7 - разрез Е-Е на фиг. 1 (штрихпунктирной с двумя точками тонкой линией - сектор в положении «открыто»); на фиг. 8 - разрез Ж-Ж на фиг. 1 (штрихпунктирной с двумя точками тонкой линией - рычаг с упором откидным, кривошип и шатун в положении «открыто»); на фиг. 9 - вид И на фиг. 1 (штрихпунктирной с двумя точками тонкой линией - ребро вала блокировки в положении «открыто»); на фиг. 10 - разрез К-К на фиг. 1 (штрихпунктирной с двумя точками тонкой линией - ручка и рычаг вала блокировки в положении «открыто»); на фиг. 11 - вид Л на фиг. 10 (штрихпунктирной с двумя точками тонкой линией - ручка и круглый фиксатор в положении «открыто»).

Заявляемый шиберный механизм разгрузки вагона-хоппера содержит шиберные разгрузочные устройства 1 и 2, жестко прикрепленные к бункерам кузова, и устройство для запирания шиберных заслонок 3 (фиг. 1).

Каждое из шиберных разгрузочных устройств (фиг. 1-10) содержит корпус 4, упор откидной 5, снабженный жестко прикрепленным к его втулке рычагом 6 с отверстием для постоянного взаимодействия с устройством для запирания шиберных заслонок 3, установленный на ушках 7, жестко прикрепленных к оси его вращения и к направляющей опоре 8 или 9 корпуса 4, шиберную заслонку 10, перемещающуюся по направляющим опорам 8 и 9 при помощи механизма перемещения, состоящего из двух реек 11 с прямоугольными сквозными впадинами 12 и зубьями 13 с прямоугольным контуром, выполненными заодно с рамой шиберной заслонки с закруглениями верхних углов контура зубьев с радиусами r=0,037 от шага зацепления t, исключающими задиры поверхностей зубьев и уменьшающими динамическую нагрузку за счет уменьшения эффекта кромочного удара при входе зубьев в зацепление и выходе их из зацепления, и двух шестерен 14, имеющих зубья в виде шести неполных цевок, жестко прикрепленных к валу привода 15 шиберной заслонки, установленному в двух подшипниковых опорах скольжения 16, имеющему возле одной подшипниковой опоры упор 17 с пазом для взаимодействия с устройством для запирания шиберных заслонок, а на концах - муфты 18 для его вращения вручную ломом или с применением внешнего механического привода в местах интенсивной разгрузки вагонов. Для повышения эксплуатационной надежности, снижения металлоемкости и трудоемкости изготовления механизма перемещения шиберной заслонки 10, направляющих опор 8 и 9 вал привода 15 снабжен шестернями 14 (фиг. 3, 4), имеющими зубья в виде шести неполных цевок 19, выполненных по окружностям с сопрягаемыми радиусами r1 и r2 заодно со ступицами, жестко прикрепленными к нему для обеспечения зацепления с зубьями реек и размещения внутри направляющих опор, при этом рейки и шестерни имеют одинаковый шаг зацепления t, равный радиусу делительной окружности Rd шестерен, проходящей через центры окружностей радиусов r1 шести неполных цевок, толщина зуба у которых S1=2r1=0,4486Rd, высота головки зуба h1=r1=0,2243Rd, высота зуба h=0,4673Rd, а корень зуба - нерабочая часть ножки зуба по радиусам r2=0,4167r1=0,0935Rd от незамкнутой окружности радиуса r1 плавно переходит к радиусу окружности впадин Ri=0,757Rd шестерен, расположение центра вращения O1 которых на расстоянии Н=0,8411Rd от верхних горизонтальных поверхностей зубьев реек, при толщине зуба у которых S2=0,467t, обеспечивает надежное однозубое зацепление, так как при таких эмпирических зависимостях геометрических размеров его, оно малочувствительно к ошибкам межцентрового расстояния, легче переносит загрязнение и связано с перекатыванием и скольжением неполных цевок по линейному контакту по рабочим поверхностям зубьев реек 11, в которых сквозные прямоугольные впадины 12 обеспечивают полное самоочищение передачи от остатков перевозимого груза и мусора путем их проталкивания через эти впадины неполными цевками шестерен 14.

Для применения шиберных разгрузочных устройств на вагонах-хопперах с разной шириной рамы кузова, уменьшения длины консольных частей вала, изгиба его от консольных нагрузок, возникающих при повороте вала при открывании-закрывании вручную ломом или с применением внешнего механического привода и снижения металлоемкости и трудоемкости изготовления подшипников вала привода, замены их вместе с валом во время ремонта вал привода выполнен по длине в зависимости от ширины рамы кузова вагона-хоппера и установлен в неразъемных подшипниках скольжения 16 с увеличенным расстоянием между ними, расположенных между его муфтами и шестернями, с возможностью демонтажа и замены его вместе с подшипниками во время ремонта, для чего корпус 4 снабжен жестко прикрепленными к наружным поверхностям вертикальных стенок направляющих опор кронштейнами 20 с продольными пазами, через которые подшипники скольжения закреплены к ним болтовыми соединениями и после регулировки зубчатого зацепления зафиксированы дополнительно от горизонтальных перемещений упорами 21, жестко прикрепленными к кронштейнам.

Для размещения шестерен с валом направляющие опоры 8 и 9 снабжены пазами 22, выполнение которых обеспечивает вместе с кронштейнами необходимую прочность направляющих опор и требует меньшей материалоемкости и трудоемкости при их изготовлении, так как для размещения шестерен полностью вырезаны на ширину паза только их верхние полки с плавными переходами к частичным врезкам в их вертикальных стенках, необходимым для размещения с зазором половины диаметра вала привода шиберной заслонки, и не требуется усиления их в области пазов дополнительными для этого специальными деталями (фиг. 5).

Для удаления остатков перевозимого груза и мусора после проталкивания их через впадины неполными цевками шестерен 14 в направляющих опорах вдоль перемещения шиберной заслонки предусмотрены дренажные отверстия 23, выполненные с шагом, равным шагу между сквозными прямоугольными впадинами между зубьями в рейках (фиг. 2, 3, 5).

Для предотвращения попадания атмосферной влаги на шиберную заслонку и в перевозимый груз корпус снабжен наклонным козырьком 24 (фиг. 3, 6), а для улучшения истечения груза, исключения просыпания его и уменьшения усилий для перемещения шиберной заслонки за счет исключения резинового уплотнения из применения он снабжен уголками 25 и 26, расположенными большой полкой с углом наклона α к горизонту и установленными со стенками корпуса по периметру проема с минимальным зазором S между ними и горизонтальной поверхностью шиберной заслонки, исключающем просыпание груза. При этом для уменьшения удельного давления груза на минимальные зазоры по периметру наружных стенок корпуса вертикальные полки уголков расположены от них на расстоянии А, образуя с ними лабиринт (фиг. 3, 6, 10).

Для предотвращения скопления остатков груза между полками уголков 25, 26 и стенками корпуса он снабжен планками 27 и 28, жестко прикрепленными к ним по периметру проема на расстоянии Б от нижних торцов наружных стенок корпуса (фиг. 3, 6, 10).

Для ограничения перемещения шиберной заслонки при полностью открытом проеме люка шиберное разгрузочное устройство имеет ограничитель 29, закрепленный болтовыми соединениями к швеллеру 30 корпуса.

Устройство для запирания шиберных заслонок (фиг. 1-3, 7-11) состоит из вала блокировки 31, установленного во втулках кронштейнов 32, 33 и 34, жестко прикрепленных к направляющим корпусов шиберных разгрузочных устройств, возле которых к нему жестко прикреплены секторы 35, расположенные частично в пазах упоров 17 для предотвращения несанкционированного вращения валов приводов и предохранения неполных цевок шестерен от поломок, и кривошипы 36, шарнирно соединенные посредством шатунов 37 с рычагами 6 упоров откидных 5, расположенных в нижнем крайнем положении для взаимодействия с соответствующими торцами реек полностью задвинутых шиберных заслонок при фиксации их в положении «закрыто» от самопроизвольного открывания во время движения вагона.

Для восприятия осевых нагрузок вал блокировки имеет кольцо 38 возле левого торца втулки кронштейна 32 и кольцо 38 возле правого торца втулки кронштейна 34, имеющего круглый упор 39, ограничивающий поворот вала блокировки на угол β из положения «закрыто» в положение «открыто» взаимодействием с его ребром 40.

Для отпирания и запирания полностью задвинутых шиберных заслонок путем поворота вала блокировки на угол β, фиксации его от поворота в положении «закрыто» вал блокировки снабжен устройством поворота и фиксации, выполненным в виде жестко прикрепленной к стенке среднего бункера опоры 41 с разными по диаметру и длине двумя круглыми упорами 42, 43 и четырьмя ее разными ушками 44, 45, 46, 47 с пятью отверстиями, у которых общая ось двух нижних отверстий, расположенных в первом ушке 44 и во втором ушке 45, параллельна общей оси остальных трех верхних отверстий, расположенных во втором ушке 45, в третьем ушке 46 и в четвертом ушке 47. При этом общие оси отверстий параллельны к наклонной поверхности опоры, а между третьим ушком 46 и четвертым ушком 47 частично расположен рычаг 48 с отверстием, совмещенном с их отверстиями, жестко прикрепленный к валу блокировки с возможностью взаимодействия с расположенным под третьим ушком 46 и четвертым ушком 47 круглым упором 42 при достигнутом совмещении отверстия рычага с соосными отверстиями в последних трех ушках 45, 46, 47, в которые параллельно валу блокировки установлен круглый фиксатор 49, жестко прикрепленный левым концом перпендикулярно к ручке 50 с отверстием, расположенной частично между первым ушком 44 и вторым ушком 45 параллельно наклонной поверхности опоры с возможностью совмещения отверстия с отверстиями этих ушек для установки запорно-пломбирующего устройства (ЗПУ) 51 и взаимодействия с расположенным возле торцов этих ушек с круглым упором 43 при достигнутом совмещении отверстия в нижнем крайнем положении и удержания ее в этом положении за счет смещения вправо центра тяжести ручки относительно оси вращения круглого фиксатора, самопроизвольное горизонтальное перемещение которых ограничено ушками. Кроме этого круглый фиксатор установлен с возможностью вращения перемещением ручки вверх в вертикальной плоскости при снятом ЗПУ и после выведения ее из зацепления с первым ушком 44 возможностью горизонтального перемещения вместе с ней, необходимого для выдвижения круглого фиксатора из отверстий четвертого ушка 47 и рычага, которое ограничено шайбой 52, жестко прикрепленной к круглому фиксатору возле третьего ушка 46 и упирающейся в поверхность второго ушка 45 при выдвинутом круглом фиксаторе с ручкой.

Механизм разгрузки работает следующим образом.

Для отпирания шиберных заслонок шиберных разгрузочных устройств необходимо демонтировать запорно-пломбирующее устройство (ЗПУ) 51, поднять ручку 50 вверх до выведения ее из зацепления с первым ушком 44 (фиг. 10 - штрихпунктирной с двумя точками тонкой линией - ручка в выведенном из зацепления с ушком положении) и усилием руки на ручку произвести влево перемещение круглого фиксатора 49 до соприкосновения шайбы 52 со вторым ушком 45. При этом положении круглый фиксатор вышел из отверстий четвертого ушка 47 и рычага 48, создав возможность для перемещения рычага, а освобожденная от усилия руки ручка за счет собственного веса принимает нижнее вертикальное положение (фиг. 10 и 11 - штрихпунктирной с двумя точками тонкой линией - ручка в нижнем вертикальном положении, круглый фиксатор в положении «открыто»).

После этого усилием рук рычаг 48 опустить вниз (фиг. 10 - штрихпунктирной с двумя точками тонкой линией - ручка и рычаг вала блокировки в положении «открыто»). При этом вал блокировки 31 повернулся на угол β, секторы 35 вышли из пазов упоров 17 валов приводов 15, а упоры откидные 5 поднялись вверх, выйдя из зацепления с торцами реек шиберных заслонок 10, обеспечив их полное отпирание и доступ для вращения валов приводов (фиг. 7 и 8). Открытое положение вала блокировки зафиксировано ребром 40, прижатым к круглому упору 39 (фиг. 9). Удержание вала блокировки при достигнутом угле поворота обеспечивается за счет смещения центра тяжести рычага, секторов, кривошипов вправо относительно оси вращения вала блокировки, а также смещения центра тяжести рычагов упоров откидных вправо относительно их осей вращения и воздействия массы шатунов на кривошипы вала блокировки и рычаги упоров откидных.

Для открывания шиберной заслонки 10 (фиг. 2 и 3) необходимо вставить конец лома в паз одной из муфт 18 и поворачивать вал привода 15 с шестернями 14 в сторону дальней стенки корпуса 4 шиберного разгрузочного устройства. При вращении вала привода неполные цевки шестерен взаимодействуют с сопрягаемыми прямоугольными зубьями реек и перемещают шиберную заслонку по направляющим. Полное открывание проема люка каждого шиберного разгрузочного устройства визуально определяется касанием шиберной заслонки в ограничитель 29.

Закрывание шиберных заслонок 10, запирание упорами откидными 5 полностью задвинутых шиберных заслонок, фиксация вала блокировки 31 при их запертом положении и опломбирование всех разгрузочных люков одним ЗПУ выполняются в обратной последовательности.

Реферат

Изобретение относится к железнодорожному транспорту, а именно к конструкции вагонов-хопперов с шиберными разгрузочными устройствами. Шиберный механизм разгрузки вагона-хоппера с шиберным разгрузочным устройством (1) и устройством для запирания шиберных заслонок (3) содержит корпус, в кронштейнах которого выполнены продольные пазы для подшипников скольжения, фиксируемых упорами после регулировки зубчатого зацепления механизма перемещения. Упор откидной снабжен рычагом с отверстием для взаимодействия с устройством для запирания шиберных заслонок. Верхние углы контура зубьев реек механизма перемещения шиберной заслонки и зубья шестерен выполнены с закруглениями, исключающими задиры поверхностей зубьев. Корпус выполнен с наклонным козырьком возле выхода шиберной заслонки из корпуса и с уголками, установленными по периметру проема с минимальным зазором между ними и горизонтальной поверхностью шиберной заслонки. Вал блокировки снабжен устройством поворота и фиксации. Изобретение повышает производительность труда и надежность. 3 з.п. ф-лы, 11 ил.

Комментарии