Ремень фрикционной трансмиссии и способ его изготовления, а также система ременной трансмиссии - RU2608207C2

Код документа: RU2608207C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к ремням фрикционных трансмиссий, способам изготовления ремней фрикционных трансмиссий и системам ременных трансмиссий.

УРОВЕНЬ ТЕХНИКИ

Хорошо известно применение ремней фрикционных трансмиссий, таких как поликлиновой ремень и клиновой ремень, в качестве средства для передачи крутящего момента двигателя и мотора. Также хорошо известно, что когда ремень фрикционной трансмиссии намокает во время его работы, происходит так называемое явление прерывистого скольжения на шкиве, и что вследствие явления прерывистого скольжения возникает шум. Для снижения такого шума принимались разнообразные меры.

Например, Патентный Документ 1 раскрывает поликлиновой ремень с его поликлиновой поверхностью, покрытой пленкой из смолы на основе полиэтилена с низкой молекулярной массой, которая содержит частицы фторного производного.

Патентный Документ 2 представляет поликлиновой ремень, в котором поликлиновая поверхность, на которую нанесено такое покрытие, как текстильная ткань, покрыта барьерным слоем, выполненным из термопластичного материала, и по меньшей мере покрытие на боковой поверхности частично внедрено в часть толщины барьерного слоя.

Патентный Документ 3 раскрывает поликлиновой ремень, в котором поликлиновая поверхность покрыта текстильной тканью, и т.д., и между корпусом ремня и текстильной тканью размещен слой термопластичной смолы.

ПАТЕНТНЫЕ ДОКУМЕНТЫ

Патентный Документ 1: Японский перевод публикации Международной Заявки PCT № 2009-533606;

Патентный Документ 2: Публикация нерассмотренной заявки на патент Японии № 2010-101489; и

Патентный Документ 3: Публикация нерассмотренной заявки на патент Японии № 2002-122187.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение направлено на ремень фрикционной трансмиссии, который имеет корпус ремня, выполненный из каучуковой композиции и надетый на шкивы для передачи мощности, причем ремень фрикционной трансмиссии включает: пленку из термопластичной смолы, размещенную для покрытия контактирующей со шкивом поверхности корпуса ремня; и порошковый слой, выполненный из частиц порошка с пониженным коэффициентом трения, нанесенный на поверхностную сторону пленки из термопластичной смолы, причем порошковый слой включает частицы порошка с пониженным коэффициентом трения, погруженные в пленку из термопластичной смолы, частицы порошка с пониженным коэффициентом трения, находящиеся на поверхности пленки из термопластичной смолы и открытые наружу, и частицы порошка с пониженным коэффициентом трения, агломерированные и налипшие на частицы порошка с пониженным коэффициентом трения, находящиеся на поверхности пленки из термопластичной смолы и открытые наружу.

Настоящее изобретение направлено на ремень фрикционной трансмиссии, который имеет корпус ремня, выполненный из каучуковой композиции и надетый на шкивы для передачи мощности, причем порошковый слой сформирован заблаговременно напылением частиц порошка с пониженным коэффициентом трения на формующую поверхность пресс-формы для формования ремня, на которой производится формование контактирующей со шкивом стороны ремня фрикционной трансмиссии, причем образующую ремень корпусную деталь, состоящую из несшитой каучуковой композиции, покрытой термопластичной смолой, под давлением приваривают к порошковому слою, и несшитую каучуковую композицию подвергают сшиванию при температуре формования, при которой частицы порошка с пониженным коэффициентом трения не расплавляются и при которой термопластичная смола размягчается или расплавляется.

Система ременной трансмиссии согласно настоящему изобретению включает: ремень фрикционной трансмиссии согласно настоящему изобретению и множество шкивов, на которые надет корпус ремня фрикционной трансмиссии.

Способ изготовления ремня фрикционной трансмиссии согласно настоящему изобретению является таким, что порошковый слой формируют заблаговременно напылением частиц порошка с пониженным коэффициентом трения на формующую поверхность пресс-формы для формования ремня, на которой производят формование контактирующей со шкивом стороны ремня фрикционной трансмиссии, причем образующую ремень корпусную деталь, состоящую из несшитой каучуковой композиции, покрытой термопластичной смолой, под давлением приваривают к порошковому слою, и несшитую каучуковую композицию подвергают сшиванию при температуре формования, при которой частицы порошка с пониженным коэффициентом трения не расплавляются и при которой термопластичная смола размягчается или расплавляется.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

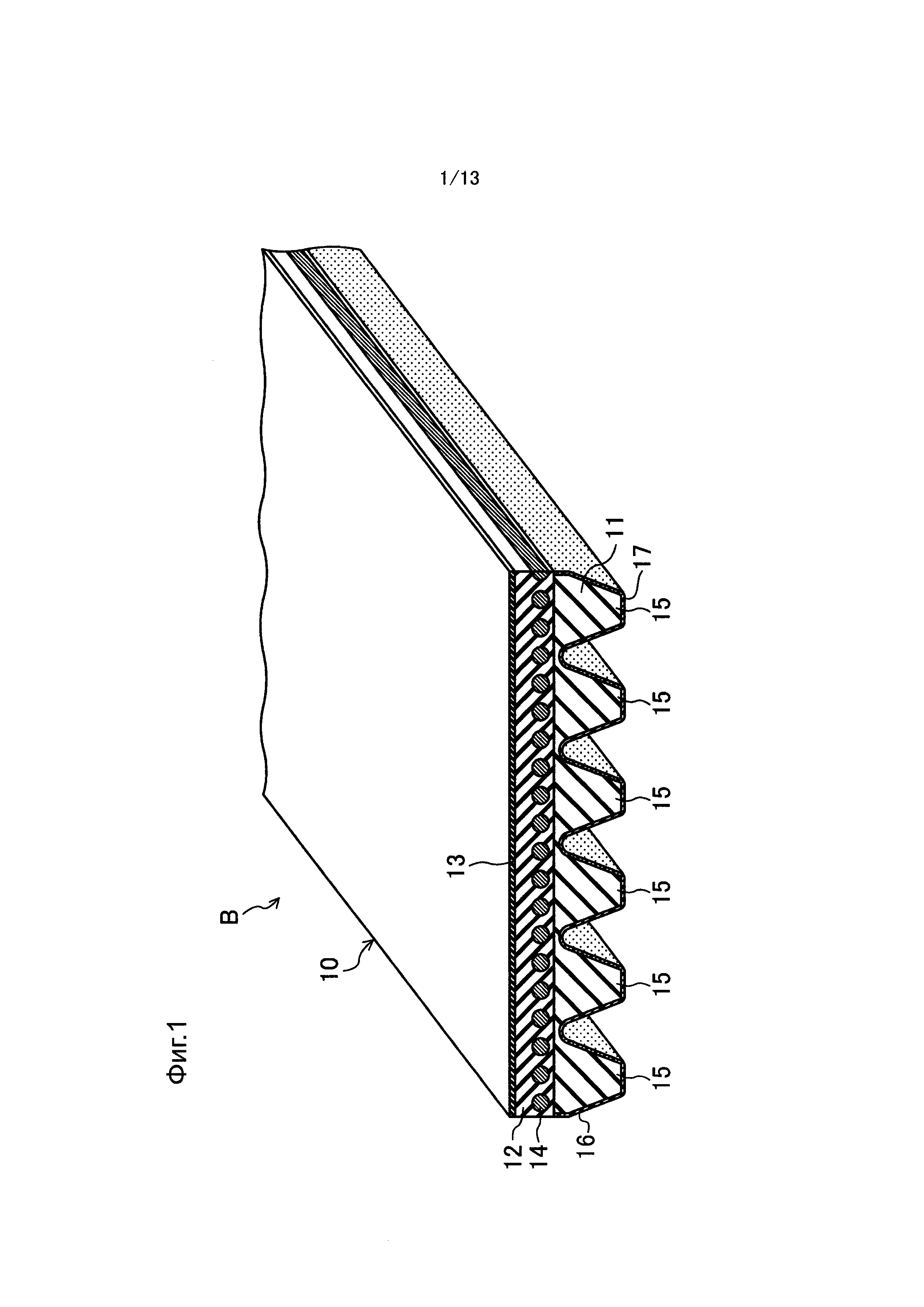

ФИГ. 1 представляет косую проекцию поликлинового ремня согласно первому варианту осуществления.

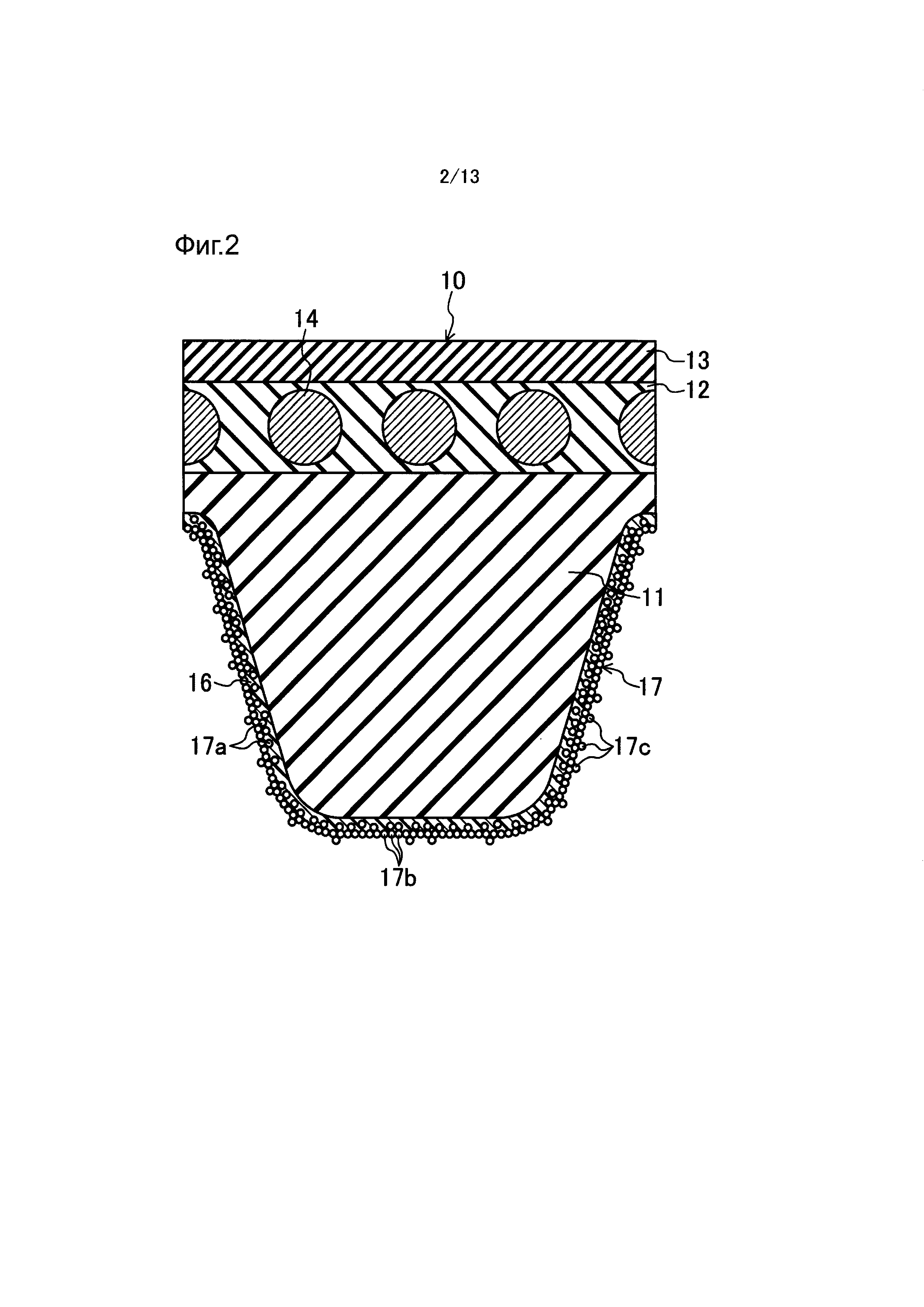

ФИГ. 2 представляет в разрезе основную часть поликлинового ремня согласно первому варианту осуществления.

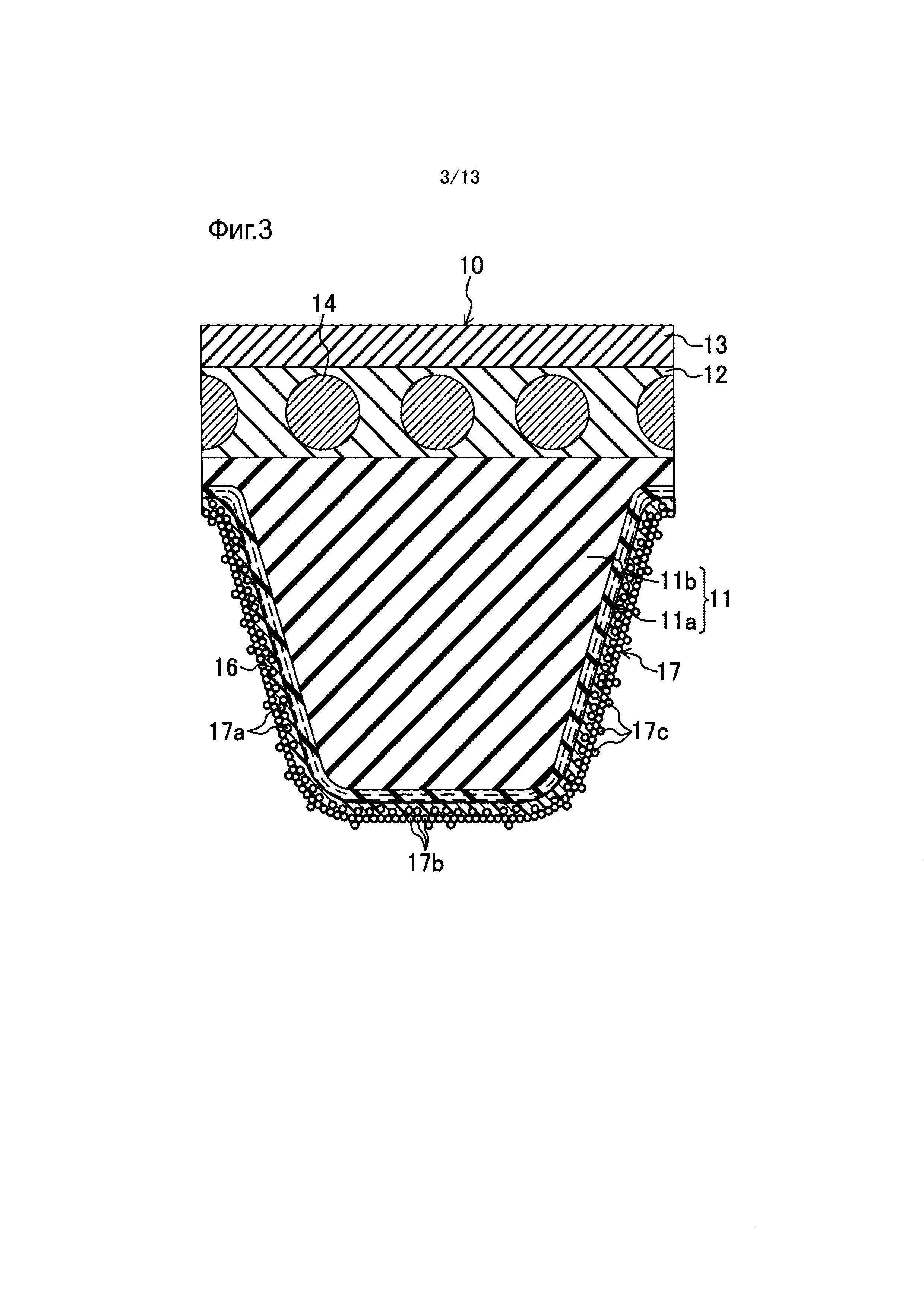

ФИГ. 3 представляет в разрезе основную часть поликлинового ремня согласно одной версии первого варианта осуществления.

ФИГ. 4 представляет в разрезе поликлиновой поверхностный слой поликлинового ремня согласно первому варианту осуществления.

ФИГ. 5 представляет конфигурацию шкивов системы вспомогательной ременной трансмиссии автомобиля с использованием поликлинового ремня согласно первому варианту осуществления.

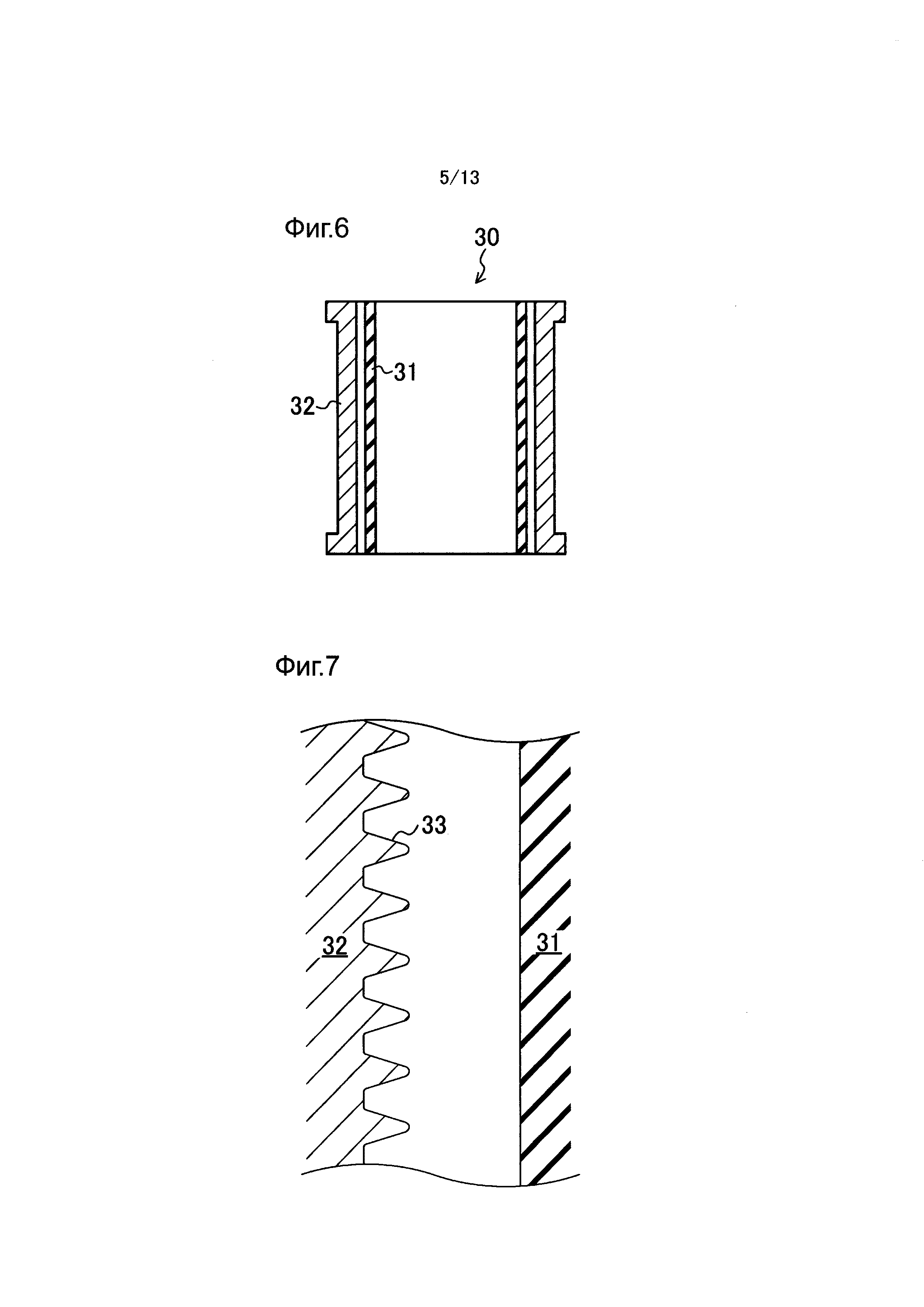

ФИГ. 6 представляет вид в вертикальном разрезе пресс-формы для формования ремня, применяемой при изготовлении поликлинового ремня согласно первому варианту осуществления.

ФИГ. 7 представляет увеличенный вид в вертикальном разрезе части пресс-формы для формования ремня, применяемой при изготовлении поликлинового ремня согласно первому варианту осуществления.

ФИГ. 8 представляет схему для разъяснения стадии напыления порошка на наружную пресс-форму при изготовлении поликлинового ремня согласно первому варианту осуществления.

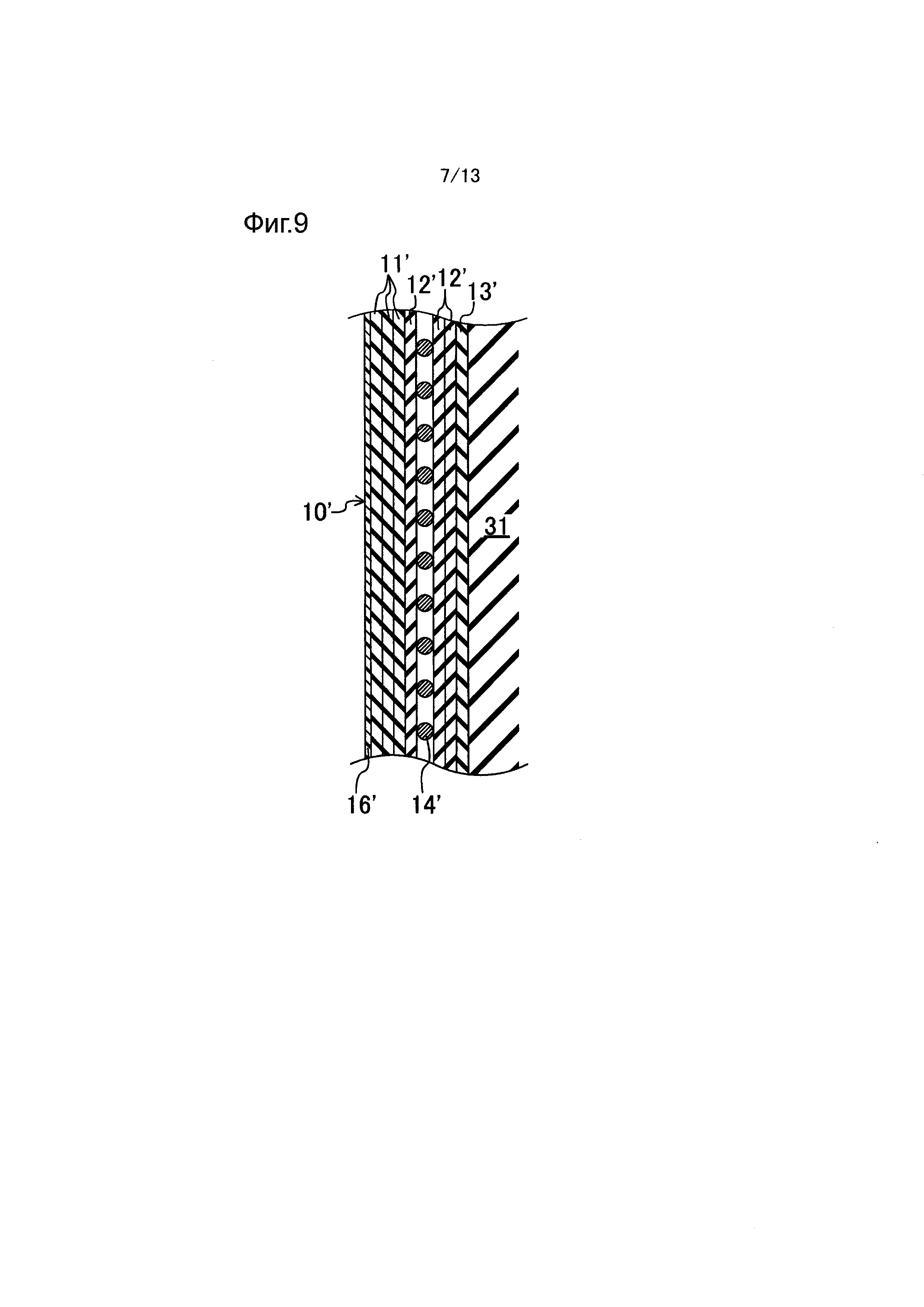

ФИГ. 9 представляет схему для разъяснения стадии размещения несшитого каучукового листа и т.д., на внутренней пресс-форме при изготовлении поликлинового ремня согласно первому варианту осуществления.

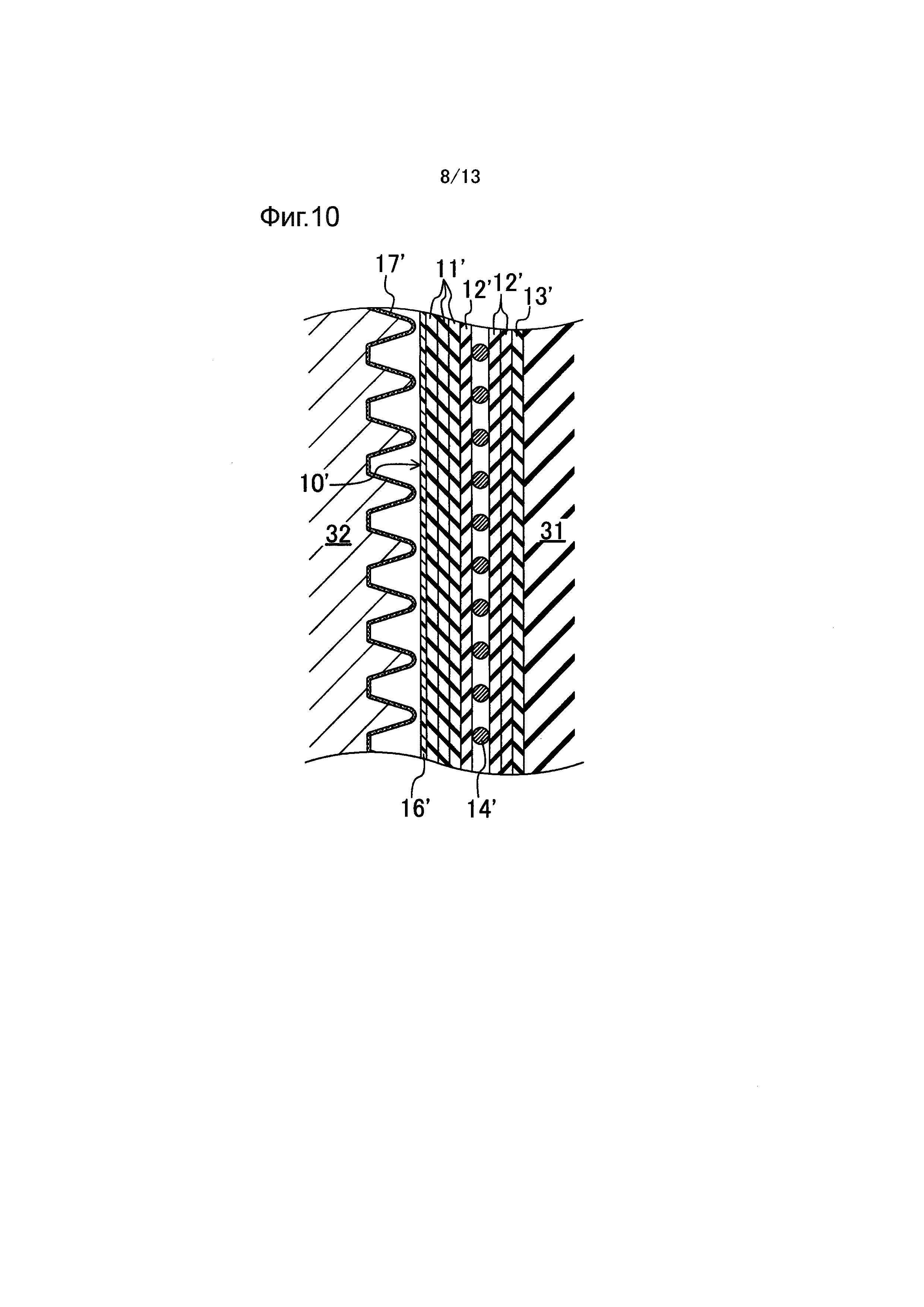

ФИГ. 10 представляет схему для разъяснения стадии позиционирования внутренней пресс-формы внутри наружной пресс-формы при изготовлении поликлинового ремня согласно первому варианту осуществления.

ФИГ. 11 представляет схему для разъяснения стадии формования заготовки ремня при изготовлении поликлинового ремня согласно первому варианту осуществления.

ФИГ. 12А представляет в разрезе поликлиновой поверхностный слой поликлинового ремня согласно первому стандартному примеру.

ФИГ. 12В представляет в разрезе поликлиновой поверхностный слой поликлинового ремня согласно второму стандартному примеру.

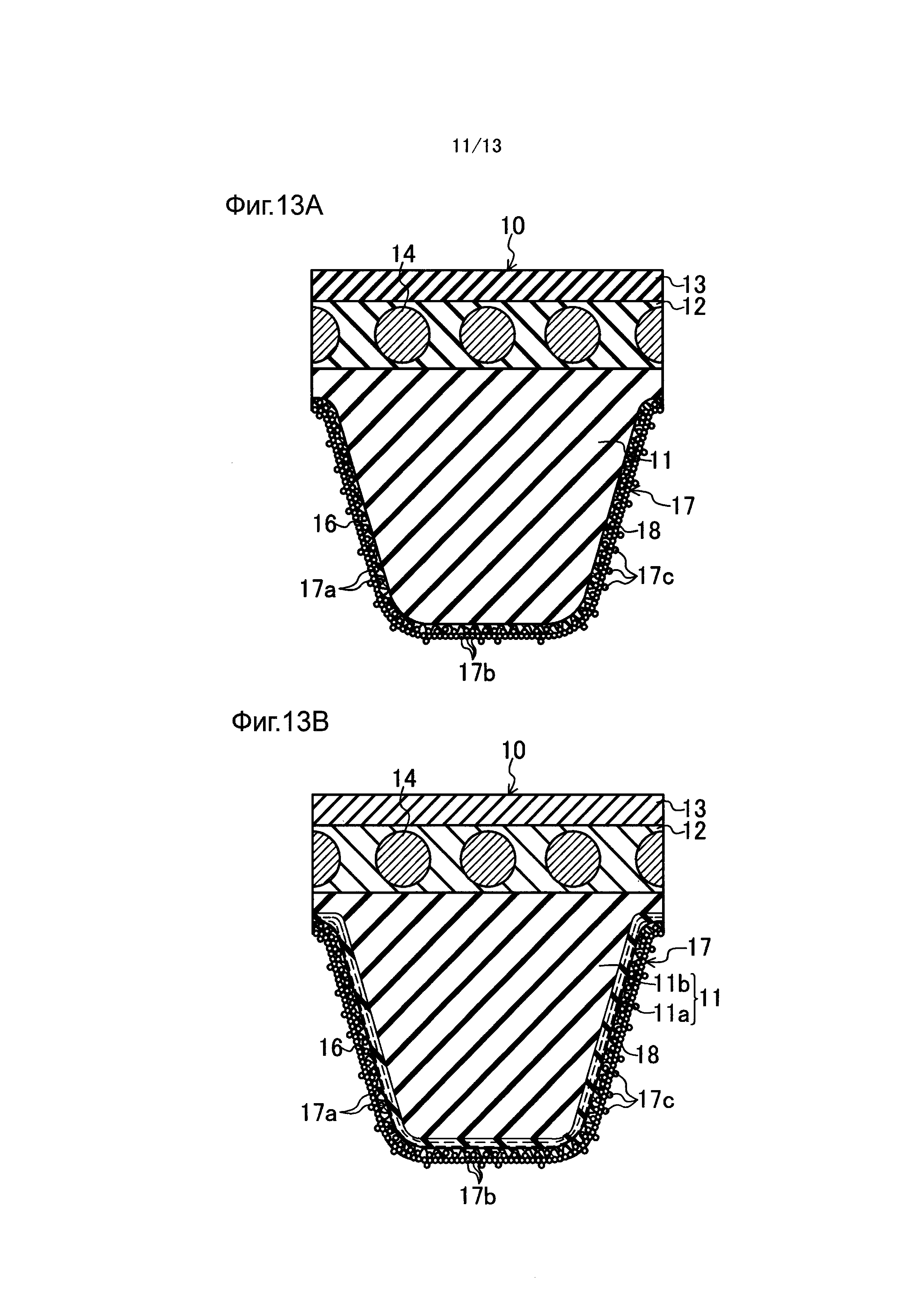

ФИГ. 13А представляет вид в разрезе основной части поликлинового ремня согласно второму варианту осуществления.

ФИГ. 13В представляет вид в разрезе основной части поликлинового ремня согласно одной версии второго варианта осуществления.

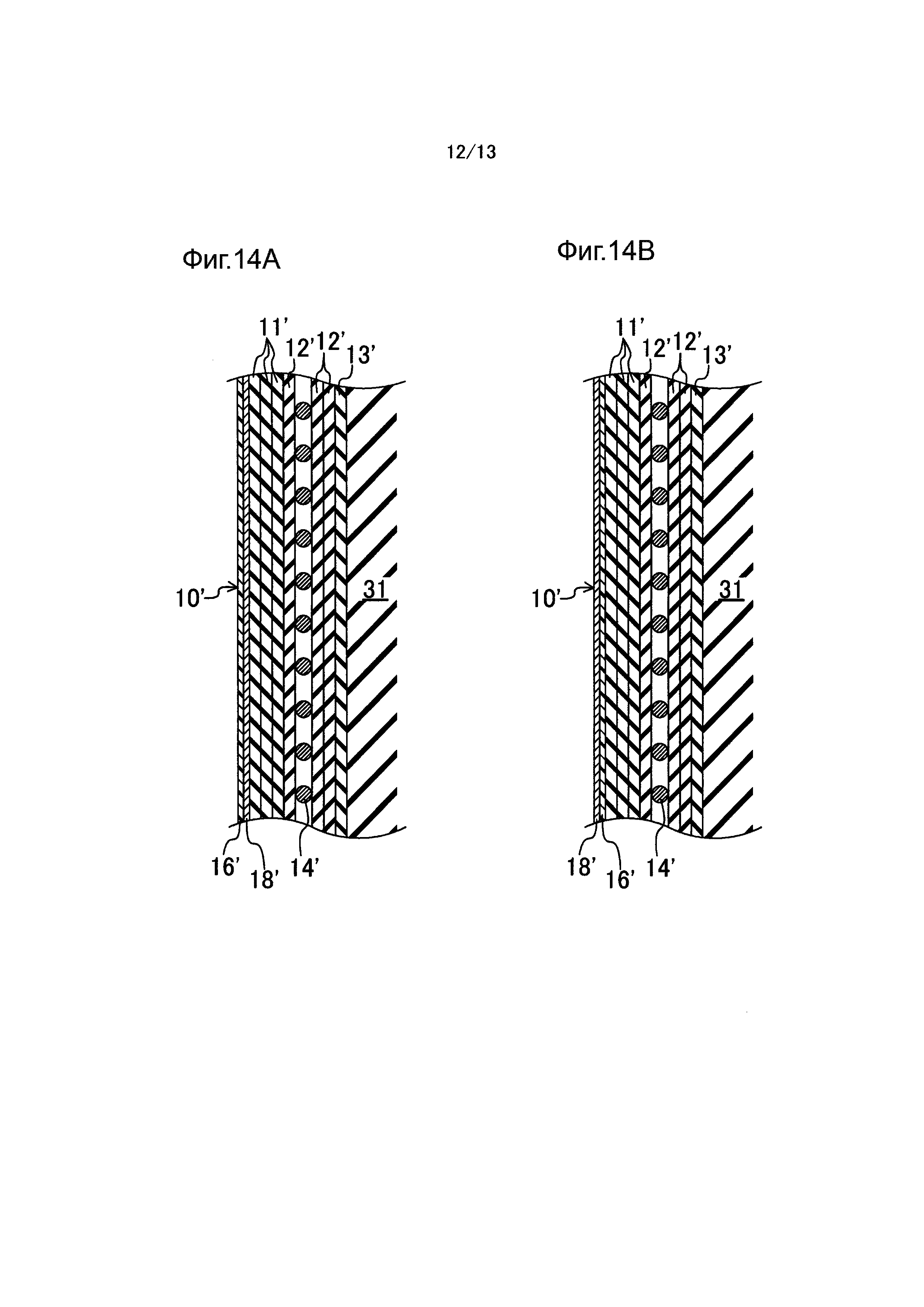

ФИГ. 14А и ФИГ. 14В представляют схемы для разъяснения стадии размещения несшитого каучукового листа и т.д., на внутренней пресс-форме при изготовлении поликлинового ремня согласно второму варианту осуществления.

ФИГ. 15 представляет конфигурацию шкивов стенда для испытания работы ремня на шум при рассогласованном движении ремня.

ФИГ. 16 представляет конфигурацию шкивов стенда для испытания работы ремня на шум при изменении вращения во время движения ремня.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Варианты осуществления будут подробно описаны ниже со ссылкой на чертежи.

Первый вариант осуществления изобретения

ФИГ. 1 и ФИГ. 2 показывают поликлиновой ремень В (ремень фрикционной трансмиссии) согласно первому варианту осуществления. Поликлиновой ремень В согласно первому варианту осуществления используют, например, в системе вспомогательной ременной трансмиссии автомобиля, размещенной в моторном отсеке автомобиля. Поликлиновой ремень B согласно первому варианту осуществления имеет, например, длину от 700 до 3000 мм, ширину от 10 до 36 мм и толщину от 4,0 до 5,0 мм.

Поликлиновой ремень B согласно первому варианту осуществления включает трехслойный корпус 10 поликлинового ремня, который включает каучуковый слой 11 сжатия на внутренней поверхности ремня, промежуточный адгезионный каучуковый слой 12 и задний каучуковый слой 13 на наружной поверхности ремня. Корд 14, размещенный таким образом, чтобы сформировать спиральную конфигурацию с определенным шагом по направлению ширины ремня, погружен в адгезионный каучуковый слой 12.

Каучуковый слой 11 сжатия включает множество V-образных ребер 15, которые выступают из внутренней поверхности ремня. Каждое из множества V-образных ребер 15 имеет форму ребра, протяженного в продольном направлении ремня, и имеет поперечное сечение по существу перевернутого треугольника. V-образные ребра 15 размещены параллельно друг другу по направлению ширины ремня. Каждое из V-образных ребер 15 имеет, например, высоту от 2,0 до 3,0 мм и ширину от 1,0 до 3,6 мм на его ближайшем к основанию конце. Например, ремень включает 3-6 ребер (6 ребер в ФИГ. 1). Каучуковый слой 11 сжатия выполнен из каучуковой композиции, полученной нагреванием и прессованием несшитой каучуковой композиции, приготовленной пластикацией каучукового компонента, смешанного с разнообразными ингредиентами, и сшиванием компаундированного продукта с помощью сшивающего реагента.

Примеры каучукового компонента каучуковой композиции, составляющей каучуковый слой 11 сжатия, включают этилен-α-олефиновый эластомер, хлоропреновый каучук (CR), хлорсульфированный полиэтиленовый каучук (CSM), гидрированный акрилонитрил-бутадиеновый каучук (H-NBR) и т.д. Каучуковый компонент может быть выполнен из единственного материала или смеси двух или более материалов.

Примеры ингредиентов включают армирующий материал, такой как сажа, ускоритель вулканизации, сшивающий реагент, антиоксидант, пластификатор и т.д.

Примеры армирующих материалов, в частности, сажи, включают: канальную сажу; печную сажу, такую как SAF, ISAF, N-339, HAF, N-351, MAF, FEF, SRF, GPF, ECF, и N-234; термическую сажу, такую как FT и MT; и ацетиленовую сажу. В качестве армирующего материала также может быть использован кремнезем. Армирующий материал может быть выполнен из единственного материала или из двух или более материалов. Для того чтобы были хорошо сбалансированы устойчивость к износу и устойчивость к изгибу, предпочтительно от 30 до 80 частей по массе армирующего материала примешивают к 100 частям по массе каучукового компонента.

Примеры ускорителя вулканизации включают оксиды металлов, такие как оксид магния и оксид цинка (цинковые белила), карбонаты металлов, алифатические кислоты, такие как стеариновая кислота, и их производные. Ускоритель вулканизации может быть выполнен из единственного материала или из двух или более материалов. Например, от 0,5 до 8 частей по массе ускорителя вулканизации примешивают к 100 частям по массе каучукового компонента.

Примеры сшивающего реагента включают серу и органический пероксид. В качестве сшивающего реагента может быть использована сера, или органический пероксид может быть применен в качестве сшивающего реагента, или как сера, так и органический пероксид могут быть использованы в качестве сшивающего реагента. В случае применения серы в качестве сшивающего реагента предпочтительно смешивать от 0,5 до 4,0 частей по массе серы относительно 100 частей по массе каучукового компонента. В случае использования органического пероксида в качестве сшивающего реагента предпочтительно смешивать от 0,5 до 8 частей по массе органического пероксида относительно 100 частей по массе каучукового компонента.

Примеры антиоксиданта включают реагенты на основе аминов, реагенты на основе хинолина, производные гидрохинона, фенольные реагенты, реагенты на основе фосфита. Антиоксидант может быть выполнен из единственного материала или из двух или более материалов. Например, 0-8 частей по массе антиоксиданта примешивают к 100 частям по массе каучукового компонента.

Примеры пластификатора включают: нефтяные пластификаторы; пластификаторы на основе минерального масла, такие как парафиновый воск; и пластификаторы на основе растительного масла, такого как касторовое масло, хлопковое масло, льняное масло, рапсовое масло, соевое масло, пальмовое масло, кокосовое масло, арахисовое масло, японский воск, канифоль и хвойное масло. Пластификатор может быть выполнен из единственного материала или из двух или более материалов. Например, от 2 до 30 частей по массе пластификатора, иного, нежели нефтяные пластификаторы, примешивают к 100 частям по массе каучукового компонента.

В качестве ингредиента может быть включен слоистый силикат, такой как из группы смектитов, группы вермикулитов или группы каолинов.

Каучуковый слой 11 сжатия может быть выполнен из единственной каучуковой композиции или из двух или более наслоенных каучуковых композиций. Например, как показано в ФИГ. 3, каучуковый слой 11 сжатия может включать поверхностный слой 11а контактирующей со шкивом стороны, содержащий материал, который снижает коэффициент трения, и внутренний каучуковый слой 11b на внутренней стороне поверхностного слоя 11а контактирующей со шкивом стороны. Примеры материала, который снижает коэффициент трения, включают короткие волокна, такие как найлоновые короткие волокна, короткие волокна из винилона, арамидные короткие волокна, сложнополиэфирные короткие волокна, и хлопковые короткие волокна, и смолы на основе полиэтилена со сверхвысокой молекулярной массой. Предпочтительно, чтобы внутренний каучуковый слой 11b не содержал коротких волокон и материала, который снижает коэффициент трения.

Поверхности V-образных ребер 15 каучукового слоя 11 сжатия, которые представляют собой контактирующие со шкивом поверхности, покрыты пленкой 16 из термопластичной смолы. Толщина пленки 16 из термопластичной смолы предпочтительно составляет от 0,1 до 200 мкм, более предпочтительно от 1,0 до 100 мкм и еще более предпочтительно от 10 до 50 мкм.

Примеры термопластичной смолы, образующей пленку 16 из термопластичной смолы, включают полиолефиновую смолу, такую как полиэтиленовая смола (PE) и полипропиленовая смола (PP), полистирольную смолу (PS), поликарбонатную смолу (PC), акрилонитрил-бутадиен-стирольную смолу (ABS). Среди этих смол предпочтительна полиолефиновая смола, такая как полиэтиленовая смола (PE) и полипропиленовая смола (PP), и более предпочтительна полиэтиленовая смола (PE). Термопластичная смола может быть выполнена из единственного материала или может представлять собой смесь двух или более материалов. Термопластичная смола, составляющая пленку 16 из термопластичной смолы, может быть кристаллической смолой, такой как полиэтиленовая смола (PE) и полипропиленовая смола (PP), или может быть некристаллической смолой, такой как полистирольная смола (PS). Температура размягчения или температура плавления термопластичной смолы, образующей пленку 16 из термопластичной смолы, предпочтительно составляет от 100 до 170°C, и более предпочтительно от 130 до 160°C, из соображений баланса между обрабатываемостью в условиях формования и устойчивостью ремня к нагреванию.

На поверхности пленки 16 из термопластичной смолы создают порошковый слой 17, сформированный из частиц 17а, 17b, 17с порошка с пониженным коэффициентом трения.

Порошковый слой 17 может быть создан таким образом, чтобы покрывать всю поверхность пленки 16 из термопластичной смолы, или может быть сформирован так, что поверхность пленки 16 из термопластичной смолы покрыта частично, например, так, чтобы была покрыта поверхность пленки 16 из термопластичной смолы, соответствующая только половине окружности ремня, или поверхность пленки 16 из термопластичной смолы, соответствующая внутренней или наружной стороне ремня по направлению ширины ремня. Порошковый слой 17 может быть создан равномерным на поверхности пленки 16 из термопластичной смолы, или может быть выполнен неравномерным на поверхности пленки 16 из термопластичной смолы, таким образом, чтобы сформировать, например, неоднородную картину.

Как показано в ФИГ. 4, порошковый слой 17 включает частицы 17а порошка с пониженным коэффициентом трения, погруженные в пленку 16 из термопластичной смолы, частицы 17b порошка с пониженным коэффициентом трения, находящиеся на поверхности пленки 16 из термопластичной смолы и открытые наружу, и частицы 17с порошка с пониженным коэффициентом трения, агломерированные и налипшие на частицы 17b порошка с пониженным коэффициентом трения, находящиеся на поверхности пленки из термопластичной смолы и открытые наружу. Частицы 17b, 17с порошка с пониженным коэффициентом трения в порошковом слое 17 создают мелкие неровности на поверхности V-образных ребер 15.

Размер частиц каждой из частиц 17а, 17b, 17с порошка с пониженным коэффициентом трения предпочтительно составляет от 0,1 до 150 мкм, более предпочтительно от 0,5 до 60 мкм и еще более предпочтительно от 5 до 20 мкм. Применяемый здесь термин «размер частиц» имеет отношение к значению, представляемому любым размером в единицах «меш» ячеек испытательного сита, измеренному методом просеивания, эквивалентному диаметру Стокса, измеренному методом седиментации, эквивалентному сферическому диаметру, измеренному методом рассеяния света, и эквивалентному сферическому диаметру, измеренному методом испытания электрического сопротивления.

Примеры материалов, формирующих частицы 17а, 17b, 17с порошка с пониженным коэффициентом трения, включают фторуглеродную смолу, слоистый силикат, тальк, карбонат кальция и кремнезем. Из этих материалов фторуглеродная смола является предпочтительной с позиции снижения коэффициента трения поверхности V-образного ребра 15, которая находится в контакте со шкивом. Каждая из частиц 17а, 17b, 17с порошка с пониженным коэффициентом трения может быть выполнена из единственного материала или из двух или более материалов.

Примеры фторуглеродной смолы включают политетрафторэтиленовую (PTFE) смолу, смолу на основе сополимера тетрафторэтилена и простого перфторалкилвинилового эфира (PFA), смолу на основе сополимера тетрафторэтилена и гексафторпропилена (FEP), смолу на основе тетрафторэтилен-этиленового сополимера (ETFE), поливинилиденфторидную (PVDF) смолу, полихлортрифторэтиленовую (PCTFE) смолу и смолу на основе этилен-хлортрифторэтиленового сополимера (ECТFE). Из них предпочтительна политетрафторэтиленовая (PTFE) смола. Более конкретно, может быть использован порошок PTFE TFW-серии (TFW-500, TFW-1000, TFW-2000, TFW-3000, TFW-3000F) производства фирмы SEISHIN ENTERPRISE CO., LTD.

Примеры слоистого силиката включают группу смектитов, группу вермикулитов и группу каолинов. Примеры группы смектитов включают монтмориллонит, бейделлит, сапонит, гекторит. Примеры группы вермикулитов включают триоктаэдральный вермикулит и диоктаэдральный вермикулит. Примеры группы каолинов включают каолинит, диккит, галлуазит, лизардит, амезит, хризолит. В качестве слоистого силиката предпочтительным является монтмориллонит группы смектитов.

В дополнение к порошковому слою 17, на поверхность пленки 17 из термопластичной смолы могут быть наклеены короткие волокна, чтобы повысить износоустойчивость. Примеры таких коротких волокон включают найлоновые короткие волокна, короткие волокна из винилона, арамидные короткие волокна, сложнополиэфирные короткие волокна и хлопковые короткие волокна. Например, короткие волокна имеют длину от 0,2 до 5,0 мм и диаметр от 10 до 50 мкм.

Адгезионный каучуковый слой 12 имеет форму ленты, имеющей поперечное сечение в виде горизонтально удлиненного прямоугольника, и имеет толщину, например, от 1,0 до 2,5 мм. Задний каучуковый слой 13 также выполнен в форме ленты, имеющей поперечное сечение в виде горизонтально удлиненного прямоугольника, и имеет толщину, например, от 0,4 до 0,8 мм. Для снижения шума, создаваемого между задней поверхностью ремня и плоским шкивом в контакте с задней поверхностью ремня, поверхность заднего каучукового слоя 13 предпочтительно имеет переплетенную конфигурацию, создаваемую текстильной тканью. Каждый из адгезионного каучукового слоя 12 и заднего каучукового слоя 13 выполнен из каучуковой композиции, образованной нагреванием и прессованием несшитой каучуковой композиции, приготовленной путем пластикации каучукового компонента, смешанного с разнообразными ингредиентами, и сшиванием компаундированного продукта с помощью сшивающего реагента. Для снижения адгезии между задней поверхностью ремня и плоским шкивом в контакте с задней поверхностью ремня, задний каучуковый слой 13 предпочтительно изготавливают из каучуковой композиции, которая является слегка более твердой, чем каучуковая композиция адгезионного каучукового слоя 12. Корпус 10 поликлинового ремня может состоять из каучукового слоя 11 сжатия и адгезионного каучукового слоя 12, и задний каучуковый слой 13 может быть заменен армирующей тканью, выполненной, например, из текстильной ткани, трикотажной ткани, или нетканого материала, изготовленных из таких волокон, как хлопок, полиамидные волокна, сложнополиэфирные волокна, и арамидные волокна, и т.д.

Примеры каучуковых компонентов каучуковых композиций адгезионного каучукового слоя 12 и заднего каучукового слоя 13 включают этилен-α-олефиновый эластомер, хлоропреновый каучук (CR), и хлорсульфированный полиэтиленовый каучук (CSM), гидрированный акрилонитрил-бутадиеновый каучук (H-NBR). Каучуковые компоненты адгезионного каучукового слоя 12 и заднего каучукового слоя 13 предпочтительно являются такими же, как каучуковый компонент каучукового слоя 11 сжатия.

Подобно каучуковому слою 11 сжатия, примеры ингредиентов включают армирующий материал, такой как сажа, ускоритель вулканизации, сшивающий реагент, антиоксидант и пластификатор.

Каучуковый слой 11 сжатия, адгезионный каучуковый слой 12 и задний каучуковый слой 13 могут быть выполнены из различных каучуковых композиций или могут быть изготовлены из одной и той же каучуковой композиции.

Корд 14 выполнен из крученой пряжи, такой как сложнополиэфирные волокна (PET), волокна из полиэтиленнафталата (PEN), арамидные волокна и винилоновые волокна. Для создания корда 14 с адгезивными свойствами в отношении корпуса 10 поликлинового ремня, корд 14 подвергают адгезивной обработке, в которой материал корда перед формированием в корд 14 погружают в водный раствор резорцин-формальдегидного латекса (далее называемый «водным RFL-раствором»), и после этого нагревают, и/или адгезивной обработке, в которой корд 14 погружают в резиновый клей и после этого высушивают.

ФИГ. 5 показывает конфигурацию шкивов системы 20 вспомогательной ременной трансмиссии автомобиля с использованием поликлинового ремня B согласно первому варианту осуществления. Система 20 вспомогательной приводной ременной трансмиссии относится к типу серпантинной передачи, в которой поликлиновой ремень B надевают на шесть шкивов, то есть 4 ребристых шкива и два плоских шкива, для передачи крутящего момента.

Система 20 вспомогательной ременной трансмиссии включает: шкив 21 рулевого управления с усилителем, размещенный в самом верхнем положении; шкив 22 генератора переменного тока, размещенный в положении несколько ниже и левее шкива 21 рулевого управления с усилителем; шкив 23 натяжного устройства, который представляет собой плоский шкив, размещенный на нижней левой стороне от шкива 21 рулевого управления с усилителем и верхней левой стороне от шкива 22 генератора переменного тока; шкив 24 водяного насоса, который представляет собой плоский шкив, размещенный на нижней левой стороне от шкива 22 генератора переменного тока и непосредственно под шкивом 23 натяжного устройства; шкив 25 коленчатого вала, размещенный на нижней левой стороне от шкива 23 натяжного устройства и шкива 24 водяного насоса; и шкив 26 кондиционера воздуха, размещенный на нижней левой стороне от шкива 24 водяного насоса и шкива 25 коленчатого вала. Среди этих шкивов, все иные шкивы, нежели шкив 23 натяжного устройства и шкив 24 водяного насоса, которые являются плоскими шкивами, представляют собой ребристые шкивы. Эти ребристые шкивы и плоские шкивы изготовлены из штампованных металлов или литьем или представляют собой полимерные детали, отформованные, например, из найлоновой смолы или фенольной смолы, и имеют диаметр шкива от 50 до 150 мм.

В системе 20 вспомогательной ременной трансмиссии поликлиновой ремень B охватывает шкив 21 рулевого управления с усилителем таким образом, что V-образные ребра 15 приходят в контакт со шкивом 21 рулевого управления с усилителем, и после этого обернут вокруг шкива 23 натяжного устройства так, что со шкивом 23 натяжного устройства приходит в контакт задняя поверхность ремня. После этого поликлиновой ремень В последовательно охватывает шкив 25 коленчатого вала и шкив 26 кондиционера воздуха таким образом, что V-образные ребра 15 приходят в контакт со шкивом 25 коленчатого вала и шкивом 26 кондиционера воздуха, обернут вокруг шкива 24 водяного насоса таким образом, что со шкивом 24 водяного насоса контактирует задняя поверхность ремня, охватывает шкив 22 генератора переменного тока так, что V-образные ребра 15 приходят в контакт со шкивом 22 генератора переменного тока, и возвращается к шкиву 21 рулевого управления с усилителем.

Теперь будет описан примерный способ изготовления поликлинового ремня B согласно первому варианту осуществления на основе ФИГ. 6-11.

При изготовлении поликлинового ремня В согласно первому варианту осуществления используют пресс-форму 30 для формования ремня, включающую цилиндрическую внутреннюю пресс-форму 31 (резиновую гильзу) и цилиндрическую наружную пресс-форму 32, которые являются концентричными относительно друг друга, как показано в ФИГ. 6 и ФИГ. 7.

Внутренняя пресс-форма 31 пресс-формы 30 для формования ремня выполнена из гибкого материала, такого как резина. Наружная окружная поверхность внутренней пресс-формы 31 служит в качестве формующей поверхности, и переплетенная конфигурация текстильной ткани, и т.д., формируется на наружной окружной поверхности внутренней пресс-формы 31. Наружная пресс-форма 32 изготовлена из жесткого материала, такого как металл. Внутренняя окружная поверхность наружной пресс-формы 32 служит в качестве формующей поверхности, и во внутренней окружной поверхности наружной пресс-формы 32 с регулярными интервалами в осевом направлении образованы канавки 33 для формования V-образных ребер. Наружную пресс-форму 32 оснащают устройством для регулирования температуры, которое обеспечивает протекание теплоносителя, такого как водяной пар, или хладагента, такого как вода, и регулирование температуры. Пресс-форму 30 для формования ремня оснащают устройством, конфигурированным для создания давления и расширения внутренней пресс-формы 31 изнутри.

При изготовлении поликлинового ремня B согласно первому варианту осуществления каучуковый компонент смешивают с ингредиентами и перемешивают в смесителе, таком как пластикатор и смеситель Бенбери, и полученную несшитую каучуковую композицию формуют в лист с использованием каландра и т.д., тем самым с образованием листа 11ʹ несшитого каучука для каучукового слоя 11 сжатия (несшитой каучуковой композиции для формования ремня). Подобным путем формуют листы 12ʹ, 13ʹ несшитого каучука для адгезионного каучукового слоя 12 и заднего каучукового слоя 13. После адгезивной обработки, в которой крученую пряжу 14ʹ для корда 14 погружают в водный RFL-раствор и нагревают, выполняют адгезивную обработку, в которой крученую пряжу 14ʹ погружают в резиновый клей, и нагревают и высушивают.

Затем, как показано в ФИГ. 8, лист 13ʹ несшитого каучука для заднего каучукового слоя 13 и лист 12ʹ несшитого каучука для адгезионного каучукового слоя 12 последовательно наматывают и наслаивают вокруг наружной окружной поверхности, то есть формующей поверхности, внутренней пресс-формы 31. После этого вокруг цилиндрической внутренней пресс-формы 31 спирально наматывают крученую пряжу 14ʹ для корда 14, и на поверхность последовательно наматывают и наслаивают лист 12ʹ несшитого каучука для адгезионного каучукового слоя 12 и лист 11ʹ несшитого каучука для каучукового слоя 11 сжатия. Наконец, вокруг наружной поверхности наматывают пленку 16ʹ из термопластичной смолы в качестве покрытия с формированием тем самым образующей ремень корпусной детали 10ʹ. В случае формования поликлинового ремня В, имеющего показанную в ФИГ. 3 конфигурацию, для поверхностного слоя 11а контактирующей со шкивом стороны, и внутреннего каучукового слоя 11b, как листа 11ʹ несшитого каучука для каучукового слоя 11 сжатия, используют различные каучуковые композиции.

Концы листа 16ʹ из термопластичной смолы, намотанного вокруг листа 11ʹ несшитого каучука для каучукового слоя 11 сжатия, могут быть соединены внахлестку или могут быть соединены встык почти без зазора между концами. В случае, где концы листа 16ʹ из термопластичной смолы соединены встык, предпочтительно сваривать концы листа 16ʹ из термопластичной смолы нагреванием (термическая адгезия). В последующей стадии вулканизации лист 16ʹ из термопластичной смолы претерпевает усадку, и между концами листа 16ʹ из термопластичной смолы образуется зазор в случае, где концы не склеены соединением встык. Однако в случае поликлинового ремня B с профилем PK зазор с шириной, меньшей или равной около 10 мм, не создает таких проблем, как генерация шума.

Вместо наматывания листа 16ʹ из термопластичной смолы, на листе 11ʹ несшитого каучука для каучукового слоя 11 сжатия может быть размещен экструдат термопластичной смолы в форме цилиндрической пленки, или же концы листа из термопластичной смолы могут быть склеены друг с другом с образованием цилиндрической формы, и цилиндрический рукав из термопластичной смолы может быть надет на лист 11ʹ несшитого каучука для каучукового слоя 11 сжатия. В качестве способа склеивания предпочтительна термическая адгезия концов листа из термопластичной смолы.

Соединительный участок листа 16ʹ из термопластичной смолы может быть протяженным по направлению перпендикулярно направлению длины изготавливаемого поликлинового ремня B или может проходить под наклоном относительно направления длины ремня.

С другой стороны, как показано в ФИГ. 9, на внутреннюю окружную поверхность наружной пресс-формы 32, которая является формующей поверхностью для формирования контактирующей со шкивом стороны, напыляют частицы Р порошка с пониженным коэффициентом трения. Порошковый слой 17ʹ формируют в это время на формующей поверхности наружной пресс-формы 32. Толщина порошкового слоя 17ʹ предпочтительно составляет от 0,1 до 200 мкм и более предпочтительно от 1,0 до 100 мкм. Порошковый слой 17ʹ предпочтительно покрывает всю поверхность пленки 16 из термопластичной смолы. В таком случае порошковый слой 17ʹ необходимо наносить на всю формующую поверхность наружной пресс-формы 32. Поэтому предпочтительно, чтобы толщина порошкового слоя 17ʹ была по меньшей мере большей или равной размеру частиц Р порошка с пониженным коэффициентом трения. Поскольку порошковый слой 17 включает частицы 17а порошка с пониженным коэффициентом трения, погруженные в пленку 16 из термопластичной смолы, и частицы 17b порошка с пониженным коэффициентом трения, находящиеся на поверхности пленки 16 из термопластичной смолы и открытые наружу, предпочтительно, чтобы частицы Р порошка с пониженным коэффициентом трения накладывались друг на друга на формующей поверхности наружной пресс-формы 32. Из этих соображений толщина порошкового слоя 17ʹ предпочтительно составляет величину, превышающую в два или более раз, и более предпочтительно в три или более раз, размер частиц P порошка с пониженным коэффициентом трения. Если толщина порошкового слоя 17ʹ слишком велика, это значит, что налипает большое количество избыточных порошков, и они осыпаются на начальном этапе движения. По этим соображениям, толщина порошкового слоя 17ʹ предпочтительно составляет величину, превышающую в десять или менее раз, и более предпочтительно в семь или менее раз, размер частиц P порошка с пониженным коэффициентом трения. Кроме того, чтобы повысить характеристики адгезии к наружной пресс-форме 32, предпочтительно, чтобы частицы P напыляемого порошка с пониженным коэффициентом трения были заряжены приложением, например, напряжения от 10 до 100 кВ. Частицы Р порошка с пониженным коэффициентом трения могут быть напылены с использованием общеупотребительного устройства для нанесения порошковых покрытий.

Затем, как показано в ФИГ. 10, в наружной пресс-форме 32 размещают внутреннюю пресс-форму 31 и закрывают. В это время герметизируют внутреннюю полость внутренней пресс-формы 31.

Затем наружную пресс-форму 32 нагревают до температуры формования, при которой частицы P порошка с пониженным коэффициентом трения не расплавляются и при которой лист 16ʹ из термопластичной смолы становится мягким или расплавляется. Кроме того, в замкнутую внутреннюю полость внутренней пресс-формы 31 нагнетают воздух под высоким давлением и т.д., для создания давления. Как показано в ФИГ. 11, в этот момент внутренняя пресс-форма 31 расширяется, и образующая ремень корпусная деталь 10ʹ под давлением приваривается к формующей поверхности наружной пресс-формы 32. Происходит сшивание листов 11ʹ, 12ʹ, 13ʹ несшитого каучука, и каучуковые листы 11ʹ, 12ʹ, 13ʹ объединяются и связываются с крученой пряжей 14ʹ. Кроме того, лист 16ʹ из термопластичной смолы размягчается или расплавляется для объединения с каучуком, и в конечном итоге образуется цилиндрическая заготовка ремня. Кроме того, порошковый слой 17ʹ, сформированный заблаговременно напылением частиц Р порошка с пониженным коэффициентом трения на формующую поверхность наружной пресс-формы 32, объединяется с поверхностью листа 16ʹ из термопластичной смолы, который размягчился или расплавился. Температура формования заготовки ремня составляет, например, от 100 до 180°C. Давление при формовании составляет, например, от 0,5 до 2,0 МПа. Продолжительность формования составляет, например, от 10 до 60 минут.

Затем давление во внутренней полости внутренней пресс-формы 31 снижают для устранения герметизации и извлекают заготовку ремня, сформованную между внутренней пресс-формой 31 и наружной пресс-формой 32. Заготовку ремня разрезают на кольца, имеющие предварительно заданную ширину, выворачивают наизнанку, тем самым получая поликлиновой ремень В.

Здесь был известен способ, в котором пленку из термопластичной смолы используют в качестве покрытия поликлиновой поверхности поликлинового ремня, и в пленку из термопластичной смолы примешивают снижающий коэффициент трения наполнитель и повышающий износоустойчивость наполнитель. Как предполагалось, пленка из термопластичной смолы снижает шум, вызываемый прерывистым скольжением, благодаря снижающему трение действию наполнителя для снижения коэффициента трения, и повышает износоустойчивость благодаря упрочняющему действию наполнителя для улучшения износоустойчивости.

Однако при изготовлении вышеуказанного стандартного поликлинового ремня поверхность каучука перед вулканизационным формованием покрывают термопластичной смолой и после этого на поверхность напыляют снижающий коэффициент трения наполнитель. Поэтому термопластичная смола течет во время вулканизационного формования, в то же время испытывая пластическую деформацию. В результате в вышеуказанном стандартном поликлиновом ремне снижающий коэффициент трения наполнитель 17ʺ вплавляется в пленку 16ʺ из термопластичной смолы, как показано в ФИГ. 12А, и на поверхности V-образного ребра 15ʺ образуется покровный слой 16аʺ пленки 16ʺ из термопластичной смолы. Это значит, что действие снижающего коэффициент трения наполнителя 17ʺ в отношении снижения трения не проявляется в столь значительной мере, как ожидалось. Фактически подтверждено, что, когда стандартный поликлиновой ремень применяют в системе вспомогательной ременной трансмиссии автомобиля в жестких условиях, шум генерируется вследствие прерывистого скольжения от момента начала движения. Кроме того, в особенности в последние годы, системы вспомогательной ременной трансмиссии автомобилей включают шкив коленчатого вала, на который нанесена краска на водной основе, которая повышает коэффициент трения. Таким образом, становится очень важным снижение коэффициента трения на начальном этапе движения, в этом случае вышеуказанный стандартный поликлиновой ремень вообще не может в достаточной степени снизить коэффициент трения. Более того, в стандартном поликлиновом ремне покровный слой из пленки термопластичной смолы делает поликлиновую поверхность очень гладкой. Поэтому, когда ремень намокает, на поликлиновой поверхности легко образуется пленка воды, и происходит проскальзывание ремня вследствие явления гидропланирования. Это значит, что сама передача крутящего момента не может быть достигнута.

Для разрешения этих проблем был привлечен способ, в котором снижают начальный коэффициент трения для предотвращения шума, вызываемого прерывистым скольжением, путем напыления порошка, такого как детская присыпка, на поликлиновую поверхность после вулканизационного формования. Однако, хотя действительно можно снизить коэффициент трения на начальном этапе движения и уменьшить шум, частицы 17ʺ порошка высвобождаются за короткое время после начала движения, поскольку частицы 17ʺ порошка являются только прилипшими к поверхности V-образного ребра 15ʺ, как показано в ФИГ. 12В. Поэтому эффект снижения коэффициента трения утрачивается, и генерируется шум вследствие прерывистого скольжения. Более того, поскольку в то же время также утрачивается эффект предотвращения явления гидропланирования, обусловленный неровностями вследствие частиц порошка, может происходить проскальзывание ремня, когда ремень становится мокрым. В частности, если ремень намокает, например, вследствие сильного дождя, на начальном этапе движения, частицы порошка смываются за несколько минут, что может вести к генерации шума и проскальзыванию ремня на ранней стадии.

Напротив, в поликлиновом ремне B согласно первому варианту осуществления эффект снижения коэффициента трения длится в течение продолжительного периода времени от начального этапа движения. В результате может быть постоянно предотвращена генерация шума, обусловленная прерывистым скольжением. Кроме того, неровности в поверхности V-образного ребра 15 сохраняются в течение длительного периода времени от начального этапа движения, и в результате этого можно непрерывно предотвращать проскальзывание ремня, обусловленное явлением гидропланирования, когда ремень намокает. Поэтому могут быть разрешены вышеуказанные проблемы традиционного способа. Ниже будут описаны подробности.

В поликлиновом ремне B согласно первому варианту осуществления, для достижения как снижения коэффициента трения на начальном этапе движения, так и сохранения такого состояния, на поверхности пленки 16 из термопластичной смолы создают порошковый слой 17, состоящий из частиц 17а, 17b, 17с порошка с пониженным коэффициентом трения. Кроме того, для того, чтобы не все частицы 17а, 17b, 17с порошка с пониженным коэффициентом трения были только погружены в пленку 16 из термопластичной смолы, и для того, чтобы частицы 17а, 17b, 17с порошка были вплавлены и прочно держались на пленке 16 из термопластичной смолы в течение длительного периода времени, частицы P порошка с пониженным коэффициентом трения напыляют заблаговременно на формующую поверхность пресс-формы 30 для формования ремня, на которой создается контактирующая со шкивом сторона, тем самым образуя порошковый слой 17ʺ во время изготовления. Тогда образующая ремень корпусная деталь 10ʹ состоит из листов 11ʹ, 12ʹ, 13ʹ несшитого каучука, которые наслоены и покрыты листом 16 из термопластичной смолы, который под давлением приваривается к порошковому слою 17ʹ, и листы 11ʹ, 12ʹ, 13ʹ несшитого каучука подвергаются сшиванию при приложении давления при температуре формования, при которой частицы P порошка с пониженным коэффициентом трения не расплавляются, и лист 16ʹ из термопластичной смолы размягчается или расплавляется. Поскольку лист 16ʹ из термопластичной смолы размягчается или расплавляется, частицы Р порошка с пониженным коэффициентом трения прочно вплавляются в лист 16ʹ из термопластичной смолы и объединяются с ним.

В случае, где подобно стандартному поликлиновому ремню, поверхность каучука перед вулканизационным формованием покрывают термопластичной смолой и после этого напыляют на поверхность снижающий коэффициент трения наполнитель, термопластичная смола в значительной мере растекается в процессе сильного деформирования, пока термопластичная смола не примет форму V-образного ребра. Течение вызывает растекание снижающего коэффициент трения наполнителя, прилипшего к поверхности пленки смолы, и приводит к тому, что почти весь снижающий коэффициент трения наполнитель погружается в термопластичную смолу. В отличие от этого, в поликлиновом ремне В согласно первому варианту осуществления порошковый слой 17ʹ формируют заблаговременным напылением частиц Р порошка с пониженным коэффициентом трения на формующую поверхность пресс-формы 30 для формования ремня. Таким образом, интенсивно деформируемый лист 16ʹ из термопластичной смолы, который стал мягким или расплавился, приходит в контакт с частицами Р порошка с пониженным коэффициентом трения непосредственно перед тем, как лист 16ʹ из термопластичной смолы примет форму V-образного ребра. В результате этого частицы Р порошка с пониженным коэффициентом трения не подвергаются значительному растеканию, и одновременно присутствуют частицы Р порошка с пониженным коэффициентом трения, которые погружены в текущую термопластичную смолу листа 16ʹ, и частицы Р порошка с пониженным коэффициентом трения, которые остаются на поверхности листа 16ʹ из термопластичной смолы.

Кроме того, есть известный способ заблаговременного вплавления частиц порошка в поверхность невулканизированного каучука. Однако вязкость каучука во время вулканизационного формования является высокой, и поэтому частицы порошка не могут погружаться достаточно глубоко в каучук, чтобы объединиться с каучуком. Напротив, в поликлиновом ремне B согласно первому варианту осуществления вязкость термопластичной смолы в листе 16ʹ значительно понижена, когда лист 16ʹ из термопластичной смолы размягчается или расплавляется. Таким образом, в результате объединения частиц P имеющего пониженный коэффициент трения порошка с термопластичной смолой листа 16ʹ частицы Р порошка с пониженным коэффициентом трения могут глубоко погружаться в пленку 16 из термопластичной смолы. Поэтому возможно сохранение низкого коэффициента трения в течение длительного периода времени, даже когда вследствие длительной эксплуатации происходит истирание пленки 16 из термопластичной смолы, и можно получить многократно усиленный эффект благодаря комбинации частиц Р порошка с пониженным коэффициентом трения и листа 16ʹ из термопластичной смолы.

Более того, поскольку порошковый слой 17ʹ формируют заблаговременным напылением частиц Р порошка с пониженным коэффициентом трения на формующую поверхность пресс-формы 30 для формования ремня в поликлиновый ремень B согласно первому варианту осуществления, порошковый слой 17 состоит из порошков трех типов: первые частицы 17а порошка с пониженным коэффициентом трения полностью погружены в пленку 16 из термопластичной смолы и объединены с пленкой 16 из термопластичной смолы; вторые частицы 17b порошка с пониженным коэффициентом трения, часть которых погружена, находится на поверхности пленки 16 из термопластичной смолы и соединена с нею, и другая часть которых находится на поверхности открытой наружу; и третьи частицы 17с порошка с пониженным коэффициентом трения, не погруженные в пленку 16 из термопластичной смолы и агломерированные, и находящиеся на поверхности пленки 16 из термопластичной смолы и открытые наружу.

Предполагается, что из трех типов частиц порошка с пониженным коэффициентом трения, первые частицы 17а порошка с пониженным коэффициентом трения эффективно служат для того, чтобы поддерживать эффект снижения коэффициента трения в течение длительного периода времени, и что вторые и третьи частицы 17b, 17с порошка с пониженным коэффициентом трения содействуют эффекту снижения коэффициента трения на начальном этапе движения и предотвращению проскальзывания ремня, обусловленного явлением гидропланирования, когда ремень становится мокрым, благодаря образованию неровностей на поверхности V-образного ребра 15.

Кроме того, в поликлиновом ремне В согласно первому варианту осуществления, например, даже когда поликлиновой ремень В надет на шкив, на который нанесена краска на водной основе, которая повышает коэффициент трения, можно предотвратить повышение коэффициента трения и генерацию шума, вызываемого прерывистым скольжением, пока не сотрется краска на водной основе, которая, скорее всего, и вызывает шум из-за прерывистого скольжения. Это может быть обусловлено тем, что вторые и третьи частицы 17b, 17с порошка с пониженным коэффициентом трения остаются присутствующими в течение длительного периода времени, по сравнению с традиционной ситуацией, где частицы порошка напыляют на поликлиновую поверхность после вулканизационного формования, и поэтому в случае, где ремень надет на шкив, на который нанесена краска на водной основе, которая повышает коэффициент трения, повторяющееся трение вызывает захват, перенос и внедрение частиц 17b, 17с порошка в неровности мягкой поверхности краски на водной основе, тем самым снижая коэффициент трения покрытой поверхности, которая имела очень высокий коэффициент трения.

Из частиц 17а, 17b, 17с порошка с пониженным коэффициентом трения от первых до третьих, первые и вторые частицы 17а, 17b порошка с пониженным коэффициентом трения являются очень эффективными в непрерывном снижении шума, обусловленного прерывистым скольжением. В дополнение, третьи частицы 17с порошка с пониженным коэффициентом трения эффективно действуют для достижения эффекта снижения коэффициента трения, будучи перенесенными на покрытие шкива. Третьи частицы 17с порошка с пониженным коэффициентом трения не погружены в пленку 16 из термопластичной смолы, но агломерируются и слипаются при приложении давления во время вулканизационного формования, и поэтому, в отличие от традиционной ситуации, где частицы порошка напыляют на поликлиновую поверхность после вулканизационного формования, частицы порошка нелегко смываются водой, и это может быть причиной того, что порошки могут успешно переноситься в покрытие в результате повторяющегося трения со шкивом.

Как было описано выше, в соответствии с поликлиновым ремнем B согласно первому варианту осуществления, порошковый слой 17 создают на поверхности пленки 16 из термопластичной смолы как покрытие на контактирующей со шкивом поверхности корпуса 10 поликлинового ремня, и порошковый слой 17 включает частицы 17а порошка с пониженным коэффициентом трения, погруженные в пленку 16 из термопластичной смолы, частицы 17b порошка с пониженным коэффициентом трения, находящиеся на поверхности пленки 16 из термопластичной смолы и открытые наружу, и частицы 17с порошка с пониженным коэффициентом трения, агломерированные и налипшие на частицы 17b порошка с пониженным коэффициентом трения, находящиеся на поверхности пленки 16 из термопластичной смолы и открытые наружу. Поэтому можно эффективно снижать генерацию шума в течение длительного периода времени от начального этапа движения даже в суровых условиях, например, в условиях, в которых множество шкивов, вокруг которых обернут поликлиновой ремень B, включают пару шкивов, имеющих короткую длину пролета ремня от 40 до 100 мм, и поэтому имеющих значительное рассогласование от 0,5 до 2,0° (точно от 1,0 до 2,0°) между шкивами, в условиях, в которых ремень размещен в таком месте, как моторный отсек автомобиля, в который может поступать большое количество воды, или в условиях, в которых является значительным диапазон изменения вращения, то есть от 30 до 50% (более точно от 50 до 80%). Кроме того, поскольку частицы 17 порошка с пониженным коэффициентом трения создают эффект снижения коэффициента трения, также может быть сокращено истирание вследствие контакта со шкивом. Более того, неровности, образованные частицами 17 порошка с пониженным коэффициентом трения, могут предотвращать гидропланирование (могут дренировать воду), когда ремень намокает, и тем самым могут предотвращать проскальзывание вследствие погружения в воду. Кроме того, пленка 16 из термопластичной смолы может повышать устойчивость к растрескиванию. Термин «длина пролета ремня», используемый здесь, представляет расстояние между точками контакта на общей касательной к паре соседних шкивов, на которые надет поликлиновой ремень В (смотри страницу 39 работы «Practical Design for Belt Transmission and Precise Transportation» («Практическое проектирование ременной трансмиссии и точной передачи движения») (новое издание), под редакцией Society of Belt Transmission Engineers, опубликовано издательством Yokendo Co. Ltd.). Рассогласование определяют с использованием метода, описанного на страницах 64 и 65 работы «Practical Design for Belt Transmission and Precise Transportation» (новое издание), под редакцией Society of Belt Transmission Engineers, опубликовано издательством Yokendo Co. Ltd.

Второй вариант осуществления изобретения

ФИГ. 13А и ФИГ. 13В показывают поликлиновой ремень В (ремень фрикционной трансмиссии) согласно второму варианту осуществления. ФИГ. 13А представляет пример, в котором каучуковый слой 11 сжатия состоит из единственного слоя. ФИГ. 13В представляет пример, в котором каучуковый слой 11 сжатия состоит из двух слоев, то есть поверхностного слоя 11а на контактирующей со шкивом стороне и внутреннего каучукового слоя 11b, размещенного на внутренней стороне поверхностного слоя 11а на контактирующей со шкивом стороне. Подобные кодовые номера позиций были использованы для обозначения таких же элементов, как детали в первом варианте осуществления. Поликлиновой ремень B согласно второму варианту осуществления также используют, например, в системе вспомогательной ременной трансмиссии, размещенной в моторном отсеке автомобиля.

В поликлиновом ремне B согласно второму варианту осуществления в пленку 16 из термопластичной смолы погружена ткань 18.

Ткань 18 выполнена, например, из текстильной ткани, трикотажной ткани, нетканого материала. Ткань 18 предпочтительно имеет бесшовную цилиндрическую форму. Поскольку ткань 18 принимает форму V-образного ребра 15, то из соображений обрабатываемости при формовании ткани 18 предпочтительно, чтобы ткань 18 была способна растягиваться. Вся ткань 18 может быть погружена в середину пленки 16 из термопластичной смолы или часть или вся поверхность ткани 18 может быть открыта наружу из поверхности пленки 16 из термопластичной смолы. Кроме того, задняя сторона ткани 18 может быть в тесном контакте с каучуком, расположенным под пленкой 16 из термопластичной смолы. Ткань 18 может быть подвергнута обработке, которая обеспечивает адгезию между тканью 18 и пленкой 16 из термопластичной смолы или каучуком, расположенным под пленкой 16 из термопластичной смолы, или может быть не подвергнута такой адгезивной обработке. Примеры адгезивной обработки включают обработку, в которой ткань 18 погружают в раствор силанового сшивающего реагента и после этого высушивают, обработку, в которой ткань 18 погружают в раствор эпоксидной смолы или раствор изоцианата, и после этого нагревают, обработку, в которой ткань 18 погружают в водный RFL-раствор, и после этого нагревают, и обработку, в которой ткань 18 погружают в резиновый клей и после этого высушивают, или комбинацию этих обработок. Толщина ткани 18 предпочтительно составляет от 0,1 до 1,0 мм и более предпочтительно от 0,3 до 1,0 мм.

Примеры волокнистого материала, который составляет ткань 18, включают синтетические волокна, такие как полиэтиленовые волокна, полипропиленовые волокна, сложнополиэфирные волокна, найлоновые волокна, арамидные волокна, и PBO-волокна (полибензоксазол, зилон), и натуральные волокна, такие как хлопок и конопля.

Теперь будет описан примерный способ изготовления поликлинового ремня В согласно второму варианту осуществления.

При изготовлении поликлинового ремня B согласно второму варианту осуществления, как показано в ФИГ. 14А, лист 13ʹ несшитого каучука для заднего каучукового слоя 13 и лист 12ʹ несшитого каучука для адгезионного каучукового слоя 12 последовательно наматывают и наслаивают вокруг наружной окружной поверхности, то есть формующей поверхности, внутренней пресс-формы 31. После этого вокруг цилиндрической внутренней пресс-формы 31 спирально наматывают крученую пряжу 14ʹ для корда 14, и лист 12ʹ несшитого каучука для адгезионного каучукового слоя 12 и лист 11ʹ несшитого каучука для каучукового слоя 11 сжатия последовательно наматывают вокруг поверхности и наслаивают на нее. На них помещают ткань 18ʹ, и, наконец, вокруг наружной поверхности наматывают лист 16ʹ из термопластичной смолы в качестве покрытия, тем самым с образованием образующей ремень корпусной детали 10ʹ. То есть ткань 18ʹ прокладывают между невулканизированной каучуковой композицией 12ʹ и термопластичной смолой 16ʹ в образующей ремень корпусной детали 10ʹ. В этом случае лист 16ʹ из термопластичной смолы на поверхностной стороне становится мягким или расплавляется во время формования ремня и проникает в ткань 18ʹ, расположенную под листом 16ʹ из термопластичной смолы. В результате этого может быть получена структура, в которой ткань 18 погружена в пленку 16 из термопластичной смолы.

Кроме того, при изготовлении поликлинового ремня B согласно второму варианту осуществления, как показано в ФИГ. 14В, лист 13ʹ несшитого каучука для заднего каучукового слоя 13 и лист 12ʹ несшитого каучука для адгезионного каучукового слоя 12 последовательно наматывают и наслаивают вокруг наружной окружной поверхности, то есть формующей поверхности, внутренней пресс-формы 31. После этого вокруг цилиндрической внутренней пресс-формы 31 спирально наматывают крученую пряжу 14ʹ для корда 14, и лист 12ʹ несшитого каучука для адгезионного каучукового слоя 12 и лист 11ʹ несшитого каучука для каучукового слоя 11 сжатия последовательно наматывают вокруг поверхности и наслаивают на нее. Вокруг наружной поверхности наматывают лист 16ʹ из термопластичной смолы в качестве покрытия, и, наконец, помещают на него ткань 18ʹ с образованием образующей ремень корпусной детали 10ʹ. То есть лист 16ʹ из термопластичной смолы, размещенный под тканью 18ʹ, становится мягким или расплавляется во время формования ремня и проникает в ткань 18ʹ на поверхностной стороне. В результате этого может быть получена структура, в которой ткань 18 погружена в пленку 16 из термопластичной смолы.

Другие конфигурации, способы изготовления и преимущества являются такими же, как в первом варианте осуществления.

Другие варианты осуществления изобретения

В первом и втором вариантах осуществления поликлиновой ремень В описан как ремень фрикционной трансмиссии, но настоящее изобретение не является конкретно ограниченным поликлиновым ремнем В, и также применимо к клиновому ремню без обертки боковых граней, и т.д.

Хотя система 20 вспомогательной ременной трансмиссии автомобиля была описана как система ременной трансмиссии в первом и втором вариантах осуществления, настоящее изобретение не является конкретно ограниченным системой 20 вспомогательной ременной трансмиссии, и также применимо к системам ременных трансмиссий для общего промышленного использования и т.д.

Примеры

Поликлиновой ремень

Были сформованы поликлиновые ремни Примеров 1-2 и Сравнительных Примеров 1-3, имеющие описанные ниже конфигурации. Их конфигурации также показаны в Таблице 1.

Пример 1

Были приготовлены соответствующие листы несшитого каучука для каучукового слоя сжатия, адгезионного каучукового слоя и заднего каучукового слоя, каждый выполненный из EPDM-композиции (этилен-пропилен-диенового эластомера) и крученой пряжи для корда.

Более конкретно, лист несшитого каучука для поверхностного слоя на контактирующей со шкивом стороне каучукового слоя сжатия получили в стадиях, в которых смешали 100 частей по массе EPDM (производства фирмы The Dow Chemical Company, торговая марка: Nordel IP4640, содержание этилена: 55% по массе, содержание пропилена: 40% по массе, этилиденнорборнан (ENB): 5,0% по массе, вязкость по Муни: 40 ML1+4 (125°C)), в качестве каучукового компонента, с 50 частями по массе сажи (производства фирмы Showa Cabot Corp., торговая марка: Showblack IP200 Carbon), 8 частями по массе парафинового масла (производства фирмы Japan Sun Oil Company LTD., торговая марка: SunFlex 2280), 1,6 частями по массе вулканизатора (производства фирмы Hosoi Chemical Industry Co., Ltd., торговая марка: Oil Sulfur), 2,8 частями по массе ускорителя вулканизации (производства фирмы Ouchi Shinko Chemical Industrial Co., Ltd., торговая марка: EP-150), 1,2 частями по массе ускорителя вулканизации (производства фирмы Ouchi Shinko Chemical Industrial Co., Ltd., торговая марка: MSA), 1 частью по массе активатора вулканизации (производства фирмы Kao Corporation, стеариновая кислота), 5 частями по массе активатора вулканизации (производства фирмы Sakai Chemical Industry Co., Ltd., оксид цинка), 2 частями по массе антиоксиданта (производства фирмы Ouchi Shinko Chemical Industrial Co., Ltd., торговая марка: 224 (TMDQ: 2,2,4-триметил-1,2-дигидрохинолин)), 1 частью по массе антиоксиданта (производства фирмы Ouchi Shinko Chemical Industrial Co., Ltd., торговая марка: МВ (2-меркаптобензимидазол)), и 40 частями по массе полиэтилена со сверхвысокой молекулярной массой (производства фирмы Mitsui Chemicals, Inc., торговая марка: Hizex Million 240S), провели пластикацию смеси в смесителе Бенбери, и затем выполнили прокатку промешанной смеси на каландровых валках.

Лист несшитого каучука для внутреннего каучукового слоя в каучуковом слое сжатия получили в стадиях, в которых смешали 100 частей по массе EPDM (производства фирмы The Dow Chemical Company, торговая марка: Nordel IP4640) в качестве каучукового компонента, с 70 частями по массе сажи (производства фирмы Showa Cabot Corp., торговая марка: Showblack IP200 Carbon), 8 частями по массе парафинового масла (производства фирмы Japan Sun Oil Company LTD., торговая марка: SunFlex 2280), 1,6 частями по массе вулканизатора (производства фирмы Hosoi Chemical Industry Co., Ltd., торговая марка: Oil Sulfur), 2,8 частями по массе ускорителя вулканизации (производства фирмы Ouchi Shinko Chemical Industrial Co., Ltd., торговая марка: EP-150 (смесь ускорителей вулканизации DM (дибензотиазилдисульфид), TT (тетраметилтиурамдисульфид), и EZ (диэтилдитиокарбамат цинка)), 1,2 частями по массе ускорителя вулканизации (производства фирмы Ouchi Shinko Chemical Industrial Co., Ltd., торговая марка: MSA (N-оксидиэтилен-2-бензотиазолилсульфенамид)), 1 частью по массе активатора вулканизации (производства фирмы Kao Corporation, стеариновая кислота), 5 частями по массе активатора вулканизации (производства фирмы Sakai Chemical Industry Co., Ltd., оксид цинка), 2 частями по массе антиоксиданта (производства фирмы Ouchi Shinko Chemical Industrial Co., Ltd., торговая марка: 224), и 1 частью по массе антиоксиданта (производства фирмы Ouchi Shinko Chemical Industrial Co., Ltd., торговая марка: МВ), провели пластикацию смеси в смесителе Бенбери, и затем выполнили прокатку промешанной смеси на каландровых валках.

Лист несшитого каучука для адгезионного каучукового слоя получили в стадиях, в которых смешали 100 частей по массе EPDM (производства фирмы The Dow Chemical Company, торговая марка: Nordel IP4640) в качестве каучукового компонента, с 50 частями по массе сажи (производства фирмы Mitsubishi Chemical Corporation, торговая марка: HAF Carbon), 20 частями по массе кремнезема (производства фирмы Tokuyama Corporation, торговая марка: TOKUSIL Gu), 20 частями по массе парафинового масла (производства фирмы Japan Sun Oil Company LTD., торговая марка: SunFlex 2280), 3 частями по массе вулканизатора (производства фирмы Hosoi Chemical Industry Co., Ltd., торговая марка: Oil Sulfur), 2,5 частями по массе ускорителя вулканизации (производства фирмы Ouchi Shinko Chemical Industrial Co., Ltd., торговая марка: EP-150), 1 частью по массе активатора вулканизации (производства фирмы Kao Corporation, стеариновая кислота), 5 частями по массе активатора вулканизации (производства фирмы Sakai Chemical Industry Co., Ltd., оксид цинка), 2 частями по массе антиоксиданта (производства фирмы Ouchi Shinko Chemical Industrial Co., Ltd., торговая марка: 224), 1 частью по массе антиоксиданта (производства фирмы Ouchi Shinko Chemical Industrial Co., Ltd., торговая марка: МВ), 5 частями по массе вещества для повышения клейкости (производства фирмы ZEON CORPORATION, торговая марка: Petroleum Resin Quintone A-100), и 2 частями по массе коротких волокон (хлопкового порошка), провели пластикацию смеси в смесителе Бенбери, и затем выполнили прокатку промешанной смеси на каландровых валках.

Лист несшитого каучука для заднего каучукового слоя получили в стадиях, в которых смешали 100 частей по массе EPDM (производства фирмы The Dow Chemical Company, торговая марка: Nordel IP4640) в качестве каучукового компонента, с 60 частями по массе сажи (производства фирмы Mitsubishi Chemical Corporation, торговая марка: HAF Carbon), 8 частями по массе парафинового масла (производства фирмы Japan Sun Oil Company LTD., торговая марка: SunFlex 2280), 1,6 частями по массе вулканизатора (производства фирмы Hosoi Chemical Industry Co., Ltd., торговая марка: Oil Sulfur), 2,8 частями по массе ускорителя вулканизации (производства фирмы Ouchi Shinko Chemical Industrial Co., Ltd., торговая марка: EP-150), 1,2 частями по массе ускорителя вулканизации (производства фирмы Ouchi Shinko Chemical Industrial Co., Ltd., торговая марка: MSA), 1 частью по массе активатора вулканизации (производства фирмы Kao Corporation, стеариновая кислота), 5 частями по массе активатора вулканизации (производства фирмы Sakai Chemical Industry Co., Ltd., оксид цинка), 2 частями по массе антиоксиданта (производства фирмы Ouchi Shinko Chemical Industrial Co., Ltd., торговая марка: 224), 1 частью по массе антиоксиданта (производства фирмы Ouchi Shinko Chemical Industrial Co., Ltd., торговая марка: МВ), и 13 частями по массе коротких волокон (производства фирмы Asahi Kasei Corporation, торговая марка: Nylon 66 Type T-5), провели пластикацию смеси в смесителе Бенбери, и затем выполнили прокатку промешанной смеси на каландровых валках.

Крученая пряжа для корда была выполнена из сложнополиэфирных волокон 1100 dtex/2×3 (число вторых скруток: 9,5 Т/10 см (Z), число первых скруток: 2,19 Т/10 см (S)), производства фирмы TEIJIN LIMITED. Крученую пряжу последовательно подвергли обработке, в которой крученую пряжу вымачивали в толуольном растворе, содержащем 20% по массе (содержания твердого вещества) изоцианата, и нагревали и высушивали крученую пряжу при температуре 240°C в течение 40 секунд, обработке, в которой крученую пряжу вымачивали в водном RFL-растворе, и нагревали и высушивали крученую пряжу при температуре 200°C в течение 80 секунд, и обработке, в которой крученую пряжу пропитывали резиновым клеем, полученным растворением каучуковой композиции для адгезионного каучукового слоя в толуоле, и нагревали и высушивали крученую пряжу при температуре 60°C в течение 40 секунд.

Водный RFL-раствор приготовили следующим образом. К воде добавили резорцин, формалин (37% по массе) и гидроксид натрия, и перемешивали полученную смесь. Затем к смеси добавили воду, и полученную смесь оставили для созревания в течение 5 часов при перемешивании, с получением тем самым водного RF-раствора с отношением числа молей резорцина (R) к числу молей формальдегида (F), составляющим 0,5. К этому водному RF-раствору добавили 40% по массе (содержания твердого вещества) латекса (L) из хлорсульфированного полиэтиленового каучука (CSM) таким образом, чтобы массовое отношение RF к L стало составлять 0,25, и дополнительно добавили воду так, чтобы содержание твердого вещества стало составлять 20% по массе. Полученную смесь оставили для созревания в течение 12 часов при перемешивании, в результате чего получили водный RFL-раствор.

Резиновую гильзу (внутреннюю пресс-форму) поместили на цилиндрический барабан, имеющий гладкую поверхность, и вокруг резиновой гильзы последовательно намотали лист несшитого каучука для заднего каучукового слоя и лист несшитого каучука для адгезионного каучукового слоя. Затем вокруг этого спирально намотали крученую пряжу, подвергнутую адгезивной обработке. Далее, вокруг этого последовательно намотали лист несшитого каучука для адгезионного каучукового слоя, лист несшитого каучука для внутреннего каучукового слоя в каучуковом слое сжатия, и лист несшитого каучука для поверхностного слоя на контактирующей со шкивом стороне каучукового слоя сжатия. Кроме того, поверх этого поместили трикотажную ткань (выполненную из полиамидных волокон) с цилиндрической формой и не подвергнутую адгезивной обработке, и, наконец, намотали в качестве покрытия лист полиэтилена высокой плотности (производства фирмы KEIYO POLYETHYLENE CO., LTD., продукт, полученный прокаткой смеси Т4005 (торговая марка) и Т4010 (торговая марка), смешанной в массовом соотношении «один к одному», в лист с толщиной 40 мкм), с формированием тем самым образующей ремень корпусной детали. В этом случае полученный поликлиновой ремень будет иметь худшую устойчивость к растрескиванию, если лист полиэтилена высокой плотности соединяют внахлестку. Таким образом, концевые участки не наклеивали друг на друга, но соединяли встык.

С другой стороны, на внутреннюю окружную поверхность наружной пресс-формы напыляли частицы порошка фторуглеродной смолы (производства фирмы KITAMURA LIMITED, торговая марка: KTL-10L, размер частиц 10 мкм), заряженные при напряжении 100 кВ, с образованием порошкового слоя с толщиной 50 мкм.

Наружную пресс-форму, на которой был сформирован порошковый слой, поместили на резиновую гильзу, на которую была надета образующая ремень корпусная деталь, и наружную пресс-форму закрыли. Затем наружную пресс-форму нагревали, и в замкнутой внутренней полости внутренней пресс-формы создавали давление, тем самым выполняя вулканизацию и формование заготовки ремня. Температура формования составляла 170°C. Давление при формовании составляло 1,0 МПа. Продолжительность формования составляла 30 минут. В заготовке ремня после вулканизационного формования лист полиэтилена высокой плотности претерпел усадку, и образовался зазор между концами, которые отделились друг от друга.

Поликлиновой ремень, изготовленный из этой заготовки ремня, представляет собой Пример 1. Поликлиновой ремень Примера 1 имеет длину 1115 мм, ширину 21,36 мм и толщину 4,3 мм. Высота V-образного ребра составляет 2,0 мм, и число V-образных ребер составляет 6.

Пример 2

Поликлиновой ремень Примера 2 изготовили таким же способом, как в Примере 1, за исключением того, что не размещали трикотажную ткань.

Сравнительный Пример 1

Поликлиновой ремень Сравнительного Примера 1 изготовили таким же способом, как в Примере 1, за исключением того, что не напыляли порошок фторуглеродной смолы на наружную пресс-форму.

Сравнительный Пример 2

Поликлиновой ремень Сравнительного Примера 2 изготовили таким же способом, как в Примере 1, за исключением того, что не размещали трикотажную ткань и что не напыляли порошок фторуглеродной смолы на наружную пресс-форму.

Сравнительный Пример 3

Поликлиновой ремень Сравнительного Примера 3 изготовили таким же способом, как в Примере 1, за исключением того, что не наматывали лист полиэтилена высокой плотности.

Сравнительный Пример 4

Поликлиновой ремень Сравнительного Примера 4 изготовили таким же способом, как в Примере 1, за исключением того, что не размещали трикотажную ткань, что не наматывали лист полиэтилена высокой плотности и что порошок фторуглеродной смолы напыляли на поликлиновую поверхность после вулканизационного формования, вместо напыления порошка фторуглеродной смолы на наружную пресс-форму.

Сравнительный Пример 5

Поликлиновой ремень Сравнительного Примера 5 изготовили таким же способом, как в Примере 1, за исключением того, что порошок фторуглеродной смолы напыляли на поверхность листа полиэтилена высокой плотности, вместо напыления порошка фторуглеродной смолы на наружную пресс-форму.

Метод оценочного испытания

Нижеследующие испытания на шум во время движения были проведены на Примерах 1-2 и Сравнительных Примерах 1-5.

Испытание на шум при рассогласованном движении ремня

ФИГ. 15 показывает конфигурацию шкивов стенда 40 для испытания работы ремня на шум при рассогласованном движении ремня.

Стенд 40 для испытания работы ремня включает: ведущий шкив 41, который представляет собой ребристый шкив, размещенный на нижней левой стороне и имеющий диаметр 80 мм; первый ведомый шкив 42, который представляет собой ребристый шкив, изготовленный из фенольной смолы, размещенный на правой стороне от ведущего шкива 41, и имеющий диаметр 130 мм; второй ведомый шкив 43, который представляет собой плоский шкив, размещенный между ведущим шкивом 41 и первым ведомым шкивом 42, и имеющий диаметр 80 мм; и третий ведомый шкив 44, который представляет собой ребристый шкив, размещенный над вторым ведомым шкивом 43 и имеющий диаметр 60 мм. В стенде 40 для испытания работы ремня поликлиновой ремень В надевают на шкивы таким образом, что сторона V-образных ребер поликлинового ремня В находится в контакте с ведущим шкивом 41, первым ведомым шкивом 42 и третьим ведомым шкивом 44, которые представляют собой ребристые шкивы, и так, что задняя сторона поликлинового ремня В находится в контакте со вторым ведомым шкивом 43, который представляет собой плоский шкив. Третий ведомый шкив 44 является подвижным по направлениям вверх и вниз таким образом, чтобы к поликлиновому ремню B могло быть приложено растягивающее ремень усилие. Кроме того, первый ведомый шкив 42 и второй ведомый шкив 43 имеют рассогласование в 3º.

Каждый из поликлиновых ремней Примеров 1-2 и Сравнительных Примеров 1-5 установили на стенд 40 для испытания работы ремня, и к третьему ведомому шкиву 44 приложили статическую нагрузку в 380 Н таким образом, чтобы к поликлиновому ремню B было приложено растягивающее ремень усилие. Затем привели ведущий шкив 41 во вращение со скоростью вращения 750 об/мин при температуре окружающей среды 5°C для пробега ремня. Продолжительность пробега ремня до возникновения специфического шума измеряли как время работы до генерации шума. Испытание прекращали, когда продолжительность пробега ремня превышала 300 часов.

Испытание на шум при работе ремня с изменением вращения

ФИГ. 16 показывает конфигурацию шкивов испытательного стенда 50 для испытания работы ремня на шум при изменении вращения во время движения ремня.

Стенд 50 для испытания работы ремня включает: ведущий шкив 51, который представляет собой ребристый шкив, размещенный в нижней части и имеющий диаметр 140 мм; первый ведомый шкив 52, который представляет собой ребристый шкив, размещенный на верхней правой стороне от ведущего шкива 51 и имеющий диаметр 100 мм; второй ведомый шкив 53, который представляет собой ребристый шкив, размещенный на верхней левой стороне от ведущего шкива 51 и первого ведомого шкива 52, и имеющий диаметр 60 мм; и натяжной ролик 54, который представляет собой плоский шкив, размещенный на левой стороне от первого ведомого шкива 52 и имеющий диаметр 70 мм. В стенде 50 для испытания работы ремня поликлиновой ремень B надевают на шкивы таким образом, что сторона V-образных ребер поликлинового ремня В находится в контакте с ведущим шкивом 51 и первым и вторым ведомыми шкивами 52, 53, которые представляют собой ребристые шкивы, и так, что задняя сторона поликлинового ремня В находится в контакте с натяжным роликом 54, который представляет собой плоский шкив. Ведущий шкив 51 покрыт краской на водной основе.

Каждый из поликлиновых ремней Примеров 1-2 и Сравнительных Примеров 1-5 установили на стенд 50 для испытания работы ремня, и натяжной ролик позиционировали таким образом, чтобы к ремню было приложено усилие в 350 Н для натяжения ремня. К первому и второму ведомым шкивам 52, 53 была приложена вращающая нагрузка, и ведущий шкив 51 привели во вращение со скоростью вращения 750 об/мин в течение пяти минут при температуре окружающей среды 25°C, чтобы привести ремень в движение, в то же время набрызгивая воду с помощью распылителя на участок начала наматывания ремня вокруг ведущего шкива 51, и изменяли вращение ведущего шкива 51 со скоростью изменения вращения 25 Гц на 27%. Возникал ли шум или нет, проверяли во время движения ремня, и оценивали по 4-балльной шкале, то есть нет шума, малый шум, умеренный шум и сильный шум.

Результат оценочного испытания

Результаты испытаний показаны в Таблице 1.

Результаты испытания на шум при рассогласованном движении ремня показывают, что ремни Примеров 1 и 2 не генерировали никакого шума в течение 300 часов. С другой стороны, ремень Сравнительного Примера 1 создавал шум спустя один час после начала движения. Ремни Сравнительных Примеров 2 и 4 генерировали шум немедленно после начала движения. Ремень Сравнительного Примера 3 генерировал шум через 25 часов после начала движения. Ремень Сравнительного Примера 8 создавал шум 8 часов спустя начала движения.

Результаты испытания на шум при эксплуатации ремня с изменением вращения показывают, что ремни Примеров 1 и 2 не генерировали никакого шума. С другой стороны, ремни Сравнительных Примеров 1, 3 и 5 генерировали умеренный шум, и ремни Сравнительных Примеров 2 и 4 создавали сильный шум.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

Настоящее изобретение применимо в качестве ремня фрикционной трансмиссии, способа изготовления ремня фрикционной трансмиссии и системы ременной трансмиссии.

ПЕРЕЧЕНЬ ССЫЛОЧНЫХ ПОЗИЦИЙ

В Поликлиновой ремень (ремень фрикционной трансмиссии)

P Частица порошка с пониженным коэффициентом трения

10 Корпус поликлинового ремня

10ʹ Образующая ремень корпусная деталь

16 Пленка из термопластичной смолы

16ʹ Лист термопластичной смолы

17 Порошковый слой

17а, 17b, 17с Частица порошка с пониженным коэффициентом трения

18, 18ʹ Ткань

20 Система вспомогательной ременной трансмиссии

30 Пресс-форма для формования ремня

Реферат

Группа изобретений относится к области машиностроения. Ремень фрикционной трансмиссии по первому варианту содержит пленку из термопластичной смолы и порошковый слой, размещенный на поверхностной стороне пленки из термопластичной смолы. Порошковый слой включает частицы порошка с пониженным коэффициентом трения, погруженные в пленку из термопластичной смолы, частицы порошка с пониженным коэффициентом трения, находящиеся на поверхности пленки из термопластичной смолы и открытые наружу, и частицы порошка с пониженным коэффициентом трения, агломерированные и налипшие на частицы порошка с пониженным коэффициентом трения. Ремень по второму варианту содержит порошковый слой, сформированный заблаговременно напылением частиц порошка с пониженным коэффициентом трения на формующую поверхность пресс-формы для формования ремня. Система ременной трансмиссии содержит ремень фрикционной трансмиссии и множество шкивов, вокруг которых обернут ременный корпус ремня фрикционной трансмиссии. Способ изготовления ремня фрикционной трансмиссии. Достигается возможность снижения прерывистого скольжения ремня. 4 н. и 13 з.п. ф-лы, 19 ил.

Формула

Документы, цитированные в отчёте о поиске

Приводной ремень

Комментарии