Зажимы для крепления скоб, соединяющих концы конвейерной ленты, и узлы из зажима и скобы - RU2459127C2

Код документа: RU2459127C2

Чертежи

Описание

Данное изобретение относится к зажимам, которые предназначены для крепления скоб, служащих для соединения концов конвейерной ленты. Кроме того, изобретение относится к узлу из зажима и скобы, который собирают из обоих указанных элементов перед установкой скоб на концах конвейерной ленты.

Известно о применении соединительных скоб, предназначенных для конвейерных лент, приводных ремней и аналогичных изделий и имеющих верхнюю и нижнюю пластины, которые соединены на одном конце скобы одной или несколькими более узкими деталями, называемыми перегибами, при этом указанные скобы установлены в два ряда, каждый из которых охватывает один конец конвейерной ленты, вставленный между верхними и нижними пластинами скоб каждого ряда. Такую же операцию выполняют на другом конце конвейерной ленты, при этом перегибы скоб второго ряда смещают относительно перегибов скоб первого ряда с обеспечением зажатия перегибов второго ряда между перегибами первого ряда. Затем в перегиб одного ряда скоб вводят соединительный и сочленяющий стержень, вводимый затем в перегиб другого ряда, и так далее, с образованием, таким образом, подобия петли.

Для закрепления скоб на концах конвейерной ленты, которая удерживается указанными скобами между парами из верхней и нижней пластин, используют различные приспособления, причем два из них наиболее широко применяются в соответствующей области техники.

Наиболее распространенное средство для крепления скоб содержит U-образные зажимы, выполненные из круглой проволоки. Такие зажимы имеют основу, образованную прямолинейной частью круглой проволоки, которая на обоих концах продолжается остроконечными выступами, выполненными из той же проволоки и согнутыми под прямыми углами относительно указанной основы. Острые концы выступов круглой проволоки получают путем машинной обработки, а именно фрезерования или заточки.

Второе известное средство крепления скоб выполнено из зубцов, отходящих от верхней пластины скобы вниз.

Зажимы, изготовленные из U-образной металлической проволоки, вставляют в отверстия, выполненные в верхней пластине скоб. Остроконечные выступы проходят сквозь конец конвейерной ленты, вставленный между верхними и нижними пластинами скобы. Зубцы, являющиеся продолжением верхней пластины скобы, вставляют непосредственно в концевые части конвейерной ленты, размещенные между двумя пластинами.

При вставлении остроконечных выступов зажимов в толщину конца конвейерной ленты на их пути сначала оказываются соответствующие отверстия, выполненные в другой пластине указанной скобы, затем указанные выступы проводят через эти отверстия и загибают в направлении внешней поверхности нижней пластины скобы. Аналогично, зубцы, вставленные по аналогичной траектории, также будут загнуты в направлении внешней поверхности нижней пластины. Этот изгиб выполняют с использованием матриц, имеющих соответствующий профиль и расположенных под нижней пластиной.

Недостатки зажимов, выполненных из круглой проволоки, заключаются в том, что для обеспечения высокой прочности на изгиб необходимо увеличить диаметр проволоки, что вызывает трудности, обусловленные увеличенной толщиной зажима, который не помещается полностью в углубление, выполненное в верхней пластине скобы, а это, в свою очередь, приводит к проблемам, связанным с использованием скребковых конвейеров. Кроме того, зажимы, выполненные из круглой проволоки, имеют выступы, концы и острия которых получены заточкой или фрезерованием и имеют такие же механические свойства, как и остальные части зажимов, то есть основа зажимов и основная часть выступов. Для выполнения изгиба нижних частей выступов, как правило, выбирают стальную проволоку, имеющую среднюю механическую твердость и прочность на изгиб для обеспечения предотвращения поломки в процессе операций изгиба. Указанные свойства не согласуются со свойствами, которые должны иметь заостренные концы выступов, чтобы без труда и какого-либо искривления пройти через укрепляющие рамы конвейерных лент из эластомерного материала.

Следует отметить, что в известном узле зажим-скоба, описанном в европейском патентном документе ЕР 0464399, в верхней части скобы выполнено углубление, которое обеспечивает возможность вмещения основной части толщины основы зажима. Однако все еще остается небольшая выступающая толщина, которая может задеваться скребками конвейера. Если необходимо увеличить диаметр зажима из круглой проволоки для обеспечения увеличения его прочности, проблема становится неразрешимой, поскольку при этом требуется увеличить толщину верхней пластины скобы, которая тоже может задеваться скребками.

Следует понимать, что зажимы, выполненные из круглой проволоки, невозможно усовершенствовать вследствие их исходной структуры.

Целью данного изобретения является создание новых усовершенствованных зажимов, которые полностью исключают указанные недостатки и, кроме того, обеспечивают новые преимущества, касающиеся простоты выполнения новых устройств зажим-скоба, а также эксплуатационной надежности таких новых зажимов и вместе с тем универсальности позиционирования зубцов зажима, что позволяет размещать зажим особым образом с обеспечением возможности выдерживания установленными зажимами ограничений степеней свободы, оказываемых в разных направлениях в зависимости от области применения конвейерной ленты и, более конкретно, в случае лоткового конвейера, предназначенного для перемещения сыпучих продуктов.

Указанные цели достигаются с помощью зажима, предназначенного для соединения скоб для конвейерных лент и имеющего верхнюю часть, которая образует основу, и зубцы, которые по существу перпендикулярны указанной верхней части и предназначены для прохождения через отверстия, выполненные соответствующим образом в верхней пластине скобы, которая соединяет конвейерные ленты, имеет U-образный профиль и содержит верхнюю пластину, нижнюю пластину и соединяющий их один или несколько перегибов, при этом зажим отличается тем, что указанная верхняя часть, образующая основу, состоит из листовой металлической пластины, образующей указанную основу, и двух или более зубцов, которые по существу перпендикулярны указанной металлической пластине и присоединены к ней.

В первом варианте выполнения указанные зубцы выполнены за одно целое с листовой металлической пластиной, образующей плоскую поверхность, и являются продолжениями указанной пластины, которые перпендикулярны ей и соединены с ней путем изгиба листового металла, из которого она выполнена.

В другом варианте выполнения зубцы зажима выполнены из частей листового металла или проволоки, приваренных к нижней поверхности пластины, которая изготовлена из листового металла и образует основу указанного зажима.

В обоих вариантах выполнения зубцы предпочтительно имеют прямоугольное поперечное сечение на их протяженности, за исключением только острого конца зубца. Более длинная сторона поперечного сечения предпочтительно ориентирована в продольном направлении относительно зажима, но возможны и другие ориентации, которые будут объяснены ниже при рассмотрении предпочтительных вариантов выполнения. В альтернативных решениях прямоугольное поперечное сечение может быть заменено сечением в форме трапеции, полутрубы или прямоугольника с закругленными или скошенными углами, а в некоторых вариантах выполнения - даже круглым сечением.

В некоторых случаях более длинные стороны прямоугольного поперечного сечения зубцов являются симметричными относительно продольной оси зажима. В случае, когда какие-либо более длинные стороны прямоугольных поперечных сечений ориентированы в поперечном направлении, может быть предпочтительным оборачивание одного или нескольких зубцов вокруг продольной оси зажима.

Более длинные стороны поперечного сечения зубцов также могут иметь различные ориентации, при этом некоторые из них могут быть ориентированы под углом между указанными двумя ориентациями.

Для обеспечения большей прочности изгибов, отделяющих часть верхней пластины от соответствующего зубца, предусмотрено вогнутое ребро жесткости, выполненное рельефным в пластине на изгибе металлического листа и в верхней части зубцов, которая расположена вблизи изгиба и переходит в него, а также в той части пластины, образующей основу, которая расположена вблизи изгиба, причем указанное ребро выполнено в продольном направлении зубцов, по существу посредине их ширины.

Для обеспечения повышенной твердости и прочности на изгиб острых концов зубцов они могут быть упрочнены деформацией в процессе изготовления. Кроме того, на стержневой части зубцов может быть выполнено более слабое упрочнение деформацией. Поскольку в соответствии с изобретением основа и зубцы могут быть выполнены из листового металла, то может применяться металл среднего качества, при этом стержневая и остроконечная части зубцов также же могут быть упрочнены деформацией в процессе изготовления зажима прессованием путем выполнения операций резания, загибания, штампования и перфорирования.

Для того чтобы упростить предварительную сборку зажима и скобы до окончательного закрепления на конце ленточного конвейера, в данном изобретении предусмотрено наличие неглубокой горизонтальной канавки, которая расположена на внешних поверхностях по меньшей мере части зубцов, выполнена штамповкой в стержневой части зубца и высота которой немного больше толщины листового металла верхней пластины соединительной скобы, для которой предназначен указанный зажим. Указанная канавка расположена вблизи переднего конца остроконечной части, представляющего собой плоскую поверхность, которая наклонена относительно основной плоскости зубца, начинается от самого конца зубца и оканчивается прямой линией рядом с нижней гранью канавки, при этом верхняя грань канавки предпочтительно скошена, а расстояние между основаниями канавок двух противоположных зубцов соответствует расстоянию между наиболее удаленными от центра гранями отверстий в верхней пластине соединительных скоб, для которых предназначен указанный зажим.

Также возможно выполнение канавок на наиболее близких к центру поверхностях зубцов, при этом канавка в каждом рассматриваемом зубце имеет небольшую глубину, расположена горизонтально и выполнена штамповкой в стержневой части указанного зубца, а ее высота немного превышает толщину металлического листа верхней пластины соединительной скобы, для которой предназначен указанный зажим. Указанная канавка расположена вблизи переднего конца остроконечной части, имеющего плоскую поверхность, которая наклонена относительно основной плоскости зубца, начинается от самого конца зубца и оканчивается прямой линией рядом с нижней гранью канавки, при этом верхняя грань канавки предпочтительно скошена, а расстояние между основаниями канавок двух противоположных зубцов соответствует расстоянию между наиболее близкими к центру гранями отверстий в верхней пластине соединительных скоб, для которых предназначен указанный зажим.

Таким образом, существует возможность защелкивания зажима на гранях отверстий, выполненных в верхней пластине скоб, при этом узел зажим-скоба готов к выполнению соединения зубцов с помощью молотка и гидравлического или пневматического пресса. Скос, выполненный на верхней грани канавки, предназначен для облегчения скольжения по грани отверстия, поскольку прямоугольная грань зацепляла бы грань отверстия при взаимодействии. Аналогично, вышеупомянутая наклонная поверхность острого конца обеспечивает возможность вхождения зубца в отверстие и одновременно с этим вызывает упругое перемещение стержневой части зубца, которая возвращается в исходное состояние после защелкивания канавки с гранью отверстия, выполненного в верхней пластине скобы.

Благодаря конструкции зажима существует возможность выбора необходимых ориентаций зубцов в зависимости от ограничений, предъявляемых к соединению. Далее описаны некоторые предпочтительные неограничивающие варианты выполнения изобретения со ссылкой на чертежи, краткое описание которых приведено ниже.

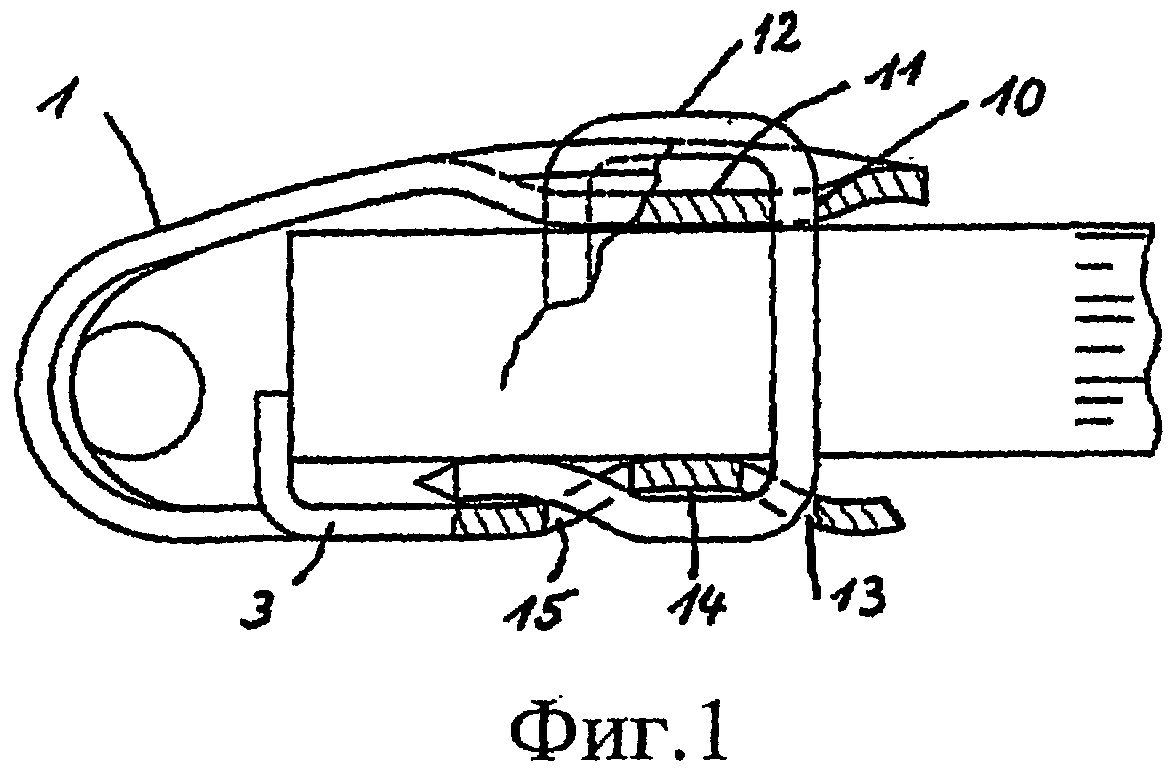

Фиг.1 изображает вид сбоку с частичным разрезом скобы и зажима, выполненных из известной стальной проволоки в соответствии с европейским патентным документом ЕР 0464399.

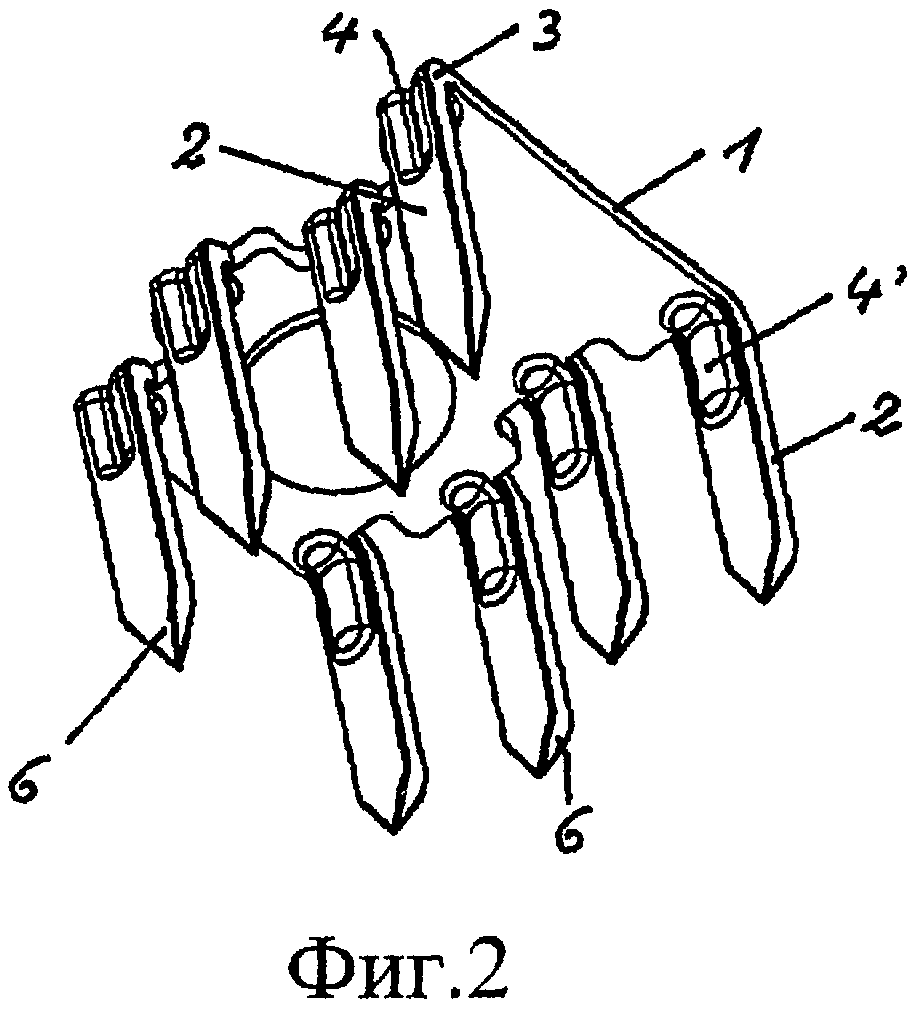

Фиг.2 изображает вид в аксонометрии одного варианта выполнения предложенного зажима.

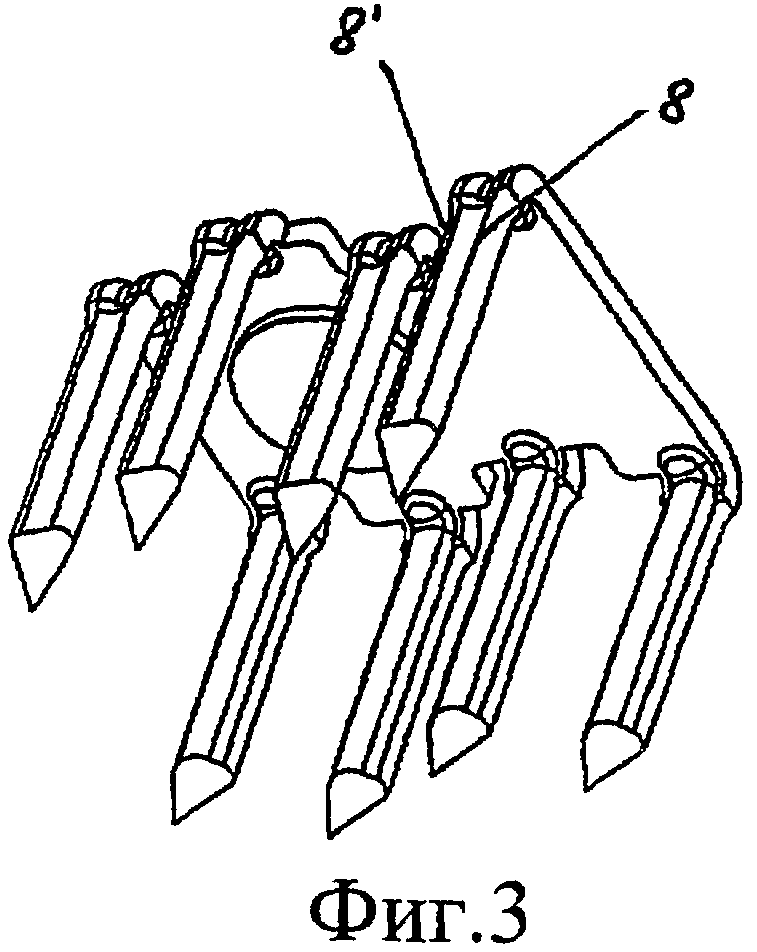

Фиг.3 изображает вид в аксонометрии варианта выполнения предложенного зажима.

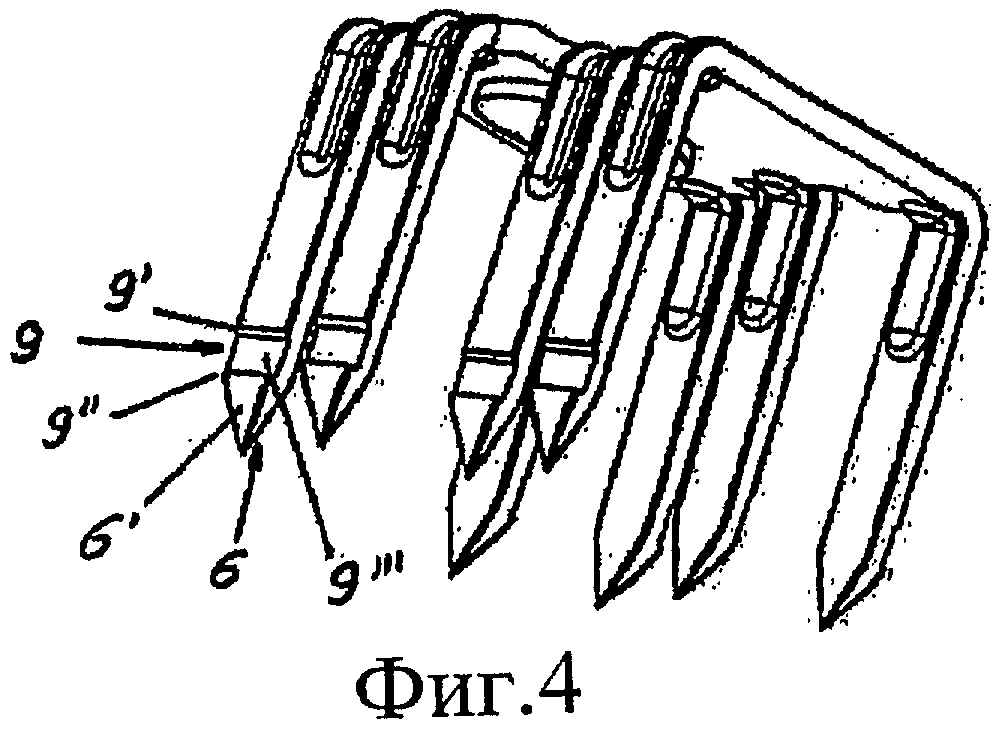

Фиг.4 изображает вид в аксонометрии зажима, аналогичного зажиму, показанному на фиг.2, но имеющего защелкивающиеся канавки.

Фиг.5 изображает вид в аксонометрии зажима в соответствии с фиг.4, готового к установке в соответствующие отверстия, выполненные в верхней пластине скобы.

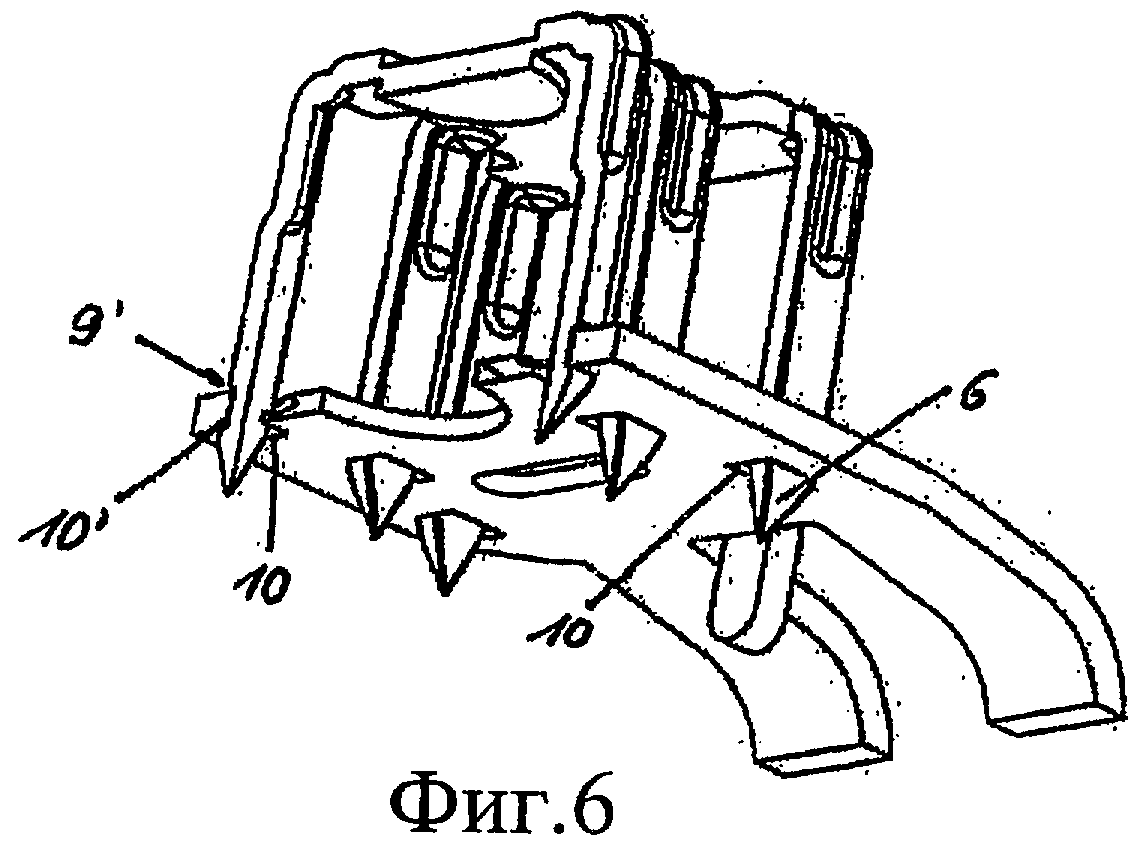

Фиг.6 изображает вид в аксонометрии сегмента зажима, выполненного в соответствии с фиг.4, и фрагмент скобы, при этом зажим защелкнут в гранях отверстий верхней пластины скобы с помощью канавок на его зубцах.

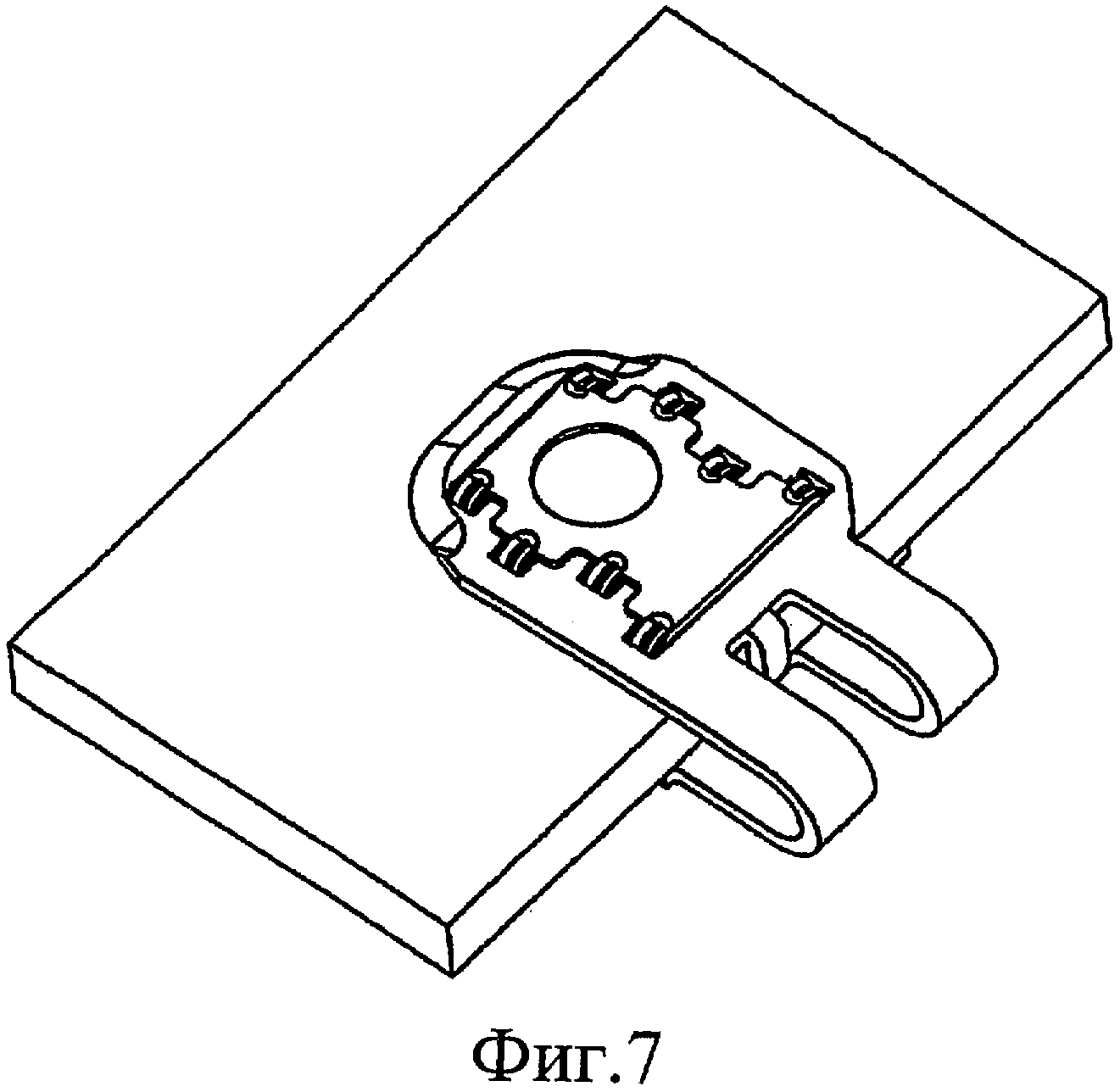

Фиг.7 изображает вид в аксонометрии скобы, установленной на одном конце конвейерной ленты, при этом верхняя часть, образующая основу зажима, утоплена в углублении в верхней пластине скобы, а часть изгибов зубцов находится в пределах видимости.

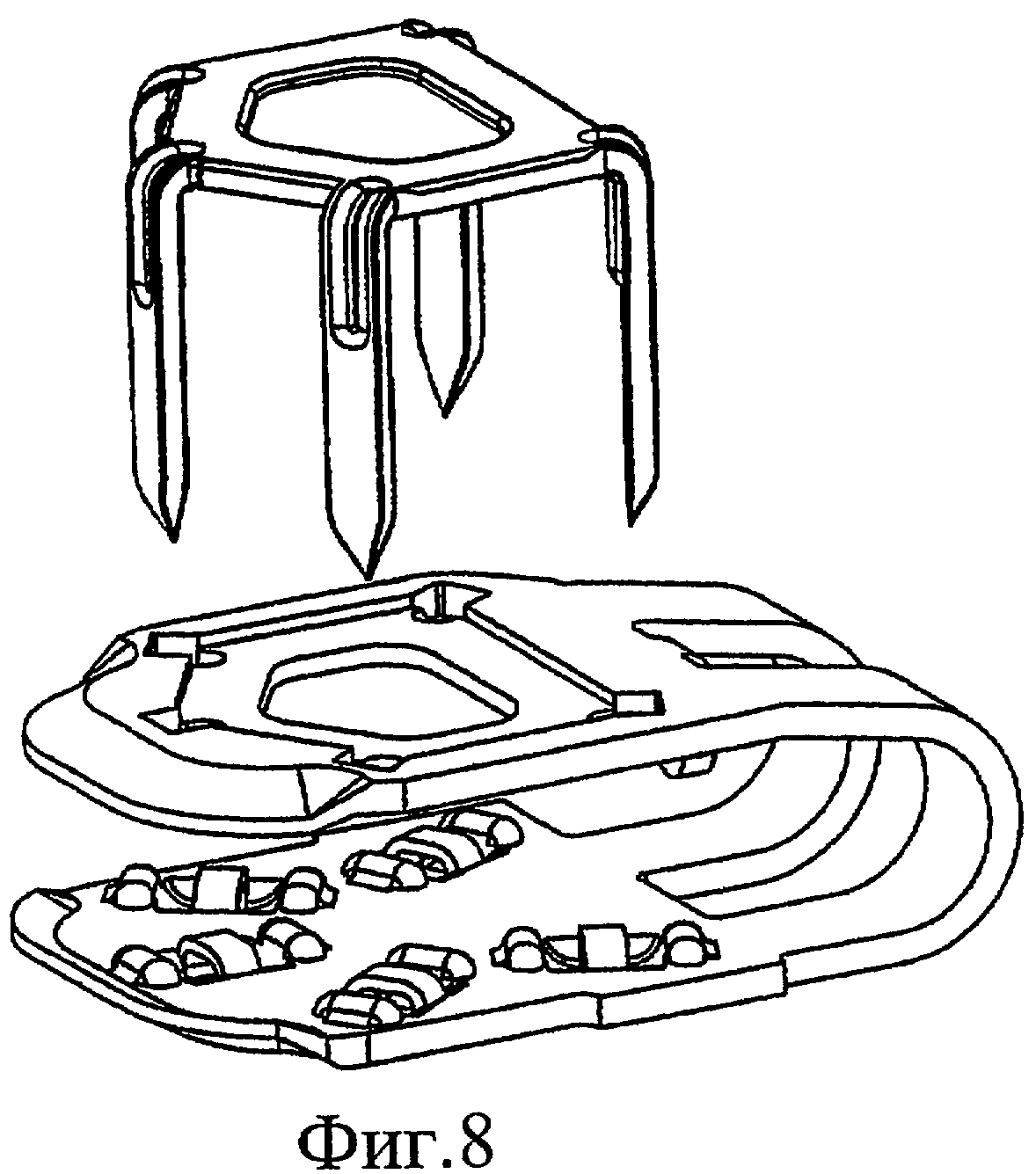

Фиг.8 изображает другой вариант выполнения зажима и соответствующей скобы.

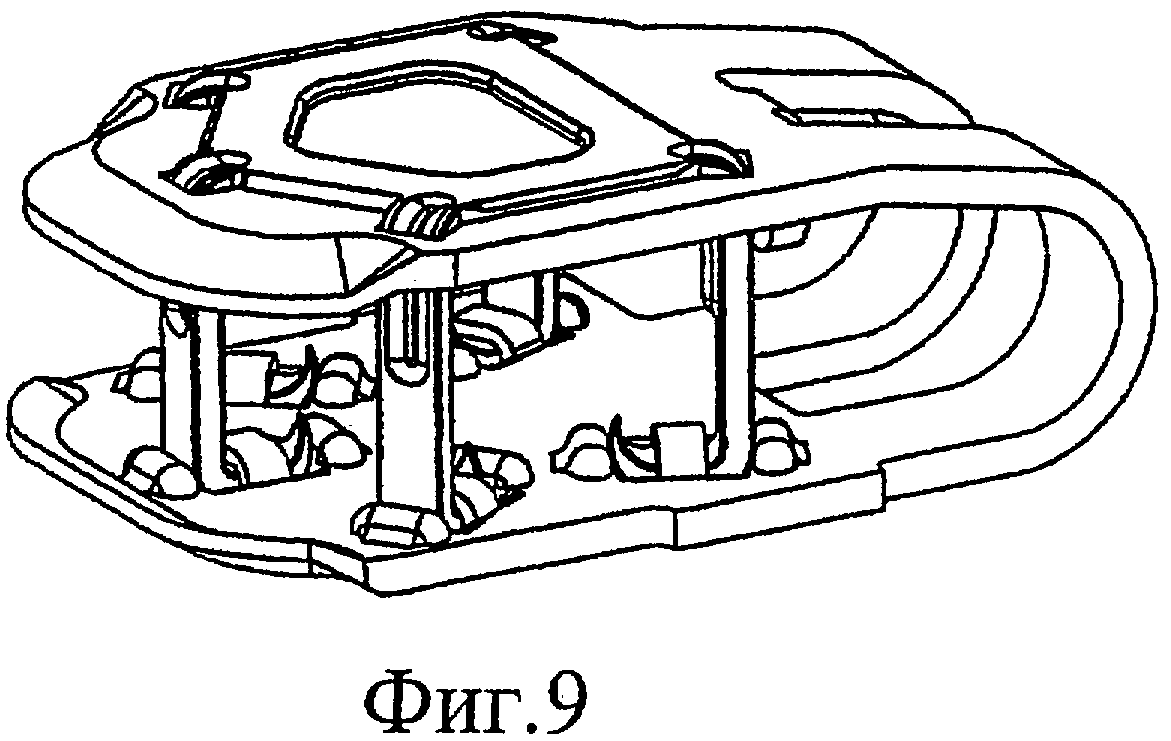

Фиг.9 изображает зажим, выполненный в соответствии с фиг.8 и установленный в соответствующей скобе.

Далее со ссылкой на чертежи приведено описание нескольких предпочтительных неограничивающих вариантов выполнения, изображающих предложенные зажимы.

Фиг.1 изображает известное содержащее скобу и зажим устройство, которое выполнено в соответствии с европейским патентным документом ЕР 0464399 (фиг.8), установлено на одном конце конвейерной ленты, и в котором зажим выполнен из круглой проволоки 12, а скоба 1 имеет верхнюю пластину с углублением 11 и нижнюю пластину 3 с перемычкой 14, а отверстия 10, 13 и 15 в ней предназначены для пропускания через них концов указанного проволочного зажима с двумя в целом U-образными выступами.

На фиг.2 изображен вариант выполнения предложенного зажима. Следует отметить, что верхняя часть, образующая основу 1, шесть зубцов 2, изгибы 3, соединяющие указанную верхнюю часть и зубцы 2, и вогнутые ребра 4 жесткости показаны снаружи, так же как вогнутые части 4' и острые концы 6. Специалисты в данной области техники и металлообработке легко поймут, что такой элемент может быть получен путем механической обработки с помощью пресса, путем резания, обычного и рельефного штампования. При выполнении указанных операций острые концы и, если необходимо, стержни 7 зубцов могут быть легко отштампованы с обеспечением возможной жесткости и прочности на изгиб, превышающей жесткость и прочность основного металла. Кроме того, следует понимать, что такая структура зажима обеспечивает возможность выполнения на одной и той же детали, образующей основу, больше двух зубцов, например, при желании их количество может даже достигать 10. В изображенном варианте выполнения выполнено 6 зубцов, расположенных в продольном направлении. Следует отметить, что в данном варианте выполнения зубцы предпочтительно расположены со сдвигами в поперечном направлении. Такие сдвиги могут препятствовать образованию продольных борозд, указывающих на повреждение каркаса конца конвейерной ленты при ее прохождении через зажимы, а также вследствие растяжения и резких толчков в продольном направлении. Такие борозды могут возникать из-за отверстий, выровненных в продольном направлении, вследствие отсутствия смещения зубцов в поперечном направлении и, следовательно, слишком близкого расположения указанных отверстий друг к другу в продольном направлении.

В приведенном ниже описании вариантов выполнения изобретения одинаковые элементы зажимов и/или скоб обозначены одинаковыми номерами позиций. Обычно за продольное направление зажимов или скоб принимается направление конвейерной ленты, на которой должны быть установлены указанные зажим и скоба, вне зависимости от их размеров. Аналогично, поперечным направлением является направление, перпендикулярное указанному продольному направлению, вне зависимости от размеров зажимов и скоб. Однако на самом деле продольным направлением зубцов является направление, соответствующее их большему габариту.

На фиг.3 изображен другой вариант выполнения предложенного зажима, в котором поперечное сечение стержневой части зубцов не является строго прямоугольным, поскольку оба его внешних угла 8 и 8' скошены. В данном случае такой профиль также может быть получен путем выполнения операции чеканки в процессе изготовления.

На фиг.4 изображен другой вариант выполнения предложенного зажима, который аналогичен зажиму, показанному на фиг.2, но в зубцах которого можно видеть выполненные канавки 9. Указанные канавки 9 имеют небольшую глубину и могут быть выполнены в процессе изготовления зажима с помощью операции чеканки. Канавки 9 имеют верхнюю грань 9′, основание 9′′ и нижнюю грань 9′′′. Указанная нижняя грань 9′′′ примыкает к наклонной части 6′ острого конца 6, который проходит от самого острия вверх, вплоть до нижней грани 9′′′ канавки 9.

На фиг.5 изображен зажим, который изготовлен в соответствии с вариантом выполнения, показанным на фиг.4, и готов к установке в сквозные отверстия 10, выполненные в верхней пластине 11′ соединяющей скобы 11 конвейерной ленты и имеющие поперечное сечение, соответствующее поперечному сечению зубцов.

На фиг.6 изображен зажим, который изготовлен в соответствии с вариантом выполнения, показанным на фиг.5, и в котором происходит защелкивание граней 10′ сквозных отверстий 10 с канавками при их соединении. В результате защелкивания канавок в отверстиях наклонная часть острых концов 6 зубцов вызывает временную упругую деформацию зубцов при скольжении по граням отверстий, а когда указанные отверстия 10′ совмещаются с канавками, зубцы защелкиваются и принимают исходную форму.

Это дает возможность определения готовности узлов из зажима и скобы к установке на конце конвейерной ленты.

Также следует отметить, что на фиг.4, 5 и 6 верхняя грань 9' канавки скошена. Такой скос обеспечивает предотвращение зацепления грани отверстия в верхней пластине скобы верхней гранью канавки при последующем обжатии зубцов на конце конвейерной ленты, а также обеспечивает возможность плавного позиционирования зубцов путем надавливания на них.

На фиг.7 изображена скоба, установленная на конце конвейерной ленты. Следует отметить, что предложенный зажим почти полностью помещен в углубление, выполненное на верхней поверхности верхней пластины указанной скобы. В случае надлежащего крепления с помощью скоб данный зажим защищен от срывания в результате действия скребка при работе конвейерной ленты. Здесь следует отметить один важный момент. Благодаря строению предложенного зажима во всех вариантах его выполнения верхняя пластина может быть сравнительно тонкой, что облегчает ее размещение в углублении 15 верхней пластины скобы, в то время как зубцы, полученные путем резания и изгибания листового металла верхней пластины, могут иметь большое поперечное сечение вследствие использования прямоугольной или другой вышеупомянутой формы, при этом размеры в поперечном сечении зубца намного превышают другие размеры, соответствующие толщине верхней пластины. Если зубцы приварены к верхней части, образующей основу, выбор поперечного сечения зубцов безусловно широк, поскольку ряд из таких предложенных зажимов также обладает преимуществами многозубчатой структуры указанного зажима, верхняя часть которого, образующая основу, может иметь сравнительно малую толщину и может быть легко утоплена в верхней пластине зубцов.

На фиг.8 изображен другой, так называемый звездообразный вариант выполнения предложенного зажима. Следует отметить, что ориентации зажимов могут изменяться. Такой широкий набор ориентации дает возможность надлежащего действия установленных скоб в случае, когда конвейерная лента подвергается усилиям и резким толчкам, ориентированным в различных направлениях, а более конкретно, в случае перемещения конвейерной ленты, предназначенной для обработки сыпучих материалов.

На фиг.9 изображена такая же скоба и такой же зажим, как на фиг.8, при этом зажим установлен в скобе в окончательном положении.

Таким образом, изобретение обеспечивает достижение всех изначально поставленных целей, то есть простого изготовления (с использованием инструментов, которые хорошо известны специалистам в данной области техники, и без какого-либо спая) прочного многозубчатого зажима, имеющего сравнительно тонкую основу, которая может быть легко размещена в верхней пластине зажима скоб и при этом не выступать из нее. Жесткость и прочность на изгиб зубцов может отличаться от указанных свойств части, образующей основу зажима, при этом после изготовления путем прессования отсутствует какой-либо спай, кроме того, можно использовать металл среднего качества благодаря выполнению упрочнения деформацией различной степени, которое может быть выполнено без какого-либо спая с помощью инструментов для изготовления зажима.

Допустимые конфигурации, не выходящие за рамки объема изобретения, обладают исключительной универсальностью.

Реферат

Изобретение относится к зажимам соединительных скоб, служащих для соединения узлов конвейерной ленты. Зажим с несколькими зубцами выполнен из металлического листа и содержит верхнюю часть, образующую основу, зубцы (2) и изгибы, имеющие вогнутые ребра (4) жесткости. Зубцы (2) имеют острые концы (6). Зажим может использоваться совместно с соединительной скобой конвейерной ленты (11). Скоба содержит верхнюю пластину (H1) с отверстиями (10), предназначенными для прохождения зубцов (2) зажима. Указанный зажим может защелкиваться на гранях отверстий (10) указанной верхней пластины (H1) скобы (11) с помощью канавок (9), выполненных в его зубцах. Достигается упрощение конструкции узла из зажима и скобы. 2 н. и 6 з.п. ф-лы, 9 ил.

Формула

Документы, цитированные в отчёте о поиске

Скоба для соединения конвейерных лент

Скоба для соединения концов транспортерной ленты и устройство для закрепления скоб на концах транспортерной ленты

Комментарии