Соединитель конвейерных лент и способ его изготовления - RU2707434C2

Код документа: RU2707434C2

Чертежи

Описание

Родственная заявка

По настоящей заявке испрашивается приоритет в соответствии с предварительной заявкой на выдачу патента США №62/038,669, поданной 18 августа 2014 года, содержание которой полностью включено в настоящий документ посредством ссылки.

Область техники

Настоящее изобретение относится к соединителям конвейерных лент и способам их изготовления, в частности, к соединителям конвейерных лент, в которых используются скобы, заклепки или иные детали для прикрепления соединителей к конвейерным лентам.

Уровень техники

Конвейерные ленты используются для транспортировки материалов или продуктов с одного места в другое. Зачастую должны быть предусмотрены конвейерные ленты заданной длины, что требует наличия соединителей для скрепления между собой двух концов ленты с целью получения непрерывного полотна. Соединители конвейерных лент также используются для ремонта конвейерных лент, поврежденных, например, вследствие обдирания или изнашивания в процессе эксплуатации. Могут быть предусмотрены соединители конвейерных лент шарнирного типа, которые крепятся на концах лент с помощью скоб, заклепок или иным способом, и которые, соответственно, обеспечивают соединение своих частей через ось шарнира.

В патенте США №4,060,877, выданном Шику (Schick) раскрыт один из типов соединителей с дужками на одном из концов конвейерной ленты и шарниром, который соединяет между собой указанные дужки. Дужки соединителя крепятся на одном конце конвейерной ленты, а одно звено шарнира входит между звеньев шарнира, отходящих от дужек соединителя, закрепленных на другом конце конвейерной ленты. Звенья шарнира соединяются между собой осью шарнира, проходящей через отверстия, образованные сцепленными между собой звеньями шарнира. Звено шарнира каждого соединителя характеризуется шириной, уменьшенной по сравнению с шириной его дужки, чтобы можно было обеспечить сцепление между собой звеньев шарнира. Такая уменьшенная ширины может снизить прочность соединителя в точке сочленения шарнира, где соединитель подвергается воздействию сил, дающих большую нагрузку, когда конвейерная лента вместе с соединителем наматывается на шкив или ролик системы ленточного конвейера.

В патенте '877 описан соединитель, выполненный из одного куска листового металла, ширина которого практически одинакова по всей его длине. Для формирования звена шарнира концы металлического листа загибаются по направлению друг к другу до тех пор, пока они не окажутся в плоскости, по существу перпендикулярной прижимным язычкам соединителя. В патенте '877 раскрывается, как этот процесс загибания листа металла для получения U-образной формы звена шарнира в поперечном сечении повышает его прочность. Однако стадия загибания металлического листа для получения U-образной формы звена шарнира в поперечном сечении усложняет процесс производства соединителя и увеличивает расходы на его изготовление из-за необходимости изменения плоской формы куска листового металла в поперечном сечении на U-образную форму звена шарнира соединителя в поперечном сечении.

В патенте США №5,182,933, выданном Шику (Schick) раскрыт один из способов изготовления U-образных зажимов для соединения между собой конвейерных лент. Эти зажимы получают методом глубокой вытяжки металлической полосы с ее последующей штамповкой. Зажимы характеризуются наличием верхних и нижних дужек с отверстием в каждой из них под заклепки или фиксирующие скобы для закрепления зажима на одном из концов конвейерной ленты. Нагрузки, возникающие во время работы ленточного конвейера, могут приводить к возникновению на верхних и нижних дужках зон ослабления и трещин, идущих от отверстий наружу вдоль указанных дужек. Поскольку участки верхних и нижних дужек, содержащие отверстия, являются плоскими, способность дужек препятствовать распространению трещин зависит от толщины этих участок. Увеличение толщины указанных участков способствуют укреплению дужек и повышению их способности препятствовать распространению трещин в направлении от отверстий, но увеличение толщины участков дужек также приводит к увеличению высоты или профиля зажимов на конвейерной ленте. Большая высота зажимов на конвейерной ленте способствует износу очистителей конвейерных лент, поскольку при каждом вращении конвейерной ленты выступающие зажимы ударяются об ее очистители.

Сущность изобретения

Согласно одному из аспектов настоящего изобретения предложен соединитель конвейерной ленты, предназначенный для сшивки ее концов, который характеризуется наличием тела с парой противолежащих наружных концов и удлиненным балочным элементом, проходящим в продольном направлении между наружными концами. Балочный элемент имеет верхнюю часть, нижнюю часть и дугообразную петлевую часть, изгибающуюся таким образом, что верхняя часть располагается над нижней частью с зазором между ними. Удлиненный балочный элемент характеризуется профилем поперечного сечения, по существу одинаковым по всей длине балочного элемента. Балочный элемент выполняет функцию жесткого несущего элемента соединителя конвейерной ленты, а поперечное сечение балочного элемента обеспечивает относительно большой момент инерции его площади по всей длине балочного элемента, препятствующий изгибанию балочного элемента под действием нагрузки при движении ленточного конвейера. Кроме того, повышенная жесткость балочного элемента обеспечивает прочность, препятствующий его упругому деформированию на петлевом участке, который подвергается воздействию больших нагрузок, оказываемых осью шарнира при вращении конвейерной ленты вокруг ведущего шкива и ее перемещении на поддерживающих роликах системы ленточного конвейера.

Тело соединителя дополнительно содержит перемычку, отходящую вбок от балочного элемента на его верхнем участке, а также перемычку, отходящую вбок от балочного элемента на его нижнем участке. Перемычка характеризуются уменьшенной толщиной в сравнении с участками балочного элемента, и поэтому верхняя и нижняя части балочного элемента оказываются приподнятыми над примыкающими сбоку перемычками. Тело соединителя снабжено отверстиями, выполненными в перемычках уменьшенной толщины, которые смещены вбок от балочного элемента, и размеры которых позволяют вставить в них крепежный элемент, соединяемый с приподнятыми верхней и нижней частями балочного элемента, идущими вдоль крепежного элемента, вставляемого в отверстия перемычек уменьшенной толщины. Поскольку верхняя и нижняя части балочного элемента вытянуты вдоль крепежного элемента, именно верхняя и нижняя части балочного элемента, а не сам крепежный элемент, могут поглощать ударные воздействия, возникающие во время движения ленточного конвейера.

В одной из своих форм верхняя и нижняя части балочного элемента содержат стенки, отходящие наружу от лицевых поверхностей перемычек уменьшенной толщины, которые обращены в сторону от конвейерной ленты. Крепежный элемент может представлять собой скобу с ножками, вставляемые с натягом в отверстия одной из перемычек уменьшенной толщины, и петлей, соединяющей ножки, которая плотно прижимается к наружной поверхности одной из перемычек. Наружные стенки балочного элемента защищают петлю и концы ножек скобы после того, как скоба будет вогнана в конвейерную ленту, что подробнее будет описано ниже. Верхняя и нижняя части балочного элемента могут также характеризоваться наличием ребер на внутренней поверхности, которые вдавливаются в конец конвейерной ленты, фиксируя верхнюю и нижнюю части балочного элемента на конце конвейерной ленты, обеспечивая ее прочный захват.

Согласно еще одному аспекту настоящего изобретения предложен пластинчатый соединитель для конвейерных лент, характеризующийся наличием верхнего и нижнего пластинчатых участков варьирующейся толщины, что повышает жесткость верхнего и нижнего пластинчатых участков. В частности, оба участка - как верхний, так и нижний -характеризуются наружной поверхностью, обращенной в сторону от конвейерной ленты, и внутренней поверхностью, вступающей в зацепление с конвейерной лентой. Верхний и нижний участки характеризуются варьирующейся толщиной между наружной и внутренней поверхностями в поперечном направлении. Соединитель характеризуется наличием, по меньшей мере, одного крепежного элемента, соединяющего пластинчатые участки с одним из концов конвейерной ленты, и стенок на наружной поверхности, отходящих наружу от конвейерной ленты с обеих сторон крепежного элемента. Поскольку стенки на наружной поверхности отходят наружу с обеих сторон крепежного элемента, материал этих стенок на наружной поверхности препятствует распространению зон ослабления и трещин, отходящих от крепежного элемента и идущих поперек верхнего и нижнего участков. За счет этого стенки на наружной поверхности продлевают срок службы соединителя, препятствуя распространению трещин и зон ослабления в сторону от крепежного элемента.

Верхний и нижний пластинчатые участки характеризуются наличием ребер на внутренней поверхности, которые выступают наружу в направлении конвейерной ленты; при этом указанные ребра на внутренней поверхности вертикально совмещены со стенками на наружной поверхности и смещены в сторону, по меньшей мере, от одного крепежного элемента. Ребра на внутренней поверхности вдавливаются в конвейерную ленту и входят с ней в зацепление, фиксируя верхний и нижний пластинчатые участки на конце конвейерной ленты. Верхний и нижний пластинчатые участки имеют плоские отрезки, проходящие в поперечном направлении между сопрягаемыми стенками и ребрами, которые характеризуются одинаковой толщиной, значение которой меньше толщины сопрягаемых стенок и ребер. Более тонкие пластинчатые отрезки, проходящие в поперечном направлении между сопрягаемыми стенками и ребрами, образуют область, в которую заходит, по меньшей мере, один крепежный элемент, тогда как стенки на наружной поверхности выступают наружу с обеих сторон крепежного элемента для защиты этого крепежного элемента, например, от воздействия транспортируемого материала или для предотвращения соударения со скребком конвейерной ленты.

В одной из форм своей реализации соединитель содержат петлевые участки, совмещенные в продольном направлении со стенками на наружной поверхности и ребрами на внутренней поверхности верхнего и нижнего пластинчатых участков. Петлевые участки и вертикально совмещаемые стенки на наружной поверхности и ребра на внутренней поверхности характеризуются одинаковой толщиной, которая превышает толщину пластинчатых отрезков. Совмещение петлевых участков с вертикально совмещенными стенками и ребрами, наряду с полученной в результате равномерной толщиной этих элементов в продольном направлении, обеспечивает высокую прочность петлевых участков за счет устранения изменений толщины между петлевыми участками и верхним и нижним пластинчатыми участками, которые могут служить концентраторами механических напряжений в тех точках, где петлевые участки соединяются с верхним и нижним пластинчатыми участками.

Верхний и нижний пластинчатые участки и петлевые участки могут быть выполнены из холоднокатаного или холоднотянутого материала, благодаря чему они могут обладать высокой твердостью и износостойкостью. Согласно одному из подходов верхний и нижний пластинчатые участки и петлевые участки выполняются из холоднокатаной стали; при этом они характеризуются твердостью, варьирующейся в диапазоне от около 95 до около 105 по шкале В по Роквеллу, а в предпочтительном варианте - около 100 по шкале В по Роквеллу.

В еще одном аспекте настоящего изобретения предложен шарнирно-петельный пластинчатый соединитель для сшивки концов конвейерной ленты. Этот соединитель имеет тело, выполненное из катаного материала с заданным высоким показателем твердости. Тело соединителя содержит верхний и нижний катаные пластинчатые участки, каждый из которых характеризуется варьирующимся поперечным сечением в поперечном направлении. Пластинчатые участки содержат наружные и внутренние приподнятые катаные отрезки, вытянутые в продольном направлении с обеих сторон, по меньшей мере, одного крепежного элемента. Соединитель дополнительно содержит катаные петлевые участки, характеризующиеся высокой степенью твердости катаного материала и дугообразной формой между пластинчатыми участками. Поскольку дугообразные петлевые участки выполнены из катаного материала и характеризуются высокой степенью твердости катаного материала, они не требуют дополнительной механической обработки для достижения заданной высокой степени твердости. Такой подход контрастирует с соединителями предшествующего уровня техники, такими как соединитель, описанный в патенте США №4,060,877, выданном Шику (Schick), который снабжен шарниром U-образной формы в поперечном сечении, полученной путем загибания концов на себя для получения звена шарнира, что усложняет процесс изготовления такого соединителя известного уровня техники.

В одной из форм своей реализации катаные петлевые участки совмещены с наружными приподнятыми отрезками верхнего и нижнего пластинчатых участков и неразрывно переходят в них. Это улучшает распределение растягивающей нагрузки между приподнятыми отрезками, проходящими вдоль пластинчатых отрезков, и петлевыми участками, контактирующими с осью шарнира конвейерной ленты.

Согласно еще одному аспекту настоящего изобретения предложен пластинчатый соединитель для сшивки концов конвейерной ленты, содержащий три скобы, каждая из которых содержит пару ножек и петлю, соединяющую указанные ножки. Этот соединитель характеризуется наличием верхнего пластинчатого участка с внутренней кромкой, примыкающей к концу ленты, когда верхний пластинчатый участок прижат к ней скобами. Средняя из трех скоб смещена в продольном направлении ближе к внутренней кромке верхнего пластинчатого участка, оставляя остальные внешние скобы дальше от внутренней кромки. За счет этого ножки внешних скоб проходят сквозь конвейерную ленту дальше от ее конца, чем соответствующие ножки средней скобы, которая занимает утолщенный участок конвейерной ленты между ножками внешних скоб и концом конвейерной ленты, благодаря чему повышается сопротивление соединителя выдергиванию из конвейерной ленты. Иначе говоря, ножки внешних скоб проходят сквозь конвейерную ленту дальше от ее конца, чем ножки средней скобы, за счет чего усиливается вдавливание внешних скоб в конвейерную ленту и повышается сопротивление соединителя выдергиванию из конвейерной ленты.

В одной из форм своей реализации пластинчатый соединитель представляет собой шарнирно-петлевой пластинчатый соединитель, дополнительно содержащий нижний пластинчатый участок и, по меньшей мере, один шарнирно-петлевой участок, соединяющий между собой верхний и нижний пластинчатые участки. Верхний пластинчатый участок снабжен тремя парами отверстий под скобы на верхнем пластинчатом участке; при этом отверстия в каждой паре выстроены в одну линию в продольном направлении. Нижняя пластина также снабжена тремя парами отверстий, совмещенными с парами отверстий на верхнем пластинчатом участке. Поскольку отверстия, выполненные в верхнем и нижнем пластинчатых участках, совмещены друг с другом, ножки скоб могут проходить через отверстия в верхнем пластинчатом участке и конвейерную ленту и заходить в отверстия на нижнем пластинчатом участке. Ножки скоб содержат концы, которые загибаются к наружной поверхности нижнего пластинчатого участка после того, как они будут продеты сквозь отверстия на нижнем пластинчатом участке.

Верхний пластинчатый участок может характеризоваться варьирующейся толщиной в поперечном сечении; наличием каналов, в которых выполнены отверстия; и приподнятыми стенками, проходящими в продольном направлении вдоль обеих сторон, по меньшей мере, двух указанных каналов. Приподнятые стенки защищают петли соответствующих скоб, посаженных в каналах, когда верхний пластинчатый участок прижат к конвейерной ленте. Указанные каналы могут включать в себя наружный канал, выполненный на уступе верхнего пластинчатого участка, который доходит до одной из боковых сторон верхней пластины, имея с другой стороны приподнятую стенку. Когда верхние пластинчатые участки пары соединителей закрепляются рядом друг с другом на конвейерной ленте, приподнятая стенка на блоковой стороне одного из верхних пластинчатых участков содействует защите петли скобы, связанной с уступом другого верхнего пластинчатого участка.

Верхний пластинчатый участок соединителя может дополнительно содержать вертикальные поверхности, проходящие между наружной и внутренней поверхностями верхнего пластинчатого участка с обеих его боковых сторон. Вертикальные поверхности имеют такую форму, чтобы соседние верхние пластинчатые участки могли быть закреплены поперек конвейерной ленты с минимальным шагом между ними или во взаимозацеплении. Вертикальные поверхности обеспечивают зазор между соседними верхними пластинчатыми участками и позволяют верхним пластинчатым участкам смещаться относительно друг друга, реагируя на неровность лоткового профиля ленты. Благодаря возможности смещения соседних верхних пластинчатых участков конвейерная лента, на которой закреплены эти верхние пластинчатые участки, испытывает меньшее растяжение в зоне между верхними пластинчатыми участками, что снижает механическое напряжение в конвейерной ленте при изменении ее профиля во время работы.

Согласно еще одному аспекту настоящего изобретения предложен способ изготовления пластинчатого соединителя конвейерной ленты. Этот способ включает продольное протягивание вытянутой в продольном направлении полосы материала с толщиной поперечного сечения, варьирующейся в поперечном направлении, через технологическое оборудование с целью формования пластинчатого соединителя. Поперечно варьирующаяся толщина поперечного сечения полосы материала включает в себя, по меньшей мере, один непрерывный канал, вытянутый в продольном направлении вдоль полосы материала. Этот способ дополнительно включает выполнение отверстий небольшого размера на более тонких участках полосы материала на пластинчатых отрезках, по меньшей мере, одного канала соединителя с помощью технологического оборудования так, чтобы через эти отверстия небольшого размера мог пройти, по меньшей мере, один крепежный элемент пластинчатого соединителя. Поскольку на пластинчатых отрезках, по меньшей мере, одного канала соединителя выполнены отверстия небольшого размера, по меньшей мере, один канал может вмещать в себя и защищать, по меньшей мере, один крепежный элемент, проходящий через эти отверстия небольшого размера.

Согласно одному из подходов полоса материала подвергается прокатыванию или вытягиванию в холодном состоянии так, чтобы была обеспечена толщина поперечного сечения полосы материала, варьирующаяся в поперечном направлении еще до продольного протягивания полосы материала через технологическое оборудование для формования пластинчатого соединителя. Благодаря холодной прокатке или холодному вытягиванию с целью получения поперечно варьирующейся толщины поперечного сечения полосы материала, технологическому оборудованию, которое используется для формования пластинчатого соединителя, нет необходимости в выполнения операций по формованию поперечного сечения полосы материала с варьирующейся толщиной. Это контрастирует с некоторыми подходами предшествующего уровня техники, которые требуют наличия загнутых внахлест участков полосы материала для получения требуемой формы поперечного сечения соединителя, такого как соединитель, описанный в патенте США №4,060,877, выданном Шику (Schick). Таким образом, технологическое оборудование для реализации описываемого способа может характеризоваться более высоким КПД (коэффициентом полезного действия) и требовать меньше эксплуатационных затрат, например, за счет использования менее мощных прессов для формования пластинчатого соединителя из полосы материала.

Описываемый способ может также включать формование, по меньшей мере, одного удлиненного окошка на утонченном отрезке полосы материала между пластинчатыми отрезками, по меньшей мере, одного канала соединителя; при этом технологическое оборудование оставляет, по меньшей мере, один утолщенный отрезок полосы материала, примыкающий к указанному окошку, для формования, по меньшей мере, одного утолщенного петлевого участка пластинчатого соединителя. За счет формования, по меньшей мере, одного удлиненного окошка в полосе материала, по меньшей мере, одно удлиненное окошко соединителя, сформованного из полосы материала, обеспечивает зазор для приема, по меньшей мере, одного петлевого участка соседнего соединителя, когда соединители закрепляются на противолежащих концах конвейерной ленты, а петлевые участки входят во взаимозацепление через ось шарнира. Кроме того, полоса материала обладает заданной твердостью, а формование, по меньшей мере, одного окошка не изменяет заданную твердость материала на петлевых участках. Таким образом, по меньшей мере, один петлевой участок обладает высокой твердостью и прочностью, не требуя выполнения дополнительных загибочных операций, характерных для предшествующего уровня техники, что упрощает изготовление соединителя.

Краткое описание чертежей

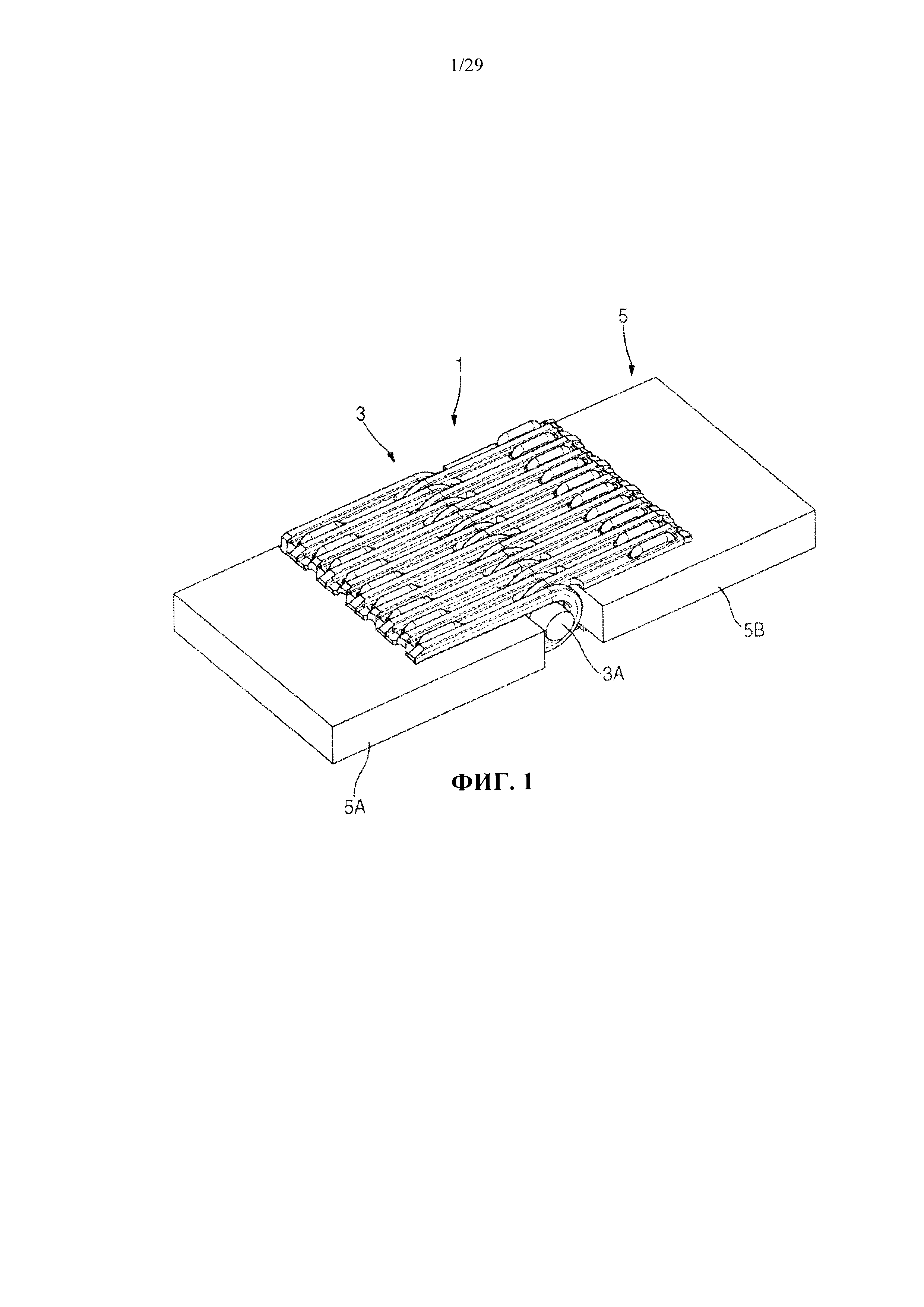

На фиг. 1 показано перспективное изображение сшивки конвейерной ленты, включающей в себя соединители, закрепленные на концах конвейерной ленты, с петлевыми участками соединителей на одном конце конвейерной ленты, входящими через ось шарнира в зацепление с петлевыми участками соединителей на другом конце конвейерной ленты;

На фиг. 2 показано перспективное изображение одного из соединителей, показанного на фиг. 1, иллюстрирующее две скобы, установленные на верхнем пластинчатом участке соединителя;

На фиг. 2А показан вид сбоку в вертикальной проекции соединителя, показанного на фиг. 2, который иллюстрирует верхний пластинчатый участок и нижний пластинчатый участок соединителя в открытом положении до прижатия к концу конвейерной ленты;

На фиг. 3 показано поперечное сечение верхнего пластинчатого участка, выполненное по линии 3-3, показанной на фиг. 2, которое иллюстрирует отверстия в верхнем пластинчатом участке, смещенные вбок от приподнятых стенок на наружной поверхности пластинчатого участка;

На фиг. 4 показано поперечное сечение нижнего пластинчатого участка, выполненное по линии 4-4, показанной на фиг. 2, которое иллюстрирует приподнятые стенки, отходящие наружу от лицевой поверхности нижнего пластинчатого участка;

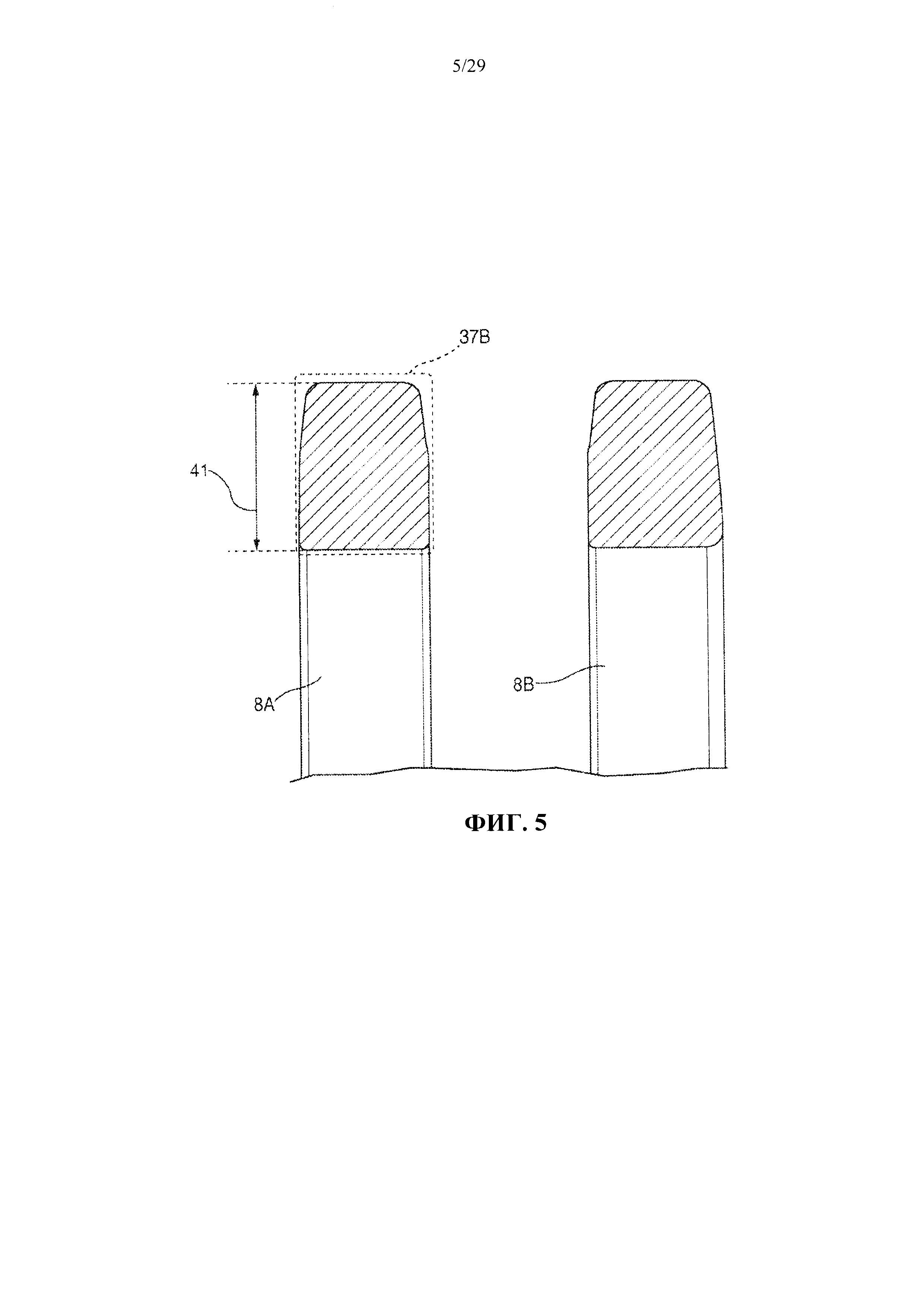

На фиг. 5 показано поперечное сечение, выполненное по линии 5-5, показанной на фиг. 2, которое иллюстрирует поперечное сечение петлевых участков соединителя, ширина которых совпадает с шириной верхнего и нижнего пластинчатых участков по приподнятым стенкам, показанным на фиг. 3 и 4;

На фиг. 6 показано поперечное сечение, выполненное по линии 6-6, показанной на фиг. 2, которое иллюстрирует приподнятые ребра на внутренней поверхности верхнего пластинчатого участка, вертикально совмещенные со стенками на наружной поверхности верхнего пластинчатого участка;

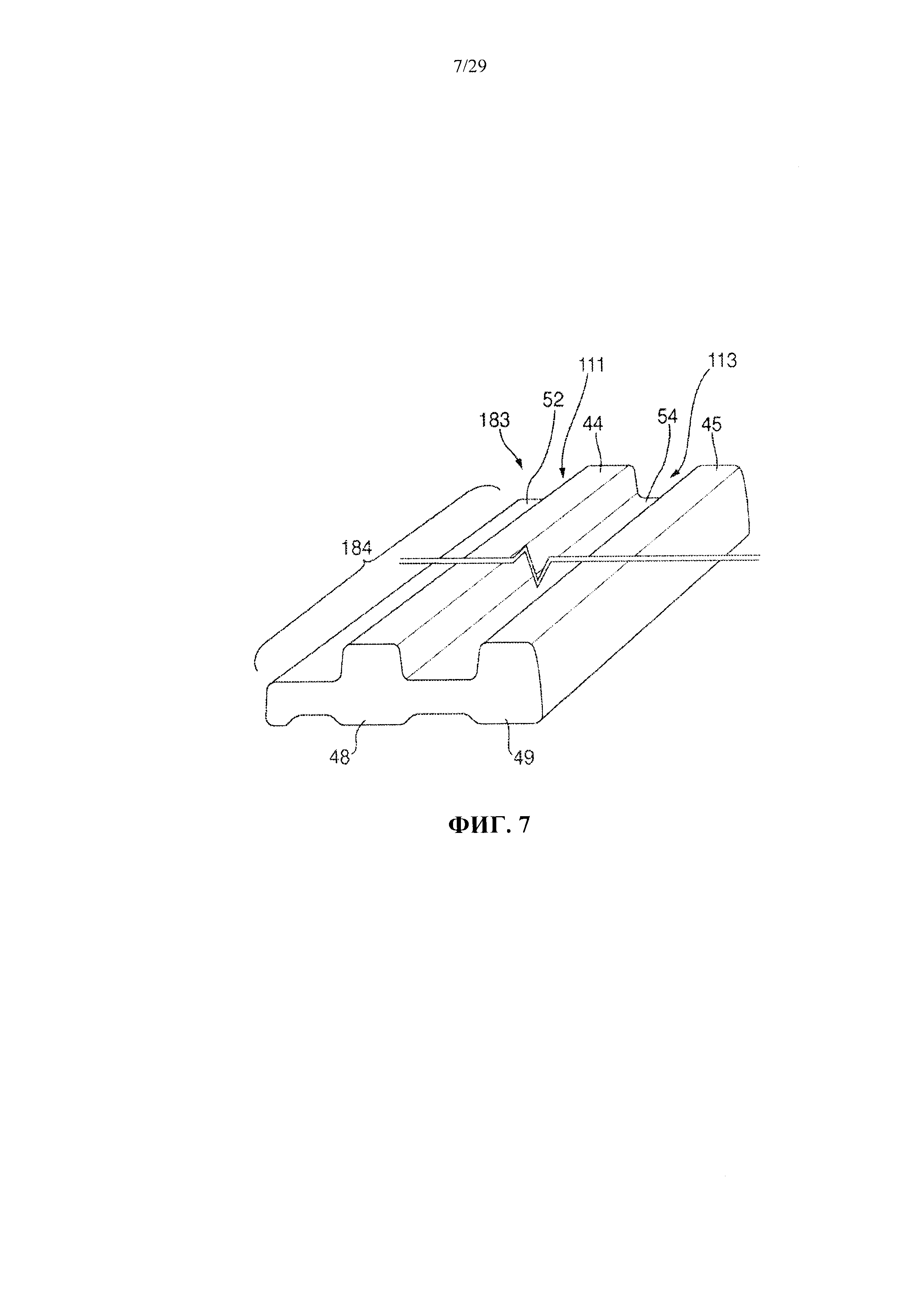

На фиг. 7 показано перспективное изображение полосы, выполненной из материала, из которого изготовлено тело соединителя, показанного на фиг. 2, которое иллюстрирует вертикально совмещенные стенки и ребра, уже сформованные в полосе материала;

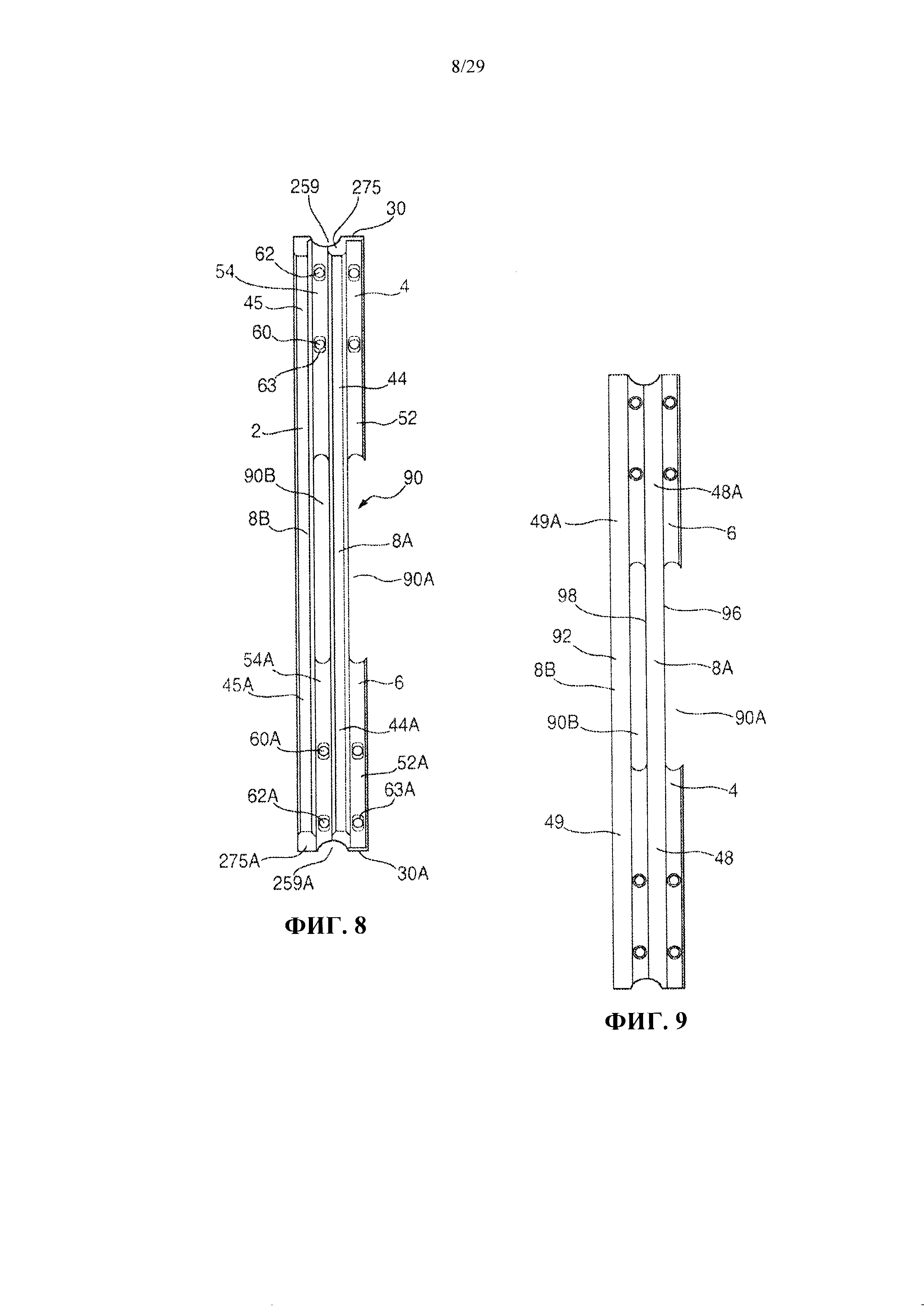

На фиг. 8 и 9 показаны виды сверху и снизу тела соединителя, показанного на фиг. 2, перед загибанием петлевых участков указанного тела и установкой скоб на верхнем пластинчатом участке;

На фиг. 10 схематически отображен способ изготовления соединителя, показанного на фиг. 2;

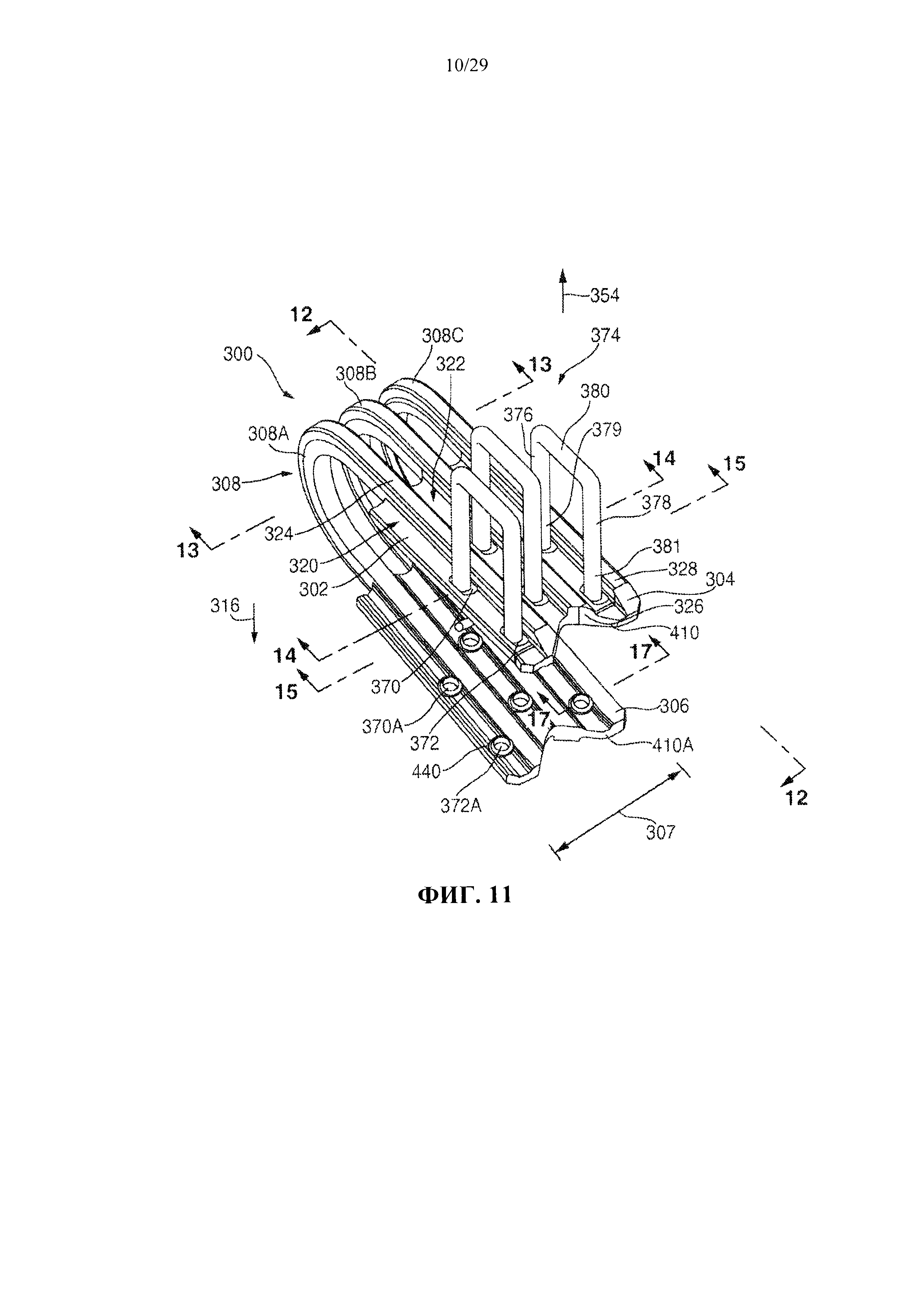

На фиг. 11 показано перспективное изображение еще одного соединителя, иллюстрирующее три скобы, установленные на верхнем пластинчатом участке соединителя;

На фиг. 12 показано поперечное сечение соединителя, выполненное по линии 12-12, показанной на фиг. 11, которое иллюстрирует соединитель, прикрепленный к концу конвейерной ленты, оборачивающейся вокруг ведущего шкива конвейерной ленты;

На фиг. 13 показано поперечное сечение соединителей, выполненное по линии 13-13, показанной на фиг.11, которое иллюстрирует поперечное сечение оснований петлевых участков соединителей и нейтральную ось этих оснований при оборачивании соединителей вокруг ведущего шкива, показанного на фиг. 12;

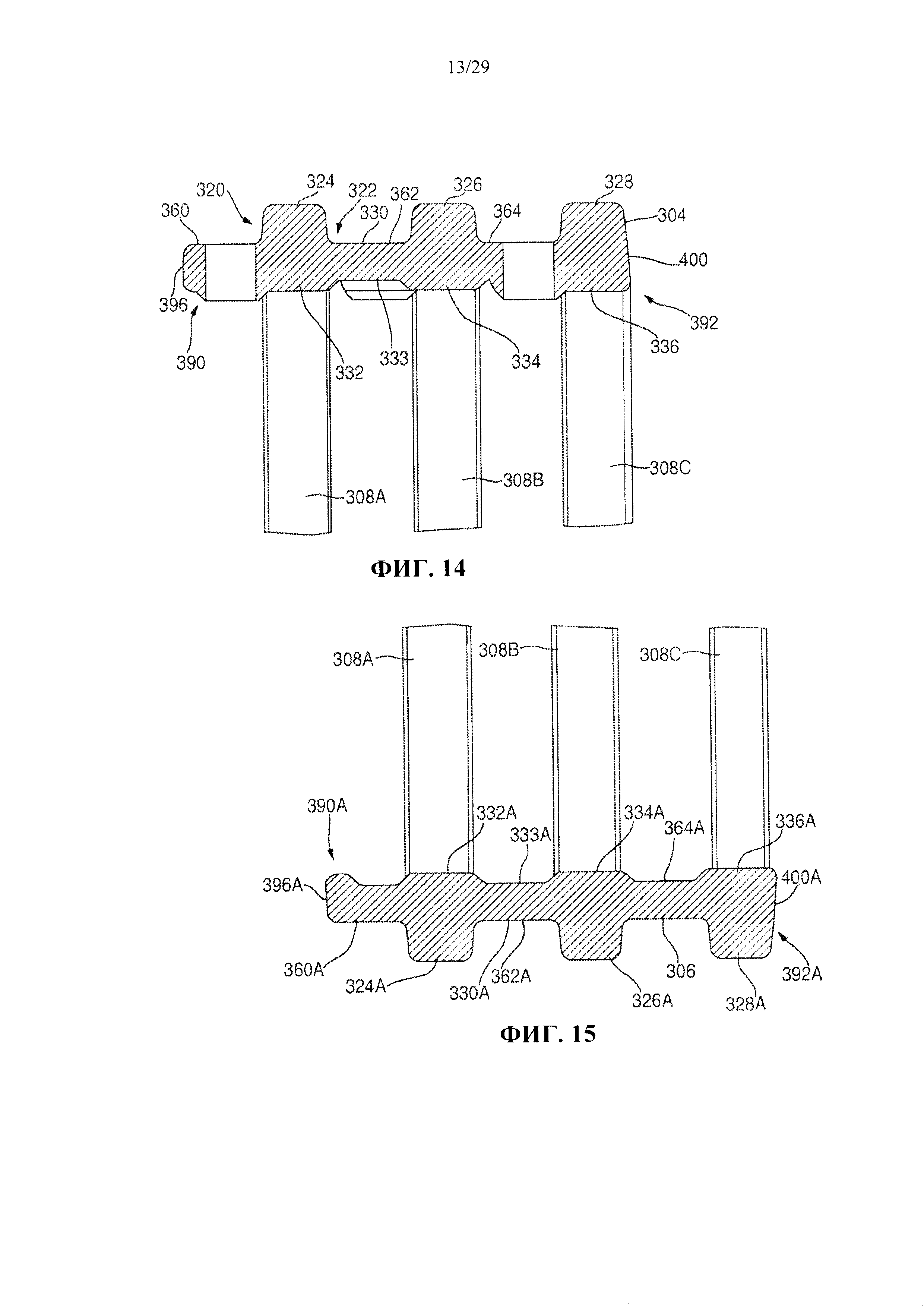

На фиг. 14 показано поперечное сечение верхнего пластинчатого участка, выполненное по линии 14-14, показанной на фиг. 11, которое иллюстрирует отверстия на верхнем пластинчатом участке, размеры которых позволяют пропустить через них ножки скоб;

На фиг. 15 показано поперечное сечение нижнего пластинчатого участка соединителя, выполненное по линии 15-15, показанной на фиг. 11, которое иллюстрирует ребра, отходящие внутрь от внутренней поверхности нижнего пластинчатого участка, которые вертикально совмещены со стенками, отходящими наружу от лицевой поверхности нижнего пластинчатого участка;

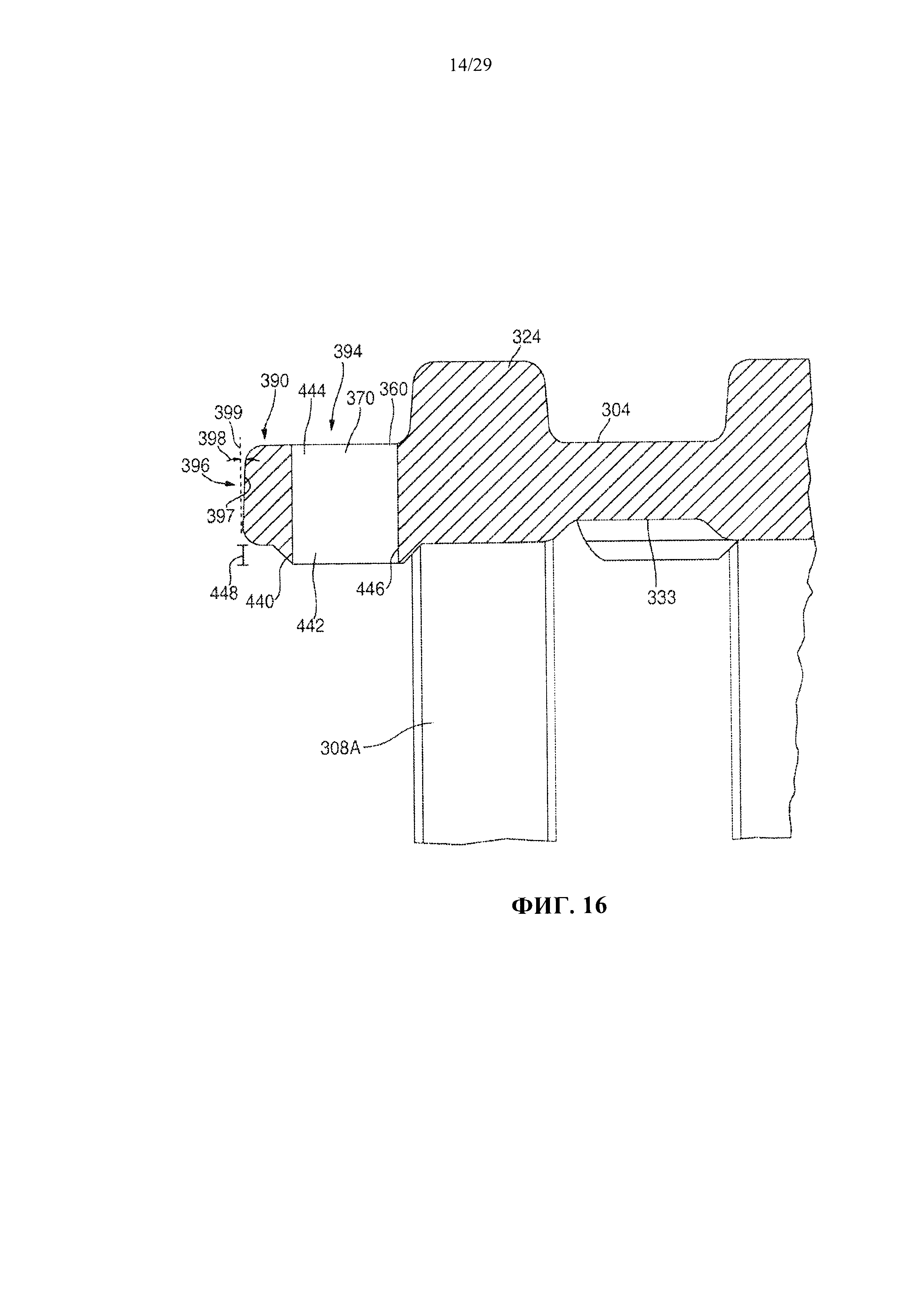

На фиг. 16 представлено увеличенное изображение участка, показанного на фиг. 14, которое иллюстрирует вертикальную поверхность верхнего пластинчатого участка с одной боковой стороны, имеющую форму, скошенную внутрь с целью образования зазора под боковую сторону соседнего соединителя вдоль конца конвейерной ленты;

На фиг. 17 показано поперечное сечение, выполненное по линии 17-17, показанной на фиг. 11, которое иллюстрирует вертикальную поверхность нижнего пластинчатого участка с другой боковой стороны соединителя, где внутренний и наружный участки вертикальной поверхности скошены иначе;

На фиг. 18 показано перспективное изображение полосы материала, из которой изготовлено тело соединителя, показанного на фиг. 11, которое иллюстрирует вертикально совмещенные стенки и ребра, уже сформованные в полосе материала;

На фиг. 19 и 20 показаны виды сверху и снизу тела соединителя, показанного на фиг. 11, перед загибанием петлевых участков указанного тела и установки скоб на верхнем пластинчатом участке соединителя;

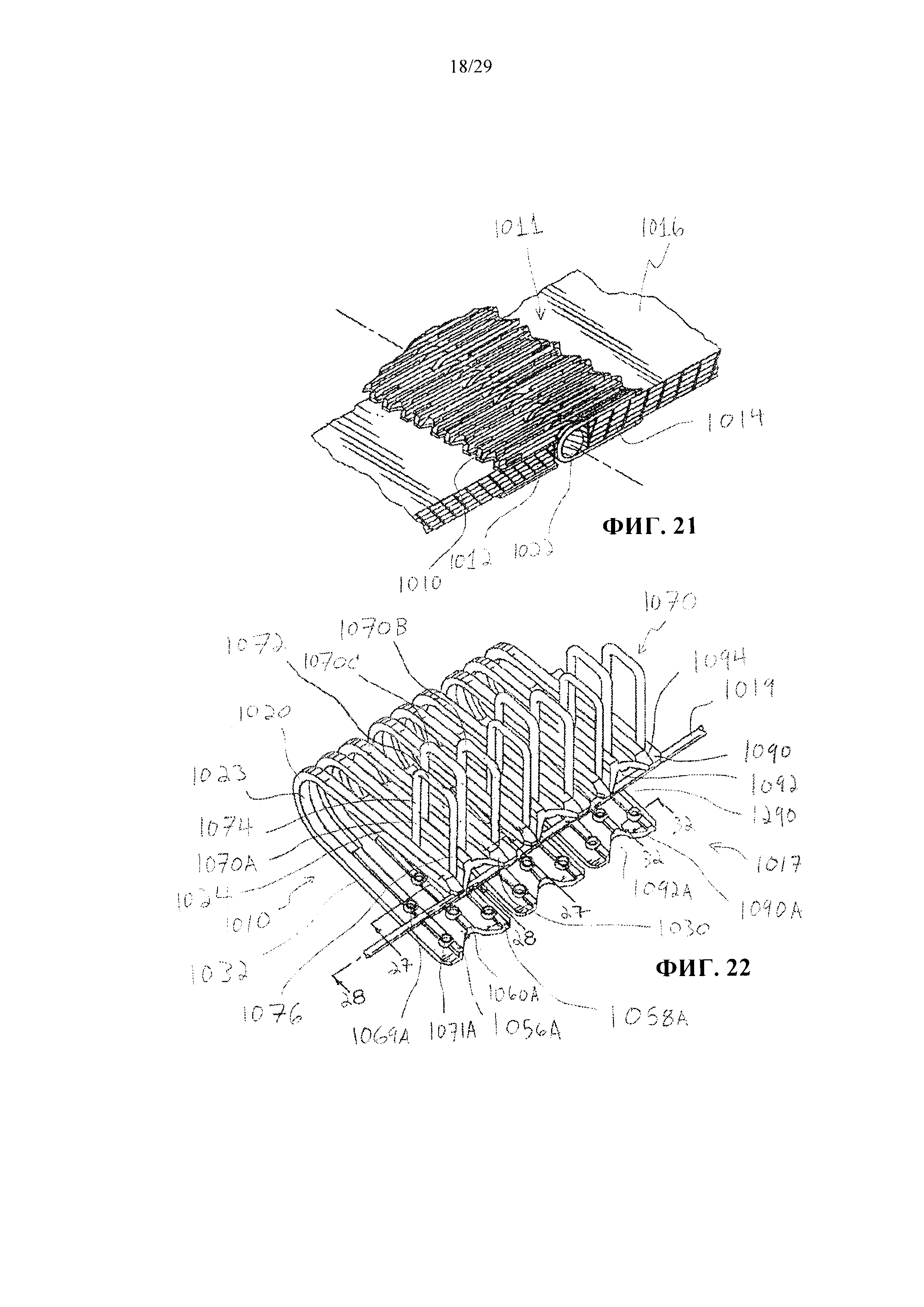

На фиг. 21 показано перспективное изображение сшивки конвейерной ленты, включающей в себя соединители, закрепленные на концах конвейерной ленты, с петлевыми участками соединителей на одном конце конвейерной ленты, входящими через ось шарнира в зацепление с петлевыми участками соединителей на другом конце конвейерной ленты;

На фиг. 22 показано перспективное изображение комплекта из нескольких соединителей, показанных на фиг. 21, которое иллюстрирует три скобы, предустановленные на верхнем пластинчатом участке каждого из соединителей;

На фиг. 23 показан вид сверху одного из концов конвейерной ленты и оси шарнира, показанных на фиг. 21, который иллюстрирует скобы соединителей, вогнанные в конвейерную ленту, и петли соединителей, загнутые вокруг оси шарнира;

На фиг. 24 показано поперечное сечение, выполненное по линии 24-24, показанной на фиг. 23, которое иллюстрирует ножки скоб, проходящие сквозь конвейерную ленту между верхним и нижним пластинчатыми участками одного из соединителей;

На фиг. 25 показано поперечное сечение, выполненное по линии 25-25, показанной на фиг. 23, которое иллюстрирует по существу одинаковую толщину приподнятой стенки на верхнем пластинчатом участке соединителя, совмещенного петлевого участка соединителя и приподнятой стенки на нижнем пластинчатом участке соединителя;

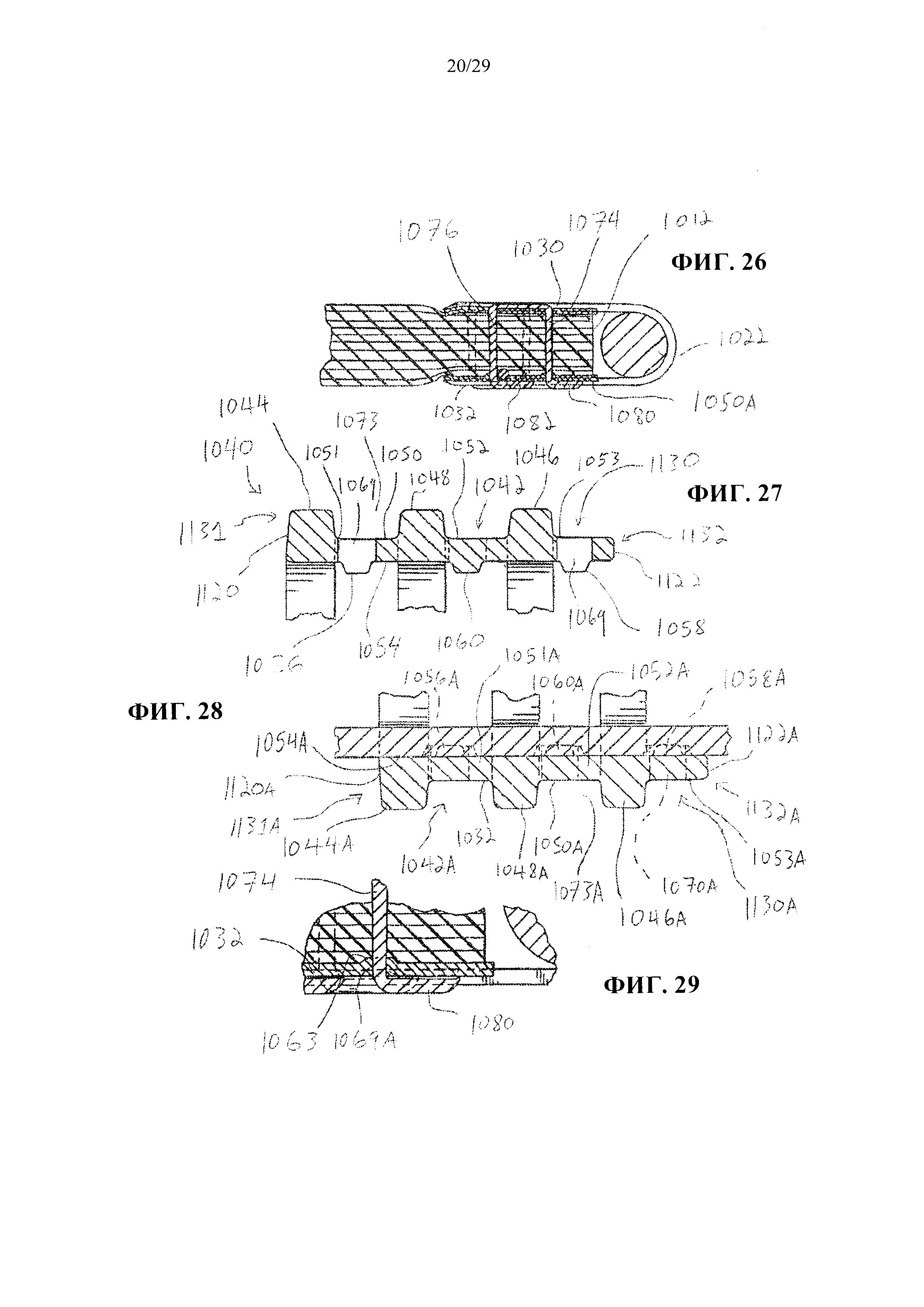

На фиг. 26 показано поперечное сечение, выполненное по линии 26-26, показанной на фиг. 23, которое иллюстрирует ножки скоб, проходящие сквозь конвейерную ленту, и концы одной из скоб, загнутые к наружной поверхности нижнего пластинчатого участка соединителя;

На фиг. 27 показано поперечное сечение верхнего пластинчатого участка соединителя, выполненное по линии 27-27, показанной на фиг. 22, которое иллюстрирует варьирующееся поперечное сечение верхнего пластинчатого участка, включая приподнятые стенки на наружной поверхности верхнего пластинчатого участка и приподнятые ребра на внутренней поверхности пластинчатого участка;

На фиг. 28 показано поперечное сечение нижнего пластинчатого участка соединителя, выполненное по линии 28-28, показанной на фиг. 22, которое иллюстрирует соединительный провод, прикрепленный к внутренней поверхности нижнего пластинчатого участка соединителя;

На фиг. 29 представлен увеличенный вид участка, показанного на фиг. 26, который иллюстрирует ножку скобы, проходящую сквозь отверстие на нижнем пластинчатом участке, и конец ножки скобы, загнутый к наружной поверхности нижнего пластинчатого участка;

На фиг. 30 представлен увеличенный вид участка, показанного на фиг. 27, который иллюстрирует вертикальную поверхность с одной боковой стороны верхнего пластинчатого участка;

На фиг. 31 представлен увеличенный вид участка, показанного на фиг. 27, который иллюстрирует вертикальную поверхность верхнего пластинчатого участка с противоположной боковой стороны верхнего пластинчатого участка;

На фиг. 32 показано поперечное сечение, выполненное по линии 32-32, показанной на фиг. 22, которое иллюстрирует отверстие на нижнем пластинчатом участке, размеры которого позволяют пропустить через него ножку одной из скоб, и буртик вокруг этого отверстия;

На фиг. 33 показано поперечное сечение, выполненное по линии 33-33, показанной на фиг. 23, где пунктирной линией проиллюстрирован соединитель, принимающий различные наклонные положения для компенсации неровности лоткового профиля конвейерной ленты, и латерально наружные вертикальные поверхности соединителей, плотно прилегающие друг к другу;

На фиг. 34 показан вид сверху тела одного из соединителей, показанных на фиг. 22, до изгибания петлевых участков и установки скоб на верхнем пластинчатом участке;

На фиг. 35 показан вид снизу тела соединителя, показанного на фиг. 34, который иллюстрирует ребра на внутренних поверхностях тела соединителя, смещенные вбок от петлевых участков;

На фиг. 36 показан вид с торца в вертикальном разрезе, выполненном по линии 36-36, показанной на фиг. 23, на котором проиллюстрированы соединители на одном из концов конвейерной ленты, выстроенные в ряд вдоль оси шарнира, и петлевые участки соединителей, охватывающие ось шарнира;

На фиг. 37 схематически показан вид с торца в вертикальном разрезе оси шарнира, показанной на фиг. 21, на котором проиллюстрирована ось шарнира и один из концов конвейерной ленты, согнутые вследствие неровности лоткового профиля конвейерной ленты, и петлевые участки некоторых соединителей на конце конвейерной ленты, охватывающие ось шарнира, изогнутой под углом вследствие неровности лоткового профиля конвейерной ленты;

На фиг. 38 показано перспективное изображение полосы материала, из которого изготовлено тело соединителя, показанное на фиг. 34 и 35, которое иллюстрирует смещенные вбок наружные стенки и внутренние ребра, уже сформованные в полосе материала;

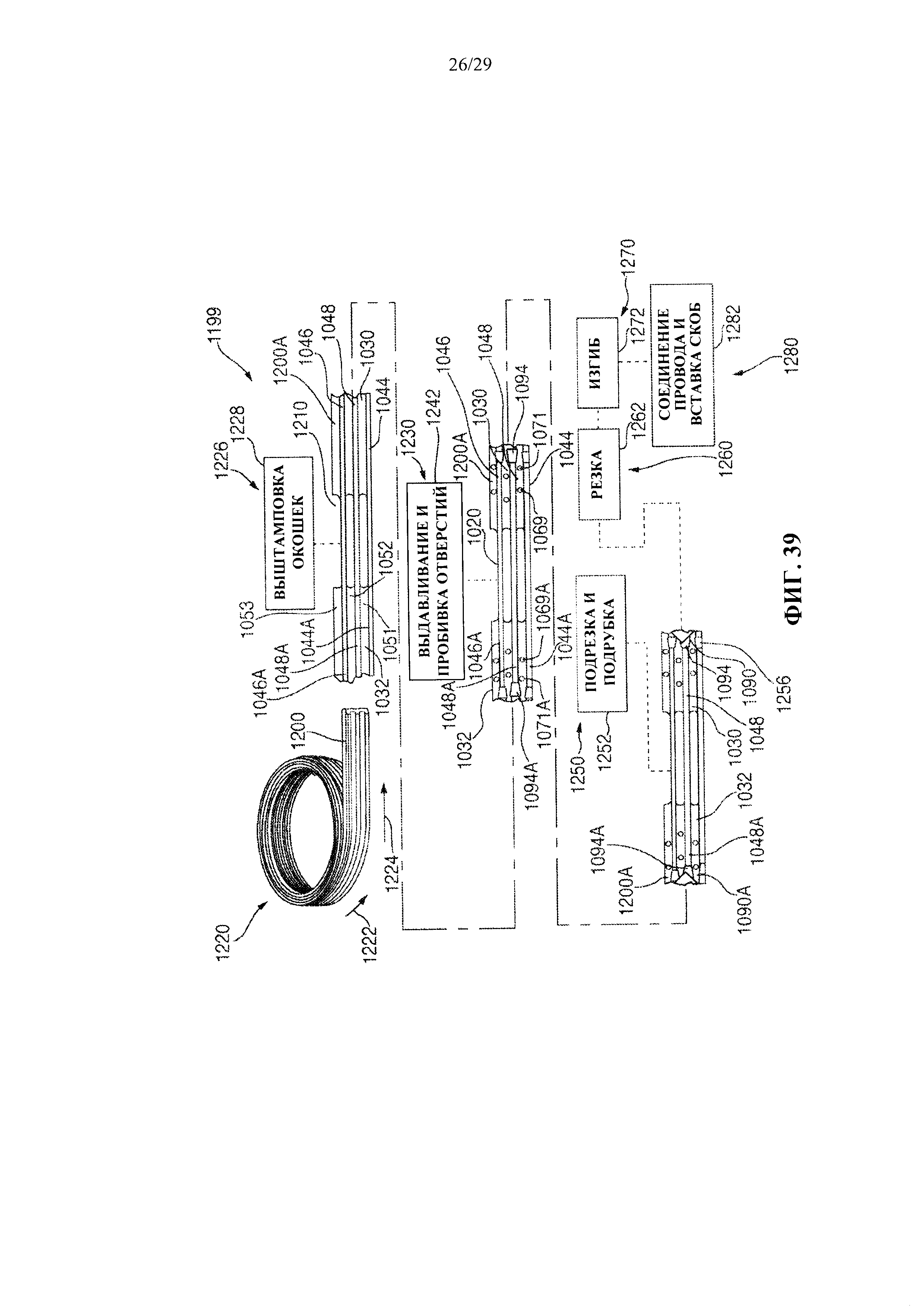

На фиг. 39 схематически отображен способ формования комплекта соединителей, представленного на фиг. 22;

На фиг. 40 показано перспективное изображение сшивки конвейерной ленты, включающей в себя соединитель, характеризующийся наличием жесткого тела, соединяющего концы конвейерной ленты скобами, которые убраны, чтобы можно было видеть отверстия в теле соединителя над концами конвейерной ленты;

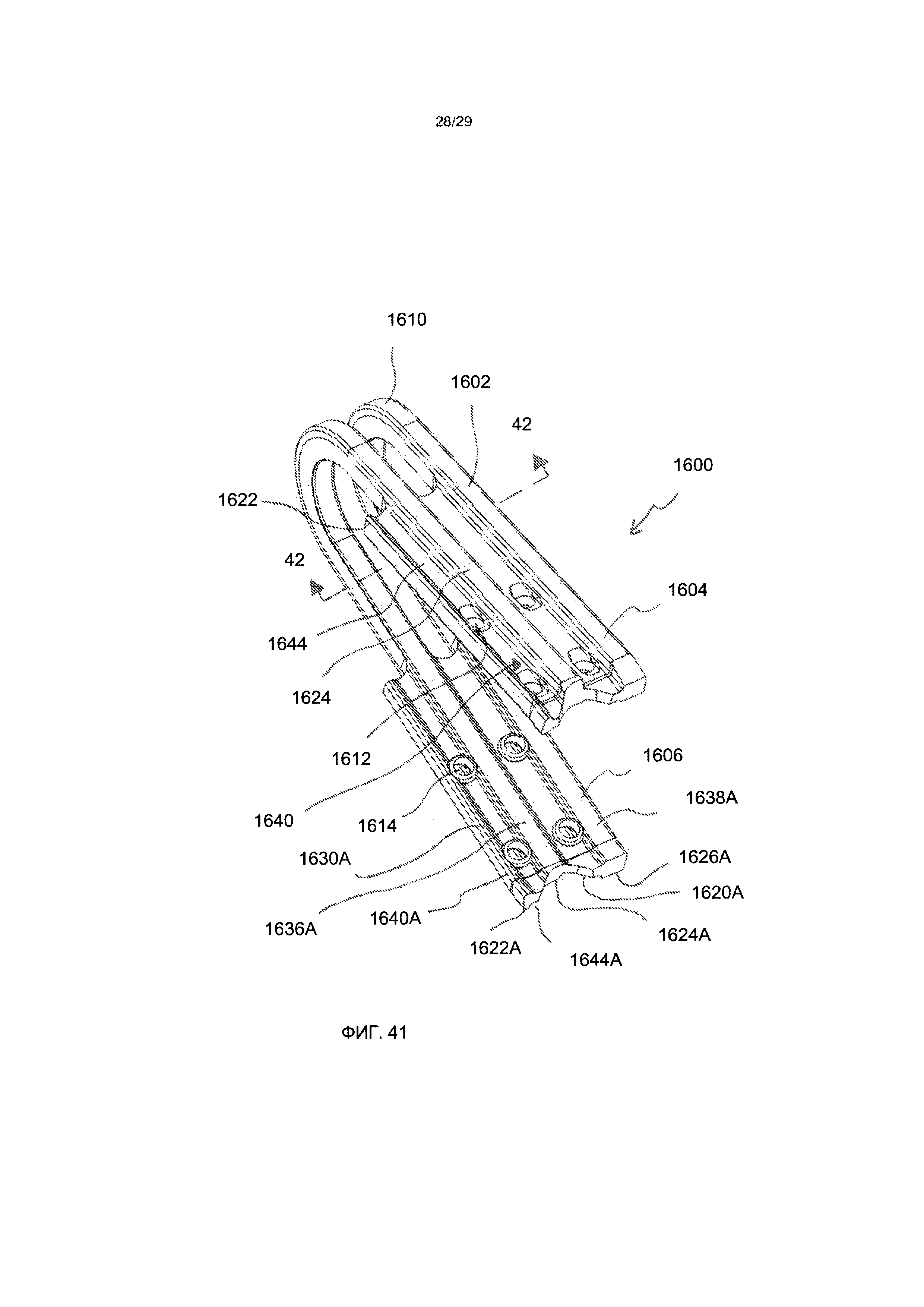

На фиг. 41 показано перспективное изображение еще одного соединителя, иллюстрирующее верхний и нижний пластинчатые участки соединителя, соединенные друг с другом парой дугообразных петлевых участков; а

На фиг. 42 показано поперечное сечение, выполненное по линии 42-42, показанной на фиг. 41, на котором проиллюстрирована приподнятая кромка или стенка меньшей высоты с одной боковой стороны верхнего пластинчатого участка для защиты петли скобы, посаженной рядом со стенкой.

Подробное описание изобретения

На фиг. 1 и 2 представлены соединители 1 сшивки 3 конвейерной ленты для соединения между собой концов 5А и 5В конвейерной ленты 5. Соединители 1 снабжены дугообразными петлевыми участками 8, оборачивающимися вокруг оси 3А шарнира сшивки 3 и входящими во взаимозацепление с петлевыми участками 8 соединителей 1 на противолежащих концах 5А и 5В конвейерной ленты 5. Каждый соединитель 1 характеризуется наличием тела 2, включающим в себя верхний и нижний пластинчатые участки 4 и 6, соответственно, и петлевые участки 8 дугообразной формы, соединяющие между собой верхний и нижний пластинчатые участки 4 и 6, соответственно. Как показано на фиг. 2А, верхний и нижний пластинчатые участки 4 и 6, соответственно, первоначально находятся в открытом положении, в котором пластинчатые участки 4 и 6 располагаются под косым углом относительно друг друга, что позволяет закрепить соединитель 1 на одном из концов 5А или 5В конвейерной ленты 5. Затем верхний и нижний пластинчатые участки 4 и 6, соответственно, прижимаются к концу 5А или 5В, вследствие чего изменяется конфигурация верхнего и нижнего пластинчатых участков 4 и 6, соответственно, которые переходят в закрытое положение, в котором они располагаются по существу параллельно друг другу, подобно соединителю 300, показанному на фиг. 12. Соединитель 1 снабжен одним или несколькими крепежными элементами, такими как скобы 20 и 22 с ножками 24 и 26, предустановленными на верхнем пластинчатом участке 4 и предназначенными для вхождения в концы 5А и 5В конвейерной ленты и фиксации этих концов между верхним и нижним пластинчатыми участками 4 и 6, соответственно, прижатых к концам 5А и 5В конвейерной ленты. В контексте настоящего документе термин «конвейерная лента» обозначает как единую конвейерную ленту, так и конвейерную ленту, состоящую из множества лент. Например, соединители 1 могут быть использованы для формирования сшивки 3, соединяющей между собой концы 5А и 5В единой конвейерной ленты 5. В другом примере конвейерная лента 5 может состоять из двух конвейерных лент 5, а соединители 1 могут быть использованы для получения сшивки 3, соединяющей между собой конец 5А одной конвейерной ленты 5 и конец 5В другой конвейерной ленты 5.

Как показано на фиг. 2, 3 и 4, тело 2 соединителя характеризуется поперечно варьирующимся поперечным сечением верхнего и нижнего пластинчатых участков 4 и 6, соответственно, в том числе поперечно варьирующейся толщиной верхнего и нижнего пластинчатых участков 4 и 6, соответственно, между их наружными и внутренними поверхностями 46, 12 и 46А, 12А, соответственно. Варьирующееся поперечное сечение тела 2 соединителя содержит пару утолщенных балочных элементов 40, проходящих в продольном направлении между наружными концами 30 и 30А (см. фиг. 2), которые выполняют функцию несущих элементов, оказывающих сопротивление изгибанию и ударным воздействиям при движении конвейерной ленты. Варьирующееся поперечное сечение тела 2 соединителя также характеризуется наличием перемычек 42 уменьшенной толщины, отходящих вбок от балочных элементов 40 на верхнем и нижнем пластинчатых участках 4 и 6, соответственно. Перемычки 42 уменьшенной толщины образуют зоны под скобы 20 и 22 в виде выточек между балочными элементами 40 с тем, чтобы балочные элементы 40 защищали скобы 20 и 22 во время движения конвейерной ленты 5.

Балочные элементы 40 характеризуются наличием верхней и нижней частей 39 и 39А, соответственно (см. фиг. 2), на верхнем и нижнем пластинчатых участках 30 и 32, соответственно; при этом балочные элементы 40 дополнительно содержат петлевые участки 8 в качестве промежуточных частей между верхней и нижней частями 39 и 39А, соответственно. Каждый из балочных элементов 40 характеризуется поперечным сечением, выполненным в поперечном направлении между его боковыми сторонами, которое по существу постоянно по всей длине балочного элемента 40 между наружными концами 30 и 30А тела 2. Как показано на фиг. 3-5, поперечные сечения одного из балочных элементов 40 на верхнем участке 39, петлевом участке 8А и нижнем участке 39А обозначены, соответственно, пунктирными блоками 37А, 37В и 37С. Поперечное сечение балочного элемента 40 может быть выполнено, в общем, в виде многогранника, как, в общем, прямоугольное поперечное сечение, показанное на фиг. 3-5, которое постоянно по всей длине балочного элемента 40.

Предполагается, что по существу постоянное поперечное сечение балочного элемента 40 включает в себя локализованные отклонения поперечных сечений балочного элемента 40, такие как отклонения, обусловленные чеканкой балочного элемента 40, и отклонения, обусловленные производственными отклонениями размеров полосы 183 исходного материала, из которого изготовлено тело 2. Как показано на фиг. 3-5, балочные элементы 40 также характеризуются по существу постоянной толщиной 41 по всей своей длине, включая петлевые участки 8 и верхнюю и нижнюю части 39 и 39А, благодаря чему балочные элементы 40 образуют прочную конструкцию, выдерживающую нагрузки, возникающие во время движения конвейерной ленты. Подобно по существу постоянному поперечному сечению каждого балочного элемента 40 по всей его длине, предполагается, что по существу постоянное сечение 41 включает в себя локализованные отклонения толщины 41, такие как отклонения, обусловленные чеканкой балочного элемента 40, и отклонения, обусловленные производственными отклонениями размеров полосы 183 исходного материала.

Как показано на фиг. 3 и 6, верхние части 39 балочных элементов 40 содержат наружные приподнятые стенки 44 и 45, отходящие наружу от лицевой поверхности 46 верхнего пластинчатого участка 4, и внутренние приподнятые ребра 48 и 49, отходящие внутрь от внутренней поверхности 12 верхнего пластинчатого участка 4. Наружные приподнятые стенки 44 и 45 образуют каналы 111 и 113, идущие в продольном направлении вдоль верхнего пластинчатого участка 4, в которые заходят петли 72 скоб 20 и 22. Подобным же образом, нижние части 39А балочных элементов 40 характеризуются наличием наружных приподнятых стенок 44А и 45А (см. фиг. 4), отходящих наружу от лицевой поверхности 46А нижнего пластинчатого участка 6, и внутренних приподнятых ребер 48А и 49А, отходящих внутрь от внутренней поверхности 12А нижнего пластинчатого участка 6. Наружные приподнятые стенки 44А и 45А образуют каналы 111А и 113А, в которые заходят загнутые концы ножек 24 и 26 скоб 20 и 22. В частности, концы ножек 24 и 26 загибаются под углом около девяноста градусов к остальной части ножек 24 и 26, проходящих через конвейерную ленту 5, таким образом, что загнутые концы ножек оказываются прижатыми к наружной поверхности 46А в каналах 111А и 113А.

Наружные приподнятые стенки 44, 45 и 44А, 45А верхнего и нижнего пластинчатых участков 4 и 6, соответственно, защищают петли 72 и загнутые концы ножек 24 и 26 скоб 20 и 22 путем поглощения ударных воздействий и уменьшения истирания под действием примыкающих конструкций, например, очистителя конвейерной ленты, входящего в контакт с наружной поверхностью ленты 5, или роликов, поддерживающих внутреннюю поверхность конвейерной ленты 5. В одной из форм своей реализации приподнятые стенки 44, 45 и 44А, 45А характеризуются высотой, значение которой меньше диаметра скоб 20 и 22. Хотя изначально из стенок 44, 45 и 44А, 45А выступают наружу небольшие отрезки петель 72 и концов ножек 24 и 26 скоб 20 и 22, эти выступающие отрезки скоб 20 и 22 будут стираться вследствие ударных воздействий и истирания под действием очистителя конвейерной ленты 5, входящего в контакт с наружной поверхностью ленты 5, и роликов, поддерживающих внутреннюю поверхность конвейерной ленты 5, до тех пор, пока петли 72 и концы ножек 24 и 26 не будут выступать наружу из стенок 44, 45 и 44А, 45А. После этого поглощать ударные воздействия и уменьшать истирание под действием скребков очистителя и роликов будут сами стенки 44, 45 и 44А, 45А, а не петли 72 и концы ножек 24 и 26. Таким образом, стенки 44, 45 и 44А, 45А ограничивают величину истирания петель 72 и концов ножек 24 и 26 во время движения конвейерной ленты 5.

Как показано на фиг. 4 и 6, наружные стенки 44, 45, 44А и 45А и внутренние ребра 48, 49, 48А и 49А образуют мелкозубчатое поперечное сечение верхнего и нижнего пластинчатых участков 4 и 6. Вертикально совмещенные наружные стенки 44, 45, 44А и 45А и внутренние ребра 48, 49, 48А и 49А также совмещены в продольном направлении с петлевыми участками 8А и 8В. Как будет подробнее описано ниже, такое совмещение дает одинаковую толщину петлевых участков 8А и 8В, стенок 44, 45, 44А и 45А и ребер 48, 49, 48А и 49А, что уменьшает зону концентрации напряжений в теле 2, возникающих из-за изменений толщины материала в точках соединения петлевых участков 8А и 8В с верхним и нижним пластинчатыми участками 4 и 6.

Как показано на фиг. 2, 3 и 4, внутренние поверхности 12 и 12А верхнего и нижнего пластинчатых участков 4 и 6, соответственно, обращены друг к другу и в сторону концов 5А и 5В конвейерной ленты. Наружные поверхности 46 и 46А верхнего и нижнего пластинчатых участков 4 и 6, соответственно, обращены в сторону от концов 5А и 5В конвейерной ленты. Поскольку верхний и нижний пластинчатые участки 4 и 6, соответственно, располагаются на противолежащих сторонах концов 5А и 5В конвейерной ленты, наружная поверхность 46 верхнего пластинчатого участка 4 является верхней поверхностью верхнего пластинчатого участка 4, а внутренняя поверхность 12 является нижней поверхностью верхнего пластинчатого участка 4. И наоборот, наружная поверхность 46А нижнего пластинчатого участка 6 является нижней поверхностью нижнего пластинчатого участка 6, а внутренняя поверхность 12А является верхней поверхностью нижнего пластинчатого участка 6.

Перемычки 42 верхнего и нижнего пластинчатых участков 4 и 6, соответственно, содержат пластинчатые отрезки 52, 54, 52А и 54А уменьшенной толщины с парами отверстий 60, 62 60А и 62А, которые выполнены на пластинчатых отрезках 52, 54, 52А и 54А уменьшенной толщины. Отверстия 60, 62 60А и 62А характеризуются такими размерами, которые позволяют пропускать через них ножки 24 и 26 скоб 20 и 22, что будет подробнее описано ниже. Пластинчатые отрезки 52, 54, 52А и 54А уменьшенной толщины характеризуются по существу одинаковой толщиной, как в поперечном, так и в продольном направлении вдоль верхнего и нижнего пластинчатых участков 4 и 6. Предполагается, что такая по существу одинаковая толщина пластинчатых отрезков 52, 54, 52А и 54А включает в себя локализованные отклонения толщины вокруг отверстий 60, 62, 60А и 62А, которые могут образоваться во время выполнения отверстий 60, 62, 60А и 62А.

Тело 2 может быть изготовлено из удлиненной полосы 183 (см. фиг. 7) исходного материала, сформованного холодным способом, например, из холоднокатаной или холоднотянутой стали, благодаря чему достигается высокая прочность и износостойкость тела 2. Один из способов формования тела 2 из удлиненной полосы 183 материала описан ниже в привязке к фиг. 10. В процессе холодной прокатки или холодной вытяжки формуется варьирующееся поперечное сечение удлиненной полосы 183 материала, в том числе стенки 44 и 45 и ребра 48 и 49, а также пластинчатые отрезки 52 и 54 уменьшенной толщины в полосе 183. Поскольку тело 2 может быть изготовлено и холоднокатаной или холоднотянутой полосы 183, обеспечивается высокая износостойкость верхнего и нижнего пластинчатых участков 4 и 6, соответственно, и петлевых участков 8 без какой-либо дополнительной механической обработки или выполнения каких-либо отдельных технологических операций для получения поперечного сечения верхнего и нижнего пластинчатых участков 4 и 6, соответственно, и петлевых участков 8. В контексте настоящего документа к холоднокатаным или холоднотянутым материалам относится материал, который был прокатан или вытянут при температуре исходного материала ниже температуры его рекристаллизации. К прокату относится материал, который был пропущен через одну или несколько клетей прокатного стана; при этом каждая клеть прокатного стана снабжена вальцами, оказывающими большое давление на материал, что обуславливает изменение его поперечного сечения. Вальцы клети или клетей прокатного стана вызывают упругую деформацию в материале и увеличивают размер зерна этого материала. В процессе прокатки зерна материала обычно ориентируются параллельно направлению его подачи через вальцы в клети/клетях прокатного стана. В контексте настоящего документе к тянутым материалам относится материал, который протягивается через одну или несколько фильер с целью изменения поперечного сечения этого материала. Подобно прокатке вытягивание материала упруго деформирует этот материал; и этот технологический процесс может быть использован для изменения поперечного сечения материала путем его протягивания через ряд фильер, состоящий из одной или нескольких фильер.

Скобы 20 и 22 располагаются вдоль верхнего пластинчатого участка 4 вровень в продольном направлении с тем, чтобы обеспечить по существу параллельное продольное положение скоб 20 и 22 на концах 5А и 5В конвейерной ленты после закрепления на них соединителя 1. Иначе говоря, скобы 20 и 22 отстоят от внешних кромок 29 и 29А верхнего и нижнего пластинчатых участков 4 и 6, соответственно, на одинаковое расстояние. Параллельное расположение скоб 20 и 22 соединителя 1 в продольном направлении может потребоваться в некоторых сферах применения для того, чтобы обеспечить равномерное вдавливание скоб 20 и 22 и более равномерное нагружение концов 5А и 5В конвейерной ленты.

Как показано на фиг. 2, верхний и нижний пластинчатые участки 4 и 6, соответственно, также характеризуются относительно малой шириной 10 в поперечном направлении. Малая ширина 10 в поперечном направлении верхнего и нижнего пластинчатых участков 4 и 6, соответственно, имеет такие размеры, чтобы компенсировать неровность лоткового профиля конвейерной ленты. В частности, пространство, которое занимает каждый соединитель 1 вдоль оси 3А шарнира сведено к минимуму, что улучшает лотковый профиль ленты за счет снижения величины искривления, которое должен обеспечить каждый соединитель 1 для того, чтобы компенсировать неровность лоткового профиля конвейерной ленты. Ширина 10 может варьироваться в диапазоне от около 0,5 дюйма до около 0,6 дюйма, составляя, например, около 0,56 дюйма. Петлевые участки 8А и 8В тела 2 соединителя характеризуются малой шириной вдоль оси 3А шарнира, что дополнительно улучшает распределение нагрузки между соединителями 1 на оси 3А шарнира. Ширина каждого петлевого участка 8А и 8В варьируется в диапазоне от около 0,1 дюйма до около 0,15 дюйма, составляя, например, около 0,12 дюйма.

Малая ширина 10 верхнего и нижнего пластинчатых участков 4 и 6, соответственно, также позволяет их внутренним поверхностям 12 и 12А занимать меньшую площадь на концах 5А и 5В конвейерной ленты в сравнении с более широкими соединителями предшествующего уровня техники. Такая меньшая занимаемая площадь позволяет верхнему и нижнему пластинчатым участкам 4 и 6, соответственно, глубже вдавливаться в концы 5А и 5В конвейерной ленты, поскольку верхний и нижний пластинчатые участки 4 и 6, соответственно, оказывают сжимающее воздействие на меньший участок концов 5А и 5В конвейерной ленты. За счет более глубокого вдавливания в концы 5А и 5В конвейерной ленты верхний и нижний пластинчатые участки 4 и 6, соответственно могут более прочно захватывать концы 5А и 5В конвейерной ленты.

Как показано на фиг.6, пластинчатая секция 52 уменьшенной толщины содержит уступ 70, отходящий наружу вбок от стенки 44. Как показано на фиг. 2, после установки ножек 24 и 26 скобы 20 в отверстия 60 и 62 на уступе 70 на этом уступе 70 будет размещена петля 72. При закреплении на концах 5А и 5В конвейерной ленты множества соединителей 1 стенка 44 соединителя 1 будет проходить в продольном направлении вдоль петли 72 скобы, размещенной на уступе 70 соединителя 1, и защищать одну из боковых сторон петли 72 скобы. Противоположную боковую сторону петли 72 скобы будет защищать стенка 45 соединителя, примыкающего сбоку на концах 5А и 5В конвейерной ленты, которая будет проходить вдоль петли 72 с противоположной стороны петли 72 относительно стенки 44. Таким образом, стенки 44 и 45 двух соседних соединителей 1 будут сообща защищать петлю 72 скобы, размещенную на уступе 70, таким же образом, что и стенки 1044 и 1046, описанные ниже в привязке к соединителям 1010А и 1010 В (см. фиг. 36).

Как показано на фиг. 4 и 6, верхний и нижний пластинчатые участки 4 и 6, соответственно, содержат противоположные боковые участки 80, 82, 80А и 82А. Боковые участки 80, 82, 80А и 82А включают в себя вертикальные поверхности 84, 86, 84А и 86А. Вертикальные поверхности 84 и 86 верхнего пластинчатого участка 4 отличаются разным относительно друг друга профилем, равно как и вертикальные поверхности 84А и 86А нижнего пластинчатого участка с разным относительно друг друга профилем. В частности, каждая из вертикальных поверхностей 86 и 86А характеризуется наличием внутреннего участка 88 и наружного участка 90 с разными углами 89 и 91 относительно оси 93, идущей перпендикулярно внутренним плоским поверхностям 12 и 12А, аналогично вертикальной поверхности 400, описанной ниже в привязке к фиг. 17. С противоположной боковой стороны верхнего и нижнего пластинчатых участков 4 и 6, соответственно, вертикальные поверхности 84 и 84А обычно снабжены одним прямым отрезком 77, ориентированным под углом 95 к оси 97, аналогично вертикальной поверхности 396, описанная ниже в привязке к фиг. 16. Угол 95 может варьироваться в диапазоне от около двух до около пятнадцати градусов, составляя, например, около трех градусов.

Как показано на фиг. 8 и 9, тело 2 соединителя 1 показано до изгибания петлевых участков 8А и 8В для установки верхнего пластинчатого участка 4 над нижним пластинчатым участком 6 в вертикально разнесенной конфигурации. Как показано на фиг. 8, стенки 44, 45 и 44А, 45А на верхнем и нижнем пластинчатых участках 4 и 6, соответственно, совмещены в продольном направлении вдоль тела 2 с петлевыми участками 8А и 8В. Пластинчатые отрезки 52, 52А и 54, 54А уменьшенной толщины верхнего и нижнего пластинчатых участков 4 и 6, соответственно, отделены друг от друга в продольном направлении окошком 90, которое может быть выполнено в теле 2 посредством технологической операции, подробно описанной ниже.

Как показано на фиг. 9, ребра 48, 49, 48А и 49А верхнего и нижнего пластинчатых участков 4 и 6, соответственно, совмещены в продольном направлении с петлевыми участками 8А и 8В. Петлевые участки 8А и 8В характеризуются наличием внутренних несущих поверхностей 92, которые контактируют с осью 3А шарнира и смещаются относительно указанной оси.

На фиг. 10 проиллюстрирован способ 200 быстрого и последовательного формования соединителей, таких как соединитель 1, из удлиненной полосы материала, такой как полоса 183. Способ 200 включает в себя пропускание полосы 183 через технологическое оборудование с целью формования соединителя 1. Сначала готовится полоса 183, которая характеризуется длиной 184, превышающей длину тела 2 соединителя; при этом изначально она может быть представлена в виде катушки. Полоса 183 может быть разбита на ряд отрезков по длине 184, из которых будут последовательно формоваться тела 2 соединителя 1 с использованием способа 200. Ниже будет описан один отрезок 183А полосы, последовательно проходящий технологические операции 220, 230, 240, 260, 270 и 280 способа 200.

Сначала отрезок 183А полосы 183 продольно подается на операцию штамповки 220, которая включает в себя пробивку 222 окошек для получения окошек 90 на отрезке 183А полосы и формование петлевых участков 8А и 8В. В контексте настоящего документа термин «формование» относится к любой операции, которая обеспечивает структурный признак и не ограничена каким-либо определенным способом получения этого структурного признака. Например, термин «формование» в контексте настоящего документа не претендует на то, чтобы ограничиваться упругой деформацией какого-либо элемента с целью придания ему определенной формы. В процессе пробивки 222 окошек происходит съем материала с отрезка 183А полосы на участке 54 уменьшенной толщины (см. фиг. 7) между стенками 44 и 45, вследствие чего на отрезке 183А полосы формуется окошко 90В. В процессе пробивки 222 окошек также происходит съем материала с отрезка 183А полосы на участке 52 уменьшенной толщины, вследствие чего на отрезке 183А полосы формуется окошко 90А. Как показано на фиг. 10, в процессе пробивки 222 окошек образуются удлиненные окошки 90А и 90В на участках 52 и 54 уменьшенной толщины отрезка 183А полосы между верхним и нижним пластинчатыми участками 4 и 6, соответственно; при этом остаются вертикально совмещенные стенки 44 и 45 и ребра 48 и 49 (см. фиг. 7), вытянутые вдоль отрезка 183А полосы, и формуются петлевые участки 8А и 8В тела 2 соединителя.

Как показано на фиг. 10, отрезок 183А полосы продольно подается в направлении 202 на операцию штамповки 230, которая включает в себя пробивку 232 отверстий для получения отверстий 60, 62, 60А и 62А и скошенных наружных поверхностей 275 и 275А. В ходе операции 234 выдавливания рельефа и пробивки отверстий вдоль каналов 111 и 113 на отрезке 183А полосы на верхнем и нижнем пластинчатых участках 4 и 6, соответственно, формуются отверстия 60, 62, 60А и 62А. Согласно одному из подходов для пробивки отрезков 52, 54, 52А и 54А уменьшенной толщины на отрезке 183А полосы в каналах 111 и 113 используются пуансоны. В ходе операции 232 выдавливания рельефа и пробивки отверстий также формуются скошенные поверхности 275 и 275А на стенках 44, 45, 44А и 45А, например, путем подрубки наружных концов стенок 44, 45, 44А и 45А чеканочным пуансоном, предварительно обеспечив надлежащую опору с нижней стороны отрезка 183А полосы.

Затем отрезок 183А полосы подается в направлении 202 на операцию 240 разделения, в ходе которой от полосы 183 отделяется отрезок 183А. В процессе выполнения операции 240 разделения формуются наружные концы 30 и 30А отрезка 183А полосы и образуется тело 2 соединителя, показанное на фиг. 8 и 9, которое может быть использовано для сборки соединителя 1. Операция 240 разделения может включать отсечную подрубку 242 для отсечения верхнего пластинчатого участка 4 последующего отрезка полосы 183 от нижнего пластинчатого участка 6 отрезка 183А полосы материала. Отсечная подрубка 242 также включает отсечение верхнего пластинчатого участка 4 отрезка 183А полосы от нижнего пластинчатого участка 6 предшествующего отрезка полосы 183. За счет этих двух резок с разделением нижнего пластинчатого участки 6 и верхнего пластинчатого участка 4 отрезка 183А полосы происходит отделение отрезка 183А от полосы 183. По мере непрерывной подачи полосы 183 в продольном направлении 202 выполняются повторяющиеся операции отсечной подрубки 242 по последовательному отделению отрезков от полосы 183.

За счет отсечной подрубки 242 для отделения отрезка 183А от полосы 183 могут быть также образованы U-образные вырезы 259 и 259А (см. фиг. 8) на наружных концах 30 и 30А тела 2 соединителя. Отсечная подрубка 242 может также включать использование пуансона соответствующей формы для получения U-образного выреза 259А на нижнем пластинчатом участке 6 отрезка 183А полосы материала и U-образного выреза 259 на верхнем пластинчатом участке 4. Например, однократная отсечная подрубка 242 может быть сначала использована для отсечения верхнего пластинчатого участка 4 последующего отрезка полосы 183 от нижнего пластинчатого участка 6 отрезка 183А полосы материала, а затем - при продольной подаче отрезка 183А полосы в направлении 202 - отсечная подрубка 242 используется для отсечения верхнего пластинчатого участка 4 отрезка 183А полосы от нижнего пластинчатого участка 6 предшествующего отрезка полосы 183. В другом примере две отсечные подрубки 242 могут быть использованы для по существу одновременного отсечения нижнего пластинчатого участка 6 отрезка 183А полосы от верхнего пластинчатого участка 4 последующего отрезка полосы 183 и отсечения верхнего пластинчатого участка 4 отрезка 183А полосы от нижнего пластинчатого участка 6 предшествующего отрезка полосы.

Способ 200 включает сборочную операцию 260 по сборке соединителя 1 из тела 2 после того, как тело 2 соединителя было получено из отрезка 183А полосы материала в ходе выполнения операций 220, 230 и 240. Сборочная операция 260 включает в себя соединение 262 провода 94 с внутренней поверхностью 12 верхнего пластинчатого участка 4 отрезка 183А полосы материала. Соединение 262 провода 94 с верхним пластинчатым участком 4 может осуществляться до отсечной подрубки 242, используемой для отделения верхнего пластинчатого участка 4 отрезка 183А полосы материала от нижнего пластинчатого участка 6 предшествующего отрезка полосы 183. Это облегчает обращение с телом 2 соединителя после отделения тела 2 соединителя от полосы 183 отсечной подрубкой. Сборочная операция 260 может включать в себя приваривание нескольких тел 2 соединителя, вырезанных из полосы 183, к одному и тому же проводу 94. Несколько тел 2 соединителя на проводе 94 могут быть использованы для формирования комплекта соединителей 1, таких как комплект 1017, показанный на фиг. 22. Следует иметь в виду, что помимо провода 94 для удержания соединителей в едином комплекте могут быть использованы и другие приспособления. Например, для удержания соединителей в едином комплекте может быть использована картонная заготовка с отверстиями под скобы 20 и 22.

Как показано на фиг. 10, одно или несколько плоских тел 2 соединителя, соединенных в ходе выполнения операции 262 с проводом 94, подаются на формовочную операцию 270, которая включает в себя загибание 272 петлевых участков 8А и 8В каждого тела 2 соединителя. Петлевые участки 8А и 8В изгибаются для придания иной формы плоскому телу 2 соединителя с его переходом в открытую конфигурацию, показанную на фиг. 2, в которой верхний и нижний пластинчатые участки 4 и 6, соответственно, оказываются в вертикально разнесенном положении относительно друг друга. Загибание 272 может включать одновременное загибание петлевых участков 8А и 8В одного или нескольких тел 2 соединителя.

После этого одно или несколько изогнутых тел 2 соединителя, соединенных с проводом 94, подаются на операцию 280 подсоединения крепежных элементов. В одной из своих форме операция 280 включает в себя вставку 282 ножек 24 и 26 скоб 20 и 22 в отверстия 60 и 62 верхнего пластинчатого участка 4 каждого тела 2 соединителя для образования тугого сцепления ножек 24 и 26 с верхним пластинчатым участком 4. Теперь собранные соединители 1 готовы к использованию в качестве части сшивки 3 для соединения концов 5А и 5В конвейерной ленты.

На фиг. 11 представлен еще один соединитель 300, обладающий многими преимуществами, схожими с преимуществами соединителя 1. Следует иметь в виду, что описание признаков соединителя 300, представленное ниже, применимо к аналогичным признакам соединителя 1 и наоборот.

Соединитель 300 содержит высокопрочное тело 302 с верхним и нижним пластинчатыми участками 304 и 306, соответственно, и петлевыми участками 308, соединяющими между собой верхний и нижний пластинчатые участки 304 и 306, соответственно. Тело 302 соединителя может быть сформовано из полосы 310 (см. фиг. 18) материала, обработанного в холодном состоянии, например, из холоднокатаной или холоднотянутой стали, который характеризуется постоянным сечение по всей своей длине 312. Подобно соединителю 10 соединитель 300 может быть снабжен одним или несколькими крепежными элементами, такими как скобы 374, предварительно установленные на верхнем пластинчатом участке 304 для облегчения закрепления соединителя 300 на концах 5А и 5В конвейерной ленты.

Тело 302 соединителя характеризуется наличием балочных элементов 320, проходящих в продольном направлении между наружными концами 410 и 410A тела 302, и перемычек 322, отходящих вбок от балочных элементов 320. Как показано на фиг. 11 и 15, балочные элементы 320 содержат стенки 324, 326 и 328, выступающие наружу от лицевой поверхности 330 верхнего пластинчатого участка 304, и стенки 324А, 326А и 328А, отходящие наружу от лицевой поверхности 330А нижнего пластинчатого участка 306. Балочные элементы 320 дополнительно содержат ребра 332, 334 и 336, отходящие внутрь от внутренней поверхности 333 верхнего пластинчатого участка 304, и ребра 332А, 334А и 336А, отходящие внутрь от внутренней поверхности 333А нижнего пластинчатого участка 306. Как можно видеть на фиг. 14, внутренние ребра 332, 334 и 336 верхнего пластинчатого участка 304 вертикально совмещены с наружными стенками 324, 326 и 328. Подобным же образом внутренние ребра 332А, 334А и 336А нижнего пластинчатого участка 306 соединителя 300 вертикально совмещены со стенками 324А, 326А и 328А.

Перемычки 322 содержат пластинчатые отрезки 360, 362, 364, 360А, 362А и 364А уменьшенной толщины, отходящие вбок от стенок 324, 326, 328, 324А, 326А и 328А, совмещенных с ребрами 332, 334, 336, 332А, 334А и 336А. Пластинчатые отрезки 360, 362, 364, 360А, 362А и 364А уменьшенной толщины снабжены отверстиями 370, 372, 370А и 372А, выполненными в них под скобы 374, что подробнее будет описано ниже. Как показано на фиг. 14 и 15, пластинчатые отрезки 360, 362, 364, 360А, 362А и 364А уменьшенной толщины характеризуются заданной толщиной, по существу постоянной в поперечном направлении и в продольном направлении вдоль верхнего и нижнего пластинчатых участков 304 и 306.

Балочные элементы 320 содержат петлевые участки 308, включающие в себя три петлевых участка 308А, 308В и 308С, которые соединяют между собой верхний и нижний пластинчатые участки 304 и 306. Петлевые участки 308А. 308В и 308С совмещены в продольном направлении со стенками 324, 326, 328, 324А, 326А и 328А и ребрами 332, 334, 336, 332А, 334А и 336А. Это повышает износостойкость тела 302 соединителя, благодаря одинаковой толщине по всему балочному элементу 320 и ограничению изменений толщины в местах соединения петлевых участков 308 с верхним и нижним пластинчатыми участками 304 и 306, которые могут служить точками концентрации напряжений. Как показано на фиг. 12 и 13, соединитель 300 изображен закрепленным на конце 5А конвейерной ленты через петлевые участки 308, смещающиеся вокруг оси 2А шарнира при оборачивании конца 5А конвейерной ленты вокруг ведущего шкива 350 конвейерной ленты 3 (для упрощения изображения противолежащий конец 5В конвейерной ленты и закрепленный на нем соединитель 300 не показаны)., Совмещенная с ребром 336 стенка 328 верхнего пластинчатого участка 304 характеризуется толщиной 343; петлевой участок 308С характеризуется толщиной 345; а совмещенная с ребром 336А стенка 328А характеризуется толщиной 347. Значения толщины 343, 345 и 347 по существу одинаковы и постоянны вдоль балочного элемента 320 от одного наружного конца 410 тела 302 соединителя до другого наружного конца 410А. Благодаря этому утолщенные балочные элементы 320 представляют собой износостойкие несущие элементы, выдерживающие нагрузки, передаваемые конвейерной лентой во время ее движения; при этом отсутствует необходимость в наращивании петлевых участков 308 в ходе отдельного технологического процесса, как это делается согласно некоторым стандартным технологиям.

Как показано на фиг. 12, петлевые участки 308 соединителя 300 обычно испытывают максимальные внутренние напряжения при оборачивании конца 5А конвейерной ленты вокруг ведущего шкива 350 в направлении 350А. Ведущий шкив 350 поддерживает наружную поверхность 330А нижнего пластинчатого участка 306, а ось 2А шарнира тянется, в общем, вниз в направлении 351 при оборачивании концов 5А и 5В конвейерной ленты вокруг ведущего шкива 350. Поскольку нижний пластинчатый участок 306 опирается на ведущий шкив 350, вытягивание оси 22 шарнира в направлении 351 оказывает направленное вниз усилие на изогнутый отрезок 348 петлевого участка 308, что способствует изгибанию оснований 349 петлевых участков 308 вокруг ведущего шкива 350. Однако петлевые участки 308 неразрывны со стенками 324, 326, 328, 324А, 326А и 328А, совмещенными с ребрами 332, 334, 336, 332А, 334А и 336А; и характеризуются такой же толщиной 345, что и значения 343 и 347 толщины указанных стенок и ребер, что повышает сопротивление оснований 349 петлевых участков 308 изгибанию.

Как показано на фиг. 11, стенки 324, 326, 328, 324А, 326А и 328А, совмещенные с ребрами 332, 334, 336, 332А, 334А и 336А, вместе с петлевыми участками 308А, 308В и 308С образуют три одинаковых по толщине несущих балочных элемента 320 тела 302 соединителя, вытянутых от одного наружного конца 410 до другого конца 410A. Как показано на фиг. 13, балочные элементы 320 характеризуются относительно большим моментом инерции их площади на петлевых участках 308А, 308В и 308С и вокруг нейтральной оси 352, когда ось 3А шарнира тянется в направлении 351 на изогнутом отрезке 348 петлевых участков 308А, 308В и 308С. Нейтральная ось 352 используется для того, чтобы представить неограничивающий пример положения нейтральной оси 352 во время движения конвейерной ленты. Следует иметь в виду, что нагрузки, испытываемые петлевыми участками 308 во время движения конвейерной ленты, могут быть комплексными, а настоящее описание служит для того, чтобы обеспечить базовое понимание некоторых преимуществ тела 302 соединителя.

В частности, петлевой участок 308С характеризуется поперечным сечением с внутренней областью 354, отходящей вертикально вверх от нейтральной оси 352 на расстояние 352А, соизмеримое с толщиной внутреннего ребра 336А на нижнем пластинчатом участке 306. Петлевой участок 308С также характеризуется внешней областью 356, поперечное сечение которой отходит вертикально вниз от нейтральной оси 352 на расстояние 352В, соизмеримое с толщиной наружной стенки 328А. За счет вертикального совмещения внутреннего ребра 336А и наружной стенки 328А можно максимально увеличить вертикальные расстояния 352А и 352В, на которые области 354 и 356 поперечного сечения петлевого участка отходят вниз и вверх от нейтральной оси 352. Это, в свою очередь, повышает момент инерции площади петлевого участка 308С, что повышает сопротивление основания 349 петлевого участка 308С изгибанию вокруг ведущего шкива 350 конвейерной ленты. Основания 349 прочих петлевых участков 308А и 308В также обладают повышенной прочностью благодаря повышенному моменту инерции, обусловленному совмещенному друг с другом ребрами 332А и 334А и стенками 324А и 326А. За счет укрепления оснований 349 каждого из петлевых участков 308 продлевается срок службы тела 302 соединителя и повышается его сопротивляемость нагрузкам при оборачивании вокруг ведущего шкива 350.

Как показано на фиг. 11, 14 и 15, каждый пластинчатый отрезок 360, 362, 364, 360А, 362А и 364А уменьшенной толщины снабжен парой отверстий 370 и 372 или 370А и 372А, выполненных в них под ножки 376 и 378 скоб 374, которые запрессовываются в указанные отверстия. Скобы 374 содержат петли 380, соединяющие между собой ножки 376 и 378, которые прижимаются к наружной поверхности 330 верхнего пластинчатого участка после вдавливания скоб 374 в концы 14 и 16 конвейерной ленты. Стенки 324, 326 и 328 верхнего пластинчатого участка 304 будут защищать петли 380 скоб после того, как ножки 376 и 378 скоб будут вогнаны в конвейерную ленту. Далее, после того, как концы 379 и 381 будут прижаты к наружной поверхности 330А нижнего пластинчатого участка 306, продольные стенки 324А, 326А и 328А нижнего пластинчатого участка 306 (см. фиг. 15) будут защищать концы 379 и 381 ножек 376 и 378 скоб.

Каждый из пластинчатых участков 304 и 306, как верхний, так и нижний, характеризуется парой противолежащих наружных боковых участков 390 и 392 или 390А и 392А (см. фиг. 14 и 15), обеспечивающие качание соседних соединителей 300 при изменении профиля конвейерной ленты 16 во время ее движения. Пары боковых участков 390, 390А и 392, 392А сопряжены друг с другом за счет того, что тело 302 соединителя (и верхний и нижний пластинчатые участки 304 и 306, соответственно) формуется из полосы 310 с уже сформованными в ней наружными боковыми участками 390 и 392, как это показано на фиг. 18. В частности, наружный боковой участок 390 верхнего пластинчатого участка 304 сопряжен с боковым участком 390А нижнего пластинчатого участка 306, а наружный боковой участок 392 верхнего пластинчатого участка 304 сопряжен с боковым участком 392А нижнего пластинчатого участка 306.

Как показано на фиг. 16, наружный боковой участок 390 будет описан в привязке к верхнему пластинчатому участку 304. Отрезок 360 уменьшенной толщины содержит уступ 394, снабженный выполненными в нем отверстиями 370 и 372. Боковой участок 390 характеризуется наличием вертикальной поверхности 396 с прямым отрезком 397, наклоненным под углом 398 к вертикальной оси 399. Ось 399 обычно идет перпендикулярно внутренней поверхности 333 верхнего пластинчатого участка 304. Угол 398 лежит в диапазоне от около двух градусов до около пятнадцати градусов, составляя, например, три градуса. Прямой отрезок 397 поверхности сужается внутрь, образуя зазор для вертикальной поверхности 400 (см. фиг. 17) соседнего соединителя 300, заходящей в указанный зазор вследствие неровности лоткового профиля конвейерной ленты 16.

Как показано на фиг. 17, наружный боковой участок 392А описан в привязке к нижнему пластинчатому участку 306. Стенка 328А характеризуется наличием вертикальной поверхности 400 с внутренним участком 402 и наружным участком 404, которые идут под разными углами 406 и 408 относительно оси 410, обычно перпендикулярной внутренней поверхности 333А нижнего пластинчатого участка. Вертикальная поверхность 400 может дополнительно содержать зону 405 соединения между внутренним и наружным участками 402 и 404, соответственно. В одной из форм своей реализации угол 406 лежит в диапазоне от около двух градусов до около пятнадцати градусов, составляя, например, три градуса; а угол 408 лежит в диапазоне от около двух градусов до около пятнадцати градусов, составляя, например, шесть градусов. За счет использования сложного контура вертикальной поверхности 400 наружные боковые участки 392 и 392А могут обеспечивать варьирующиеся зазоры относительно наружных боковых участков 390 и 390А соседнего соединителя 300. В частности, поскольку наружный участок 404 вертикальной поверхности идет под углом, превышающим угол, под которым идет внутренний участок 402 вертикальной поверхности, наружный участок 404 вертикальной поверхности обеспечивает дополнительный зазор для вертикальных поверхностей 396 и 396А соседнего соединителя 300, так как наклон между вертикальными поверхностями 396 и 400 или 396А и 400А увеличивается за счет более крутого изгиба лоткового профиля конвейерной ленты 16 (подобно соединителям 1010А и 1010В, описанным ниже в привязке к фиг. 33).

На фиг. 19 тело 302 соединителя изображено до изгибания петлевых участков 308А, 308В и 308С для установки верхнего пластинчатого участка 304 и нижнего пластинчатого участка 306 в вертикально разнесенное положение, показанное на фиг. 11. Верхний и нижний пластинчатые участки 304 и 306, соответственно, содержат наружные концы 410 и 410А с выдавленными передними поверхностями 414, 416 и 418, сформованными в стенках 324, 326 и 328 верхнего пластинчатого отрезка 302, и выдавленными передними поверхностями 414А, 416А и418А, сформованными в стенках 324А, 326А и 328А.

Как было сказано выше, стенки 324, 326, 328, 324А, 326А и 328А защищают петли 380 скоб и концы 379 и 381 ножек после того, как скобы 374 будут вогнаны в концы 5А и 5В конвейерной ленты. Дополнительно отверстия 370, 372 и 370А, 372А расположены на верхнем и нижнем пластинчатых участках 304 и 306, соответственно, так, чтобы эти отверстия 370, 372 и 370А, 372А располагались на уступах 394 и 394А как можно дальше внутрь в поперечном направлении с максимальным увеличением расстояния между скобами 374 на концах 5А и 5В конвейерной ленты. В частности, отверстия 370, 372 и 370А, 372А на уступах 394 и 394А располагаются рядом с основанием стенок 324 и 324А, что максимально увеличивает расстояние, на которое отверстия 370, 372 и 370А, 372А на уступах 394 и 394А отступают внутрь в поперечном направлении от наружных вертикальных поверхностей 396 и 396А (см. фиг. 16). Это смещает петлю 380 скобы и концы 376 и 378 ножек, проходящих через уступы 394 и 394А, поперечно внутрь от стенок 328 и 328А соседних соединителей 300 для защиты скобы 374 на уступах 394 и 394А.

Верхний и нижний пластинчатые участки 304 и 306, соответственно, обеспечивают равноудаленное размещение скоб 374 на концах 5А и 5В конвейерной ленты для максимального увеличения расстояния между скобами 374 и максимального увеличения размера отрезка конвейерной ленты между скобами 374, что повышает сопротивление выдергиванию соединителя 300. Для обеспечения равноудаленного размещения скоб 374 поперек верхнего и нижнего пластинчатых участков 304 и 306, соответственно, с размещением этих скоб 374 на уступах 390 и 390А поперечно внутрь от наружных вертикальных поверхностей 396 и 396А отверстия 370, 372 и 370А, 372А, выполненные на отрезках 362, 362А и 364, 364А уменьшенной толщины, формуются у основания их соответствующих стенок 326, 326А и 328, 328А. За счет этого обеспечивается установка петли 380 скобы и концов 376 и 378 ножек, пропущенных через отрезки 362 и 362А уменьшенной толщины, у стенок 326 и 326А, а петли 380 скобы и концов 376 и 378 ножек, пропущенных через отрезки 364 и 364А уменьшенной толщины, у стенок 328 и 328А. Благодаря этому все скобы 374 оказываются равноудаленными друг от друга поперек верхнего и нижнего пластинчатых участков 304 и 306, соответственно, с максимальным расстоянием между ними, а скоба 374, установленная на уступах 394 и 394А, оказывается утопленной вбок от соседнего соединителя 300.

Как показано на фиг. 20, верхний и нижний пластинчатые участки 304 и 306, соответственно, содержат внутренние поверхности 420 и 420А с ребрами 332, 334, 336 и 332А, 334А, 336А, отходящими внутрь (за пределы страницы, где показана фиг. 11) от внутренних поверхностей 420 и 420А. В отличие от тела 1024 соединителя, показанного на фиг. 35, тело 302 соединителя, показанное на фиг. 20, снабжено ребрами 332, 334, 336 и 332А, 334А, 336А, совмещенными в продольном направлении с петлевыми участками 308А, 308В и 308С. Это обеспечивает размещение отверстий 370, 372 и 370А, 372А вне траектории действия нагрузок в продольном направлении вдоль совмещенных друг с другом стенок 324, 326, 328, 324А, 326А и 328А, ребер 332, 334, 336, 332А, 334А и 336А и петлевых участков 308А, 308В и 308С.

Как показано на фиг. 11, верхний и нижний пластинчатые участки 304 и 306, соответственно, характеризуются малой шириной 307, варьирующейся в диапазоне от около 0,8 дюйма до около 0,9 дюйма, составляя, например, около 0,84 дюйма. Ширина 307 достаточно мала, чтобы верхний и нижний пластинчатые участки 304 и 306, соответственно, могли быть вдавлены в концы 5А и 5В конвейерной ленты при прижатии. Вместе с тем, размеры ширины 307 позволяют разместить на ней три скобы 374, устанавливаемые на верхнем пластинчатом участке 304. Благодаря этому обеспечивается прочное прижатие верхнего и нижнего пластинчатых участков 304 и 306, соответственно, за счет вдавливания пластинчатых участков 304 и 306 в концы 12 и 14 конвейерной ленты и закрепления пластинчатых участков 304 и 306 на концах 5А и 5В конвейерной ленты с помощью трех скоб 374.

Как показано на фиг. 11 и 16, верхний и нижний пластинчатые участки 304 и 306, соответственно, характеризуются наличием поверхностей 442 отверстий, которые задают отверстия 370, 372 и 370А, 372А, и выполнены с возможностью обеспечения тугой посадки в эти отверстия соответствующих ножек 376 и 378 скоб. Верхний и нижний пластинчатые участки 304 и 306, соответственно, также снабжены буртиками 440, охватывающими каждое из отверстий 370, 372 и 370А, 372А. Отверстия 370, 372, 370А и 372А могут быть сформованы путем пробивки верхнего и нижнего пластинчатых участков 304 и 306, соответственно; а буртик 440 может быть сформован путем экструдирования материала верхнего и нижнего пластинчатых участков 304 и 306, соответственно, внутрь в направлении внутренних поверхностей 333 и 333А в ходе выполнения операции по пробивке отверстий. Каждая из поверхностей 442 отверстий характеризуется наличием наружного участка 444 и внутреннего участка 446 буртика. Участок 446 буртика образует дополнительную область зацепления 448 между поверхностью 442 отверстия и ножками 376 и 378 скобы у отверстий 370 и 372 верхнего пластинчатого участка 304, что укрепляет соединение между ножками 376 и 378 скобы и верхним пластинчатым участком 304 перед тем, как скоба 374 будет вогнана в конвейерную ленту 16. Кроме того, дополнительная область зацепления 448, образованная участком 446 буртика у отверстий 370А и 372А нижнего пластинчатого участка 306, укрепляет соединение между ножками 376 и 378 скобы и нижним пластинчатым участком 306 после того, как скоба 374 будет вогнана в конвейерную ленту 16, а концы 379 и 381 ножек скобы будут прижаты к наружной поверхности 330А нижнего пластинчатого участка 306.

На фиг. 21 и 22 представлены соединители 1010 сшивки 1011 конвейерной ленты для соединения между собой концов 1012 и 1014 конвейерной ленты 1016. Соединители 1010 могут быть представлены в виде комплекта 1017 примыкающих друг к другу соединителей 1010, закрепленных на проводе 1019 для облегчения установки этого комплекта 1017 соединителей на одном из концов 1012 и 1014 конвейерной ленты 1016. Соединитель 1010 обладает многими преимуществами, аналогичными преимуществам соединителей 1 и 300, описанным выше. Следует иметь в виду, что признаки, раскрытые на примере соединителя 1010, могут быть отнесены к признакам соединителей 1 и 300 и наоборот.

Соединители 1010 характеризуются наличием петлевых участков 1020, оборачивающихся вокруг оси 1022 шарнира сшивки 1011 и входящих во взаимозацепление с петлевыми участками 1020 соединителей 1010 на противолежащих концах 1012 и 1014 конвейерной ленты 1016. Каждый соединитель 1010 характеризуется наличием тела 1024 с верхним и нижним пластинчатыми участками 1030 и 1032, соответственно, соединяющими между собой концы 1012 и 1014 конвейерной ленты. Петлевые участки 1020 имеют дугообразную форму, обеспечивающую их оборачивание вокруг оси 1022 шарнира и соединение между собой верхнего и нижнего пластинчатых участков 1030 и 1032, соответственно. Тело 1024 может быть изготовлено из удлиненной полосы 1200 (см. фиг. 38) исходного материала, сформованного холодным способом, например, из холоднокатаной или холоднотянутой стали, благодаря чему тело 1024 обладает высокой прочностью и износостойкостью. Поскольку тело 1024 и его петлевые участки 1020 выполняются из холоднокатаного или холоднотянутого материала, петлевые участки 1020 характеризуются большой толщиной и прочностью, что достигается без какой-либо дополнительной механической обработки или выполнения отдельной технологической операции по наращиванию толщины петлевых участков.