Способ резки армированного волокнами композиционного материала - RU2693232C1

Код документа: RU2693232C1

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу резки армированного волокнами композиционного материала.

Уровень техники

Армированные волокнами композиционные материалы типа волокнита (FRP), в частности, пластики, армированные углеродными волокнами (CFRP), имеют высокие предел прочности на разрыв и силу упругого растяжения и низкую плотность по сравнению с пластиками, армированными стекловолокнами (GFRP), пластиками, армированными арамидными волокнами (AFRP) или нержавеющей сталью (SUS), и поэтому в последние годы часто применяются как панели наружной обшивки или подобное в самолетах или автомобилях. В этом контексте CFRP относится к пластикам, полученным горячим формованием или горячим литьем под давлением одного, двух или более слоев препрегов, содержащих углеродные волокна, пропитанные матричной смолой. Компонент, образованный из CFRP-пластика, закрепляют на конструкции, используя крепежные приспособления, такие как болт или заклепка. Поэтому для закрепления CFRP на такой конструкции, как деталь воздушного судна, необходима обработка резанием, в частности, обработка резанием для создания большого числа отверстий для введения крепежного приспособления в CFRP.

Уже предлагался ряд способов получения высококачественных отверстий путем обработки CFRP резанием. Примеры таких способов включают способ, предусматривающий постепенное изменение формы инструмента, например, кривизны режущей поверхности или угла при вершине сверла (смотри, например, патентный документ 1).

Перечень цитируемых источников

Патентные документы

Патентный Документ 1: опубликованная заявка на патент Японии 2012-210689

Сущность изобретения

Техническая задача

Обработка резанием, как, например, сверление армированных волокнами композиционных материалов, обычно выполняется с использованием сверла. При обычном сверлении сверло имеет чрезвычайно короткий срок службы, и головка сверла истирается с увеличением числа обработанных отверстий, что приводит к снижению качества обработанных отверстий. В частности, обработанные отверстия будут иметь меньший внутренний диаметр, и вблизи участка выхода сверла часто возникает «пушение» углеродных волокон (далее называемое также «расщеплением», представляющее собой явление, когда часть волокон, из которых образован армированный волокнами композиционный материал, остается необрезанной в виде заусенцев вокруг обработанных отверстий). Кроме того, легко возникает отставание друг от друга слоев препрегов, образующих армированный волокнами композиционный материал (ниже называемое также «расслоением»). Кроме того, обработанные отверстия имеют неоднородный внутренний диаметр из-за истирания головки сверла, и может произойти расслоение из-за неоднородности обработанных отверстий. Такое явление считается серьезным дефектом. Как упоминалось выше, истирание головки сверла может вызвать проблемы с качеством обработанных отверстий. Между тем изготовление, например, конструкций самолетов с использованием CFRP-пластиков требует высококачественной обработки резанием. Таким образом, очень важно устранить описанные выше проблемы, такие как пушение и расслоение.

При обработке резанием таких армированных волокнами композиционных материалов, как CFRP-пластики, часто возникают проблемы с качеством обработанных отверстий, так как при истирании режущего инструмента повышается сопротивление резанию. В частности, например, высокопрочные CFRP, предназначенные для авиации, содержат углеродное волокно высокой плотности. Таким образом, повышается частота трения углеродного волокна о сверло, так что режущий инструмент быстро изнашивается. Для противодействия этому инструмент меняют чаще, чтобы сохранить качество отверстий. В нынешних условиях отношение затрат на инструменты к затратам на обработку является высоким.

В этой связи, как описано в патентном документе 1, возможности улучшения обрабатываемости армированных волокнами композиционных материалов (например, CFRP), которые сложно обрабатывать резанием, изучались с точки зрения инструментов, однако не было достигнуто достаточных эффектов.

В частности, традиционные способы обработки армированного волокнами композиционного материала при большой длине резки, как, например, образование сквозных пазов, обычно приводят к большему истиранию режущего инструмента с увеличением длины резки по сравнению с обработкой при небольшой длине резки, как, например, сверление. К сожалению, это облегчает образование заусенцев, стружки или пушения на входных или выходных участках проникания режущего инструмента (ниже эти участки называются также в собирательном значении «периферией вырезанной части»). Возникает также проблема, что изменение размеров режущего инструмента, вызванное истиранием, уменьшает ширину образованного сквозного паза. Это связано с тем, что при большей длине резки увеличивается объем армированного волокнами композиционного материала, который должен быть удален в результате обработки резанием, и увеличивается нагрузка на режущий инструмент.

Настоящее изобретение было совершено с учетом вышеописанных проблем, и целью настоящего изобретения является предложить способ резки армированного волокнами композиционного материала, который позволял бы снизить нагрузку на режущий инструмент при обработке резанием материала детали, в частности, обработке резанием армированного волокнами композиционного материала (труднообрабатываемого материала), чтобы тем самым образовать сквозной паз, и который, тем самым, позволял бы уменьшить частоту возникновения заусенцев, стружки или пушения на периферии вырезанной части, а также ограничить уменьшение ширины сквозного паза.

Решение поставленной задачи

Авторы настоящего изобретения провели тщательные исследования для достижения указанной цели. В результате они совершили настоящее изобретение, обнаружив, что указанная цель может быть достигнута благодаря предварительному контакту облегчающей резку смазки с режущим инструментом, и/или контакту облегчающей резку смазки с материалом детали во время резки материала детали режущим инструментом.

В частности, настоящее изобретение можно сформулировать следующим образом:

[1] Способ резки, включающий этап резки материала детали режущим инструментом, чтобы тем самым образовать в материале детали сквозной паз, причем

на этапе резки в материале детали образуют сквозной паз путем резки материала детали режущим инструментом при контакте облегчающей резку смазки с участком контакта режущего инструмента с материалом детали и/или с участком контакта материала детали с режущим инструментом, и

материал детали содержит армированный волокнами композиционный материал.

[2] Способ резки в соответствии с пунктом [1], причем этап резки включает этапы резки материала детали режущим инструментом, чтобы тем самым образовать сквозное отверстие в материале детали, и образования сквозного паза в материале детали путем резки материала детали посредством перемещения режущего инструмента, введенного в сквозное отверстие, в направлении, ортогональном или по существу ортогональном направлению проникания сквозного отверстия.

[3] Способ резки в соответствии с пунктом [1] или [2], причем способ резки включает этап плотного контакта, на котором облегчающую резку смазку предварительно приводят в плотный контакт с участком, служащим исходной точкой для образования сквозного паза.

[4] Способ резки в соответствии с любым из пунктов [1]-[3], причем способ резки включает этап плотного контакта, на котором облегчающую резку смазку предварительно приводят в плотный контакт со всей поверхностью зоны, где должен быть образован сквозной паз.

[5] Способ резки в соответствии любым из пунктов [1]-[4], причем режущий инструмент представляет собой фасонную фрезу.

[6] Способ резки в соответствии с любым из пунктов [1]-[5], причем облегчающая резку смазка содержит

высокомолекулярное соединение (A) со средневесовым молекулярным весом не менее 5,0⋅104 и не более 1,0⋅106,

среднемолекулярное соединение (B) со средневесовым молекулярным весом не менее 1,0⋅103, но ниже, чем 5,0⋅104, и

углерод (C) со средним размером частиц не менее 100 мкм.

[7] Способ резки в соответствии с пунктом [6], причем углерод (C) находится в форме чешуек.

[8] Способ резки в соответствии с пунктом [6] или [7], причем

высокомолекулярное соединение (A) содержит термопластичную смолу со средневесовым молекулярным весом не менее 5,0⋅104 и не более 1,0⋅106, и

среднемолекулярное соединение (B) содержит термопластичную смолу со средневесовым молекулярным весом не менее 1,0⋅103 и не более 2,0⋅104.

[9] Способ резки в соответствии с любым из пунктов [6]-[8], причем высокомолекулярное соединение (A) содержит водорастворимую термопластичную смолу и/или водонерастворимую термопластичную смолу, причем

водорастворимая термопластичная смола является одной или более смолой, выбранной из группы, состоящей из полиалкиленоксида, полиалкиленгликоля, сложного эфира полиалкиленгликоля, простого эфира полиалкиленгликоля, моностеарата полиалкиленгликоля, водорастворимого уретана, водорастворимой простой полиэфирной смолы, водорастворимого сложного полиэфира, поли(мет)акрилата натрия, полиакриламида, поливинилпирролидона, поливинилового спирта, сахаридов и модифицированного полиамида, и

водонерастворимая термопластичная смола является одной или более смолой, выбранной из группы, состоящей из уретанового полимера, акрилового полимера, винилацетатного полимера, винилхлоридного полимера, сложного полиэфирного полимера, полистирольной смолы и их сополимеров.

[10] Способ резки в соответствии с любым из пунктов [6]-[9], причем среднемолекулярное соединение (B) представляет собой одно или более соединений, выбранных из группы, состоящей из полиалкиленгликоля, простого моноэфира полиалкиленоксида, моностеарата полиалкиленоксида и полиалкиленоксида.

[11] Способ резки в соответствии с любым из пунктов [6]-[10], причем в облегчающей резку смазке

содержание высокомолекулярного соединения (A) составляет от 20 до 60 весовых частей в расчете на 100 весовых частей высокомолекулярного соединения (A), среднемолекулярного соединения (B) и углерода (C) в сумме,

содержание среднемолекулярного соединения (B) составляет от 10 до 75 весовых частей в расчете на 100 весовых частей высокомолекулярного соединения (A), среднемолекулярного соединения (B) и углерода (C) в сумме, и

содержание углерода (C) составляет от 5 до 70 весовых частей в расчете на 100 весовых частей высокомолекулярного соединения (A), среднемолекулярного соединения (B) и углерода (C) в сумме.

[12] Способ резки в соответствии с любым из пунктов [1]-[11], причем облегчающая резку смазка имеет вид листа толщиной не менее 0,1 мм.

[13] Способ резки в соответствии с любым из пунктов [1]-[12], причем когда облегчающая резку смазку удаляют из материала детали после обработки резанием, количество облегчающей резку смазки, приставшей к материалу детали, составляет не более 1,0⋅10-8 г на мм2 площадей участка контакта между материалом детали и облегчающей резку смазкой и обработанного участка.

[14] Способ резки в соответствии с любым из пунктов [1]-[13], причем облегчающая резку смазка содержит адгезивный слой на стороне, контактируемой с материалом детали.

[15] Способ резки в соответствии с пунктом [14], причем адгезивный слой содержит акриловый полимер.

[16] Способ резки в соответствии с пунктом [14] или [15], причем при удалении облегчающей резку смазки из материала детали после обработки резанием, количество облегчающей резку смазки и/или адгезивного слоя, приставшего к материалу детали, составляет не более 1,0⋅10-8 г на мм2 площадей участка контакта между материалом детали и облегчающей резку смазкой и обработанного участка.

[17] Способ резки в соответствии с любым из пунктов [1]-[16], причем армированный волокнами композиционный материал является пластиком, армированным углеродными волокнами.

Преимущества изобретения

Настоящее изобретение предлагает способ резки армированного волокнами композиционного материала, позволяющий снизить нагрузку на режущий инструмент при обработке резанием материала детали, в частности, обработке резанием армированного волокнами композиционного материала (труднообрабатываемый материал), чтобы тем самым образовать сквозной паз, и, тем самым, позволяющий уменьшить частоту образования заусенцев, стружки или пушения на периферии вырезанной части и уменьшить сужение ширины сквозного паза.

Краткое описание чертежей

Фигура 1 схематически показывает один вариант осуществления способа резки по настоящему изобретению.

Фигура 2 схематически показывает другой вариант осуществления способа резки по настоящему изобретению.

Фигура 3 схематически показывает один пример ситуации, когда облегчающая резку смазка находится в контакте и прикреплена к режущему инструменту в процессе резки согласно настоящему изобретению.

Описание вариантов осуществления изобретения

Ниже будут подробно описаны варианты осуществления настоящего изобретения (далее называемые также «вариантами согласно изобретению»). Однако настоящее изобретение не ограничено описанными вариантами осуществления, и можно ввести различные изменения или модификации, не выходящие за объем защиты настоящего изобретения.

Способ резки

Способ резки согласно настоящему изобретению представляет собой способ, включающий этап резки материала детали режущим инструментом, чтобы тем самым образовать в материале детали сквозное отверстие, причем на этапе резки в материале детали создают сквозной паз, обрабатывая материал детали режущим инструментом при контакте облегчающей резку смазки с участком контакта режущего инструмента с материалом детали и/или участком контакта (включающим участок, подлежащий обработке) материала детали с режущим инструментом, и материал детали содержит армированный волокнами композиционный материал. В этом контексте «сквозной паз» в настоящем описании обозначает паз, который проходит сквозь весь материал детали и называется также пазом, образованным из сквозного отверстия. Примеры сквозных пазов включают паз, образованный в результате обработки фасонной фрезой как режущим инструментом (называемой также фасонным фрезерованием).

Фигуры 1-3 схематически показывают один вариант осуществления способа резки согласно настоящему изобретению. Фигуры 1-3 показывают состояние после образования сквозного паза способом резки. Для обработки резанием материала детали 2 (в частности, труднообрабатываемого материала) применяется облегчающая резку смазка 1. В частности, облегчающая резку смазка 1 находится на участке, служащим выходом режущего инструмента, и/или на участке, служащим входом режущего инструмента, в материал детали 2, и материал детали 2 обрабатывается режущим инструментом 3. Более конкретно, в одном варианте осуществления облегчающая резку смазка 1 в форме листа до этапа, показанного на фигуре 1, приводится в контакт с частью поверхности материала детали 2 в форме листа. Затем облегчающая резку смазка 1 и материал детали 2 режутся в их направлении ламинирования (т.е., в направлении проникания; это же справедливо для нижеследующего описания), так, что режущий инструмент 3 проходит через облегчающую резку смазку 1 и материал детали 2 от поверхности смазки 1, образуя сквозное отверстие (этап образования сквозного отверстия). Далее, материал детали 2 режется дальше путем перемещения режущего инструмента 3 в направлении, ортогональном или по существу ортогональном направлению ламинирования облегчающей резку смазки 1 с материалом детали 2, образуя сквозной паз, как показано на фигуре 1 (этап образования сквозного паза). В этом варианте осуществления облегчающую резку смазку 1 заранее приводят в контакт с режущим инструментом 3, так что часть облегчающей резку смазки 1 пристает к поверхности режущего инструмента 3, после чего осуществляют резку. Таким образом, резка проводится в условиях, когда облегчающая резку смазка 1 находится в контакте с участком контакта режущего инструмента 3 с материалом детали 2. В процессе резки смазывающий компонент облегчающей резку смазки 1, контактирующей с режущим инструментом 3, плавится и стекает с поверхности режущего инструмента 3. Таким образом, смазывающий компонент облегчающей резку смазки 1 поступает затем к участку контакта режущего инструмента 3 материалом детали 2. В настоящем описании «смазывающий компонент» представляет собой компонент смазки, который эффективно снижает силу трения, создаваемую при контакте между твердыми веществами, как режущая кромка инструмента и материал детали. Конкретные примеры смазывающих компонентов включают твердую графитовую смазку и термопластичные смолы полиэтиленоксид и полиэтиленгликоль.

В другом варианте осуществления облегчающую резку смазку 1 в форме листа до этапа, показанного на фигуре 2, приводят в контакт со всей поверхностью материала детали 2 в форме листа. Затем облегчающая резку смазка 1 и материал детали 2 режутся в направлении их ламинирования, так что режущий инструмент 3 проходит через облегчающую резку смазку 1 и материал детали 2 от поверхности смазки 1, образуя сквозное отверстие (этап образования сквозного отверстия). Затем материал детали 2 режут, перемещая режущий инструмент 3 в направлении, ортогональном или по существу ортогональном направлению ламинирования облегчающей резку смазки 1 и материала детали 2, чтобы тем самым образовать сквозной паз, как показано на фигуре 2 (этап образования сквозного паза). В этом варианте осуществления облегчающую резку смазку 1 также заранее приводят в контакт с режущим инструментом 3, так что часть смазки 1 пристает к поверхности режущего инструмента 3, после чего осуществляют резку. Таким образом, резка проводится в условиях, когда облегчающая резку смазка 1 находится в контакте с участком контакта режущего инструмента 3 с материалом детали 2. В процессе резки смазывающий компонент облегчающей резку смазки 1, контактирующей с режущим инструментом 3, плавится и стекает с поверхности режущего инструмента 3. Таким образом, смазывающий компонент облегчающей резку смазки 1 затем поступает к участку контакта режущего инструмента 3 с материалом детали 2. В этом варианте осуществления облегчающую резку смазку 1 помещают на всей поверхности материала детали 2, так что смазка 1 находится на всей поверхности области, где должен быть образован сквозной паз. Таким образом, смазывающий компонент облегчающей резку смазки 1 поступает к режущему инструменту 3 до завершения сквозного паза.

В следующем альтернативном варианте осуществления до этапа, показанного на фигуре 3, облегчающую резку смазку 1 в твердом состоянии приводят в контакт с участком режущего инструмента 3, предназначенным для контакта с материалом детали 2 (т.е., с участком, который позднее будет соприкасаться с материалом детали 2). Таким образом, облегчающая резку смазка 1 наносится на участок режущего инструмента 3, предназначенный быть в контакте с материалом детали 2. Затем материал детали 2 режут таким образом, что режущий инструмент 3 проникает в материал детали 2, образуя сквозное отверстие (этап образования сквозного отверстия). Эту обработку резанием осуществляют в условиях, участок режущего инструмента 3 с нанесенной на него облегчающей резку смазкой 1 контактирует с материалом детали 2. Затем материал детали 2 режут дальше, продвигая режущий инструмент 3 в направлении, ортогональном или по существу ортогональном направлению проникания, чтобы тем самым образовать сквозной паз, как показано на фигуре 3 (этап образования сквозного паза). В процессе резки смазывающий компонент облегчающей резку смазки 1, контактирующей с режущим инструментом 3, плавится и стекает с поверхности режущего инструмента 3. Таким образом, смазывающий компонент смазки 1 поступает затем к участку контакта режущего инструмента 3 с материалом детали 2.

Этап резки в способе резки согласно настоящему изобретению особо не ограничивается, пока обработка резанием проводится при контакте облегчающей резку смазки с участком контакта режущего инструмента с материалом детали и/или с участком контакта (включая участок, подлежащий обработке) материала детали с режущим инструментом. Резку можно проводить, например, с использованием режущего инструмента, который заранее приводится в контакт с облегчающей резку смазкой. Конкретные примеры вариантов осуществления «при контакте» включают, без особых ограничений: вариант осуществления, в котором после этапа контакта облегчающей резку смазки с режущим инструментом до обработки резанием, в результате чего облегчающая резку смазка пристает к нему, подлежащий обработке участок материала детали режут режущим инструментом с приставшей к нему смазкой; вариант осуществления, в котором после этапа плотного контакта, на котором облегчающую резку смазку приводят в плотный контакт с подлежащим обработке участком материала детали (участком, служащим выходом режущего инструмента, и/или участком, служащим входом режущего инструмента), подлежащий обработке участок материала детали обрабатывают резанием; и вариант осуществления, в котором на этапе резки облегчающая резку смазка контактирует с режущим инструментом, и материал детали режут с нанесенной на него смазкой. Эти варианты осуществления могут применяться самостоятельно, или можно применять два или более из них в комбинации.

Обработка резанием для образования сквозного паза с использованием такого режущего инструмента, как фасонная фреза, скорее приведет к истиранию режущего инструмента из-за большой длины резки по сравнению со сверлением бурильным сверлом или подобным, и легко может возникнуть пушение на участке входа или выхода режущего инструмента. Это связано с тем, что режущий инструмент движется в контакте с материалом детали в направлении, ортогональном или по существу ортогональном направлению проникания, и это увеличивает объем армированного волокнами композиционного материала, который требуется удалить посредством резки, и повышает нагрузку на режущий инструмент.

В этой связи в настоящем изобретении использование облегчающей резку смазки при обработке резанием для образования сквозного паза в армированном волокнами композиционном материале может снизить нагрузку на режущий инструмент (например, фасонную фрезу), подавить истирание режущего инструмента и увеличить срок службы режущего инструмента благодаря действию облегчающей резку смазки как смазывающего агента. В результате можно снизить затраты на режущие инструменты, частоту замены режущего инструмента или подобное. В результате достигается высокая производительности обработки резанием.

Кроме того, использование облегчающей резку смазки при обработке резанием для получения сквозного паза в армированном волокнами композиционном материале позволяет подавить образование заусенцев, стружки или пушения вблизи участка входа или выхода режущего инструмента благодаря действию облегчающей резку смазки как смазывающего агента. В результате можно получить высококачественную вырезанную часть по сравнению со случаем без использования облегчающей резку смазки.

Кроме того, использование облегчающей резку смазки при образовании сквозного паза позволяет предотвратить изменение размеров режущего инструмента вследствие истирания. В результате можно предотвратить уменьшение ширины сквозного паза по мере продолжения резки. Кроме того, использование облегчающей резку смазки при образовании сквозного паза препятствует изменению размеров режущего инструмента из-за истирания в направлении толщины материала детали. Следовательно, уменьшается также разница в ширине сквозного паза между передней и задней стороной материала детали. Таким образом, получают сквозной паз с более однородной шириной.

Облегчающую резку смазку можно с равным успехом использовать не только когда обрабатываемый участок материала детали имеет плоскую поверхность, но и когда он имеет искривленную поверхность. В частности, облегчающая резку смазка имеет отличную гибкость и способность соответствовать кривизне обрабатываемого участка, и позволяет обработку резанием в плотном контакте с материалом детали, имеющим искривленную поверхность. Облегчающая резку смазка предпочтительно имеет такую конфигурацию, которая не ухудшает ни гибкость самой смазки, ни ее способность соответствовать кривизне обрабатываемого участка, и в частности, она предпочтительно не является толстой металлической фольгой или подобным, хотя ее конфигурация особо не ограничивается. Это дополнительно улучшает обрабатываемость резкой материала детали с искривленной поверхностью. Равным образом, облегчающая резку смазка, не содержащая металлической фольги, может предотвратить загрязнение вырезанной части материала детали из-за прилипания обрезанных кусочков фольги к вырезанной части материала детали. В результате обработка резанием согласно настоящему изобретению может иметь более высокое качество, чем обычные методы обработки резанием.

Этап контакта

Способ резки согласно настоящему изобретению особо не ограничивается, если только он включает этап резки материала детали режущим инструментом при контакте облегчающей резку смазки с участком контакта режущего инструмента с материалом детали и/или участком контакта (включающим обрабатываемый участок) материала детали с режущим инструментом. Способ резки согласно настоящему изобретению факультативно может включать этап контакта. Этап контакта представляет собой этап контакта облегчающей резку смазки с режущим инструментом до этапа резки. Облегчающую резку смазку заранее приводят в контакт с режущим инструментом, чтобы подавать смазывающий компонент смазки к кончику режущего инструмента непосредственно перед обработкой. В результате смазывающий эффект облегчающей резку смазки выражен более эффективно. При этой операции способ контакта облегчающей резку смазки с режущим инструментом особо не ограничивается. Например, облегчающую резку смазку помещают на стороне входа (входная сторона) режущего инструмента в материал детали, чтобы облегчающая резку смазка могла пристать к режущему инструменту до этапа резки. Альтернативно, облегчающую резку смазку наносят заранее на режущий инструмент, чтобы смазка могла пристать к режущему инструменту. Кроме того, облегчающую резку смазку отрезают, режут и/или сверлят режущим инструментом до этапа резки, чтобы смазка могла пристать к режущему инструменту.

Этап плотного контакта

Способ резки согласно настоящему изобретению факультативно может включать этап плотного контакта, на котором до этапа резки облегчающую резку смазку приводят в предварительный плотный контакт с участком, служащим выходом режущего инструмента, и/или участком, служащим входом режущего инструмента в материал детали. Место плотного контакта на материале детали с облегчающей резку смазкой может представлять собой либо участок, служащий выходом режущего инструмента, либо участок, служащий входом режущего инструмента, или может включать как участок, служащий выходом режущего инструмента, так и участок, служащий входом режущего инструмента. Это позволяет снизить нагрузку на режущий инструмент, как упоминалось выше, и позволяет уменьшить частоту образования заусенцев, стружки или пушения на периферии вырезанной части. В этом контексте «участок, служащий выходом» означает участок, который будет отверстием сквозного паза на стороне, где кончик режущего инструмента выступает из образованного сквозного паза. Если этот участок является поверхностью, этот термин может использоваться взаимозаменяемо с поверхностью, служащей выходом. В свою очередь, «участок, служащий входом» означает участок, который будет отверстием сквозного паза на стороне, противоположной «участку, служащему выходом», в образованном сквозном пазе. Если этот участок является поверхностью, этот термин может использоваться взаимозаменяемо с поверхностью, служащей входом.

Участок, с которым должна заранее плотно контактировать облегчающая резку смазка, может быть участком, служащим исходной точкой для образования сквозного паза, всей поверхностью области, где должен быть образован сквозной паз (смотри, например, фигуру 2), или может быть поверхностью части области, где должен быть образован сквозной паз (часть области за исключением участка, служащего исходной точкой). В этом контексте участок, служащий исходной точкой для образования сквозного паза, является участком, предназначенным для входа режущего инструмента в материал детали, и участком на материале детали, где режущий инструмент вступает в начальный контакт с материалом детали после образования сквозного паза. Это объясняется тем, что предварительный плотный контакт облегчающей резку смазки с участком, служащим исходной точкой для образования сквозного паза, или со всей поверхностью области, где должен быть образован сквозной паз, может снизить нагрузку на режущий инструмент, как упоминалось выше, и может уменьшить частоту образования пушения на периферии вырезанной части. В частности, предпочтителен предварительный плотный контакт облегчающей резку смазки со всей поверхностью области, где должен быть образован сквозной паз, так как это позволяет дополнительно снизить частоту возникновения пушения на периферии вырезанной части.

Облегчающая резку смазка плотно контактирует с участком, служащим исходной точкой для образования сквозного паза, чтобы передавать смазывающий компонент облегчающей резку смазки к режущей кромке инструмента непосредственно перед обработкой. В результате смазывающий эффект облегчающей резку смазки проявляется более эффективно. Это позволяет также снизить нагрузку на режущий инструмент и обычно способно подавлять истирание режущего инструмента и снижать частоту возникновения заусенцев, стружки или пушения вблизи исходной точки для образования сквозного паза. Альтернативно, облегчающая резку смазка плотно контактирует со всей поверхностью области, где должен быть образован сквозной паз, чтобы непрерывно передавать смазывающий компонент облегчающей резку смазки к режущей кромке инструмента во время обработки резанием. В результате смазывающий эффект облегчающей резку смазки проявляется более эффективно. Это позволяет, в частности, значительно снизить нагрузку на режущий инструмент и обычно позволяет заметно уменьшить истирание режущего инструмента и заметно снизить частоту образования заусенцев, стружки или пушения в области, где должен быть образован сквозной паз. Альтернативно, облегчающая резку смазка плотно контактирует с частью поверхности области, где должен быть образован сквозной паз, то есть частью области, не включающей участка, являющегося исходной точкой, чтобы временно передавать смазывающий компонент облегчающей резку смазки к кончику режущего инструмента во время обработки резанием. В результате смазывающий эффект облегчающей резку смазки проявляется более эффективно. Это позволяет дополнительно снизить нагрузку на режущий инструмент и обычно позволяет уменьшить истирание режущего инструмента и снизить частоту образования заусенцев, стружки или пушения вблизи части области, где должен быть образован сквозной паз. Когда участок, с которым должна заранее плотно контактировать облегчающая резку смазка, является одновременно участком, служащим исходной точкой для образования сквозного паза, и поверхностью части области, где должен быть образован сквозной паз (часть области, не включающей участок, служащий исходной точкой), вышеупомянутые эффекты могут проявляться усиленно. В частности, с точки зрения лучшего баланса между количеством использующейся облегчающей резку смазки и эффектами, вносимыми ее применением, такими как снижение нагрузки на режущий инструмент, подавление истирания режущего инструмента и уменьшение частоты появления заусенцев и т.п., участок, с которым должна заранее плотно контактировать облегчающая резку смазка, предпочтительно может включать как участок, служащий исходной точкой для образования сквозного паза, так и поверхность части области, где должен быть образован сквозной паз (часть области, не включающая участка, служащего исходной точкой).

Облегчающая резку смазка плотно контактирует с участком, изначально пробиваемым режущим инструментом в области, служащей выходом режущего инструмента, чтобы подавать смазывающий компонент облегчающей резку смазки к режущей кромке режущего инструмента в начале внедрения режущего инструмента. В результате смазывающий эффект облегчающей резку смазки проявляется более эффективно. Это позволяет снизить нагрузку на режущий инструмент и обычно может подавлять истирание режущего инструмента и снижает частоту появления заусенцев, стружки или пушения вблизи участка, изначально пробиваемого режущим инструментом. Кроме того, когда облегчающую резку смазку помещают для применения на участок материала детали, изначально пробиваемый режущим инструментом, смазка может действовать как крышка, подавляя появление заусенцев, стружки или пушения после начального прохождения режущего инструмента.

Механизм образования при резке армированного волокнами композиционного материала заусенцев, стружки или пушения на участке, через который сначала проникает режущий инструмент, следующий. Когда режущая кромка инструмента проникает в нижний слой армированного волокнами композиционного материала, материал детали начинает расщепляться в направлении, параллельном волокну. По мере опускания инструмента волокно в материале детали режется вокруг центра отверстия и отрезается в направлении, перпендикулярном волокну. Затем, по мере дальнейшего опускания инструмента отверстие расширяется в результате нажима. В этом случае волокно, удерживаемое свободно висящим краями отверстия, просто опускается в направлении вращения инструмента, не отрезаясь. Учитывая это, обработку можно проводить с облегчающей резку смазкой, находящейся на участке материала детали, первоначально пробиваемом режущим инструментом, тем самым, предотвращая удержание волокна в материале детали в свободно висящем состоянии краями отверстия. В результате волокно в материале детали можно аккуратно отрезать по краю отверстия. Таким образом, этот подход позволяет подавить образование заусенцев, стружки или пушения и обеспечивает более высокое качество резки сквозного паза по сравнению с традиционными способами. В частности, при использовании фасонной фрезы достигается более высокопроизводительная и высококачественная обработка резанием, чем при обычных технологиях фасонного фрезерования.

Для обработки резанием в непрерывном режиме, т.е., при непрерывном образовании множества сквозных пазов, режущий инструмент контактирует однократно с облегчающей резку смазкой, находящейся на участке, служащем выходом режущего инструмента, и/или на участке, служащем входом режущего инструмента, так что облегчающая резку смазка пристает к режущему инструменту (например, фасонной фрезе). В результате при последующей обработке можно достичь эффектов снижения нагрузки на режущий инструмент, подавления истирания режущего инструмента и увеличения срока службы режущего инструмента.

Примеры способа плотного контакта облегчающей резку смазки с материалом детали включают, без особых ограничений: способ, предусматривающий физическую фиксацию облегчающей резку смазки и материала детали скобой или зажимом, и способ, использующий облегчающую резку смазку, содержащую слой соединения, обладающего адгезией (адгезивный слой) к поверхности смазки, или поверхности металлической фольги, контактирующей с материалом детали. Из них предпочтителен способ, использующий облегчающую резку смазку, содержащую адгезивный слой, так как при этом способе не нужна фиксация зажимом или подобным. В настоящем описании «адгезивный слой» определяется как слой соединения, обладающего адгезией, который используется для фиксации материала детали и облегчающей резку смазки.

Этап резки

Этап резки представляет собой этап резки материала детали режущим инструментом, чтобы тем самым образовать сквозной паз в материале детали, при этом сквозной паз формируется путем резки материала детали режущим инструменте при контакте облегчающей резку смазки с участком контакта режущего инструмента с материалом детали и/или с участком контакта (участок, подлежащий обработке) материала детали с режущим инструментом. Такое применение облегчающей резку смазки, например, для обработки резанием, в частности, непрерывной обработки резанием, улучшает смазывающую способность между поверхностью режущего инструмента, в том числе поверхностью канавок на режущем инструменте, и поверхностью внутренней стенки вырезанной части, облегчает удаление углеродного волокна, отрезанного режущей кромкой инструмента, и уменьшает частоту и интенсивность трения между режущей кромкой инструмента и поверхностью внутренней стенки вырезанной части. Очевидно, что при этом истирание режущей кромки инструмента уменьшается. Этот принцип действия применим к любому режущему инструменту.

В предпочтительном варианте осуществления этап резки включает резку материала детали режущим инструментом в условиях контакта облегчающей резку смазки с режущим инструментом. Примеры такого варианта осуществления включают: вариант осуществления, в котором на вышеупомянутом этапе контакта используется режущий инструмент с прикрепленной к нему облегчающей резку смазкой; вариант осуществления, в котором, как показано на фигуре 3, облегчающая резку смазка находится в контакте и прикреплена к режущему инструменту до этапа резки; и вариант осуществления, в котором на этапе плотного контакта, упомянутом выше, режущий инструмент, контактирующий с облегчающей резку смазкой, находящейся в плотном контакте с материалом детали, используется таким образом, чтобы облегчающая резку смазка контактировала с режущим инструментом. Фигура 3 показывает вариант осуществления, в котором облегчающая резку смазка используется в контакте с режущим инструментом без плотного контакта с материалом детали. Обработка резанием осуществляется так, что облегчающая резку смазка 1 контактирует с режущим инструментом 3, как показано на фигуре 3, чтобы непрерывно доставлять смазку 1 к режущему инструменту 3. В результате обработку резанием можно провести более эффективно. В случае применения облегчающей резку смазки 1 в плотном контакте с материалом детали 2, как показано на фигуре 1 или 2, облегчающая резку смазка 1 подается к режущему инструменту 3 в количестве, рассчитанном как толщина облегчающей резку смазки 1, умноженная на диаметр фасонной фрезы (площадь участка контакта с режущим инструментом). В этом случае дополнительное использование другой облегчающей резку смазку, отличной от смазки 1, позволяет подать к режущему инструменту более чем достаточное количество облегчающей резку смазки.

В другом предпочтительном варианте осуществления этап резки включает резку материала детали режущим инструментом в условиях контакта облегчающей резку смазки с подлежащим обработке участком материала детали. Примеры такого варианта осуществления включают: вариант осуществления, в котором на упомянутом выше этапе контакта режущий инструмент с прикрепленной к нему облегчающей резку смазкой применяется так, чтобы облегчающая резку смазка контактировала затем с подлежащим обработке участком материала детали, и вариант осуществления, в котором осуществляют этап плотного контакта, упомянутый выше.

Можно комбинировать два или более из этих вариантов осуществления контакта облегчающей резку смазки с режущим инструментом и/или с подлежащим обработке участком материала детали. Примеры такой комбинации включают вариант осуществления, в котором на этапе резки режущий инструмент используется с прикрепленной к нему облегчающей резку смазкой (смотри, например, фигуру 3), чтобы резать материал детали в тесном контакте с другой облегчающей резку смазкой, отличной от смазки 1.

Этап резки предпочтительно включает этапы: резка материала детали режущим инструментом, чтобы тем самым образовать сквозное отверстие в материале детали (этап образования сквозного отверстия), и формирование сквозного паза в материале детали путем резки материала детали в результате продвижения режущего инструмента, введенного в сквозное отверстие, в направлении, ортогональном или по существу ортогональном направлению проникания сквозного отверстия (этап образования сквозного паза). На этапе образования сквозного паза материал детали режут режущим инструментом, а облегчающая резку смазка контактирует с участком контакта режущего инструмента с материалом детали и/или с участком контакта материала детали с режущим инструментом. Это делает режущий инструмент не подверженным изменению размеров из-за истирания. В результате можно предотвратить уменьшение ширины сквозного паза на этапе образования сквозного паза. Применение облегчающей резку смазки при образовании сквозного паза предотвращает изменение размеров режущего инструмента из-за истирания в направлении толщины материала детали. Таким образом, разница ширины сквозного паза между передней и задней стороной материала детали еще больше уменьшается. В результате получается сквозной паз с более однородной шириной.

Сквозной паз, получаемый обработкой резанием, особо не ограничивается, если только паз проходит внутри материала детали. Ширина сквозного паза особо не ограничивается и составляет, например, не менее 0,5 мм, предпочтительно не менее 1,0 мм, более предпочтительно не менее 2,0 мм. Верхний предел ширины сквозного паза особо не ограничивается и предпочтительно составляет, например, 20 мм или меньше. Длина сквозного паза особо не ограничивается, если только она больше или равна ширине паза. Длина сквозного паза составляет, например, не менее 600 мм, предпочтительно не менее 1000 мм. Верхний предел длины сквозного паза особо не ограничивается и предпочтительно составляет, например, 5000 мм или меньше. Это связано с тем, что при длине сквозного паза больше или равной 600 мм применение облегчающей резку смазки снижает истирание режущего инструмента и дополнительно повышает качество вырезанной части (сквозной паз).

Форма сквозного паза в направлении его проникания особо не ограничивается и может быть линейной, искривленной или иметь форму многоугольника, может быть U- или V-образной формы или может иметь неправильную форму, как спиральная форма. Форма сечения сквозного паз особо не ограничивается, но обычно сечение является прямоугольным.

Толщина материала детали особо не ограничивается и обычно составляет не менее 0,5 мм, предпочтительно не менее 1 мм, более предпочтительно не менее 2 мм. Верхний предел толщины материала детали особо не ограничивается и предпочтительно составляет, например, 40 мм или меньше. Это связано с тем, что при толщине материала детали больше или равной 0,5 мм применение облегчающей резку смазки снижает истирание режущего инструмента и дополнительно улучшает качество вырезанной части (сквозной паз). С другой стороны, при толщине материала детали меньше или равной 40 мм смазывающий компонент облегчающей резку смазки может в достаточной мере распределиться по режущей кромке и канавкам режущего инструмента. Это снижает истирание режущего инструмента и дополнительно улучшает качество вырезанной части (сквозной паз).

Тип режущего инструмента особо не ограничивается, обычно для образования сквозных пазов предпочтительно использовать фасонную фрезу. Фасонная фреза не ограничивается особо в отношении ее диаметра, материала, формы и присутствия или отсутствия покрытия на поверхности, если фасонная фреза используется обычным образом. Материалом фасонной фрезы предпочтительно является цементированный карбид, полученный спеканием порошка твердого карбида металла. Примеры таких цементированных карбидов включают, без особых ограничений, металл, полученный спеканием смеси карбида вольфрама и кобальтового связующего. Поскольку такой цементированный карбид улучшает также характеристики материала в соответствии с назначением, он может также включать карбид титана, карбид тантала и т.п. С другой стороны, форму фасонной фрезы можно соответствующим образом выбрать с учетом условий резки, типа и формы материала детали и т.д. Форма фасонной фрезы особо не ограничивается и выбирается, например, с точки зрения направление закручивания канавок фасонной фрезы, угла закручивания канавок и числа режущих кромок. Покрытие поверхности фасонной фрезы можно выбрать надлежащим образом с учетом условий обработки резанием, типа и формы материала детали и т.д. Предпочтительные примеры поверхностного покрытия включают алмазное покрытие, алмазоподобное покрытие и керамическое покрытие.

На этапе резки можно применять обычную технологию обработки резанием. Примеры включают обработку резанием, которая выполняется, когда место под режущей обработкой и/или режущим инструментом охлаждается газом или жидкостью. Примеры способа охлаждения места под режущей обработкой и/или режущим инструментом с использованием газа включают: способ, предусматривающий подачу сжатого газа в место под режущими работами и/или режущим инструментом, и способ, предусматривающий подачу окружающей газовой среды под место обработки резанием и/или под режущий инструмент путем подсасывания газа в окрестность места под режущими работами и/или режущим инструментом.

Облегчающая резку смазка

Примеры облегчающей резку смазки, используемой в способе резки согласно настоящему изобретению, включают, без особых ограничений, смазку, содержащую полимерный материал и неорганический наполнитель. В частности, облегчающая резку смазка предпочтительно содержит полимерный материал, например, водорастворимую или водонерастворимую термопластичную смолу или термореактивную смолу, и неорганический наполнитель, например, графит, дисульфид молибдена, дисульфид вольфрама или соединение молибдена. Более конкретно, облегчающая резку смазка более предпочтительно является смазкой, содержащий высокомолекулярное соединение (A) со средневесовым молекулярным весом не ниже 5⋅104 и не выше 1⋅106, среднемолекулярное соединение (B) со средневесовым молекулярным весом не ниже 1⋅103 и менее 5⋅104 и углерод (C). Применение такой облегчающей резку смазки позволяет дополнительно снизить нагрузку на режущий инструмент и обычно позволяет также снизить частоту образования заусенцев, стружки или пушения на периферии вырезанной части.

Форма облегчающей резку смазки особо не ограничена, если только эта форма позволяет резать материал детали режущим инструментом, когда облегчающая резку смазка находится в контакте с участком контакта режущего инструмента с материалом детали и/или участком контакта (участком, подлежащим обработке) материала детали с режущим инструментом. Примеры такой облегчающей резку смазки включают смазку в форме листа, смазку в форме блока, как стержень с круглым или квадратным сечением, и смазку в состоянии расплава. Из них предпочтительной является облегчающая резку смазка в форме листа.

Облегчающая резку смазка может иметь однослойную структуру, содержащую полимерный материал и неорганический наполнитель, или многослойную структуру, включающую слой, содержащий полимерный материал и неорганический наполнитель, и дополнительный слой. Примеры дополнительных слоев включают адгезивный слой для улучшения адгезии между облегчающей резку смазкой и материалом детали и защитный слой для предотвращения царапин на поверхности облегчающей резку смазки. Ниже будет описан состав облегчающей резку смазки.

Высокомолекулярное соединение (A)

Высокомолекулярное соединение (A) может действовать как смазочный агент и способно улучшать смазывающую способность облегчающей резку смазки и снижать частоту появления стружки, заусенцев или пушения на периферии вырезанной части. Кроме того, высокомолекулярное соединение (A) может действовать как агент формования и способно улучшать формуемость облегчающей резку смазки и образования монослоя (т.е. слой (лист) может образоваться сам по себе без использования подложки). Высокомолекулярное соединение (A) может иметь средневесовой молекулярный вес больше или равный 5,0⋅104, но меньше или равный 1,0⋅106. Примеры таких соединений включают термопластичные смолы, такие как водорастворимые термопластичные смолы и водонерастворимые термопластичные смолы, и термореактивные смолы, такие как водорастворимые термореактивные смолы и водонерастворимые термореактивные смолы. Из них предпочтительна термопластичная смола, т.е., водорастворимая термопластичная смола и/или водонерастворимая термопластичная смола, более предпочтительна водорастворимая термопластичная смола. Примеры водорастворимых и водонерастворимых термопластичных смол включают, без особых ограничений, водорастворимые и водонерастворимые смолы, описываемые ниже. «Водорастворимой смолой» называется высокомолекулярное соединение, которое растворяется в количестве не менее 1 г в 100 г воды при 25°C и давлении 1 атм. Можно использовать одно высокомолекулярное соединение (A) или два или более из них в комбинации.

Использование водорастворимой смолы, в частности, водорастворимой термопластичной смолы, обычно улучшает способность удаления обломов во время обработки резанием благодаря смазывающей способности смолы. Равным образом, использование водорастворимой смолы, в частности, водорастворимой термопластичной смолы, умеренно снижает твердость поверхности облегчающей резку смазки и, таким образом, обычно позволяет еще больше снизить нагрузку на режущий инструмент. Кроме того, часть смолы, приставшей к вырезанной части и ее окружению, можно легко удалить после обработки резанием. Примеры водорастворимых термопластичных смол включают, без особых ограничений: полиалкиленоксиды, такие, как полиэтиленоксид, полипропиленоксид и сополимеры этиленоксида с пропиленоксидом, полиалкиленгликоли, такие как полиэтиленгликоль и полипропиленгликоль, сложные эфиры полиалкиленгликоля, простые эфиры полиалкиленгликоля, моностеараты полиалкиленгликоля, такие, как моностеарат полиэтиленгликоля, моностеарат полипропиленгликоля и моностеарат полиглицерина, водорастворимые уретаны, водорастворимые простые полиэфирные смолы, водорастворимые сложные полиэфиры, поли(мет)акрилат натрия, полиакриламид, поливинилпирролидон, поливиниловый спирт, сахариды, как целлюлоза и ее производные, и модифицированный полиамид. Из них с вышеописанной точки зрения предпочтительны полиэтиленоксид, полиэтиленгликоль и водорастворимая простая полиэфирная смола. Можно использовать одну из этих водорастворимых термопластичных смол или две или более из них в комбинации.

При использовании водонерастворимой смолы, в частности, водонерастворимой термопластичной смолы обычно повышается твердость поверхности облегчающей резку смазки по сравнению с использованием водорастворимой смолы. Это улучшает выбуривающие характеристики режущего инструмента при обработке резанием, позволяет вырезать часть материала детали в желаемом месте, дополнительно повышает жесткость облегчающей резку смазки и улучшает манипулируемость. Примеры водонерастворимых термопластичных смол включают, без особых ограничений: уретановые полимеры, акриловые полимеры, винилацетатные полимеры, винилхлоридные полимеры, сложные полиэфирные полимеры, полистирольные смолы, например, полиэтиленовый воск, стирольные гомополимеры (GPPS), бутадиен-стирольные сополимеры (HIPS) и сополимеры стирол-(мет)акриловая кислота (например, MS-смола), а также их сополимеры. Можно использовать одну их этих водонерастворимых термопластичных смол или две или более из них в комбинации.

Средневесовой молекулярный вес высокомолекулярного соединения (A) предпочтительно составляет 5,0⋅104 или выше, более предпочтительно 6,0⋅104 или выше, еще более предпочтительно 1,0⋅105 или выше, особенно предпочтительно 1,25⋅105 или выше, в высшей степени предпочтительно 1,75⋅105 или выше. В то же время средневесовой молекулярный вес высокомолекулярного соединения (A) предпочтительно не превышает 1,0⋅106, более предпочтительно не превышает 8,0⋅105, еще более предпочтительно не превышает 7,0⋅105, особенно предпочтительно не превышает 6,0⋅105. Когда средневесовой молекулярный вес высокомолекулярного соединения (A) составляет 5,0⋅104 или выше, дополнительно улучшается формуемость облегчающей резку смазки. Когда средневесовой молекулярный вес высокомолекулярного соединения (A) не превышает 1,0⋅106, еще больше улучшается смазывающая способность, обеспечиваемая облегчающей резку смазкой. При использовании двух или более высокомолекулярных соединений (A) предпочтительно, чтобы средневесовой молекулярный вес смеси этих двух или более высокомолекулярных соединений (A) лежал в вышеуказанном диапазоне средневесовых молекулярных весов, более предпочтительно, чтобы соответствующие средневесовые молекулярные веса соединений лежали в вышеописанном диапазоне средневесового молекулярного веса. В настоящем изобретении средневесовой молекулярный вес можно измерить способом, описанном в разделе «Примеры» (ниже это же относится к измерению физических свойств и т.д., описываемому в разделе «Примеры»).

Высокомолекулярное соединение (A) может включать в себя высокомолекулярное соединение (A-1) со средневесовым молекулярным весом не менее 3,0⋅105 и не более 1,0⋅106 и/или высокомолекулярное соединение (A-2) со средневесовым молекулярным весом не менее 5,0⋅104 и не более 3,0⋅105, и предпочтительно содержит как высокомолекулярное соединение (A-1), так и высокомолекулярное соединение (A-2). Совместное использование высокомолекулярного соединения (A-1) и высокомолекулярного соединения (A-2) обычно дополнительно повышает формуемость облегчающей резку смазки и смазывающую способность, обеспечиваемую облегчающей резку смазкой.

Средневесовой молекулярный вес высокомолекулярного соединения (A-1) составляет 3,0⋅105 или выше, предпочтительно 4,0⋅105 или выше, более предпочтительно 4,5⋅105 или выше, еще более предпочтительно 5,0⋅105 или выше. В то же время средневесовой молекулярный вес высокомолекулярного соединения (A-1) не превышает 1,0⋅106, предпочтительно не превышает 8,0⋅105, более предпочтительно не превышает 7,0⋅105, еще более предпочтительно не превышает 6,0⋅105.

Содержание высокомолекулярного соединения (A-1) в облегчающей резку смазке предпочтительно составляет не менее 5 весовых частей, более предпочтительно не менее 10 весовых частей, еще более предпочтительно не менее 15 весовых частей, в расчете на 100 весовых частей высокомолекулярного соединения (A), среднемолекулярного соединения (B) и углерода (C) в сумме. В то же время содержание высокомолекулярного соединения (A-1) в облегчающей резку смазке предпочтительно не превышает 35 весовых частей, более предпочтительно не превышает 30 весовых частей, еще более предпочтительно не превышает 25 весовых частей, в расчете на 100 весовых частей высокомолекулярного соединения (A), среднемолекулярного соединения (B) и углерода (C) в сумме. При содержании высокомолекулярного соединения (A-1) не менее 5 весовых частей обычно улучшается формуемость. При содержании высокомолекулярного соединения (A-1) не более 35 весовых частей обычно дополнительно улучшается смазывающая способность.

Средневесовой молекулярный вес высокомолекулярного соединения (A-2) составляет не менее 5,0⋅104, предпочтительно не менее 6,0⋅104, более предпочтительно не менее 1,0⋅105, еще более предпочтительно не менее 1,25⋅105. В то же время средневесовой молекулярный вес высокомолекулярного соединения (A-2) не превышает 3,0⋅105, предпочтительно не превышает 2,5⋅105, более предпочтительно не превышает 2,0⋅105.

Содержание высокомолекулярного соединения (A-2) в облегчающей резку смазке предпочтительно составляет не менее 5 весовых частей, более предпочтительно не менее 10 весовых частей, еще более предпочтительно не менее 15 весовых частей, в расчете на 100 весовых частей высокомолекулярного соединения (A), среднемолекулярного соединения (B) и углерода (C) в сумме. В то же время содержание высокомолекулярного соединения (A-2) в облегчающей резку смазке предпочтительно не превышает 35 весовых частей, более предпочтительно не превышает 30 весовых частей, еще более предпочтительно не превышает 25 весовых частей, в расчете на 100 весовых частей высокомолекулярного соединения (A), среднемолекулярного соединения (B) и углерода (C) в сумме. При содержании высокомолекулярного соединения (A-2) больше или равном 5 весовых частей смазывающая способность обычно дополнительно улучшается. При содержании высокомолекулярного соединения (A-2) меньше или равном 35 весовых частей обычно дополнительно улучшается формуемость.

Содержание высокомолекулярного соединения (A) в облегчающей резку смазке предпочтительно составляет не менее 10 весовых частей, более предпочтительно не менее 20 весовых частей, еще более предпочтительно не менее 25 весовых частей, особенно предпочтительно не менее 30 весовых частей, в расчете на 100 весовых частей высокомолекулярного соединения (A), среднемолекулярного соединения (B) и углерода (C) в сумме. В то же время содержание высокомолекулярного соединения (A) в облегчающей резку смазке предпочтительно не превышает 60 весовых частей, более предпочтительно не превышает 55 весовых частей, еще более предпочтительно не превышает 50 весовых частей, в расчете на 100 весовых частей высокомолекулярного соединения (A), среднемолекулярного соединения (B) и углерода (C) в сумме. При содержании высокомолекулярного соединения (A) больше или равном 10 весовых частей смазывающая способность обычно улучшается. При содержании высокомолекулярного соединения (A) меньше или равном 60 весовых частей обычно дополнительно улучшается формуемость. Когда содержание высокомолекулярного соединения (A) лежит в вышеописанном диапазоне, обычно еще больше снижается нагрузка на режущий инструмент и снижается частота образования заусенцев, стружки или пушения на периферии вырезанной части. В частности, при содержании высокомолекулярного соединения (A) больше или равном 20 весовых частей имеется тенденция к снижению частоты образования заусенцев, стружки или пушения в сквозном пазу и его окрестности. Более конкретно, содержание высокомолекулярного соединения (A) предпочтительно составляет от 20 до 60 весовых частей, более предпочтительно от 25 до 55 весовых частей, еще более предпочтительно от 30 до 50 весовых частей, в расчете на 100 весовых частей высокомолекулярного соединения (A), среднемолекулярного соединения (B) и углерода (C) в сумме.

Среднемолекулярное соединение (B)

Среднемолекулярное соединение (B) может действовать как смазочный агент и способно улучшать смазывающую способность облегчающей резку смазки и снижать частоту появления стружки, заусенцев или пушения на периферии вырезанной части. Среднемолекулярное соединение (B) предпочтительно имеет средневесовой молекулярный вес 1,0·103 или выше, но ниже 5,0·104. Примеры таких соединений включают, без особых ограничений, термопластичные смолы, такие как водорастворимые термопластичные смолы и водонерастворимые термопластичные смолы, и термореактивные смолы, как водорастворимые термореактивные смолы и водонерастворимые термореактивные смолы. Из них предпочтительны водорастворимая термопластичная смола и водонерастворимая термопластичная смола, более предпочтительна водорастворимая термопластичная смола.

Например, в качестве водорастворимой термопластичной смолы и водонерастворимой термопластичной смолы можно использовать смолы тех же типов, что и водорастворимые и водонерастворимые смолы, описанные в предыдущем разделе «Высокомолекулярное соединение (A)», и имеющие средневесовой молекулярный вес больше или равный 1,0⋅103 и меньше 5,0⋅104. Более конкретные примеры среднемолекулярного соединения (B) включают, без особых ограничений: полиалкиленгликоли, такие как полиэтиленгликоль, полипропиленгликоль и политетраметиленгликоль; простые моноэфиры полиалкиленоксида, такие, как олеиловый эфир полиэтиленоксида, цетиловый эфир полиэтиленоксида, стеариловый эфир полиэтиленоксида, лауриловый эфир полиэтиленоксида, нонилфениловый эфир полиэтиленоксида и октилфениловый эфир полиэтиленоксида; моностеараты полиалкиленоксида, такие, как полиэтиленоксид моностеарат, полиэтиленоксид сорбитан моностеарат и полиглицерин моностеарат; полиалкиленоксиды, такие как полиэтиленоксид, полипропиленоксид и сополимеры этиленоксида и пропиленоксида. Из них предпочтителен полиэтиленоксид моностеарат. Использование такого среднемолекулярного соединения (B) обычно улучшает смазывающую способность. Можно использовать одно среднемолекулярное соединение (B) или два или более из них в комбинации.

Высокомолекулярное соединение (A) и среднемолекулярное соединение (B), отличающиеся молекулярным весом, могут также отличаться вязкостью расплава и температурой плавления. Совместное использование таких высокомолекулярного соединения (A) и среднемолекулярного соединения (B) имеет следующие преимущества: хотя использование, например, одного высокомолекулярного соединения (A) ухудшает формуемость или смазывающую способность облегчающей резку смазки из-за слишком высокой вязкости или слишком высокой температуры плавления облегчающей резку смазки, это можно компенсировать введением соединения (B). Хотя использование одного среднемолекулярного соединения (B) ухудшает формуемость или смазывающую способность облегчающей резку смазки из-за слишком низкой вязкости или слишком низкой температуры плавления облегчающей резку смазки, это можно компенсировать введением соединения (A). В результате, обычно дополнительно снижается нагрузка на режущий инструмент и дополнительно снижается частота появления заусенцев, стружки или пушения на периферии вырезанной части.

Средневесовой молекулярный вес среднемолекулярного соединения (B) предпочтительно составляет 1,0⋅103 или выше, более предпочтительно 1,25⋅103 или выше, еще более предпочтительно 1,5⋅103 или выше, еще более предпочтительно 2,0⋅103 или выше, особенно предпочтительно 2,5⋅103 или выше, в высшей степени предпочтительно 3,0⋅103 или выше. В то же время средневесовой молекулярный вес среднемолекулярного соединения (B) предпочтительно не превышает 5,0⋅104, более предпочтительно не превышает 2,5⋅104, еще более предпочтительно не превышает 2,0⋅104, еще более предпочтительно не превышает 1,0⋅104, особенно предпочтительно не превышает 7,5⋅103, в высшей степени предпочтительно не превышает 5,0⋅103. Когда средневесовой молекулярный вес среднемолекулярного соединения (B) составляет 1,0⋅103 или выше, улучшается формуемость облегчающей резку смазки. Когда средневесовой молекулярный вес среднемолекулярного соединения (B) ниже 5,0⋅104, смазывающая способность, обеспечиваемая облегчающей резку смазкой, дополнительно улучшается. При использовании двух или более среднемолекулярных соединений (B) предпочтительно, чтобы средневесовой молекулярный вес смеси этих двух или более среднемолекулярных соединений (B) лежал в вышеописанном диапазоне средневесовых молекулярных весов, более предпочтительно, чтобы соответствующие средневесовые молекулярные веса лежали в вышеописанном диапазоне средневесового молекулярного веса.

Содержание среднемолекулярного соединения (B) в облегчающей резку смазке предпочтительно составляет не менее 10 весовых частей, более предпочтительно не менее 20 весовых частей, еще более предпочтительно не менее 30 весовых частей, в расчете на 100 весовых частей высокомолекулярного соединения (A), среднемолекулярного соединения (B) и углерода (C) в сумме. В то же время содержание среднемолекулярного соединения (B) в облегчающей резку смазке предпочтительно не превышает 75 весовых частей, более предпочтительно не превышает 60 весовых частей, еще более предпочтительно не превышает 45 весовых частей, особенно предпочтительно не превышает 40 весовых частей, в расчете на 100 весовых частей высокомолекулярного соединения (A), среднемолекулярного соединения (B) и углерода (C) в сумме. При содержании среднемолекулярного соединения (B) 10 весовых частей или выше смазывающая способность, обеспечиваемая облегчающей резку смазкой, обычно улучшается. При содержании среднемолекулярного соединения (B) меньше или равном 75 весовых частей дополнительно улучшается формуемость облегчающей резку смазки. При содержании среднемолекулярного соединения (B) в вышеописанном диапазоне обычно дополнительно снижается нагрузка на режущий инструмент, а также снижается частота образования заусенцев, стружки или пушения на периферии вырезанной части. Более конкретно, содержание среднемолекулярного соединения (B) предпочтительно составляет от 10 до 75 весовых частей, более предпочтительно от 20 до 60 весовых частей, еще более предпочтительно от 30 до 45 весовых частей, в расчете на 100 весовых частей высокомолекулярного соединения (A), среднемолекулярного соединения (B) и углерода (C) в сумме.

Углерод (C)

Углерод (C) может действовать как твердая смазывающая присадка, он способен улучшать смазывающую способность, обеспечиваемую облегчающей резку смазкой, и продлевать срок службы режущего инструмента. Кроме того, углерод (C) находится в твердом состоянии, обладающим неким объемом при температуре обработки резанием, и поэтому может поддерживать постоянной смазывающую способность во время обработки резанием. Примеры углерода (C) включают, без особых ограничений, природный графит, искусственный графит, активированный уголь, ацетиленовую сажу, углеродную сажу, коллоидный графит, пиролитический графит, вспученный графит и чешуйчатый графит. Из этих форм углерода (C) предпочтительна форма чешуек. Углерод (C) в форме чешуек (например, чешуйчатый графит) обычно снижает истирание облегчающей резку смазки. Можно использовать единственный тип углерода (C) или два или более из них в комбинации.

При обработке резанием, в частности, непрерывной обработке для образования сквозного паза, с использованием облегчающая резку смазки углерод (C) прикрепляется к поверхности или канавкам режущего инструмента и к внутренней стенке поверхности вырезанной части в материале детали, тем самым проявляя свою смазывающую способность. В этом случае твердость и объем углерода (C) меньше меняются при изменении температуры по сравнению с высокомолекулярным соединением (A) и среднемолекулярным соединением (B), поэтому объем и твердость при обработке резанием могут сохраняться, даже если температура режущего инструмента или обрабатываемого места повышается. В частности, углерод (C) при обработке резанием обычно может находиться, например, между режущим инструментом и материалом детали, тем самым улучшая смазывающую способность и проявляя эффекты, близкие к эффектам подшипников. Таким образом, углерод (C) эффективно подавляет истирание режущего инструмента. Углерод (C) имеет умеренно высокую твердость по сравнению с другими твердыми смазывающими присадками и поэтому отлично проявляет описанные выше эффекты подшипника и имеет высокую смазывающую способность. В результате обычно еще больше снижается нагрузка на режущий инструмент, и уменьшается частота образования заусенцев, стружки или пушения на периферии вырезанной части.

Средний размер частиц углерода (C) предпочтительно составляет не менее 50 мкм, более предпочтительно не менее 100 мкм, еще более предпочтительно не менее 150 мкм, особенно предпочтительно не менее 200 мкм. В то же время средний размер частиц углерода (C) предпочтительно не превышает 1000 мкм, более предпочтительно не превышает 750 мкм, еще более предпочтительно не превышает 500 мкм, особенно предпочтительно не превышает 300 мкм. Когда средний размер частиц углерода (C) больше или равен 50 мкм, еще больше улучшаются смазывающая способность и формуемость. В результате обычно еще больше снижается нагрузка на режущий инструмент, удлиняется срок службы инструмента и снижается частота возникновения заусенцев, стружки или пушения на периферии вырезанной части. Когда средний размер частиц углерода (C) больше или равен 100 мкм, еще больше улучшаются смазывающая способность и формуемость. В результате обычно удлиняется срок службы режущего инструмента и еще больше снижается частота образования заусенцев, стружки или пушения в сквозном пазу и вблизи него. Когда средний размер частиц углерода (C) не превышает 1000 мкм, обычно подавляется истирание режущего инструмента. В присутствии двух или более видов углерода (C) предпочтительно, чтобы средний размер частиц смеси этих двух или более типов углерода (C) лежал в вышеописанном диапазоне, более предпочтительно, чтобы соответствующие средние размеры частиц углерода (C) лежали в диапазоне, описанном выше.

В описании настоящей заявки средний размер частиц углерода (C) относится к медианному размеру. Медианный размер означает диаметр частиц, полученный из интегральной кривой распределения (численного) частиц по размерам и соответствующий 50% высоты кривой (величина D50), этот параметр может быть измерен способом, описанным в примерах.

Содержание углерода (C) в облегчающей резку смазке предпочтительно составляет не менее 5 весовых частей, более предпочтительно не менее 15 весовых частей, еще более предпочтительно не менее 20 весовых частей, еще более предпочтительно не менее 25 весовых частей, особенно предпочтительно не менее 30 весовых частей, в расчете на 100 весовых частей высокомолекулярного соединения (A), среднемолекулярного соединения (B) и углерода (C) в сумме. В то же время содержание углерода (C) в облегчающей резку смазке предпочтительно не превышает 70 весовых частей, более предпочтительно не превышает 65 весовых частей, еще более предпочтительно не превышает 60 весовых частей, в расчете на 100 весовых частей высокомолекулярного соединения (A), среднемолекулярного соединения (B) и углерода (C) в сумме. При содержании углерода (C) больше или равном 5 весовых частей смазывающая способность, обеспечиваемая облегчающей резку смазкой, обычно дополнительно улучшается. Когда содержание углерода (C) составляет не более 70 весовых частей, обычно улучшается формуемость облегчающей резку смазки. При содержании углерода (C) в указанном выше диапазоне, как правило, снижается нагрузка на режущий инструмент и, кроме того, снижается частота образования заусенцев, стружки или пушения на периферии вырезанной части. Более конкретно, содержание углерода (C) предпочтительно составляет от 5 до 70 весовых частей, более предпочтительно от 15 до 65 весовых частей, еще более предпочтительно от 20 до 60 весовых частей, в расчете на 100 весовых частей высокомолекулярного соединения (A), среднемолекулярного соединения (B) и углерода (C) в сумме.

Дополнительные компоненты

Облегчающая резку смазка факультативно может содержать дополнительные компоненты. Примеры дополнительных компонентов включают компоненты, улучшающие смазывающую способность, компоненты, улучшающие формуемость, пластификаторы, мягчители, средства, улучшающие качество поверхности, выравнивающие агенты, антистатики, эмульгаторы, пеногасители, восковые добавки, связующие, регуляторы реологических свойств, антисептики, противогрибковые средства, антиоксиданты, светостабилизаторы, зародышеобразователи, органические наполнители, неорганические наполнители, твердые смазывающие вещества (кроме углерода (C)), термостабилизаторы и красители.

Примеры компонентов, улучшающих смазывающую способность, включают, без особых ограничений: амидные соединения, например, этиленбисстеарамид, амид олеиновой кислоты, амид стеариновой кислоты и метилен бисстеарамид; жирнокислотные соединения, например, лауриновая кислота, стеариновая кислота, пальмитиновая кислота и олеиновая кислота; сложные эфиры жирных кислот типа бутилстеарата, бутилолеата и гликольлаурата; алифатические углеводородные соединения, например, жидкий парафин; и высшие алифатические спирты, например, олеиловый спирт. Можно выбрать по меньшей мере один из этих улучшающих смазывающую способность компонентов.

Примеры компонентов, улучшающих формуемость, включают, без особых ограничений, эпоксидные смолы, фенольные смолы, цианатные смолы, меламиновые смолы, полимочевину и термореактивный полиимид, являющиеся термореактивными смолами. Можно выбрать по меньшей мере один из этих улучшающих формуемость компонентов.

Когда облегчающую резку смазку помещают на искривленную поверхность материала детали (например, CFRP), пластификатор или мягчитель, содержащийся в смазке, может подавить растрескивание в облегчающей резку смазке, например, благодаря уменьшению напряжения или деформации смазки, и обычно дополнительно улучшает способность соответствовать кривизне поверхности. Примеры пластификаторов или мягчителей включают, без особых ограничений, сложный эфир фталевой кислоты, сложный эфир адипиновой кислоты, сложный эфир тримеллитовой кислоты, сложный полиэфир, сложный эфир фосфорной кислоты, сложный эфир лимонной кислоты, эпоксидированное растительное масло и сложный эфир себациновой кислоты.

Примеры твердых присадок к смазке включают, помимо углерода (C), без особых ограничений, дисульфид молибдена, дисульфид вольфрама, молибденовые соединения, политетрафторэтилен и полиимид.

Адгезивный слой

Облегчающая резку смазка может иметь адгезивный слой на стороне, предназначенной для контакта с материалом детали. Адгезивный слой, нанесенный на облегчающую резку смазку, обычно улучшает адгезию между смазкой и материалом детали.

Состав адгезивного слоя особо не ограничен, и слой состоит, например, из термопластичной и/или термореактивной смолы. Примеры термопластичных смол включают, без особых ограничений, уретановые полимеры, акриловые полимеры, винилацетатные полимеры, винилхлоридные полимеры, сложные полиэфиры и их сополимеры. Примеры термореактивных смол включают, без особых ограничений, такие смолы как фенольная смола, эпоксидная смола, меламиновая смола, полимочевина, ненасыщенные полиэфирные смолы, алкидные смолы, полиуретан, термореактиынй полиимид и цианатные смолы. Из них предпочтителен акриловый полимер, так как он не оставляет следов пасты на материале детали (например, на CFRP) и легко клеится при обычной температуре. Более предпочтительны акриловый контактный клей на основе растворителя и контактный клей (водный) на основе акриловой эмульсии.

Адгезивный слой может факультативно содержать в качестве компонента агент, предотвращающий разложение, такой как антиоксидант, и неорганический наполнитель, как карбонат кальция, тальк или оксид кремния.

При удалении облегчающей резку смазки с материала детали после обработки резанием, количество облегчающей резку смазки, приставшей к материалу детали, предпочтительно составляет не более 1,0⋅10-8 г, более предпочтительно не более 5,0⋅10-9 г, на мм2 площади участка контакта между материалом детали и смазкой и площади обработанного участка; или же когда облегчающую резку смазку, содержащую адгезивный слой, удаляют с материала детали после обработки резанием, количество облегчающей резку смазки и/или адгезивного слоя, приставшего к материалу детали, предпочтительно составляет не более 1,0⋅10-8 г, более предпочтительно не более 5,0⋅10-9 г, на мм2 площади участка контакта материала детали и облегчающей резку смазки и площади обработанного участка. Нижний предел количества облегчающей резку смазки и/или адгезивного слоя, приставшего к материалу детали, особо не ограничивается и предпочтительно составляет 0 г. В этом контексте «обработанный участок» относится к внутренней стенке сквозного паза, образованного в результате обработки резанием, например, с использованием фасонной фрезы.

Толщина

Как указывалось выше, облегчающая резку смазка может иметь вид листа. В этом случае толщина облегчающей резку смазки без учета адгезивного слоя особо не ограничивается и может быть выбрана в соответствии со способом резки материала детали, площадью или объемом участка, подвергаемого обработке резанием, размером режущего инструмента, применяющегося при обработке резанием, длиной режущей кромки режущего инструмента, конфигурации армированного волокнами композиционного материала (CFRP), толщиной материала детали и т.д. В частности, хотя толщина облегчающей резку смазки выбирается соответствующим образом с учетом указанных выше факторов и, следовательно, особо не ограничивается, предпочтительная толщина составляет не менее 0,1 мм, более предпочтительно не менее 0,2 мм, более предпочтительно не менее 0,5 мм, особо предпочтительно не менее 5 мм. Аналогично, толщина не ограничена эффектами настоящего изобретения, но обычно не превышает 100 мм, предпочтительно не превышает 50 мм, более предпочтительно не превышает 20 мм, более предпочтительно не превышает 10 мм. Когда толщина облегчающей резку смазки больше или равна 0,1 мм, можно достичь достаточного снижения режущего усилия. При толщине больше или равной 0,5 мм улучшается обрабатываемость и управляемость, так как облегчающая резку смазка является достаточно прочной для манипуляций с ней. При толщине облегчающей резку смазки больше или равной 5 мм эффект ослабления уменьшения ширины сквозного паза становится более выраженным. Это связано с тем, что более толстая облегчающая резку смазка позволяет прикрепить большее количество смазывающего компонента к режущему инструменту и, как можно ожидать, оказывает защитный эффект на режущую кромку режущего инструмента. При использовании облегчающей резку смазки, содержащей такую смолу, как высокомолекулярное соединение (A), можно предотвратить связывание смолой стружки. В результате можно уменьшить количество стружки, остающейся на вырезанной части. Это, как правило, может предотвратить усиление нерегулярности внутри вырезанной части. Одним словом, предусмотрев надлежащий состав и толщину облегчающей резку смазки, можно еще больше улучшить смазывающую способность. Следовательно, можно оптимизировать удаление стружки через паз режущего инструмента для обработки резанием. Так, обычно преимущества настоящего изобретения могут проявляться в достаточной степени, если толщина облегчающей резку смазки больше или равна длине режущей кромки режущего инструмента. Для более эффективного и надежного достижения эффектов настоящего изобретения предпочтительно контролировать толщину облегчающей резку смазки в указанном выше диапазоне. Можно использовать большое число тонких слоев облегчающей резку смазки, уложенных друг на друга. В этом случае предпочтительно надлежащим образом контролировать полную толщину совокупности слов в указанном выше диапазоне.

Толщина адгезивного слоя особо не ограничивается и предпочтительно составляет не менее 0,01 мм, более предпочтительно не менее 0,05 мм. В то же время толщина адгезивного слоя предпочтительно меньше или равна 5 мм, более предпочтительно меньше или равна 2,5 мм.

Толщину каждого слоя, составляющего облегчающую резку смазку, измеряют следующим образом: сначала облегчающую резку смазку режут в направление ее толщины, используя полировщик сечений (CROSS-SECTION POLISHER SM-09010, производство JEOL Ltd. DATUM Solution Business Operations) или ультрамикротом (EM UC7, производство Leica Camera AG). Затем обследуют плоскость сечения в направлении, перпендикулярном плоскости сечения, используя сканирующий электронный микроскоп (СЭМ) (VE-7800, производство Keyence Corp.), чтобы измерить толщину каждого слоя, входящего в смазку. В этой операции измеряют толщину в пяти местах на поле обзора, и среднее значение принимают за толщину слоя.

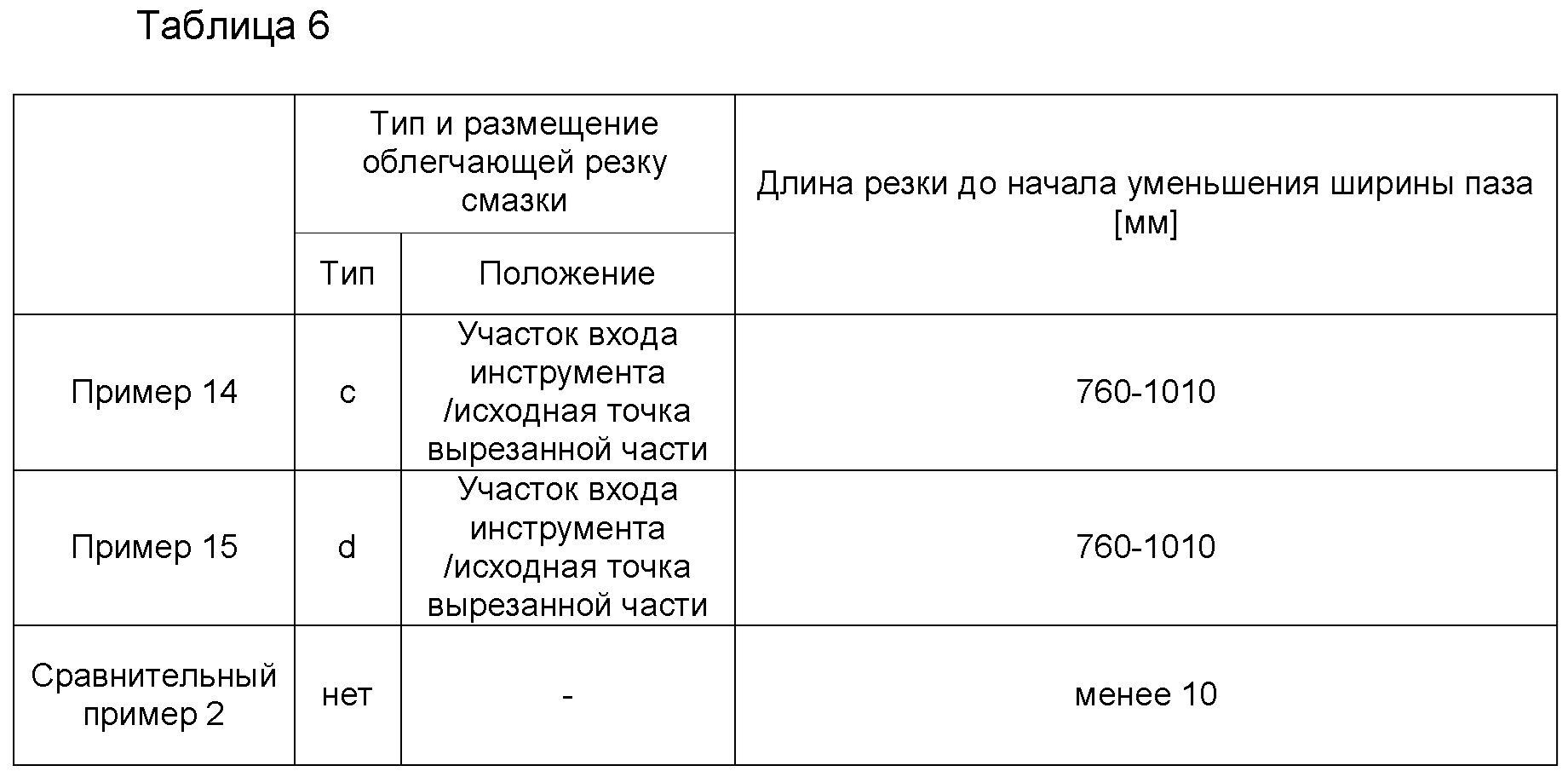

Способ получения облегчающей резку смазки