Ремень с термопластичной оболочкой - RU2265762C2

Код документа: RU2265762C2

Чертежи

Описание

Область применения изобретения

Настоящее изобретение относится к приводным ремням, а более конкретно к ремням, имеющим оболочку, содержащую полиэтиленовый термопластичный слой со сверхвысокой молекулярной массой (со сверхвысоким молекулярным весом).

Предпосылки к созданию изобретения

Зубчатый приводной ремень имеет тело из полимера, например, из резины, термопласта или уретана, с множеством зубцов или гребней, образованных по меньшей мере на одной или на двух сторонах такого ремня. Элемент, работающий на растяжение, обычно встроен в тело и представляет собой эластичный грузонесущий элемент.

Предпочтительно, чтобы зубцы ремня были армированы материалом, который позволяет повысить их прочность на сдвиг и износостойкость или изменить их коэффициент трения при взаимодействии с зубчатым шкивом. Этот материал обычно содержит текстильную ткань, такую как суровое грубое полотно (брезент), извитый растягиваемый найлон, а также ткань перевивочного переплетения и т.п., причем это может быть трикотажное полотно, такое как 1×1 ластичное полотно. Такие ткани помещают на периферической поверхности ремня, в том числе на поверхности зубцов ремня, причем они могут иметь вид одного слоя ткани, нескольких слоев текстильной ткани или связанных слоев ткани.

В ходе работы армирование тканью изнашивается и создает пыль и частицы отходов, которые являются вредными для смежных компонентов и могут с течением времени ухудшать работу некоторых видов оборудования, таких как, например, принтеры, копировальные аппараты и камеры. Более того, пыль и частицы отходов известных ранее ремней могут быть электропроводными в зависимости от использованных в ремнях материалов. В некоторых видах применения нежелательно иметь электропроводящие материалы (частицы), которые могут осаждаться на компонентах электрического оборудования.

Известны также ремни с оболочками из ткани, имеющими внешние слои из непроницаемой термопластичной пленки. Пленку используют в ходе процесса изготовления для удержания материала тела ремня относительно внешнего слоя из армирования тканью. Внешний слой пленки имеет очень низкую прочность на истирание и поэтому при эксплуатации быстро изнашивается и открывает лежащий под ним слой ткани.

Наиболее близким аналогом является патент США №3964328 (Redmond), в котором раскрыта ткань предпочтительно в форме растягиваемого найлона с термопластичным слоем, таким как слой полиэтилена, соединенным с внешней поверхностью ткани. Ткань расположена на периферической поверхности ремня, в том числе на зубцах ремня, в виде износостойкой ткани и изменяющего трение упрочнения. Термопластичная поверхность имеет низкую прочность на истирание и поэтому при эксплуатации быстро изнашивается.

Существует необходимость в создании ремня, имеющего оболочку из пленки, которая содержит UHMWPE термопластичную пленку.

Существует также необходимость в создании ремня, имеющего оболочку из пленки, которая содержит UHMWPE термопластичную пленку на поверхности зацепления со шкивом. Кроме того, существует необходимость в создании ремня, имеющего оболочку из пленки, которая состоит из UHMWPE термопластичной пленки, имеющей высокую прочность на истирание. Настоящее изобретение позволяет удовлетворить эти потребности.

Краткое изложение изобретения

В соответствии с первым аспектом настоящего изобретения предлагается ремень, который имеет оболочку из пленки, содержащую полиэтиленовую термопластичную пленку со сверхвысокой молекулярной массой (UHMWPE термопластичную пленку).

В соответствии с другим аспектом настоящего изобретения предлагается ремень, который имеет оболочку из пленки, содержащую полиэтиленовую термопластичную пленку со сверхвысокой молекулярной массой на поверхности зацепления со шкивом.

В соответствии с еще одним аспектом настоящего изобретения предлагается ремень, который имеет оболочку из полиэтиленовой термопластичной пленки со сверхвысокой молекулярной массой, имеющую высокую прочность на истирание.

Указанные ранее и другие аспекты и преимущества изобретения будут более ясны из последующего детального описания, приведенного в качестве примера, не имеющего ограничительного характера и приведенного со ссылкой на прилагаемые чертежи.

В соответствии с настоящим изобретением предлагается ремень, имеющий тело, работающий на растяжение элемент и внешнюю поверхность, на которой имеются зубцы ремня. Полиэтиленовая термопластичная пленка ее сверхвысокой молекулярной массой (UHMWPE) соединена с внешней несущей нагрузку поверхностью. В соответствии с предпочтительным вариантом внешняя поверхность содержит зубцы. Соединенная с внешней поверхностью термопластичная пленка имеет низкую температуру размягчения, что позволяет привести ее в соответствие с конфигурацией пресс-формы до вулканизации материала резиновой смеси тела ремня. UHMWPE пленка имеет молекулярный вес в диапазоне от 3 до 6 миллионов граммов на моль, однако этот диапазон может быть расширен вниз до 250000 граммов на моль. Указанная пленка имеет повышенную прочность на истирание и позволяет снизить стоимость ремня по сравнению с ремнями, имеющими оболочку из ткани. Ремень с оболочкой из пленки образует при эксплуатации существенно меньшее количество пыли и отходов.

Краткое описание чертежей

Предпочтительные аспекты настоящего изобретения будут описаны далее со ссылкой на прилагаемые чертежи, на которых аналогичные детали имеют одинаковые ссылочные позиции:

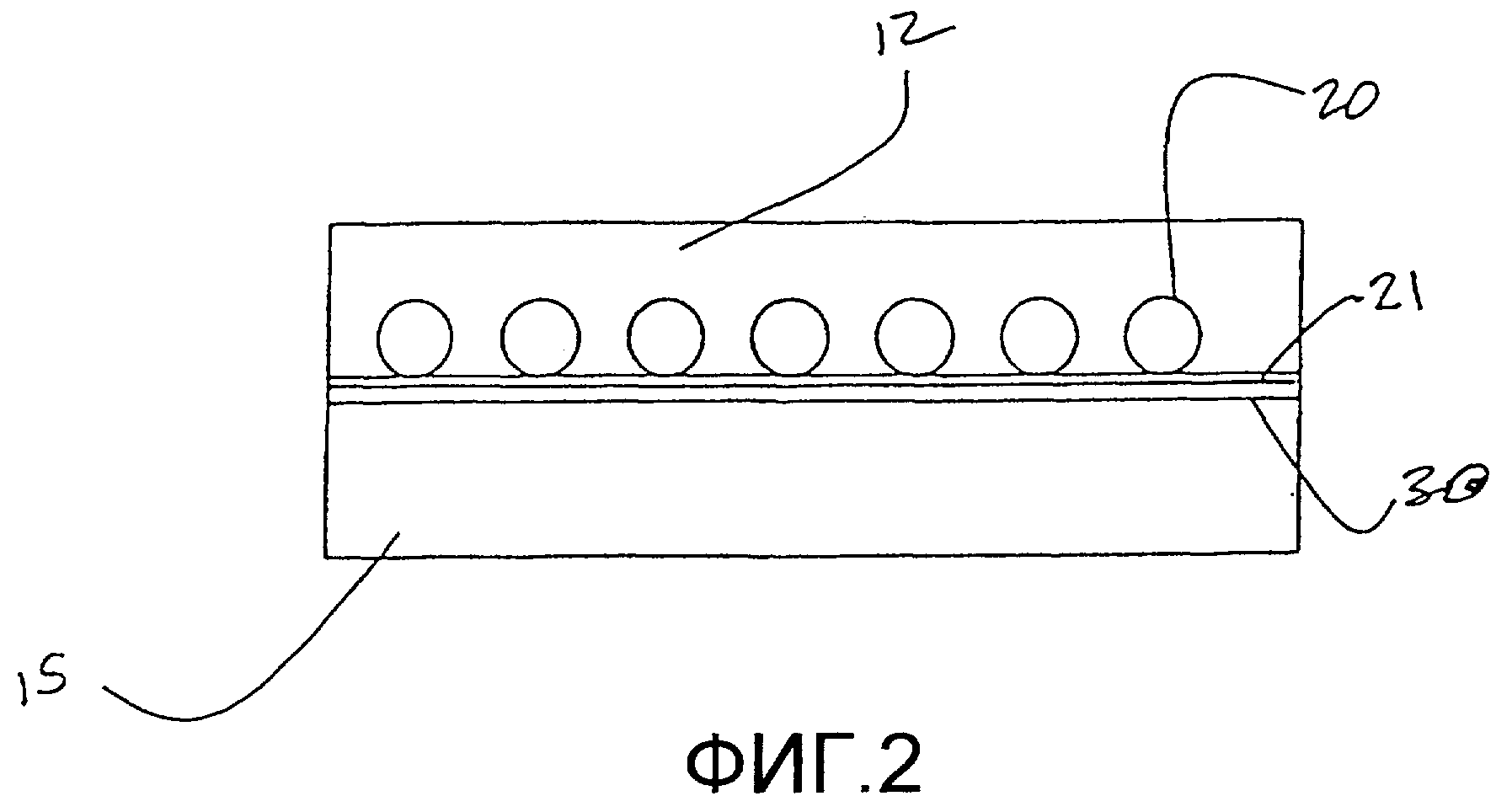

фиг.1 - вид в перспективе армированного пленкой ремня;

фиг.2 - увеличенное поперечное сечение пленки по линии 2-2 фиг.1;

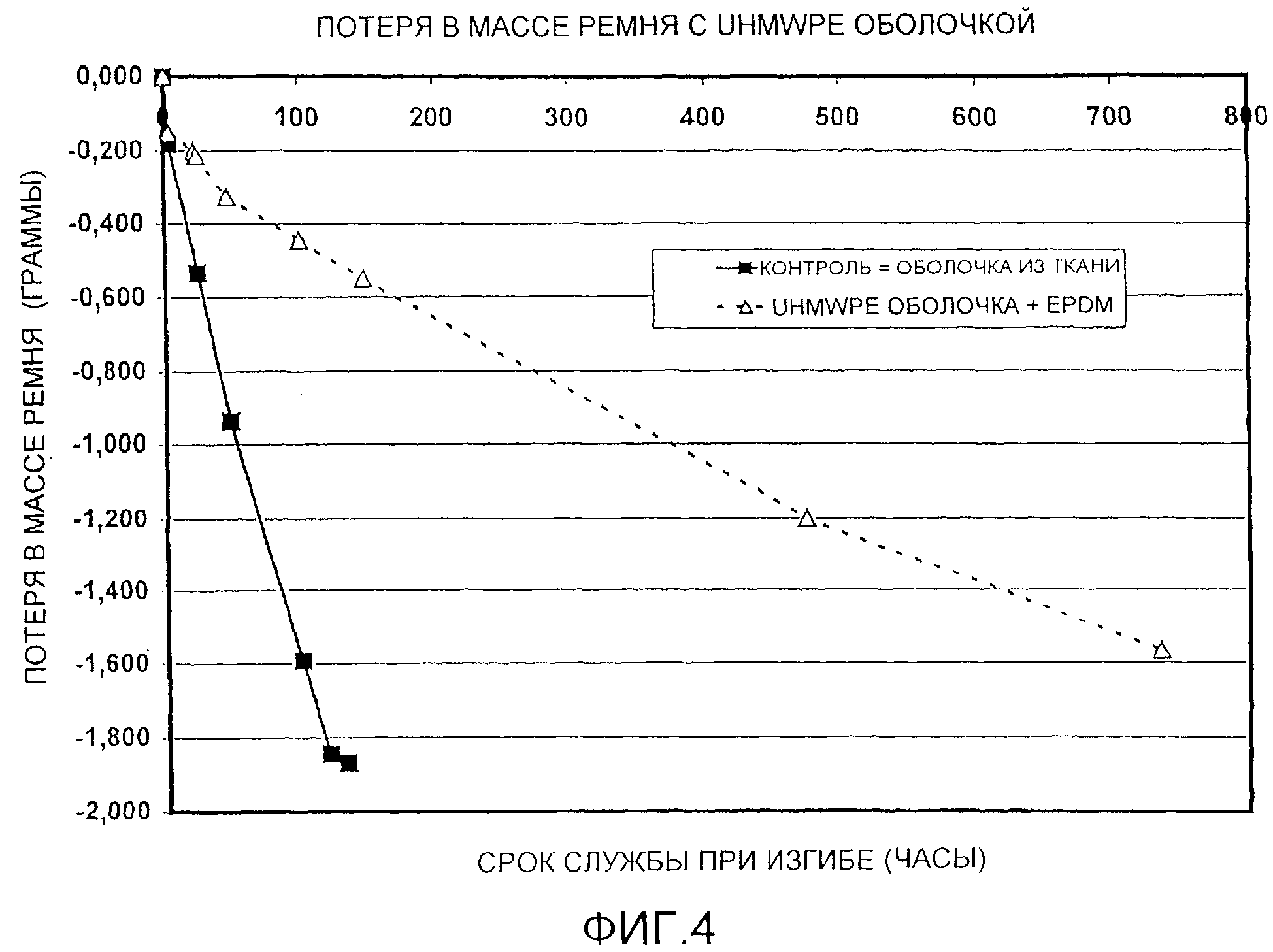

фиг.3 - диаграмма результатов испытаний на срок службы ремня в соответствии с настоящим изобретением, в сравнении с известными ранее ремнями, имеющими оболочку из ткани;

фиг.4 - диаграмма износа ремня в соответствии с настоящим изобретением, в сравнении с известными ранее ремнями, имеющими оболочку из ткани;

фиг.5 - вид в поперечном сечении навитых слоев пленки.

Описание предпочтительного варианта

На фиг.1 показан вид в перспективе приводного ремня, имеющего термопластичную оболочку. Ремень имеет тело 10 с верхней областью 12 из резиновой смеси или другого эластомерного материала, как это показано далее более подробно. В соответствии с предпочтительным вариантом ремень содержит в качестве эластомерного материала EPDM (каучук на основе сополимера этилена, пропилена и диенового мономера). Гребни или зубцы 15 проходят поперек продольной оси L ремня 10. Участок 17 впадины имеется между каждой парой смежных зубцов 15. Зубцы 15 состоят из эластомерного или термопластичного материала, идентичного эластомерному материалу тела 10 или близкого к нему.

Элементы 20, работающие на растяжение, которые идут в продольном направлении вдоль ремня, расположены в верхней области 12 из резиновой смеси. Работающие на растяжение элементы 20 несут растягивающую нагрузку, приложенную к ремню во время работы. Эластомерный слой 21 расположен между работающими на растяжение элементами 20 и термопластичной оболочкой 30. Слой 21 предотвращает истирание работающих на растяжение элементов об оболочку 30 во время работы, за счет чего существенно увеличивается срок службы ремня.

Термопластичная оболочка 30 связана с телом ремня на внешней поверхности 35 зубцов 15, как это будет описано далее.

В отличие от известных ранее решений раскрытая здесь конструкция оболочки не требует использования внешнего слоя ткани на поверхности зубцов для упрочнения ремня. Устранение слоя ткани снижает расход материала и стоимость изготовления ремня. Раскрытая здесь конструкция ремня с термопластичной оболочкой на 18-24% дешевле ремня, имеющего оболочку из ткани, такой как ткань из хлопчатых, полиэфирных, полиамидных, пеньковых, джутовых, стекловолоконных, арамидных или других известных натуральных и синтетических волокон.

В соответствии с предпочтительным вариантом выполнения оболочка 30 содержит полиэтиленовую термопластичную пленку со сверхвысокой молекулярной массой (UHMWPE), например, пленку D/W 402™ фирмы DeWal Industries, Inc. UHMWPE пленка имеет молекулярный вес в диапазоне от 3 до 7 миллионов граммов на моль и относительное удлинение в диапазоне до 375% исходной длины. Плотность подходящих материалов полиэтиленовой оболочки лежит в диапазоне от 0,93 до 0,95 г/см3. Термопластичным материалом для оболочки 30 может быть материал, который имеет температуру размягчения ниже температуры вулканизации резиновой смеси, использованной для изготовления тела ремня. Оболочка может также иметь другие полиэтиленовые пленки, известные сами по себе, например, BFI 2287 фирмы Blueridge Films, Inc. Молекулярный вес пленки BFI 2287 составляет ориентировочно 250000 граммов на моль, причем указанная пленка имеет относительное удлинение при разрыве в диапазоне до 500% исходной длины. Оболочка может также содержать композиции и смеси других полиэтиленовых материалов. Примером такой композиции является комбинация частиц UHMWPE в HDPE (в полиэтилене высокой плотности). Примером подходящих частиц UHMWPE являются частицы GUR 4150 фирмы Ticona. Материал GUR 4150 имеет молекулярный вес в диапазоне от 3 до 7 миллионов граммов на моль и размер частиц около 125 мкм. Нашли, что введение всего 30% по весу GUR 4150 в BFI 2287, позволяет получить подходящий материал оболочки. Использование UHMWPE существенно снижает жесткость ремня по сравнению с другими термопластами аналогичного применения.

Полиэтиленовые пленки также имеют низкую температуру размягчения, обычно более низкую, чем температура вулканизации материала ремня. Низкая температура размягчения позволяет термопластичной пленке размягчаться и пластически деформироваться в соответствии с конфигурацией пресс-формы, до начала сшивания резины с пленкой в ходе вулканизации.

Полиэтиленовый материал может также иметь более высокую температуру размягчения, чем температура вулканизации материала тела ремня. В таком случае пленке придают за счет формования заданную форму, например, зубчатую форму, до ее введения в ремень, как это обсуждается далее более подробно.

Некоторые резиновые смеси имеют высокие значения адгезии без использования дополнительных клеевых материалов, когда их соединяют с некоторыми термопластичными пленками, используемыми для изготовления оболочек. Например, EPDM (каучук на основе сополимера этилена, пропилена и диенового мономера) после пероксидной вулканизации и нитрил после пероксидной вулканизации имеют особенно высокое значение адгезии с необработанным UHMWPE. Это высокое значение адгезии можно объяснить молекулярным переплетением очень длинных цепей UHMWPE со сшитыми цепями резины, что происходит в ходе процесса вулканизации резины (каучука).

Другие резиновые смеси, такие как SBR (сополимер стирола и бутадиена), полихлорпрен, натуральный каучук, а также изобутеновый и изопреновый каучуки, также имеют хорошую адгезию с UHMWPE и являются приемлемыми материалами, которые могут быть использованы в резиновых смесях совместно с UHMWPE оболочками. Состав резиновых смесей выбирают таким образом, чтобы обеспечить баланс между различными факторами, в том числе между низкой стоимостью, хорошей обрабатываемостью при перемешивании и каландровании, конфекционной клейкостью, большим временем выгорания и низким модулем.

В соответствии с предпочтительным вариантом выполнения нет необходимости в применении адгезивов или праймеров для достижения хорошей связи между термопластичными пленками и резиновыми смесями. В альтернативном варианте для соединения UHMWPE с резиновыми смесями может быть использован адгезив. В качестве адгезивов для соединения UHMW полиэтиленовой оболочки с резиновым телом ремня можно указать такие адгезивы, которые подходят для соединения полиолефинов. Предпочтительными адгезивами являются адгезивы на базе растворителя, изготовленные из модифицированных полиолефиновых эластомеров, такие как хлорсульфонатный полиэтилен. Примером такого адгезива является Master Bond Polymer System X17™. Другими, имеющими худшие рабочие параметры, но также приемлемыми адгезивами являются эластомерные адгезивы на базе растворителя, образованные из резин и некоторых смол, такие как EPDM или нитрильный каучук и алкилированные фенольные смолы. Примером такого адгезива является Master Bond Polymer System X5™. Подходящими растворителями для адгезивов на базе растворителя являются ацетон, ксилол и метилэтилкетон. Соединение полиэтиленовой оболочки с резиновым телом ремня может быть также улучшено за счет окислительных обработок поверхности полиэтилена, а также других предварительных обработок полиэтилена, что само по себе известно, таких как промывка растворителем или обезжиривание в парах растворителя. В качестве примеров окислительных обработок можно привести воздействие коронного разряда, пламенное окисление и плазменное травление в атмосфере кислорода.

Использование термопластичных оболочек не ограничивает выбор профилей зубцов ремня. Например, стандартные трапецеидальные, квадратные и многие другие известные типы зубцов криволинейной формы совместимы с оболочкой из термопластичной пленки. Шаг зубцов может лежать в диапазоне от 1 до 32 мм.

Материал оболочки может быть также смешан с модификаторами трения или средствами повышения электропроводности, такими как, например, графит, парафины, масла, дисульфид молибдена, ПТФЭ, тальк из слюды, углеродная сажа, а также их различные смеси, предназначенные для специфических применений. Указанные добавки используют для изменения коэффициента трения или для достижения желательной электропроводности. Среди специфических видов применения можно указать такие, в которых характеристики трения оказывают существенное влияние на работу системы, или такие, в которых желательно иметь электропроводный ремень для рассеивания (стекания) электростатического заряда.

Использование термопластичной оболочки не ограничивает выбор работающих на растяжение элементов, так что могут быть использованы все известные подходящие материалы для изготовления работающих на растяжение элементов. Такими материалами могут быть стекловолокно, арамид, найлон, сложный полиэфир, полиолефин, РВО, PEN, углерод, металлическая проволока/корд, хлопок, вискоза, а также другие известные материалы для работающих на растяжение элементов. Кроме того, использование термопластичной оболочки не ограничивает конструкцию, геометрию и/или форму работающих на растяжение элементов; в качестве указанных материалов могут быть использованы также простая пряжа, крученая пряжа, многожильный корд, скрученный корд, плетеный корд, текстильная ткань, круглое и многолепестковое моноволокно, ленты, пленки и узкие полосы.

Примерные ремни были изготовлены с использованием прошедшего пероксидную вулканизацию EPDM. EPDM был выбран из-за его хорошей адгезии с материалами, использованными в качестве оболочек.

На фиг.2 показано увеличенное поперечное сечение ремня по линии 2-2 фиг.1. Отметим, что работающие на растяжение элементы 20 могут поддерживать или не поддерживать оболочку 30, в зависимости от требований пользователя.

На фиг.3 приведена диаграмма результатов испытаний на срок службы ремня в соответствии с настоящим изобретением в сравнении с известными ранее ремнями, имеющими оболочку из найлоновой ткани.

Установка для испытаний на изгиб содержит набор шкивов (полиспаст), в контакте с которыми движется ремень. Каждый ремень движется со скоростью 3600 об/мин на двуточечном приводе, с полным натяжением 1201 Н (270 фунтов), при температуре 22°С. Каждая звездочка имеет 22 канавки, а каждый испытуемый ремень имеет 120 зубцов. Испытание на изгиб используют для оценки износа оболочки. Никакого крутящего момента в ходе этого испытания не передается.

При проведении испытания под нагрузкой ремень движется со скоростью 2500 об/мин на двуточечном приводе, с полным натяжением 1716 Н (385 фунтов) и при отношении натяжений 3,5 (что составляет около 12 л.с.), при температуре 22°С. Каждая звездочка имеет 28 канавок, а каждый испытуемый ремень имеет 120 зубцов. В ходе этого испытания передается крутящий момент.

Отметим, в частности, что UHMWPE ремень показал увеличение ориентировочно на 452% срока службы при изгибе, от ориентировочно 133 часов для известных ранее найлоновых оболочек из ткани до ориентировочно 735 часов для ремня в соответствии с настоящим изобретением. Увеличение долговечности при нагрузке от 304 до 771 часов представляет собой увеличение на 154%.

На фиг.4 приведена диаграмма потери в массе (износа) ремня в соответствии с настоящим изобретением в сравнении с известными ранее ремнями, имеющими оболочку из найлоновой ткани. В частности, UHMWPE ремни показали потери в массе, равные ориентировочно 1/4 потерь в массе для известных ранее ремней с оболочками из ткани, при испытании на изгиб в течение 100 часов. Это показывает преимущество ремней в соответствии с настоящим изобретением, особенно в отношении низких скоростей изнашивания и малой потери в массе в ходе работы.

Способ изготовления

Ремни изготавливают с использованием метода наслаивания, с использованием листов термопластичного материала и каландрированной резины. Вулканизацию ремня проводят в паровом вулканизаторе. Форма имеет два основных узла, а именно, внутреннюю оправку, которая имеет желательный профиль зубца, вырезанный в ее поверхности, и внешнюю оболочковую форму, которая содержит эластичный баллон (мешок для вулканизации) для передачи давления на ремень без контакта пара с материалом ремня.

Оболочка представляет собой первый слой, который наносят вокруг монтажной оправки. Оболочка может иметь множество слоев материала или один слой. Более конкретно она может быть нанесена в виде единственного листа или в виде нескольких слоев пленки, наложенных друг на друга. Более того, предварительно отформованная оболочка, уже имеющая профиль зубца, может быть нанесена вместо неотформованных слоев.

На фиг.5 показано поперечное сечение навитых слоев пленки. В случае использования нескольких слоев материал накручивают на оправку, пока не будет достигнуто заданное число слоев или заданная толщина. Конец намотки 100 может удерживаться на месте при помощи точечной сварки или адгезива. В соответствии с предпочтительным вариантом конец намотки главным образом совмещен по линии А-А с передним концом 200 намотки на оправке, чтобы избежать местного утолщения слоя после вулканизации ремня. Если используют один слой, то UHMWPE пленка может быть соединена встык для образования трубы соответствующего сечения, причем эта труба может быть надета на монтажную оправку до намотки корда. Сращивание может быть осуществлено с использованием методов сварки термопласта, например, с использованием горячего ножа или горячей пластины, что само по себе известно.

Работающие на растяжение элементы наносят затем поверх материала оболочки, после чего наносят один или несколько слоев эластомерной или резиновой смеси. Для увеличения срока службы при изгибе и долговечности при нагрузке ремня тонкий слой 21 резины вводят между пленкой оболочки и работающим на растяжение (эластичным) кордом. Слой 21 увеличивает срок службы ремня за счет того, что он предотвращает трение работающего на растяжение элемента об оболочку 30. Работающий на растяжение элемент и резину наносят с использованием известных способов, которые обычно используют для изготовления ремней, имеющих оболочки из ткани. Затем оправку вместе с надетым на нее не подвергнутым вулканизации ремнем помещают во внешнюю оболочку, после чего проводят вулканизацию.

Как уже было упомянуто здесь ранее, оболочка 30 может иметь один слой материала или же может быть слоистой и может иметь множество слоев. Толщина каждого слоя ограничена только наличием подходящей термопластичной пленки (пленок), но обычно лежит в диапазоне от 0,025 до 1,27 мм на слой. Полная толщина оболочки 30 может лежать в диапазоне от 0, 025 до 2,8 мм в зависимости от конструктивных и эксплуатационных требований, предъявляемых к ремню. Обычно толщина оболочки составляет от 25 до 35% толщины ремня. Эксплуатационные требования могут предусматривать высокую среднюю наработку на отказ или пониженное образование пыли и отходов. Приведенные выше данные даны в качестве примера, не имеющего ограничительного характера. Более того, в процессе нанесения слоев может быть использовано любое число слоев при любой комбинации толщин, чтобы обеспечить заданную толщину оболочки.

После того, как ремень намотан на оправку и оправка помещена во внешнюю форму, используют обычный процесс изготовления, при котором:

1) откачивают воздух из формы и выдерживают в течение времени от 1 до 5 минут;

2) увеличивают давление пара на внешнюю оболочковую форму до величины от 175 до 235 psig (фунт на квадратный дюйм);

3) по истечении от 2 до 10 минут увеличивают давление пара внутри формы до величины от 85 до 210 psig;

4) осуществляют вулканизацию в течение от 10 до 20 минут;

5) снижают давление пара внутри формы до атмосферного давления;

6) снижают давление пара снаружи от формы до атмосферного давления;

7) быстро охлаждают оправку в холодной жидкости, такой как вода;

8) снимают вулканизованную заготовку ремня с оправки.

Оптимальные формы зубцов достигаются при технологических давлениях в верхней части диапазона.

Для приложения давления к ремню могут быть использованы также и другие известные методы (пневматические, электрические) в сочетании с одновременным приложением электрического нагрева вместо обработки паром. Диапазон давлений при гидравлической вулканизации составляет от 85 до 500 psig, а температурный диапазон составляет от 250 до 500°F. Такой метод вулканизации расширяет выбор пленок и резиновых смесей.

Типичными эластомерными составами и типами пленок являются следующие:

Пиковая температура плавления составляет ориентировочно 132°С для D/W 402 и 128°С для BFI 2287. Специалисты легко поймут, что в ремне в соответствии с настоящим изобретением могут быть использованы также полиэтиленовые листы или пленки, которые имеют молекулярный вес в диапазоне от 500001 г/моль до 2999999 г/моль включительно.

Другие альтернативные эластомерные составы раскрыты в патенте США №5610217 на имя Ярнела (Yarnell) и др. Для получения эластомерной композиции в соответствии с настоящим изобретением эластомер этилен-альфа-олефин может быть при необходимости перемешан со вторым эластомерным материалом в количестве менее 50 вес.%, преимущественно около 25 вес.%, а еще лучше ориентировочно от 5 до 10 вес.%, в пересчете на полный вес эластомера в композиции, причем вторым эластомерным материалом может быть (но без ограничения) силиконовый каучук, полихлорпрен, эпихлоргидрин, гидрогенизированный бутадиеннитрильный каучук, натуральный каучук, сополимер этилен-винилацетат, сополимеры этиленметакрилата и тройные сополимеры, бутадиенстирольный каучук, нитрильный каучук, хлорированный полиэтилен, хлорсульфонатный полиэтилен, алкилированный хлорсульфонатный полиэтилен, трансполиоктенамер, полиакрилатные каучуки, бутадиеновый каучук, а также их смеси, что позволяет точно регулировать некоторые механические свойства, такие как рабочие характеристики при высокой температуре и клейкость.

Можно также предусмотреть введение солей металлов альфа-бета-ненасыщенных органических кислот в эластомерные композиции в соответствии с настоящим изобретением. Солями металлов альфа-бета-ненасыщенных органических кислот, полезными в соответствии с настоящим изобретением, являются соли металлов таких кислот, как, например, акриловая, метакриловая, малеиновая, фумаровая, этакриловая, винилакриловая, итаконовая, метилитаконовая, аконитовая, метилаконитовая, кротоновая, альфа-метилкротоновая, коричная и 2,4-дигидроксикоричная кислоты. Это могут быть соли таких металлов, как цинк, кадмий, кальций, магний, натрий или алюминий, а предпочтительно соли цинка. Предпочтительными солями металлов альфа-бета-ненасыщенных органических кислот являются диакрилат цинка и диметакрилат цинка. Другими коагентами могут быть (но без ограничения) 1,4-бутандиол диакрилат, 1,4-бутандиол диметакрилат, тетраэтиленгликоль диакрилат, этоксилированный Бисфенол-А диакрилат, этоксилированный Бисфенол-А диметакрилат, триметилпропан триакрилат, триметилпропан триметакрилат, глицерин триакрилат, глицерин триметакрилат, триметилэтан триакрилат, пропоксилированный глицерин триакрилат, этоксилированный триметилпропан триакрилат, пентаэритритол тетраакрилат, пентаэритритол тетраметакрилат, дитриметилолпропан тетраакрилат, этоксилированный пентаэритритол тетраакрилат, дипентаэритритол пентаакрилат, пентаакрилат сложный эфир, 1,2-полибутадиен, N,N'-m-фениленбисмалеимид.

Наиболее предпочтительной солью металла ненасыщенной органической кислоты является цинк диметакрилат. Количество соли металла в соответствии с настоящим изобретением может лежать в диапазоне ориентировочно от 1 до 30 частей на 100 частей каучука, а преимущественно ориентировочно от 5 до 20 частей на 100 частей каучука. При использовании в качестве соли металла диметакрилата цинка используют около 5 частей на 100 частей каучука диметакрилата цинка в сочетании с EPDM, перемешанным с силиконовым каучуком в количестве ориентировочно до 10%, причем используют ориентировочно от 10 до 20 частей на 100 частей каучука, а преимущественно около 15 частей на 100 частей каучука диметакрилата цинка, когда его используют в сочетании с другими этилен-альфа-олефин эластомерами, полезными в соответствии с настоящим изобретением.

Этилен-альфа-олефин эластомерные композиции, полезные для использования в бесконечных ремнях в соответствии с настоящим изобретением, дополнительно содержат ориентировочно от 40 до 150 частей на 100 частей каучука усиливающего наполнителя, такого как углеродная сажа, карбонат кальция, тальк, глина или гидратный кремнезем, а также их смеси. Введение от 1 до 30 частей на 100 частей каучука соли металла ненасыщенной органической кислоты и ориентировочно от 25 до 250 частей на 100 частей каучука, а преимущественно от 25 до 100 частей на 100 частей каучука усиливающего наполнителя в вулканизованную пероксидом этилен-альфа-олефин эластомерную композицию сохраняет термостойкость обычных вулканизованных пероксидом эластомеров и одновременно придает прочность на разрыв и динамические свойства, которые обычно имеются у вулканизованных серой эластомеров.

Создающими свободный радикал средствами вулканизации, полезными в соответствии с настоящим изобретением, являются такие средства, которые подходят для вулканизации этилен-альфа-олефин эластомеров, в том числе, например, органические пероксиды и ионизирующее излучение. Предпочтительным средством вулканизации является органический пероксид, в том числе (но без ограничения) дикумил пероксид, бис(трет- бутилперокси)диизопропилбензол, трет-бутил пербензоат, ди-трет-бутил пероксид, 2,5-диметил-2,5-ди-трет-бутилпероксигексан, альфа-альфа-бис(трет-бутилперокси)диизопропилбензол. Предпочтительным органическим пероксидом, который используют в качестве средства вулканизации, является альфа-альфа-бис(трет-бутилперокси) диизопропилбензол. Эффективное количество органического пероксида для решения задач настоящего изобретения обычно составляет ориентировочно от 2 до 10 частей на 100 частей каучука. Предпочтительное количество органического пероксида составляет ориентировочно от 2 до 10 частей на 100 частей каучука. При необходимости сера может быть добавлена в средство вулканизации, содержащее органический пероксид, как часть смеси системы вулканизации, в количестве ориентировочно от 0,01 до 1,0 частей на 100 частей каучука, чтобы улучшить модуль упругости вулканизованного эластомера, без отрицательного влияния на его сопротивление разрыву.

В соответствии с обычной практикой обработки резины в этилен-альфа-олефин эластомер могут быть введены обычные добавки, технологические и разбавительные масла, антиоксиданты, парафины, пигменты, пластификаторы, мягчители и т.п., что не выходит за рамки настоящего изобретения. Например, в соответствии с предпочтительным вариантом осуществления настоящего изобретения эластомерная композиция содержит также ориентировочно от 0,5 до 5,0 частей на 100 частей каучука антиозонанта или антиоксиданта и ориентировочно от 10 до 50 частей на 100 частей каучука пластификатора/смягчителя на базе минерального парафинового масла.

Этилен-альфа-олефин эластомерные композиции, полезные для использования в настоящем изобретении, могут быть приготовлены при помощи любой подходящей обычной процедуры, такой как, например, перемешивание ингредиентов в закрытом резиносмесителе или в измельчителе.

В соответствии с еще одним альтернативным вариантом работающие на растяжение элементы 20 в ремне 10 не используют. Оболочку 30 используют для приложения растягивающей нагрузки, которая воздействует на ремень во время работы. В этом случае может быть использован описанный выше способ изготовления, за тем исключением, что не применяют операцию введения работающего на растяжение элемента. В соответствии с этим альтернативным вариантом могут быть получены ремни для приложений малой мощности, таких как принтеры.

Во время работы, несмотря на то, что ремень в соответствии с настоящим изобретением имеет высокую прочность на истирание и низкую интенсивность изнашивания, с течением времени может создаваться весьма малое количество пыли и частиц отходов. Образующаяся пыль и частицы отходов могут оседать на смежных компонентах и создавать слой материала ремня. Более того, иногда нет возможности удаления такого слоя пыли по физическим или операционным ограничениям, что приводит к накоплению указанного слоя с течением времени. Термопластичная пленка имеет относительную диэлектрическую проницаемость в диапазоне ориентировочно от 2 до 3, что соответствует случаю твердых изоляторов. Так как пленка является диэлектрической, то любая пленочная пыль является не электропроводной, в отличие от полисульфидных ремней, которые при работе создают более значительные количества более электропроводной пыли. Несмотря на то, что поведение изолятора зависит от времени и частоты, можно полагать, что диэлектрическая пыль существенно уменьшает или устраняет потенциал отрицательного воздействия пыли на работу электронных компонентов, которые в противном случае подвержены отрицательному воздействию пыли от износа ремня.

В соответствии с еще одним вариантом оболочка 30 содержит полиамидную или полиэфирную термопластичную пленку, при этом другие компоненты ремня соответствуют показанным на фиг.1. Оболочка 30 соединена с внешней поверхностью 35 тела 10. Поверхность 35 идет в бесконечном направлении ремня. Зубцы 15 выполнены перпендикулярно бесконечному направлению ремня.

Различные типы полиамида могут быть использованы для оболочки 30. В качестве примера можно привести (но без ограничения) полиамид 6,6, примером которого является Dartek EN560™ фирмы Enhance Packaging Technologies, полиамид 6, примером которого является Capran 100™ фирмы Allied Signal, или полиамид 12, примером которого является Grilamid L25FVS10™ фирмы EMS Chemie. Могут быть использованы также различные сополимеры, такие как полиэфир блок-амид, примером которого является Pebax с пиковой температурой плавления в диапазоне от 138 до 205°С фирмы Elf Atochem, или полиамид 46, примером которого является Stanyl™ фирмы DSM. Пленочный материал оболочки может быть также смешан с модификаторами трения, модификаторами упорядоченности структуры или средствами повышения электропроводности, такими как, например, дисульфид молибдена, ПТФЭ, графит, а также их эквиваленты.

Полиамидная пленка должна быть гибкой при ее конкретной толщине в ремне. Различные марки полиамида, которые являются высоко кристаллическими, могут быть использованы в качестве очень тонких пленок, в диапазоне ориентировочно от 0,025 до 0,1 мм. Другие менее кристаллические марки полиамида, которые являются более гибкими, могут быть использованы при более значительных толщинах, ориентировочно до 3 мм. Более значительная толщина желательна для обеспечения большей износостойкости и долговечности при нагрузке. В конечном счете, толщина зависит от конструктивных и эксплуатационных требований, предъявляемых к ремню.

Если используют непрерывный (прямоточный) процесс, то выбранная марка полиамида должна также иметь температуру размягчения главным образом в том же самом диапазоне температур, что и температура вулканизации эластомерного тела ремня. Если температура размягчения является слишком высокой, то вулканизация тела будет происходить раньше размягчения пленки, достаточного для пластической деформации и образования зубцов ремня. Если температура размягчения является слишком низкой, то рабочая температура ремня будет опускаться ниже желательного уровня, например, ниже температуры, которая требуется для удовлетворительного применения связующего. Полиамидные пленки с температурами плавления до 260°С успешно используют в непрерывном процессе. Для некоторых полиамидных пленок с температурами плавления в диапазоне от 260 до 300°С, которые содержат полиамид 4,6, предпочтительным является процесс с предварительным формованием, в котором слою оболочки придают форму зубца ранее вулканизации ремня. Непрерывным процессом является такой процесс, в котором резина обволакивает работающие на растяжение элементы (корд) и затекает в зубцы в ходе процесса вулканизации.

Следовательно, вариант с полиамидной пленкой имеет более высокую температуру размягчения, чем с UHMWPE пленкой, которая была описана здесь в других местах. Описанные здесь эластомерные соединения, которые подходят для использования с UHMWPE, следует немного изменить для использования с полиамидом. Необходимо повысить температуру вулканизации и время подвулканизации до совпадения с более высокой температурой размягчения полиамида, что показано в приведенных далее примерах, которые даны только для пояснения и не имеют ограничительного характера, причем в них могут быть использованы другие комбинации и конфигурации описанных здесь элементов. Каждый из ремней в приведенных далее примерах показал отличное формование зубцов, хорошую адгезию оболочки и гибкость.

Пример 1. Девять слоев 3-мил (1,1 мм полная толщина) термопластичной пленки Dartek EN560 полиамид 6,6 уложили друг на друга. Пиковая температура плавления указанной пленки составляет около 220°С. Поверх слоев пленки поместили слой EPDM толщиной 3 мм, образованный в соответствии с ранее описанным, за исключением того, что 3,1 части на 100 частей каучука материала Vanderbilt's Varox 130XL (2,5-диметил-2,5-ди(трет-бутилперокси)-3-гексин) был заменен 4 частями на 100 частей каучука материала Vulcup. Пероксид повышает температуру вулканизации тела ремня ориентировочно на 20°С, делая ее более подходящей для использования с полиамидной пленкой. Материалы вводили в форму и создавали давление 250 psi. Температуру формы повышали ориентировочно до 210°С для размягчения пленки, формирования зубцов и вулканизации тела ремня. Затем форму охлаждали до 175°С при поддержании давления 250 psi до момента извлечения ремня. Охлаждение проводили для повторного затвердевания термопластичной пленки, чтобы обеспечить лучшее удержание формы зубца. Это необходимо при использовании кристаллических термопластичных материалов, которые имеют резкие температуры плавления и низкую вязкость расплава.

Пример 2. Одиннадцать слоев 2,1-мил (0,9 мм полная толщина) термопластичной пленки Dartek SF502 полиамид 6,6, имеющей пиковую температуру плавления около 260°С, уложили друг на друга в пресс-форму, причем использовали слой модифицированного EPDM в соответствии с Примером 1. Материалы и пресс-форму помещали в эластичный мешок для формования и создавали давление 200 psi. Температуру повышали до 240°С так быстро, насколько это возможно (около 8 минут), для размягчения пленки, формирования зубцов и вулканизации тела ремня. Быстрое нагревание необходимо для получения хорошей формы зубцов ранее вулканизации тела ремня. Затем пресс-форму охлаждали до 200°С при поддержании давления до момента извлечения ремня. Полученный ремень имеет отличную форму зубцов и хорошую адгезию, но ограниченную гибкость из-за хрупкости использованной полиамидной пленки. Можно ожидать, что при полной толщине указанной полиамидной пленки от 0,1 до 0,2 мм можно получить достаточно гибкий ремень.

Пример 3. Двадцать слоев 1-мил (1,2 мм полная толщина) термопластичной пленки Capran 100 полиамид 6, имеющей пиковую температуру плавления 220°С, были помещены в форму совместно с резиновым телом ремня аналогично Примерам 1 и 2. Материалы и пресс-форму помещали в эластичный мешок для формования и создавали давление 250 psi. Температуру в мешке повышали до 210°С для размягчения пленки, формирования зубцов и вулканизации тела ремня. Затем мешок охлаждали до 175°С при поддержании давления (250 psi) до момента извлечения ремня.

Пример 4. Три слоя 10-мил (1/2 мм полная толщина) термопластичной пленки Grilamid L25FVS10 полиамид 1,2, имеющей пиковую температуру плавления 174°С, помещали в эластичный мешок для формования в соответствии с Примерами 1, 2 и 3, но использовали резиновое тело ремня на базе HNBR. Для резины в этом Примере использовали такую же систему вулканизации пероксидом, что и для EPDM в Примерах 1 и 2. Проводили формование материалов в эластичном мешке для формования под давлением 250 psi, причем температуру в мешке повышали ориентировочно до 180°С для размягчения пленки, формирования зубцов и вулканизации тела ремня. Затем мешок охлаждали до 150°С при поддержании полного давления (250 psi) до момента извлечения ремня.

Пример 5. Пять слоев 5-мил (1 мм полная толщина) термопластичной пленки Pebax 7033™ из полиэфир блок-амида, имеющей пиковую температуру плавления 170°С, формовали совместно с резиновым телом ремня аналогично Примеру 4. Формование материалов проводили в эластичном мешке для формования под давлением 250 psi, причем температуру в мешке повышали ориентировочно до 181°С для размягчения пленки, формирования зубцов и вулканизации тела ремня. Затем мешок охлаждали до 140°С при поддержании полного давления (250 psi) до момента извлечения ремня.

В соответствии с еще одним вариантом оболочка 30 содержит полиэфирную термопластичную пленку, причем могут быть использованы различные типы полиэфира. В качестве примера можно привести (но без ограничения) полиэфирные сополимеры Hytrel™ фирмы DuPont и Arnitel™ фирмы DSM. Известны полиэфирные термопластичные пленки различных марок, с пиковыми температурами плавления в диапазоне ориентировочно от 148 до 219°С. Полиэфирные пленки позволяют создавать весьма гибкие и долговечные оболочки ремней.

Пример 6. Шесть слоев 5-мил (1,2 мм полная толщина) термопластичной пленки Hytrel™ 4056 сложный сополиэфир, которая имеет пиковую температуру плавления около 150°С, формовали совместно с HNBR телом ремня аналогично Примерам 4 и 5, но при замене Vulcup на Varox 130XL для вулканизации при более низкой температуре. Материалы и пресс-форму помещали в эластичный мешок для формования и создавали давление 250 psi. Температуру в мешке повышали до 156°С для размягчения пленки, формирования зубцов и вулканизации тела ремня. Затем мешок охлаждали до 100°С при поддержании давления (250 psi) до момента извлечения ремня.

В Примерах 4-6 использовали следующий состав материала HNBR:

Несмотря на то, что был описан предпочтительный вариант осуществления изобретения, совершенно ясно, что в него специалистами в данной области могут быть внесены изменения и дополнения, которые не выходят, однако, за рамки приведенной далее формулы изобретения.

Реферат

Изобретение относится к приводным ремням и способу их изготовления. Ремень содержит тело 10 из эластомерного материала, работающий на растяжение элемент 20, расположенный по длине указанного тела 10, множество зубцов 15, расположенных по указанному телу 10, имеющих первую поверхность для взаимодействия со звездочкой и выполненных поперек длины указанного тела 10 с заданным шагом, слой 30 из полиэтилена со сверхвысокой молекулярной массой, находящейся в диапазоне от 3000000 до 7000000 г/моль, который имеет заданную толщину и соединен с указанными зубцами 15, и слой эластомерного материала, введенный между указанным работающим на растяжение элементом 20 и указанным слоем 30 из полиэтилена со сверхвысокой молекулярной массой. Технический результат заключается в снижении образования пыли и отходов при эксплуатации ремня. 6 н. и 35 з.п. ф-лы, 5 ил.

Комментарии