Регулируемая вакуумная дегазация газового фильтра для системы обработки текучей среды. - RU2720197C2

Код документа: RU2720197C2

Чертежи

Описание

УРОВЕНЬ ТЕХНИКИ

1. Область техники

Настоящее изобретение относится к системам обработки текучей среды и связанным с ними системам фильтрации газа, которые создают частичный вакуум на стороне ниже по потоку от газового фильтра.

2. Применяемая технология

Биореакторы используются для выращивания клеток и микроорганизмов. Стандартный биореактор содержит контейнер, содержащий культуру, состоящую из жидкой питательной среды, клеток или микроорганизмов и других требуемых биогенных веществ и компонентов. Вращающаяся крыльчатка действует внутри культуры для поддержания культуры по существу в однородном состоянии. Миниатюрные пузырьки газа непрерывно поступают в культуру и обычно используются для насыщения культуры кислородом, удаления нежелательной двуокиси углерода (CO2) из культуры и управления кислотностью (pH) культуры.

Для поддержания жизнеспособности клеток/микроорганизмов необходима постоянная стерильность отсека, в котором выращивают культуру. Для удаления барботированного газа, непрерывно добавляемого к культуре с поддержанием стерильности отсека, газ обычно выпускают в окружающую среду через систему газового фильтра. Одна из традиционных систем газового фильтра является кассетной системой фильтрации и представляет собой жесткий металлический корпус, внутри которого установлен съемный кассетный фильтр. Газ из контейнера поступает во впускное отверстие корпуса. Далее газ проходит через фильтр внутри корпуса и затем выпускается в окружающую среду через выпускное отверстие корпуса. Фильтр предотвращает выпуск в окружающую среду любого биологического материала изнутри контейнера и предотвращает попадание внутрь контейнера любых загрязняющих веществ из окружающей среды. Капсульные фильтры также используются в биореакторах. Капсульный фильтр представляет собой жесткий пластиковый корпус, который постоянно заключает в себе фильтр. И в этом случае газ проходит через капсульный фильтр и далее выпускается в окружающую среду. Преимущество капсульных фильтров состоит в том, что они используются однократно и не требуют очистки или стерилизации после использования.

Хотя используемые в биореакторах традиционные кассетные системы фильтрации и капсульные фильтры эффективны, они имеют ряд недостатков. Например, традиционные кассетные системы фильтрации и капсульные фильтры обычно имеют относительно малые впускной проход и выпускной проход, через которые проходит газ. В этом случае для получения требуемых значений расхода через системы фильтрации может понадобиться эксплуатация системы при повышенном давлении газа. Однако многие существующие биореакторы содержат эластичный резервуар, в котором выращивается культура. Такие эластичные резервуары нельзя использовать при повышенном давлении газа - иначе происходит их разрыв. Для обеспечения работы при низком давлении газа, но с высоким расходом газа в некоторых биореакторах используют для фильтрации газа множество параллельно соединенных газовых фильтров. Однако газовые фильтры являются очень дорогостоящими, и необходимость использования множества фильтров в одном биореакторе означает существенные затраты на систему.

Соответственно, в данной области техники требуются системы фильтрации газа, которые могут быть использованы с биореакторами, способствующими оптимизации использования газовых фильтров путем снижения затрат. В некоторых вариантах реализации было бы также предпочтительно иметь такие системы фильтрации газа, которые обеспечивают работу при относительно низких давлениях газа.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее различные варианты реализации настоящего изобретения будут рассмотрены со ссылкой на сопроводительные чертежи. Следует иметь в виду, что эти чертежи демонстрируют лишь типичные варианты реализации изобретения и поэтому не подразумевают ограничение его объема.

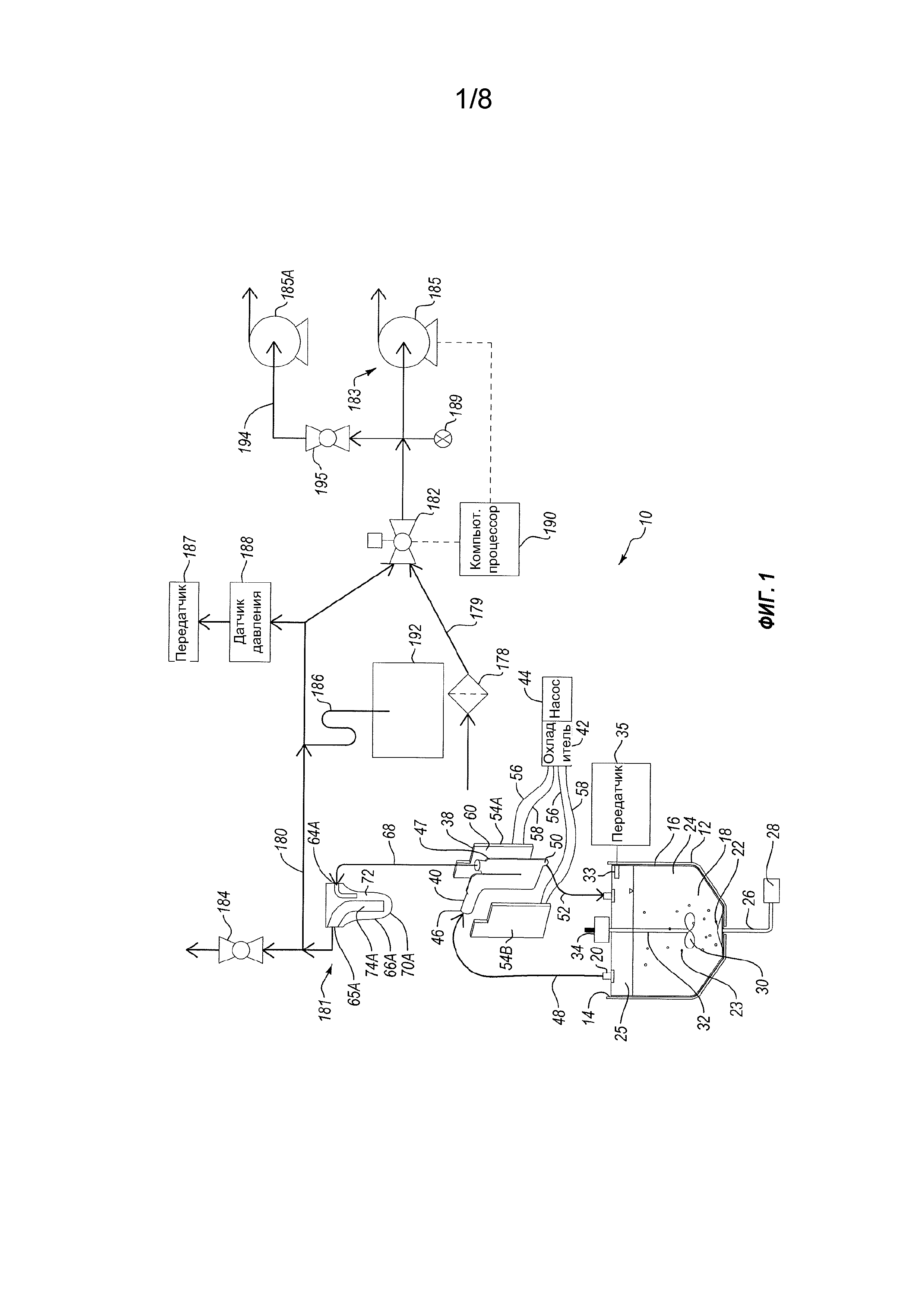

Фигура 1 представляет собой схематическое изображение варианта реализации заявленной системы обработки текучей среды.

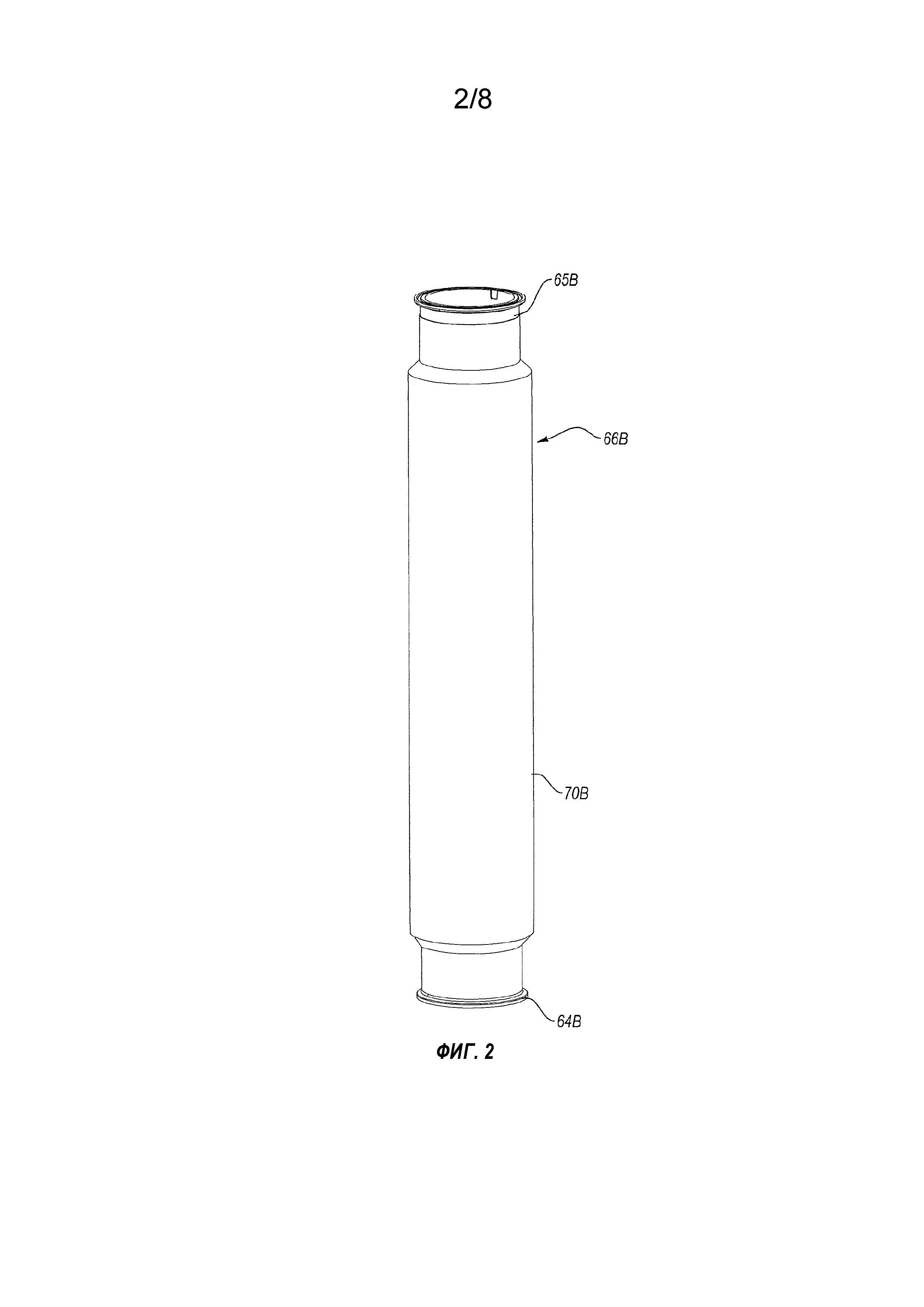

Фигура 2 представляет собой вид в перспективе альтернативного варианта реализации системы фильтрации газа, которая может быть использована в системе обработки текучей среды, изображенной на фигуре 1.

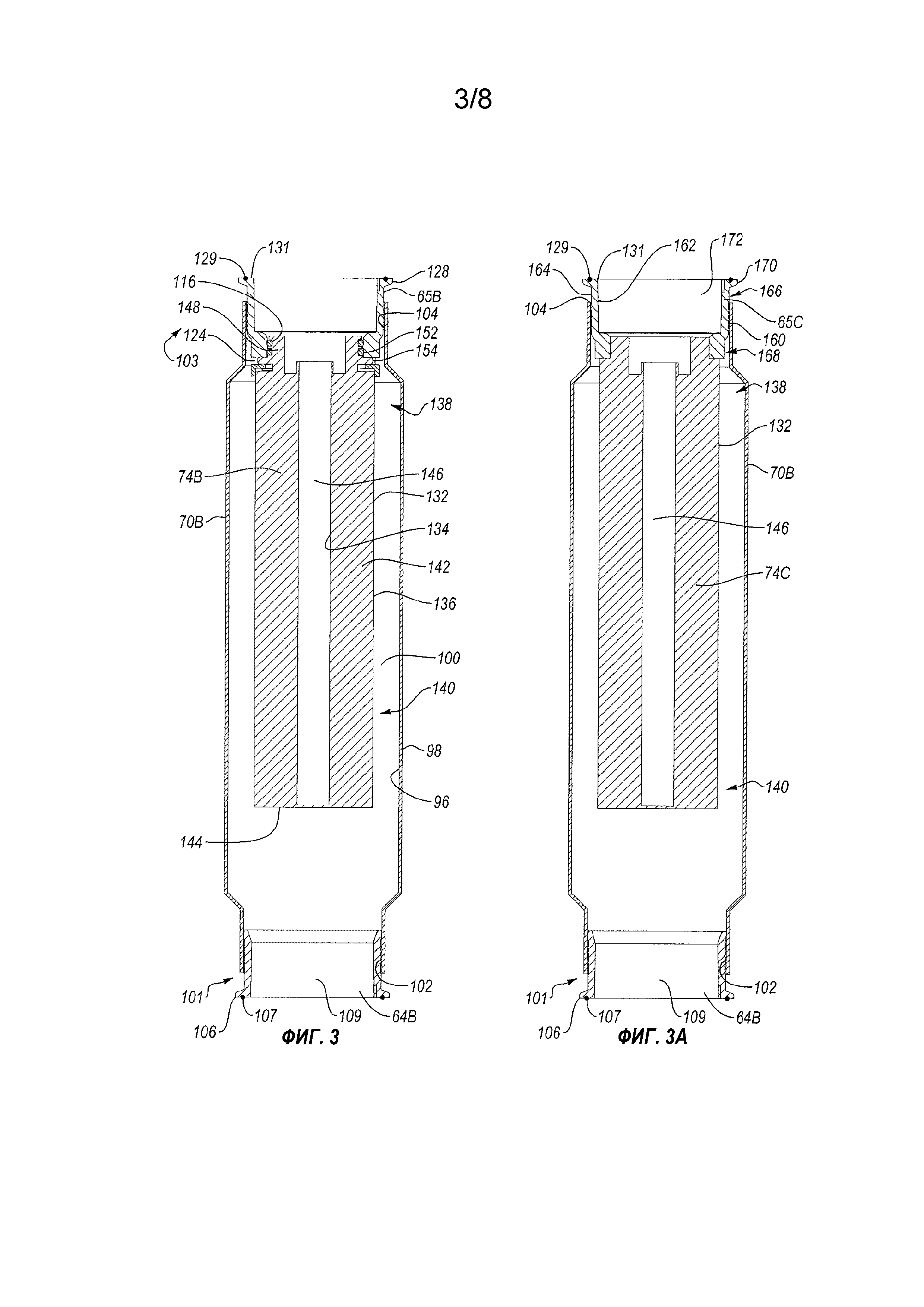

Фигура 3 представляет собой вид сбоку системы фильтрации газа, изображенной на фигуре 2, в поперечном сечении.

Фигура 3А представляет собой вид сбоку альтернативного варианта реализации системы фильтрации газа, изображенной на фигуре 3, в поперечном сечении.

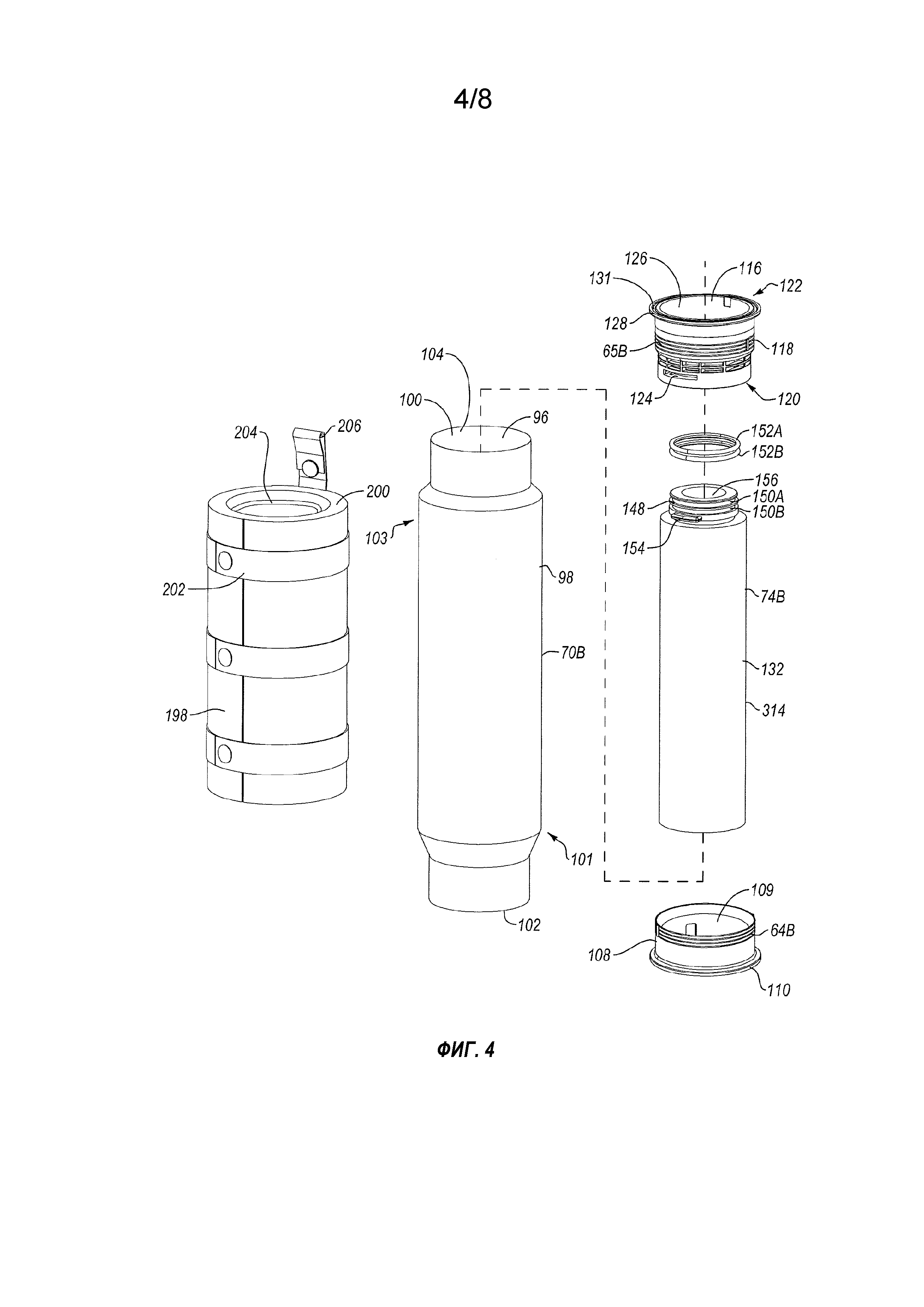

Фигура 4 представляет собой систему фильтрации газа, изображенную на фигуре 2 в частично разобранном виде.

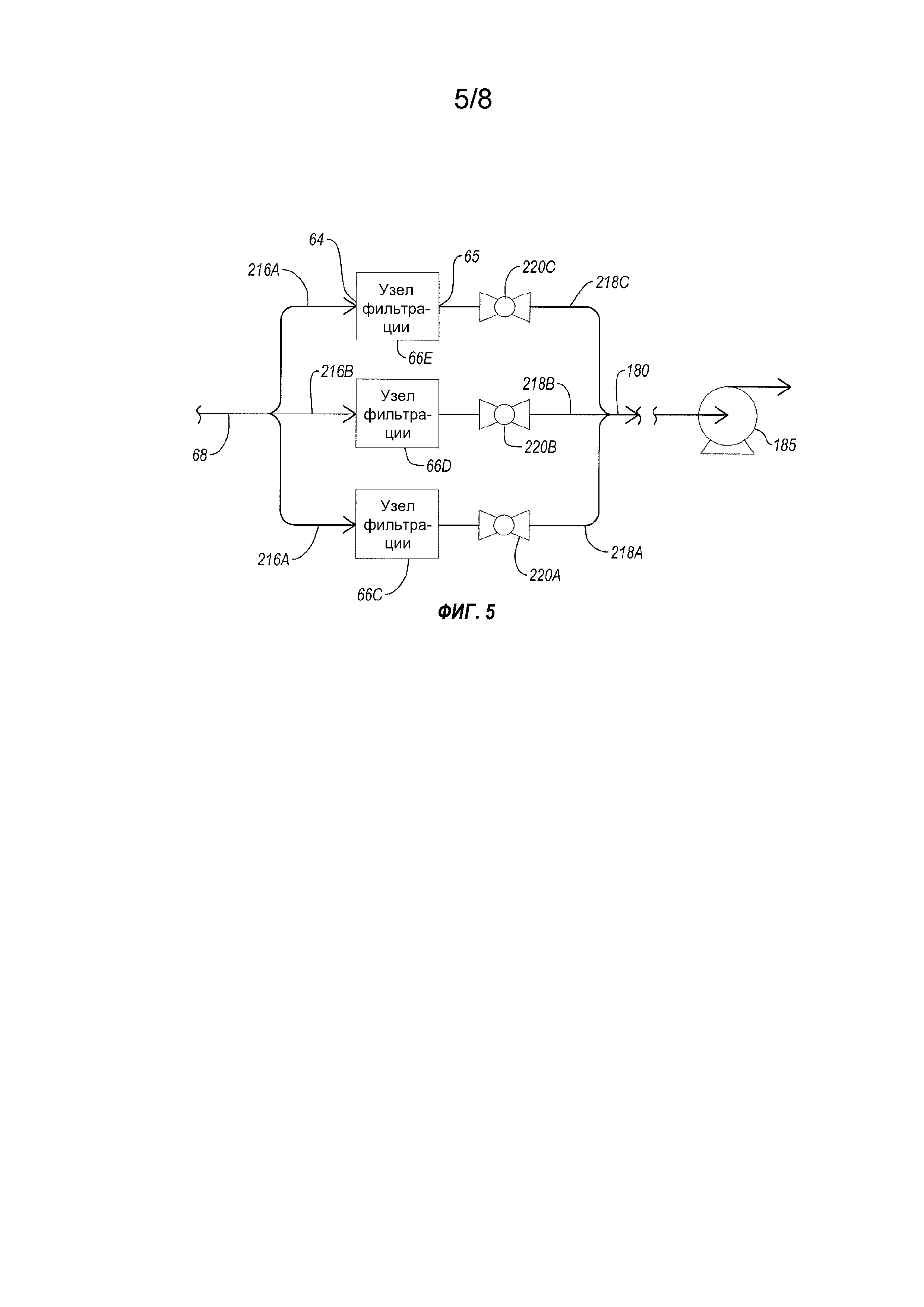

Фигура 5 представляет собой схематическое изображение множества систем фильтрации газа, которые могут быть использованы с системой обработки текучей среды, изображенной на фигуре 1.

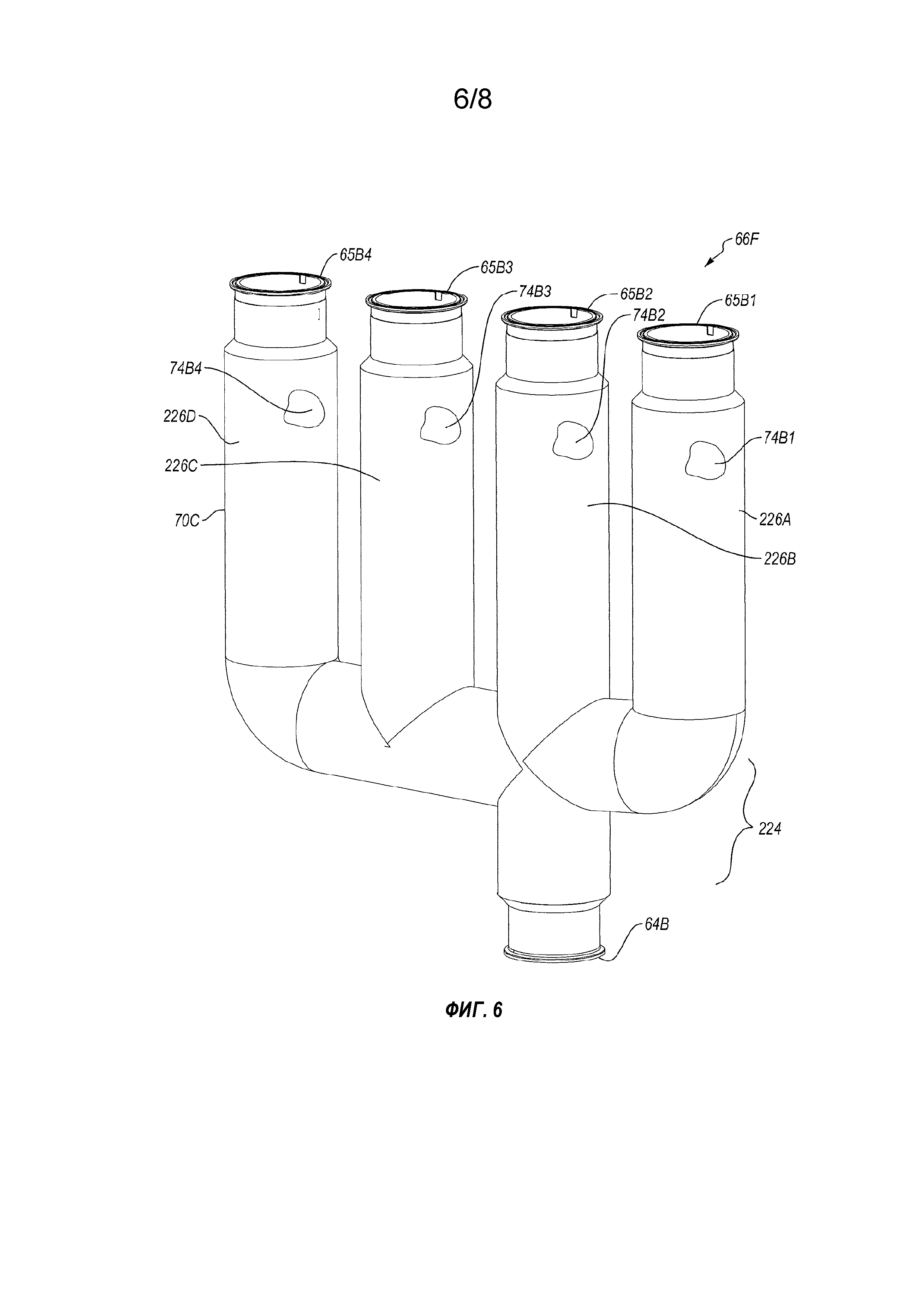

Фигура 6 представляет собой вид в перспективе альтернативного варианта реализации системы фильтрации газа, которая может быть использована с системой обработки текучей среды, изображенной на фигуре 1.

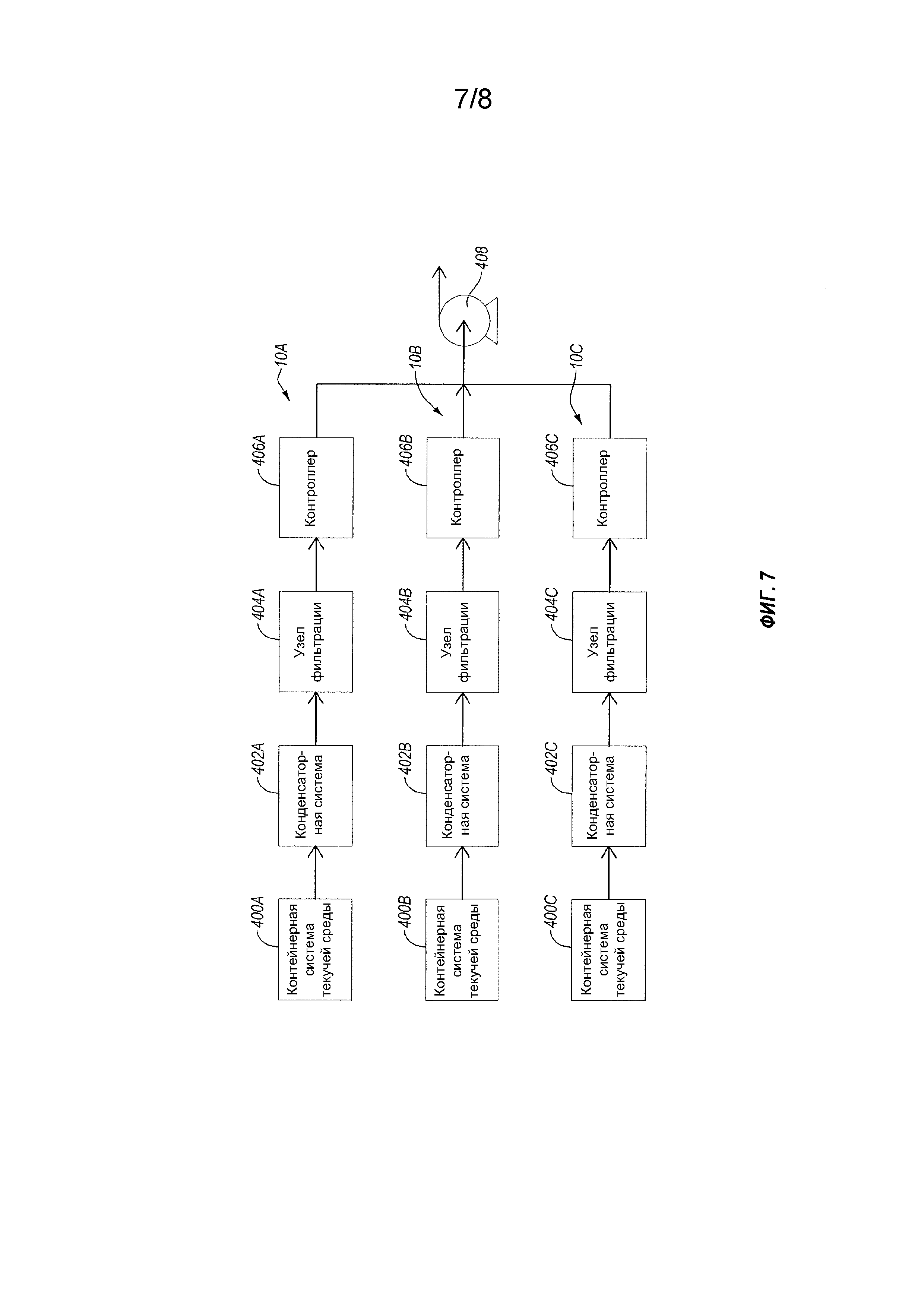

Фигура 7 представляет собой схематическое изображение, демонстрирующее множество различных систем 10 обработки текучей среды, работающих с центральным источником вакуума, и

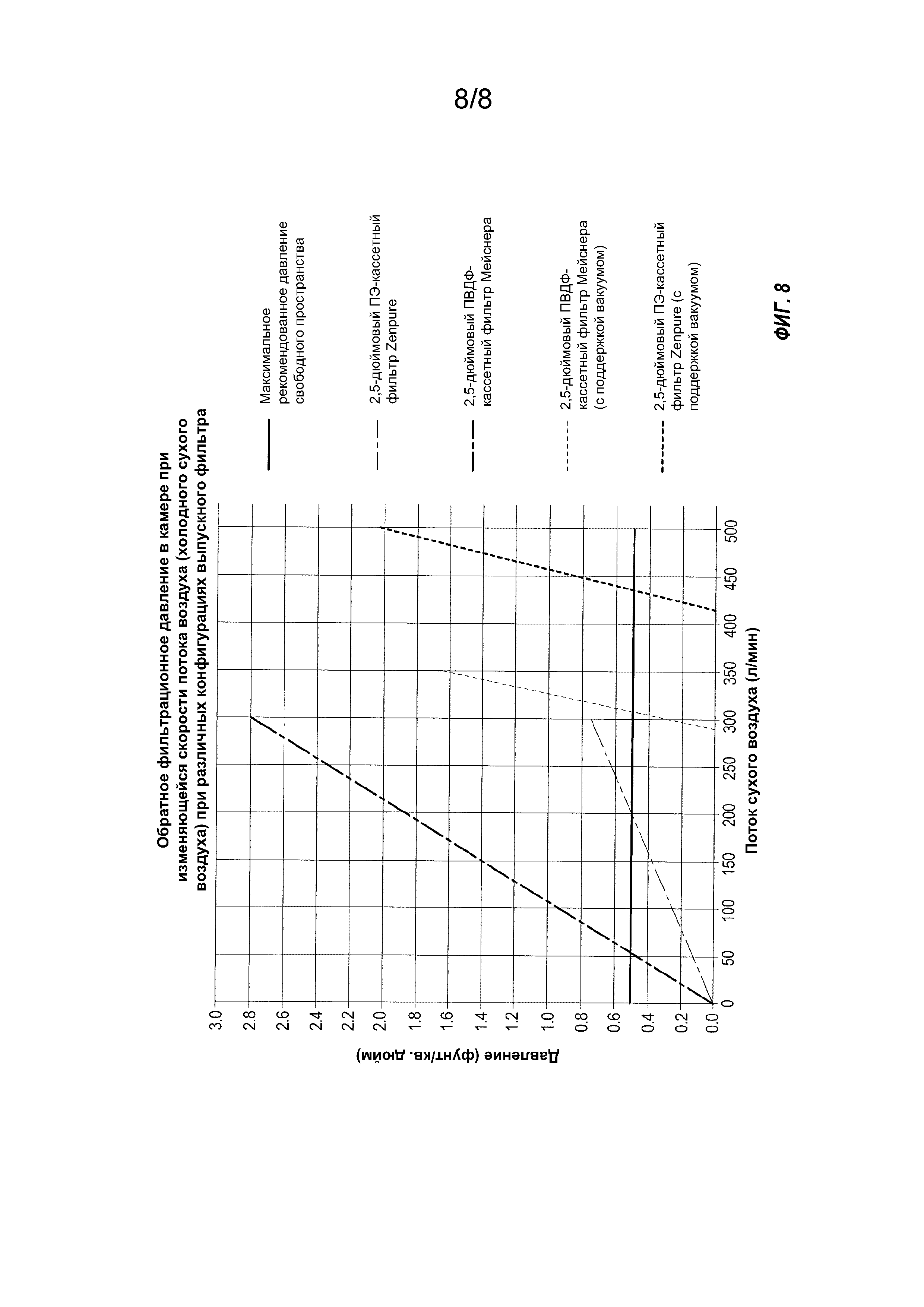

Фигура 8 является графиком, показывающим сравнительные данные о потоке газа через фильтры с подачей и без подачи отрицательного давления.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Перед подробным описанием настоящего раскрытия изобретения следует понимать, что данное раскрытие изобретения не ограничивается приводимыми в качестве конкретных примеров устройствами, системами, способами или параметрами технологического процесса, которые, безусловно, могут изменяться. Следует понимать также, что использованная здесь терминология нацелена исключительно на описание конкретных вариантов реализации настоящего изобретения и никоим образом не предполагает ограничение объема изобретения.

Все публикации, патенты и патентные заявки, упомянутые здесь как выше, так и ниже по тексту, включены в данный документ посредством ссылки в их полном объеме в такой же степени, как в случае, если бы каждая отдельная публикация, патентная заявка или патент были конкретно и по отдельности включены в документ посредством ссылки.

Термин "содержащий", являющийся синонимом понятий "включающий в себя", "состоящий из" или "характеризуемый наличием", является обширным, или неограничивающим термином и не исключает дополнительные, не указываемые в тексте элементы или шаги способа.

Следует заметить, что в контексте данного описания и приложенной формулы изобретения использование единственного числа также включают в себя и множественные формы, если содержанием не диктуется в явном виде иное толкование. Так, например, ссылка на "проход" включает в себя одно, два или более проходов.

В контексте данного описания и приложенной формулы изобретения термины направлений - такие, как "верх", "низ", "левый", "правый", "вверх", "вниз", "верхний", "нижний", "ближний", "дальний" и т.п. - используются в данном документе исключительно для обозначения относительных направлений и никак не подразумевают ограничение объема изобретения или формулы изобретения.

По возможности, на различных фигурах использована одинаковая нумерация элементов. Кроме того, к номеру элемента каждого из множества экземпляров элемента или подэлементов основного элемента могут быть добавлены отдельные буквы. Например, два вида конкретного элемента "91" могут быть обозначены в виде "91a" и "91b". В данном случае метка элемента может быть использована без добавленной буквы (например, "91") для ссылки в целом на экземпляры элемента или на любой из элементов. Метки элементов с добавленной буквой (например, "91a") могут быть использованы для ссылки на конкретный вид элемента либо для их дифференциации или для привлечения внимания к многократному использованию элемента. Кроме того, метка элемента с добавленной буквой может быть использована для обозначения альтернативного варианта конструкции, структуры, функции, внедрения и/или практической реализации элемента или отличительного признака без добавленной буквы. Аналогично, метка элемента с добавленной буквой может быть использована для обозначения подэлемента основного элемента. Например, элемент "12" может содержать подэлементы "12a" и "12b".

Различные аспекты имеющихся устройств и систем могут быть проиллюстрированы путем описания компонентов, которые связаны один с другим, прикреплены друг к другу или соединены между собой. В контексте данного документа термины "связаны между собой", "прикреплены друг к другу" и/или "соединены между собой" используются для обозначения либо прямого соединения между двумя компонентами либо, где это уместно, непрямого соединения между двумя элементами через переходные, или промежуточные компоненты. Напротив, ссылка на компонент в качестве "связанного напрямую", "прикрепленного напрямую" и/или "соединенного напрямую" с другим компонентом означает отсутствие переходных элементов. Кроме того, в контексте данного документа термины "соединение", "соединенный" и подобные термины не обязательно подразумевают прямой контакт между двумя или более элементами.

Различные аспекты имеющихся устройств, систем и способов могут быть продемонстрированы со ссылкой на один или более иллюстративных вариантов реализации. В контексте данного документа термин "иллюстративный" означает "служащий в качестве примера, экземпляра или иллюстрации" и не всегда подлежит толкованию в качестве предпочтительного или преимущественного варианта по сравнению с другими раскрытыми здесь вариантами реализации.

Если не указано иное, все использованные здесь технические и научные термины имеют такой же смысл, как в обычном толковании их специалистом средней квалификации в области техники, к которой относится раскрытое здесь изобретение. Хотя в практическом осуществлении раскрытого здесь изобретения может быть использован ряд способов и материалов, аналогичных или эквивалентных описанным в данном документе, здесь описаны предпочтительные материалы и способы.

Настоящее изобретение относится к системам обработки текучей среды, в которых текучую среду - такую, как раствор и/или суспензию - барботируют газом, и далее полученный выпускной газ должен быть отфильтрован. Настоящее изобретение относится также к системам фильтрации, которые могут быть использованы в качестве составной части систем обработки текучей среды, и к способам для использования указанных выше систем. Системы обработки текучей среды могут содержать биореакторы или ферментеры для культивирования клеток или микроорганизмов. Примером, не подразумевающим ограничений, может служить использование заявленных здесь систем для культивирования бактерий, грибков, водорослей, растительных и животных клеток, представителей простейших, круглых червей и т.п. Заявленные здесь системы выполнены с возможностью размещения клеток и микроорганизмов, являющихся аэробными или анаэробными и адгезивными либо неадгезивными. Системы могут быть использованы также в связи с созданием и/или обработкой растворов и/или суспензий, не являющимися биологическими процессами, но тем не менее включающими в себя барботирование и фильтрацию газа. Например, системы могут быть использованы в производстве питательной среды, химических веществ, пищевых продуктов, медицинских препаратов, напитков и других жидких продуктов, для которых требуется барботирование с газом.

Заявленные здесь системы могут быть сконструированы таким образом, что большинство компонентов системы, контактирующих с обрабатываемым материалом, выбрасывают после одиночного использования. В результате, заявленные здесь системы по существу не требуют очистки и стерилизации, необходимых в традиционных системах перемешивания и обработки, выполненных из нержавеющей стали. Данный отличительный признак обеспечивает также возможность непрерывного поддержания стерильности при повторяющейся обработке множества комплектов. С учетом вышеизложенного и того факта, что заявленные здесь системы являются легко масштабируемыми, относительно низкозатратными и простыми в эксплуатации, заявленные системы могут быть использованы в различных промышленных и исследовательских объектах, на которых для такой обработки ранее привлекали третьи лица.

На фигуре 1 изображен иллюстративный вариант реализации заявленной системы 10 обработки текучей среды, включающей в себя отличительные признаки настоящего изобретения. Система 10 обработки текучей среды содержит жесткий опорный корпус 12, являющийся границей камеры 14. Опорный корпус 12 может быть переделан под любые требуемые габариты. Например, имеется возможность изменения габаритов опорного корпуса 12 так, чтобы камера 14 могла вмещать объем менее 50 литров, более 5000 литров или объем между этими значениями. Опорный корпус 12 обычно изготавливают из металла (например, нержавеющей стали), но он может быть изготовлен также из других материалов, способных выдерживать прикладываемые нагрузки согласно настоящему изобретению. В случае необходимости опорный корпус 12 может быть заключен в оболочку для обеспечения возможности перекачивать через него нагретую или охлажденную текучую среду с целью регулировки температуры текучей среды, находящейся внутри камеры 14 опорного корпуса 12, как описано ниже.

Внутри опорного корпуса 12 расположен контейнер 16, являющийся границей отсека 18. В иллюстративном варианте реализации контейнер 16 содержит эластичный резервуар. Контейнер 16 может быть изготовлен из эластичного водонепроницаемого материала, такого как полиэтилен с низкой плотностью или другие полимерные листы или пленки, имеющие толщину в пределах приблизительно от 0,1 мм до 5 мм при более общепринятых значениях приблизительно от 0,2 мм до 2 мм. Можно использовать и другие значения толщины. Материал может быть однослойным или содержать два или более слоев, которые либо герметично соединены между собой, либо разделены для образования контейнера с двойной стенкой. Если слои герметично соединены между собой, материал может представлять собой ламинированный или экструдированный материал. Ламинированный материал содержит два или более раздельно сформованных слоев, которые затем скреплены между собой посредством клея.

В одном варианте реализации контейнер 16 представляет собой двухмерный подушкообразный резервуар, в котором два листа материала расположены с наложением друг на друга, и два листа соединены между собой по своим наружным периметрам для образования отсека 18. В альтернативном варианте исполнения одиночный лист материала может быть сфальцован и скреплен швами по всему периметру для образования внутреннего отсека. В другом варианте реализации контейнер 16 может быть сформирован путем непрерывной трубчатой экструзии полимерного материала, обрезаемого до требуемой длины и герметично скрепляемого швами на концах. В некоторых других вариантах реализации контейнер 16 может содержать трехмерный резервуар, который имеет не только кольцеобразную боковую стенку, но также двухмерную верхнюю концевую стенку и двухмерную нижнюю концевую стенку.

Следует иметь в виду, что контейнер 16 может быть изготовлен с практически любыми требуемыми габаритами, формой и конфигурацией. Например, контейнер 16 может быть сформован с отсеком объемом 10 литров, 30 литров, 100 литров, 250 литров, 500 литров, 750 литров, 1000 литров, 1500 литров, 3000 литров, 5000 литров, 10000 литров или другими требуемыми объемами. Габариты отсека могут также находиться в диапазоне между любыми двумя из указанных выше объемов. Хотя в рассмотренном выше варианте реализации контейнер 16 имеет гибкую подушкообразную конфигурацию, следует иметь в виду, что в альтернативных вариантах реализации контейнер 16 может представлять собой складной контейнер любой формы или полужесткий контейнер. В некоторых вариантах реализации контейнер 16 может представлять собой жесткий контейнер, например, состоящий из металла, формованного пластика или композитного материала. В данном варианте реализации опорный корпус 12 можно упразднить, поскольку контейнер 16 является самоподдерживающимся.

Отверстия 20 могут быть связаны с контейнером 16 так, чтобы сообщаться с отсеком 18. Возможно использование любого требуемого количества проходов 20, и они могут быть расположены на контейнере 16 в любых местах. Проходы 20 могут иметь одну и ту же или разные конфигурации и могут быть использованы для множества различных целей. Например, проходы 20 могут быть связаны с каналами текучей среды для подачи питательных сред, культур клеток и/или других компонентов в контейнер 16 и из него. Проходы 20 могут быть использованы также для присоединения детекторов к контейнеру 16. Например, при использовании контейнера 16 в качестве биореактора для выращивания клеток или микроорганизмов возможно использование проходов 20 для присоединения детекторов и датчиков - таких, как детекторы температуры, детекторы pH, детекторы растворенного кислорода, датчики давления и т.п. Примеры проходов 20 и возможностей присоединения к ним различных детекторов и каналов раскрыты в патенте США № 2006-0270036, опубликованном 30 ноября 2006 года, и в патенте США № 2006-0240546, опубликованном 26 октября 2006 года, которые включены в данный документ посредством конкретной ссылки. Проходы 20 могут быть использованы также для соединения контейнера 16 со вторичными контейнерами и с другими требуемыми элементами оборудования.

В варианте реализации настоящего изобретения предусмотрены средства для доставки газа внутрь нижнего конца контейнера 16. В качестве примера, не подразумевающего ограничений, барботер 22 может быть либо смонтирован на нижнем конце контейнера 16, либо прикреплен к нему для доставки газа в текучую среду 24, находящуюся внутри контейнера 16. В настоящем варианте реализации текучая среда 24 представляет собой культуру, включающую в себя клетки или микроорганизмы. Однако в других вариантах реализации текучая среда 24 может включать в себя другие растворы, суспензию или жидкости, как описано в данном документе. Специалистам средней квалификации в данной области понятно, что обычно при выращивании клеток или микроорганизмов внутри контейнера 16 требуются различные газы. Газ обычно представляет собой воздух в виде избирательной комбинации кислорода, двуокиси углерода и/или азота. Однако допускается также использование других газов. Добавление этих газов может быть использовано для регулирования содержания растворенного кислорода и CO2 и для регулировки кислотности pH раствора культуры. В зависимости от прикладного режима возможно также другое применение барботирования с газом. Газовая магистраль 26 проходит от источника 28 газа к барботеру 22 для доставки требуемого газа к барботеру 22.

Барботер 22 может иметь множество различных конфигураций. Например, барботер 22 может содержать проницаемую мембрану или фриттованную конструкцию, выполненную из металла, пластика или других материалов, через которые осуществляется дозированная подача газа в виде миниатюрных пузырьков внутрь контейнера 16. Чем меньше пузырьки, тем выше может быть степень поглощения газа в текучей среде. В других вариантах реализации барботером 22 может являться просто трубка, проход или отверстие другого типа, которое выполнено в контейнере 16 или соединено с ним и через которое газ проходит внутрь отсека 18. Примеры барботеров и возможностей их использования в настоящем изобретении раскрыты в публикациях патентов №№ 2006-0270036 и 2006-0240546, которые включены в данный документ посредством ссылки. Допускается также использование других общепринятых барботеров.

В варианте реализации настоящего изобретения предусмотрены средства для перемешивания текучей среды 24, содержащейся внутри контейнера 16. В качестве примера, не подразумевающего ограничений, внутри отсека 18 располагается крыльчатка 30 или другой перемешивающий элемент. Крыльчатка 30 приводится во вращение приводным валом, выступающим внутрь контейнера 16 через динамический уплотнитель 34. При этом приведение приводного вала 32 во вращение извне облегчает вращение крыльчатки 30, перемешивающей текучую среду 24 внутри контейнера 16.

В другом варианте реализации приводной вал 32 может быть введен внутрь контейнера 16 через гибкую трубу, один конец которой соединен с возможностью поворота с контейнером 16, а противоположный второй конец присоединен к крыльчатке 30. Приводной вал 32 проходит через гибкую трубу и разъемно соединяется с крыльчаткой 30 таким образом, что приводной вал может приводить во вращение крыльчатку 30 без прямого контакта с текучей средой 24. Примеры такой перемешивающей системы раскрыты в патенте США № 7384783, выданном 10 июня 2008 года, и в патенте США № 7682067, выданном 23 марта 2010 года, которые включены в данный документ посредством конкретной ссылки. В другом альтернативном варианте реализации приводной вал 32 может быть выполнен с возможностью повторяющегося подъема и опускания перемешивающего элемента, находящегося внутри контейнера 16 для перемешивания текучей среды. В ином варианте исполнения магнитный мешальник или крыльчатка могут быть расположены внутри отсека 18 контейнера 16 и приводиться во вращение магнитным смесителем, расположенным снаружи контейнера 16. В некоторых других вариантах реализации мешальник, лопатка или подобные элементы, выступающие внутрь отсека 18 контейнера 16, могут путем вращения вокруг оси, по спирали, вибрирования или другим способом перемещаться для перемешивания текучей среды 24. Кроме того, перемешивание может быть осуществлено путем циркуляции текучей среды через отсек 18 так, как при использовании перистальтического насоса для перемещения текучей среды внутрь отсека 18 и наружу из него по трубе, противолежащие концы которой герметично присоединены к контейнеру 16. Для получения требуемого перемешивания возможно также пропускание пузырьков газа через текучую среду. Наконец, возможно приведение в движение опорного корпуса 12 и контейнера 16 путем вращения вокруг оси, раскачивания, свободного вращения или другим способом так, чтобы перемешивать текучую среду внутри контейнера 16. Допускается также использование других традиционных методик перемешивания. Конкретные примеры способов введения смесителя внутрь эластичного резервуара - такого, как контейнер 16 - раскрыты в патенте США № 7384783, выданном 10 июня 2008 года, в патенте США № 7682067, выданном 23 марта 2010 года, и в заявке на патент № 2006-0196501, зарегистрированной 7 сентября 2006 года, которые включены в данный документ посредством конкретной ссылки.

С контейнером 16 соединен датчик 33 давления, используемый для определения давления газа внутри отсека 18. В частности, в процессе работы образуется свободное пространство 25 над текучей средой 24. Датчик 33 давления устанавливают таким образом, чтобы он располагался внутри свободного пространства 25 или иным способом сообщался с ним для определения давления в нем. Следует понимать, что допускается использование любого традиционного датчика давления. Датчик 33 давления может быть соединен (по проводам или беспроводным способом) с передатчиком 35 для передачи считанных значений от датчика 33 давления к компьютерному процессору 190. Передатчик 35 может передавать считанные значения компьютерному процессору 190 в беспроводном режиме или, в ином варианте, датчик 33 давления может быть соединен с компьютерным процессором 190 по проводам. Функционирование датчика 33 давления и компьютерного процессора 190 подробнее рассмотрено ниже.

Хотя это не является обязательным, в варианте реализации настоящего изобретения конденсаторная система 36 соединена с контейнером 16 для конденсации влаги, которая выводится из контейнера 16 с отходящим газом. В целом, конденсаторная система 36 содержит конденсатор 38, конденсаторный резервуар 40, охладитель 42 и насос 44. В частности, конденсаторный резервуар 40 представляет собой двухмерный или трехмерный эластичный резервуар, изготовленный из одного или более листов полимерной пленки - такой, как материалы, описанные выше в отношении контейнера 16. Конденсаторный резервуар 40 имеет впускной конец 46 и противоположный выпускной конец 47. Впускной конец 46 сообщается по текучей среде с отсеком 18 контейнера 16 так, как при прямом соединении с верхним концом контейнера 16 или, как показано, посредством газовой магистрали 48, проходящей от верхнего конца контейнера 16 к впускному концу 46. Газовая магистраль 48, как и все другие каналы подачи газа и текучей среды, описанные в данном документе, может представлять собой гибкий трубопровод, трубу из пленки, жесткий трубопровод или трубопровод другого типа. Между впускным концом 46 и выпускным концом 47 конденсаторного резервуара 40 выполнен улавливатель 50, обычно имеющий U-образную форму. Как описано ниже, сконденсированная внутри конденсаторного резервуара 40 влага скапливается в улавливателе 50.

Канал 52 подачи текучей среды имеет первый конец, соединенный с уловителем 50, и противоположный второй конец присоединенный либо к контейнеру 16, либо к отдельному резервуару для текучей среды. При этом канал 52 подачи текучей среды может быть использован либо для возврата сконденсированной влаги обратно в контейнер 16, либо для сбора сконденсированной влаги внутри резервуара для текучей среды с целью последующего использования или выбрасывания. В зависимости от расположения и конфигурации конденсаторного резервуара 40 сконденсированная влага может либо свободно протекать по каналу 52 подачи текучей среды под действием силы тяжести, либо может быть перекачана по каналу 52 подачи текучей среды, как, например при присоединенном к каналу 52 подачи текучей среды перистальтическом насосе. В другом альтернативном варианте реализации второй конец канала 52 подачи текучей среды может быть присоединен к газовой магистрали 48 или к впускному концу конденсаторного резервуара 40 так, чтобы доставленная туда текучая среда далее стекала вниз в контейнер 16.

Конденсатор 38 содержит пару панелей 54А и 54В, каждая из которых является границей проходящего через них пути подачи текучей среды. Каждая панель 54 содержит впускной узел, сообщающийся с путем подачи текучей среды и соединенный с каналом 56 подачи текучей среды, и выпускной узел, сообщающийся с путем подачи текучей среды и соединенный с каналом 58 подачи текучей среды. Противоположные концы каналов 56 и 58 подачи текучей среды сообщаются с охладителем 42. В частности, текучая среда охлаждается охладителем 42 и далее перекачивается насосом 44 по каналу 56 подачи текучей среды, по пути подачи текучей среды внутри панели 54 и далее обратно к охладителю 42 по каналу 58 подачи текучей среды, причем процесс далее повторяется. Панели 54 обычно изготавливают из металла, например, алюминия или из какого-либо другого материала с высокой тепловой проводимостью. При этом проход охлажденной текучей среды сквозь панели 54 вызывает охлаждение панелей 54. Панели 54 имеют по существу плоскую внутреннюю поверхность 60, которая расположена прямо напротив противолежащих боковых поверхностей конденсаторного резервуара 40. Соответственно, по мере прохождения влажного газа через конденсаторный резервуар 40 влажный газ охлаждается путем передачи тепла с помощью панелей 54 таким образом, что влага внутри влажного газа конденсируется в жидкость, скапливающуюся в уловителе 50, как описано выше. Конкретные примеры каждого из компонентов конденсаторной системы 36, способы соединения конденсаторного резервуара 40 с контейнером 16, способы возврата жидкости из сконденсированной влаги в контейнер 16 и альтернативные варианты реализации конденсаторных систем, которые могут быть использованы в настоящем изобретении, раскрыты в патенте США № 8455242, выданном 4 июня 2014 года, и в заявке на патент США № 14/588063, зарегистрированной 31 декабря 2014 года, которые включены в данный документ посредством конкретной ссылки. Допускается также использование других общепринятых конденсаторных систем.

В отношении альтернативных вариантов реализации следует понимать, что конденсаторная система 36 может представлять собой любую традиционную конденсаторную систему, которая может быть использована для конденсации влаги из газа. Такие традиционные системы обычно не содержат конденсаторный резервуар 40, но часто имеют жесткие или полужесткие трубопроводы, по которым проходит газ и которые расположены внутри источника охлаждения или непосредственно рядом с ним.

С учетом вышеизложенного текучая среда 24 во время работы дозированно вводится внутрь отсека 18 контейнера 16. Как описано выше, текучая среда 24 может включать в себя культуру клеток или микроорганизмов вместе с питательными средами, биогенными материалами или другими требуемыми компонентами либо (в иных вариантах исполнения) текучие среды других типов, требующие обработки. Если текучая среда должна оставаться стерильной, контейнер 16 и, в частности, его отсек 18 перед использованием стерилизуют, например посредством облучения. Газовые пузырьки 23 пропускаются внутрь текучей среды 24 через барботер 22. Одновременно крыльчатка 30 или какой-либо другой перемешивающий элемент действует путем перемешивания текучей среды 24 и обычно поддерживает ее по существу однородной. Пузырьки 23 газа проходят через текучую среду 24, выполняя массовый перенос вместе с ней, и далее скапливаются внутри свободного пространства 25, расположенного на верхнем конце контейнера 16. По мере нарастания давления газа барботированный влажный газ перемещается внутрь конденсаторного резервуара 40 по газовой магистрали 48. Влага внутри влажного газа конденсируется конденсатором 36 и возвращается в контейнер 16 или доставляется в какой-либо другой резервуар для текучей среды, как описано выше.

Газ, теперь лишенный влаги, выводится через выпускной конец 47 конденсаторного резервуара 40 и перемещается во впускной проход 64А узла 66А фильтрации. Конденсаторный резервуар 40 может быть непосредственно соединен с узлом 66А фильтрации, как, например, как при прямом соединении между собой проходов, расположенных на конденсаторном резервуаре 40, и узла 66А фильтрации, либо они могут быть связаны между собой по текучей среде посредством проходящей между ними газовой магистрали 68, как изображено здесь. В других вариантах реализации конденсаторная система 36 может быть упразднена, и при этом узел66А фильтрации соединяется с контейнером 16 либо напрямую, либо по газовой магистрали.

В иллюстративном варианте реализации узел 66А фильтрации представляет собой кожух 70А, являющийся границей отсека 72. Внутри отсека 72 располагается фильтр 74А. Газ из газовой магистрали 68 поступает в отсек 72 через впускной проход 64А, проходит через фильтр 74А и далее выходит через выпускной проход 65А. При этом весь газ, проходящий через узел 66А фильтрации, проходит через фильтр 74А. В варианте реализации фильтр 74А может представлять собой кассетный фильтр, и при этом кожух 70А представляет собой жесткий (например, металлический) корпус, в котором может быть разъемно установлен кассетный фильтр. В альтернативном варианте реализации узел 66А фильтрации может содержать капсульный фильтр, причем фильтр 74А стационарно заключен внутри жесткого наружного кожуха, например, кожуха из полимерного материала.

Фильтр 74А обычно изготовлен из пористого материала, сквозь который может проходить газ, но не могут проходить нежелательные загрязнители вещества - такие, как бактерии и микроорганизмы. Пористый материал обычно представляет собой гидрофобный материал, способствующий отталкиванию жидкости. Например, фильтр 74A может быть изготовлен из поливинилиденфторида (ПВДФ). Допускается также использование других материалов. При использовании системы в качестве биореактора или ферментера, как правило, требуется функционирование фильтра 74А в качестве стерилизующего фильтра, обычно имеющего при этом поры размером не более 0,22 микрометра (мкм). "Размером поры" является по определению самая крупная из пор в материале, через которую может проходить частица. Обычно фильтр 74А имеет поры размером в диапазоне между 0,22 мкм и 0,18 мкм. Однако в режимах с предварительной фильтрацией или без стерилизации фильтр 74А может иметь поры большего размера - например, в диапазоне между 0,3 мкм и 1,0 мкм. В некоторых других вариантах применения размер поры может превышать 1,0 мкм. Примером фильтра 74A является гидрофобный кассетный фильтр DURAPORE 0,22 мкм производства Millipore. Другим примером является кассетный фильтр PUREFLO UE, выпускаемый ZenPure.

На фиг. 2 изображен узел 66В фильтрации, который является по альтернативным вариантом узла 66А фильтрации и может быть использован вместо него. Узел 66В фильтрации представляет собой кожух 70В, имеющий впускной проход 64В, смонтированный на одном конце, и выпускной проход 65В, смонтированный на противоположном конце. Кожух 70В содержит эластичный складной резервуар, состоящий из одного или более листов полимерного материала - такого, как полимерная пленка. Кожух 70B может состоять из таких же материалов и изготавливаться с помощью таких же методов производства, какие описаны выше в отношении контейнера 16. В показанном варианте реализации кожух 70B представляет собой подушкообразный резервуар, изготовленный из двух наложенных один на другой листов полимерной пленки, скрепленных между собой швами вдоль кромок по периметру. В некоторых вариантах применения узел 66 фильтрации, конденсаторный резервуар 40, контейнер 16 и газовые магистрали, проходящие между ними, могут быть перед использованием стерилизованы.

Как показано на фиг. 3, кожух 70B имеет внутреннюю поверхность 96 и противоположную наружную поверхность 98. Внутренняя поверхность 96 является границей отсека 100. Кожух 70B имеет первый конец 101, в котором выполнено впускное отверстие 102. Впускное отверстие 102 выполнено с возможностью сообщения со впускным проходом 64B. Кожух 70B имеет также противоположный второй конец 103, в котором выполнено выпускное отверстие 104. Выпускное отверстие 104 выполнено с возможностью сообщения с выпускным проходом 65B.

Как показано на фиг. 4, впускной проход 64В содержит трубчатый соединительный элемент 108, являющийся границей проходящего через него проходного отверстия 109. Кольцевой соединительный фланец 110 охватывает по окружности соединительный элемент 108 и по радиусу выступает наружу от него. Соединительный фланец 110 имеет концевую поверхность 106 (см. фиг. 3) с установленной на ней кольцевой заглушкой 107, например, уплотнительным кольцом. Соединительный элемент 108 впускного прохода 64В может быть прикреплен к кожуху 70В путем вставки внутрь впускного отверстия 102 и присоединения сваркой к кожуху 70В таким образом, что соединительный фланец 110 выступает наружу. При этом проходное отверстие 109 сообщается с отсеком 100 кожуха 70В. На выпускном конце 47 конденсаторного резервуара 40 может быть установлен проход, идентичный впускному проходу 64В. Герметичное соединение между конденсаторным резервуаром 40 и узлом 66В фильтрации может быть обеспечено в этом случае путем простого зажатия соединительных фланцев между собой, например, посредством трехзажимного соединения.

На фиг. 4 показано также, что выпускной проход 65В содержит трубчатый соединительный элемент 114, имеющий внутреннюю поверхность 116 и противоположную наружную поверхность 118, проходящие между первым концом 120 и противоположным вторым концом 122. На внутренней поверхности 116 на первом конце 120 выполнен соединитель. В показанном варианте реализации соединитель содержит пару противолежащих гнезд 124 байонетного крепления (см. фиг. 3), сформованных на первом конце 120 для создания половины байонетного соединителя. Внутренняя поверхность 116 является границей проходного отверстия 126, которое проходит сквозь выпускной проход 65В и которое может иметь такую же конфигурацию и такие же размеры, как проходное отверстие 109 впускного прохода 64В. Соединительный фланец 128 охватывает по окружности второй конец 122 соединительного элемента 114 и по радиусу выступает от него наружу. На концевой поверхности 131 фланца установлена кольцевая заглушка 129. Во время соединения первый конец 120 соединительного элемента 114 выпускного прохода 65В может быть вставлен внутрь выпускного отверстия 104 и присоединен сваркой к кожуху 70В таким образом, что фланец 128 выступает наружу.

Внутри кожуха 70В расположен фильтр 74В, соединенный с выпускным проходом 65В. Как показано на фиг. 3 и 4, фильтр 74В содержит тело 132 фильтра, имеющее внутреннюю поверхность 134 и наружную поверхность 136, проходящие между первым концом 138 и противоположным вторым концом 140. Тело 132 фильтра содержит трубчатую боковую стенку 142, проходящую между противолежащими концами 138 и 140, и основание 144, расположенное на втором конце 140. При этом внутренняя поверхность 134 является границей глухого канала 146, который проходит по центру по всей длине тела 132 фильтра, но блокируется на втором конце 140 посредством основания 144. От первого конца 138 тела 132 фильтра выступает вверх трубчатая горловина 148. Две кольцевые канавки 150A и 150B охватывают по окружности наружную поверхность горловины 148 и выполнены с возможностью вставления в них соответствующих кольцевых заглушек 152A и 152B. Кроме того, ниже канавок 150A и 150B располагается пара противолежащих штырей 154 байонетного крепления, выступающих наружу от внешней поверхности горловины 148. Отверстие 156 проходит сквозь горловину 148 и сообщается с каналом 146. Тело 132 фильтра может быть изготовлен из тех же материалов и обладать такими свойствами, включая размер пор, какие описаны выше в отношении фильтра 74А.

Во время сборки заглушки 152 вставляют внутрь кольцевых канавок 150, после чего горловину 148 фильтра 74В соединяют с выпускным проходом посредством байонетных штырей 154, вставляемых в байонетные гнезда 124 и поворачиваемых внутри них. В данной конфигурации фильтр 74В надежно прикреплен к выпускному проходу 65В с помощью заглушек 152, образующих газонепроницаемое уплотнение между горловиной 148 и внутренней поверхностью 116 выпускного прохода 65В. Далее, фильтр 74В перемещается по направляющим внутри кожуха 70В таким образом, что выпускной проход 65В частично заходит внутрь кожуха 70В. При этом образуется газонепроницаемое уплотнение между кожухом 70В и выпускным проходом 65В, как, например, при присоединении сваркой кожуха 70В к наружной поверхности 118 соединительного элемента 114.

Во время работы, как подробнее описано ниже, газ из конденсаторного резервуара 40 или напрямую из контейнера 16 поступает в узел 66В фильтрации через впускной проход 64В, но выходить из узла 66В фильтрации может только путем прохождения через тело 132 фильтра с перемещением вдоль канала 146 и последующим выходом через выпускной проход 65В. При этом фильтр 74В стерилизует или в ином варианте отфильтровывает весь газ, выходящий из узла 66В фильтрации. Фильтр 74В выполняет также функции стерилизующего фильтра, предотвращающего попадание в отсек узла 66В фильтрации загрязнителей из наружной среды, которые далее могли бы потенциально вступить в контакт с текучей средой 24 внутри контейнера 16.

Узел 66В фильтрации выполнен с возможностью фильтрации газа с большим значением расхода. В частности, по мере поступления газа в узел 66В фильтрации эластичный кожух 70В расширяется до конфигурации, показанной на фиг. 3. В расширенной конфигурации кожух 70В расположен на расстоянии от наружной поверхности 136 тела 132 фильтра по длине тела 132 фильтра. При этом газ может свободно поступать и проходить через тело 132 фильтра со всех сторон и по всей длине тела 132 фильтра, благодаря чему оптимизируется использование тела 132 фильтра и доводится до максимума расход газа через него. В одном варианте реализации величина D кольцевого зазора между наружной поверхностью 136 тела 132 фильтра и внутренней поверхностью кожуха 70В находится в диапазоне приблизительно от 0,15 см до 3 см при более распространенных значениях приблизительно от 0,2 см до 1 см. В некоторых вариантах реализации величина D зазора может превышать 1 см или 2 см. Допускается также использование других размеров. В одном варианте реализации тело 132 фильтра имеет максимальный поперечный диаметр в диапазоне приблизительно между 5 см и 10 см. Допускается также использование других размеров. Кроме того, зазор величиной D обычно проходит по меньшей мере на 80% и в более распространенных случаях по меньшей мере на 90%, 95% или 100% длины тела 132 фильтра. Узел 66В фильтрации может также обеспечивать высокое значение расхода газа потому, что проходные отверстия впускного прохода 64В и выпускного прохода 65В могут быть сконструированы с удивительно большим диаметром - например, превышающим 3 см, 4 см, 5 см или 6 см. Кроме того, как описано ниже, узел 66В фильтрации может быть выполнен с возможностью одновременной работы с множеством фильтров 74В, параллельно сообщающихся с потоком газа.

Заявленная здесь система 10 обработки текучей среды в зависимости от ее размера может обычно работать при значениях расхода газа выше 200 или 600 стандартных литров в минуту (л./мин) и в зависимости от ее размера предположительно может работать с величиной расхода газа выше 2000, 5000 или 10000 л./мин. Конечно, система может работать также и при более низких значениях расхода. Выражаясь в других терминах, в некоторых вариантах реализации система обычно работает с расходом газа приблизительно от 0,001 до 2,5 объемов сосуда в минуту (в привязке к объему контейнера 16) при более распространенных значениях приблизительно от 0,1 до 1,0 объема сосуда. Допускается также использование других значений расходов.

В альтернативном варианте реализации фильтр и выпускной проход могут быть выполнены за одно целое. Например, на фиг. 3А показан фильтр 74С. Схожие элементы, в фильтре 74С и ранее рассмотренном фильтре 74В обозначены одинаковыми ссылочными символами. Фильтр 74С содержит тело 132 фильтра, имеет такую же структуру, состав элементов и свойства как было указано выше. Однако вместо горловины 148, установленной на первом конце 138, фильтр 74С содержит выпускной проход 65С, стационарно прикрепленный к первому концу 138 тела 132 фильтра таким способом, как литье, приклеивание, сварка и т.п. В этом случае не требуется отдельное уплотнение между выпускным проходом 65С и телом 132 фильтра.

Выпускной проход 65С содержит соединительный элемент 160, имеющий внутреннюю поверхность 162 и противоположную наружную поверхность 164, проходящие между первым концом 166 и противоположным вторым концом 168. Второй конец 168 прикреплен к телу 132 фильтра, как описано выше. Фланец 170 охватывает первый конец 166 по окружности и выступает от него наружу. Внутренняя поверхность 162 является границей проходного отверстия 172, проходящего сквозь нее и сообщающегося с каналом 146 тела 132 фильтра. Тело 132 фильтра вставлено внутрь кожуха 70В, а наружная поверхность 164 выпускного прохода 65С заведена внутрь выпускного отверстия 104 кожуха 70В. Наружная поверхность 164 герметично присоединена к кожуху 70В, как, например, при соединении сваркой, для образования газонепроницаемого уплотнения. Выпускной проход 164 обычно состоит из непористого полимерного материала, в то время как тело 132 фильтра состоит из пористого материала, как описано выше.

В другом варианте реализации предусмотрено, чтобы выпускной проход 65С можно было упразднить и кожух 70В можно было присоединить сваркой или другим способом прикрепить напрямую к первому концу 138 тела 132 фильтра. Дополнительные сведения об узле 66В фильтрации, относящиеся к нему альтернативные варианты реализации и способы присоединения узла 66В фильтрации к конденсаторному резервуару 40 и контейнеру 16 раскрыты в заявке на патент США № 14/587976, зарегистрированной 31 декабря 2014 года, которая включена в данный документ посредством конкретной ссылки.

На фиг. 4 показана также нагревательная оболочка 198, которая может быть расположена на кожухе 70А (см. фиг. 2) или кожухе 70В. Нагревательная оболочка 198 содержит изолирующую прокладку 200, которая может быть смотана в цилиндрическую петлю и удерживаться в требуемой конфигурации посредством стропов 202, охватывающих по окружности наружную часть прокладки 200. Внутри прокладки 200 или на ее внутренней поверхности располагается электрический нагревательный элемент 204 - такой, как нагревательная лента или аналогичный элемент. Либо с прокладкой 200, либо со стропами 202 может быть соединено подвесное крепление 206, выступающее над верхним концом прокладки 200. Во время работы нагревательную оболочку 198 обматывают вокруг соответствующего кожуха 70А, 70В. Оболочку 198 рассчитывают, однако, таким образом, чтобы кожух 70В имел возможность по-прежнему растягиваться для обеспечения требуемого зазора между фильтром 74В и кожухом 70В, но также выполняют обычно с возможностью того, чтобы расположить кожух 70А, 70В вплотную к внутренней поверхности нагревательной оболочки 198 для обеспечения эффективной передачи тепла между ними. Влага, выходящая из конденсаторной системы 36 и поступающая внутрь узла 66 фильтрации, скапливается в фильтрах 74 и в итоге приводит к засорению фильтров. При активизации электрического нагревательного элемента 204 нагревательная оболочка 198 способствует нагреву и испарению сконденсированной жидкости в фильтрах 74 так, что она может проходить через фильтры 74 и выходить из них, в результате чего продлевается активный срок службы фильтров 74. Следует заметить, однако, что нагревательная оболочка 198 не является обязательной для активизации фильтров или подачи вакуума, как предлагается в данном документе, и что нагревательная оболочка 198 может быть при желании упразднена.

Вернемся к фиг. 1: передаточная линия 180 имеет первый конец 181, соединенный с выпускным проходом 65 (то есть, выпускным проходом 65А или 65В) или узлом 66 фильтрации (то есть, узлом 66А фильтрации или 66В), и противоположный второй конец 183, соединенный с вакуумным насосом 185. Передаточная линия 180 может представлять собой гибкий трубопровод, жесткий трубопровод, вакуумный шланг или проводящий элемент другого типа, способный работать под отрицательным давлением без полного разрушения. Во время работы приводится в действие вакуумный насос 185, создающий частичный вакуум или отрицательное давление внутри передаточной линии 180. Частичный вакуум/отрицательное давление воздействует на выпускной проход 65 узла 66 фильтрации, функционирование которого способствует откачке отходящего газа через фильтр 74. Подаваемое отрицательное давление обычно является меньшим (то есть, более отрицательным), чем 0 кПа, при более распространенных значениях ниже -0,5, -1, -5 или -10 кПа. Максимальное отрицательное давление обычно превышает (то есть, является более положительным) -100 кПа при более распространенных значениях выше -80, -50, -30 или -20 кПа. То есть, подаваемое отрицательное давление обычно находится в диапазоне между -0,5 кПа и -80 кПа при более распространенных значениях между -0,5 кПа и -50 кПа или между -0,5 кПа и -20 кПа. Допускается также использование других значений. Аналогично, перепад давления на концах фильтра 74 между впускным проходом 64 и выпускным проходом 65 обычно находится в диапазоне между 0,5 кПа и 80 кПа при более распространенных значениях между 0,5 кПа и 50 кПа или между 0,5 кПа и 20 кПа либо между 0,5 кПа и 10 кПа. И в этом случае допускается также использование других значений.

При подаче частичного вакуума или отрицательного давления в выпускной проход 65 узла 66 фильтрации был выявлен ряд получаемых преимуществ. Например, вследствие относительно малого размера пор фильтра 74 имеет место существенная потеря давления по мере прохождения газа через фильтр 74. Это может, однако, вызывать проблемы при наличии необходимости барботировать газ при более высоком значении расхода потока через текучую среду 24. То есть, фильтр 74 ограничивает поток газа через узел 74 фильтрации. Чтобы обеспечить поток газа, проходящего через фильтр 74, в соответствии с потоком газа, барботируемого внутрь текучей среды 24, согласно одному из вариантов увеличивают давление газа на стороне вверх по потоку от фильтра 74 с тем, чтобы ускорить принудительный пропуск газа через фильтр 74. Однако, если кожух 70В, конденсаторный резервуар 40 и/или контейнер 16 состоят из полимерной пленки, они обычно выполнены с возможностью работы при внутреннем давлении газа ниже 10 кПа и, как правило, в диапазоне между 0,1 кПа и 8 кПа при более распространенных диапазонах между 0,5 кПа и 5 кПа или между 0,5 кПа и 2 кПа. Следует заметить, что кожух 70В, конденсаторный резервуар 40 и/или контейнер 16 выполнены с возможностью работы при некотором положительном давлении так, чтобы оставаться в расширенном состоянии. При давлении газа выше 50 кПа или при более распространенном значении 60 кПа или 70 кПа полимерная пленка и/или выполненные для ее скрепления швы могут разрываться, что позволяет загрязнителям поступать в стерильное окружение и в итоге загрязнять текучую среду 24. Соответственно, если кожух 70, конденсатор 40 и/или контейнер 16 состоят из полимерной пленки или имеют по-иному выполненную легковесную конструкцию, безопасные условия эксплуатации могут предотвратить любое существенное повышение давления газа вверх по потоку от фильтра 74.

Кожух 70, конденсаторный резервуар 40 и контейнер 16 могут быть выполнены в виде жестких конструкций, безопасно выдерживающих повышенные давления газа. Однако в некоторых случаях возможно получение существенных преимуществ от использования кожуха 70, конденсаторного резервуара 40 и/или контейнера 16, когда они изготовлены из полимерной пленки. Например, если кожух 90, конденсаторный резервуар 40 и/или контейнер 16 выполнены из полимерной пленки, они более просты в изготовлении и существенно дешевле своих жестких аналогов, что означает снижение затрат. Кроме того, поскольку кожух 70, конденсаторный резервуар 40 и/или контейнер 16 относительно дешевы в изготовлении, их можно выбрасывать после одного использования. Вследствие этого не требуется очистка или стерилизация между загрузками материала и снижается риск загрязнения текучей среды технологического процесса.

Альтернативой повышению давления газа вверх по потоку от фильтра 74 является связывание по текучей среде множества узлов 66 фильтрации параллельно конденсаторной системе 36 так, чтобы узлы 66 фильтрации могли поддерживать расход потока газа при пониженном давлении газа. Однако проблемой при данном подходе является высокая дороговизна фильтров 74. То есть, хотя данный подход является реализуемым, желательно минимизировать количество используемых фильтров 74 для снижения затрат.

В отличие от использования указанных выше подходов преимущество от подачи частичного вакуума или отрицательного давления в выпускной проход 65 фильтра 74 состоит в том, что поданное отрицательное давление повышает расход потока газа через фильтр 74 и снижает давление газа вверх по потоку от фильтра 74. При этом кожух 70, конденсаторный резервуар 40 и/или контейнер 16 могут быть по-прежнему безопасно использованы в системе 10 обработки текучей среды, где они состоят из полимерной пленки, поскольку система может работать при пониженном давлении. Несмотря на то, что в некоторых вариантах реализации, как описано ниже, может по-прежнему понадобиться использование множества параллельно соединенных фильтров 74 для возможности работы на высоких значениях расхода потока барботированного газа, при воздействии частичным вакуумом/отрицательным давлением на выпускной проход каждого фильтра 74 могут потребоваться фильтры в гораздо меньшем количестве или меньшего размера, что означает минимизацию затрат. Дополнительным преимуществом от воздействия частичным вакуумом/отрицательным давлением газа на выпускной проход 65 фильтра 74 является удлинение продуктивного срока службы, в течение которого может быть использован фильтр 74. То есть, фильтр может быть использован дольше, если воздействовать отрицательным давлением газа на выпускной проход 65 фильтра 74. При более длительном использовании фильтра требуются фильтры в меньшем количестве или меньшего размера, что способствует минимизации затрат. Указанные выше преимущества реализуются также независимо от типа используемого узла фильтрации, конденсаторной системы и контейнера для текучей среды. То есть, даже при условии, что узел фильтрации, конденсаторная система и контейнер для текучей среды выполнены в виде жесткой конструкции, способной работать при повышенном давлении газа, при подаче отрицательного давления в выпускной проход узла фильтрации уменьшается требуемое количество фильтров или их требуемый размер.

Значение частичного вакуума/отрицательного давления, подаваемого в выпускной проход 65 посредством вакуумного насоса 185, обычно поддерживают таким, при котором давление газа вверх по потоку от фильтра 74 является положительным и находится в пределах указанного выше предпочтительного диапазона - то есть, обычно между 0,1 кПа и 2 кПа. Если значение частичного вакуума/отрицательного давления слишком велико, давление газа вверх по потоку от фильтра 74 может быть отрицательным или достаточно низким для того, чтобы кожух 74В сплющился с фильтром 70В, ограничивая тем самым поток газа через фильтр 70В. Сплющивание конденсаторного резервуара 40 и/или контейнера 16 также может ограничить поток газа и отрицательно повлиять на другие условия работы. Если кожух 70, конденсаторный резервуар 40 и/или контейнер 16 являются достаточно жесткими для того, чтобы выдерживать отрицательное давление без сплющивания, допускается повышение степени подаваемого частичного вакуума/отрицательного давления для создания отрицательного давления внутри одного или более из трех устройств: кожуха 70, конденсаторного резервуара 40 и контейнера 16.

Возможна поставка насоса 185 в множестве различных конфигураций с возможностью его использования несколькими различными способами для получения требуемого частичного вакуума/отрицательного давления и поддержания требуемых значениях расхода потока газа. Вакуумный насос 185 обычно представляет собой поршневой насос прямого вытеснения - такой, как центробежный лопастной насос или диафрагменный насос. Однако допускается также использование насосов других типов.

Вакуумный насос 185 может представлять собой также насос переменного рабочего объема или насос постоянного рабочего объема. Насосами переменного рабочего объема можно напрямую управлять для корректировки создаваемого ими частичного вакуума. Напротив, насосы постоянного рабочего объема работают только с созданием постоянного частичного вакуума. Однако созданный частичный вакуум может быть отрегулирован в прикладном режиме путем отвода вакуума в окружающую среду, например, путем регулирования доставки отдельного газа в вакуумную магистраль. Например, если вакуумным насосом 185 является насос постоянного рабочего объема, к передаточной линии 180 может быть подсоединен трехходовый регулирующий клапан 182. Воздушный фильтр 178 соединен с регулирующим клапаном 182 посредством передаточной линии 179. Вследствие этого воздух из окружающей среды может проходить через воздушный фильтр 178, по передаточной линии 179 и далее в передаточную линию 180 путем прохождения через регулирующий клапан 182. То есть, несмотря на то, что вакуумный насос 185 способен создавать постоянный частичный вакуум, при использовании регулирующего клапана 182 для корректировки количества воздуха из окружающей среды, поступающего в передаточную линию 180 через передаточную линию 179, возможна регулировка частичного вакуума или отрицательного давления, подаваемого в выпускной проход фильтра 74. Специалистам средней квалификации в данной области техники понятно, что функциональные возможности трехходового регулирующего клапана могут быть продублированы при использовании двух или более двухходовых регулирующих клапанов и что настоящее изобретение предполагает использование множества различных конфигураций для получения требуемых функциональных возможностей. Кроме того, вакуумный насос 185 может являться насосом объекта, с которым остальная часть системы соединена через вакуумный интерфейс внутри объекта. Для насоса объекта и вакуумных насосов нескольких других типов может не потребоваться линия 179. В этих условиях клапаном 182 может являться не трехходовый, а двухходовый регулирующий клапан.

В отличие от варианта с насосом постоянного рабочего объема, если вакуумный насос 185 представляет собой насос переменного рабочего объема, то регулирующий клапан 182, передаточная линия 179 и воздушный фильтр 178 могут быть упразднены, и уровень частичного вакуума, создаваемого вакуумным насосом 185, можно регулировать путем управления работой вакуумного насоса 185 напрямую. Следует понимать, что настоящее изобретение подразумевает также, что в указанные выше системы могут быть включены дополнительные предохранительные клапаны и/или резервирующие клапаны (хотя это не является обязательным) с возможным получением преимуществ от этого.

В варианте реализации изобретения уровень вакуума, воздействующего на выпускной проход 65 фильтра 74, можно регулировать вручную, наблюдая за показаниями манометра 189, присоединенного к передаточной линии 180. То есть, руководствуясь показаниями манометра 189, оператор может управлять работой вакуумного насоса 185 или в применимых случаях управлять регулирующим клапаном 182 для корректировки подаваемого частичного вакуума.

В альтернативном автоматизированном варианте реализации вакуумный насос 185, манометр 189 и/или регулирующий клапан 182 могут быть электрически связаны с компьютерным процессором 190, который, как описано выше, электрически связан также с датчиком 33 давления, который определяют давление газа внутри контейнера 16. В данном варианте реализации компьютерный процессор 190 может автоматически корректировать подаваемый частичный вакуум на основании входных данных, получаемых от манометра 189 и датчика 33 давления. Например, в процессе работы системы 10 обработки текучей среды фильтр 74 начинает постепенно засоряться, что приводит к повышению давления газа вверх по потоку от фильтра 74. Кроме того, давление газа вверх по потоку от фильтра 74 может увеличиваться при повышении значений расхода потока газа, барботируемого внутрь контейнера 16. Давление газа вверх по потоку от фильтра 74 может изменяться также в результате пуска, выключения или изменения условий работы.

Компьютерные процессоры 190 могут быть запрограммированы на мониторинг давления, считанного датчиком давления 33, и на автоматическую регулировку работы вакуумного насоса 185 и/или регулирующего клапана 182 таким образом, что давление газа внутри контейнера 16, конденсаторного резервуара 40 и/или кожуха 70 поддерживается в пределах требуемого рабочего диапазона. То есть, по мере нарастания давления внутри контейнера 16 возможна регулировка вакуумного насоса 185 для создания более высокого вакуума или подстройка регулирующего клапана 182 для ограничения потока воздуха в передаточную линию 180 и создания тем самым более высокого вакуума. В свою очередь, повышение уровня частичного вакуума, подаваемого в выпускной проход 65 фильтра 74, увеличивает расход потока газа через фильтр 74 и тем самым понижает давление газа внутри контейнера 16. Следует понимать, что давление газа, считанное датчиком 33 давления, присоединенным к контейнеру 16, приблизительно совпадает также с давлением газа внутри конденсаторного резервуара 40 и кожуха 70. При этом датчик 33 давления может быть также расположен в любом месте в потоке газа между отсеком кожуха 70 (см. фиг. 3) и свободным пространством 25 контейнера 16.

Как показано также на фиг. 1, второй вакуумный насос 185А может быть присоединен к передаточной линии 180 по вторичной линии 194. По мере необходимости уровень подаваемого вакуума может быть повышен путем открывания клапана 195 во вторичной линии 194 и приведения в действие второго вакуумного насоса 185А. В необходимых случаях дополнительные вакуумные насосы могут быть аналогичным образом присоединены к передаточной линии 180 либо для повышения пропускной способности, либо для резервирования. Клапан 195 и второй вакуумный насос 185А могут быть электрически связаны с компьютерным процессором 190 для автоматизированной работы.

Как указано выше, одиночный фильтр 74 может оказаться не способным обработать весь барботированный газ с одновременным поддержанием давления вверх по потоку от фильтра 74 в пределах требуемого рабочего диапазона даже при условии, что частичный вакуум подан в фильтр 74. Это отчасти объясняется тем, что фильтр 74 постепенно засоряется в процессе обработки текучей среды. Соответственно, возможно параллельное связывание множества фильтров 74 с вакуумным насосом 185 по текучей среде. В частности, на фиг. 5 показаны узлы 66С, 66D и 66Е фильтрации, каждый из которых может быть идентичен узлами 66А или 66В фильтрации, описанным выше в данном документе. В любом варианте реализации каждый из узлов 66C-D фильтрации включает в себя отдельный фильтр 74 внутри кожуха 70. В других вариантах реализации может быть использовано другое количество параллельно соединенных узлов 66 фильтрации - например, 2, 4, 5 или более. Каждый узел 66C-D фильтрации имеет впускной проход 64, соединяемый с приданной ему секцией 216A-C трубчатой газовой магистрали (соответственно). В свою очередь, каждая секция 216А-С газовой магистрали связывается по текучей среде с газовой магистралью 68. Газовая магистраль 68 может быть связана с конденсаторной системой 36 или напрямую соединяться с контейнером 16. Каждый узел 66C-D фильтрации также имеет выпускной проход 65, соединяемый с приданной ему секцией 218A-C трубчатой газовой магистрали (соответственно). В свою очередь, каждая секция 218А-С газовой магистрали связывается по текучей среде с передаточной линией 180. Во время использования два или более узлов 66C-D фильтрации могут работать одновременно для фильтрации газа из контейнера 16 и получения частичного вакуума/отрицательного давления от вакуумного насоса 185. В ином варианте исполнения клапаны 220А-С могут быть соединены с секциями 218А-С (соответственно) газовой магистрали и электрически связаны с компьютерным процессором 190. Система обработки текучей среды может первоначально работать с газом, проходящим только через один или более узлов 66C-D фильтрации. Однако по мере того, как фильтр или фильтры засоряются и повышается давление внутри контейнера 16, возможно открывание компьютерным процессором 190 расположенных далее клапанов 220 с тем, чтобы поддерживать давление газа вверх по потоку от узла 66C-D фильтрации в пределах требуемого рабочего диапазона.

На фиг. 6 изображен другой альтернативный вариант исполнения узла 66F фильтрации. Элементы, совпадающие в узлах 66F и 66В фильтрации, обозначены одинаковыми ссылочными символами. Узел 66F фильтрации представляет собой кожух 70C, содержащий секцию 224 трубопровода и четыре отводимые от него разнесенные между собой гильзы 226A-D. Кожух 7C состоит из полимерной пленки и может быть изготовлен таким же способом и из таких же материалов, что и кожух 70В, описанный выше. Впускной проход 64В соединен с секцией 224 трубопровода, в то время как выпускные проходы 65В1-65В4 присоединены к свободному концу гильз 226A-D (соответственно). Каждый из выпускных проходов 65B1-65B4 может быть идентичен выпускному проходу 65B, описанному выше. К каждому из выпускных проходов 65В1-65В4 (соответственно) присоединен приданный ему фильтр 74В1-В4 для возможности вставки его в соответствующую гильзу 226A-D. Каждый из фильтров 74B1-B4 может быть идентичен фильтру 74B, описанному выше.

Во время использования впускной проход 64B соединен с газовой магистралью 68 (см. фиг. 1) для получения газа напрямую из контейнера 16 или через конденсаторную систему 36. В свою очередь, каждый из выпускных проходов 65B1-64B4 соединен с соответствующей секцией газовой магистрали, которая связана с передаточной линией 180 и которая подведена к вакуумному насосу 185. При этом вакуумный насос 185 может подавать отрицательное давление в каждый из выпускных проходов 65B1-64B4 и в соответствующие фильтры 74B1-B4. Фильтры 74B1-B4 могут быть использованы для фильтрации газа одновременно. В ином варианте исполнения возможно закрывание гильз 226A-D зажимами, чтобы исключить прохождение через них газа, и их последующее открывание. В этом случае фильтры 74В1-В4 могут быть использованы поочередно для фильтрации проходящего через них газа. Следует понимать, что узел 66F фильтрации может быть скомпонован с 2, 3, 5 или более гильзами, причем каждая из гильз содержит отдельный фильтр 74.

Вернемся к фиг. 1: в разнесенных между собой местах между узлом 66 фильтрации и вакуумным насосом 185 к передаточной линии 180 подсоединены клапан 184, ловушка 186 и датчик 188 давления. Клапан 184 используется для избирательного выпуска газа из газовой магистрали 180, когда давление в ней становится положительным или превышает заранее заданное положительное значение. Например, если прекращает работу вакуумный насос 185 либо закрывают или по-иному блокируют передаточную линию 180, может нарастать давление внутри кожуха 70 узла 66 фильтрации, конденсаторного резервуара 40 и/или контейнера 16 (по ситуации). Как указано ранее, повышенное давление внутри этих устройств может привести к разрыву полимерной пленки и/или ее скрепляющих швов,, что позволяет загрязнителям проникать в стерильную среду и приводит в итоге к загрязнению текучей среды 24.

Клапан 184 действует в качестве клапана сброса давления для автоматического сброса давления газа так, чтобы избежать сбоев в системе. С этой целью клапан 184 может быть выполнен в виде пассивного клапана - такого, как обратный клапан, включая шаровой обратный клапан, мембранный обратный клапан или обратный клапан с качающимся затвором, который автоматически открывается при появлении положительного давления или при его нарастании до предварительно заданного положительного значения. Газ проходит через клапан 184 и далее сбрасывается в окружающую среду. В других вариантах реализации клапан 184 может представлять собой активный клапан, приводимый в действие компьютерным процессором 190. Например, клапаном 184 может являться электрический клапан, пневматический клапан или гидравлический клапан, электрически связанный с компьютерным процессором 190. Процессор 190 запрограммирован таким образом, что при появлении внутри газовой магистрали 180 положительного давления или при превышении предварительно заданного положительного значения, измеряемого датчиком 188 давления, компьютерный процессор 190 открывает клапан 184 на период, пока давление внутри газовой магистрали 180 не понизится до приемлемого значения. Далее клапан 184 может быть автоматически закрыт. Процесс может быть повторен, как только давление внутри газовой магистрали 180 вновь начнет повышаться. В других вариантах реализации или в сочетании с указанным выше вариантом клапан 184 может быть выполнен с возможностью автоматического открывания, когда внутри газовой магистрали 180 обнаруживается положительное давление или его предварительно заданное значение, например посредством датчика 188 давления (описанного выше) или некоторого другого датчика давления, соединенного с газовой магистралью 180. В несколько другом варианте реализации клапан 184 может представлять собой ручной клапан - такой, как стандартный шаровой клапан или запорный клапан, который вручную открывают, когда давление внутри газовой магистрали 180 превышает предварительно заданное значение. В некоторых других вариантах реализации компьютерный процессор 190 может быть заменен регулировочными элементами других типов, которые осуществляют связь с датчиком 33 давления, регулирующим клапаном 182 и/или насосом 185 и которые содержат механизм управления по цепи обратной связи (например, электронный, пневматический или другой), обеспечивающий контроль за работой системы, как описано выше. Регулировочный элемент может быть встроен внутрь регулирующего клапана 182 и/или насоса 185.

Ловушка 186 не является обязательным элементом и используется для сбора текучей среды, которая может конденсироваться внутри газовой магистрали 180. Сконденсированная текучая среда, извлеченная из ловушки 186, может быть сохранена в накопительном резервуаре 192 для последующего выбрасывания или обработки либо может быть напрямую подана обратно в контейнер 16 по каналу для текучей среды, подсоединенному к ловушке 186. Ловушка 186 способствует тому, чтобы текучая среда, сконденсированная в передаточной линии 180, не сбрасывалась из системы непреднамеренно и чтобы сконденсированная текучая среда не разрушала клапаны или насосы, расположенные вниз по потоку.

Как указано выше, датчик 188 давления определяют давление внутри передаточной линии 180. Датчик 188 давления может быть соединен проводами с компьютерным процессором 190. В ином варианте исполнения считанные значения могут быть переданы от датчика 188 давления к компьютерному процессору 190 через передатчик 187. Датчик 188 давления может быть использован для управления работой клапана 184, как описано выше. В ином варианте исполнения клапан 184 может приводиться в действие посредством отдельного датчика 188 давления, соединенного с камерой 16 либо напрямую, либо по газовой магистрали. Соответствующий регулировочный элемент может быть присоединен к клапану 184 или к отдельному датчику 188 давления и/или встроен в него либо может быть дистанционно связан с ним, например, в режиме беспроводной передачи.

В иллюстративном варианте реализации возможно одновременное связывание центрального источника вакуума по параллельной схеме с множеством различных систем обработки текучей среды. Например, на фиг. 7 изображена система, содержащая центральный источник вакуума 408 параллельно связанный с системами 10А-1C обработки текучей среды. Центральный источник 408 вакуума может содержать один или более отдельных вакуумных насосов (как описано выше), совместно работающих для образования единого источника вакуума. В варианте применения источник 408 вакуума может работать непрерывно. Каждая из систем 10A-1C обработки текучей среды содержит контейнерную систему 400 текучей среды, дополнительную конденсаторную систему 402, узел 404 фильтрации и контроллер 406.

Контейнерная система 400 текучей среды может содержать контейнер 16, средства для перемешивания текучей среды внутри контейнера 16 и другие элементы и/или их альтернативные аналоги, описанные выше применительно к контейнеру 16. Конденсаторная система 402 может содержать конденсаторную систему 36 и ее альтернативные аналоги, которые описаны выше и которые работают с контейнерной системой 400 текучей среды таким же образом, как конденсаторная система 36 работает с контейнером 16. Узел 404 фильтрации содержит узлы 66 фильтрации и их альтернативные аналоги, которые описаны выше и которые работают с конденсаторной системой 402 или напрямую с контейнерной системой 400 текучей среды таким же образом, как узлы 66 фильтрации работают с конденсаторной системой 36 или контейнером 16. Контроллер 406 содержит описанные выше альтернативные системы регулировки - такие, как процессор 190, клапан 182 и датчик давления 33, которые используются для автоматической регулировки подачи частичного вакуума от центрального источника 408 вакуума к узлу 404 фильтрации на основании величины давления газа внутри контейнерной системы 400 текучей среды или некоторого другого предварительно заданного значения.

В отличие от использования отдельного контроллера 406 для каждой системы 10А-1C обработки текучей среды возможно регулирование всеми системами 10А-1C обработки текучей среды посредством одного контроллера 406. Кроме того, хотя на фиг. 7 показаны три системы 10А-1C обработки текучей среды, работающие с центральным источником 408 вакуума, в других вариантах реализации возможна работа с одним центральным источником 408 вакуума двух, четырех, пяти, шести или более систем обработки текучей среды. Указанная выше конфигурация предоставляет одиночный непрерывно работающий источник вакуума, который может быть параллельно использован множеством рабочих станций на объекте, благодаря чему устраняется необходимость в индивидуальных вакуумных насосах.

Были проведены испытания для определения ожидаемых улучшений пропускной способности фильтров по потоку газа, которые могут быть получены, если воздействовать посредством источника вакуума на фильтр выпускного газа биореактора.

Материалы и способы:

Для сравнения обычного потока с фильтрацией газа при поддержке вакуума были выбраны образцы кассетных фильтров двух разных типов. 1) Фильтр Мейснера с использованием поливинил дифторида (ПВДФ), имеющий поры оценочного размера 0,2 мкм и расчетную длину 2,5 дюйма (0,635 м), и 2) фильтр Zenpure с использованием полиэтилена (ПЭ), имеющий поры оценочного размера 0,2 мкм и расчетную длину 2 дюйма (0,508 м). Фильтры были помещены в корпус для фильтров, выполненный из нержавеющей стали. Для имитации потока откачиваемого газа резервуара биореактора был использован регулятор массового расхода (РМР) Alicat на 500 л./мин, измеряющий известный расход потока воздуха внутрь корпусов из нержавеющей стали для фильтров. Манометры были установлены как перед фильтром (между РМР и фильтром), так и после фильтра (между фильтром и вакуумным насосом). Перед тестированием фильтра была выполнена оценка узла фильтрации без установленной кассеты фильтра для проверки того, что внутреннее обратное фильтрационное давление в узле не приведет к искажению результатов, и также с закрытой выпускной линией для подтверждения герметичности узла. Каждый из фильтров был по отдельности протестирован в условиях обычного потока газа, когда прошедший через фильтр газ просто выводится в атмосферу. Каждый из фильтров был также по отдельности протестирован с помощью пластинчато-роторного вакуумного насоса Becker VT4.40, подававшего отрицательное давление в выпускной проход корпуса для фильтра. Вакуумный насос создавал вакуум уровнем 23 дюйма ртутного столба (-11,3 фунт/кв. дюйм) (77,9кПа) в холостом режиме (полный вакуум, без потока). При тестировании действительного потока газа разность значений (дельта) между впускным и выпускным узлами фильтра равнялась обычно менее чем 3 фунт/кв. дюйм (20,7кПа).

Результаты:

Результаты представлены в виде графика на фиг. 8 и получены при абсолютном давлении окружающей среды 12,35 фунт/кв. дюйм (85,2 кПа) и при температуре в помещении 75oC. ПВДФ-фильтр Мейснера продемонстрировал существенное улучшение характеристик при добавленном вакууме. В частности, при обратном фильтрационном давлении 0,5 фунт/кв. Дюйм (3,5 кПа) поток газа через фильтр возрос с 208 л./мин до 430 л./мин, что означает увеличение на 207%. ПЭ-фильтр Zenpure продемонстрировал еще более внушительное улучшение. В частности, при обратном фильтрационном давлении 0,5 фунт/кв. дюйм (3,5 кПа) поток газа через фильтр возрос с 58 л./мин до 290 л./мин, что означает увеличение на 500%.

Результаты свидетельствуют о существенном улучшении характеристик по сравнению с обычной фильтрацией потока и подтверждают потенциал как по экономии затрат, так и по повышению качества работы. Представляется, что при эксплуатации данной системы на высоте уровня моря качество работы возрастет до 16% по сравнению с условиями в испытательной лаборатории на высоте 4200 футов (1280,16 м). Следует также иметь в виду, что более мощный вакуумный насос, рассчитанный на повышенный массовый расход, обеспечит преимущества при наращивании системы и предположительно будет способен поддерживать расход потока воздуха более 1000 л./мин при длине фильтра 10 дюймов (0,254 м) в режиме работы с обратным фильтрационным давлением ниже требуемого для процесса предела обратного фильтрационного давления в 0,5 фунт/кв. дюйм (3,5кПа).

Настоящее изобретение может быть реализовано в других конкретных вариантах без отступления от его сущности или существенных характеристик. Описанные варианты реализации следует рассматривать во всех отношениях в качестве иллюстративных и не подразумевающих ограничений. Поэтому объем изобретения определяется не предшествующим описанием, а приведенной далее формулой изобретения. Любые изменения, возникающие в рамках смыслового значения и диапазона эквивалентности формулы изобретения, следует считать входящими в объем, определяемый данной формулой.

Реферат

Группа изобретений относится к области биотехнологии, в частности к системам обработки текучей среды, в которой выращиваются клетки или микроорганизмы, и связанным с ними системам фильтрации газа, которые создают частичный вакуум на стороне ниже по потоку от газового фильтра. Система фильтрации газа содержит контейнер, имеющий отсек, выполненный с возможностью удержания жидкой среды. Жидкая среда расположена в отсеке и содержит культуру, включающую в себя среду со взвешенными в ней клетками или микроорганизмами. В нижней части контейнера расположен барботер для доставки газа в жидкую среду, находящуюся внутри контейнера, и первый узел фильтрации. Первый узел фильтрации содержит первый газовый фильтр. Первый узел фильтрации соединен с контейнером таким образом, что газ может проходить от отсека контейнера к первому газовому фильтру. Система фильтрации газа содержит также и первый вакуумный насос. Последний соединен с первым узлом фильтрации таким образом, что при приведенном в действие первом вакуумном насосе создается частичный вакуум, способствующий пропуску газа от контейнера через первый газовый фильтр. Система фильтрации газа может содержать датчик давления, установленный для определения давления газа внутри отсека контейнера; и компьютерный процессор, регулирующий клапан, регулирующий элемент, сообщающийся с датчиком давления и регулирующим клапаном. В процессе фильтрации газа осуществляется барботирование газа через жидкую среду внутри отсека контейнера. В одном варианте реализации контейнер может содержать эластичный резервуар. Барботированный газ проходит из контейнера через газовый фильтр узла фильтрации. Частичный вакуум подается в газовый фильтр таким образом, что частичный вакуум способствует пропуску газа через газовый фильтр. Группа изобретений обеспечивает повышение эффективности, надежности и удобства обработки текучей среды, содержащей клетки или микроорганизмы при одновременном снижении материальных затрат. 2 н. и 9 з.п. ф-лы, 8 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ утилизации образующегося внутри системы биогаза для эксплуатации замкнутой мембранной системы

Комментарии