Косвенное охлаждение вращающегося режущего инструмента - RU2522401C2

Код документа: RU2522401C2

Чертежи

Описание

Область техники

Изобретение относится к системам охлаждения зоны контакта между инструментом и стружкой для вращающегося режущего инструмента, в которых применяют как косвенное, так и прямое охлаждение режущей кромки криогенной жидкостью для обеспечения высокоскоростной механической обработки титановых сплавов и других современных материалов с низкой теплопроводностью.

Уровень техники

На протяжении многих лет в процессах механической обработки применялись смазочно-охлаждающие жидкости, предназначенные для увеличения скольжения путем подачи охлаждающей жидкости в зону механической обработки непосредственно на режущий инструмент и на обрабатываемую деталь. Это приводит к уменьшению трения между стружкой и инструментом, что, в свою очередь, снижает температуру инструмента, увеличивает срок его службы и улучшает качество детали. Эти преимущества сочетаются с некоторыми недостатками. Так, при механической обработке больших партий деталей по меньшей мере 16% затрат на механическую обработку связано с закупкой, хранением и утилизацией смазочно-охлаждающих жидкостей. Эти затраты не учитывают вреда здоровью, который причиняется рабочим в результате использования этих смазочно-охлаждающих жидкостей. Контакт со смазочно-охлаждающими жидкостями или их парами может привести к таким заболеваниям, как дерматит и болезни органов дыхания. Некоторые добавки, применяемые в смазочно-охлаждающих жидкостях, могут быть канцерогенными.

В последние годы из-за вышеуказанных проблем в промышленности при механической обработке больших партий деталей наблюдалась тенденция постепенного перехода к сухой механической обработке деталей с целью уменьшения или полного отказа от использования смазочно-охлаждающих жидкостей. Однако это приводит к увеличению потребления энергоносителей и затрат на электроэнергию, поскольку требуются более крупные и мощные обрабатывающие станки для обработки материала с более высоким коэффициентом трением. Сухая механическая обработка также приводит к увеличению затрат на обработку одной детали, поскольку требуется большее количество режущих инструментов, и на обработку каждой детали требуется больше времени. Эта проблема усугубляется при механической обработке изделий из титана и других материалов, обладающих низкой теплопроводностью, поскольку возникают трудности с отводом самим материалом тепла, образующегося в месте контакта режущего инструмента и детали. Кроме того, сухая механическая обработка оказывается неосуществимой для относительно небольших производств, в которых зачастую отсутствует возможность приобретения новых станков.

Предыдущие исследования и патенты были направлены на обеспечение охлаждения держателя режущего инструмента изнутри или снаружи за счет орошения зоны механической обработки жидким азотом, подачи охлаждающих жидкостей под высоким давлением, и использования охлаждаемого жидким азотом чашеобразного резервуара, установленного поверх вставной режущей пластины инструмента.

Экспериментально исследовалось охлаждение режущего инструмента с помощью тепловых трубок изнутри и снаружи. Была достигнута некоторая степень охлаждения, однако эффективность теплопередачи такой конструкции очень низка. При этом не проводились измерения уменьшения износа по задней поверхности режущего инструмента, возможно, из-за плохой эффективности этой системы на испытательном стенде.

Было также исследовано применение струй охлаждающей жидкости, подаваемой под высоким давлением и предназначенной для уменьшения износа режущего инструмента. Такой подход позволяет эффективно снижать износ режущего инструмента, но имеет ряд недостатков. Во-первых, для создания струй требуется подача охлаждающей жидкости под высоким давлением с использованием мощного компрессора, потребляющего электроэнергию, что увеличивает затраты и отрицательное воздействие этого процесса на окружающую среду. Во-вторых, струи должны направляться в конкретные места вставной режущей пластины инструмента. Это требует точного и надежного позиционирования подаваемой под высоким давлением струи малого диаметра относительно режущей кромки. Этот подход оказывается неосуществимым в промышленном производстве, поскольку затраты, связанные с управлением струей жидкости высокого давления, вызывают резкое возрастание времени и стоимости механической обработки. В-третьих, струи высокого давления требуют такого расхода жидкости, который на один-три порядка больше, чем при использовании предложенной в настоящем изобретении системы охлаждения. Этот факт значительно увеличивает затраты и отрицательное воздействие на окружающую среду способа охлаждения, использующего струи высокого давления.

Еще один подход заключается в применении чашеобразного резервуара, охлаждаемого жидким азотом и установленного поверх вставной режущей пластины инструмента, причем применение этого способа продемонстрировало уменьшение износа инструмента при токарной обработке неподвижным инструментом. Тем не менее, такой подход обеспечивает относительно низкую эффективность теплопередачи, что требует расхода криогенной жидкости на два-три порядка выше, чем при использовании предлагаемой конструкции. Поскольку резервуар расположен сверху вставной режущей пластины инструмента, такое устройство трудно использовать в условиях промышленного производства. Для того чтобы повернуть или заменить вставную режущую пластину, оператору необходимо снять и заново установить резервуар, который работает при криогенных температурах. Эти операции требуют специального обучения, увеличивают затраты и наносят вред здоровью операторов. По указанным причинам маловероятно, чтобы такая система могла быть использована в условиях промышленного производства, в особенности при использовании вращающегося инструмента.

Раскрытие изобретения

Установлено, что во многих случаях полезна подача криогенной жидкости в зону контакта инструмента со стружкой является, в частности, при высокоскоростной механической обработке титановых сплавов, высокоскоростной механической обработке керамических матричных композитных материалов, высокоскоростной механической обработке композитных материалов с металлической алюминиевой матрицей, а также для экологически безопасной механической обработки обычных материалов без применения традиционных смазочно-охлаждающих жидкостей. Используемый в дальнейшем термин «криогенный» или «низкотемпературный» относится к жидкости, такой как жидкий азот, температура кипения которой составляет около 110 К (-160°С), и которая применяется для достижения очень низких температур. Основное преимущество использования криогенной жидкости в рассматриваемом способе - это отвод тепла из зоны контакта режущего инструмента со стружкой, которое используется в качестве теплоты, необходимой для испарения криогенной жидкости. В отличие от теплопередачи чувствительными средами, когда любое увеличение количества теплоты, получаемой однофазной жидкостью, сопровождается повышением температуры, при передаче тепла в ходе фазового перехода оно расходуется на процесс изотермического фазового перехода от насыщенной жидкости к пару.

Количество криогенной жидкости, необходимое для эффективного охлаждения, зависит от интенсивности теплопередачи к инструменту во время механической

обработки. Вызванное механической обработкой объемное тепловыделение q"' может быть определено следующим образом:

где

V - объем деформированного материала, также называемый основной областью пластического сдвига.

Постоянная ψ представляет собой часть энергии деформации, которая рассеивается в виде ощутимого нагрева. Для металлов величина этой постоянной составляет 0,8 или более. Энергия, выделяемая в основной области пластического сдвига, может проявляться в виде тепла, которое нагревает образующуюся после механической обработки стружку или передается инструменту. Доля передаваемого инструменту тепла зависит от геометрии и материала инструмента, условий механической обработки и других параметров. Для оценки максимальной величины тепла, передаваемого к каждой режущей кромке инструмента, использовались традиционные методы (аналитический и численный). В большинстве случаев механической обработки современных материалов величина передаваемого тепла составляла не более 200 Вт на режущую кромку. При атмосферном давлении латентная теплота испарения жидкого азота (LN2) составляет приблизительно 180 Дж/г. Это означает, что для рассеивания тепловой энергии с каждой режущей кромки необходим расход всего 0,07 л/м (или 1,1 г/с) LN2, при условии его подачи близко к режущей кромке. Для отвода той же величины тепла при разнице температур 10 К потребовался бы в десять раз больший расход газообразного азота (GN2). Таким образом, применение LN2 сводит к минимуму общий расход охлаждающего средства.

Прежде чем попасть к инструменту, криогенная жидкость из неподвижного источника проходит по трубке с вакуумной изоляцией и через детали, установленные в шпинделе станка. На выходе из источника и при движении к инструменту криогенная жидкость находится в насыщенном состоянии. Насыщенное состояние означает, что любая передача тепла криогенной жидкости в процессе ее движения приведет к переходу части жидкости в пар. Основная задача элементов, расположенных по ходу движения криогенной жидкости к инструменту, заключается в минимизации теплопередачи от окружающей среды к криогенной жидкости, также называемой теплопритоком в криогенную жидкость. Теплоприток не может быть сведен к нулю, поскольку поток жидкости после выхода из источника представляет собой так называемый двухфазный поток, в котором одновременно присутствуют и жидкость, и газ. Минимизация теплопритока в криогенную жидкость максимально увеличивает жидкую составляющую в двухфазном потоке, повышает величину латентной теплопередачи в области режущей кромки и снижает суммарный расход жидкости, необходимый для эффективного охлаждения.

Криогенная жидкость поступает в каналы, выполненные внутри держателя вращающегося инструмента для повышения эффективности отвода тепла от режущей кромки. Криогенная жидкость проходит через эти каналы в полость, образованную на задней поверхности режущего элемента, обеспечивая эффективное охлаждение в районе режущей кромки этого элемента. Поскольку суммарный расход криогенной жидкости является малым (менее 0,08 л/мин на режущую кромку), то газ может безопасно выходить в атмосферу из полости на задней поверхности режущего элемента, вследствие чего не требуется никакого специального оборудования для сбора охлаждающей жидкости или вентиляции. Согласно расчетам для латентной теплопередачи величина расхода охлаждающей жидкости составляет до 0,07 л/мин на режущую кромку, а для поглощения теплопритока по ходу движения перед инструментом величина расхода составляет до 0,01 л/мин на режущую кромку. Паросодержание двухфазного потока, поступающего к режущей кромке, составляет приблизительно 0,13. Необходимость в больших (>1 л/мин) расходах криогенной жидкости и связанные с этим требования к вентиляции являются существенными ограничениями известного уровня техники. Используемый в дальнейшем термин «криогенная жидкость» обозначает поток охлаждающей жидкости, проходящей через инструмент. Для описываемой системы под криогенной жидкостью понимается двухфазный поток.

Настоящее изобретение предназначено для использования в обычных торцевых фрезах и других вращающихся режущих инструментах и может быть легко встроено в существующие производственные операции.

Краткое описание чертежей

На фиг.1 показаны рабочая часть торцевой фрезы и режущая пластина;

на фиг.2 - задняя поверхность режущей пластины, показанной на фиг.1;

на фиг.3 - торцевая фреза, имеющая как прямое, так и косвенное криогенное охлаждение зоны контакта инструмента со стружкой;

на фиг.4 - то же, со снятыми режущими пластинами;

на фиг.5 и 6 - режущая пластина с полостями для криогенной жидкости, виды сзади и спереди соответственно;

на фиг.7 - режущая пластина с полостями, в которых выполнены ребра, вид сзади;

на фиг.8 - графики зависимости срока службы инструмента от скорости резания, иллюстрирующие эффект от использования различных технологий смазки и охлаждения;

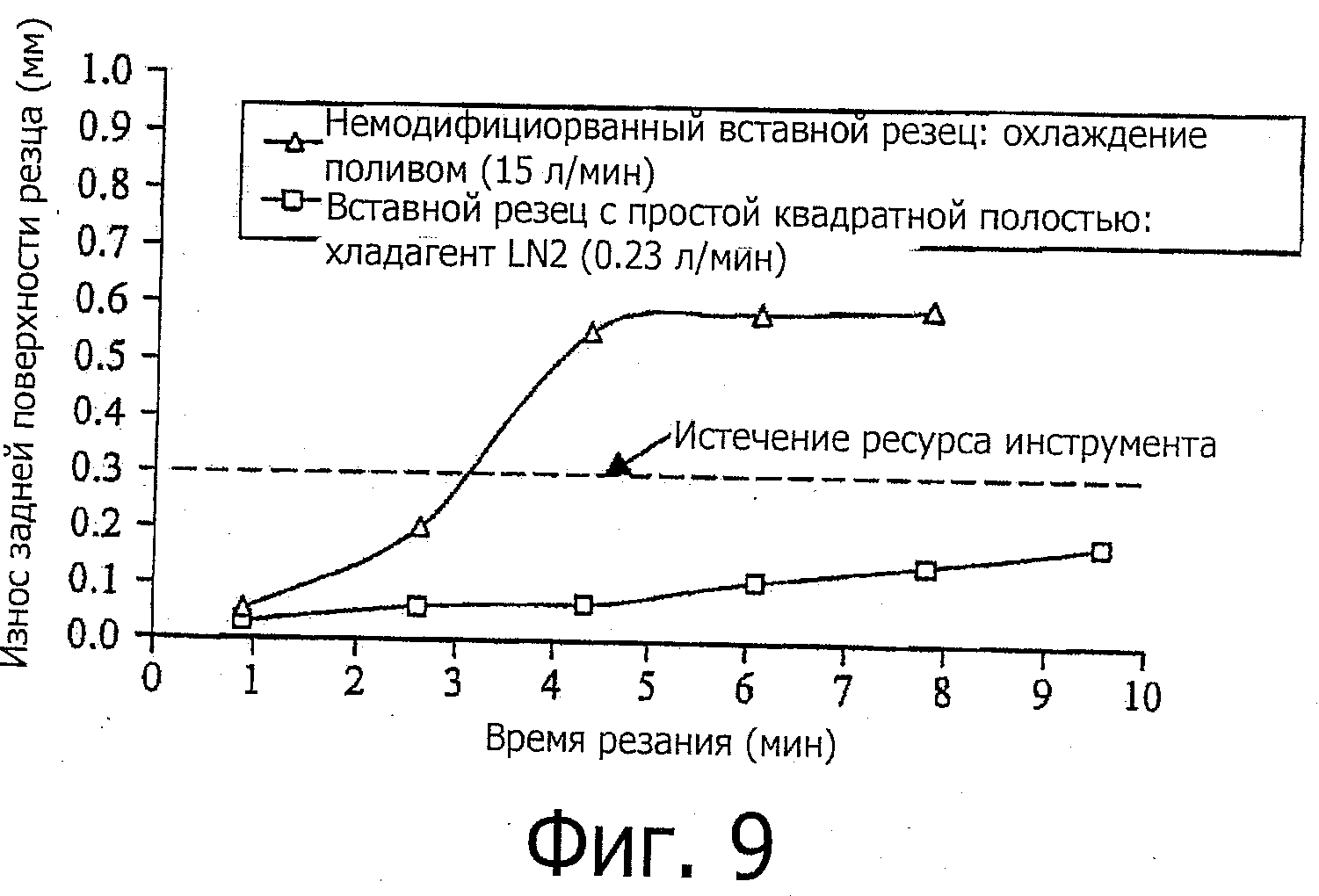

на фиг.9 - графики зависимости средней величины износа задней поверхности от времени резания.

Предпочтительный вариант осуществления изобретения

На фиг.1 показана рабочая часть вращающегося режущего инструмента, такого как торцевая фреза, обозначенного позицией 10. Вставная режущая пластина 12 может крепиться в кармане 14 на конце корпуса 11 режущего инструмента при помощи винта 13. Вставная режущая пластина 12 имеет режущую кромку 15, которая загибается по углам вставной режущей пластины. Показанная фреза имеет два кармана 14 для установки двух вставных режущих пластин 12, которые разнесены относительно друг друга на 180°. Широко известны торцевые фрезы и с другим количеством карманов для установки режущих пластин. Также широко известны торцевые фрезы, которые не имеют режущих пластин, а имеют выполненные в них канавки для резки детали или снабжены режущими элементами, которые припаяны или другим способом закреплены на корпусе режущего инструмента. Специалистам в области механической обработки понятно, что система косвенного охлаждения согласно настоящему изобретению может применяться для любого вращающегося инструмента с выполненными за одно целое или прикрепленными режущими кромками или вставными режущими пластинами.

Как показано на фиг.1, вставная режущая пластина 12 охлаждается косвенным образом путем подачи криогенной жидкости к задней поверхности вставной режущей пластины, что будет описано ниже.

Криогенная жидкость подается к вращающемуся режущему инструменту 10 либо через шпиндель, либо посредством вращающегося держателя с охлаждающей жидкостью (не показан), который крепится к держателю инструмента, в котором установлена торцевая фреза 10. В торцевой фрезе 10 образован канал 17 для подачи охлаждающей жидкости к выходному отверстию 18 в кармане 14, так чтобы охлаждающая жидкость поступала к задней поверхности 16 вставной режущей пластины. В передней части вставной режущей пластины 12 выполнено выпускное отверстие 19 для выпуска парообразного криогенного вещества (газа) в атмосферу.

На фиг.2 показана задняя поверхность вставной режущей пластины 12, показанной на фиг.1. На задней поверхности 16 вставной режущей пластины напротив режущей кромки 15 выполнена полость 21, например, способом электроразрядной микрообработки (EDM) или другим способом механической обработки. Положение полости 21 на задней поверхности 16 обеспечивает подачу криогенной жидкости в область, расположенную в непосредственной близости к режущей кромке 15 вставной режущей пластины. Увеличенная площадь поверхности, образуемая полостью 21 внутри вставной режущей пластины, увеличивает теплоотдачу между вставной режущей пластиной и криогенной жидкостью, подаваемой в полость из выпускного отверстия 18. В полости 21 выполнено выпускное отверстие 22, которое связано с выпускным отверстием 19 в передней части вставной режущей пластины.

При использовании, когда вставная режущая пластина 12 находится в кармане 14 инструмента, криогенная жидкость подается через канал 17 к выпускному отверстию 18, через которое она поступает в полость 21, образованную на задней поверхности вставной режущей пластины. Криогенная жидкость отводит тепло от вставной режущей пластины, причем наибольшее количество тепла отводится в зоне режущей кромки 15 вставной режущей пластины, непосредственно примыкающей к выходному отверстию 18, через которое криогенная жидкость поступает в полость 21. Парообразное криогенное вещество (газ) выпускается из полости 21 через выпускное отверстие 22 в передней части вставной режущей пластины. При использовании жидкого азота требуемый расход охлаждающей жидкости составляет приблизительно 0,08 л/мин для каждой режущей кромки, тогда как при охлаждении поливом традиционной охлаждающей жидкостью расход составляет 15 л/мин.

На фиг.3 и 4 подробно показаны различные варианты выполнения торцевой фрезы 25 с охлаждением режущего инструмента через отверстия для прямого и косвенного охлаждения. Торцевая фреза 25 имеет три кармана 32 для установки трех вставных режущих пластин 26. Криогенная жидкость поступает из соответствующего источника через внутренний изолированный канал 27 в торцевой фрезе 25 к режущей кромке инструмента, при этом канал 27 разделяется на канал 28 прямого охлаждения и канал 29 косвенного охлаждения. Охлаждающие каналы показаны только для одной вставной режущей пластины 26, для остальных вставных режущих пластин 26 имеются аналогичные каналы. Канал 28 прямого охлаждения на торцевой фрезе заканчивается форсункой 31, которая расположена на некотором расстоянии от вставной режущей пластины 26, и через которую распыляется струя 35 криогенной жидкости непосредственно в зону контакта инструмента и стружки. Канал 29 косвенного охлаждения направляет поток охлаждающей жидкости к выходному отверстию 33, которое расположено в кармане 32 инструмента, для подачи охлаждающей жидкости к задней поверхности вставной режущей пластины 26, как описано со ссылкой на фиг.1 и 2.

На фиг.5 и 6 показана задняя и передняя поверхности 39 и 43, соответственно, вставной режущей пластины 36, которая имеет две режущих кромки 37, каждая из которых используется по отдельности. Вставная режущая пластина 36 имеет две по существу прямоугольных полости 38, образованных на ее задней поверхности 39. Каждая полость 38 выполнена на вставной режущей пластине 36 таким образом, что она находится рядом с режущей кромкой 37 для максимального усиления охлаждающего эффекта от криогенной жидкости, подаваемой к задней поверхности вставной режущей пластины. В каждой полости 38 на задней поверхности 39 вставной режущей пластины выполнено выпускное отверстие 41, которое соединено с выпускным отверстием 42 на передней поверхности 43 вставной режущей пластины, как показано на фиг.6, для выпуска нагретого криогенного вещества из полости 38 в атмосферу.

На фиг.7 показан вариант выполнения вставной режущей пластины 45, у которой каждая полость 46, образованная на задней поверхности 47 вставной режущей пластины, содержит ребра 48, выполненные за одно целое с пластиной. Ребра 48 увеличивают площадь поверхности контакта криогенной жидкости и вставной режущей пластины 45 для дополнительного улучшения теплопередачи между ними. Каждая полость 46 имеет выпускное отверстие (не показано), обеспечивающее выпуск криогенного вещества в атмосферу через выпускное отверстие, образованное в передней части вставной режущей пластины.

Проводилась механическая обработка с использованием известного вращающегося режущего инструмента с системой охлаждения поливом и вращающихся инструментов со вставными режущими пластинами 12, снабженными системой косвенного охлаждения, показанной на фиг.1 и 2. Каждый режущий инструмент использовался для последовательного выполнения четырех пазов в экспериментальном титановом бруске. После проведения эксперимента производилось снятие вставных режущих пластин 12 и выполнялся их осмотр на предмет износа. Замерялась средняя величина площадки износа на задней поверхности и рассчитывался срок службы инструмента с учетом того, что согласно промышленному стандарту предельно допустимым является износ 0,3 мм, при превышении которого требуется замена инструмента. Это испытание показало увеличение срока службы инструмента на 478% для вставной режущей пластины с косвенным охлаждением, показанной на фиг.1 и 2, по сравнению со вставной режущей пластиной с охлаждением поливом.

Эксперименты проводились при скорости резания 200 футов/мин

Результаты испытаний по определению срока службы вращающегося инструмента с косвенным охлаждением согласно вариантам осуществления изобретения, показанным на фиг.3 и 4, приведены в виде графиков на фиг.8. В ходе испытаний вырезалась прорезь глубиной 15,875 мм и шириной 25,4 мм с помощью торцевой фрезы диаметром 25,4 мм с тремя вставными режущими пластинами, показанными на фиг.3. На графике показано, что при скоростях резания 1.016 м/сек увеличение срока службы инструмента с косвенным охлаждением вставных режущих пластин с расходом охлаждающей жидкости 0,23 л/мин (примерно 0,08 л/мин на одну из трех режущих кромок) по сравнению с инструментом с обычным охлаждением поливом с расходом обычной синтетической охлаждающей жидкости 15 л/мин аналогично увеличению срока службы, выявленному по результатам испытаний на износ, приведенным в таблице 1. Такое улучшение характеристик непосредственно снижает затраты на обработку за счет обеспечения повышенных скоростей резания без снижения срока службы инструмента, что происходит в случае применения обычной охлаждающей жидкости. Этот результат показывает важность локального теплового сопротивления в зоне режущей кромки вставной режущей пластины. Существенное увеличение срока службы инструмента происходит за счет выполнения простой полости во вставной режущей пластине, как показано на фиг.2 или 5, без выполнения дополнительного усовершенствования поверхности.

Для титановых образцов, в которых выполнялись пазы при испытаниях на срок службы инструмента, были проведены замеры шероховатости поверхности, твердости и остаточных напряжений обработанных деталей. Что касается шероховатости поверхности, то замеры показали, что при использовании режущего инструмента согласно варианту осуществления изобретения, показанному на фиг.1, с расходом криогенной жидкости 0,16 л/мин (примерно 0,08 л/мин на одну из двух режущих граней) получаются по меньшей мере такие же результаты по шероховатости обработанной поверхности, что и при использовании инструмента с охлаждением поливом обычной охлаждающей жидкости с расходом 15 л/мин. Есть основания полагать, что на самом деле при использовании режущего инструмента с косвенным охлаждением вставной режущей пластины при более высоких скоростях можно получать более качественную поверхность обработанной детали.

Твердость поверхности замерялась по методу Роквелла в геометрических центрах полученных пазов. Для всех проверенных обработанных поверхностей твердость по Роквеллу была примерно на 3 единицы ниже твердости необработанного свободного от напряжений материала. Это предполагает отсутствие корреляции между способом охлаждения режущего инструмента и получаемой твердостью. Таким образом, применение режущего инструмента с косвенным охлаждением вставной режущей пластины не имело непредвиденных последствий для микроструктуры материала обрабатываемой детали.

Распределение остаточного напряжения замерялось при помощи рентгеновской дифракции. Остаточное напряжение является индикатором усталостной прочности. Результаты для режущего инструмента с косвенным охлаждением вставной режущей пластины указывают на то, что косвенное охлаждение не оказывает отрицательного влияния на распределение остаточных напряжений около поверхности обрабатываемой детали или на усталостную долговечность детали по сравнению с традиционным охлаждением поливом.

Испытуемый брусок из титана подвергался механической обработке для демонстрации эффективности варианта осуществления изобретения, показанного на фиг.3 и 4. Механическая обработка проводилась для бруска из термически обработанного сплава T16A14V, который имел номинальные размеры 2,75×8×21 дюймов, и заключалась в выполнении двух параллельных глубоких гнезд при помощи вертикального станка с ЧПУ. Каждое гнездо имело размеры 6,35×7,62×52,324 см. Целью данного эксперимента было продемонстрировать характеристики инструмента с косвенным охлаждением и получить титановые образцы для испытаний на усталостную прочность. Снаружи со всех шести сторон титанового бруска была срезана чистовая стружка. При демонстрации проводилась обработка при помощи инструмента с косвенным охлаждением в течение 160 мин (20 фаз по 8 мин), после чего производилась замена вставных резцов. Для сравнения следует указать, что при обработке при помощи обычного инструмента с охлаждением поливом обработка проводилась в течение 46 мин (21 фаза по 2,2 мин) до износа вставных режущих пластин (износа задней поверхности 0,3 мм) до той же степени, до какой были изношены вставные режущие пластины с косвенным охлаждением. Это показывает, что косвенное охлаждение вставных режущих пластин повышает срок службы инструмента примерно в 3,5 раза по сравнению с использованием обычных вставных режущих пластин, охлаждаемых обычным поливом. Результаты испытаний на усталостную прочность подтвердили, что образцы, которые были обработаны с использованием косвенного охлаждения вставной режущей пластины, обладают такой же усталостной прочностью, что и образцы, обработанные с применением обычного охлаждения поливом.

На фиг.9 видно, что срок службы вращающегося инструмента с системой косвенного охлаждения, показанного на фиг.3, примерно на 600% выше, чем срок службы инструмента с обычным охлаждением поливом. Срок службы инструмента определялся, как время механической обработки до получения средней величины износа задней поверхности резца 0,3 мм. Величина износа задней поверхности 0,3 мм соответствует разделу 7 стандарта ANSI/ASME B94.55M-1985 (подтвержденного в 1995), в котором определены принятые в промышленности критерии срока службы инструмента и замеры износа инструмента.

На фиг.9 показана зависимость средней величины износа задней поверхности от времени резания для обычных вставных режущих пластин с охлаждением поливом и модифицированных режущих пластин с системой косвенного охлаждения. На фиг.9 видно, что модифицированные вставные режущие пластины с системой косвенного охлаждения имеют гораздо меньший износ, чем немодифицированные вставные режущие пластины с обычным охлаждением поливом. В момент времени (примерно три минуты), когда вставные режущие пластины с охлаждением поливом достигают предельной величины износа задней грани 0,3 мм, вставные режущие пластины с квадратными полостями системы косвенного охлаждения имеют величину износа задней поверхности 0,05 мм. Дальнейшая обработка вставными режущими пластинами, имеющими простые квадратные полости системы косвенного охлаждения, показала, что после девяти минут величина износа вставных режущих пластин с косвенным охлаждением достигла только половины от предельного значения величины износа задней поверхности, составляющего 0,3 мм.

Применение системы с косвенным охлаждением режущего инструмента при обработке титановых сплавов существенно снижает температуру режущего инструмента и, следовательно, позволяет существенно повысить скорость обработки. Система косвенного охлаждения режущего инструмента существенно улучшает товарные качества титановых компонентов и должна привести к более широкому применению титана в различных областях.

Данная конструкция проводит охлаждение там, где это наиболее необходимо при высокоскоростной обработке титана, т.е. на режущей кромке. За счет этого при косвенном охлаждении в соответствии с приведенным описанием снижается температура режущего инструмента без ненужного охлаждения обрабатываемой детали. В результате получается существенное увеличение скорости обработки, что значительно снижает производственные затраты.

На основании приведенного выше описания изобретения специалисты в данной области техники могут разработать различные альтернативные варианты и модификации, не выходящие за пределы объема изобретения, определяемого в прилагаемой формуле изобретения.

Реферат

Изобретение относится к машиностроению и может быть использовано при высокоскоростной обработке вращающимся инструментом титановых и других материалов с низкой теплопроводностью. Система включает в себя по меньшей мере одну зону на корпусе инструмента для установки режущего элемента, канал косвенного охлаждения в корпусе инструмента для подачи охлаждающей жидкости, температура которой меньше температуры окружающей среды со стороны задней поверхности режущего элемента, и полость, образованную на задней поверхности режущего элемента для приема охлаждающей жидкости из канала и обеспечения охлаждения режущего элемента. В полости выполнено выпускное отверстие, соединенное с выпускным отверстием на поверхности режущего элемента, для выпуска в атмосферу поступающей в полость охлаждающей жидкости. Расход охлаждающей жидкости не превышает 10% от необходимого расхода синтетических охлаждающих жидкостей при механической обработке той же детали поливом. Охлаждающая жидкость представляет собой двухфазный поток для обеспечения отвода тепла от режущего элемента путем поглощения теплоты в процессе испарения охлаждающей жидкости. Увеличивается срок службы инструмента. 10 з.п. ф-лы, 9 ил.

Комментарии