Индексируемая односторонняя режущая вставка, имеющая два зажимных отверстия, и режущий инструмент для нее - RU2746778C2

Код документа: RU2746778C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к индексируемой режущей вставке, имеющей два зажимных отверстия, и режущему инструменту для нее для использования при обработке металлов резанием в целом, а также, в частности, при высокоскоростных фрезерных работах.

УРОВЕНЬ ТЕХНИКИ

В области режущих инструментов, используемых при высокоскоростных фрезерных работах, известны множество примеров индексируемых режущих вставок, имеющих два зажимных отверстия и удерживаемых с возможностью удаления в принимающем вставку гнезде режущего корпуса.

В FR 2837732 раскрыт фрезерный инструмент, имеющий режущий корпус цилиндрической формы с двумя выемками, проходящими в заднем направлении от его передней поверхности, причем каждая выемка имеет принимающее вставку гнездо с удерживаемой в нем индексируемой режущей вставкой. Каждая режущая вставка имеет противоположные верхнюю и нижнюю поверхности с проходящими через них двумя зажимными отверстиями, причем в нижней поверхности образован проходящий в продольном направлении канал. Два зажимных винта проходят через два зажимных отверстия, и каждый зажимной винт взаимодействует с резьбовым отверстием в посадочной поверхности принимающего вставку гнезда. Радиально внутренняя боковая стенка зажата в соответствующей боковой поверхности выступа, образованного на указанной посадочной поверхности.

В US 7597507 раскрыт фрезерный инструмент, имеющий режущий корпус цилиндрической формы с двумя выемками, проходящими в заднем направлении от его передней поверхности, причем каждая выемка имеет принимающее вставку гнездо с удерживаемой в нем индексируемой режущей вставкой. Каждая режущая вставка имеет противоположные верхнюю и нижнюю поверхности с проходящими через них двумя зажимными отверстиями, причем в просветах указанных зажимных отверстий на нижней поверхности образованы круглые углубленные части. Два зажимных винта проходят через два зажимных отверстия, и каждый зажимной винт взаимодействует с резьбовым отверстием в посадочной поверхности принимающего вставку гнезда. В просветах резьбовых отверстий на посадочной поверхности образованы круглые взаимодействующие выступы, и с ними взаимодействуют круглые углубленные части.

Задача настоящего изобретения состоит в создании усовершенствованной индексируемой режущей вставки.

Задача настоящего изобретения также состоит в создании индексируемой более легкой режущей вставки.

Дополнительная задача настоящего изобретения состоит в создании индексируемой режущей вставки, которая может быть эффективно изготовлена.

Еще одна дополнительная задача настоящего изобретения состоит в создании усовершенствованного режущего инструмента, имеющего индексируемую режущую вставку и, в частности, подходящего для высокоскоростных фрезерных работ.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением предложена индексируемая односторонняя режущая вставка, имеющая противоположные верхнюю и нижнюю поверхности с проходящей между ними периферической боковой поверхностью и проходящей через них центральной осью, причем верхняя и нижняя поверхности имеют формы, отличающиеся друг от друга;

первое и второе зажимные отверстия, проходящие между верхней и нижней поверхностями и пересекающие их, причем первое и второе зажимные отверстия имеют первую и вторую оси отверстия, соответственно; и

первую и вторую основные режущие кромки, образованные на пересечении верхней поверхности и периферической боковой поверхности;

причем нижняя поверхность содержит:

плоскую базовую поверхность,

первое и второе кольцевые углубления, сообщающиеся с первым и вторым зажимными отверстиями, соответственно, и

первый и второй каналы углубления, проходящие от первого и второго зажимных отверстий, соответственно, к периферической боковой поверхности, причем первый и второй каналы углубления проходят параллельно продольной первой плоскости, содержащей центральную ось.

В соответствии с настоящим изобретением также предложен режущий инструмент, выполненный с возможностью вращения вокруг оси инструмента и имеющий:

режущий корпус и

по меньшей мере одну индексируемую режущую вставку описанного выше типа, закрепленную с возможностью удаления в принимающем вставку гнезде режущего корпуса.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Для лучшего понимания настоящее изобретение ниже описано только в качестве примера со ссылкой на сопроводительные чертежи, на которых штрихпунктирными линиями обозначены границы вырезов для частичных видов элемента, и на которых:

на ФИГ. 1 показан первый перспективный вид режущей вставки в соответствии с некоторыми вариантами осуществления настоящего изобретения;

на ФИГ. 2 показан второй перспективный вид режущей вставки, показанной на ФИГ. 1;

на ФИГ. 3 показан вид снизу режущей вставки, показанной на ФИГ. 1 и 2;

на ФИГ. 4 показан вид в разрезе режущей вставки, показанной на ФИГ. 3, получаемый по линии IV-IV;

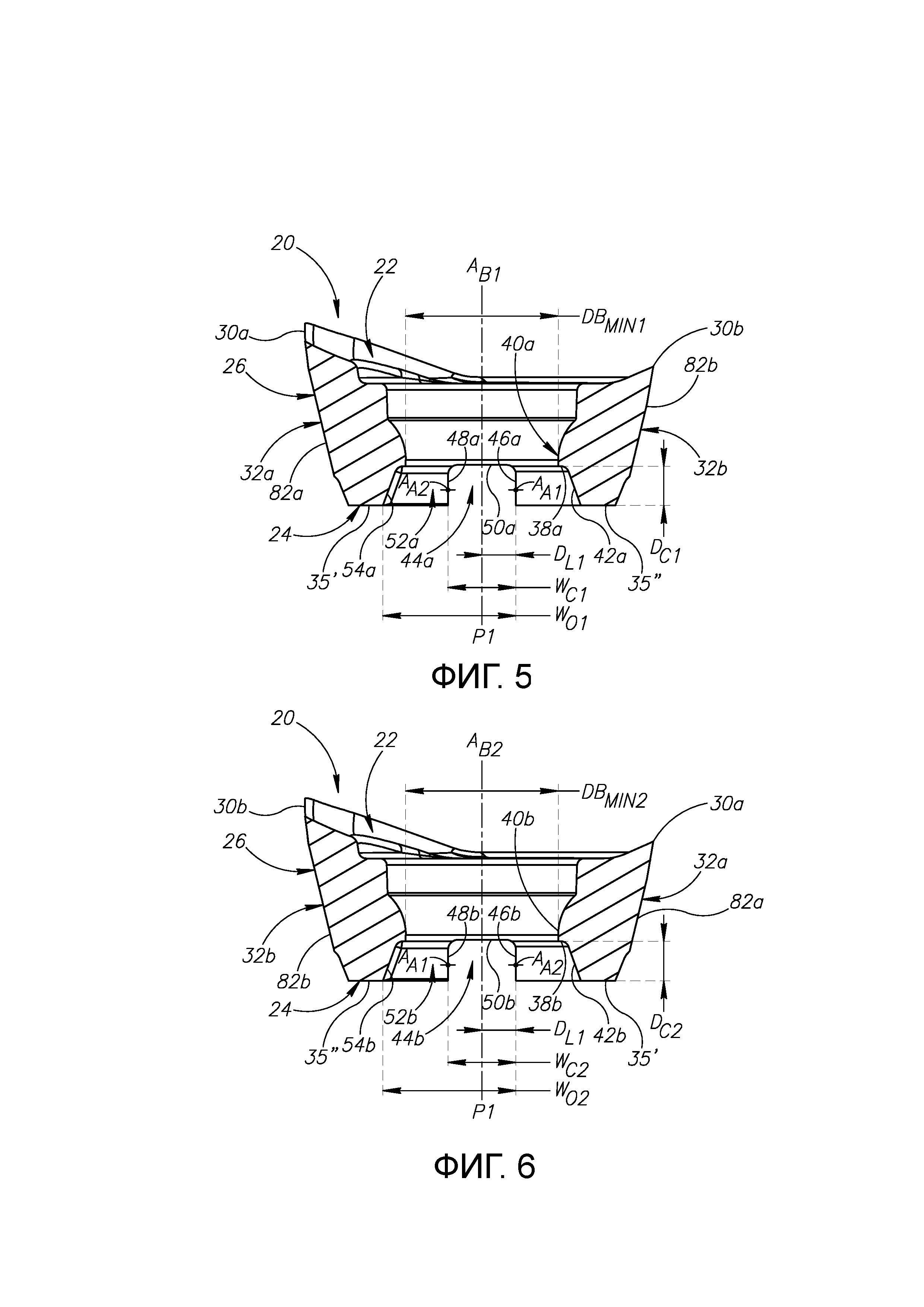

на ФИГ. 5 показан вид в разрезе режущей вставки, показанной на ФИГ. 3, получаемый по линии V-V;

на ФИГ. 6 показан вид в разрезе режущей вставки, показанной на ФИГ. 3, получаемый по линии VI-VI;

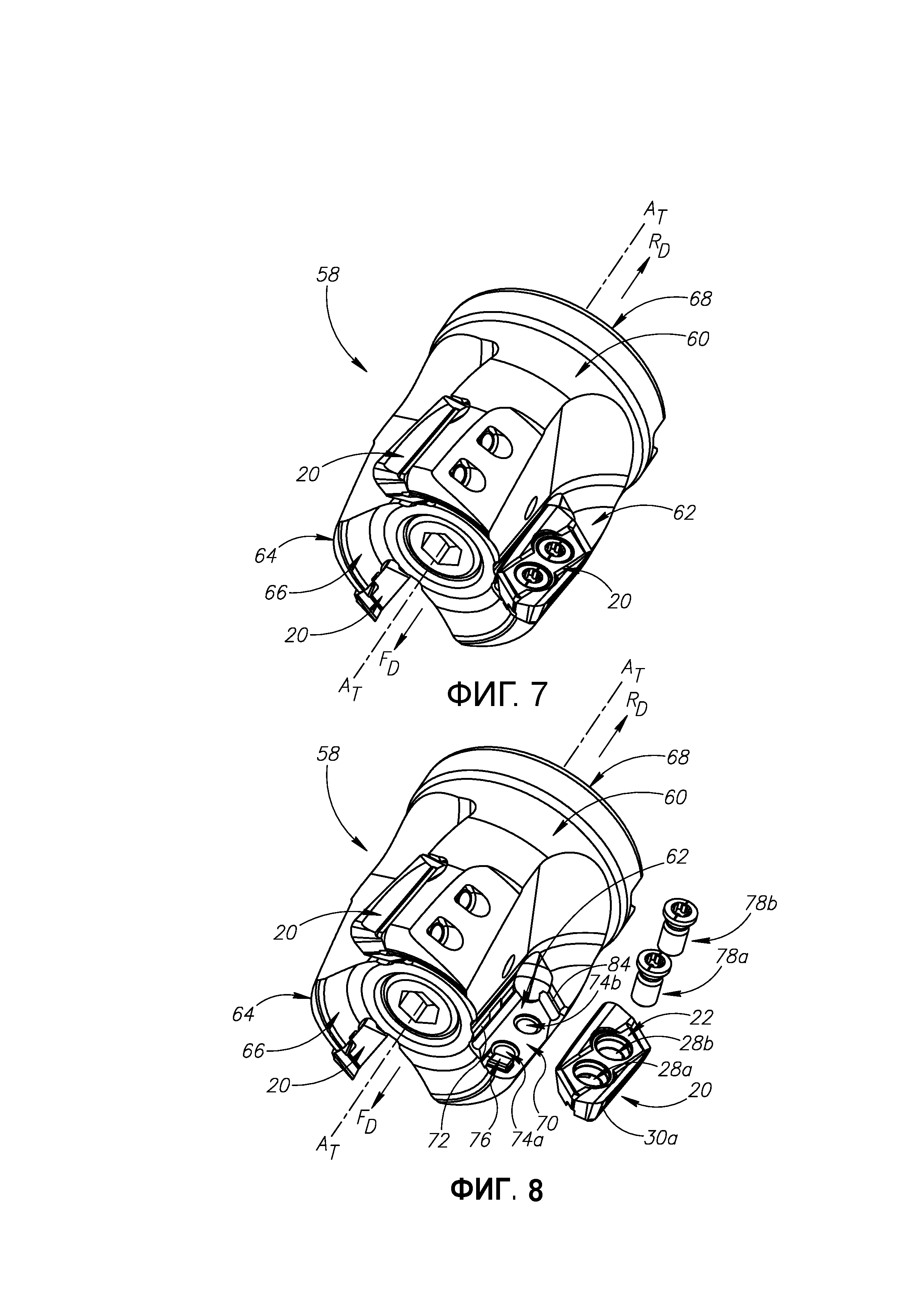

на ФИГ. 7 показан перспективный вид режущего инструмента в соответствии с некоторыми вариантами осуществления настоящего изобретения;

на ФИГ. 8 показан покомпонентный перспективный вид режущего инструмента, показанного на ФИГ. 7;

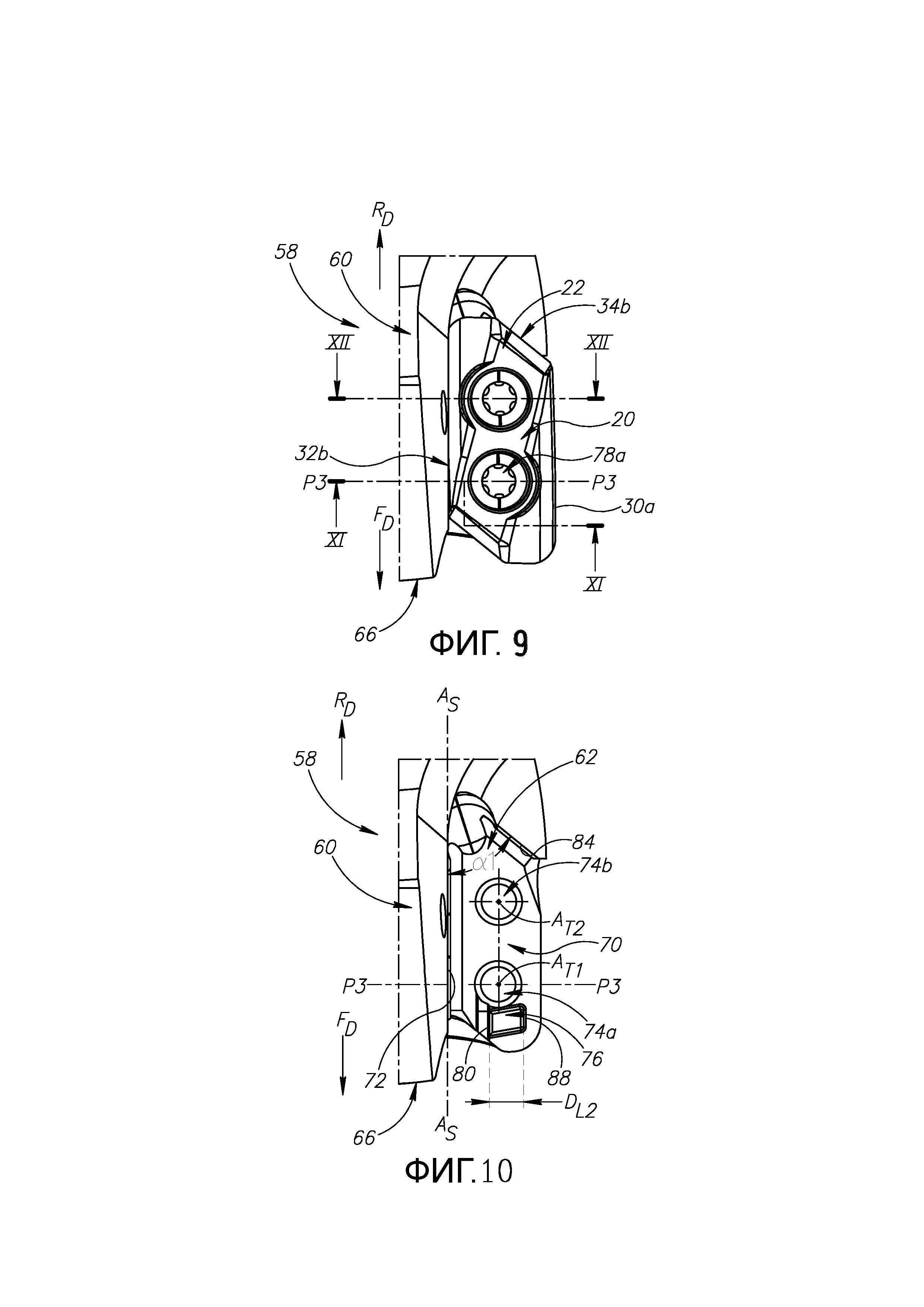

на ФИГ. 9 показан вид спереди гнезда под вставку режущего инструмента, показанного на ФИГ. 7, с закрепленной режущей вставкой;

на ФИГ. 10 показан вид спереди гнезда под вставку режущего инструмента, показанного на ФИГ. 7, с удаленной режущей вставкой;

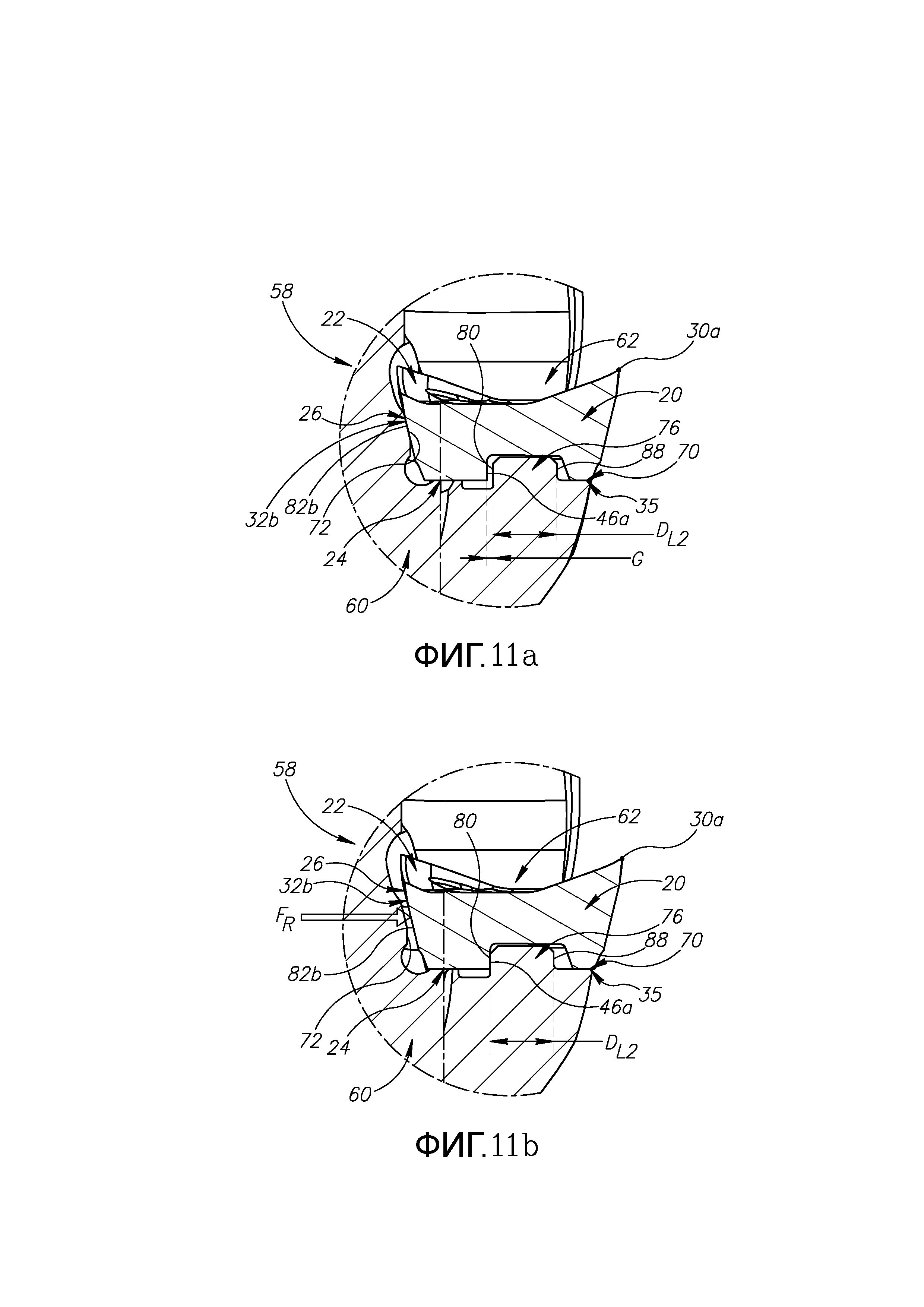

на ФИГ. 11а показан вид в разрезе режущего инструмента, показанного на ФИГ. 9, получаемый по линии XI-XI, при отсутствии направленной радиально наружу силы, действующей на режущую вставку;

на ФИГ. 11b показан вид в разрезе режущего инструмента, показанного на ФИГ. 9, получаемый по линии XI-XI, при наличии достаточно большой направленной радиально наружу силы, действующей на режущую вставку; и

на ФИГ. 12 показан вид в разрезе режущего инструмента, показанного на ФИГ. 9, получаемый по линии XII-XII.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к индексируемой режущей вставке 20, такой, как показанная на ФИГ. 1-4, имеющей противоположные верхнюю и нижнюю концевые поверхности 22, 24 с проходящей между ними периферической поверхностью 26 и проходящей через них центральной осью AC.

Согласно некоторым вариантам осуществления настоящего изобретения режущая вставка 20 может быть пошагово перемещена вокруг центральной оси AC.

Также согласно некоторым вариантам осуществления настоящего изобретения режущая вставка 20 предпочтительно может быть изготовлена прессованием в форме и спеканием цементированного карбида, такого как карбид вольфрама, и может быть снабжена покрытием или выполнена без покрытия.

Кроме того, согласно некоторым вариантам осуществления настоящего изобретения нижняя поверхность 24 может обладать вращательной симметрией вокруг центральной оси AC.

В соответствии с настоящим изобретением, как показано на ФИГ. 1-4, первое и второе зажимные отверстия 28а, 28b проходят между верхней и нижней поверхностями 22, 24 и открыты на них.

Также в соответствии с настоящим изобретением на пересечении верхней поверхности 22 и периферической боковой поверхности 26 образованы первая и вторая основные режущие кромки 30а и 30b.

Согласно некоторым вариантам осуществления настоящего изобретения первая и вторая основные режущие кромки 30а, 30b могут быть расположены на расстоянии.

Также согласно некоторым вариантам осуществления настоящего изобретения периферическая боковая поверхность 26 может иметь первую и вторую противоположные основные боковые поверхности 32а, 32b и первую и вторую противоположные дополнительные боковые поверхности 34а, 34b. Основные боковые поверхности 32а, 32b могут быть длиннее, чем дополнительные боковые поверхности 34а, 34b.

Кроме того, согласно некоторым вариантам осуществления настоящего изобретения первая и вторая противоположные основные боковые поверхности 32а, 32b могут пересекать верхнюю поверхность 22 таким образом, чтобы образовывать первую и вторую основные режущие кромки 30а, 30b, соответственно.

Верхняя и нижняя поверхности 22, 24 имеют формы, которые отличаются друг от друга, причем нижняя поверхность 24 содержит только посадочную поверхность. В соответствии с тем, что на пересечении нижней поверхности 24 и периферической боковой поверхности 26 не образуются никакие режущие кромки, режущая вставка 20 может называться "односторонней" или "нереверсивной".

В соответствии с настоящим изобретением, как показано на ФИГ. 1-4, нижняя поверхность 24 содержит плоскую базовую поверхность 35.

Согласно некоторым вариантам осуществления настоящего изобретения базовая поверхность 35 может быть отшлифована.

Также согласно некоторым вариантам осуществления настоящего изобретения базовая поверхность 35 может быть перпендикулярна центральной оси AC.

Кроме того, согласно некоторым вариантам осуществления настоящего изобретения базовая поверхность 35 может содержать не более двух расположенных на расстоянии друг от друга в боковом направлении копланарных базовых подповерхностен 35', 35''.

Как показано на ФИГ. 2 и 3, нижняя поверхность 24 может иметь первое и второе кольцевые углубления 36а, 36b, сообщающиеся с первым и вторым зажимными отверстиями 28а, 28b, соответственно. Первое и второе зажимные отверстия 28а, 28b имеют соответствующие первую и вторую оси AB1, AB2 отверстия.

Следует понимать, что использование термина "кольцевой" в описании настоящего изобретения и пунктах приложенной формулы в отношении первого и второго кольцевых углублений 36а, 36b учитывает сообщающиеся с ними первое и второе зажимные отверстия, которые являются круглыми в сечении, и не обязательно ограничивают внешнюю периферическую форму первого и второго кольцевых углублений 36а, 36b.

Также следует понимать, что обеспечение первого и второго кольцевых углублений 36а, 36b вносит вклад в уменьшение всего веса режущей вставки 20, что очень важно для высокоскоростных фрезерных работ, в процессе которых режущая вставка 20 подвергается действию больших центробежных сил.

Согласно некоторым вариантам осуществления настоящего изобретения первое и второе кольцевые углубления 36а, 36b могут быть соосными с первым и вторым зажимными отверстиями 28а, 28b, соответственно.

Как показано на ФИГ. 3-6, первое и второе кольцевые углубления 36а, 36b могут пересекать первую и вторую горловины 40а, 40b отверстия первого и второго зажимных отверстий 28а, 28b с первым и вторым минимальными диаметрами DBMIN1, DBMIN2 отверстия, соответственно.

Согласно некоторым вариантам осуществления настоящего изобретения первое и второе кольцевые углубления 36а, 36b могут содержать первую и вторую кольцевые выступающие поверхности 38а, 38b, соответственно, причем первая и вторая кольцевые выступающие поверхности 38а, 38b могут пересекать первую и вторую горловины 40а, 40b отверстия, соответственно.

Также согласно некоторым вариантам осуществления настоящего изобретения первая и вторая кольцевые выступающие поверхности 38а, 38b могут быть копланарными и перпендикулярными центральной оси AC.

Кроме того, согласно некоторым вариантам осуществления настоящего изобретения, как показано на ФИГ. 3-6, первое и второе кольцевые углубления 36а, 36b могут содержать первую и вторую конические поверхности 42а, 42b углубления, соответственно, причем первая и вторая конические поверхности 42а, 42b углубления могут пересекать базовую поверхность 35 с первым и вторым максимальными диаметрами DRMAX1, DRMAX2 углубления, соответственно.

Кроме того, согласно некоторым вариантам осуществления настоящего изобретения первый максимальный диаметр DRMAX1 углубления может составлять по меньшей мере шесть пятых от первого минимального диаметра DBMIN1 отверстия, и второй максимальный диаметр DRMAX2 углубления может составлять по меньшей мере шесть пятых от второго минимального диаметра DBMIN2 отверстия.

В соответствии с настоящим изобретением, как показано на ФИГ. 2 и 3, первый и второй каналы 44а, 444b углубления проходят от первого и второго зажимных отверстий 28а, 28b, соответственно, к периферической боковой поверхности 26.

Согласно некоторым вариантам осуществления настоящего изобретения первый и второй каналы 44а, 44b углубления могут содержать первую и вторую упорные стенки 46а, 46b, соответственно, расположенные поперечно базовой поверхности 35.

Также согласно некоторым вариантам осуществления настоящего изобретения первая и вторая упорные стенки 46а, 46b могут быть отшлифованными и плоскими.

Следует понимать, что обеспечение первого и второго кольцевых углублений 36а, 36b, сообщающихся с первым и вторым зажимными отверстиями 28а, 28b, преимущественно обеспечивает возможность монтажа режущей вставки 20 в один шлифовальный патрон (не показан) для свободного шлифования базовой поверхности 35 и первой и второй упорной стенок 46а, 46b, тем самым усовершенствуя эффективность изготовления.

Следует понимать, что для тех вариантов осуществления настоящего изобретения, в которых первый и второй максимальные диаметры DRMAX1, DRMAX2 углубления составляют по меньшей мере шесть пятых от первого и второго минимальных диаметров DBMIN1, DBMIN2 отверстия, соответственно, общий вес режущей вставки 20 преимущественно уменьшается.

Согласно некоторым вариантам осуществления настоящего изобретения первая и вторая упорные стенки 46а, 46b могут быть перпендикулярны базовой поверхности 35.

Также согласно некоторым вариантам осуществления настоящего изобретения первый и второй каналы 44а, 44b углубления могут содержать первую и вторую неупорные стенки 48а, 48b, обращенные к первой и второй упорным стенкам 46а, 46b, соответственно.

Кроме того, согласно некоторым вариантам осуществления настоящего изобретения первая упорная и первая неупорная стенки 46а, 48а могут быть расположены на расстоянии посредством первой плоской донной поверхности 50а канала, вторая упорная и вторая неупорная стенки 46b, 48b могут быть расположены на расстоянии посредством второй плоской донной поверхности 50b канала, причем первая и вторая донные поверхности 50а, 50b канала могут быть копланарными и параллельными базовой поверхности 35.

Как показано на ФИГ. 5 и 6, первый и второй каналы 44а, 44b углубления могут иметь первую и вторую глубины DC1, DC2 канала, соответственно, измеряемые параллельно центральной оси AC, причем первая глубина DC1 канала может составлять по меньшей мере одну пятую от первого минимального диаметра DBMIN1 отверстия, и вторая глубина DC2 канала может составлять по меньшей мере одну пятую от второго минимального диаметра DBMIN2 отверстия.

В соответствии с настоящим изобретением, как показано на ФИГ. 3, первый и второй каналы 44а, 44b углубления проходят параллельно продольной первой плоскости Р1, содержащей центральную ось AC.

Согласно некоторым вариантам осуществления настоящего изобретения первая и вторая упорные стенки 46а, 46b могут быть расположены на противоположных сторонах продольной первой плоскости Р1.

Также согласно некоторым вариантам осуществления настоящего изобретения, как показано на ФИГ. 5 и 6, каждая из первой и второй упорных стенок 46а, 46b может быть расположена на первом боковом расстоянии DL1 расстоянии от продольной плоскости Р1.

Кроме того, согласно некоторым вариантам осуществления настоящего изобретения, как показано на ФИГ. 3, первая и вторая упорные стенки 46а, 46b могут быть расположены на расстоянии друг от друга по продольной первой плоскости Р1, а также расположены на противоположных сторонах боковой второй плоскости Р2, содержащей центральную ось AC и перпендикулярную продольной первой плоскости Р1.

Кроме того, согласно некоторым вариантам осуществления настоящего изобретения первая и вторая противоположные дополнительные боковые поверхности 34а, 34b могут пересекать продольную первую плоскость Р1.

Как показано на ФИГ. 4-6, часть первой оси AA1 упирания, параллельная продольной первой плоскости Р1, может содержаться в первой упорной стенке 46а, и часть второй оси AA2 упирания, параллельная продольной первой плоскости Р1, может содержаться во второй упорной стенке 46b.

Согласно некоторым вариантам осуществления настоящего изобретения первая и вторая упорные стенки 46а, 46b могут быть параллельны продольной первой плоскости Р1.

Как показано на ФИГ. 5 и 6, первый и второй каналы 44а, 44b углубления могут иметь первую и вторую ширины WC1, WC2 канала, соответственно.

Согласно некоторым вариантам осуществления настоящего изобретения первая ширина WC1 канала может быть измерена в боковом направлении от первой упорной стенки 46а к первой неупорной стенке 48а, и вторая ширина WC2 канала может быть измерена в боковом направлении от второй упорной стенки 46b ко второй неупорной стенке 48b.

Также согласно некоторым вариантам осуществления настоящего изобретения первая и вторая ширины WC1, WC2 канала могут быть равны удвоенному первому боковому расстоянию DL1.

Как показано на ФИГ. 4-6, часть первой оси AA1 упирания может содержаться во второй неупорной стенке 48b, и часть второй оси AA2 упирания может содержаться в первой неупорной стенке 48а.

Следует понимать, что для тех вариантов осуществления настоящего изобретения, в которых вторая неупорная стенка 48b содержит часть первой оси AA1 упирания, а первая неупорная стенка 48а содержит часть второй оси AA2 упирания, первый и второй каналы 44а, 44b углубления могут быть выполнены за один шлифовальный этап.

Как показано на ФИГ. 3-6, первая и вторая оси AB1, AB2 отверстий могут содержаться в продольной первой плоскости Р1.

Согласно некоторым вариантам осуществления настоящего изобретения первая и вторая оси AB1, AB2 могут быть параллельны и отстоять друг от друга на расстоянии DS для отверстий.

Также согласно некоторым вариантам осуществления настоящего изобретения первая и вторая основные режущие кромки 30а, 30b могут иметь первую и вторую основные длины LP1, LP2, соответственно, измеряемые параллельно продольной первой плоскости Р1, причем каждая из первой и второй основных длин LP1, LP2 может быть больше, чем удвоенное расстояние DS для отверстий.

Кроме того, согласно некоторым вариантам осуществления настоящего изобретения продольная первая плоскость Р1 может не пересекать первую и вторую основные режущие кромки 30а, 30b.

Как показано на ФИГ. 2 и 3, первый канал 44а углубления образует часть первой полости 52а в нижней поверхности 24, а второй канал 44b углубления образует часть второй полости 52b в нижней поверхности 24. Две полости 52а, 52b отстоят друг от друга в продольном направлении и расположены на противоположных сторонах боковой второй плоскости Р2. Кроме того, каждая полость 52а, 52b ассиметрична относительно продольной первой плоскости Р1. Ни одна из полостей 52а, 52b не открывается ни на одну из основных боковых поверхностей 32а, 32b.

Следует понимать, что обеспечение первой и второй полостей 52а, 52b вносит вклад в уменьшение всего веса режущей вставки 20, что, как уже было упомянуто, очень важно для высокоскоростных фрезерных работ, в процессе которых режущая вставка 20 подвергается действию больших центробежных сил.

Согласно некоторым вариантам осуществления настоящего изобретения первая полость 52а может иметь первую стенку 54а полости, обращенную к первой упорной стенке 46а, и вторая полость 52b может иметь вторую стенку 54b полости, обращенную ко второй упорной стенке 46b.

Также согласно некоторым вариантам осуществления настоящего изобретения первая полость 52а может прилегать к первому кольцевому углублению 36а, а вторая полость 52b может прилегать ко второму кольцевому углублению 36b.

Как показано на ФИГ. 3 и 5, первая полость 52а может иметь первую ширину WO1 полости, измеряемую в боковом направлении от первой упорной стенки 46а к первой стенке 54а полости.

Как показано на ФИГ. 3 и 6, вторая полость 52b может иметь вторую ширину WO2 полости, измеряемую в боковом направлении от второй упорной стенки 46b ко второй стенке 54b полости.

Согласно некоторым вариантам осуществления настоящего изобретения первая ширина WO1 полости может быть больше, чем первая ширина WC1 канала, и вторая ширина WO2 полости может быть больше, чем вторая ширина WC2 канала.

Также согласно некоторым вариантам осуществления настоящего изобретения первая ширина WO1 полости может быть более чем на 50% больше первой ширины WC1 канала, и вторая ширина WO2 полости может быть более чем на 50% больше второй ширины WC2 канала.

Как показано на ФИГ. 2 и 3, нижняя поверхность 24 может содержать третий канал 44 с углубления, проходящий от первого зажимного отверстия 28а ко второму зажимному отверстию 28b.

Следует понимать, что обеспечение третьего канала 44 с углубления вносит вклад в уменьшение всего веса режущей вставки 20, что, как уже было упомянуто, очень важно для высокоскоростных фрезерных работ, в процессе которых режущая вставка 20 подвергается действию больших центробежных сил.

Также следует понимать, что для тех вариантов осуществления настоящего изобретения, которые содержат третий канал 44 с углубления, базовая поверхность 35 имеет две расположенные на расстоянии в боковом направлении копланарные базовые подповерхности 35', 35''.

Согласно некоторым вариантам осуществления настоящего изобретения третий канал 44 с углубления может содержать противостоящие третью и четвертую неупорные стенки 56а, 56b.

Также согласно некоторым вариантам осуществления настоящего изобретения часть первой оси AA1 упирания может содержаться в третьей неупорной стенке 56а, и часть второй оси AA2 упирания может содержаться в четвертой неупорной стенке 56b.

Следует понимать, что для тех вариантов осуществления настоящего изобретения, в которых третья неупорная стенка 56а содержит часть первой оси AA1 упирания, а четвертая неупорная стенка 56b содержит часть второй оси AA2 упирания, третий канал 44с углубления может быть выполнен в течение того же одного шлифовального этапа, что и первый и второй каналы 44а, 44b углубления.

Как показано на ФИГ. 7-10, настоящее изобретение также относится к режущему инструменту 58, выполненному с возможностью вращения вокруг оси AT инструмента и имеющему режущий корпус 60 и по меньшей мере одну индексируемую режущую вставку 20, закрепленную с возможностью удаления в принимающем вставку гнезде 62 режущего корпуса 60.

Согласно некоторым вариантам осуществления настоящего изобретения режущий корпус 60 может иметь цилиндрическую форму, может содержать круговую стенку 64, проходящую между передней и задней концевыми поверхностями 66, 68, обращенными в противоположных переднем и заднем направлениях FD, RD, соответственно, причем в круговой стенке 64 вблизи передней концевой поверхности 66 может быть образовано принимающее вставку гнездо 62.

Также согласно некоторым вариантам осуществления настоящего изобретения принимающее вставку гнездо 62 может иметь плоскую посадочную поверхность 70, первую опорную поверхность 72, расположенную поперечно посадочной поверхности 70, первое и второе резьбовые отверстия 74а, 74b в посадочной поверхности 70 и выпуклость 76, выступающую от посадочной поверхности 70.

Кроме того, согласно некоторым вариантам осуществления настоящего изобретения первая опорная поверхность 72 может быть обращена радиально наружу.

Кроме того, согласно некоторым вариантам осуществления настоящего изобретения первая опорная поверхность 72 может пересекать переднюю концевую поверхность 66.

Кроме того, согласно некоторым вариантам осуществления настоящего изобретения первая опорная поверхность 72 может быть удлиненной и проходить по опорной оси AS.

Как показано на ФИГ. 8 и 10, первое резьбовое отверстие 74а может быть расположено между вторым резьбовым отверстием 74b и выпуклостью 76.

Согласно некоторым вариантам осуществления настоящего изобретения первое и второе резьбовые отверстия 74а, 74b могут иметь первую и вторую резьбовые оси AT1, AT2, соответственно.

Как показано на ФИГ. 8 и 10, первое резьбовое отверстие 74а может быть расположено перед вторым резьбовым отверстием 74b.

Согласно некоторым вариантам осуществления настоящего изобретения базовая поверхность 35 может находиться в контакте с посадочной поверхностью 70, а первый и второй зажимные винты 78а, 78b могут проходить через первое и второе зажимные отверстия 28а, 28b и резьбовым способом взаимодействовать с первым и вторым резьбовыми отверстиями 74а, 74b.

В первом положении пошагового перемещения режущей вставки 20 в принимающем вставку гнезде 62, как показано на ФИГ. 7-9, первое и второе резьбовые отверстия 74а, 74b могут быть эксцентриковыми относительно первого и второго зажимных отверстий 28а, 28b, соответственно.

Следует понимать, что эксцентриковое отношение первого и второго резьбовых отверстий 74а, 74b относительно первого и второго зажимных отверстий 28а, 28b, способствует поступательному перемещению режущей вставки 20 к первой опорной поверхности 72 на затягивание первого и второго зажимных винтов 78а, 78b.

Кроме того, согласно некоторым вариантам осуществления настоящего изобретения выпуклость 76 может быть расположена в одном из первого и второго каналов 44а, 44b углубления и иметь стопорную поверхность 80, обращенную радиально внутрь.

Кроме того, согласно некоторым вариантам осуществления настоящего изобретения стопорная поверхность 80 может быть плоской и перпендикулярной посадочной поверхности 70.

При отсутствии направленной радиально наружу силы FR, действующей на режущую вставку 20, на сечении, выполненном в третьей плоскости Р3, перпендикулярной оси AT инструмента, как показано на ФИГ. 11а, периферическая боковая поверхность 26 может находиться в контакте с первой опорной поверхностью 72.

Согласно некоторым вариантам осуществления настоящего изобретения третья плоскость Р3 может пересекать круговую стенку 64.

Также согласно некоторым вариантам осуществления настоящего изобретения третья плоскость Р3 может пересекать посадочную поверхность 70.

Кроме того, согласно некоторым вариантам осуществления настоящего изобретения третья плоскость РЗ может пересекать первое резьбовое отверстие 74а.

Как показано на ФИГ. 11а, одна из первой и второй противоположных основных боковых поверхностей 32а, 32b может находиться в контакте с первой опорной поверхностью 72.

Согласно некоторым вариантам осуществления настоящего изобретения первая и вторая противоположные основные боковые поверхности 32а, 32b могут содержать плоские первую и вторую основные боковые стенки 82а, 82b.

Как показано на ФИГ. 11а, одна из первой и второй основных боковых стенок 82а, 82b может находиться в контакте с первой опорной поверхностью 72.

Согласно некоторым вариантам осуществления настоящего изобретения первая и вторая основные боковые стенки 82а, 82b могут быть отшлифованными.

Следует понимать, что первая и вторая основные боковые стенки 82а, 82b могут быть отшлифованы в то время, как режущая вставка 20 монтируется в один шлифовальный патрон (не показан), тем самым усовершенствуя эффективность изготовления.

Также при отсутствии направленной радиально наружу силы FR, действующей на режущую вставку 20, выпуклость 76 может не находиться в контакте с режущей вставкой 20.

Следует понимать, что при отсутствии направленной радиально наружу силы FR, действующей на режущую вставку 20, как показано на ФИГ. 11а, между одной из первой и второй упорных стенок 46а, 46b и стопорной поверхностью 80 может существовать зазор G.

Также следует понимать, что зазор G может быть очень точным благодаря тому, что первая и вторая упорные стенки 46а, 46b и первая и вторая основные боковые стенки 82а, 82b отшлифованы, причем зазор G может находиться в диапазоне от 0,05 мм до 0,20 мм.

Дополнительно следует понимать, что на ФИГ. 11а показан зазор G в увеличенном масштабе для того, чтобы способствовать пониманию настоящего изобретения.

Кроме того, при отсутствии направленной радиально наружу силы FR, действующей на режущую вставку 20, продольная первая плоскость Р1 может быть по существу параллельной опорной оси AS.

При наличии направленной радиально наружу силы FR, действующей на режущую вставку 20, например, во время высокоскоростных фрезерных работ при более чем 30000 оборотов в минуту режущая вставка 20 может подвергаться повторному позиционированию до тех пор, пока одна из первой и второй упорных стенок 46а, 46b не придет в контакт со стопорной поверхностью 80, а режущая вставка 20 не будет радиально поддерживаться выпуклостью 76, как показано на ФИГ. 11b.

Следует понимать, что при наличии достаточно большой направленной радиально наружу силы FR, действующей на режущую вставку 20, как показано на ФИГ. 11b, между одной из первой и второй упорных стенок 46а, 46b и стопорной поверхностью 80 не будет зазора G.

Также следует понимать, что для тех вариантов осуществления настоящего изобретения, в которых первая и вторая глубины DC1, DC2 канала составляют по меньшей мере одну пятую от первого и второго минимальных диаметров DBMIN1, DBMIN2 отверстия, соответственно, между одной из первой и второй упорных стенок 46а, 46b и стопорной поверхностью 80 может быть обеспечен надежный контакт.

Также при наличии достаточно большой направленной радиально наружу силы FR, действующей на режущую вставку 20, на сечении, выполненном в третьей плоскости Р3, как показано на ФИГ. 11b, периферическая боковая поверхность 26 может не находиться в контакте с первой опорной поверхностью 72.

Кроме того, при наличии достаточно большой направленной радиально наружу силы FR, действующей на режущую вставку 20, на сечении, выполненном в любой плоскости, перпендикулярной оси AT инструмента, периферическая боковая поверхность 26 может не находиться в контакте с первой опорной поверхностью 72.

Как показано на ФИГ. 7-10, принимающее вставку гнездо 62 может иметь вторую опорную поверхность 84, расположенную поперечно посадочной поверхности 70, а одна из первой и второй противоположных дополнительных боковых поверхностей 34а, 34b может находиться в контакте со второй опорной поверхностью 84.

Согласно некоторым вариантам осуществления настоящего изобретения вторая опорная поверхность 84 может быть расположена на расстоянии от первой опорной поверхности 72, и, как показано на ФИГ. 10, первая и вторая опорные поверхности 72, 84 могут образовывать острый наружный угол α1 гнезда.

Следует понимать, что вторая опорная поверхность 84 может обеспечивать радиальную опору для режущей вставки 20 при наличии достаточно большой направленной радиально наружу силы FR благодаря тому, что внешний угол α1 гнезда является острым.

Согласно некоторым вариантам осуществления настоящего изобретения угол α1 гнезда может иметь значение, меньшее или равное 60 градусам.

Также согласно некоторым вариантам осуществления настоящего изобретения первая и вторая противоположные дополнительные боковые поверхности 34а, 34b могут содержать плоские первую и вторую дополнительные боковые стенки 86а, 86b, причем одна из первой и второй дополнительных боковых стенок 86а, 86b может находиться в контакте со второй опорной поверхностью 84.

Кроме того, согласно некоторым вариантам осуществления настоящего изобретения первая и вторая дополнительные боковые стенки 86а, 86b могут быть отшлифованными.

Следует понимать, что первая и вторая дополнительные боковые стенки 86а, 86b могут быть отшлифованы в то время, как режущая вставка 20 монтируется в один шлифовальный патрон (не показан), тем самым усовершенствуя эффективность изготовления.

Как показано на ФИГ. 10, 11а и 11b, выпуклость 76 может иметь обращенную радиально наружу нестопорную поверхность 88, обращенную от стопорной поверхности 80, причем стопорная и нестопорная поверхности 80, 88 могут быть расположены на втором боковом расстоянии DL2.

Согласно некоторым вариантам осуществления настоящего изобретения второе боковое расстояние DL2 может быть больше удвоенного первого бокового расстояния DL1.

Следует понимать, что для тех вариантов осуществления настоящего изобретения, в которых второе боковое расстояние DL2 больше удвоенного первого бокового расстояния DL1, первая и вторая полости 52а, 53b обеспечивают дополнительное пространство для вмещения прочной выпуклости 76.

Как показано на ФИГ. 12, посадочная поверхность 70 может задавать четвертую плоскость Р4.

Согласно некоторым вариантам осуществления настоящего изобретения между любой точкой в первом и втором кольцевых углублениях 36а, 36b и четвертой плоскостью Р4 без пересечения другой части принимающего вставку гнезда 62 может проходить воображаемая прямая линия L, перпендикулярная четвертой плоскости Р4.

Несмотря на то, что настоящее изобретение описано на конкретном до некоторой степени примере, следует понимать, что различные изменения и модификации настоящего изобретения могут быть выполнены без отступления от сущности или объема настоящего изобретения, определенных в пунктах приложенной формулы.

Реферат

Группа изобретений относится к обработке материалов резанием и может быть использована для высокоскоростной фрезерной обработки. Режущий инструмент выполнен с возможностью вращения и содержит режущий корпус и по меньшей мере одну индексируемую одностороннюю режущую вставку, закрепленную с возможностью удаления в гнезде режущего корпуса. Режущая вставка имеет противоположные верхнюю и нижнюю поверхности с проходящей между ними периферической боковой поверхностью и проходящей через них центральной осью. Первое и второе зажимные отверстия проходят между верхней и нижней поверхностями и открываются на них. Первая и вторая основные режущие кромки образованы на пересечении верхней поверхности и периферической боковой поверхности. Нижняя поверхность содержит первый и второй кольцевые углубления, сообщающиеся с первым и вторым зажимными отверстиями соответственно. Первый и второй каналы углубления проходят от первого и второго зажимных отверстий соответственно к периферической боковой поверхности и расположены параллельно продольной первой плоскости, содержащей центральную ось. Раскрыты варианты выполнения режущих вставок и режущий инструмент. Повышается производительность обработки. 3 н. и 22 з.п. ф-лы, 12 ил.

Формула

Документы, цитированные в отчёте о поиске

Сборный режущий инструмент

Комментарии