Режущая пластина для фрезы - RU2110370C1

Код документа: RU2110370C1

Чертежи

Описание

Изобретение относится к режущей пластине для фрезы, в частности вращающейся фасонной фрезы.

Фасонные фрезы применяют при обработке заготовок в тех случаях, когда требуется снять в качестве припуска с заготовки значительные количества металла, оставляя в обработанной заготовке точно определенные пазы или выемки. Конкретным примером таких операций фасонного фрезерования является обработка элементов конструкции воздушных судов, таких как, например, конструкции крыльев, в которых требуется в максимальной степени снижать вес конструкции и одновременно гарантировать ее механическую прочность. С этой целью заготовку, обычно изготовленную из алюминия, подвергают прорезанию пазов и растачиванию выемок, причем соседние выемки в заготовке зачастую разделены чрезвычайно тонкостенными частями заготовок. Поэтому нужно признать, что операция фасонного фрезерования включает съем значительных количеств металла, а производительность обработки требует относительно высокой скорости такого съема металла. В то же время, и с учетом того факта, что в обработанном элементе остаются очень тонкие разделяющие стенки, очень важно гарантировать, что операция фасонного фрезерования не повредит эти тонкостенные части или не внесет в них нежелательного напряжения и деформации.

Именно в силу своей сущности, операция фасонного фрезерования включает первоначальное врезание в заготовку посредством растачивания или сверления ее режущей пластиной в направлении оси вращения режущего инструмента и последующую операцию фрезерования, включающую относительное поперечное смещение заготовки по отношению к оси вращения режущего инструмента. В этой связи было предложено (патент Великобритании N 2164183) разработать вращающуюся фасонную фрезу, имеющую режущую пластину, отличающуюся тем, что ось вращения режущего инструмента смещена относительно режущей пластины. При таких обстоятельствах и как ясно изложено и проиллюстрировано в описании этого известного патента, максимальная глубина, на которую режущая пластина может врезаться в заготовку в течение любой отдельной операции, ограничена. Это ограничение вытекает из того факта, что пластинка не имеет никакой режущей кромки, смежной с осью вращения, и поэтому образуется стоячая сердцевина, которая ограничивает непрерывное врезание режущей пластины в заготовку. Чтобы преодолеть это затруднение, осуществляют врезание и прорезание пазов в виде ряда последовательных операций, во время каждой из которых пластина врезается в заготовку на заданную максимальную величину врезания, а затем переходит к возвратно-поступательному движению в поперечном направлении от одного конца паза к другому, чтобы таким образом удалить стоячую сердцевину. Поэтому операцию фасонного фрезирования осуществляют посредством ряда последовательных срезов. Следовательно, совершенно очевидно, что эта процедура, выполняемая по необходимости, снижает скорость съема материала.

Целью изобретения является разработка новой и усовершенствованной режущей пластины для вращающейся фасонной фрезы, которая способствует достижению повышенной эффективной скорости съема металла с заготовки во время такого съема.

Согласно изобретению, для фасонной фрезы разрабатывается режущая пластины, выполненная по существу в форме параллелепипеда, имеющая первую пару удлиненных режущих кромок, параллельных оси вращения пластины, причем каждая режущая кромка первой пары образована между соседними передней и задней поверхностями пластины; вторую пару режущих кромок, направленных поперечно относительно первой пары, причем каждая режущая кромка второй пары включает в себя первую и вторую последовательные части режущей кромки, первая часть режущей кромки сопрягается со смежной режущей кромкой первой пары посредством округленного угла пластины, а смежные режущие кромки образуют в этом углу по существу острый угол; при этом вторая часть режущей кромки наклонена в направлении базы пластины так, что по существу пересекает ось вращения и сопрягается со смежной режущей кромкой первой пары посредством соединительной части, которая отклонена от базы пластины.

При наличии такой режущей пластины в соответствии с изобретением, тот факт, что режущая кромка второй пары режущих кромок пересекает ось вращения пластины, гарантирует, что врезание пластины в заготовку во время операции ее растачивания или сверления не ограничено образованием стоячей сердцевины, как в случае известного патента, описанного выше. Таким образом, в данном случае операция сверления сопровождается эффективной одновременной операцией фрезерования, выполняемой второй частью режущей кромки, и при этом съем металла происходит непрерывно до тех пор, пока пластина не достигнет заданной глубины обработки. Как только это произошло, поперечное перемещение заготовки относительно фрезы обеспечивает съем металла в пазе или в выемке, который (которую) должна образовать удлиненная режущая кромка первой пары режущих кромок. Следовательно, эффективное прорезание пазов или растачивание выемок выполняют как по существу двухэтапную операцию, на первом этапе которой пластина врезается в заготовку на требуемую заданную глубину, а на втором этапе поперечное перемещение заготовки относительно пластины обеспечивает эффективное фрезерование выемки.

Таким образом, когда в соответствии с изобретением применяют пластину, имеющую относительно удлиненную режущую кромку, можно обработать относительно глубокую выемку при минимальном количестве операций и посредством этого значительно повысить скорость съема металла.

В предпочтительном варианте осуществления изобретения первая часть режущей кромки наклонена в направлении базы пластины и образует, вместе со второй частью режущей пластины, по существу тупой угол. При этом обеспечивается оптимальное распределение радиально направленных сил, воздействующих на пластину во время этапа врезания или сверления.

В соответствии с предпочтительным вариантом осуществления изобретения, каждая режущая кромка первой пары режущих кромок включает в себя первый и второй последовательные участки режущей кромки, смежные скругленному углу, связанному с передней и задней поверхностями, непрерывно изогнутыми так, что передний и задний углы, определенные относительно державки фрезы, остаются по существу инвариантными вдоль длины первого отрезка режущей кромки, тогда как второй отрезок режущей кромки связан с передней поверхностью, которая образует по существу постоянный угол относительно базы подложки, при этом угол задней поверхности, определенный относительно державки фрезы, увеличивается вдоль длины второго отрезка режущей кромки.

Таким образом, геометрия пластины вдоль длины первого отрезка режущей кромки по существу совпадает с геометрией (патент США N 5071292), и эта конструкция эффективна, в частности, при обеспечении выполнения операции фрезерования таким образом, что она сопровождается привнесением минимальных напряжений в заготовку, особенно - в тонкие разделяющие стенки, остающиеся в заготовке после съема металла. С другой стороны, наличие фрезерующей режущей кромки со вторым участком режущей кромки, имеющим геометрию, отличающуюся от геометрии первого участка режущей кромки, вносит геометрическую неоднородность, и, как следствие этого, снижаются вибрации режущего инструмента, что обычно и должно быть гарантировано как результат использования такой удлиненной фрезерующей режущей кромки, и это, конечно, облегчает использование такой удлиненной режущей кромки.

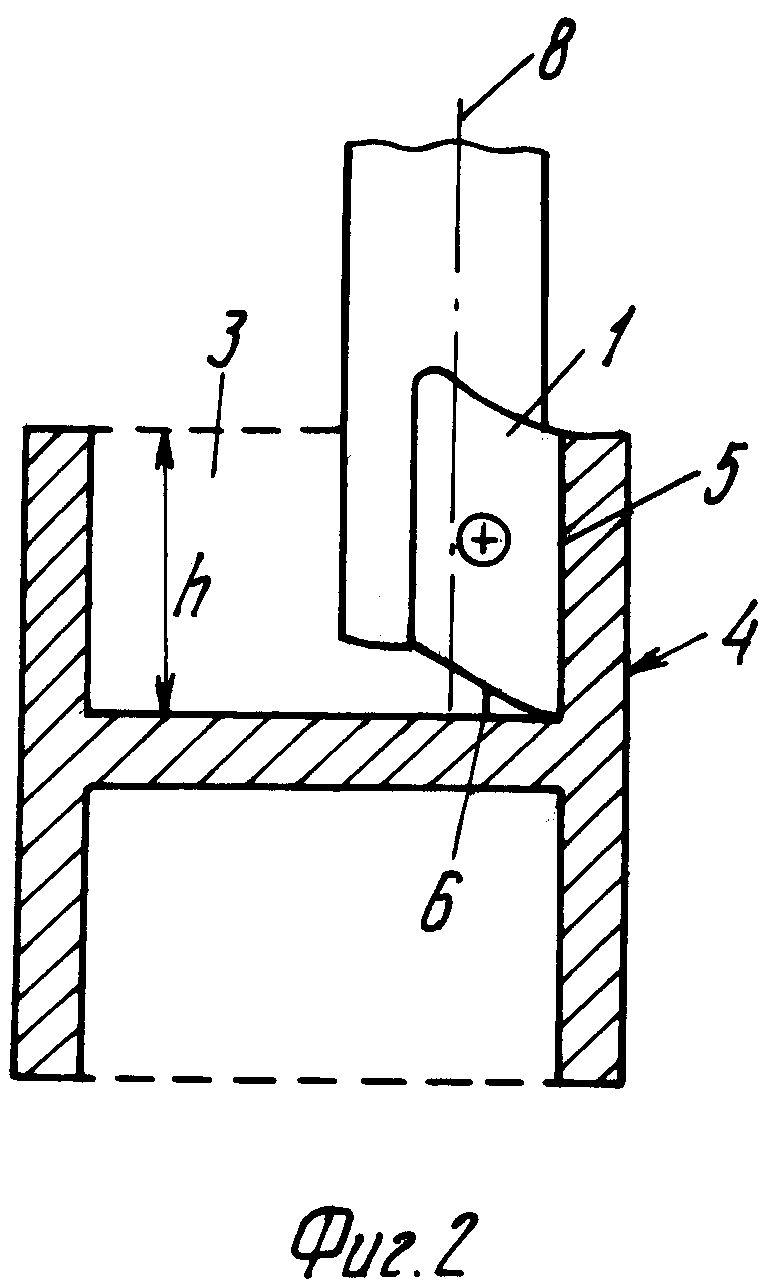

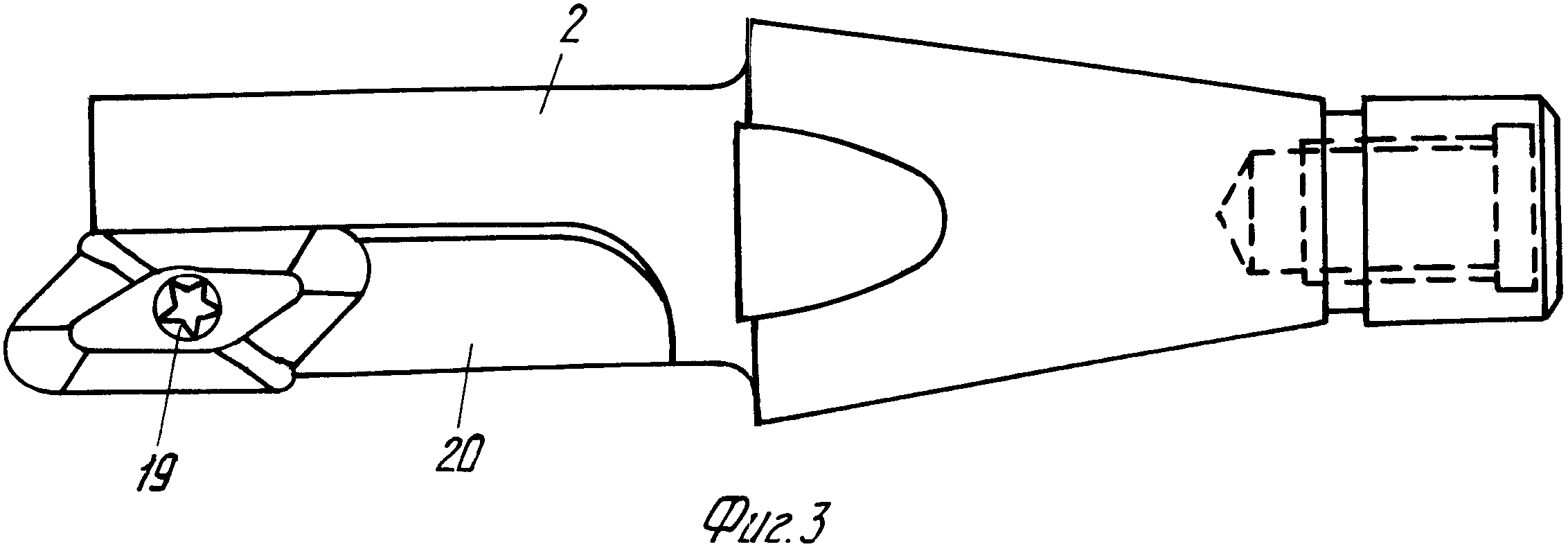

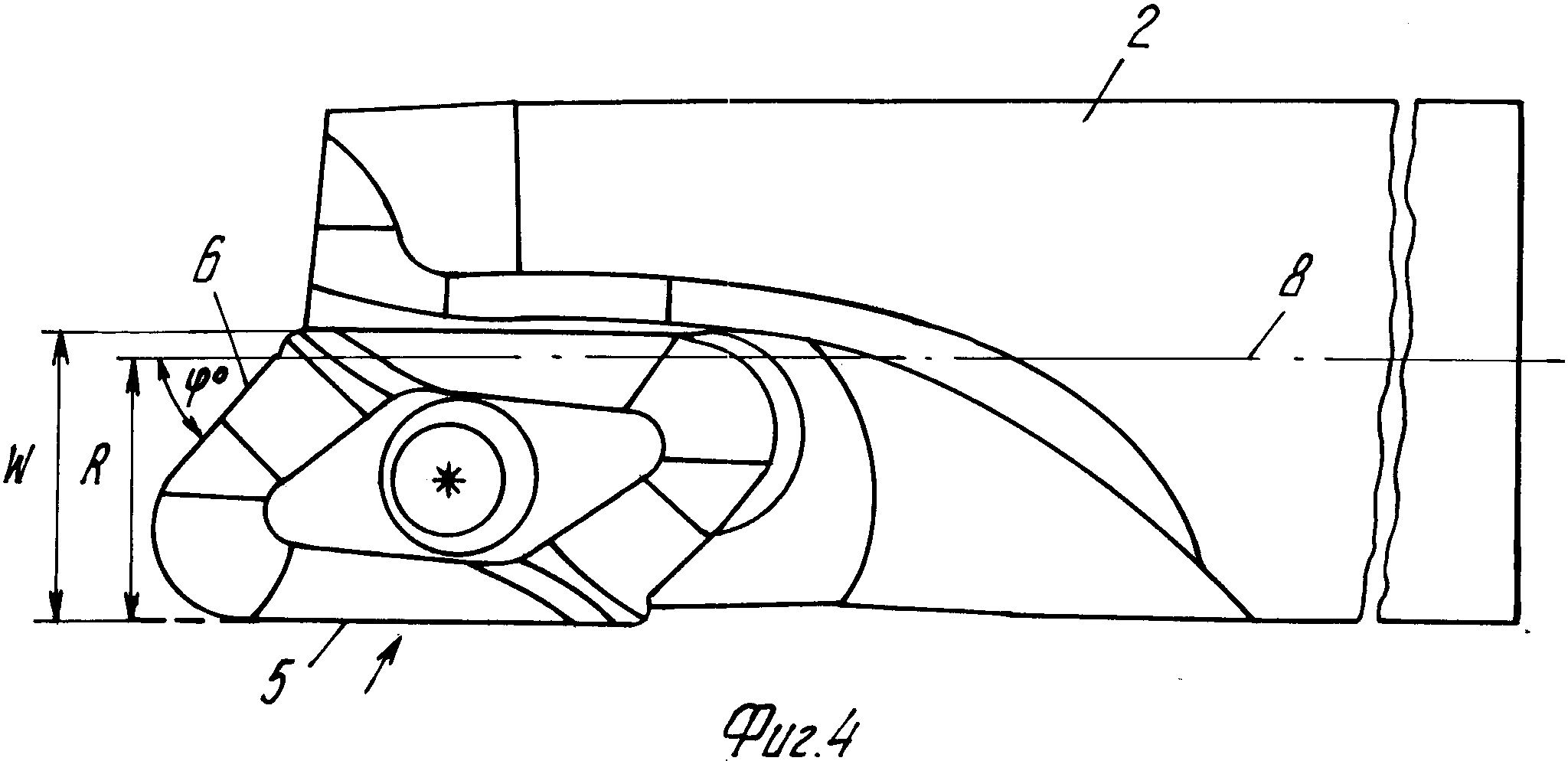

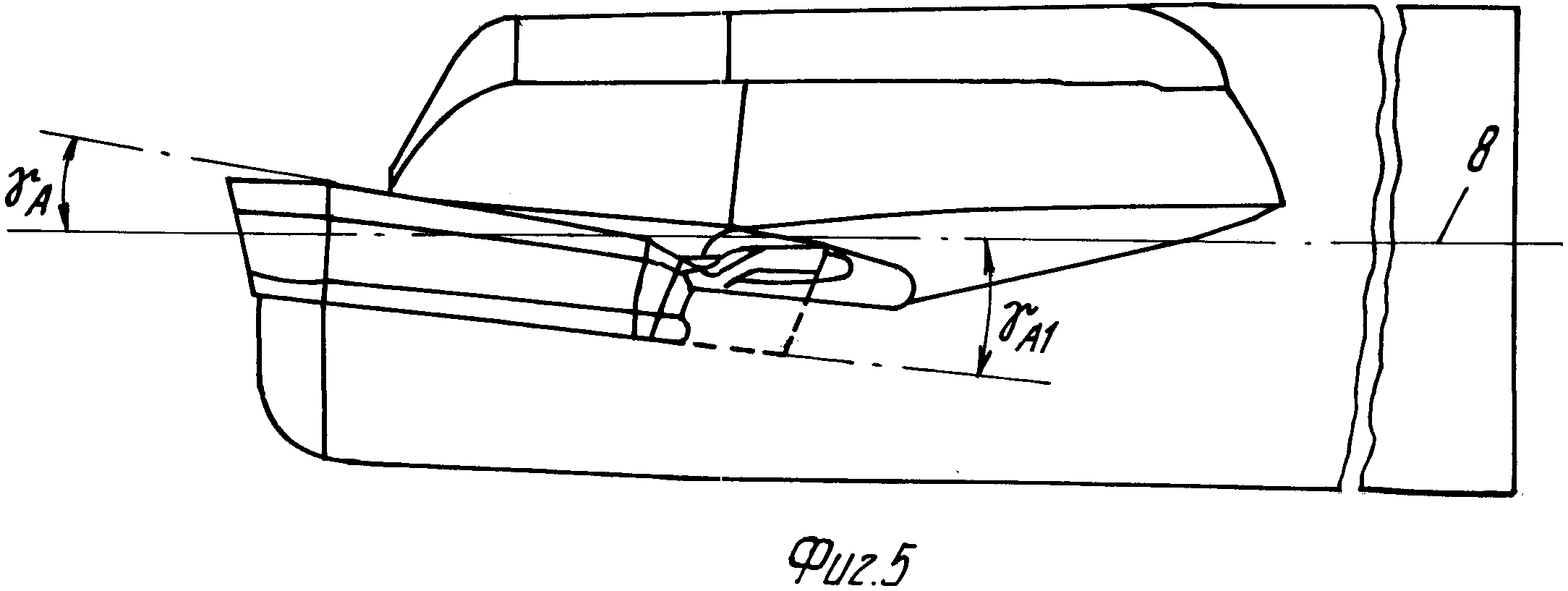

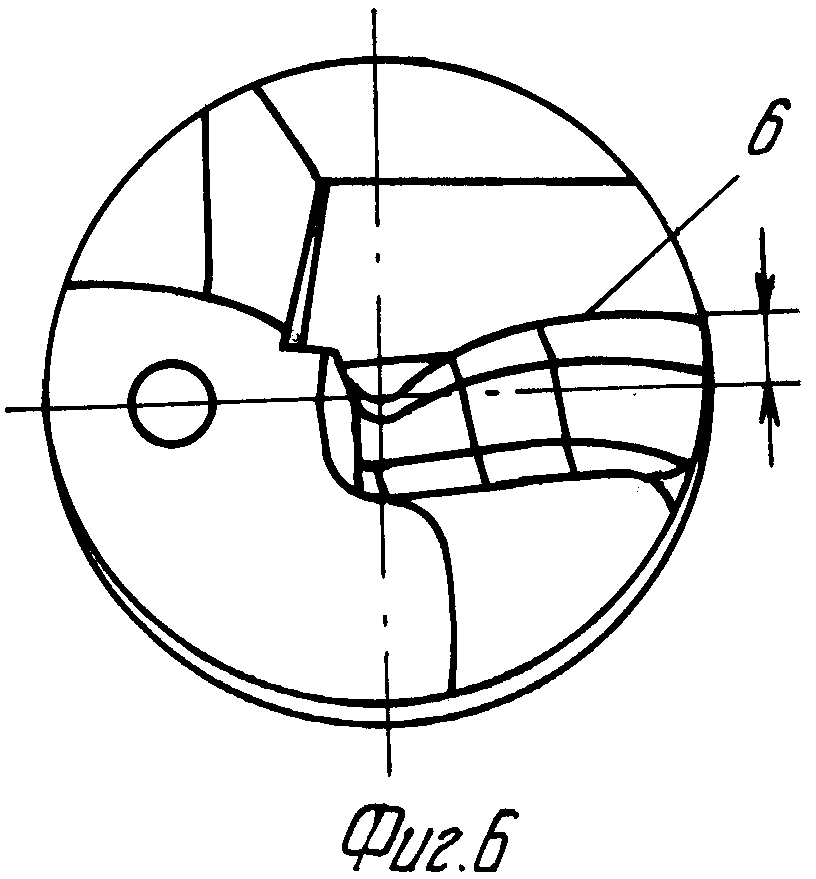

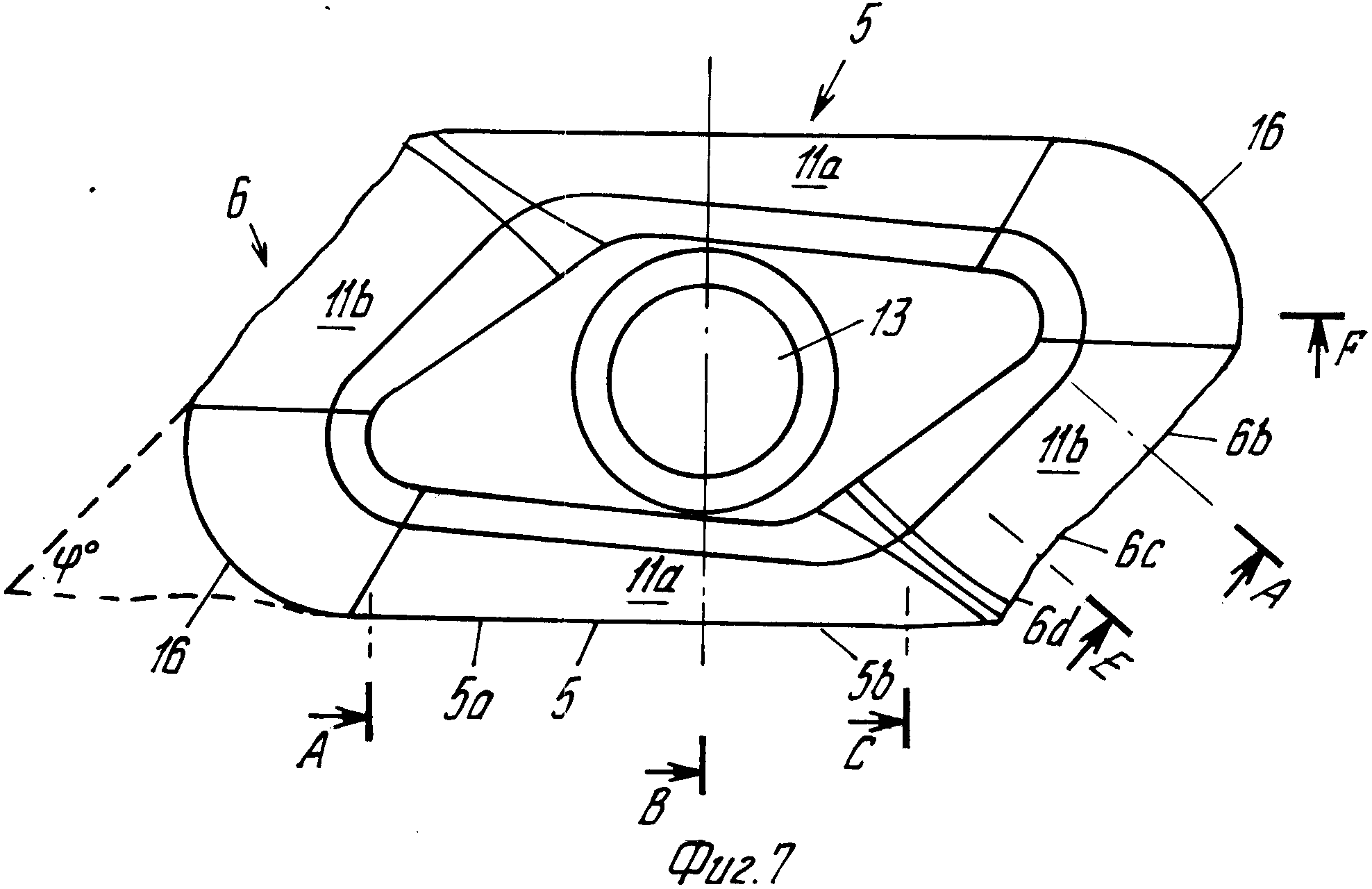

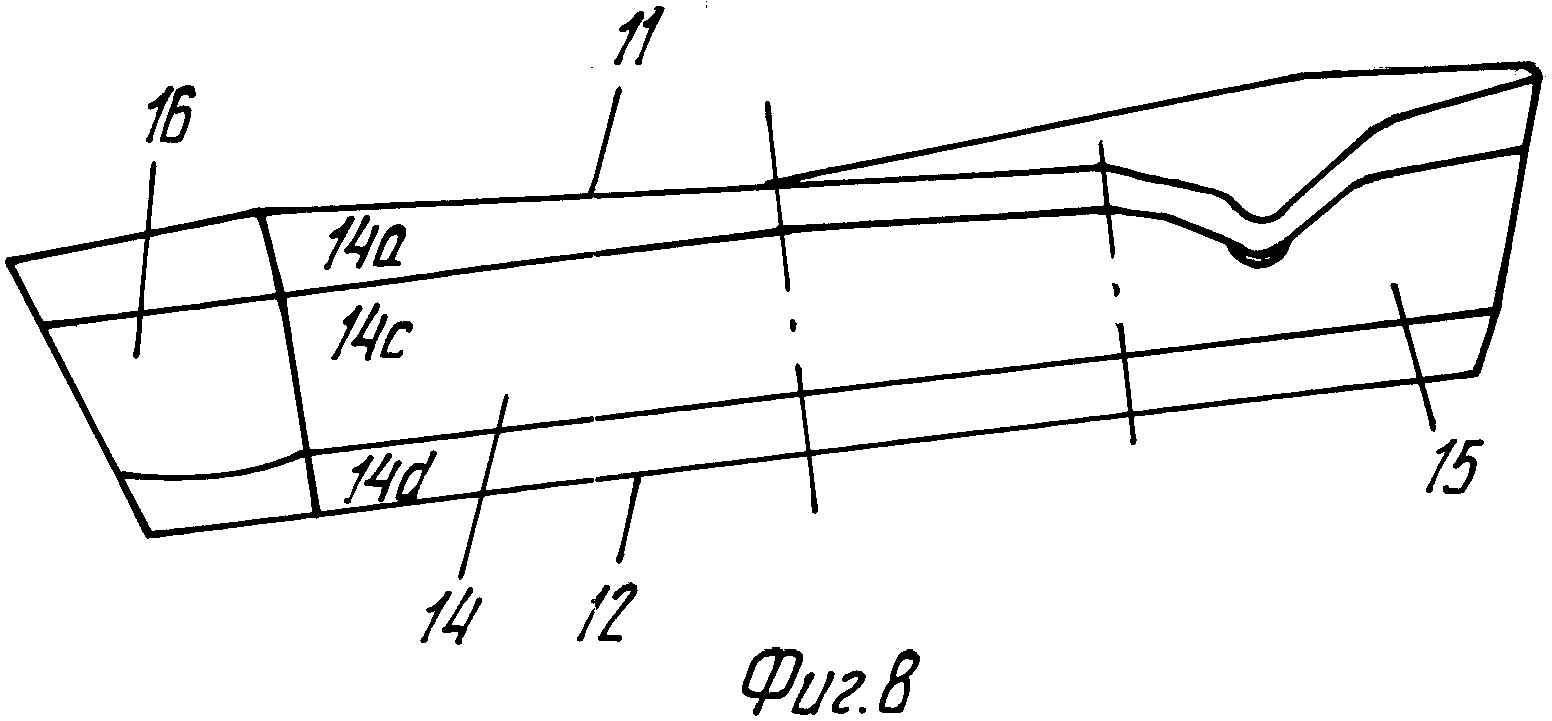

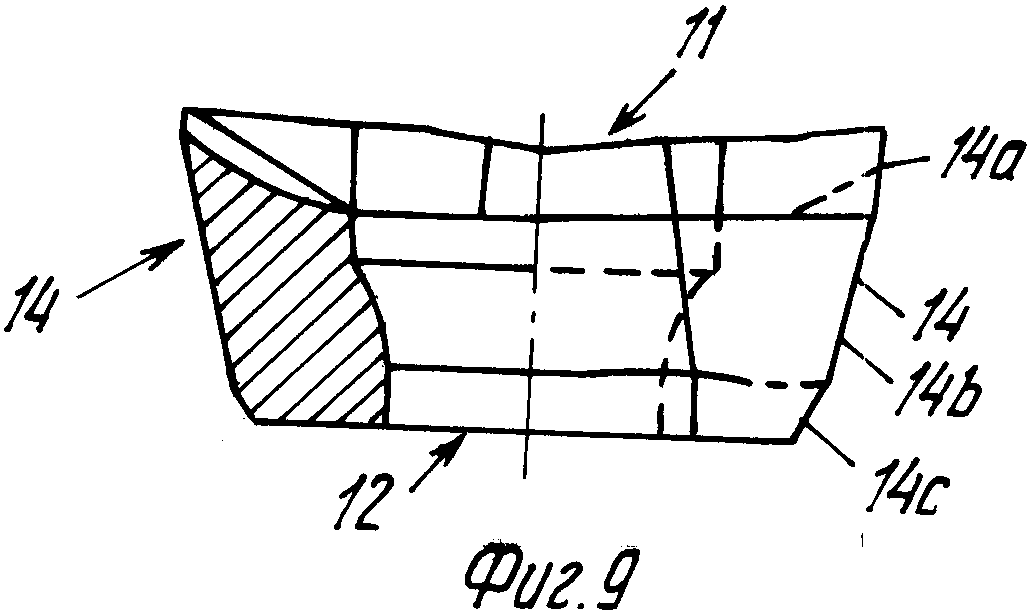

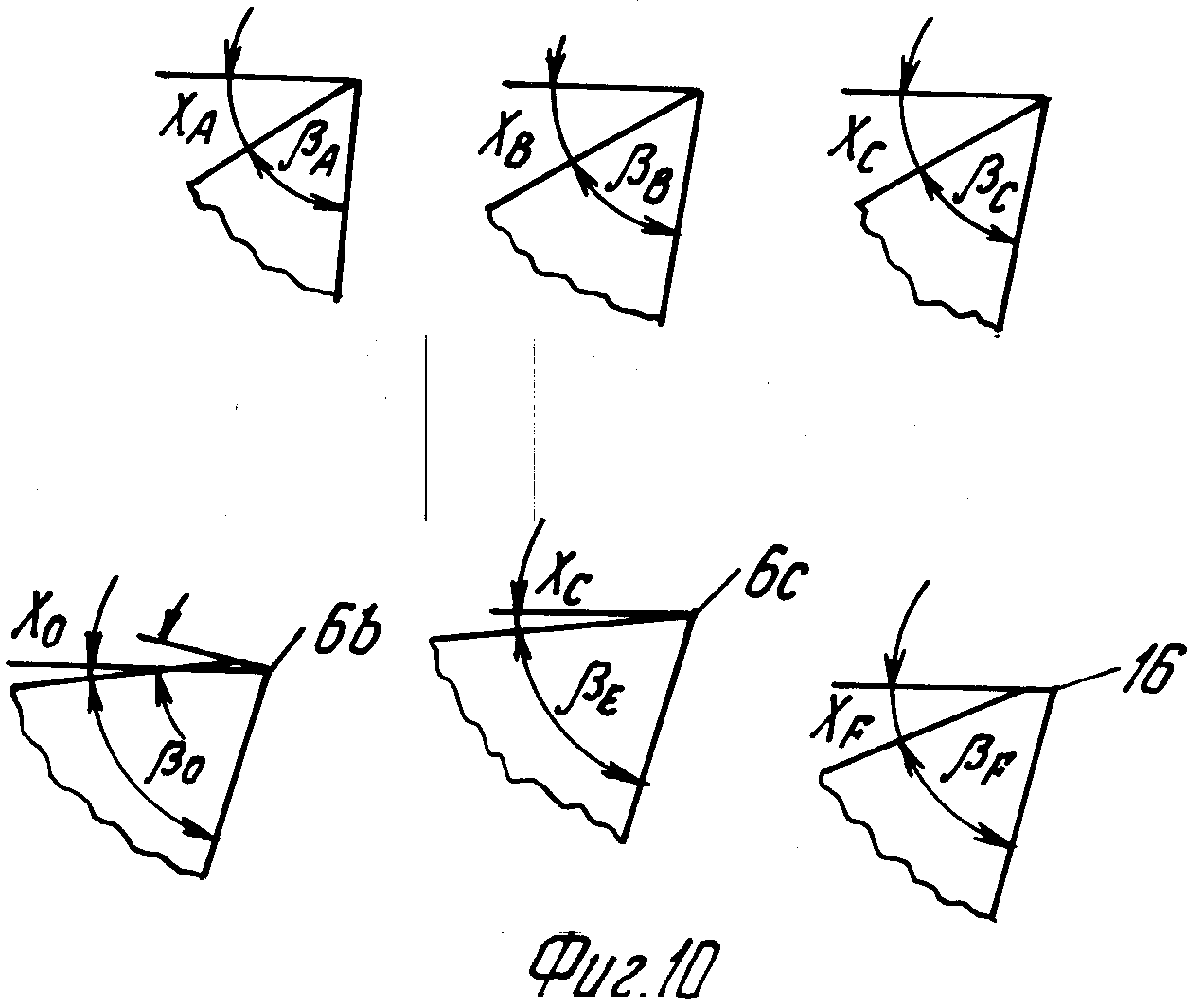

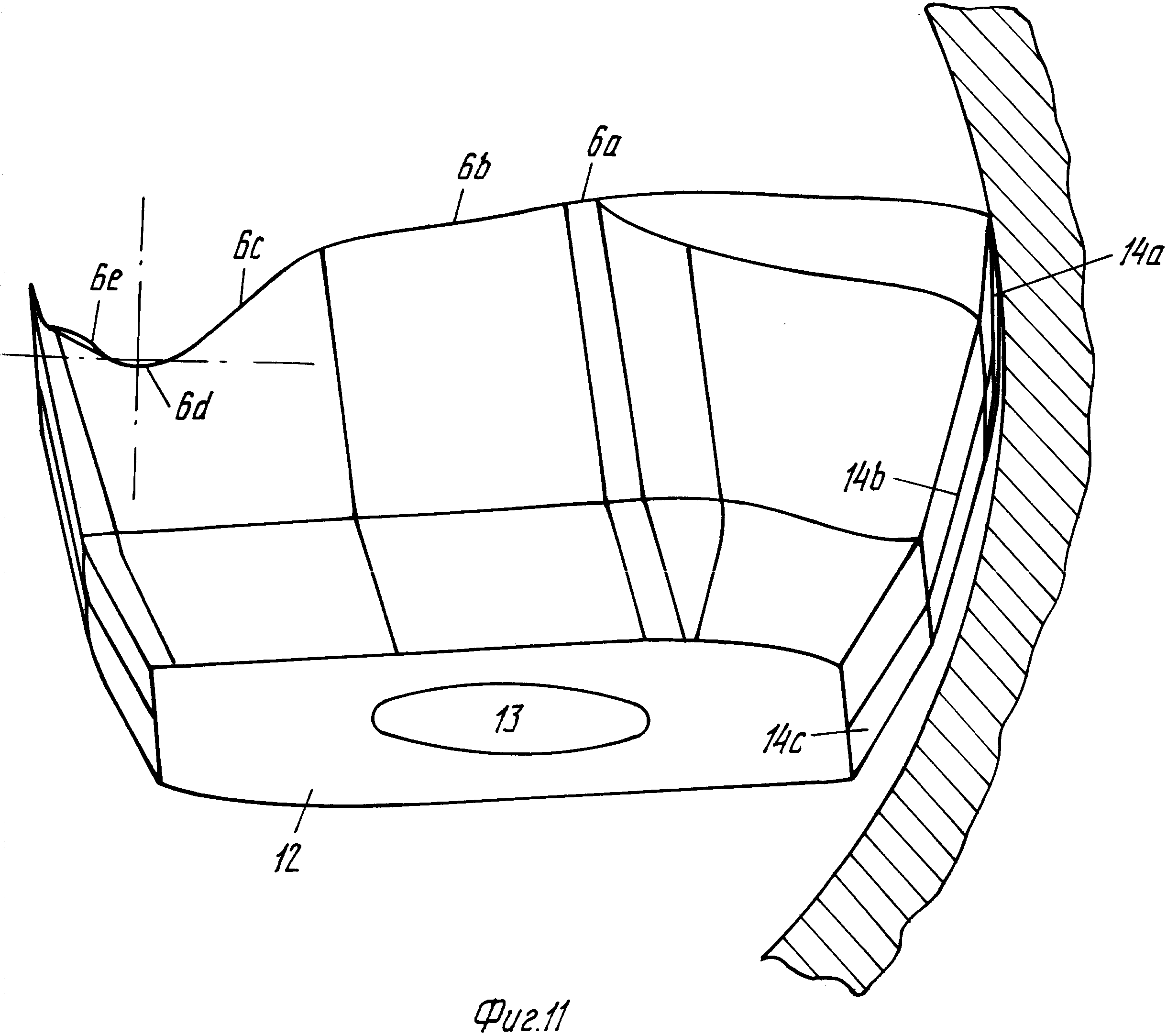

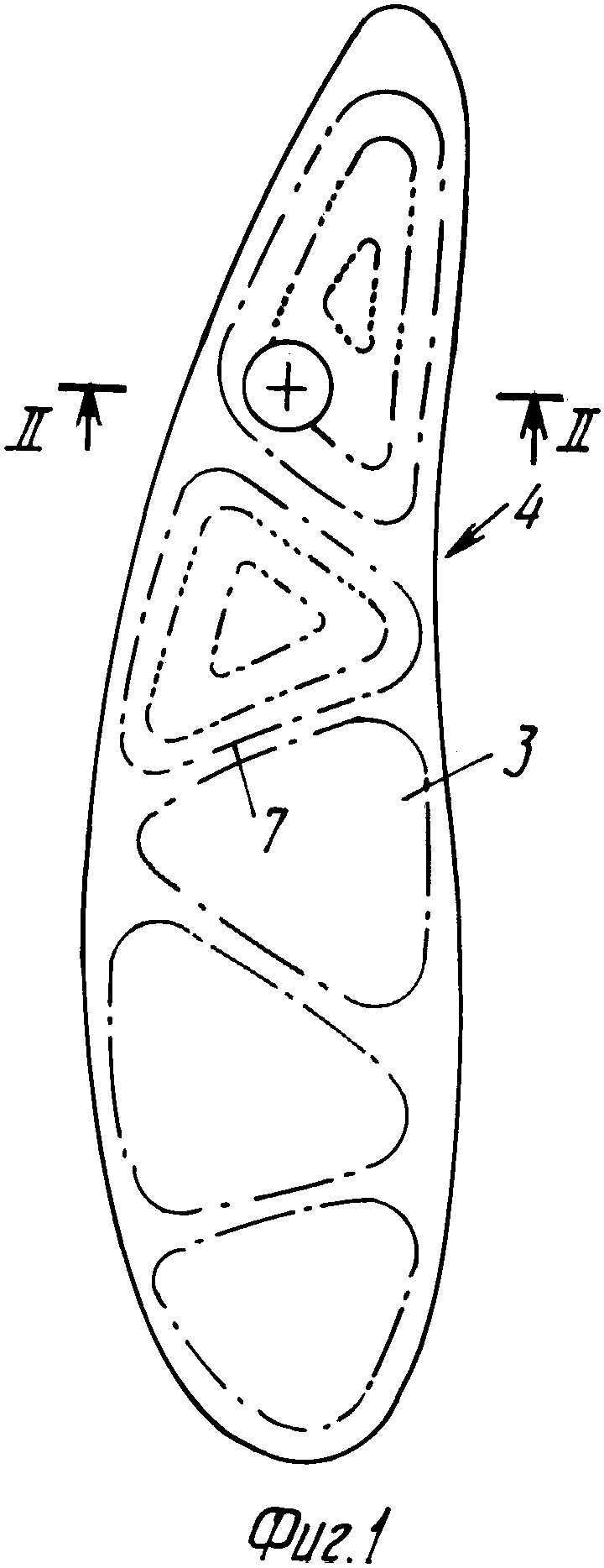

На фиг. 1 показан элемент крыла воздушного судна, обрабатываемого фасонной фрезой, имеющей режущую пластину в соответствии с изобретением, вид сбоку; на фиг. 2 - вид в разрезе II-II на фиг. 1 крыла воздушного судна с фасонной фрезой в рабочем положении; на фиг. 3 - фасонная фреза, включающая пластину в соответствии с изобретением, вид сбоку; на фиг. 4 - увеличенное изображение части режущего инструмента, показанного на фиг. 3; на фиг. 5 - увеличенное изображение части инструмента, показанной на фиг. 4, при повороте на 90o относительно продольной оси инструмента; на фиг. 6 - торец инструмента, показанного на фиг. 3, 4 и 5, вид сверху; на фиг. 7 - режущая пластина в соответствии с изобретением, вид сверху; на фиг. 8 - пластина, показанная на фиг. 7, вид сбоку; на фиг. 9 - пластина, показанная на фиг. 7, частично разрезанная вдоль линии B, вид сбоку; на фиг. 10 - виды в разрезе, сделанном вдоль линий A - F, частей режущей кромки пластины, показанной на фиг. 7; на фиг. 11 - перспективное изображение пластины в соответствии с изобретением, установленной на фрезу (не показана), иллюстрирующее положение пластины относительно заготовки.

Как показано на фиг. 1 и 2, режущая пластина 1 установлена на шпинделе 2 вращающейся фасонной фрезы (более подробно на фиг. 4, 5 и 6) и применяется для обработки пазов или выемок 3 заданного контура, формируемых, например, в элементе 4 конструкции воздушного судна. Для этой цели разработана пластина 1, которая посредством сверления или растачивания врезается в элемент 4, причем высота h врезания соответствует длине основной режущей кромки 5 пластины 1; фактически растачивание или сверление осуществляется направленной поперечно режущей кромкой 6. Как только пластина полностью врезалась в элемент 4, направленное вбок перемещение элемента относительно пластины дает начало операции фрезерования; относительное перемещение пластины относительно элемента показано штрих-пунктирными линиями. По завершении этой операции фрезерования остается выемка 3, причем соседние выемки разделены тонкими разделяющими стенками 7.

Как можно ясно увидеть на фиг. 2, направленная вбок режущая кромка 6 пресекает ось вращения 8 инструмента и, как следствие этого, врезание пластины в элемент посредством сверления сопровождается эффективной одновременной операцией фрезерования, осуществляемой второй режущей кромкой 6, при этом съем металла происходит непрерывно до тех пор, пока пластина не достигнет заданной глубины обработки.

В дальнейшем приводится более подобное описание режущей пластины в соответствии с изобретением, способа ее установки на фасонной фрезе и режима ее применения на операции фасонного фрезерования, сопровождаемое ссылками на фиг. 3 - 11.

Как видно из чертежей, режущая пластина 1 имеет форму параллелепипеда и образована парой главных фрезерующих режущих кромок 5 и парой направленных поперечно режущих кромок 6. Коме того, пластина 1 образована верхней поверхностью 11 и нижней базовой поверхностью 12, а также расположенным в центре зажимным отверстием 13.

Каждая главная удлиненная режущая кромка образована между смежными передней поверхностью 11а и главным задним торцем 14. Каждая направленная вбок режущая кромка 6 образована между смежными передней поверхностью 11b и направленным вбок задним торцем 15. Смежные главная и боковая режущие кромки 5 и 6 и связанные с ними смежные передний и задний торцы 14 и 15 сопрягаются посредством пары диагонально противоположных друг другу скругленных углов 16 пластины.

Как можно увидеть на фиг. 7, главная и боковая режущие кромки определяют в области сопрягающегося их скругленного угла 16, острый угол ϕ.

Пластину 1 зажимают посредством винтового зажима 19 на опорной поверхности 20 выемки, направленной вдоль оси и сформированной на шпинделе 2 фасонного инструмента. Как можно увидеть на фиг. 5, опорная поверхность 20 направлена под углом γAl относительно осевой плоскости инструмента, в которой лежит ось вращения 8. С другой стороны, главная режущая кромка 5 наклонена в направлении базовой поверхности 12 пластины и образуют, вместе с продольной осевой плоскостью инструмента, в которой лежит ось вращения 8, угол γA, являющийся передним углом пластины. Чтобы получить главную фрезерующую режущую кромку 5, которая может обеспечить максимальное врезание в заготовку, пластина относительно удлинена, поэтому конструктивные требования диктуют, чтобы пластина имела значительную толщину. Так, для гарантии, что несущая область шпинделя инструмента достаточно прочна, чтобы служить опорой пластины во время операций сверления и фрезерования, нужно устанавливать пластину на инструменте таким образом, что значительная часть пластины оказывается выше центральной плоскости инструмента (фиг. 5 и 6). Тем не менее, и для того, чтобы гарантировать во время сверления съем всего удаляемого при сверлении материала без оставления какой бы то ни было стоячей сердцевины, необходимо обеспечить такую сверлящую режущую кромку, которая пересекает ось вращения 8 инструмента. Именно по этой причине, а также для того, чтобы гарантировать уравновешивание радиально направляющих сил, воздействующих на пластину, принята конкретная геометрия режущей кромки для направленной вбок режущей кромки, и в дальнейшем приводится описание этой геометрии.

Как можно ясно увидеть на фиг. 11, направлена вбок режущая кромка 6 сопрягается со скругленным углом 16 посредством начальной части 6a (минимальной длины) режущей кромки, причем эта часть по существу параллельна базовой поверхности 12 пластины. Часть 6a продолжается следующей частью 6b режущей кромки, причем эта часть наклонена вниз к базовой поверхности 12 и за этой частью следует часть 6c режущей кромки, определяющая по существу тупой угол с предшествующей частью 6b и круче наклоненная к базовой поверхности 12. Часть 6c режущей кромки сопрягается с самой нижней частью 6d режущей кромки, причем эта самая низкая часть по существу пересекает ось вращения 8 режущей пластины и за этой частью следует соединяющая часть 6e, которая отклонена от базовой поверхности 12 таким образом, что сопрягается со смежной главной режущей кромкой 5.

Как можно увидеть на фиг. 7, 10,d, 10,e и 10,f, образована режущая кромка, связанная с носом 16 и имеющая усиливающую фаску и угол клина βF. Режущая кромка 6b тоже снабжена усиливающей фаской и связана с углом клина βD. Наконец, часть 6c режущей кромки связана с углом клина βE и не имеет усиливающей фаски. βF предпочтительно меньше, чем βD, а βD предпочтительно меньше, чем βE и, как можно увидеть, ржущая кромка 6b отрицательна, тогда как режущие кромки 6d и 6c положительны.

Эта конкретная геометрия различающихся частей направленной вбок режущей кромки 6 выбрана с учетом того, что во время операции сверления наибольшие напряжения воздействуют на режущую кромку в носовой части 16 и в части 6b режущей кромки, тогда как наименьшие напряжения приложены в области 6d режущей кромки 6, где она пересекает ось вращения. Именно по этой причине области режущей кромки, в которых ожидаются максимальные напряжения, снабжают усиливающими конструктивными элементами в виде фасок, и даже делают отрицательными.

Кроме того, фактическое врезание при сверлении выполняют в основном с помощью частей режущей кромки, представленных носом 16 и частями 6b и 6c кромки. В то же время, с помощью части 6c кромки осуществляют операцию фрезерования, непрерывно удаляя сердцевину, которая образуется во время операции сверления и имеет коническую форму.

В дальнейшем приводится описание геометрии главной режущей кромки 5 со ссылками на фиг. 7, 10,a, 10,b и 10,c. Указанная режущая кромка разделена на два последовательных участка, 5a и 5b, причем участок 5a простирается от носовой части 16 до по существу центральной области пластины, тогда как участок 5b простирается от по существу центральной части пластины до области, в которой он сопрягается с соединяющей частью 6e, направленной поперечно режущей кромки 6. Начальный участок 5a сформирован так, чтобы иметь такие криволинейные поверхности заднего торца и переднюю поверхность, что угол передней поверхности и задний угол этого участка остаются по существу вдоль его длины, когда измеряют относительно инструмента. Значения этих углов выбирают, принимая во внимание относительно тяжелые условия фрезерования, когда пластине приходится выполнять начальное фрезерование поверхностей заготовки. На последующем участке 5b режущей кромки передняя поверхность образует по существу постоянный угол относительно плоскости отсчета, параллельной базе 12 пластины (в соответствии с этим, указанный на фиг. 10,b угол Xb по существу равен углу Xc на фиг. 10,c). С другой стороны, угол передней поверхности пластины на участке 5b режущей кромки, измеренный относительно инструмента, увеличивается вдоль длины участка 5b режущей кромки, и, ввиду того, что задний угол, измеренный относительно инструмента, остается постоянным, угол клина β пластины постоянно уменьшается вдоль длины участка 5b.

Необходимость наличия начального участка 6a режущей кромки, имеющего вышеописанную геометрию (инвариантные угол передней поверхности и задний угол, измеренные относительно инструмента) диктуется тем, что на начальных этапах фрезерования (где задействуется этот участок 6a) силы, воздействующие на пластину, максимальны. Следовательно, когда участок 6b режущей кромки задействован, указанные силы относительно уменьшаются, чему способствует конкретная геометрия режущей кромки на этом участке, описанная выше.

Благодаря разделению главной кромки 5 на два отдельных участка 5a и 5b разной геометрии и благодаря обеспечению геометрической неоднородности режущей кромки 5, вибрации пластины, а следовательно - и режущего инструмента, которые в другом случае были бы очень значительными при такой удлиненной режущей кромке и особенно - при таком режущем инструменте относительно ограниченного диаметра, по существу снижаются.

Хотя в конкретном примере, описанном выше, разделение удлиненной главной режущей кромки 5 на две части разной геометрии имеет место по существу в центре режущей кромки, можно осуществить такое разделение и в других местах режущей кромки. Один из факторов, определяющих точку разделения, - это степень осевой положительной режущей кромки 6. Так, с увеличением осевой положительности, место, где участок 6a режущей кромки переходит в участок 6b режущей кромки, отделяется от носа 16. Другим фактором является фрезеруемый материал. Так, чем тверже материал, тем больше потребность в наличии части режущей кромки с по существу инвариантными углами передней и задней поверхности (измеренными относительно инструмента), но в случае относительно легко отработанных материалов, таких как алюминий, эта потребность становится менее насущной, и можно без помех осуществить разделение в средней части режущей кромки.

Предпочтительно, чтобы все места вдоль режущей кромки 6 (т.е. и ее участок 6a, и ее участок 6b) лежали на цилиндрической поверхности, представляющей собой поверхность, образованную вращающейся заготовкой. Таким образом обеспечивается получение плавной непрерывной поверхности при фрезеровании.

Как можно увидеть на фиг. 9 и 11, задний торец 14 разделен на три последовательные части 14a, 14b и 14c. Часть 14a, по крайней мере вдоль длины заднего торца, связанного с первым участком 5a режущей кромки, является непрерывной криволинейной поверхностью. Часть 14b заднего торца является по существу плоской и служит для эффективного зажатия боковых поверхностей пластины в державке инструмента. Самая низкая часть 14c заднего торца наклонена внутрь относительно смежной части 14b (т.е. образует относительно нормали к базе 12 угол, который больше угла, определенного частью 14b заднего торца относительно нормали). Из фиг. 11 можно легко сделать вывод, что наличие третьей части 14c заднего торца гарантирует, что области пластины, смежные ее базе 12, не сталкиваются со стенками просверливаемого отверстия во время операции сверления, что особенно важно при использовании инструмента относительно небольшого диаметра.

В одном характеристическом примере режущей пластины, предназначенной для использования с

вращающейся фасонной фрезой в соответствии с настоящим изобретением, были приняты следующие

характеристические размеры:

Размер большей диагонали верхней поверхности = 31 мм

Размер

меньшей диагонали верхней поверхности = 19 мм

Длина главной режущей кромки = 22 мм

Максимальная толщина пластины = 6,6 мм

Максимальная ширина пластины = 14,5 ммн

Реферат

Изобретение относится к режущей пластине для концевой контурной фрезы и предназначено для достижения повышенной эффективной скорости съема металла с заготовки во время контурной обработки. Режущая пластина имеет первую пару удлиненных режущих кромок и вторую пару режущих кромок, расположенных поперечно по отношению к первой паре. При этом каждая режущая кромка второй пары имеет первую часть и вторую часть, которая выполнена так, что пересекает при установке режущей пластины на фрезе ось вращения последней, и сопрягается со смежной режущей кромкой первой пары посредством соединяющей части, отклоненной от основания режущей пластины. При этом указанная вторая часть режущей кромки второй пары на большей части своей длины выполнена связанной с положительной передней поверхностью. 1 с. и 8 з.п.ф-лы, 11 ил.

Комментарии