Режущий инструмент - RU2154554C2

Код документа: RU2154554C2

Чертежи

Описание

Изобретение относится к области металлообработки, а именно к области режущего инструмента, используемого при таких способах обработки вращающимся инструментом, как фрезерование, сверление или токарная обработка, в частности, к концевым фрезам, предназначенным для обработки как плоских, так и имеющих неправильную форму поверхностей, а также к режущим инструментам, имеющим малый режущий диаметр.

Концевая фреза со сферической режущей кромкой содержит держатель, имеющий фиксированную вставку - карман, в котором с возможностью замены устанавливают с зажимом режущую вставку. Подача подобного инструмента и/или обрабатываемой заготовки может быть осуществлена во всех направлениях, что позволяет, при условии использования изогнутой режущей вставки, увеличить силы резания, действующие на вставку вообще и на режущую кромку в частности. Следовательно, конструкция режущей вставки, ее положение и характер крепления к держателю, как и сама конструкция фиксирующего кармана, должны быть такими, чтобы указанные силы не увеличивали износ режущей вставки и/или ее фиксирующего кармана или не нарушали надежность крепления или положения вставки в кармане, а наоборот, позволяли осуществлять более эффективно обработку.

Подобный режущий инструмент (US, патент 4512689) содержит дискообразную режущую вставку с переставляемыми по кругу режущими кромками, установленную в фиксирующий карман держателя посредством прижимного винта таким образом, что одна из режущих кромок выступает из кармана, представляя собой рабочую режущую кромку. По меньшей мере еще одна режущая кромка расположена внутри кармана, представляя собой нерабочую режущую кромку. Для более надежного крепления вставки в кармане основание и части задних боковых стенок вставки выполнены таким образом, что могут примыкать соответственно к основанию и боковым стенкам кармана.

Подобная конструкция не решает проблем, появляющихся в инструментах, имеющих сравнительно небольшие режущие диаметры, в частности, порядка 10 мм и менее. Эти проблемы включают миниатюризацию инструмента с обеспечением необходимого пространства для образования и удаления стружки без уменьшения поперечного размера корпуса инструмента и снижения прочности вставки и прижимного винта.

Целью настоящего решения является создание нового улучшенного режущего инструмента, способного решить указанные проблемы и предназначенного, в частности, для контурной обработки профилированных поверхностей, требующей малых режущих диаметров.

Указанная цель достигается использованием режущего инструмента, вращающегося при операциях машинной обработки и содержащего режущую пластину, имеющую верхнюю поверхность, основание, боковые поверхности и по меньшей мере две индексируемые режущие кромки, образованные пересечением передней поверхности и задних поверхностей, примыкающих к указанной верхней поверхности и к указанным боковым поверхностям, и проходящие вдоль соответствующих частей периферии режущей пластины, держатель с продольной осью вращения, имеющий гнездо, предназначенное для фиксирования и закрепления режущей пластины, расположенное в передней части головки указанного держателя и имеющее основание и боковые стенки, винтовое зажимное устройство, предназначенное для закрепления с возможностью освобождения указанной пластины в указанном гнезде таким образом, что одна из указанных режущих кромок и ее соответствующая боковая поверхность индексируются в рабочее режущее положение, а основание пластины и по меньшей мере части остальных боковых поверхностей примыкают к основанию и боковым стенкам указанного гнезда, при этом каждая из указанных режущих кромок в своем рабочем положении включает опережающую и отстающую части, при этом указанная отстающая часть режущей кромки по существу совпадает по направлению с указанной продольной осью вращения и сильнее удалена от нее по сравнению с указанной опережающей частью режущей кромки, причем указанная отстающая часть режущей кромки в рабочем положении расположена над основной плоскостью, параллельной горизонтальной плоскости проекции инструмента и проходящей через указанную продольную ось вращения, при этом задняя поверхность, соответствующая указанной отстающей части режущей кромки, расположена под внутренним острым углом к указанной основной плоскости, остальные боковые поверхности указанной режущей пластины и примыкающие боковые стенки указанного гнезда расположены таким образом, что сходятся друг к другу в направлении от рабочей режущей кромки, причем по меньшей мере одна из сходящихся боковых стенок указанного гнезда наклонена к основанию гнезда под углом, по существу равным указанному острому углу, и предназначена для примыкания с возможностью удерживания к указанной задней поверхности нерабочей режущей кромки. Предпочтительно, внутренний угол между каждой задней поверхностью и поверхностью основания пластины выполнен острым на протяжении большей части режущей кромки. Преимущественно, внутренний угол выполнен изменяющимся на протяжении режущей кромки. В этом случае обычно внутренний острый угол выполнен уменьшающимся от максимальной величины вблизи опережающей части до минимальной величины вблизи отстающей части. Предпочтительно инструмент по существу бывает выполнен в виде инструмента с шаровидным концом, режущая пластина выполнена по существу в форме диска, а каждая режущая кромка по существу изогнута и включает в себя промежуточную часть режущей кромки между опережающей и отстающей частями. При этом он обычно бывает выполнен таким образом, что при вращении инструмента опережающая и промежуточная части первой режущей кромки образуют огибающую, представляющую собой сегмент сферической поверхности, центр которой лежит на продольной оси, а отстающая часть образует цилиндрическую поверхность. Преимущественно, стенка основания гнезда бывает наклонена под отрицательным углом по отношению к основной плоскости. В этом случае обычно отрезок опережающей части первой режущей кромки бывает расположен под основной плоскостью. Преимущественно, опережающая и отстающая части выполняются по существу прямыми. Обычно указанная вторая боковая стенка гнезда бывает выполнена с уклоном в сторону основания гнезда под вторым острым углом с ним, а верхняя часть меньших боковых поверхностей скошена по отношению к поверхности основания пластины под углом, по существу равным второму острому углу.

Указанная цель может быть достигнута и использованием режущего инструмента, вращающегося при операциях машинной обработки и содержащего режущую пластину, имеющую верхнюю поверхность, основание, боковые поверхности и режущую кромку, образованную пересечением передней поверхности и задних поверхностей, примыкающих к указанной верхней поверхности и к указанным боковым поверхностям, и проходящую вдоль соответствующих частей периферии режущей пластины, держатель с продольной осью вращения, имеющий гнездо, предназначенное для фиксирования и закрепления режущей пластины, расположенное в передней части головки указанного держателя и имеющее основание и боковые стенки, винтовое закрепляющее средство, предназначенное для закрепления с возможностью освобождения указанной режущей пластины в указанном гнезде таким образом, что режущая кромка и соответствующая боковая поверхность расположена в рабочем положении, при этом основание пластины и, по меньшей мере, части боковых поверхностей примыкают соответственно к основанию и боковым стенкам указанного гнезда, причем указанная режущая кромка включает опережающую и отстающие части, последняя из которых по существу совпадает по направлению с указанной продольной осью вращения и сильнее удалена от нее по сравнению с первой, причем указанная отстающая часть режущей кромки в рабочем положении расположена под основной плоскостью, параллельной горизонтальной плоскости проекции инструмента и проходящей через указанную продольную ось, при этом задняя поверхность, соответствующая режущей кромке, расположена под первым внутренним острым углом к указанной основной поверхности, остальные боковые поверхности указанной пластины и примыкающие боковые стенки указанного гнезда расположены таким образом, что сходятся друг с другом в направлении от режущей кромки, указанная примыкающая часть, по меньшей мере, одной из указанных боковых поверхностей пластины расположена под вторым острым углом к указанной основной поверхности, причем, по меньшей мере, одна из сходящихся боковых стенок указанного гнезда расположена к основанию гнезда под указанным вторым углом с тем, чтобы с возможностью удерживания примыкать к одной из примыкающих боковых поверхностей пластины. Предпочтительно, внутренний острый угол бывает выполнен изменяющимся по всей длине режущей кромки. Преимущественно, внутренний острый угол бывает выполнен уменьшающимся от максимальной величины вблизи опережающей части до минимальной величины вблизи отстающей части режущей кромки. Предпочтительно, инструмент бывает выполнен по существу инструментом с шаровидным концом, режущая пластина имеет по существу форму диска, а режущая кромка выполнена по существу изогнутой и содержит промежуточную часть, расположенную между опережающей и отстающей частями 15. Обычно инструмент бывает выполнен таким образом, что во время вращения инструмента опережающая и промежуточная части режущей кромки образуют огибающую, представляющую собой сегмент сферической поверхности, центр которой лежит на продольной оси, а отстающая часть образует цилиндрическую поверхность. Преимущественно, основание гнезда бывает выполнено наклонным под отрицательным углом относительно основной плоскости. В этом случае часть опережающей части режущей кромки обычно располагают под основной плоскостью.

В дальнейшем изобретение будет рассмотрено на конкретных примерах со ссылками

на графические материалы. На указанных графических материалах показано:

фиг. 1a, 1b представляют собой соответственно вид в перспективе и вид с разделением деталей в соответствии с настоящим

изобретением;

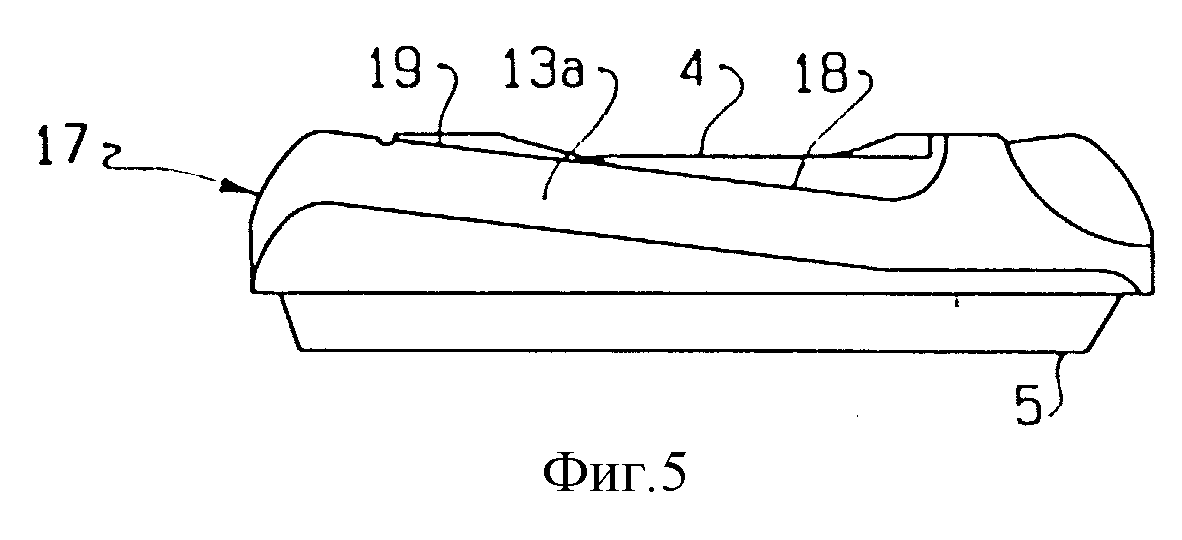

фиг. 2, 3, 4 и 5 представляют собой, соответственно, вид в перспективе, вид сверху, вид спереди и вид сбоку режущей вставки, образующей часть режущего инструмента, показанных на

фиг. 1a, 1b;

фиг. 6, 7 и 8 являются видами показанной на фиг. 3 вставки в поперечных разрезах соответственно по линиям IV - IV, VII - VII и VIII - VIII:

Фиг. 9 является видом сверху

в увеличенном масштабе опережающей головной части режущего инструмента, показанного на фиг. 1а;

Фиг. 10 и 11 представляют собой виды показанного на фиг. 9 режущего инструмента в поперечных

сечениях соответственно по линиям X-X, XI- XI, перпендикулярным дну кармана;

Фиг. 12 и 13 представляют собой соответственно вид сбоку и вид сверху в сборе отвечающего настоящему изобретению

режущего инструмента во время операции машинной обработки;

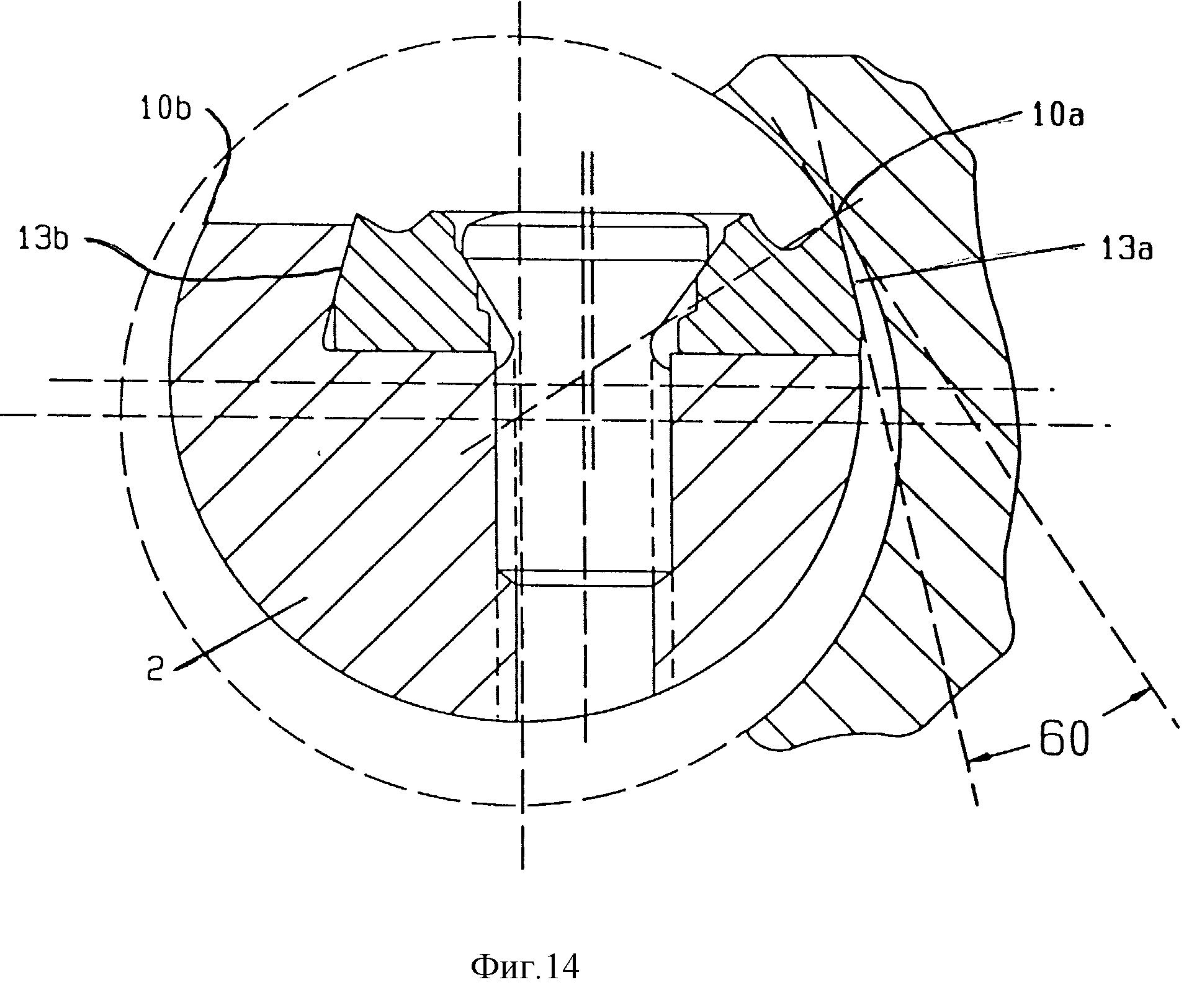

Фиг. 14 является видом в поперечном сечении инструмента, показанного на фиг. 13, по линии XIV - XIV; и

Фиг. 15-18

показывают альтернативные варианты осуществления отвечающих настоящему изобретению режущих инструментов.

Подробное описание предпочтительных вариантов осуществления изобретения

На фиг. 1a и 1b показан металлорежущий инструмент, а именно отвечающая предпочтительному варианту осуществления настоящего изобретения концевая фреза со сферической режущей кромкой. Металлорежущий

инструмент включает в себя режущую вставку 1, держатель 2 и прижимной винт 3, имеющий коническую часть (не показана), которая сходит на конус от винтовой головки 3' к резьбовой части 3''. Режущий

инструмент имеет основную плоскость XZ, параллельную горизонтальной проекции вставки и проходящую через продольную ось вращения A, совпадающую с осью Z трехмерной системы координат XYZ, показанной на

фиг. 1а.

Режущая вставка 1, показанная на фиг. 2, 3, 4, и 5, по существу дискообразна и образована верхней поверхностью 4, поверхностью основания 5 и боковыми поверхностями 6, 7, 8 и 9, по существу перпендикулярными поверхности основания 5 и определяющими периферию вставки 1.

Режущая вставка 1 имеет две переставляемые по кругу режущие кромки 10а и 10b, образованные пересечением верхней поверхности 4 с соответствующими боковыми поверхностями 6 и 7 и проходящими вдоль двух противоположных частей периферии режущей вставки. Части верхней поверхности 4 и боковых поверхностей 6 и 7, соседние режущим кромкам 10а и 10b, представляют собой соответственно передние поверхности уклона инструмента 12а и 12b, а также их задние поверхности 13а и 13b. В виду того, что режущие кромки имеют полностью одинаковую геометрическую форму, чтобы их можно было переставлять по кругу в рабочие режущие положения, когда вставка 1 установлена в инструмент, то не теряя полноты описания достаточно рассмотреть только одну режущую кромку.

Как ясно видно на фиг. 13, когда режущая кромка 10а находится в рабочем положении у опережающего конца 14 инструмента, она состоит из опережающей части 17 режущей кромки, находящейся вблизи продольной оси A инструмента, отстающей части режущей кромки 18, удаленной от продольной оси A и по существу совпадающей с ней по направлению, и промежуточной частью 19 режущей кромки, находящейся между ними. Части 17, 18 и 19 режущей кромки видны также и на фиг. 2-5. Как видно на фиг. 5, отстающая часть 18 режущей кромки полого спускается в направлении поверхности основания 5 от опережающей части 17 режущей кромки.

Как видно на фиг. 6 и 7, выступающий профиль 13а наклонен относительно поверхности основания 5 на внутренний угол α, максимально составляющий от 70o до 90o, прилегающий к опережающей части режущей кромки 17 (фиг. 6) и гораздо более остро прилегающий к промежуточной части режущей кромки 19 (фиг. 7) и к отстающей части режущей кромки 18 (не видна). Такая конструкция позволяет увеличить режущий клин вставки и создать поверхность уклона инструмента 12а со стружкообразной канавкой 22, не влияющей на прочность режущей кромки. Режущий угол заострения вставки, определяемый стружкообразной канавкой 22, изменяется вдоль режущей кромки в соответствии с необходимой геометрией резания и именно так, чтобы создавать режущую кромку с положительными радиальными и осевыми передними режущими углами уклона инструмента.

Боковые поверхности 8 и 9, показанные на фиг. 8, снабжены скошенной верхней частью 23, образующей с поверхностью основания 5 внутренний острый угол 24.

Вставка сделана с центральным сквозным отверстием 30, имеющим коническую и цилиндрическую части, объединяемые посредством тороидальной части 30' и имеющие размеры, позволяющие прижимному винту 3 свободно проходить через них.

Как видно на фиг. 1b, держатель инструмента 2 сделан с цилиндрической головкой 45, имеющей опережающий конец 46. Головка держателя инструмента сделана с фиксирующим вставку карманом 47 для установки вставки 1. На фиг. 9, 10 и 11 показано, что карман 47 имеет основание 48 и боковые стенки 50 и 51, имеющие форму, совпадающую с формой соответствующих боковых поверхностей вставки, то есть они сходятся друг к другу в направлении, уходящем от опережающего конца 46 держателя инструмента, таким же образом, каким две соседние боковые поверхности 7 и 8 вставки 1 сходятся друг к другу в направлении, уходящем от рабочей режущей кромки 10а. Боковая стенка 50 кармана полого спускается к основанию 48 подобно тому, как выступающий профиль 13b нерабочей режущей кромки 10b и боковая стенка 51 кармана полого спускаются к основанию 48 таким же образом, что и скошенная верхняя часть 23 боковой поверхности вставки 8. Основание 48 кармана 47 наклонено относительно вышеупомянутой основной плоскости XZ под отрицательным углом β (фиг. 12).

Карман 47 имеет расположенное по центру резьбовое отверстие 55, которое может совмещаться со сквозным отверстием вставки 30 и объединяться с резьбовой частью 3'' прижимного винта 3.

Фиг 9, 10 и 11 показывают, что, когда винт 3 обычным образом закрепляет режущую вставку 1 в кармане 47 держателя инструмента 2, поверхность основания 5 вставки примыкает к основанию кармана 48. Более того, боковые стенки 7 и 8 вставки, а именно их части, представляющие собой соответственно выступающий профиль 13b и скошенную часть 23, примыкающие к соответствующим полого спускающимся боковым стенкам 50 и 51 кармана 47. Таким образом, благодаря определенной конструкции режущих кромок, а именно их выступающих профилей, выступающий профиль 13b нерабочей режущей кромки 10b служит для эффективного зажатия вставки 1 в держателе инструмента 2 подобно соединению типа "ласточкин хвост", которое, как уже говорилось выше, создает особые преимущества для вставки 1, имеющей малый режущий диаметр.

Геометрическая форма режущей кромки вставки и ориентация вставки в держателе инструмента таковы, что во время вращения режущего инструмента вокруг продольной оси A опережающая и промежуточная части 17 и 19 режущей кромки образуют огибающую, представляющую собой по существу цилиндрическую поверхность. На фиг. 12, 13 и 14 схематически показано положение металлорежущего инструмента во время обработки заготовки W.

На фиг. 12 видно, что благодаря определенной ориентации основания 48 кармана 47, вставка устанавливается так, что большая часть ее корпуса находится над основной плоскостью XZ, позволяющей за счет этого значительно увеличить высоту несущей вставку части головки держателя 45 и, следовательно, ее прочность. С другой стороны, остается достаточно пространства 61 для образования стружки и ее удаления из области резания. В виду определенного наклона основания 48 и за счет того, что отстающая часть 18 режущей кромки полого спускается к поверхности основания 5 вставки, отстающая часть 18 режущей кромки по существу совпадает по направлению с продольной осью A, так чтобы иметь положительный угол уклона оси.

Фиг. 14 показывает, что даже при использовании вышеописанной особенно удобной и необычной геометрии выступающей боковой поверхности отстающей части 18 режущей кромки все еще остается сравнительно большой зазор 60 между этим выступающим профилем и заготовкой W.

Несмотря на то, что у описанной в предпочтительном варианте осуществления настоящего изобретения вставке режущие кромки скруглены, они могут состоять из по существу прямых частей, например, как показано на фиг. 17a и 17b. Вставка 1 может быть сконструирована более чем с двумя режущими кромками, расположенными на одной из ее сторон, или же может быть односторонней, как показано на фиг. 18a и 18b.

На фиг. 15a и 15b показан альтернативный вариант осуществления отвечающей настоящему изобретению вставки, здесь вставка 1' имеет единственную режущую кромку 10', а остальная часть корпуса вставки сконструирована специально для того, чтобы фиксировать и зажимать вставку. Режущая кромка 10' имеет геометрическую форму, идентичную геометрической форме режущей кромки 10а вставки 1, боковые поверхности 7' и 8' имеют конфигурацию, идентичную соответствующим поверхностям 7 и 8 вставки 1. Таким образом, поперечные сечения по линиям VI' - VI', VII' - VII' и VIII' - VIII', показанные на фиг. 15b, полностью идентичны соответствующим поперечным сечениям вставки 1, показанным соответственно на фиг. 6, 7 и 8. Необходимо подчеркнуть, что единственные отличия между вставками 1 и 1' заключаются в том, что кромка 10", противоположная кромке 10', является нережущей кромкой и по существу параллельна отстающей части режущей кромки 10', а поверхности 7' и 8' предназначены для того, чтобы зажимать вставку. Поэтому углы наклона верхних частей 13b' и 23' (не показаны) соответствующих боковых поверхностей 7' и 8' могут отличаться от выступающего профиля 13' режущей кромки 10'.

Следует заметить, что фиг. 12 и 14, на которых показан режущий инструмент с вставкой 1, можно также использовать для того, чтобы показать режущий инструмент с вставкой 1', устаниыенной в имеющий подходящую форму карман держателя инструмента. Как видно на фиг. 16a и 16b, вставка 1' может быть двухсторонней и иметь режущие кромки 10a' и 10b', расположенные на разных ее сторонах.

Необходимо отметить, что компоненты отвечающих настоящему изобретению режущих инструментов могут иметь разные конструкции и размеры в зависимости от конкретного применения инструмента. Таким образом, головка держателя может быть не цилиндрической, а конической, а боковые стенки вставки, их части и, соответственно, боковые стенки кармана могут иметь разные размеры и разные углы наклона. Боковые стенки кармана могут иметь небольшие углубленные или выступающие части, а также какие-то другие альтернативные средства, гарантирующие, чтобы их контакт с прилегающими поверхностями вставки имел место в заранее заданных ограниченных местах. Поверхности основания кармана и вставки могут быть сферической, призматической или любой другой удобной формы, отличающейся от плоской.

Отвечающий настоящему изобретению режущий инструмент можно использовать для машинной обработки заготовок из различных подходящих твердых материалов.

Реферат

Изобретение относится к металлообработке, операциям фрезерования, в частности концевыми фрезами, сверления и точения, обработке как плоских, так и имеющих неправильную форму поверхностей, к режущим инструментам, имеющим малый режущий диаметр. Режущий инструмент содержит держатель, в гнезде которого винтом закреплена индексируемая режущая пластина с двумя режущими кромками. Каждая кромка имеет в направлении по оси инструмента от хвостовика опережающую и отстающую части. Отстающая часть параллельна оси инструмента и дальше удалена от нее по сравнению с опережающей частью. Для миниатюризации инструмента с обеспечением необходимого пространства для образования и удаления стружки без уменьшения поперечного размера держателя и снижения прочности режущей пластины и прижимного винта отстающая часть расположена над основной плоскостью, параллельной горизонтальной проекции инструмента и проходящей через его продольную ось. Задняя поверхность отстающей части расположена под внутренним острым углом к основной плоскости. Остальные боковые поверхности режущей пластины и примыкающие боковые стенки гнезда держателя сходятся друг к другу в направлении от рабочей режущей кромки. По меньшей мере одна из сходящихся боковых стенок гнезда наклонена к его основанию под углом, равным указанному внутреннему острому углу, и предназначена для взаимодействия с задней поверхностью нерабочей режущей кромки. 2 с. и 15 з.п.ф-лы, 18 ил.

Комментарии