Устройство (варианты) для отделения жидкости из потока газа, сепарационный элемент (варианты) для отделения жидкости из потока газа и способ отделения жидкости из потока газа - RU2722191C1

Код документа: RU2722191C1

Чертежи

Описание

Изобретение относится к нефтяной и газовой промышленности, в частности к области очистки газа от примесей, а именно к очистке газа от взвешенных капель и парообразной жидкости.

В нефтяной и газовой промышленности для отделения жидкости из потока газа используют способы, заключающиеся в направлении потока газа со взвешенными каплями жидкости в специальные устройства, обеспечивающие отделение (сепарацию) жидкости от потока газа - газовые сепараторы, состоящие из корпуса, внутри которого расположены сепарационные элементы различных типов, подобранных в зависимости от требований к подготовке газа и производительности сепаратора по газу. Для отделения парообразной жидкости перед стадией сепарации применяют технологические системы, включающие оборудование для охлаждения потока газа: 1) расширения газа (дроссель, турбодетандер и др.); 2) механического охлаждения газа (холодильная машина с контуром хладагента).

Основная проблема используемых в промышленности устройств для отделения жидкости из потока газа - отсутствие возможности извлекать парообразную жидкость на стадии сепарации газа, а также отсутствие контроля над смачиваемостью материала сепарационных элементов, используемых в газовых сепараторах.

Кроме того, образование пленки отделяемой жидкости на поверхности сепарационных элементов приводит к уменьшению полезной площади сепарационных элементов и уменьшению площади сечения, доступной для протекания газа, что, в свою очередь повышает газодинамическое сопротивление сепарационного элемента, в частности при увеличении скорости потока газа, а также может приводить к проскоку капель в потоке очищаемого газа и к образованию вторичного аэрозоля при диспергировании уловленных капель жидкости при высоких линейных скоростях очищаемого газа.

Известно техническое решение (заявка на патент DE №10323155, опубликована 09.12.2004 г, МПК: B01D 45/08), согласно которому для отделения жидкости из потока газа используется устройство (газовый сепаратор) с сепарационными элементами, из которых как минимум один из них включает ткань или волокнистый материал с гидрофобными свойствами и наноструктурированной поверхностью. За счет гидрофобности и структурирования поверхность имеет низкую смачиваемость, вследствие чего капли воды, попадающие на поверхность с потоком газа, имеют слабое взаимодействие с поверхностью, принимают почти сферическую форму, скатываются, сливаются - происходит коалесценция капель жидкости. В результате укрупнения капель жидкости они стекают с фильтра за счет сил гравитации. Общим признаком с заявленным техническим решением является то, что устройство для отделения жидкости из потока газа содержит сепарационный элемент с гидрофобной (несмачиваемой водой) поверхностью. Однако применение в сепарационных элементах материалов только с гидрофобной поверхностью неэффективно для обеспечения устойчивого сбора и отвода капельной влаги, в связи с хаотичным движением капель воды на супергидрофобных поверхностях, особенно при высоких скоростях потока газа, а применение тканевых или волокнистых фильтрующих элементов приводит к высокому сопротивлению сепарационных элементов потоку газа. Кроме того, известный способ обеспечивает отделение только капельной жидкости из потока газа, но не обеспечивает отделение паров жидкости.

Известно использование сочетания гидрофобной и гидрофильной поверхности для разделения несмешивающихся жидкостей, в частности, по изобретению (патент US №8409448, опубликован 02.04.2013 г, МПК: B01D 37/00, B01D 17/022, B01D 17/04), согласно которому отделение липофильной жидкости из гидрофильной жидкой фазы, либо отделение гидрофильной жидкости из липофильной жидкой фазы осуществляют с помощью фильтра, выполненного из гидрофильных и гидрофобных волокон. В результате взаимодействия гидрофильной жидкости с гидрофильными волокнами, а липофильной жидкости, соответственно, с гидрофобными волокнами происходит накопление, коалесценция капель жидкости на соответствующих волокнах и их удаление с фильтра за счет сил гравитации. Общими признаками с заявленным изобретением является применение материала с гидрофобной поверхностью и материала с гидрофильной поверхностью для отделения капель несмешивающейся липофильной (олеофильной) или гидрофильной жидкости. Однако использование фильтра, выполненного из волокон, не обеспечивает эффективное отделение жидкости из потока газа в связи с высоким газодинамическим сопротивлением таких материалов.

Ближайшим аналогом (прототипом) является устройство для осушки пара (патент CN №102350182, опубликован 26.02.2014 г, МПК: B01D 53/26), в котором для отделения капельной влаги из потока пара используется гофрированная пластина с гидрофобным покрытием, содержащим равномерно распределенные включения из гидрофильного материала. Капли воды из потока пара взаимодействуют с гидрофильными включениями, накапливаются, достигают определенного размера и стекают с поверхности. При этом за счет гидрофобной поверхности вокруг гидрофильных включений на поверхности пластины не образуется водяная пленка. Общими признаками известного устройства с заявляемым техническим решением является использование материала, поверхность которого содержит участки с несмачиваемым (гидрофобным) и смачиваемым (гидрофильным) покрытием, для отделения капельной влаги из потока газа. Однако, конструкция данного устройства не позволяет обеспечить эффективное отделение взвешенных капель жидкости в связи с уносом капель жидкости с потоком газа с поверхности пластины и высоким газодинамическим сопротивлением пластины потоку газа.

Техническим результатом изобретения является повышение эффективности отделения парообразной и капельной жидкости из потока газа и уменьшение газодинамического сопротивления сепарационных элементов.

Технический результат достигается за счет использования устройства для отделения жидкости из потока газа, включающего корпус с патрубками входа неочищенного газа, выхода очищенного газа и выхода отделенной жидкости, при этом внутри корпуса между патрубком входа неочищенного газа и патрубком выхода очищенного газа установлен по меньшей мере один сепарационный элемент, который включает по меньшей мере один слой сетки, выполненной из проволоки с несмачиваемой поверхностью, и по меньшей мере один слой сетки, выполненной из проволоки со смачиваемой поверхностью.

Также достижение технического результата обеспечивается при использовании описанного сепарационного элемента независимо от заявленного устройства, например, в составе устройств другой конструкции.

При использовании заявленного устройства с сепарационным элементом поток газа, поступая в корпус устройства, проходит через сепарационный элемент или комбинацию сепарационных элементов, происходит столкновение и взаимодействие капель жидкости с проволоками со смачиваемой и несмачиваемой поверхностями в результате чего обеспечивается одновременно отделение воды и тяжелых углеводородов, которые затем отводят через патрубок выхода отделенной жидкости, при этом обеспечивается достаточный зазор для протекания потока газа через сепарационный элемент.

В соответствии с заявленным техническим решением поверхности классифицируют на смачиваемые и несмачиваемые на основе значений краевого угла смачивания, который является количественной характеристикой процесса смачивания поверхности жидкостью и характеризует межмолекулярное взаимодействие поверхности твердых тел с жидкостями. Значение краевого угла смачивания - значение угла, который образуется между касательной, проведенной к поверхности фазы жидкость-газ и твердой поверхностью с вершиной, располагающейся в точке контакта трех фаз, и условно измеряемый всегда внутрь жидкой фазы. При значениях этого угла меньше 90° поверхности являются смачиваемыми (лиофильная поверхность), при значениях угла более 90° - несмачиваемыми (лиофобная поверхность). В случае, если в качестве жидкости рассматривается вода, поверхности при значениях краевого угла смачивания менее 90° считаются гидрофильными, а при значениях более 90° - гидрофобными. В рамках данного изобретения под смачиваемой поверхностью понимается гидрофильная и олеофобная поверхность, под несмачиваемой поверхностью понимается гидрофобная и олеофильная поверхность.

Предполагается, что взвешенные капли воды, попадая на проволоку с несмачиваемой поверхностью, за счет слабого взаимодействия воды с гидрофобной поверхностью в сочетании со скоростью потока газа не удерживаются и переносятся потоком газа, изменяя траекторию, что приводит к повышению вероятности столкновения и коалесценции капель в потоке газа. При коалесценции капель на несмачиваемой поверхности их общая поверхностная энергия уменьшается, а высвободившаяся энергия может привести к «подпрыгиванию» вновь возникшей капли, и, соответственно, к ее дальнейшему переносу потоком газа. В результате слабого взаимодействия воды с гидрофобной поверхностью проволоки не происходит образование пленки воды, которая может привести к уменьшению площади сечения сепарационного элемента, доступной для протекания газа, за счет удаления капель воды с несмачиваемой поверхности, что обеспечивает уменьшение газодинамического сопротивления по сравнению с известными сетчатыми сепарационными элементами.

При попадании взвешенных капель воды на смачиваемую поверхность капля за счет сильного взаимодействия с поверхностью приобретает менискообразную форму, растекается, образуя пленку жидкости. Вследствие сильного взаимодействия воды с гидрофильными поверхностями обеспечивается улавливание паровой воды проволоками со смачиваемой поверхностью. При накоплении воды на поверхности проволоки со смачиваемой поверхностью размер капель увеличивается, капли достигают критического размера, при котором начинают скатываться по поверхности проволоки за счет сил гравитации. Таким образом проволоки с гидрофильной поверхностью служат каналами для отвода отделившейся воды.

В состав жидкости в потоке газа помимо воды входят также взвешенные капли и пары тяжелых углеводородов. Механизм взаимодействия взвешенных капель и паровой фазы тяжелых углеводородов с олеофильной (несмачиваемой) и олеофобной (смачиваемой) поверхностями аналогичен механизму взаимодействия воды с гидрофильной и гидрофобной поверхностями. При этом толщина пленки жидких углеводородов, образующейся на проволоке с несмачиваемой поверхностью, значительно меньше по сравнению с толщиной водяной пленки на проволоке со смачиваемой поверхностью в одинаковых условиях, что связано с разницей в значениях поверхностного натяжения этих жидкостей.

Таким образом, в устройстве одновременно обеспечивается:

- улавливание паровой и капельной жидкости за счет сильного взаимодействия жидкости с поверхностями проволок (гидрофильная (смачиваемая) для улавливания воды, олеофильная (несмачивамая) для улавливания тяжелых углеводородов);

- удаление капель за счет слабого взаимодействия с другим типом поверхности проволок (с гидрофобной (несмачиваемой) для удаления капель воды, и с олеофобной (смачиваемой) для удаления капель тяжелых углеводородов), что приводит к свободному протеканию потока газа у проволок с несмачиваемой поверхностью, т.к. предотвращается образование толстых пленок воды на их поверхностях.

Это приводит к повышению эффективности отделения парообразной и капельной жидкости из потока газа и уменьшению газодинамического сопротивления сепарационных элементов.

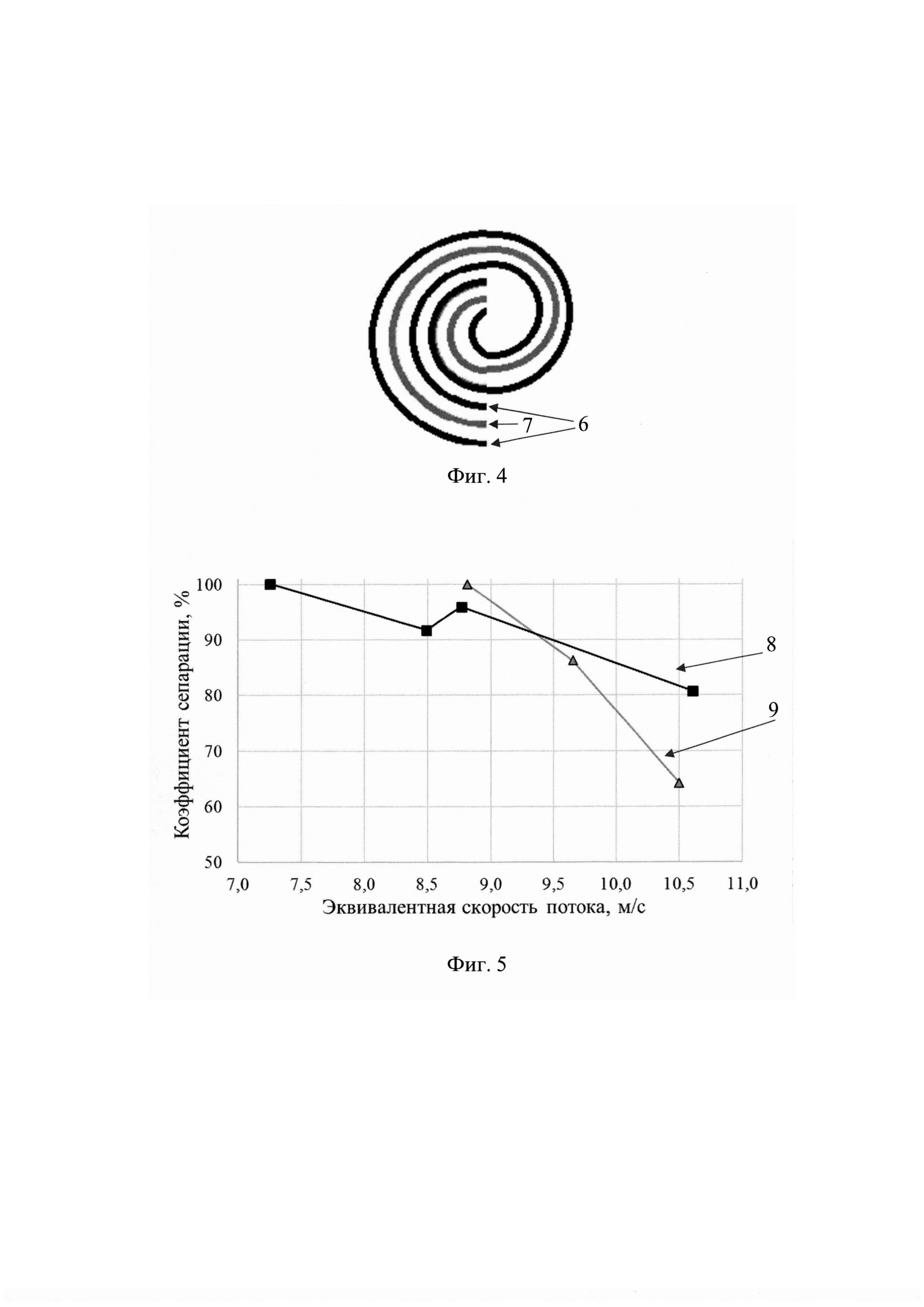

Конфигурация сепарационного элемента в данном случае может быть различна. Слой сетки из проволоки с несмачиваемой поверхностью и слой сетки из проволоки со смачиваемой поверхностью могут быть уложены вместе и свернуты таким образом, чтобы обеспечивалось чередование слоев, либо уложены вместе и скручены в рулон, за счет чего также обеспечивается чередование слоев сетки. Возможна укладка нескольких слоев сетки с несмачиваемой поверхностью и нескольких слоев сетки со смачиваемой поверхностью с обеспечением чередования указанных слоев. При этом слои могут чередоваться один через один, один через два или более.

Достижение технического результата обеспечивается за счет использования устройства для отделения жидкости из потока газа, включающего корпус с патрубками входа неочищенного газа, выхода очищенного газа и выхода отделенной жидкости, при этом внутри корпуса между патрубком входа неочищенного газа и патрубком выхода очищенного газа установлен по меньшей мере один сепарационный элемент, который включает сетку, выполненную по меньшей мере из одной проволоки с несмачиваемой поверхностью и по меньшей мере из одной проволоки со смачиваемой поверхностью. Использование приведенного сепарационного элемента независимо от заявленного устройства также обеспечивает достижение технического результата.

Проволоки могут быть сплетены вместе различными способами плетения, например, широко используемым способом «кулирная гладь», либо могут быть спутаны вместе и спрессованы.

Технический результат также достигается за счет использования устройства для отделения жидкости из потока газа, включающего корпус с патрубками входа неочищенного газа, выхода очищенного газа и выхода отделенной жидкости, при этом внутри корпуса между патрубком входа неочищенного газа и патрубком выхода очищенного газа установлен по меньшей мере один сепарационный элемент, который включает каркас с натянутыми в нем струнами, выполненными из проволок с несмачиваемой поверхностью и проволок со смачиваемой поверхностью, при этом рядом со струной, выполненной из проволоки со смачиваемой поверхностью, расположена по меньшей мере одна соседняя струна, выполненная из проволоки с несмачиваемой поверхностью. Применение описанного сепарационного элемента для отделения жидкости из потока газа в приведенных выше устройствах и иных устройствах для отделения жидкости из потока газа также обеспечивает достижение технического результата.

При этом заявленные устройства и сепарационные элементы одинаково эффективно могут использоваться для отделения жидкости как из горизонтального (горизонтальный газовый сепаратор), так и из вертикального потока газа (вертикальный газовый сепаратор).

Также достижение технического результата обеспечивается за счет использования способа отделения жидкости из потока газа, по которому в корпус устройства, выполненного по любому из заявленных вариантов, через патрубок входа неочищенного газа подают поток газа и пропускают его по меньшей мере через один сепарационный элемент, при этом обеспечивают отделение капель жидкости и отводят жидкость через патрубок выхода отделенной жидкости.

Предполагаемый механизм взаимодействия взвешенных капель и паровой жидкости со смачиваемой и не смачиваемой поверхностями проволок, из которых выполнены сепарационные элементы указан выше.

Таким образом, при прохождении потока газа через заявленные устройства, либо сепарационные элементы имеет место совокупность процессов, которые обеспечивают повышение эффективности отделения паровой и капельной жидкости из потока газа и уменьшение газодинамического сопротивления сепарационных элементов:

- сепарация жидкости в процессе соударения взвешенных капель с проволоками сепарационных элементов за счет чего происходит изменение траектории движения капель, увеличивается вероятность их столкновения, при этом капли жидкости, имеющие плотность значительно большую, чем плотность газа, отделяются от потока газа за счет разницы масс;

- адсорбционное взаимодействие паровой фазы воды со смачиваемой (гидрофильной) поверхностью и паров тяжелых углеводородов с несмачиваемой (олеофильной) поверхностью проволок, из которых выполнены сепарационные элементы;

- межмолекулярное взаимодействие капель жидкости в процессе коалесценции;

- самоотвод укрупненных капель с поверхности проволоки под действием силы тяжести.

Согласно заявленному изобретению краевой угол смачивания по воде проволоки с несмачиваемой поверхностью (гидрофобной), из которой выполнены сепарационные элементы, может составлять от 120° до 173°, предпочтительно от 140° до 160°, наиболее предпочтительно от 142° до 150°, например, 146°. Поверхности со значениями краевого угла смачивания по воде более 150° называют супергидрофобными. При таких значениях краевого угла смачивания характерно очень слабое взаимодействие воды с поверхностью проволоки, капля воды на такой поверхности принимает сферическую форму с минимальной площадью контакта с поверхностью, что обеспечивает более легкий отрыв капли от поверхности. При значениях краевого угла смачивания по воды ниже 120° взаимодействие жидкости с поверхностью будет недостаточно слабым для легкого удаления капель с поверхности потоком газа. Верхняя граница определяется известными на настоящее время способами получения супергидрофобной поверхности [Boinovich et al., ACS Appl. Mater. Interfaces, 2015, 7, 19500-19508].

Предпочтительно, чтобы расстояние между проволокой с несмачиваемой поверхностью и соседней проволокой со смачиваемой поверхностью, из которых выполнены сепарационные элементы, на участке максимальной дистанции между ними составляло от 1 мм до 10 мм. Такое расстояние обеспечивает эффективный отвод жидкости за счет перескока капель после соударения с проволокой с несмачиваемой поверхностью на проволоку со смачиваемой поверхностью. Расстояние меньше 1 мм может привести к повышению газодинамического сопротивления за счет того, что толщина образующейся водяной пленки на проволоках со смачиваемой поверхностью составляет около 0,5 мм, увеличение расстояния более 10 мм не позволяет обеспечить эффективный перенос капель жидкости с проволоки с несмачиваемой поверхностью на проволоку со смачиваемой поверхностью.

Соотношение суммарной длины проволоки с несмачиваемой поверхностью к суммарной длине проволоки со смачиваемой поверхностью в составе сепарационных элементов может варьироваться в широких пределах (от 0,2:1 до 20:1), при этом с проволокой со смачиваемой поверхностью может быть расположена по меньшей мере одна соседняя проволока с несмачиваемой поверхностью.

Предпочтительно, чтобы соотношение суммарной длины проволоки со смачиваемой поверхностью к суммарной длине проволоки с несмачиваемой поверхностью в сепарационном элементе составляло 1:2. Такое соотношение позволяет дополнительно увеличить эффективность улавливания жидкости, обеспечивая при этом низкое газодинамическое сопротивление сепарационных элементов.

В рамках данного изобретения проволока с несмачиваемой поверхностью может быть получена любым известным способом. Поверхность такой проволоки может быть выполнена шероховатой. Известно, что повышение шероховатости гидрофобной поверхности приводит к увеличению значений краевого угла смачивания в связи с увеличением площади контакта жидкости с поверхностью. Проволока с несмачиваемой поверхностью, из которой выполнен сепарационный элемент, может быть выполнена из металла, при этом на ее поверхность нанесено гидрофобное покрытие, либо из любых других материалов, подходящих для использования в газовых сепараторах. В частности, несмачиваемая поверхность проволоки может быть получена путем нанесения на поверхность металлической проволоки неорганического покрытия, состоящего из дисперсных частиц порошка размером от 1 нм до 100 мкм с последующей химической обработкой полученной поверхности модифицирующим агентом, придающим поверхности полученного покрытия гидрофобные свойства. В качестве материала для неорганического покрытия могут использоваться как простые, так и сложные химические вещества, для которых возможно подобрать модифицирующий агент, придающий им свойство несмачиваться отделяемой жидкостью. Например, в случае отделения воды из потока газа в качестве материала для неорганического покрытия могут использоваться оксиды неметаллов и переходных металлов, в частности, оксид кремния, оксид алюминия, оксид титана. В качестве такого модифицирующего агента могут использоваться замещенные силаны (например, триметилхлорсилан, диметилдихлорсилан, триметоксисиланы с углеводородным четвертым заместителем, триэтоксисиланы с углеводородным четвертым заместителем, триметоксисиланы с перфторированным углеводородным четвертым заместителем, триэтоксисиланы с перфторированным углеводородным четвертым заместителем). Поверхности такого рода характеризуются иерархической структурой, т.е. наличием шероховатостей микронного размера, поверхность которых в свою очередь имеет шероховатости нанометрового размера. Такие особенности рельефа приводят к снижению площади контакта жидкости с поверхностью за счет реализации режима смачивания Касси-Бакстера, и характеризуются высокими значениями контактного угла смачивания. Нанесение покрытия может производиться на поверхность проволоки как до ее включения в состав сетки или сепарационного элемента, так и в составе сетки, которая затем используется для изготовления сепарационного элемента.

Проволоки со смачиваемой поверхностью, из которой выполнен сепарационный элемент, могут быть выполнены из металла, модифицированы любым известным способом получения хорошо смачиваемых поверхностей, в частности, обработкой металлической проволоки кислородной плазмой, травлением поверхности металлической проволоки в неорганических или органических кислотах, или же нанесением слоя нерастворимого в воде полиэлектролита (полимера, содержащего функциональные группы, образующие катионы или анионы при взаимодействии с водой), либо может быть выполнена из других материалов, подходящих для использования в газовых сепараторах, например, из полимерной нити, имеющей незначительный коэффициент линейного расширения.

Для изготовления сеток могут использоваться как прямые, так и предварительно гофрированные проволоки.

Устройство для отделения жидкости из потока газа может содержать по меньшей мере один теплообменный элемент, установленный либо между патрубком входа неочищенного газа и сепарационным элементом, либо между сепарационным элементом и выходом очищенного газа, либо внутри сепарационного элемента. Теплообменный элемент охлаждается за счет циркуляции хладагента и имеет температуру ниже температуры входящего газового потока.

В случае установки теплообменного элемента между патрубком входа неочищенного газа и сепарационным элементом поток газа контактирует с теплообменным элементом, на котором происходит конденсация паров жидкости из потока газа, рост, а также коалесценция взвешенных в потоке газа капель, также возможно частичное отделение крупных капель за счет гравитации, затем поток газа с укрупненными взвешенными каплями жидкости взаимодействует с сепарационным элементом, на котором происходит отделение капель жидкости из потока газа, отвод отделяемой жидкости через патрубок выхода отделенной жидкости, а очищенный газ выводится через патрубок выхода очищенного газа.

При установке теплообменного элемента внутри сепарационного элемента холодная поверхность теплообменного элемента контактирует с поверхностью сепарационного элемента и охлаждает его, что приводит не только к охлаждению потока газа при контакте с теплообменным элементом как указано выше, но и к охлаждению самого сепарационного элемента, что обеспечивает дополнительную конденсацию паровой жидкости на поверхности сепарационного элемента, укрупнение капель, что ускоряет процесс отделения жидкости из потока газа.

В случае установки теплообменного элемента между сепарационным элементом и патрубком выхода очищенного газа в одном варианте обеспечивается дополнительная конденсация на поверхности теплообменного элемента за счет охлаждения паровой жидкости и укрупнение капель жидкости, не отделившейся при прохождении потока газа через сепарационный элемент; в другом варианте после прохождения сепарационных элементов поток очищенного газа взаимодействует с горячим теплообменным элементом, что приводит к повышению температуры очищенного газа, снижает его насыщенность парами жидкости и тем самым дополнительно способствует исключению образования новых капель жидкости в потоке очищенного газа, направляемого потребителю после газового сепаратора.

Поверхность холодного теплообменного элемента может быть гидрофобной, что позволяет предотвратить образование пленки жидкости на его поверхности, повышает эффективность теплоотвода за счет конденсации в капельном режиме, а также интенсифицирует конденсацию жидкости из потока газа. Гидрофобные свойства поверхности холодного теплообменного устройства обеспечивают также устойчивость к отложениям гидратов на поверхности теплообменного элемента. В этом случае появившиеся зародыши (частицы) гидрата не удерживаются на поверхности, сносятся потоком газа и разлагаются, образуя капельную жидкость, которая отделяется сепарационным элементом, расположенным между теплообменным элементом и патрубком выхода очищенного газа.

В качестве теплообменных элементов могут использоваться теплообменные устройства любых известных типов (испаритель, радиатор, конденсатор, рекуператор, микротеплообменник, градирня, калорифер, экономайзер), либо любой тип охлаждающей секции с внешним холодильным циклом.

Для обеспечения предварительной конденсации паровой и капельной жидкости поток газа может быть предварительно охлажден перед подачей в корпус устройства для отделения жидкости из потока газа.

Поток газа также может быть разделен на два потока, один из которых предварительно направлен на охлаждение и затем подан в корпус устройства для отделения жидкости из потока газа одновременно со вторым (неохлажденным) потоком газа. В результате смешения двух потоков газа с разной температурой обеспечивается охлаждение газа и интенсификация процесса конденсации паровой и капельной жидкости в потоке газа.

Устройство для отделения жидкости из потока газа может содержать между сепарационным элементом и патрубком выхода очищенного газа дополнительный сепарационный элемент, состоящий из сетки, выполненной из проволоки со смачиваемой поверхностью, это позволяет дополнительно скоалесцировать и отделить из потока газа капли воды, предварительно скоалесцированные, но не отделенные на первом сепарационном элементе.

Устройство для отделения жидкости из потока газа может дополнительно содержать между сепарационным элементом и выходом очищенного газа по меньшей мере один центробежный сепарационный элемент, выполненный, например, в виде минициклонов. Центробежные сепарационные элементы обеспечивают отделение укрупненных капель жидкости, которые не отделились при прохождении сепарационного элемента, выполненного из проволоки со смачиваемой поверхностью и проволоки с несмачиваемой поверхностью.

В устройстве для отделения жидкости из потока газа между патрубком входа неочищенного газа и сепарационным элементом может быть установлен вводной распределительный элемент. Вводной распределительный элемент обеспечивает равномерное распределение потока газа по сечению сепаратора, а также прием в объем сепаратора жидкостных пробок, размер которых много превосходит размер взвешенных в потоке газа частиц жидкости, и их быстрое отделение от потока газа. В качестве вводного распределительного элемента могут выступать, в частности, клиновидное или тангенциальное устройства. Использование, например, вводного распределительного элемента с патрубком тангенциального ввода приводит к отделению наиболее крупных капель взвешенной в потоке газа жидкости под действием центробежных сил перед прохождением потока газа через сепарационные элементы.

Устройство для отделения жидкости из потока газа может содержать между патрубком входа неочищенного газа и сепарационным элементом дополнительный сепарационный элемент, выполненный в виде жалюзийного (пластинчатого) каплеуловителя, который предназначен для отделения взвешенных в потоке газа капель жидкости с размером от 10 мкм до 40 мкм. Отделение капель жидкости с помощью жалюзийных каплеуловителей происходит за счет разности плотности жидкости и газа путем направления потока газа по искривленной траектории, в результате чего капли жидкости, имеющие плотность значительно большую, чем плотность газа, отделяются от потока газа.

Использование вводного распределительно элемента и пластинчатого (жалюзийного) сепарационного элемента позволяет предварительно отделить крупные капли жидкости из потока газа, а затем на сепарационном элементе, выполненном из проволоки с несмачиваемой поверхностью и проволоки со смачиваемой поверхностью, отделить более мелкие взвешенные капли и паровую жидкость.

В связи с тем, что каждый тип сепарационных элементов в составе устройства для отделения жидкости из потока газа характеризуется разной производительностью, размером улавливаемых капель, газодинамическим сопротивлением, устройство для отделения жидкости из потока газа может включать различные комбинации сепарационного элемента, выполненного из проволоки со смачиваемой поверхностью и проволоки с несмачиваемой поверхностью, с дополнительными сепарационными, теплообменными или другими элементами для отделения жидкости из потока газа.

В связи с тем, что любые сепарационные элементы требуют периодического технического обслуживания, устройство для отделения жидкости из потока газа может включать отверстие или патрубок для установки и демонтажа сепарационных элементов.

Изобретение поясняется следующими графическими материалами.

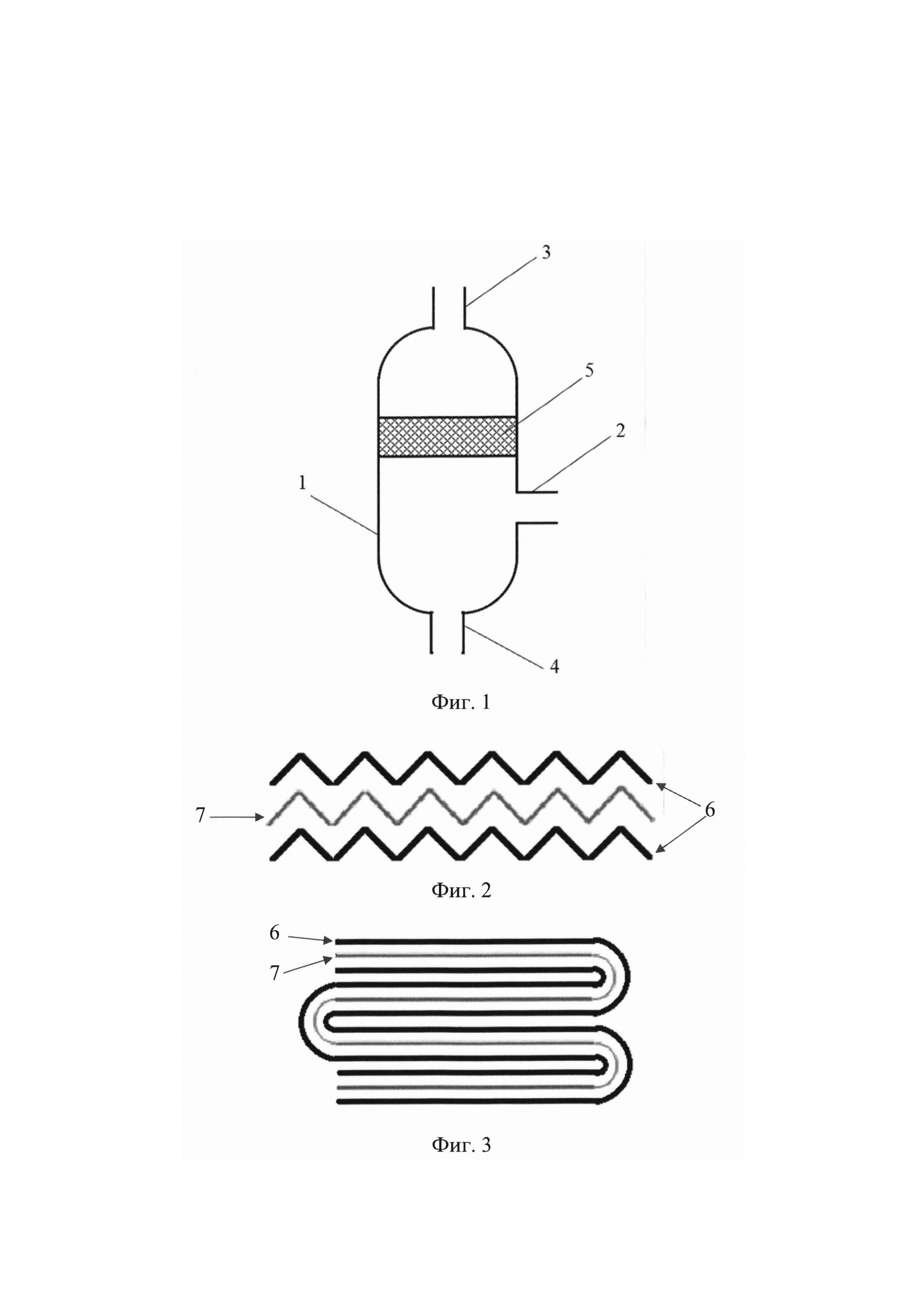

На фигуре 1 в качестве примера осуществления настоящего изобретения схематично представлена конструкция устройства для отделения жидкости из потока газа, где:

1 - корпус устройства;

2 - патрубок входа неочищенного газа;

3 - патрубок выхода очищенного газа;

4 - патрубок выхода отделенной жидкости;

5 - сепарационный элемент.

На фигуре 2 представлено взаимное расположение слоев сетки, выполненной из проволоки с несмачиваемой поверхностью, и слоя сетки, выполненного из проволоки со смачиваемой поверхностью.

На фигуре 3 показана конфигурация, когда слои сетки из проволоки с несмачиваемой поверхностью и слой сетки из проволоки со смачиваемой поверхностью уложены вместе и свернуты.

На фигуре 4 показана конфигурация, когда слои сетки из проволоки с несмачиваемой поверхностью и слой сетки из проволоки со смачиваемой поверхностью уложены вместе и скручены в рулон, где:

6 - сетка, выполненная из проволоки с несмачиваемой поверхностью;

7 - сетка, выполненная из проволоки со смачиваемой повехностью.

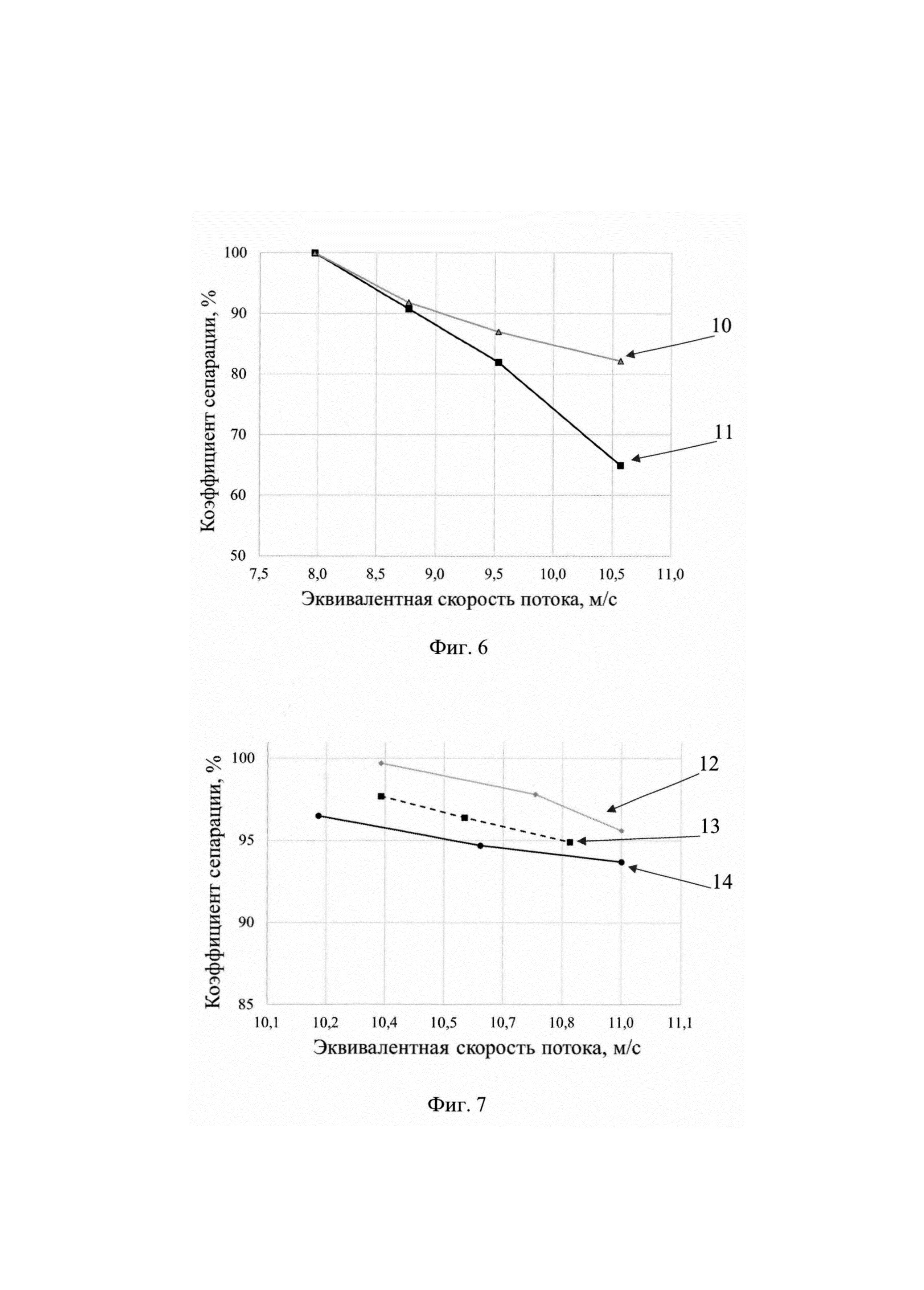

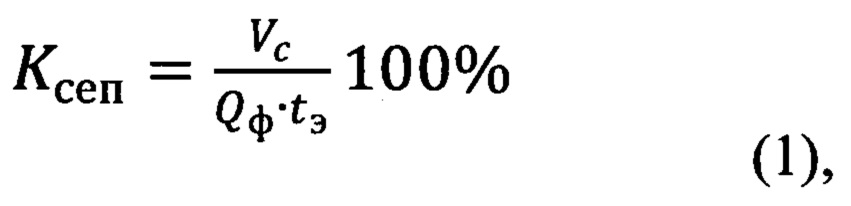

На фигурах 5-7 приведены зависимости изменения значений коэффициента сепарации при увеличении эквивалентной скорости потока газа при использовании устройств с различными типами сепарационных элементов, где:

8 - зависимость значений коэффициента сепарации от эквивалентной скорости потока газа при использовании устройства для отделения жидкости из потока газа, содержащего сепарационный элемент, включающий один слой сетки, выполненной из проволоки со смачиваемой поверхностью и два слоя сетки, выполненной из проволоки с несмачиваемой поверхностью;

9 - зависимость значений коэффициента сепарации от эквивалентной скорости потока газа при использовании устройства для отделения жидкости из потока газа, содержащего сепарационный элемент, включающий слои сетки, выполненной из проволоки со смачиваемой поверхностью;

10 - зависимость значений коэффициента сепарации от эквивалентной скорости потока газа при использовании устройства для отделения жидкости из потока газа, содержащего сепарационный элемент, включающий один слой сетки, выполненной из проволоки со смачиваемой поверхностью и два слоя сетки, выполненной из проволоки с несмачиваемой поверхностью, при этом между указанным сепарационным элементом и патрубком выхода очищенного газа установлен дополнительный сепарационный элемент, слои сетки которого выполнены из проволоки со смачиваемой поверхностью;

11 - зависимость значений коэффициента сепарации от эквивалентной скорости потока газа при использовании устройства для отделения жидкости из потока газа, содержащего сепарационный элемент, включающий слои сетки, выполненной из проволоки со смачиваемой поверхностью, при этом между указанным сепарационным элементом и патрубком выхода очищенного газа установлен дополнительный сепарационный элемент, слои сетки которого выполнены из проволоки со смачиваемой поверхностью;

12 - зависимость значений коэффициента сепарации от эквивалентной скорости потока газа при использовании устройства для отделения жидкости из потока газа, содержащего сепарационный элемент, включающий один слой сетки, выполненной из проволоки со смачиваемой поверхностью и два слоя сетки, выполненной из проволоки с несмачиваемой поверхностью, при этом между входом неочищенного газа и указанным сепарационным элементом установлен теплообменный элемент, на поверхность которого нанесено гидрофобное покрытие;

13 - зависимость значений коэффициента сепарации от эквивалентной скорости потока газа при использовании устройства для отделения жидкости из потока газа, содержащего сепарационный элемент, включающий один слой сетки, выполненной из проволоки со смачиваемой поверхностью и два слоя сетки, выполненной из проволоки с несмачиваемой поверхностью, при этом между входом неочищенного газа и указанным сепарационным элементом установлен теплообменный элемент;

14 - зависимость значений коэффициента сепарации от эквивалентной скорости потока газа при использовании устройства для отделения жидкости из потока газа, содержащего сепарационный элемент, включающий слои сетки, выполненной из проволоки со смачиваемой поверхностью, при этом между входом неочищенного газа и указанным сепарационным элементом установлен теплообменный элемент.

Устройство для отделения жидкости из потока газа включает корпус 1 с патрубками входа неочищенного газа 2, выхода очищенного газа 3 и выхода отделенной жидкости 4, при этом внутри корпуса между патрубком входа неочищенного газа и патрубком выхода очищенного газа установлен по меньшей мере один сепарационный элемент 5, который включает по меньшей мере один слой сетки, выполненной из проволоки с несмачиваемой поверхностью, и по меньшей мере один слой сетки, выполненной из проволоки со смачиваемой поверхностью. В одном из вариантов сепарационный элемент включает сетку, выполненную по меньшей мере из одной проволоки с несмачиваемой поверхностью и по меньшей мере из одной проволоки со смачиваемой поверхностью. В другом варианте сепарационный элемент включает каркас с натянутыми в нем струнами, выполненными из проволок с несмачиваемой поверхностью и проволок со смачиваемой поверхностью, при этом рядом со струной, выполненной из проволоки со смачиваемой поверхностью, расположена по меньшей мере одна соседняя струна, выполненная из проволоки с несмачиваемой поверхностью.

Приведенные ниже примеры служат для иллюстрации изобретения, но не должны рассматриваться, как ограничивающие изобретение.

Пример 1. Эффективность отделения жидкости из потока газа оценивали при сравнении результатов испытаний использования заявленного устройства для отделения жидкости из потока газа, сепарационный элемент которого включает сетку, выполненную из одного слоя проволоки со смачиваемой поверхностью и двух слоев проволоки с несмачиваемой поверхностью, и устройства, сепарационный элемент которого включает сетку, выполненную из проволоки со смачиваемой поверхностью. Сетка из проволоки с несмачиваемой поверхностью представляет собой рукавную сетку, выполненную из проволоки из нержавеющей стали с нанесенным гидрофобным покрытием. Для гидрофобного покрытия проводят обработку сетки в присутствии купона-свидетеля. Сетку дважды промывают ацетоном и этанолом для очистки поверхности (обезжиривания), затем сматывают в рулон диаметром 220-240 мм (длина сетки в рулоне составила около 100 м), помещают в реактор и заливают этанолом из расчета около 4,5 л этанола на 100 м сетки. Далее, последовательно добавляют тетраэтоксисилан (из расчета около 32,6 мл на 100 м сетки) и гексадецилтриметоксисилан (из расчета около 21,1 мл на 100 м сетки), после чего к смеси добавляют 25% водный раствор аммиака (из расчета 810 мл на 100 м сетки). Указанные операции проводят при интенсивном перемешивании в реакторе посредством циркуляции жидкости с помощью перистальтического насоса. После добавления всех компонентов реакционную смесь нагревают до 60°С и выдерживают час при данной температуре. После отделения обработанной сетки от реакционной смеси и промывки дистиллированной водой получают сетку с силанизированной поверхностью, которую высушивают при температуре 100°С в течение 5 часов. Степень гидрофобизации поверхности оценивают с помощью купона-свидетеля из нержавеющей стали. Значение краевого угла смачивания по воде в данном случае составило 150°, что существенно превышает краевой угол смачивания на любых гладких подложках (например, политетрафторэтилен характеризуется краевым углом смачивания 114°-118°) и свидетельствует об образовании супергидрофобного покрытия на нержавеющей стали. После обработки сетку гофрируют с шагом гофрирования около 2 мм.

В качестве сетки из проволоки со смачиваемой поверхностью использовали рукавную сетку из нержавеющей стали шириной 84 мм, гофрированную с шагом гофрирования 2 мм, обезжиренную последовательной промывкой в ацетоне и этаноле.

Из подготовленных указанными способами сеток были собраны сепарационные элементы, плотность укладки сеток составила около 300 кг/м3. Первый сепарационный элемент включает три чередующихся слоя сетки (из проволоки с несмачиваемой поверхностью/ из проволоки со смачиваемой поверхностью/ из проволоки с несмачиваемой поверхностью), уложенных как показано на фигуре 3. Второй сепарационный элемент включает сетку, выполненную из проволоки со смачиваемой поверхностью, аналогичен по размеру первому сепарационному элементу.

Первый сепарационный элемент устанавливают в устройство, включающее корпус с патрубками входа неочищенного газа, выхода очищенного газа и выхода отделенной жидкости, горизонтальной конструкции. Через устройство пропускают поток газа и оценивают эффективность по средним значениям содержания капельной жидкости на входе и выходе газового сепаратора. Из полученных значений определяют, как изменяется коэффициент сепарации в зависимости от изменения эквивалентной скорости потока газа.

Коэффициент сепарации определяют по формуле:

где Vc - объем жидкости в дренаже, мл; Qф - производительность форсунки, мл/мин; tэ - время эксперимента.

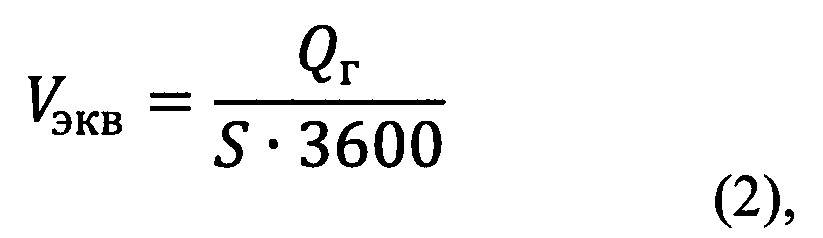

Эквивалентная скорость потока газа определяется по формуле:

где Qг - расход газа, м3/ч (н.у.); S - площадь сечения сепарационной насадки, м2; 3600 - коэффициент пересчета для получения размерности скорости м/с.

Аналогично оценивали эффективность отделения жидкости из потока газа, пропускаемого через устройство, в котором был установлен второй сепарационный элемент, включающий слои сетки, выполненные из проволоки со смачиваемой поверхностью.

Полученные результаты представлены на фигуре 5, на которой видно, что для кривой 9 наблюдается резкое падение значений коэффициента сепарации при увеличении эквивалентной скорости потока газа по сравнению с кривой 8.

Пример 2. Эффективность отделения жидкости из потока газа оценивали при использовании заявленного устройства для отделения жидкости из вертикального потока газа, сепарационный элемент которого включает сетку, выполненную из одного слоя проволоки со смачиваемой поверхностью и двух слоев проволоки с несмачиваемой поверхностью, и устройства, сепарационный элемент которого включает сетку, выполненную из проволоки со смачиваемой поверхностью, при этом между сепарационным элементом и патрубком выхода очищенного газа обоих устройств установлен дополнительный сепарационный элемент, включающий сетку, выполненную из проволоки со смачиваемой поверхностью.

Подготовка сеток и сборка сепарационных элементов проводилась аналогично указанным в примере 1.

Для сравнения эффективности отделения жидкости поток газа пропускают через указанные устройства и оценивают изменение значений коэффициента сепарации в зависимости от изменения эквивалентной скорости потока газа согласно формулам (1) и (2).

Полученные результаты испытаний представлены на фигуре 6, из которой видно, что для кривой 11 наблюдается резкое падение значений коэффициента сепарации при увеличении эквивалентной скорости потока газа по сравнению с кривой 10.

Анализ полученных данных в обоих приведенных примерах показывает, что при использовании в составе сепарационного элемента сетки, выполненной только из проволоки со смачиваемой поверхностью (кривые 9 и 11), наблюдается резкое падение коэффициента сепарации капельной жидкости при повышении эквивалентной скорости газа. При использовании же в составе сепарационного элемента сетки, выполненной из проволоки со смачиваемой поверхностью и проволоки с несмачиваемой поверхностью, падение коэффициента сепарации капельной жидкости при повышении эквивалентной скорости газа более пологое (кривые 8 и 10), что указывает на то, что отделение капельной жидкости из потока газа происходит более эффективно.

Пример 3. Эффективность отделения жидкости из потока газа оценивали при сравнении изменения значений коэффициента сепарации в зависимости от изменения эквивалентной скорости потока газа, рассчитанных по формулам (1) и (2).

Первое устройство включает комбинацию теплообменного элемента и сепарационного элемента, содержащего два слоя сетки, выполненной из проволоки с несмачиваемой поверхностью, и слой сетки, выполненный из проволоки со смачиваемой поверхностью, при этом слои уложены как показано на фигуре 3.

Второе устройство включает комбинацию теплообменного элемента, на поверхность которого нанесено гидрофобное покрытие, и сепарационного элемента, содержащего два слоя сетки, выполненной из проволоки с несмачиваемой поверхностью, и слой сетки, выполненный из проволоки со смачиваемой поверхностью, при этом слои уложены как показано на фигуре 3.

Третье устройство включает комбинацию теплообменного элемента и сепарационного элемента, содержащего сетку, выполненную из проволоки со смачиваемой поверхностью.

Подготовка сеток и сборка сепарационных элементов аналогична указанным в примере 1. Нанесение гидрофобного покрытия на поверхность теплообменного элемента проводилось аналогично процессу гидрофобизации поверхности сетки по примеру 1.

Полученные результаты испытаний представлены на фигуре 7. Из представленных зависимостей видно, что использование в составе устройства для отделения жидкости из потока газа сепарационного элемента, содержащего слои сетки, выполненные из проволок со смачиваемой и несмачиваемой поверхностями (кривая 13), приводит к повышению значений коэффициента сепарации по сравнению с устройством, сепарационный элемент которого содержит сетку, выполненную только из проволоки со смачиваемой поверхностью (кривая 14). Гидрофобизация поверхности теплообменного элемента также приводит к повышению значений коэффициента сепарации (кривая 12).

Увеличение значений коэффициента сепарации заявленных устройств и сепарационных элементов по сравнению со значениями коэффициента сепарации при использовании устройств, сепарационные элементы которых включают сетку, выполненную из проволоки со смачиваемой поверхностью, при увеличении эквивалентной скорости потока газа позволяет сделать вывод об увеличении эффективности отделения жидкости из потока газа и уменьшении газодинамического сопротивления сепарационных элементов потоку газа.

В связи с тем, что механизм взаимодействия капельной и паровой жидкости со смачиваемой и несмачиваемой поверхностями аналогичен как для сепарационных элементов, которые содержат слои сеток, выполненных из проволок со смачиваемой и несмачиваемой поверхностями, так и для сепарационных элементов, включающих сетку, выполненную из проволоки со смачиваемой поверхностью и проволоки с несмачиваемой поверхностью, либо каркас с натянутыми в нем струнами, выполненными из проволок со смачиваемой и несмачиваемой поверхностями, представленные примеры подтверждают достижение технического результата при использовании заявленных вариантов сепарационных элементов для отделения жидкости из потока газа и заявленных вариантов устройств для отделения жидкости из потока газа.

Таким образом, заявляемое техническое решение обеспечивает повышение эффективности отделения парообразной и капельной жидкости из потока газа и уменьшение газодинамического сопротивления сепарационных элементов, что, в свою очередь приводит к улучшению тепломассообмена между потоком газа и сепарационными элементами.

Реферат

Изобретение относится к нефтяной и газовой промышленности, в частности к области очистки газа от примесей, а именно к очистке газа от взвешенных капель и парообразной жидкости. Устройство включает корпус с патрубками входа неочищенного газа, выхода очищенного газа и выхода отделенной жидкости. Внутри корпуса между патрубком входа неочищенного газа и патрубком выхода очищенного газа установлен по меньшей мере один сепарационный элемент. Сепарационный элемент включает по меньшей мере один слой сетки, выполненной из проволоки с несмачиваемой поверхностью, и по меньшей мере один слой сетки, выполненной из проволоки со смачиваемой поверхностью. В другом варианте сепарационный элемент может включать сетку, выполненную по меньшей мере из одной проволоки с несмачиваемой поверхностью и по меньшей мере из одной проволоки со смачиваемой поверхностью. В третьем варианте сепарационный элемент включает каркас с натянутыми в нем струнами, выполненными из проволок с несмачиваемой поверхностью и проволок со смачиваемой поверхностью. При этом рядом со струной, выполненной из проволоки со смачиваемой поверхностью, расположена по меньшей мере одна соседняя струна, выполненная из проволоки с несмачиваемой поверхностью. Технический результат: повышение эффективности отделения парообразной и капельной жидкости из потока газа и уменьшение газодинамического сопротивления сепарационных элементов. 7 н. и 27 з.п. ф-лы, 7 ил., 3 пр.

Комментарии