Держатель фрезерного инструмента и фрезерный инструмент - RU2735701C1

Код документа: RU2735701C1

Чертежи

Описание

[0001] Настоящее изобретение относится к держателю фрезерного инструмента и к фрезерному инструменту, имеющему держатель фрезерного инструмента и множество расположенных на нем режущих пластин. Настоящий фрезерный инструмент пригоден к использованию, в частности, в качестве пазовой и отрезной фрезы. Однако настоящее изобретение не ограничено упомянутым типом и областью применения. В принципе, другие области применения по фрезерованию также подходят для фрезерного инструмента согласно изобретению

[0002] Пазовые и отрезные фрезы используются для отрезания заготовок и для образования пазов в заготовках. В WO 2015/017874 А1 в качестве примера показана пазовая и отрезная фреза.

[0003] Благодаря своей по существу дискообразной конструкции, пазовые и отрезные фрезы образуют подгруппу дисковых фрез. По существу дискообразный основной корпус, как правило, вращательно симметричен продольной оси. На внешней окружности основного корпуса расположено множество режущих пластин для механической обработки заготовки. Режущие пластины в этом случае выступают в осевом направлении с обеих сторон дискообразного основного корпуса. Сам основной корпус часто изготавливают из инструментальной стали, тогда как режущие пластины в основном изготавливают из твердого металла. В зависимости от типа фрезы, режущие пластины крепят либо на постоянной основе, либо разъемно к основному корпусу с помощью пайки, сварки, зажима или винтового соединения. Разъемное крепление с помощью зажима или винтового соединения позволяет легко заменять режущие пластины, если они изношены, тогда как припаянные или приваренные режущие пластины при износе надо перетачивать.

[0004] Используются самые разные размеры пазовых и отрезных фрез в зависимости от типа применения и обрабатываемой заготовки. Для изготовления множества пазов разного размера должно быть обеспечено множество самых разных размеров пазовых и отрезных фрез. Это не только дорого для пользователя фрезерного станка, но и увеличивает затраты на хранение.

[0005] На этом фоне задачей настоящего изобретения является создание фрезы с переменной регулировкой под различные значения ширины фрезерования и в этом случае, тем не менее, ее соответствие чрезвычайно высоким требованиям к прочности, стойкости и точности.

[0006] Согласно первому аспекту настоящего изобретения, упомянутая задача достигается с помощью держателя фрезерного инструмента, который содержит следующие признаки:

- первую часть держателя, имеющую первое гнездо режущей пластины для приема первой режущей пластины и имеющую второе гнездо режущей пластины для приема второй режущей пластины;

- вторую часть держателя, выполненную с возможностью изменения положения относительно первой части держателя вдоль продольной оси для регулировки ширины фрезерования, при этом вторая часть держателя содержит третье гнездо режущей пластины для приема третьей режущей пластины и четвертое гнездо режущей пластины для приема четвертой режущей пластины;

- запирающий механизм для фиксации первой и второй частей держателя по заданной ширине фрезерования,

при этом первая часть держателя и вторая часть держателя расположены относительно друг друга в смонтированном состоянии таким образом, что третье гнездо режущей пластины расположено в окружном направлении между первым гнездом режущей пластины и вторым гнездом режущей пластины, и что второе гнездо режущей пластины расположено в окружном направлении между третьим гнездом режущей пластины и четвертым гнездом режущей пластины

[0007] Согласно второму аспекту настоящего изобретения, вышеупомянутая задача достигается с помощью фрезерного инструмента, который содержит держатель фрезерного инструмента согласно изобретению, а также первую, вторую, третью и четвертую режущую пластину, которые расположены в соответствующих гнездах режущей пластины держателя фрезерного инструмента.

[0008] Держатель фрезерного инструмента согласно изобретению характеризуется, в частности, двумя частями держателя, выполненными с возможностью изменения положения друг относительно друга вдоль продольной оси для регулировки ширины фрезерования до желаемого размера. Как только пользователь установил две части держателя относительно друг друга и была установлена желаемая ширина фрезерования, две части держателя могут быть зафиксированы относительно друг друга с помощью запирающего механизма.

[0009] Под запирающим механизмом в настоящем случае следует понимать тип механического устройства, с помощью которого две или более частей, которые могут перемещаться относительно друг друга, могут быть зафиксированы. Такой запирающий механизм может содержать любой тип запирающего, завинчивающего, зажимающего, болтового или натяжного элемента. Запирающий механизм в данном случае служит для предотвращения непреднамеренного изменения заданной ширины фрезерования при использовании фрезерного инструмента.

[0010] Еще одно преимущество фрезерного инструмента согласно изобретению заключается в том, что две части держателя в установленном состоянии, то есть, например, с фиксированным запирающим механизмом, расположены относительно друг друга. Две части держателя входят в зацепление именно так, как это происходит с зубчатой системой. Другими словами, можно также сказать, что две части держателя вставлены друг в друга. Если смотреть в направлении по окружности держателя фрезерного инструмента, то есть по окружности вокруг продольной оси держателя фрезерного инструмента, каждая из гнезд режущих пластин двух частей держателя расположена поочередно. Одно гнездо режущей пластины, которое расположено на второй части держателя, расположено в каждом случае между двумя гнездами режущей пластины, которые расположены на первой части держателя. И наоборот, одно гнездо режущей пластины, которое расположено на первой части держателя, также расположено в каждом случае между двумя гнездами режущей пластины, которые расположены на второй части держателя. Следовательно, первая часть держателя и вторая часть держателя контактируют друг с другом по окружности в нескольких точках приложения крутящего момента, которые разнесены друг от друга в направлении по окружности. Это приводит к оптимальной передаче крутящего момента между двумя частями держателя.

[0011] Несмотря на регулируемую ширину фрезерования, таким образом обеспечивается чрезвычайно высокая механическая стойкость держателя фрезерного инструмента. Следовательно, фрезерный инструмент согласно изобретению не отличается по точности, стойкости и прочности от фрезерных инструментов того же типа с фиксированной шириной фрезерования, то есть, не регулируемых.

[0012] Следовательно, вышеназванная задача полностью достигнута.

[0013] Следует отметить, что при ссылке на держатель фрезерного инструмента согласно изобретению и фрезерный инструмент согласно изобретению, в каждом случае подразумеваются четыре гнезда режущей пластины или четыре режущие пластины. С одной стороны, в этом отношении следует отметить, что это всего лишь минимальное количество гнезд с режущими пластинами и режущих пластин. Очевидно, что держатель фрезерного инструмента может также содержать больше гнезд режущей пластины в зависимости от области применения и желания. С другой стороны, в этом отношении следует отметить, что режущие пластины, хотя и являются предпочтительными, не должны обязательно разъемно прикрепляться к держателю фрезерного инструмента, но также могут прикрепляться к нему на постоянной основе (например, пайкой или сваркой) или могут даже соединяться с ним как одно целое. Режущие пластины также могут быть изготовлены из того же материала, что и держатель фрезерного инструмента. Однако в принципе предпочтительно, чтобы режущие пластины были изготовлены из твердого металла, а держатель фрезерного инструмента - из стали.

[0014] В соответствии с одним из вариантов осуществления настоящего изобретения, первая часть держателя содержит соединительный фланец для зажима фрезерного инструмента в инструментальном гнезде электроинструмента, тогда как вторая часть держателя выполнена, по существу, в форме диска.

[0015] Таким образом, вторая часть держателя в соответствии с упомянутым вариантом осуществления размещается в виде диска на первой части держателя. Соединение между двумя частями держателя или фиксация двух частей держателя относительно друг друга осуществляется, как уже упоминалось, с помощью запирающего механизма, который предпочтительно содержит зажимной винт.

[0016] В соответствии с дополнительным вариантом осуществления, держатель фрезерного инструмента в соответствии с настоящим изобретением содержит проставочный элемент, который служит для регулировки ширины фрезерования и расположен между первой частью держателя и второй частью держателя.

[0017] Упомянутый проставочный элемент служит не только для регулировки расстояния между двумя частями держателя, он также выполняет функцию передачи осевого усилия (вдоль продольной оси) между первой частью держателя и второй частью держателя.

[0018] В соответствии с предпочтительным вариантом осуществления, проставочный элемент выполнен в виде втулки. Упомянутая втулка предпочтительно расположена в первой части держателя и зажата со второй частью держателя посредством запирающего механизма. Для регулировки ширины фрезерования, проставочный элемент может располагаться в разных положениях, распределенных вдоль продольной оси относительно первой части держателя.

[0019] В соответствии с предпочтительным вариантом осуществления настоящего изобретения, расположение проставочного элемента относительно первой части держателя предпочтительно осуществляется посредством винтового соединения между обоими компонентами. В упомянутом варианте осуществления, проставочный элемент содержит первую резьбу, которая соответствует второй резьбе, расположенной в первой части держателя, причем взаимодействие между первой резьбой и второй резьбой служит для регулировки ширины фрезерования.

[0020] Таким образом, регулировка ширины фрезерования осуществляется в упомянутом варианте осуществления в результате того, что проставочный элемент ввинчивают в большей или меньшей степени в первую часть держателя. Чем дальше проставочный элемент ввинчен в первую часть держателя, тем меньше расстояние между первой частью держателя и второй частью держателя и, соответственно, меньше установленная ширина фрезерования. Чем меньше проставочный элемент ввинчен в первую часть держателя, тем больше расстояние между двумя частями держателя и, соответственно, больше ширина фрезерования. Это позволяет плавно регулировать ширину фрезерования.

[0021] Согласно дополнительному варианту осуществления, проставочный элемент контактирует со второй частью держателя вдоль кольцевой контактной поверхности.

[0022] Упомянутая кольцевая контактная поверхность предпочтительно расположена перпендикулярно продольной оси держателя фрезерного инструмента. Кольцевая контактная поверхность служит плоской опорой для осевой опоры второй части держателя на проставочном элементе. Преимущество кольцевой контактной поверхности, в частности, состоит в том, что в результате минимизируются ошибки биений, которые в противном случае могли бы возникнуть, если осевые силы были бы неравномерными при такой многосоставной конструкции фрезерного инструмента.

[0023] В соответствии с дополнительным вариантом осуществления, первая часть держателя содержит первую поверхность цилиндра для центрирования проставочного элемента, при этом первая цилиндрическая поверхность проходит симметрично продольной оси держателя фрезерного инструмента. Аналогичным образом, вторая часть держателя предпочтительно также содержит вторую цилиндрическую поверхность для центрирования проставочного элемента, в котором вторая цилиндрическая поверхность проходит симметрично по отношению к продольной оси держателя фрезерного инструмента. Две цилиндрические поверхности предпочтительно проходят соосно относительно друг друга, однако смещены относительно друг друга вдоль продольной оси.

[0024] Две соответствующие цилиндрические поверхности, которые соответствуют цилиндрическим поверхностям (первой и второй цилиндрическим поверхностям), расположенным на двух частях держателя, также расположены на проставочном элементе. Между цилиндрическими поверхностями проставочного элемента и соответствующими цилиндрическими поверхностями двух частей держателя предпочтительно обеспечена посадка с зазором. Упомянутая посадка с зазором должна быть рассчитана таким образом, чтобы допуск по осевому биению и допуск по концентричности оставались как можно меньшими. Слишком большой люфт между цилиндрическими поверхностями может привести к наклону обеих частей держателя друг к другу.

[0025] В соответствии с дополнительным вариантом осуществления, запирающий механизм содержит зажимной винт, выполненный с возможностью ввинчивания через проставочный элемент в третью резьбу, расположенную в первой части держателя. Поэтому, предпочтительным образом и проставочный элемент, и зажимной винт, который служит в качестве запирающего механизма, ввинчивают в первую часть держателя. Особенно предпочтительным образом оба винтовых соединения выполнены с помощью резьбы с мелким шагом. Реализация первой и второй резьбы в качестве резьбы с мелким шагом служит, в частности, для возможности точной регулировки ширины фрезерования. Преимущество реализации третьей резьбы в качестве резьбы с мелким шагом, напротив, заключается в том, что высота третьей резьбы в целом ограничена.

[0026] В вышеупомянутом варианте осуществления, в соответствии с которым запирающий механизм содержит зажимной винт, предпочтительным образом предусмотрено, что в привинченном состоянии зажимной винт контактирует с первой частью держателя и второй частью держателя, но не с проставочным элементом.

[0027] Поэтому, в упомянутом предпочтительном варианте осуществления зажимной винт контактирует только с двумя частями держателя, но не с проставочным элементом. Кроме того, предпочтительно, чтобы две части держателя контактировали друг с другом просто для передачи крутящего момента в направлении по окружности, но не для передачи осевых и радиальных усилий. Передача осевых и радиальных усилий между двумя частями держателя предпочтительно осуществляется исключительно через проставочный элемент и зажимной винт.

[0028] В соответствии с дополнительным вариантом осуществления, зажимной винт контактирует со второй частью держателя вдоль конической поверхности. Упомянутая коническая поверхность предпочтительно симметрична продольной оси держателя фрезерного инструмента.

[0029] Преимущество конической поверхности, в частности, состоит в том, что усилия могут передаваться между зажимным винтом и второй частью держателя как в осевом, так и в радиальном направлении одновременно, с использованием конической поверхности.

[0030] В соответствии с дополнительным вариантом осуществления, держатель фрезерного инструмента дополнительно содержит регулировочный адаптер для регулировки положения проставочного элемента, при этом проставочный элемент содержит первое инструментальное зацепление, которое подходит к регулировочному адаптеру, и при этом регулировочный адаптер дополнительно содержит второе инструментальное зацепление.

[0031] В принципе, также возможно, чтобы проставочный элемент был отрегулирован вручную для регулировки ширины фрезерования. Регулировочный адаптер, тем не менее, упрощает регулировку ширины фрезерования.

[0032] Чтобы отрегулировать ширину фрезерования, выключают запирающий механизм. В описанном выше случае, для этого отпускают зажимной винт. Затем проставочный элемент может быть заново размещен между первой и второй резьбой посредством винтового соединения. С этой целью регулировочный адаптер можно ввести снаружи в первое инструментальное зацепление, обеспеченное в проставочном элементе. Чтобы затем повернуть регулировочный адаптер вместе с проставочным элементом относительно первой и второй частей держателя, используют инструмент, который входит во второе инструментальное зацепление на регулировочном адаптере. Два инструментальных зацепления предпочтительно представляют собой внутренние многогранные манжеты.

[0033] Как упомянуто выше, управление крутящим моментом между первой частью держателя и второй частью держателя предпочтительно осуществляется посредством множества поверхностей управления крутящего момента, которые расположены распределенными по окружности держателя фрезерного инструмента. В соответствии с предпочтительным вариантом осуществления предусмотрено, что в этом отношении первая часть держателя и вторая часть держателя контактируют друг с другом вдоль множества поверхностей приложения крутящего момента, которые соответствуют друг другу, при этом поверхности приложения крутящего момента образуют угол <5° с радиальным направлением, которое проходит перпендикулярно относительно продольной оси и к окружному направлению. В результате обеспечивается очень эффективная передача крутящего момента.

[0034] Очевидно, что названные выше признаки и признаки, которые еще предстоит пояснить ниже, могут использоваться не только в сочетании, упомянутом в каждом случае, но также в других сочетаниях или отдельно, в пределах объема настоящего изобретения.

[0035] Примерный вариант осуществления изобретения показан на чертежах и более подробно поясняется в последующем описании. Чертежи следующие:

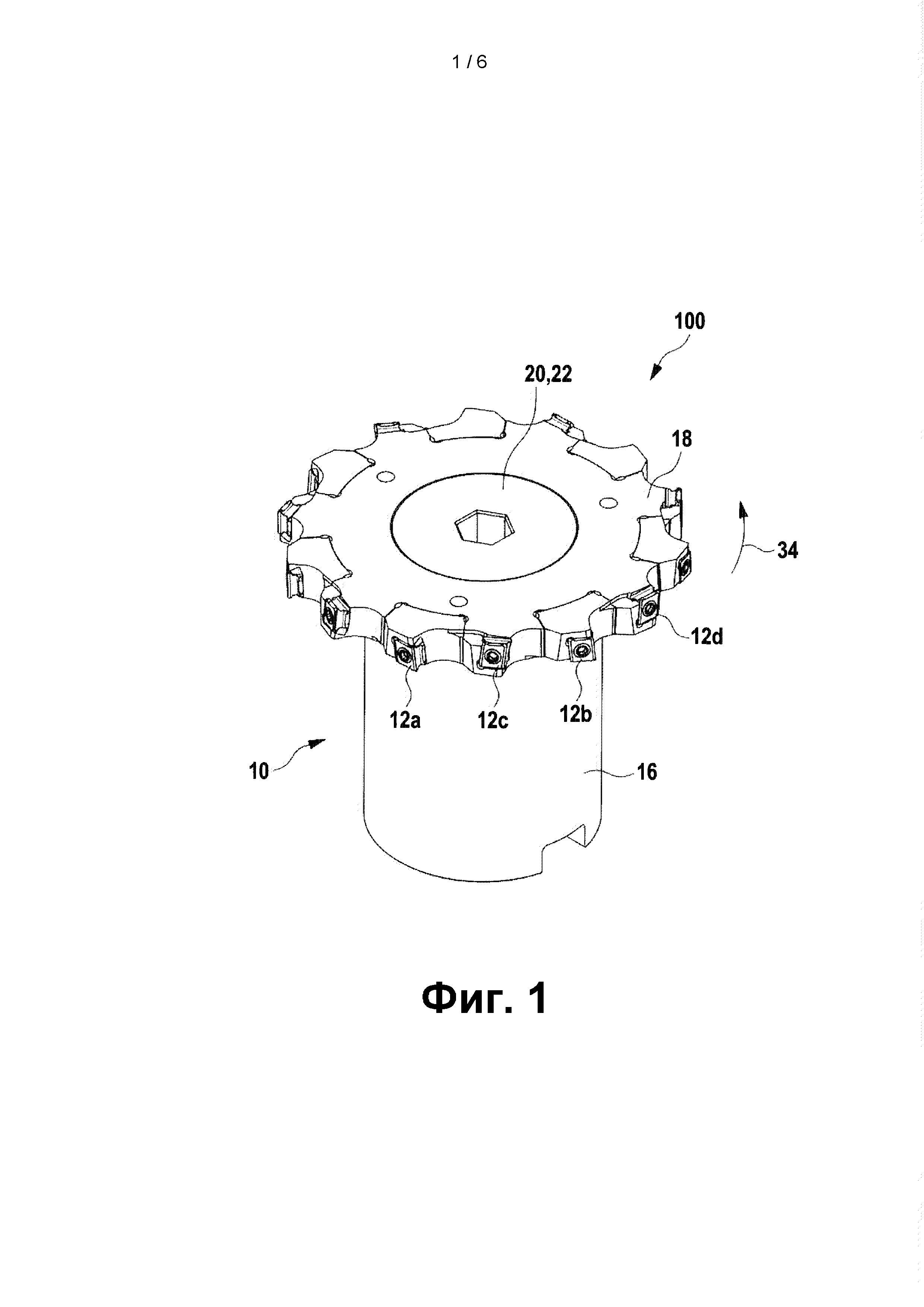

Фиг. 1 показывает вид в перспективе примерного варианта осуществления фрезерного инструмента согласно изобретению;

Фиг. 2 показывает в разобранном виде примерный вариант осуществления, показанный на фиг. 1;

Фиг. 3 показывает дополнительный вид в перспективе примерного варианта осуществления, показанного на фиг. 1 в первом состоянии;

Фиг. 4 показывает вид в разрезе примерного варианта осуществления, показанного на фиг. 1, в первом состоянии;

Фиг. 5 показывает вид в перспективе примерного варианта осуществления, показанного на фиг. 1 во втором состоянии;

Фиг. 6 показывает вид в разрезе примерного варианта осуществления, показанного на фиг. 1 во втором состоянии;

Фиг. 7 показывает вид в перспективе примерного варианта осуществления, показанного на фиг. 1 в третьем состоянии;

Фиг. 8 показывает вид в разрезе примерного варианта осуществления, показанного на фиг. 1 в третьем состоянии;

Фиг. 9 показывает вид в перспективе примерного варианта осуществления, показанного на фиг. 1 в четвертом состоянии; и

Фиг. 10 показывает вид в разрезе примерного варианта осуществления, показанного на фиг. 1 в четвертом состоянии;

[0036] На фиг. 1-10 показаны различные виды и различные состояния примерного варианта осуществления фрезерного инструмента согласно изобретению. Иллюстрация различных состояний служит для объяснения функционирования фрезерного инструмента. Фрезерный инструмент в совокупности обозначен на каждой из фиг. 1-10 ссылочной позицией 100.

[0037] Фрезерный инструмент 100 содержит держатель 10 фрезерного инструмента и множество режущих пластин 12, которые расположены на держателе 10 фрезерного инструмента. Четыре из упомянутых режущих пластин представлены в качестве примера на фиг. 1 ссылочными позициями 12a-12d. Чисто для целей пояснения упомянутые режущие пластины пронумерованы последовательно следующим образом: режущая пластина 12а обозначена как первая режущая пластина, режущая пластина 12b обозначена как вторая режущая пластина, режущая пластина 12 с обозначена как третья режущая пластина, режущая пластина 12d обозначена как четвертая режущая пластина.

[0038] В примерном варианте осуществления, показанном в настоящем случае, в общей сложности четырнадцать из упомянутых режущих пластин 12 расположены на держателе фрезерного инструмента. Минимальное количество режущих пластин 12, необходимое для способа работы согласно настоящему изобретению, составляет, однако, только четыре. В принципе, однако, фрезерный инструмент 100 может содержать любое произвольное количество режущих пластин 12 больше четырех. Фрезерный инструмент 100 согласно изобретению предпочтительно содержит четное количество режущих пластин 12.

[0039] В соответствии с настоящим примерным вариантом осуществления, режущие пластины 12 закреплены с возможностью отсоединения на держателе 10 фрезерного инструмента с помощью крепежных винтов 14 (см. фиг. 2). Режущие пластины 12 установлены с возможностью отсоединения в гнездах 13 режущих пластин, предусмотренных для этой цели, причем только четыре из упомянутых гнезд 13a-13d режущих пластин представлены еще раз в качестве примеров с помощью ссылочных позиций на фиг. 2. Аналогично обозначению режущих пластин 12a-12d, гнезда 13a-13d режущих пластин в данном случае также обозначены следующим образом: первое гнездо 13a режущей пластины, второе гнездо 13b режущей пластины, третье гнездо 13c режущей пластины и четвертое гнездо 13d режущей пластины.

[0040] Однако также в равной степени возможно, чтобы режущие пластины 12 были прикреплены с возможностью отсоединения или постоянно к держателю 10 фрезерного инструмента другим способом, например, зажимом, пайкой или сваркой. Независимо от типа крепления, режущие пластины 12 предпочтительно изготавливают из твердого металла, а держатели 10 фрезерного инструмента, напротив, предпочтительно из стали.

[0041] Держатель 10 фрезерного инструмента выполнен из нескольких частей. Он содержит первую часть 16 держателя и вторую часть 18 держателя. Две части 16, 18 держателя подвижны относительно друг друга. Естественно, это не в установленном состоянии. Однако две части 16, 18 держателя могут быть расположены относительно друг друга в разных положениях, которые пользователь выбирает для регулировки ширины фрезерования. С помощью запирающего механизма 20, который содержит зажимной винт 22 в данном случае, две части 16, 18 держателя могут фиксироваться или закрепляться относительно друг друга в желаемом положении (соответствующем заданной ширине фрезерования). Расстояние между двумя частями 16, 18 держателя предпочтительно можно регулировать бесступенчато.

[0042] В настоящем примерном варианте осуществления проставочный элемент 24 служит для регулировки ширины фрезерования, то есть для изменения относительного положения между двумя частями 16, 18 держателя. В примерном варианте осуществления, показанном в настоящем случае, упомянутый проставочный элемент 24 выполнен в виде втулки, которую можно ввинчивать в первую часть 16 держателя. Как видно, в частности, на фиг. 3-10 и подробно объяснено ниже, расстояние между первой частью 16 держателя и второй частью 18 держателя сокращается, чем дальше проставочный элемент 24 ввинчивают в первую часть 16 держателя. Это приводит затем к соответственно меньшей ширине фрезерования во время использования фрезерного инструмента 100. И наоборот, чем далее проставочный элемент 24 выкручивают из первой части 16 держателя, чем больше расстояние между первой частью 16 держателя и второй частью 18 держателя и, соответственно, тем больше устанавливаемая ширина фрезерования.

[0043] Фрезерный инструмент 100 обычно зажат в инструментальном гнезде, предусмотренном для этой цели. Для этого первая часть 16 держателя содержит соединительный фланец 26 на своем нижнем конце. Упомянутый соединительный фланец 26 служит вместе с крепежным винтом 28 и соответствующей шайбой 30 для крепления или фиксации фрезерного инструмента 100 к инструментальному гнезду.

[0044] В частности, благодаря соединительному фланцу 26, первая часть 16 держателя имеет, по существу, удлиненную форму, которая в поперечном сечении довольно приблизительно соответствует Т-образной форме. Вторая часть 18 держателя, напротив, выполнена, по существу, в форме диска. Он размещен на верхней стороне первой части 16 держателя. Как будет более подробно объяснено позже, вторая часть 18 держателя, однако, не опирается непосредственно на первую часть 16 держателя в осевом направлении, а на проставочный элемент 24.

[0045] Обе части 16, 18 держателя, как и весь фрезерный инструмент 100, предпочтительно симметричны относительно продольной оси 32. В смонтированном состоянии две части 16, 18 держателя вставлены друг в друга. Можно также сказать, что они взаимодействуют друг с другом аналогично зубчатым колесам. При рассмотрении в направлении 34 по окружности, то есть вокруг продольной оси 32, гнездо 13 режущей пластины, которое сопряжено со второй частью 18 держателя, расположено в каждом случае между двумя гнездами 13 режущей пластины, расположенными на первой части 16 держателя. Наоборот, гнездо 13 режущей пластины, которое сопряжено с первой частью 16 держателя, также расположено в каждом случае между двумя гнездами 13 режущей пластины второй части 18 держателя. Таким образом, например, третье гнездо 13 с режущей пластины расположено в направлении по окружности между первым гнездом 13a режущей пластины и вторым гнездом 13b режущей пластины, при этом третье гнездо 13c режущей пластины сопряжено со второй частью 18 держателя, а первое и второе гнезда 13a, 13b режущей пластины сопряжены с первой частью 16 держателя. Таким же образом, второе гнездо 13b режущей пластины, которое сопряжено с первой частью 16 держателя, расположено между третьим гнездом 13c режущей пластины и четвертым гнездом 13d режущей пластины, которые сопряжены со второй частью 18 держателя. Поверхности 36 приложения крутящего момента расположены на первой части 16 держателя и соответствуют соответствующим поверхностям 38 приложения крутящего момента, которые расположены на второй части 18 держателя и обеспечивают передачу крутящего момента от первой части 16 держателя ко второй части 18 держателя. Упомянутые поверхности 36, 38 приложения крутящего момента, которые соответствуют друг другу, предпочтительно проходят вдоль радиального направления 40 инструмента 100, который расположен перпендикулярно продольной оси 32 и перпендикулярно направлению 34 по окружности. Поверхности 36, 38 приложения крутящего момента образуют с упомянутым радиальным направлением 40по меньшей мере угол <5°. По отношению к продольной оси 32 поверхности 36, 38 приложения крутящего момента проходят либо параллельно ей, либо слегка наклонены к ней.

[0046] Режущие пластины 12, расположенные на первой части 16 держателя, выступают из головной части держателя 10 фрезерного инструмента в другом направлении относительно режущих пластин 12, расположенных на второй части 18 держателя. Первая и вторая режущие пластины 12a, 12b, которые расположены на первой части 16 держателя, выступают, например, вниз от головной части держателя 10 фрезерного инструмента, тогда как третья и четвертая режущие пластины 12c, 12d, которые расположены на второй части 18 держателя, выступают вверх от головной части держателя 10 фрезерного инструмента. В настоящем случае термины «вниз» и «вверх» означают два направления, которые выровнены в противоположных направлениях друг к другу и параллельны продольной оси 32. Для режущих пластин 12, расположенных на первой части 16 держателя, используются несколько иные режущие пластины, чем для второй части 18 держателя. Режущие пластины, расположенные на двух частях 16, 18 держателя, безусловно, в основном одинаковы, что касается типа, однако они выполнены в зеркально перевернутом виде друг к другу. На техническом жаргоне в этом отношении они в основном называются левой и правой режущими пластинами, которые расположены в данном случае чередующимися рядами на первой и второй частях держателя 16, 18. Также следует отметить, что режущие пластины 12 в данном случае расположены по касательной к двум частям 16, 18 держателя. Однако это не является совершенно обязательным для реализации настоящего изобретения. Режущие пластины 12 также могут быть расположены точно также в осевом или другом положении на держателе 10 фрезерного инструмента, в пределах объема изобретения.

[0047] На фиг. 3 и фиг. 4 показано первое состояние фрезерного инструмента 100 согласно изобретению, в котором ширина фрезерования установлена на наименьшее значение, то есть расстояние между первой частью 16 держателя и второй частью 18 держателя является как можно меньшим и где две части 16, 18 держателя зафиксированы с помощью запирающего механизма 20 или зажимного винта 22. Зажимной винт 22 в этом случае прижимается своей конусообразной головкой к соответственно образованной конической поверхности 42 второй части 18 держателя. В результате зажимной винт 22 прилагает усилие ко второй части 18 держателя как в осевом направлении, так и в радиальном направлении. Однако проставочный элемент 24 не контактирует с зажимным винтом 22. Зажимной винт 22, не касаясь проставочного элемента 24, ввинчивают через проставочный элемент 24 в первую часть 16 держателя. Для этого наружная резьба 44, которая соответствует внутренней резьбе 46, предусмотренной во внутренней части первой части 16 держателя, расположена на нижней стороне зажимного винта 22. Обе резьбы 44, 46 предпочтительно выполнены в виде резьбы с мелким шагом.

[0048] Проставочный элемент 24 также ввинчен в первую часть 16 держателя в примерном варианте осуществления, показанном в настоящем случае. С этой целью на нижнем конце проставочного элемента 24 предусмотрена наружная резьба 48, которая соответствует внутренней резьбе 50, расположенной внутри первой части 16 держателя. Для упрощения дифференциации, резьба 44-50 будет обозначаться следующим образом: наружная резьба 48, расположенная на проставочном элементе 24, обозначена как первая резьба. Внутренняя резьба 50, расположенная в первой части 16 держателя, обозначена как вторая резьба. Внутренняя резьба 46, также расположенная в первой части 16 держателя, обозначена как третья резьба. Внешняя резьба 44, расположенная на зажимном винте 22, обозначена как четвертая резьба. Все резьбы 44-50 предпочтительно являются резьбами с мелким шагом. Резьбы 46, 50 (вторая и третья резьбы), расположенные в первой части 16 держателя, предпочтительно проходят соосно, но смещены друг к другу вдоль продольной оси 32.

[0049] В установленном состоянии зажимной винт 22 прижимается, в частности, в осевом направлении ко второй части 18 держателя. Вторая часть 18 держателя опирается на проставочный элемент 24 в осевом направлении. Для этого каждый проставочный элемент 24 и вторая часть 18 держателя содержат кольцевую контактную поверхность 52, 54, вдоль которой упомянутые два компонента контактируют друг с другом. Кольцевые контактные поверхности 52, 54 служат в качестве осевой планарной опоры. Это предназначено в основном для минимизации ошибок биения.

[0050] Проставочный элемент 24, как уже упоминалось, ввинчивают в первую часть 16 держателя. В состоянии, показанном на фиг. 4, проставочный элемент 24 ввинчивают полностью до нижнего упора 56, который обеспечен для этой цели внутри первой части 16 держателя. Чтобы иметь возможность сохранять допуск на осевое биение и допуск на концентричность фрезерного инструмента 100 настолько малым, насколько это возможно, в каждом случае предусмотрена посадка с зазором, которая действует как центрирующее средство в радиальном направлении между проставочным элементом 24 и первой частью 16 держателя, а также между проставочным элементом 24 и второй частью 18 держателя. Цилиндрическая поверхность 58, которая проходит симметрично относительно продольной оси 32 и в настоящем случае обозначена как первая поверхность цилиндра, предусмотрена для этой цели в первой части 16 держателя. Упомянутая первая цилиндрическая поверхность 58 соответствует цилиндрической поверхности 60, расположенной на внешней окружности проставочного элемента 24. Цилиндрическая поверхность 62, которая проходит симметрично к продольной оси 32, расположена аналогичным образом на второй части 18 держателя, дополнительно вверху на фиг. 4. Упомянутая цилиндрическая поверхность 62 обозначена в данном случае как вторая цилиндрическая поверхность. Это соответствует цилиндрической поверхности 64, выполненной на наружной окружности верхнего конца проставочного элемента 24. Между цилиндрическими поверхностями 58, 60, а также между цилиндрическими поверхностями 62, 64 предпочтительно предусмотрена посадка с зазором. Первая цилиндрическая поверхность 58 предпочтительно проходит соосно ко второй цилиндрической поверхности 62, причем две цилиндрические поверхности 58, 62 расположены со смещением относительно друг друга в осевом направлении, когда инструмент находится в смонтированном состоянии.

[0051] Чтобы изменить расстояние между двумя частями 16, 18 держателя и, следовательно, ширину фрезерования, проставочный элемент 24 необходимо переместить в другое положение относительно первой части 16 держателя посредством винтового соединения. Эта операция показана в качестве примера на фиг. 5-8. Регулировочный адаптер 66 здесь используется для ввинчивания или вывинчивания проставочного элемента 24. На фиг. 5 и фиг. 6 показано состояние, в котором проставочный элемент 24 (все еще) ввинчен полностью в первую часть 16 держателя. На фиг. 7 и фиг. 8, напротив, показано состояние, в котором проставочный элемент 24 уже вывинчен из первой части 16 держателя, так что ширина фрезерования или расстояние между двумя частями 16, 18 держателя увеличены.

[0052] Регулировочный адаптер 66 входит в зацепление 68 с инструментальным зацеплением, которое расположено в области верхнего конца внутри проставочного элемента 24. В данном случае это многогранное инструментальное зацепление. Упомянутое инструментальное зацепление 68 в данном случае обозначено как первое инструментальное зацепление. Внутри регулировочного адаптера 66, кроме того, предусмотрено второе инструментальное зацепление 70, с помощью которого можно перемещать регулировочный адаптер 66. В данном случае это разработано как шестигранное инструментальное зацепление. Путем вставки шестигранного ключа во второе инструментальное зацепление 70, регулировочный адаптер 66 и, следовательно, также проставочный элемент 24, следовательно, можно очень просто переместить. Однако следует отметить, что в этот момент другие типы инструментальных зацеплений для инструментальных зацеплений 68, 70, очевидно, также могут использоваться в пределах объема изобретения. В принципе, также можно ввинчивать проставочный элемент 24 вручную в часть 16 держателя или вывинчивать его вручную из части держателя.

[0053] Как только желаемая ширина фрезерования или желаемое расстояние между двумя частями 16, 18 держателя установлены, две части 16, 18 держателя можно снова зафиксировать посредством запирающего механизма 20. Это показано на фиг. 9 и фиг. 10. Состояние, показанное на фиг. 9 и фиг. 10, следовательно, опять же соответствует закрепленному состоянию, которое также показано на фиг. 3 и фиг. 4, при этом расстояние между двумя частями 16, 18 держателя увеличено по сравнению с ними.

[0054] Наконец, следует упомянуть, что, в принципе, вместо зажимного винта 22, используемого в примерном варианте осуществления, показанного в качестве примера в настоящем случае, можно использовать запирающий механизм другого типа. Например, для этой цели также может быть использован зажимной механизм.

Реферат

Настоящее изобретение относится к держателю (10) фрезерного инструмента, содержащему первую часть (16) держателя, имеющую первое гнездо (13а) режущей пластины для приема первой режущей пластины (12а) и имеющую второе гнездо (13b) режущей пластины для приема второй режущей пластины (12b); вторую часть (18) держателя, которая выполнена с возможностью изменения положения относительно первой части (16) держателя вдоль продольной оси (32) для регулировки ширины фрезерования, при этом вторая часть (18) держателя содержит третье гнездо (13c) режущей пластины для приема третьей режущей пластины (12c) и четвертое гнездо (13d) режущей пластины для приема четвертой режущей пластины (12d). Держатель содержит проставочный элемент (24), который расположен между первой частью (16) держателя и второй частью (18) держателя и выполнен с возможностью регулировки ширины фрезерного инструмента, а также запирающий механизм (20) для фиксации первой и второй частей (16, 18) держателя по отрегулированной ширине фрезерования. Первая часть (16) держателя и вторая часть держателя (18) расположены относительно друг друга таким образом, что третье гнездо (13с) режущей пластины расположено в направлении (34) по окружности между первым гнездом (13а) режущей пластины и вторым гнездом (13b) режущей пластины, а второе гнездо (13b) режущей пластины расположено в направлении (34) по окружности между третьим гнездом (13c) режущей пластины и четвертым гнездом (13d) режущей пластины. 2 н. и 13 з.п. ф-лы, 10 ил.

Комментарии