Режущий инструмент с приспособлением для регулирования осевого положения - RU2637193C2

Код документа: RU2637193C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение, в общем, относится к режущим инструментам, имеющим множество режущих пластин, удерживаемых на них по окружности, а более конкретно к подобным режущим инструментам с приспособлениями для регулирования осевого положения режущих пластин.

УРОВЕНЬ ТЕХНИКИ

Режущие инструменты, такие как пазовые фрезы, имеют множество режущих пластин, расположенных по окружности фрезы. Режущие пластины могут быть размещены вдоль периферии режущего инструмента, поочередно между разными сторонами корпуса инструмента. Подобные режущие инструменты имеют ширину прохода, определяемую осевым пролетом режущих кромок двух смежных режущих пластин. Поэтому есть возможность управлять шириной прохода режущим инструментом путем контроля осевого положения каждой режущей пластины.

Режущие инструменты с режущими пластинами, размещенными, как описано выше, или имеющими средство для контроля положения режущих пластин, показаны, например, в публикации патента Германии № DE 3936243, в публикации патента Германии № DE 10011113, в патенте США №4,780,029, патенте США №6,056,484, патенте США №6,497,537, патенте США №7,121,769, патенте США №7,802,945 и патенте США №8,061,937.

Задачей настоящего изобретения является создание усовершенствованного нового режущего инструмента, имеющего приспособления для регулирования осевого положения режущих пластин и контроля ширины прохода режущего инструмента.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

В соответствии с предметом настоящего описания предложен режущий инструмент, имеющий ось вращения и содержащий:

корпус режущего инструмента, имеющий две боковые поверхности режущего инструмента и периферийную поверхность режущего инструмента, продолжающуюся между ними;

множество разнесенных по окружности режущих участков, расположенных вдоль периферийной поверхности режущего инструмента, причем каждый режущий участок содержит гнездо под режущую пластину для удержания режущей пластины, при этом гнезда под режущие пластины двух смежных режущих участков выполнены поочередно на разных боковых поверхностях режущего инструмента;

при этом по меньшей мере один упомянутый режущий участок содержит:

основную выемку, выполненную на боковой поверхности режущего инструмента, противоположной соответствующему гнезду под режущую пластину, и имеющую дугообразную поверхность выемки и опорную поверхность выемки, расположенную напротив дугообразной поверхности выемки; и

приспособление для регулирования осевого положения, содержащее:

кулачковый элемент, имеющий дугообразную поверхность кулачка и опорную поверхность кулачка, расположенные на разных боковых сторонах оси поворота кулачка, причем кулачковый элемент расположен внутри основной выемки, при этом дугообразная поверхность кулачка является смежной дугообразной поверхности выемки, а опорная поверхность кулачка является смежной опорной поверхности выемки, и

при этом по меньшей мере один режущий участок выполнен с возможностью перемещения между нейтральным положением и отрегулированным положением, и в отрегулированном положении одного из по меньшей мере одного режущего участка осевое положение режущей пластины регулируется при повороте кулачкового элемента вокруг оси поворота кулачка в первом направлении.

В соответствие с одними вариантом осуществления настоящего изобретения в описанном выше режущем инструменте, в каждом из по меньшей мере одном из режущих участков:

отверстие зажимного винта продолжается между и открывается к периферийной поверхности режущего инструмента и к основной выемке, отнесенной в пространстве от опорной поверхности выемки;

зажимной винт расположен в отверстии для зажимного винта вдоль оси винта, и

в отрегулированном положении зажимной винт продвигается вперед в отверстие для зажимного винта вдоль оси винта.

В соответствие с дополнительным вариантом осуществления настоящего изобретения настоящего описания в отрегулированном положении одного из режущих участков, опорная поверхность кулачка нажимает на опорную поверхность выемки, вызывая осевое перемещение соответствующей режущей пластины.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Для лучшего понимания настоящего изобретения и чтобы показать, как оно может быть осуществлено на практике, ссылка будет сделана на приложенные чертежи, на которых:

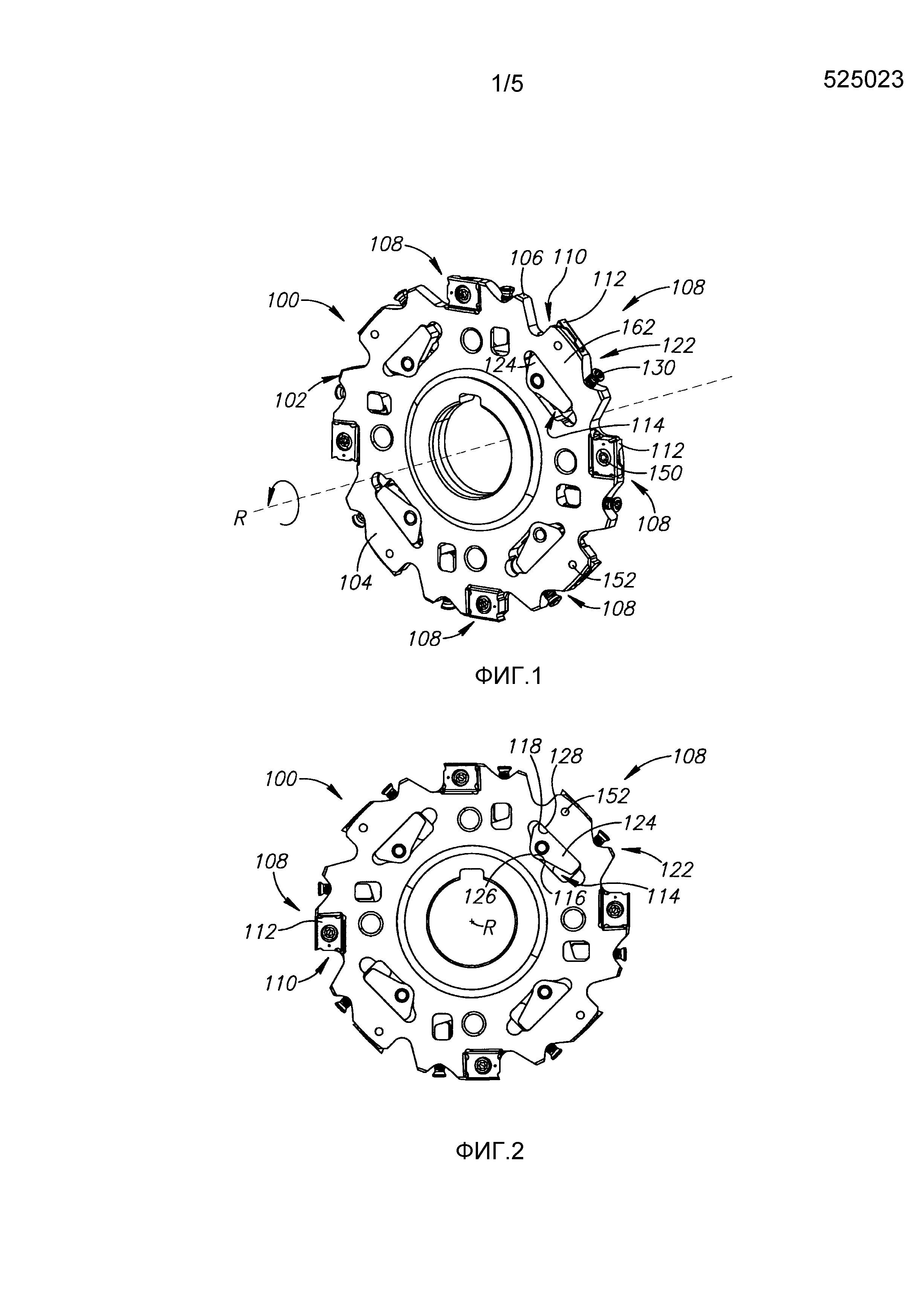

Фиг. 1 представляет собой схематичную иллюстрацию режущего инструмента согласно варианту осуществления описанного инструмента;

Фиг. 2 представляет собой вид сбоку режущего инструмента по фиг. 1;

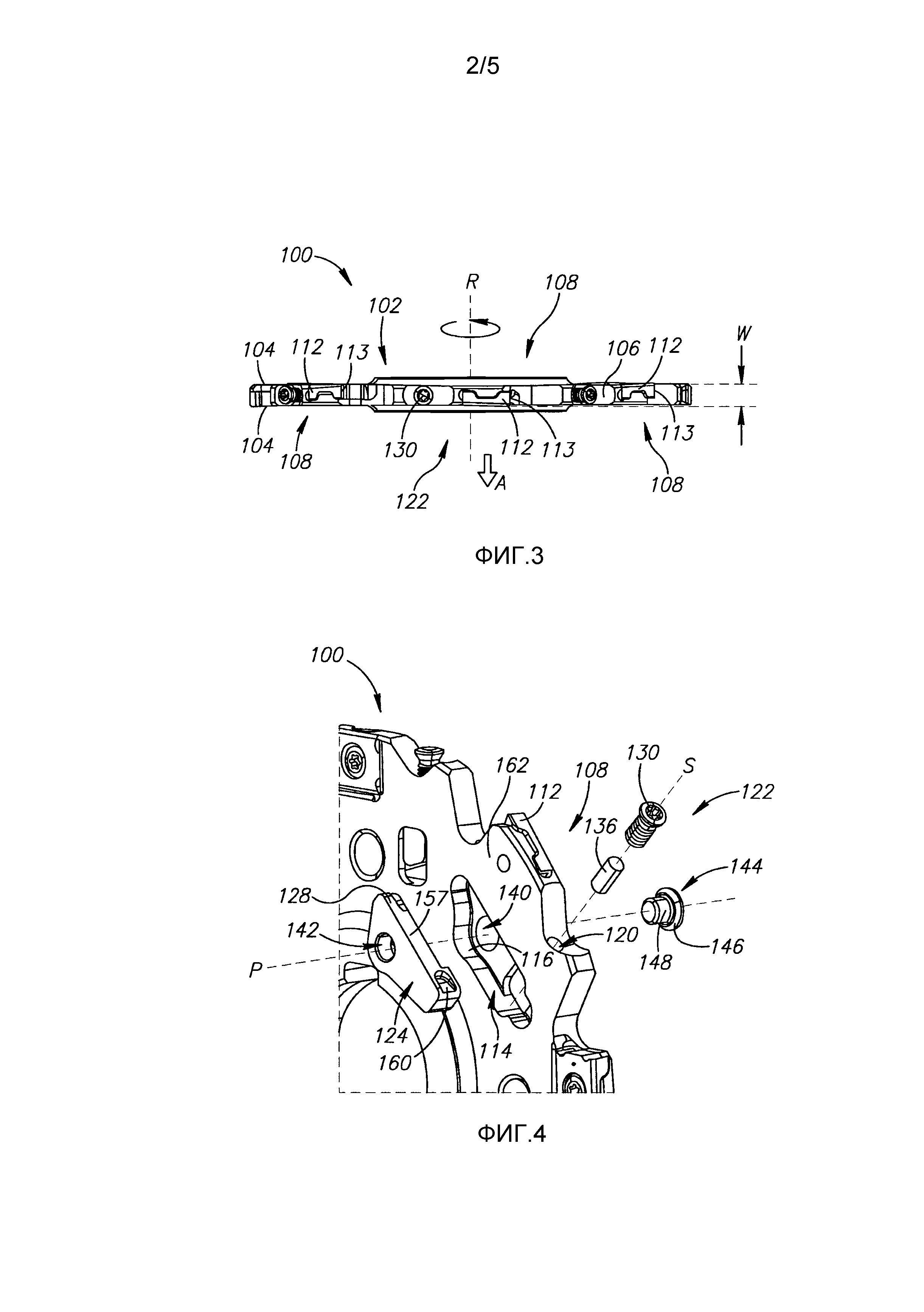

Фиг. 3 представляет собой вид с торца режущего инструмента по фиг. 1;

Фиг. 4 представляет собой вид в перспективе с пространственным разнесением деталей режущего участка режущего инструмента по фиг. 1;

Фиг. 5 представляет собой частично сквозной вид сбоку режущего участка режущего инструмента по фиг. 1, в нейтральном положении;

Фиг. 6 представляет собой частично сквозной вид сбоку режущего участка режущего инструмента по фиг. 1, в отрегулированном положении;

Фиг. 7 представляет собой другой вид сбоку режущего участка режущего инструмента по фиг. 1;

Фиг. 8 представляет собой вид в перспективе кулачкового элемента режущего инструмента по фиг. 1;

Фиг. 9 представляет собой вид сверху кулачкового элемента по фиг. 8;

Фиг. 10 представляет собой вид в перспективе режущего инструмента в соответствие с другими вариантами осуществления описанного инструмента; и

Фиг. 11 представляет собой вид в перспективе режущего инструмента в соответствие с дополнительным вариантом осуществления описанного инструмента.

Следует понимать, что для простоты и ясности иллюстрации, показанные на фиг. элементы, необязательно показаны в масштабе. Например, размеры некоторых элементов могут быть значительно увеличены относительно других элементов для ясности, или некоторые физические составные элементы могут быть включены в один функциональный блок или элемент. Кроме того, в случае необходимости, ссылочные позиции могут повторяться на фигурах, чтобы указать соответствующие или аналогичные элементы.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В нижеследующем описании будут описаны различные аспекты настоящего изобретения. В целях пояснения изложены конкретные конфигурации и подробности, чтобы обеспечить всестороннее понимание настоящего изобретения. Однако специалисту в данной области техники следует понимать, что настоящее изобретение может быть осуществлено на практике без конкретных деталей, представленных в данном случае. Кроме того, хорошо известные признаки могут быть опущены или упрощены, для того чтобы не затруднять понимание изобретения.

Как видно на фиг. 1 и 2, показаны виды в перспективе сбоку режущего инструмента 100 в соответствие с настоящим изобретением. Режущий инструмент 100 имеет ось вращения R, вокруг которой режущий инструмент 100 вращается, когда он используется в операциях разрезания металла, такой как прорезание пазов. Режущий инструмент 100 содержит корпус 102 режущего инструмента, который имеет две боковые поверхности 104 режущего инструмента и периферийную поверхность 106 режущего инструмента, продолжающуюся между ними. Корпус 102 режущего инструмента имеет дискообразную форму, и режущий инструмент 100 представляет собой дискообразную пазовую фрезу. Однако настоящее изобретение может быть подобным образом использовано с другими типами инструментов, как показано на фиг. 10-11, и разработано со ссылками на них. Следует отметить, что термин «пазовая фреза», как он используется в данном случае, может быть заменен другими терминами, применяемыми в области обработки металлов резанием, для таких режущих инструментов, например «пазовая дисковая фреза», «фреза», «пазовая фреза», «трехсторонняя фреза», «дисковая фреза» и т.п.

Множество разнесенных по окружности режущих участков 108 расположены вдоль периферийной поверхности 106 режущего инструмента, поочередно на разных боковых поверхностях 104 режущего инструмента. Каждый режущий участок 108 имеет гнездо 110 под режущую пластину, выполненное на первой одной из боковых поверхностей 104 инструмента, пригодной для приема и удержания в ней режущей пластины 112.

Как дополнительно видно на фиг. 1-3, режущая пластина 112 прочно удерживается в гнезде 110 для режущей пластины, например, с помощью винта 150 для режущей пластины, взаимодействующего с отверстием 152 винта для режущей пластины. Отверстие 152 для винта для режущей пластины может выходить на боковую поверхность 104 режущего инструмента, противоположную гнезду 110 под режущую пластину (как показано, на фиг. 1 и 2). Режущая пластина 112 имеет режущую кромку 113. Когда режущая пластина 112 удерживается в гнезде 110 под режущую пластину, режущая кромка 113 принимает осевое положение, то есть в направлении, параллельном оси вращения R.

По меньшей мере один из режущих участков 108 содержит приспособление 122 для регулирования осевого положения. Как показано на фиг. 1-7, все режущие участки 108 режущего инструмента 100 содержат приспособление 122 для регулирования осевого положения. Однако следует понимать, что в альтернативном варианте, только режущие участки 108 с гнездами 110 под режущие пластины, расположенные на выбранной одной из боковых поверхностей 104 режущего инструмента, могут содержать приспособления 122 для регулирования осевого положения (то есть, с гнездами 110 под режущие пластины, расположенными на той же самой выбранной одной из боковых поверхностей 104 режущего инструмента). Кроме того, в альтернативном варианте только выбранные режущие участки 108 могут содержать приспособления 122 для регулирования осевого положения.

По меньшей мере один режущий участок 108, имеющий приспособление 122 для регулирования осевого положения, также имеет основную выемку 114, выполненную на боковых поверхностях 104 режущего инструмента, противоположную соответствующему гнезду 110 под режущую пластину (то есть, гнезду 110 под режущую пластину того же самого режущего участка 108). Основная выемка 114 имеет дугообразную поверхность 116 выемки и противоположную опорную поверхность 118 выемки. Основная выемка 114 отнесена в пространстве от гнезда 110 под режущую пластину в направлении оси R вращения. Упругий участок 162 расположен между основной выемкой 114 и периферийной поверхностью 106 режущего инструмента. Отверстие 120 под зажимной винт продолжается между и открывается к периферийной поверхности 106 режущего инструмента и основной выемке 114, отнесенной в пространстве от опорной поверхности 118 выемки. Отверстие 120 под зажимной винт продолжается вдоль оси S винта.

Каждое приспособление 122 для регулирования осевого положения содержит кулачковый элемент 124 и зажимной винт 130. Зажимной винт 130 располагается в отверстии 120 под зажимной винт вдоль оси S винта. Каждое из приспособлений 122 для регулирования может дополнительно включать в себя ось 136 рычага. Кулачковый элемент 124 имеет ось Р поворота кулачка, параллельную оси вращения R режущего инструмента 100. Кулачковый элемент 124 имеет дугообразную поверхность 126 кулачка и противоположную опорную поверхность 128 кулачка. Дугообразная поверхность 126 кулачка представляет собой дугу окружности, которая образует первый угол α(см. фиг. 5). В конкретном варианте осуществления настоящего изобретения первый угол α может составлять приблизительно 85°. Однако первый угол αможет быть другим углом, определяемым согласно доступному пространству и конструкции режущего инструмента и кулачкового элемента. Ось Р поворота кулачка может быть расположена в центре дугообразной поверхности 126 кулачка (то есть, в центре дуги окружности дугообразной поверхности 126). Дугообразная поверхность 116 выемки выполнена соответствующей формы и размера для дугообразной поверхности 126 кулачка, чтобы соответствовать ей.

Как видно на фиг. 8 и 9, кулачковый элемент 126 имеет две боковые поверхности 154 кулачка и периферийную поверхность 156 кулачка, продолжающуюся между ними. Боковые поверхности 154 кулачка разнесены друг от друга вдоль оси Р поворота кулачка. Опорная поверхность 128 кулачка представляет собой часть периферийной поверхности 156 кулачка. В некоторых вариантах осуществления настоящего изобретения опорная поверхность 128 кулачка продолжается вдоль участка периферийной поверхности 156 кулачка, вдоль оси Р поворота кулачка. Участок периферийной поверхности 156 кулачка, прилегающей к опорной поверхности 128 кулачка, является изрезанной в направлении оси Р поворота кулачка, образуя опорную выемку 158 кулачка. Таким образом, опорная поверхность 128 кулачка соприкасается с опорной поверхностью 118 выемки, прилегающей к боковой поверхности 104 режущего инструмента, в котором выполнена основная выемка 114.

Важно прикладывать усилие, насколько это возможно, ближе к этой боковой поверхности 104 режущего инструмента, которая будет лучше вызывать осевое отклонение упругого участка 162, как будет объяснено в данном случае ниже.

Дополнительно, кулачковый элемент 124 имеет первый конец 132 и второй конец 134, разнесенные в пространстве друг от друга в направлении, поперечном оси Р поворота кулачка. Дугообразная поверхность 126 кулачка и опорная поверхность 128 кулачка расположены на периферийной поверхности 156 кулачка на первом конце 132. Контактная поверхность 160 рычага выполнена на периферийной поверхности 156 кулачка на втором конце 134. Планарный участок 157 расположен между опорной поверхностью 128 кулачка и контактной поверхностью 160 рычага. Кулачковый элемент 126 может, кроме того, иметь зажимное отверстие 142 зажатия кулачка, продолжающееся параллельно оси Р поворота, при этом отверстие выходит на одну или обе боковые стороны 154 кулачка. В варианте осуществления настоящего изобретения по фиг. 8, зажимное отверстие 142 кулачка продолжается вдоль оси Р поворота кулачка и выходит на обе боковые поверхности 154 кулачка.

Как видно дополнительно на фиг. 5 и 6, показан один из режущих участков 108 режущего инструмента 100. Каждый режущий участок 108 режущего инструмента 100 выполнен с возможностью перемещения между нейтральным положением (фиг. 5) и отрегулированным положением (фиг. 6). Кулачковый элемент 124 расположен внутри основной выемки 114, при этом дугообразная поверхность 126 кулачка размещена напротив дугообразной поверхности 116 выемки и опорная поверхность 128 кулачка размещена напротив опорной поверхности 118 выемки. Ось 136 рычага расположена в отверстии 120 зажимного винта, вдоль оси S винта, между зажимным винтом 130 и основной выемкой 114.

В нейтральном положении (фиг. 5), зажимной винт 130 не прилагает усилия ко второму концу 134 кулачкового элемента 124. Таким образом, упругий участок 162 и режущая пластина 112 режущего участка 108 также находятся в своем нейтральном (не отрегулированном) осевом положении.

Режущий инструмент 100 применяют для резки деталей металлических изделий. Ширину резания W (то есть, паз шириной W, фиг. 3) определяют осевым расстоянием режущих кромок 113 двух смежных режущих пластин 112 (то есть, в направлении параллельном оси вращения R). Контроль за шириной W резания режущего инструмента 100 может быть достигнут путем регулирования осевого положения каждой режущей кромки 113. В отрегулированном положении (Фиг. 6) одного из режущих участков 108, осевое положение режущей пластины 112 регулируется, когда кулачковый элемент 124 поворачивается вокруг оси Р поворота кулачка, как будет разобрано в данном случае далее. Следует отметить, что не обязательно регулировать осевое положение всех режущих пластин 12, даже если соответствующих режущий участок 108 включает в себя приспособление 122 для регулирования осевого положения (то есть, можно регулировать осевое положение некоего участка режущих пластин 112).

Когда зажимной винт 130 посредством резьбы входит в зацепление с отверстием 120 для зажимного винта, он нажимает на ось 136 рычага вдоль оси S винта. Ось 136 рычага затем нажимает на кулачковый элемент 124 на его втором конце 134. Это заставляет кулачковый элемент 124 поворачиваться вокруг оси Р поворота кулачка в первом направлении D, так что опорная поверхность 128 кулачка надавливает на опорную поверхность 118 выемки. Опорная поверхность 128 кулачка таким образом прикладывает усилие к опорной поверхности 118 выемки, имеющее составляющую силы F, параллельную оси S винта.

Усилие, приложенное к опорной поверхности 118 выемки, вызывает осевое отклонение упругого участка 162 и гнезда 110 под режущую пластину, и таким образом режущей пластины 112. Это отклонение указано стрелкой А на фиг. 3. Основная выемка 114 выполнена только на одной из боковых сторон 104 режущего инструмента (то есть, она не является сквозной выемкой), и эта боковая поверхность 104 режущего инструмента ослаблена, делая его более гибким под действием механических усилий. Кроме того, в некоторых вариантах осуществления настоящего изобретения основная выемка 114 может иметь два противоположных продолжения, образующих противоположные упругие выемки 138 (то есть, прилежащие к первому и второму концам 132,134 кулачкового элемента 124). Эти упругие выемки 138 также обеспечивают гибкость упругого участка 162, для того чтобы отклоняться в осевом направлении.

Следует отметить, что ось 136 рычага, расположенная между зажимным винтом 130 и кулачковым элементом 124, позволяет использовать более короткий зажимной винт 130 вместо длинного зажимного винта, который бы достиг кулачкового элемента 124 и давил бы непосредственно на него. В дополнение, в отрегулированном положении (фиг. 6) участок оси 136 рычага выходит в пространство основной выемки 114. Если применяют длинный зажимной винт, то участок этого винта выходит к главной выемке 114. Для того чтобы предотвратить возможное повреждение резьбового конца зажимного винта (например, поломка, соприкосновение с удаленной металлической стружкой и т.п.), добавляют ось 136 рычага, сохраняя посредством этого весь резьбовой участок зажимного винта 130 защищенным внутри отверстия 120 под зажимной винт.

Каждый из режущих участков 122 может дополнительно включать в себя зажимное отверстие 140 режущего инструмента, которое выходит на боковую поверхность 104 режущего инструмента, соседнюю с гнездом 110 под режущую пластину и с основной выемкой 114. Кулачковый элемент 124 находится в основной выемке 114, зажимное отверстие 140 режущего инструмента также продолжается параллельно оси Р поворота кулачка и выходит в направлении зажимного отверстия 142 кулачка. Зажимное отверстие 140 режущего инструмента шире, чем зажимное отверстие 142 кулачка. Для того чтобы предотвратить выпадение кулачкового элемента 124 из основной выемки 114, зажимной штифт 144, имеющий участок 146 головки и зажимной участок 148, вставлен через зажимное отверстие 140 режущего инструмента, так что зажимной участок 148 вставляется в зажимное отверстие 142 кулачка. Зажимной участок 148 образует прессовую посадку с зажимным отверстием 142 кулачка посредством зажима кулачкового элемента 124. Подобная прессовая посадка возможна, например, если диаметр зажимного участка 148 немного больше, по меньшей мере на некоторых его участках, чем диаметр зажимного отверстия 142 кулачка. В частности, зажимной участок 148 может быть образован из трех дугообразных участков, имеющих одинаковый радиус, образующих форму треугольного типа с закругленными вершинами, которая пригодна для получения трехопорной прессовой посадки с зажимным отверстием 142 кулачка. Диаметр участка 146 головки зажимного штифта 144 больше, чем зажимное отверстие 140 режущего инструмента, так что участок 146 головки останавливается напротив боковой поверхности 104 режущего инструмента, противоположной основной выемке 114.

Когда кулачковый элемент 124 поворачивается, усилие изгибающего момента может быть приложено к зажимному штифту 144. Зажимной штифт 144 может стремиться изогнуться или сломаться под действием крутящего усилия, в частности, если выполнен малых размеров. С этой целью зажимное отверстие 142 кулачка и зажимное отверстие 140 режущего инструмента могут быть расположены вдоль оси Р поворота кулачка (то есть, совпадают с ней), как показано на сопровождающих чертежах. В этом случае зажимной штифт 144 поворачивается вместе с кулачковым элементом 124, и усилие, приложенное к зажимному штифту 144, устраняется, обеспечивая дополнительную долговечность приспособления 122 для регулирования осевого положения.

Вид сбоку кулачкового элемента 124, вид по оси Р поворота кулачка, показан на фиг. 5. Согласно одному варианту осуществления настоящего изобретения и, как показано на этом виде, контактная поверхность 160 рычага может быть наклонена под вторым углом βотносительно планарного участка 157, наклоняясь в направлении оси Р поворота кулачка. В частности, второй угол β может составлять 15°. Если зажимной винт 130 давит вниз на контактную поверхность 160 рычага, либо непосредственно либо через ось 136 рычага, контактная поверхность 160 рычага наклоняется, чтобы обеспечить, что существует достаточная составляющая силы, для того чтобы повернуть кулачковый элемент 124 в первом направлении D. Контактная поверхность 160 рычага также служит для направления оси 136 рычага в направлении оси Р поворота кулачка, предотвращая посредством этого его соскальзывание в направлении от оси Р поворота кулачка, когда кулачковый элемент 124 поворачивается.

Согласно одному варианту осуществления настоящего изобретения боковая поверхность 154 кулачка, которая расположена внутри основной выемки 114, включает в себя первый боковой участок 164, проходящий прилегающим к первому концу 132 кулачкового элемента 124, и второй боковой участок 166, проходящий прилегающим ко второму концу кулачкового элемента 124. Боковые поверхности 154 кулачка являются по существу параллельными друг другу и образуют между собой толщину кулачкового элемента. Как показано на фиг. 9, кулачковый элемент имеет первую толщину Т1 кулачкового элемента на своем первом конце 132 (то есть, между первым боковым участком 164 и другой боковой поверхностью 154 кулачка), и вторую толщину Т2 кулачкового элемента на его втором конце 134 (то есть, между вторым боковым участком 166 и другой боковой поверхностью 154 кулачка). Вторая толщина Т2 кулачкового элемента Т2 больше, чем первая толщина Т1 кулачкового элемента (то есть, Т2>Т1), так что второй конец 134 кулачкового элемента 124 толще, чем первый конец 134 кулачкового элемента, образуя кулачковый выступ 168. Утолщение второго конца 134 кулачкового элемента 124 обеспечивает более широкую контактную поверхность 160 рычага, что способствует долговечности кулачкового элемента 124 при действии усилия, приложенного к нему осью 136 рычага.

В этом последнем приведенном варианте осуществления настоящего изобретения, как показано на фиг. 5-7, в корпусе 102 режущего инструмента выполнена апертура 170, выходящая на основную выемку 114 и на противоположные боковые поверхности 104 режущего инструмента. Апертура 170 расположена прилегающей к отверстию 120 зажимного винта и продолжается параллельно оси Р поворота кулачка. Апертура 170 выполнена, чтобы обеспечить вставку в нее выступа 168 кулачкового элемента 124 в нейтральном положении, так же, как и в отрегулированном положении приспособления 122 для регулирования осевого положения.

Приспособление 122 для регулирования осевого положения по настоящему изобретению может быть применено с различными типами режущих инструментов. Это видно на фиг. 10 и 11, на которых показано применение настоящего изобретения на различных режущих инструментах. На фиг. 10 режущий инструмент 200 представляет собой пазовую фрезу фланцевого типа, которая имеет корпус 202 режущего инструмента и фланцевый участок 204. Корпус 202 режущего инструмента и фланцевый участок 204 выполнены интегрально как цельная единая конструкция. Корпус 202 режущего инструмента имеет множество режущих участков 108, из которых по меньшей мере один имеет приспособление 122 для регулирования осевого положения, как описано выше со ссылкой на первый вариант осуществления настоящего изобретения.

На фиг. 11, режущий инструмент 300 представляет собой пазовую фрезу Т-образного типа, которая имеет корпус 302 фрезы и хвостовик 304. Корпус 302 фрезы и хвостовик 304 выполнены интегрально в виде цельной единой конструкции. Корпус фрезы 302 имеет множество режущих участков 108, из которых по меньшей мере один имеет приспособление 122 для регулирования осевого положения, как описано выше со ссылкой на первый вариант осуществления настоящего изобретения.

Хотя настоящее изобретение было описано со ссылкой на один или более конкретный вариант осуществления настоящего изобретения, описание, в целом, имеет иллюстративный характер и не должно рассматриваться как ограничивающее изобретение показанными вариантами осуществления настоящего изобретения. Следует понимать, что специалисты в данной области техники могут произвести различные модификации, хотя и конкретно непоказанные здесь, но, тем не менее, подпадающие под объем изобретения.

Реферат

Режущий инструмент (100) имеет множество режущих участков (108), расположенных вдоль периферийной поверхности (106), поочередно между его боковыми поверхностями (104) с режущей пластиной (112), удерживаемой в каждом режущем участке (108). По меньшей мере один режущий участок (108) имеет основную выемку (114), выполненную на боковой поверхности (104), противоположной боковой поверхности, в которой расположена соответствующая режущая пластина (112). Основная выемка (114) имеет дугообразную поверхность (116) и опорную поверхность (118). Режущий участок (108) также имеет кулачковый элемент (124) с дугообразной поверхностью (126) и опорной поверхностью (128), расположенными по разные стороны от оси (Р) поворота. Кулачковый элемент (124) расположен внутри основной выемки (114), причем дугообразная поверхность (126) является смежной дугообразной поверхности (116) выемки, а опорная поверхность (128) кулачка является смежной опорной поверхности (118) выемки. Режущий участок (108) выполнен с возможностью перемещения по оси режущего инструмента между нейтральным положением и отрегулированным положением, когда кулачковый элемент (124) поворачивается вокруг оси (Р). Достигается контролирование ширины прохода режущего инструмента. 12 з.п. ф-лы, 11 ил.

Комментарии