Фрезерный инструмент - RU2638475C2

Код документа: RU2638475C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к фрезерному инструменту типа, который содержит с одной стороны основной корпус, который является вращаемым на центральной оси и включает в себя периферийный кулачок, который является тангенциальным к воображаемому цилиндру и ограничен двумя боковыми поверхности, сходящимися к общей переходной поверхности, в каждой из которых выполнено с поднутрением множество тангенциально разнесенных гнезд, каждое из которых содержит тангенциальную опорную поверхность, радиальную опорную поверхность и осевую опорную поверхность, в которой открывается отверстие под винт, которое радиально удалено от радиальной опорной поверхности, а с другой стороны - множество пластин для фрезы, которые по отдельности имеют удлиненную основную форму и содержат две противоположные и взаимно параллельные поверхности для стружки, две противоположные и взаимно параллельные задние поверхности, а также пару противоположных концов, и которые включают в себя сквозное отверстие, продолжающееся между задними поверхностями, при этом каждая из двух поверхностей для стружки переходит в присоединяющиеся задние поверхности через пару поочередно используемых режущих кромок, имеющих идентичную форму, и отдельная пластина для фрезы закреплена в соответствующем гнезде посредством винта, который затянут в отверстие под винт.

Уровень техники

Фрезерные инструменты типа, в общем упомянутого выше, обычно используются для прорезания пазов или канавок в заготовках из металла (или композитного материала), например, с целью обеспечения зубьев, шлицевых реек или тому подобное. В связи с этим, поверхность заготовки, на которой необходимо выполнить фрезерование, может быть плоской, а также округлой, например круглой или цилиндрической, как в зубчатых колесах.

В его самом простом варианте осуществления, корпус инструмента (= основной корпус инструмента) имеет форму круглой пластины или диска, плоскость которого проходит перпендикулярно относительно центральной оси. Такой инструмент может вырезать только один паз. С целью обеспечения одновременного фрезерования нескольких параллельных пазов, такие корпусы инструмента могут состоять из роликообразной конструкции или фрезы с длинной кромкой, имеющей требуемое количество пластин, расположенных параллельно и близко друг с другом. Недостатком фрезы с длинной кромкой, а также простой пазовой фрезы, однако, является то, что обработка становится сравнительно трудоемкой и тем самым дорогостоящей, более конкретно в результате необходимости выполнения фрезерования поэтапно с некоторым количеством возвратно-поступательных относительных движений. Таким образом, на первом этапе, относительно неглубокий паз образуется посредством фрезы, перемещаемой прямолинейно в направлении относительно заготовки (или наоборот), вследствие чего инструмент возвращается обратно в его начальное положение для возобновляемой операции фрезерования, во время которой паз дополнительно выполняется глубже. Эти возвратно-поступательные движения повторяются до тех пор, пока фрезеруемый паз не достигнет требуемой глубины.

Для того чтобы сделать обработку более эффективной, в последнее время были разработаны червячные фрезы (также именуемые специалистами в данной области техники «зубофрезерными инструментами»). В таких инструментах, поддерживающие пластины кулачки продолжаются вдоль спиральной линии, которая является тангенциальной относительно воображаемого цилиндра, образуемого прямой образующей линией, параллельной относительно центральной оси. Спиральный кулачок проходит с подходящим количеством витков с заданным, постоянным шагом. Обычно, винтовая форма проходит по меньшей мере с четырьмя и не больше чем восемью витками. В определенных вариантах осуществления, корпус инструмента выполнен из одного цельного куска материала, обычно стали, но в других случаях, он может состоять из множества отдельных сегментов, которые образованы таким образом, что отдельные кулачки следуют по общей спиральной линии. Независимо от варианта осуществления, такие червячные фрезы являются дорогостоящими для изготовления. Большие капитальные затраты на корпус инструмента, однако, компенсируются более чем достаточно эффективностью фрезы.

Рассматриваемые инструменты могут - независимо от разных конкретных вариантов осуществления основных корпусов - быть снабжены сменными пластинами для фрезы наиболее отличающихся типов. Первый вариант именуется полнопрофильной пластиной и включает в себя только одну режущую кромку, которая имеет V-образную форму и может, за один и тот же проход, образовывать две противоположные боковые поверхности, а также дно канавки между двумя соседними выполняемыми зубьями (или шлицевыми рейками и тому подобное). Недостатком этих пластин для фрезы, однако, является только то, что они имеют только одну используемую режущую кромку. Следовательно, общая стоимость обработки значительно отягощается стоимостью пластин для фрезы.

Более того, возникают два типа многогранных пластин для фрезы, а именно пластины для фрезы, имеющие либо две, либо четыре используемые режущие кромки. Двухгранные пластины для фрезы (см., например, WO 2011/136275 A1) образованы с одной задней поверхностью и двумя противоположными, идентичными поверхностями для стружки, которые переходят в общую заднюю поверхность через две идентичные режущие кромки. Когда пластина для фрезы установлена в гнезде на одной стороне кулачка основного корпуса, одна из режущих кромок может удалять стружку. Для обеспечения возможности использования другой режущей кромки, пластина для фрезы перемещается в гнездо на противоположной стороне кулачка, при этом ранее неактивная поверхность для стружки поворачивается вперед по направлению вращения инструмента. Другими словами, двухгранные пластины для фрезы являются неиндексируемыми в одном и том же гнезде. Также следует отметить, что эти пластины для фрезы обычно включают в себя два сквозных отверстия для двух крепежных винтов.

Четырехгранные пластины для фрезы, которые уменьшают стоимость пластины до абсолютного минимума, образованы не только с одной парой идентичных поверхностей для стружки, но также парой противоположных и идентичных задних поверхностей, посредством чего пластина для фрезы получает четыре идентичные режущие кромки. Таким образом, две режущие кромки, расположенные рядом с первой поверхностью для стружки, после индексирования (поворота на 180°) пластины для фрезы могут использоваться в одном и том же гнезде на одной стороне кулачка. Для использования двух других режущих кромок, пластина для фрезы перемещается в гнездо на противоположной стороне кулачка, причем каждая из режущих кромок вдоль второй поверхности для стружки может работать аналогичным образом. Ранее известные, переворачиваемые пластины для фрезы, имеющие четыре режущие кромки, образованы с одним расположенным по центру отверстием для винта. Оно может проходить либо под прямым, либо под острым углом относительно нейтральной плоскости пластины для фрезы.

Само изобретение относится исключительно к фрезерным инструментам, которые снабжены четырехгранными пластинами для фрезы типа, упомянутого выше.

Когда ранее известные фрезерные инструменты, имеющие четырехгранные пластины для фрезы, используются для нарезания зубьев, например зубчатых колес, проблемы могут возникнуть в результате варьирующихся требований к точности размеров и гладкости поверхности боковых поверхностей зуба. Во многих случаях, требования к точности размеров являются нежесткими, и, следовательно, степень точности, которая получается только посредством фрезерования с использованием простых стандартных пластин, является полностью удовлетворительной. В других случаях требования выше, влеча за собой то, что боковые поверхности зубьев должны шлифоваться или иным образом подвергаться финишной обработке после завершенного фрезерования. В связи с этим, является необходимым, во время начального фрезерования, оставлять определенный (небольшой) припуск на шлифование на боковых поверхностях зуба. Это выполняется посредством использования так называемых пластин с выступом. Они образованы с утолщениями или выступами в форме выпуклости в части пластины для фрезы, где другая плоская задняя поверхность переходит в конец пластины для фрезы. Разница между стандартной пластиной и пластиной с выступом видна при сравнении Фиг.18 и 19 прилагаемых чертежей. В стандартной пластине в соответствии с Фиг.18, режущая кромка является прямой до перехода в конец, более конкретно в результате задней поверхности, являющейся плоской до указанного перехода. Пластина с выступом в соответствии с Фиг.19 отличается от стандартной пластины не только тем, что она включает в себя выступ между концом пластины для фрезы и другой плоской задней поверхностью, но также тем, что она частично длиннее, чем стандартная пластина, более конкретно для образования дна канавки, которая глубже расположена между боковыми поверхностями зуба.

Факт, заключающийся в том, что ранее известные стандартные пластины и пластины с выступом имеют разную длину, в комбинации с пластинами, включающими в себя одно центральное отверстие для обеспечения индексирования, означает, что они не могут использоваться в одном и том же корпусе инструмента. Следовательно, цехам, которые должны быть способны обеспечить черновые, а также чистовые элементы зуба, необходимо покупать два отдельных корпуса инструмента, которые по отдельности являются чрезвычайно дорогостоящими, в частности, что касается червячных фрез сложной формы.

Другой недостаток ранее известных фрезерных инструментов рассматриваемого типа основан на том, что только одно отверстие, включенное в пластину для фрезы, расположено в ее центре, т.е. посередине между двумя концами пластины для фрезы, а также ее двумя поверхностями для стружки. Если отверстие ориентировано перпендикулярно относительно нейтральной плоскости пластины для фрезы, чтобы быть затягиваемой в резьбовое отверстие под винт, ориентированное перпендикулярно относительно осевой опорной поверхности размещающего гнезда, затягивание крепежного винта выполняется труднее в тех случаях (фрезы с длинной кромкой и червячные фрезы соответственно), когда инструмент включает в себя множество кулачков, расположенных близко друг с другом. Центральное расположение отверстия в таком случае означает, что захват под ключ, включенный в головку винта, становится особенно трудным для доступа. Учитывая, что инструменты включают в себя значительное количество пластин для фрезы, необходимые и относительно частые смены пластин становятся трудоемкими и обременительными.

Задачи и признаки изобретения

Задачей настоящего изобретения является устранение вышеупомянутых недостатков ранее известных фрезерных инструментов и создание усовершенствованного фрезерного инструмента. Следовательно, главная задача изобретения заключается в облегчении и уменьшении времени на смены пластин для фрезы, а также обеспечении условий для того, если требуются, чтобы иметь возможность использования пластин для фрезы разных длин в одном и том же корпусе инструмента. В частности, корпус инструмента должен быть способным поочередно размещать короткие стандартные пластины, а также более длинные пластины с выступом. Другая задача заключается в упрощении и в том, чтобы сделать более эффективным изготовление корпуса инструмента и пластин для фрезы, в частности, настолько, что гнезда основного корпуса, а также соответствующие отверстия под винт должны быть возможными для обеспечения эффективным образом, одновременно с этим обеспечивая прочную конструкцию пластин для фрез.

В соответствии с изобретением, главная задача достигается посредством признаков, определенных в отличительной части независимого пункта 1 формулы изобретения. Посредством размещения отверстий под винт гнезда на расстоянии от радиальной опорной поверхности, которое больше, чем их расстояние до радиально внешнего конца осевой опорной поверхности, они будут располагаться рядом с периферией кулачка. Одновременно, только радиально внешнее отверстие в пластине для фрезы используется для размещения винта, который затягивается в отверстие под винт. Таким образом, винт и его захват под ключ будут легко доступными, даже если кулачок расположен рядом с другим кулачком, например червячной фрезы. Более того, посредством расположения отверстия под винт и отверстий в пластине для фрезы соответственно таким образом, что обеспечиваются двойные эксцентричности, собственная упругость винта может использоваться для его предварительного напряжения, более конкретно таким образом, что он упруго прижимает пластину для фрезы к радиальной опорной поверхности, а также тангенциальной опорной поверхности. Следовательно, посредством этого решения обеспечены условия для того, чтобы, при необходимости, заменить определенный тип пластины для фрезы, например короткую стандартную пластину, на другой тип пластины для фрезы, например более длинную пластину с выступом. Таким образом, один и тот же основной корпус может быть снабжен пластинами для фрезы разной длины.

В одном варианте осуществления, продольная эксцентричность между отверстием под винт и взаимодействующим отверстием в пластине для фрезы составляет по меньшей мере 0,10 мм. Поперечная эксцентричность должна составлять 0,05 мм. Посредством этих минимальных значений соответствующих эксцентричностей надежное закрепление пластины для фрезы в гнезде гарантируется в результате ее прижатия в непосредственном контакте к радиальной опорной поверхности, а также тангенциальной опорной поверхности.

В предпочтительном варианте осуществления, инструмент выполнен с набором пластин для фрезы, который включает в себя разные по длине, хотя одинаково широкие пластины для фрезы, каждая более длинная пластина для фрезы которого имеет два ее отверстия, расположенных на взаимном расстоянии, которое меньше, чем взаимное расстояние между двумя отверстиями в более короткой пластине для фрезы. Таким образом, расстояние между отдельным отверстием и дистальным концом пластины для фрезы может выбираться таким образом, что оно становится одинаково большим в обоих (или всех) типах пластин для фрезы, независимо от их длины.

В дополнительном варианте осуществления, расстояния между двумя отверстиями и проксимальными концами отдельной пластины для фрезы с одной стороны являются одинаково большими, а с другой стороны меньше, чем взаимное расстояние между двумя отверстиями. Таким образом, крепежный винт будет, в затянутом состоянии, располагаться рядом с проксимальным концом, который направлен радиально наружу от основного корпуса.

В еще одном варианте осуществления, два отверстия отдельной пластины для фрезы выполнены с поднутрением, предназначенным для приема головки винта, причем одно из поднутрений открывается в одной из задних поверхностей, а другое - в противоположной задней поверхности. Таким образом, головка винта может полностью располагаться в поднутрении и тем самым защищаться посредством пластины для фрезы, когда инструмент является активным в операции обработки.

В одном варианте осуществления применяется, что первое отверстие и второе отверстие открываются в задней поверхности пластины для фрезы, причем первое отверстие имеет бόльший проем в задней поверхности, чем второе отверстие. Таким образом, пластина для фрезы сохраняет хорошую прочность в участке материала, к которому прижимается головка винта при затягивании винта. Таким образом, также риск попадания стружки и грязи в отверстие, которое не имеет вставленного винта, уменьшается. Таким образом, также риск неправильного монтажа уменьшается в случае, если первое отверстие имеет бόльший проем в форме поднутрения.

В одном варианте осуществления, на поверхности для стружки пластины для фрезы, выполнены две диагонально противоположные, аналогично образованные, дугообразные частичные кромки. Таким образом, пластина для фрезы является особенно подходящей для обработки определенных зубьев.

В одном варианте осуществления, пары противоположных концов пластины для фрезы являются параллельными. Таким образом, радиальный поддерживающий элемент для пластины для фрезы является аналогичным независимо от того, какой конец прилегает к радиальной опорной поверхности.

В одном варианте осуществления, два отверстия пластины для фрезы образованы таким образом, что их соответствующие центральные оси расположены в плоскости симметрии, расположенной посередине между поверхностями для стружки пластины для фрезы. Таким образом, вероятность образования пластины для фрезы с четырьмя используемыми режущими кромками повышена.

В одном варианте осуществления, на конце пластины для фрезы дугообразная частичная кромка, главным образом, расположена на той же стороне нейтральной плоскости, что и поднутрение, которое расположено ближе всего к указанному концу. Таким образом, гарантируется, что активная дугообразная линия режущей кромки располагается таким образом, что может выполняться хорошая обработка.

В одном варианте осуществления, каждое гнездо содержит только одно отверстие под винт. Это влечет за собой менее дорогостоящее изготовление основного корпуса.

Изобретение в соответствии со вторым аспектом может быть осуществлено с набором пластин для фрезы с разными длинами, которые по отдельности имеют удлиненную основную форму и содержат две противоположные и взаимно параллельные поверхности для стружки, две противоположные и взаимно параллельные задние поверхности, пару противоположных концов, а также два отверстия, причем отверстия продолжаются непрерывно между задними поверхностями, при этом каждая из двух поверхностей для стружки переходит в присоединяющиеся задние поверхности через пару поочередно используемых режущих кромок, имеющих идентичную форму. Набор пластин является таким, что он содержит две группы разных по длине, хотя одинаково широких пластин для фрезы, каждая более длинная пластина для фрезы которого имеет ее два отверстия, расположенных на взаимном расстоянии (L3), которое меньше, чем взаимное расстояние (L3) между двумя отверстиями (21, 22) в более короткой пластине для фрезы, при этом расстояние (L4) между соответствующими отверстиями (21, 22) и ее дистальным концом является одинаково большим для более длинной пластины для фрезы, а также для более короткой пластины для фрезы. Преимущество этого заключается в том, что разные по длине пластины для фрезы могут устанавливаться в одно и то же гнездо под режущую пластину, что исключает необходимость двойных групп инструментов.

В вариантах осуществления набора пластин, отдельная пластина для фрезы, включенная в набор пластин, может содержать один или более признаков пластины для фрезы, включенной в вышеописанный инструмент.

Краткое описание чертежей

На чертежах:

Фиг.1 представляет собой вид в перспективе червячной фрезы, которая является примером фрезерного инструмента в соответствии с изобретением,

Фиг.2 представляет собой вид сбоку инструмента в соответствии с Фиг.1,

Фиг.3 представляет собой вид с торца III-III на Фиг.2,

Фиг.4 представляет собой частичный вид в перспективе с разнесением деталей в увеличенном масштабе, показывающий некоторое количество гнезд и пластин для фрезы, две из которых показаны удаленными из соответствующих гнезд,

Фиг.5 представляет собой дополнительный увеличенный вид в перспективе с разнесением деталей, показывающий отдельное гнездо в основном корпусе инструмента, отдельную пластину для фрезы, более конкретно в виде стандартной пластины, а также крепежный винт для закрепления пластины для фрезы в гнезде,

Фиг.6 представляет собой схематичное изображение размеров,

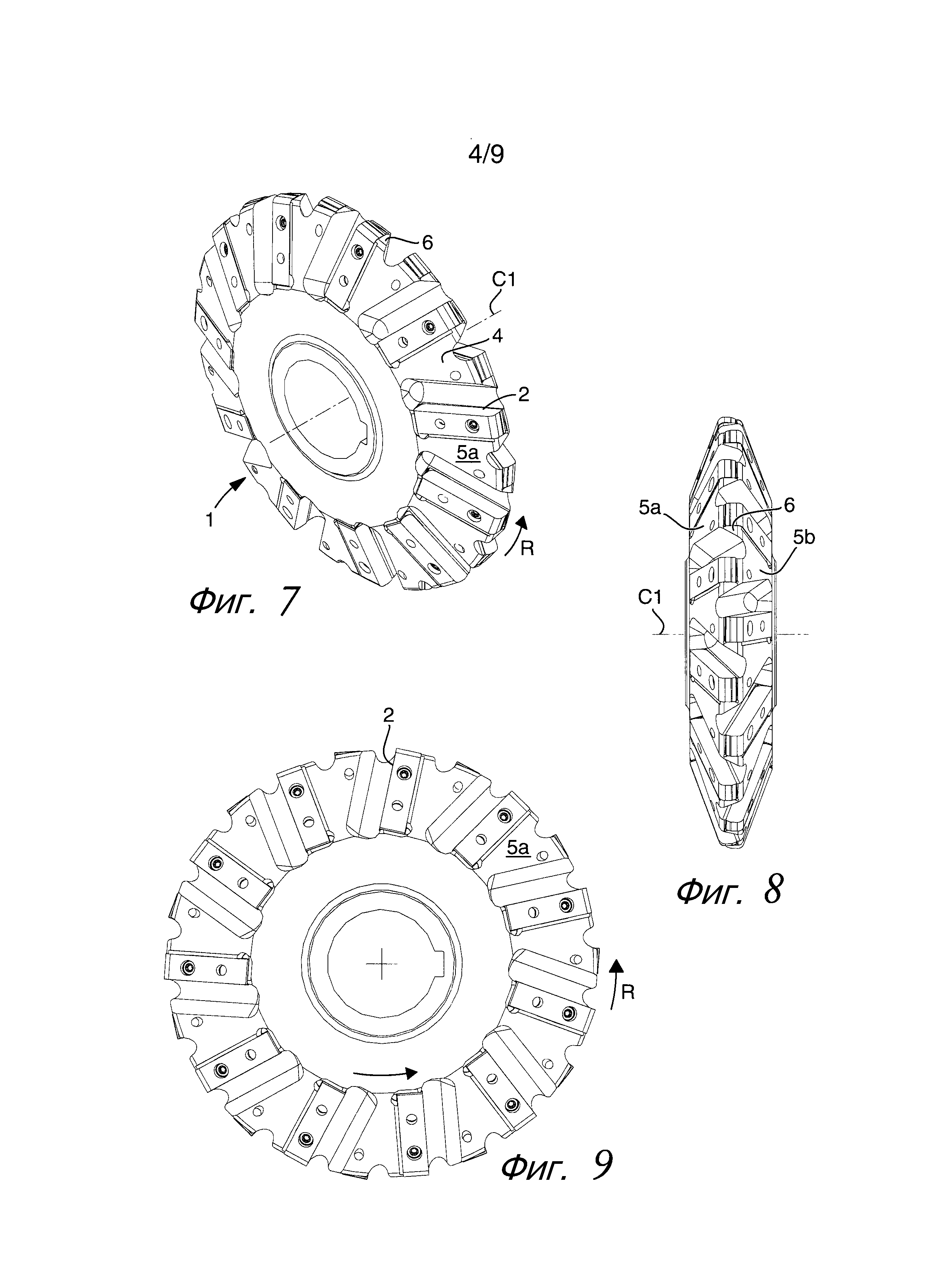

Фиг.7 представляет собой вид в перспективе другого примера фрезерного инструмента в соответствии с изобретением, а именно одной пазовой фрезы,

Фиг.8 представляет собой вид сбоку инструмента в соответствии с Фиг.7,

Фиг.9 представляет собой вид с торца того же инструмента,

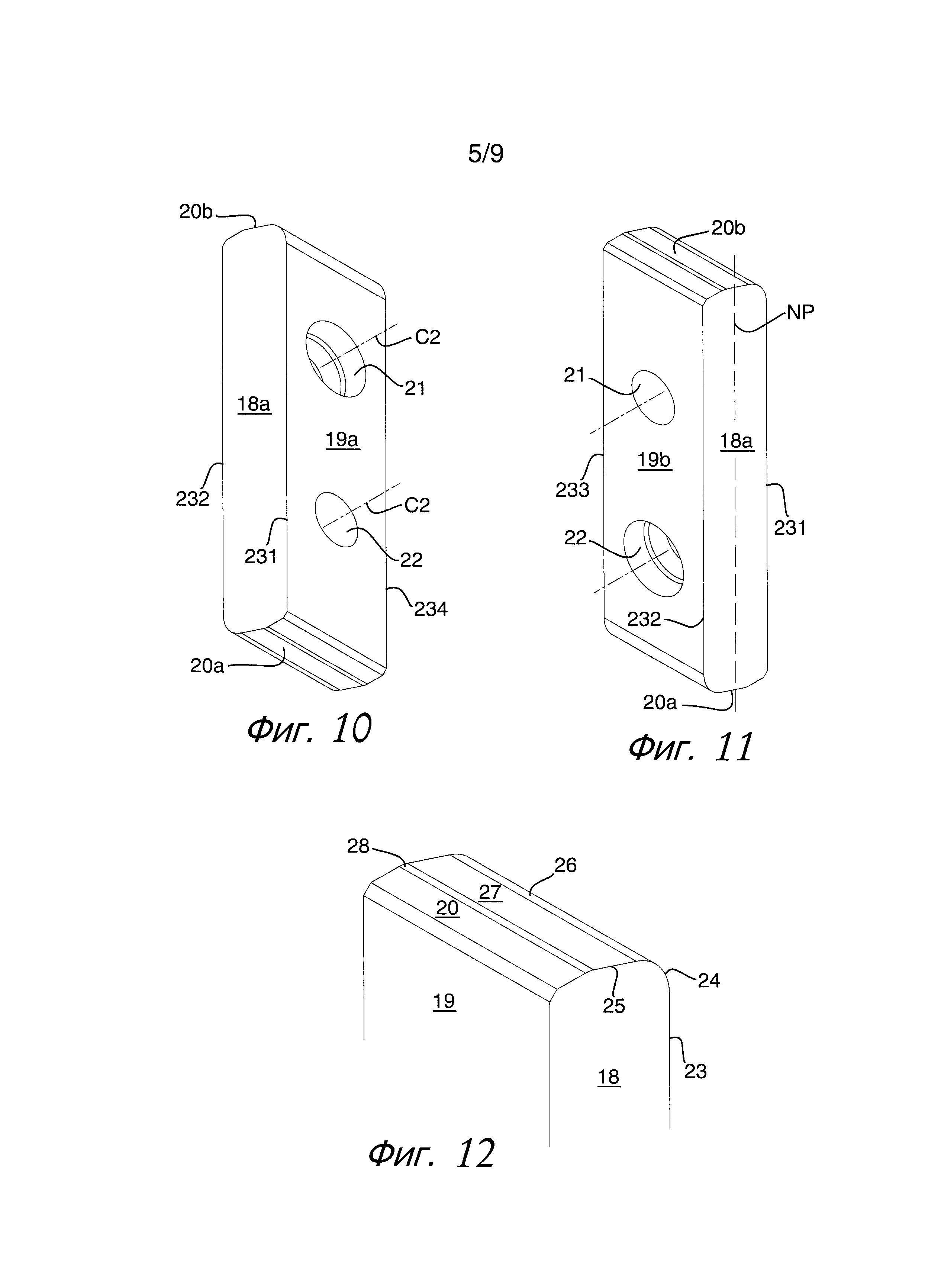

Фиг.10 представляет собой вид в перспективе пластины для фрезы в виде стандартной пластины, включенной в набор пластин,

Фиг.11 представляет собой аналогичный вид в перспективе, показывающий пластину для фрезы с противоположной стороны,

Фиг.12 представляет собой частичный увеличенный вид в перспективе, показывающий форму одного конца пластины для фрезы,

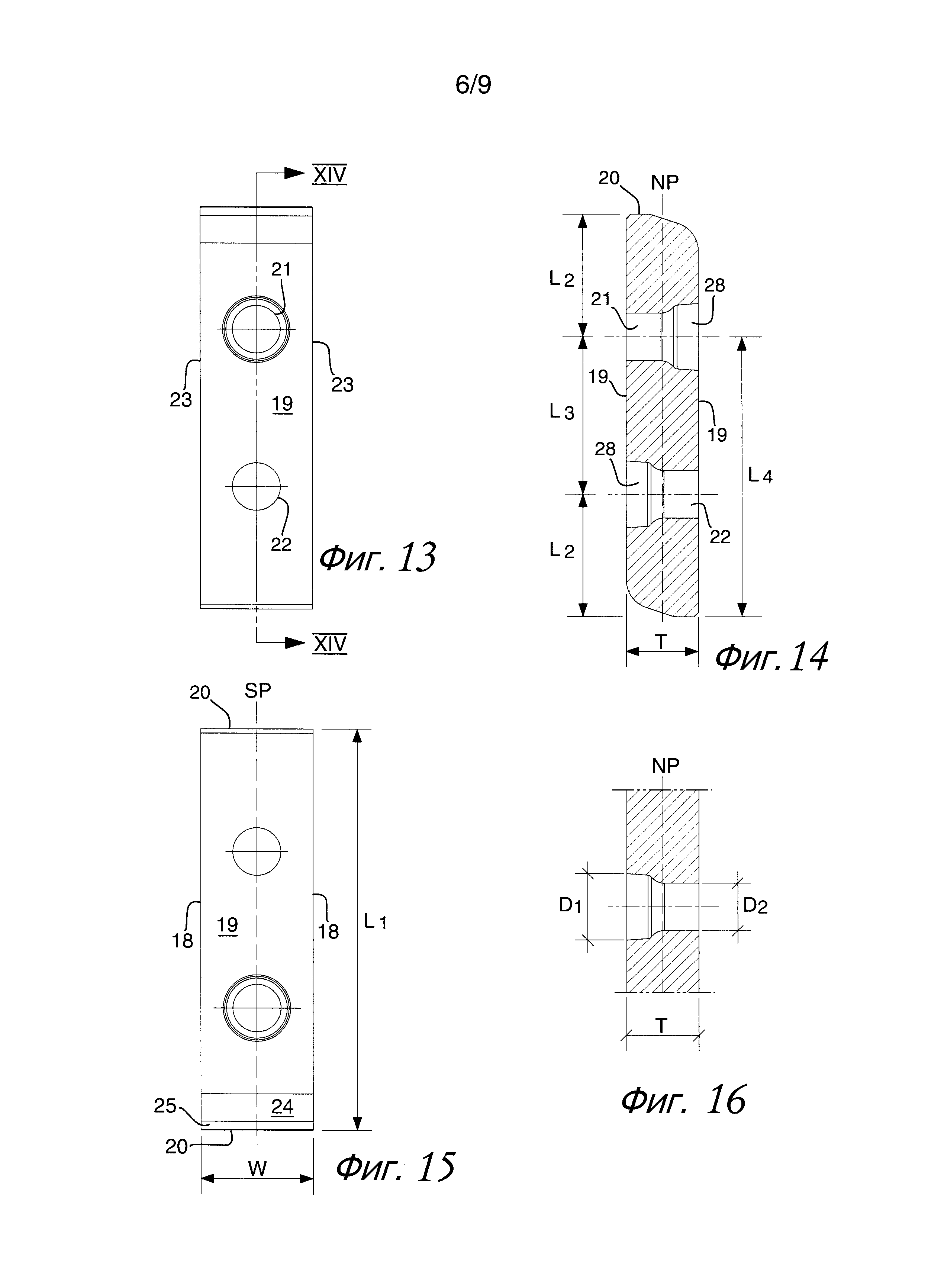

Фиг.13 представляет собой планарный вид, показывающий одну сторону пластины для фрезы,

Фиг.14 представляет собой разрез XIII-XIII на Фиг.13,

Фиг.15 представляет собой планарный вид, показывающий противоположную сторону пластины для фрезы,

Фиг.16 представляет собой разрез, показывающий размеры отверстия, включенного в пластину для фрезы,

Фиг.17 представляет собой схематичное изображение, показывающее, что отверстие в установленной пластине для фрезы является эксцентричным относительно отверстия под винт в гнезде,

Фиг.18 представляет собой схематичное изображение, показывающее, что две взаимодействующие стандартные пластины вырезают канавку между двумя соседними зубьями,

Фиг.19 представляет собой аналогичное изображение, показывающее две пластины с выступом при тех же условиях, и

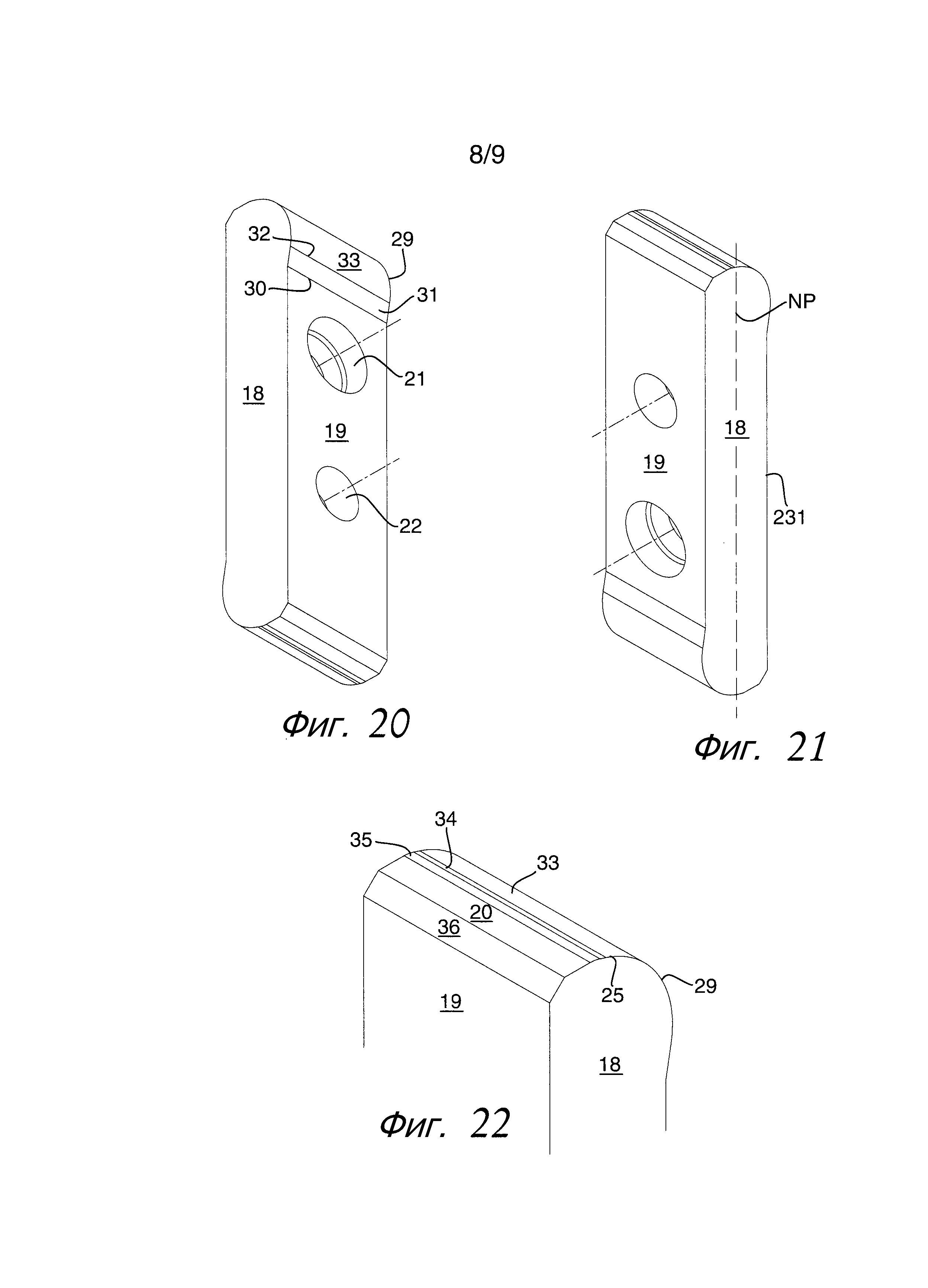

Фиг.20-25 представляют собой последовательность изображений, соответствующих Фиг.10-16, показывающих форму пластины с выступом, включенную в тот же набор, что и стандартная пластина.

Подробное описание варианта осуществления изобретения

На Фиг.1-3 показан пример фрезерного инструмента в соответствии с изобретением, более конкретно в форме червячной фрезы, которая включает в себя основной корпус, в целом обозначенный 1, а также множество сменных пластин 2 для фрезы. Основной корпус 1 является вращаемым на центральной оси С1 и включает в себя центральный сердечник 3, а также периферийный кулачок или кольцо 4. В показанном примере кулачок 4 состоит из множества отдельных сегментов, которые установлены снаружи сердечника 3 (специалистами в данной области техники такие инструменты, следовательно, именуются «сегментными червячными фрезами»). Радиально внешняя часть кулачка 4 включает в себя две боковые поверхности 5а, 5b, которые сходятся к общей периферийной переходной поверхности 6, обеспечивая то, что внешняя часть кулачка имеет V-образную форму в поперечном сечении. Характеристика червячных фрез заключается в том, что кулачок проходит в спиральной форме на центральной оси С1, более конкретно с постоянным шагом. Количество витков винтовой формы на практике должно находиться в пределах диапазона от 4 до 8. Кроме того, следует отметить, что переходная поверхность 6 кулачка является тангенциальной относительно воображаемого цилиндра, который задается прямой образующей линией, параллельной относительно центральной оси С1.

В связи с этим, более того, следует отметить, что показанный основной корпус 1 также может быть выполнен из одного цельного куска материала, а не из описанных, отдельных составных частей.

Со ссылкой на Фиг.4, на которой показано, как пластины 2 для фрезы устанавливаются в гнезда 7, которые выполнены с поднутрением в каждой из двух противоположных боковых поверхностей 5а, 5b. Гнезда, которые выполнены с поднутрением в одной и той же боковой поверхности (например, 5а), тангенциально удалены друг от друга надлежащим образом на одинаковый промежуток, при этом гнезда в противоположной боковой поверхности (5b) располагаются между упомянутыми сначала гнездами, надлежащим образом посередине между ними. Радиально внешние концевые участки пластин 2 для фрезы частично выступают от периферийной переходной поверхности 6 кулачка и перекрываются друг с другом, чтобы вместе образовывать дно в выполняемой канавке. В области спереди каждого гнезда 7, как видно в направлении вращения R инструмента, также имеется канал 8 для стружки, утопленный в боковую поверхность.

Теперь ссылка делается на Фиг.5, на которой видно, что отдельное гнездо 7 ограничивается тремя поддерживающими поверхностями, а именно радиальной опорной поверхностью 9, тангенциальной опорной поверхностью, в целом обозначенной 10, а также осевой опорной поверхностью, в общем обозначенной 11. В этом случае, тангенциальная поддерживающая поверхность 10 включает в себя две плоские частичные поверхности 10а, 10b, которые располагаются в общей плоскости и взаимно отделены выполненной с поднутрением углубленной поверхностью 10с. Аналогичным образом, осевая поддерживающая поверхность 11 включает в себя две плоские поверхности 11а, 11b, которые взаимно отделены выполненной с поднутрением углубленной поверхностью 11с. Между внутренней частичной поверхностью 11а и радиальной опорной поверхностью 9 также имеется поднутрение 11d, назначение которого описывается более подробно ниже. Между внутренней частичной поверхностью 10а тангенциальной опорной поверхности 10 и радиальной опорной поверхностью 9 также образована дугообразная задняя поверхность 12. Две плоскости, в которых располагаются частичные поверхности осевой и тангенциальной поддерживающих поверхностей, образуют прямой угол друг с другом. Кроме того, все три поддерживающие поверхности 9, 10, 11 располагаются таким образом в основном корпусе, что размещенная пластина для фрезы размещается в отрицательных положениях прикрепления (тангенциально, а также радиально) для того, чтобы обеспечить, обычным образом, необходимые зазоры между пластиной для фрезы и поверхностями, образованными в заготовке.

Закрепление пластины 2 для фрезы в гнезде 7 выполняется посредством винта 13, который затягивается в резьбовое отверстие 14, которое в дальнейшем именуется отверстием под винт и которое открывается на осевой опорной поверхности 11, надлежащим образом на углубленной поверхности 11с между частичными поверхностями 11а, 11b, к которым пластина для фрезы прижимается винтом. Центральная ось отверстия 14 под винт обозначена С3, а центральная ось винта 13 обозначена С4. Винт 13 надлежащим образом выполняется из стали, имеющей определенную собственную упругость, и включает в себя на одной стороне наружную резьбу 15, а на другой стороне - головку 16, имеющую захват 17 под ключ.

Тангенциальная поддерживающая поверхность 10 включает в себя радиально внешний конец 10d в виде граничной линии относительно переходной поверхности 6. Аналогичным образом, осевая поддерживающая поверхность 11 проходит от внутреннего конца, расположенного рядом с радиальной опорной поверхностью 9, к радиально внешнему концу 11е, подобным образом в виде граничной линии относительно переходной поверхности 6. На схематичной иллюстрации на Фиг.6 М1 обозначает радиальное расстояние между отверстием 14 и радиальной опорной поверхностью 9. Более того, М2 обозначает радиальное расстояние от отверстия 14 под винт до внешнего конца осевой опорной поверхности, например это показано граничной линией 11е. Поперечное расстояние между отверстием 14 под винт и тангенциальной опорной поверхностью 10 обозначено М3. Следует отметить, что все расстояния относятся к центральной оси С3 отверстия под винт.

Для прояснения того, что изобретение также является применимым для других фрезерных инструментов, отличных от червячных фрез, на Фиг.7-9 показан пример простой, дисковой фрезы. В этом случае, периферийный кулачок 4, который снабжен пластинами 2 для фрезы, является круглым вместо спирального, более конкретно посредством того факта, что периферийная переходная поверхность 6 между двумя противоположными боковыми поверхностями 5а, 5b располагается в плоскости, которая проходит перпендикулярно относительно центральной оси С1. Относительно пластин для фрезы и гнезд, в которые они закрепляются, пазовая фреза в соответствии с Фиг.7-9, однако, не отличается от червячной фрезы в соответствии с Фиг.1-3. Как упомянуто выше, одна пазовая фреза может быть объединена с другими пазовыми фрезами, при этом образуя фрезу с длинной кромкой, в которой кулачки 4 располагаются близко друг к другу.

Ссылка теперь делается на Фиг.10-16, на которых показаны особенности пластины для фрезы, которая в дальнейшем именуется стандартной пластиной и которая предназначена для нарезки зубьев в таких применениях, где требования к точности размеров образованных боковых поверхностей зуба являются нежесткими. Рассматриваемая пластина для фрезы имеет удлиненную основную форму и содержит две противоположные и взаимно параллельные поверхности 18 для стружки, две противоположные и взаимно параллельные задние поверхности 19, а также два противоположных конца 20, которые представлены двумя плоскими и взаимно параллельными поверхностями, которые направлены под прямыми углами относительно поверхностей для стружки, а также задних поверхностей. Для отделения поверхностей 18, 19, 20 в функциональном отношении, они на Фиг.10 и 11 обеспечены с индексами а и b соответственно. Между задними поверхностями 19а, 19b продолжаются два сквозных отверстия 21, 22, центральные оси которых обозначены С2. Переходы между парами противоположных поверхностей для стружки и задних поверхностей образуют в совокупности четыре режущие кромки, в общем обозначенные 23. Основная часть отдельной режущей кромки 23 является прямой в результате встречающихся поверхностей 18, 19, являющихся плоскими. Однако, рядом с одним концом пластины для фрезы включены две частичные кромки 24, 25 (см. Фиг.12), из которых одна, упомянутая сначала, является дугообразной, а другая - прямой, более конкретно в результате дугообразной частичной поверхности 26, а также плоской поверхности 27, образованной между задней поверхностью 19 и отдельной концевой поверхностью 20 пластины для фрезы. Между поверхностями 20 и 27 также имеется переход 28 небольшого радиуса. На Фиг.10 и 11 к ссылочной позиции 23 четырех режущих кромок добавлены цифры 1, 2, 3 и 4 с целью разделения.

На Фиг.11, 14 и 16 NP обозначает нейтральную плоскость, расположенную посередине между двумя задними поверхностями 19. На Фиг.15 SP обозначает плоскость симметрии, расположенную посередине между поверхностями 18 для стружки.

В первом рабочем состоянии (см. снова Фиг.5) в произвольном гнезде 7 в одной боковой поверхности кулачка, например 5а, задняя поверхность 19а пластины для фрезы предполагает быть обращенной наружу, при этом крепежный винт 13 устанавливается в отверстие 21, и поверхность 18а для стружки обращена вперед в направлении вращения R инструмента, обеспечивая то, что режущая кромка 231 является активной. Когда эта режущая кромка 231 будет изношена, пластина для фрезы может индексироваться в одном и том же гнезде 7, более конкретно посредством поворачивания таким образом, что задняя поверхность 19b обращается наружу, а отверстие 22 располагается на одном уровне с резьбовым отверстием 14 гнезда. Таким образом, ранее неактивная режущая кромка 232 примет активное состояние, в котором стружка удаляется по поверхности 18а для стружки. Когда режущая кромка 232 также бкдет изношена, пластина для фрезы может перемещаться в гнездо, включенное в боковую поверхность 5b, которая располагается на противоположной стороне кулачка 4. В указанном гнезде, две режущие кромки 233 и 234 могут по очереди использоваться посредством индексирования пластины для фрезы описанным образом.

На Фиг.13-15 видно, что общая длина L1 пластины для фрезы между двумя противоположными концевыми поверхностями 20 значительно больше, чем ее ширина W (в примере отношение L/W приблизительно составляет 4). Расстояния между отверстиями 21, 22 и проксимальными концами являются одинаково большими и обозначены L2, при этом взаимное расстояние между отверстиями обозначено L3. Как видно на Фиг.14, L3 больше, чем L2. В примере, отношение L3/L2 равняется приблизительно 1,33. Таким образом, по сравнению с одним центральным отверстием отдельное отверстие 21, 22 располагается значительно ближе к (проксимальному) концу пластины для фрезы. Это означает, что отверстие, которое размещает крепежный винт, располагается сравнительно близко к периферии кулачка 4 (т.е. радиально на большом расстоянии от центральной оси), что существенно облегчает использование ключа в захвате 17 под ключ винта 13. В связи с этим, следует отметить, что отверстия 21, 22 включают в себя поднутрения 28, одно из которых открывается в одной из задних поверхностей пластины для фрезы, а другое открывается в противоположной задней поверхности, как четко видно на Фиг.14. Поднутрения 28 предназначены для приема головки 16 винта, когда пластина для фрезы закреплена. Более конкретно, отдельное поднутрение 28 имеет такую глубину, что головка 16 винта полностью располагается частично ниже плоскости, в которой размещается задняя поверхность 19. Посредством образования отдельного отверстия только с одним поднутрением, прочность пластины для фрезы оптимизируется настолько, что количество материала (например, твердого сплава) за головкой затянутого винта становится большим, несмотря на ограниченную толщину Т пластины для фрезы. Более конкретно, глубина поднутрения 28 меньше, чем половина толщины Т пластины для фрезы.

Для гарантирования точного позиционирования и надежного закрепления пластины для фрезы в соответствующем гнезде используются так называемые подпружиненные винты. Более конкретно, винт 13 используется для прижатия пластины для фрезы не только к радиальной опорной поверхности 9, но также к осевой опорной поверхности 11. Это осуществляется посредством расстояния (обозначенного L4 на Фиг.14) между отверстием, которое размещает винт, и дистальной концевой поверхностью 20, которая прижимается к радиальной опорной поверхности 9, выбираемого частично больше, чем расстояние между радиальной опорной поверхностью и отверстием 14 под винт. Таким образом, между отверстиями возникает продольная эксцентричность е1 (см. Фиг.17). Когда винт затягивается в отверстие под винт, собственная упругость винта будет упруго прижимать дистальную концевую поверхность пластины для фрезы к радиальной опорной поверхности 9, одновременно с этим взаимодействующие резьбы притягивают одну заднюю поверхность пластины для фрезы к осевой опорной поверхности 11. Кроме того, имеется поперечная эксцентричность е2 для того, чтобы аналогичным образом упруго прижимать также неактивную поверхность для стружки к тангенциальной опорной поверхности 10 (еще до того, как усилия резания прикладываются к пластине для фрезы).

В варианте осуществления прототипа, показанная стандартная пластина имеет следующие конкретные размеры:

L1=50,56 мм

L2=15,38 мм

L3=19,80 мм

L4=35,18 мм (19,80+15,38)

D1=8,4 мм

D2=6,0 мм

Т=9,0 мм

W=14,0 мм

Так как отверстия 21, 22 расположены с их центральной осью в плоскости SP симметрии (см. Фиг.15), поперечное расстояние между отдельным отверстием и каждой поверхностью 18 для стружки, в этом случае, будет составлять 7,0 мм.

С одновременной ссылкой на Фиг.6 и 17 следует отметить, что радиальное расстояние между отверстием 14 под винт и радиальной опорной поверхностью 9 указанного варианта осуществления прототипа составляет 34,83 мм. Это означает, что продольная эксцентричность е1 будет составлять 0,35 мм (35,18-34,83). Более того, поперечное расстояние М3 между отверстием 14 и тангенциальной опорной поверхностью составляет 6,90 мм, обеспечивая то, что поперечная эксцентричность е2 составляет 0,10 мм (7,00-6,90). Когда винт затягивается в отверстие 14 под винт, он будет - благодаря его собственной упругости - подвергать пластину для фрезы результирующему усилию, которое направлено приблизительно по диагонали относительно задней поверхности 12. Таким образом, пластина для фрезы будет упруго прижиматься к радиальной опорной поверхности, а также тангенциальной опорной поверхности (одновременно с этим усилие затяжки винта, конечно, прижимает одну заднюю поверхность пластины для фрезы к осевой опорной поверхности 11).

В предпочтительном варианте осуществления инструмента в соответствии с изобретением, стандартная пластина, описанная выше, включена в набор пластин, принадлежащий инструменту, который, кроме того, включает в себя пластину с выступом типа, показанного на Фиг.20-25. Эта пластина с выступом отличается от стандартной пластины в соответствии с Фиг.10-16 прежде всего тем, что она длиннее, чем стандартная пластина, но также тем, что конструкция пластины для фрезы касательно ее концов является другой. В пластину с выступом, по сути, также включены пары противоположных поверхностей 18 для стружки, задних поверхностей 19 и концевых поверхностей 20. В этом случае, однако, утолщение или выступ 29 в форме выпуклости образован в области между отдельной задней поверхностью 19 и концевой поверхностью 20. Таким образом, плоская задняя поверхность 19 продолжается до первой граничной линии 30, в которой она переходит в сравнительно узкую, вогнутую переходную поверхность 31, которая, в свою очередь, через вторую граничную линию 32 переходит в выпуклую частичную поверхность 33. В свою очередь, указанная поверхность 33 переходит в концевую поверхность 20 через простые переходные поверхности 34, 35. Для полноты следует отметить, что концевая поверхность 20 переходит в противоположную заднюю поверхность через плоскую поверхность 36 фаски (которая также имеется в стандартной пластине).

Перепад H высот (см. Фиг.25) между задней поверхностью 19 и наивысшей точкой выступа 29 определяет припуск на шлифование, который обеспечивается посредством выступа. Это видно на Фиг.19, на которой показано, как пластина с выступом во время фрезерования оставляет поверхностный слой толщины Н. В результате того, что пластины с выступом частично длиннее, чем соответствующие стандартные пластины, они будут вырезать паз или канавку, которые могут быть выполнены более глубокими и иметь дно с круглой формой, в которое может приниматься шлифовальный инструмент для того, чтобы посредством завершающей операции полирования удалять поверхностный слой, оставленный сзади. На практике, припуск на шлифование, т.е. перепад Н высот, может находиться в пределах от 0,05 до 0,20 мм.

Для обеспечения возможности установки либо группы стандартных пластин, либо группы более длинных пластин с выступом в один и тот же основной корпус, например в червячную фрезу в соответствии с Фиг.1-3, взаимное расстояние L3 (см. Фиг.25) между двумя отверстиями 21, 22 в более длинной пластине с выступом меньше, чем соответствующее расстояние L3 (см. Фиг.14) между отверстиями в более короткой стандартной пластине. Таким образом, посредством уменьшения расстояния L3 более длинной пластины для фрезы, размер L4 может сохраняться постоянным. Для объяснения этого, ниже следует краткое описание размеров пластины с выступом одного и того же варианта осуществления прототипа:

L1=53,28 мм

L2=18,10 мм

L3=17,08 мм

L4=35,18 мм

В рассматриваемом варианте осуществления выступ 29 имеет продольную протяженность L5 10,70 мм.

Из вышеприведенного видно, что расстояние L4, от отдельного отверстия 21, 22 до дистального конца пластины для фрезы, является одинаково большим (35,18 мм) в обоих случаях. Таким образом, посредством изобретения обеспечены условия для использования двух (или более) групп пластин для фрезы, имеющих разную длину, в одном и том же основном корпусе или корпусе инструмента. В связи с этим следует отметить, что изобретение основано на понимании того, что отдельная пластина для фрезы может закрепляться надежным образом посредством только одного винта. Другими словами, только одно из отверстий 21, 25 размещает винт, при этом другое является неактивным в каждом положении индексирования. Не раньше, чем после индексирования (поворачивания на 180°), второе отверстие будет активно принимать винт, при этом отверстие, упомянутое сначала, остается пустым. Закрепление становится устойчивым и надежным, когда оно выполняется посредством подпружиненного винта вышеописанного типа, более конкретно винта, который при затягивании прижимает неактивную заднюю поверхность пластины для фрезы к осевой опорной поверхности гнезда, одновременно с этим вышеупомянутые (двойные) эксцентричности между отверстием в пластине для фрезы и резьбовым отверстием под винт в гнезде выбираются таким образом, что внутренняя концевая поверхность пластины для фрезы, а также его неактивная поверхность для стружки, прижимаются к радиальной опорной поверхности и тангенциальной опорной поверхности соответственно гнезда.

Следует понимать, что неактивный выступ 29 пластины с выступом, показанной на Фиг.20-25, может размещаться в поднутрении 11d между частичной поверхностью 11а осевой опорной поверхности и радиальной опорной поверхностью 9, посредством чего другая плоская задняя поверхность 19 на той же стороне пластины для фрезы может прижиматься в плотном контакте к двум поглощающим усилие, плоским частичным поверхностям 11а, 11b.

Возможные модификации изобретения

Изобретение не ограничено только вариантами осуществления, описанными выше и показанными на чертежах. Таким образом, изобретение может применяться к фрезерным инструментам, которые используют другие типы тангенциально устанавливаемых пластин для фрезы, нежели чем стандартные пластины и пластины с выступом, при условии, что пластины для фрезы отличаются по длине. Таким образом, в набор пластин, принадлежащий инструменту, могут быть включены пластины для фрезы более чем двух разных типов. Отверстия в пластине для фрезы также могут быть наклонены таким образом, что их соответствующая центральная ось не образует прямой угол с задними гранями.

Реферат

Изобретение относится к фрезерному инструменту для нарезки зубьев. Корпус содержит тангенциально установленные пластины, имеющие четыре режущие кромки и два отверстия, одно из которых предназначено для крепежного винта в двух из общей сложности четырех индексируемых положений. Посредством расположения отверстия под винт в гнезде пластины для фрезы на расстоянии от радиальной опорной поверхности гнезда, которое больше, чем расстояние между отдельным отверстием и дистальным концом пластины для фрезы, посредством собственной упругости крепежного винта обеспечивается зажимающее усилие. Пластина для фрезы также прижимается к тангенциальной опорной поверхности в гнезде поперечной эксцентричности. Посредством заявленной конструкции два отверстия в разных по длине пластинах для фрезы могут быть образованы с одинаково большими расстояниями от дистальных концов, что позволяет использовать один и тот же корпус для пластин разной длины. Снижается время на замену пластин, увеличивается прочность конструкции, повышается эффективность обработки. 11 з.п. ф-лы, 25 ил.

Комментарии