Фреза и режущая пластина для нее - RU2630113C2

Код документа: RU2630113C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

В первом аспекте настоящее изобретение относится к фрезе типа, который содержит, с одной стороны, основной корпус, имеющий передний и задний концы, между которыми продолжается охватывающая поверхность и центральная ось, на которой вращается основной корпус, а с другой стороны, множество односторонних и индексируемых режущих пластин, имеющих круглую основную форму, каждая из которых содержат верхнюю сторону, нижнюю сторону и заднюю поверхность, которая продолжается между ними и по меньшей мере ближе к верхней стороне, сходится к нижней стороне для обеспечения положительной геометрии резания режущей кромки, расположенной между задней поверхностью и стружечной поверхностью, включенной в верхнюю сторону, при этом режущая кромка включает в себя усиливающую фасочную поверхность, которая отграничена от задней поверхности посредством внешней граничной линии, а от стружечной поверхности - внутренней граничной линии, при этом положение верхней и нижней сторон в режущей пластине определяется верхней и нижней опорными плоскостями, каждая из которых продолжается перпендикулярно центральной оси воображаемого цилиндра, который описывает периферию верхней стороны и, тем самым, определяет круглую основную форму режущей пластины, причем каждая режущая пластина закреплена в гнезде, выполненном в переходе между передним концом основного корпуса и его охватывающей поверхностью, более конкретно, посредством, с одной стороны, затяжного устройства, а с другой стороны, взаимодействующего фиксирующего средства в основном корпусе, а также в режущей пластине, для противодействия вращению последней, при этом режущая пластина расположена в пространственном положении, которое сужается в основной корпус и определено осевым углом сужения, а также радиальным.

Во втором аспекте изобретение относится дополнительно к режущей пластине как таковой, а именно к односторонней индексируемой режущей пластине, имеющей круглую основную форму.

УРОВЕНЬ ТЕХНИКИ

Круглые режущие пластины для фрезерования имеют преимущество по сравнению с многоугольными режущими пластинами, имеющими прямые режущие кромки, заключающееся в том, что в них нет хрупких углов. По этой причине они преимущественно используются в применениях, где фрезерная головка должна быть в состоянии сфрезеровать или удалить большие количества материала с заготовки без существенных требований гладкости поверхности создаваемой поверхности. Тот факт, что круглые режущие пластины вследствие их дугообразных режущих кромок вызывают образование волн на создаваемой поверхности, является, соответственно, второстепенным по сравнению со способностью режущих пластин удалять глубокие слои материала с заготовки. Круглые режущие пластины встречаются в односторонних, а также двусторонних вариантах осуществления, первые из которых образуются с помощью режущих кромок только вдоль верхних сторон и, следовательно, им может быть придана положительная макрогеометрия пластины, тогда как макрогеометрия пластины последних является отрицательной как следствие того, что режущие кромки образуются вдоль верхней стороны, а также вдоль нижней стороны.

Изобретение касается только первого типа режущих пластин, т.е. односторонних, индексируемых режущих пластин, имеющих круглую основную форму и положительную макрогеометрию пластины.

Как правило, режущие пластины, имеющие положительную макрогеометрию пластины, являются более легко режущими, что касается создаваемой силы резания, чем двусторонние отрицательные режущие пластины, потому что режущая кромка вводится под стружку, для того чтобы, подобно ножу или клину, поднять и разрезать стружку, вместо того чтобы толкать ее перед собой во время резки. Тем не менее, также односторонние круглые режущие пластины подвергаются значительным силам резания, помимо прочего, как следствие того, что стружка получает увеличивающуюся толщину с увеличением глубины резания. С узкого конца толщина стружки увеличивается до максимального значения, абсолютное значение которого зависит от нескольких факторов, но прежде всего, от скорости подачи фрезерной головки посредством режущей пластины в корпусе фрезерной головки.

Чтобы усилить режущую кромку режущих пластин в целом, вышеупомянутая обычно выполнена с фасочной поверхностью в переходе между задней поверхностью и стружечной поверхностью. В ранее известных режущих пластинах, имеющих круглую основную форму, упомянутая усиливающая фасочная поверхность имеет однородную ширину вдоль всей периферии верхней стороны (т.е., 360°). См., например, US 2009/0290946 A1. Это означает, что режущая кромка вдоль всей ее рабочей длины дуги имеет одну и ту же геометрию и прочность, независимо от глубины резания и, следовательно, независимо от формы создаваемой стружки. Режущая кромка является тупой в зоне, где стружка тонкая, как и в зоне, где она толстая. По этой причине силы резания будут излишне большими, наряду с этим износ режущей кромки становится неравномерным. Этому также способствует тот факт, что известные круглые режущие пластины имеют один и то же номинальный задний угол вдоль всей их окружной, конической задней поверхности, что означает, что функциональные задние углы, когда режущая пластина установлена в основной корпус, будут меняться и вызывать локальные повышения температуры в сегментах, где реальный зазор от раскаленного материала заготовки становится слишком маленьким. Таким образом, следствием одного и того же номинального заднего угла становится уменьшенный срок службы режущей пластины.

ЗАДАЧИ И ПРИЗНАКИ ИЗОБРЕТЕНИЯ

Настоящее изобретение направлено на устранение вышеупомянутых недостатков ранее известных фрез посредством круглых и односторонних режущих пластин и на предоставление улучшенной фрезы и режущей пластины, соответственно. Следовательно, основная задача изобретения заключается в том, чтобы создать режущую пластину, которая является как можно более легко режущей, и режущая кромка которой в рабочем состоянии оптимизирована с учетом характера создаваемой стружки. Другая задача заключается в том, чтобы создать режущую пластину, которая работает хорошо для маленькой, а также для большой глубины резания вплоть до рекомендованной максимальной глубины.

Согласно изобретению по меньшей мере основная задача достигается за счет того, что режущая пластина образуется с помощью множества тангенциально разнесенных режущих кромок, каждая из которых опускаются дугообразно с первого конца, расположенного ближе всего к опорной плоскости верхней стороны, к самой нижней точке, от которой она поднимается ко второму концу, кроме того, чья внутренняя граничная линия фасочной поверхности расходится от внешнего конца, с тем чтобы придать фасочной поверхности увеличивающуюся ширину в направлении от первого конца режущей кромки к ее второму концу. Таким образом, режущая пластина становится легко режущей, с одной стороны, как следствие дугообразной формы режущей кромки, если смотреть сбоку (режущая кромка будет врезаться в материал из-за такой конструкции), а с другой стороны, как следствие того, что режущая кромка является сравнительно узкой и острой в зоне, где глубина резания маленькая, а стружка узкая, но более тупой и более прочной с увеличением глубины резания, когда стружка толстая, более точно, как следствие увеличивающейся ширины фасочной поверхности с одного конца режущей кромки в направлении к другому.

ТЕРМИНОЛОГИЯ

Перед тем как изобретение будет дополнительно описано, чтобы обеспечить концептуальную ясность, должны быть прояснены определенные концепции, необходимые для понимания изобретения. Когда отличительный признак описан как «номинальный», он исключительно относится к режущей пластине как таковой, т.е. без соединения с основным корпусом фрезы, но если тот же самый отличительный признак назван «функциональным», он относится к собранному состоянию фрезы, т.е. с режущей пластиной, установленной в гнездо в основном корпусе. Кроме того, понятие «нулевой точки» используется для точки вдоль активной режущей кромки, которая наиболее удалена в осевом направлении от основного корпуса фрезы. В упомянутой нулевой точке изогнутая поверхность заготовки, подвергаемая удалению стружки, переходит в созданную или открытую поверхность, которая примерно плоская.

В этой связи, ссылка также делается на Фиг. 19, которая иллюстрирует режущую пластину согласно изобретению во время работы. На чертеже S1 обозначает необработанную поверхность заготовки, тогда как S2 обозначает созданную поверхность, которая остается после удаления стружки. Стрелка F показывает направление подачи фрезерной головки, тогда как ap обозначает рассматриваемую глубину резания.

КРАТКОЕ ОПИСАНИЕ ВОЗМОЖНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

В одном из вариантов осуществления изобретения каждая режущая кромка режущей пластины может образовать стружкоотводящую главную кромку, которая у своего первого конца переходит в зачистную кромку, которая - если на режущую пластину смотреть в плоскостной проекции в направлении к верхней стороне - имеет радиус, который больше, чем радиус главной кромки, как это определено внешней граничной линией фасочной поверхности. Путем образования режущей пластины с зачистной кромкой (радиус которой может стремиться к ∞), получают эффект зачистки поверхности вдоль создаваемой поверхности S2. Таким образом, фреза может использоваться не только для удаления больших количеств материала с заготовки, но также для обеспечения хорошей обработки поверхности создаваемой поверхности. Другими словами, таким образом, предоставляется универсальный полезный инструмент, который также может быть использован в операциях торцевого фрезерования, где существуют требования обработки поверхности.

В дополнительном варианте осуществления режущая пластина может быть выполнена так, что ее номинальный задний угол вдоль режущей кромки уменьшается в направлении от ее первого конца - где фасочная поверхность имеет свою наименьшую ширину - к ее второму концу. Таким образом, получают примерно равномерный функциональный задний угол к заготовке вдоль активной длины дуги режущей кромки, вне зависимости от глубины резания.

В еще одном варианте осуществления номинальный передний угол режущей кромки увеличивается в направлении от первого конца ко второму концу. Таким образом, передний угол становится больше (специалист в данной области техники сказал бы «более положительным») в направлении к самой прочной части режущей кромки, т.е., где фасочная поверхность имеет свою самую большую ширину. Когда ширина фасочной поверхности большая, получают удовлетворительную прочность режущей кромки, которая уменьшает необходимость в маленьком переднем угле в целях обеспечения надежной режущей кромки и, следовательно, может быть использован больший, более положительный передний угол для уменьшения создаваемой силы резания.

В объединенном варианте осуществления угол режущей кромки - как это определено углом между стружечной поверхностью и задней поверхностью в произвольных сечениях вдоль режущей кромки - может уменьшаться в направлении от первого конца режущей кромки к ее второму концу, для того чтобы таким образом объединить эффекты вышеупомянутого уменьшения заднего угла и увеличения переднего угла режущей кромки.

В одном из вариантов осуществления каждая фасочная поверхность может включать в себя две поверхности частей, которые отделены разделительной линией, от которой наружная граничная линия, а также внутренняя, расходятся в направлении от первого конца режущей кромки ко второму концу. Таким образом, удаление стружки облегчается также вдоль тех сегментов режущей кромки, где фасочная поверхность имеет свою наибольшую общую ширину. Этот вариант осуществления вызывает хороший эффект, заключающийся в том, что силы резания (и до некоторой степени генерация тепла) уменьшаются по сравнению с возможным вариантом осуществления, который использует единственную, непрерывную фасочную поверхность.

В еще одном варианте осуществления фасочная поверхность, включенная в режущую кромку, может иметь наибольшую ширину, которая по меньшей мере в два раза больше ее наименьшей ширины. Таким образом, гарантируется хорошая прочность наиболее открытой части режущей кромки.

Когда фасочная поверхность является прерывистой, ее внешняя частичная поверхность может иметь ширину, которая на участке, наиболее близком к первому концу режущей кромки, больше, чем ширина внутренней частичной поверхности, но которая на участке, наиболее близком ко второму концу, имеет ширину, которая меньше, чем ширина внутренней частичной поверхности. Таким образом, оптимальная прочность объединяется с оптимальной способностью удаления стружки в различных сегментах режущей кромки.

В еще одном варианте осуществления длина дуги рассматриваемой фасочной поверхности может составлять по меньшей мере 75% от общей длины дуги, которую занимает каждая режущая кромка из 360° периферии верхней стороны. Таким образом, режущая пластина может работать с рекомендованной максимальной глубиной резания, которая существенно больше, чем половина радиуса режущей пластины.

Кроме того, внешняя частичная поверхность прерывистой фасочной поверхности может иметь угол к верхней опорной плоскости, который увеличивается в направлении от первого конца режущей кромки к ее второму концу. Таким образом, оптимальное сочетание способности удаления стружки режущей кромки и прочности различных сегментов вдоль режущей кромки достигается тем фактом, что первый контакт режущей кромки с материалом происходит дальше от еще более хрупкой зоны, наиболее удаленной от режущей кромки, т.е. пересечения между задней поверхностью и стружечной поверхностью.

В еще одном варианте осуществления фиксирующее средство для вращательного закрепления режущей пластины в принадлежащем ей гнезде в основном корпусе фрезы, могут быть соединительной поверхностью, которая выполнена в нижней части режущей пластины и включает в себя множество радиально ориентированных выступов и поднутрений между ними. Такая соединительная поверхность гарантирует, что точное пространственное положение режущей пластины по отношению к корпусу фрезы получено также после индексаций и повторных замен пластины.

Кроме того, множество тангенциально разнесенных и плоских боковых контактных поверхностей может быть выполнено в охватывающей поверхности отдельной режущей пластины. Путем образования режущей пластины с такими боковыми контактными поверхностями одновременно с тем, что гнездо в основном корпусе выполнено с парой добавочных боковых опорных поверхностей, получают понижение давления напряжений, которые при работе применяются к винту, если таковой образует затяжное устройство для фиксации режущей пластины.

В последнем варианте осуществления боковые контактные поверхности режущей пластины могут преимущественно быть расположены в той же радиальной плоскости, что и выступы соединительной поверхности режущей пластины. Таким образом, боковые контактные поверхности могут быть расположены в зоне под зачистными кромками, где режущая пластина имеет свою наибольшую толщину и является наиболее прочной. В этих зонах также расположены концы отдельной режущей кромки, что означает, что боковые контактные поверхности отделены от самой нижней точки (обычно центра) режущей кромки, где износ задней поверхности большой из-за большой толщины стружки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На чертежах:

Фиг. 1 представляет собой покомпонентное изображение в перспективе, показывающее фрезу в соответствии с изобретением, если смотреть снизу, имеющую принадлежащую ей режущую пластину, а также крепежный винт, показанный расположенным на расстоянии от гнезда в основном корпусе фрезы,

Фиг. 2 представляет собой вид сбоку фрезы,

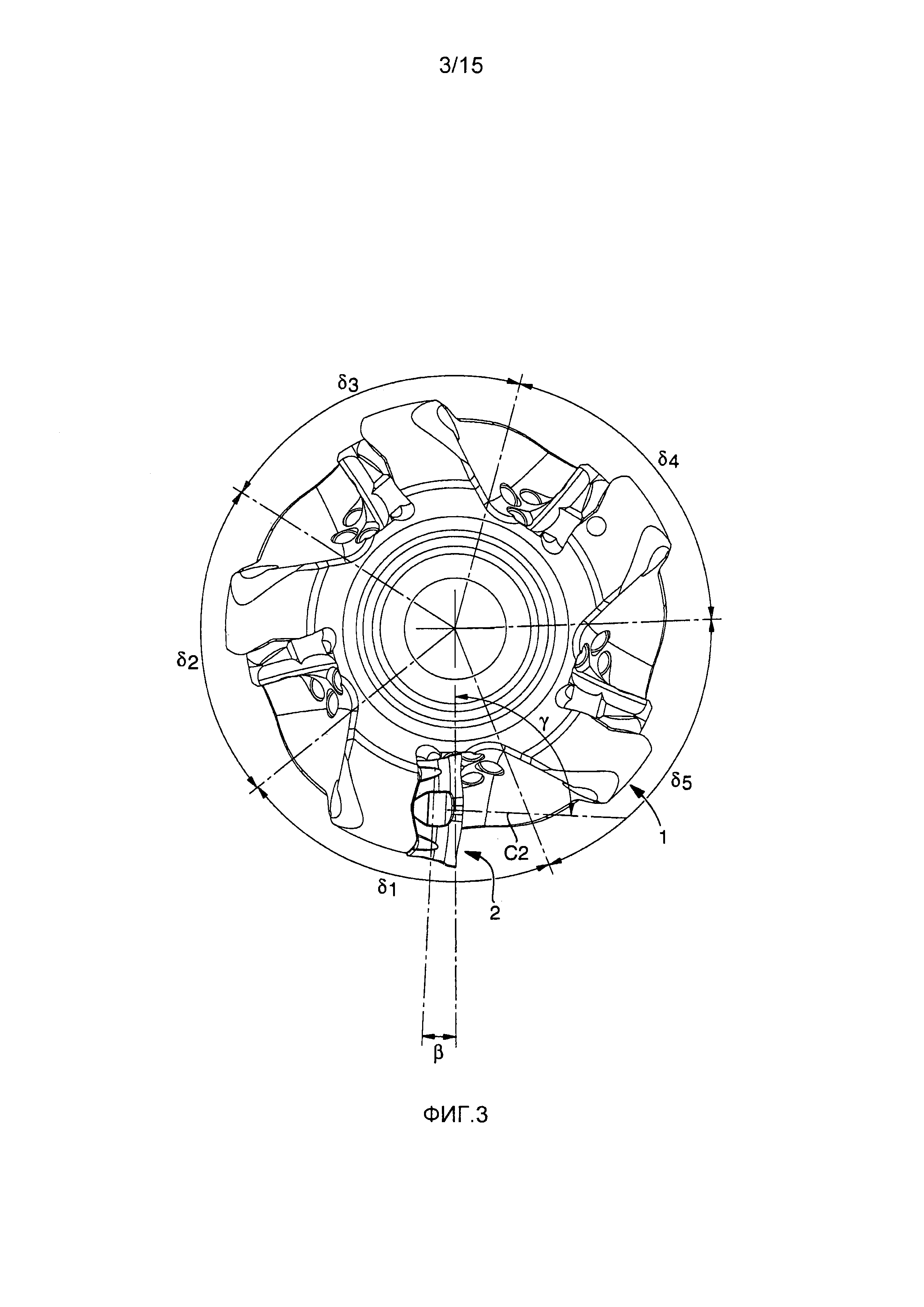

Фиг. 3 представляет собой плоский вид снизу той же самой фрезы,

Фиг. 4 представляет собой увеличенное покомпонентное изображение в перспективе, показывающее гнездо, включенное в основной корпус, а также режущую пластину в разобранном виде, как видно с нижней точки, а также с верхней точки,

Фиг. 5 представляет собой вид с верхней точки только режущей пластины,

Фиг. 6 представляет собой вид с нижней точки той же самой режущей пластины,

Фиг. 7 представляет собой вид сбоку режущей пластины,

Фиг. 8 представляет собой плоскостной вид, показывающий нижнюю часть режущей пластины,

Фиг. 9 представляет собой плоскостной вид, показывающий верхнюю поверхность режущей пластины,

Фиг. 10 представляет собой схематический вид сбоку, иллюстрирующий основные геометрические факты режущей пластины,

Фиг. 11 представляет собой увеличение в форме сектора части верхней стороны режущей пластины,

Фиг. 12 представляет собой увеличенный подробный вид сбоку, показывающий верхнюю часть задней поверхности, включенной в режущую пластину,

Фиг. 13a/b представляют собой увеличенные вынесенные сечения (в разных масштабах), показывающие форму поперечного сечения режущей кромки режущей пластины в сечении A на Фиг. 11,

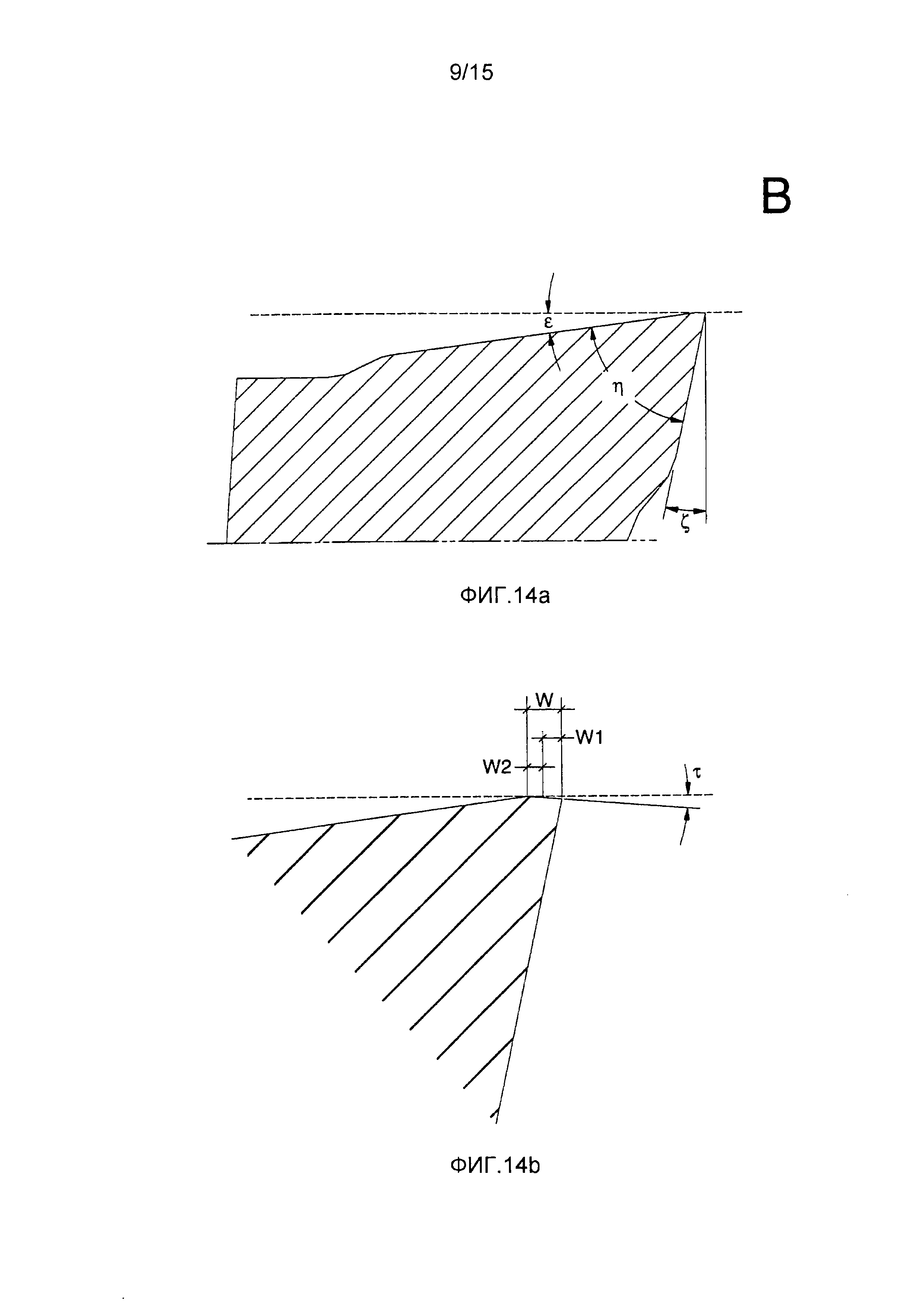

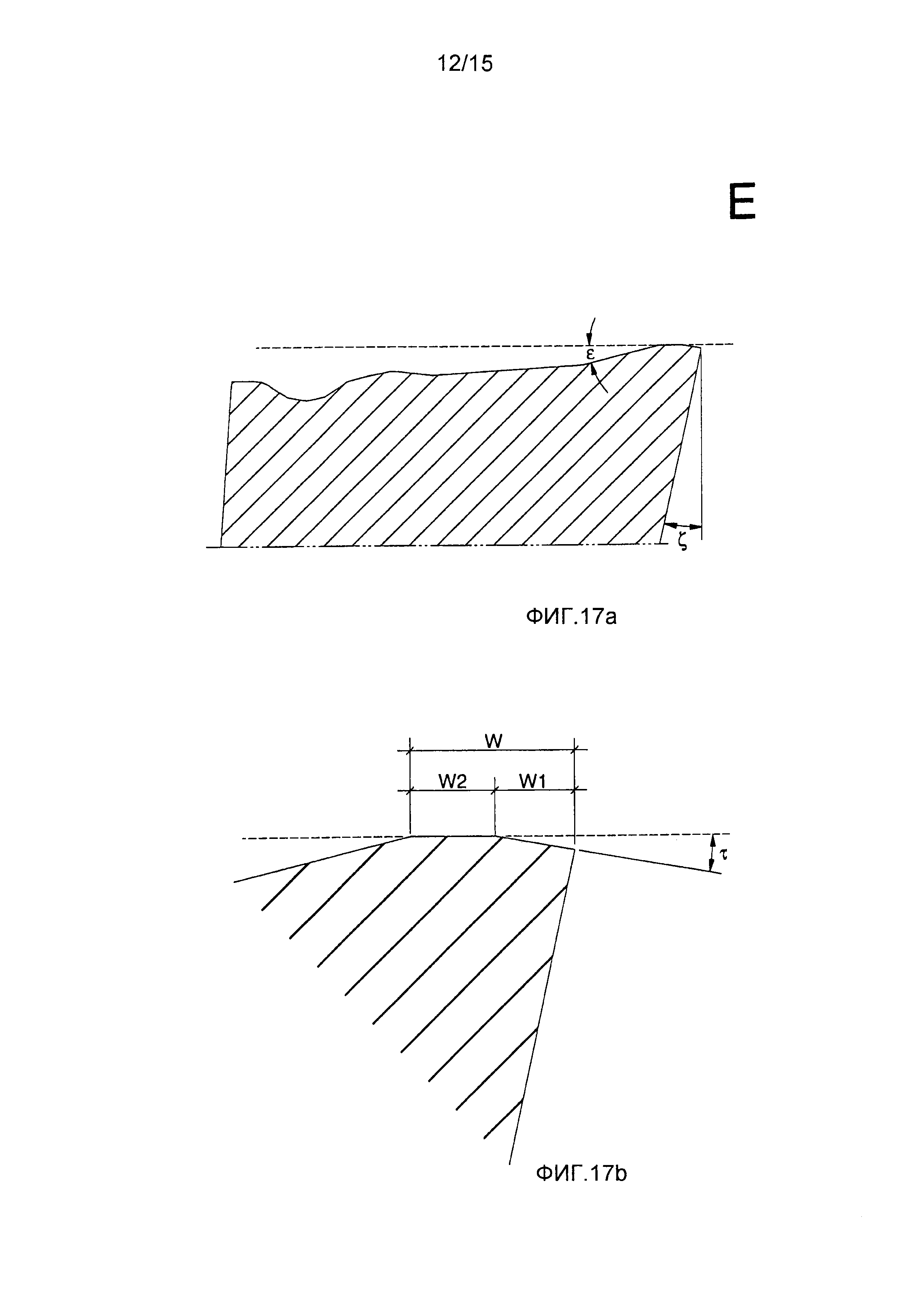

Фиг. 14a/b, Фиг. 15a/b, Фиг. 16a/b и Фиг. 17a/b представляют собой аналогичные вынесенные сечения сечений D-E на Фиг. 11,

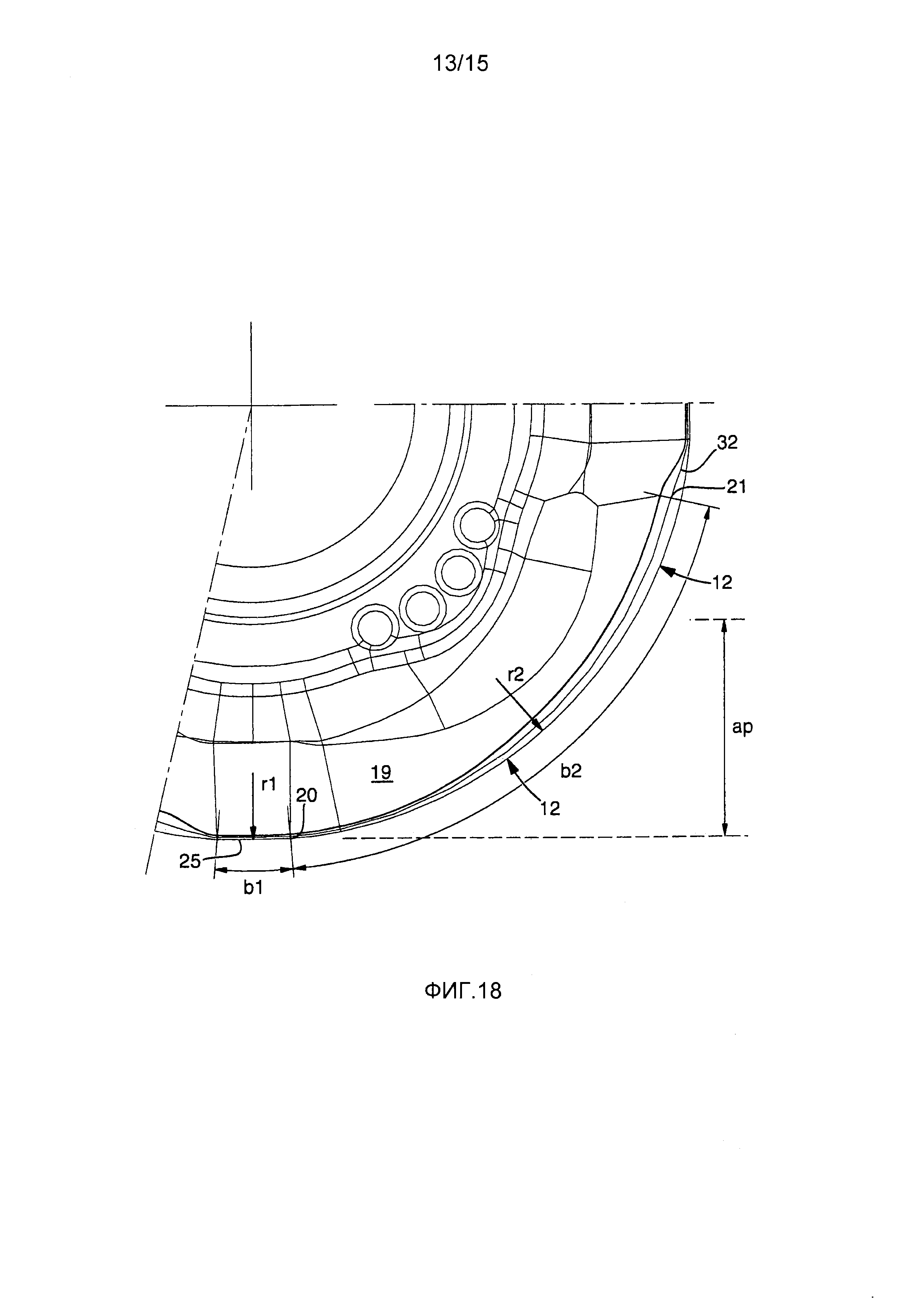

Фиг. 18 представляет собой дополнительный подробный вид, показывающий увеличенную часть в форме сектора верхней стороны режущей пластины,

Фиг. 19 представляет собой изображение, показывающее режущую пластину во время работы, и

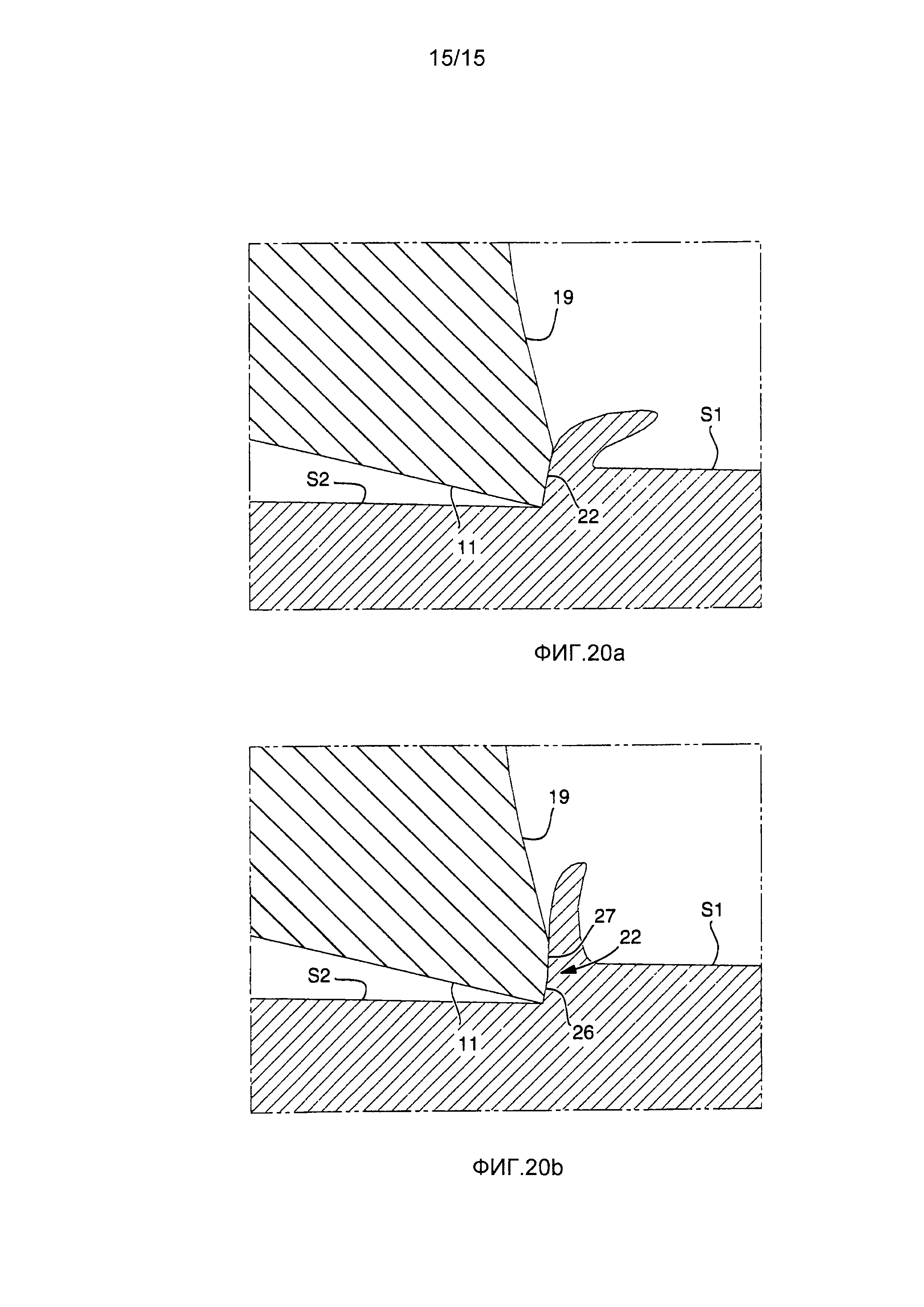

Фиг. 20a/b представляют собой схематические иллюстрации образования стружки режущих пластин, имеющих неоднородные фасочные поверхности вдоль режущих кромок.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТА ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

На Фиг. 1-4 показана фреза, имеющая круглую режущую пластину, образованную в соответствии с изобретением. Фреза включает в себя основной корпус 1 в форме фрезерной головки, а также множество режущих пластин 2. Во фрезу также включены затяжные устройства в форме винтов 3, которые имеют целью фиксацию режущих пластин в ряде гнезд 4 в основном корпусе 1. Основной корпус включает в себя передний и задний концы, между которыми продолжается центральная ось C1, на которой вращается основной корпус. Из двух концов передний конец обозначен 5. Гнезда 4 выполнены в периферийном переходе между передним концом 5 основного корпуса и охватывающей поверхностью, обозначенной 6, которая вращательно симметрична по отношению к центральной оси C1. Перед каждым гнездом 4 - если смотреть в направлении вращения R - также есть канал 7 для стружки для каждой режущей пластины.

На Фиг. 2 и 3 видно, что каждая режущая пластина 2 расположена в пространственном положении, которое сужается в основной корпус и определяется двумя различными углами α и β, α из которых представляет собой осевой угол вставки режущей пластины, в то время как β представляет собой радиальный угол вставки. В примере осевой угол α вставки является положительным, так что его плоскость наклоняется наискось вверх/назад по отношению к центральной оси C, в то время как радиальный угол β вставки является отрицательным. В показанном варианте осуществления α составляет приблизительно до +5°, что специалистом в данной области техники считается умеренным углом, что приводит к тому, что режущая пластина получает хорошую поддержку от нижней опорной поверхности 8, включенной в гнездо 4, не отказываясь из-за этого от функциональной задней поверхности вдоль активной режущей кромки режущей пластины. На практике α может изменяться как вверх, так и вниз. Однако, он не должен превышать +15°. Он также может быть умеренно отрицательным, т.е. наклоняться наискось вверх/вперед в направлении вращения. Однако, возможный отрицательный наклон не должен быть больше, чем -5° или/до -10°.

Радиальный угол β вставки всегда должен быть отрицательным, т.е. не превышать 0°. В примере β составляет до -5°. На практике β может изменяться между 0° и -15°.

Теперь рассмотрим Фиг. 5-10, которые более подробно иллюстрируют природу режущей пластины 2. Главные отличительные признаки режущей пластины заключаются в том, что она включает в себя верхнюю сторону 9, нижнюю сторону 10, а также круговую заднюю поверхность 11, которая обычно вращательно симметрична по отношению к центральной оси C2, и которая продолжается между верхней и нижней сторонами. По меньшей мере, ближе всего к верхней стороне 9 задняя поверхность, в целом обозначенная 11, сходится к нижней стороне, чтобы обеспечить положительную макрогеометрию пластины режущей кромки, в целом обозначенной 12, которая традиционным способом выполнена в переходе между верхней стороной и боковой, бесконечной задней поверхностью 11. Как видно на Фиг.10, положение верхней и нижней частей 9, 10 в режущей пластине определяется верхней и нижней опорными плоскостями, обозначенными URP и LRP, соответственно. Эти плоскости взаимно параллельны вследствие того, что проходят перпендикулярно центральной оси C2. Последняя представляет собой центральную ось воображаемого цилиндра CY, который описывает периферию верхней стороны и тем самым определяет круглую основную форму режущей пластины. В связи с Фиг. 10, должно быть отмечено, что верхней опорной плоскости URP касается ряд выровненных точек, расположенных на верхней стороне, тогда как нижней опорной плоскости LRP аналогичным образом касается ряд точек, которые расположены ниже всего в режущей пластине.

Вновь обращаясь к Фиг. 1-4, должно быть отмечено, что основной корпус 1 включает в себя всего пять гнезд, которые, чтобы противодействовать вибрациям во фрезе, размещены с дифференцированным интервалом. В примере, соответственно, угол δ1 наклона составляет до 73°, δ2 до 71°, δ3 до 72°, δ4 до 73,5°, и δ5 до 70,5°. Кроме того, должно быть отмечено, что отверстие 13, имеющее внутреннюю резьбу для наружной резьбы винта 3, входит в нижнюю опорную поверхность 8 гнезда 4.

Хотя различные типы затяжных устройств, таких как зажимы, могут использоваться для фиксации режущей пластины в принадлежащем гнезде, в рассматриваемом примере используются винты. По этой причине режущая пластина выполнена со сквозным отверстием 14, центральная ось которого совпадает с центральной осью C2 режущей пластины. Как было упомянуто во введении, режущая пластина включает в себя фиксирующее средство для вращательного закрепления ее в гнезде. В показанном примере эти средства представляют собой соединительную поверхность 15, выполненную в нижней части 10 режущей пластины. Упомянутая соединительная поверхность включает в себя множество выступов 16, которые взаимно отделены через поднутрения или впадины 17, первые из которых образуют наружные элементы зацепления, а последние образуют внутренние элементы зацепления. Как ясно видно на Фиг. 6 и 8, выступы 16, а также впадины 17 проходят радиально в направлении от внутренних концов, смежных с отверстием 14, к внешним концам, смежным с круговой переходной поверхностью 18 между нижней частью режущей пластины и задней поверхностью 11.

В переходе между верхней стороной 9 режущей пластины и круговой задней поверхностью 11 выполнено множество, а более точно - четыре, режущих кромок 12, которые тангенциально разнесены друг от друга, и каждая из которых занимает ¼ от 360° периферии верхней стороны. Другими словами, интервал между режущими кромками составляет в этом случае до 90°.

Теперь рассмотрим Фиг. 11-18, которые более подробно иллюстрируют конструкцию режущей кромки 12. На Фиг. 11 показана увеличенная часть в форме сектора верхней стороны режущей пластины, более точно - как видно в плоскостной проекции сверху. На чертеже видно, что режущая кромка продолжается между первым и вторым концами 20 и 21, соответственно. В режущую кромку 12, которая выполнена между стружечной поверхностью 19, включенной в верхнюю сторону 9, и круговой задней поверхностью 11, включена фасочная поверхность, полностью обозначенная 22, которая отграничена от задней поверхности 11 посредством внешней граничной линии 23, а от стружечной поверхности 19 посредством внутренней граничной линии 24.

Два основных отличительных признака характеризуют режущую кромку 12, а именно, что она опускается дугообразно от первого конца 20 к самой нижней точке, или нижней точке BP, от которой она снова поднимается ко второму концу 21, а также что внутренняя граничная линия 24 фасочной поверхности 22 расходится от внешней линии, для того чтобы придать фасочной поверхности увеличивающуюся ширину в направлении от первого конца 20 режущей кромки ко второму концу 21. Уже как следствие круглой основной формы режущей пластины, внешняя граничная линия 23 является дугообразной, если смотреть в плоскостной проекции согласно Фиг. 11. Также если смотреть в боковой проекции (согласно Фиг. 12), граничная линия продолжается дугообразно между концами 20, 21 режущей кромки. Другими словами, граничная линия 23 - и, следовательно, режущая кромка 12 как таковая - является дугообразной в двух различных координатных направлениях.

Форма поперечного сечения режущей кромки и фасочной поверхности в различных сегментах между концами 20, 21 проиллюстрирована в ряде вынесенных сечений, которые будут описаны позже. До того как это будет сделано, однако, должно быть отмечено, что режущая кромка 12 у своего первого конца 20 переходит во вторичную кромку или зачистную кромку 25, которая предназначена для затирки или выравнивания поверхности, создаваемой во время фрезерования. Таким образом, в показанном примере режущая кромка 12 образует главную кромку, которая гарантирует удаление стружки, тогда как вторичная кромка 25 образует зачистную кромку, предназначенную для затирки или выравнивания создаваемой задней поверхности S2 (см. Фиг. 19).

Как видно на Фиг. 18, вторичная кромка 25 имеет длину b1 дуги, которая составляет только часть длины b2 дуги главной кромки 12. Кроме того, радиус r1 вторичной кромки 25 существенно больше, чем радиус r2 режущей кромки 12. Последний радиус r2 составляет по существу до половины диаметра режущей пластины, тогда как r1 на практике может стремиться к ∞. Другими словами, вторичная кромка 25 может иметь приблизительно прямую форму (однако, не становясь абсолютно прямой).

Теперь рассмотрим Фиг. 13a-17b, которые иллюстрирую не только форму поперечного сечения вторичной кромки 25, но также изменяющуюся форму главной кромки 12 в различных сечениях между концами 20, 21. На различных фигурах ε обозначает передний угол, т.е. угол, который стружечная поверхность 19 образует с верхней опорной плоскостью URP, тогда как ζ обозначает задний угол, который задняя поверхность 11 образует с вертикальной опорной линией или геометрическим цилиндром CY. Передний угол ε, а также задний угол ζ, меняется вдоль периферии режущей пластины.

Хотя в пределах объема изобретения возможно образовать фасочную поверхность 22, разграниченную между граничными линиями 23, 24 как единую непрерывную поверхность, в примере было отдано предпочтение придать ей прерывистую форму. Таким образом, фасочная поверхность 22 включает в себя две частичные поверхности 26, 27 (см. Фиг. 11), которые отграничены разделительной линией 28, от которой наружная граничная линия 23, а также внутренняя линия 24, расходятся, более точно, в направлении от первого конца 20 режущей кромки ко второму концу 21. В этой связи должно быть, в частности, отмечено, что зачистная кромка 25 также включает в себя усиливающую фасочную поверхность 22a, которая разбита на две частичные поверхности 26a, 27a (см. Фиг. 13b).

Сечение B расположено у первого узкого конца 20 режущей кромки 12, тогда как сечения C, D и E расположены ближе к противоположному концу 21. Более точно, сечение D расположено вблизи нижней точки BP, тогда как сечение E расположено ближе к концу 21, хотя и расположено на расстоянии по часовой стрелке от него. Радиально внешняя частичная поверхность 26 фасочной поверхности 22 образует (также как и соответствующая частичная поверхность 26a вдоль зачистной кромки 25) угол, обозначенный η, с опорной плоскостью URP. Специалистами в данной области техники упомянутый угол именуется «отрицательным углом скоса кромки».

Ниже следует перечень конкретных измерений углов различных сечений A-E, которые могут быть найдены в прототипе варианта осуществления изобретения, более точно - режущей пластины, имеющей измерение IC (т.е., диаметр) 12 мм. Кроме того, в перечне показаны меняющаяся ширина (W) фасочной поверхности 22 и ширина (W1, W2) двух частичных поверхностей вдоль режущей кромки.

Из перечня выше видно, что угол η режущей кромки - определенный углом между стружечной поверхностью 19 и задней поверхностью 11 - уменьшается в направлении от первого конца 20 ко второму концу 21. Это уменьшение угла режущей кромки начинается в сечении B, т.е. у первого конца 20, и продолжается до и после сечения D., т.е. на расстояние после наиболее низко расположенной точки BP режущей кромки. Упомянутое уменьшение угла режущей кромки, прежде всего, вызвано увеличением переднего угла ε, в то время как задний угол ζ остается во всех основах постоянным (между 12° и 13°). Из перечня дополнительно видно, что внешняя частичная поверхность 26 фасочной поверхности 22 имеет ширину W1, которая на участках, наиболее близких к первому концу 20 режущей кромки, больше, чем ширина W2 внутренней частичной поверхности 27. В зоне между сечениями C и D, однако, это соотношение меняется, так что ширина W1 внешней частичной поверхности 26 постепенно становится меньше, чем ширина внутренней частичной поверхности, чем ближе к концу 21 расположены сечения. В приведенном в качестве примера варианте осуществления фасочная поверхность имеет самую большую ширину W, которая составляет примерно в 10 раз больше, чем ее наименьшая ширина (по сравнению со значениями сечений B и C). Это правда, что упомянутое соотношение может меняться, но в любом случае, наибольшая ширина должна быть по меньшей мере в два раза больше ее наименьшей ширины. Фасочная поверхность имеет свою максимальную ширину в зоне между сечениями C и D.

На Фиг. 18 видно, что длина b2 дуги режущей кромки между концами 20 и 21 занимает основную часть из 90°, которые каждая из четырех режущих кромок занимает из 360° периферии верхней стороны. В примере режущая кромка занимает примерно 90% из доступных 90°. У своего широкого, верхнего конца 21 режущая кромка 21 переходит в смежную зачистную кромку через сужающуюся переходную часть 30, геометрическая форма которой не важна, поскольку в этой части режущей пластины не будет происходить удаление стружки. Также содействующая зачистная кромка 25 занимает определенную часть из доступных 90°. В любом случае, однако, длина дуги стружкоотводящей режущей кромки 22 не должна быть меньше, чем 75% от доступной дуги.

На Фиг. 4 видно, что нижняя поверхность 8 гнезда 4 образует соединительную поверхность, которая, подобно соединительной поверхности 15 режущей пластины, включает в себя выступы 16a, окруженные впадинами 17a. Эти выступы и впадины образуют наружные и внутренние, соответственно, элементы, выполненные с возможностью взаимодействовать с выступами и впадинами в соединительной поверхности режущей пластины, более точно, таким образом, что отдельный выступ 16 режущей пластины взаимодействует с впадиной 17a в соединительной поверхности 8 гнезда, тогда как выступы 16a соединительной поверхности гнезда взаимодействуют с впадинами 17 в режущей пластине. Должно быть отмечено, что две соединительные поверхности в этом случае являются, по существу, кольцеобразными и окружают отверстия 13, 14 в гнезде и режущей пластине, соответственно. Вдобавок к соединительной поверхности 8, служащей в качестве нижней части, также две боковые опорные поверхности 30 включены в гнездо 4, которые являются плоскими и предназначены для взаимодействия с парой плоских боковых контактных поверхностей 31 задней поверхности 11 режущей пластины. Из-за того, что режущая пластина включает в себя четыре режущие кромки и должна быть индексируемой в четырех положениях, режущая пластина включает в себя четыре таких боковых контактных поверхности 31, только две из которых - в зависимости от индексного положения - держатся прижатыми к боковым опорным поверхностям 30. Главным образом, наружные и внутренние элементы соединительных поверхностей 8, 15 противодействуют вращению режущей пластины, тогда как контакт между боковыми опорными поверхностями 30 и боковыми опорными поверхностями 31 имеет целью ослабить давление на зажимной винт 3, так чтобы он не деобразовался под нагрузкой.

Как видно на Фиг. 4-7, боковые контактные поверхности 31 режущей пластины имеют ограниченную высоту, чтобы помещаться под режущей пластиной, которая ограничена верхней частью задней поверхности 11. В соответствии с предпочтительным вариантом осуществления изобретения, боковые контактные поверхности 31 расположены в той же самой радиальной плоскости, что и выступы 16 соединительной поверхности 15. В той же радиальной плоскости, что и выступы и боковая контактная поверхность 31, также расположена зачистная кромка 25. Следствием этого является то, что боковые контактные поверхности 31 выполнены в тех частях режущей пластины, которые имеют максимальную толщину. Таким образом, вторичные кромки 25 и их соединения с окружающими режущими кромками 22 являются наиболее высоко расположенными точками режущей пластины, которые являются касательными к верхней опорной плоскости URP. От зачистных кромок главные кромки опускаются по отношению к верхней опорной плоскости, и аналогичным образом периферия нижней соединительной поверхности 15 поднимается, как например это представлено переходной поверхностью 18 в зонах, которые расположены между выступами 16, т.е., где расположены впадины 17. Другими словами, режущая пластина имеет свою наименьшую толщину в зоне, примерно на полпути между двумя боковыми контактными поверхностями 31.

ФУНКЦИЯ И ПРЕИМУЩЕСТВА ИЗОБРЕТЕНИЯ

Рассмотрим теперь Фиг. 19, которая схематически иллюстрирует функцию режущей пластины, включенной в состав фрезы, во время работы. На чертеже F обозначает направление подачи фрезерной головки. Для заданной подачи рабочая режущая кромка 22 будет удалять стружку 33a, 33b и 33c, форма/толщина которой может меняться в зависимости от выбранной глубины ap резания. Если глубина резания маленькая, стружка (см. 33a) будет сравнительно тонкой, даже если ее толщина увеличивается от одного конца к другому. С увеличением глубины резания толщина стружки (33b, 33c) постепенно увеличивается вплоть до максимальной толщины, которая соответствует максимальной, рекомендованной глубине резания. Эта рекомендованная максимальная глубина может, по сути, меняться в различных применениях. Однако глубина ap резания не должна превышать 2/3 от радиуса r режущей пластины.

На Фиг. 19 OP обозначает нулевую точку (расположенную на 6 часах), в которой эффект удаления стружки режущей кромки 22 через зачистную кромку 20 переходит в эффект зачистки поверхности вдоль созданной поверхности S2.

Путем образования отдельной режущей кромки способом, описанным выше, ее способность удалять стружку является оптимизированной вне зависимости от выбранной глубины резания. Если глубина резания маленькая, только указанная и легко режущая часть режущей кромки, которая расположена наиболее близко к зачистной кромке, начинает функционировать. В этих условиях силы резания ограничены, и, следовательно, указанная часть режущей кромки не подвергается каким-либо большим силам резания, склонным к износу или повреждению режущей пластины. Если толщина стружки - как следствие увеличенной глубины резания - увеличивается, режущая кромка подвергается большим силам резания, в частности, где глубина резания самая большая, а стружка самая толстая. Также в этих условиях режущая кромка обладает большим сроком службы, потому что ее фасочная поверхность будет шире и шире от зачистной кромки в направлении к верхнему концу режущей кромки. Однако, режущая кромка не теряет своей легко режущей способности, потому что дугообразное провисание режущей кромки по отношению к верхней опорной плоскости режущей пластины гарантирует, что функциональный осевой угол режущей кромки увеличивается и тем самым компенсирует умеренный осевой угол вставки.

На Фиг. 20a и 20b проиллюстрировано сравнение между режущей кромкой, фасочная поверхность 22 которой является непрерывной, и режущей кромкой, включающей в себя прерывистую фасочную поверхность, т.е. фасочную поверхность, которая - в соответствии с описанным вариантом осуществления - включает в себя две частичные поверхности 26, 27, расположенные под тупым углом друг к другу. В первом случае (Фиг. 20a) стружка, которая подвергается удалению, будет загибаться в направлении вперед от режущей кромки. Это означает, что силы резания становятся больше, чем в случае, который показан на Фиг. 20b. Благодаря тому факту, что внутренняя частичная поверхность 27 наклонена вниз/назад по отношению к внешней частичной поверхности 26, стружка будет направляться более внутрь в направлении к центру режущей пластины (вверх на Фиг. 20b). Таким образом, стружка будет скользить более просто вдоль режущей кромки, тем самым силы резания уменьшаются.

Реферат

Изобретение относится к фрезам с односторонними и индексируемыми режущими пластинами, имеющими круглую основную форму. Пластина содержит множество тангенциально разнесенных и поочередно используемых режущих кромок, каждая из которых дугообразно опускается от первого конца, расположенного наиболее близко к верхней опорной плоскости, к самой нижней точке, от которой она снова поднимается ко второму концу. На поверхности фрезы выполнена усиливающая фасочная поверхность, включенная в состав режущей кромки, которая имеет увеличивающуюся ширину в направлении от первого конца режущей кромки ко второму концу. Обеспечивается усиленная режущая кромка с оптимальной геометрией, улучшается стружкоотделение, облегчается процесс резания материала. 2 н. и 23 з.п. ф-лы, 20 ил.

Комментарии