Обрабатывающий инструмент - RU2510819C1

Код документа: RU2510819C1

Чертежи

Описание

Область техники

Предлагаемое изобретение относится к обрабатывающему инструменту, предназначенному для обработки резанием различных материалов, в частности дерева или древесных материалов, металлов, пластмасс и/или композиционных материалов, соответствующих характеристикам, приведенным в ограничительной части пункта 1 формулы изобретения.

Уровень техники

При обработке материалов резанием желательно получить гладкую поверхность, не требующую доводочных работ. Для этого требуется оптимизировать геометрию режущих поверхностей обрабатывающего инструмента. Тем не менее, в частности, при обработке дерева или древесных материалов могут наблюдаться различные невыгодные эффекты, ухудшающие качество обработанной поверхности. При обработке дерева резанием имеет место, например, так называемое предварительное расслоение. При снятии стружки в направлении волокон трещина, называемая предварительным расслоением, опережает резец. В результате облегчается обработка и увеличивается срок службы режущей кромки, но в то же время получается нежелательно шероховатая поверхность. Кроме того, возможно задирание волокон заготовки после отделения.

Чтобы, несмотря на эти эффекты, получить максимально гладкую поверхность, не требующую доводки, режущая кромка инструмента должна иметь малый радиус закругления режущей кромки и малый угол заострения. В частности, значение угла заострения не должно опускаться ниже определенного значения, заданного для различных режущих материалов. Слишком малый угол заострения уже в начале обработки приведет к затуплению режущей кромки, увеличению радиуса закругления режущей кромки и/или сколам режущей кромки. В результате не будет достигнуто необходимое качество разреза.

Еще одним фактором влияния является обрабатываемый материал. Так, например, при обработке древесины меранти, использующейся, в частности, для изготовления оконных рам, режущий инструмент изнашивается примерно в пятьдесят раз быстрее, чем при обработке ели.

Таким образом, в целях уменьшения износа угол заострения не должен быть слишком малым, а в целях получения высококачественной поверхности не должен быть слишком большим. Поэтому в обрабатывающем инструменте обычно используется быстрорежущая сталь с углом заострения от 30° до 45° и твердые сплавы с углом заострения от 40° до 55°. Не могут использоваться более твердые режущие материалы с большими углами заострения.

Еще одним фактором, влияющим на результат обработки резанием, является осевой угол, под которым режущая кромка располагается относительно оси вращения или направления своего вращения. При этом на уровне техники считается проблемой тот факт, что вследствие наклонного положения резцов силы реакции действуют не только в направлении вращения, но и перпендикулярно ему, в осевом направлении. Для решения этой проблемы в патентной заявке WO 2008/113314 A1 предложена цилиндрическая фреза, у которой участки твердосплавных режущих пластин ориентированы под различными осевыми углами таким образом, чтобы во время процесса фрезерования осевые усилия, возникающие на различных участках, по меньшей мере, приблизительно компенсировали друг друга. Однако такое решение не устраняет проблему износа резцов и проблему качества поверхности, поэтому необходимо использовать резцы с обычными углами заострения, укладывающимися в вышеуказанные диапазоны.

Раскрытие изобретения

Задачей изобретения является усовершенствование подобного обрабатывающего инструмента таким образом, чтобы качество полученной поверхности повысилось, а износ снизился.

Эта задача решена обрабатывающим инструментом с признаками пункта 1 формулы изобретения.

Согласно изобретению, осевые углы отдельных резцов составляют от 55° (включительно) до 90° (исключительно), а углы заострения этих резцов превышают 55° и, выгодным образом, составляют от 55° (включительно) до 80° (включительно). Предпочтительно, осевые углы составляют от 60° (включительно) до 80° (включительно), в частности примерно 70°.

Конструкция, предлагаемая изобретением, предполагает, что режущие кромки, благодаря своему большому осевому углу, соприкасаются с заготовкой не под прямым углом, а в направлении снятия стружки. В результате происходит не фрезерование в классическом смысле этого слова, а отслаивание материала в направлении, которое ориентировано преимущественно перпендикулярно направлению вращения. Несмотря на то, что величина угла заострения значительно превышает углы заострения, обычно использующиеся для задач по обработке, в упомянутой плоскости отслаивающего резания эффективный угол заострения, эффективный задний угол и эффективный угол резания, складывающийся из обоих вышеупомянутых углов, будет значительно меньше. В результате предварительное расслоение будет сведено к минимуму. Будет предотвращено задирание волокон заготовки после отделения, благодаря чему при обработке резанием будет получена гладкая поверхность, не требующая доводки. Кроме того, требуется меньшая энергия резания, что выгодно, в том числе, для недревесных материалов. Однако износ режущей кромки определяется не вышеуказанным эффективным углом заострения, измеренным в направлении вращения, а фактическим углом заострения, измеренным в плоскости сечения резца. Поскольку этот угол имеет, соответственно, большую величину, режущая кромка длительное время остается острой. Закругление режущей кромки и тенденция к образованию сколов на режущей кромке сводится к минимуму, в результате чего улучшается качество поверхности, полученной в результате обработки резанием, и повышается срок службы обрабатывающего инструмента.

В предпочтительном варианте исполнения резцы выполнены в виде периферийных резцов с одним направлением вращения, причем соответствующие осевые углы измерены в плоскости, которая проходит через направление вращения и осевое направление, параллельное оси вращения, причем осевые углы образованы между режущей кромкой и осевым направлением. Периферийными резцами, расположенными таким образом, могут оснащаться дисковые пилы, дисковые фрезы, профильные, контурные и концевые фрезы, а также инструменты для строгания.

В предпочтительном варианте исполнения резцы, выполненные в виде периферийных резцов, расположены группами в противоположных друг другу направлениях под осевыми углами, имеющими противоположные знаки и, в частности, одинаковую величину. Таким образом, компоненты осевых сил, возникающие при обработке резанием на отдельных резцах, по меньшей мере, приблизительно компенсируют друг друга. В результате сводятся к минимуму или исчезают силы реакции, воздействующие на инструмент и заготовку.

В частности, резцы, выполненные в виде периферийных резцов, расположены парами в противоположных друг другу направлениях. В частности, можно заметить, что инструменты с осевыми углами при обработке листовых материалов издают больше шума по сравнению с инструментами без осевых углов. Это обуславливается осевым возбуждением листа. В вышеупомянутом варианте исполнения изобретения осевые усилия резания взаимно компенсируются на непосредственно противоположных друг другу зеркальных резцах на очень небольшой площади, в результате чего обрабатывающий инструмент издает меньше шума.

При обработке материалов в случае больших осевых углов необходимо следить за тем, чтобы резцы на кромках материала всегда были направлены к материалу. Если резец направлен от материала, значительно возрастает риск задирания материала на кромке. Чтобы при любой ширине заготовки можно было легко определять область обрабатывающего инструмента, в которой резцы обращены к заготовке на обеих кромках заготовки, в предпочтительном варианте исполнения изобретения отдельные группы резцов и резцов противоположного направления имеют различную цветовую маркировку. Это облегчает относительное позиционирование обрабатывающего инструмента и заготовки, то есть, на обеих кромках заготовки работают резцы, направленные к заготовке.

В выгодном варианте исполнения изобретения резцы, выполненные в виде периферийных резцов, направлены в одну сторону или преимущественно в одну сторону и расположены под осевыми углами одного знака и, в частности, одинаковой величины. Этот вариант может быть целесообразен, например, в том случае, если по причине осевых сил реакции желательно прижимать заготовку к основанию. Например, для древесных материалов с двусторонним покрытием имеет смысл такое расположение резцов, при котором они с обеих сторон будут направлены к покрытию материала. Чтобы можно было обрабатывать листы любой толщины, у таких инструментов обычно несколько резцов, отходящих от опорной поверхности машины, ориентированы в одном направлении, а остальные резцы инструмента - в другом направлении. В зависимости от толщины обрабатываемого листа в контакт с заготовкой входит большее или меньшее количество остальных резцов, что приводит к желаемому осевому прижатию.

У периферийных резцов искажение контура, обусловленное большим осевым углом режущих кромок по отношению к выполняемому контуру, должно быть компенсировано за счет соответствующим образом измененного контура режущей кромки. Поэтому, выгодным образом, режущие кромки резцов, выполненных в виде периферийных резцов, выпукло профилированы или отшлифованы таким образом, чтобы на всем своем протяжении они находились на общем профиле вращения, в частности, на общей поверхности цилиндра или конуса вращения, причем профиль вращения соответствует требуемому профилю фрезерования. В результате образуется точный контур фрезерования в виде цилиндра, конуса или иной фигуры, то есть, соответствующий требующийся контур фрезерования. Если форма контура отличается от цилиндра или конуса, направление периферийных резцов следует откорректировать аналогичным образом.

В целесообразном варианте исполнения резцы со своими режущими кромками выполнены в виде торцовочных резцов одного направления вращения, причем соответствующие осевые углы измерены в плоскости, проходящей через направление вращения и радиальное направление, перпендикулярное оси вращения, причем осевые углы образованы между режущей кромкой и радиальным направлением. В результате можно сделать сверлильные и концевые фрезы, торцевые стороны которых смогут выполнять обработку резанием способом согласно изобретению.

В предпочтительном варианте исполнения резцы имеют ровные передние поверхности. В результате резцы и, в частности, твердые режущие пластины могут легко изготавливаться и затачиваться. В качестве альтернативы может быть целесообразен вариант, в котором резец имеет профилированную, в частности, вогнутую переднюю поверхность. При этом профилирование настолько глубоко заходит за переднюю поверхность, что захватывает, в том числе, и соответствующую режущую кромку, которая, в результате, перестает быть прямолинейной. Осевой угол вдоль всей режущей кромки становится непостоянным и варьируется от точки к точке, хотя большой средний осевой угол по-прежнему остается в рамках диапазона, предусмотренного изобретением. Локально варьирующийся осевой угол может оказывать положительное влияние на процесс резания.

В выгодном варианте исполнения изобретения резцы имеют торцевые поверхности, ориентированные поперек направления вращения, причем торцевые поверхности профилированы от режущей кромки в радиальном направлении вовнутрь. В результате учитывается то обстоятельство, что, вследствие большого (согласно изобретению) осевого угла, с заготовкой сталкиваются торцевые поверхности резцов, расположенные спереди в направлении вращения. Вместе с положительным задним углом это приводит к высокой нагрузке на забегающий вперед угол резца. Профилирование, предусмотренное изобретением, позволяет свести к минимуму эту нагрузку и предотвратить образование сколов на резце.

В целесообразном варианте исполнения торцевая поверхность профилирована и, в частности, вогнута таким образом, чтобы она примыкала к передней поверхности под углом менее 90°. В результате передняя торцевая поверхность встречается с заготовкой под менее тупым углом. Благодаря острому углу между гранями торцевая поверхность резца легче проникает в обрабатываемый материал, в результате чего уменьшаются усилия резания, что, в свою очередь, способствует снижению нагрузки на материал резца или режущей пластины и соответствующий угол резца. Задняя торцевая поверхность также может быть профилирована, в результате чего снижается нагрузка еще на один соответствующий угол резца.

В целесообразном варианте исполнения торцевая поверхность профилирована таким образом, чтобы она примыкала к передней поверхности посредством выпуклого закругления или фаски. В результате углы внутри резца в области соприкосновения заготовкой становятся более тупыми, благодаря чему уменьшается склонность материала резца к сколам. Вместе с положительным задним углом это приводит к тому, что примыкающий угол резца скругляется или радиально смещается вовнутрь и тем самым разгружается.

Может быть целесообразен вариант, в котором резцы геометрической формы, предусмотренной изобретением, изготавливаются в обрабатывающем инструменте как единое целое. В выгодном варианте исполнения обрабатывающий инструмент содержит базовый элемент и изготовленные отдельно от него резцы, выполненные в виде режущих пластин из высокопрочного режущего материала, в частности, из твердого сплава, минералокерамического режущего материала, монокристаллического алмаза, поликристаллического алмаза или CVD (материала, полученного химическим осаждением из паровой среды). Эти резцы могут изготавливаться только в виде плоских элементов. В результате, учитывая большие углы заострения этих режущих материалов, можно дополнительно увеличить срок службы обрабатывающего инструмента и тем не менее благодаря уменьшенному эффективному углу заострения или резания получить первоклассную поверхность.

Предпочтительно, обрабатывающий инструмент собирается, по меньшей мере, из одного, а предпочтительно, из нескольких отдельных инструментов, посаженных на один вал. Благодаря этому становится возможным, при необходимости, собирать фрезы различных конфигураций (наподобие модульной конструкции). При этом можно также комбинировать отдельные инструменты с различными осевыми углами, чтобы отрегулировать или устранить осевые силы реакции или добиться в локальной точке определенного результата резания.

Краткое описание чертежей

Варианты исполнения изобретения детально описываются ниже на основании фигур, на которых изображено:

Фигура 1: перспективный вид первого варианта исполнения обрабатывающего инструмента согласно изобретению. Инструмент содержит ориентированные в одном направлении периферийные резцы, а также торцевые резцы, расположенные под осевыми углами согласно изобретению.

Фигура 2: вид обечайки конструкции, показанной на фигуре 1, с указанием осевых углов периферийных резцов.

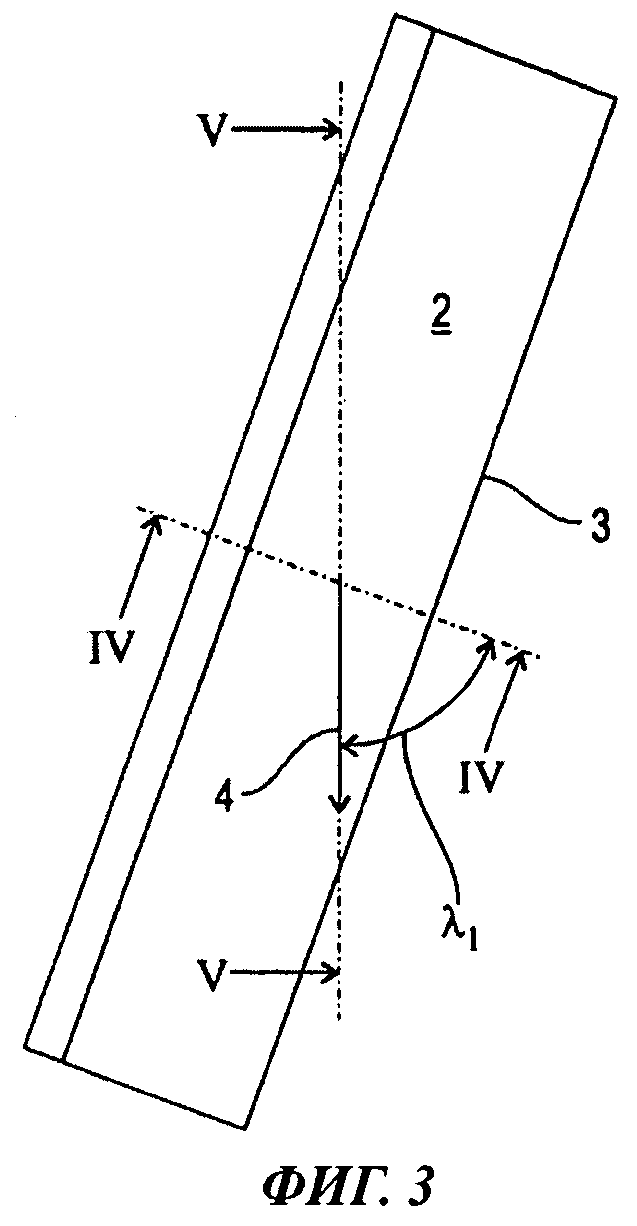

Фигура 3: схематичная горизонтальная проекция периферийного резца согласно фигурам 1 и 2 с указанием различных сечений, представленных на фигурах 4 и 5.

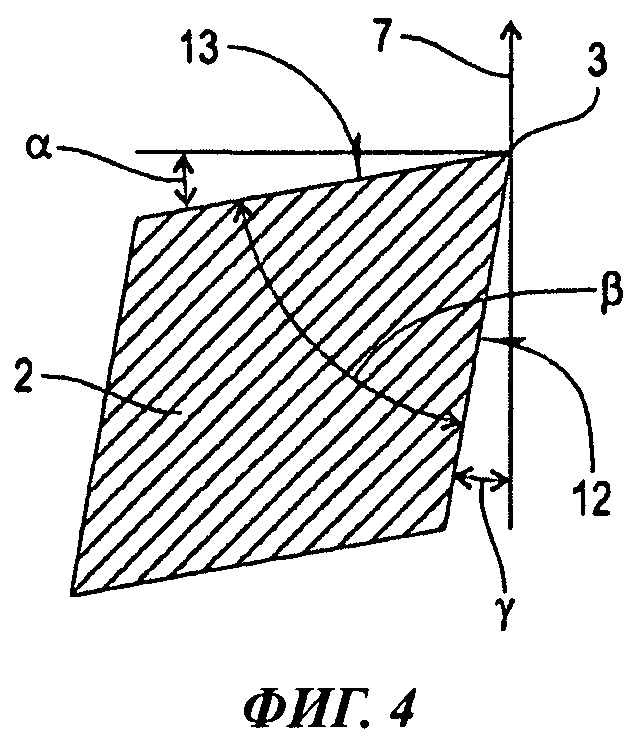

Фигура 4: сечение резца, показанного на фигуре 3, в плоскости, перпендикулярной продольной оси резца (линия IV-IV на фигуре 3).

Фигура 5: сечение резца, показанного на фигуре 3, в плоскости, параллельной направлению вращения (линия V-V на фигуре 3).

Фигура 6: вариант обрабатывающего инструмента, показанного на фигурах 1 и 2, с попарно противоположными друг другу резцами.

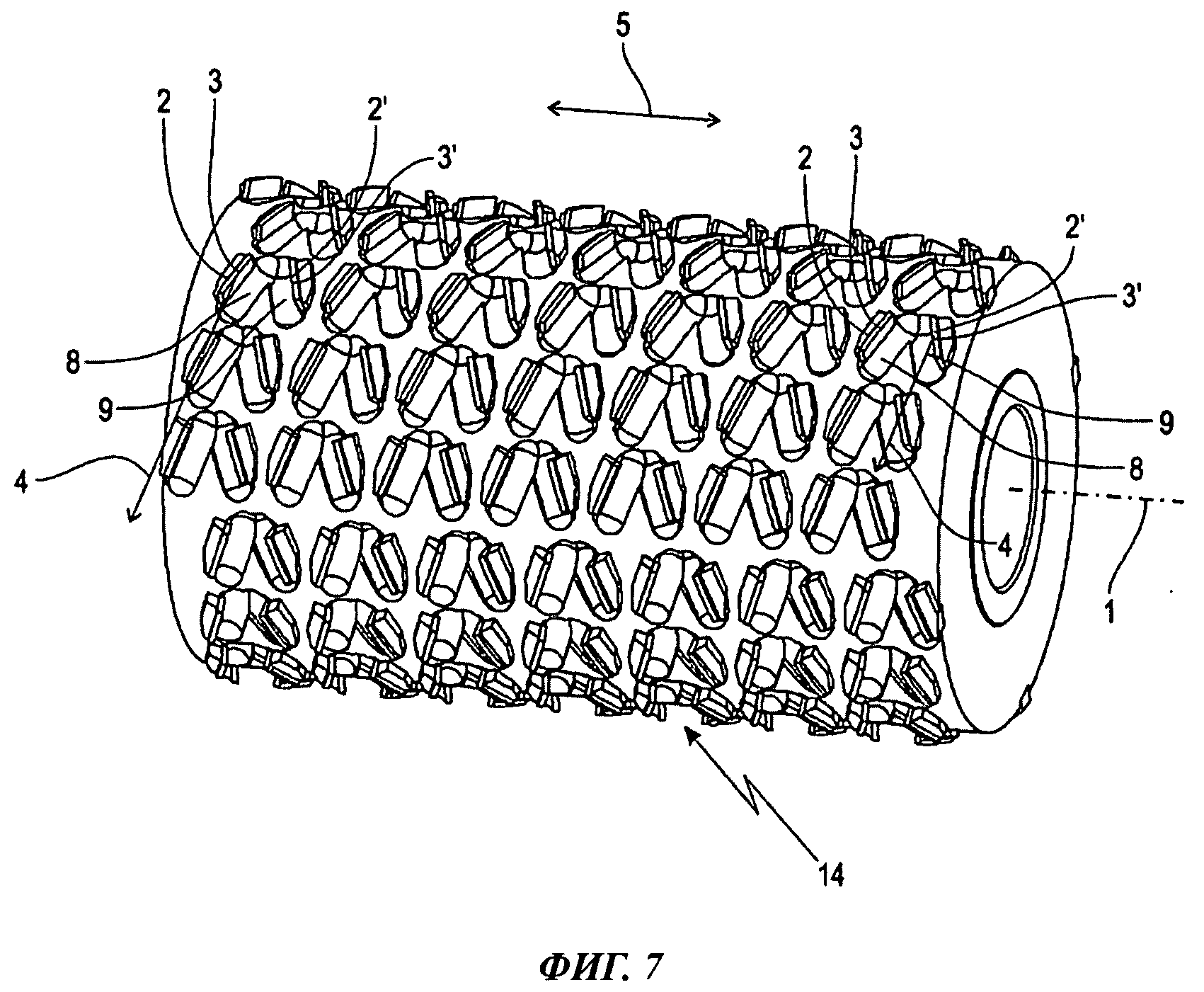

Фигура 7: еще один вариант исполнения изобретения в форме строгающего инструмента, группы резцов которого могут иметь цветовую маркировку.

Фигура 8: еще один вариант исполнения изобретения, представляющий собой составной инструмент, собранный из отдельных инструментов.

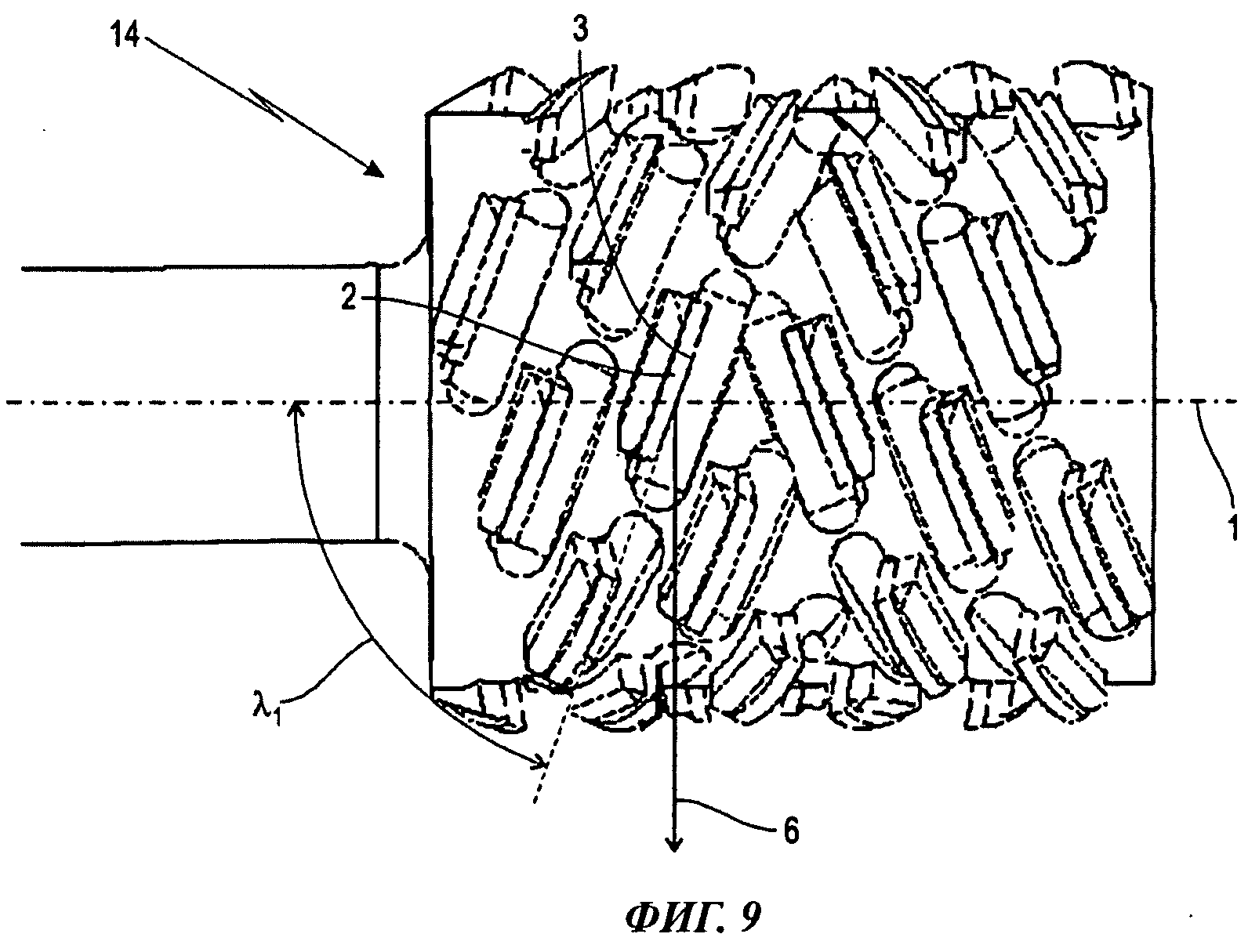

Фигура 9: вид обечайки еще одного обрабатывающего инструмента, выполненного согласно изобретению и содержащего профилированные периферийные резцы.

Фигура 10: увеличенный вид отдельного периферийного резца обрабатывающего инструмента, представленного на фигуре 9, с детально показанным профилированием.

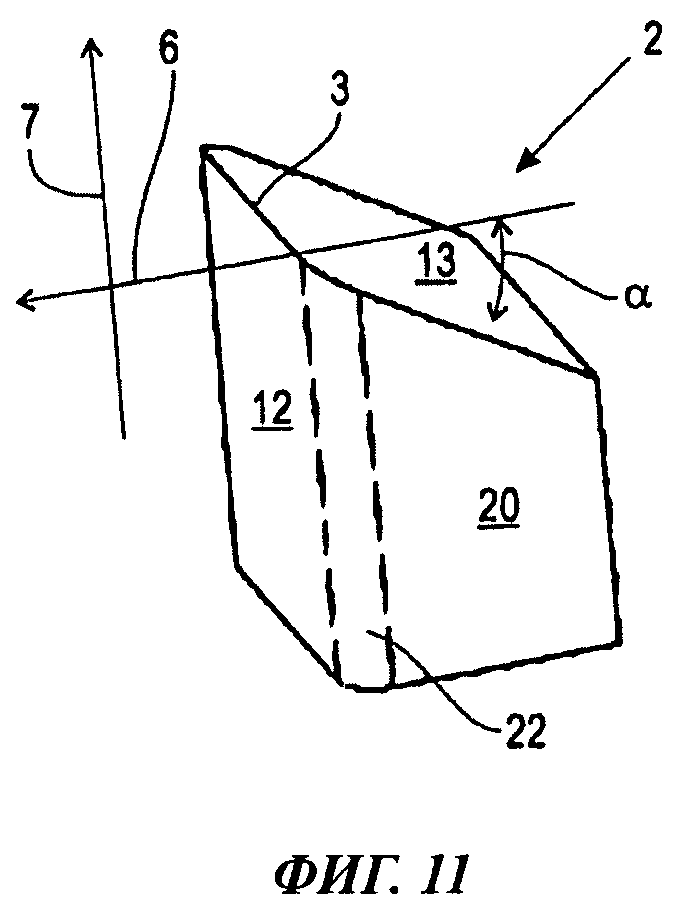

Фигура 11: перспективный схематичный вид резца с закругленной профилированной торцевой поверхностью.

Фигура 12: повернутый вид резца согласно фигуре 11 с противоположной торцевой стороной, профилированной фаской.

Фигура 13: вид спереди резца согласно фигурам 11 и 12, на котором показаны углы резца, смещенные радиально вовнутрь вследствие профилирования.

Фигура 14: перспективный вид варианта резца, показанного на фигурах 11-13, с профилированием, выполненным лишь в непосредственной близости к резцу.

Осуществление изобретения

На фигуре 1 представлен перспективный вид первого варианта исполнения обрабатывающего инструмента 14, выполненного согласно изобретению и предназначенного для обработки резанием материалов, в частности дерева или древесных материалов, например, древесно-стружечных плит с покрытием и без него, древесно-волокнистых плит и т.п. Обрабатывающий инструмент 14 может использоваться также для других материалов, например многослойных волокнистых материалов, металлов и т.п. Обрабатывающий инструмент 14 выполнен в виде дисковой фрезы и предназначен для монтажа на хвостовик инструмента, не показанный на фигуре. При эксплуатации обрабатывающий инструмент 14 приводится во вращение вокруг оси 1 вращения, ориентированной перпендикулярно плоскости диска.

Обрабатывающий инструмент 14 содержит базовый элемент 10 в форме диска с резцами 2, 2”, каждый из которых, в свою очередь, содержит режущие кромки 3, 3”. Резцы 2, 2” могут быть выполнены как единое целое с базовым элементом 10, а в представленном варианте исполнения представляют собой режущие пластины 11, изготовленные отдельно от базового элемента 10. Базовый элемент изготовлен из инструментальной стали, в то время как режущие пластины 11 изготовлены из высокопрочного режущего материала, в частности из твердого сплава, минералокерамического режущего материала, монокристаллического алмаза, поликристаллического алмаза или CVD (материала, полученного химическим осаждением из паровой среды). Режущие пластины 11 могут быть прочно соединены с базовым элементом 10, например, посредством пайки, склеивания, сварки или другого способа. В качестве альтернативы может быть целесообразным разъемное крепление, при котором режущие пластины 11 крепятся, например, на держатель, после чего соединяются с базовым элементом 10 при помощи резьбового соединения, зажимного соединения или геометрического замыкания. Резцы 2, 2” фиксируются на базовом элементе 10 в жестко заданном пространственном положении. Также может быть целесообразным вариант, в котором пространственное положение резцов 2, 2” может настраиваться относительно базового элемента 10.

Базовый элемент 10 имеет, по существу, цилиндрическую форму, причем на поверхности его обечайки расположено несколько резцов 2 с режущими кромками 3, причем резцы 2 выполнены в виде периферийных резцов. Резцы 2 расположены, по меньшей мере, одним, предпочтительно, по меньшей мере, двумя, а в представленном примере, семью рядами 17, 18 (фиг.2) в окружном направлении обечайки. При этом такие отдельные ряды 17, 18 или группы накладываются друг на друга в осевом направлении 5 (фиг.2), что позволяет добиться равномерного результата при обработке резанием. Кроме того, в области торцевой поверхности базового элемента 10 расположен ряд 19 (фиг.2) резцов 2” с режущими кромками 3”, которые выполнены в виде торцевых резцов. Отдельные резцы 2", выполненные в виде торцевых резцов, расположены в радиальном направлении 7 относительно оси 1 вращения. При вращении обрабатывающего инструмента 14 относительно оси 1 вращения отдельные резцы 2” описывают окружность, перпендикулярную радиальному направлению 7 и оси 1 вращения в направлении 6 вращения. Между направлением 6 вращения и радиальным направлением 7 расположена плоскость, перпендикулярная оси 1 вращения. Режущие кромки 3” резцов 2”, выполненных в виде торцевых резцов, находятся в этой плоскости и располагаются относительно радиального направления 7 под осевым углом λ2, измеренным в этой плоскости.

На фигуре 2 представлен вид обечайки конструкции, показанной на фигуре 1, с дополнительными подробностями, относящимися к ее геометрической форме. Резцы 2, выполненные в виде периферийных резцов, вследствие вращения вокруг оси 1 вращения описывают окружность в направлении 4 вращения. Кроме того, через резцы 2, выполненные в виде периферийных резцов, проходит осевое направление 5, параллельное оси 1 вращения. Через направление 4 вращения и осевое направление 5 проходит плоскость, в которой режущие кромки 3 резцов 2, выполненных в виде периферийных резцов, располагаются под осевым углом λ1 к осевому направлению 5.

Согласно фигурам 1 и 2, осевые углы λ1 и λ2 составляют от 55° (включительно) до 90° (исключительно), предпочтительно, от 60° (включительно) до 80° (включительно), а в представленном варианте исполнения - примерно 70°. Все резцы 2, выполненные в виде периферийных резцов, ориентированы в одном направлении и расположены под осевыми углами λ1 одного знака и одинаковой величины. Для определенных задач по обработке может быть целесообразным вариант, в котором совпадают знаки осевых углов λ1, но не совпадают их величины. Это может иметь значение для неоднородных материалов, например, многослойных волокнистых материалов.

Представленный обрабатывающий инструмент 14 выполнен в виде профильной фрезы для цилиндрического профиля фрезерования. Так как режущие кромки 3 резцов 2, выполненных в виде периферийных резцов, вследствие своего большого осевого угла λ1 занимают заметную часть обечайки, они выпукло профилированы таким образом, чтобы на всем своем протяжении они располагались на единой поверхности цилиндра вращения. Выпуклое исполнение верхних режущих кромок 3 показано на фигуре 2.

Вместо показанного цилиндрического контура может быть целесообразен контур другой формы, например, волнистый или конический контур, причем может быть выбрана траектория режущих кромок 3, согласованная аналогичным образом. При этом осевой угол λ1 также определяется аналогичным образом.

На фигуре 3 показана схематичная горизонтальная проекция резца 2, выполненного в виде периферийного резца и показанного на фигурах 1 и 2, с указанием соответствующего направления 4 вращения. Через резец 2 проведены две линии, обозначающие плоскости сечения, а именно плоскость IV-IV сечения, перпендикулярную продольной оси резца 2, и плоскость V-V сечения, параллельную направлению 4 вращения.

На фигуре 4 представлено схематичное сечение резца 2, показанного на фигуре 3, в плоскости, обозначенной на фигуре 3 линией IV-IV. Соответственно, резец 2 имеет, например, трапецеидальное сечение с углом β заострения режущей кромки 3, причем угол β заострения образован передней поверхностью 12 и задней поверхностью 13 резца 2. Угол β заострения вместе с задним углом α и передним углом γ составляет 90°. Согласно изобретению, угол β заострения ≥55° и, в частности, составляет от 55° (включительно) до 80° (включительно), предпочтительно, от 60° (включительно) до 75° (включительно), а в представленном варианте составляет примерно 70°, в то время как задний угол α и передний угол γ составляют в данном случае, например, по 10°.

Так как режущие кромки 3 резцов 2, как показано на фигурах 1-3, вследствие своего вращения и своего осевого угла λ1 встречаются с заготовкой не под прямым углом, то есть, не вдоль линии IV-IV, показанной на фигуре 3, а перемещаются относительно заготовки в направлении 4 вращения, то условиями резания на резце 3 можно считать геометрические условия вдоль линии V-V разреза, как это показано на сечении (фиг.5). Аналогично режущей кромке 3, которая расположена под осевым углом λ1 к осевому направлению 5 (фиг.2), линия V-V разреза расположена под этим же осевым углом λ1 к линии IV-IV разреза. Согласно фигуре 5, эффективный угол βeff заострения и эффективный задний угол αeff имеют меньшую величину по сравнению с сечением, показанным на фигуре 4. Эти углы складываются в угол резания, который имеет меньшую величину по сравнению с сечением, показанным на фигуре 4. В то же время эффективный передний угол γeff имеет большую величину по сравнению с сечением, показанным на фигуре 4. Таким образом, чтобы получить хороший результат резания, за счет взаимного согласования фактического угла β заострения (фиг.4) и осевого угла λ1 (фиг.2 и 3) можно уменьшить эффективный угол βeff заострения по сравнению с фактическим углом β заострения, например, на 20° или даже на величину от 30° до 55°, которая считается необходимой на уровне техники.

Тем не менее износостойкость режущей кромки 3 определяется не эффективным углом βeff заострения (фиг.5), а фактическим углом β заострения (фиг.4). Поскольку этот угол, имеющий указанные выше размеры, очень велик по сравнению с уровнем техники, гарантированно предотвращаются сколы резцов 3, а также закругления режущих кромок и прочие явления износа. Благодаря этому увеличивается срок службы и может быть получен первоклассный результат обработки резанием в виде гладкой поверхности.

То же самое по смыслу справедливо и для резцов 2' с их режущими кромками 3' и соответствующими осевыми углами λ1', которые описываются ниже в связи с фигурами 6 и 7, а также для резцов 2” с режущими кромками 3” и соответствующими осевыми углами λ2, выполненных в виде торцевых резцов и описанных в связи с фигурами 1 и 2.

В варианте исполнения, представленном на фигурах 1 и 2, каждый из резцов 2, выполненных в виде периферийных резцов, расположен под осевым углом λ1, ориентированном в одном и том же направлении, в результате чего на обрабатывающем инструменте 14, а также на заготовке возникают осевые силы реакции, действующие в осевом направлении 5 (фиг.2). Это может требоваться или быть целесообразным, например, для прижимания заготовки к упору. Если такие осевые усилия нежелательны или, по меньшей мере, должны быть уменьшены, может применяться вариант исполнения изобретения, который показан, например, на перспективном виде фигуры 6. При этом резцы 2, 2', выполненные в виде периферийных резцов, расположены группами или рядами 17, 18 в противоположных друг другу направлениях под соответствующими осевыми углами λ1, λ1', имеющими противоположные знаки, но одинаковую величину. По существу, предусмотрено одинаковое количество резцов 2 с положительным осевым углом λ1 и резцов 2' с отрицательным осевым углом λ1', в результате чего, по меньшей мере, приблизительно взаимно устраняются или компенсируются осевые усилия, возникающие во время обработки резанием. При необходимости, может оказаться целесообразной конструкция, в которой величины осевых углов λ1, λ1', отличающихся знаком, будут отличаться друг от друга, а при необходимости, будут варьироваться еще и внутри группы с одинаковыми знаками осевого угла. Такое изменение величин осевых углов может быть рассчитано таким образом, чтобы среднее осевое усилие группы резцов 2 компенсировалось средним осевым усилием группы резцов 2'. То же самое по смыслу справедливо для конструкции с различным количеством резцов 2 и расположенных в противоположном им направлении резцов 2'. Разумеется, может быть целесообразным и такое расположение, которое не предполагает компенсации осевых усилий или предполагает лишь частичную их компенсацию, в результате чего при эксплуатации возникает осевое усилие, при необходимости результирующееся по величине и направлению.

Может быть целесообразным вариант, в котором группы резцов 2, 2' с противоположными осевыми углами λ1, λ1' расположены таким образом, чтобы один или несколько резцов 2 с соответствующими осевыми углами λ1 и один или несколько резцов 2' с соответствующими противоположными осевыми углами λ1' располагаются друг рядом с другом в группах. Тем не менее в варианте исполнения, показанном на фигуре 6, все резцы 2, 2', выполненные в виде периферийных резцов, расположены попарно в противоположных друг другу направлениях, в результате чего, если смотреть в осевом направлении 5, непосредственно рядом с каждым резцом 2 с положительным осевым углом λ1 расположен резец 2' с соответствующим противоположным или отрицательным осевым углом λ1'. При этом расположение выбрано таким образом, чтобы обе режущие кромки 3, 3' такой пары резцов 2, 2' открывались в форме буквы V в направлении 4 вращения. Также может быть целесообразным обратное расположение, при котором режущие кромки 3, 3' сходятся в направлении 4 вращения наподобие стрелки.

Дисковидные обрабатывающие инструменты 14, показанные на фигурах 1, 2 и 6 и выполненные в виде концевых фрез, могут применяться в виде отдельного инструмента 15 или собираться в составной инструмент путем насаживания любого количества инструментов на общий хвостовик или на общий вал двигателя, стержень, шпиндель или вал 16, как показано (примерно и схематично) на фигуре 8. При этом для образования определенного требуемого контура фрезерования может быть целесообразным использование отдельных инструментов 15, имеющих одинаковые или отличающиеся контуры фрезерования. Отдельные инструменты 15 могут составляться в нужный составной контур, на основе которого затем формируется составной обрабатывающий инструмент 14 согласно изобретению и, соответственно, требующийся составной контур фрезерования. При этом можно также комбинировать отдельные инструменты 15 с различными осевыми углами λ1, λ1' (фиг.1, 2), чтобы отрегулировать или устранить осевые силы реакции, или получить определенный результат резания в локальной точке. По существу, согласно изобретению, любые обрабатывающие инструменты 14 могут выполняться, например, в виде дисковой пилы, фрезы для выборки паза, профильной фрезы или, при наличии описанных в связи с фигурой 1 резцов 2”, выполненных в виде торцевых резцов, в виде торцевой или сверлильной фрезы.

На фигуре 7 представлен еще один вариант конструкции, показанной на фигуре 6, согласно которому обрабатывающий инструмент 14 выполнен в виде инструмента для строгания и при этом образован путем осевого удлинения конструкции, показанной на фигуре 6. Для расположения резцов 2, 2' справедливо все сказанное относительно обрабатывающего инструмента 14, показанного на фигуре 6, причем только в осевом направлении 5, вследствие большего продольного протяжения обрабатывающего инструмента 14 в этом направлении, предусмотрено большее количество резцов 2, 2'. В таком обрабатывающем инструменте 14 точное позиционирование относительно заготовки может быть достигнуто за счет того, что в процессе обработки с кромками заготовки сталкиваются обращенные друг к другу или направленные к заготовке резцы 2, 2'. Это позволяет избежать задиров на кромках. Чтобы облегчить работнику упомянутую осевую относительную ориентацию, отдельные группы резцов 2 и группы направленных в противоположную сторону резцов 2' могут иметь различную цветовую маркировку 8, 9, которая видна не только на неподвижном, но и на вращающемся обрабатывающем инструменте 14. При вращении цветовая маркировка 8, 9 образует визуально распознаваемые цветные круги, на основании которых можно определить осевую относительную ориентацию обрабатывающего инструмента 14 и заготовки.

Во всех вариантах исполнения, описанных выше, передние поверхности 12 резцов 2 или режущих пластин 11 имеют ровную форму. Следовательно, режущие кромки 3 периферийных резцов описывают прямолинейную траекторию, если смотреть в радиальном направлении параллельно плоскости передних поверхностей 12, несмотря на то, что они отшлифованы в соответствии с контуром периметра обрабатывающего инструмента 14 в форме выпуклости (как показано на фигуре 2). Резцы 2”, выполненные в виде торцевых резцов (фиг.1), также имеют ровные передние поверхности 13 и тем самым прямолинейные режущие кромки 3”.

В рамках изобретения может быть также целесообразен вариант, в котором резцы 2 будут иметь профилированную, предпочтительно, изогнутую, в частности, вогнутую переднюю поверхность 12. Этот вариант будет описан ниже.

На фигуре 9 представлен вид обечайки еще одного обрабатывающего инструмента 14, выполненного согласно изобретению. В представленном варианте исполнения этот инструмент выполнен в виде цилиндрической фрезы с резцами 2, расположенными на поверхности обечайки. Режущие кромки 3 резцов 2 располагаются под осевым углом λ1 к оси 1 вращения или под углом 90° - λ1 к направлению 6 вращения. В представленном варианте исполнения осевой угол λ1 составляет примерно 70°, однако может также иметь величину, выбранную из указанных выше диапазонов. Кроме того, резцы 2 расположены группами, в которых осевые углы λ1 имеют одинаковую величину, но разные знаки.

На фигуре 10 представлен увеличенный вид отдельного резца 2 обрабатывающего инструмента 14, показанного на фигуре 9. Соответственно, режущая пластина 11 со сформированной на ней режущей кромкой 3 закреплена задней стороной на базовом элементе 10, а противоположной, передней поверхностью 12 обращена к пространству 30 для стружки. Режущая кромка 3 проходит от переднего (относительно направления 6 вращения) угла 25 резца до заднего угла 26 резца и на своем протяжении от переднего угла 25 резца до заднего угла 26 резца имеет средний осевой угол λ1 указанной выше величины (или укладывающийся в указанный выше диапазон).

В отличие от вариантов исполнения, показанных на фигурах 1-8, линия режущей кромки не является исключительно прямой. Напротив, резец 2 имеет профилированную переднюю поверхность 12. Для этого на передней поверхности 12, например, вдоль цилиндрического контура 28 сформирована вогнутость, центральная часть которой в представленном варианте исполнения расположена между двумя углами 25, 26 резца, причем вогнутость не занимает всю длину передней поверхности 12, измеренную в направлении режущей кромки 3. За пределами вогнутости и вблизи обоих углов 25, 27 резца передняя поверхность 12 является ровной, то есть, в этой области режущая кромка 3 на представленной радиальной горизонтальной проекции проходит прямолинейно и параллельно плоскости передней поверхности 12. Между этими участками режущая кромка 3 в той же проекции, вследствие вогнутого цилиндрического контура 28, изгибается в форме сегмента окружности. Отсюда, соответственно, вытекает изображение, представленное на фигуре 10, согласно которому любая точка 29 на режущей кромке 3 располагается в пределах контура 28 под осевым углом λ1” к оси 1 вращения. Величина этого осевого угла незначительно отличается от среднего осевого угла λ1, но тем не менее укладывается в указанные выше границы. Таким образом, в пределах профилированного контура 28 режущая кромка 3 в любой произвольной точке 29 будет иметь осевой угол λ1”, отличающийся от других точек. Вместо показанного на фигуре вогнутого цилиндрического контура 28 может быть выбрана выпуклая или любая другая геометрическая форма. Кроме того, обычный контур 28 передней поверхности 12 может занимать всю протяженность режущей кромки 3.

Кроме того, резец 2 дополнительно профилирован в области своих углов 25, 26. На горизонтальной проекции (фиг.10) видно, что резец 2 имеет торцевые поверхности 20, 21, расположенные, по существу, перпендикулярно передней поверхности 12 и пересекающие направление 6 вращения (вследствие большого осевого угла λ1) под углом 90° - λ1. Во время обработки резанием резец 2 встречается с заготовкой не только своей режущей кромкой 3 и примыкающей к ней передней поверхностью 12, но и передней или забегающей вперед (в направлении 6 вращения) торцевой поверхностью 20. Для улучшения процесса резания и разгрузки забегающего вперед (в направлении 6 вращения) угла 25 резца резец 2 или режущая пластина 11 профилирован в области передней торцевой поверхности 20. Для этого в представленном варианте исполнения (на радиальной горизонтальной проекции) торцевая поверхность 20 режущей пластины 11 вогнута таким образом, чтобы торцевая поверхность 20 примыкала к передней поверхности 12 под углом δ, причем угол δ<90°. Тем самым предотвращается соприкосновение резца 2 или режущей пластины 11 с заготовкой в области забегающего вперед угла 25 резца под тупым углом. В представленном варианте исполнения для формирования угла δ с вогнутой, забегающей вперед торцевой поверхностью 20 выбран цилиндрический контур 27, показанный пунктиром. Также может оказаться целесообразным контур другой формы.

Кроме того, резец 2 или режущая пластина 11 могут быть также профилированы в области своей задней, запаздывающей торцевой поверхности 21, которая примыкает к заднему углу 26 резца. Для этого в представленном варианте исполнения предусмотрено выпуклое закругление 22, которое более детально показано на фигурах 11 и 14. В этом случае также может оказаться целесообразной иная форма контура профилирования торцевой поверхности 21.

На фигуре 11 представлен перспективный схематичный вид резца 2 с указанием его контура относительно направления 6 вращения и радиального направления 7. В области, забегающей вперед в направлении 6 вращения, резец 2 имеет переднюю поверхность 12, а в радиальном направлении 7 - обращенную наружу заднюю поверхность 13, причем задняя поверхность 13 расположена под положительным задним углом α относительно направления 6 вращения по сравнению с фигурой 4. В поперечном или перпендикулярном передней поверхности 12 и задней поверхности 13 направлении расположена торцевая поверхность 20 и противоположная ей торцевая поверхность 21, показанная на фигуре 12. Торцевые поверхности 20, 21 профилированы от режущей кромки 3, сформированной между передней поверхностью 12 и задней поверхностью 13, в направлении, противоположном радиальному направлению 7, то есть, радиально вовнутрь. В варианте исполнения, представленном на фигуре 11, форма этого профилирования выбрана таким образом, чтобы торцевая поверхность 20 примыкала к передней поверхности 12 посредством выпуклого закругления 22.

На фигуре 12 резец 2, показанный на фигуре 11, изображен в положении, повернутом таким образом, чтобы была видна не только передняя поверхность 12 и задняя поверхность 13, но и торцевая поверхность 21, противоположная торцевой поверхности 20 (фиг.11). Соответственно, торцевая поверхность 21 профилирована таким образом, чтобы она примыкала к передней поверхности 12 посредством фаски 22, проходящей радиально вовнутрь от режущей кромки 3.

На фигуре 13 представлен вид резца 2, показанного на фигурах 11 и 12, с торцевой стороны. Сопоставляя фигуры 11, 12 и 13, видно, что благодаря наличию выпуклого закругления 22 и/или фаски 23 и положительного заднего угла α (фиг.11) обеспечивается радиальное смещение углов 25, 26 резца. Угол 25 резца, примыкающий к торцевой поверхности 20, и угол 26 резца, примыкающий к торцевой поверхности 21, радиально смещены вовнутрь относительно режущей кромки 3 в направлении, противоположном радиальному направлению 7. В результате нагрузка на эти углы при соприкосновении с заготовкой снижается, несмотря на большой осевой угол λ1 (фиг.10).

В варианте исполнения, показанном на фигурах 11-13, профилирование торцевых поверхностей 20, 21 в радиальном направлении 7 занимает всю высоту резца 2. В качестве альтернативы может быть целесообразен вариант, показанный на фигуре 14, согласно которому выпуклое закругление 22 или фаска 23 сформированы только во внешней (относительно радиального направления 7) области, непосредственно примыкающей к режущей кромке 3. То же самое по смыслу справедливо для профилированной или вогнутой передней поверхности 12 (фиг.10).

Выпуклое закругление 22 на торцевой поверхности 20 и фаска 23 на торцевой поверхности 21 выполнены согласно одному из нескольких вариантов. Каждая торцевая поверхность 20, 21 может быть профилирована одним из вышеуказанных способов, включая вогнутость, показанную на фигуре 10, и прочие варианты профилирования. Кроме того, может быть целесообразен вариант, в котором соответствующим профилированием снабжена только одна из двух торцевых поверхностей 20, 21, в частности, забегающая вперед торцевая поверхность 20.

Профилирование передней поверхности 12 и торцевых поверхностей 20, 21 показано на фигурах 9-14 на примере резцов 2, выполненных в виде периферийных резцов. Аналогичным образом это профилирование может быть реализовано на резцах 2”, выполненных в виде торцевых резцов, показанных на фигурах 1 и 2. Если иное явно не указано, остальные признаки и обозначения вариантов исполнения, показанных на фигурах 9-14, совпадают между собой и с вариантами исполнения, показанными на фигурах 1-8.

Реферат

Изобретение относится к машиностроению и может быть использовано при обработке резанием материалов, в частности дерева или древесных материалов, металлов, пластмасс и/или композиционных материалов. Обрабатывающий инструмент выполнен с возможностью вращения вокруг оси вращения и содержит по меньшей мере один расположенный в окружном направлении ряд отдельных резцов с режущими кромками, по меньшей мере частично накладывающимися друг на друга. Режущие кромки имеют угол заострения и располагаются под осевым углом к оси вращения, составляющим от ≥55° до <90°. Угол заострения режущих кромок превышает 55°. Снижается износ инструмента, улучшается качество обработанной поверхности. 17 з.п. ф-лы, 14 ил.

Комментарии